KR20150096450A - 촉매 버너 - Google Patents

촉매 버너 Download PDFInfo

- Publication number

- KR20150096450A KR20150096450A KR1020157018151A KR20157018151A KR20150096450A KR 20150096450 A KR20150096450 A KR 20150096450A KR 1020157018151 A KR1020157018151 A KR 1020157018151A KR 20157018151 A KR20157018151 A KR 20157018151A KR 20150096450 A KR20150096450 A KR 20150096450A

- Authority

- KR

- South Korea

- Prior art keywords

- catalyst

- porous

- carrier particles

- particles

- catalytic burner

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/12—Radiant burners

- F23D14/18—Radiant burners using catalysis for flameless combustion

- F23D14/181—Radiant burners using catalysis for flameless combustion with carbon containing radiating surface

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/12—Radiant burners

- F23D14/18—Radiant burners using catalysis for flameless combustion

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C13/00—Apparatus in which combustion takes place in the presence of catalytic material

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D2203/00—Gaseous fuel burners

- F23D2203/10—Flame diffusing means

- F23D2203/101—Flame diffusing means characterised by surface shape

- F23D2203/1012—Flame diffusing means characterised by surface shape tubular

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D2212/00—Burner material specifications

- F23D2212/10—Burner material specifications ceramic

- F23D2212/105—Particles

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Catalysts (AREA)

- Gas Burners (AREA)

Abstract

촉매 버너는 다공성 확산기 부재 및 다공성 분배기 부재를 포함한다. 적어도 하나의 시일(seal)이 다공성 확산기 부재와 다공성 분배기 부재 사이에서 연장함으로써 산화 챔버를 한정한다. 열 및 배기 스트림을 생성하기 위해 연료 스트림의 산화 반응에 촉매 작용을 하는 촉매 매체 입자가 산화 챔버 내에 배치된다. 촉매 매체 입자는 캐리어 입자를 포함한다. 캐리어 입자는 내화 재료를 포함하고, 캐리어 입자 중 적어도 일부는 산화 촉매를 포함하는 외측 코팅을 그 위에 갖는다. 촉매 매체 입자는 0.6 이상의 보이드 분율을 갖는다.

Description

연방정부가 후원하는 연구의 진술

본 발명은 에너지부에 의해 수여된 계약 번호 DE-EE0003491 하에서 정부 지원으로 이루어졌다. 정부는 본 발명에서 소정의 권리를 갖는다.

본 발명은 촉매 버너 및 그에 사용되는 촉매 매체에 관한 것이다.

상업용 보일러에서는, 기체 탄화수소 연료 공급원들이 보일러 내에 포함되는 열교환기 내부에서 열 에너지로 변환된다. 전형적으로, 열교환기 내부의 공간은 보일러의 크기를 최소화하기 위해 작게 유지된다. 운전 및 환경 비용을 최소화하기 위해, 연료가 효율적으로 열 에너지로 변환되고 해로운 부산물(예컨대, NOx, CO)의 양이 최소화되는 것이 바람직하다.

이러한 문제에 대처하기 위한 이전의 시도는 천공된 분배기 및 확산기 플레이트들(이 기술 용어는 "플레이트들"이 평평하지 않을 수도 있지만 일반적으로 사용됨)을 통해 기체-공기 혼합물의 유체 역학을 제어하는 것에 관련되었는데, 천공된 분배기 및 확산기 플레이트들은 일반적으로 동심 동축 원통들로서 배향되고 스테인리스강과 같은 내열성 금속으로 구성된다. 이러한 설계는 컴팩트하고 NOx 배출가스(emission)를 감소시켰지만, 그러한 감소는 점점 더 엄격해지는 배출가스 표준을 충족시키는 데에는 불충분해지고 있다.

본 발명은 분배기 및 확산기 플레이트들 사이에 배치되는 높은 보이드 분율의 충전된 촉매 매체 입자 베드(packed catalyst media particle bed)를 생성함으로써 전술한 문제를 극복한다. 촉매 매체 입자는 유효 연소 온도를 낮추므로, 발생되는 열(thermal) NOx의 양을 감소시킨다. 충전된 촉매 매체 입자 베드는 촉매의 존재 하에 연료의 적절한 체류 시간을 달성하는 데에 바람직하다. 그러나, 촉매 매체 입자 베드의 두께(또는 깊이) 및 보이드 분율(ε)은 촉매 매체 입자 베드에서의 연소된 연료의 열 전달률에 크게 영향을 미친다. 너무 두껍고 그리고/또는 너무 낮은 보이드 분율을 갖는 촉매 매체 입자 베드의 경우, 연소 반응으로부터의 열이 촉매 매체 입자 베드로부터 유효하지 않게 제거되어, 베드의 온도가 급격하게 상승하여 잠재적으로 촉매의 안정성 한계 온도를 초과하게 되어, 그것이 불활성이 되게 한다.

촉매 매체 입자 베드의 두께에 따라, 구형 촉매 매체 입자(예컨대, 약 0.36의 보이드 분율을 갖는 단분산 구형 입자) 또는 파쇄된 입자의 경우에서와 같이 낮은 보이드 분율에서 베드 온도는 800℃를 초과할 수도 있다.

본 명세서에 사용되는 바와 같이, "보이드 분율"이라는 용어는 입자들로 가득 충전된 용기에서 전체 용기 체적(V용기, 세제곱 센티미터(㎤) 단위로 표현됨)에 대한 입자들 사이의 보이드 공간의 체적의 비를 지칭하고, 다음의 표현식으로 정의된다:

여기서, V외부는, 모든 고형물, 개방된 기공, 및 불침투성 부분을 포함하는, 세제곱 센티미터(㎤) 단위의 외부 체적이다. 외부 체적은 다음과 같이 정의된다:

여기서, W는 그램 단위의 포화 중량(saturated weight)이고, S는 그램 단위의 현탁 중량(suspended weight)이고, 시험 액체는 세제곱 센티미터당 1 그램(1 g/㎤)의 밀도를 갖는 물이다. 이들 용어는, 예를 들어, 미국 펜실베이니아주 웨스트 콘쇼호켄 소재의 ASTM 인터내셔널(ASTM International)로부터의 ASTM 규정 C20-00(재승인된(Reapproved) 2010), "비등수에 의한 연소된 내화 벽돌 및 형상체의 겉보기 다공도, 물 흡수, 겉보기 비중, 및 벌크 밀도에 대한 표준 시험 방법(Standard Test Methods for Apparent Porosity, Water Absorption, Apparent Specific Gravity, and Bulk Density of Burned Refractory Brick and Shapes by Boiling Water)"에서 연소된 내화 벽돌에 대해 기재된 절차에 따라 계산될 수 있다.

높은 베드 온도는 촉매가 불활성화되게 하고, 그리고/또는 표면에서 휘발하여 배기 스트림과 함께 시스템으로부터 멀리 운반되게 할 수 있다. 촉매 매체 입자는 낮은 NOx 배출가스를 달성할 수 있지만, 높은 촉매 베드 온도는 촉매의 유효성을 점차적으로 감소시킨다.

0.6 초과의 보이드 분율에서 베드 온도가 전형적으로 800℃를 초과하지 않고 팔라듐 촉매가 여전히 낮은 NOx 배출가스를 달성하면서 긴 수명을 나타낼 때까지, 더 큰 보이드 분율에서는, 보이드 분율이 증가함에 따라 베드 온도는 떨어지며, 이에 수반하여 촉매 매체 입자 수명은 증가한다.

몇몇 실시 형태에서, 촉매 매체 입자는 내부 보이드 공간을 실질적으로 갖지 않거나, 또는 심지어 전혀 갖지 않는다.

따라서, 일 태양에서, 본 발명은 촉매 버너를 제공하며, 촉매 버너는:

다공성 확산기 부재;

다공성 분배기 부재;

다공성 확산기 부재와 다공성 분배기 부재 사이에서 연장함으로써, 산화 챔버를 한정하는 적어도 하나의 시일(seal); 및

열 및 배기 스트림을 생성하기 위해 연료 스트림의 산화 반응에 촉매 작용을 하는 촉매 매체 입자를 포함하고, 촉매 매체 입자는 산화 챔버 내에 배치되고, 촉매 매체 입자는 캐리어 입자를 포함하고, 각 캐리어 입자는 내화 재료(refractory material)를 포함하고, 캐리어 입자 중 적어도 일부는 산화 촉매를 포함하는 외측 코팅을 그 위에 갖고, 촉매 매체 입자는 0.6 이상의 보이드 분율을 갖는다.

몇몇 실시 형태에서, 다공성 확산기 부재 및 다공성 분배기 부재는 실질적으로 평행한 다공성 플레이트들을 포함한다. 몇몇 실시 형태에서, 다공성 확산기 부재는 제1 개방 단부를 포함하고, 다공성 분배기 부재는 적어도 부분적으로 다공성 확산기 부재 내부에 배치되고, 다공성 분배기 부재는 제2 개방 단부를 포함한다.

본 발명의 특징들 및 이점들은 발명의 상세한 설명뿐만 아니라 첨부된 청구범위의 고려 시에 추가로 이해될 것이다.

도 1은 본 발명에 따른 예시적인 촉매 버너(100)의 개략적인 사시도이다.

도 1a는 도 1의 영역 1A의 확대된 상세도이다.

도 2는 예시적인 촉매 버너(200)의 개략적인 단면도이다.

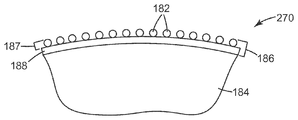

도 3은 예시적인 촉매 매체 입자(270)의 확대된 개략적인 단면도이다.

도 4는 예시적인 촉매 버너(400)의 개략적인 단면도이다.

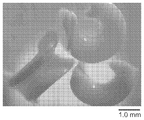

도 5는 촉매 매체 입자 E의 제조시에 준비되는 예시적인 안장형(saddle-shaped) 캐리어 입자의 현미경 사진이다.

도 6은 본 발명에 따른 촉매 버너를 포함하는 예시적인 보일러의 개략적인 단면도이다.

본 명세서 및 도면에서의 도면 부호들의 반복적인 사용은 본 발명의 동일 또는 유사한 특징부들이나 요소들을 표현하려고 한 것이다. 여러가지 다른 수정예 및 실시 형태들이 당업자에 의해 안출될 수 있으며, 이는 본 발명의 원리들의 범주 및 사상 내에 있음을 이해해야 한다. 도면은 일정한 비율로 그려지지 않을 수 있다.

도 1a는 도 1의 영역 1A의 확대된 상세도이다.

도 2는 예시적인 촉매 버너(200)의 개략적인 단면도이다.

도 3은 예시적인 촉매 매체 입자(270)의 확대된 개략적인 단면도이다.

도 4는 예시적인 촉매 버너(400)의 개략적인 단면도이다.

도 5는 촉매 매체 입자 E의 제조시에 준비되는 예시적인 안장형(saddle-shaped) 캐리어 입자의 현미경 사진이다.

도 6은 본 발명에 따른 촉매 버너를 포함하는 예시적인 보일러의 개략적인 단면도이다.

본 명세서 및 도면에서의 도면 부호들의 반복적인 사용은 본 발명의 동일 또는 유사한 특징부들이나 요소들을 표현하려고 한 것이다. 여러가지 다른 수정예 및 실시 형태들이 당업자에 의해 안출될 수 있으며, 이는 본 발명의 원리들의 범주 및 사상 내에 있음을 이해해야 한다. 도면은 일정한 비율로 그려지지 않을 수 있다.

도 1을 참조하면, 예시적인 촉매 버너(100)는, 다공성 분배기 부재(115)의 홀(113)(도 1a 참조)을 통과하고, 버너 내에서 내부적으로 산화된 후, 다공성 확산기 부재(120)의 홀(129)을 통해 배기 스트림(도시 생략)으로서 방출되는 연료 스트림(도시 생략)을 위해, 입구 개방부(110), 인접한 시일(160)을 갖는다.

촉매 매체 입자 이외에, 촉매 버너의 구성요소는 연료 스트림의 산화로 인한 부식 및 열(예컨대, 적어도 800℃까지)을 견딜 수 있는 임의의 재료를 포함할 수도 있다. 스테인리스강(예컨대, 등급 304 또는 316)은 예시적인 이러한 재료이다.

촉매 버너는 본 명세서에 예시되지 않은 것들을 포함하여, 예를 들어, 본 기술 분야에 공지된 바와 같은 임의의 적합한 설계를 가질 수도 있다. 다양한 설계의 예는 원통형(예컨대, 도 1 내지 도 3에 도시된 바와 같음), 원뿔대형(예컨대, PCT 공개 출원 WO 2011/076220 A1호(묄러())에 기재된 바와 같음), 평행 플레이트, 및 회전 타원체(spheroidal) 구성(예컨대, 미국 특허 제5,474,443호(비스만(Viessmann) 등)에 기재된 바와 같음)을 포함한다.

다공성 분배기 부재는 전형적으로 관통하여 연장하는 복수의 홀을 갖는 벽을 포함하는데, 이 부재는, 예를 들어, 원통형 튜브, 원뿔형 튜브, 중공 회전 타원체, 또는 이들의 조합으로서 형상화될 수도 있지만, 이것이 필요조건은 아니다. 홀은 임의의 형상(예컨대, 슬릿 및/또는 둥근 홀) 및 패턴을 가질 수도 있지만, 촉매 매체 입자가 홀을 통과하지 못하도록 하는 크기로 충분히 되어 있는 것이 바람직하다. 몇몇 실시 형태에서, 다공성 분배기 부재의 벽의 복수의 홀은 벽의 총 표면적을 기준으로, 1 내지 30 면적%, 바람직하게는 5 내지 25 면적%, 보다 바람직하게는 5 내지 15 면적%를 포함하지만, 이것이 필요조건은 아니다. 바람직하게는, 홀은 역화 점화(flash back ignition)가 방지되도록 충분히 작아야 한다. 홀 형상 및 크기의 선택은 연료 스트림의 조성, 및 그의 압력에 좌우될 수도 있고, 당업자에게 공지되어 있을 것이다. 몇몇 실시 형태에서, 다공성 분배기 부재는 소결된 다공성 금속 프릿(sintered porous metal frit)을 포함한다.

유사하게, 다공성 확산기 부재는 전형적으로 관통하여 연장하는 복수의 홀을 갖는 벽을 포함하는데, 이 부재는, 예를 들어, 원통형 튜브, 원뿔형 튜브, 중공 회전 타원체, 또는 이들의 조합으로서 형상화될 수도 있지만, 이것이 필요조건은 아니다. 전술한 바와 같이, 홀은 임의의 형상 및 패턴을 가질 수도 있지만, 촉매 매체 입자가 홀을 통과하지 못하도록 하는 크기로 충분히 되어 있는 것이 바람직하다. 몇몇 실시 형태에서, 다공성 분배기 부재의 벽의 복수의 홀은 벽의 총 표면적을 기준으로, 10 내지 90 면적%, 바람직하게는 15 내지 45 면적%를 포함하지만, 이것이 필요조건은 아니다. 몇몇 실시 형태에서, 다공성 확산기 부재는 와이어 메시를 포함한다.

전형적으로, 다공성 확산기 부재는, 다공성 확산기 부재와 다공성 분배기 부재 사이에 실질적으로 일정한 갭을 갖는 산화 챔버(예컨대, 촉매 매체 입자로 적어도 부분적으로 충전됨)를 생성하면서 다공성 분배기 부재를 적어도 부분적으로 에워싸도록 구성된다. 가정용 보일러에서의 사용을 위해, 갭은 전형적으로 0.5 밀리미터 내지 3 밀리미터이지만, 상업용 및 산업용 보일러에서의 사용을 위해 의도되는 더 대형인 버너에 대해서는 더 높은 갭이 전형적이다.

몇몇 실시 형태에서, 다공성 분배기 부재 및/또는 다공성 확산기 부재는 중공이다.

도 2에 도시된, 일 실시 형태에서, 촉매 버너(100)(도 1에 도시됨)와 동일한 외부 전체 외관을 갖는 촉매 버너(200)는 다공성 확산기 부재(220)를 포함하는데, 다공성 확산기 부재(220)는 관통하는 복수의 홀(도시 생략)을 갖는 벽(222)을 갖는 원통형 도관(221)을 포함하고, 제1 및 제2 개방 단부(225, 227)를 포함한다. 관통하는 복수의 홀(233)을 갖는 벽(232)을 갖는 원통형 도관(231)을 포함하는 다공성 분배기 부재(230)는 다공성 확산기 부재(220) 내부에 배치되고, 제3 및 제4 개방 단부(235, 237)를 포함한다. 제1 개방 단부(225)는 제1 단부 캡(240)에 의해 덮여지고, 다공성 확산기 부재(220)의 종축(250)을 따라 내측으로 연장하는 정렬 핀(alignment pin, 245)을 포함한다. 제2 단부 캡(244)은 정렬 핀(245)을 수용하도록 구성된 중앙 개방부(239)를 제외하고 제4 개방 단부(237)를 덮는다. 환형 시일(260)이 다공성 확산기 부재(220)와 다공성 분배기 부재(230) 사이에서 연장함으로써, (제1 단부 캡(240)과 함께) 산화 챔버(270)를 한정한다.

촉매 매체 입자(280)는 산화 챔버(270) 내에 배치되고, 열 및 배기 스트림을 생성하기 위해 연료 스트림에서의 산화 반응에 촉매 작용을 한다. 촉매 매체 입자(280)는 내화 재료를 포함하는 캐리어 입자(284)를 포함한다. 촉매 매체 입자는 0.6 이상의 보이드 분율로 충전한다.

선택적으로, 형성될 수도 있는 촉매 매체 입자의 어떠한 단편도 다공성 확산기 부재의 홀 내측으로 통과하는 것을 방지하기 위해 관형 스크린(tubular screen)이 다공성 분배기 부재 내부에 배치될 수도 있다.

이제 도 3을 참조하면, 캐리어 입자(184)는 산화 촉매(182)를 포함하는 외측 코팅(186)을 갖는다. 외측 코팅(186)은 캐리어 입자(184)와 접촉하는 산화세륨을 포함하는 내층(188)을 포함하고, 산화 촉매를 포함하는 외층(189)을 지지한다.

도 4에 도시된 다른 실시 형태에서, 촉매 버너(100)(도 1에 도시됨)와 동일한 외부 전체 외관을 갖는 원통형 형상의 촉매 버너(400)는 다공성 확산기 부재(420)를 포함하는데, 다공성 확산기 부재(420)는 관통하는 복수의 홀(도시 생략)을 갖는 벽(422)을 갖는 원통형 도관(421)을 포함하고, 제1 및 제2 개방 단부(425, 427)를 포함한다. 관통하는 복수의 홀(433)을 갖는 벽(432)을 갖는 원통형 도관(431)을 포함하는 원통형 형상의 다공성 분배기 부재(430)는 다공성 확산기 부재(420) 내부에 배치되고, 제3 및 제4 개방 단부(435, 437)를 포함한다. 제1 개방 단부(425)는 단부 캡(440)에 의해 덮여진다. 제3 개방 단부(435)는 단부 캡(440)의 홈(446)과 결합됨으로써 시일을 형성한다. 환형 시일(460)이 다공성 확산기 부재(420)와 다공성 분배기 부재(430) 사이에서 연장함으로써, (단부 캡(440)과 함께) 산화 챔버(470)를 한정한다. 촉매 매체 입자(480)는 산화 챔버(470) 내에 배치된다.

사용시에, 촉매 매체 입자는 열 및 배기 스트림을 생성하기 위해 연료 스트림의 산화 반응에 촉매 작용을 한다. 촉매 매체 입자는 복수의 캐리어 입자를 포함하는데, 복수의 캐리어 입자 중 적어도 일부는 그들 각각의 외측 표면의 적어도 일부분 상에 외측 코팅을 갖는다. 캐리어 입자는 전형적으로 그를 제조하기 위해 사용되는 공정으로 인해(예컨대, 압출 또는 성형에 의해) 의도적으로 형상화되지만(즉, 예를 들어 파쇄된 입자 또는 분말과 같이 랜덤하게 형상화되지 않음), 이것이 필요조건은 아니다. 촉매 매체 입자의 치수의 선택은 전형적으로, 버너의 크기 및 다공성 분배기 부재와 다공성 확산기 부재 사이의 간격에 의해 적어도 부분적으로 제어된다. 몇몇 실시 형태에서, 촉매 매체 입자는 0.5 내지 20 밀리미터, 0.5 내지 6 밀리미터, 0.5 내지 3 밀리미터의 평균 입자 직경(즉, 입자의 최대 치수) 또는 최대치를 갖지만, 다른 입자 직경이 또한 사용될 수 있다. 외측 코팅은 전형적으로 비교적 얇기 때문에, 촉매 매체 입자의 형상 및 크기는 전형적으로 캐리어 입자의 형상 및 크기와 실질적으로 동일하다.

확산기 부재와 분배기 부재 사이의 평균 간격은 일반적으로 촉매 매체 입자의 평균 입자 직경보다 더 크다. 몇몇 실시 형태에서, 확산기 부재와 분배기 부재 사이의 평균 간격은 0.5 내지 20 밀리미터, 0.5 내지 10 밀리미터, 또는 1 내지 6 밀리미터이지만, 이것이 필요조건은 아니다.

몇몇 실시 형태에서, 캐리어 입자의 형상은 사전결정되는데, 예를 들어, 성형 공정으로부터 생성되게 될 것과 같은 것이다. 캐리어 입자는 내화 재료(즉, 하나 이상의 내화 재료)를 포함하고, 내화 재료로 구성될 수도 있다. 적합한 내화 재료의 예는 알루미나(예컨대, 알파 알루미나, 베타 알루미나, 감마 알루미나, 에타 알루미나, 및/또는 세타 알루미나), 뮬라이트, 티탄산알루미늄, 지르코니아, 지르콘, 실리카, 내화 점토(불순물이 섞인 카올리나이트), 코디어라이트, 탄화규소, 및 이들의 혼합물을 포함한다. 적합한 내화 재료의 추가적인 예는 마그네슘, 알루미늄, 티타늄, 바나듐, 크롬, 망간, 철, 코발트, 니켈, 세륨, 구리, 아연, 갈륨, 게르마늄, 스트론튬, 이트륨, 지르코늄, 니오븀, 몰리브덴, 루테늄, 로듐, 은, 사마륨, 인듐, 철, 주석, 안티몬, 바륨, 란탄, 하프늄, 텅스텐, 레늄, 이리듐, 백금, 및 이들의 조합으로 이루어진 군으로부터 선택되는 금속의 산화물을 포함한다. 바람직한 내화 재료는 무기 금속 산화물(예컨대, 알루미나 및 뮬라이트)을 포함한다. 바람직하게는, 내화 재료는 비교적 낮은 열 팽창 계수를 가지며, 그리고/또는 파단(fracture) 및 단편화(fragmentation) 없이 많은 열 사이클을 지속할 수 있다.

유용한 캐리어 입자는, 예를 들어, 공지된 방법에 따라 제조되거나 또는 상업적인 공급원으로부터 획득될 수도 있다. 예를 들어, 알루미나 캐리어 입자는 알루미나 전구체(예컨대, 콜로이드 베마이트)를 포함하는 슬러리 또는 졸-겔을 압출하고 선택적으로 형상화(예컨대, 컬링(curling))하고, 압출물을 원하는 길이로 절단하고, 압출물 입자를 건조시키고, 이를 선택적으로 하소한 후, 그를 일반적으로 미국 특허 제4,314,827호(라이트하이제르(Leitheiser) 등); 제4,518,397호(라이트하이제르 등); 제4,881,951호(몬로(Monroe) 등)에 기재된 바와 같이 소결함으로써 제조될 수 있다. 적합한 안장형 캐리어 입자는, 도 5에 도시되고 이하의 실시예 부문에서의 촉매 매체 입자 E의 제조에 기재되는 바와 같이, 구부러진 팁(bent tip)을 갖는 중공 니들(hollow needle)을 통해서 베마이트 졸-겔을 압출함으로써 제조될 수 있다.

몇몇 실시 형태에서, 캐리어 입자는 그 길이를 따라 실질적으로 일정한 단면 프로파일을 갖는다. 이것은 특히 압출 공정에 의해 형성되는 캐리어 입자에 대한 경우이다.

촉매 매체 입자들은 그들 사이에 상당한 공간을 두고서 충전한다(예컨대, 그들은 0.6 이상의 보이드 분율로 충전한다). 몇몇 실시 형태에서, 보이드 분율은 0.63 이상, 0.65 이상, 0.68 이상, 0.70 이상, 0.72 이상, 0.75 이상, 0.78 이상, 또는 심지어 0.80 이상이다. 바람직하게는, 촉매 매체 입자는 질서정연한 배열로 충전하지 않는다.

원하는 보이드 분율로 충전하는 임의의 형상 또는 형상들의 조합이 이용될 수 있다. 원하는 보이드 분율로 충전할 수도 있는 형상화된 입자의 예는 구부러진 막대(bent rod), 구부러진 튜브, 및 안장형 입자(예컨대, 이하의 실시예에서와 같음)를 포함한다.

촉매 매체 입자는 임의의 적합한 이론 밀도를 가질 수도 있다. 예를 들어, 그것은 1.5 g/㎤ 이상, 1.7 g/㎤ 이상, 1.9 g/㎤ 이상, 2.1 g/㎤ 이상, 2.3 g/㎤ 이상, 2.5 g/㎤ 이상, 2.7 g/㎤ 이상, 2.9 g/㎤ 이상, 3.0 g/㎤ 이상, 3.1 g/㎤ 이상, 3.3 g/㎤ 이상, 3.5 g/㎤ 이상, 3.6 g/㎤ 이상, 3.7 g/㎤ 이상, 3.8 g/㎤ 이상, 또는 심지어 3.9 g/㎤이상의 이론 밀도를 가질 수도 있다.

캐리어 입자 중 적어도 일부, 바람직하게는 캐리어 입자의 적어도 다수 또는 심지어 전부는 그의 외측 표면의 적어도 일부분 상에 외측 코팅을 갖는다. 외측 코팅에 의한 커버리지(coverage) 정도는 전형적으로 캐리어 입자 상에 그것을 증착하기 위해 사용되는 공정에 좌우될 것이다. 예를 들어, 용매 코팅 공정은 전체 표면을 코팅하는 데에 유효할 수도 있지만, 물리적 기상 증착은 개별 캐리어 입자의 표면의 부분적인 커버리지를 가져올 수도 있다. 외측 코팅은 1개 이상의 층(예컨대, 1개, 2개, 또는 3개의 층)을 포함할 수도 있다. 외층은 임의의 두께를 가질 수도 있지만, 전형적으로 비교적 얇다. 예를 들어, 그것은 1 나노미터(nm) 내지 10 마이크로미터, 바람직하게는 1 나노미터 내지 1 마이크로미터의 두께를 가질 수도 있다.

외측 코팅은 연료 스트림 내의 산화가능 기체를 산화하기 위한 산화 촉매를 포함한다. 이러한 재료는 본 기술 분야에 주지되어 있으며, 예를 들어, 백금, 이리듐, 오스뮴, 팔라듐, 루테늄, 로듐, 이들의 합금, 이들의 산화물, 및 이들의 조합을 포함하는 재료를 포함한다. 이들 중에서도, 팔라듐 및 그의 산화물이 바람직하다.

팔라듐계 촉매는 메탄 산화에 대한 높은 촉매 활성을 가지는 것으로 알려져 있다. 이러한 촉매에서의 대부분의 활성상(active phase)은 전형적으로 300 내지 600℃에서 안정한 산화물 형태로 있다고 여겨진다. 약 800℃ 초과의 승온에서, 예컨대 소결을 통한 활성 표면적의 감소에 추가하여, 산화팔라듐(PdO)은 산화물 형태보다 덜 활성이라고 여겨지는 Pd 금속으로 분해된다. 중요한 것은, 금속 형태는 또한 산화물보다 더 높은 휘발성을 가지므로, 버너 운전 동안 기화 공정을 통한 촉매 재료 손실에 대한 더 큰 위험을 제기한다는 것이다. 이들 고려사항은 300 내지 600℃의 최적의 온도 범위가 본 발명에 따른 촉매 버너에서의 팔라듐 촉매의 효율적이고 장기간 사용을 가져온다는 것을 나타낸다.

몇몇 실시 형태에서, 외측 코팅은 내층 및 외층을 포함하는데, 그 층들은 상이한 재료들을 포함할 수도 있다. 일 실시 형태에서, 내층(즉, 캐리어 입자와 접촉하는 층)은 산화세륨을 포함한다. 내층은 산화 촉매를 포함하는 외층을 지지한다. 예시적인 2층 구조물 및 그의 제조는 이하의 실시예에서의 촉매 매체 입자 G의 제조에 기재되어 있다.

몇몇 예시적인 실시 형태에서, 촉매 활성 팔라듐이 물리적 기상 증착을 이용하여 캐리어 입자 상으로 증착된다. 물리적 기상 증착은 팔라듐-함유 공급원 또는 타깃(target)으로부터 캐리어 입자로의 팔라듐의 물리적 전달을 지칭한다. 물리적 기상 증착은 원자별 증착(atom-by-atom deposition)을 수반하는 것으로 볼 수도 있지만, 실제 실시에서는 팔라듐은 덩어리(body)당 하나 초과의 원자를 구성하는 극히 미세한 덩어리들로서 전달될 수도 있다. 일단 캐리어 입자의 표면에 있으면, 팔라듐은 표면과 물리적으로, 화학적으로, 이온적으로 및/또는 달리 상호작용할 수도 있다.

물리적 기상 증착(PVD)을 수행하는 다른 접근법이 있다. 대표적인 접근법은 스퍼터 증착법(sputter deposition), 증발법, 및 음극 아크 증착법(cathodic arc deposition)을 포함한다. 임의의 이들 또는 기타 PVD 접근법이 이용될 수도 있지만, 사용되는 PVD 기법의 본질은 촉매 활성에 영향을 줄 수 있다. 예를 들어, 사용되는 물리적 기상 증착 기법의 에너지는 이동성에, 그리고 그에 따라 증착된 팔라듐 원자들 및 클러스터들이 지지체의 표면 상에서 더 큰 덩어리들로 응집되는 경향에 영향을 줄 수 있다. 더 높은 에너지는 팔라듐이 응집되는 경향의 증가에 상응하는 경향이 있다. 증가된 응집은 이어서 촉매 활성을 감소시키는 경향이 있다. 일반적으로, 증착 화학종의 에너지는 증발의 경우 최하이며, (작은 분율의 충돌 금속 화학종이 이온화되는 일부 이온 함량을 포함할 수도 있는) 스퍼터 증착에 있어서 더 높으며, (이온 함량이 수십 퍼센트일 수도 있는) 음극 아크의 경우 최고이다. 따라서, 특정 PVD 기법이 요구될 수 있는 것보다 더 이동성인 증착된 팔라듐을 생성한다면, 그 대신에, 더 적은 에너지의 PVD 기법을 사용하는 것이 유용할 수도 있다.

물리적 기상 증착은 일반적으로 팔라듐 공급원과 캐리어 입자 사이의 가시선/표면 코팅(line of sight/surface coating) 기법이다. 이는, 완전히 기재 내에 있는 내부 기공(존재할 경우)이 아니라 캐리어 입자의 노출된 외측 표면만이 직접 코팅된다는 것을 의미한다. 공급원과 직접적인 가시선 내에 있지 않은 내측 표면이 또한 팔라듐으로 직접 코팅되지 않는 경향을 가지겠지만, 몇몇 기재 상에서, 증착된 팔라듐의 원자 및 작은 클러스터는 확산에 의해 다공성 캐리어 입자 내로 작은 거리로 침투할 수 있다.

몇몇 바람직한 실시 형태에서, 활성 팔라듐 화학종은 캐리어 입자의 가장 바깥쪽 부분 상에 본질적으로 전적으로 모인다. 이는 이곳이 예를 들어 버너 시스템에서 산화가능 기체와 가장 용이하게 상호작용하는 촉매 시스템의 표면이기 때문에 바람직할 수 있다.

팔라듐 금속은 금속, 산화물의 형태, 또는 일부 다른 산화된 형태일 수도 있고, 예를 들어 0, +2 또는 +4의 산화 상태(oxidation state)를 가질 수도 있다. 일반적으로, 팔라듐의 적어도 일부분이, 촉매 버너가 연소를 촉진시키는 기간 동안 산화된 형태로 존재하는 것이 바람직하다.

캐리어 입자 상에 물리적으로 기상 증착되는 팔라듐 금속은, 몇몇 실시 형태에서, 0.1 nm 내지 500 nm, 1 nm 내지 400 nm, 또는 심지어 5 nm 내지 250 nm의 두께를 가질 수도 있다.

보일러에서의 사용을 위해, 촉매 버너는 전형적으로 공급원으로부터 연료 스트림을 공급하기 위한 입구 개방부와 유체 연통하는 입구 포트를 갖는 입구 부재에 연결되고, 보일러 내에 장착된다.

이제 도 6을 참조하면, 예시적인 보일러(600)는, 입구 부재(610)에 연결되고 하우징(630)의 공동(cavity, 615) 내에 배치되는 촉매 버너(605)를 포함한다. 입구 부재(610)는 공급원으로부터 연료 스트림(670)을 공급하기 위한 촉매 버너(605)의 입구 개방부(625)와 유체 연통하는 입구 포트(620)를 포함한다. 하우징(630)은 열 교환 유체(예컨대, 물)를 순환시키기 위한 열교환기 코일(650) 및 배기 포트(640)를 갖는다. 일단 산화되면, 연료 스트림은 촉매 버너(600)로부터 방출되는 배기 스트림(690)으로 변환되고, 절연된 배플(680) 주위를 지나서, 열 교환 코일(650)을 통과한 후, 배기 포트(640)를 통해 배기된다.

보일러는, 예를 들어 응축액을 위한 배수관과 같은 하나 이상의 추가적인 구성요소를 추가로 포함할 수도 있다.

전형적인 연료 스트림은 기체이고, 전형적으로 산화가능 성분 및 산화 성분(즉, 산화제)을 포함한다. 적합한 산화가능 성분의 예는 아세틸렌, 메탄, 에탄, 프로판, 부탄, 펜탄, 및 이들의 조합을 포함하지만, 다른 산화가능 기체 재료가 또한 사용될 수도 있다. 적합한 산화 성분의 예는 공기, 산소(순수한 것 또는 예를 들어, 공기에서와 같이, 질소, 이산화탄소, 및/또는 희가스와 같은 다른 기체(들)와 조합한 것), 또는 또 다른 산화 기체(예컨대, 아산화질소)를 포함한다.

본 발명에 따른 촉매 버너는, 예를 들어 가정용, 상업용 및/또는 산업용 보일러에서 유용하다.

본 명세서에 사용되는 바와 같이, "포함하다", "갖다", 및 "구비하다"라는 단어의 형태는 법률적으로 동등하며 제한이 없다. 따라서, 열거한 요소, 작용, 단계 또는 제한 외에도, 추가의 열거되지 않은 요소, 작용, 단계 또는 제한이 제시될 수도 있다.

본 발명의 선택적 실시 형태

제1 실시 형태에서, 본 발명은 촉매 버너를 제공하며, 촉매 버너는:

다공성 확산기 부재;

다공성 분배기 부재;

다공성 확산기 부재와 다공성 분배기 부재 사이에서 연장함으로써, 산화 챔버를 한정하는 적어도 하나의 시일; 및

열 및 배기 스트림을 생성하기 위해 연료 스트림의 산화 반응에 촉매 작용을 하는 촉매 매체 입자를 포함하고, 촉매 매체 입자는 산화 챔버 내에 배치되고, 촉매 매체 입자는 캐리어 입자를 포함하고, 각 캐리어 입자는 내화 재료를 포함하고, 캐리어 입자 중 적어도 일부는 산화 촉매를 포함하는 외측 코팅을 그 위에 갖고, 촉매 매체 입자는 0.6 이상의 보이드 분율을 갖는다.

제2 실시 형태에서, 본 발명은, 다공성 확산기 부재가 제1 개방 단부를 포함하고, 다공성 분배기 부재가 적어도 부분적으로 다공성 확산기 부재 내부에 배치되고, 다공성 분배기 부재가 제2 개방 단부를 포함하는, 제1 실시 형태에 따른 촉매 버너를 제공한다.

제3 실시 형태에서, 본 발명은, 제1 단부 캡을 추가로 포함하고, 다공성 확산기 부재는 제3 개방 단부를 추가로 포함하고, 제1 단부 캡은 제1 개방 단부를 덮는, 제1 실시 형태 또는 제2 실시 형태에 따른 촉매 버너를 제공한다.

제4 실시 형태에서, 본 발명은, 제2 단부 캡을 추가로 포함하고:

제1 단부 캡은 그것으로부터 다공성 분배기 부재의 세로 축을 따라 내측으로 연장하는 정렬 핀을 포함하고;

다공성 분배기 부재는 제4 개방 단부를 추가로 포함하고;

제2 단부 캡은, 정렬 핀을 수용하도록 구성된 제2 단부 캡에서의 중앙 개방부를 제외하고 제4 개방 단부를 덮는, 제3 실시 형태에 따른 촉매 버너를 제공한다.

제5 실시 형태에서, 본 발명은, 다공성 확산기 부재가 원통형 도관 또는 원뿔대형 도관 중 적어도 하나를 포함하는, 제3 실시 형태 또는 제4 실시 형태에 따른 촉매 버너를 제공한다.

제6 실시 형태에서, 본 발명은, 다공성 확산기 부재가 회전 타원체 부분을 포함하는, 제1 실시 형태 내지 제5 실시 형태 중 어느 하나에 따른 촉매 버너를 제공한다.

제7 실시 형태에서, 본 발명은, 외측 코팅이 불연속적인, 제1 실시 형태 내지 제6 실시 형태 중 어느 하나에 따른 촉매 버너를 제공한다.

제8 실시 형태에서, 본 발명은, 보이드 분율이 0.65 이상인, 제1 실시 형태 내지 제7 실시 형태 중 어느 하나에 따른 촉매 버너를 제공한다.

제9 실시 형태에서, 본 발명은, 다공성 분배기 부재 및 다공성 확산기 부재가 1 내지 6 밀리미터의 평균 거리만큼 서로 분리되어 있는, 제1 실시 형태 내지 제8 실시 형태 중 어느 하나에 따른 촉매 버너를 제공한다.

제10 실시 형태에서, 본 발명은, 촉매 매체 입자가 0.5 밀리미터 내지 3 밀리미터의 평균 입자 직경을 갖는, 제1 실시 형태 내지 제9 실시 형태 중 어느 하나에 따른 촉매 버너를 제공한다.

제11 실시 형태에서, 본 발명은, 캐리어 입자가 안장형인, 제1 실시 형태 내지 제10 실시 형태 중 어느 하나에 따른 촉매 버너를 제공한다.

제12 실시 형태에서, 본 발명은, 캐리어 입자가 그의 길이를 따라 실질적으로 일정한 단면 프로파일을 갖는, 제1 실시 형태 내지 제11 실시 형태 중 어느 하나에 따른 촉매 버너를 제공한다.

제13 실시 형태에서, 본 발명은, 산화 촉매가 팔라듐을 포함하는, 제12 실시 형태에 따른 촉매 버너를 제공한다.

제14 실시 형태에서, 본 발명은, 팔라듐이 물리적 기상 증착에 의해 증착되는, 제13 실시 형태에 따른 촉매 버너를 제공한다.

제15 실시 형태에서, 본 발명은, 외측 코팅이, 산화 촉매를 포함하는 외층을 지지하고 캐리어 입자와 접촉하는 산화세륨을 포함하는 내층을 포함하는, 제1 실시 형태 내지 제14 실시 형태 중 어느 하나에 따른 촉매 버너를 제공한다.

제16 실시 형태에서, 본 발명은, 다공성 분배기 부재의 제1 개방 단부를 덮는 기체 입구 부재를 추가로 포함하고, 기체 입구 부재는 기체 입구 포트를 포함하는, 제2 실시 형태 중 어느 하나에 따른 촉매 버너를 제공한다.

제18 실시 형태에서, 본 발명은, 적어도 부분적으로 다공성 분배기 부재 내부에 배치되는 스크린을 추가로 포함한다.

제19 실시 형태에서, 본 발명은 보일러를 제공하며, 보일러는:

하우징에서의 공동 내에 배치되는 본 발명에 따른 촉매 버너 - 촉매 버너는 연료 스트림을 공급하기 위한 입구 포트를 포함하는 입구 부재에 연결됨 -;

촉매 버너와 유체 연통하고 하우징 내에 배치되는 열 교환 유체를 순환시키기 위한 열교환기 - 하우징은 촉매 버너를 통해서 입구 포트와 유체 연통하는 배기 포트를 추가로 포함함 - 를 포함한다.

본 발명의 목적 및 이점은 하기의 비제한적인 실시예에 의해 추가로 예시되지만, 이들 실시예에 인용된 특정 물질 및 그 양뿐만 아니라 기타 조건 및 상세 사항도 본 발명을 부당하게 한정하는 것으로 해석되어서는 안 된다.

실시예

달리 나타내지 않는 한, 실시예 및 본 명세서의 나머지 부분에서 모든 부, 백분율, 비 등은 중량 기준이다.

팔라듐 함량 결정 방법

촉매 매체 입자에 대한 팔라듐 함량을 유도 결합된 플라즈마-광학 방출 분광법(inductively coupled plasma-optical emission spectroscopy, ICP-OES) 장비(미국 매사추세츠주 월섬 소재의 퍼킨 엘머(Perkin Elmer)로부터 상표명 옵티마(OPTIMA) 4300DV로 입수됨)를 사용하여 결정하였다. 촉매 매체 입자를, 0, 0.5, 1, 및 2 백만분율(ppm)의 팔라듐을 함유하는 산-매칭된 용액 표준(acid-matched solution standard)을 사용하여 생성되는 외부 교정 곡선에 대해 분석하였다. 0.5 ppm 품질-제어 표준을 분석 동안 교정 곡선의 정확도를 모니터링하기 위해 사용하였다. 스칸듐의 0.5 ppm 용액을 내부 표준으로서 역할하도록 표준 및 촉매 매체 입자와 인라인(in-line)으로 실행시켰다.

촉매 매체 입자를 2개의 사본 샘플(duplicate sample)로서 측정하였다. 약 100 mg의 각 사본 샘플을 각각의 산-세척된 석영 비커 내로 칭량하였다. 약 2 mL의 진한 황산을 샘플 비커에 그리고 2개의 빈 대조 비커에 첨가하였다. 비커들을 산-세척된 석영 시계 유리로 덮고, 2시간 동안 환류(reflux)(대략 337℃)로 가열하였다. 다음으로, 비커들을 대략 0.5 mL의 용액 체적이 얻어질 때까지 과잉의 산이 증발될 수 있도록 부분적으로 덮지 않았다. 약 1 mL의 30% 과산화수소, 이어서 4 mL의 왕수(3:1 HCl:HNO3)를 각각의 비커에 첨가하였고, 용액을 15분 동안 대략 90 내지 100℃로 가열하였다. 이어서, 약 10 mL의 탈이온수를 첨가하였고, 남아 있는 고체가 부분적으로 용해될 때까지 용액을 완만하게 가열하였다. 2개의 사본 샘플 및 대조물을 냉각하였고, 정량적으로 폴리프로필렌 원심 분리 튜브 내로 전달하였으며, 탈이온수로 25 mL로 희석하였고, ICP-OES 장비 내에 배치하였다. 팔라듐 함량은 촉매 매체 입자의 총 중량을 기준으로 팔라듐의 중량%로서 기록된다.

촉매 매체 입자의 제조

촉매 매체 입자 A의 제조

1.8 mm 감마-알루미나 구체(미국 텍사스주 휴스턴 소재의 사솔 엘엘씨(Sasol LLC))를 초기에 1200℃에서 8 시간 동안 가열 처리하였다(이하, 캐리어 입자 A). 캐리어 입자 A의 보이드 분율은 식 1 및 식 2, 그리고 ASTM C20-00(각각 상기에서 설명됨)을 사용하여 계산했을 때 0.38이다. 이어서, 문헌[Haneda et al., Bull. Chem. Soc. Jpn. (1993), vol. 66, pp.1279-1288]에서 발견되는 변형된 합성법에 기초하여 세륨 및 알루미늄의 산화물(5.25 중량%)로 구성되는 나노다공성 지지 재료를, 금속 산화물 졸 및 금속 염 용액의 제어된 용매 증발을 통해 캐리어 입자 A의 표면 상으로 증착하였다. 간략하게 말하면, 캐리어 입자 A를, 베마이트 및 질산세륨을 함유하는 산성의 수성 졸로 (거의 초기 습윤(incipient wetness)으로) 습윤시켰고, 용매를 제거하여 부분적으로 건조되고 코팅된 구체를 생성하였고, 이어서 600℃에서 4시간 동안 하소하여 금속 산화물(이하, "Ce/Al 산화물"이라고 함) 코팅을 형성하였다. 중량 획득에 기초하여, Ce/Al 산화물의 전형적인 중량 백분율은 생성되는 코팅된 캐리어 입자의 약 5 중량%였다.

이어서, 팔라듐을 마그네트론 스퍼터링 및 입자 교반기 시스템을 사용하여 다양한 로딩 레벨로 Ce/Al 산화물 코팅된 캐리어 입자 상으로 물리적 기상 증착(PVD)에 의해 증착하였다. Ce/Al 산화물 코팅된 캐리어 입자의 각 샘플을, 미국 특허 출원 공개 제2009/054230 A1호(비어레라가반(Veeraraghavan) 등)의 도 1 및 도 2에 그리고 특히 단락 [0074] 내지 [0076]에 기재된 PVD 장치 - 다만 블레이드(42)가 홀(44)을 포함하지 않음 - 에 두었다. 입자 교반기(16)는 6.3 mm의 블레이드 갭을 가졌다. 이어서, 진공 챔버(14)를 약 5×10-5 Torr(6.6 mPa) 이하의 배경 압력으로 소기시켰고, 아르곤 스퍼터링 가스를 약 10 mTorr(133.3 mPa)의 압력에서 챔버로 들어보냈다. 판독 출력을 갖는 질량 유동 제어기(미국 매사추세츠주 윌밍톤 소재의 엠케이에스 인스트루먼츠, 인크.(MKS Instruments, Inc.)로부터 입수됨)를 사용하여 챔버 내의 아르곤의 유량을 제어하였고, 아르곤 유량을 47 표준 세제곱 센티미터/분(sccm)으로 유지하였다. 이어서, 입자 교반기 샤프트(40) 및 블레이드(42)가 6 rpm으로 회전되는 상태에서, 2시간의 사전설정된 기간 동안 팔라듐 스퍼터 타깃(32)에 전력을 인가함으로써 팔라듐 증착 공정을 수행하였다. 팔라듐 증착 공정의 지속시간은 2시간이었다. 인가된 팔라듐 스퍼터 타깃 전력은 110 와트였다.

팔라듐 증착 공정을 완료한 후에, 진공 챔버를 공기에 의해 주위 조건으로 통기시켰고, 생성되는 코팅된 입자(촉매 매체 입자 A)를 PVD 장치로부터 꺼냈다. 팔라듐 함량은 팔라듐 함량 결정 방법(전술한 바와 같음)에 따라 0.19 중량% Pd인 것으로 결정되었다.

촉매 매체 입자 B의 제조

촉매 매체 입자 B는 50%(체적 기준) 캐리어 입자 A와 50% 촉매 매체 입자 A의 혼합물이었다.

촉매 매체 입자 C의 제조

촉매 매체 입자 A의 제조에서와 같이 캐리어 입자 A 상에 팔라듐을 증착하여, 촉매 매체 입자 C를 생성하였다. 촉매 매체 입자 C는 Ce/Al 산화물 코팅을 함유하지 않는다. 팔라듐 함량은 팔라듐 함량 결정 방법(전술한 바와 같음)에 따라 0.18 중량% Pd인 것으로 결정되었다.

촉매 매체 입자 D의 제조

촉매 매체 입자 D의 제조는 50%(체적 기준) 캐리어 입자 A와 50% 촉매 매체 입자 C의 혼합물이었다.

촉매 매체 입자 E의 제조

니들 압출 공정(needle extrusion process)을 이용하여 40 중량% 고체 베마이트 겔로 안장형 캐리어 입자를 다음과 같이 생성하였다. 베마이트 알루미나 분말(4824 부, 미국 텍사스주 휴스턴 소재의 사솔 노쓰 아메리카 인크.(Sasol North America Inc.)로부터 "디스퍼랄(DISPERAL)"로 입수가능함)을 물(7087 부) 및 70%의 수성 질산(212 부)을 함유하는 용액을 13분 동안 고전단 혼합함으로써 분산시켰다. 생성되는 졸-겔을 사용 전에 1시간 이상 동안 에이징하였다(aged).

에이징된 졸-겔을, 약 45°로 절단된 단부를 갖는 장축을 따라 크림핑된(crimped) 10-게이지 니들을 통해 압출하여 압출된 부분의 컬링을 유도하였다. 일단 압출되면, 안장형 졸-겔 입자를 전단하고, 건조시키고, 소성(firing)하였다. 소성 프로파일은 750℃까지 20℃/분 램프(ramp), 18분 침지(soak), 1200℃까지 20℃/분 램프, 48분 침지, 및 25℃까지 20℃/분 냉각이었다.

도 5는 소성된 안장형 알파-알루미나 캐리어 입자의 대표적인 광학 현미경 이미지이다. 소성된 안장형 알파-알루미나 캐리어 입자는 약 2 밀리미터의 평균 최장 치수를 가졌다. 이러한 입자의 보이드 분율은 식 1 및 식 2 그리고 ASTM C20-00(각각 전술한 바와 같음)을 사용하여 계산했을 때 0.61이다. 이 매체는 이후로 캐리어 입자 B라고 한다. 촉매 매체 입자 A의 제조에서와 같이 캐리어 입자 B 상에 팔라듐을 증착하여, 0.21 중량%의 Pd 함량이 되게 하여, 촉매 매체 입자 E를 생성하였다. 촉매 매체 입자 E는 Ce/Al 산화물 코팅을 함유하지 않는다.

촉매 매체 입자 F의 제조

촉매 매체 입자 F는 50%(체적 기준) 캐리어 입자 B와 50% 촉매 매체 입자 E의 혼합물이었다.

촉매 매체 입자 G의 제조

대략 1.5 mm의 두께 및 1,500 g/m2의 면 밀도(areal density)를 갖는, 벨기에 코르트리크 소재의 베카트(Bekaert)로부터 상표명 베카트 베키니트(BEKAERT BEKINIT) 100으로 입수가능한 FeCrAl 금속 섬유 메시를 900℃까지 4시간 동안 열 처리하여 캐리어 메시 A를 생성하였다. 촉매 매체 입자 A에서 설명되는 것과 유사한 방법을 이용하여 Ce/Al 산화물을 적용하여 3.56 중량%의 Ce/Al 산화물 함량이 되게 하였다. 이어서, 물리적 기상 증착을 이용하여 250 와트에서 5분간 캐리어 메시 A를 Pd로 증기 코팅하여, (총 기재 질량을 기준으로) 0.06 중량%의 Pd 함량을 제공하였다. PVD 장치는 미국 특허 출원 공개 제2009/054230 A1호(비어레라가반 등)의 도 1 및 도 2에 그리고 특히 단락 [0074] 내지 [0076]에 기재되어 있으며, 다만 (16 대신에) Pd 타깃에 평행한 평면 지지체 상에 기재를 장착하였다.

성능 시험

압력 강하 시험

캐리어 입자 A 및 B의 베드에 걸친 압력 강하를, 17 mm의 내경 및 3 내지 20 mm의 베드 두께를 갖는 수직으로 충전된 튜브에서 측정하였다. 계량된 공기가 베드의 저부에 진입하고, 입자 베드를 통해서 이동한 후에, 상부에서 대기로 배기하는 상태에서, 메시 또는 입자의 베드를 양측의 메시 스크린들(150 내지 160 마이크로미터 개방 스테인리스강 메시)에 의해 제자리에 유지시켰다. 매체의 바로 상류의 압력 및 하류의 대기압을 측정함으로써 차동 압력을 계산하였다. 동일한 장치를 사용하여 캐리어 메시 A에 걸친 압력 강하를 측정하였고, 여기서 섬유 메시는 충전된 베드를 대신하고 시험 장치의 내경과 동일한 직경을 갖는다. 표 1 및 표 2(아래)는 캐리어 입자 A 및 B, 그리고 캐리어 메시 A에 대한 결과들을 기록한다.

[표 1]

[표 2]

실시예 1

가정용 크기의 보일러(미국 캘리포니아 뉴브런즈윅 세인트존 소재의 엔와이 써멀(NY Thermal)로부터 구매가능한 엔티아이 트리니티(NTI Trinity) Ti150)에서 보일러 시험을 행하였다. FeCrAl 금속 섬유 메시를 갖는 버너가 구매가능하다. 이 메시를 제거하고 시험을 위한 다양한 매체로 대체하였다. 30% 과잉 공기(EA) 및 15.8 내지 158 MJ/hr(15 내지 150 kBtu/hr)(544 내지 5440 MJ/hr/m2(48 내지 480 kBtu/hr/ft2)의 입력 전력 밀도와 등가임)의 발화율(firing rate)에서 실험을 실행하였다. 보일러를 통한 온도 상승(출구 온도 - 입구 온도)이 11℃인 상태에서, 보일러 입구 물 온도를 60℃로 일정하게 유지하였다. 기체 배출가스를 보일러의 배기 연통(exhaust flue)에서 샘플링하고 냉각기(chiller)를 통과시켜, 일련의 기체 분석기로 보내지기 전에 임의의 수증기를 제거하였다. 샘플링된 기체에서의 이산화탄소, 일산화탄소, 및 메탄 농도를, 미국 캘리포니아주 어바인 소재의 호리바(Horiba) VIA-510 기체 분석기를 사용하여 적외선 흡수 방법에 의해 결정하였다. 질소 산화물(NOx) 농도를, 미국 캘리포니아주 샌디에이고 소재의 텔레다인 어드밴스드 폴루션 인스트루먼테이션(Teledyne Advanced Pollution Instrumentation)으로부터의 텔레다인(Teledyne) T200m NOx 분석기를 사용하여 화학발광에 의해 측정하였다. 배출가스 데이터를 샘플링된 기체에서 0% 산소로 희석-보정(dilution-correct)하였다. 표 3은 이들 시험으로부터의 NOx 배출가스 결과를 기록한다.

첫번째 2개의 데이터 세트는 캐리어 메시 A와 촉매 매체 입자 G를 비교한다. 발화 범위 전체에 걸쳐, 촉매 매체 입자 G는 캐리어 메시 A와의 현저한 차이를 보이지 않는다. 이것은 물리적 기상 증착의 가시선 제한에 기인한 것으로, 그 결과 메시 두께를 통해서 제한된 침투를 갖는 표면 코팅이 생성된다. 이러한 표면 집중된 커버리지는 연료와 촉매 사이의 불충분한 접촉을 제공하고, 그의 유효성을 제한한다. 두번째 2개의 데이터 세트는 촉매 매체 입자 B와 촉매 매체 입자 A에 대한 것이다. 충전된 매체는, 캐리어 메시 A 및 촉매 매체 입자 G에 비하여, 낮은 발화율 및 높은 발화율 둘 모두에서 NOx 배출가스에서의 현저한 감소를 나타낸다.

[표 3]

실시예 2

맞춤 개방형 공기 버너에서 버너 시험을 행하였다. 메탄 및 건조 공기를, 질량 유동 제어기(미국 뉴욕주 오렌지버그 소재의 알보르그(Aalborg)로부터의 알보르그(AALBORG) GFCS-010066으로 입수가능함)를 사용하여 계량하고, 일련의 천공된 디스크를 포함하는 혼합 챔버를 통해서 보냈다. 이어서, 사전혼합된 기체를, 실시예 1에서의 보일러 버너의 기하학적 형상을 모방하고 평평한 면 상에 장착되는 반원통형 버너 헤드에서 연소시켰다. 충전된 베드의 온도를 K-유형 열전대(미국 코네티컷주 스탬포드 소재의 오메가 엔지니어링(Omega Engineering))를 사용하여 모니터링하면서 실시예 1에 설명된 방법을 이용하여 배출가스를 측정하였다. 기체 샘플링시에 주위 기체의 유입으로 인해, 측정된 이산화탄소 및 불연소 메탄 농도를 사용하여, NOx 결과를 알려진 투입물에 대한 적절한 연소 생성물로 스케일을 조정하였다. 표 4 및 표 5는 캐리어 B, 캐리어 A, 촉매 매체 입자 D, 및 촉매 매체 입자 F에 대한 NOx 배출가스 및 충전된 베드 온도 데이터를 요약한다. 먼저 NOx 배출가스에 대한 촉매의 영향을 비교하면, 매체가 촉매 작용하게 때 캐리어 B 및 캐리어 A 둘 모두에 대해 배출가스의 현저한 강하가 있다. 표 1 및 표 2에 나타낸 압력 강하 차이에도 불구하고, 촉매 매체 입자 F에 대한 NOx 배출가스는, 그래도 촉매 매체 입자 D보다 경미한 개선을 나타낸다. 그러나, 매체 온도 데이터에서는 현저한 차이가 있다. 촉매 매체 입자 F의 경우, 충전된 베드 온도는 모든 발화 조건에서 600℃ 미만으로 유지될 뿐만 아니라, 그것은 (촉매 매체 입자 D에서 보여지는 바와 같이) 200℃ 미만으로 강하하지 않고 전체 발화 범위에 걸쳐 안정한 322 내지 575℃를 또한 유지한다. 추가적으로, 촉매 매체 입자 F는 초기 사이클링 동안 촉매 작용된 구체에서 보여지는 바와 같이 낮은 발화 조건에서 1200℃ 온도 스파이크를 겪지 않는다. 이는, 촉매는 활성이지만 여전히 열에 안정한 더 넓은 작동 범위로 이어진다. 이것은 촉매 수명에 대한 중요한 암시를 갖는다.

[표 4]

[표 5]

본 발명에 대한 다른 변경 및 변형이 첨부된 청구범위에 더 특별하게 기술되는, 본 발명의 사상 및 범주로부터 벗어남이 없이 당업자에 의해 실시될 수 있다. 다양한 실시 형태의 태양들은 전체적으로 또는 부분적으로 상호 교환될 수 있거나 또는 다양한 실시 형태의 다른 태양과 결합될 수 있음이 이해된다. 특허증을 위한 상기 출원에서 모든 인용된 참고 문헌, 특허 또는 특허 출원들은 전체적으로 일관된 방식으로 본 명세서에 참고로 포함된다. 포함된 참고 문헌의 부분들과 본 출원 사이에 불일치나 모순이 있는 경우, 앞의 설명의 정보가 좌우할 것이다. 본 기술 분야의 통상의 기술을 가진 자가 청구된 본 발명을 실시할 수 있도록 하기 위해 제공한 앞의 설명은 청구범위 및 이에 대한 모든 등가물에 의해 한정되는, 본 발명의 범주를 한정하는 것으로 해석되어서는 안 된다.

Claims (14)

- 촉매 버너로서:

다공성 확산기 부재;

다공성 분배기 부재;

다공성 확산기 부재와 다공성 분배기 부재 사이에서 연장함으로써, 산화 챔버를 한정하는 적어도 하나의 시일(seal); 및

열 및 배기 스트림을 생성하기 위해 연료 스트림의 산화 반응에 촉매 작용을 하는 촉매 매체 입자를 포함하고, 촉매 매체 입자는 산화 챔버 내에 배치되고, 촉매 매체 입자는 캐리어 입자를 포함하고, 각 캐리어 입자는 내화 재료(refractory material)를 포함하고, 캐리어 입자 중 적어도 일부는 산화 촉매를 포함하는 외측 코팅을 그 위에 갖고, 촉매 매체 입자는 0.6 이상의 보이드 분율(void fraction)을 갖는 촉매 버너. - 제1항에 있어서, 다공성 확산기 부재는 제1 개방 단부를 포함하고, 다공성 분배기 부재는 적어도 부분적으로 다공성 확산기 부재 내부에 배치되고, 다공성 분배기 부재는 제2 개방 단부를 포함하는 촉매 버너.

- 제1항 또는 제2항에 있어서, 제1 단부 캡을 추가로 포함하고, 다공성 확산기 부재는 제3 개방 단부를 추가로 포함하고, 제1 단부 캡은 제1 개방 단부를 덮는 촉매 버너.

- 제3항에 있어서, 제2 단부 캡을 추가로 포함하고,

제1 단부 캡은 그것으로부터 다공성 분배기 부재의 세로 축을 따라 내측으로 연장하는 정렬 핀을 포함하고;

다공성 분배기 부재는 제4 개방 단부를 추가로 포함하고;

제2 단부 캡은, 정렬 핀을 수용하도록 구성된 제2 단부 캡에서의 중앙 개방부를 제외하고 제4 개방 단부를 덮는 촉매 버너. - 제3항 또는 제4항에 있어서, 다공성 확산기 부재는 원통형 도관 또는 원뿔대형 도관 중 적어도 하나를 포함하는 촉매 버너.

- 제1항 내지 제5항 중 어느 한 항에 있어서, 외측 코팅은 불연속적인 촉매 버너.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 보이드 분율은 0.65 이상인 촉매 버너.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 다공성 분배기 부재 및 다공성 확산기 부재는 1 내지 6 밀리미터의 평균 거리만큼 서로 분리되어 있는 촉매 버너.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 촉매 매체 입자는 0.5 밀리미터 내지 3 밀리미터의 평균 입자 직경을 갖는 촉매 버너.

- 제1항 내지 제9항 중 어느 한 항에 있어서, 캐리어 입자는 안장형(saddle-shaped)인 촉매 버너.

- 제1항 내지 제10항 중 어느 한 항에 있어서, 캐리어 입자는 그의 길이를 따라 실질적으로 일정한 단면 프로파일을 갖는 촉매 버너.

- 제1항 내지 제11항 중 어느 한 항에 있어서, 산화 촉매는 팔라듐을 포함하는 촉매 버너.

- 제12항에 있어서, 팔라듐은 물리적 기상 증착(physical vapor deposition)에 의해 증착되는 촉매 버너.

- 제1항 내지 제13항 중 어느 한 항에 있어서, 외측 코팅은, 산화 촉매를 포함하는 외층을 지지하고 캐리어 입자와 접촉하는 산화세륨을 포함하는 내층을 포함하는 촉매 버너.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201261736173P | 2012-12-12 | 2012-12-12 | |

| US61/736,173 | 2012-12-12 | ||

| PCT/US2013/071258 WO2014092965A1 (en) | 2012-12-12 | 2013-11-21 | Catalytic burner |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20150096450A true KR20150096450A (ko) | 2015-08-24 |

Family

ID=49766161

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020157018151A KR20150096450A (ko) | 2012-12-12 | 2013-11-21 | 촉매 버너 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20150330623A1 (ko) |

| EP (1) | EP2932156A1 (ko) |

| JP (1) | JP2016503875A (ko) |

| KR (1) | KR20150096450A (ko) |

| CN (1) | CN104870897B (ko) |

| WO (1) | WO2014092965A1 (ko) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3018408B1 (en) * | 2014-11-05 | 2017-06-07 | WORGAS BRUCIATORI S.r.l. | Burner |

| FR3061544B1 (fr) * | 2016-12-30 | 2019-08-23 | Produits Berger | Bruleur a combustion catalytique en materiau poreux a performances de fonctionnement optimisees et flacon equipe d'un tel bruleur |

| CN110186045B (zh) * | 2019-06-27 | 2024-07-23 | 吉林晟航科技发展有限公司 | 一种燃烧头及包括其的燃烧装置 |

| US11428438B2 (en) * | 2020-04-28 | 2022-08-30 | Rheem Manufacturing Company | Carryover burners for fluid heating systems and methods thereof |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3291187A (en) * | 1964-03-02 | 1966-12-13 | Universal Oil Prod Co | Catalytic methane burner for producing infra-red heat |

| US3421826A (en) * | 1967-02-21 | 1969-01-14 | Whirlpool Co | Catalytic burner |

| JPS4838987Y1 (ko) * | 1970-03-23 | 1973-11-17 | ||

| US3796207A (en) * | 1971-05-21 | 1974-03-12 | Walbro Corp | Catalytic tank heater for engines |

| FR2329936A1 (fr) * | 1974-10-22 | 1977-05-27 | Fond Franco Belges | Ensemble catalyseur pour bruleur a combustible liquide de type a pot et a tirage naturel |

| US4047876A (en) * | 1975-03-24 | 1977-09-13 | Comstock & Wescott, Inc. | Catalytic fuel combustion apparatus and method |

| US4314827A (en) | 1979-06-29 | 1982-02-09 | Minnesota Mining And Manufacturing Company | Non-fused aluminum oxide-based abrasive mineral |

| US4518397A (en) | 1979-06-29 | 1985-05-21 | Minnesota Mining And Manufacturing Company | Articles containing non-fused aluminum oxide-based abrasive mineral |

| US5356487A (en) * | 1983-07-25 | 1994-10-18 | Quantum Group, Inc. | Thermally amplified and stimulated emission radiator fiber matrix burner |

| JPS6279847A (ja) * | 1985-10-01 | 1987-04-13 | Nippon Shokubai Kagaku Kogyo Co Ltd | 低級炭化水素燃料の燃焼用触媒システムおよびそれを用いた燃焼方法 |

| US4881951A (en) | 1987-05-27 | 1989-11-21 | Minnesota Mining And Manufacturing Co. | Abrasive grits formed of ceramic containing oxides of aluminum and rare earth metal, method of making and products made therewith |

| JPH0257808A (ja) * | 1988-08-23 | 1990-02-27 | Tanaka Kikinzoku Kogyo Kk | 酸化用触媒による燃料の燃焼方法 |

| DE4136918A1 (de) * | 1991-11-11 | 1993-05-13 | Luedi Roger | Flammenhalter fuer strahlungsbrenner |

| DK0598083T3 (da) | 1992-06-13 | 1996-08-12 | Viessmann Werke Kg | Strålingsbrænder til varmekedel |

| JPH06129616A (ja) * | 1992-10-20 | 1994-05-13 | Tokyo Gas Co Ltd | 触媒燃焼用エレメント |

| WO1994014008A1 (en) * | 1992-12-17 | 1994-06-23 | Thermatrix Inc. | Method and apparatus for control of fugitive voc emissions |

| JPH10238741A (ja) * | 1997-02-27 | 1998-09-08 | Trinity Ind Corp | 触媒燃焼式蓄熱排ガス処理装置 |

| US6497571B1 (en) * | 2001-04-20 | 2002-12-24 | Teledyne Energy Systems, A Division Of Teledyne | Durable catalytic burner system |

| WO2003031874A1 (en) * | 2001-10-09 | 2003-04-17 | Energy Related Devices, Inc. | Membrane catalytic heater |

| GB2396402B (en) * | 2002-12-21 | 2006-01-11 | Aeromatix Ltd | Gas burner |

| CN1308262C (zh) * | 2003-01-08 | 2007-04-04 | 3M创新有限公司 | 陶瓷纤维复合材料及其制备方法 |

| RU2006124865A (ru) * | 2003-12-12 | 2008-01-20 | Юниверсити Оф Уотерлу (Ca) | Композитный катализатор для селективной олигомеризации низших алкенов и получения высокооктановых продуктов |

| US8900420B2 (en) | 2007-08-20 | 2014-12-02 | 3M Innovative Properties Company | Catalyst production process |

| US20090053664A1 (en) * | 2007-08-23 | 2009-02-26 | Csps Metal Company Ltd. | Catalytic patio heater |

| WO2011076220A1 (en) | 2009-12-22 | 2011-06-30 | Heatgear Professional Aps | A fuel cartridge and a catalytic heating system |

| JP5636601B2 (ja) * | 2010-03-11 | 2014-12-10 | 住友化学株式会社 | 固定床反応器による塩素の製造方法 |

-

2013

- 2013-11-21 EP EP13805990.2A patent/EP2932156A1/en not_active Withdrawn

- 2013-11-21 WO PCT/US2013/071258 patent/WO2014092965A1/en active Application Filing

- 2013-11-21 US US14/651,543 patent/US20150330623A1/en not_active Abandoned

- 2013-11-21 KR KR1020157018151A patent/KR20150096450A/ko not_active Application Discontinuation

- 2013-11-21 CN CN201380064469.5A patent/CN104870897B/zh not_active Expired - Fee Related

- 2013-11-21 JP JP2015547379A patent/JP2016503875A/ja not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| WO2014092965A1 (en) | 2014-06-19 |

| CN104870897B (zh) | 2017-07-28 |

| EP2932156A1 (en) | 2015-10-21 |

| CN104870897A (zh) | 2015-08-26 |

| US20150330623A1 (en) | 2015-11-19 |

| JP2016503875A (ja) | 2016-02-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Euzen et al. | Deactivation of palladium catalyst in catalytic combustion of methane | |

| JP6103067B2 (ja) | 酸化触媒、排ガス処理装置、蓄熱燃焼バーナー、ガス中の可燃成分を酸化する方法及びガス中の窒素酸化物の除去方法 | |

| Kucharczyk et al. | Pd-based monolithic catalysts on metal supports for catalytic combustion of methane | |

| BRPI0414788B1 (pt) | método de preparar um sistema de catalisador, e, sistemas de catalisador heterogêneo, e de proteção respiratória | |

| KR20150096450A (ko) | 촉매 버너 | |

| JP2012187518A (ja) | 排ガス浄化用触媒 | |

| CN107226709A (zh) | 多孔质陶瓷结构体 | |

| Feng et al. | Premixed lean methane/air combustion in a catalytic porous foam burner supported with perovskite LaMn0. 4Co0. 6O3 catalyst with different support materials and pore densities | |

| Qu et al. | Catalytic combustion of premixed methane/air in a two-zone perovskite-based alumina pileup-pellets burner with different pellet diameters | |

| Liu et al. | Surface diffusion of Pt clusters in/on SiO2 matrix at elevated temperatures and their improved catalytic activities in benzene oxidation | |

| JPH11169728A (ja) | メタン酸化触媒 | |

| JP5865110B2 (ja) | メタン酸化触媒およびその製造方法 | |

| Sharma et al. | Hydrocarbon oxidation and three-way catalytic activity on a single step directly coated cordierite monolith: High catalytic activity of Ce0. 98Pd0. 02O2− δ | |

| JP2009285623A (ja) | 排気ガス浄化用触媒 | |

| JP2009287528A (ja) | 触媒付きパティキュレートフィルタ | |

| Terracciano et al. | Pd enhanced WC catalyst to promote heterogeneous methane combustion | |

| Snapkauskienė et al. | Preparation and characterization of TiO2-based plasma-sprayed coatings for NOx abatement | |

| Alikin et al. | Advantages and disadvantages of barium oxide addition to bimetallic Pd-Rh three-way catalysts supported on zirconia-doped alumina | |

| JP6334411B2 (ja) | 触媒システム | |

| WO2015118750A1 (ja) | 燃料改質触媒 | |

| CN101462059A (zh) | 一种含金属支撑体的ft合成催化剂、制备及其应用 | |

| JP6247922B2 (ja) | 排ガス浄化用触媒 | |

| JP5956496B2 (ja) | 排ガス浄化用触媒、それを用いた排ガス浄化フィルタ及び排ガス浄化方法 | |

| JPS62149343A (ja) | 高温耐熱触媒の製造方法 | |

| JP6398918B2 (ja) | 排気ガス浄化用触媒材の製造方法及び排気ガス浄化用触媒材並びに同排気ガス浄化用触媒材を含む排気ガス浄化用触媒 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |