KR20140068035A - 자가열 기체 상 탈수소화를 수행하기 위한 연속적 방법 - Google Patents

자가열 기체 상 탈수소화를 수행하기 위한 연속적 방법 Download PDFInfo

- Publication number

- KR20140068035A KR20140068035A KR1020147005010A KR20147005010A KR20140068035A KR 20140068035 A KR20140068035 A KR 20140068035A KR 1020147005010 A KR1020147005010 A KR 1020147005010A KR 20147005010 A KR20147005010 A KR 20147005010A KR 20140068035 A KR20140068035 A KR 20140068035A

- Authority

- KR

- South Korea

- Prior art keywords

- reactor

- gas mixture

- gas

- mode

- autothermal

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J19/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J19/24—Stationary reactors without moving elements inside

- B01J19/248—Reactors comprising multiple separated flow channels

- B01J19/2485—Monolithic reactors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J19/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J19/0006—Controlling or regulating processes

- B01J19/0013—Controlling the temperature of the process

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J19/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J19/0006—Controlling or regulating processes

- B01J19/002—Avoiding undesirable reactions or side-effects, e.g. avoiding explosions, or improving the yield by suppressing side-reactions

- B01J19/0026—Avoiding carbon deposits

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J19/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J19/0006—Controlling or regulating processes

- B01J19/0033—Optimalisation processes, i.e. processes with adaptive control systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J38/00—Regeneration or reactivation of catalysts, in general

- B01J38/04—Gas or vapour treating; Treating by using liquids vaporisable upon contacting spent catalyst

- B01J38/12—Treating with free oxygen-containing gas

- B01J38/14—Treating with free oxygen-containing gas with control of oxygen content in oxidation gas

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C5/00—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms

- C07C5/42—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by dehydrogenation with a hydrogen acceptor

- C07C5/48—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by dehydrogenation with a hydrogen acceptor with oxygen as an acceptor

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C5/00—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms

- C07C5/42—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by dehydrogenation with a hydrogen acceptor

- C07C5/50—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by dehydrogenation with a hydrogen acceptor with an organic compound as an acceptor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00051—Controlling the temperature

- B01J2219/00054—Controlling or regulating the heat exchange system

- B01J2219/00056—Controlling or regulating the heat exchange system involving measured parameters

- B01J2219/00058—Temperature measurement

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00186—Controlling or regulating processes controlling the composition of the reactive mixture

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00191—Control algorithm

- B01J2219/00193—Sensing a parameter

- B01J2219/00195—Sensing a parameter of the reaction system

- B01J2219/002—Sensing a parameter of the reaction system inside the reactor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00191—Control algorithm

- B01J2219/00193—Sensing a parameter

- B01J2219/00195—Sensing a parameter of the reaction system

- B01J2219/00202—Sensing a parameter of the reaction system at the reactor outlet

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00191—Control algorithm

- B01J2219/00211—Control algorithm comparing a sensed parameter with a pre-set value

- B01J2219/00213—Fixed parameter value

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00191—Control algorithm

- B01J2219/00211—Control algorithm comparing a sensed parameter with a pre-set value

- B01J2219/0022—Control algorithm comparing a sensed parameter with a pre-set value calculating difference

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00191—Control algorithm

- B01J2219/00222—Control algorithm taking actions

- B01J2219/00227—Control algorithm taking actions modifying the operating conditions

- B01J2219/00229—Control algorithm taking actions modifying the operating conditions of the reaction system

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/19—Details relating to the geometry of the reactor

- B01J2219/192—Details relating to the geometry of the reactor polygonal

- B01J2219/1923—Details relating to the geometry of the reactor polygonal square or square-derived

- B01J2219/1925—Details relating to the geometry of the reactor polygonal square or square-derived prismatic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/24—Stationary reactors without moving elements inside

- B01J2219/2401—Reactors comprising multiple separate flow channels

- B01J2219/2402—Monolithic-type reactors

- B01J2219/2409—Heat exchange aspects

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/24—Stationary reactors without moving elements inside

- B01J2219/2401—Reactors comprising multiple separate flow channels

- B01J2219/2402—Monolithic-type reactors

- B01J2219/2409—Heat exchange aspects

- B01J2219/2416—Additional heat exchange means, e.g. electric resistance heater, coils

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/24—Stationary reactors without moving elements inside

- B01J2219/2401—Reactors comprising multiple separate flow channels

- B01J2219/2402—Monolithic-type reactors

- B01J2219/2418—Feeding means

- B01J2219/2419—Feeding means for the reactants

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/24—Stationary reactors without moving elements inside

- B01J2219/2401—Reactors comprising multiple separate flow channels

- B01J2219/2402—Monolithic-type reactors

- B01J2219/2422—Mixing means, e.g. fins or baffles attached to the monolith or placed in the channel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/24—Stationary reactors without moving elements inside

- B01J2219/2401—Reactors comprising multiple separate flow channels

- B01J2219/2402—Monolithic-type reactors

- B01J2219/2441—Other constructional details

- B01J2219/2443—Assembling means of monolith modules

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/50—Improvements relating to the production of bulk chemicals

- Y02P20/584—Recycling of catalysts

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Automation & Control Theory (AREA)

- Materials Engineering (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

Abstract

본 발명은 원기둥 또는 각기둥 형태의 반응기 (1)에서의, 모노리스 (4)로서 구성된 불균질 촉매의 존재 하에서의, 반응 기체 혼합물이 형성되는, 산소-포함 기체 스트림 (3)에 의한 탄화수소-포함 기체 스트림 (2)의 자가열 기체-상 탈수소화 및 촉매의 재생을 위한 방법에 관한 것이며, 여기서 - 반응기 (1)의 내부는, 반응기 (1)의 종방향으로 배열된 평면 원기둥형 또는 각기둥형 기밀 하우징 (G)에 의해; - 내부 영역 (A) 및; - 내부 영역 (A)과 동축으로 배열된 외부 영역 (B)으로 분할되고, - 반응기가 자가열 기체-상 탈수소화의 제조 모드 및 재생 모드로 교대로 작동되고, 여기서 - 자가열 기체-상 탈수소화의 제조 모드는, 배출 라인 (11)으로부터의 반응 기체 혼합물의 출구에서 반응 기체 혼합물의 온도 증가가, 최종 전환율을 기준으로 전환율이 1%를 초과하게 변동하지 않기 시작하는 시점을 기준으로 하여, 5 K를 초과하지 않을 때까지 작동되고, 이어서; - 재생 기체의 총 중량을 기준으로 적어도 10 중량%의 산소를 포함하는 불활성 재생 기체가 도입되며 반응기가 재생 모드로 전환되는 것을 특징으로 한다.

Description

본 발명은 탄화수소-포함 기체 스트림의 자가열 기체-상 탈수소화 및 모노리스(monolith)로서 구성된 촉매의 재생을 위한 연속적 방법, 및 상기 방법의 용도에 관한 것이다.

세라믹 또는 금속성 모노리스는 이동 및 정지 오프가스 정제에서 귀금속 촉매에 대한 촉매 지지체로서 확립되었다. 채널은 기체 스트림에 대한 낮은 유동 저항을 제공하며, 동시에 기체 반응 매질에 대한 외부 촉매 표면으로의 균일한 접근성을 가능하게 한다. 이는, 입자 주위의 유동에서 수많은 방향전환으로부터 큰 압력 강하가 일어나고 촉매 표면이 균일하게 사용되지 않을 수 있는 무질서 층에 비해 유리하다. 모노리스의 사용은 일반적으로, 높은 부피 유동을 갖고, 반응이 고온에서 단열적으로 수행되는 촉매적 방법에서 중요하다. 화학적 제조 공학기술에서, 이들 특징은 특히, 400℃ 내지 700℃의 온도 범위에서 진행되는 탈수소화 반응에 적용된다.

촉매 기술에서의 진전은, 예를 들어, US 7,034,195에 기재된 바와 같이, 탄화수소의 존재 하에서의 탈수소화 수소의 선택적 연소를 수행하는 것을 가능하게 한다. 이러한 작동 방식은 자가열 탈수소화라고 지칭되며, 이는 탈수소화 반응기가 직접 가열될 수 있게 하여 반응 혼합물의 간접적 예열 및 중간 가열을 위한 복잡한 장치가 불필요하다. 이러한 방법이, 예를 들어, US 2008/0119673에 기재되어 있다. 그러나, 이 방법은, 탈수소화가 펠릿 형태의 불균질 촉매 상에서 수행 (펠릿 층의 높은 유동 저항은, 촉매 활성 층의 압력 강하를 제한하기 위해 큰 반응기 단면적 및 상응하게 낮은 유동 속도를 필요로 함)된다는 심각한 단점을 갖는다. 이러한 단점은, 산소를 도입하고 분배하는 매우 복잡한 장치에 의해 보상되며, 이는 자가열 탈수소화의 이점을 부분적으로 무효화한다.

유럽 특허 출원 EP 09 177 649.2 (이는 선행 공개문헌이 아님)에는, 높은 반응 온도, 흔히 약 400 내지 700℃ 범위에서 가연성인 반응 매질의 조절을 보장하고, 모노리스의 간단한 접근성 및 취급 (특히 반응기 장착시 또는 촉매 교체의 경우에)을 가능하게 하는, 모노리스로서 구성된 불균질 촉매를 사용하는 탄화수소의 자가열 기체-상 탈수소화를 위한 반응기 및 방법이 개시되어 있다.

EP 09 177 649.2는, 모노리스로서 구성된 불균질 촉매 상에서, 반응 기체 혼합물이 형성되는, 산소-포함 기체 스트림에 의한 탄화수소-포함 기체 스트림의 자가열 기체-상 탈수소화를 수행하기 위한 본질적으로 수평인 원기둥 형태의 반응기로서,

- 반응기의 내부 공간이, 반응기의 종방향으로 배열되고 원주 방향으로 기밀(gastight)형이며 양 단부면에서 개방된, 탈착가능한 원기둥형 또는 각기둥형 하우징 (G)에 의해,

- 각각의 촉매 활성 대역 내에 어느 하나가 다른 하나의 상부에, 어느 하나가 다른 하나의 옆에 및 어느 하나가 다른 하나에 뒤이어 적층된 모노리스로 구성된 패킹이 제공된 하나 이상의 촉매 활성 대역을 갖고, 각각의 촉매 활성 대역 이전에 고정된 내장물을 갖는 혼합 대역이 제공되는 내부 영역 (A), 및

- 내부 영역 (A)과 동축으로 배열된 외부 영역 (B)

으로 분할되고, 여기서

- 외부 영역 (B)으로의 탈수소화할 탄화수소-포함 기체 스트림에 대한 하나 이상의 공급 라인을 가지며, 탈수소화할 탄화수소 스트림이 반응기의 한 단부에서 방향전환되어, 유동 평형장치를 통해 내부 영역 (A)으로 도입되고,

- 각각의 혼합 대역으로의 산소-포함 기체 스트림에 대한, 각각 하나 이상의 분배기 챔버에 공급하는, 하나 이상의 독립적으로 조절가능한 공급 라인을 갖고,

- 자가열 기체-상 탈수소화의 반응 혼합물에 대한 배출 라인이 탈수소화할 탄화수소 스트림에 대한 공급 라인과 동일한 반응기 단부에 존재하는 것인

반응기를 제공한다.

자가열 기체-상 탈수소화의 반응 기체 혼합물에 대한 배출 라인이 배열되어 있는 반응기 단부에는, 자가열 기체-상 탈수소화의 반응 기체 혼합물이 통과하는 튜브의 다발 및 탈수소화할 탄화수소-포함 기체 스트림이 자가열 기체-상 탈수소화의 반응 기체 혼합물에 대해 향류로 통과하는 튜브들 사이의 중간 공간을 갖는 쉘-앤-튜브(shell-and-tube) 열 교환기를 제공하는 것이 유리하다.

그러나, EP 10 196 216.5에는, 안전성 이점을 가지며 또한 쉘-앤-튜브 열 교환기의 밀봉의 문제를 해결한, 자가열 기체-상 탈수소화를 위한 개선된 반응기가 기재되어 있다.

자가열 기체-상 탈수소화를 위한 공지된 반응기는, 동일한 유형의 2개의 반응기가 제공되어 작동되고, 여기서 제1 반응기는 촉매 활성이 재생되어야 할 정도로 감소됨에 따라 제1 반응기가 재생 모드로 전환되고, 동일한 유형의 제2 반응기가 자가열 기체-상 탈수소화의 제조 모드로 전환될 때까지, 자가열 기체-상 탈수소화의 기능 모드로 작동된다.

자가열 기체-상 탈수소화를 위한 플랜트는 일반적으로, 흔히 연간 150,000 내지 200,000 미터톤 크기 정도의 매우 큰 생성물 스트림을 생성하고, 이는 탈수소화 후에 추가의 공정 단계, 즉, 특히 후처리 및/또는 반응 단계로 통과된다. 이들 공정 단계는 큰 질량 유동의 경우 새로운 개시 또는 로드 변화가 매우 복잡하기 때문에 연속적으로 작동되어야 한다.

또한, 제조 모드 및 재생 모드로 교대로 작동되는 2개의 반응기를 사용하는 선행 기술에 따른 작동 방식의 경우, 산업적 플랜트에서 2개의 작동 모드 사이의 전환에 대한, 자본 비용, 안전성, 작동 시간 등과 관련되는 경비가 높다. 스케일-상승은 용량 증가를 달성하기 위해 2개의 반응기가 적절히 대형화되어야 하기 때문에 복잡하다. 또한, 제조 모드 및 재생 모드로 교대로 작동되는 2개의 반응기를 사용하는 선행 기술에 따른 작동 방식에서는, 전환 시간에 대한 보상을 위해 일반적으로 완충 용기가 필수적이다.

따라서, 본 발명의 목적은, 상기 단점을 갖지 않는 자가열 기체-상 탈수소화를 위한 연속적 방법을 제공하는 것이었다.

상기 목적은, 원기둥 또는 각기둥 형태의 반응기에서의, 모노리스로서 구성된 불균질 촉매 상에서의, 반응 기체 혼합물이 형성되는, 산소-포함 기체 스트림에 의한 탄화수소-포함 기체 스트림의 자가열 기체-상 탈수소화 및 촉매의 재생을 위한 연속적 방법으로서, 여기서

- 반응기의 내부 공간은, 반응기의 종방향으로 배열된 원기둥형 또는 각기둥형 기밀 하우징 (G)에 의해,

- 각각의 촉매 활성 대역 내에 어느 하나가 다른 하나의 상부에, 어느 하나가 다른 하나의 옆에 및 어느 하나가 다른 하나에 뒤이어 적층된 모노리스로 구성된 패킹이 제공된 하나 이상의 촉매 활성 대역을 갖고, 각각의 촉매 활성 대역 이전에 고정된 내장물을 갖는 혼합 대역이 제공되는 내부 영역 (A), 및

- 내부 영역 (A)과 동축으로 배열된 외부 영역 (B)

으로 분할되고,

- 반응기의 한 단부에 하우징 (G) 옆으로 열 교환기가 제공되고,

- 탈수소화할 탄화수소-포함 기체 스트림에 대한 하나 이상의 공급 라인을 갖고,

- 각각의 혼합 대역으로의 산소-포함 기체 스트림에 대한, 각각 하나 이상의 분배기 챔버에 공급하는 하나 이상의 공급 라인을 갖고,

- 자가열 기체-상 탈수소화의 반응 기체 혼합물에 대한 배출 라인을 가지며, 여기서

- 외부 영역 (B)에는 자가열 기체-상 탈수소화의 반응 조건 하에 불활성인 기체가 공급되고,

- 탈수소화할 탄화수소-포함 기체 스트림은 공급 라인을 통해 열 교환기 내로 도입되고, 열 교환기에서 반응 기체 혼합물과의 향류로 간접적 열 교환에 의해 가열되고, 열 교환기의 반대측 반응기 단부로 추가로 이송되고, 여기서 방향전환되어, 유동 평형장치를 통해 내부 영역 (A)으로 도입되고, 혼합 대역에서 산소-포함 기체 스트림과 혼합되고, 이어서 반응기의 내부 영역 (A)에서 자가열 기체-상 탈수소화가 일어나며, 여기서 반응기는 자가열 기체-상 탈수소화의 제조 모드 및 재생 모드로 교대로 작동되고, 여기서

- 자가열 기체-상 탈수소화의 제조 모드는, 마지막 촉매 활성 대역으로부터의 출구 이후, 및 열 교환기로의 입구 이전의 반응 기체 혼합물의 온도 증가가, 최종 전환율을 기준으로 전환율이 1%를 초과하게 변동하지 않기 시작하는 시점을 기준으로 하여, 5 K를 초과하지 않을 때까지 작동되고, 이어서

- 재생 기체의 총 중량을 기준으로 적어도 10 중량%의 산소를 포함하는 불활성 재생 기체가 도입되며 반응기가 재생 모드로 전환되는 것인 방법에 의해 달성된다.

자가열 기체-상 탈수소화의 작동 시간이 증가함에 따라, 탈수소화 촉매의 활성이 감소되고, 그 결과로 반응 기체 혼합물이 반응기 출구에서 보다 고온이 된다.

본 발명에서는, 마지막 촉매 활성 대역으로부터의 출구에서의, 및 열 교환기로의 입구 이전의, 이러한 반응 기체 혼합물의 온도 증가를 제조 모드에서 재생 모드로의 전환에 대한 신호로서 이용하며, 이러한 목적상, 반응 기체 혼합물의 온도를 당업자에게 공지된 방식으로, 예를 들어 열전쌍에 의해 연속적으로 측정하고, 이를 시간 0에서의 온도 측정치와 비교한다. 여기서, 시간 0은 하기와 같이 정해진다: 제조 모드 개시시, 통상적으로 온도는 초기에, 개시 단계 동안, 유사 정상 상태가 확립될 때까지 변동하고, 그 후 시간에 대한 온도 구배가 약 0 내지 2 켈빈/시간의 범위에서 선형으로 증가한다. 시간에 따른 온도 구배에 있어서의 큰 선형 증가를 갖는 유사 정상 상태 작동 상태가 확립되기 시작하는 이러한 시점이, 자가열 기체-상 탈수소화의 전환율이 실질적으로 일정해지기 시작하는, 즉 본 발명의 경우에는 특히 최종 전환율을 기준으로 1%를 초과하게 변동하지 않기 시작하는 시점에 상응한다. 자가열 기체-상 탈수소화의 전환율이 최종 전환율을 기준으로 1%를 초과하게 변동하지 않기 시작하는 이러한 시점이, 본 발명의 목적상, 마지막 촉매 활성 대역으로부터의 출구에서 반응 기체 혼합물의 온도 증가 측정에 있어 시간 0으로서 정해진다.

바람직한 실시양태에서, 마지막 촉매 활성 대역으로부터의 출구에서의, 및 열 교환기로의 입구 이전의 반응 기체 혼합물의 온도 증가 측정에 있어 시간 0은, 전환율이 최종 전환율을 기준으로 0.5% 이하로 변동하는 시점으로서 정해진다.

또한, 마지막 촉매 활성 대역으로부터의 출구에서의, 및 열 교환기로의 입구 이전의 반응 기체 혼합물의 온도 증가 측정에 있어 시간 0은, 최종 전환율을 기준으로 전환율이 0.2% 이하로 변동하는 시점으로서 정해진다.

자가열 기체-상 탈수소화의 전환율을 연속적으로 측정할 수 있는 방법은, 일반적으로 당업자에게 공지되어 있다. 화학적 반응 기술에서, 전환율은, 공지된 바와 같이, 반응기로부터 배출시 화학적 반응에 의해 다른 화학 물질로 전환된 출발 물질의 비율이다 (위키피디아(Wikipedia) 참조). 이러한 비율은 공지된 분석 방법을 이용하여, 특히 온-라인 기체 크로마토크래피 (GC) 또는 푸리에 전환 적외선 분광법 (FTIR)에 의해 당업자에게 공지된 방식으로 연속적으로 측정될 수 있다. GC의 응답 시간은 마이크로-GC의 경우에 20분의 범위 내에 또는 약 1분의 범위 내에 있는 것으로 공지되어 있다. FTIR은 30초의 범위 내의 응답 시간을 갖는다.

바람직한 실시양태에서는, 전환율 측정을 위한 비교적 복잡한 온-라인 분석이 간단한 온도 측정으로 대체될 수 있다.

반응 기체 혼합물의 온도 증가 측정에 있어 시간 0, 즉, 자가열 기체-상 탈수소화의 전환율이 최종 전환율을 기준으로 1%를 초과하게 변동하지 않기 시작하는 시점은, 내부 영역 (A)에서 단일 촉매 활성 대역이 사용된 경우, 반응 기체 혼합물의 온도가 15분 이상의 기간에 걸쳐 선형으로 증가하기 시작하는 시점에 상응한다는 것이 밝혀졌다. 따라서, 시간 0은 반응 기체 혼합물의 온도의 단일 측정에 의해 측정될 수 있다. 따라서, 바람직한 실시양태에서, 보다 복잡한 전환율 측정을 위한 온-라인 분석이 불필요할 수 있다 (또한, 온도 측정의 동력학이 농도 측정의 동력학보다 더 빠름).

어느 하나가 다른 하나에 잇따라 배열되어 있는 2개 이상의 촉매 활성 대역이 제공된 실시양태의 경우, 마지막 촉매 활성 대역으로부터의 출구에서 반응 기체 혼합물의 온도 증가 측정에 있어 시간 0은 바람직하게는, 각 경우에 각각의 촉매 활성 대역으로부터의 출구에서의 온도가 직전 촉매 활성 대역으로부터의 출구에서의 온도보다 훨씬 더 큰 정도로 증가하기 시작하는 시점으로서 정해진다.

상기 정의된 개시 시간 (시간 0)에 비해, 마지막 촉매 활성 대역으로부터의 출구에서의, 및 열 교환기로의 입구 이전의 반응 기체 혼합물의 온도 증가가 상기에 기재된 5 K의 값을 초과하지 않는 한, 제조 모드가 작동된다. 이는, 반응 기체 혼합물의 온도 증가가 상기 정의된 방식으로 상기 정의된 값을 초과하지 않는 한, 임의의 시점에 제조 모드로부터 재생 모드로의 전환이 수행됨을 의미한다. 경제적 이유로, 제조 모드에 대해 최대 지속기간을 이용하는 것, 즉 온도 증가에 대한 상한에 매우 가깝게 작동시키는 것이 바람직하다.

유리한 실시양태에서는, 상기 정의된 개시 시간에 마지막 촉매 활성 모드로부터의 출구에서의, 및 열 교환기로의 입구 이전의 반응 기체 혼합물의 온도 증가가 4 K를 초과하자마자, 제조 모드가 종료되고, 반응기가 재생 모드로 전환된다.

또한, 상기 정의된 개시 시간에 배출 라인으로부터의 출구에서 반응 기체 혼합물의 온도 증가가 3 K를 초과하자마자 제조 모드를 종료하고 반응기를 재생 모드로 전환시키는 것이 유리하다.

상기에 언급된 바와 같이, 개시 시간 (시간 0)은, 자가열 기체-상 탈수소화의 전환율이 최종 전환율을 기준으로 1%를 초과하게 변동하지 않기 시작하는 시점, 바람직하게는 전환율이 최종 전환율을 기준으로 0.5%를 초과하게 변동하지 않기 시작하는 시점, 보다 바람직하게는 전환율이 최종 전환율을 기준으로 0.2%를 초과하게 변동하지 않기 시작하는 시점으로서 정해진다.

본 발명의 방법에서, 제조 모드의 작동 시간은 상기에 정의된 바와 같이 제한되고; 후속적으로, 작동이 총 중량을 기준으로 하여 10 중량% 이상의 높은 비율의 산소를 포함하는 재생 기체를 사용하는 재생 모드로 전환되고, 이는 반응기가 비교적 짧은 재생 시간 내에 다시 제조 모드에 이용가능하게 되는 것을 가능하게 한다.

본 발명에 따른 작동 방식은, 각 경우에 하나의 제조 모드 및 하나의 재생 모드를 포함하는 각각의 작동 사이클에서 총 작동 시간의 15% 이하가 재생 모드에 이용될 수 있게 한다.

제조 모드의 작동 시간은 전형적으로 3시간 이상이다.

각 경우에 하나의 제조 모드 및 하나의 재생 모드를 포함하는 각각의 작동 사이클에서 총 작동 시간의 10% 이하, 보다 바람직하게는 5% 이하가 재생 모드에 이용되는 것이 바람직하다.

본 발명의 방법은 EP 10 196 216.5로부터 공지된 바와 같은 반응기에서 수행된다. 이는,

반응기의 내부 공간이, 반응기의 종방향으로 배열된 원기둥형 또는 각기둥형 기밀 하우징 (G)에 의해,

- 각각의 촉매 활성 대역 내에 어느 하나가 다른 하나의 상부에, 어느 하나가 다른 하나의 옆에 및 어느 하나가 다른 하나에 뒤이어 적층된 모노리스로 구성된 패킹이 제공된 하나 이상의 촉매 활성 대역을 갖고, 각각의 촉매 활성 대역 이전에 고정된 내장물을 갖는 혼합 대역이 제공되는 내부 영역 (A), 및

- 내부 영역 (A)과 동축으로 배열된 외부 영역 (B)

으로 분할되고,

- 반응기의 한 단부에 하우징 (G) 옆으로 열 교환기가 제공되고,

- 탈수소화할 탄화수소-포함 기체 스트림에 대한 하나 이상의 공급 라인을 갖고,

- 각각의 혼합 대역으로의 산소-포함 기체 스트림에 대한, 각각 하나 이상의 분배기 챔버에 공급하는 하나 이상의 독립적으로 조절가능한 공급 라인을 갖고,

- 자가열 기체-상 탈수소화의 반응 기체 혼합물에 대한 배출 라인을 가지며, 여기서

- 외부 영역 (B)에는 자가열 기체-상 탈수소화의 반응 조건 하에 불활성인 기체가 공급되고,

- 탈수소화할 탄화수소-포함 기체 스트림은 공급 라인을 통해 열 교환기 내로 도입되고, 열 교환기에서 반응 기체 혼합물과의 향류로 간접적 열 교환에 의해 가열되고, 열 교환기의 반대측 반응기 단부로 추가로 이송되고, 여기서 방향전환되어, 유동 평형장치를 통해 내부 영역 (A)으로 도입되고, 혼합 대역에서 산소-포함 기체 스트림과 혼합되고, 이어서 반응기의 내부 영역 (A)에서 자가열 기체-상 탈수소화가 일어나는,

원기둥 또는 각기둥 형태의 반응기이다.

반응기는 바람직하게는 본질적으로 수평인 원기둥 또는 각기둥으로서 구성된다.

반응기에는 매질에 의해 (탄화수소-포함 스트림이나 산소-포함 스트림에 의해) 접촉되지 않는 외부 반응기 벽, 즉 압력-보유 쉘이 장착된다.

반응기의 종방향으로, 반응기의 내부 공간을 내부 영역 (A) 및 내부 영역 (A) 주위에 동심 배열되는 외부 영역 (B)으로 분할하는 원기둥형 또는 각기둥형 하우징 (G)이 존재한다.

외부 영역 (B)에는, 자가열 기체-상 탈수소화의 반응 조건 하에 불활성인 기체, 즉 자가열 기체-상 탈수소화의 반응에 직접 관여하지 않는 기체 또는 기체 혼합물, 특히 물, 이산화탄소, 질소 및 영족 기체 또는 이들의 혼합물 중에서 선택된 기체가 공급된다. 증기는 응축에 의해 용이하게 반응 기체 혼합물로부터 다시 분리될 수 있기 때문에, 이를 자가열 기체-상 탈수소화의 반응 조건 하에 불활성인 기체로서 사용하는 것이 바람직하다.

자가열 기체-상 탈수소화의 반응 조건 하에 불활성인 기체는 바람직하게는, 내부 영역 (A)의 압력을 기준으로 하여 2 내지 50 mbar, 바람직하게는 25 내지 30 mbar의 낮은 게이지 압력 하에, 탄화수소-포함 기체 스트림의 질량 유동에 비해 낮은 질량 유동, 즉 탄화수소-포함 기체 스트림의 질량 유동을 기준으로 하여 1/5 내지 1/100의 질량 유동, 바람직하게는 1/10 내지 1/50의 질량 유동을 갖는 퍼지 기체 스트림으로서 내부 영역 (A)을 통과한다.

퍼지 기체 스트림은 유리하게는, 반응기의 한 단부에서 하나 이상의 공급 라인을 통해 반응기의 외부 영역 (B)으로 도입되고, 바람직하게는 유리하게는 탈수소화할 탄화수소-포함 기체 스트림에 대한 공급 라인에 대해 90° 이외의 각도로 배열된 하나 이상의 연결 라인(들)을 통해, 반대측 반응기 단부에서 반응기의 내부 영역 (A)으로 통과함으로써, 외부 영역 (B)을 통과할 수 있다.

퍼지 기체 스트림을 외부 영역 (B)으로부터 내부 영역 (A)으로 전달하는 하나 이상의 연결 라인(들)은 바람직하게는, 예를 들어 나선 형상을 가짐으로써 향류를 갖지 않도록 구성된다. 외부 영역 (B)으로부터 퍼지 기체 스트림에 대한 연결 라인으로의 입구는 바람직하게는 반응기의 외부 영역 (B)에서 가능한 한 높은 지점에 배열되어야 한다.

퍼지 기체 스트림은 계속해서 반응기의 외부 영역 (B)을 플러싱하여 이것이 반응 기체 혼합물의 성분을 갖지 않도록 유지한다.

특히 쉘-앤-튜브 열 교환기 또는 플레이트 열 교환기일 수 있는 열 교환기가 하우징 (G)의 한 단부에 연결된다. 쉘-앤-튜브 열 교환기의 경우, 이것과 하우징 (G) 사이의 연결은, 내부 영역 (A)이 쉘-앤-튜브 열 교환기의 튜브의 내부 공간과 소통되도록 구성된다. 플레이트 열 교환기의 경우, 반응기의 내부 영역 (A)은 플레이트 열 교환기의 플레이트들 사이의 갭과 소통된다.

쉘-앤-튜브 열 교환기의 튜브들 사이 또는 함께 용접되어 플레이트 열 교환기의 열 교환 플레이트를 형성하는 2개의 플레이트들 사이의 중간 공간은 열 교환기의 반대측 반응기 단부로 이어지는 라인을 통해 연결되고, 이는 여기서 열 교환기의 반대측 하우징 (G) 단부로, 또한 그에 따라 반응기의 내부 영역으로, 외부 영역 (B)으로부터 기밀 방식으로 밀봉되는 방식으로 방향전환된다.

탄화수소-포함 스트림은 쉘-앤-튜브 열 교환기의 튜브들 사이의 중간 공간을, 또는 플레이트 열 교환기의 경우, 열 교환 플레이트를 형성하는 플레이트들 사이의 중간 공간을 통과하고, 튜브를 통해 또는 플레이트 열 교환기의 플레이트들 사이의 갭을 통해 향류로 순환되는 생성물 기체 스트림에 의해 가열되고, 반대측 반응기 단부로 전달되고, 여기서 방향전환되어 하우징의 내부 영역 (A)으로 도입된다.

자가열 기체-상 탈수소화는 모노리스의 형태로 존재하는 불균질 촉매 상에서 수행된다.

어느 하나가 다른 하나의 옆으로, 어느 하나가 다른 하나의 위로 및 어느 하나가 다른 하나의 뒤로 적층되어 패킹을 형성하는 모노리스는 바람직하게는 팽창 매트 내에 또는 부직 광물 섬유 내에 봉지되고, 클램핑 장치를 갖는 케이싱 내에 배치된다. 부직 광물 섬유로서는, 오프가스 촉매에 사용하기 위한 것으로 공지되어 있는 부직물, 예를 들어 3M®으로부터의 인테람(Interam)® 마운팅 매트가 바람직하다.

팽창 매트 내에 봉지된 모노리스는 하우징 내에 배열되고, 이는 바람직하게는 단열 방식으로, 보다 바람직하게는 반응기 내에 느슨하게 설치되며, 바람직하게는 직육면체로서 구성된다.

직육면체로서 구성된 하우징의 측벽은 바람직하게는, 촉매 활성 대역 내의 전체 패킹 또는 패킹의 개별 모노리스가 교체될 수 있도록 개별적으로 제거될 수 있다.

개개의 모노리스는, 촉매 활성 대역을 채워 패킹을 형성하기 위해 필요한 수로 어느 하나가 다른 하나의 옆으로, 어느 하나가 다른 하나의 위로 및 어느 하나가 다른 하나의 뒤로 적층된다.

촉매 활성이 아닌 고정된 내장물을 갖는 혼합 대역이 각각의 패킹 이전에 제공된다. 탄화수소-포함 기체 스트림과 산소-포함 스트림의 혼합이 혼합 대역에서 일어나며, 여기서 산소-포함 기체 스트림과 탄화수소-포함 공급 스트림의 혼합이 유동 방향으로 제1 혼합 대역에서 일어나며, 산소-포함 기체 스트림의 여전히 탈수소화되어야 하는 탄화수소-포함 반응 혼합물로의 중간 도입은 각각의 후속되는 (유동 방향으로) 혼합 대역에서 수행된다.

산소-포함 기체 스트림은 하나 이상의 공급 라인을 통해 각각의 혼합 대역으로 공급되고, 여기서 각각의 공급 라인은 하나 이상의 분배기 챔버를 공급한다. 다수의 공급 라인을 갖는 실시양태에서, 이들은 바람직하게는 서로 독립적으로 조절될 수 있다.

탈수소화할 탄화수소-포함 기체 스트림은 바람직하게는 2개 이상의 위치에서, 특히 보다 높은 질량 유동을 갖는 주요 스트림 및 주요 스트림에 비해 보다 낮은 질량 유동을 갖는 하나 이상의 이차적 스트림으로서 열 교환기로 도입될 수 있다.

탈수소화할 탄화수소-포함 기체 스트림을 가열하기 위해, 열 교환기에 더하여 하나 이상의 추가의 가열 장치를 제공할 수 있다. 추가의 가열 수단으로서는, 각각의 촉매 활성 대역 이전에 배열된 혼합 대역으로의 입구에 가능한 한 가깝게, 탈수소화할 탄화수소-포함 기체 스트림에 대한 공급 라인을 통한 수소 도입이 제공될 수 있다.

다르게는, 산소-포함 기체 스트림의 가열은, 연료, 예를 들어 수소 또는 부탄을 산소-포함 기체 스트림에 대한 하나의 또는 모든 공급 라인에 도입함으로써 수행될 수 있고, 이 경우, 산소-포함 기체 스트림 중의 연료 농도는 폭발 하한보다 훨씬 더 낮게 되도록 제한되어야 한다. 산소-포함 기체 스트림에 대한 공급 라인 중의 연료 농도는 유리하게는 개별적으로 설정될 수 있어야 한다.

본 발명은 또한, 바람직하게는 반응 기체 혼합물의 응축 후에, 반응 기체 혼합물이 후처리 플랜트를 통과하기 전에, 배출 라인을 통해 반응기로부터 나오는 반응 기체 혼합물에 대한 저장소가 제공되는, 상기한 바와 같은 반응기를 사용하는 자가열 기체-상 탈수소화를 수행하기 위한 플랜트를 제공한다.

제조 모드/재생 모드가 교대되는 경우 선행 기술에 따라 또한 요구되는 완충 용기는, 재생 단계 동안 짧은 휴지 시간에 대한 보상을 위해, 유리하게는 선행 기술에서보다 2배 또는 3배 더 크게 제조된다. 이러한 방식으로, 탈수소화 후 후처리가 필요에 따라 연속적으로 계속 작동될 수 있다.

본 발명은 또한, 자가열 기체-상 탈수소화를 수행하기 위한 방법에서의 상기한 반응기 또는 상기한 바와 같은 플랜트의 용도를 제공한다.

자가열 기체-상 탈수소화는 바람직하게는 프로판, 부탄, 이소부탄, 부텐 또는 에틸벤젠의 탈수소화이다.

따라서, 본 발명의 방법은, 자가열 기체-상 탈수소화를 단일 반응기에서, 또한 그에 따라 촉매 재생을 위해 플랜트를 정지시킬 필요 없이, 단일 촉매 충전을 이용하여, 연속적으로 수행하는 것을 가능하게 한다. 이는, 단일 반응기에 대해 계산된 95%의 유효성 (선행 기술에 따른 50%와 비교됨)에 상응한다. 동일한 유형의 2개의 반응기의 교대 작동에서는, 그에 따라 전환 문제가 발생하지 않으며 주변부가 상응하게 상당히 보다 간단하다. 또한, 스케일-상승이, 선행 기술과 달리, 2개의 반응기를 동시에 대형화할 필요가 없기 때문에 상당히 더 저렴하다. 추가로, 탈수소화 촉매의 작동 수명이 또한 증가한다 (본 발명에 따른 제조 모드의 작동 시간 제한으로 인해, 촉매 상의 심층 침착물이 회피될 수 있고, 그 결과로 촉매의 재생성이 개선됨).

하기에서 본 발명을 실시예 및 도면을 들어 설명한다.

실시예

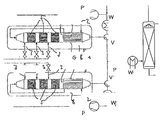

먼저 도 4에 개략적으로 나타낸 바와 같은 선행 기술에 따른 플랜트 (비교 실시예)에서, 다음으로 도 3에 개략적으로 나타낸 바와 같은 단일 반응기를 갖는 플랜트 (본 발명에 따른 실시예)에서 부탄의 탈수소화를 수행하였다.

반응기에, 200℃의 온도 및 2 bar의 압력 (절대압) 및 하기 조성을 갖는 672.87 kg/h의 탄화수소-포함 기체 스트림을 공급하였다.

또한, 240℃의 온도 및 2 bar의 압력 (절대압)을 갖는 산소-포함 기체 스트림 (3)을, 20.32 kg/h의 산소 및 69.44 kg/h의 증기의 기체 스트림을 유동 방향에서 볼 때 제1 공급 라인을 통해 공급하고, 11.45 kg/h의 산소 및 39.12 kg/h의 증기의 기체 스트림을 유동 방향에서 볼 때 반응기 상의 제2 위치에 배열된 공급 라인 (9)을 통해 공급하고, 8.57 kg/h의 산소 및 29.29 kg/h의 증기를 포함하는 기체 스트림 (3)을 유동 방향에서 볼 때 제3 위치에 배열된 공급 라인 (9)을 통해 공급함으로써, 3개의 독립적으로 조절가능한 라인 (9)을 통해 반응기에 공급하였다.

비교 실시예

:

자가열 기체-상 탈수소화를 도 4에 상응하는 플랜트에서 상기 작동 조건 하에 12시간의 총 작동 시간에 걸쳐 수행하였을 때, 제1 반응기는 제조 모드로 작동되고, 제2 반응기는 재생 모드로 작동되었다. 전환율은 개시 시간에는 40.5%였고, 12시간의 작동 시간 종료시에는 단지 39.65%였고, 즉 시간에 따른 평균이 40.00%였다.

본 발명에 따른

실시예

:

도 3의 개략도에 상응하는, 즉 단일 반응기를 갖는 플랜트를 동일한 작동 조건 하에 작동시켰다. 제조 모드의 작동 시간은 3시간이었고, 재생 모드의 작동 시간은 10분이었고, 즉 작동 사이클의 총 시간의 약 5%였다. 전환율은 제조 모드의 전체 작동 시간 동안 약 40.5%였다.

도면에서,

도 1A는, 예를 들어 어느 하나가 다른 하나에 잇따라 배열된 3개의 촉매 활성 대역 (5) 및 열 교환기 (12)를 갖는 본 발명에 따른 반응기 (1)의 바람직한 실시양태를 개략적으로 나타낸 것이고, 여기서 T1 내지 T3은 각각 제1, 제2 및 제3 촉매 활성 대역 (5)으로부터의 출구에서의 온도를 나타내고,

도 1B는, 마지막 촉매 활성 대역으로부터의 출구에서의, 및 열 교환기로의 입구 이전의 반응 기체 혼합물의 온도 T (켈빈)의 변화를 시간 (초)의 함수로서 개략적으로 나타낸 것이고,

도 1C는, 전환율 (%)의 변화를 시간 (초)의 함수로서 개략적으로 나타낸 것이고,

도 2A는, 수평면으로 본 발명에 따른 반응기의 바람직한 실시양태를 통과하는 종방향 단면도를 나타낸 것이고,

도 2B는, 수직면으로 동일한 반응기를 통과하는 종방향 단면도를 나타낸 것이고,

도 3은, 본 발명의 방법에 의한 자가열 기체-상 탈수소화를 수행하기 위한 플랜트의 바람직한 실시양태를 개략적으로 나타낸 것이고,

도 4는, 선행 기술에 따른 자가열 기체-상 탈수소화를 수행하기 위한 플랜트를 개략적으로 나타낸 것이다.

도에서, 각 경우에 동일한 참조 기호는 동일한 또는 상응하는 특징부를 나타낸다.

어느 하나가 다른 하나에 잇따라 배열된 3개의 촉매 활성 대역 (5)을 갖는 본 발명에 따른 바람직한 반응기의 개략도는, 반응기에서 온도 T1 내지 T3이 측정되는 위치를 보여주며, 즉 온도 T1은 반응 혼합물이 유동되는 제1 촉매 활성 대역 (5)으로부터의 출구에서, 온도 T2는 반응 혼합물이 유동되는, 유동 방향에서 볼 때 제2 촉매 활성 대역으로부터의 출구에서, 온도 T3은 유동 방향에서 볼 때 제3 마지막 촉매 활성 대역 (5)으로부터의 출구에서, 및 열 교환기 (12) 내로의 입구 이전에 측정된다.

도 1B는 상기 온도 T1 내지 T3을, 가로축 상에 시간 t (초) 및 세로 좌표 상에 온도 T (켈빈)을 도시한 그래프에서 시간의 함수로서 나타낸 것이다.

도는, 배출 라인으로부터의 출구에서 반응 기체 혼합물의 온도가, 온도 증가가 매우 선형이 되기 시작하는 정상 상태가 확립될 때까지 제조 모드의 개시 단계에서 초기에 변동하는 것을 보여준다. 정상 상태가 확립되기 시작하는 시점을 온도 증가 측정에 대한 시간 0 (tref) (개시점)으로서 정하고, 그 후 제조 모드가 중단되고, 반응기가 재생 모드로 전환된다.

도 1B는, 온도 T2가 온도 T1에 비해 더욱 가파르게 증가하기 시작하고, 또한 마찬가지로 온도 T3이 온도 T2에 비해 더욱 가파르게 증가하기 시작하는 시점을 시간 0 (tref)으로서 정하는 것을 보여준다.

도 1C는, 표준화된 전환율 U (퍼센트)의 상응하는 변화를 시간 (초)의 함수로서 나타낸 것으로, 시간 0 (tref)은, 도 1C에 개략적으로 나타낸 바와 같이, 전환율이 정상 상태, 즉 최종 전환율을 기준으로 1% 이하로, 바람직하게는 최종 전환율을 기준으로 0.5% 이하로, 보다 바람직하게는 최종 전환율을 기준으로 0.2% 이하로 변동하는 상태로 넘어가기 시작하는 시점에 상응한다.

도 2A의 수평면으로의 종방향 단면도는, 본 발명의 방법을 수행하기 위한 반응기의 바람직한 실시양태를 개략적으로 나타낸 것이다. 하우징 (G)은 반응기의 내부 공간을 내부 영역 (A) 및 외부 영역 (B)으로 분할한다. 반응기에는 공급 라인 (7)을 통해 탈수소화할 탄화수소-포함 기체 스트림 (2) 및 3개의 공급 라인 (9)을 통해 산소-포함 기체 스트림 (3)이 공급된다. 반응기의 내부 영역 (A)에는, 예를 들어, 모노리스 (4)로 형성된 3개의 촉매 활성 대역 (5)이 존재한다. 각각의 촉매 활성 대역에는 고정된 내장물을 갖는 대역 (6)이 배열된다. 수소-포함 기체 스트림 (2)은 열 교환기 (12)에서 반응 기체 혼합물과의 간접적 열 교환에 의해 가열되고, 다른 반응기 단부로 도입되고, 여기서 방향전환되어, 유동 평형장치 (8)를 통해 내부 영역 (A)으로 도입되고, 여기서 촉매 활성 대역 (5)에서 자가열 기체-상 탈수소화가 수행된다. 도 2A에 나타낸 바람직한 실시양태는, 도의 우측 상에 퍼지 기체 스트림에 대한 공급 라인 (20), 및 도의 좌측 상에 반응기의 외부 영역 (B)으로부터의 퍼지 기체 스트림에 대한 연결 라인 (21) 및 탈수소화할 탄화수소-포함 기체 스트림 (2)에 대한 공급 라인 (7)을 보여준다.

도 2B의 수직면으로의 종방향 단면도는 추가로, 바람직한 설비, 즉 유리하게 사용될 수 있는 추가의 가열 수단, 즉 전기 가열 수단 (22) 및 탈수소화할 탄화수소-포함 기체 스트림 (2)에 대한 공급 라인 (7)로의 연료 기체로서의 수소에 대한 공급 라인 (23)을 보여준다.

도 3은, 예를 들어 모노리스 (상세히 도시하지 않음)로 구성된 3개의 촉매 활성 대역 (5) 및 또한 내부 영역 (A) 내에 배열된 열 교환기 (12)와 함께, 반응기의 내부 공간을 내부 영역 (A) 및 외부 영역 (B)으로 분할하는 하우징 (G)을 갖는 단일 반응기 (1)에서의 본 발명의 방법을 수행하기 위한 바람직한 플랜트를 개략적으로 나타낸 것이다. 탄화수소-포함 기체 스트림 (2) 및 산소-포함 기체 스트림 (3) (3개의 서브스트림)이 반응기 (1)로 공급된다. 반응 기체 혼합물은 배출 라인 (11)을 통해 반응기로부터 취출되고, 펌프 P 및 열 교환기 W를 통해 스크러빙 칼럼 K, 및 추가로 중간 완충기 Z로 공급된 후, 특히 증류에 의한 후처리 상으로 통과된다.

반면, 도 4의 개략도는, 동일한 유형의 2개의 반응기 (1)을 갖는 선행 기술에 따른 플랜트를 나타낸 것이다.

Claims (15)

- 원기둥 또는 각기둥 형태의 반응기 (1)에서의, 모노리스 (4)로서 구성된 불균질 촉매 상에서의, 반응 기체 혼합물이 형성되는, 산소-포함 기체 스트림 (3)에 의한 탄화수소-포함 기체 스트림 (2)의 자가열 기체-상 탈수소화 및 촉매의 재생을 위한 방법이며, 여기서

- 반응기 (1)의 내부 공간은, 반응기 (1)의 종방향으로 배열된 원기둥형 또는 각기둥형 기밀 하우징 (G)에 의해,

- 각각의 촉매 활성 대역 (5) 내에 어느 하나가 다른 하나의 상부에, 어느 하나가 다른 하나의 옆에 및 어느 하나가 다른 하나에 뒤이어 적층된 모노리스 (4)로 구성된 패킹이 제공된, 어느 하나가 다른 하나에 잇따라 배열된 하나 이상의 촉매 활성 대역 (5)을 갖고, 각각의 촉매 활성 대역 (5) 이전에 고정된 내장물을 갖는 혼합 대역 (6)이 제공된 내부 영역 (A), 및

- 내부 영역 (A)과 동축으로 배열된 외부 영역 (B)

으로 분할되고,

- 반응기의 한 단부에 하우징 (G) 옆으로 열 교환기 (12)가 제공되고,

- 탈수소화할 탄화수소-포함 기체 스트림 (2)에 대한 하나 이상의 공급 라인 (7)을 갖고,

- 각각 하나 이상의 분배기 챔버 (10)에 공급하는, 각각의 혼합 대역 (6)으로의 산소-포함 기체 스트림 (3)에 대한 하나 이상의 공급 라인 (9)을 갖고,

- 자가열 기체-상 탈수소화의 반응 기체 혼합물에 대한 배출 라인 (11)을 가지며, 여기서

- 외부 영역 (B)에는 자가열 기체-상 탈수소화의 반응 조건 하에 불활성인 기체가 공급되고,

- 탈수소화할 탄화수소-포함 기체 스트림 (2)이 공급 라인 (7)을 통해 열 교환기 (12) 내로 도입되고, 열 교환기 (12)에서 반응 기체 혼합물과의 향류로 간접적 열 교환에 의해 가열되고, 열 교환기 (12)의 반대측 반응기 단부로 추가로 이송되고, 여기서 방향전환되어, 유동 평형장치 (8)를 통해 내부 영역 (A) 내로 도입되고, 혼합 대역 (6)에서 산소-포함 기체 스트림 (3)과 혼합되고, 이어서 반응기 (1)의 내부 영역 (A)에서 자가열 기체-상 탈수소화가 일어나며, 여기서

- 반응기는 자가열 기체-상 탈수소화의 제조 모드 및 재생 모드로 교대로 작동되고, 여기서

- 자가열 기체-상 탈수소화의 제조 모드는, 유동 방향에서 볼 때 마지막 촉매 활성 대역 (5)으로부터의 출구 이후, 및 열 교환기 (12) 내로의 입구 이전의 반응 기체 혼합물의 온도 증가가, 최종 전환율을 기준으로 전환율이 1%를 초과하게 변동하지 않기 시작하는 시점을 기준으로 하여, 5 K를 초과하지 않을 때까지 작동되고, 이어서

- 재생 기체의 총 중량을 기준으로 적어도 10 중량%의 산소를 포함하는 불활성 재생 기체가 도입되며 반응기가 재생 모드로 전환되는 것인

방법. - 제1항에 있어서, 최종 전환율을 기준으로 전환율이 1%를 초과하게 변동하지 않기 시작하는 시점이, 유동 방향에서 볼 때 마지막 촉매 활성 대역 (5)으로부터의 출구 이후, 및 열 교환기 (12) 내로의 입구 이전의 반응 기체 혼합물의 온도 증가가 15분 이상의 기간에 걸쳐 선형으로 증가하기 시작하는 시점으로서 정해지는 것인 방법.

- 제1항 또는 제2항에 있어서, 반응기 (1)가, 어느 하나가 다른 하나에 잇따라 배열된 2개 이상의 촉매 활성 대역 (5)을 가지며; 최종 전환율을 기준으로 전환율이 1%를 초과하게 변동하지 않기 시작하는 시점이, 각각의 촉매 활성 대역 (5)으로부터의 출구에서의 반응 기체 혼합물의 온도 증가가 직전 촉매 활성 대역 (5)으로부터의 출구에서의 온도 증가에 비해 훨씬 더 큰 정도로 증가하기 시작하는 시점으로서 정해지는 것인 방법.

- 제1항 내지 제3항 중 어느 한 항에 있어서, 반응 기체 혼합물의 온도 증가가, 최종 전환율을 기준으로 전환율이 1%를 초과하게 변동하지 않기 시작하는 시점을 기준으로 하여, 4 K를 초과하지 않을 때까지, 자가열 기체-상 탈수소화의 제조 모드가 작동되는 것인 방법.

- 제4항에 있어서, 반응 기체 혼합물의 온도 증가가, 최종 전환율을 기준으로 전환율이 1%를 초과하게 변동하지 않기 시작하는 시점을 기준으로 하여, 3 K를 초과하지 않을 때까지, 자가열 기체-상 탈수소화의 제조 모드가 작동되는 것인 방법.

- 제1항 내지 제5항 중 어느 한 항에 있어서, 반응 혼합물의 온도 증가가, 최종 전환율을 기준으로 전환율이 0.5%를 초과하게 변동하지 않기 시작하는 시점을 기준으로 하는 것인 방법.

- 제6항에 있어서, 배출 라인 (11)으로부터의 반응 기체 혼합물의 출구에서의 반응 기체 혼합물의 온도 증가가, 최종 전환율을 기준으로 전환율이 0.2%를 초과하게 변동하지 않기 시작하는 시점을 기준으로 하는 것인 방법.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 각 경우에 하나의 제조 모드 및 하나의 재생 모드를 포함하는 각각의 작동 사이클에서 총 작동 시간의 15% 이하가 재생 모드에 이용되는 것인 방법.

- 제8항에 있어서, 각 경우에 하나의 제조 모드 및 하나의 재생 모드를 포함하는 각각의 작동 사이클에서 총 작동 시간의 10% 이하, 바람직하게는 5% 이하가 재생 모드에 이용되는 것인 방법.

- 제1항 내지 제9항 중 어느 한 항에 있어서, 탈수소화할 탄화수소-포함 기체 스트림 (2)이 2개 이상의 위치에서, 바람직하게는 보다 높은 질량 유동을 갖는 주요 스트림 및 주요 스트림에 비해 보다 낮은 질량 유동을 갖는 하나 이상의 이차적 스트림으로서 열 교환기 (12)로 도입되는 것인 방법.

- 제1항 내지 제10항 중 어느 한 항에 있어서, 탈수소화할 탄화수소-포함 기체 스트림 (2)에 대하여 열 교환기 (12)에 더하여 하나 이상의 추가의 가열 수단이 제공된 것인 방법.

- 제1항 내지 제11항 중 어느 한 항에 있어서, 어느 하나가 다른 하나의 상부에, 어느 하나가 다른 하나의 옆에 및 어느 하나가 다른 하나에 뒤이어 적층된 모노리스 (4)로 구성된 패킹을 각각 갖는 2개 이상의 촉매 활성 대역 (5)이 내부 영역 (A)에 제공되고, 여기서

- 동일한 촉매 활성 대역 (5) 내의 모노리스 (4)들은 바람직하게는 각각 상이한 촉매 활성을 갖고/거나

- 2개 이상의 촉매 활성 대역 (5)이 각각 상이한 촉매 활성을 갖는 것인 방법. - 제1항 내지 제12항 중 어느 한 항에 있어서, 하우징 (G)이 각기둥으로서 구성되고, 각기둥으로서 구성된 하우징 (G)의 측벽이 개별적으로 제거될 수 있어 촉매 활성 대역 (5)의 전체 패킹 또는 패킹의 개별 모노리스 (4)가 교체될 수 있도록 구성된 것인 방법.

- 제1항 내지 제13항 중 어느 한 항에 있어서, 바람직하게는 반응 기체 혼합물의 응축 후에, 및 반응 기체 혼합물이 후처리 플랜트를 통과하기 전에, 배출 라인 (11)을 통해 반응기 (1)로부터 나오는 반응 기체 혼합물에 대한 저장소가 제공된 것인 방법.

- 제1항 내지 제14항 중 어느 한 항에 있어서, 자가열 기체-상 탈수소화가 프로판, 부탄, 이소부탄, 부텐 또는 에틸벤젠의 탈수소화인 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP11176328 | 2011-08-02 | ||

| EP11176328.0 | 2011-08-02 | ||

| PCT/EP2012/064987 WO2013017608A1 (de) | 2011-08-02 | 2012-08-01 | Kontinuierliches verfahren zur durchführung von autothermen gasphasendehydrierungen |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140068035A true KR20140068035A (ko) | 2014-06-05 |

Family

ID=46598538

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147005010A KR20140068035A (ko) | 2011-08-02 | 2012-08-01 | 자가열 기체 상 탈수소화를 수행하기 위한 연속적 방법 |

Country Status (7)

| Country | Link |

|---|---|

| EP (1) | EP2739386B1 (ko) |

| JP (1) | JP6109169B2 (ko) |

| KR (1) | KR20140068035A (ko) |

| CN (1) | CN103958048B (ko) |

| EA (1) | EA201490316A1 (ko) |

| MY (1) | MY185004A (ko) |

| WO (1) | WO2013017608A1 (ko) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200034318A (ko) * | 2018-09-21 | 2020-03-31 | 주식회사 엘지화학 | 1,3-부타디엔의 제조방법 |

| KR20200034315A (ko) * | 2018-09-21 | 2020-03-31 | 주식회사 엘지화학 | 1,3-부타디엔의 제조방법 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9611191B2 (en) | 2012-12-12 | 2017-04-04 | Basf Se | Reactor for carrying out an autothermal gas-phase dehydrogenation |

| KR20160021207A (ko) * | 2013-06-17 | 2016-02-24 | 바스프 에스이 | 불균질 미립자 촉매 상에서 발열 기체 상 반응을 수행하는 방법 및 시스템 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3637524A (en) * | 1968-07-11 | 1972-01-25 | Atlantic Richfield Co | Halide addition and distribution in the reactivation of platinum group catalysts |

| FR2511671A1 (fr) * | 1981-08-18 | 1983-02-25 | Davy Mckee Ag | Procede de deshydrogenation |

| US4560815A (en) * | 1983-04-25 | 1985-12-24 | The Babcock & Wilcox Company | Automated catalyst regeneration in a reactor |

| DE3416672A1 (de) * | 1984-05-05 | 1985-11-07 | Veba Oel AG, 4650 Gelsenkirchen | Verfahren zum dehydrieren von kohlenwasserstoffen |

| US5405814A (en) * | 1990-07-25 | 1995-04-11 | Mobil Oil Corporation | Olefin conversion catalyst regeneration |

| WO1998056112A2 (en) | 1997-06-06 | 1998-12-10 | Koninklijke Philips Electronics N.V. | Oscillator frequency-drift compensation |

| DE19743667B4 (de) | 1997-10-02 | 2004-07-01 | Robert Bosch Gmbh | Anordnung zum Regeln des Ladedrucks einer Brennkraftmaschine |

| JP4736299B2 (ja) * | 1999-12-28 | 2011-07-27 | ダイキン工業株式会社 | 変成装置 |

| WO2001076731A1 (en) * | 2000-04-05 | 2001-10-18 | Hydrogen Burner Technology, Inc. | Pulsed flow, fuel-processing system |

| DE10047642A1 (de) * | 2000-09-26 | 2002-04-11 | Basf Ag | Verfahren zur Dehydrierung von Kohlenwasserstoffen |

| MY135793A (en) | 2002-07-12 | 2008-06-30 | Basf Ag | Method for the production of butadiene from n-butane |

| DE10246119A1 (de) * | 2002-10-01 | 2004-04-15 | Basf Ag | Verfahren zur Herstellung von wenigstens einem partiellen Oxidations- und/oder Ammoxidationsprodukt des Propylens |

| DE102005061626A1 (de) * | 2005-12-21 | 2007-06-28 | Basf Ag | Verfahren der kontinuierlichen heterogen katalysierten partiellen Dehydrierung wenigstens eines zu dehydrierenden Kohlenwasserstoffs |

| US7842846B2 (en) | 2006-03-30 | 2010-11-30 | Basf Aktiengesellschaft | Process for heterogeneously catalyzed partial dehydrogenation of at least one hydrocarbon to be dehydrogenated |

| DE102006060509A1 (de) * | 2006-12-19 | 2008-06-26 | Basf Se | Reaktor zur Durchführung einer kontinuierlichen Oxidehydrierung sowie Verfahren |

| DE102007006647A1 (de) * | 2007-02-06 | 2008-08-07 | Basf Se | Verfahren zur Regenerierung eines im Rahmen einer heterogen katalysierten partiellen Dehydrierung eines Kohlenwasserstoffs deaktivierten Katalysatorbetts |

| DE102007036750A1 (de) * | 2007-08-03 | 2009-02-05 | Uhde Gmbh | Regeneration von Katalysatoren zur Dehydrierung von Alkanen |

| CN201276506Y (zh) * | 2008-07-29 | 2009-07-22 | 徐志刚 | 芳香饱和烃类催化反应脱氢反应器 |

| JP5447895B2 (ja) * | 2009-12-01 | 2014-03-19 | ビーエーエスエフ ソシエタス・ヨーロピア | 自熱式の気相脱水素を実施するための反応器 |

| KR20130130791A (ko) * | 2010-12-21 | 2013-12-02 | 바스프 에스이 | 자열 기상 탈수소화를 수행하기 위한 반응기 |

-

2012

- 2012-08-01 KR KR1020147005010A patent/KR20140068035A/ko not_active Application Discontinuation

- 2012-08-01 WO PCT/EP2012/064987 patent/WO2013017608A1/de active Application Filing

- 2012-08-01 EP EP12740993.6A patent/EP2739386B1/de not_active Not-in-force

- 2012-08-01 MY MYPI2014000093A patent/MY185004A/en unknown

- 2012-08-01 CN CN201280036091.3A patent/CN103958048B/zh not_active Expired - Fee Related

- 2012-08-01 JP JP2014523309A patent/JP6109169B2/ja not_active Expired - Fee Related

- 2012-08-01 EA EA201490316A patent/EA201490316A1/ru unknown

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200034318A (ko) * | 2018-09-21 | 2020-03-31 | 주식회사 엘지화학 | 1,3-부타디엔의 제조방법 |

| KR20200034315A (ko) * | 2018-09-21 | 2020-03-31 | 주식회사 엘지화학 | 1,3-부타디엔의 제조방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2739386B1 (de) | 2015-06-10 |

| CN103958048B (zh) | 2016-11-16 |

| MY185004A (en) | 2021-04-30 |

| EA201490316A1 (ru) | 2014-11-28 |

| JP2014529485A (ja) | 2014-11-13 |

| JP6109169B2 (ja) | 2017-04-05 |

| EP2739386A1 (de) | 2014-06-11 |

| CN103958048A (zh) | 2014-07-30 |

| WO2013017608A1 (de) | 2013-02-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11649164B2 (en) | Plant and process for producing synthesis gas | |

| US8697016B2 (en) | Reactor for carrying out autothermal gas-phase dehydrogenations | |

| US8802019B2 (en) | Reactor for carrying out an autothermal gas-phase dehydrogenation | |

| Aartun et al. | Hydrogen production from propane in Rh-impregnated metallic microchannel reactors and alumina foams | |

| USRE44822E1 (en) | Process for heterogeneously catalyzed partial dehydrogenation of at least one hydrocarbon to be dehydrogenated | |

| US8852538B2 (en) | Reactor for carrying out an autothermal gas-phase dehydrogenation | |

| EP2249954B1 (en) | Catalytic reactor | |

| KR20130130791A (ko) | 자열 기상 탈수소화를 수행하기 위한 반응기 | |

| EP2739388B1 (de) | Reaktor zur durchführung einer autothermen gasphasendehydrierung | |

| KR20140068035A (ko) | 자가열 기체 상 탈수소화를 수행하기 위한 연속적 방법 | |

| KR20150086391A (ko) | 자열 기체-상 탈수소화의 수행을 위한 반응기 | |

| US11286427B2 (en) | Reverse flow reactors having high purge efficiencies while containing asymmetric feeds, methods of using same, and pyrolysis products made from same | |

| KR102523314B1 (ko) | 촉매 기상 반응을 수행하기 위한 방법, 튜브 다발 반응기, 및 반응기 시스템 | |

| US9611191B2 (en) | Reactor for carrying out an autothermal gas-phase dehydrogenation | |

| US9012707B2 (en) | Continuous process for carrying out autothermal gas-phase dehydrogenations | |

| US11279884B2 (en) | Reverse flow reactors having low maldistribution parameter while containing asymmetric feeds, methods of using same, and pyrolysis products made from same | |

| US20110060149A1 (en) | Process for preparing ethylene oxide | |

| KR101652597B1 (ko) | 보강판을 구비한 촉매 스크린 | |

| RU2574254C1 (ru) | Способ получения синтез-газа и устройство для его осуществления |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |