KR20130141489A - 유체물의 층상 제조의 첨가물 제조 장치 및 제조 방법 - Google Patents

유체물의 층상 제조의 첨가물 제조 장치 및 제조 방법 Download PDFInfo

- Publication number

- KR20130141489A KR20130141489A KR1020137010116A KR20137010116A KR20130141489A KR 20130141489 A KR20130141489 A KR 20130141489A KR 1020137010116 A KR1020137010116 A KR 1020137010116A KR 20137010116 A KR20137010116 A KR 20137010116A KR 20130141489 A KR20130141489 A KR 20130141489A

- Authority

- KR

- South Korea

- Prior art keywords

- foil

- liquid

- orifice

- manufacturing apparatus

- additive manufacturing

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/10—Processes of additive manufacturing

- B29C64/106—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material

- B29C64/124—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material using layers of liquid which are selectively solidified

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C67/00—Shaping techniques not covered by groups B29C39/00 - B29C65/00, B29C70/00 or B29C73/00

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/02—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould

- B29C35/08—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation

- B29C35/0805—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/20—Apparatus for additive manufacturing; Details thereof or accessories therefor

- B29C64/205—Means for applying layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/20—Apparatus for additive manufacturing; Details thereof or accessories therefor

- B29C64/245—Platforms or substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y30/00—Apparatus for additive manufacturing; Details thereof or accessories therefor

Abstract

접촉면(181)을 갖는 이동 가능한 포일 안내 스테이지(180)를 포함하고, 또 상기 접촉면의 대향 측면 상에 한 쌍의 상부 및 하부 포일 안내 요소(190, 191)를 포함하는 첨가물 제조 장치가 제공되고, 상기 하부 포일 안내 요소(190)는 상기 하부 포일 안내 요소(190)는, 포일을 상기 유체물(50)에 대해 정지시킨 상태에서, 유체물을 따라 상기 포일 안내 스테이지의 운동에 의해 상기 유체물(50)과 접촉하는 상기 접촉면을 향해 또는 상기 접촉면으로부터 액체층(30)을 포함하는 상기 포일(6)을 안내하기 위해 상기 접촉면(181)으로부터 이격된 상기 포일 높이 위치(H0)를 규정한다. 상기 포일 상에 배치되고, 또 상기 유체물과 접촉하는 상기 액체층 내의 적어도 일부의 교차 패턴을 적어도 부분적으로 고화시키기 위해 에너지 공급원(90)이 배치된다.

Description

본 발명은 유체물(tangible object)의 층상 제조를 위한 첨가물(additive) 제조 장치에 관한 것이다.

포일과 유체물 사이에 소량의 액체를 가압(press)하여 고화될 수 있는 얇은 액체층을 제공하는 것이 공지되어 있다. 이 가요성 포일은 고화 복사선에 대해 투과적인 것이 바람직하다. 유체물의 최초에 형성된 고체층은 상기 액체를 선택적으로 고화시킴으로써 캐리어 플레이트의 하면에 부착된다. 연속하여 형성된 각각의 고체층은 이전에 형성된 고체층에 각각 부착된다.

새로운 층의 고화 후 마다, 포일 안내 스테이지는 포일로부터 최후의 형성된 고체층을 분리시키기 위해 이동되어 포일 상에 부착된 이전에 고화된 층들로부터 포일을 박리시킨다. 액체층의 고화되지 않은 부분들은 포일 상에 잔류하고, 이것은 새로운 고화가 개시될 때 재조정될 필요가 있다.

생산 공정의 속도를 증가시켜 층의 품질을 향상시키기 위한 요구가 존재한다.

본 발명의 제 1 양태에 따르면, 첨가물 제조 장치로서, 유체물(50)을 지지할 수 있는 캐리어 플레이트(150); 액체층(30)을 지지할 수 있는 포일(6)로서, 상기 캐리어 플레이트(150) 및 포일(6)은 상기 액체층(30)을 상기 캐리어 플레이트 또는 상기 유체물(50)과 접촉시키기 위해 상호에 대해 상대 운동할 수 있는, 포일(6); 상기 포일 상에 배치되고, 또 상기 유체물과 접촉하는 상기 액체층 내의 적어도 일부의 교차 패턴을 적어도 부분적으로 고화시키도록 구성되는 에너지 공급원(90); 및 제 1 어플리케이터를 포함하는 상기 포일(6) 상에 상기 액체층(30)을 도포하기 위한 어플리케이터 시스템(2)으로서, 상기 제 1 어플리케이터는, 액체가 오리피스를 통해 상기 포일에 공급되는 공급 상태를 제공하는 단계와 액체가 상기 오리피스를 통해 상기 포일로부터 흡수되는 흡수 상태를 제공하는 단계를 교대로 실행하도록 구성되는, 어플리케이터 시스템(2)을 포함하는, 첨가물 제조 장치가 제공된다. 단일의 오리피스가 공급 및 흡수의 양자를 위해 사용될 수 있고, 또는 다른 오리피스가 공급 상태 및 흡수 상태를 위한 동일한 어플리케이터에 사용될 수 있다. 이 어플리케이터는 이동 가능한 것일 수 있고, 공급 상태 또는 흡수 상태는 어플리케이터의 운동에 따를수 있다.

다른 양태에서, 유체물의 층상 제조 방법으로서, 접촉면을 갖고, 또 상기 접촉면의 대향 측면 상에 한 쌍의 상부 및 하부 포일 안내 요소들을 포함하는 포일 안내 스테이지를 이동시키는 단계로서, 상기 하부 포일 안내 요소는, 상기 포일의 일부를 상기 유체물에 대해 정지시킨 상태에서, 상기 유체물을 따라 상기 포일 안내 스테이지의 운동에 의해 상기 유체물과 접촉하는 상기 접촉면을 따라, 포일 높이 위치(H0)로부터 액체층을 포함하는 상기 포일의 일부를 안내하기 위해, 상기 접촉면으로부터 이격된 상기 포일 높이 위치(H0)를 규정하는, 포일 안내 스테이지를 이동시키는 단계; 상기 포일 상에 상기 액체층을 도포함으로써 액체 공급 상태를 제공하는 단계; 상기 포일 상에 배치되고, 또 상기 유체물과 접촉하는 상기 액체층 내의 적어도 일부의 교차 패턴을 에너지 공급원에 의해 적어도 부분적으로 고화시키는 단계; 및 액체가 상기 포일로부터 상기 포일 안내 스테이지와 함께 이동 가능한 오리피스 내로 흡수되는 액체 흡수 상태를 제공하는 단계로서, 상기 흡수 상태는, 상기 적어도 일부의 교차 패턴의 고화 후에, 상기 액체를 상기 포일로부터 상기 오리피스 내로 흡수시키도록 상기 오리피스의 운동 방향에 따라, 액체 흡수 상태를 제공하는 단계를 포함한다.

본 발명의 구체적인 실시형태들은 종속 청구항들에서 설명된다.

본 발명의 이들 및 기타 양태들은 이하에서 설명되는 실시형태들로부터 쉽게 알 수 있고, 또 명확해질 것이다.

본 발명의 추가적 세부, 양태들 및 실시형태들은 초면을 참조하여 단지 일례로서 설명될 것이다.

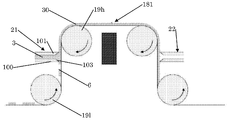

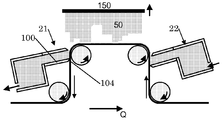

도 1은 어플리케이터 시스템의 제 1 실시형태를 도시하는 도면,

도 2는 서브 스테이지들 상에 제공되는 어플리케이터 시스템의 제 2 실시형태를 도시하는 도면,

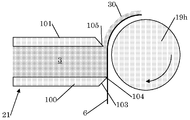

도 3은 대안적 쐐기형의 플레이트 구성의 상세도를 도시하는 도면,

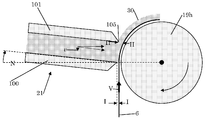

도 4는 액체 공급의 유리한 위치를 도시하는 도면,

도 5는 도 4의 실시형태의 변형예를 도시하는 도면,

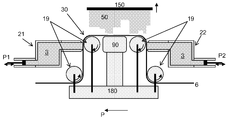

도 6은 2개의 가압된 오리피스들을 갖는 실시형태를 도시하는 도면,

도 7은 제어 가능한 경사각을 갖는 오리피스들의 추가의 실시형태를 도시하는 도면.

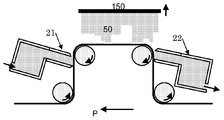

도 2는 서브 스테이지들 상에 제공되는 어플리케이터 시스템의 제 2 실시형태를 도시하는 도면,

도 3은 대안적 쐐기형의 플레이트 구성의 상세도를 도시하는 도면,

도 4는 액체 공급의 유리한 위치를 도시하는 도면,

도 5는 도 4의 실시형태의 변형예를 도시하는 도면,

도 6은 2개의 가압된 오리피스들을 갖는 실시형태를 도시하는 도면,

도 7은 제어 가능한 경사각을 갖는 오리피스들의 추가의 실시형태를 도시하는 도면.

이하 본 발명에 따른 시스템(1)을 도시하는 도 1을 참조한다. 고화 방법은 일방향 방법 또는 양방향 방법으로 적용될 수 있으나, 양방향 사용의 이점은 새로운 사이클이 개시될 수 있기 전에 모든 공정 스테이지가 그 개시 위치로 복귀되어야 하는 것을 방지함으로써 공정 소요 시간이 이득을 얻는 것일 수 있다. 대신에, 일방향으로의 일회의 패스(pass) 후, 스테이지(들)은 즉시 역전되어 반대 방향으로 공정이 개시될 수 있다. 이것은 기계에서 어떤 경면 대칭을 요구하고, 따라서 어떤 요소들은 방향이 절환될 때 기능을 절환시킬 수 있다.

이 실시형태에서, 시스템(1)은, 도시된 실시예에서, 액체(3)로 충전되는 액체 어플리케이터(2)를 포함한다.

이 시스템(1)은 가요성 포일(6) 형태의 구조물 형상을 더 포함한다. 포일(6) 상에는 액체층이 유체물(50)과 접촉되기 위해 제한된 높이로 형성된다. 이 시스템(1)은, 유체물(50)의 고체층을 얻기 위해, 구조물 형상(6)에 접촉하는 액체(3)의 층의 소정의 영역(30)을 고화시키기 위한 에너지 공급원(90)을 더 포함하고, 따라서 상기 고체층은 소정의 형상을 갖는다.

하나의 실시형태에서, 에너지 공급원(90)은 상기 액체층(30)이 유체물(50)과 접촉할 때 포일(6)을 통해 패턴을 투사하도록 배치된 에너지 공급원이다. 특히, 이 에너지 공급원(90)은 액체층(30) 내에서 적어도 일부의 교차 패턴을 적어도 부분적으로 고화시키기 위해 배치된다. 에너지 공급원(90)의 광 또는 기타 복사선이 액체층(30)을 고화시킬 수 있도록 하기 위해, 구조물 형상(6)(가요성 포일; 6)은 복사선에 대해 실질적으로 투과성인 것이 바람직하다.

하나의 실시형태에서, 새로운 층의 고화 및 분리 후에 매번 캐리어 플레이트(z-스테이지)(150)는 외면에 부착된 고화된 층들을 포함하는 유체물(50)과 함께 상방향으로 이동된다. 따라서, 유체물의 층상 제조 방법은 순환식 방법이고, 여기서 설명되는 위치단계, 고화단계 및 분리단계는 함께 본 방법의 단일 순환 단계 내에 포함된다.

가요성 포일(6)은 액체층(30)을 형성하기 위해 액체(3)와 접촉되기 위한 액체 접촉면을 갖는다. 도 1에서, 가이드(180)의 적어도 하나의 접촉면(181)은 액체 접촉면의 반대측의 가요성 포일(6)의 면과 가압 접촉 상태에 있다. 도시된 실시예에서, 상기 가압 접촉은 가요성 포일(6)의 상기 반대측 면을 따라 가이드(180)의 슬라이딩 또는 롤링 운동에 의해 실현된다. 도 1에서 가이드(180)의 하측 부분들 롤러들(190, 191)에 의해 지지 플랫폼과 롤링 접촉 상태에 있다. 가이드(180)와 에너지 공급원(90)의 양자는 도 1에서 화살표(73)로 표시되는 일방향 또는 양방향으로 이 롤러들(17)을 통해 플랫폼(7)에 대해 상대 이동 가능하다. 에너지 공급원(90)은 가이드(180)에 대해 이동 될 수 있다.

도시된 실시예에서, 포일(6)은 에너지 공급원(90)으로부터의 복사선에 대해 투과성을 갖는다. 일례로서, 이하에서 방법 사이클의 수행 중의 시간 과정에서, 가이드(180) 및 에너지 공급원(90)은 도 1에서 화살표(73)의 우측 방향으로 동시에 이동하는 것으로 가정된다. 다음에, 도 1의 순간 시점에서, 층(30)의 어떤 부분들을 고화시키기 위해 유체물(50)과 접촉하는 층(30)의 접촉 부분들이 존재한다. 가이드(180)와 에너지 공급원(90)의 운동 중에, 이들 접촉하는 부분들(30)은 시간 의존적으로 변화한다. 따라서, 시간이 경과함에 따라, 이 접촉하는 부분들(30)은 특히 유체물(50)에 대한 가이드(180)의 위치에 따라 변화할 수 있다.

스테이지(180) 상에 구성되는 2 개의 포일 안내 요소들(190, 191)은, 적어도 접촉 중에 유체물(50)에 대해 포일을 정지시킨 상태에서, 유체물(50)을 따르는 운동에 의해 유체물(50)과 접촉하기 위해 접촉 높이를 향해 또는 접촉 높이로부터 포일(6)을 안내하기 위해, 유체물(50)이 액체층(30)과 접촉하는 높이(H)에 의해 규정되는 접촉 높이 및 이 접촉 높이(H)로부터 이격되는 적어도 하나의 위치(HO)를 규정한다.

이 포일(6)은 디스펜서(dispenser)(2)로부터 유체물(50)로 공급되는 고화 가능한 층 물질(30)을 운반하기 위해, 그리고 유체물(50)로부터 제거된 경화되지 않은 물질을 운반하기 위해 배치될 수 있다. 전형적으로, 경화되지 않은 물질과 포일(6) 사이의 접착력이 경화되지 않은 물질과 유체물(50) 사이의 접착력 보다 크므로, 교차 패턴의 외측의 경화되지 않은 물질은 이동하는 포일(6)에 점착한다.

도 1의 실시형태에서, 에너지 공급원(90)은 행과 열로 구성되는 다수의 개별적으로 동작할 수 있는 LED들(도시되지 않음)을 포함한다. 에너지 공급원(90)의 움직임은 제어기에 의해 제어될 수 있고, 이 제어기는 또한 LED들의 점등을 제어한다. 작동 중, 에너지 공급원(90)은 시스템의 효율적인 해상도(resolution)를 증강시키기 위해 LED 배열의 행과 열의 방향과 어떤 각도를 이루어 연장하는 방향으로 직선적으로 이동될 수 있다. 이 기술은 Nederlandse, Organisatie Voor Toegepast- Natuurwetenschappelijk Onderzoek(TNO)의 명의로 동시계속출원 중인 EP 07150447.6에 더 상세히 기재되어 있고, 이 출원은 본 양태에 관한 추가의 정보를 위해 참조에 의해 본 명세서에 포함된다. 에너지 공급원(90)은 포일(6)을 통해 경화되지 않은 물질의 층을 노출시키기 위해 돌출하는 포일 안내 요소들(190, 191) 사이에서 이동 가능한 포일 안내 스테이지(180) 상에 위치될 수 있다. 에너지 공급원은 포일(6)의 안내를 개선하기 위해 투과성 플레이트, 예를 들면, 유리 플레이트에 의해 피복될 수 있다.

다수의 개별적으로 작동할 수 있는 LED들을 포함하는 LED 광원을 이용하는 것과 교차 패턴의 적어도 일부를 부분적으로 고화시키는 것을 조합하면 유리할 수 있다. 이것을 더 설명하기에 앞서, 본 실시형태에서 사용되는 LED 광원을 다소 상세히 설명한다.

스테이지의 길이 방향을 단축하기 위해, 전형적으로 에너지 공급원(90)은, 예를 들면, 약 50 cm의 작업 영역들을 위해 길이가 제한되고, 단지 약 6 cm의 길이만이 2×2 ㎟의 요소들(각각 LED+마이크로렌즈를 갖는 '픽셀들')에 의해 실현되고, 또 1 mm의 작업-영역-폭 당 약 15 개의 픽셀들의 고해상도를 여전히 제공한다.

본 명세서에서 사용되는 '고화 가능한 물질'이라는 용어는, 예를 들면, 자외선, 레이저, 이온화 복사선(전자 빔, 감마선 또는 X선을 포함하지만 이들에 한정되지 않음), 또는 이들의 임의의 조합에 의해 고화 가능한(즉, 중합 및/또는 가교결합될 수 있는) 임의의 물질을 포함한다. 이 '고화 가능한 물질'이라는 용어는 또한 섬유 및/또는 충전재가 상호 혼합되어 있는 수지와 같은 고화 가능한 물질과 고화 불가능한 물질의 양자의 혼합물을 포함하는 복합 물질을 의미하는 것으로 해석되는 것으로 한다.

부분 경화는 교차 패턴의 외측의 층으로부터 경화되지 않은 물질을 제거하는 중에 교차 패턴이 안정한 상태를 유지하는 정도로의 경화를 포함한다. 고화 가능한 물질은 완전히 경화되지 않지만, 교차 패턴의 외측의 경화되지 않은 물질을 제거하는 단계 중에, 물질이 충분히 안정화되어 경화되지 않은 물질과 함께 제거되지 않는 정도까지 고화된다.

교차 패턴의 완전 고화는 일정한 노출 시간을 필요로 한다. 교차 패턴의 부분 고화는 더 낮은 등급까지 패턴을 고화시키는 것을 의미한다. 에너지 공급원이 완전 고화를 실행시키는 전력과 동일한 전력으로 작동되는 경우, 노출은 단축될 수 있고, RM 및 RP 공정의 속도는 증대된다.

액체로부터 고체로 자외선에 의해 경화되는 수지의 천이는 소위 겔화 점(겔화 점)을 통과한다. "이 겔화 점에서, 겔 또는 불용성 중합체 분급물(fraction)의 가시적 형성이 일차로 관찰된다. (이 겔화 점은 기포의 상승 실패에 의해 측정되는 바와 같이 시스템이 유동성을 상실하는 점으로서 대안적으로 취해진다.) 겔은 중합체 분자들이 상호 가교결합되어 거시적 분자를 형성하는 무한 망상조직의 형성에 대응한다. 겔은 실제로 하나의 분자로 간주된다. 중합체의 비 겔화 부분은 용매에 가용성을 유지하고, 졸이라 부른다. 중합화 및 겔화가 겔화 점을 초과하여 진행함에 따라, 겔의 양은 점점 더 많은 졸 내의 중합체 사슬들이 겔에 가교결합됨에 따라 졸을 희생하여 증대된다. 반응 혼합물은 무한 점성의 중합체로 변환된다." George Odian, "중합화의 원리", 4판.

더 많은 고화는 더 많은 결합들, 예를 들면, 가교결합들을 형성하여, 물질의 더 높은 탄성계수를 실현한다. 부분 고화에서 요구되는 고화의 정도는 물질의 겔화 점 정도까지 또는 겔화 점에 근접하는 정도까지 고화 가능한 물질을 고화시킴으로써 한정될 수 있고, 교차 패턴은 이 교차 패턴의 외측의 층으로부터 경화되지 않은 물질을 제거하는 중에 안정한 상태를 유지한다. 실제로, 겔화 점 정도 또는 겔화 점이 근접하는 정도까지의 고화는 겔화 점 정도의 약 80% 내지 120%의 범위 내의 정도로서 해석될 수 있다.

교차 패턴의 적어도 일부를 경화시키는 것은 전술한 부분 고화와 대조적으로 고화 가능한 물질(3)의 층 내의 래스터(raster) 패턴의 완전 고화도 포함하고, 상기 래스터 패턴은 경화되지 않은 물질을 유지하도록 치수가 결정된다. 따라서, 이 물질은 완전 경화될 수 있으나, 완전한 교차 패턴 대신 래스터 패턴만이 경화된다.

래스터 패턴을 고화시키기 위해 노출되어야 하는 물질의 양은 완전한 교차 패턴을 고화시키기 위한 것보다 적다. 레이저 광원은, 예를 들면, 더 짧은 경로를 이동할 수 있고, 이것은 RP 및 RM 속도를 증대시킨다.

교차 패턴의 부분 고화 및 적어도 일부의 고화, 예를 들면, 특정 정도까지만의 교차 패턴의 래스터의 고화의 조합이 또한 가능하다. 이것은 RP 및 RM 공정을 더 가속시킬 수 있다.

증발을 감소시키기 위해, 포일이 유체물(50)로부터 분리된(박리된) 영역들 내의 포일로부터 수지를 제거하는 것이 유리하다. 이 것은 캐리지(180)와 함께 이동하는 제거기 또는 스퀴지(squeegee; 1001)를 추가하고, 따라서 물질 리저버(3)를 형성함으로써 실시된다. 도면으로부터 볼 수 있는 바와 같이, 스퀴지는 포일에 인접하는 쐐기 측부를 갖는 쐐기형의 플레이트 부분으로서 형성된다. 바람직하게 이 스퀴지는 포일(6)과 약 10 도의 각도(α)를 이루고, 즉 쐐기 측부는 포일(6)의 평면에 대해 각을 이룬다. 이 개략 각도는 일 방향으로는 최상의 박리 기능을 갖고, 반대 방향으로는 수지의 통과를 허용하는 기능을 가짐으로써, 포일 상에 잔류하는 모든 수지를 기계의 에지에 밀어 넣기 보다 회수하는 것으로 판명되었다.

쐐기형의 플레이트 부분은 쐐기 측으로부터 이격되는 측 상에 수지를 유지한다. 따라서, 리저버(3)는 스퀴지(1001)에 의해 그리고 포일(6)의 상방향으로 주행하는 부분에 의해 주위 전체가 포위된다. 스퀴지(1001)는 하부 롤러(190)의 샤프트들을 통과시키기 위한 개구들과 샤프트 통과부 주위의 시일들을 갖는 연장부를 포함할 수 있다. 양방향 실시형태에서, 리저버(3)는 롤러(190)의 각 측 상에 형성된다. 따라서, 어플리케이터(2)는 쐐기 측(103)을 갖는 쐐기형의 플레이트 부분(1001)을 노출하고, 이 쐐기형의 플레이트 부분(1001)은 쐐기 측(103)으로부터 이격되는 측 상의 수지를 포위하고, 이 쐐기 측부는 포일의 평면에 인접하고 포일의 평면에 대해 각을 이룬다.

포일 안내 스테이지의 각 측 상에는 액체층(30)을 제공하는 프로파일형 롤러(예를 들면, 메이어 바(Meyer bar))(190)가 존재할 수 있다. 이 도포 롤러(190)는 액체 조(bath; 3)로부터 이격되는 측 상에 수지 층을 도포하도록 배치된다. 이 실시형태에서, 쐐기형의 플레이트 부분(1001)은 프로파일형 도포 롤러(190)에 대향하여 배치되어 수지 조(3)를 형성한다.

하나의 실시형태에서, 코우터 바(coater bars; Meyer bars)에 의해 제공되는 액체층(30)의 두께는 다음 층의 두께와 적어도 동일하지만 약간 두꺼운 것이 바람직하다. 예를 들면, 50 ㎛의 층을 적층하기 위해, 액체층(30)을 위해 우수한 값은 약 70 내지 80 ㎛이다. 따라서, 이 액체층(30)을 구비하는 포일이 유체물을 향해 이동되면, 포일과 이 유체물 상의 이전 층 사이의 50 ㎛의 공간은 액체 수지로 완전히 충전된다. 여분의 수지(20 내지 30 ㎛)는 유체물을 향해 포일을 상승시키는 롤러의 전면을 향해, 또는 지금까지 적층된 유체물 내에 존재할 수 있는 공간 내로 횡방향을 향해 가압된다.

메이어 바의 리저버 측으로부터 메이어 바의 노출 유닛 측까지 메이어 바의 함몰부들 내에서 수송되는 수지의 양이 원하는 두께(본 실시예에서, 70 내지 80 ㎛)의 액체층(30)을 제공하는데 충분하도록, 액체층(30)을 제공하는 롤러들(예를 들면, 메이어 바)는 널링가공되거나 프로파일형인 것이 바람직하다. 함몰부들 내의 액체는 메이어 바의 후측의 포일 상에 일부만이 잔류하고, 일부는 메이어 바 상에 체류한다는 것에 주목해야 한다. 그러므로, 함몰부의 크기는 실험적으로 결정되어야 한다. 메이어 바의 전형적인 그루브의 폭은 0.5 mm이고, 그루브의 높이도 약 0.5 mm일 수 있다. 바의 그루브의 외측 융기부들은 포일로부터 약 50 마이크론 이격된다.

양호하게 수행되는 적층 공정을 위해, 노출과 포일로부터의 분리 사이에, 새롭게 형성된 층이 유체물의 이전에 적층된 층들에 부착되도록 수지는 어느 정도까지 경화되어야 한다. 365 nm에서 노출되는 많은 수지들, 예를 들면, DSM Somos®8120(에폭시 아크릴레이트)의 경우, 고화는 고온에서 더 신속하다. 실제로, 하나의 실시형태에서, 전술한 수지는 실온을 초과하는 온도, 바람직하게는 약 30 내지 40℃ 사이의 온도에서 사용되는 경우에 양호하게 실행되는 것이 판명된다.

액체층(30)에 대면하는 포일 측은 (완전 또는 부분) 경화된 수지로부터 용이하게 분리되어야 한다는 것이 주목된다. 이 상태에 부합하는 물질은 TPX(벌크), 실리콘(다른 물질의 포일 상에 코팅으로서 도포됨), 및 용이한 분리가 가능한 기타 물질들이 포함되지만, 이들 물질에 한정되지 않는다.

본 발명의 방법 및 시스템은 약 365 내지 375 nm의 자외선에 의한 노출을 이용하여 아크릴레이트 및 에폭시(및 에폭시-아크릴레이트) 수지를 이용하여 성공적으로 시험되었다. 이들 중 다음의 시판의 유형들이 있다.

DSM Somos 8120(에폭시-아크릴레이트)

Envisiontec R5 Profactory(아크릴레이트)

포일의 하면과 노출 헤드의 상면이 극히 매끈한 경우에 반데르발스 힘에 기인되어 발생할 수 있는 이 표면들 사이의 점착을 방지하기 위해, 활석 분말 등을 이용한 극히 경미한 마찰이 가해질 수 있다.

도 2는 스테이지가 하부 및 상부 롤러들(19aL, 19aH), 에너지 공급원(90) 및 하부 및 상부 롤러들(19bL, 19bH)을 각각 지지하는 서브 스테이지들로 분할된 양방향 실시형태의 추가의 개시를 제공한다. 이 양방향 사용의 경우, 전술한 단일의 스테이지와 달리 노출 유닛(180c) 및 이 노출 유닛의 양측 상의 설비(180a 및 180b)를 위한 유리하게 분할된 서브 스테이지들이 사용된다. 이것은 다른 하위 공정을 위해 요구되는 시간에 따라 스테이지 사이의 거리가 운동 방향을 위해 최적화될 수 있다는 이점을 갖는다.

- 여기서 도시된 바와 같이 제 1 공정 단계는 우측에서 좌측 방향(74)으로 실행된다. 하측 롤러(19aL)는 액체층(30)을 제공하는 기능을 갖고, 상부 롤러(19aH)는 레벨(H)까지 코팅된 포일을 상승시키는 기능을 갖는다.

- 롤러들(19aL, 19aH)의 반대측의 노출 헤드(90)의 측 상에서,

상부 롤러(19bH)는 박리 롤러의 기능을 갖고, 하부 롤러(19bL)는 다시 하부 레벨까지 포일을 안내하는 기능을 갖는다.

- 단일의 사이클이 우측으로부터 좌측으로 완전히 수행된 후(포일은 제품으로부터 완전히 박리됨), 새로운 사이클이 좌측으로부터 우측으로 즉각 개시될 수 있다. 이제 19bH 및 19aH의 기능은 교환되고, 19bL 및 19aL의 기능이 교환된다.

- 따라서, 상부 롤러들(19bH, 19aH)은 상승 및 박리의 양 기능에 적합하도록 설계된다.

추가하여, 하부 롤러들(19aL, 19bL)은 정확한 두께의 액체층(30)의 제공 및 포일 안내의 양자에 적합하도록 배치된다. 리저버는 양측에 존재한다(X2a, X2b).

스퀴지들(X4a, X4b)은 (수지가 스퀴지들에 의해 한정되는 공간 내에 유지되어야 하는 것이 바람직한 경우에도) 일방향 용도의 경우에도 양측에 존재하는 것이 바람직하다는 것에 주의해야 한다.

도 3은 대안적 쐐기형의 플레이트 구성의 상세도를 도시한다. 이전의 실시형태에서, 쐐기형의 플레이트는 이 플레이트의 일측 상에 액체를 유지하도록 배치되었으나, 다른 실시형태에서, 이 쐐기형의 플레이트는 액체층(30)이 형성될 때만 주위 환경에 노출되는 상태로 액체층(30)을 가하도록 구성되는 슬롯형 오리피스(21)를 형성하도록 제 2 쐐기형의 플레이트를 구비할 수 있다. 이 구성에서, 오리피스(21) 내의 액체 체적(3)이 노출되지 않으므로, 주위에 대한 액체층(30)의 노출은 이전의 실시형태에 비해 더욱 감소된다. 플레이트 부분(100)은 제 2 쐐기 형상의 플레이트(101) 부분에 대향하여 배치되어 수지 공급을 위한 오리피스(21)를 형성한다. 양호하게 수행되는 공정을 위해, 제 2 쐐기 형상의 플레이트 부분(101)는 제 1 플레이트 부분(100)으로부터 이격되는 측 상에 수지 층(30)을 도포하기 위해 50 내지 200 마이크론의 범위로 포일에 대한 최소의 거리를 규정한다. 이 오리피스(21)는, 저벽 및 상벽이 쐐기 형상의 플레이트 부분들(100, 101)에 의해 형성되는 평평한 장방형 체널로서의 형상을 갖는다.

이 플레이트 부분(100)은 포일(6)로부터 약간 이격될 수 있고, 전형적으로 쐐기 측(103)은 10 내지 100 마이크론의 범위로 포일로부터 최소의 거리를 규정한다. 이 작은 간극은 포일 장력을 감소시킬 수 있고, 또한 이것은 스테이지(180)로부터 이격된 영역 내의 액체로부터 포일을 이격 상태에 유지할 수 있는 제거 기능을 수행하고, 또한 액체층 내로의 산소 확산이 허용할 수 없는 레벨에 도달하는 것이 방지되도록 주위 환경에 노출되는 것을 방지함으로써 액체를 양호한 상태에 유지함과 동시에 어플리케이터 포일(6)의 기계적 마모를 방지할 수 있다. 산소는 고화 공정을 손상시킬 수 있는 수지의 과격한 중합화 공정을 억제한다. 전형적으로, 수지는 화학적 구조에 따라 에폭시 성분보다 실질적으로 더 빠르게 증발할 수 있는 아크릴레이트 성분을 포함한다. 그러므로, 주위 환경에 대한 장시간의 노출은 수지의 조성을 변화시킬 수 있고, 또 수지의 점성을 증대시킬 수 있는 증발을 초래할 수 있고, 이것은 수지의 취급을 곤란하게 한다.

대향하는 플레이트들(100, 101) 사이에 비교적 좁은 폭을 갖는 슬롯형 수지 공급원(21)의 콤팩트한 특성으로 인해, 공급은 각각의 상부 및 하부 포일 안내 요소들(19h, 19l) 사이의 임의의 위치 상에, 바람직하게는 접촉면(181)에 가능한 근접하는 상부 안내 요소(19h)에 근접하여 제공될 수 있다. 도 1 및 도 2의 실시형태들에 비해, 슬롯형 수지 공급원(21, 22)이 유체물과 접촉하게 되는 포일(6)의 섹션(181)에 매우 근접하여 설치될 수 있으므로 고화 섹션으로의 액체층의 수송 시간이 감소될 수 있다.

도 4는 액체 공급원(21)의 유리한 위치를 도시한 것으로서, 여기서 적어도 하나의 플레이트 부분들은 상부 포일 안내 요소에 인접하여 배치된다. 이 점에서, '인접하는'이라는 용어는 에지(edges)가 포일 안내 요소(19h)에 근접하는 것을 나타내기 위해 사용된다. 쐐기형의 플레이트들에 평행한 평면으로 연장하는 쐐기형의 플레이트의 하부 에지(104)와 포일 안내 요소(19h) 사이의 간극은 10 내지 200 마이크론의 범위로 포일에 대해 최소 거리를 규정한다. 이 거리는 플레이트(100) 상에 수지를 유지하기 위해 충분히 작고, 포일(6)을 손상시키지 않는다. 쐐기 플레이트(101)에 평행한 평면으로 연장하는 쐐기형의 플레이트의 상부 에지(105)와 포일 안내 요소(19h) 사이의 간극은 50 내지 200 마이크론의 범위로 포일에 대해 최소 거리를 규정한다. 이 플레이트 두께는 1 내지 3 mm 정도일 수 있다. 전형적인 층 두께는 약 100 마이크론, 바람직하게는 50 내지 250 마이크론정도이다.

이 배열은 수지 층(30)이 대기에 노출되는 시간을 더 감소시키므로 증발 및 산소 확산이 감소될 수 있고, 수지의 품질이 전체 유체물의 제작 공정 중에 제어될 수 있다.

도 5는 도 4의 실시형태의 변형예를 도시한다. 이 실시형태에서, 층 두께를 규정하는 액체 간극(II-II)은 쐐기 측(101)의 외측 에지(105)와 포일 지지체(19h) 사이에 제공되고, 이것은 포일의 장력에 실질적으로 무관하게 형성되므로 층 두께 안정성을 향상시킬 수 있다. 추가하여, 오리피스(21)는 포일(6)에 대해 평행한 평면으로부터 법선 방향(N)에 대해 약간 경사를 이루므로, 유출하는 수지(3)는 오리피스(21)에 대한 포일 운동(V)에 대항하는 약한 속도 성분(v)을 갖고 지향된다. 실제적인 포일 속도는 50 내지 100 mm/초 정도일 수 있다. 이 각을 형성하는 수지의 유출은 공기 혼입 또는 수지 내의 층 폭의 변화와 같은 층(30) 형성의 불안정성을 방지할 수 있다. 전형적인 각도는 포일의 법선에 대해 5 내지 20도 사이의 범위이고, 간극의 폭, 포일의 속도, 수지의 점성 및 수지의 표면 장력과 같은 공정 파라미터를 따를 수 있다.

도 6은 스테이지(180)의 양 측에 인접하여 실질적으로 대칭적으로 구성되는 2 개의 압력 오리피스들(21, 22)을 갖는 실시형태를 도시한다. 이 수지 공급원은 스테이지 운동 방향(P)에 따라 공급 또는 흡수 상태를 제공하는 수지 가압기(P1, P2) 를 포함한다. 따라서, 사용 시, 포일이 접촉면(181)을 향해 현재 이동하는 스테이지(180)의 측 상에서(본 도에서 이것은 좌측으로 도시되고, 오리피스(21) 및 좌측으로의 스테이지(180)의 운동 방향(P)을 갖는다), 수지 층(30)은 층의 형성을 허용하는데 충분한 경미한 과압을 제공함으로써 도포된다. 전형적인 압력은 0.5 바 정도, 플레이트 두께에 걸쳐 약 -3x10^7 Pa/m의 구배를 갖는 전형적으로 3 내지 6x10^4 Pa 정도일 수 있다.

동시에, 포일이 접촉면(181)으로부터 이격되어 이동하는 반대측(22) 상에서, 수지의 흡수가 제공되도록 오리피스 내에 경미한 부압이 제공된다. 후속 사이클에서, 스테이지의 운동 방향이 반전되면, 오리피스 내의 액체의 압력을 적절하게 변화시킴으로써 흡수 및 공급이 교대된다. 이 실시형태는 액체가 최후의 것이 최초로 방출되는 순서(last first out order)로 즉각 재사용됨과 동시에 고화를 목적으로 후속 층(30)을 제공하기 위해 신선한 액체(3)가 보급된다. 따라서, 액체의 열화는 최소로 유지된다.

도 7은 포일(6)에 대해 최소 간극 높이(도 5 참조)를 규정하는 쐐기 측의 외측 에지(104)에 근접하는 피봇 점 상에서 오리피스(21, 22)를 피봇시킴으로써 오리피스의 경사 각도를 제어하는 추가의 실시형태를 도시한다. 특히, 오리피스들( 21, 22)은 공급 또는 흡수 상태에 따라 경사진 배향을 갖는 스테이지 상에 경사 가능하게 장착된다. 실질적으로, 스테이지(180)의 양 측 상의 오리피스들은 포일에 평행한 평면으로부터의 법선 방향에 대해 약간 경사진 상태로 실질적으로 정렬된다. 도 7A는 스테이지(180)가 방향(Q)으로 우측으로 이동하는 상태의 이 실시예를 도시한 것으로서, 실제로 포일은 우측에서 상방향으로 이동하고, 오리피스(22)는 포일에 대해 평행한 평면으로부터 법선 방향에 대해 약간 경사를 이루고 배향됨으로써, 유출하는 수지는 도 5에 상세하게 도시된 바와 같이 오리피스에 대한 포일 운동에 대항하는 경미한 속도 성분을 가지고 지향된다. 동시에, 도 7A에서, 좌측 오리피스(21)는 경미한 감압을 제공함으로써 수지 흡수의 기능을 하고, 또 포일의 액체층과 오리피스의 유동 방향 사이에서 유동의 각도가 감소되는 경사 각도를 갖는다. 도 7A의 좌우측 오리피스들의 각도는 유리하게 기계적으로 조합될 수 있으나, 동일할 필요는 없다는 것에 주목한다.

도 7B는 스테이지(180)가 우측에서 좌측으로 방향(P)으로 이동하는 반전된 방향을 도시한 것으로서, 여기서 각도 및 압력은 도 7A에 대한 운동 방향에 따라 반전된다. 이 어플리케이터 시스템의 운동 방향은, 예를 들면, 유체물에 대한 방향 및/또는 포일을 따르는 방향으로서 설명될 수 있다.

제공된 상세한 도면들, 구체적인 실시예 및 특정의 배합조성은 예시의 목적에만 부합하는 것이다. 본 명세서에 기재되고 도시된 장치(12)의 구체적인 실시형태는 상하 역전된 모델(5)의 제작을 고려한 것이지만, 본 발명의 사상은 정방향의 모델을 제작하는 장치에 적용될 수 있다. 본 발명의 양태는 또한 선택적 레이저 소결(Selective Laser Sintering; SLS) 및 스테레오 리소그라피(Stereo Lithography; SL)와 같은 종래의 RP 및 RM 기술을 위한 장치에 적용될 수 있다.

오리피스들(21, 22)은 슬롯 다이 내의 국부적인 저 점성을 얻기 위해 가열 또는 초음파 여기(ultrasound excitation)를 추가로 구비할 수 있고, 이것은 액체 공급 수지 및 층 두께의 제어를 개선할 수 있고, 동시에 과압 및 부압이 제공되는 것을 감소시킬 수 있다.

전술한 명세서에서, 본 발명은 본 발명의 실시형태들의 구체적인 실시예에 관하여 설명되었다. 그러나, 첨부된 청구항에 설명된 바와 같은 본 발명의 광범위한 사상 및 범위로부터 벗어나지 않는 한 다양한 개조 및 변화가 가능하다는 것은 명백할 것이다. 더욱이, 유체물은 임의의 적절한 크기 및 형상을 가질 수 있다. 더욱이, 본 장치는 다수의 장치들 상에 물리적으로 분배될 수 있고, 기능적으로 단일의 장치로서 작동할 수 있다. 또한 기능적으로 분리된 장치를 형성하는 장치들은 단일의 물리적 장치 내에 일체화될 수 있다. 그러나, 기타 개조, 변경 및 대안도 가능하다. 따라서, 본 명세서 및 도면은 제한적인 의미라기 보다 예시적인 것으로 간주되어야 한다. 특정 실시형태들은 본 발명의 추가의 양태들로서 특정의 선택적 특징들을 상술하지만, 특별한 언급이 없거나 물리적으로 불가능하지 않는 한 본 설명은 이들 특징들의 모든 조합을 포함하고 특별히 개시한 것을 의미한다.

Claims (25)

- 첨가물 제조 장치에 있어서,

유체물(50)을 지지할 수 있는 캐리어 플레이트(150)와,

액체층(30)을 지지할 수 있는 포일(6)로서, 상기 캐리어 플레이트(150) 및 포일(6)은 상기 액체층(30)을 상기 캐리어 플레이트 또는 상기 유체물(50)과 접촉시키기 위해 서로에 대해 상대 운동할 수 있는, 포일(6)과,

상기 포일 상에 배치되고, 상기 유체물과 접촉하는 상기 액체층 내의 적어도 일부의 교차 패턴을 적어도 부분적으로 고화시키도록 구성되는 에너지 공급원(90)과,

제 1 어플리케이터를 포함하는, 상기 포일(6) 상에 상기 액체층(30)을 도포하기 위한 어플리케이터 시스템(2)으로서, 상기 제 1 어플리케이터는, 액체가 오리피스를 통해 상기 포일에 공급되는 공급 상태를 제공하는 단계와 액체가 상기 오리피스를 통해 상기 포일로부터 흡수되는 흡수 상태를 제공하는 단계를 교대로 실행하도록 구성되는, 어플리케이터 시스템(2)을 포함하는

첨가물 제조 장치. - 제 1 항에 있어서,

상기 어플리케이터 시스템은 이동 가능하고, 상기 공급 상태 또는 흡수 상태는 상기 어플리케이터 시스템의 운동 방향에 의존하는

첨가물 제조 장치. - 제 1 항 또는 제 2 항에 있어서,

상기 제 1 어플리케이터는 제 2 쐐기 형상의 플레이트 부분에 대향하여 구성되는 제 1 쐐기 형상의 플레이트 부분을 포함하여, 상기 액체층을 도포하도록 구성되는 슬롯형 오리피스를 형성하는

첨가물 제조 장치. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 어플리케이터 시스템은 상기 제 1 어플리케이터의 공급 또는 흡수 상태와 반대로 공급 또는 흡수 상태를 제공하도록 구성되는 제 2 어플리케이터를 더 포함하는

첨가물 제조 장치. - 제 1 항 내지 제 4 항 중 어느 한 항에 있어서,

상기 공급 또는 흡수 상태는 적어도 하나의 액체 가압기에 의해 가변되는

첨가물 제조 장치. - 제 5 항에 있어서,

상기 공급 상태는 과압을 공급함으로써 생성되고, 상기 흡수 상태는 부압을 공급함으로써 생성되는

첨가물 제조 장치. - 제 1 항 내지 제 4 항 중 어느 한 항에 있어서,

상기 제 1 어플리케이터의 공급 또는 흡수 상태는, 상기 제 1 어플리케이터가 상기 공급 또는 흡수 상태에 따라 경사진 배향을 갖도록 상기 제 1 어플리케이터를 피봇시킴으로써 가변되는

첨가물 제조 장치. - 제 1 항 내지 제 7 항 중 어느 한 항에 있어서,

상기 흡수 상태를 위해 사용되는 상기 제 1 어플리케이터의 오리피스와는 달리, 상기 제 1 어플리케이터의 다른 오리피스는 상기 공급 상태를 위해 사용되는

첨가물 제조 장치. - 제 4 항 내지 제 8 항 중 어느 한 항에 있어서,

상기 제 1 어플리케이터 및 상기 제 2 어플리케이터는 상호 독립적으로 이동 가능한

첨가물 제조 장치. - 제 1 항 내지 제 8 항 중 어느 한 항에 있어서,

상기 흡수 상태에서, 액체는 상기 포일 상에 배치된 상기 액체층에서 상기 적어도 일부의 교차 패턴을 부분적으로 고화시킨 후에 상기 포일로부터 흡수되고, 상기 공급 상태에서, 액체는 상기 포일 상에 배치된 상기 액체층에서 상기 적어도 일부의 교차 패턴을 부분적으로 고화시키기 전에 상기 포일에 공급되는

첨가물 제조 장치. - 첨가물 제조 장치에 있어서,

가요성 포일(6)의 형태로 구조물의 형상을 안내하도록 구성되는 이동 가능한 포일 안내 스테이지(180)로서, 상기 스테이지(180)는 접촉면(181)을 갖고, 상기 접촉면(181)의 대향 측면 상에 한 쌍의 상부 및 하부 포일 안내 요소(190, 191)를 포함하고, 상기 하부 포일 안내 요소(19)는, 사용 시, 유체물(50)과 접촉하는 상기 포일(6)의 일부를 상기 유체물에 대해 정지시킨 상태에서, 상기 유체물(50)을 따른 상기 포일 안내 스테이지(180)의 운동에 의해 상기 유체물(50)과 접촉하는 상기 접촉면(181)을 따라, 포일 높이 위치(H0)로부터 액체층(30)을 포함하는 상기 포일(6)의 일부를 안내하기 위해, 상기 접촉면으로부터 이격된 상기 포일 높이 위치(H0)를 규정하는, 포일 안내 스테이지와,

상기 포일 상에 배치되고, 또 상기 유체물과 접촉하는 상기 액체층 내의 적어도 일부의 교차 패턴을 적어도 부분적으로 고화시키도록 구성되는 에너지 공급원(90)과,

상기 포일 상에 상기 액체층(30)의 도포를 위한 어플리케이터 시스템(2)을 포함하고,

상기 어플리케이터 시스템(2)은 상기 포일 안내 스테이지(180)와 함께 이동 가능한 오리피스(21)를 포함하고, 상기 오리피스(21)는 액체를 상기 포일로부터 상기 오리피스 내로 흡수시키는 흡수 상태를 제공하도록 구성되고, 상기 흡수 상태는 상기 적어도 일부의 교차 패턴의 고화 후에 액체를 상기 포일로부터 상기 오리피스로 흡수시키도록 상기 오리피스의 운동 방향에 의존하는

첨가물 제조 장치. - 제 11 항에 있어서,

상기 오리피스(21)는, 상기 포일 면에 인접하고 상기 포일 면에 대해 각을 형성하는 쐐기 측부를 갖는 쐐기형의 플레이트를 포함하며, 상기 쐐기형의 플레이트는 상기 플레이트의 일 측 상에 상기 액체를 유지하도록 구성되는

첨가물 제조 장치. - 제 11 항 또는 제 12 항에 있어서,

상기 포일 안내 스테이지(180)와 함께 이동 가능한 추가의 오리피스가 제공되고, 오리피스 및 추가의 오리피스의 양자는 상기 접촉면(181)의 대향 측면 상에 배치되어, 상기 추가의 오리피스에 의해, 액체가 상기 액체층에서 상기 적어도 일부의 교차 패턴을 부분적으로 고화시키기 전에 상기 포일에 공급되는 공급 상태를 제공하는

첨가물 제조 장치. - 제 12 항에 있어서,

상기 쐐기형의 플레이트는 상기 액체층을 도포하도록 구성되는 상기 오리피스를 형성하기 위해 제 2 쐐기 형상의 플레이트 부분에 대향하여 배치되는 제 1 플레이트 부분인

첨가물 제조 장치. - 제 14 항에 있어서,

상기 제 2 쐐기 형상의 플레이트 부분은 50 내지 200 마이크론의 범위로 상기 포일에 대한 최소 거리를 규정하는

첨가물 제조 장치. - 제 12 항에 있어서,

상기 쐐기 측부는 10 내지 100 마이크론의 범위로 상기 포일에 대한 최소 거리를 규정하는

첨가물 제조 장치. - 제 13 항에 있어서,

각 오리피스는 상부 및 하부 포일 안내 요소 사이의 위치 상에 제공되는

첨가물 제조 장치. - 제 14 항에 있어서,

상기 플레이트 부분 중 적어도 하나는 상부 포일 안내 요소에 인접하여 배치되는

첨가물 제조 장치. - 제 13 항에 있어서,

각 오리피스는 스테이지 운동 방향에 따라 공급 또는 흡수 상태를 제공하도록 구성되는 액체 가압기를 포함하는

첨가물 제조 장치. - 제 11 항에 있어서,

상기 오리피스는 상기 스테이지 상에 경사 가능하게 장착되어, 상기 공급 또는 흡수 상태에 따라 경사진 배향을 갖는

첨가물 제조 장치. - 제 11 항에 있어서,

상기 에너지 공급원(90)은 상기 포일(11)을 통해 상기 액체층(30)을 노출하기 위해 상기 접촉면(181)에 인접하여 위치되는

첨가물 제조 장치. - 제 11 항에 있어서,

상기 어플리케이터 시스템은 상기 스테이지의 대향 측면 상에 배치되는 쐐기형의 플레이트를 포함하는

첨가물 제조 장치. - 유체물의 층상 제조 방법에 있어서,

가요성 포일(6)의 형태로 구조물 형상을 안내하도록 구성되는 포일 안내 스테이지(180)를 이동시키는 단계로서, 상기 스테이지(180)는 접촉면(181)을 갖고, 상기 접촉면(181)의 대향 측면 상에 한 쌍의 상부 및 하부 포일 안내 요소(190, 191)를 포함하고, 상기 하부 포일 안내 요소(19)는, 사용 시, 유체물(50)과 접촉하는 상기 포일(6)의 일부를 상기 유체물에 대해 정지시킨 상태에서, 상기 유체물(50)을 따른 상기 포일 안내 스테이지(180)의 운동에 의해 상기 유체물(50)과 접촉하는 상기 접촉면(181)을 따라, 포일 높이 위치(H0)로부터 액체층(30)을 포함하는 상기 포일(6)의 일부를 안내하기 위해, 상기 접촉면으로부터 이격된 상기 포일 높이 위치(H0)를 규정하는, 포일 안내 스테이지(180)를 이동시키는 단계와,

상기 포일 상에 상기 액체층(30)을 도포함으로써 액체 공급 상태를 제공하는 단계와,

상기 포일 상에 배치되고, 또 상기 유체물과 접촉하는 상기 액체층 내의 적어도 일부의 교차 패턴을 에너지 공급원(90)에 의해 적어도 부분적으로 고화시키는 단계와,

액체가 상기 포일로부터 상기 포일 안내 스테이지(180)와 함께 이동 가능한 오리피스(21) 내로 흡수되는 액체 흡수 상태를 제공하는 단계로서, 상기 흡수 상태는, 상기 적어도 일부의 교차 패턴의 적어도 상기 일부의 고화 후에, 상기 액체를 상기 포일로부터 상기 오리피스 내로 흡수시키도록 상기 오리피스의 운동 방향에 따라, 액체 흡수 상태를 제공하는 단계를 포함하는

유체물의 층상 제조 방법. - 제 23 항에 있어서,

상기 액체 공급 또는 흡수 상태는 스테이지 운동 방향에 따라 제공되는

유체물의 층상 제조 방법. - 제 24 항에 있어서,

상기 공급 또는 흡수 상태에 따라 경사진 배향을 갖도록, 상기 스테이지에 대해 상기 오리피스를 경사시키는 단계를 더 포함하는

유체물의 층상 제조 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP10188605 | 2010-10-22 | ||

| EP10188605.9 | 2010-10-22 | ||

| PCT/NL2011/050718 WO2012053895A1 (en) | 2010-10-22 | 2011-10-21 | Additive fabrication apparatus and method of layerwise production of a tangible object |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20130141489A true KR20130141489A (ko) | 2013-12-26 |

Family

ID=44898147

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020137010116A KR20130141489A (ko) | 2010-10-22 | 2011-10-21 | 유체물의 층상 제조의 첨가물 제조 장치 및 제조 방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20130241113A1 (ko) |

| EP (1) | EP2629961B1 (ko) |

| JP (1) | JP6086065B2 (ko) |

| KR (1) | KR20130141489A (ko) |

| WO (1) | WO2012053895A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI580519B (zh) * | 2014-06-26 | 2017-05-01 | 三緯國際立體列印科技股份有限公司 | 立體列印裝置 |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9636873B2 (en) | 2012-05-03 | 2017-05-02 | B9Creations, LLC | Solid image apparatus with improved part separation from the image plate |

| CN106488820B (zh) * | 2014-05-08 | 2019-03-29 | 斯特拉塔西斯公司 | 通过选择性烧结的三维打印的方法及设备 |

| US20180200946A1 (en) * | 2015-07-15 | 2018-07-19 | Stichting Energieonderzoek Centrum Nederland | Method and apparatus for forming thin layers of slurries for additive manufacturing |

| WO2017009368A1 (en) * | 2015-07-15 | 2017-01-19 | Admatec Europe B.V. | Additive manufacturing device for manufacturing a three dimensional object |

| ITUB20154169A1 (it) * | 2015-10-02 | 2017-04-02 | Thelyn S R L | Metodo e apparato di foto-indurimento a substrato auto-lubrificante per la formazione di oggetti tridimensionali. |

| EP3838442A1 (en) | 2016-04-11 | 2021-06-23 | Stratasys Ltd. | Method and apparatus for additive manufacturing with powder material |

| GB201610267D0 (en) | 2016-06-13 | 2016-07-27 | Digital Metal Ab | Slot die manufacturing apparatus and manufacturing method |

| JP7165139B2 (ja) | 2017-03-20 | 2022-11-02 | ストラタシス リミテッド | 粉末材料を用いた付加製造のための方法及びシステム |

| CN110869421A (zh) | 2017-07-21 | 2020-03-06 | 美国圣戈班性能塑料公司 | 形成三维本体的方法 |

| US11254052B2 (en) | 2017-11-02 | 2022-02-22 | General Electric Company | Vatless additive manufacturing apparatus and method |

| US10682812B2 (en) | 2018-01-10 | 2020-06-16 | General Electric Company | Powder spreader and additive manufacturing apparatus thereof |

| CN112437719B (zh) * | 2018-07-20 | 2022-10-25 | 3M创新有限公司 | 分层构建对象的方法及用于执行此类方法的3d打印装置 |

| US11446860B2 (en) | 2019-08-16 | 2022-09-20 | General Electric Company | Method and apparatus for separation of cured resin layer from resin support in additive manufacturing |

| US11413819B2 (en) | 2020-09-03 | 2022-08-16 | NEXA3D Inc. | Multi-material membrane for vat polymerization printer |

| KR102255247B1 (ko) * | 2020-10-20 | 2021-05-21 | 손승범 | 바텀 업 타입의 3d 프린터 및 이를 이용한 3d 프린팅 조형물 제조 방법 |

| US11865780B2 (en) * | 2021-02-26 | 2024-01-09 | General Electric Company | Accumalator assembly for additive manufacturing |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5192559A (en) * | 1990-09-27 | 1993-03-09 | 3D Systems, Inc. | Apparatus for building three-dimensional objects with sheets |

| US5922364A (en) * | 1997-03-03 | 1999-07-13 | Young, Jr.; Albert C. | Stereolithography layering control system |

| FR2790418B1 (fr) * | 1999-03-01 | 2001-05-11 | Optoform Sarl Procedes De Prot | Procede de prototypage rapide permettant l'utilisation de materiaux pateux, et dispositif pour sa mise en oeuvre |

| JP2006001259A (ja) * | 2004-06-17 | 2006-01-05 | Isao Ishizaka | 透明フィルムを用いた光造形装置 |

| EP2199067A1 (en) * | 2008-12-22 | 2010-06-23 | Nederlandse Centrale Organisatie Voor Toegepast Natuurwetenschappelijk Onderzoek TNO | Additional light source |

| US8905739B2 (en) * | 2008-12-22 | 2014-12-09 | Nederlandse Organisatie Voor Toegepast-Natuurwetenschappelijk Onderzoek Tno | Method and apparatus for layerwise production of a 3D object |

-

2011

- 2011-10-21 KR KR1020137010116A patent/KR20130141489A/ko not_active Application Discontinuation

- 2011-10-21 WO PCT/NL2011/050718 patent/WO2012053895A1/en active Application Filing

- 2011-10-21 EP EP11776603.0A patent/EP2629961B1/en active Active

- 2011-10-21 US US13/824,118 patent/US20130241113A1/en not_active Abandoned

- 2011-10-21 JP JP2013534842A patent/JP6086065B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI580519B (zh) * | 2014-06-26 | 2017-05-01 | 三緯國際立體列印科技股份有限公司 | 立體列印裝置 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2629961A1 (en) | 2013-08-28 |

| WO2012053895A1 (en) | 2012-04-26 |

| JP6086065B2 (ja) | 2017-03-01 |

| US20130241113A1 (en) | 2013-09-19 |

| EP2629961B1 (en) | 2015-09-02 |

| JP2013543801A (ja) | 2013-12-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20130141489A (ko) | 유체물의 층상 제조의 첨가물 제조 장치 및 제조 방법 | |

| JP2013543801A5 (ko) | ||

| JP3152326B2 (ja) | 積層造形方法および積層造形装置 | |

| KR100926741B1 (ko) | 3차원 구조의 인쇄 | |

| KR20110104532A (ko) | 3차원 물체의 층단위 생산을 위한 장치 및 방법 | |

| US8777602B2 (en) | Method and apparatus for layerwise production of a 3D object | |

| US8678805B2 (en) | System and method for layerwise production of a tangible object | |

| EP1852243B1 (en) | Material delivery tension and tracking system for use in solid imaging | |

| KR20180099652A (ko) | 적층 가공 장치, 시스템, 및 방법 | |

| KR101407050B1 (ko) | 가변형 수조 적층방식을 이용한 3차원 프린터 및 이를 이용한 조형방법 | |

| US20160082669A1 (en) | Three-dimensional printer with cooled protective sheet separator | |

| US20200353675A1 (en) | Apparatus and method for generating a 3d structure | |

| US20220066325A1 (en) | Apparatus and method for generating a relief carrier by irradiation | |

| KR100516922B1 (ko) | 렌즈시트의제조방법및투영스크린 | |

| JP2617532B2 (ja) | 三次元形状の形成方法および装置 | |

| CN115008748A (zh) | 一种光固化三维打印装置和打印方法 | |

| KR102043809B1 (ko) | 다종 소재 적층용 3d 프린터 | |

| CN115837746B (zh) | 一种光固化3d打印的离型膜 | |

| CN108481738A (zh) | 液气交互连续式3d打印系统、打印方法及光学透镜元件 | |

| TW201437703A (zh) | 複合導光板、複合導光板製作方法及其製作裝置 | |

| JP2019055495A (ja) | 造形物の形成方法および三次元造形物製造装置 | |

| TW201208857A (en) | Film manufacturing device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |