KR101073780B1 - 저등급탄의 개량장치, 및 유동층연소로 석탄재를 이용한 순환유동층 발전소 전용 저등급탄의 개량방법 - Google Patents

저등급탄의 개량장치, 및 유동층연소로 석탄재를 이용한 순환유동층 발전소 전용 저등급탄의 개량방법 Download PDFInfo

- Publication number

- KR101073780B1 KR101073780B1 KR1020100117182A KR20100117182A KR101073780B1 KR 101073780 B1 KR101073780 B1 KR 101073780B1 KR 1020100117182 A KR1020100117182 A KR 1020100117182A KR 20100117182 A KR20100117182 A KR 20100117182A KR 101073780 B1 KR101073780 B1 KR 101073780B1

- Authority

- KR

- South Korea

- Prior art keywords

- coal

- housing

- fluidized bed

- ash

- quicklime

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10L—FUELS NOT OTHERWISE PROVIDED FOR; NATURAL GAS; SYNTHETIC NATURAL GAS OBTAINED BY PROCESSES NOT COVERED BY SUBCLASSES C10G, C10K; LIQUEFIED PETROLEUM GAS; ADDING MATERIALS TO FUELS OR FIRES TO REDUCE SMOKE OR UNDESIRABLE DEPOSITS OR TO FACILITATE SOOT REMOVAL; FIRELIGHTERS

- C10L9/00—Treating solid fuels to improve their combustion

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/02—Incineration of waste; Incinerator constructions; Details, accessories or control therefor with pretreatment

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23K—FEEDING FUEL TO COMBUSTION APPARATUS

- F23K1/00—Preparation of lump or pulverulent fuel in readiness for delivery to combustion apparatus

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Combustion & Propulsion (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Organic Chemistry (AREA)

- Fluidized-Bed Combustion And Resonant Combustion (AREA)

Abstract

Description

본 발명의 유동층연소로의 석탄재라함은 유동층연소로의 저회를 말하고 이하, 유동층연소로 석탄재로 한다.

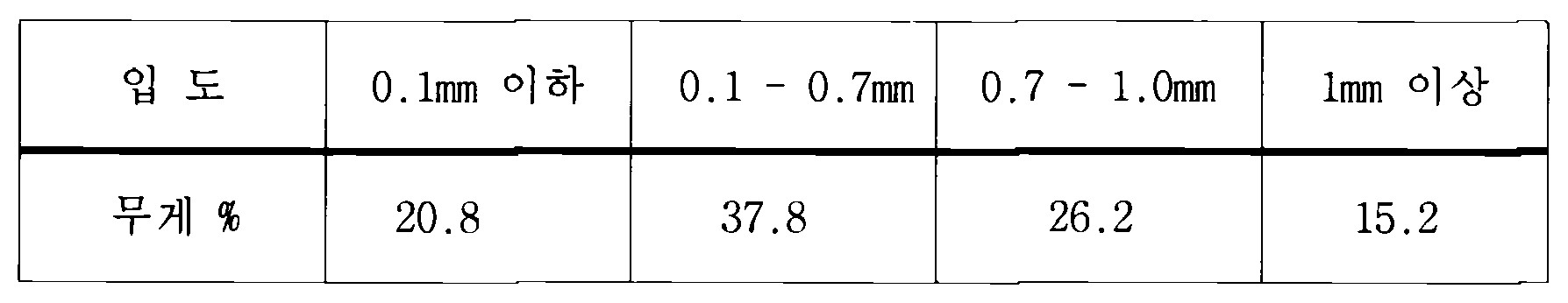

석탄연소 순환유동층 발전소는 바이오매스 및 고평폐기물연료 등 다양한 연료사용이 가능하며, 석회석투입에 의한 노내탈황기능 및 저온연소방식으로 황산화물 및 질소산화물의 배출농도가 낮아 환경적으로 유리한 특징이 있으나, 유동매체에 의한 연소방식으로 충분한 유동매체의 공급이 필수적이다. 연소 유동매체란 석탄이 연소할 때 발생되는 열이 매체에 전달 저장되고, 흡수된 열이 다시 연소를 안정화시키는 역할을 하며, 유동하면서 전열부에 열전달을 일으키는 고체매질을 말한다. 일반적으로 그 입자크기는 0.1 내지 1mm의 범위를 가진다. 유동층 발전소에서는 저탄 및 상탄설비의 막힘에 의한 운전장애의 방지를 위하여 석탄의 수분함량을 제한하고 있다. 또한, 유동층연소에서 석탄중 회분은 연소폐기물 요인이지만 연소반응시 일부는 자체 유동매체의 역할을 하므로 국내 석탄연소 순환유동층 발전소에서는 석탄규격으로 통상, 무게%로 30 내지 40%의 회분함량을 요구하고, 연소로에 주입되는 석탄 입자크기도 6mm 내지 10mm의 입자상이어야 한다.

Claims (4)

- 석탄의 수분건조를 위한 하우징(110);상기 하우징(110)의 상부에 형성되어, 수분이 함유된 석탄이 투입되는 석탄투입구;상기 하우징(110)의 상부에 형성되어, 생석회(CaO)가 투입되는 생석회투입구;상기 생석회투입구와 연결되어 상기 하우징(110)의 내부에 위치되되 회전 가능하여, 상기 생석회투입구로 투입된 생석회를 상기 하우징(110) 내부로 고르게 분사시키는 회전노즐a;상기 하우징(110)의 하부에 위치되어, 상기 하우징(110) 내부로 공기를 분사시키는 하부 노즐;상기 하부 노즐의 상부에 위치되어, 공기, 석탄 및 생석회를 혼합하는 혼합부a ;상기 하우징(110)의 상부에 형성되어, 석탄 내의 수분과 생석회의 발열 반응으로 인해 발생된 열에 의해 석탄으로부터 제거된 수분을 배출하는 증발수분배출구; 및상기 하우징(110)의 하부에 형성되어, 석탄 내의 수분과 생석회의 화학반응으로 생성되는 소석회(Ca(OH)2)가 포함된 건조 석탄이 배출되는 혼합배출구a를 포함하는 것을 특징으로 하는 석탄 및 생석회의 혼합수단(100)과유동매체의 분리생산을 위한 하우징(210);상기 하우징(210)의 상부에 위치되어, 유동층연소로 석탄재가 투입되는 석탄재투입구;상기 하우징(210)의 내부에 위치하여, 유동층연소로 석탄재로부터 0.1 내지 1mm의 입자를 분리하기위한 분리체;상기 하우징(210)의 상부에 위치되어, 1차로 체분리한 1mm 이상의 입자에 대하여 분쇄한 분쇄석탄재 재순환입구;상기 하우징(210)의 하부에 위치되어, 석탄재로부터 0.1 내지 1.0mm의 유동매체를 체분리 포집하여 배출하는 유동매체 배출구;상기 하우징(210)의 하부에 위치하여, 석탄재로부터 1mm 이상의 굵은 입자를 체분리 포집하여 배출하는 조석탄재 배출구;상기 하우징(210)에 연접하여, 조석탄재의 분쇄를 위한 석탄회분쇄기; 및상기 석탄회분쇄기는 상기 하우징(210)의 하부에 위치하되 그 입구는 조석탄재 배출구와는 슈트를 통해 중력으로 낙하 유입되도록 연결되고, 그 출구는 이송벨트 및 공압슈트를 통해 분쇄석탄재 재순환입구와 연결되는 것을 특징으로 하는 유동층연소로의 석탄재를 활용한 유동매체의 분리생산수단(200)과건조석탄과 유동매체의 혼합을 위한 하우징(310);상기 하우징(310)의 상부에 위치하여, 상기 혼합배출구a로부터의 건조석탄이 투입되는 소석회가 포함된 건조석탄의 투입구;상기 하우징(310)의 상부에 위치하여, 석탄재로부터 분리생산된 유동매체가 투입되는 유동매체의 투입구;상기 유동매체의 투입구와 연결되어 상기 하우징(310)의 내부에 위치되되 회전 가능하여, 상기 유동매체의 투입구로 투입된 유동매체를 상기 하우징(310) 내부로 고르게 분사시키는 회전노즐b;상기 하우징(310)의 하부에 위치하여, 상기 혼합배출구a로부터의 건조석탄과 상기 유동매체 배출구로부터의 유동매체가 혼합되어 최종 배출되는 개량석탄의 혼합배출구b;상기 하우징(310)의 내부에 위치하여 소석회가 포함된 건조석탄과 유동매체의 혼합을 위한 혼합부b를 포함하는 것을 특징으로 하는 건조석탄과 유동매체의 혼합 수단(300)으로 구성되며;상기 혼합부a, 혼합부b는 상호 간에 이격되어 회전 가능한 복수 개의 스크류들 및 상기 복수개의 스크류들을 회전시키는 모터를 포함하는 것을 특징으로 하는 저등급탄의 개량장치.

- 삭제

- 유동층연소로 석탄재를 이용한 순환유동층 발전소 전용 저등급탄의 개량방법에 있어서, 석탄 및 생석회의 혼합수단, 유동매체의 분리생산수단 및 건조석탄과 유동매체의 혼합 수단으로 구성되고,(a) 석탄 및 생석회의 혼합 수단에서, 수분이 함유된 석탄, 생석회(CaO) 및 공기가 혼합되는 단계;(b) 상기 혼합된 생석회와 수분이 발열 반응하고, 상기 발열 반응으로 인해 소석회(Ca(OH)2)가 형성되는 단계;(c) 상기 열에 의해 상기 석탄에서 수분이 제거되어 소석회가 포함된 건조 석탄이 되고, 상기 석탄으로부터 증발된 수분이 상기 석탄 및 생석회의 혼합수단의 외부로 배출되는 단계;(d) 상기 소석회가 포함된 건조석탄이 상기 석탄 및 생석회의 혼합수단으로부터 배출되는 단계;(e) 유동층연소로의 석탄재를 활용한 유동매체의 분리생산수단에서, 1차로 입경이 0.1mm 내지 1.0mm인 입자를 체분리하는 단계;(f) 상기 입경이 1mm 이상인 입자를 분리하여 재분쇄하는 단계;(g) 상기 분쇄한 석탄재로부터 다시 입경이 0.1mm 내지 1.0mm인 입자를 체분리하여 순환유동층 연소로의 유동매체를 생산하는 단계; 및(h) d, g단계에서 배출된 소석회가 포함된 건조석탄과 유동매체를 혼합하는 단계를 포함하여 개량탄을 완성하고,상기 유동층연소로 석탄재는 입경 10mm이하의 무연탄을 주로 사용하는 유동층발전소에서 유동층연소로의 저회를 이용하고,상기 (a) 단계에서, 수분건조를 위해 투입되는 생석회의 양은 석탄의 총수분 대비 적게는 0.2배에서 많게는 1.0배로 주입하고,상기 (h) 단계에서, 혼합하는 유동매체의 양은 소석회가 포함된 건조석탄의 무게비로 10 내지 25%로 하고, 개량탄에 포함된 소석회에 의해 연소시 SO2저감효과가 있는 것을 특징으로 하는 유동층연소로 석탄재를 이용한 순환유동층 발전소 전용 저등급탄의 개량방법.

- 삭제

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020100117182A KR101073780B1 (ko) | 2010-11-22 | 2010-11-22 | 저등급탄의 개량장치, 및 유동층연소로 석탄재를 이용한 순환유동층 발전소 전용 저등급탄의 개량방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020100117182A KR101073780B1 (ko) | 2010-11-22 | 2010-11-22 | 저등급탄의 개량장치, 및 유동층연소로 석탄재를 이용한 순환유동층 발전소 전용 저등급탄의 개량방법 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR101073780B1 true KR101073780B1 (ko) | 2011-10-13 |

Family

ID=45032857

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020100117182A KR101073780B1 (ko) | 2010-11-22 | 2010-11-22 | 저등급탄의 개량장치, 및 유동층연소로 석탄재를 이용한 순환유동층 발전소 전용 저등급탄의 개량방법 |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR101073780B1 (ko) |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101528470B1 (ko) * | 2013-12-20 | 2015-06-12 | 주식회사 동도뉴텍 | 석유 코크스의 유동 개선용 첨가제 |

| KR20150065821A (ko) * | 2012-10-01 | 2015-06-15 | 그레이트포인트 에너지, 인크. | 연소를 위한 오염된 저등급 석탄의 용도 |

| KR101528471B1 (ko) * | 2013-12-06 | 2015-06-16 | 주식회사 동도뉴텍 | 석탄(石炭)의 유동성을 개선한 분말 유동 개선용 첨가제 |

| CN105953257A (zh) * | 2016-05-12 | 2016-09-21 | 内蒙古京泰发电有限责任公司 | 循环流化床锅炉大比例掺烧煤泥的方法 |

| CN107587900A (zh) * | 2017-09-29 | 2018-01-16 | 广东东实开能能源有限公司 | 一种适用于净化灰、除尘灰和兰炭末回收综合利用发电系统 |

| US10344231B1 (en) | 2018-10-26 | 2019-07-09 | Greatpoint Energy, Inc. | Hydromethanation of a carbonaceous feedstock with improved carbon utilization |

| US10435637B1 (en) | 2018-12-18 | 2019-10-08 | Greatpoint Energy, Inc. | Hydromethanation of a carbonaceous feedstock with improved carbon utilization and power generation |

| US10464872B1 (en) | 2018-07-31 | 2019-11-05 | Greatpoint Energy, Inc. | Catalytic gasification to produce methanol |

| US10618818B1 (en) | 2019-03-22 | 2020-04-14 | Sure Champion Investment Limited | Catalytic gasification to produce ammonia and urea |

| CN114046525A (zh) * | 2021-11-04 | 2022-02-15 | 新疆中泰矿冶有限公司 | 掺烧灰渣缓解准东混煤结渣的方法及装置 |

| CN115044402A (zh) * | 2022-06-13 | 2022-09-13 | 太原理工大学 | 一种煤的原位高温溶浸脱硫方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100905581B1 (ko) | 2001-12-21 | 2009-07-02 | 주식회사 포스코 | 제철공정용 성형탄과 그 제조방법 |

-

2010

- 2010-11-22 KR KR1020100117182A patent/KR101073780B1/ko active IP Right Grant

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100905581B1 (ko) | 2001-12-21 | 2009-07-02 | 주식회사 포스코 | 제철공정용 성형탄과 그 제조방법 |

Cited By (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20150065821A (ko) * | 2012-10-01 | 2015-06-15 | 그레이트포인트 에너지, 인크. | 연소를 위한 오염된 저등급 석탄의 용도 |

| KR101717863B1 (ko) * | 2012-10-01 | 2017-03-17 | 그레이트포인트 에너지, 인크. | 연소를 위한 오염된 저등급 석탄의 용도 |

| KR101528471B1 (ko) * | 2013-12-06 | 2015-06-16 | 주식회사 동도뉴텍 | 석탄(石炭)의 유동성을 개선한 분말 유동 개선용 첨가제 |

| KR101528470B1 (ko) * | 2013-12-20 | 2015-06-12 | 주식회사 동도뉴텍 | 석유 코크스의 유동 개선용 첨가제 |

| CN105953257A (zh) * | 2016-05-12 | 2016-09-21 | 内蒙古京泰发电有限责任公司 | 循环流化床锅炉大比例掺烧煤泥的方法 |

| CN105953257B (zh) * | 2016-05-12 | 2017-11-07 | 内蒙古京泰发电有限责任公司 | 循环流化床锅炉大比例掺烧煤泥的方法 |

| CN107587900A (zh) * | 2017-09-29 | 2018-01-16 | 广东东实开能能源有限公司 | 一种适用于净化灰、除尘灰和兰炭末回收综合利用发电系统 |

| CN107587900B (zh) * | 2017-09-29 | 2024-04-16 | 广东东实开能能源有限公司 | 一种适用于兰炭末回收综合利用发电系统 |

| US10464872B1 (en) | 2018-07-31 | 2019-11-05 | Greatpoint Energy, Inc. | Catalytic gasification to produce methanol |

| US10344231B1 (en) | 2018-10-26 | 2019-07-09 | Greatpoint Energy, Inc. | Hydromethanation of a carbonaceous feedstock with improved carbon utilization |

| US10435637B1 (en) | 2018-12-18 | 2019-10-08 | Greatpoint Energy, Inc. | Hydromethanation of a carbonaceous feedstock with improved carbon utilization and power generation |

| US10618818B1 (en) | 2019-03-22 | 2020-04-14 | Sure Champion Investment Limited | Catalytic gasification to produce ammonia and urea |

| CN114046525A (zh) * | 2021-11-04 | 2022-02-15 | 新疆中泰矿冶有限公司 | 掺烧灰渣缓解准东混煤结渣的方法及装置 |

| CN115044402A (zh) * | 2022-06-13 | 2022-09-13 | 太原理工大学 | 一种煤的原位高温溶浸脱硫方法 |

| CN115044402B (zh) * | 2022-06-13 | 2023-04-25 | 太原理工大学 | 一种煤的原位高温溶浸脱硫方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101073780B1 (ko) | 저등급탄의 개량장치, 및 유동층연소로 석탄재를 이용한 순환유동층 발전소 전용 저등급탄의 개량방법 | |

| CN102798132B (zh) | 风扇磨前逆流式炉烟干燥脱水直吹式制粉系统 | |

| CN101481631A (zh) | 用于气化器的燃料供给系统及气化系统启动的方法 | |

| KR19990022338A (ko) | 염소 및/또는 수분 함유 연료 및 폐기물의 효과적인 이용 | |

| PL230124B1 (pl) | Zintegrowana aparatura susząca i sortująca na sucho do wzbogacania surowego węgla oraz sposób wzbogacania węgla | |

| CN104759203A (zh) | 一种直接捕集矿化烟气中二氧化碳的流化床工艺与系统 | |

| US4192652A (en) | Process for preparing sulfur-containing coal or lignite for combustion having low SO2 emissions | |

| CN1997726A (zh) | 燃料产品和方法 | |

| CN104056842A (zh) | 生活垃圾处理系统 | |

| CN107098550B (zh) | 污泥固化剂及利用其的固化物制备方法 | |

| JP2008169359A (ja) | 固体燃料 | |

| JP6224903B2 (ja) | 微粉炭燃焼装置における硫黄分の除去方法 | |

| RU2617762C2 (ru) | Энерготехнологический комплекс модульного типа по переработке шламов обогащения угля и железной руды | |

| JP3384435B2 (ja) | 流動層炉排ガスの脱硫方法 | |

| CN1330411C (zh) | 灰渣再活化 | |

| KR100743646B1 (ko) | 석탄과 오일을 혼합한 혼합 액상연료 제조장치, 이를 이용한 혼합 액상연료 제조방법 및 이에 의하여 제조된 혼합 액상연료 | |

| CN113028418A (zh) | 一种循环流化床锅炉掺烧气化细渣的处理系统及方法 | |

| JP5179037B2 (ja) | 水素発生油泥の混合方法および固体燃料の製造方法 | |

| CN205269397U (zh) | 一种改进型发电厂脱硫除尘系统 | |

| US11603332B2 (en) | Methods for coal combustion product (CCP) recovery and related products | |

| JP2013164182A (ja) | 流動層乾燥設備及びガス化複合発電システム | |

| CN217109537U (zh) | 一种适用于高灰分燃料煤气化发电的固废循环系统 | |

| Takeda et al. | Sewage sludge melting process by coke-bed furnace: System development and application | |

| JP4490300B2 (ja) | 固体燃料ガス化装置およびガス化方法 | |

| CN204114896U (zh) | 风扇磨和风扫磨制粉的煤和煤泥混烧绿色发电系统 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| A302 | Request for accelerated examination | ||

| E902 | Notification of reason for refusal | ||

| AMND | Amendment | ||

| E601 | Decision to refuse application | ||

| AMND | Amendment | ||

| AMND | Amendment | ||

| X701 | Decision to grant (after re-examination) | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20140808 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20150728 Year of fee payment: 5 |

|

| FPAY | Annual fee payment |

Payment date: 20160829 Year of fee payment: 6 |

|

| FPAY | Annual fee payment |

Payment date: 20170901 Year of fee payment: 7 |

|

| FPAY | Annual fee payment |

Payment date: 20180730 Year of fee payment: 8 |

|

| FPAY | Annual fee payment |

Payment date: 20191006 Year of fee payment: 9 |