JP7659840B2 - 金属管の分岐部構造製造装置及び金属管の分岐部構造の製造方法 - Google Patents

金属管の分岐部構造製造装置及び金属管の分岐部構造の製造方法 Download PDFInfo

- Publication number

- JP7659840B2 JP7659840B2 JP2022572168A JP2022572168A JP7659840B2 JP 7659840 B2 JP7659840 B2 JP 7659840B2 JP 2022572168 A JP2022572168 A JP 2022572168A JP 2022572168 A JP2022572168 A JP 2022572168A JP 7659840 B2 JP7659840 B2 JP 7659840B2

- Authority

- JP

- Japan

- Prior art keywords

- metal pipe

- diameter

- mold

- pipe

- die

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D39/00—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders

- B21D39/04—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders of tubes with tubes; of tubes with rods

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES, PROFILES OR LIKE SEMI-MANUFACTURED PRODUCTS OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C37/00—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape

- B21C37/06—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape of tubes or metal hoses; Combined procedures for making tubes, e.g. for making multi-wall tubes

- B21C37/15—Making tubes of special shape; Making tube fittings

- B21C37/28—Making tube fittings for connecting pipes, e.g. U-pieces

- B21C37/29—Making branched pieces, e.g. T-pieces

- B21C37/292—Forming collars by drawing or pushing a rigid forming tool through an opening in the tube wall

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Branch Pipes, Bends, And The Like (AREA)

Description

また、金型は、楕円体状であってもよい。

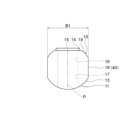

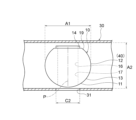

以下、この発明の実施の形態1の分岐部構造製造装置を添付図面の図1~図4を用いて説明する。図1は本実施の形態1に係る分岐部構造製造装置の金型の正面図である。金型10はステンレス合金、特殊鋼及び工具鋼等の金属で形成された金型であって、略球形の形状に形成されており、前部11と後部14との間に直径が最大値となる径最大部12を有している。径最大部における直径を長径A1と呼ぶ。なお、長径A1の延びる方向すなわち図1の図面の左右方向を、金型10の左右方向と呼ぶ。後部14には、後部平面部15が形成されている。また、前部11と径最大部12との間には前部曲面部13が形成され、後部14と径最大部12との間には後部曲面部19が形成されている。さらに、金型10には前部11から後部14に延びる貫通穴16が形成されている。すなわち、貫通穴16は長径A1に対して垂直方向に延びている。後に詳しく説明するように、金型10によるバーリング加工において、前部11が前方向となり、後部14が後方向となるため、貫通穴16の延びる方向を前後方向と呼ぶ。貫通穴16の内周面には、ねじ部17が形成されている。

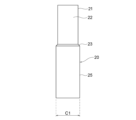

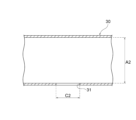

図5は本実施の形態1の金属管の分岐部構造の製造方法の下穴形成工程を示す正面断面図である。パイプ30は各種流体の配管等に用いられる、例えばステンレス合金、特殊鋼及び工具鋼等の任意の金属で形成された金属製のパイプである。図5においては、パイプ30をその長手方向に内径の中心部に沿って切断した断面を示している。パイプ30の内径の大きさを、パイプ内径A2と呼ぶ。最初に、図示しない既知の下穴加工機が、パイプ30の分岐部構造製造箇所にパイプ30の内部と外部とを接続するオーバルスプライン形状の下穴31を形成する。ここでは、下穴31の長軸長さを長軸長さC2と呼ぶ。なお、金型10の長径A1(図1参照)は、パイプ30のパイプ内径A2に対してほぼ同じ長さであるが長径A1の方が僅かに小さい長さであるように形成されている。また、引き抜き治具20の本体部25の治具径C1(図4参照)は、長軸長さC2に対して小さい長さであるように形成されている。

次に、本発明の実施の形態2の分岐部構造製造装置を図20、図21及び図22を用いて説明する。なお、以下の実施の形態において、図1~図19の参照符号と同一の符号は、実施の形態1と同一又は同様な構成要素であるので、その詳細な説明は省略する。この実施の形態2の分岐部構造製造装置は、実施の形態1の金型の形状を欠球状から楕円体状に変更したものである。

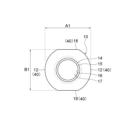

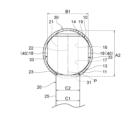

図20は、本実施の形態2の金型10aの正面図である。金型10aは、径最大部12aと、前部曲面部13aと、後部曲面部19aとを有している。図21は図20に示す金型10aの右側面図であり、図22は図20に示す金型10aの平面図である。金型10aは、径最大部12aと、径最大部12aに対して中心軸Pを中心に90度、周方向に回転した位置に形成された径最小部18aとを有する楕円体状に形成されている。径最大部12aの直径は、長径A1である。径最小部18aの直径は、短径B1である。その他の構成は実施の形態1と同じである。

次に、本発明の実施の形態3の分岐部構造製造装置を図23を用いて説明する。なお、この実施の形態3において、図20~図22の参照符号と同一の符号は、実施の形態2と同一又は同様な構成要素であるので、その詳細な説明は省略する。この実施の形態3の分岐部構造製造装置は、実施の形態2の金型10aの径最大部12aの形状を変更したものである。

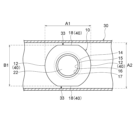

図23は本実施の形態3の金型10bの平面図である。金型10bの径最小部18aに対して貫通穴16を中心に90度、周方向に回転した位置に、切欠部41が形成されている。切欠部41は、金型10bの前部から後部14に、金型10bの外周に沿って形成されている。金型10bの径最大部12bは、中央部40のうち切欠部41の両側の位置に形成されている。貫通穴16を挟んで一方の径最大部12bから他方の径最大部12bまでの距離が、長径A1である。その他の構成は実施の形態2と同じである。

Claims (5)

- 中心軸を有し、前記中心軸の延びる方向に対して垂直方向に延びる、第1の径と、前記第1の径よりも短い第2の径とを有する球状形状である金型と、

前記金型に連結可能な連結部材と、

前記金型に、前記中心軸の延びる方向に沿って順に設けられた前部曲面部と、径最大部と、後部曲面部と

を備え、

前記金型に連結された連結部材が金属管内部に挿入された前記金型を前記金属管の外部に抜去するときに、前記金属管の分岐部形成位置に形成された前記金属管の管体を径方向に貫通する下穴に対して、前記前部曲面部により1回目のバーリング加工を行い、前記連結部材は抜去した前記金型を前記中心軸を中心に所定の角度回転させ、前記後部曲面部により前記金属管の外部から前記1回目のバーリング加工後の前記下穴に対して2回目のバーリング加工を行う金属管の分岐部構造製造装置。 - 前記金型は、前記中心軸に平行に延びる、対向する一対の平面部を有する欠球状である請求項1に記載の金属管の分岐部構造製造装置。

- 前記金型は、楕円体状である請求項1に記載の金属管の分岐部構造製造装置。

- 金属管の分岐部形成位置に、前記金属管の管体を径方向に貫通する下穴を形成する第1の工程と、

中心軸を有し、前記中心軸の延びる方向に対して垂直方向に延びる、第1の径と、前記第1の径よりも短い第2の径と、前記中心軸の延びる方向に沿って順に設けられた前部曲面部と、径最大部と、後部曲面部とを有する球状形状である金型を、前記金属管の内部に挿入し、前記金型を前記下穴の位置に移動する第2の工程と、

前記金型を前記金属管の外側へ抜去するときに前記前部曲面部により前記下穴に対して1回目のバーリング加工を行う第3の工程と、

前記金型の向きを前記中心軸を中心に所定の角度回転し、前記後部曲面部により前記金属管の外部から前記1回目のバーリング加工後の前記下穴に対して2回目のバーリング加工を行う第4の工程と

を備える、金属管の分岐部構造の製造方法。 - 前記第2の工程と前記第3の工程との間に、前記下穴に連結部材を挿入し、前記金型と前記連結部材とを連結する第5の工程を備え、

前記第3の工程は前記金型に連結された前記連結部材を前記金属管の径方向外側に引き出すことで行われ、

前記第4の工程は前記金型に連結された前記連結部材を前記中心軸を中心に所定の角度回転し、前記連結部材を前記金属管の径方向内側に押し込むことで行われる請求項4に記載の金属管の分岐部構造の製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020212411 | 2020-12-22 | ||

| JP2020212411 | 2020-12-22 | ||

| PCT/JP2021/045805 WO2022138282A1 (ja) | 2020-12-22 | 2021-12-13 | 金属管の分岐部構造製造装置及び金属管の分岐部構造の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2022138282A1 JPWO2022138282A1 (ja) | 2022-06-30 |

| JP7659840B2 true JP7659840B2 (ja) | 2025-04-10 |

Family

ID=82157908

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022572168A Active JP7659840B2 (ja) | 2020-12-22 | 2021-12-13 | 金属管の分岐部構造製造装置及び金属管の分岐部構造の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US12318833B2 (ja) |

| EP (1) | EP4268991A4 (ja) |

| JP (1) | JP7659840B2 (ja) |

| CN (1) | CN115666814A (ja) |

| WO (1) | WO2022138282A1 (ja) |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB774927A (en) * | 1954-02-26 | 1957-05-15 | Andre Huet | Improvements in or relating to forming flanged openings or nipples in sheet metal |

| JPS308916B1 (ja) * | 1954-06-22 | 1955-12-07 | ||

| JPS5113365A (en) * | 1974-07-24 | 1976-02-02 | Hirata Puresu Kogyo Kk | Bunkikanno seizohoho |

| FI56632C (fi) * | 1978-10-11 | 1980-03-10 | Serlachius Oy | Anordning foer att aostadkomma en krage runt ett haol i en roervaegg |

| JPS57115921A (en) * | 1980-11-25 | 1982-07-19 | Serlachius Oy | Molding head for forming collar to pipe and its method |

| JPS57199527A (en) * | 1981-06-03 | 1982-12-07 | Hitachi Ltd | Collar forming method on a part of pipe wall |

| JPS5913530A (ja) * | 1982-07-13 | 1984-01-24 | Toshiba Corp | 分岐管の拡管成形方法 |

| JPS59190416U (ja) * | 1983-06-01 | 1984-12-17 | 株式会社日立製作所 | 穴あけ、バ−リング同時加工装置 |

| US4676088A (en) | 1985-06-10 | 1987-06-30 | Hitachi, Ltd. | T-joint manufacturing apparatus |

| JPS62292219A (ja) * | 1986-06-12 | 1987-12-18 | Mitsubishi Heavy Ind Ltd | 分岐管継手の製造法 |

| JPH0390221A (ja) * | 1989-08-31 | 1991-04-16 | Nippon Pipe Seizo Kk | 管状部材のバーリング方法 |

| CN1061119C (zh) * | 1993-10-06 | 2001-01-24 | 东陶机器株式会社 | 使用管材的水龙头及其制造方法 |

| JPH0910853A (ja) * | 1995-06-28 | 1997-01-14 | Shigeru Nakano | 金属管のバーリング方法 |

| PT1332807E (pt) * | 2002-02-04 | 2004-04-30 | Efes Tex Ag | Metodo e aparelho para fazer um colar de derivacao num tubo |

| CN2611067Y (zh) * | 2003-03-13 | 2004-04-14 | 山东豪迈机械科技有限公司 | 一种薄金属管翻边刀具 |

| JP2016209889A (ja) | 2015-04-30 | 2016-12-15 | 荒木技研工業株式会社 | 省スペース型の配管分岐部一体成形装置及び成形方法 |

| JP6349374B2 (ja) * | 2016-11-14 | 2018-06-27 | しのはらプレスサービス株式会社 | バーリング加工装置 |

| JP7602803B2 (ja) * | 2019-03-15 | 2024-12-19 | ラトガーズ、ザ ステイト ユニバーシティ オブ ニュージャージー | Cd147キメラ抗原受容体および使用の方法 |

-

2021

- 2021-12-13 WO PCT/JP2021/045805 patent/WO2022138282A1/ja not_active Ceased

- 2021-12-13 EP EP21910431.2A patent/EP4268991A4/en active Pending

- 2021-12-13 JP JP2022572168A patent/JP7659840B2/ja active Active

- 2021-12-13 US US17/928,361 patent/US12318833B2/en active Active

- 2021-12-13 CN CN202180038743.6A patent/CN115666814A/zh active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| US12318833B2 (en) | 2025-06-03 |

| WO2022138282A1 (ja) | 2022-06-30 |

| EP4268991A4 (en) | 2024-10-30 |

| US20230311194A1 (en) | 2023-10-05 |

| JPWO2022138282A1 (ja) | 2022-06-30 |

| EP4268991A1 (en) | 2023-11-01 |

| CN115666814A (zh) | 2023-01-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2016006516A1 (ja) | ワイヤ保護シースの接続構造、連結部材、ワイヤ保護シース構造体、及びワイヤ保護シースの接続方法 | |

| US6658717B2 (en) | Duplex pipe end working method | |

| WO2007102602A1 (ja) | メカニカルエキスパンダー及び継目無鋼管の製造方法 | |

| CN104919238B (zh) | 快速连接设备 | |

| JP7659840B2 (ja) | 金属管の分岐部構造製造装置及び金属管の分岐部構造の製造方法 | |

| JP2005195048A (ja) | 多穴管の分岐管への接続構造及びその接続方法 | |

| JP6087730B2 (ja) | 曲げ加工装置 | |

| JP2005299774A (ja) | パイプの接続構造 | |

| JP2013083287A (ja) | フレキシブルボールジョイントのユニット、同ユニットの組み立て方法および同ユニットを用いた配管方法 | |

| JP2001232421A (ja) | パイプベンダー用芯金 | |

| JP5446596B2 (ja) | ホース継手金具の製造方法 | |

| JP3703998B2 (ja) | パイプの溶接構造 | |

| JP7637976B2 (ja) | 継手付パイプの製造方法 | |

| JP2005256869A (ja) | パイプの端部構造及びパイプの端部加工方法 | |

| JP7663954B2 (ja) | バンジョーボルトの製造方法 | |

| JP7087666B2 (ja) | ニップルおよびその製造方法 | |

| WO2023248274A1 (ja) | 金属管の分岐部構造製造装置、分岐部構造製造システム及び溶接システム、並びに金属管の分岐部構造の製造方法 | |

| JP2005118794A (ja) | パイプの接合構造およびその接合方法 | |

| JP4428621B2 (ja) | インコア | |

| JP4940620B2 (ja) | 二重管分岐構造およびその製造方法 | |

| JP2009072870A (ja) | 折れネジ除去方法及びそれに用いられるセンタリング具 | |

| JP2017100267A (ja) | プラスチック管端部の保持部材及び切削方法 | |

| JPH06154893A (ja) | 銅管のバーリング加工方法およびその加工装置 | |

| JPH07214178A (ja) | パイプの曲げ加工方法及びそれに用いる芯金 | |

| JP7043870B2 (ja) | ニップルを製造する製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20221101 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240705 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20241029 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20241227 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250225 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250324 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7659840 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |