以下、図面を参照して本発明の実施の形態について説明する。なお、本明細書に添付する図面においては、図示と理解のしやすさの便宜上、適宜縮尺及び縦横の寸法比等を、実物のそれらから変更し誇張してある。

図1乃至図22を用いて、本発明の実施の形態におけるベーパーチャンバ用のウィックシート、ベーパーチャンバおよびベーパーチャンバの製造方法について説明する。本実施の形態におけるベーパーチャンバ1は、電子機器Eに収容された発熱体としてのデバイスDを冷却するために、電子機器Eに搭載される装置である。デバイスDの例としては、携帯端末やタブレット端末といったモバイル端末等で使用される中央演算処理装置(CPU)、発光ダイオード(LED)、パワー半導体等の発熱を伴う電子デバイス(被冷却装置)が挙げられる。

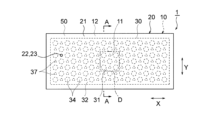

ここではまず、本実施の形態によるベーパーチャンバ1が搭載される電子機器Eについて、タブレット端末を例にとって説明する。図1に示すように、電子機器E(タブレット端末)は、ハウジングHと、ハウジングH内に収容されたデバイスDと、ベーパーチャンバ1と、を備えている。図1に示す電子機器Eでは、ハウジングHの前面にタッチパネルディスプレイTDが設けられている。ベーパーチャンバ1は、ハウジングH内に収容されて、デバイスDに熱的に接触するように配置される。このことにより、電子機器Eの使用時にデバイスDで発生する熱をベーパーチャンバ1が受けることができる。ベーパーチャンバ1が受けた熱は、後述する作動液2を介してベーパーチャンバ1の外部に放出される。このようにして、デバイスDは効果的に冷却される。電子機器Eがタブレット端末である場合には、デバイスDは、中央演算処理装置等に相当する。

次に、本実施の形態によるベーパーチャンバ1について説明する。ベーパーチャンバ1は、作動液2が封入された密封空間3を有しており、密封空間3内の作動液2が相変化を繰り返すことにより、上述した電子機器EのデバイスDを効果的に冷却するようになっている。ベーパーチャンバ1は、概略的に薄い平板状に形成されている。ベーパーチャンバ1の平面形状は任意であるが、図2に示すような矩形状であってもよい。

(第1の実施の形態)

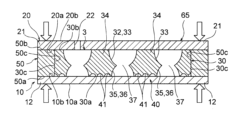

図2および図3に示すように、ベーパーチャンバ1は、下側金属シート10(第1シート)と、上側金属シート20(第2シート)と、下側金属シート10と上側金属シート20との間に介在されたベーパーチャンバ1用のウィックシート30(以下、単に、ウィックシート30と記す)と、を備えている。図2に示す形態では、説明を簡略化するために、下側金属シート10、上側金属シート20およびウィックシート30は、平面視でいずれも矩形状に形成されている例が示されているが、これに限られることはない。ここで平面視とは、ベーパーチャンバ1がデバイスDから熱を受ける面(下側金属シート10の下面10a)、および受けた熱を放出する面(上側金属シート20の上面20b)に直交する方向から見た状態であって、例えば、ベーパーチャンバ1を上方から見た状態(図2に示す状態)、または下方から見た状態に相当している。

図3に示すように、下側金属シート10と上側金属シート20との間には、作動液2が封入された密封空間3が形成されている。より詳細には、ウィックシート30に設けられた後述する上側蒸気流路凹部32、連通凹部35並びに下側液流路部40の主流溝41および連絡溝45によって、密封空間3が形成されている。作動液2の例としては、純水、エタノール、メタノール、アセトン等が挙げられる。

下側金属シート10は、下面10aと、下面10aとは反対側に設けられた上面10b(ウィックシート30の側の面)と、を有している。このうち上面10bが、ウィックシート30の下面30a(後述)に当接している。本実施の形態では、下面10aおよび上面10bは、平坦状に形成されている。すなわち、下側金属シート10は、全体として、平坦な矩形シートとして形成されている。

図2および図3に示すように、下側金属シート10は、デバイスDから熱を受ける受熱部11を有している。デバイスDは、下側金属シート10の下面10a(とりわけ、受熱部11の下面)に取り付けられる。ここで受熱部11、すなわちデバイスDが取り付けられる部分は、下側金属シート10の任意の場所に配置することができるが、図2においては、下側金属シート10の中央部に配置されている例が示されている。この場合、ベーパーチャンバ1が設置されたモバイル端末の姿勢が、ベーパーチャンバ1の動作の安定化に影響を及ぼすことを抑制できる。

下側金属シート10は、平面視で、ウィックシート30の外側に設けられた下側周縁部12(第1周縁部)を更に有している。この下側周縁部12には、後述するスペーサ部材50が当接し、スペーサ部材50に拡散接合される。下側周縁部12は、平面視で、ウィックシート30の周囲に全周にわたって形成されており、矩形枠状に形成されている。

図2および図3に示すように、上側金属シート20は、下面20a(ウィックシート30の側の面)と、下面20aとは反対側に設けられた上面20bと、を有している。このうち下面20aが、ウィックシート30の上面30b(後述)に当接している。上面20bには、モバイル端末等のハウジングの一部を構成するハウジング部材Haが当接される。このことにより、デバイスDから受けた熱は、上側金属シート20およびハウジング部材Haを介して外気によって冷却される。本実施の形態では、下面20aおよび上面20bは、平坦状に形成されている。すなわち、上側金属シート20は、全体として、平坦な矩形シートとして形成されている。

上側金属シート20は、平面視で、ウィックシート30の外側に設けられた上側周縁部21(第2周縁部)を更に有している。この上側周縁部21には、後述するスペーサ部材50が当接し、スペーサ部材50に拡散接合される。上側周縁部21は、平面視で、ウィックシート30の周囲に全周にわたって形成されており、矩形枠状に形成されている。

図3に示すように、上側金属シート20は、密封空間3に作動液2を注入する注入孔22を更に有している。この注入孔22は、上面20bおよび下面20aに垂直に、上面20bから下面20aにわたって延びている。また、注入孔22は、平面視で、ウィックシート30の後述する上側蒸気流路凹部32に重なる位置に配置されており、上側蒸気流路凹部32に連通している。なお、注入孔22の位置は、密封空間3に作動液2を注入することができれば任意である。また、注入孔22は、上側金属シート20ではなく下側金属シート10に設けてもよい。また、スペーサ部材50からウィックシート30にわたって延びて密封空間3に作動液2を注入できるように注入孔22を設けてもよい。

注入孔22には、封止部材23が設けられており、作動液2を注入した後の注入孔22が封止されている。この封止部材23は、上側金属シート20と同一の材料により形成されていることが好ましい。

ところで、ベーパーチャンバ1がモバイル端末内に設置される場合、モバイル端末の姿勢によっては、下側金属シート10と上側金属シート20との上下関係が崩れる場合もある。しかしながら、本実施の形態では、便宜上、デバイスDから熱を受ける金属シートを下側金属シート10と称し、受けた熱を放出する金属シートを上側金属シート20と称して、下側金属シート10が下側に配置され、上側金属シート20が上側に配置された状態で説明する。

図3に示すように、ウィックシート30は、下面30a(第1面)と、下面30aとは反対側に設けられた上面30b(第2面)と、外側面30cと、を有している。このうち下面30aが、下側金属シート10の上面10bに当接し、上面30bが、上側金属シート20の下面20aに当接している。外側面30cは、下面30aから上面30bにわたって延びるように形成されており、後述するスペーサ部材50が外側から当接する面になっている。ここで、図3は、図面を明瞭にするために、後述する上側蒸気流路凹部32、上側流路突出部34および下側液流路部40などを拡大して示しており、上側蒸気流路凹部32、上側流路突出部34、並びに下側液流路部40の主流溝41の個数や配置は、図2、図4および図5とは異なっている。

図4に示すように、ウィックシート30は、作動液2が蒸発して蒸気を生成する蒸発部31と、上面30bに設けられた上側蒸気流路凹部32(蒸気流路部)と、を更に有している。本実施の形態における蒸気流路部は、この上側蒸気流路凹部32によって構成されている。このうち蒸発部31は、下側金属シート10の受熱部11(図2および図3参照)がデバイスDから受けた熱が伝わり、この熱によって作動液2が蒸発する部分である。すなわち、受熱部11からの熱は、平面視でウィックシート30に重なる領域だけではなく、当該領域の周辺にも伝わり得る。このため、蒸発部31は、平面視で、受熱部11に重なっている部分とその周囲の部分とを含む領域に相当し得る。

上側蒸気流路凹部32は、密封空間3の一部を構成しており、主として、蒸発部31で生成された作動液2の蒸気が通るように構成されている。この上側蒸気流路凹部32は、後述するエッチング工程において、ウィックシート30の上面30bからエッチングされることによって,上面30bに凹状に形成されている。このことにより、上側蒸気流路凹部32は、図3に示すように、湾曲状に形成された壁面33を有している。この壁面33は、上側蒸気流路凹部32を画定し、下面30aに向かって膨らむような形状で湾曲している。図4に示すように、上側蒸気流路凹部32は、ウィックシート30の上面30bの全体にわたって、上面30bから下面30aに向かって凹むように形成されており、壁面33は、湾曲した複数の凹んだ部分を有するように形成されている。上側蒸気流路凹部32の側壁は、後述するスペーサ部材50によって構成されている。

下側金属シート10の受熱部11は、平面視で、上側蒸気流路凹部32の中央部に配置されている。このことにより、上側蒸気流路凹部32内の蒸気は、受熱部11と重なる中央部から離れる方向に拡散して、蒸気の多くは、比較的温度の低いウィックシート30の周縁部に輸送される。

図3および図4に示すように、上側蒸気流路凹部32内に、上側蒸気流路凹部32の壁面33の底部から上方に突出する複数の上側流路突出部34(流路突出部)が設けられている。上側流路突出部34は、後述するエッチング工程においてエッチングされることなく、ウィックシート30の材料が残る部分である。

図3に示すように、上側流路突出部34は、ウィックシート30の上面30bと同一平面上に位置する上面34a(突出端面)を有している。この上面34aは、上側金属シート20の下面20aに当接している。このことにより、密封空間3の減圧時におけるベーパーチャンバ1の機械的強度の向上を図っている。上述した上側蒸気流路凹部32の壁面33は、上側流路突出部34の側壁を構成している。

本実施の形態では、上側流路突出部34は、平面視で、千鳥状に配置されている。このことにより、上側流路突出部34の周囲を作動液2の蒸気が流れるように構成されており、蒸気の流れが妨げられることを抑制している。また、上側流路突出部34の上面34aの平面形状が、円形状になっており、この点においても、作動液2の蒸気の流れが妨げられることを抑制している。なお、上側流路突出部34の平面形状は、作動液2の蒸気をスムースに拡散させることができれば、円形状であることに限られない。

図3および図5に示すように、ウィックシート30の下面30aに、液状の作動液2が通る下側液流路部40(液流路部)が設けられている。この下側液流路部40は、上述した密封空間3の一部を構成しており、上側蒸気流路凹部32に連通している。

下側液流路部40は、複数の主流溝41を有している。各主流溝41は、図5および図6に示すように、第1方向X(ベーパーチャンバ1の長手方向、図5における左右方向)に延びるように形成されており、主として、液状の作動液2が通るように構成されている。このことにより、主流溝41は、作動液2の蒸気から凝縮した液状の作動液2を蒸発部31に輸送するように構成されている。各主流溝41は、第1方向Xに直交する第2方向Yに、等間隔に離間して配置されている。第2方向Yにおいて、主流溝41の幅w1は、互いに隣り合う上側流路突出部34の間のギャップG(上面30bにおけるギャップ、図3参照)よりも小さくなっている。例えば、ギャップGは、500μm~1500μmであり、主流溝41の幅w1は、5μm~500μmである。また、主流溝41の深さh1(図7における上下方向)は、連通凹部35(後述)の深さよりも浅くなっており、例えば、50μm程度である。後述する連絡溝45も同様である。なお、主流溝41の幅w1は、下面30aにおける寸法を意味している。

主流溝41は、後述するエッチング工程において、ウィックシート30の下面30aからエッチングされることによって形成されている。このことにより、主流溝41は、図7に示すように、湾曲状に形成された壁面42を有している。この壁面42は、主流溝41を画定し、上面30bに向かって膨らむような形状で湾曲している。

図6に示すように、互いに隣り合う主流溝41の間に、凸部列43が設けられている。各凸部列43は、第1方向Xに配列された複数の凸部44を含んでいる。各凸部44は、平面視で、第1方向Xが長手方向となるように矩形状に形成されている。互いに隣り合う凸部44の間には、連絡溝45が介在されている。連絡溝45は、第2方向Yに延びるように形成され、互いに隣り合う主流溝41同士を連通している。このことにより、これらの主流溝41の間で作動液2が往来可能になっている。

凸部44は、後述するエッチング工程においてエッチングされることなく、ウィックシート30の材料が残る部分である。本実施の形態では、図6に示すように、凸部44の平面形状(ウィックシート30の下面30aの位置における形状)が、矩形状になっている。各凸部列43の凸部44の第1方向Xにおける位置が同一になっている。このことにより、互いに隣り合う凸部列43の連絡溝45が、第1方向Xにおいて同じ位置に配置され、複数の主流溝41と複数の連絡溝45とが、格子状に配置されている。なお、凸部44の幅w2は、例えば、5μm~500μmであることが好適である。

図3乃至図5に示すように、上側蒸気流路凹部32と、下側液流路部40の主流溝41とは、複数の連通凹部35(連通部)によって連通されていてもよい。このことにより、上側蒸気流路凹部32において作動液2の蒸気から凝縮して生成された液状の作動液2は、連通凹部35を通って、下側液流路部40の主流溝41に入り込むように構成されている。

連通凹部35は、後述するエッチング工程において、ウィックシート30の下面30aからエッチングされることによって、下面30aに凹状に形成されている。このことにより、連通凹部35は、図3に示すように、湾曲状に形成された壁面36を有している。この壁面36は、連通凹部35を画定し、上面30bに向かって膨らむような形状で湾曲している。そして、この壁面36は、上側蒸気流路凹部32の壁面33と連接している。すなわち、連通凹部35の壁面36と、上側蒸気流路凹部32の壁面33とが連接して貫通部37が形成されており、壁面36と壁面33はそれぞれ貫通部37に向かって湾曲している。このことにより、連通凹部35が上側蒸気流路凹部32に連通している。本実施の形態では、この貫通部37の平面形状が円形状になっている例が示されている。貫通部37の直径は、例えば、5μm~1000μmである。なお、ウィックシート30の厚さ方向(図3における上下方向)における貫通部37の位置は、下面30aと上面30bとの中間位置でもよく、中間位置から下側または上側にずれた位置でもよく、上側蒸気流路凹部32と連通凹部35とが連通すれば、任意である。

図6においては、連通凹部35によって、複数の主流溝41のうちの一部の主流溝41が、分断されている。本実施の形態では、複数の主流溝41のうちの他の一部の主流溝41は、連通凹部35によって分断されることなく、第1方向Xにおけるウィックシート30の一端から他端にわたって連続状に形成されている。このことにより、液状の作動液2の蒸発部31への輸送性の向上を図っている。しかしながら、このことに限られることはなく、連絡溝45によって各主流溝41同士が連通していれば、ウィックシート30の一端から他端にわたって連続状に形成された主流溝41は存在しなくてもよい。

各連通凹部35は、複数の主流溝41に接して連通している。このことにより、連通凹部35を通った液状の作動液2は、容易に複数の主流溝41に入り込むようになっている。より具体的には、ウィックシート30の下面30aにおける連通凹部35は、第2方向Yに並んで配置された複数の主流溝41を横断するように形成されている。しかしながら、このことに限られることはなく、連通凹部35は、1つの主流溝41に接するようにしてもよい。また、連通凹部35は、連絡溝45に接して、この連絡溝45を介して主流溝41に連通するようにしてもよい。

図4乃至図6に示すように、連通凹部35は、平面視で、離間して配置されている。本実施の形態では、ウィックシート30の全体にわたって、均等に連通凹部35が配置されており、平面視で、互いに隣り合う上側流路突出部34の間に配置されている。このようにして、連通凹部35は、平面視で千鳥状に配置されている。また、ウィックシート30の下面30aにおける連通凹部35の平面形状は、円形状に形成されているが、これに限られることはない。例えば、連通凹部35の直径(下面30aにおける直径、図3参照)は、100μm~3000μmである。

図3は、図2のA-A線断面図を示しているが、この断面は、貫通部37のY方向両側で当該貫通部37に隣り合う一対の上側流路突出部34の中心を含む断面を示している。この図3に示す断面において、貫通部37の幅w4(上述した貫通部37の直径に相当)は、当該一対の上側流路突出部34の間のギャップGおよび/または対応する連通凹部35の幅w5(上述した連通凹部35の直径に相当)よりも小さくなっていることが好適である。図3においては、貫通部37の幅が、ギャップGよりも小さく、かつ連通凹部35の幅よりも小さくなっている。ここで、ギャップGは、上面30bにおけるギャップを意味しており、連通凹部35の幅は、下面30aにおける幅を意味している。

ところで、上述したように、下側液流路部40は、ウィックシート30の下面30aに形成されている。一方、下側金属シート10の上面10bは、平坦状に形成されている。このことにより、下側液流路部40の各主流溝41は、平坦状の上面10bで覆われている。この場合、図7に示すように、主流溝41の壁面42と、下側金属シート10の上面10bとにより、直角状あるいは鋭角状の2つの角部38を形成することができ、これら2つの角部38における毛細管作用を高めることができる。すなわち、主流溝41をエッチングによって形成する場合には、主流溝41の壁面42は、上述したように湾曲状に形成される傾向にある。このため、下側金属シート10の上面10bを、主流溝41を覆うように平坦状に形成することにより、図7に示す角部38において毛細管作用を高めることができる。主流溝41と同様に連絡溝45も、下側金属シート10の上面10bで覆われるため、同様な角部によって毛細管作用を高めることができる。

下側金属シート10と上側金属シート20とは、スペーサ部材50を介して拡散接合によって恒久的に接合されている。すなわち、下側金属シート10の下側周縁部12と、上側金属シート20の上側周縁部21との間に、スペーサ部材50が介在されている。スペーサ部材50は、下側金属シート10の下側周縁部12に当接する下面50aと、上側金属シート20の上側周縁部21に当接する上面50bと、を有している。下側金属シート10の下側周縁部12における上面10bとスペーサ部材50の下面50aとが拡散接合されるとともに、上側金属シート20の上側周縁部21における下面20aとスペーサ部材50の上面50bとが拡散接合されている。スペーサ部材50は、下側周縁部12および上側周縁部21と同様に、ウィックシート30の周囲に全周にわたって形成されており、各金属シート10、20に沿うように矩形枠状に形成されている。このようにして、ウィックシート30の上側蒸気流路凹部32および下側液流路部40によって構成される密封空間3が、下側金属シート10、上側金属シート20およびスペーサ部材50によって密封されている。なお、下側金属シート10とスペーサ部材50、および上側金属シート20とスペーサ部材50は、恒久的に接合できれば、拡散接合ではなく、ろう付け等の他の方式で接合されていてもよい。また、スペーサ部材50の平面形状は、各金属シート10、20に沿うように形成されていれば、任意である。

スペーサ部材50は、ウィックシート30の外側面30cに当接する内側面50cを更に有している。内側面50cは、下面50aから上面50bにわたって延びるように形成されている。スペーサ部材50の内側面50cと、ウィックシート30の外側面30cとの間に、作動液2の蒸気や、液状の作動液2が通過可能な隙間は形成されないようになっている。

なお、下側金属シート10の上面10bと、ウィックシート30の凸部44の下面(下面30aに相当)とは、互いに当接しているが、接合はされていない。しかしながら、下側金属シート10の上面10bと、ウィックシート30の凸部44の下面との間に、作動液2の蒸気や、液状の作動液2が通過可能な隙間は形成されないようになっている。同様に、上側金属シート20の下面20aと、ウィックシート30の上側流路突出部34の上面34a(上面30bに相当)とは、互いに当接しているが、接合はされていない。しかしながら、上側金属シート20の下面20aと、ウィックシート30の上側流路突出部34の上面34aとの間に、作動液2の蒸気や、液状の作動液2が通過可能な隙間は形成されないようになっている。

下側金属シート10、上側金属シート20およびウィックシート30に用いる材料は、熱伝導率が良好な材料であることが好ましい。例えば、下側金属シート10、上側金属シート20およびウィックシート30は、銅(無酸素銅)または銅合金などの金属材料により作製されていることが好適である。このことにより、下側金属シート10、上側金属シート20およびウィックシート30の熱伝導率を高めることができる。このため、ベーパーチャンバ1の熱輸送効率を高めることができる。なお、下側金属シート10から上側金属シート20への熱輸送は、主として作動液2によって実現されるため、ウィックシート30は、下側金属シート10および上側金属シート20とは異なる材料で作製されて、金属シート10、20よりも熱伝導率が低くてもよい。また、下側金属シート10、上側金属シート20およびウィックシート30は、熱輸送機能を確保することができれば、金属材料以外の材料で作製されていてもよい。

スペーサ部材50に用いられる材料は、下側金属シート10と好適に拡散接合できるとともに、上側金属シート20と好適に拡散接合することができれば、任意である。スペーサ部材50として、下側金属シート10および上側金属シート20と同一の材料を用いる場合には、スペーサ部材50は熱輸送部材としても機能することができ、ベーパーチャンバ1の熱輸送効率を向上させることができる。

ベーパーチャンバ1の厚さは、例えば、150μm~2700μmである。下側金属シート10の厚さT1および上側金属シート20の厚さT2は、例えば、5μm~1000μmであるが、取扱性等の点から10μm以上であることが好ましい。ウィックシート30の厚さT3は、例えば、50μm~700μmであり、好ましくは100μm~700μmである。スペーサ部材50の厚さは、ウィックシート30の厚さT3と同一である。図2では、下側金属シート10の厚さT1および上側金属シート20の厚さT2が等しい場合を示しているが、これに限られることはなく、下側金属シート10の厚さT1と上側金属シート20の厚さT2は、等しくなくてもよい。

次に、このような構成からなる本実施の形態のベーパーチャンバ1の製造方法について、図8乃至図18を用いて説明する。なお、図8乃至図18では、図3の断面図と同様の断面を示している。

ここでは、まず、ウィックシート30の作製工程について説明する。

まず、図8に示すように、準備工程として、平板状の金属材料シートMを準備する。

続いて、図9に示すように、レジスト形成工程として、金属材料シートMの下面Maに、下側レジスト膜60が形成されるとともに、上面Mbに、上側レジスト膜61が形成される。各レジスト膜60、61を形成する前に、金属材料シートMの下面Maおよび上面Mbが、前処理として、酸性脱脂処理されることが好適である。

次に、図10に示すように、パターニング工程として、下側レジスト膜60および上側レジスト膜61が、フォトリソグラフィー技術によって、パターニングされる。この場合、下側レジスト膜60に、下側液流路部40の主流溝41および連絡溝45に対応する第1レジスト開口62が形成されるととともに、連通凹部35に対応する第2レジスト開口63が形成される。このうち第1レジスト開口62は、ウィックシート30の下面30aにおける主流溝41の幅および連絡溝45の幅よりも小さく形成されることが好適である。例えば、70μm~150μmの幅w1を有する主流溝41を形成する場合には、第1レジスト開口62の幅w3は、20μm~100μmであることが好適である。一方、第2レジスト開口63は、ウィックシート30の下面30aにおける連通凹部35の平面形状と同一の形状で形成されることが好適である。また、上側レジスト膜61には、上側蒸気流路凹部32に対応する第3レジスト開口64が形成される。この第3レジスト開口64は、ウィックシート30の上面30bにおける上側蒸気流路凹部32の平面形状と同一の形状で形成されることが好適である。この場合、第3レジスト開口64が形成された上側レジスト膜61は、上側流路突出部34の上面34aの平面形状と同一の形状に形成される。

続いて、図11に示すように、エッチング工程として、金属材料シートMの下面Maおよび上面Mbがエッチングされる。このことにより、金属材料シートMの下面Maのうち、第1レジスト開口62および第2レジスト開口63に対応する部分がエッチングされて、図11に示すような下側液流路部40の主流溝41および連絡溝45、並びに連通凹部35が形成される。

ここで、上述したように、第1レジスト開口62は、ウィックシート30の下面30aにおける主流溝41の幅および連絡溝45の幅よりも小さく形成されている。このことにより、第1レジスト開口62に入り込むエッチング液の量が低減され、金属材料シートMの下面Maのうち第1レジスト開口62に対応する部分のエッチング速度が低下する。このため、第1レジスト開口62によって形成される主流溝41および連絡溝45の深さを浅くすることができる。一方、第2レジスト開口63は、ウィックシート30の下面30aにおける連通凹部35の平面形状と同等の形状で形成されている。このことにより、第2レジスト開口63に入り込むエッチング液の量が確保され、第2レジスト開口63によって形成される連通凹部35の深さを深くすることができる。

エッチング工程においては、金属材料シートMの上面Mbも同時にエッチングされ、上面Mbのうち、第3レジスト開口64に対応する部分がエッチングされて、図11に示すような上側蒸気流路凹部32が形成される。ここで、上述したように、第3レジスト開口64は、ウィックシート30の上面30bにおける上側蒸気流路凹部32の平面形状と同等の形状で形成されている。このことにより、第3レジスト開口64に入り込むエッチング液の量が確保され、第3レジスト開口64によって形成される上側蒸気流路凹部32の深さを大きくすることができる。

また、エッチング工程においては、金属材料シートMの周縁部が下面Maおよび上面Mbからエッチングされて、図4および図5に示すような所定の外形輪郭形状が得られる。すなわち、ウィックシート30の外側面30cが形成される。なお、エッチング液には、例えば、塩化第二鉄水溶液等の塩化鉄系エッチング液、または塩化銅水溶液等の塩化銅系エッチング液を用いることができる。

エッチング工程の後、図12に示すように、レジスト除去工程として、下側レジスト膜60および上側レジスト膜61が除去される。

このようにして、ウィックシート作製工程が完了し、本実施の形態によるウィックシート30を得ることができる。

ウィックシート作製工程の後、図13に示すように、組立工程として、下側金属シート10、上側金属シート20、ウィックシート30およびスペーサ部材50が組み立てられる。

この場合、まず、図2および図3に示すような、下側金属シート10および上側金属シート20を準備する。このうち上側金属シート20には、予め、エッチング、切削加工、打ち抜き加工などによって注入孔22が形成されていることが好適である。

続いて、下側金属シート10上にウィックシート30およびスペーサ部材50が載置される。この際、下側金属シート10の上面10bに、ウィックシート30の下面30aが当接される。スペーサ部材50は、ウィックシート30の周囲に配置され、下側金属シート10の下側周縁部12における上面10bに、スペーサ部材50の下面50aが当接される。また、スペーサ部材50の内側面50cが、ウィックシート30の外側面30cに当接される。ここで、下側金属シート10の上面10bには、作動液2の蒸気が通る蒸気流路や、液状の作動液2が通る液流路は形成されていない。このため、下側金属シート10とウィックシート30との位置合わせは、下側金属シート10の外縁とスペーサ部材50の外縁とを揃えることができる程度に行えばよく、位置合わせを簡略化することができる。

次に、ウィックシート30上およびスペーサ部材50上に、上側金属シート20が載置される。この場合、ウィックシート30の上面30bに上側金属シート20の下面20aが当接される。また、スペーサ部材50の上面50bに、上側金属シート20の上側周縁部21における下面20aが当接される。ここで、上側金属シート20の下面20aには、作動液2の蒸気が通る蒸気流路や、液状の作動液2が通る液流路は形成されていない。このため、上側金属シート20とウィックシート30との位置合わせは、上側金属シート20の外縁とスペーサ部材50の外縁とを揃えることができる程度に行えばよく、位置合わせを簡略化することができる。

このようにして、下側金属シート10と上側金属シート20との間にウィックシート30およびスペーサ部材50が介在されたシート組立体65が得られる。

組立工程の後、図14に示すように、仮止め工程として、シート組立体65の下側金属シート10、上側金属シート20およびスペーサ部材50が仮止めされる。この場合、下側金属シート10、上側金属シート20およびスペーサ部材50が、固定される。固定の方法としては、特に限られることはないが、例えば、下側金属シート10と上側金属シート20とを、スペーサ部材50を介して抵抗溶接を行うことによって下側金属シート10、上側金属シート20およびスペーサ部材50を固定してもよい。この場合、図14に示すように、電極棒66を用いてスポット的に抵抗溶接を行うことが好適である。抵抗溶接の代わりにレーザ溶接を行ってもよい。

仮止め工程の後、図15に示すように、接合工程として、下側金属シート10と上側金属シート20とが、スペーサ部材50を介して、拡散接合によって恒久的に接合される。拡散接合とは、接合する下側金属シート10とスペーサ部材50、および上側金属シート20とスペーサ部材50を密着させ、真空や不活性ガス中などの制御された雰囲気中で、下側金属シート10、上側金属シート20およびスペーサ部材50を密着させる方向に加圧するとともに加熱して、接合面に生じる原子の拡散を利用して接合する方法である。拡散接合は、下側金属シート10、上側金属シート20およびスペーサ部材50の材料を融点に近い温度まで加熱するが、融点よりは低いため、各金属シート10、20およびスペーサ部材50が溶融して変形することを回避できる。

接合工程により、下側金属シート10の下側周縁部12における上面10bが、スペーサ部材50の下面50aと拡散接合される。また、上側金属シート20の上側周縁部21における下面20aが、スペーサ部材50の上面50bと拡散接合される。このことにより、下側金属シート10、上側金属シート20およびスペーサ部材50によって密封空間3が形成される。

接合工程の後、封入工程として、密封空間3に作動液2が封入される。封入工程は、真空引き工程と、注入工程と、封止工程と、を含んでいる。

まず、図16に示すように、真空引き工程として、密封空間3が真空引きされる。このことにより、密封空間3が減圧される。

真空引き工程の後、図17に示すように、注入工程として、密封空間3に作動液2が注入される。作動液2は、上側金属シート20に設けられた注入孔22から密封空間3に注入される。

注入工程の後、図18に示すように、封止工程として、注入孔22が封止される。この場合、まず、密封空間3に注入された作動液2の液量が調整される。より具体的には、シート組立体65が全体的に加熱され、注入された作動液2を気化して、作動液2の蒸気の一部を密封空間3から排出させる。続いて、密封空間3に残存する作動液2の液量が所定量まで低減したところで、注入孔22に封止部材23が取り付けられる。その後、封止部材23は、例えばレーザ溶接等により注入孔22に接合される。このようにして、注入孔22が封止される。このことにより、密封空間3と外気との連通が遮断され、作動液2が密封空間3に封入され、密封空間3内の作動液2が外部に漏洩することが防止される。なお、シート組立体65の温度が常温まで低下すると、密封空間3の圧力が真空に近い圧力まで低下する。このことにより、デバイスDからの熱を受けたときに、密封空間3に封入された作動液2が、100℃よりも低い温度で蒸発することができ、熱輸送効率を高めることができる。

以上のようにして、ベーパーチャンバ1の製造が完了し、本実施の形態によるベーパーチャンバ1が得られる。

次に、ベーパーチャンバ1の作動方法、すなわち、デバイスDの冷却方法について説明する。

上述のようにして得られたベーパーチャンバ1は、モバイル端末等のハウジング内に設置されるとともに、下側金属シート10の下面10aに、被冷却装置であるCPU等のデバイスDが取り付けられる。密封空間3内に注入された作動液2の量は少ないため、密封空間3内の液状の作動液2は、その表面張力によって、密封空間3の壁面、すなわち、上側蒸気流路凹部32の壁面33、連通凹部35の壁面36、並びに下側液流路部40の主流溝41の壁面42および連絡溝45の壁面46(図20参照)に付着する。また、作動液2は、下側金属シート10の上面10bのうち連通凹部35、主流溝41および連絡溝45に露出した部分、並びに、上側金属シート20の下面20aのうち上側蒸気流路凹部32に露出した部分にも付着する。

この状態でデバイスDが発熱すると、上側蒸気流路凹部32の蒸発部31(図4および図5参照)に存在する作動液2が、デバイスDから下側金属シート10の受熱部11(図2および図3参照)を介して熱を受ける。受けた熱は潜熱として吸収されて作動液2が蒸発(気化)し、作動液2の蒸気が生成される。生成された蒸気の多くは、密封空間3を構成する上側蒸気流路凹部32内で拡散する(図4の実線矢印参照)。上側蒸気流路凹部32内の蒸気は、蒸発部31から離れ、蒸気の多くは、比較的温度の低いウィックシート30の周縁部に輸送される。拡散した蒸気は、主として上側金属シート20に放熱して冷却される。上側金属シート20が蒸気から受けた熱は、ハウジング部材Ha(図3参照)を介して外気に伝達される。

蒸気は、上側金属シート20に放熱することにより、蒸発部31において吸収した潜熱を失って凝縮する。凝縮して液状になった作動液2は、上側蒸気流路凹部32の壁面33および上側金属シート20の下面20aに付着する。ここで、蒸発部31では作動液2が蒸発し続けているため、下側液流路部40のうち蒸発部31以外の部分における作動液2は、蒸発部31に向かって輸送される(図5の破線矢印参照)。このことにより、上側蒸気流路凹部32の壁面33および上側金属シート20の下面20aに付着した液状の作動液2は、連通凹部35の壁面36を通って下側液流路部40に移動する。そして、下側液流路部40の主流溝41に入り込み、各主流溝41および各連絡溝45に、液状の作動液2が充填される。このため、充填された作動液2は、各主流溝41および各連絡溝45の毛細管作用により、蒸発部31に向かう推進力を得て、蒸発部31に向かってスムースに輸送される。

下側液流路部40においては、各主流溝41が、対応する連絡溝45を介して、隣り合う他の主流溝41と連通している。このことにより、互いに隣り合う主流溝41同士で、液状の作動液2が往来し、主流溝41でドライアウトが発生することが抑制されている。このため、各主流溝41内の作動液2に毛細管作用が付与されて、作動液2は、蒸発部31に向かってスムースに輸送される。

蒸発部31に達した作動液2は、デバイスDから下側金属シート10の受熱部11を介して再び熱を受けて蒸発する。蒸発した作動液2の蒸気は、連絡溝45や連通凹部35を通って、流路断面積が大きい上側蒸気流路凹部32に移動し、上側蒸気流路凹部32内で拡散する。このようにして、作動液2が、相変化、すなわち蒸発と凝縮とを繰り返しながら密封空間3内を還流してデバイスDの熱を輸送して放出する。この結果、デバイスDが冷却される。

このように本実施の形態によれば、下側金属シート10と上側金属シート20との間に介在されたウィックシート30の上面30bに、作動液2の蒸気が通る上側蒸気流路凹部32が設けられ、下面30aに、液状の作動液2が通る下側液流路部40が設けられている。このことにより、下側金属シート10および上側金属シート20への、蒸気流路や液流路を形成するためのエッチング加工を不要にできる。すなわち、エッチング加工を行う部材の点数を削減することができる。このため、ベーパーチャンバ1の製造工程を簡素化し、ベーパーチャンバ1を簡易に製造することができる。また、上側蒸気流路凹部32と下側液流路部40がウィックシート30に形成されているため、上側蒸気流路凹部32と下側液流路部40とは、エッチング加工時に精度良く位置決めすることができる。このため、組立工程において、上側蒸気流路凹部32と下側液流路部40とを位置合わせすることを不要にできる。この結果、ベーパーチャンバ1を簡易に製造することができる。

また、本実施の形態によれば、ウィックシート30の下面30aに、液状の作動液2が通る下側液流路部40が設けられ、上面30bに、作動液2の蒸気が通る上側蒸気流路凹部32が設けられている。このことにより、下側金属シート10の側に下側液流路部40を配置し、上側金属シート20の側に上側蒸気流路凹部32を配置することができる。このため、下側金属シート10の受熱部11から受ける熱を、作動液2の蒸発に効果的に用いることができるとともに、作動液2の蒸気が上側金属シート20に効果的に放熱することができる。この結果、ベーパーチャンバ1の熱輸送効率を高めることができる。

また、本実施の形態によれば、下側金属シート10の下側周縁部12と、上側金属シート20の上側周縁部21との間に、スペーサ部材50が介在されている。このことにより、スペーサ部材50を介して、下側金属シート10と上側金属シート20とを拡散接合することができ、接合強度を向上させることができる。このため、下側金属シート10および上側金属シート20を簡素な平坦形状にしつつ、下側金属シート10と上側金属シート20とを拡散接合することができる。

また、本実施の形態によれば、下側金属シート10の上面10bが、平坦状に形成されている。このことにより、下側液流路部40の主流溝41を、平坦状の上面10bによって覆うことができる。このため、主流溝41の横断面において、直角状あるいは鋭角状の2つの角部38(図7参照)を形成することができ、各主流溝41内の作動液2に作用する毛細管作用を高めることができる。このため、主流溝41の作動液2に、蒸発部31に向かう推進力を与えることができ、作動液2を蒸発部31に向かってスムースに輸送することができる。各連絡溝45においても同様にして毛細管作用を高めることができる。

また、本実施の形態によれば、上側蒸気流路凹部32が連通凹部35を介して下側液流路部40に連通している。このことにより、上側蒸気流路凹部32内で凝縮した液状の作動液2を、連通凹部35を通して下側液流路部40にスムースに移動させることができる。このため、液状の作動液2を蒸発部31にスムースに輸送することができる。とりわけ、本実施の形態によれば、連通凹部35が、下側液流路部40の複数の主流溝41に接して連通している。このことにより、連通凹部35を通った液状の作動液2は、複数の主流溝41にスムースに入り込むことができる。このため、液状の作動液2を蒸発部31により一層スムースに輸送することができる。

また、本実施の形態によれば、上側蒸気流路凹部32を画定する壁面33と連通凹部35を画定する壁面36が、貫通部37に向かって湾曲している。このことにより、ウィックシート30の下面30aからのエッチング加工と、上面30bからのエッチング加工とによって、上側蒸気流路凹部32と連通凹部35とを形成することができ、下側液流路部40と上側蒸気流路凹部32とを容易に連通させることができる。

また、本実施の形態によれば、図3に示す断面において、貫通部37の幅が、当該貫通部37の両側の一対の上側流路突出部34の間のギャップGおよび/または対応する連通凹部35の幅よりも小さくなっている。このことにより、互いに隣り合う貫通部37と貫通部37との距離を確保することができ、ウィックシート30の強度を増大させることができる。また、蒸発部31において蒸発した作動液2の蒸気は、くびれるように形成された貫通部37を通過して上側蒸気流路凹部32に達する。この際、貫通部37を通過すると作動液2の蒸気の流路断面積が拡大するため、作動液2の蒸気は上側蒸気流路凹部32に勢いよく拡散することができる。このため、熱輸送効率を向上させることができる。

また、本実施の形態によれば、上側蒸気流路凹部32内に、上側蒸気流路凹部32の壁面33の底部から突出して上側金属シート20の下面20aに当接する複数の上側流路突出部34が設けられている。このことにより、密封空間3が減圧された場合において、上側金属シート20が外気の圧力によって凹むように変形することを防止でき、ベーパーチャンバ1の機械的強度の向上を図ることができる。とりわけ、本実施の形態によれば、複数の上側流路突出部が、平面視で、千鳥状に配置されていることにより、密封空間3の減圧時における上側金属シート20の変形をより一層防止することができるとともに、作動液2の蒸気の流れが妨げられることを抑制できる。

さらに、本実施の形態によれば、連通凹部35が、平面視で、互いに隣り合う上側流路突出部34の間に配置されている。このことにより、ベーパーチャンバ1の機械的強度の低下を効果的に防止できる。

(第1変形例)

なお、上述した本実施の形態においては、連絡溝45の幅および深さが、主流溝41の幅および深さと同様である例について説明した。しかしながら、このことに限られることはない。例えば、図19~図21に示すように、連絡溝45の幅は、主流溝41の幅よりも大きくしてもよい。図19~図21に示す変形例について以下に説明する。

図19に示すように、主流溝41は、連絡溝45が連通する交差部Pと、主流溝本体部41aと、を含んでいる。

このうち交差部Pにおいて、第2方向Yにおいて主流溝41の両側に位置する一対の連絡溝45が、当該主流溝41に連通している。当該一対の連絡溝45は、第2方向Yで整列しており、一直線上に配置されている。このようにして、交差部Pにおいては、主流溝41と連絡溝45とが十字状に交差している。交差部Pは、第1方向Xにおいて互いに隣り合う主流溝本体部41aの間の領域であるとともに、第2方向Yにおいて互いに隣り合う連絡溝45の間の領域としている。言い換えると、主流溝41と、連絡溝45の列とが交わる領域(すなわち、重なる領域)としている。

主流溝本体部41aは、第1方向Xにおいて交差部Pとは異なる位置に配置されており、第2方向Yにおいて互いに隣り合う凸部44の間に位置する部分になっている。交差部Pと主流溝本体部41aとは、交互に配置されている。

主流溝41の幅w1(第2方向Yの寸法)は、凸部44の幅w2(第2方向Yの寸法)よりも大きくしてもよい。この場合、ウィックシート30の下面30aに占める主流溝41の割合を大きくすることができる。このため、当該下面30aにおける主流溝41の流路密度を増大させて、液状の作動液2の輸送機能を向上させることができる。例えば、主流溝41の幅w1を、30μm~200μm、凸部44の幅w2を、20μm~180μmとしてもよい。

連絡溝45の幅w3が、主流溝41の幅w1(より詳細には、主流溝本体部41aの幅)よりも大きくなっていてもよい。連絡溝45の幅w3は、例えば40μm~300μmとしてもよい。

主流溝41の横断面(第2方向Yにおける断面)形状は、特に限られることはなく、例えば矩形状、湾曲状、半円状、V字状にすることができる。連絡溝45の横断面(第1方向Xにおける断面)形状も同様である。図20および図21においては、主流溝41および連絡溝45の横断面が、それぞれ湾曲状に形成されている例が示されている。この場合、主流溝41および連絡溝45の幅は、ウィックシート30の下面30aにおける溝の幅とする。凸部44の幅も同様に、下面30aにおける凸部の幅とする。

ところで、図19においては、各凸部44は、大局的に見れば、平面視で、第1方向Xが長手方向となるように矩形状に形成されている。凸部44は、下側液流路部40の全体にわたって、同様の形状で形成されていてもよい。しかしながら、各凸部44の角部には、丸みを帯びた湾曲部47が設けられている。これにより、各凸部44の角部が滑らかに湾曲状に形成され、液状の作動液2の流路抵抗の低減が図られている。なお、凸部44の図19における右側の端部および左側の端部ではそれぞれ、2つの湾曲部47が設けられており、これら2つの湾曲部47の間に直線状部分48が設けられている例が示されている。このため、連絡溝45の幅w3は、第1方向Xに互いに隣り合う凸部44の直線状部分48の間の距離とする。図示しないが、各凸部44の角部に湾曲部47が形成されていない場合も同様である。しかしながら、凸部44の端部形状は、これに限られることはない。例えば、右側の端部および左側の端部のそれぞれに、直線状部分48が設けられることなく、端部の全体が湾曲するように(例えば半円状のように)形成されていてもよい。この場合の各連絡溝45の幅w3は、第1方向Xにおいて互いに隣り合う凸部44の間の最小距離とする。

図20および図21に示すように、本変形例においては、連絡溝45の深さh3は、主流溝41の深さh1(より詳細には、主流溝本体部41aの深さ)よりも深くなっていてもよい。ここで、上述したように、各主流溝41の横断面形状および各連絡溝45の横断面形状が湾曲状に形成されている場合、溝41、45の深さは、その溝において最も深い位置における深さとする。連絡溝45の深さh3は、例えば10μm~250μmとしてもよい。

本変形例においては、図21に示すように、主流溝41の交差部Pの深さh1’が、主流溝本体部41aの深さh1よりも深くなっていてもよい。また、主流溝41の交差部Pの深さh1’は、連絡溝45の深さh3よりも深くなっていてもよい。このような交差部Pの深さh1’は、例えば20μm~300μmとしてもよい。交差部Pの深さh1’は、交差部Pにおいて最も深い位置における深さとする。

上述したように、連絡溝45の深さh3が、主流溝41の主流溝本体部41aの深さh1よりも深くなっているとともに、主流溝41の交差部Pの深さh1’が、主流溝本体部41aの深さh1よりも深くなっていてもよい。このことにより、交差部Pから連絡溝45を介して交差部Pにわたる領域に、主流溝本体部41aの深さh1よりも深いバッファ領域Qが形成されている。このバッファ領域Qは、液状の作動液2を貯留可能になっている。通常、下側液流路部40の各主流溝41および各連絡溝45には、液状の作動液2が充填されている。このため、バッファ領域Qの深さ(h1’およびh3)が主流溝本体部41aの深さh1よりも深くなっていることにより、バッファ領域Qに多くの作動液2を貯留することが可能になっている。上述のように、各主流溝41および各連絡溝45には作動液2が充填されることから、ベーパーチャンバ1の姿勢に関わることなく、バッファ領域Qには作動液2を貯留することができる。本変形例では、連絡溝45が第2方向Yで整列されていることから、バッファ領域Qは、第2方向Yに連続状に延びるように形成される。

なお、ベーパーチャンバ1の下側液流路部40には多数の交差部Pが形成されているが、そのうちの少なくとも1つの交差部Pの深さh1’が主流溝本体部41aの深さh1(または連絡溝45の深さh3)よりも深くなっていれば、当該交差部Pにおける作動液2の貯留性能を向上させることができる。この貯留性能は、主流溝本体部41aの深さh1よりも深いh1’を有する交差部Pの箇所数が増えるにつれて向上するため、全ての交差部Pの深さh1’が同様の深さを有していることが好ましい。しかしながら、製造誤差などによって、一部の交差部Pの深さh1’が、主流溝本体部41aの深さh1よりも深くなくても、作動液2の貯留性能を向上させることができることは明らかである。連絡溝45の深さh3についても同様である。

ここで、完成形のベーパーチャンバ1から主流溝41の幅、深さおよび連絡溝45の幅、深さを確認する方法について説明する。一般に、ベーパーチャンバ1の外部からは、主流溝41および連絡溝45は見えないようになっている。このため、完成形のベーパーチャンバ1を所望の位置で切断して得られた断面形状から、主流溝41および連絡溝45の幅、深さを確認する方法が挙げられる。

具体的には、まず、ベーパーチャンバ1を10mm角片にワイヤーソーで切断して試料とした。続いて、上側蒸気流路凹部32、連通凹部35および下側液流路部40(主流溝41および連絡溝45)に樹脂が入り込むように、試料を真空脱泡しながら樹脂包埋する。次に、所望の断面が得られるようにダイヤモンドナイフでトリミング加工する。この際、ミクロトーム(ライカマイクロシステムズ社製のウルトラミクロトーム)のダイヤモンドナイフを使用して、測定目的位置から40μm離れた部分までトリミング加工する。例えば、連絡溝45のピッチが200μmであるとすると、測定目的としている連絡溝45の隣の連絡溝45から160μm削ることにより、測定目的としている連絡溝45から40μm離れた部分を特定することができる。次に、トリミング加工を行った切断面を削ることにより、観察用の切断面を作製する。この際、断面試料作製装置(JOEL社製のクロスセクションポリッシャー)を使用して、飛び出し幅を40μm、電圧を5kV、時間を6時間に設定し、イオンビーム加工にて切断面を削る。その後、得られた試料の切断面を観察する。この際、走査型電子顕微鏡(カールツァイス社製の走査型電子顕微鏡)を使用して、電圧を5kV、作動距離を3mm、観察倍率を500倍に設定し、切断面を観察する。このようにして、主流溝41および連絡溝45の幅、深さを測定することができる。なお、撮影時の観察倍率基準は、Polaroid545とする。

上述したように、連絡溝45の幅w3が、主流溝41の幅w1よりも大きくなっている。このことにより、バッファ領域Qは、主流溝本体部41aよりも大きく開口した領域になっている。このため、図11に示すエッチング工程において、エッチング液は、主流溝本体部41aよりも、バッファ領域Qに多く入り込むようになる。この結果、バッファ領域Qでのエッチング液による浸食が進み、バッファ領域Qの深さが深くなる。そして、バッファ領域Qのうち交差部Pに相当する部分は、主流溝本体部41aに連通しているため、連絡溝45よりもエッチング液が入り込みやすくなっている。このことにより、交差部Pの深さh1’が、連絡溝45の深さh3よりも深くなり得る。このようにして、図19および図21に示すようなバッファ領域Qが形成される。

ところで、蒸発部31に向かう作動液2の一部は、交差部Pによって構成されるバッファ領域Qに引き込まれて貯留される。

ベーパーチャンバ1の作動時に、主流溝本体部41aでドライアウトが発生すると、バッファ領域Qに貯留されている作動液2が、このドライアウトの発生部に向かって移動する。より具体的には、主流溝本体部41aでドライアウトが発生した場合、そのドライアウトの発生部に最も近いバッファ領域Qから作動液2が、主流溝本体部41aの毛細管作用によってドライアウトの発生部に移動する。このことにより、ドライアウトの発生部に、作動液2が充填されてドライアウトが解消される。

また、主流溝本体部41aにおいて、液状の作動液2中にその蒸気による気泡が発生した場合、その気泡は、下流側(蒸発部31の側)のバッファ領域Qに引き込まれて保持される。バッファ領域Qの深さが主流溝本体部41aの深さh1よりも深くなっているため、バッファ領域Qに引き込まれた気泡は、バッファ領域Qから主流溝本体部41aに移動することが抑制される。このため、バッファ領域Qによって、主流溝本体部41aに発生した気泡を捕捉することができ、作動液2の蒸発部31への流れが気泡によって妨げられることを抑制できる。

このように本変形例によれば、連絡溝45の幅w3が、主流溝41の幅w1よりも大きくなっている。このことにより、各連絡溝45内における作動液2の流路抵抗を低減することができる。このため、蒸気から凝縮した液状の作動液2をスムースに各主流溝41に入り込ませることができる。すなわち、連通凹部35と連通している主流溝41だけでなく、連通凹部35と連通していない主流溝41へもスムースに入り込ませることができ、凝縮した液状の作動液2の輸送機能を向上させることができる。この結果、液状の作動液2の輸送機能を向上させ、熱輸送効率を向上させることができる。

また、本変形例によれば、連絡溝45の深さh3は、主流溝41の深さh1よりも深くなっている。このことにより、各連絡溝45に、作動液2を貯留するバッファ領域Qを形成することができる。このため、主流溝41においてドライアウトが発生した場合には、バッファ領域Qに貯留された作動液2をドライアウトの発生部に移動させることができる。このため、ドライアウトを解消することができ、各主流溝41における作動液2の輸送機能を回復させることができる。また、主流溝41内に、気泡が発生した場合には、その気泡をバッファ領域Qに引き込ませて捕捉することができる。この点においても、各主流溝41における作動液2の輸送機能を回復させることができる。

また、本変形例によれば、主流溝41の交差部Pの深さh1’が、主流溝本体部41aの深さh1よりも深くなっている。このことにより、バッファ領域Qを、交差部Pに延ばすことができる。このため、バッファ領域Qにおける作動液2の貯留量を増大させることができ、ドライアウトをより一層解消させやすくすることができる。

また、本変形例によれば、主流溝41の交差部Pの深さh1’は、連絡溝45の深さh3よりも深くなっている。このことにより、バッファ領域Qのうちドライアウトの発生部に近い側でバッファ領域Qの深さを深くすることができる。このため、貯留された作動液2を、ドライアウトの発生部にスムースに移動させることができ、ドライアウトをより一層解消させやすくすることができる。

なお、上述した第1変形例においては、連絡溝45の幅w3が、主流溝41の幅w1よりも大きく、連絡溝45の深さh3は、主流溝41の深さh1よりも深く、主流溝41の交差部Pの深さh1’が、主流溝本体部41aの深さh1よりも深く、さらに、主流溝41の交差部Pの深さh1’は、連絡溝45の深さh3よりも深くなっている例について説明した。すなわち、第1変形例では、幅や深さについて4つの大小関係を有する例について説明した。しかしながら、このことに限られることはなく、これら4つの大小関係のうちの少なくとも1つの大小関係が満たされていれば、当該大小関係に対応する上述した作用効果を奏することができる。このため、4つの大小関係の全てが満たされていなくてもよく、少なくとも1つの大小関係が満たされるようにしてもよい。この場合、必要に応じて、パターニング工程やエッチング工程を複数回に分けて行ってもよい。例えば、連絡溝45の深さh3は、主流溝41の深さh1よりも深いという大小関係を満たす主流溝41および連絡溝45を形成する場合には、主流溝41と連絡溝45を形成する工程を別々に行ってもよい。より具体的には、まず、主流溝41をパターニングし、続いてエッチングしてレジストを除去する。その後、主流溝41をマスクしながら連絡溝45をパターニングし、続いてエッチングしてレジストを除去してもよい。あるいは、主流溝41と連絡溝45を同時にパターニングおよびエッチングした後に、レジストを除去せずに当該レジストの上から主流溝本体部41aをマスクするようにパターニングし、連絡溝45と交差部Pを追加的にエッチングしてからレジストを除去するようにしてもよい。

(第2変形例)

また、上述した本実施の形態においては、各凸部列43の凸部44の第1方向Xにおける位置が同一になっており、複数の主流溝41と複数の連絡溝45とが、格子状に配置されている例について説明した。しかしながら、このことに限られることはなく、図22に示すように、凸部44は、千鳥状に配置されていてもよい。

より具体的には、図22に示す形態においては、互いに隣り合う凸部列43の連絡溝45が、第1方向Xにおいて互いにずれて配置されている。この場合、下側金属シート10が外気の圧力によって連絡溝45に沿って内側(ウィックシート30の側)に凹んだ場合であっても、その凹みが、主流溝41を横断することを防止できる。このため、主流溝41の流路断面積を確保することができ、作動液2の流れが妨げられることを防止できる。この結果、液状の作動液2の輸送機能を向上させ、熱輸送効率を向上させることができる。

また、図22に示す形態においては、主流溝41と連絡溝45とがT字状に交わっている。このことにより、一の主流溝41と、一方の側(例えば、図22における上側)の連絡溝45とが交わる交差部において、他方の側(例えば、図22における下側)の連絡溝45が当該主流溝41に交わることを回避できる。このことにより、当該交差部において、主流溝41の壁面42(図7参照)が両側(図22における上側および下側)で切り欠かれることを防止し、壁面42の一方の側を残存させることができる。このため、交差部においても主流溝41内の作動液2に毛細管作用を付与させることができ、蒸発部31に向かう作動液2の推進力が交差部で低下することを抑制できる。この結果、液状の作動液2の輸送機能を向上させ、熱輸送効率を向上させることができる。

(変形例3)

また、上述した本実施の形態においては、エッチング工程において、ウィックシート30の下面30aおよび上面30bが同時にエッチングされて、上側蒸気流路凹部32、連通凹部35、並びに下側液流路部40の主流溝41および連絡溝45が同時に形成される例について説明した。しかしながら、このことに限られることはなく、ウィックシート30の下面30aと上面30bとは、別々にエッチングされてもよい。更には、ウィックシート30の下面30aについては、下側液流路部40の主流溝41および連絡溝45は、連通凹部35とは別々にエッチングされてもよい。この場合には、主流溝41の深さおよび連絡溝45の深さを、連通凹部35の深さとは容易に異ならせることができる。

(変形例4)

さらに、上述した本実施の形態においては、連通凹部35が、ウィックシート30の下面30aからのエッチングによって形成されており、壁面36が湾曲状に形成されている例について説明した。しかしながら、このことに限られることはなく、連通凹部35は、上側蒸気流路凹部32と下側液流路部40の主流溝41とを連通することができれば、任意の断面形状で形成されていてもよい。例えば、連通凹部35の壁面36は、図示しないが、下面30aに垂直な方向に直線状に延びるように形成されていてもよい。この場合には、図11に示すエッチング工程において上側蒸気流路凹部32および下側液流路部40を形成した後、下面30aからの型抜き(パンチング)によって、連通凹部35を形成することができる。また、連通凹部35の壁面36は、図示しないが、下面30aから上面30bに向かって先細となるような台形状に形成されていてもよい。この場合には、図11に示すエッチング工程において上側蒸気流路凹部32および下側液流路部40を形成した後、下面30aからレーザ光を照射することによって連通凹部35を形成することができる。

(変形例5)

さらに、上述した本実施の形態においては、ウィックシート30の下面30aに、作動液2の蒸気が通る蒸気流路凹部(図示せず)が形成されていてもよい。この場合には、作動液2の蒸気をより一層スムースに拡散させることができ、熱輸送効率を向上させることができる。

(第2の実施の形態)

次に、図23および図24を用いて、本発明の第2の実施の形態におけるベーパーチャンバ用のウィックシート、ベーパーチャンバおよびベーパーチャンバの製造方法について説明する。

図23および図24に示す第2の実施の形態においては、下側金属シートの下側熱融着層と、上側金属シートの上側熱融着層とが、ヒートシールされている点が主に異なり、他の構成は、図1乃至図22に示す第1の実施の形態と略同一である。なお、図23および図24において、図1乃至図22に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

本実施の形態においては、図23に示すように、下側金属シート10は、上面10bのうち平面視でウィックシート30の外側に設けられた下側熱融着層70(第1熱融着層)を有している。すなわち、下側熱融着層70は、下側金属シート10の下側周縁部12における上面10bに配置されており、平面視で、ウィックシート30の周囲に全周にわたって形成され、矩形枠状に形成されている。

下側熱融着層70は、熱融着性樹脂材料を、下側金属シート10の上面10bに、ダイコートやロールコート等で塗布することによって形成することができる。熱融着性樹脂材料としては、下側金属シート10との接合性および密封空間3の密封性を考慮し、例えば、高圧法低密度ポリエチレン(LDPE)、酢酸ビニル共重合体(EVA)、無延伸ポリプロピレン(CPP)等を用いることが好適である。また、密封空間3を密封するとともに下側金属シート10を平坦形状に維持するために、熱融着性樹脂材料の塗布幅は1mmとすることが好適であり、塗布厚さは50μm程度とすることが好適である。

上側金属シート20は、下面20aのうち平面視でウィックシート30の外側に設けられた上側熱融着層71(第2熱融着層)を有している。すなわち、上側熱融着層71は、上側金属シート20の上側周縁部21における下面20aに配置されており、平面視で、ウィックシート30の周囲に全周にわたって形成され、矩形枠状に形成されている。上側熱融着層71は、下側熱融着層70と同様の材料を用いて同様の方法で、上側金属シート20の下面20aに形成することができる。

下側熱融着層70と上側熱融着層71は、互いにヒートシールされて、接合されている。すなわち、ウィックシート30の周囲に全周にわたって下側熱融着層70と上側熱融着層71とがヒートシールされている。このようにして、ウィックシート30の上側蒸気流路凹部32および下側液流路部40によって構成される密封空間3が、下側金属シート10、上側金属シート20およびスペーサ部材50によって密封されている。なお、本実施の形態では、図14に示すような仮止め工程は省略し、図15に示すような接合工程において、拡散接合の代わりにヒートシールを行うことが好適である。ヒートシールの方法は、密封空間3を密封することができれば特に限られることはない。

このように本実施の形態によれば、下側金属シート10の下側熱融着層70と、上側金属シート20の上側熱融着層71とが、ヒートシールされている。このことにより、下側金属シート10と上側金属シート20とを拡散接合するのではなく、比較的簡易な方法であるヒートシールで接合することができる。このため、ベーパーチャンバ1の製造工程を簡素化することができ、ベーパーチャンバ1を、簡易に製造することができる。また、ベーパーチャンバ1を製造するために、比較的大掛かりな拡散接合設備を不要にできるという点においても好都合である。さらに、下側金属シート10と上側金属シート20とを接合する際に、各金属シート10、20およびウィックシート30の温度上昇を抑制することができる。このため、各金属シート10、20およびウィックシート30の材料の軟化や変形を防止することができる。

また、本実施の形態によれば、下側金属シート10と上側金属シート20とが、下側熱融着層70および上側熱融着層71によってヒートシールされていることにより、スペーサ部材50(図3等参照)を用いることを不要にできる。このため、ベーパーチャンバ1全体の質量を低減することができ、軽量化を図ることができる。

(変形例6)

なお、上述した本実施の形態においては、下側金属シート10および上側金属シート20が平坦状に形成されている例について説明した。しかしながら、このことに限られることはない。例えば、図24に示すように、下側金属シート10および上側金属シート20は、柔軟性を有するフィルム状に形成されていてもよい。この場合、例えば、下側金属シート10の厚さおよび上側金属シート20の厚さは、50μm~200μmであることが好適である。

図24に示す形態においては、下側熱融着層70を形成するための熱融着性樹脂材料の塗布厚さが、図23に示す形態よりも薄くなっている。例えば、30μm程度とすることができる。このことにより、下側金属シート10の下側周縁部12が、上側金属シート20の上側周縁部21に向かうように変形している。上側金属シート20の上側周縁部21も同様にして、下側金属シート10の下側周縁部12に向かうように変形し、下側周縁部と上側周縁部とが、下側熱融着層および上側熱融着層を介してヒートシールされている。

図24に示す形態では、下側金属シート10の厚さおよび上側金属シート20の厚さを小さくすることができるため、ベーパーチャンバ1全体の厚さを小さくすることができる。また、より一層の軽量化を図ることもできる。

(第3の実施の形態)

次に、図25乃至図33を用いて、本発明の第3の実施の形態におけるベーパーチャンバ用のウィックシート、ベーパーチャンバおよびベーパーチャンバの製造方法について説明する。

図25乃至図33に示す第3の実施の形態においては、ウィックシートの蒸気流路部が第2面から第1面に延びている点が主に異なり、他の構成は、図1乃至図22に示す第1の実施の形態と略同一である。なお、図25乃至図33において、図1乃至図22に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

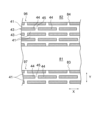

本実施の形態においては、図25乃至図28に示すように、ベーパーチャンバ1は、下側金属シート10と上側金属シート20とウィックシート30とを備えている。下側金属シート10と上側金属シート20との間には、図3等に示すスペーサ部材50は設けられていない。このため、ウィックシート30の下面30aは、下側金属シート10の上面10bに拡散接合されるとともに、上面30bは、上側金属シート20の下面20aに拡散接合されている。密封空間3は、後述する蒸気流路部80の第1蒸気通路81および第2蒸気通路82(後述する下側蒸気流路凹部85および上側蒸気流路凹部86)、並びに下側液流路部40の主流溝41および連絡溝45によって形成されている。

ウィックシート30の蒸気流路部80は、ウィックシート30の上面30bから下面30aに延びており、ウィックシート30を貫通するように形成されている。この蒸気流路部80は、作動液2の蒸気が通るように構成されており、後述する枠体部83の内側に画定されている。

本実施の形態によるウィックシート30は、平面視で矩形枠状に形成された枠体部83と、枠体部83内に設けられたランド部84と、を有している。枠体部83およびランド部84は、図11に示すエッチング工程においてエッチングされることなく、ウィックシート30の材料が残る部分である。

ランド部84は、蒸気流路部80内に複数配置されており、蒸気流路部80を、第1蒸気通路81と複数の第2蒸気通路82とに区画している。平面視でランド部84の周囲に、蒸気流路部80が形成されている。ランド部84と枠体部83との間には第1蒸気通路81が形成されている。この第1蒸気通路81は、枠体部83の内側であってランド部84の外側に連続状に形成されている。第1蒸気通路81の平面形状は、矩形枠状になっている。隣り合うランド部84同士の間には第2蒸気通路82が形成されている。第2蒸気通路82の平面形状は、細長の矩形形状になっている。このような第1蒸気通路81と第2蒸気通路82によって蒸気流路部80が構成されている。

図26に示すように、蒸気流路部80は、下面30aに設けられた下側蒸気流路凹部85と、上面30bに設けられた上側蒸気流路凹部86とによって構成されている。下側蒸気流路凹部85と上側蒸気流路凹部86とが連通して、蒸気流路部80が上面30bから下面30aにわたって延びるように形成されている。

下側蒸気流路凹部85は、密封空間3の一部を構成しており、主として、蒸発部31で生成された作動液2の蒸気が通るように構成されている。この下側蒸気流路凹部85は、図11に示すエッチング工程において、ウィックシート30の下面30aからエッチングされることによって、下面30aに凹状に形成されている。このことにより、下側蒸気流路凹部85は、図26に示すように、湾曲状に形成された壁面87を有している。この壁面87は、下側蒸気流路凹部85を画定し、上面30bに向かって膨らむような形状で湾曲している。壁面87は、湾曲した複数の凹んだ部分を有しており、各々の凹んだ部分が第1蒸気通路81の一部(下半分)や第2蒸気通路82の一部(下半分)をなしている。

上側蒸気流路凹部86は、密封空間3の一部を構成しており、主として、蒸発部31で生成された作動液2の蒸気が通るように構成されている。この上側蒸気流路凹部86は、図11に示すエッチング工程において、ウィックシート30の上面30bからエッチングされることによって、上面30bに凹状に形成されている。このことにより、上側蒸気流路凹部86は、図26に示すように、湾曲状に形成された壁面88を有している。この壁面88は、上側蒸気流路凹部86を画定し、下面30aに向かって膨らむような形状で湾曲している。壁面88は、湾曲した複数の凹んだ部分を有しており、各々の凹んだ部分が第1蒸気通路81の一部(上半分)や第2蒸気通路82の一部(上半分)をなしている。

下側蒸気流路凹部85の壁面87と、上側蒸気流路凹部86の壁面88とが連接して貫通部89が形成されている。壁面87と壁面88はそれぞれ貫通部89に向かって湾曲している。このことにより、下側蒸気流路凹部85と上側蒸気流路凹部86とが互いに連通している。本実施の形態では、第1蒸気通路81における貫通部89の平面形状は、第1蒸気通路81と同様に矩形枠状になっており、第2蒸気通路82における貫通部89の平面形状は、第2蒸気通路82と同様に細長の矩形形状になっている。貫通部89は、下側蒸気流路凹部85の壁面87と上側蒸気流路凹部86の壁面88とが合流し、内側に張り出すように形成された稜線によって画定されている。この貫通部89において蒸気流路部80の平面面積が最小になっている。このような貫通部89の幅寸法w6は、例えば、400μm~1600μmである。なお、ウィックシート30の厚さ方向(図26における上下方向)における貫通部89の位置は、下面30aと上面30bとの中間位置でもよく、中間位置から下側または上側にずれた位置でもよく、下側蒸気流路凹部85と上側蒸気流路凹部86とが連通すれば、任意である。また、本実施の形態では、第1蒸気通路81および第2蒸気通路82の断面形状が、内側に張り出すように形成された稜線によって画定された貫通部89を含むように形成されているが、これに限られることはない。例えば、第1蒸気通路81および第2蒸気通路82の断面形状は、台形形状や矩形形状であってもよく、あるいは樽形の形状になっていてもよい。

上述した枠体部83は、ウィックシート30の下面30aを構成する枠体下面83a(第1枠体面)と、上面30bを構成する枠体上面83b(第2枠体面)と、を有している。すなわち、枠体下面83aは、下面30aと同一平面上に位置し、枠体上面83bは、上面30bと同一平面上に位置している。枠体下面83aは、下側金属シート10の上面10bに当接し、拡散接合されている。枠体上面83bは、上側金属シート20の下面20aに当接し、拡散接合されている。

上述したランド部84は、ウィックシート30の下面30aを構成するランド下面84a(第1ランド面)と、上面30bを構成するランド上面84b(第2ランド面)と、を有している。すなわち、ランド下面84aは、下面30aと同一平面上に位置し、ランド上面84bは、上面30bと同一平面上に位置している。ランド下面84aは、下側金属シート10の上面10bに当接し、拡散接合されている。ランド上面84bは、上側金属シート20の下面20aに当接し、拡散接合されている。このようにして、密封空間3の減圧時におけるベーパーチャンバ1の機械的強度の向上を図っている。上述した下側蒸気流路凹部85の壁面87および上側蒸気流路凹部86の壁面88は、ランド部84の側壁を構成している。

なお、下側金属シート10とウィックシート30(枠体部83およびランド部84)とは、恒久的に接合できれば、拡散接合ではなく、ろう付け等の他の方式で接合されていてもよい。ウィックシート30と上側金属シート20についても同様である。

本実施の形態では、ランド部84は、平面視で、第1方向Xに沿って細長状に延びており、ランド部84の平面形状は、細長の矩形形状になっている。また、各ランド部84は、第2方向Yにおいて等間隔に離間して、互いに平行に配置されている。このようにして、各ランド部84の周囲を作動液2の蒸気が流れて、ウィックシート30の周縁部に向かって蒸気が輸送されるように構成されており、蒸気の流れが妨げられることを抑制している。ランド部84の幅w7は、例えば、100μm~1500μmである。ここで、ランド部84の幅w7は、第2方向Yにおけるランド部84の寸法であって、ウィックシート30の厚さ方向において貫通部89が存在する位置における寸法を意味している。

図27乃至図29に示すように、蒸気流路部80内に、ランド部84を枠体部83に支持する第1支持部91が設けられている。本実施の形態では、第1方向Xにおいてランド部84の両側に設けられた第1支持部91によって、各ランド部84が枠体部83に支持されている。また、第2方向Yにおけるランド部84の両側にも複数の第1支持部91が設けられている。これらの第1支持部91によって、第2方向Yにおいて両側に配置されたランド部84が、枠体部83に支持されている。なお、図27および図28においては、第1方向Xにおいて、各ランド部84が対応する第1支持部91によって枠体部83に支持されている例が示されているが、これに限られることはない。例えば、複数のランド部84が、1つの第1支持部91によって枠体部83に支持される、すなわち、図27に示す互いに隣り合ういくつかの第1支持部91が一体に連続状に形成されるようにしてもよい。さらには、全てのランド部84が、第1方向Xにおける両側において、1つの第1支持部91によって枠体部83に支持されるようにしてもよい。この場合には、第1方向Xにおいてランド部84の両側に設けられた後述の下側枠体液流路部97の部分(第2方向Yに沿う部分、図27および図28における右側および左側の部分)は、設けられていなくてもよい。しかしながら、当該部分は設けられていてもよい。この場合、第2方向Yにおいてランド部84の両側に設けられた下側枠体液流路部97の部分(第1方向Xに沿う部分、図27および図28における上側および下側の部分)を連通させることができ、液状の作動液2を、両方の部分に往来させることができる。

図29に示すように、第1支持部91は、ウィックシート30の下面30aの側に設けられており、第1支持部91の上面30bの側には、上側蒸気流路凹部86が設けられている。

第1支持部91は、対応するランド部84および枠体部83に、連続状に形成されている。すなわち、第1支持部91は、図11に示すエッチング工程において、エッチングされることなく、ウィックシート30の材料が残る部分である。例えば、第1支持部91は、上側蒸気流路凹部86を形成させながら下側蒸気流路凹部85を形成させないようにエッチング工程を行うことにより形成することができる。この場合、図11に示すように、下側蒸気流路凹部85を形成するための第2レジスト開口63内に、レジスト材料を残存させ、第2レジスト開口63を分断するように下側レジスト膜60をパターニングする。これにより、金属材料シートMの下面Maのうち第2レジスト開口63内でレジスト材料が残存した部分は、下面Maからエッチングされず、金属材料シートMの材料が残る。一方、上側レジスト膜61のうち第1支持部91に対応する部分に第3レジスト開口64を形成することにより、金属材料シートMの上面Mbのうち第1支持部91に対応する部分はエッチングされて、上側蒸気流路凹部86が形成される。このようにして、図27乃至図29に示すように、上側蒸気流路凹部86を連続状に形成しながら、第1支持部91を形成することができる。

また、蒸気流路部80内には、互いに隣り合うランド部84同士を支持する第2支持部92が設けられている。本実施の形態では、ランド部84は、上述したように第2方向Yに離間して配置されており、互いに隣り合うランド部84同士の間に複数の第2支持部92が設けられている。各第2支持部92は、第1方向Xにおいて、対応する第1支持部91と同じ位置に配置されている。しかしながら、各第2支持部92の配置は、これに限られることはない。例えば、各第2支持部92は、第1方向Xにおいて第1支持部91とは異なる位置に配置してもよく、例えば、千鳥状に配置してもよい。また、図27および図28においては、各ランド部84同士が、複数の第2支持部92で支持されている例が示されているが、これに限られることはなく、各ランド部84同士は、1つの第2支持部92で支持されるようにしてもよい。

図29に示すように、第2支持部92は、ウィックシート30の下面30aの側に設けられており、第2支持部92の上面30bの側には、上側蒸気流路凹部86が設けられている。

第2支持部92は、対応するランド部84に、連続状に形成されている。第2支持部92も、図11に示すエッチング工程において、エッチングされることなく、ウィックシート30の材料が残る部分である。第2支持部92は、第1支持部91と同様にして形成することができる。

図27~図29の形態では、第1支持部91および第2支持部92は、第1方向Xまたは第2方向Yに沿うように形成されている。しかしながら、支持部91、92の形状は、第1方向Xまたは第2方向Yに沿っていなくてもよく、任意である。また、第1支持部91および第2支持部92の高さh2(図29における上下方向寸法)は、任意であるが、例えば、ウィックシート30の高さの半分よりも小さくしてもよい。この場合、第1支持部91および第2支持部92による作動液2の蒸気の流れが妨げられること(流路抵抗が増大すること)を抑制できる。ここで、第1支持部91および第2支持部92の高さh2とは、各支持部91、92における最小高さであって、対応する上側蒸気流路凹部86のうち最も下面30aの側の点と下面30aとの間の距離に相当する。

図25に示すように、下側金属シート10の四隅に、下側アライメント孔15がそれぞれ設けられており、上側金属シート20の四隅に、上側アライメント孔24がそれぞれ設けられている。ウィックシート30の四隅に、ウィックシートアライメント孔93がそれぞれ設けられている。対応するアライメント孔15、24、93同士が、図14に示す仮止め工程において重なるように位置合わせされ、下側金属シート10と上側金属シート20とウィックシート30との位置決めが可能に構成されている。

また、図25に示すように、ベーパーチャンバ1は、第1方向Xにおける一対の端部のうちの一方の端部に、密封空間3に作動液2を注入する注入部4を更に備えている。この注入部4は、下側金属シート10の端面から突出する下側注入突出部16と、上側金属シート20の端面から突出する上側注入突出部25と、ウィックシート30の端面から突出するウィックシート突出部94と、を有している。このうちウィックシート突出部94に注入流路95が形成されている。この注入流路95は、ウィックシート30の下面30aから上面30bに延びており、ウィックシート30を貫通している。また、注入流路95は、後述する下側液流路部40や蒸気流路部80に連通しており、作動液2は、注入流路95を通過して密封空間3に注入される。下側注入突出部16の上面および上側注入突出部25の下面は、平坦状に形成されている。なお、本実施の形態では、注入部4は、ベーパーチャンバ1の第1方向Xにおける一対の端部のうちの一方の端部に設けられている例が示されているが、これに限られることはない。また、注入流路95は、ウィックシート30を貫通していなくてもよい。この場合、ウィックシート30の下面30aおよび上面30bのうちの一方からのみのエッチングで、下側液流路部40や蒸気流路部80に連通する注入流路95を形成することができる。さらに、注入部4は、第1の実施の形態のような注入孔22によって構成されていてもよい。

図26および図28に示すように、ウィックシート30の下面30aに、液状の作動液2が通る下側液流路部40(液流路部)が設けられている。本実施の形態では、下側液流路部40は、各ランド部84のランド下面84aに設けられた下側ランド液流路部96(第1ランド液流路部)と、枠体部83の枠体下面83aに設けられた下側枠体液流路部97(第1枠体液流路部)と、を含んでいる。下側ランド液流路部96および下側枠体液流路部97は、上述した密封空間3の一部を構成している。下側ランド液流路部96は、蒸気流路部80の第1蒸気通路81および第2蒸気通路82に連通し、下側枠体液流路部97は、第1蒸気通路81に連通している。

下側ランド液流路部96は、図30に示すように、第1の実施の形態における下側液流路部40と同様に、第1方向Xに延びる複数の主流溝41と、互いに隣り合う主流溝41同士を連通する連絡溝45と、を有している。互いに隣り合う主流溝41の間には、凸部列43が設けられている。各凸部列43は、第1方向Xに配列された複数の凸部44を含んでいる。凸部44は、図22に示す形態と同様にして、千鳥状に配置されていてもよい。しかしながら、図6に示す形態と同様にして、複数の主流溝41と複数の連絡溝45とが格子状に配置されていてもよい。主流溝41および連絡溝45が、図19に示すように、連絡溝45の幅w3が主流溝41の幅w1よりも大きくなっている場合、各連絡溝45内における作動液2の流路抵抗を低減することができる。このため、蒸気から凝縮した液状の作動液2をスムースに各主流溝41に入り込ませることができる。すなわち、蒸気通路81、82に近い側の主流溝41だけでなく、蒸気通路81、82から遠い側の主流溝41にもスムースに入り込ませることができ、凝縮した液状の作動液2の輸送機能を向上させることができる。

下側枠体液流路部97は、下側ランド液流路部96と同様に構成することができる。このため、ここでは、詳細な説明は省略する。なお、下側枠体液流路部97のうち、第1方向Xにおけるランド部84の両側の部分では、第2方向Yに沿う液状の作動液2の流れが蒸発部31に向かう流れとなるため、当該部分では、第2方向Yに延びる溝を主流溝41とし、第1方向Xに延びる溝を連絡溝45として、以下説明する。

蒸気流路部80は、下側液流路部40の連絡溝45に連通している。より具体的には、第1蒸気通路81の下側蒸気流路凹部85は、下側ランド液流路部96の連絡溝45に連通するとともに、下側枠体液流路部97の連絡溝45に連通している。このことにより、第1蒸気通路81の下側蒸気流路凹部85内の液状の作動液2は、下側ランド液流路部96や下側枠体液流路部97の複数の主流溝41に容易に入り込むことができるようになっている。同様に、第2蒸気通路82の下側蒸気流路凹部85は、下側ランド液流路部96の連絡溝45に連通しており、第2蒸気通路82の下側蒸気流路凹部85内の液状の作動液2は、下側ランド液流路部96の複数の主流溝41に容易に入り込むことができるようになっている。

本実施の形態によるベーパーチャンバ1の作動時には、デバイスDから熱を受けて生成された作動液2の蒸気の多くは、密封空間3を構成する第1蒸気通路81および第2蒸気通路82の下側蒸気流路凹部85および上側蒸気流路凹部86内で拡散する(図27および図28の実線矢印参照)。各蒸気流路凹部85、86内の蒸気は、蒸発部31から離れ、蒸気の多くは、比較的温度の低いウィックシート30の周縁部に輸送される。上側蒸気流路凹部86内で拡散した蒸気は、主として上側金属シート20に放熱して冷却され、下側蒸気流路凹部85内で拡散した蒸気は、主としてウィックシート30に放熱して冷却される。上側金属シート20が蒸気から受けた熱は、ハウジング部材Ha(図3参照)を介して外気に伝達される。ウィックシート30が蒸気から受けた熱は、上側金属シート20およびハウジング部材Haを介して外気に伝達される。

放熱した蒸気は凝縮し、液状になった作動液2は、下側蒸気流路凹部85の壁面87および上側蒸気流路凹部86の壁面88に付着するとともに、下側金属シート10の上面10bおよび上側金属シート20の下面20aにも付着する。ここで、蒸発部31では作動液2が蒸発し続けているため、下側液流路部40の下側ランド液流路部96および下側枠体液流路部97うち蒸発部31以外の部分における作動液2は、蒸発部31に向かって輸送される(図28の破線矢印参照)。このことにより、下側蒸気流路凹部85の壁面87および下側金属シート10の上面10bに付着した液状の作動液2は、下側ランド液流路部96または下側枠体液流路部97に移動する。上側蒸気流路凹部86の壁面88および上側金属シート20の下面20aに付着した液状の作動液2は、下側蒸気流路凹部85の壁面87を通って下側ランド液流路部96の連絡溝45または下側枠体液流路部97の連絡溝45に移動する。ここで、下側蒸気流路凹部85および連絡溝45は、ウィックシート30の下面30aに設けられており、下側金属シート10の上面10bに接している。このことにより、上面10bに付着している作動液2を、連絡溝45の毛細管力でスムースに連絡溝45に引き込むことができる。このため、下側蒸気流路凹部85に液状の作動液2が溜まることを防止できる。下側ランド液流路部96および下側枠体液流路部97において、連絡溝45に入り込んだ液状の作動液2は、主流溝41に入り込み、各主流溝41および各連絡溝45に、液状の作動液2が充填される。このため、充填された作動液2は、各主流溝41および各連絡溝45の毛細管作用により、蒸発部31に向かう推進力を得て、蒸発部31に向かってスムースに輸送される。

蒸発部31に達した作動液2は、デバイスDから下側金属シート10の受熱部11を介して再び熱を受けて蒸発する。下側ランド液流路部96および下側枠体液流路部97において蒸発した作動液2の蒸気は、連絡溝45を通って、流路断面積が大きい下側蒸気流路凹部85に移動して拡散し、蒸気の一部は上側蒸気流路凹部86に移動して拡散する。このようにして、作動液2が、相変化、すなわち蒸発と凝縮とを繰り返しながら密封空間3内を還流してデバイスDの熱を輸送して放出する。この結果、デバイスDが冷却される。

このように本実施の形態によれば、作動液2の蒸気が通る蒸気流路部80が、ウィックシート30の上面30bから下面30aに延びている。このことにより、蒸気流路部80内で凝縮した液状の作動液2を、下面30aに設けられた下側液流路部40にスムースに移動させることができる。このため、液状の作動液2を蒸発部31にスムースに輸送することができる。また、蒸気流路部80の流路面積を増大させることができる。このため、蒸発部31で蒸発した作動液2の蒸気を、ウィックシート30の周縁部にスムースに拡散させることができる。

また、本実施の形態によれば、蒸気流路部80の下側蒸気流路凹部85は、下側ランド液流路部96および下側枠体液流路部97の連絡溝45に接して連通している。このことにより、下側蒸気流路凹部85内の液状の作動液2は、複数の主流溝41にスムースに入り込むことができる。このため、液状の作動液2を蒸発部31により一層スムースに輸送することができる。

また、本実施の形態によれば、ウィックシート30の枠体部83の内側に画定された蒸気流路部80内に、ランド部84が設けられている。このことにより、密封空間3が減圧された場合において、下側金属シート10および上側金属シート20が外気の圧力によって凹むように変形することを防止でき、ベーパーチャンバ1の機械的強度の向上を図ることができる。

また、本実施の形態によれば、ウィックシート30のランド部84のランド下面84aに、下側液流路部40の下側ランド液流路部96が設けられ、この下側ランド液流路部96の周囲に蒸気流路部80が形成されている。このことにより、蒸気流路部80の第1蒸気通路81および第2蒸気通路82内で凝縮した液状の作動液2を下側ランド液流路部96にスムースに移動させることができるとともに、下側ランド液流路部96内で蒸発した作動液2の蒸気を、蒸気流路部80の第1蒸気通路81および第2蒸気通路82内にスムースに拡散させることができる。

また、本実施の形態によれば、蒸気流路部80内に、ランド部84を枠体部83に支持させる第1支持部91が設けられている。このことにより、ランド部84を枠体部83に支持させることができ、ランド部84と枠体部83を一体化させることができる。このため、製造時に、ウィックシート30の取扱性が低下することを防止でき、ベーパーチャンバ1を簡易に製造することができる。とりわけ、本実施の形態によれば、第1支持部91は、ウィックシート30の下面30aの側に設けられている。このことにより、第1支持部91の上面30bの側には、上側蒸気流路凹部86を形成することができ、第1蒸気通路81が分断されることを防止できる。このため、作動液2の蒸気の拡散性の低下を抑制することができる。

また、本実施の形態によれば、蒸気流路部80内に、互いに隣り合うランド部84同士を支持する第2支持部92が設けられている。このことにより、隣り合うランド部84同士を互いに支持させることができ、複数のランド部84を一体化させるとともに、これらのランド部84と枠体部83を一体化させることができる。このため、製造時に、ウィックシート30の取扱性が低下することを防止でき、ベーパーチャンバ1を簡易に製造することができる。とりわけ、本実施の形態によれば、第2支持部92は、ウィックシート30の下面10aの側に設けられている。このことにより、第2支持部92の上面30bの側には、上側蒸気流路凹部86を形成することができ、第2蒸気通路82が分断されることを防止できる。このため、作動液2の蒸気の拡散性の低下を抑制することができる。

また、本実施の形態によれば、ウィックシート30の枠体部83の枠体下面83aに、下側液流路部40の下側枠体液流路部97が設けられている。このことにより、蒸気流路部80の第1蒸気通路81内で凝縮した液状の作動液2を下側枠体液流路部97にスムースに移動させることができるとともに、下側枠体液流路部97内で蒸発した作動液2の蒸気を、蒸気流路部80の第1蒸気通路81路内にスムースに拡散させることができる。

さらに、本実施の形態によれば、下側金属シート10とウィックシート30とが拡散接合されている。このことにより、下側金属シート10とウィックシート30とを、広い範囲で拡散接合することができ、接合強度を向上させることができる。また、上側金属シート20とウィックシート30とが拡散接合されている。このことにより、上側金属シート20とウィックシート30とを、広い範囲で拡散接合することができ、接合強度を向上させることができる。

(変形例7)

なお、上述した本実施の形態では、ウィックシート30の下面30aに下側液流路部40が設けられている例について説明した。しかしながら、このことに限られることはなく、例えば、図31乃至図33に示すように、ウィックシート30の下面30aだけでなく上面30bにも、液流路部が設けられていてもよい。図31においては、ウィックシート30の下面30aに、下側液流路部40が設けられ、上面30bに、上側液流路部98が設けられている例が示されている。図31に示す例では、上側液流路部98は、各ランド部84のランド上面84bに設けられた上側ランド液流路部99(第2ランド液流路部)と、枠体部83の枠体上面83bに設けられた上側枠体液流路部100(第2枠体液流路部)と、を含んでいる。上側ランド液流路部99および上側枠体液流路部100は、上述した密封空間3の一部を構成している。上側ランド液流路部99は、蒸気流路部80の第1蒸気通路81および第2蒸気通路82の上側蒸気流路凹部86に連通し、上側枠体液流路部100は、第1蒸気通路81の上側蒸気流路凹部86に連通している。上側ランド液流路部99は、下側ランド液流路部96と同様に構成することができ、上側枠体液流路部100は、下側枠体液流路部97と同様に構成することができる。

図31に示す形態によれば、ウィックシート30の上面30bに、上側液流路部98が設けられている。このことにより、液状の作動液2を蒸発部31に輸送する流路を増やすことができ、蒸発部31への液状の作動液2の輸送効率を向上させることができる。このため、ベーパーチャンバ1の熱輸送効率を向上させることができる。

また、図31に示す形態によれば、ウィックシート30のランド部84のランド上面84bに、上側ランド液流路部99が設けられている。このことにより、蒸気流路部80の第1蒸気通路81および第2蒸気通路82内で凝縮した液状の作動液2を上側ランド液流路部99にスムースに移動させることができるとともに、上側ランド液流路部99内で蒸発した作動液2の蒸気を、スムースに蒸気流路部80の第1蒸気通路81および第2蒸気通路82内に拡散させることができる。また、ウィックシート30の枠体部83の枠体上面83bに、上側枠体液流路部100が設けられている。このことにより、蒸気流路部80の第1蒸気通路81内で凝縮した液状の作動液2を上側枠体液流路部100にスムースに移動させることができるとともに、上側枠体液流路部100内で蒸発した作動液2の蒸気を、スムースに蒸気流路部80の第1蒸気通路81内に拡散させることができる。

なお、図32に示すように、ウィックシート30の下面30aに設けられた主流溝41と、上面30bに設けられた主流溝41とは、平面視で重なっていてもよい。この場合、ウィックシート30の構造を、下面30aと上面30bとで統一させることができる。

一方、図33に示すように、ウィックシート30の下面30aに設けられた主流溝41と、上面30bに設けられた主流溝41とは、平面視で少なくとも部分的に重なっていなくてもよい。すなわち、下面30aの主流溝41が、上面30bの主流溝41からずれていてもよい。図33に示す例では、平面視において、下面30aに設けられた互いに隣り合う一対の主流溝41の間に、上面30bに設けられた主流溝41が配置されている。この場合、下面30aの主流溝41と上面30bの主流溝41とが、互いに連通することを防止できる。また、下面30aの連絡溝45と上面30bの連絡溝45とが平面視で重なることを防止でき、これらの連絡溝45が互いに連通することを防止できる。このことは、例えば、連絡溝45の深さが主流溝41の深さよりも深くする場合に効果的である。

(変形例8)

また、上述した本実施の形態においては、下側金属シート10と上側金属シート20との間に、スペーサ部材50が設けられていない例について説明した。しかしながら、このことに限られることはなく、第1の実施の形態と同様にして、スペーサ部材50を設けるようにしてもよい。この場合、下側金属シート10の下側周縁部12がスペーサ部材50と拡散接合し、上側金属シート20の上側周縁部21がスペーサ部材50に拡散接合してもよい。下側金属シート10とウィックシート30とは接合されていなくてもよく、上側金属シート20とウィックシート30とは接合されていなくてもよい。

(変形例9)

また、上述した本実施の形態においては、下側金属シート10とウィックシート30とが拡散接合されるとともに、上側金属シート20とウィックシート30とが拡散接合される例について説明した。しかしながら、このことに限られることはなく、第2の実施の形態と同様にして、下側金属シート10に下側熱融着層70を設け、上側金属シート20に上側熱融着層71を設けて、下側熱融着層70と上側熱融着層71とをヒートシールしてもよい。

(変形例10)

また、上述した本実施の形態においては、下側金属シート10および上側金属シート20が平坦状に形成されている例について説明した。しかしながら、このことに限られることはなく、例えば、図24に示す形態と同様にして、下側金属シート10および上側金属シート20が、柔軟性を有するフィルム状に形成されていてもよい。

(第4の実施の形態)

次に、図34を用いて、本発明の第4の実施の形態におけるベーパーチャンバ用のウィックシート、ベーパーチャンバおよびベーパーチャンバの製造方法について説明する。

図34に示す第4の実施の形態においては、下側金属シートが、下側本体シートと下側補強シートとを有しているとともに、上側金属シートが、上側本体シートと上側補強シートとを有している点が主に異なり、他の構成は、図25乃至図33に示す第3の実施の形態と略同一である。なお、図34において、図25乃至図33に示す第3の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

本実施の形態においては、図34に示すように、ベーパーチャンバ1の下側金属シート10は、ウィックシート30の側に設けられた下側本体シート111(第1本体シート)と、下側本体シート111に対してウィックシート30の側とは反対側(図34における下側)に設けられた下側補強シート112(第1補強シート)と、を有していてもよい。下側補強シート112は、下側本体シート111よりも高い機械的強度(例えば、引張強度など)を有している。下側本体シート111は、ウィックシート30に拡散接合されている。

下側本体シート111は、ウィックシート30と同じ材料で作製されてもよい。下側本体シート111およびウィックシート30が銅で作製される場合には、下側補強シート112は、例えばステンレスやニッケルで作製されていてもよい。このような下側金属シート10には、互いに異なる種類の金属シートを組み合わせたいわゆるクラッド材を用いてもよい。そして、下側本体シート111および下側補強シート112のうちの一方のシートを金属箔で作製し、その金属箔にめっきを行うことにより他方のシートを作製してもよい。また、下側本体シート111と下側補強シート112とを接着剤などで貼り合せてもよく、他の任意の方法で接合させてもよい。下側本体シート111の厚さは、下側補強シート112の厚さよりも小さくてもよく、あるいは大きくてもよく、下側本体シート111の厚さと下側補強シート112の厚さは等しくてもよい。

下側金属シート10と同様に、上側金属シート20は、ウィックシート30の側に設けられた上側本体シート121(第2本体シート)と、上側本体シート121に対してウィックシート30の側とは反対側(図34における上側)に設けられた上側補強シート122(第2補強シート)と、を有していてもよい。上側補強シート122は、上側本体シート121よりも高い機械的強度(例えば、引張強度や0.2%耐力、上降伏点など)を有している。下側本体シート111は、ウィックシート30に拡散接合されている。

このように本実施の形態によれば、下側金属シート10は、ウィックシート30の側に設けられた下側本体シート111と、下側本体シート111に対してウィックシート30の側とは反対側に設けられた下側補強シート112と、を有しており、下側補強シート112は、下側本体シート111よりも高い機械的強度を有している。このことにより、下側金属シート10を補強することができる。例えば、密封空間3が減圧された場合において、下側金属シート10が外気の圧力によって凹むように変形することを防止でき、ベーパーチャンバ1の機械的強度を向上させることができる。また、作動液2に純水を用いている場合には、作動液2は凍結によって膨張し得るが、その場合であっても、下側金属シート10の変形を防止できる。

また、本実施の形態によれば、下側金属シート10の機械的強度を向上できるため、下側金属シート10の厚さを薄くすることができる。この薄くした分を、ウィックシート30の厚さに割り当てることができ、ウィックシート30を厚くすることができる。この場合、蒸気流路部の流路面積を増大させることができ、蒸発部31で蒸発した作動液2の蒸気を、ウィックシート30の周縁部にスムースに拡散させることができる。

また、本実施の形態によれば、上側金属シート20は、ウィックシート30の側に設けられた上側本体シート121と、上側本体シート121に対してウィックシート30の側とは反対側に設けられた上側補強シート122と、を有しており、上側補強シート122は、上側本体シート121よりも高い機械的強度を有している。このことにより、上側金属シート20を補強することができる。例えば、密封空間3が減圧された場合において、上側金属シート20が外気の圧力によって凹むように変形することを防止でき、ベーパーチャンバ1の機械的強度を向上させることができる。また、作動液2に純水を用いている場合には、作動液2は凍結によって膨張し得るが、その場合であっても、上側金属シート20の変形を防止できる。

本発明は上記各実施の形態および各変形例そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記各実施の形態および各変形例に開示されている複数の構成要素の適宜な組み合わせ(変形例同士の組み合わせも含む)により、種々の発明を形成できる。各実施の形態および各変形例に示される全構成要素から幾つかの構成要素を削除してもよい。また、上記各実施の形態および各変形例では、下側金属シート10の構成と、上側金属シート20の構成とを入れ替えてもよい。