JP7003582B2 - サーモサイフォン式の温度調整装置 - Google Patents

サーモサイフォン式の温度調整装置 Download PDFInfo

- Publication number

- JP7003582B2 JP7003582B2 JP2017214661A JP2017214661A JP7003582B2 JP 7003582 B2 JP7003582 B2 JP 7003582B2 JP 2017214661 A JP2017214661 A JP 2017214661A JP 2017214661 A JP2017214661 A JP 2017214661A JP 7003582 B2 JP7003582 B2 JP 7003582B2

- Authority

- JP

- Japan

- Prior art keywords

- liquid phase

- temperature

- physical quantity

- refrigerant

- heat exchanger

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28D—HEAT-EXCHANGE APPARATUS, NOT PROVIDED FOR IN ANOTHER SUBCLASS, IN WHICH THE HEAT-EXCHANGE MEDIA DO NOT COME INTO DIRECT CONTACT

- F28D15/00—Heat-exchange apparatus with the intermediate heat-transfer medium in closed tubes passing into or through the conduit walls ; Heat-exchange apparatus employing intermediate heat-transfer medium or bodies

- F28D15/02—Heat-exchange apparatus with the intermediate heat-transfer medium in closed tubes passing into or through the conduit walls ; Heat-exchange apparatus employing intermediate heat-transfer medium or bodies in which the medium condenses and evaporates, e.g. heat pipes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28D—HEAT-EXCHANGE APPARATUS, NOT PROVIDED FOR IN ANOTHER SUBCLASS, IN WHICH THE HEAT-EXCHANGE MEDIA DO NOT COME INTO DIRECT CONTACT

- F28D15/00—Heat-exchange apparatus with the intermediate heat-transfer medium in closed tubes passing into or through the conduit walls ; Heat-exchange apparatus employing intermediate heat-transfer medium or bodies

- F28D15/02—Heat-exchange apparatus with the intermediate heat-transfer medium in closed tubes passing into or through the conduit walls ; Heat-exchange apparatus employing intermediate heat-transfer medium or bodies in which the medium condenses and evaporates, e.g. heat pipes

- F28D15/06—Control arrangements therefor

Description

本発明は、サーモサイフォン式の温度調整装置に関する。

従来、対象機器の温度を調整する為に、ループ型のサーモサイフォン式の温度調整装置が用いられている。このような温度調整装置に関する発明として、例えば、特許文献1に記載された発明が知られている。

特許文献1に記載された電池温度調節装置は、電池温度調整部である蒸発器の内部において、電池からの吸熱によって、作動流体である冷媒を蒸発させると共に、蒸発した冷媒を熱媒体冷却部である凝縮器で凝縮させることで、対象機器である電池の冷却を行うように構成されている。

特許文献1のような温度調整装置においては、対象機器の熱によって熱交換器の内部の液相冷媒を蒸発させ、その蒸発潜熱により、対象機器を冷却するように構成されている。具体的には、熱交換器の内部にて対象機器からの熱が液相冷媒に伝達されると、液相冷媒が沸騰する。

この時、熱交換器の内壁面は、液相冷媒の液面の上方部分については、液相冷媒の沸騰による気泡等で濡れることになる。つまり、温度調整装置の内部に封入されている作動流体が適切な量であれば、熱交換器の内壁面をまんべんなく濡らすことができる為、対象機器全体を蒸発潜熱によって冷却することができる。

換言すると、温度調整装置における作動流体の量が適切な量ではなかった場合には、熱交換器の内壁面において、液相冷媒の沸騰による気泡等では濡れない部分が生じる場合がある。この場合、熱交換器の内壁面のうち液相冷媒で濡れていない面では、液相冷媒の蒸発が起こることはない為、対象機器を冷却することができず、いわゆるドライアウトが生じてしまう。

この為、特許文献1のような温度調整装置では、対象機器に対する温度調整性能や対象機器の故障等を防止する観点から、温度調整装置における作動流体の量を管理する必要が生じる。

しかしながら、特許文献1に記載された発明では、温度調整装置の内部に封入されている作動流体の量を検出する構成を有していない。この為、特許文献1に係る発明では、温度調整装置の内部における作動流体の量を管理することは困難であった。

本発明は、これらの点に鑑みてなされており、サーモサイフォン式の温度調整装置に関し、温度調整装置の内部に封入された作動流体の流体封入量を推定可能な機器温調装置を提供することを目的とする。

前記目的を達成するため、本発明の一態様のサーモサイフォン式の温度調整装置は、

作動流体の液相と気相との相変化により対象機器(BP)の温度を調整するサーモサイフォン式の温度調整装置(1)であって、

対象機器の冷却時に対象機器から吸熱して液相の作動流体を蒸発させる機器用熱交換器(20)と、

対象機器の冷却時に機器用熱交換器にて蒸発した気相の作動流体を凝縮させる凝縮器(30)と、

機器用熱交換器における重力方向上方側に接続され、当該機器用熱交換器で蒸発した気相の作動流体を凝縮器に導く気相流路部(40)と、

機器用熱交換器における重力方向下方側に接続され、凝縮器にて凝縮した液相の作動流体を機器用熱交換器に導く液相流路部(45)と、

機器用熱交換器と、凝縮器と、気相流路部と、液相流路部とを含んで構成される流体循環回路(10)の内部における作動流体の温度に相関を有する物理量を検出する物理量を検出する物理量検出部(55)と、

物理量検出部によって検出された物理量を用いて、当該サーモサイフォン式の温度調整装置の内部に封入されている作動流体の流体封入量を推定する流体量推定部(50C)と、を有し、

物理量検出部は、流体循環回路の内部における気相状態の作動流体の温度に相関を有する気相物理量を検出する気相物理量検出部(56)を有し、

流体量推定部は、気相物理量検出部で検出された気相物理量と、サーモサイフォン式の温度調整装置に予め定められた基準量の作動流体が封入されている場合の基準物理量とを用いて、流体封入量を推定し、

気相物理量検出部は、前記気相流路部に配置されている。

作動流体の液相と気相との相変化により対象機器(BP)の温度を調整するサーモサイフォン式の温度調整装置(1)であって、

対象機器の冷却時に対象機器から吸熱して液相の作動流体を蒸発させる機器用熱交換器(20)と、

対象機器の冷却時に機器用熱交換器にて蒸発した気相の作動流体を凝縮させる凝縮器(30)と、

機器用熱交換器における重力方向上方側に接続され、当該機器用熱交換器で蒸発した気相の作動流体を凝縮器に導く気相流路部(40)と、

機器用熱交換器における重力方向下方側に接続され、凝縮器にて凝縮した液相の作動流体を機器用熱交換器に導く液相流路部(45)と、

機器用熱交換器と、凝縮器と、気相流路部と、液相流路部とを含んで構成される流体循環回路(10)の内部における作動流体の温度に相関を有する物理量を検出する物理量を検出する物理量検出部(55)と、

物理量検出部によって検出された物理量を用いて、当該サーモサイフォン式の温度調整装置の内部に封入されている作動流体の流体封入量を推定する流体量推定部(50C)と、を有し、

物理量検出部は、流体循環回路の内部における気相状態の作動流体の温度に相関を有する気相物理量を検出する気相物理量検出部(56)を有し、

流体量推定部は、気相物理量検出部で検出された気相物理量と、サーモサイフォン式の温度調整装置に予め定められた基準量の作動流体が封入されている場合の基準物理量とを用いて、流体封入量を推定し、

気相物理量検出部は、前記気相流路部に配置されている。

当該サーモサイフォン式の温度調整装置によれば、流体循環回路に封入された作動流体を、機器用熱交換器や凝縮器にて蒸発・凝縮させることによって循環させて、機器用熱交換器を介して対象機器に対する熱移動を行うことができる。そして、作動流体の温度に相関を有する物理量は、流体循環回路における気相の作動流体と液相の作動流体の状態と密接に関係している。

従って、当該サーモサイフォン式の温度調整装置によれば、物理量検出部で検出された物理量を用いて、流体循環回路の内部に封入されている作動流体の気相・液相の状態を推しはかることができ、流体循環回路における流体封入量を一定の精度で推定することができる。

これにより、当該サーモサイフォン式の温度調整装置は、流体循環回路における流体封入量を評価する指標をユーザに提供することができ、対象機器に対する温度調整性能を適正に維持することに貢献できる。

尚、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施態に記載の具体的手段との対応関係を示すものである。

以下、本発明の実施形態について図に基づいて説明する。以下の実施形態において、互いに同一もしくは均等である部分には、図中、同一符号を付してある。又、実施形態において、構成要素の一部だけを説明している場合、構成要素の他の部分に関しては、先行する実施形態において説明した構成要素を適用することができる。

以下の実施形態は、特に組み合わせに支障が生じない範囲であれば、特に明示していない場合であっても、各実施形態同士を部分的に組み合わせることができる。

(第1実施形態)

先ず、本発明の第1実施形態について、図1~図7を参照しつつ説明する。第1実施形態に係るサーモサイフォン式の温度調整装置1(以下、温度調整装置1という)は、車両に搭載された組電池BPの温度を調整する装置として適用されている。

先ず、本発明の第1実施形態について、図1~図7を参照しつつ説明する。第1実施形態に係るサーモサイフォン式の温度調整装置1(以下、温度調整装置1という)は、車両に搭載された組電池BPの温度を調整する装置として適用されている。

当該温度調整装置1が搭載される車両としては、例えば、組電池BPを電源として図示しない走行用電動モータによって走行可能な車両を挙げることができる。具体的には、電気自動車、ハイブリッド自動車の組電池BPに対して、温度調整装置1を適用することができる。

組電池BPは、直方体形状の複数の電池セルBCを積層配置した積層体で構成されており、本発明における対象機器として機能する。当該組電池BPにおいて、複数の電池セルBCは電気的に直列に接続されている。各電池セルBCは、充放電可能な二次電池(例えば、リチウムイオン電池、鉛蓄電池)で構成されている。

尚、電池セルBCの外形は、直方体形状に限定されるものではなく、円筒形状等の他の形状であっても良い。又、組電池BPは、電気的に並列に接続された電池セルBCを含んで構成されていてもよい。

このように構成された組電池BPは、車両の走行中等において電力供給等を行うと自己発熱する。組電池BPが自己発熱によって過度に高温になると、電池セルBCの劣化が促進されてしまう。

このことから、組電池BPの利用に際して、自己発熱が少なくなるように、電池セルBCの出力及び入力を制限する必要がある。換言すると、電池セルBCの出力及び入力を確保する為には、組電池BPを所定の温度範囲内に維持する必要がある。

又、組電池BPにおいて、各電池セルBCの温度にバラツキがあると、各電池セルBCの劣化の進行度合いに偏りが生じてしまう。当該組電池BPは、電池セルBCの直列接続体を含んでいる為、組電池BP全体の入出力特性は、各電池セルBCのうち、最も劣化が進行した電池セルBCの電池特性に応じて決定される。

即ち、各電池セルBCの劣化の進行度合いに偏りが生じた場合、組電池BP全体の入出力特性が低下してしまう。この為、組電池BPを長期間にわたって所望の性能を発揮させる為には、各電池セルBCの温度のバラツキを低減させる均温化が重要となる。

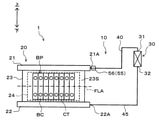

第1実施形態に係る温度調整装置1は、対象機器としての組電池BPの温度調整及び均温化を実現する為に適用されており、作動流体としての冷媒が循環する流体循環回路10と、機器制御装置50とを有している。図1等における矢印は、重力方向における上方、下方を示している。

次に、第1実施形態に係る温度調整装置1の具体的構成について、図1を参照しつつ説明する。第1実施形態に係る温度調整装置1において、流体循環回路10は、作動流体としての冷媒の蒸発及び凝縮により熱移動を行うヒートパイプであり、気相冷媒が流れる流路と、液相冷媒が流れる流路とが分離されたループ型のサーモサイフォンとして構成されている。

流体循環回路10を循環する作動流体としての冷媒は、蒸気圧縮式の冷凍サイクルで利用されるフロン系冷媒(例えば、R134a、R1234yf等)が用いられている。この作動流体としては、フロン系冷媒だけでなく、二酸化炭素等の他の冷媒や不凍液等を用いることも可能である。

当該流体循環回路10は、機器用熱交換器20と、凝縮器30と、気相側配管40と、液相側配管45を含んで構成されており、本発明における流体循環回路に相当する。流体循環回路10は、機器用熱交換器20、凝縮器30、気相側配管40及び液相側配管45を互いに接続することで、閉じられた環状の流体回路を構成している。そして、流体循環回路10の内部には、その内部を真空排気した状態で、作動流体としての冷媒が封入されている。

機器用熱交換器20は、対象機器である組電池BPの温度調整を行う際に、機器用熱交換器20の内部の冷媒と、組電池BPとを熱交換させる熱交換器である。当該機器用熱交換器20は、対象機器である組電池BPの冷却時に、組電池BPから吸熱して液相冷媒を蒸発させる吸熱部として機能する。そして、機器用熱交換器20は、本発明における機器用熱交換器に相当する。

図1に示すように、当該機器用熱交換器20は、流体流出部21と、液供給部22と、熱交換部23とを有している。流体流出部21、液供給部22及び熱交換部23は、例えば、アルミニウム、銅等の熱伝導性に優れた金属材料によって構成されている。

尚、流体流出部21、液供給部22、熱交換部23の構成材料としては、熱伝導性に優れた材料であれば、金属以外の材料を用いることも可能である。

流体流出部21は、熱伝導性に優れた金属により筒状に形成されており、機器用熱交換器20のうち重力方向の上方側に配置されている。組電池BPの冷却時において、当該流体流出部21は、組電池BPからの吸熱にて蒸発した気相冷媒が機器用熱交換器20の外部へ流出する部分である。

当該流体流出部21の一端部には、配管接続部21Aが配置されている。当該配管接続部21Aには、気相側配管40が接続されている。つまり、配管接続部21Aは、機器用熱交換器20における重力方向の上方側に位置している。従って、流体流出部21の内部の気相冷媒は、配管接続部21Aを介して、気相側配管40へ流出する。

一方、液供給部22は、熱伝導性に優れた金属により筒状に形成されており、機器用熱交換器20のうち流体流出部21よりも重力方向の下方側となる位置に配置されている。組電池BPの冷却時において、液供給部22は、流体循環回路10を循環する冷媒のうち、液相冷媒が機器用熱交換器20に対して供給される部分である。

当該液供給部22の一端部には、配管接続部22Aが配置されている。当該配管接続部22Aには、液相側配管45が接続されている。つまり、配管接続部22Aは、機器用熱交換器20における重力方向の下方側に位置している。従って、流体循環回路10における液相冷媒は、液供給部22の配管接続部22Aを介して、液相側配管45から機器用熱交換器20に対して供給される。

そして、機器用熱交換器20の熱交換部23は、重力方向において流体流出部21及び液供給部22の間に配置されており、対象機器である組電池BPと、作動流体である冷媒とを熱交換させる部分である。

当該熱交換部23は、流体流出部21及び液供給部22の長手方向へ並んだ複数本のチューブ23Aによって構成されている。各チューブ23Aは、熱伝導性に優れた金属材料によって筒状に形成されており、流体流出部21の内部と液供給部22内部とを接続している。従って、熱交換部23を構成する各チューブ23Aの内部にて、作動流体である冷媒は、相変化しつつ流体流出部21と液供給部22の間を流れる。

図1等に示すように、熱交換部23の外側には、電気絶縁性を有する熱伝導シート24を介して、組電池BPが配置されている。熱伝導シート24は、熱交換部23と組電池BPとの間の絶縁を保障すると共に、熱交換部23と組電池BPとの間の熱抵抗を抑えている。

当該組電池BPは、各電池セルBCにおける一つの側面が熱交換部23の電池接触面23Sに熱的に接触するように配置されている。熱交換部23の電池接触面23Sは、複数のチューブ23Aを並べて構成されている。

各電池セルBCにおける端子CTが設けられた面と反対側の面が、熱伝導シート24を介して電池接触面23Sに接触するように配置されている。組電池BPを構成する各電池セルBCは、重力方向に交差する方向に並べられている。

尚、図1においては、熱交換部23の一面側を図示しているが、その裏面側にも各電池セルBCが並べられており、熱伝導シート24を介して、裏面側にあたる電池接触面23Sに対して接触している。

そして、凝縮器30は、対象機器である組電池BPの冷却時に、機器用熱交換器20の内部で蒸発した気相冷媒を放熱させることで凝縮させる放熱部として機能する熱交換器である。当該凝縮器30は、本発明における凝縮器に相当する。

第1実施形態に係る凝縮器30は、冷媒‐冷媒コンデンサにて構成されており、流体循環回路10を流れる気相冷媒と、図示しない冷凍サイクル装置を流れる低圧冷媒を熱交換させることで、気相冷媒の熱を低圧冷媒へ放熱させている。

尚、冷凍サイクル装置は、蒸気圧縮式の冷凍サイクルを有しており、車両の車室内を空調する為に用いられている。当該冷凍サイクル装置は、圧縮機と、冷媒凝縮器と、減圧部(例えば、膨張弁)と、蒸発器とを有して構成されている。

当該凝縮器30は、例えば、アルミニウム、銅等の熱伝導性に優れた金属や合金で構成されている。尚、凝縮器30の構成材料としては、熱伝導性に優れた材料であれば、金属以外の材料を用いることも可能である。この場合に、凝縮器30のうち、少なくとも空気と熱交換する部位については、熱伝導性に優れた材料によって構成することが望ましい。

当該凝縮器30における重力方向の上方側には、流入口部31が配置されている。当該流入口部31には、気相側配管40における重力方向の上方側の端部が接続されている。従って、流入口部31では、気相側配管40を流れる気相冷媒が凝縮器30の内部へ流入する。

そして、凝縮器30における重力方向の下方側には、流出口部32が配置されている。当該流出口部32には、液相側配管45における重力方向の上方側の端部が接続されている。従って、流出口部32では、凝縮器30の内部にて冷凍サイクル装置を流れる低圧冷媒と熱交換して凝縮した液相冷媒が液相側配管45へ流出する。この液相冷媒は、低圧冷媒と温度の相関を有している。

尚、当該凝縮器30は、重力方向に対して直交する方向において、機器用熱交換器20の熱交換部23と重なり合う位置に配置されている。但し、凝縮器30は、その内部で冷媒の凝縮が可能なように、少なくとも流入口部31の位置が凝縮器30の内部における冷媒の液面よりも高くなるように構成されている。

気相側配管40は、機器用熱交換器20にて蒸発した気相冷媒を凝縮器30に導く冷媒流路である。当該気相側配管40は、本発明における気相流路部に相当する。図1に示すように、気相側配管40の一端部は、機器用熱交換器20の配管接続部21Aに接続されており、気相側配管40の他端部は、凝縮器30の流入口部31に接続されている。

そして、液相側配管45は、凝縮器30にて凝縮した液相冷媒を機器用熱交換器20に導く冷媒流路である。当該液相側配管45は、本発明における液相流路部に相当する。図1に示すように、液相側配管45の一端部は、機器用熱交換器20の配管接続部22Aに接続されており、液相側配管45の他端部は、凝縮器30の流出口部32に接続されている。尚、図1に示す気相側配管40及び液相側配管45の配管経路は、あくまでも一例であり、車両への搭載性を考慮して適宜変更可能である。

当該第1実施形態に係る温度調整装置1では、組電池BPの自己発熱により電池温度が上昇していくと、機器用熱交換器20にて液状の冷媒が蒸発し始める。この時、機器用熱交換器20における液相冷媒の蒸発潜熱によって、機器用熱交換器20に熱的に接触している組電池BPが冷却される。

又、機器用熱交換器20の内部の冷媒は、蒸発によって相変化し密度が低下する。機器用熱交換器20にて蒸発した気相冷媒は、密度差によって機器用熱交換器20の内部を上方へ移動し、気相側配管40を介して凝縮器30に流入する。

凝縮器30に流入した気相冷媒は、凝縮器30にて冷凍サイクル装置の低圧冷媒に放熱することで液化する。凝縮器30にて凝縮した液相冷媒は、重力の作用によって、液相側配管45を介して再び機器用熱交換器20に流入する。

このように、当該温度調整装置1は、コンプレッサ等の駆動装置を必要とせずに、冷媒の自然循環によって、組電池BPの継続的な冷却を実現することができる。

上述したように、当該温度調整装置1は、流体循環回路10の内部にて作動流体としての冷媒を相変化させることで自然循環させ、対象機器である組電池BPの温度を調整している。

この時、機器用熱交換器20において、組電池BPとの適切な熱交換を実現させる為には、流体循環回路10の内部に対し、適正な量の冷媒が封入されていることが望ましい。冷媒の適正量としては、例えば、温度調整装置1の停止時において、熱交換部23の高さの1/2となる高さに液相冷媒の液面位置が位置する冷媒量を挙げることができる。

機器用熱交換器20における組電池BPとの熱交換と、流体循環回路10における冷媒封入量との関係性について、図2、図3を参照しつつ説明する。尚、冷媒封入量とは、流体循環回路10の内部に封入されている冷媒の量を意味しており、本発明における流体封入量に相当する。

図2は、組電池BPの冷却時において、流体循環回路10に適正な量の冷媒が封入されている場合の熱交換部23内部の様子を示している。適正液面位置FLAは、流体循環回路10に対する冷媒封入量が適正である場合に、機器用熱交換器20の内部における液相冷媒の液面の位置を示している。

上述したように、機器用熱交換器20の熱交換部23は、複数本のチューブ23Aによって構成されている。従って、各チューブ23Aの外表面には、組電池BPを構成する電池セルBCの側面が熱的に接触している。

又、各チューブ23Aは流体循環回路10の一部を構成している為、当該チューブ23Aの内部は、作動流体である冷媒の流路を構成する。チューブ23Aにおける重力方向の下方側には液相冷媒RLが存在し、上方側には気相冷媒RGが存在している。

電池セルBCが自己発熱し組電池BPの温度が上昇していくと、電池セルBCで生じた熱が熱交換部23を構成するチューブ23Aを介して、チューブ23Aの内部の冷媒に伝達される。

チューブ23Aの内部において、液相冷媒RLの温度が電池セルBC生じた熱によって沸点を超えると、液相冷媒RLが沸騰して気相冷媒RGへと相変化する。この時の液相冷媒RLの蒸発潜熱によって、組電池BPを構成する電池セルBCは冷却される。

図2に示すように、液相冷媒RLの液面が適正液面位置FLAにある場合、液相冷媒RLが沸騰すると、液相冷媒RLの液面にて、沸騰により生じた気相冷媒RGによる気泡が弾ける。

これにより、適正液面位置FLAよりも上方に位置するチューブ23Aの内面が液相冷媒RLで濡れた状態になる。そして、液相冷媒RLの液面の下方については、チューブ23Aの内部は液相冷媒RLで満たされた状態である。

即ち、液相冷媒RLの液面が適正液面位置FLAにある場合、各チューブ23Aの内壁全体が液相冷媒RLで濡れた状態となる。この状態において、組電池BPからの熱が伝達されると、各チューブ23Aの内壁面に接している液相冷媒RLが蒸発する。即ち、機器用熱交換器20の熱交換部23全体において、液相冷媒RLの蒸発潜熱によって、組電池BPが冷却される。

次に、液相冷媒RLの液面が適正液面位置FLAよりも下方にある場合について、図3を参照して説明する。液相冷媒RLの液面が適正液面位置FLAよりも下方にある為、流体循環回路10における冷媒封入量が適正量よりも少ない状態を示している。

図2に示す場合と同様に、電池セルBCが自己発熱し組電池BPの温度が上昇していくと、電池セルBCで生じた熱が熱交換部23を構成するチューブ23Aを介して、チューブ23Aの内部の冷媒に伝達される。

チューブ23Aの内部において、液相冷媒RLの温度が電池セルBC生じた熱によって沸点を超えると、液相冷媒RLが沸騰して気相冷媒RGへと相変化する。この時、液相冷媒RLが沸騰すると、液相冷媒RLの液面にて、沸騰により生じた気相冷媒RGによる気泡が弾ける。

図3に示す場合は、液相冷媒RLの液面が適正液面位置FLAよりも下方に位置している。この為、図2に示す場合と異なり、各チューブ23Aの内壁面の重力方向上方側に、液相冷媒RLで濡れない部分が生じてしまう。

各チューブ23Aにて液相冷媒RLで濡れていない部分は、組電池BPの熱によって加熱され、その温度を上昇させる。又、チューブ23Aにおける液相冷媒RLで濡れていない部分は、気相冷媒RGに接している。従って、当該気相冷媒RGも、組電池BPの熱の影響で加熱され、その温度を上昇させてしまう。

尚、チューブ23Aの内壁面のうち液相冷媒RLで濡れている部分及び液面よりも下方においては、適正液面位置FLAにある場合と同様に、液相冷媒RLの蒸発潜熱によって組電池BPの冷却が行われる。

従って、液相冷媒RLの液面が適正液面位置FLAよりも下方に位置している場合、各チューブ23Aの壁面において、液相冷媒RLで濡れている部分と、液相冷媒RLで濡れていない部分が生じ、重力方向上下において冷媒の温度差が生じる。

この場合、機器用熱交換器20の熱交換部23にて、重力方向の上下で組電池BPの冷却性能が異なってしまう。組電池BPの電池表面温度の温度分布に、重力方向上下に偏りを生じさせてしまう。これは最終的に、組電池BPの電池内部温度についても、重力方向上下に偏りを生じさせてしまう。

図2、図3からもわかるように、流体循環回路10に対する冷媒封入量を適切に管理することは、対象機器である組電池BPの性能維時や均温化につながる為、非常に重要な事項である。

尚、適正液面位置FLAは、機器用熱交換器20における熱交換部23の内壁面全体を液相冷媒RLで濡らすことができる液相冷媒RLの液面位置と定義することができ、この時の流体循環回路10に対する冷媒封入量を適正封入量と定義することができる。当該適正封入量は、本発明における基準量の一例である。

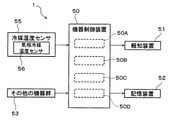

次に、第1実施形態に係る温度調整装置1の制御系について、図4を参照しつつ説明する。機器制御装置50は、CPU、ROMおよびRAM等を含む周知のマイクロコンピュータとその周辺回路から構成されている。機器制御装置50は、ROMに記憶された制御プログラムに基づいて、各種演算、処理を行う。

図4に示すように、機器制御装置50の入力側には、冷媒温度センサ55が接続されている。冷媒温度センサ55は、流体循環回路10に封入されている作動流体である冷媒の温度に相関を有する物理量を検出する。当該冷媒温度センサ55は、本発明における物理量検出部に相当する。

第1実施形態においては、冷媒温度センサ55として、気相冷媒温度センサ56が接続されている。つまり、冷媒温度センサ55は、気相冷媒温度センサ56を含んでいる。気相冷媒温度センサ56は、流体循環回路10の内部における気相冷媒の温度に相関を有する物理量を、気相物理量として検出する。即ち、気相冷媒温度センサ56は、本発明における気相物理量検出部に相当する。

第1実施形態に係る気相冷媒温度センサ56は、図1に示すように、機器用熱交換器20における熱交換部23の表面に配置されている。当該気相冷媒温度センサ56は、熱交換部23において、適正液面位置FLAよりも重力方向上方側に配置されている。

上述したように、組電池BPの冷却時において、熱交換部23における適正液面位置FLAの上方は、蒸発した気相冷媒が流れる部分である為、気相冷媒温度センサ56をこのように配置することによって、気相冷媒の温度に相関を有する物理量として、熱交換部23の表面温度を検出できる。

より好ましくは、当該気相冷媒温度センサ56は、熱交換部23において、対象機器である組電池BPの上端に近い位置に配置されている。このように配置することで、気相冷媒温度センサ56による検出までの間において、熱交換部23の内部を上方側へ流れる気相冷媒を組電池BPの熱で加熱する期間を長く確保できる。即ち、気相冷媒温度センサ56によって、気相冷媒の大きな温度変化を検出することが可能となる為である。

尚、気相冷媒温度センサ56は、気相冷媒温度センサ56にて検出された熱交換部23の表面温度から、その内部における気相冷媒の温度を推定又は算出して、これを気相物理量として出力するように構成してもよい。又、熱交換部23に対する気相冷媒温度センサ56の配置に際して、熱交換部23の内部の冷媒と組電池BPとの熱交換に対する影響が少ない位置を選択することが望ましい。

そして、機器制御装置50の出力側には、報知装置51と、記憶装置52が接続されている。報知装置51は、例えば、情報を音声で出力する為の音声出力部、情報を視覚的に表示する為の情報表示部を含んで構成されている。

従って、当該報知装置51は、後述する制御プログラムに従って、流体循環回路10における冷媒封入量が適正封入量よりも減少した場合等において、その旨をユーザに報知することができる。当該報知装置51は、本発明における報知部に相当する。又、記憶装置52は、記憶内容を書き換え可能に構成されており、例えば、冷媒封入量が適正封入量よりも減少した場合等に、その旨を示す履歴情報が書き込まれる。

更に、機器制御装置50には、その他の機器群53が接続されている。その他の機器群53には、組電池BPを制御する為の電池制御装置や、冷凍サイクル装置の作動を制御する為の空調制御装置が含まれている。

電池制御装置には、組電池BPの出力電流値を検出する電流センサ、組電池BPの内部温度である電池温度を検出する電池温度センサ等が接続されている。従って、当該機器制御装置50は、その他の機器群53である電池制御装置を介して、組電池BPの入出力制御や、組電池BPの出力電流値及び電池温度等の取得を行うことができる。

空調制御装置には、冷凍サイクル装置における各構成機器(例えば、圧縮機や減圧部)が接続されている。又、当該空調制御装置には、空調用センサ群が接続されている。当該空調用センサ群には、外気温Tamを検出する為の外気温センサが含まれている。

これにより、当該機器制御装置50は、その他の機器群53である空調制御装置を介して、冷凍サイクル装置の各種構成機器の作動制御や、空調用センサ群による各検出値の取得を行うことができる。

尚、当該機器制御装置50では、その出力側に接続された各種制御対象機器を制御する制御部が一体に構成されているが、それぞれの制御対象機器の作動を制御する構成(ハードウェア及びソフトウェア)が、それぞれの制御対象機器の作動を制御する制御部を構成している。

例えば、機器制御装置50のうち、種々の検出値から組電池BPの電池発熱量Qを特定する為の構成は、発熱量特定部50Aである。当該発熱量特定部50Aは、本発明における発熱量検出部に相当する。

機器制御装置50のうち、種々の検出値から冷媒封入量の減少を判定する為の基準値を設定する構成は、基準値設定部50Bである。当該基準値設定部50Bは、本発明における基準物理量設定部に相当する。

又、機器制御装置50のうち、流体循環回路10の内部に封入されている冷媒封入量を推定する構成は、流体量推定部50Cである。当該流体量推定部50Cは、本発明における流体量推定部に相当する。

そして、機器制御装置50のうち、冷媒封入量が定められた量(例えば、適正封入量や後述する警告封入量)よりも減少しているか否かを判定する構成は、減少判定部50Dである。当該減少判定部50Dは、本発明における減少判定部に相当する。

次に、組電池BPを冷却する場合における温度調整装置1の作動について、詳細に説明する。図1に示すように、温度調整装置1の機器用熱交換器20では、組電池BPが電池発熱量Qで発熱し組電池BPの温度が上昇していくと、熱交換部23内部の液相冷媒の一部が組電池BPからの熱によって蒸発する。この時、組電池BPは、機器用熱交換器20における液相冷媒の蒸発潜熱によって冷却され、組電池BPの温度は低下する。

機器用熱交換器20の内部にて、冷媒は液相から気相へ相変化する為、その比重は小さくなる。従って、機器用熱交換器20にて蒸発した気相冷媒は、熱交換部23を上方へ向かって移動して、流体流出部21の配管接続部21Aから気相側配管40に流出する。当該気相冷媒は、気相側配管40を介して、凝縮器30へ流入する。

凝縮器30では、気相冷媒が有する熱が他の熱媒体(第1実施形態においては、冷凍サイクル装置における低圧冷媒)に放熱される。これにより、凝縮器30の内部において、気相冷媒が凝縮し、液相冷媒となる。この相変化によって冷媒の比重が増大する為、凝縮器30の内部で凝縮した液相冷媒は、その自重によって、凝縮器30の流出口部32から重力方向下方側へ流出する。

凝縮器30から流出した液相冷媒は、液相側配管45を介して、機器用熱交換器20における液供給部22の配管接続部22Aへ移動する。当該液相冷媒は、配管接続部22Aから機器用熱交換器20の内部に流入する。機器用熱交換器20内部の液相冷媒は、組電池BPの温度が冷媒の沸点よりも高い場合には、組電池BPからの熱によって蒸発する。

このように組電池BPの冷却時には、冷媒が気相状態と液相状態とに相変化しながら機器用熱交換器20と凝縮器30の間を循環することで、機器用熱交換器20から凝縮器30に熱を輸送することができる。そして、凝縮器30では、輸送された冷媒の熱を他の熱媒体へ放熱することができる。

即ち、当該温度調整装置1は、機器用熱交換器20で吸熱した組電池BPの熱を、作動流体である冷媒を介して、凝縮器30で他の熱媒体に放熱することができるので、組電池BPを冷却することができる。

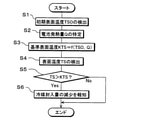

続いて、第1実施形態に係る温度調整装置1において、組電池BPを冷却する際に機器制御装置50が実行する制御処理について、図5を参照しつつ説明する。図5のフローチャートに示す制御処理は、機器制御装置50のROMに記憶された制御プログラムを読み出して、当該機器制御装置50にて実行することで実現される。

そして、当該制御処理は、車両のスタートスイッチがオンされると、機器制御装置50によって所定の周期で実行される。尚、当該制御処理の各ステップは、温度調整装置1が実行する各種機能を実現する為の機能実現部を構成している。

図5に示すように、先ず、ステップS1においては、温度調整装置1の作動開始時における初期表面温度TS0が、冷媒温度センサ55である気相冷媒温度センサ56によって検出される。

第1実施形態において、気相冷媒温度センサ56は、機器用熱交換器20における熱交換部23の上方側の表面に配置されており、図2、図3にて説明したように、熱交換部23のうち、気相冷媒が存在し易い部位である。従って、初期表面温度TS0は、温度調整装置1の作動初期における気相冷媒の温度に相関を有する物理量に相当する。

次に、ステップS2では、組電池BPの発熱量である電池発熱量Qが特定される。具体的には、電池発熱量Qは、その他の機器群53である電池制御装置を介して取得した組電池BPの出力電流値と、組電池BP内部の電気抵抗値とを用いて算出される。ステップS2を実行する機器制御装置50は、発熱量特定部50Aとして機能しており、本発明に係る発熱量特定部に相当する。

尚、電池発熱量Qの特定方法としては、種々の態様を採用することができる。例えば、組電池BPの電力量、電流値、電池温度、環境温度、熱量、熱容量等の少なくとも1つの状態から推定する構成を採用しても良い。電池制御装置が電池発熱量Qを検出可能に構成されている場合、電池制御装置を介して電池発熱量Qを取得する構成を採用しても良い。

ステップS3においては、電池発熱量Qと、初期表面温度TS0とを用いて、基準表面温度KTSが設定される。当該基準表面温度KTSは、流体循環回路10の内部に封入されている冷媒封入量を評価する為の評価基準として用いられ、本発明の基準物理量に相当する。

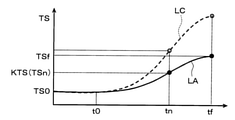

ここで、電池発熱量Qと、初期表面温度TS0と、基準表面温度KTSとの関係性について、図6、図7を参照しつつ説明する。先ず、組電池BPの電池発熱量Qと、目標表面温度TTSとの関係について、図6を参照して説明する。

上述したように、組電池BPは、予め定められた温度範囲となるように温度調整を行う必要があり、温度範囲を超えた高温状態になると入出力特性が低下する。この為、当該温度調整装置1では、対象機器である組電池BPに或る電池発熱量Qが発生した場合、組電池BPが温度上昇して入出力特性が低下しないように、組電池BPの目標温度が予め定められている。

組電池BPの温度が目標温度以下になるように、凝縮器30における放熱性能が調整される為、凝縮器30における液相冷媒の温度が調整される。温度調整がなされた液相冷媒が凝縮器30から機器用熱交換器20に供給される為、機器用熱交換器20における液相冷媒との熱交換によって、組電池BPの温度を調整している。

組電池BPの温度が目標温度になる為には、組電池BPと機器用熱交換器20との熱抵抗を考慮して、熱交換部23の上方側における目標表面温度TTSを定める必要がある。図6に示すように、目標表面温度TTSは、電池発熱量Qが大きいほど小さくなるように定められている。例えば、作動が安定した時間tfにおける電池発熱量Qの値がQfであった場合、熱交換部23の上方側における目標表面温度TTSの値は、TSfに特定される。

尚、当該温度調整装置1においては、熱交換部23の上方側における表面温度TSが目標表面温度TTSとなるように、凝縮器30の放熱性能が調整され、凝縮器30から流出する液相冷媒の温度も調整される。

続いて、組電池BPの発熱による表面温度TSの時間変化について、図7を参照して説明する。図7において、実線で示す温度変化LAは、適正封入量の冷媒が流体循環回路10に封入されている場合の温度変化を示し、機器用熱交換器20における液相冷媒の液面が適正液面位置FLAにある状態の温度変化を意味する。

一方、図7にて、破線で示す温度変化LCは、警告封入量の冷媒が流体循環回路10に封入されている場合の温度変化を示し、機器用熱交換器20における液相冷媒の液面が後述する警告液面位置FLCにある状態の温度変化を意味する。

尚、警告封入量は、適正封入量よりも少ない冷媒封入量であって、例えば、組電池BPの性能維持や均温性の観点から許容される冷媒封入量の下限値に相当する。当該警告封入量は、本発明における基準量の一例であり、本発明における警告基準量に相当する。

そして、警告液面位置FLCは、警告封入量の冷媒が流体循環回路10内部に封入されている場合の機器用熱交換器20における液相冷媒の液面位置を示している。

上述した例示のように、初期表面温度TS0の状態から組電池BPの電池発熱量QがQfとなるように発熱した場合の表面温度TSの温度変化を具体例に挙げて説明する。図7にて実線で示すように、適正封入量の冷媒が封入されていると、表面温度TSは、組電池BPの発熱開始を示す時間t0から時間が経過するにつれて高くなっていく。

そして、作動が安定した時間tfになると、表面温度TSは、上述した目標表面温度TTSであるTSfに到達する。流体循環回路10における冷媒封入量を判定する際の時間tnにおいて、表面温度TSはTSnを示す。

一方、適正封入量よりも少ない警告封入量の冷媒が流体循環回路10内に封入されている場合、図7にて破線で示すように、表面温度TSは、組電池BPの発熱開始を示す時間t0から時間が経過するにつれて高くなっていく。この時、時間が経過するにつれて、表面温度TSは、適正封入量が封入されている場合の表面温度よりも更に高い温度を示す。

従って、適正封入量が封入されている場合の時間tnにおける表面温度TS(即ち、TSn)を基準表面温度KTSとする。当該基準表面温度KTSと、気相冷媒温度センサ56で検出した表面温度TSを比較することで、現時点で流体循環回路10に封入されている冷媒封入量が適正封入量を基準として減少しているか否かを判定することができる。

尚、警告封入量が封入されている場合の時間tnにおける表面温度を基準として用い、気相冷媒温度センサ56で検出した表面温度TSと比較すれば、現時点で流体循環回路10に封入されている冷媒封入量が警告封入量を基準として減少しているか否かを判定することができる。

このように、適正封入量が封入されている場合の基準表面温度KTSや、警告封入量が封入されている場合の基準表面温度KTSは、初期表面温度TS0と、電池発熱量Qをパラメータとして特定することができる。

当該温度調整装置1においては、基準表面温度KTSと、初期表面温度TS0と、電池発熱量Qとを関連付けた制御マップが、予め計測又は計算にて作成されている。当該制御マップは、機器制御装置50のROMに記憶されている。

図5に戻り、第1実施形態に係る制御処理において、ステップS3以後の処理について説明する。

ステップS3では、機器制御装置50のROMに記憶されている制御マップが読み出され、ステップS1で検出した初期表面温度TS0と、ステップS2で特定した電池発熱量Qを用いて、基準表面温度KTSが特定される。ステップS3を実行する機器制御装置50は、基準値設定部50Bとして機能しており、本発明に係る基準物理量設定部に相当する。

ステップS4に移行すると、気相冷媒温度センサ56によって、現時点における熱交換部23の上方側の表面温度TSが検出される。

続くステップS5では、現時点の表面温度TSが適正封入量に係る基準表面温度KTSよりも高いか否かが判定される。現時点の表面温度TSが基準表面温度KTSよりも高い場合、現時点の冷媒封入量が適正封入量よりも少なく、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAよりも下方に位置していると推定できる。

一方、現時点の表面温度TSが基準表面温度KTSよりも高くない場合は、現時点の冷媒封入量が適正封入量と等しい又は多く、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAと同じ又は適正液面位置FLAの上方に位置していると推定することができる。その後、この制御処理は終了される。

即ち、ステップS5を実行する場合の機器制御装置50は、本発明における流体量推定部50Cとして機能しており、本発明における流体量推定部に相当する。同時に、ステップS5を実行する場合の機器制御装置50は、現在の冷媒封入量と適正封入量よりも減少しているか否かを判定している為、減少判定部50Dとして機能しており、本発明における減少判定部に相当する。

尚、ステップS5で用いる基準表面温度KTSを警告封入量に係る値に設定すれば、ステップS5において、現時点の冷媒封入量が警告封入量よりも減少しているか否かを判定することができる。即ち、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCよりも下方に位置しているか否かを判定することも可能である。

ステップS6においては、現時点の冷媒封入量が適正封入量よりも少ないことを示す報知信号が報知装置51に対して出力される。これにより、報知装置51は、音声出力部や情報表示部によって、現在の冷媒封入量が適正封入量よりも少ないことを、ユーザに報知する。報知装置51による報知を終了すると、この制御処理は終了される。

尚、ステップS5にて、現時点の冷媒封入量が警告封入量よりも少ないと判定された場合には、その旨を示す警告信号が報知装置51に対して出力される。報知装置51は、警告信号に基づいて、音声出力部や情報表示部の作動を制御し、現在の冷媒封入量が警告封入量よりも少ない旨を警告する。

この報知装置51における警告は、報知信号に基づく報知よりも訴求力の高い態様であることが望ましい。例えば、音声出力部による警告であれば、報知時よりも音量を大きくしても良い。情報表示部による警告であれば、報知時よりも表示期間を長くしたり、表示サイズを大きくしたりしてもよい。

以上説明したように、第1実施形態に係る温度調整装置1によれば、流体循環回路10の内部にて相変化する冷媒の温度を冷媒温度センサ55で検出する簡易な構成によって、流体循環回路10に封入されている冷媒封入量を推定することができる。

冷媒封入量を推定することで、流体循環回路10における冷媒封入量の管理を行うことができるので、当該温度調整装置1は、対象機器である組電池に対する温度調整性能の維持や均温化に貢献することができる。

当該温度調整装置1において、冷媒温度センサ55として、気相冷媒温度センサ56が配置されており、気相冷媒の温度に相関を有する表面温度TSが検出される。当該温度調整装置1は、気相冷媒に係る表面温度TSと、基準表面温度KTSとを比較することで、現時点の冷媒封入量を推定する。

これにより、流体循環回路10の内部にて相変化する冷媒に関して、気相冷媒の温度に相関を有する物理量として表面温度を検出でき、基準となる冷媒封入量(即ち、適正封入量や警告封入量)を用いて、現時点の冷媒封入量を精度良く推定することができる。

当該温度調整装置1において、気相冷媒温度センサ56は、機器用熱交換器20の熱交換部23において、適正液面位置FLAの重力方向上方側に配置されている。図2、図3等を用いて説明したように、機器用熱交換器20の内部における適正液面位置FLAの上方側には、蒸発した気相冷媒が流れていく。従って、当該気相冷媒温度センサ56は、気相冷媒の温度に相関を有する表面温度TSを確実に検出することができる。

当該温度調整装置1によれば、ステップS2にて組電池BPの電池発熱量Qを特定し、ステップS3にて、電池発熱量Qに応じて基準表面温度KTSを設定する。即ち、当該温度調整装置1は、組電池BPの作動状態に応じて、冷媒封入量を推定する為の基準を変更することができるので、現時点における冷媒封入量を精度よく推定することができる。

そして、当該温度調整装置1によれば、ステップS5によって、流体循環回路10の内部における冷媒封入量が減少しているか否かを判定する為、組電池BPに対する温度調整性能の維持や均温化に貢献することができる。

更に、当該温度調整装置1は、ステップ5によって現時点における冷媒封入量が基準となる冷媒封入量(即ち、適正封入量や警告封入量)よりも減少していると判定された場合には、報知装置51によって、その旨をユーザに報知することができる。

これにより、当該温度調整装置1によれば、ユーザは、流体循環回路10内部に封入された冷媒封入量の管理に関して、報知装置51の報知内容に基づく適正な措置(例えば、流体循環回路10に対する冷媒の補充等)を講じることができる。この結果、当該温度調整装置1は、対象機器である組電池に対する温度調整性能の維持や均温化に、確実に貢献することができる。

(第2実施形態)

続いて、上述した第1実施形態とは異なる第2実施形態について、図8、図9を参照しつつ説明する。尚、図8では、第1実施形態と同一もしくは均等部分には同一の符号を付している。このことは、以下の図面でも同様である。

続いて、上述した第1実施形態とは異なる第2実施形態について、図8、図9を参照しつつ説明する。尚、図8では、第1実施形態と同一もしくは均等部分には同一の符号を付している。このことは、以下の図面でも同様である。

第2実施形態に係るサーモサイフォン式の温度調整装置1は、第1実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

第2実施形態に係る温度調整装置1は、第1実施形態と同様に、流体循環回路10と、機器制御装置50を有している。図8に示すように、当該流体循環回路10は、機器用熱交換器20と、凝縮器30と、気相側配管40と、液相側配管45とを有して構成されている。

第2実施形態に係る温度調整装置1においては、冷媒温度センサ55を構成する気相冷媒温度センサ56の配置位置が第1実施形態と相違している。その他の構成については、第1実施形態と同様である為、その説明を省略する。

図8に示すように、第2実施形態に係る気相冷媒温度センサ56は、機器用熱交換器20の熱交換部23ではなく、気相側配管40に配置されている。当該気相冷媒温度センサ56は、気相側配管40のうち機器用熱交換器20に近い部位に配置されている。

具体的には、当該気相冷媒温度センサ56は、気相側配管40のうち、凝縮器30の流入口部31よりも機器用熱交換器20の配管接続部21Aに近い部位に配置されており、適正液面位置FLAよりも重力方向上方側に位置している。

従って、当該気相冷媒温度センサ56は、機器用熱交換器20における流体流出部21の配管接続部21Aから流出する気相冷媒の温度を直接的に検出することができる。又、当該気相冷媒温度センサ56は、第1実施形態と同様に、冷媒温度センサ55として、機器制御装置50の入力側に接続されている。第2実施形態に係る気相冷媒温度センサ56は、本発明に係る気相物理量検出部に相当する。

第2実施形態に係る温度調整装置1は、第1実施形態と同様に、コンプレッサ等の駆動装置を必要とせずに、冷媒の自然循環によって、組電池BPの継続的な冷却を実現することができる。

そして、当該温度調整装置1にて、組電池BPを冷却する場合、機器用熱交換器20内部の液相冷媒は組電池BPの熱によって蒸発し、この蒸発潜熱によって組電池BPの冷却がなされる。

この時、機器用熱交換器20における液相冷媒RLの液面位置が適正液面位置FLAにあれば、図2を参照して説明したように、液相冷媒RLの沸騰によって、液相冷媒RLがチューブ23Aの内壁面を上下方向全体に濡らした状態になる。

この状態であれば、機器用熱交換器20の熱交換部23全域にて、液相冷媒の蒸発潜熱で組電池BPの冷却を行うことができる。この場合、熱交換部23における冷媒は、潜熱による液相から気相への相変化を起こす為、液相冷媒と気相冷媒の温度は同程度の値を示す。

一方、機器用熱交換器20における液相冷媒RLの液面位置が適正液面位置FLAよりも低下した場合には、図3を参照して説明したように、熱交換部23を構成する各チューブ23Aの重力方向上方側に、液相冷媒RLで濡れない部分が生じてしまう。

この時、熱交換部23の下方で蒸発した気相冷媒は、比重の差により各チューブ23Aを上方側に向かって移動し、液相冷媒RLで濡れていない部分を通過する。液相冷媒RLで濡れていない部分を通過する際には、気相冷媒は、組電池BPにて生じた熱によって加熱され、その温度が上昇する為、過熱(スーパーヒート)状態となる。

流体循環回路10に封入された冷媒封入量が減少し、熱交換部23における液相冷媒の液面位置が下がる程、熱交換部23における各チューブ23Aの内壁面の上方側にて、液相冷媒RLで濡れていない部分が拡大する。

つまり、熱交換部23における液相冷媒の液面位置が下がる程、組電池BPで生じた熱によって、気相冷媒が加熱される期間が長くなり、気相冷媒の過熱度が増大する。

従って、当該温度調整装置1は、気相側配管40に配置された気相冷媒温度センサ56によって、流体循環回路10を循環する気相冷媒の温度を検出することで、機器用熱交換器20内部における液相冷媒の液面位置、及び、流体循環回路10に封入されている冷媒封入量を推定することができる。

次に、第2実施形態に係る温度調整装置1において、組電池BPを冷却する際に機器制御装置50が実行する制御処理について、図9を参照しつつ説明する。図9のフローチャートに示す制御処理は、機器制御装置50のROMに記憶された制御プログラムを読み出して、当該機器制御装置50にて実行することで実現される。

図9に示すように、先ず、ステップS11においては、温度調整装置1の作動開始時における初期気相冷媒温度TG0が、冷媒温度センサ55である気相冷媒温度センサ56によって検出される。第2実施形態においては、機器用熱交換器20の配管接続部21Aから気相側配管40に流出した気相冷媒の温度が検出される。

ステップS12では、第1実施形態のステップS2と同様に、組電池BPの電池発熱量Qが特定される。

ステップS13では、電池発熱量Qと、初期気相冷媒温度TG0とを用いて、基準気相冷媒温度KTGが設定される。当該基準気相冷媒温度KTGは、流体循環回路10の内部に封入されている冷媒封入量を評価する為の評価基準として用いられ、本発明の基準物理量に相当する。

ここで、電池発熱量Qと、初期気相冷媒温度TG0と、基準気相冷媒温度KTGとの関係性について説明する。先ず、組電池BPの電池発熱量Qと、気相冷媒温度TGの目標値との関係について説明する。

第1実施形態と同様に、組電池BPの電池温度を定められた温度範囲に調整する為に、気相冷媒温度TGの目標値は、電池発熱量Qに応じて定められる。この気相冷媒温度TGの目標値は、組電池BPの電池発熱量Qが大きい程、小さくなるように定められる。

組電池BPの発熱による気相冷媒温度TGの時間変化について説明する。上述したように、流体循環回路10に封入された冷媒封入量が減少し、熱交換部23における液相冷媒の液面位置が下がる程、組電池BPで生じた熱によって、気相冷媒が加熱される期間が長くなる。

従って、組電池BPにて所定の電池発熱量Qが生じた場合、機器用熱交換器20における液面が警告液面位置FLCにある場合の気相冷媒温度TGは、適正液面位置FLAにある場合の気相冷媒温度TGよりも高くなる。

そして、機器用熱交換器20における液面が適正液面位置FLAにある場合、及び、警告液面位置FLCにある場合の気相冷媒温度TGの温度変化から、それぞれ冷媒封入量に係る判定を行う際の時間tnにおける気相冷媒温度TGを基準気相冷媒温度KTGに設定することができる。

つまり、適正封入量が封入されている場合の基準気相冷媒温度KTGや、警告封入量が封入されている場合の基準気相冷媒温度KTGは、初期気相冷媒温度TG0と、電池発熱量Qをパラメータとして特定することができる。

第2実施形態に係る温度調整装置1においては、基準気相冷媒温度KTGと、初期気相冷媒温度TG0と、電池発熱量Qとを関連付けた制御マップが、予め計測又は計算にて作成されている。当該制御マップは、機器制御装置50のROMに記憶されている。

図9に戻り、第2実施形態に係る制御処理において、ステップS13以後の処理について説明する。ステップS13では、機器制御装置50のROMに記憶されている制御マップが読み出され、ステップS11で検出した初期気相冷媒温度TG0と、ステップS12で特定した電池発熱量Qを用いて、基準気相冷媒温度KTGが特定される。

ステップS13を実行する機器制御装置50は、基準値設定部50Bとして機能しており、本発明に係る基準物理量設定部に相当する。

ステップS14に移行すると、気相冷媒温度センサ56によって、現時点における気相側配管40へ流出した気相冷媒の気相冷媒温度TGが検出される。

続くステップS15では、現時点の気相冷媒温度TGが適正封入量に係る基準気相冷媒温度KTGよりも高いか否かが判定される。

現時点の気相冷媒温度TGが基準気相冷媒温度KTGよりも高い場合、現時点の冷媒封入量が適正封入量よりも少なく、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAよりも下方に位置していると推定することができる。

そうでない場合、現時点の冷媒封入量が適正封入量と等しい又は多く、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAと同じ又は適正液面位置FLAの上方に位置していると推定することができる。その後、この制御処理は終了される。

ステップS15を実行する場合の機器制御装置50は、第1実施形態と同様に、本発明における流体量推定部50C及び減少判定部50Dとして機能しており、本発明における流体量推定部及び減少判定部に相当する。

ステップS16においては、ステップS15の判定結果に応じた制御信号(即ち、報知信号又は警告信号)が報知装置51に対して出力される。これにより、報知装置51は、音声出力部や情報表示部によって、現在の冷媒封入量が適正封入量又は警告封入量よりも少ないことを、ユーザに報知する。報知装置51による報知を終了すると、この制御処理は終了される。

以上説明したように、第2実施形態に係る温度調整装置1によれば、第1実施形態と共通の構成及び作動から奏される作用効果を、第1実施形態と同様に得ることができる。

そして、第2実施形態に係る温度調整装置1においては、気相冷媒温度センサ56は、気相側配管40のうち、機器用熱交換器20の配管接続部21Aに近い部位に配置されている。

この位置で気相冷媒の温度を検出することで、流体循環回路10における冷媒封入量を精度良く推定することができる。又、温度調整装置1において、気相側配管40は作業性の良い部位にあたる為、気相側配管40に対する気相冷媒温度センサ56の配置作業やメンテナンスに係る作業性を向上させることができる。

上述した第1実施形態、第2実施形態に係る温度調整装置1における気相冷媒温度センサ56の配置は、流体循環回路10内の気相冷媒の温度に相関を有する物理量を検出することができれば、適宜変更することができる。冷媒温度センサ55としての気相冷媒温度センサ56は、図10に示す配置位置PGAや配置位置PGBに配置することも可能である。

図10に示すように、配置位置PGAは、機器用熱交換器20の上方に位置する流体流出部21を示している。熱交換部23で蒸発した気相冷媒は、熱交換部23の各チューブ23Aを上方へ流れ、流体流出部21にて合流する。従って、配置位置PGAに気相冷媒温度センサ56を配置すれば、気相冷媒の温度に相関を有する物理量を確実に検出することができる。

配置位置PGBは、凝縮器30における流入口部31の周辺を示している。凝縮器30の流入口部31では、気相側配管40を流れた気相冷媒が凝縮器30の内部に流入する。従って、配置位置PGBに気相冷媒温度センサ56を配置すれば、気相冷媒の温度に相関を有する物理量を確実に検出することができる。

又、気相冷媒温度センサ56を流体循環回路10における複数個所に配置してもよい。例えば、上述した第1実施形態と第2実施形態とを組み合わせて、表面温度TSによる冷媒封入量の推定と、気相側配管40における気相冷媒温度TGによる冷媒封入量の推定とを両方実行するように構成することも可能である。

この場合、何れか一方の推定結果から冷媒封入量が減少していると判定されていれば、報知装置51による報知を行うことが望ましい。

(第3実施形態)

次に、上述した各実施形態とは異なる第3実施形態について、図11、図12を参照しつつ説明する。第3実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

次に、上述した各実施形態とは異なる第3実施形態について、図11、図12を参照しつつ説明する。第3実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

第3実施形態に係る温度調整装置1は、上述した各実施形態と同様に、流体循環回路10と、機器制御装置50を有している。図11に示すように、当該流体循環回路10は、機器用熱交換器20と、凝縮器30と、気相側配管40と、液相側配管45とを有して構成されている。

第3実施形態に係る温度調整装置1においては、冷媒温度センサ55として、気相冷媒温度センサ56ではなく、液相冷媒温度センサ57が配置されている。その他の構成については、上述した実施形態と同様である為、その説明を省略する。

図11に示すように、第3実施形態に係る液相冷媒温度センサ57は、機器用熱交換器20における熱交換部23の表面に配置されている。当該液相冷媒温度センサ57は、液相冷媒の温度に相関を有する物理量として、表面温度TSを検出する。

当該液相冷媒温度センサ57は、冷媒温度センサ55として、機器制御装置50の入力側に接続されている。従って、当該液相冷媒温度センサ57は、本発明における液相物理量検出部に相当する。そして、第3実施形態に係る液相冷媒温度センサ57は、熱交換部23において、適正液面位置FLAよりも重力方向下方側に配置されている。

上述したように、組電池BPの冷却時において、熱交換部23における適正液面位置FLAの下方には、液相冷媒が位置している。従って、液相冷媒温度センサ57をこのように配置することによって、熱交換部23の表面温度を介して、液相冷媒の温度を検出できる。

より好ましくは、当該液相冷媒温度センサ57は、熱交換部23において、適正液面位置FLAの下方であって、できるだけ適正液面位置FLAに近い部位に配置されている。この位置は、冷媒封入量が減少すると、表面温度TSの温度変化として早期に現れる位置である。従って、液相冷媒温度センサ57をこの位置に配置することで、流体循環回路10における冷媒封入量の減少を早期に検出することが可能となる。

尚、熱交換部23に対する液相冷媒温度センサ57の配置に関して、熱交換部23の内部の冷媒と組電池BPとの熱交換に対する影響が少ない位置を選択することが望ましい。例えば、熱交換部23のうち、適正液面位置FLAよりも下方であって、液供給部22に近い部位に設けられていても良い。

第3実施形態に係る温度調整装置1は、上述した実施形態と同様に、コンプレッサ等の駆動装置を必要とせずに、冷媒の自然循環によって、組電池BPの継続的な冷却を実現することができる。

そして、当該温度調整装置1にて、組電池BPを冷却する場合、機器用熱交換器20内部の液相冷媒は組電池BPの熱によって蒸発し、この蒸発潜熱によって組電池BPの冷却がなされる。

この時、機器用熱交換器20における液相冷媒RLの液面位置が適正液面位置FLAにあれば、図2を参照して説明したように、液相冷媒RLの沸騰によって、液相冷媒RLがチューブ23Aの内壁面を上下方向全体にわたって濡らした状態になる。

この状態であれば、機器用熱交換器20の熱交換部23全域にて、液相冷媒の蒸発潜熱で組電池BPの冷却を行うことができる。この場合、熱交換部23における冷媒は、潜熱による液相から気相への相変化を起こす為、液相冷媒と気相冷媒の温度は同程度の値を示す。

一方、機器用熱交換器20における液相冷媒RLの液面位置が適正液面位置FLAよりも低下した場合には、図3を参照して説明したように、熱交換部23を構成する各チューブ23Aの重力方向上方側に、液相冷媒RLで濡れない部分が生じてしまう。

この時、熱交換部23の下方で蒸発した気相冷媒は、比重の差により各チューブ23Aを上方側に向かって移動し、液相冷媒RLで濡れていない部分を通過する。液相冷媒RLで濡れていない部分を通過する際には、気相冷媒は、組電池BPにて生じた熱によって加熱され、その温度が上昇する為、過熱(スーパーヒート)状態となる。

即ち、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAから下がっていくと、液相冷媒の蒸発潜熱により冷却される部分が減少していき、組電池BPにて生じた熱で加熱される部分が増大していくことになる。

これにより、機器用熱交換器20の熱交換部23において、液相冷媒の液面位置が低下することで、流体循環回路10を循環する冷媒全体としての温度が上昇していく。又、液面位置が低下することで、液相冷媒温度センサ57の配置位置は、液相冷媒に接触している状態から気相冷媒に接触している状態へと変化していく。

従って、当該温度調整装置1は、機器用熱交換器20の熱交換部23にて適正液面位置FLAの下方に配置された液相冷媒温度センサ57で表面温度TSを検出することで、機器用熱交換器20内部における液相冷媒の液面位置、及び、流体循環回路10に封入されている冷媒封入量を推定することができる。

次に、第3実施形態に係る温度調整装置1において、組電池BPを冷却する際に機器制御装置50が実行する制御処理について説明する。第3実施形態に係る制御処理の基本的な流れは、上述した第1実施形態における図5に示すフローチャートと同様である。

即ち、先ず、液相冷媒温度センサ57にて初期表面温度TS0が検出され、続いて、組電池BPの組電池BPの電池発熱量Qが特定される。これらの処理内容は第1実施形態と同様である。

その後、電池発熱量Qと、初期表面温度TS0とを用いて、第3実施形態に係る基準表面温度KTSが設定される。第3実施形態に係る基準表面温度KTSは、流体循環回路10の内部に封入されている冷媒封入量を評価する為の評価基準として用いられるが、第1実施形態の基準表面温度KTSとは異なる値として設定される。

ここで、第3実施形態における電池発熱量Qと、初期表面温度TS0と、基準表面温度KTSとの関係性について説明する。組電池BPの電池発熱量Qと、表面温度TSの目標値との関係は、第1実施形態と同様である為、その説明を省略する。

第3実施形態に係る温度調整装置1において、組電池BPの発熱による表面温度TSの時間変化について、図12を参照しつつ説明する。上述したように、流体循環回路10に封入された冷媒封入量が減少し、熱交換部23における液相冷媒の液面位置が下がる程、液相冷媒の蒸発潜熱により冷却される部分が減少していき、組電池BPにて生じた熱で加熱される部分が増大していくことになる。

図12に示すように、液相冷媒温度センサ57にて検出される表面温度TSは、液相冷媒の液面位置が適正液面位置FLAに位置する場合よりも警告液面位置FLCに位置する場合の方が高くなる。この二つの表面温度TSの関係性は、組電池BPの発熱開始を示す時間t0から時間tfを経過しても変わらない。

そして、機器用熱交換器20における液面が適正液面位置FLAにある場合、及び、警告液面位置FLCにある場合の表面温度TSの温度変化から、それぞれ冷媒封入量に係る判定を行う際の時間tnにおける表面温度TSを基準表面温度KTSに設定することができる。

つまり、適正封入量が封入されている場合の基準表面温度KTSや、警告封入量が封入されている場合の基準表面温度KTSは、初期表面温度TS0と、電池発熱量Qをパラメータとして特定することができる。

第3実施形態に係る温度調整装置1においては、基準表面温度KTSと、初期表面温度TS0と、電池発熱量Qとを関連付けた制御マップが、予め計測又は計算にて作成されている。当該制御マップは、機器制御装置50のROMに記憶されている。

第3実施形態においては、機器制御装置50のROMに記憶されている制御マップが読み出され、初期表面温度TS0と、電池発熱量Qを用いて、基準表面温度KTSが特定される。

その後、機器用熱交換器20の熱交換部23において、適正液面位置FLAの下方に配置された液相冷媒温度センサ57によって、現時点における表面温度TSが検出され、制御マップ等を用いて特定された基準表面温度KTSと比較される。

現時点の表面温度TSが基準表面温度KTSよりも高い場合、現時点の冷媒封入量が適正封入量よりも少なく、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAよりも下方に位置していると推定される。

この場合、報知装置51に対して制御信号が出力され、液相冷媒の液面位置が適正液面位置FLAよりも低下し、適正封入量よりも減少していることが、報知装置51によってユーザに報知される。

以上説明したように、第3実施形態に係る温度調整装置1によれば、上述した実施形態と共通の構成及び作動から奏される作用効果を、上述した実施形態と同様に得ることができる。

当該温度調整装置1において、冷媒温度センサ55として、液相冷媒温度センサ57が配置されており、液相冷媒の温度に相関を有する表面温度TSが検出される。当該温度調整装置1は、液相冷媒に係る表面温度TSと、基準表面温度KTSとを比較することで、現時点の冷媒封入量を推定する。

これにより、流体循環回路10の内部にて相変化する冷媒に関して、液相冷媒の温度に相関を有する物理量として表面温度を検出でき、基準となる冷媒封入量(即ち、適正封入量や警告封入量)を用いて、現時点の冷媒封入量を精度良く推定することができる。

当該温度調整装置1において、液相冷媒温度センサ57は、機器用熱交換器20の熱交換部23において、適正液面位置FLAの重力方向下方側に配置されている。適正液面位置FLAから液相冷媒の液面が低下していくと、液相冷媒温度センサ57により検出される表面温度が変化する。従って、当該液相冷媒温度センサ57は、液相冷媒の温度に相関を有する表面温度TSを確実に検出することができる。

(第4実施形態)

続いて、上述した各実施形態とは異なる第4実施形態について、図13を参照しつつ説明する。第4実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

続いて、上述した各実施形態とは異なる第4実施形態について、図13を参照しつつ説明する。第4実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

第4実施形態に係る温度調整装置1は、上述した各実施形態と同様に、流体循環回路10と、機器制御装置50を有している。図13に示すように、当該流体循環回路10は、機器用熱交換器20と、凝縮器30と、気相側配管40と、液相側配管45とを有して構成されている。

第4実施形態に係る温度調整装置1においては、冷媒温度センサ55として、液相冷媒温度センサ57が配置されている。その他の構成については、上述した実施形態と同様である為、その説明を省略する。

図13に示すように、第4実施形態に係る液相冷媒温度センサ57は、機器用熱交換器20の熱交換部23ではなく、液相側配管45に配置されている。当該液相冷媒温度センサ57は、液相側配管45のうち機器用熱交換器20に近い部位に配置されている。

具体的には、当該液相冷媒温度センサ57は、液相側配管45のうち、凝縮器30の流出口部32よりも機器用熱交換器20の配管接続部22Aに近い部位に配置されており、適正液面位置FLAよりも重力方向下方側に位置している。

従って、当該液相冷媒温度センサ57は、機器用熱交換器20における液供給部22の配管接続部22Aへ流入する液相冷媒の温度を直接的に検出することができる。又、当該液相冷媒温度センサ57は、冷媒温度センサ55として、機器制御装置50の入力側に接続されている。第4実施形態に係る液相冷媒温度センサ57は、本発明に係る液相物理量検出部に相当する。

第4実施形態に係る温度調整装置1は、上述した各実施形態と同様に、コンプレッサ等の駆動装置を必要とせずに、冷媒の自然循環によって、組電池BPの継続的な冷却を実現することができる。

そして、当該温度調整装置1にて、組電池BPを冷却する場合、機器用熱交換器20内部の液相冷媒は組電池BPの熱によって蒸発し、この蒸発潜熱によって組電池BPの冷却がなされる。

この時、機器用熱交換器20における液相冷媒RLの液面位置が適正液面位置FLAにあれば、図2を参照して説明したように、液相冷媒RLがチューブ23Aの内壁面を上下方向全体にわたって濡らした状態になる。

この状態であれば、機器用熱交換器20の熱交換部23全域にて、液相冷媒の蒸発潜熱で組電池BPの冷却を行うことができる。この場合、熱交換部23における冷媒が潜熱による液相から気相への相変化を起こす為、流体循環回路10における冷媒全体としては一定の温度を示す。

一方、機器用熱交換器20における液相冷媒RLの液面位置が適正液面位置FLAよりも低下した場合には、図3を参照して説明したように、熱交換部23を構成する各チューブ23Aの重力方向上方側に、液相冷媒RLで濡れない部分が生じてしまう。

この時、熱交換部23の下方で蒸発した気相冷媒は、上方側に向かって移動する際に、組電池BPにて生じた熱によって加熱され、その温度が上昇する為、過熱(スーパーヒート)状態となる。

即ち、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAから下がっていくと、液相冷媒の蒸発潜熱により冷却される部分が減少していき、組電池BPにて生じた熱で加熱される部分が増大していくことになる。

これにより、機器用熱交換器20の熱交換部23において、液相冷媒の液面位置が低下することで、流体循環回路10を循環する冷媒全体としての温度が上昇していく。そうすると、液相側配管45を流れる冷媒が高温の気相冷媒を含んだ気液混相状態となる場合が生じる。

この場合、液相側配管45における液相冷媒温度センサ57で検出される液相冷媒温度が増大していく。即ち、この液相側配管45に配置された液相冷媒温度センサ57の検出値から、流体循環回路10内部における冷媒封入量、及び、機器用熱交換器20における液相冷媒の液面位置を推定することができる。

又、機器用熱交換器20における液面位置が適正液面位置FLAよりも下がった場合には、当該検出位置には、過熱度を有する気相冷媒が多く存在する状態となる。従って、当該温度調整装置1は、液相冷媒の液面位置が適正液面位置FLAよりも低下したことや、それに対応する量まで冷媒封入量が減少したことを推定することができる。

尚、この第4実施形態に係る温度調整装置1において、組電池BPを冷却する際に機器制御装置50が実行する制御処理については、第3実施形態における表面温度TS、基準表面温度KTSに替えて、初期液相冷媒温度の検出、基準液相冷媒温度を設定する為の制御マップを用いる点を除いて、上述した第3実施形態と同様である。

従って、第4実施形態に係る温度調整装置1によれば、液相側配管45に配置された液相冷媒温度センサ57から検出される液相冷媒温度を用いて、基準となる冷媒封入量(即ち、適正封入量や警告封入量)を用いて、現時点の冷媒封入量を精度良く推定することができる。

又、現時点の冷媒封入量が基準となる冷媒封入量(即ち、適正封入量や警告封入量)よりも減少している場合には、報知装置51によって、その旨がユーザに報知される。従って、当該温度調整装置1によれば、流体循環回路10における冷媒封入量を適切に管理することができ、状況に応じた措置(例えば、冷媒の補充等)を講じることができる。

以上説明したように、第4実施形態に係る温度調整装置1によれば、上述した実施形態と共通の構成及び作動から奏される作用効果を、上述した実施形態と同様に得ることができる。

そして、第4実施形態に係る温度調整装置1において、液相冷媒温度センサ57は、液相側配管45のうち、機器用熱交換器20の配管接続部22Aに近い部位に配置されている。

この位置で液相冷媒の温度を検出することで、流体循環回路10における冷媒封入量を精度良く推定することができる。又、温度調整装置1において、液相側配管45は作業性の良い部位にあたる。従って、当該温度調整装置1は、液相側配管45に対する液相冷媒温度センサ57の配置作業やメンテナンスに係る作業性を向上させることができる。

上述した第3実施形態、第4実施形態に係る温度調整装置1における液相冷媒温度センサ57の配置は、流体循環回路10内の液相冷媒の温度に相関を有する物理量を検出することができれば、適宜変更することができる。冷媒温度センサ55としての液相冷媒温度センサ57は、図14に示す配置位置PLAや配置位置PLBに配置することも可能である。

図14に示すように、配置位置PLAは、機器用熱交換器20の下方に位置する液供給部22を示している。液相側配管45を通過した液相冷媒は、配管接続部22Aから機器用熱交換器20における液供給部22へ流入する。従って、配置位置PLAに液相冷媒温度センサ57を配置すれば、液相冷媒の温度に相関を有する物理量を確実に検出することができる。

配置位置PLBは、凝縮器30における流出口部32の周辺を示している。凝縮器30の流出口部32は、凝縮器30にて凝縮した液相冷媒が液相側配管45へ流出する。従って、配置位置PLBに液相冷媒温度センサ57を配置すれば、液相冷媒の温度に相関を有する物理量を確実に検出することができる。又、液相冷媒温度センサ57を流体循環回路10における複数個所に配置してもよい。

(第5実施形態)

次に、上述した各実施形態とは異なる第5実施形態について、図15~図17を参照しつつ説明する。第5実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

次に、上述した各実施形態とは異なる第5実施形態について、図15~図17を参照しつつ説明する。第5実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

第5実施形態に係る温度調整装置1は、上述した各実施形態と同様に、流体循環回路10と、機器制御装置50を有している。図15に示すように、当該流体循環回路10は、機器用熱交換器20と、凝縮器30と、気相側配管40と、液相側配管45とを有して構成されている。

第5実施形態に係る温度調整装置1においては、冷媒温度センサ55である液相冷媒温度センサ57として、上側液相温度センサ57Aと、下側液相温度センサ57Bとを有している。その他の構成については、上述した実施形態と同様である為、その説明を省略する。

図15に示すように、上側液相温度センサ57A及び下側液相温度センサ57Bは、機器用熱交換器20における熱交換部23の表面に配置されている。上側液相温度センサ57A及び下側液相温度センサ57Bは、熱交換部23における夫々の配置位置において、液相冷媒の温度に相関を有する物理量として、表面温度TSを検出する。

そして、上側液相温度センサ57A及び下側液相温度センサ57Bは、冷媒温度センサ55として、機器制御装置50の入力側にそれぞれ接続されている。

上側液相温度センサ57Aは、本発明における液相物理量検出部に相当すると共に、上側液相物理量検出部に相当する。同様に、下側液相温度センサ57Bは、本発明における液相物理量検出部に相当すると共に、下側液相物理量検出部に相当する。

上側液相温度センサ57Aは、熱交換部23において、適正液面位置FLAよりも下方に規定された警告液面位置FLCの重力方向上方側に配置されている。警告液面位置FLCは、本発明における警告基準位置に相当する。

より好ましくは、上側液相温度センサ57Aは、熱交換部23において、警告液面位置FLCの重力方向上方側で、且つ、適正液面位置FLAよりも重力方向下方側であり、できるだけ適正液面位置FLAに近い部位に配置されている。

そして、下側液相温度センサ57Bは、熱交換部23において、警告液面位置FLCよりも重力方向下方側に配置されている。より好ましくは、下側液相温度センサ57Bは、熱交換部23において、警告液面位置FLCの重力方向下方側であって、できるだけ警告液面位置FLCに近い部位に配置されている。

この位置は、冷媒封入量が警告液面位置FLCに係る警告封入量よりも減少すると、表面温度TSの温度変化として早期に現れる位置である。従って、下側液相温度センサ57Bをこの位置に配置することで、流体循環回路10における冷媒封入量が警告封入量よりも減少したことを早期に検出することが可能となる。

尚、熱交換部23に対する上側液相温度センサ57A及び下側液相温度センサ57Bの配置に関して、熱交換部23の内部の冷媒と組電池BPとの熱交換に対する影響が少ない位置を選択することが望ましい。

第5実施形態に係る温度調整装置1は、上述した実施形態と同様に、コンプレッサ等の駆動装置を必要とせずに、冷媒の自然循環によって、組電池BPの継続的な冷却を実現することができる。

第5実施形態においても、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAから下がっていくと、液相冷媒の蒸発潜熱により冷却される部分が減少していき、組電池BPにて生じた熱で加熱される部分が増大していくことになる。これにより、機器用熱交換器20の熱交換部23において、液相冷媒の液面位置が低下することで、流体循環回路10を循環する冷媒全体としての温度が上昇していく。

そして、液相冷媒の液面位置が適正液面位置FLAから低下することで、上側液相温度センサ57Aの配置位置は、液相冷媒に接触している状態から気相冷媒に接触している状態へと変化していく。

従って、第5実施形態に係る温度調整装置1は、上側液相温度センサ57Aにて検出される表面温度TSを用いて、上述した第3実施形態に係る制御処理を実行することで、流体循環回路10の冷媒封入量が適正封入量から減少し、液相冷媒の液面位置が適正液面位置FLAから低下したか否かを判定することができる。この点については、既に第3実施形態で説明しているので、再度の説明を省略する。

更に、流体循環回路10の冷媒封入量が減少し警告封入量になると、機器用熱交換器20における液相冷媒の液面位置は、警告液面位置FLCになる。この時、上側液相温度センサ57Aの配置位置は、気相冷媒と接触している状態となり、下側液相温度センサ57Bの配置位置は、液相冷媒と接触している状態となる。

これにより、上側液相温度センサ57Aにて検出された表面温度TSは、下側液相温度センサ57Bにて検出される表面温度TSよりも高い温度を示す。上側液相温度センサ57Aと下側液相温度センサ57Bによる表面温度TSの温度差を用いることで、当該温度調整装置1は、警告液面位置FLCを基準として、機器用熱交換器20における液相冷媒の液面位置を推定することができる。

尚、第5実施形態において、上側液相温度センサ57Aによる表面温度TSと下側液相温度センサ57Bによる表面温度TSの温度差を表面温度差DTSという。そして、この表面温度差DTSを用いる為、上側液相温度センサ57Aの配置位置は液相冷媒の沸騰によって、液相冷媒で濡れない状態が望ましい。

即ち、第5実施形態にて、表面温度差DTSを用いた液相冷媒の液面位置の推定は、対象機器である組電池BPの電池発熱量Qがある程度少ない場合に特に有効である。

次に、第5実施形態に係る温度調整装置1において、組電池BPを冷却する際に機器制御装置50が実行する制御処理について、図16を参照しつつ説明する。図16のフローチャートに示す制御処理は、機器制御装置50のROMに記憶された制御プログラムを読み出して、当該機器制御装置50にて実行することで実現される。

図16に示す制御処理は、流体循環回路10における冷媒封入量が警告封入量よりも減少した否かを判定する為の制御内容を示している。上述したように、冷媒封入量が適正封入量よりも減少したか否かについては、第3実施形態における制御処理が実行される。

従って、図16に関する説明においては、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAにあることを前提とする。

図16に示すように、先ず、ステップS21においては、第1実施形態のステップS2と同様に、組電池BPの電池発熱量Qが特定される。

ステップS22では、組電池BPの電池発熱量Qを用いて、表面温度差DTSに対応する基準物理量として、基準表面温度差KDTSが設定される。当該基準表面温度差KDTSは、流体循環回路10の内部に封入されている冷媒封入量を評価する為の評価基準として用いられ、本発明の基準警告差分量に相当する。

ここで、第5実施形態に係る温度調整装置1において、組電池BPの発熱による表面温度差DTSの時間変化について、図17を参照しつつ説明する。

尚、図17においても、実線で示す温度変化LAは、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAにある場合の温度変化を示し、破線で示す温度変化LCは、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCにある場合の温度変化を示している。

機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAにある場合、上側液相温度センサ57Aと下側液相温度センサ57Bの配置位置は、いずれも液相冷媒と接触する状態である。

従って、組電池BPが電池発熱量Qで発熱した場合であっても、液相冷媒が蒸発して潜熱変化を起こす為、この場合の表面温度差DTSは、組電池BPが発熱を開始した時間t0から時間が経過したとしても、時間t0における初期表面温度差DTS0を維持する。

一方、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCにある場合、上側液相温度センサ57Aの配置位置は、気相冷媒と接触する状態であり、下側液相温度センサ57Bの配置位置は、液相冷媒と接触する状態である。

従って、下側液相温度センサ57Bにより検出される表面温度は、液相冷媒の蒸発による潜熱変化である為、一定の値を示す。一方、上側液相温度センサ57Aにより検出される表面温度は、液相冷媒による蒸発潜熱が作用することがない為、組電池BPで生じた熱によって上昇していく。

即ち、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCにある場合の表面温度差DTSは、組電池BPが発熱を開始した時間t0から時間が経過する程、大きな値を示す。

これにより、機器用熱交換器20における液面が警告液面位置FLCにある場合の表面温度差DTSの時間変化から、冷媒封入量に係る判定を行う際の時間tnにおける表面温度差であるDTSnを特定することができ、この値を基準表面温度差KDTSに設定することができる。つまり、警告封入量が封入されている場合の基準表面温度差KDTSは、電池発熱量Qをパラメータとして特定することができる。

第5実施形態に係る温度調整装置1においては、基準表面温度差KDTSと、電池発熱量Qとを関連付けた制御マップが、予め計測又は計算にて作成されている。当該制御マップは、機器制御装置50のROMに記憶されている。

図16に戻り、第5実施形態に係る制御処理において、ステップS22以後の処理について説明する。ステップS22では、機器制御装置50のROMに記憶されている制御マップが読み出され、ステップS21で特定した電池発熱量Qを用いて、基準表面温度差KDTSが特定される。

ステップS22を実行する機器制御装置50は、基準値設定部50Bとして機能しており、本発明に係る基準物理量設定部に相当する。

ステップS23に移行すると、上側液相温度センサ57A及び下側液相温度センサ57Bによって、それぞれの位置における表面温度TSが検出される。そして、検出した2つの表面温度TSから、現時点における機器用熱交換器20の熱交換部23における表面温度差DTSが算出される。

続くステップS24では、現時点の表面温度差DTSが警告封入量に係る基準表面温度差KDTSよりも高いか否かが判定される。

現時点の表面温度差DTSが基準表面温度差KDTSよりも高い場合、現時点の冷媒封入量が警告封入量よりも少なく、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCよりも下方に位置していると推定することができる。

そうでない場合、現時点の冷媒封入量が警告封入量と等しい又は多く、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCと同じ又は警告液面位置FLCの上方に位置していると推定することができる。その後、この制御処理は終了される。

ステップS24を実行する場合の機器制御装置50は、上述した実施形態と同様に、本発明における流体量推定部50C及び減少判定部50Dとして機能しており、本発明における流体量推定部及び減少判定部に相当する。

ステップS25においては、ステップS24の判定結果に応じて出力された警告信号が報知装置51に対して出力される。これにより、報知装置51は、音声出力部や情報表示部によって、現在の冷媒封入量が警告封入量よりも少ないことを、ユーザに報知する。報知装置51による報知を終了すると、この制御処理は終了される。

以上説明したように、第5実施形態に係る温度調整装置1によれば、上述した実施形態と共通の構成及び作動から奏される作用効果を、上述した実施形態と同様に得ることができる。

そして、第5実施形態に係る温度調整装置1は、液相冷媒温度センサ57として、上側液相温度センサ57Aと、下側液相温度センサ57Bとを有している。上側液相温度センサ57Aは、熱交換部23において、警告液面位置FLCの重力方向上側に配置されており、下側液相温度センサ57Bは、熱交換部23において、警告液面位置FLCの重力方向下側に配置されている。

これにより、上側液相温度センサ57Aと下側液相温度センサ57Bの検出値の差を利用することで、現時点における液相冷媒の液面位置を、警告液面位置FLCを基準として推定することができる。

又、上側液相温度センサ57A及び下側液相温度センサ57Bは、何れも熱交換部23における適正液面位置FLAの下方側に配置されている。従って、当該温度調整装置1によれば、現時点における液相冷媒の液面位置を、適正液面位置FLAを基準として推定することもできる。

つまり、第5実施形態に係る温度調整装置1によれば、適正液面位置FLA、警告液面位置FLCの2つの基準を用いて、機器用熱交換器20における液相冷媒の液面を推定することができ、流体循環回路10における冷媒封入量を、より詳細に管理することが可能となる。

(第6実施形態)

続いて、上述した各実施形態とは異なる第6実施形態について、図18~図20を参照しつつ説明する。第6実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

続いて、上述した各実施形態とは異なる第6実施形態について、図18~図20を参照しつつ説明する。第6実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

第6実施形態に係る温度調整装置1は、上述した各実施形態と同様に、流体循環回路10と、機器制御装置50を有している。図18に示すように、当該流体循環回路10は、機器用熱交換器20と、凝縮器30と、気相側配管40と、液相側配管45とを有して構成されている。

第6実施形態に係る温度調整装置1は、冷媒温度センサ55として、気相冷媒温度センサ56と、液相冷媒温度センサ57を有している。その他の構成については、上述した実施形態と同様である為、その説明を省略する。

図18に示すように、第6実施形態に係る気相冷媒温度センサ56は、第2実施形態と同様に、気相側配管40のうち、凝縮器30の流入口部31よりも機器用熱交換器20の配管接続部21Aに近い部位に配置されている。当該気相冷媒温度センサ56は、適正液面位置FLAよりも重力方向上方側に位置している。

従って、当該気相冷媒温度センサ56は、機器用熱交換器20における流体流出部21の配管接続部21Aから流出する気相冷媒の温度を直接的に検出することができる。又、当該気相冷媒温度センサ56は、冷媒温度センサ55として、機器制御装置50の入力側に接続されている。

そして、第6実施形態に係る液相冷媒温度センサ57は、第4実施形態と同様に、液相側配管45のうち、凝縮器30の流出口部32よりも機器用熱交換器20の配管接続部22Aに近い部位に配置されている。当該液相冷媒温度センサ57は、適正液面位置FLAよりも重力方向下方側に位置している。

従って、当該液相冷媒温度センサ57は、機器用熱交換器20における液供給部22の配管接続部22Aへ流入する液相冷媒の温度を直接的に検出することができる。又、当該液相冷媒温度センサ57は、冷媒温度センサ55として、機器制御装置50の入力側に接続されている。

即ち、第6実施形態に係る気相冷媒温度センサ56は、本発明に係る気相物理量検出部に相当し、液相冷媒温度センサ57は、本発明に係る液相物理量検出部に相当する。

第6実施形態に係る温度調整装置1は、上述した実施形態と同様に、コンプレッサ等の駆動装置を必要とせずに、冷媒の自然循環によって、組電池BPの継続的な冷却を実現することができる。

ここで、第6実施形態においても、機器用熱交換器20の内部にて、液相冷媒の液面位置が適正液面位置FLAにある場合は、熱交換部23が上下方向全体にわたって液相冷媒で濡れた状態になる。この時、機器用熱交換器20の内部では、組電池BPの発熱によって冷媒が液相から気相へ相変化する為、液相冷媒と気相冷媒の温度は同程度の値を示す。

そして、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAから下がっていくと、熱交換部23の内部において、液相冷媒に接触する部分が減少していき、気相冷媒に接触する部分が増大していく。

つまり、液相冷媒の液面位置が適正液面位置FLAから低下すると、熱交換部23において、液相冷媒の蒸発潜熱により冷却される部分が減少していき、組電池BPにて生じた熱で加熱される部分が増大していくことになる。

この結果、熱交換部23の下方で蒸発した気相冷媒は、液相冷媒の液面位置が低下する程、組電池BPにて生じた熱で長期間にわたって加熱される。この為、液相冷媒の液面位置が適正液面位置FLAから低下する程、気相冷媒温度センサ56で検出される気相冷媒温度は上昇し、当該気相冷媒は過熱(スーパーヒート)状態となる。

これにより、液相冷媒の液面位置が適正液面位置FLAから低下すると、気相冷媒温度が液相冷媒温度よりも高くなる。つまり、機器用熱交換器20における液相冷媒の液面位置が低下する程、気相冷媒と液相冷媒との間に大きな温度差が生じる。

従って、流体循環回路10を循環する気相冷媒と液相冷媒の温度差(即ち、後述する冷媒温度差DTR)を用いることで、機器用熱交換器20における液相冷媒の液面位置を推定することができ、流体循環回路10における冷媒封入量を推定できる。

次に、第6実施形態に係る温度調整装置1において、組電池BPを冷却する際に機器制御装置50が実行する制御処理について、図19を参照しつつ説明する。図19のフローチャートに示す制御処理は、機器制御装置50のROMに記憶された制御プログラムを読み出して、当該機器制御装置50にて実行することで実現される。

図19に示すように、先ず、ステップS31においては、第1実施形態のステップS2と同様に、組電池BPの電池発熱量Qが特定される。

ステップS32では、組電池BPの電池発熱量Qを用いて、冷媒温度差DTRに対応する基準物理量として、基準冷媒温度差KDTRが設定される。当該基準冷媒温度差KDTRは、流体循環回路10の内部に封入されている冷媒封入量を評価する為の評価基準として用いられ、本発明の基準差分量に相当する。

尚、冷媒温度差DTRは、気相冷媒温度センサ56にて検出される気相冷媒温度と、液相冷媒温度センサ57にて検出される液相冷媒温度との差分値を意味する。当該冷媒温度差DTRは、本発明における差分物理量に相当する。

ここで、第6実施形態に係る温度調整装置1において、組電池BPの発熱による冷媒温度差DTRの時間変化について、図20を参照しつつ説明する。

尚、図20においても、実線で示す温度変化LAは、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAにある場合の温度変化を示し、破線で示す温度変化LCは、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCにある場合の温度変化を示している。

上述したように、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAにある場合、気相冷媒と液相冷媒の温度差は一定の値を示す。図20にて実線で示す温度変化LAからわかるように、組電池BPの発熱開始時にあたる時間t0の冷媒温度差を維持する傾向を示す。

一方、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAから下がる程、気相冷媒の温度が上昇する為、冷媒温度差DTRの値も大きくなる。この時、組電池BPの電池発熱量Qが大きい程、気相冷媒の温度上昇の度合いも大きくなる為、冷媒温度差DTRの増大の度合いも大きくなる。

図20にて破線で示す温度変化LCからわかるように、液面位置が警告液面位置FLCにある場合の冷媒温度差DTRは、時間t0から時間を経過する程、大きくなる傾向を示す。

従って、機器用熱交換器20における液相冷媒の液面が適正液面位置FLAにある場合や、液面が警告液面位置FLCにある場合について、それぞれの冷媒温度差DTRの時間変化から、冷媒封入量に係る判定を行う際の時間tnにおける冷媒温度差であるDTRnをそれぞれ特定することができ、この値を基準冷媒温度差に設定することができる。

つまり、第6実施形態における基準冷媒温度差KDTRは、電池発熱量Qをパラメータとして特定することができる。そして、第6実施形態に係る温度調整装置1では、基準冷媒温度差KDTRと、電池発熱量Qとを関連付けた制御マップが、予め計測又は計算にて作成されている。当該制御マップは、機器制御装置50のROMに記憶されている。

図19に戻り、第6実施形態に係る制御処理において、ステップS32以後の処理について説明する。ステップS32では、機器制御装置50のROMに記憶されている制御マップが読み出され、ステップS31で特定した電池発熱量Qを用いて、基準冷媒温度差KDTRが特定される。

例えば、図20に示す場合には、警告封入量に係る基準冷媒温度差KDTRが特定される。ステップS32を実行する機器制御装置50は、基準値設定部50Bとして機能しており、本発明に係る基準物理量設定部に相当する。

ステップS33に移行すると、気相冷媒温度センサ56及び液相冷媒温度センサ57によって、それぞれ気相冷媒温度と液相冷媒温度が検出される。そして、検出した気相冷媒温度と液相冷媒温度から、現時点における冷媒温度差DTRが算出される。

続くステップS34では、現時点の冷媒温度差DTRが警告封入量に係る基準冷媒温度差KDTRよりも高いか否かが判定される。

現時点の冷媒温度差DTRが基準冷媒温度差KDTRよりも高い場合、現時点の冷媒封入量が警告封入量よりも少なく、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCよりも下方に位置していると推定することができる。

そうでない場合、現時点の冷媒封入量が警告封入量と等しい又は多く、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCと同じ又は警告液面位置FLCの上方に位置していると推定することができる。その後、この制御処理は終了される。

ステップS34を実行する場合の機器制御装置50は、上述した実施形態と同様に、本発明における流体量推定部50C及び減少判定部50Dとして機能しており、本発明における流体量推定部及び減少判定部に相当する。

ステップS35においては、ステップS34の判定結果に応じて出力された警告信号が報知装置51に対して出力される。これにより、報知装置51は、音声出力部や情報表示部によって、現在の冷媒封入量が警告封入量よりも少ないことを、ユーザに報知する。報知装置51による報知を終了すると、この制御処理は終了される。

尚、ステップS32にて、適正封入量に係る基準冷媒温度差KDTRを特定し、ステップS34にて、現時点における冷媒温度差DTRと比較すれば、現時点における冷媒封入量が適正封入量よりも少ないか否かを推定することも可能である。

以上説明したように、第6実施形態に係る温度調整装置1によれば、上述した実施形態と共通の構成及び作動から奏される作用効果を、上述した実施形態と同様に得ることができる。

そして、第6実施形態に係る温度調整装置1は、気相冷媒温度センサ56と、液相冷媒温度センサ57を有している。当該温度調整装置1は、気相冷媒温度センサ56で検出された気相冷媒温度と、液相冷媒温度センサ57で検出された液相冷媒温度から冷媒温度差DTRを算出し、冷媒温度差DTRを用いて現時点における液相冷媒の液面位置を推定する。

これにより、当該温度調整装置1は、流体循環回路10における液相冷媒と気相冷媒の温度に相関を有する物理量の差分値の差を利用することで、現時点における液相冷媒の液面位置を、適正液面位置FLAや警告液面位置FLC等を基準として推定することができる。

そして、当該温度調整装置1によれば、現時点における液相冷媒の液面位置を推定することで、現時点の流体循環回路10における冷媒封入量を推定することができ、冷媒封入量の管理を行うことができる。

又、当該温度調整装置1では、気相冷媒温度センサ56は、適正液面位置FLA及び警告液面位置FLCよりも重力方向上方側に配置されており、液相冷媒温度センサ57は、適正液面位置FLA及び警告液面位置FLCよりも重力方向下方側に配置されている。

従って、当該温度調整装置1によれば、気相冷媒温度センサ56によって、流体循環回路10を循環する気相冷媒の温度を確実に検出することができ、液相冷媒温度センサ57によって、流体循環回路10を循環する液相冷媒の温度を確実に検出することができる。

更に、当該温度調整装置1においては、気相冷媒温度センサ56は、気相側配管40に配置されており、液相冷媒温度センサ57は、液相側配管45に配置されている。

又、温度調整装置1において、気相側配管40、液相側配管45は作業性の良い部位にあたる為、気相側配管40に対する気相冷媒温度センサ56の配置作業、液相側配管45に対する液相冷媒温度センサ57の配置作業、メンテナンスに係る作業性を向上させることができる。

第6実施形態に係る温度調整装置1において、気相冷媒温度センサ56、液相冷媒温度センサ57の配置は、あくまでも一例である。気相冷媒温度センサ56の配置は、流体循環回路10内の気相冷媒の温度に相関を有する物理量を検出することができれば、適宜変更することができる。

例えば、図21に示す配置位置PGAや配置位置PGBに、気相冷媒温度センサ56を配置することも可能である。配置位置PGA及び配置位置PGBについては、図10を参照しつつ既に説明している為、再度の説明は省略する。

又、図21に示す配置位置PGCに、気相冷媒温度センサ56を配置してもよい。配置位置PGCは、機器用熱交換器20における熱交換部23にて、少なくとも適正液面位置FLAよりも重力方向上方側を示す。

具体的には、配置位置PGCは、熱交換部23における適正液面位置FLAの上方側であって、対象機器である組電池BPの上端に近い部位であることが望ましい。このように配置することで、温度変化が大きくなった状態で気相冷媒温度を検出できるからである。

同様に、液相冷媒温度センサ57の配置は、流体循環回路10内の液相冷媒の温度に相関を有する物理量を検出することができれば、適宜変更することができる。

例えば、図21に示す配置位置PLAや配置位置PLBに、液相冷媒温度センサ57を配置することも可能である。配置位置PLA及び配置位置PLBについては、図14を参照しつつ既に説明している為、再度の説明は省略する。

そして、液相冷媒温度センサ57を、図21に示す配置位置PLCに配置することも可能である。配置位置PLCは、機器用熱交換器20における熱交換部23にて、少なくとも適正液面位置FLAよりも重力方向下方側を示す。

具体的には、配置位置PLCは、熱交換部23における適正液面位置FLAの下方側であって、更に組電池BPの下端よりも下方側の部位であることが望ましい。このように配置することで、液相冷媒温度センサ57の検出精度に対して、対象機器である組電池BPの発熱が及ぼす影響を抑制することができる為である。

そして、当該温度調整装置1では、少なくとも1つの気相冷媒温度センサ56と、少なくとも1つの液相冷媒温度センサ57が配置されていれば、その数や配置を変更することができる。

例えば、図21に示す配置位置PGA~配置位置PGCの何れか1か所に、気相冷媒温度センサ56を配置し、配置位置PLA~配置位置PLAの何れか1カ所に、液相冷媒温度センサ57を配置してもよい。配置位置の組み合わせは適宜変更することができる。

(第7実施形態)

続いて、上述した各実施形態とは異なる第7実施形態について、図22を参照しつつ説明する。第7実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

続いて、上述した各実施形態とは異なる第7実施形態について、図22を参照しつつ説明する。第7実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

第7実施形態に係る温度調整装置1は、上述した各実施形態と同様に、流体循環回路10と、機器制御装置50を有している。図22に示すように、当該流体循環回路10は、機器用熱交換器20と、凝縮器30と、気相側配管40と、液相側配管45とを有して構成されている。

第7実施形態に係る温度調整装置は、冷媒温度センサ55として、気相冷媒温度センサ56と、液相冷媒温度センサ57とを有している。第7実施形態に係る液相冷媒温度センサ57は、上側液相温度センサ57Aと、下側液相温度センサ57Bを含んでいる。その他の構成については、上述した実施形態と同様である為、その説明を省略する。

図22に示すように、第7実施形態に係る気相冷媒温度センサ56は、機器用熱交換器20における熱交換部23にて、適正液面位置FLAよりも重力方向上方側であって、組電池BPの上端に近い部位に配置されている。

当該気相冷媒温度センサ56は、機器用熱交換器20の内部にて蒸発した気相冷媒の温度を検出する。従って、気相冷媒温度センサ56は、本発明における気相物理量検出部に相当する。

そして、上側液相温度センサ57Aは、機器用熱交換器20の熱交換部23において、適正液面位置FLAの重力方向下方側であって、警告液面位置FLCの重力方向上方側に配置されている。第7実施形態に係る警告液面位置FLCは、本発明における警告基準位置に相当する。

当該上側液相温度センサ57Aは、機器用熱交換器20の内部における液相冷媒の温度を検出する。従って、上側液相温度センサ57Aは、本発明における液相物理量検出部の一つに相当すると共に、本発明における上側液相物理量検出部に相当する。

下側液相温度センサ57Bは、機器用熱交換器20の熱交換部23において、警告液面位置FLCの重力方向下方側に配置されている。当該下側液相温度センサ57Bは、機器用熱交換器20の内部において、熱交換部23の下方側における液相冷媒の温度を検出する。従って、下側液相温度センサ57Bは、本発明における液相物理量検出部に相当すると本発明における下側液相物理量検出部に相当する。

第7実施形態に係る温度調整装置1は、上述した実施形態と同様に、コンプレッサ等の駆動装置を必要とせずに、冷媒の自然循環によって、組電池BPの継続的な冷却を実現することができる。

そして、第7実施形態において、気相冷媒温度センサ56と上側液相温度センサ57Aによる冷媒温度差の時間変化は、図20に示すグラフと同様の傾向を示す。即ち、機器用熱交換器20における液相冷媒の液面位置が適正液面位置FLAよりも下がる程、時間経過に伴って、気相冷媒温度センサ56と上側液相温度センサ57Aにおける冷媒温度差が大きくなる。

同様に、上側液相温度センサ57Aと下側液相温度センサ57Bによる冷媒温度差の時間変化についても、同様の傾向を示す。つまり、機器用熱交換器20における液相冷媒の液面位置が警告液面位置FLCよりも下がる程、時間経過に伴って、上側液相温度センサ57Aと下側液相温度センサ57Bにおける冷媒温度差が大きくなる傾向を示す。

上側液相温度センサ57Aと下側液相温度センサ57Bによる冷媒温度差は、本発明における差分液相物理量に相当する。

従って、気相冷媒温度センサ56と上側液相温度センサ57Aによる冷媒温度差の時間変化から、時間tnにおける冷媒温度差を特定することができ、液相冷媒の液面が適正液面位置FLAにある場合の基準冷媒温度差を特定することができる。

同様に、上側液相温度センサ57Aと下側液相温度センサ57Bによる冷媒温度差の時間変化から、時間tnにおける冷媒温度差を特定することができる。これにより、液相冷媒の液面が警告液面位置FLCにある場合の基準冷媒温度差を特定することができる。

第7実施形態においては、適正封入量に係る基準冷媒温度差と、警告封入量に係る基準冷媒温度差を、電池発熱量Qをパラメータとして特定することができる。第7実施形態では、警告封入量に係る基準冷媒温度差が本発明における基準警告差分量に相当する。

そして、第7実施形態に係る温度調整装置1では、適正封入量に係る基準冷媒温度差と電池発熱量Qとを関連付けた制御マップと、警告封入量に係る基準冷媒温度差と電池発熱量Qとを関連付けた制御マップが、予め計測又は計算にてそれぞれ作成されている。当該制御マップは、何れも機器制御装置50のROMに記憶されている。

従って、第7実施形態に係る温度調整装置1によれば、気相冷媒温度センサ56と上側液相温度センサ57Aによる現時点の冷媒温度差と、適正封入量に係る基準冷媒温度差とを比較することで、現時点における液相冷媒の液面が適正液面位置FLAよりも低下しているか否かを判定することができる。

又、当該温度調整装置1は、上側液相温度センサ57Aと下側液相温度センサ57Bによる現時点の冷媒温度差と、警告封入量に係る基準冷媒温度差とを比較することで、現時点における液相冷媒の液面が警告液面位置FLCよりも低下し、警告封入量よりも減少しているか否かを判定することができる。

そして、当該温度調整装置1は、これらの判定結果に基づく制御信号(即ち、報知信号又は警告信号)を、報知装置51へ出力することによって、現時点における流体循環回路10の冷媒封入量を、ユーザに報知又は警告することができる。

尚、第7実施形態における制御処理の内容については、基本的に図19に示すフローチャートと同様である為、図示及び詳細な説明は省略する。

以上説明したように、第7実施形態に係る温度調整装置1によれば、上述した実施形態と共通の構成及び作動から奏される作用効果を、上述した実施形態と同様に得ることができる。

第7実施形態に係る温度調整装置1は、冷媒温度センサ55として、気相冷媒温度センサ56と、上側液相温度センサ57Aと、下側液相温度センサ57Bを有している。

当該温度調整装置1は、気相冷媒温度センサ56と上側液相温度センサ57Aによる冷媒温度差と、適正封入量に係る基準冷媒温度差とを用いて、適正液面位置FLAを基準として、現時点における液相冷媒の液面位置を推定することができる。

更に、当該温度調整装置1は、上側液相温度センサ57Aと下側液相温度センサ57Bによる冷媒温度差と、警告封入量に係る基準冷媒温度差とを用いて、警告液面位置FLCを基準として、現時点における液相冷媒の液面位置を推定することができる。

当該温度調整装置1によれば、現時点における液相冷媒の液面位置を推定することで、現時点の流体循環回路10における冷媒封入量を、より精度よく推定することができ、冷媒封入量の管理を行うことができる。

(第8実施形態)

続いて、上述した各実施形態とは異なる第8実施形態について、図23~図25を参照しつつ説明する。第8実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

続いて、上述した各実施形態とは異なる第8実施形態について、図23~図25を参照しつつ説明する。第8実施形態に係るサーモサイフォン式の温度調整装置1は、上述した各実施形態と同様に、電気自動車等の車両に搭載された組電池BPを対象機器とし、当該組電池BPの温度を調整する装置として適用されている。

第8実施形態に係る温度調整装置1は、上述した各実施形態と同様に、流体循環回路10と、機器制御装置50を有している。図23に示すように、当該流体循環回路10は、機器用熱交換器20と、凝縮器30と、気相側配管40と、液相側配管45とを有して構成されている。

第8実施形態に係る温度調整装置1は、図23に示すように、機器用熱交換器20及び冷媒温度センサ55の構成が上述した実施形態と異なっている。その他の構成は、上述した実施形態と同様である為、その説明を省略する。

第8実施形態に係る機器用熱交換器20は、上述した実施形態と同様に構成された流体流出部21と、液供給部22と、熱交換部23と、熱伝導シート24に加えて、検出用チューブ25を有している。

当該検出用チューブ25は、重力方向において流体流出部21及び液供給部22の間に配置されており、熱交換部23を構成するチューブ23Aと同様に、熱伝導性に優れた金属材料にて筒状に形成されている。

そして、当該検出用チューブ25は、流体流出部21の内部と液供給部22の内部とを接続している。従って、図24に示すように、検出用チューブ25の内部には、熱交換部23における液相冷媒の液面位置と同じ位置に、液相冷媒の液面が存在する。当該検出用チューブ25は、本発明における検出用流路に相当する。

第8実施形態において、第1温度センサ58Aと、第2温度センサ58Bと、第3温度センサ58Cが検出用チューブ25の外周面に配置されている。第1温度センサ58A~第3温度センサ58Cは、それぞれの配置位置において、検出用チューブ25に対して熱的に接触しており、検出用チューブ25の内部における冷媒の温度を検出するように構成されている。

図23、図24に示すように、第1温度センサ58A~第3温度センサ58Cは、検出用チューブ25において、重力方向に並んで配置されている。第1温度センサ58Aは、検出用チューブ25において、機器用熱交換器20における適正液面位置FLAよりも重力方向上方側に位置している。

そして、第2温度センサ58Bは、検出用チューブ25において、機器用熱交換器20における適正液面位置FLAよりも重力方向下方側であって、警告液面位置FLCよりも重力方向上方側に配置されている。従って、第2温度センサ58Bは、第1温度センサ58Aよりも重力方向下方側に位置している。

第3温度センサ58Cは、検出用チューブ25において、機器用熱交換器20における警告液面位置FLCよりも重力方向下方側に配置されている。従って、第3温度センサ58Cは、第1温度センサ58A、第2温度センサ58Bよりも重力方向下方側に位置している。

そして、第1温度センサ58A~第3温度センサ58Cは、機器制御装置50の入力側にそれぞれ接続されている。従って、第1温度センサ58A~第3温度センサ58Cは、本発明における物理量検出部に相当すると共に、それぞれ本発明における複数の検出部に相当する。

検出用チューブ25には、センサ保持体61が、第1温度センサ58A~第3温度センサ58Cを覆うように配置されている。当該センサ保持体61は、例えば、所定の粘性を有するシート状に形成されている。

当該センサ保持体61は、検出用チューブ25における所定位置に第1温度センサ58A~第3温度センサ58Cをそれぞれ保持する機能と、後述する加熱装置60と検出用チューブ25との熱抵抗を抑える機能を有している。

図23、図24に示すように、検出用チューブ25には、加熱装置60が配置されている。当該加熱装置60は、通電により発熱する電気ヒータで構成されており、センサ保持体61の外側に配置されている。当該加熱装置60は、第1温度センサ58A~第3温度センサ58Cの配置位置を含むように配置されており、何れの位置も均等に加熱するように構成されている。

上述したように、センサ保持体61は、加熱装置60と検出用チューブ25との熱抵抗を抑える機能を有している為、加熱装置60で生じた熱は、センサ保持体61、検出用チューブ25の管壁を介して、検出用チューブ25の内部の冷媒に伝達される。

当該加熱装置60は、通電量に応じて発熱量が変化する可変タイプの電気ヒータで構成されている。加熱装置60への通電量は、機器制御装置50からの制御信号に応じて制御される。加熱装置60は、本発明における加熱部に相当する。

次に、第8実施形態に係る温度調整装置1において、流体循環回路10における冷媒封入量を推定する際に機器制御装置50が実行する制御処理について、図25を参照しつつ説明する。図25のフローチャートに示す制御処理は、機器制御装置50のROMに記憶された制御プログラムを読み出して、当該機器制御装置50にて実行することで実現される。

尚、第8実施形態に係る制御処理を実行する時期は、対象機器である組電池BPを冷却する際に限定されるものではない。当該制御処理は、車両の始動時に実行して良く、ユーザ所望の任意のタイミングで実行することも可能である。

図25に示すように、ステップS41では、加熱装置60に対して加熱開始信号が出力される。これにより、加熱装置60は、予め定められた熱量で、検出用チューブ25の内部の冷媒を加熱する。

ステップS42においては、第1温度センサ58A~第3温度センサ58Cにおいて、検出用チューブ25の内部の冷媒温度が検出される。続くステップS43では、加熱装置60による加熱開始から予め定められた加熱期間を経過したか否かが判定される。加熱期間が経過していない場合には、ステップS41に戻り、加熱装置60による加熱が継続される。

ステップS44に移行すると、第1温度センサ58A~第3温度センサ58Cによって検出された冷媒温度を用いて、第1変化量TCA、第2変化量TCB、第3変化量TCCを算出する。第1変化量TCAは、第1温度センサ58Aで検出された冷媒温度に関し、加熱装置60の加熱開始時から加熱期間経過時までの変化量を意味する。

そして、第2変化量TCBは、第2温度センサ58Bで検出された冷媒温度について、加熱装置60の加熱開始時から加熱期間経過時までの変化量を意味する。又、第3変化量TCCは、第3温度センサ58Cで検出された冷媒温度について、加熱装置60の加熱開始時から加熱期間経過時までの変化量を意味する。

続くステップS45では、第1変化量TCA、第2変化量TCB、第3変化量が等しいか否かが判定される。第8実施形態における第1変化量TCA等が等しいとは、完全に同値である場合に限定されるものではなく、一定の誤差を含むものである。この誤差の大きさは、加熱装置60による熱量や、加熱期間中における車両の環境等に応じて決定することができる。

第1変化量TCA、第2変化量TCB、第3変化量が等しい場合とは、第1温度センサ58A~第3温度センサ58Cの配置位置において、何れも液相冷媒が接触した状態にあることを意味する。加熱装置60による熱が何れの配置位置においても液相冷媒の相変化に用いられている為である。

即ち、ステップS45では、現時点における液相冷媒の液面位置が適正液面位置FLAよりも上方に位置しているか否かが判定されている。ステップS45にて、第1変化量TCA、第2変化量TCB、第3変化量が等しいと判定された場合、流体循環回路10の冷媒封入量が十分である為、制御処理は終了される。

ステップS46では、第1変化量TCAが第2変化量TCBよりも大きく、且つ、第2変化量TCBが第3変化量TCCと等しいか否かが判定される。この場合、第1温度センサ58Aの配置位置にて気相冷媒が接触した状態であり、第2温度センサ58B、第3温度センサ58Cの配置位置では液相冷媒が接触した状態であることを意味する。

この場合、第1温度センサ58Aの配置位置では、加熱装置60による熱は、液相冷媒の蒸発潜熱を利用することができずに、気相冷媒温度を上昇させ過熱状態にする。一方、第2温度センサ58B、第3温度センサ58Cの配置位置においては、加熱装置60による熱は、液相冷媒を蒸発させる潜熱変化となる為、液相冷媒の温度をほとんど上昇させることはない。

つまり、ステップS46は、機器用熱交換器20における液相冷媒の液面が第1温度センサ58Aの配設位置と第2温度センサ58Bの配置位置の間に位置しているか否かを判定している。換言すると、現時点の液相冷媒の液面位置が適正液面位置FLAまで低下したか否かが判定されている。

ステップS47においては、ステップS46の判定結果に基づいて、報知装置51に対して報知信号が出力される。これにより、報知装置51は、音声出力部や情報表示部によって、現在の冷媒封入量が適正封入量よりも少ないことを、ユーザに報知する。報知装置51による報知を終了すると、この制御処理は終了される。

ステップS48に移行すると、第1変化量TCAが第3変化量TCCよりも大きく、且つ、第2変化量TCBが第3温度センサ58Cよりも大きいか否かが判定される。この判定条件は、第1温度センサ58A、第2温度センサ58Bの配置位置にて気相冷媒が接触した状態であり、第3温度センサ58Cの配置位置では液相冷媒が接触した状態であることを意味する。

この場合において、第1温度センサ58A、第2温度センサ58Bの配置位置では、加熱装置60による熱は、液相冷媒の蒸発潜熱を利用することができずに、気相冷媒温度を上昇させ過熱状態にする。そして、第3温度センサ58Cの配置位置においては、加熱装置60による熱は、液相冷媒を蒸発させる潜熱変化となる為、液相冷媒の温度をほとんど上昇させることはない。

つまり、ステップS48は、機器用熱交換器20における液相冷媒の液面が第2温度センサ58Bの配置位置と第3温度センサ58Cの配設位置の間に位置しているか否かを判定している。換言すると、現時点の液相冷媒の液面位置が警告液面位置FLCまで低下したか否かが判定されている。

ステップS49では、ステップS48の判定結果に基づいて、報知装置51に対して警告信号が出力される。これにより、報知装置51は、音声出力部や情報表示部によって、現在の冷媒封入量が警告封入量よりも少ないことを、ユーザに警告する。報知装置51による警告を終了すると、この制御処理は終了される。

尚、第8実施形態においては、第1温度センサ58A~第3温度センサ58Cを用い、適正液面位置FLA、警告液面位置FLCに関する判定を行ったが、この態様に限定されるものではない。少なくとも2つの温度センサを用いることで、1つの基準液面位置(例えば、適正液面位置FLA又は警告液面位置FLC)に関する判定を行うことができる。

以上説明したように、第8実施形態に係る温度調整装置1によれば、上述した実施形態と共通の構成及び作動から奏される作用効果を、上述した実施形態と同様に得ることができる。

第8実施形態に係る温度調整装置1は、冷媒温度センサ55として、第1温度センサ58A~第3温度センサ58Cを有しており、第1温度センサ58A~第3温度センサ58Cの配置位置を含む範囲にて、流体循環回路10の内部の冷媒を加熱する加熱装置60を有している。

当該温度調整装置1は、流体循環回路10の冷媒を加熱装置60で加熱し、第1温度センサ58A~第3温度センサ58Cで検出された温度変化を用いて、現時点における液相冷媒の液面位置を推定することができる。

又、第1温度センサ58A~第3温度センサ58C及び加熱装置60は、機器用熱交換器20の流体流出部21と液供給部22を接続する検出用チューブ25に対して配置されている。

これにより、当該温度調整装置1は、対象機器である組電池BPに対する温度調整性能を維持しつつ、加熱装置60と第1温度センサ58A~第3温度センサ58Cを用いた冷媒封入量の推定を実現することができる。

第8実施形態における加熱装置60及び第1温度センサ58A~第3温度センサ58Cの配置は、あくまでも一例である。第1温度センサ58A~第3温度センサ58Cは、流体循環回路10における冷媒温度の時間変化を検出することができれば、適宜変更することができる。又、加熱装置60は、第1温度センサ58A~第3温度センサ58Cの配置位置を含むように配置され、流体循環回路10における冷媒を加熱することができればよい。

(第1変形例)

第8実施形態においては、機器用熱交換器20における検出用チューブ25に対して、第1温度センサ58A~第3温度センサ58C及び加熱装置60を配置していたが、図26に示すように、これらを機器用熱交換器20の熱交換部23における側面部に配置しても良い。

第8実施形態においては、機器用熱交換器20における検出用チューブ25に対して、第1温度センサ58A~第3温度センサ58C及び加熱装置60を配置していたが、図26に示すように、これらを機器用熱交換器20の熱交換部23における側面部に配置しても良い。

尚、熱交換部23における側面部は、熱伝導性に優れた金属材料で構成されており、第1温度センサ58A~第3温度センサ58Cは、当該側面部に対して熱的に接触するように配置されている。

第1変形例に係る第1温度センサ58A~第3温度センサ58Cに対する適正液面位置FLA、警告液面位置FLCの位置関係は、第8実施形態と同様である。加熱装置60及びセンサ保持体61の構成及び配置や制御処理の内容についても、第8実施形態と同様である。

当該第1変形例に係る温度調整装置1によれば、上述した第8実施形態と共通の構成及び作動から奏される作用効果を、第8実施形態と同様に得ることができる。

(第2変形例)

次に、第8実施形態に対する第2変形例について、図27を参照しつつ説明する。第2変形例において、機器用熱交換器20にはバイパス流路26が配置されている。バイパス流路26の上端部は、機器用熱交換器20の流体流出部21において、配管接続部21Bに接続されている。一方、バイパス流路26の下端は、機器用熱交換器20の液供給部22において、配管接続部22Bに接続されている。

次に、第8実施形態に対する第2変形例について、図27を参照しつつ説明する。第2変形例において、機器用熱交換器20にはバイパス流路26が配置されている。バイパス流路26の上端部は、機器用熱交換器20の流体流出部21において、配管接続部21Bに接続されている。一方、バイパス流路26の下端は、機器用熱交換器20の液供給部22において、配管接続部22Bに接続されている。

配管接続部21Bは、流体流出部21において、配管接続部21Aの逆側端部に配置されており、配管接続部22Bは、液供給部22において、配管接続部22Aの逆側端部に配置されている。即ち、バイパス流路26は、機器用熱交換器20に対して凝縮器30と並列に接続されている。

従って、バイパス流路26の内部には、機器用熱交換器20の内部の冷媒と同じ冷媒が存在しており、機器用熱交換器20における液相冷媒の液面位置と同じ位置に液面が位置する状態となる。バイパス流路26は、本発明におけるバイパス流路に相当する。

そして、当該バイパス流路26の外表面に対して、第1温度センサ58A~第3温度センサ58C、加熱装置60及びセンサ保持体61が配置される。これらの配置態様は、第8実施形態と同様であり、図24における検出用チューブ25を、バイパス流路26を構成する配管としたものである。

このように構成した第2変形例に係る温度調整装置1は、図25に示す第8実施形態の制御処理を行うことで、上述した第8実施形態と共通の構成及び作動から奏される作用効果を、第8実施形態と同様に得ることができる。

そして、第2変形例に係る温度調整装置1においては、加熱装置60にてバイパス流路26の液相冷媒を加熱することで、対象機器である組電池BPを加熱して暖機することができる。

具体的に説明すると、第2変形例において、加熱装置60による加熱を開始し、所定以上の熱量を加えると、バイパス流路26の内部にて液相冷媒が蒸発する。蒸発による気相冷媒は、バイパス流路26を重力方向上方へ流れ、配管接続部22Bから機器用熱交換器20の内部に流入する。

機器用熱交換器20に流入した気相冷媒は、低温の組電池BPに接触している熱交換部23を流れ、組電池BPとの熱交換により凝縮する。この過程で、組電池BPは、冷媒の凝縮潜熱により暖機(即ち、加温)される。その後、機器用熱交換器20の熱交換部23で凝縮した液相冷媒は、自重によって熱交換部23を下方に向かって流れていき、配管接続部22Bからバイパス流路26へ流出する。

第2変形例に係る温度調整装置1は、コンプレッサ等の駆動装置を必要とせずに、冷媒の自然循環によって、加熱装置60で生じた熱を組電池BPに輸送することができ、低温状態の組電池BPを暖機することができる。

つまり、第2変形例に係る温度調整装置1によれば、バイパス流路26に配置した各構成機器を、流体循環回路10における冷媒封入量の推定と、対象機器である組電池BPの暖機に用いることができる。

又、対象機器の暖機が可能な温度調整装置1において、バイパス流路26に対して、第1温度センサ58A~第3温度センサ58Cを配置して制御処理を変更することで、流体循環回路10における冷媒封入量の推定を実現することも可能となる。

(他の実施形態)

以上、実施形態に基づき本発明を説明したが、本発明は上述した実施形態に何ら限定されるものではない。即ち、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能である。例えば、上述した各実施形態を適宜組み合わせても良いし、上述した実施形態を種々変形することも可能である。

以上、実施形態に基づき本発明を説明したが、本発明は上述した実施形態に何ら限定されるものではない。即ち、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能である。例えば、上述した各実施形態を適宜組み合わせても良いし、上述した実施形態を種々変形することも可能である。

(1)上述した実施形態においては、温度調整装置1の流体循環回路10に一つの機器用熱交換器20を有する構成としていたが、この態様に限定されるものではない。温度調整装置1の流体循環回路10において、複数の機器用熱交換器20を並列に配置した構成としても良い。この構成によれば、より多数の対象機器(例えば、組電池BP)の温度調整を行うことができる。

(2)又、上述した実施形態においては、凝縮器30として、流体循環回路10における気相冷媒の熱を冷凍サイクルの低圧冷媒に放熱する冷媒―冷媒コンデンサを用いていたが、この態様に限定されるものではない。本発明における凝縮器としては、流体循環回路10における気相冷媒の熱を放熱することができれば、種々の態様を採用できる。

例えば、凝縮器として、熱媒体としての空気と熱交換する空気‐冷媒熱交換器を用いても良いし、他の機器を冷却する為の冷却水回路を循環する冷却水と熱交換する水-冷媒熱交換器を用いても良い。又、凝縮器として、通電により冷熱を発生させるペルチェ素子等の電子冷却装置と熱交換する熱交換器を用いることも可能である。

(3)そして、上述した実施形態においては、温度調整の対象となる対象機器として、組電池BPを挙げているが、これに限定されるものではない。対象機器としては、機器の冷却や暖機が必要なものであれば良く、例えば、モータ、インバータ、充電器等とすることも可能である。

(4)又、上述した実施形態においては、冷媒温度センサ55を用いていたが、作動流体である冷媒の温度に相関を有する物理量であれば、他の物理量を検出して、液相冷媒の液面位置、即ち、冷媒封入量を推定しても良い。

例えば、作動流体である冷媒の温度に相関を有する物理量としては、作動流体である冷媒の圧力を挙げることができる。この場合、上述した各実施形態における各冷媒温度センサ55に替えて、冷媒圧力センサが配置される。

(5)そして、上述した実施形態において、冷媒温度センサ55による検出される冷媒温度や電池発熱量Qには時間変動がある為、1回の検出値や算出値を採用するのではなく、複数回の検出値等に対して統計的処理を行っても良い。

例えば、複数回の検出値等を用いて、時間平均値(区間平均や移動平均)を算出して用いてもよい。具体的には、初期物理量(例えば、初期表面温度等)や電池発熱量Qに関しては、所定の時間間隔の平均値や移動平均値で算出した値を用いることも可能である。

(6)又、上述した各実施形態においては、説明の都合上、冷媒温度センサ55に含まれる各センサを一つずつとしていたが、この態様に限定されるものではない。当該各センサに関して、検出する冷媒温度の条件に応じて複数個所に配置してもよい。この場合、複数の検出値に対して統計的処理を施し、平均値や最大値等の代表値を用いてもよい。

(7)そして、上述した各実施形態では、現時点の冷媒封入量に係る物理量(例えば、表面温度)と、基準となる物理量(例えば、基準表面温度)を用いた判定処理において、一回の判定結果にて報知や警告を行っていたが、この態様に限定されるものではない。

例えば、冷媒封入量が減少している旨の判定の回数が予め定められた回数を超えた場合に、報知や警告を行うように構成することもできる。具体的には、始動から停止までの一度の走行時のような所定の期間内において、冷媒封入量が減少している旨の判定の回数が規定回数を超えた場合に、報知や警告を行っても良い。

又、所定の期間内に限らず、冷媒封入量が減少している旨の判定の累積回数が予め定められた回数を超えた場合に、報知や警告を行ってもよい。

(8)又、対象機器の発熱量に時間変動があり、その変動の幅が所定範囲内で且つ所定時間以上継続するような状況においては、冷媒封入量が減少している旨の判定が一度なされた時点で、その旨を報知・警告するように構成してもよい。

例えば、上述した実施形態のような車両が高速走行で定速巡航している場合や、組電池BPに対する充電をしている場合が挙げられる。これらの場合、所定時間内における組電池BPの電池発熱量Qに関し、その変動量は小さいので一度の判定でも十分な判定精度を確保することができる。

(9)そして、上述した実施形態においては、報知装置51を構成する音声出力部や情報表示部を用いて、冷媒封入量が減少している旨の報知や警告を行っていたが、この態様に限定されるものではない。報知や警告の態様としては、計器盤(インストルメントパネル)における表示、警告灯の点灯、警告音の出力等を用いることもできる。

又、冷媒封入量が減少している旨の判定の利用方法としては、ユーザに対する報知や警告に限定されるものではない。機器制御装置50を構成するRAMや記憶装置52に対して、履歴として記憶しておくように構成することも可能である。このように構成することで、車両の整備や点検時において、履歴内容を確認することができるので、冷媒封入量や対象機器に関する適切な措置を講じることが可能となる。

(10)そして、上述した第1実施形態~第7実施形態においては、車両のスタートスイッチのオンに基づいて、車両の状況に応じた組電池BPの作動制御が行われていたが、この態様に限定されるものではない。

例えば、車両のスタートスイッチのオンに基づいて、予め定められた期間において、所定の電池発熱量Qを強制的に発生させるように、組電池BPの出力を制御して、本発明における冷媒封入量を推定するように構成することも可能である。この場合、各制御処理において、特定していた電池発熱量Qが所定値となる為、機器制御装置50の処理負担を軽減することができる。

1 温度調整装置

10 流体循環回路

20 機器用熱交換器

30 凝縮器

40 気相側配管

45 液相側配管

50 機器制御装置

55 冷媒温度センサ

50C 流体量推定部

BP 組電池

10 流体循環回路

20 機器用熱交換器

30 凝縮器

40 気相側配管

45 液相側配管

50 機器制御装置

55 冷媒温度センサ

50C 流体量推定部

BP 組電池

Claims (9)

- 作動流体の液相と気相との相変化により対象機器(BP)の温度を調整するサーモサイフォン式の温度調整装置であって、

前記対象機器の冷却時に前記対象機器から吸熱して液相の作動流体を蒸発させる機器用熱交換器(20)と、

前記対象機器の冷却時に前記機器用熱交換器にて蒸発した気相の作動流体を凝縮させる凝縮器(30)と、

前記機器用熱交換器における重力方向上方側に接続され、当該機器用熱交換器で蒸発した気相の作動流体を前記凝縮器に導く気相流路部(40)と、

前記機器用熱交換器における重力方向下方側に接続され、前記凝縮器にて凝縮した液相の作動流体を前記機器用熱交換器に導く液相流路部(45)と、

前記機器用熱交換器と、前記凝縮器と、前記気相流路部と、前記液相流路部とを含んで構成される流体循環回路(10)の内部における前記作動流体の温度に相関を有する物理量を検出する物理量を検出する物理量検出部(55)と、

前記物理量検出部によって検出された物理量を用いて、当該サーモサイフォン式の温度調整装置の内部に封入されている作動流体の流体封入量を推定する流体量推定部(50C)と、を有し、

前記物理量検出部は、前記流体循環回路の内部における気相状態の作動流体の温度に相関を有する気相物理量を検出する気相物理量検出部(56)を有し、

前記流体量推定部は、前記気相物理量検出部で検出された気相物理量と、前記サーモサイフォン式の温度調整装置に予め定められた基準量の作動流体が封入されている場合の基準物理量とを用いて、前記流体封入量を推定し、

前記気相物理量検出部は、前記気相流路部に配置されているサーモサイフォン式の温度調整装置。 - 作動流体の液相と気相との相変化により対象機器(BP)の温度を調整するサーモサイフォン式の温度調整装置であって、

前記対象機器の冷却時に前記対象機器から吸熱して液相の作動流体を蒸発させる機器用熱交換器(20)と、

前記対象機器の冷却時に前記機器用熱交換器にて蒸発した気相の作動流体を凝縮させる凝縮器(30)と、

前記機器用熱交換器における重力方向上方側に接続され、当該機器用熱交換器で蒸発した気相の作動流体を前記凝縮器に導く気相流路部(40)と、

前記機器用熱交換器における重力方向下方側に接続され、前記凝縮器にて凝縮した液相の作動流体を前記機器用熱交換器に導く液相流路部(45)と、

前記機器用熱交換器と、前記凝縮器と、前記気相流路部と、前記液相流路部とを含んで構成される流体循環回路(10)の内部における前記作動流体の温度に相関を有する物理量を検出する物理量を検出する物理量検出部(55)と、

前記物理量検出部によって検出された物理量を用いて、当該サーモサイフォン式の温度調整装置の内部に封入されている作動流体の流体封入量を推定する流体量推定部(50C)と、を有し、

前記物理量検出部は、前記流体循環回路の内部における液相状態の作動流体の温度に相関を有する液相物理量を検出する液相物理量検出部(57)を有し、

前記流体量推定部は、前記液相物理量検出部で検出された液相物理量と、前記サーモサイフォン式の温度調整装置に予め定められた基準量の作動流体が封入されている場合の基準物理量とを用いて、前記流体封入量を推定し、

前記液相物理量検出部は、前記液相流路部に配置されているサーモサイフォン式の温度調整装置。 - 作動流体の液相と気相との相変化により対象機器(BP)の温度を調整するサーモサイフォン式の温度調整装置であって、

前記対象機器の冷却時に前記対象機器から吸熱して液相の作動流体を蒸発させる機器用熱交換器(20)と、

前記対象機器の冷却時に前記機器用熱交換器にて蒸発した気相の作動流体を凝縮させる凝縮器(30)と、

前記機器用熱交換器における重力方向上方側に接続され、当該機器用熱交換器で蒸発した気相の作動流体を前記凝縮器に導く気相流路部(40)と、

前記機器用熱交換器における重力方向下方側に接続され、前記凝縮器にて凝縮した液相の作動流体を前記機器用熱交換器に導く液相流路部(45)と、

前記機器用熱交換器と、前記凝縮器と、前記気相流路部と、前記液相流路部とを含んで構成される流体循環回路(10)の内部における前記作動流体の温度に相関を有する物理量を検出する物理量を検出する物理量検出部(55)と、

前記物理量検出部によって検出された物理量を用いて、当該サーモサイフォン式の温度調整装置の内部に封入されている作動流体の流体封入量を推定する流体量推定部(50C)と、を有し、

前記物理量検出部は、

前記流体循環回路の内部における気相状態の作動流体の温度に相関を有する気相物理量を検出する気相物理量検出部(56)と、

前記流体循環回路の内部における液相状態の作動流体の温度に相関を有する液相物理量を検出する液相物理量検出部(57)と、を有し、

前記流体量推定部は、前記気相物理量検出部で検出された気相物理量と前記液相物理量検出部で検出された液相物理量とから求められる差分物理量と、前記サーモサイフォン式の温度調整装置に予め定められた基準量の作動流体が封入されている場合の基準物理量として定められた基準差分量とを用いて、前記流体封入量を推定し、

前記気相物理量検出部は前記気相流路部に配置されており、前記液相物理量検出部は前記液相流路部に配置されているサーモサイフォン式の温度調整装置。 - 前記対象機器の発熱量を検出する発熱量検出部(50A)と、

前記発熱量検出部にて検出された前記対象機器の発熱量に基づいて、前記基準物理量を設定する基準物理量設定部(50B)と、を有する請求項1ないし3の何れか1つに記載のサーモサイフォン式の温度調整装置。 - 作動流体の液相と気相との相変化により対象機器(BP)の温度を調整するサーモサイフォン式の温度調整装置であって、

前記対象機器の冷却時に前記対象機器から吸熱して液相の作動流体を蒸発させる機器用熱交換器(20)と、

前記対象機器の冷却時に前記機器用熱交換器にて蒸発した気相の作動流体を凝縮させる凝縮器(30)と、

前記機器用熱交換器における重力方向上方側に接続され、当該機器用熱交換器で蒸発した気相の作動流体を前記凝縮器に導く気相流路部(40)と、

前記機器用熱交換器における重力方向下方側に接続され、前記凝縮器にて凝縮した液相の作動流体を前記機器用熱交換器に導く液相流路部(45)と、

前記機器用熱交換器と、前記凝縮器と、前記気相流路部と、前記液相流路部とを含んで構成される流体循環回路(10)の内部における前記作動流体の温度に相関を有する物理量を検出する物理量を検出する物理量検出部(55)と、

前記物理量検出部によって検出された物理量を用いて、当該サーモサイフォン式の温度調整装置の内部に封入されている作動流体の流体封入量を推定する流体量推定部(50C)と、を有し、

前記物理量検出部は、重力方向に異なる位置に配置された複数の検出部(58A~58C)を含み、

当該複数の検出部は、それぞれの配置位置にて、前記流体循環回路の内部における作動流体の温度に相関を有する物理量を検出すると共に、

前記複数の検出部の配置位置を含む範囲にて、前記流体循環回路の内部を循環する前記作動流体を加熱する加熱部(60)を有しており、

前記流体量推定部は、前記加熱部による作動流体の加熱に際して、前記複数の検出部にてそれぞれ検出された前記物理量の時間変化に基づいて、前記流体封入量を推定するサーモサイフォン式の温度調整装置。 - 前記機器用熱交換器の重力方向上方側と重力方向下方側に対してそれぞれ接続され、前記作動流体が循環する検出用流路(25)を有し、

前記複数の検出部及び前記加熱部は、前記検出用流路に対して配置されている請求項5に記載のサーモサイフォン式の温度調整装置。 - 前記機器用熱交換器の重力方向上方側と重力方向下方側との間において、前記凝縮器に対して並列に接続され、前記対象機器の暖機を行う為のバイパス流路(26)を有し、

前記複数の検出部及び前記加熱部は、前記バイパス流路に対して配置されている請求項5に記載のサーモサイフォン式の温度調整装置。 - 前記流体量推定部にて推定された前記流体封入量が減少しているか否かを判定する減少判定部(50D)を有する請求項1ないし7の何れか1つに記載のサーモサイフォン式の温度調整装置。

- 前記減少判定部にて前記流体封入量が減少していると判定された場合に、前記流体封入量が減少している旨を報知する報知部(51)を有する請求項8に記載のサーモサイフォン式の温度調整装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017214661A JP7003582B2 (ja) | 2017-11-07 | 2017-11-07 | サーモサイフォン式の温度調整装置 |

| PCT/JP2018/033550 WO2019092978A1 (ja) | 2017-11-07 | 2018-09-11 | サーモサイフォン式の温度調整装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017214661A JP7003582B2 (ja) | 2017-11-07 | 2017-11-07 | サーモサイフォン式の温度調整装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2019086214A JP2019086214A (ja) | 2019-06-06 |

| JP2019086214A5 JP2019086214A5 (ja) | 2020-05-14 |

| JP7003582B2 true JP7003582B2 (ja) | 2022-01-20 |

Family

ID=66437612

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017214661A Active JP7003582B2 (ja) | 2017-11-07 | 2017-11-07 | サーモサイフォン式の温度調整装置 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP7003582B2 (ja) |

| WO (1) | WO2019092978A1 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2020200964A (ja) * | 2019-06-06 | 2020-12-17 | 株式会社Soken | 沸騰冷却装置 |

| CN114096108B (zh) * | 2020-08-24 | 2023-03-24 | 华为技术有限公司 | 散热装置及其制造方法 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2295264A (en) | 1994-11-18 | 1996-05-22 | Daimler Benz Ag | High temperature battery having cells in a thermally insulating case and immersed in a cooling liquid flowing around the cells to provide evaporative cooling |

| JP2005299941A (ja) | 2004-04-06 | 2005-10-27 | Fuji Electric Holdings Co Ltd | 冷熱移送装置 |

| JP2011049139A (ja) | 2009-07-31 | 2011-03-10 | Sanyo Electric Co Ltd | バッテリー装置 |

| JP2012229893A (ja) | 2011-04-27 | 2012-11-22 | Mitsubishi Electric Corp | 冷凍空調装置 |

| WO2014007354A1 (ja) | 2012-07-06 | 2014-01-09 | 国立大学法人九州大学 | 沸騰冷却装置 |

| JP2015041418A (ja) | 2013-08-20 | 2015-03-02 | トヨタ自動車株式会社 | 電池温度調節装置 |

| JP2015092527A (ja) | 2013-11-08 | 2015-05-14 | 富士通株式会社 | 電子機器 |

| US20160123637A1 (en) | 2014-10-29 | 2016-05-05 | Alliance For Sustainable Energy, Llc | Two-phase heat exchanger for cooling electrical components |

| WO2017169969A1 (ja) | 2016-03-31 | 2017-10-05 | 日本電気株式会社 | 冷却装置 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5969953A (ja) * | 1982-10-14 | 1984-04-20 | Mitsubishi Electric Corp | 沸騰冷却装置の冷媒液量検出方法 |

| JPH06206422A (ja) * | 1993-01-08 | 1994-07-26 | Nippondenso Co Ltd | 空調装置 |

-

2017

- 2017-11-07 JP JP2017214661A patent/JP7003582B2/ja active Active

-

2018

- 2018-09-11 WO PCT/JP2018/033550 patent/WO2019092978A1/ja active Application Filing

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2295264A (en) | 1994-11-18 | 1996-05-22 | Daimler Benz Ag | High temperature battery having cells in a thermally insulating case and immersed in a cooling liquid flowing around the cells to provide evaporative cooling |

| JP2005299941A (ja) | 2004-04-06 | 2005-10-27 | Fuji Electric Holdings Co Ltd | 冷熱移送装置 |

| JP2011049139A (ja) | 2009-07-31 | 2011-03-10 | Sanyo Electric Co Ltd | バッテリー装置 |

| JP2012229893A (ja) | 2011-04-27 | 2012-11-22 | Mitsubishi Electric Corp | 冷凍空調装置 |

| WO2014007354A1 (ja) | 2012-07-06 | 2014-01-09 | 国立大学法人九州大学 | 沸騰冷却装置 |

| JP2015041418A (ja) | 2013-08-20 | 2015-03-02 | トヨタ自動車株式会社 | 電池温度調節装置 |

| JP2015092527A (ja) | 2013-11-08 | 2015-05-14 | 富士通株式会社 | 電子機器 |

| US20160123637A1 (en) | 2014-10-29 | 2016-05-05 | Alliance For Sustainable Energy, Llc | Two-phase heat exchanger for cooling electrical components |

| WO2017169969A1 (ja) | 2016-03-31 | 2017-10-05 | 日本電気株式会社 | 冷却装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2019092978A1 (ja) | 2019-05-16 |

| JP2019086214A (ja) | 2019-06-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6604442B2 (ja) | 機器温調装置 | |

| JP6992411B2 (ja) | 機器冷却装置 | |

| CN110418933B (zh) | 设备温度调节装置 | |

| KR101717633B1 (ko) | 배터리용 온도제어장치 | |

| JP6579275B2 (ja) | 機器温調装置 | |

| JP6729527B2 (ja) | 機器温調装置 | |

| JP6579276B2 (ja) | 機器温調装置 | |

| JP6669266B2 (ja) | 機器温調装置 | |

| JP6601567B2 (ja) | 機器温調装置 | |

| JP7003582B2 (ja) | サーモサイフォン式の温度調整装置 | |

| WO2018055926A1 (ja) | 機器温調装置 | |

| JP2012099694A (ja) | 冷却器 | |

| JP2020165586A (ja) | 車両用サーモサイフォン式冷却装置 | |

| JP2023001536A (ja) | 電池冷却装置 | |

| WO2020246248A1 (ja) | 沸騰冷却装置 | |

| JP5479625B2 (ja) | 冷凍サイクル装置及び冷凍サイクル制御方法 | |

| JP2005188813A (ja) | サーモサイフォン式冷却装置 | |

| JP7102977B2 (ja) | サーモサイフォン式暖房装置 | |

| JP2022191869A (ja) | 電池冷却装置 | |

| JP6089669B2 (ja) | 給湯システム | |

| JP6190577B2 (ja) | ヒートポンプの着霜判定方法及びその方法を採用したヒートポンプ | |

| JP2020183815A (ja) | 冷却システム | |

| JP2018167768A (ja) | 車両用空調装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200406 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20201008 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20211130 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20211213 |