JP6950835B2 - 高強度部材、高強度部材の製造方法及び高強度部材用鋼板の製造方法 - Google Patents

高強度部材、高強度部材の製造方法及び高強度部材用鋼板の製造方法 Download PDFInfo

- Publication number

- JP6950835B2 JP6950835B2 JP2020545826A JP2020545826A JP6950835B2 JP 6950835 B2 JP6950835 B2 JP 6950835B2 JP 2020545826 A JP2020545826 A JP 2020545826A JP 2020545826 A JP2020545826 A JP 2020545826A JP 6950835 B2 JP6950835 B2 JP 6950835B2

- Authority

- JP

- Japan

- Prior art keywords

- less

- steel sheet

- face

- strength member

- strength

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/46—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/18—Hardening; Quenching with or without subsequent tempering

- C21D1/19—Hardening; Quenching with or without subsequent tempering by interrupted quenching

- C21D1/22—Martempering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/38—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling sheets of limited length, e.g. folded sheets, superimposed sheets, pack rolling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C37/00—Manufacture of metal sheets, bars, wire, tubes or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape

- B21C37/02—Manufacture of metal sheets, bars, wire, tubes or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape of sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D5/00—Bending sheet metal along straight lines, e.g. to form simple curves

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/26—Methods of annealing

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/001—Heat treatment of ferrous alloys containing Ni

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/002—Heat treatment of ferrous alloys containing Cr

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/005—Heat treatment of ferrous alloys containing Mn

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/008—Heat treatment of ferrous alloys containing Si

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0205—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips of ferrous alloys

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0226—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0236—Cold rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0247—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment

- C21D8/0273—Final recrystallisation annealing

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0294—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips involving a localised treatment

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0421—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing characterised by the working steps

- C21D8/0426—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0421—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing characterised by the working steps

- C21D8/0436—Cold rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0447—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing characterised by the heat treatment

- C21D8/0473—Final recrystallisation annealing

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0494—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing involving a localised treatment

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/005—Ferrous alloys, e.g. steel alloys containing rare earths, i.e. Sc, Y, Lanthanides

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/08—Ferrous alloys, e.g. steel alloys containing nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/16—Ferrous alloys, e.g. steel alloys containing copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/20—Ferrous alloys, e.g. steel alloys containing chromium with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/22—Ferrous alloys, e.g. steel alloys containing chromium with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/24—Ferrous alloys, e.g. steel alloys containing chromium with vanadium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/26—Ferrous alloys, e.g. steel alloys containing chromium with niobium or tantalum

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/38—Ferrous alloys, e.g. steel alloys containing chromium with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/60—Ferrous alloys, e.g. steel alloys containing lead, selenium, tellurium, or antimony, or more than 0.04% by weight of sulfur

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/38—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling sheets of limited length, e.g. folded sheets, superimposed sheets, pack rolling

- B21B2001/386—Plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D5/00—Bending sheet metal along straight lines, e.g. to form simple curves

- B21D5/008—Bending sheet metal along straight lines, e.g. to form simple curves combined with heating or cooling of the bends

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/26—Methods of annealing

- C21D1/30—Stress-relieving

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/002—Bainite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/008—Martensite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2221/00—Treating localised areas of an article

- C21D2221/01—End parts (e.g. leading, trailing end)

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2221/00—Treating localised areas of an article

- C21D2221/02—Edge parts

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2261/00—Machining or cutting being involved

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D7/00—Modifying the physical properties of iron or steel by deformation

- C21D7/02—Modifying the physical properties of iron or steel by deformation by cold working

- C21D7/10—Modifying the physical properties of iron or steel by deformation by cold working of the whole cross-section, e.g. of concrete reinforcing bars

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0247—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment

Description

部材の引張強度が1470MPa以上であり、

前記曲げ稜線部の端面の残留応力が300MPa以下であり、かつ

前記曲げ稜線部の端面のビッカース硬さ(HV)が200以上450以下である、高強度部材。

C:0.17%以上0.35%以下、

Si:0.001%以上1.2%以下、

Mn:0.9%以上3.2%以下、

P:0.020%以下、

S:0.0010%以下、

Al:0.010%以上0.20%以下、及び

N:0.010%以下を含有し、残部は鉄及び不可避的不純物からなる成分組成と、

平均粒径が50nm以下の炭化物を含有するベイナイト及び平均粒径が50nm以下の炭化物を含有するマルテンサイトの1種又は2種の面積率が合計で90%以上であるミクロ組織と、を有する、[1]に記載の高強度部材。

C:0.17%以上0.35%以下、

Si:0.001%以上1.2%以下、

Mn:0.9%以上3.2%以下、

P:0.020%以下、

S:0.0010%以下、

Al:0.010%以上0.20%以下、

N:0.010%以下、及び

Sb:0.001%以上0.10%以下を含有し、残部は鉄及び不可避的不純物からなる成分組成と、

平均粒径が50nm以下の炭化物を含有するベイナイト及び平均粒径が50nm以下の炭化物を含有するマルテンサイトの1種又は2種の面積率が合計で90%以上であるミクロ組織と、を有する、[1]に記載の高強度部材。

B:0.0002%以上0.0035%未満を含有する、[2]又は[3]に記載の高強度部材。

Nb:0.002%以上0.08%以下及び

Ti:0.002%以上0.12%以下のうちから選ばれる少なくとも1種を含有する、[2]〜[4]のいずれか一つに記載の高強度部材。

Cu:0.005%以上1%以下及び

Ni:0.005%以上1%以下のうちから選ばれる少なくとも1種を含有する、[2]〜[5]のいずれか一つに記載の高強度部材。

Cr:0.01%以上1.0%以下、

Mo:0.01%以上0.3%未満、

V:0.003%以上0.5%以下、

Zr:0.005%以上0.20%以下、及び

W:0.005%以上0.20%以下のうちから選ばれる少なくとも1種を含有する、[2]〜[6]のいずれか一つに記載の高強度部材。

Ca:0.0002%以上0.0030%以下、

Ce:0.0002%以上0.0030%以下、

La:0.0002%以上0.0030%以下、及び

Mg:0.0002%以上0.0030%以下のうちから選ばれる少なくとも1種を含有する、[2]〜[7]のいずれか一つに記載の高強度部材。

Sn:0.002%以上0.1%以下を含有する、[2]〜[8]のいずれか一つに記載の高強度部材。

切断により生じた端面を、前記曲げ加工の後に、400℃以上900℃以下の温度で0秒超10秒以下の条件で加熱する端面処理工程と、を有する、高強度部材の製造方法。

切断により生じた端面を、前記曲げ加工の後に、400℃以上900℃以下の温度で0秒超10秒以下の条件で加熱する端面処理工程と、を有する、高強度部材の製造方法。

前記端面処理工程後の鋼板に対して曲げ加工を施す曲げ加工工程と、を有する、高強度部材の製造方法。

前記端面処理工程後の鋼板に対して曲げ加工を施す曲げ加工工程と、を有する、高強度部材の製造方法。

鋼素材を熱間圧延する熱間圧延工程と、

前記熱間圧延によって得られた熱延鋼板を冷間圧延する冷間圧延工程と、

前記冷間圧延によって得られた冷延鋼板を、AC3点以上の焼鈍温度まで加熱した後、前記焼鈍温度から550℃までの温度域の平均冷却速度を3℃/秒以上とし、かつ冷却停止温度を350℃以下とする冷却を行い、その後、100℃以上260℃以下の温度域で20秒以上1500秒以下保持させる焼鈍工程と、を有する高強度部材用鋼板の製造方法。

Cは焼入れ性を向上させる元素である。所定のマルテンサイト及びベイナイトの1種又は2種の合計面積率を確保するとともに、マルテンサイト及びベイナイトの強度を上昇させ、TS≧1470MPaを確保する観点から、C含有量は好ましくは0.17%以上であり、より好ましくは0.18%以上であり、さらに好ましくは0.19%以上である。一方、C含有量が0.35%を超えると、曲げ加工後に加熱したとしても、曲げ稜線部の端面の残留応力が300MPaを超えて、耐遅れ破壊特性を劣化させる可能性がある。したがって、C含有量は好ましくは0.35%以下であり、より好ましくは0.33%以下であり、さらに好ましくは0.31%以下である。

Siは固溶強化による強化元素である。また、Siは、200℃以上の温度域で鋼板を保持する場合に、粗大な炭化物の過剰な生成を抑制して伸びの向上に寄与する。さらに、板厚中央部でのMn偏析を軽減してMnSの生成の抑制にも寄与し、耐遅れ破壊特性を向上させる。上記のような効果を十分に得るには、Si含有量は好ましくは0.001%以上であり、より好ましくは0.003%以上であり、さらに好ましくは0.005%以上である。一方、Si含有量が多くなりすぎると、板厚方向に粗大なMnSが生成しやすくなり、耐遅れ破壊特性を劣化させる。したがって、Si含有量は好ましくは1.2%以下であり、より好ましくは1.1%以下であり、さらに好ましくは1.0%以下である。

Mnは、鋼の焼入れ性を向上させ、所定のマルテンサイト及びベイナイトの1種又は2種の合計面積率を確保するために含有させる。Mn含有量が0.9%未満では、鋼板表層部にフェライトが生成することで強度が低下する可能性がある。したがって、Mn含有量は好ましくは0.9%以上であり、より好ましくは1.0%以上であり、さらに好ましくは1.1%以上である。また、MnSが増加し、耐遅れ破壊特性を劣化させないために、Mn含有量は好ましくは3.2%以下であり、より好ましくは3.1%以下であり、さらに好ましくは3.0%以下である。

Pは、鋼を強化する元素であるが、その含有量が多いと耐遅れ破壊特性を劣化させる。したがって、P含有量は好ましくは0.020%以下であり、より好ましくは0.015%以下であり、さらに好ましくは0.010%以下である。なお、P含有量の下限は特に限定されるものではないが、現在、工業的に実施可能な下限は0.003%程度である。

Sは、MnS、TiS、Ti(C,S)等の介在物を形成する。この介在物による耐遅れ破壊特性の劣化を抑制するために、S含有量は0.0010%以下とすることが好ましい。S含有量は、より好ましくは0.0009%以下、さらに好ましくは0.0007%以下、特に好ましくは0.0005%以下である。なお、S含有量の下限は特に限定されるものではないが、現在、工業的に実施可能な下限は0.0002%程度である。

Alは十分な脱酸を行い、鋼中の粗大介在物を低減するために添加される。その効果を得るために、Al含有量が好ましくは0.010%以上であり、より好ましくは0.015%以上である。一方、Al含有量が0.20%超となると、熱間圧延後の巻取り時に生成したセメンタイトなどのFeを主成分とする炭化物が焼鈍工程で固溶しにくくなり、粗大な介在物や炭化物が生成する可能性があるため、耐遅れ破壊特性を劣化させる可能性がある。したがって、Al含有量は好ましくは0.20%以下であり、より好ましくは0.17%以下であり、さらに好ましくは0.15%以下である。

Nは、鋼中でTiN、(Nb,Ti)(C,N)、AlN等の窒化物、炭窒化物系の粗大介在物を形成する元素であり、これらの生成を通じて耐遅れ破壊特性を劣化させる。耐遅れ破壊特性の劣化を防止するため、N含有量は好ましくは0.010%以下であり、より好ましくは0.007%以下であり、さらに好ましくは0.005%以下である。なお、N含有量の下限は特に限定されるものではないが、現在、工業的に実施可能な下限は0.0006%程度である。

Sbは、鋼板表層部の酸化や窒化を抑制し、鋼板表層部の酸化や窒化による脱炭を抑制する。脱炭が抑制されることで、鋼板表層部のフェライト生成を抑制し、高強度化に寄与する。さらに脱炭の抑制により耐遅れ破壊特性も向上する。このような観点から、Sb含有量は好ましくは0.001%以上であり、より好ましくは0.002%以上であり、さらに好ましくは0.003%以上である。一方、Sbは0.10%を超えて含有させると、旧オーステナイト(γ)粒界に偏析して亀裂発生を促進するため、耐遅れ破壊特性を劣化させる可能性がある。このため、Sb含有量は、好ましくは0.10%以下であり、より好ましくは0.08%以下であり、さらに好ましくは0.06%以下である。なお、Sbを含有することが好ましいが、Sbを含有せずに鋼板の高強度化及び耐遅れ破壊特性の向上の効果を十分に得られる場合は、Sbを含有しなくてもよい。

Bは、鋼の焼入れ性を向上させる元素であり、Mn含有量が少ない場合であっても、所定の面積率のマルテンサイト及びベイナイトを生成させる利点を有する。このようなBの効果を得るに、B含有量は好ましくは0.0002%以上であり、より好ましくは0.0005%以上であり、さらに好ましくは0.0007%以上である。また、Nを固定する観点から、0.002%以上のTiと複合添加することが好ましい。一方、B含有量が0.0035%以上になると、焼鈍時のセメンタイトの固溶速度を遅延させ、未固溶のセメンタイトなどのFeを主成分とする炭化物が残存することとなり、これにより、粗大な介在物や炭化物が生成するため、耐遅れ破壊特性を劣化させる。したがって、Bを含有する場合、B含有量は好ましくは0.0035%未満であり、より好ましくは0.0030%以下であり、さらに好ましくは0.0025%以下である。

NbやTiは、旧オーステナイト(γ)粒の微細化を通じて、高強度化に寄与する。このような観点から、Nb含有量及びTi含有量は、それぞれ、好ましくは0.002%以上であり、より好ましくは0.003%以上であり、さらに好ましくは0.005%以上である。一方、NbやTiを多量に含有させると、熱間圧延工程のスラブ加熱時に未固溶で残存するNbN、Nb(C,N)、(Nb,Ti)(C,N)等のNb系の粗大な析出物、TiN、Ti(C,N)、Ti(C,S)、TiS等のTi系の粗大な析出物が増加し、耐遅れ破壊特性を劣化させる。このため、Nbを含有する場合、Nb含有量は好ましくは0.08%以下であり、より好ましくは0.06%以下であり、さらに好ましくは0.04%以下である。また、Tiを含有する場合、Ti含有量は、好ましくは0.12%以下であり、より好ましくは0.10%以下であり、さらに好ましくは0.08%以下である。

CuやNiは、自動車の使用環境での耐食性を向上させ、かつ腐食生成物が鋼板表面を被覆して鋼板への水素侵入を抑制する効果がある。また、耐遅れ破壊特性向上の観点からは、Cu及びNiは、それぞれ、0.005%以上含有させることが好ましく、より好ましくは0.008%以上である。しかしながら、CuやNiが多くなりすぎると表面欠陥の発生を招来し、めっき性や化成処理性を劣化させるので、Cu及びNiのうち少なくとも1種を含有する場合、Cu含有量及びNi含有量は、それぞれ、好ましくは1%以下であり、より好ましくは0.8%以下であり、さらに好ましくは0.6%以下である。

Cr、Mo、Vは、鋼の焼入れ性の向上効果目的で、含有させることができる。このような効果を得るには、Cr含有量及びMo含有量は、それぞれ、好ましくは0.01%以上であり、より好ましくは0.02%以上であり、さらに好ましくは0.03%以上である。V含有量は、好ましくは0.003%以上であり、より好ましくは0.005%以上であり、さらに好ましくは0.007%以上である。しかしながら、いずれの元素も多くなりすぎると炭化物の粗大化により、耐遅れ破壊特性を劣化させる。そのため、Crを含有する場合、Cr含有量は、好ましくは1.0%以下であり、より好ましくは0.4%以下であり、さらに好ましくは0.2%以下である。Moを含有する場合、Mo含有量は、好ましくは0.3%未満であり、より好ましくは0.2%以下であり、さらに好ましくは0.1%以下である。Vを含有する場合、V含有量は、好ましくは0.5%以下であり、より好ましくは0.4%以下であり、さらに好ましくは0.3%以下である。

Ca、Ce、Laは、Sを硫化物として固定することで、耐遅れ破壊特性の改善に寄与する。このため、これらの元素の含有量は、それぞれ、好ましくは0.0002%以上であり、より好ましくは0.0003%以上であり、さらに好ましくは0.0005%以上である。一方、これらの元素は多量に添加すると硫化物の粗大化により、耐遅れ破壊特性を劣化させる。したがって、Ca、Ce及びLaのうち少なくとも1種を含有する場合、これらの元素の含有量は、それぞれ、好ましくは0.0030%以下であり、より好ましくは0.0020%以下であり、さらに好ましくは0.0010%以下である。

Snは、鋼板表層部の酸化や窒化を抑制し、鋼板表層部の酸化や窒化による脱炭を抑制する。脱炭が抑制されることで、鋼板表層部のフェライト生成を抑制し、高強度化に寄与する。このような観点から、Sn含有量は、好ましくは0.002%以上であり、より好ましくは0.003%以上であり、さらに好ましくは0.004%以上である。一方、Snを0.1%を超えて含有させると、旧オーステナイト(γ)粒界に偏析して耐遅れ破壊特性を劣化させる。このため、Snを含有する場合、Sn含有量は、好ましくは0.1%以下であり、より好ましくは0.08%以下であり、さらに好ましくは0.06%以下である。

TS≧1470MPaの高強度を得るため、鋼板組織全体に対して、平均粒径が50nm以下の炭化物を含有するベイナイト及び平均粒径が50nm以下の炭化物を含有するマルテンサイトの1種又は2種の面積率が合計で90%以上とすることが好ましい。これより少ないと、フェライトが多くなり、強度が低下する。また、強度を高める観点から、当該合計の面積率は、より好ましくは91%以上、さらに好ましくは92%以上、特に好ましくは93%以上である。当該合計の面積率は合計で100%であってもよい。また、どちらか一方の面積率が90%以上であってもよく、両方の合計の面積率が90%以上であってもよい。

高強度部材の引張強度(TS)は1470MPa以上である。引張強度(TS)を1470MPa以上とするためには、上記鋼板を用いることが好ましい。

本発明における引張強度(TS)及び降伏強度(YS)は、高強度部材の曲げ加工されていない部分である平坦部で測定することによって算出する。また、曲げ加工前の焼鈍鋼板(焼鈍工程後の鋼板)の引張強度(TS)及び降伏強度(YS)を測定しておけば、これらの測定値は、当該焼鈍鋼板を用いて得た高強度部材の引張強度(TS)及び降伏強度(YS)の測定値とみなせる。部材の強度は実施例に記載の方法で算出することができる。

高強度部材の曲げ稜線部の端面(板厚面)の残留応力が、300MPa以下である。これにより、曲げ稜線部の端面に亀裂が発生しにくくなるので、耐遅れ破壊特性に優れる部材を得ることができる。遅れ破壊による亀裂発生を抑制する観点から、残留応力は300MPa以下であり、好ましくは250MPa以下であり、より好ましくは200MPa以下である。下限は特に限定せず、圧縮応力となっても構わない。曲げ稜線部の端面の残留応力は、本明細書の実施例に記載するような方法で算出することができる。

高強度部材の曲げ稜線部の端面(板厚面)のビッカース硬さ(HV)が200以上450以下である。これにより、曲げ稜線部の端面に亀裂が発生しにくくなるので、耐遅れ破壊特性に優れる部材を得ることができる。遅れ破壊による亀裂発生を抑制する観点から、硬さは450以下であり、好ましくは430以下であり、より好ましくは400以下である。また、曲げ稜線部の端面の硬さが低くなると、母材硬さとの差が大きくなるため、亀裂の発生が促進される。したがって、遅れ破壊による亀裂発生を抑制し、部材の強度を得る観点から、端面のビッカース硬さ(HV)は200以上とする。好ましくは220以上であり、より好ましくは250以上である。曲げ稜線部の端面のビッカース硬さは、本明細書の実施例に記載するような方法で算出することができる。

上述したとおり、本発明の高強度部材の製造方法は、鋼板を切出した後、切断により生じた端面を400℃以上900℃以下の温度で0秒超10秒以下の条件で加熱する端面処理工程を有する。ここで、切り出される鋼板は、例えば、引張強度が1470MPa以上の鋼板である。また、切り出される鋼板は、例えば、上記成分組成及び上記ミクロ組織を有する鋼板である。

本発明の高強度部材の製造方法は、鋼板に対して曲げ加工を施す曲げ加工工程を有する。曲げ加工工程は、端面処理工程の前に行ってもよく、端面処理工程の後に行ってもよい。

前述した成分組成を有する鋼を鋳造する。鋳造速度は特に限定しないが、上記の介在物の生成を抑え、耐遅れ破壊特性を向上させるために、鋳造速度は1.80m/分以下が好ましく、1.75m/分以下がより好ましく、1.70m/分以下がさらに好ましい。下限も特に限定しないが、生産性の観点から、好ましくは1.25m/分以上であり、より好ましくは1.30m/分以上である。

熱間圧延工程では、例えば、前述した成分組成を有する鋼素材(スラブ)を、熱間圧延する。スラブ加熱温度は特に限定されないが、スラブ加熱温度を1200℃以上とすることで、硫化物の固溶促進とMn偏析の軽減が図られ、上記した粗大な介在物量の低減が図られ、耐遅れ破壊特性が向上する傾向がある。このため、スラブ加熱温度は1200℃以上が好ましい。より好ましくは1220℃以上である。また、スラブ加熱時の加熱速度は5〜15℃/分が好ましく、スラブ均熱時間は30〜100分が好ましい。

冷間圧延工程では、熱間圧延により得られた熱延鋼板を冷間圧延する。冷間圧延工程では、例えば、上述のように巻き取られた熱延鋼板を酸洗した後、冷間圧延し、冷延鋼板を製造する。酸洗の条件は特に限定はされない。圧下率が20%未満の場合、表面の平坦度が悪く、組織が不均一となる危険性があるので、圧下率は、好ましくは20%以上であり、より好ましくは30%以上であり、さらに好ましくは40%以上である。

冷間圧延によって得られた冷延鋼板を、AC3点以上の焼鈍温度に加熱する。焼鈍温度がAC3点未満では、組織にフェライトが生成し、所望の強度を得ることができない。したがって、焼鈍温度はAC3点以上であり、好ましくはAC3点+10℃以上であり、より好ましくはAC3点+20℃以上である。焼鈍温度の上限は特に限定されないが、オーステナイトの粗大化を抑制し、耐遅れ破壊特性の劣化を防ぐ観点から、焼鈍温度は900℃以下が好ましい。なお、AC3点以上の焼鈍温度まで加熱した後に、当該焼鈍温度で均熱してもよい。

AC3点(℃)=910−203√(%C)+45(%Si)−30(%Mn)−20(%Cu)−15(%Ni)+11(%Cr)+32(%Mo)+104(%V)+400(%Ti)+460(%Al)

表1に記載の引張強度を有する鋼板を30mm×110mmの小片にせん断した。なお、引張試験は、鋼板の圧延方向から、標点間距離50mm、標点間幅25mm、板厚1.4mmのJIS5号試験片を採取し、JISZ2241に準拠し、引張速度が10mm/分で引張試験を行った。測定した引張強度(TS)及び降伏強度(YS)は表1に示す。

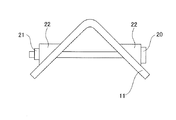

せん断後の一部の鋼板については、切断により生じた端面に対して表1に示す条件で端面処理を施した。次に、90°の角度を有するダイスの上に鋼板のサンプルを載せて、90°の角度を有するポンチによって鋼板をプレスすることで、V字曲げ加工を行った。次いで、図2に側面図を示すように、ボルト20、ナット21及びテーパーワッシャー22を用いて、曲げ加工後の鋼板(部材)を、鋼板11の板面の両側からボルト20で締め込んだ。CAE(Computer Aided Engineering)解析によって、負荷応力と締込量の関係を算出し、締込量と臨界負荷応力が一致するようにした。臨界負荷応力は、後述する方法で測定した。次に、一部の曲げ加工後の鋼板(部材)については、鋼板の端面に対して、表1に示す条件で端面処理を施した。端面処理の各条件は表1に示す。表1の端面処理で、熱処理温度(℃)の欄を「−」と記載したものは、熱処理しなかったことを意味する。

各種製造条件で得られた部材に対して、遅れ破壊試験によって測定した臨界負荷応力で耐遅れ破壊特性を評価した。また、部材の端面の残留応力とビッカース硬さを以下のように測定した。各評価の方法は次のとおりである。

遅れ破壊試験によって臨界負荷応力を測定した。具体的には、各製造条件で得られた部材をpH=1(25℃)の塩酸中に浸漬し、遅れ破壊しない最大負荷応力を臨界負荷応力として評価した。遅れ破壊の判定は目視及び実体顕微鏡で倍率×20まで拡大した画像にて行い、96時間浸漬し割れが発生しなかった場合を破壊なしとした。ここでいう割れとは、亀裂長さが200μm以上の亀裂が発生した場合を指す。

各製造条件で得られた部材について、X線回折により端面の残留応力を測定した。残留応力の測定箇所は、曲げ稜線部の端面の板厚中心であり、X線の照射径は150μmとした。測定方向は、板厚方向に垂直かつ曲げ稜線方向に垂直な方向とした。図3は、曲げ稜線部の端面の拡大図であり、板厚中心C1及び測定方向D2にそれぞれ符号を付して示している。

各製造条件で得られた部材について、ビッカース硬さ試験により端面のビッカース硬さ(HV)を測定した。ビッカース硬さの測定箇所は、曲げ稜線部の端面を曲げ稜線方向D1方向に切断し、鏡面研磨したその断面の板厚中心において、端面から100μmの箇所とした。測定荷重は1kgfとした。

評価結果を表1に示す。

1.評価用部材の製造

表2に示す成分組成を有し、残部がFe及び不可避的不純物よりなる鋼を真空溶解炉にて溶製後、分塊圧延し27mm厚の分塊圧延材を得た。得られた分塊圧延材を板厚4.2mm厚まで熱間圧延し、熱延鋼板を製造した。次いで、熱延鋼板を研削加工し、板厚3.2mmにした後、板厚2.4〜1.12mmまで冷間圧延し、冷延鋼板を製造した。次いで、上記により得られた冷延鋼板に、表3及び表4に示す条件で熱処理を行った(焼鈍工程)。なお、表2の成分組成の空欄は、その成分を意図的に添加していないことを表しており、含有しない(0質量%)場合だけでなく、不可避的に含有する場合も含む。なお、熱間圧延工程、冷間圧延工程、焼鈍工程の各条件の詳細は表3及び表4に示す。

各種製造条件で得られた部材に対して、鋼組織(ミクロ組織)を解析することで組織分率を調査した。また、引張試験を実施することで引張強度等の引張特性を評価し、遅れ破壊試験によって測定した臨界負荷応力で耐遅れ破壊特性を評価した。また、部材の端面の残留応力とビッカース硬さを以下のように測定した。各評価の方法は次のとおりである。

焼鈍工程で得られた鋼板(以下、焼鈍鋼板という。)に対して垂直方向から試験片を採取し、圧延方向に平行な板厚L断面を鏡面研磨し、ナイタール液で組織現出した後、走査電子顕微鏡を用いて観察し、倍率1500倍のSEM像上の、実長さ82μm×57μmの領域上に4.8μm間隔の16mm×15mmの格子をおき、各相上にある点数を数えるポイントカウンティング法により、平均粒径が50nm以下の炭化物を含有するマルテンサイト及び平均粒径が50nm以下の炭化物を含有するベイナイトの面積率を計算し、それらの合計の面積率を算出した。面積率は、倍率1500倍の別々のSEM像から求めた3つの面積率の平均値とした。マルテンサイトは白色の組織を呈しており、ベイナイトは黒色の組織の内部に微細な炭化物が析出している。炭化物の平均粒径は以下のように算出した。また、面積率は、観察範囲全体に対する面積率であり、これを鋼板組織全体に対する面積率とみなした。

焼鈍鋼板の圧延方向に対して垂直方向から試験片を採取し、圧延方向に平行な板厚L断面を鏡面研磨し、ナイタール液で組織現出した後、走査電子顕微鏡を用いて観察し、倍率5000倍のSEM像上の炭化物の総面積を二値化による画像解析にて測定し、その総面積を個数平均することで炭化物1個あたりの平均面積を算出した。炭化物1個あたりの平均面積から求めた円相当直径を平均粒径とした。

焼鈍鋼板の圧延方向から、標点間距離50mm、標点間幅25mm、板厚1.4mmのJIS5号試験片を採取し、JISZ2241に準拠し、引張速度が10mm/分で引張試験を行い、引張強度(TS)及び降伏強度(YS)を測定した。

遅れ破壊試験によって臨界負荷応力を測定した。具体的には、各製造条件で得られた部材をpH=1(25℃)の塩酸中に浸漬し、遅れ破壊しない最大負荷応力を臨界負荷応力として評価した。遅れ破壊の判定は目視及び実体顕微鏡で倍率×20まで拡大した画像にて行い、96時間浸漬し割れが発生しなかった場合を破壊なしとした。ここでいう割れとは、亀裂長さが200μm以上の亀裂が発生した場合を指す。

各製造条件で得られた部材について、X線回折により端面の残留応力を測定した。残留応力の測定箇所は、曲げ稜線部の端面の板厚中心であり、X線の照射径は150μmとした。測定方向は、板厚方向に垂直かつ曲げ稜線方向に垂直な方向とした。図3は、曲げ稜線部の端面の拡大図であり、板厚中心C1及び測定方向D2にそれぞれ符号を付して示している。

各製造条件で得られた部材について、ビッカース硬さ試験により端面のビッカース硬さ(HV)を測定した。ビッカース硬さの測定箇所は、曲げ稜線部の端面を曲げ稜線方向D1方向に切断し、鏡面研磨したその断面の板厚中心において、端面から100μmの箇所とした。測定荷重は1kgfとした。

上記評価結果を表5及び表6に示す。

実施例3では、Sbを含有しない鋼種で部材を製造して評価した。

1.評価用部材の製造

表7示す成分組成を有し、残部がFe及び不可避的不純物よりなる鋼を真空溶解炉にて溶製後、分塊圧延し27mm厚の分塊圧延材を得た。得られた分塊圧延材を板厚4.2mm厚まで熱間圧延し、熱延鋼板を製造した。次いで、熱延鋼板を研削加工し、板厚3.2mmにした後、板厚2.4〜1.12mmまで冷間圧延し、冷延鋼板を製造した。次いで、上記により得られた冷延鋼板に、表8に示す条件で熱処理を行った(焼鈍工程)。なお、表7の成分組成の空欄は、その成分を意図的に添加していないことを表しており、含有しない(0質量%)場合だけでなく、不可避的に含有する場合も含む。なお、熱間圧延工程、冷間圧延工程、焼鈍工程の各条件の詳細は表8に示す。

各種製造条件で得られた部材に対して、実施例2と同様に、部材の測定及び評価を行った。

評価結果を表9に示す。

11 鋼板

12 曲げ稜線部

13 曲げ稜線部の端面

20 ボルト

21 ナット

22 テーパーワッシャー

C1 板厚中心

D1 曲げ稜線方向

D2 測定方向

Claims (11)

- 鋼板を用いて得た曲げ稜線部を有する高強度部材であって、

前記鋼板は、質量%で、

C:0.17%以上0.35%以下、

Si:0.001%以上1.2%以下、

Mn:0.9%以上3.2%以下、

P:0.020%以下、

S:0.0010%以下、

Al:0.010%以上0.20%以下、及び

N:0.010%以下を含有し、残部は鉄及び不可避的不純物からなる成分組成と、

平均粒径が50nm以下の炭化物を含有するベイナイト及び平均粒径が50nm以下の炭化物を含有するマルテンサイトの1種又は2種の面積率が合計で90%以上であるミクロ組織と、を有し、

部材の引張強度が1470MPa以上であり、

前記曲げ稜線部の端面の残留応力が300MPa以下であり、かつ

前記曲げ稜線部の端面のビッカース硬さ(HV)が200以上450以下であり、

pH=1(25℃)の塩酸中に浸漬し、遅れ破壊しない最大負荷応力を臨界負荷応力として測定したときの部材の臨界負荷応力が降伏強度の1.10倍以上である、高強度部材。 - 鋼板を用いて得た曲げ稜線部を有する高強度部材であって、

前記鋼板は、質量%で、

C:0.17%以上0.35%以下、

Si:0.001%以上1.2%以下、

Mn:0.9%以上3.2%以下、

P:0.020%以下、

S:0.0010%以下、

Al:0.010%以上0.20%以下、

N:0.010%以下、及び

Sb:0.001%以上0.10%以下を含有し、残部は鉄及び不可避的不純物からなる成分組成と、

平均粒径が50nm以下の炭化物を含有するベイナイト及び平均粒径が50nm以下の炭化物を含有するマルテンサイトの1種又は2種の面積率が合計で90%以上であるミクロ組織と、を有し、

部材の引張強度が1470MPa以上であり、

前記曲げ稜線部の端面の残留応力が300MPa以下であり、かつ

前記曲げ稜線部の端面のビッカース硬さ(HV)が200以上450以下であり、

pH=1(25℃)の塩酸中に浸漬し、遅れ破壊しない最大負荷応力を臨界負荷応力として測定したときの部材の臨界負荷応力が降伏強度の1.10倍以上である、高強度部材。 - 前記鋼板の前記成分組成が、さらに、質量%で、

B:0.0002%以上0.0035%未満を含有する、請求項1又は2に記載の高強度部材。 - 前記鋼板の前記成分組成が、さらに、質量%で、

Nb:0.002%以上0.08%以下及び

Ti:0.002%以上0.12%以下のうちから選ばれる少なくとも1種を含有する、請求項1〜3のいずれか一項に記載の高強度部材。 - 前記鋼板の前記成分組成が、さらに、質量%で、

Cu:0.005%以上1%以下及び

Ni:0.005%以上1%以下のうちから選ばれる少なくとも1種を含有する、請求項1〜4のいずれか一項に記載の高強度部材。 - 前記鋼板の前記成分組成が、さらに、質量%で、

Cr:0.01%以上1.0%以下、

Mo:0.01%以上0.3%未満、

V:0.003%以上0.5%以下、

Zr:0.005%以上0.20%以下、及び

W:0.005%以上0.20%以下のうちから選ばれる少なくとも1種を含有する、請求項1〜5のいずれか一項に記載の高強度部材。 - 前記鋼板の前記成分組成が、さらに、質量%で、

Ca:0.0002%以上0.0030%以下、

Ce:0.0002%以上0.0030%以下、

La:0.0002%以上0.0030%以下、及び

Mg:0.0002%以上0.0030%以下のうちから選ばれる少なくとも1種を含有する、請求項1〜6のいずれか一項に記載の高強度部材。 - 前記鋼板の前記成分組成が、さらに、質量%で、

Sn:0.002%以上0.1%以下を含有する、請求項1〜7のいずれか一項に記載の高強度部材。 - 鋼板を用いて得た曲げ稜線部を有する高強度部材の製造方法であって、

請求項1〜8のいずれか一項に記載の鋼板を切出し、鋼板に対して曲げ加工を施す曲げ加工工程と、

切断により生じた端面を、前記曲げ加工の後に、400℃以上900℃以下の温度で0秒超10秒以下の条件で加熱する端面処理工程と、を有し、

部材の引張強度が1470MPa以上であり、

前記曲げ稜線部の端面の残留応力が300MPa以下であり、かつ

前記曲げ稜線部の端面のビッカース硬さ(HV)が200以上450以下であり、

pH=1(25℃)の塩酸中に浸漬し、遅れ破壊しない最大負荷応力を臨界負荷応力として測定したときの部材の臨界負荷応力が降伏強度の1.10倍以上である、高強度部材の製造方法。 - 鋼板を用いて得た曲げ稜線部を有する高強度部材の製造方法であって、

請求項1〜8のいずれか一項に記載の鋼板を切出した後、切断により生じた端面を400℃以上900℃以下の温度で0秒超10秒以下の条件で加熱する端面処理工程と、

前記端面処理工程後の鋼板に対して曲げ加工を施す曲げ加工工程と、を有し、

部材の引張強度が1470MPa以上であり、

前記曲げ稜線部の端面の残留応力が300MPa以下であり、かつ

前記曲げ稜線部の端面のビッカース硬さ(HV)が200以上450以下であり、

pH=1(25℃)の塩酸中に浸漬し、遅れ破壊しない最大負荷応力を臨界負荷応力として測定したときの部材の臨界負荷応力が降伏強度の1.10倍以上である、高強度部材の製造方法。 - 請求項9又は10に記載の高強度部材の製造方法により得られる高強度部材に用いる請求項1〜8のいずれか一項に記載の鋼板の製造方法であって、

鋼素材を熱間圧延する熱間圧延工程と、

前記熱間圧延によって得られた熱延鋼板を冷間圧延する冷間圧延工程と、

前記冷間圧延によって得られた冷延鋼板を、AC3点以上の焼鈍温度まで加熱した後、前記焼鈍温度から550℃までの温度域の平均冷却速度を3℃/秒以上とし、かつ冷却停止温度を350℃以下とする冷却を行い、その後、100℃以上260℃以下の温度域で20秒以上1500秒以下保持させる焼鈍工程と、を有する、高強度部材用鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021123186A JP2021181625A (ja) | 2019-05-16 | 2021-07-28 | 高強度部材、高強度部材の製造方法及び高強度部材用鋼板の製造方法 |

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019092656 | 2019-05-16 | ||

| JP2019092656 | 2019-05-16 | ||

| JP2019121144 | 2019-06-28 | ||

| JP2019121144 | 2019-06-28 | ||

| PCT/JP2020/019021 WO2020230796A1 (ja) | 2019-05-16 | 2020-05-12 | 高強度部材、高強度部材の製造方法及び高強度部材用鋼板の製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021123186A Division JP2021181625A (ja) | 2019-05-16 | 2021-07-28 | 高強度部材、高強度部材の製造方法及び高強度部材用鋼板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2020230796A1 JPWO2020230796A1 (ja) | 2021-05-20 |

| JP6950835B2 true JP6950835B2 (ja) | 2021-10-13 |

Family

ID=73289458

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020545826A Active JP6950835B2 (ja) | 2019-05-16 | 2020-05-12 | 高強度部材、高強度部材の製造方法及び高強度部材用鋼板の製造方法 |

| JP2021123186A Pending JP2021181625A (ja) | 2019-05-16 | 2021-07-28 | 高強度部材、高強度部材の製造方法及び高強度部材用鋼板の製造方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021123186A Pending JP2021181625A (ja) | 2019-05-16 | 2021-07-28 | 高強度部材、高強度部材の製造方法及び高強度部材用鋼板の製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20220220577A1 (ja) |

| EP (1) | EP3971308A4 (ja) |

| JP (2) | JP6950835B2 (ja) |

| KR (1) | KR102654714B1 (ja) |

| CN (1) | CN113840934B (ja) |

| MX (1) | MX2021013945A (ja) |

| WO (1) | WO2020230796A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116635706A (zh) * | 2020-12-03 | 2023-08-22 | 杰富意钢铁株式会社 | 延迟破坏特性评价方法及程序 |

| WO2022185805A1 (ja) * | 2021-03-02 | 2022-09-09 | Jfeスチール株式会社 | 鋼板、部材およびそれらの製造方法 |

| CN116897217A (zh) * | 2021-03-02 | 2023-10-17 | 杰富意钢铁株式会社 | 钢板、构件和它们的制造方法 |

| EP4283006A1 (en) * | 2021-03-02 | 2023-11-29 | JFE Steel Corporation | Steel sheet, member, method for producing said steel sheet, and method for producing said member |

| WO2022185804A1 (ja) * | 2021-03-02 | 2022-09-09 | Jfeスチール株式会社 | 鋼板、部材およびそれらの製造方法 |

| KR20230089785A (ko) * | 2021-12-14 | 2023-06-21 | 주식회사 포스코 | 굽힘 특성이 우수한 초고강도 강판 및 이의 제조방법 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3924159B2 (ja) | 2001-11-28 | 2007-06-06 | 新日本製鐵株式会社 | 成形加工後の耐遅れ破壊性に優れた高強度薄鋼板及びその製造方法並びに高強度薄鋼板により作成された自動車用強度部品 |

| DE102010011368B4 (de) * | 2010-03-12 | 2014-03-20 | Benteler Automobiltechnik Gmbh | Verfahren zur Herstellung von pressgehärteten Formbauteilen |

| JP6018745B2 (ja) * | 2011-01-14 | 2016-11-02 | 株式会社アマダホールディングス | 板材の折曲げ加工方法及び残留応力増減装置 |

| EP2738280B1 (en) * | 2011-07-29 | 2019-03-20 | Nippon Steel & Sumitomo Metal Corporation | High-strength galvanized steel sheet having superior bendability and method for producing same |

| EP3276022B1 (en) * | 2015-03-25 | 2019-09-04 | JFE Steel Corporation | Cold-rolled steel sheet and manufacturing method therefor |

| JP6424841B2 (ja) * | 2016-01-13 | 2018-11-21 | Jfeスチール株式会社 | 成形部材の製造方法 |

| EP3415656B1 (en) * | 2016-02-10 | 2020-12-23 | JFE Steel Corporation | High-strength steel sheet and method for manufacturing same |

| JP6050912B1 (ja) * | 2016-06-24 | 2016-12-21 | 東洋スチール株式会社 | 高張力鋼板の絞り加工品の置き割れ防止方法 |

| JP6296214B1 (ja) * | 2016-08-10 | 2018-03-20 | Jfeスチール株式会社 | 薄鋼板およびその製造方法 |

-

2020

- 2020-05-12 JP JP2020545826A patent/JP6950835B2/ja active Active

- 2020-05-12 CN CN202080035625.5A patent/CN113840934B/zh active Active

- 2020-05-12 WO PCT/JP2020/019021 patent/WO2020230796A1/ja active Application Filing

- 2020-05-12 EP EP20805261.3A patent/EP3971308A4/en active Pending

- 2020-05-12 KR KR1020217036919A patent/KR102654714B1/ko active IP Right Grant

- 2020-05-12 MX MX2021013945A patent/MX2021013945A/es unknown

- 2020-05-12 US US17/610,483 patent/US20220220577A1/en active Pending

-

2021

- 2021-07-28 JP JP2021123186A patent/JP2021181625A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| EP3971308A4 (en) | 2022-06-15 |

| CN113840934B (zh) | 2022-10-28 |

| US20220220577A1 (en) | 2022-07-14 |

| CN113840934A (zh) | 2021-12-24 |

| JP2021181625A (ja) | 2021-11-25 |

| KR102654714B1 (ko) | 2024-04-04 |

| WO2020230796A1 (ja) | 2020-11-19 |

| JPWO2020230796A1 (ja) | 2021-05-20 |

| EP3971308A1 (en) | 2022-03-23 |

| MX2021013945A (es) | 2022-01-04 |

| KR20210149841A (ko) | 2021-12-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6729835B1 (ja) | 高強度鋼板およびその製造方法 | |

| JP6950835B2 (ja) | 高強度部材、高強度部材の製造方法及び高強度部材用鋼板の製造方法 | |

| JP6358407B2 (ja) | 鋼板及びめっき鋼板 | |

| JP6237962B1 (ja) | 高強度鋼板及びその製造方法 | |

| WO2017179372A1 (ja) | 高強度鋼板およびその製造方法 | |

| KR102544884B1 (ko) | 고강도 용융 아연 도금 강판 및 그의 제조 방법 | |

| JP2022028885A (ja) | 高強度部材および高強度部材の製造方法 | |

| JP6947329B2 (ja) | 鋼板、部材及びそれらの製造方法 | |

| JP6958752B2 (ja) | 鋼板、部材及びそれらの製造方法 | |

| EP3868909A1 (en) | Thin steel sheet and method for manufacturing same | |

| JP7028379B1 (ja) | 鋼板、部材及びそれらの製造方法 | |

| JP7444018B2 (ja) | 鋼板及びその製造方法、並びに、部材 | |

| JP7401826B2 (ja) | 鋼板、及び鋼板の製造方法 | |

| JP5316026B2 (ja) | 熱間打抜き性に優れたダイクエンチ用鋼板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200925 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200925 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20200925 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20201111 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210105 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210305 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210608 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210728 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210824 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210906 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6950835 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |