JP6894635B2 - メタン発酵後の消化液の処理方法、メタン発酵後の消化液の処理装置、およびメタン発酵システム - Google Patents

メタン発酵後の消化液の処理方法、メタン発酵後の消化液の処理装置、およびメタン発酵システム Download PDFInfo

- Publication number

- JP6894635B2 JP6894635B2 JP2018078389A JP2018078389A JP6894635B2 JP 6894635 B2 JP6894635 B2 JP 6894635B2 JP 2018078389 A JP2018078389 A JP 2018078389A JP 2018078389 A JP2018078389 A JP 2018078389A JP 6894635 B2 JP6894635 B2 JP 6894635B2

- Authority

- JP

- Japan

- Prior art keywords

- digestive juice

- methane fermentation

- tank

- ethanol

- digestive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/30—Fuel from waste, e.g. synthetic alcohol or diesel

Landscapes

- Apparatus For Disinfection Or Sterilisation (AREA)

- Treatment Of Sludge (AREA)

Description

(メタン発酵システム)

図1は、本発明の一実施形態に関する、上記消化液の処理方法を実施するための処理装置を備えたメタン発酵システムの一例を示す模式図である。

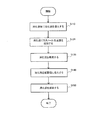

図2は、メタン発酵システム100におけるメタン発酵後の処理液の処理方法の一例を示すフローチャートである。

図3は、本発明の他の実施形態に関する、上記消化液の処理方法を実施するための処理装置を備えたメタン発酵システムの一例を示す模式図である。本実施形態に関するメタン発酵システム100aは、メタン発酵後の消化液の処理装置200のうち、菌添加部220の構成のみが、第1の実施形態に関するメタン発酵システム100と異なる。そのため、第1の実施形態と共通する部分については説明を省略する。

なお、上記各実施形態は、何れも本発明を実施するにあたっての具体化の一例を示したものに過ぎず、これらによって本発明の技術的範囲が限定的に解釈されてはならないものである。すなわち、本発明はその要旨、またはその主要な特徴から逸脱することなく、様々な形で実施することができる。

メタン発酵後の処理液を密閉された容器に投入し、106個/gの酵母菌を含む酵母培養液、および廃糖蜜を上記容器に添加した。酵母培養液の添加量は、消化液の全質量に対し30質量%とし、廃糖蜜の添加量は、消化液の全質量に対し5質量%とした。酵母菌としては、アグリ・コア株式会社が所有するPichia Farinosa、およびPichia burtoniiを用いた。

酵母菌として市販のパン酵母を用いた以外は実験1と同様に実験を行ったところ、曝気後の消化液のpH、酢酸およびエタノールの量、遊離アミノ酸量は、実験1と同程度だった。

曝気をせずに上記容器内の消化液を48時間保管した以外は実験1と同様に実験を行ったところ、曝気後の消化液からエタノールおよびは検出されなかった。

上記消化液をオートクレーブで滅菌したところ、消化液のpHが上昇し、酵母菌および酢酸菌を培養することができなかった。

容器に投入する前の消化液を十分に曝気したところ、消化液のpHが上昇し、酵母菌および酢酸菌を培養することができなかった。

これらの結果から、酵母菌を投入した後に消化液を曝気すること、消化液中の細菌類(酢酸菌など)を滅菌しないこと、および消化液を過剰な好気状態としないこと、の条件を満たしたときに、消化液から酢酸およびエタノールを生成できることがわかる。

実験1で得られた曝気後の消化液に対して80℃で60分間の滅菌処理を行い、容量が0.3m3のメタン発酵試験槽に投入した。投入は、14日間かけて行い、初日と2日目にはそれぞれ1kgずつ、その後は毎日2kgずつ、最終的に合計20kgの滅菌処理された上記消化液を投入した。

実験6を終了した後の消化液に対して、さらに実験1と同様の処理を行った。曝気後の消化液を用いて実験6と同様の処理を再度行ったところ、実験6と同等の量のメタンガスを得ることができた。

これらの結果から、実験1の方法により消化液を処理することで、消化液を循環させて利用できることがわかる。

110 メタン発酵槽

200 消化液の処理装置

210 消化液槽

220 菌添加部

222 発酵槽

224 発酵液流路

226 菌導入部

228 糖導入部

230 曝気部

240 滅菌槽

300 発電装置

Claims (11)

- 酢酸菌を含み、かつ嫌気状態または微好気状態である、メタン発酵後の消化液に、エタノール生産菌を添加する工程と、

前記エタノール生産菌が添加された前記消化液を曝気する工程と、

を有し、

前記曝気は、前記消化液のpHが4.0以上5.5以下になるように行う、

メタン発酵後の消化液の処理方法。 - 前記エタノール生産菌は、酵母菌である、請求項1に記載のメタン発酵後の消化液の処理方法。

- 前記エタノール生産菌を添加する工程において、前記消化液に糖をさらに添加する、請求項1または2に記載のメタン発酵後の消化液の処理方法。

- 前記糖は、廃糖蜜である、請求項3に記載のメタン発酵後の消化液の処理方法。

- 前記曝気する工程の後に、前記消化液に含まれる前記エタノール生産菌を滅菌する工程を有する、請求項1〜4のいずれか1項に記載のメタン発酵後の消化液の処理方法。

- 前記エタノール生産菌を滅菌する工程の後に、エタノール生産菌が滅菌された前記消化液を、メタン発酵を行うメタン発酵槽に導入する工程を有する、請求項5に記載のメタン発酵後の消化液の処理方法。

- メタン発酵後の消化液を貯留する消化液槽と、

エタノール生産菌を前記消化液槽に添加する菌添加部と、

前記消化液槽に貯留された前記消化液を曝気する曝気部と、

を有し、

前記曝気部は、前記消化液のpHが4.0以上5.5以下になるように前記曝気を行う、

メタン発酵後の消化液の処理装置。 - 前記菌添加部は、前記エタノール生産菌と、糖と、を前記消化液槽に添加する、請求項7に記載のメタン発酵後の消化液の処理装置。

- 前記エタノール生産菌を滅菌する滅菌槽を有し、

前記滅菌槽には、曝気された前記消化液が前記消化液槽から導入される、

請求項7または8に記載のメタン発酵後の消化液の処理装置。 - 請求項9に記載のメタン発酵後の消化液の処理装置と、

メタン発酵を行うメタン発酵槽と、を有し、

前記消化液槽には、メタン発酵後の消化液が前記メタン発酵槽から導入され、

前記メタン発酵槽には、前記菌添加部により前記エタノール生産菌を添加され、かつ、前記曝気部により曝気された前記消化液が前記滅菌槽から導入される、

メタン発酵システム。 - 前記メタン発酵槽で発生したメタンガスを用いて発電を行う発電装置を有する、請求項10に記載のメタン発酵システム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018078389A JP6894635B2 (ja) | 2018-04-16 | 2018-04-16 | メタン発酵後の消化液の処理方法、メタン発酵後の消化液の処理装置、およびメタン発酵システム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018078389A JP6894635B2 (ja) | 2018-04-16 | 2018-04-16 | メタン発酵後の消化液の処理方法、メタン発酵後の消化液の処理装置、およびメタン発酵システム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2019181399A JP2019181399A (ja) | 2019-10-24 |

| JP6894635B2 true JP6894635B2 (ja) | 2021-06-30 |

Family

ID=68338736

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018078389A Active JP6894635B2 (ja) | 2018-04-16 | 2018-04-16 | メタン発酵後の消化液の処理方法、メタン発酵後の消化液の処理装置、およびメタン発酵システム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6894635B2 (ja) |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| HU176864B (en) * | 1977-08-25 | 1981-05-28 | Richter Gedeon Vegyeszet | Process and equipment for the utilization of sludges forming as by-products of the purification of waste waters containing organic contamination,mainly of communal wastes |

| JP2002301499A (ja) * | 2001-04-04 | 2002-10-15 | Kubota Corp | 酸発酵を利用する水処理方法および装置 |

| JP2006021192A (ja) * | 2004-06-08 | 2006-01-26 | Biotech:Kk | バイオガスの製造方法及びそれに用いられる装置 |

| JP5230243B2 (ja) * | 2008-04-09 | 2013-07-10 | 三菱重工環境・化学エンジニアリング株式会社 | 有機性廃棄物のメタン発酵処理方法及び該システム |

| WO2011017420A2 (en) * | 2009-08-04 | 2011-02-10 | The University Of North Carolina At Chapel Hill | Multi-phase, gas-lift bioreactor for generation of biogas or biofuel from organic material |

| JP2011045263A (ja) * | 2009-08-25 | 2011-03-10 | Toshiba Corp | バイオエタノール製造装置 |

| JP2015100764A (ja) * | 2013-11-26 | 2015-06-04 | 株式会社東芝 | 汚泥処理装置、及び汚泥処理方法 |

-

2018

- 2018-04-16 JP JP2018078389A patent/JP6894635B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019181399A (ja) | 2019-10-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Rafieenia et al. | Effect of aerobic pre-treatment on hydrogen and methane production in a two-stage anaerobic digestion process using food waste with different compositions | |

| Nordell et al. | Co-digestion of manure and industrial waste–The effects of trace element addition | |

| O'Sullivan et al. | Anaerobic digestion of harvested aquatic weeds: water hyacinth (Eichhornia crassipes), cabomba (Cabomba Caroliniana) and salvinia (Salvinia molesta) | |

| Aragaw et al. | Co-digestion of cattle manure with organic kitchen waste to increase biogas production using rumen fluid as inoculums | |

| Chen et al. | The pressure effects on two-phase anaerobic digestion | |

| JP3617528B1 (ja) | バイオマス処理方法 | |

| US9163207B2 (en) | Anaerobic treatment system and device | |

| CN113195120B (zh) | 有机废物的处理 | |

| Omar et al. | Anaerobic treatment of cattle manure for biogas production | |

| Luste et al. | Enhanced methane production from ultrasound pre-treated and hygienized dairy cattle slurry | |

| JP2009291782A (ja) | 有機物質の処理方法 | |

| KR20150025018A (ko) | 가축분뇨의 고속 액비화 방법 및 이를 이용한 고속 액비화 장치 | |

| KR101316089B1 (ko) | 호기성 발효를 이용한 액비의 제조방법 및 액비를 이용한 작물 재배방법 | |

| US20240218315A1 (en) | Methods and systems for growing microbial mass | |

| JP2015229136A (ja) | 失活したメタン発酵槽の回復方法、メタン発酵方法、およびメタン発酵システム | |

| JP2010000007A (ja) | 処理環境を変更可能な培養装置および培養方法 | |

| JP2009066513A (ja) | メタン発酵方法 | |

| JP6894635B2 (ja) | メタン発酵後の消化液の処理方法、メタン発酵後の消化液の処理装置、およびメタン発酵システム | |

| US20150175462A1 (en) | Method for Promoting Production of Biogas Using Pancreatin in an Anaerobic Digestion Process | |

| Odejobi et al. | Evaluation of biogas production from bio-digestion of organic wastes | |

| KR101756446B1 (ko) | 유기성 폐기물 및 가축분뇨를 혐기소화하여 감량화 및 바이오가스를 생산하는 시스템 및 그 운영방법 | |

| KR101553307B1 (ko) | 유기성 폐기물을 이용한 고온 단상 혐기소화 장치 운전방법 및 이를 이용한 메탄 생산방법 | |

| AU2013201777B2 (en) | Process control method | |

| Dababat et al. | Biogas production using slaughterhouse wastewater co-digested with domestic sludge | |

| Vavilin | Anaerobic degradation of organic waste: An experience in mathematical modeling |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7426 Effective date: 20180509 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20180510 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20190809 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20190813 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20190813 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200916 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210413 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20210414 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210506 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210525 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210528 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6894635 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |