<<第1実施形態>>

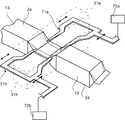

以下、図面を参照して、本発明の実施形態に係るピロー包装機10の構成について説明する。図1は、ピロー包装機10の概略を示す側面図であり、図2は、ピロー包装機10の概略を示す上面図である。なお、図2において、被包装物搬送供給装置14は省略している。また、本図及び以降の各図において、一部の構成を適宜省略して、図面を簡略化する。そして、本図及び以降の各図において、部材の大きさ、形状、厚みなどを適宜誇張して表現する。

図1に示すように、本実施の形態のピロー包装機10は、包装機本体11と、その包装機本体11に対して帯状のフィルム(帯状フィルム15)を連続して供給するフィルム供給装置12と、フィルムの蛇行を検知する検知手段(第1検知手段102A、第2検知手段102Bおよび第3検知手段102C)と、製袋を修正する修正機構110(第1修正機構110A、第2修正機構110Bおよび第3修正機構110C)を備えている。また、包装機本体11の上流側には、包装機本体11に対して被包装物13を所定間隔毎に供給する被包装物搬送供給装置14が配置される。なお、被包装物搬送供給装置14はピロー包装機10に含まれる構成であってもよい。

フィルム供給装置12は、帯状フィルム15をロール状に巻き取った原反ロール16に対し、図示省略する駆動モータ(サーボモータ等の速度制御可能なモータ)の出力を連係し、原反ロール16の回転速度を適宜制御しながら一定速度で包装機本体11に供給する。また、原反ロール16から包装機本体11に至る所定位置に各種のローラ9(図では、代表して1個のみ記載している)を配置し、原反ロール16から送り出されたフィルム15は、そのローラ9に掛け渡されることで、所定の経路を通って包装機本体11に導かれる。本実施形態では、必ずしも原反ロール16に駆動モータを連係する必要はなく、包装フィルムの搬送経路上にフィードローラを設け、引き出すようにしても良い。

包装機本体11は、供給される帯状フィルム15を筒状フィルム24に製袋する製袋器25と、その製袋器25の下流側に配置され、筒状フィルム24を搬送するベルトコンベア26と、ベルトコンベア26の上方に配置されたセンターシールユニット(センターシール装置)27と、ベルトコンベア26の下流側に配置されたトップシールユニット(トップシール装置)30と、トップシールユニット30の下流側に配置された搬出コンベア28と、ベルトコンベア26の上方であってトップシールユニット30の直前に配置された抑えベルト29を備えている。なお、トップシールユニット30の「トップシール」は「エンドシール」と言われる場合もある。

製袋器25は、製袋器25よりも下側に配置されたフィルム供給装置12から連続して供給される帯状フィルム15を通過させることで、帯状フィルム15の両側端縁部15a同士を接触(重合)させるとともに、筒状となった筒状フィルム24に製袋するものである。本実施形態の製袋器25は、上側が開放されており、帯状フィルム15の両側端縁部15aが上側に位置するように設定されている。

被包装物搬送供給装置14は、板状の搬送路17と、その搬送路17の上方に配置されたコンベア装置18と、により構成される。コンベア装置18は、前後に配置されたスプロケット19と、その複数のスプロケット19に掛け渡されたエンドレスチェーン20と、そのエンドレスチェーン20に所定ピッチ毎に取り付けられた複数の押送フィンガー21とにより構成される。これにより、被包装物13の後面に押送フィンガー21が突き当たると、押送フィンガー21の移動に伴い、被包装物13も搬送路17上を前進移動する。

被包装物搬送供給装置14から包装機本体11に対して順次供給される被包装物13は、製袋器25内に挿入される。これにより、製袋器25に供給された被包装物13は、筒状フィルム24内に所定間隔ごとに配置されることになる。また、このように筒状フィルム24内に被包装物13が内包されることから、ベルトコンベア26は、その被包装物13を内包した筒状フィルム24を搬送することになる。

センターシールユニット27は、重合された帯状フィルム15の両側端縁部15aをシールする。このセンターシールユニット27は、帯状フィルム15の両側端縁部15aを両側から挟み込みながら加熱することで熱シールする。図示の例では、その両側端縁部15aに対して予熱を与えるバー状のシーラ31と、左右一対の加圧ローラ32にて所定の圧力を加えつつ熱シールするものを備えている。さらに、センターシールユニット27は、シーラ31の上流側に、左右一対のピンチローラ33を備えている。このピンチローラ33は、製袋器25を経て接触した帯状フィルム15の両側端縁部15a同士を所定の圧力で挟み込むとともに、同期して回転することで、その両側端縁部15aひいては帯状フィルム15に対して搬送力を与えるようになっている。

図2に示すように、シーラ31,加圧ローラ32,ピンチローラ33の下端面の下方には2枚の上板34が搬送方向に沿うように平行に配置される。2枚の上板34は、一方の長辺34a同士を接近させるとともに、所定の隙間を確保する構成とする。そして、2枚の上板34の長辺34a間の隙間から、帯状フィルム15の両側端縁部15aを上方に突出させ、その突出した部分をシーラ31,加圧ローラ32,ピンチローラ33でそれぞれ挟む。

また、加圧ローラ32は、ピンチローラとしての機能も備える。つまり、加圧ローラ32は、所定の圧力で帯状フィルム15の両側端縁部15aを挟み込んだ状態でピンチローラ33と同期して回転しているため、その両側端縁部15aひいては帯状フィルム15に対して搬送力を与えることになる。つまり、本実施形態では、シーラ31の前後にピンチローラを配置する構成を採っていると言える。

進行方向前方の加圧ローラ32の回転速度(フィルムに接触する外周面の速度)を、ピンチローラ33の回転速度(フィルムに接触する外周面の速度)と同じか若干早くなるようにすることで、シーラ31内を両側端縁部15aが重合した状態でピンと張った状態のまま通過させることができる。ピンチローラは、本実施形態ではシーラ31の両側に配置したがいずれか一方でも良い。また、加圧ローラ32がピンチローラの機能を備えるとしたが、シーラの進行方向前方に加圧ローラとは別にピンチローラを配置する構成を採っても良い。

トップシールユニット30は、筒状フィルム24に対し、進行方向と交差する方向、つまり、横断する方向にシールするとともにカットするものである。トップシールユニット30は、上下一対のトップシーラー30a,30bとガゼット爪71(図2参照)を有すし、被包装物を内包する筒状フィルム24の側方をガゼット爪71によって押し込むとともに筒状フィルム24を加熱加圧してトップシールを施す。

トップシールユニット30は、いわゆるボックスモーションタイプのもので、筒状フィルム24を挟んで上下に配置された一対のトップシーラ30a,30bが、互いのシール面を対向させた状態を維持しながら所定の軌跡で移動し、物品の長さに応じたピッチ毎に、フィルムの幅方向にトップシール(エンドシール、横シール)とカットを行う。トップシールユニット30によってシール・カットするフィルム部位(トップシール部)は、前後の被包装物13の間の所定位置である。

両トップシーラ30a,30bは、基準位置から互いに接近移動して筒状フィルム24を上下から挟み込むことで、そのシール面に接触したフィルム部位を所定の圧力で加圧すると共に加熱する。そして、両トップシーラ30a,30bは、上記のように互いに接近して筒状フィルム24を挟持した状態を維持したまま互いに筒状フィルム24の移動方向に沿って前進移動する。このときの移動速度は、筒状フィルム24の移動速度と等しくしている。一対のトップシーラ30a,30bによって筒状フィルム24を挟持したまま所定距離だけ移動すると、両トップシーラ30a,30bは互いに離反移動すると共に、筒状フィルム24の移動方向と逆方向に移動して基準位置に至る。

これら上下のトップシーラ30a,30bは、それぞれ上側シーラ取付台333,下側シーラ取付台334に取り付けられている。すなわち、上側トップシーラ30aは、上側シーラ取付台333の下面に固定され上側シーラ取付台333と一体になって移動する。下側トップシーラ30bは、下側シーラ取付台334の上面に固定され、下側シーラ取付台334と一体になって移動する。そして、上側シーラ取付台333並びに下側シーラ取付台334の両側面は、公知のカム機構(不図示)に連結し、当該カム機構の駆動モータ(不図示)の回転力を受けて上下のトップシーラ30a,30bが公転移動する。また、このようにカム機構を用いるのではなく、トップシーラ30a,30bを上下移動させるための駆動モータと、前後進移動させるための駆動モータというように複数の駆動モータを設け、それら各駆動モータを適宜のタイミングで動作させることでトップシーラ30a,30bを公転移動させることもできる。

また、トップシールユニット30は、筒状フィルム24にトップシールを施す前(或いはそれと同時)に、筒状フィルム24のトップシールされる部位近傍の、進行方向における両側面(ガゼット)を、ガゼット爪71にて内方に押し込んで所定の折り畳み位置で折り畳む。

ガゼット爪71は、例えば、リンク機構等の駆動力伝達手段によってトップシールユニット30のトップシーラ30a,30bの動きに同期させて、図2の矢印で示すように内方に向けて往復駆動させるようにしており、その駆動力はトップシーラ30a,30bを回転駆動させているカム機構の回転軸から取り出している。

すなわち、図示は省略するが、トップシーラ30a,30bのカム機構にその回転運動を往復揺動回転運動に変換する揺動レバーを係合させて設ける。そして、係る揺動レバーの出力端とガゼット爪71とを適宜なリンク機構で機械的に連繋させて、揺動レバーの往復揺動運動を直線往復運動に変換しつつガゼット爪71に伝達するようにしている。これにより、トップシールユニット30を通過することで、筒状フィルム24の先頭部分は、後続から分離され、包装体35が製造される。なお、トップシールユニット30は、回転式でもよい。

検知手段102は、フィルム(帯状フィルム15,筒状フィルム24)が蛇行することによる幅方向のずれ(適正な搬送方向からのずれ)を検出するセンサである。検知手段102として、例えば、製袋器25の上流側に設けられた第1検知手段102Aと、第1検知手段102Aの下流であって、センターシールユニット27における加熱手段の上流までの間に設けられた第2検知手段102Bと、第2検知手段102Bの下流であって、トップシールユニット30における加熱手段の加熱位置までの間に設けられた第3検知手段102Cを有する。この例では、第1修正機構110Aの上流側に第1検知手段102Aが設けられ、第2修正機構110Bの上流側に第2検知手段102Bが設けられ第3修正機構110Cの上流側に第3検知手段102Cが設けられる。

修正機構110(第1修正機構110A、第2修正機構110Bおよび第3修正機構110C)は、検知手段102の検知結果に基づき、ピロー包装機10で搬送される帯状フィルム15および筒状フィルム24が製袋器25,センターシールユニット27およびトップシールユニット30に対して蛇行しないように(すなわち適切な位置で製袋やシールが行えるように)、製袋器25,センターシールユニット27およびトップシールユニット30を移動する。

具体的には、第1修正機構110Aは、第1検知手段102Aの検知結果に基づき、製袋器25をフィルムの搬送方向に対して交差する方向に移動させる。

図2に示す様に、第1修正機構110Aは、駆動手段50と、第1移動ベース板36と、ガイド軸41および軸受部48を含む。製袋器25は、起立配置された第1移動ベース板36に連結部材38を介して連結される。第1移動ベース板36を、ガイド軸41および軸受部48により矢印で示すようにフィルムの幅方向(搬送方向に交差する方向)に移動可能とすることにより、第1移動ベース板36の移動に伴い、製袋器25がフィルムの幅方向に移動する。

第1移動ベース板36の移動機構の詳細は以下の通りである。まず、装置の奥側に起立した機枠42の前面にはガイド軸41を取り付ける。さらに第1移動ベース板36の所定位置には、ガイド軸41を受ける軸受部48を備える。軸受部48は、ガイド軸41の移動を案内するもので、所定長さの貫通孔となる。ガイド軸41を、対応する軸受部48に装着することで、第1移動ベース板36は、機枠42に連係される。ガイド軸41は、軸受部48に案内されて軸方向に安定して往復移動可能となる。駆動手段50は、第1移動ベース板36をフィルムの幅方向に往復直線移動させる駆動モータ50である。駆動モータ50は、サーボモータ等により実現され、その出力軸に第1移動ベース板36が連結される。これにより、第1移動ベース板36は、ガイド軸41と平行な方向、すなわち、フィルムの搬送方向と交差する方向に往復移動可能となる。

第1移動ベース板36は、駆動制御手段103によって移動される。また、第1ベース板36の移動量は判定手段104により算出される。すなわち、第1検知手段102Aが帯状フィルム15の適正な搬送方向からのずれ量を検知し、ずれ量に相当する信号を判定手段104に入力する。判定手段104は、入力された信号に基づき、修正量(製袋器25の移動量)を算出し、修正量(移動量)に相当する信号を駆動制御手段103に出力する。そして駆動制御手段103が入力された信号に基づいて駆動モータ50を駆動し、第1移動ベース板36を所定方向(帯状フィルム15が製袋器25の中心からずれている方

向)に水平移動する。これにより、製袋器25がフィルムの幅方向に修正量の分移動し、フィルムが蛇行していた場合であっても、フィルムに対して適切な位置で製袋が行われる。

第2修正機構110Bは、第1検知手段102Aおよび第2検知手段102Bのうち、少なくともいずれか一方の検知手段の検知結果に基づき、センターシールユニット27をフィルムの搬送方向に対して交差する方向に移動させる。

第2修正機構110Bは、駆動手段52と、第2移動ベース板136と、ガイド軸41と、軸受部48を含む。シーラ31,加圧ローラ32,ピンチローラ33並びに上板34は、起立配置された第2移動ベース板136に連結部材138を介して連結される。第2移動ベース板136を、ガイド軸41および軸受部48により矢印で示すようにフィルムの幅方向に移動可能とすることにより、第2移動ベース板136の移動に伴い、シーラ31,加圧ローラ32,ピンチローラ33並びに上板34がフィルムの幅方向に移動する。

すなわち、第1修正機構110Aと同様に機枠42の前面にガイド軸41を取り付け、第2移動ベース板136の所定位置には、ガイド軸41を受ける軸受部48を備える。ガイド軸41を、対応する軸受部48に装着することで、第2移動ベース板136は、機枠42に連係される。駆動手段52は、第2移動ベース板136をフィルムの幅方向に往復直線移動させる駆動モータ52である。駆動モータ52は、サーボモータ等により実現され、その出力軸に第2移動ベース板136が連結される。これにより、第2移動ベース板136はガイド軸41と平行な方向、すなわち、フィルムの搬送方向と交差する方向に往復移動可能となる。

第2検知手段102Bがフィルム(筒状フィルム24)の適正な搬送方向からのずれ量を検知し、ずれ量に相当する信号を判定手段104に入力する。判定手段104は、入力された信号に基づき、修正量(センターシールユニット27の移動量)を算出し、修正量(移動量)に相当する信号を駆動制御手段103に出力する。そして駆動制御手段103が入力された信号に基づいて、駆動モータ52を駆動し、第2移動ベース板136を所定方向(筒状フィルム24の正規位置からずれている方向)に水平移動する。なお、ずれ量の検知は、第1検知手段102Aおよび第2検知手段102Bのうちの少なくとも一方の検知手段によって検知されるものであってもよい。これにより、シーラ31,加圧ローラ32,ピンチローラ33並びに上板34がフィルムの幅方向に修正量の分移動し、フィルムが蛇行していた場合であっても、フィルムに対して適切な位置でセンターシールが行われる。

第3修正機構110Cは、第1検知手段102A、第2検知手段102Bおよび第3検知手段102Cのうち少なくとも一つの検知手段の検知結果に基づき、トップシールユニット30のガゼット爪71(71a、71b)の突出位置をフィルムの搬送方向に対して交差する方向に移動させる。

図1および図2に示すように、第3修正機構110Cは、駆動手段54と、スライダ350と、レール355と、ネジ軸352と軸受部348を含む。レール355は、架台356上に固定され、スライダ350は、レール355と係合して筒状フィルム24の搬送方向に対して交差する方向に移動可能である。トップシールユニット30の機枠335はスライダ350の上に固定され、スライダ350と共に移動する。このスライダ350は、筒状フィルム24の搬送方向と交差する左右方向に貫通するように雌ねじが形成され、その雌ねじに符合する雄ねじ(スクリューネジ)を有するネジ軸352が装着されている。図2に示すように、ネジ軸352の一端(同図では上側の一端)は、スライダ350の一方の側縁から外側に突出している。そして、スライダ350の一方の側縁外側には、軸受部348が配置され、上記のネジ軸352の一端は、軸受部348に回転自在に軸受け支持されている。さらに、ネジ軸352の一方端部は駆動手段54に連結される。駆動手段54は、サーボモータ等により実現された駆動モータ54であり、駆動モータ54によってネジ軸352を正逆回転する。そして、このネジ軸352の正逆回転に伴い、スライダ350は、フィルム搬送方向と交差する方向(左右方向)に往復移動可能となる。そして、スライダ350の移動に伴い、機枠335も筒状フィルム24の搬送方向と交差する方向に往復移動可能し、トップシールユニット30(上側トップシーラ30a,下側トップシーラ30bとそれを駆動させる機構)が一体となってフィルム搬送方向と交差する方向(左右方向)に往復移動させることができる。

第3検知手段102Cがフィルム(筒状フィルム24)の適正な搬送方向からのずれ量を検知し、ずれ量に相当する信号を判定手段104に入力する。判定手段104は入力された信号に基づき、修正量(トップシールユニット30の移動量)を算出し、修正量(移動量)に相当する信号を駆動制御手段103に出力する。そして駆動制御手段103が入力された信号に基づいて、駆動モータ54を駆動し、スライダ350を所定方向(筒状フィルム24の正規位置からずれている方向)に水平移動する。なお、ずれ量の検知は、第1検知手段102A、第2検知手段102Bおよび第3検知手段102Cのうちの少なくとも一つの検知手段で検知されるものであってもよい。駆動モータ54は、トップシーラー31a、31bをボックスモーションで移動させるモータとは異なるモータである。これにより、上側のトップシールユニット30aおよび一方のガゼット爪71a、下側のトップシールユニット30bおよび他方のガゼット爪71bとが一体となってフィルムの幅方向に修正量の分移動する。すなわち、トップシーラ30a,30bおよび両側面側のガゼット爪71の位置(突出位置)がフィルムの幅方向に修正量の分移動する(又は押し込み量が変更される)ため、フィルムが蛇行していた場合であってもフィルムに対して適切な位置で折り畳みおよびトップシールが行われる。

図1,図2および図3を参照して、本実施形態のピロー包装機の動作、およびピロー包装機の包装方法について説明する。図3は、ピロー包装機の包装方法の一例を示すフローチャートである。

図1に示すように、被包装物搬送供給装置14から供給される被包装物13は、押送フィンガー21の移動に伴って搬送路17上を前進移動する。図2に示すように包装機本体11の製袋器25近傍の上流に設けられた第1検知手段102Aは、供給される帯状フィルム15が、搬送方向に対して蛇行していないかどうかを検出する。具体的には、帯状フィルム15の適正な搬送方向(目標値)からのずれ量(第一の蛇行量)を検出する(図3のステップS01)。

そして、第1検出手段102Aは、ずれ量に相当する信号を判定手段104に入力する。判定手段104は、第一の蛇行量が所定の範囲を超えていた場合には(製袋を修正する必要がある場合には)、入力された信号に基づき、修正量(製袋器25の移動量)を算出し、修正量(移動量)に相当する信号を駆動制御手段103に出力する。駆動制御手段103は入力された信号に基づいて駆動モータ50を駆動し、第1移動ベース板36を帯状フィルム15の幅方向(帯状フィルム15の搬送方向と交差する方向)に移動させて、製袋器25を帯状フィルム15の幅方向に修正量の分移動させる(図3のステップS02)。

なお、第1検知手段102Aは、フィルム搬送方向に対して製袋器25の上流側であって、できる限り製袋器25(第1修正機構110A)側に設置するとよい。このように、第1検知手段102の近傍に第1修正機構100Aを配置することで、第1検知手段102Aによってずれ量を検知した後、直ちに第1修正機構110Aが作動するため、重合された帯状フィルムの両側端縁部がずれた状態でセンターシールされてしまうことや、フィルムの蛇行によるフィルムの皺、傷の発生を抑制できる。

製袋器25は、帯状フィルム15を通過させながら、その両側端縁部15a同士を接触(重合)させるとともに、筒状となった筒状フィルム24に製袋する。本実施形態によれば、原反ロール16(図1参照)から供給された帯状フィルム15が製袋される以前に蛇行していた場合であっても、製袋器25を帯状フィルム15の幅方向に、ずれ量(第一の蛇行量)に相当する距離だけ水平移動させることができるので、帯状フィルム15に対して適正な位置で製袋することができる。そしてこの状態で、被包装物13は、製袋器25内に挿入される。ベルトコンベア26は、その被包装物13を内包し両側端縁部15a同士が接触した筒状フィルム24を下流に搬送する(図1参照)。

その後、図2に示すように、センターシールユニット27近傍の上流に設けられた第2検知手段102Bは、搬送される筒状フィルム24(両側端縁部15aは未シール状態)が、搬送方向に対して蛇行していないかどうかを検出する。具体的には、筒状フィルム24の適正な搬送方向(目標値)からのずれ量(第二の蛇行量)を検出する(図3のステップS03)。

そして、第2検出手段102Bは、ずれ量に相当する信号を判定手段104に入力する。判定手段104は、第二の蛇行量が所定の範囲を超えていた場合には(製袋を修正する必要がある場合には)、入力された信号に基づき、修正量(センターシールユニット27のの移動量)を算出し、修正量(移動量)に相当する信号を駆動制御手段103に出力する。なお、第一の蛇行量と第二の蛇行量の少なくとも一方に基づいて修正量を算出してもよい。駆動制御手段103は入力された信号に基づいて駆動モータ52を駆動し、第2移動ベース板136を筒状フィルム24の幅方向(筒状フィルム24の搬送方向と交差する方向)に移動させて、センターシールユニット27を筒状フィルム24の幅方向に修正量の分移動させる(図3のステップS04)。

センターシールユニット27は、2枚の上板34の長辺34a間の隙間から、帯状フィルム15の両側端縁部15aを上方に突出させ、その突出した部分をシーラ31,加圧ローラ32,ピンチローラ33でそれぞれ挟み込みながら加熱することで熱シールする。

本実施形態によれば、センターシールされる以前に帯状フィルム15(筒状フィルム24)が蛇行していた場合であっても、センターシールユニット27を筒状フィルム24の幅方向に、ずれ量(ここでは第二の蛇行量)に相当する距離だけ水平移動させることができるので、筒状フィルム24が蛇行していた場合であっても筒状フィルム24に対して適正な位置でセンターシールを施すことができる。

その後、トップシールユニット30近傍の上流に設けられた第3検知手段102Cは、搬送される筒状フィルム24が、搬送方向に対して蛇行していないかどうかを検出する。具体的には、筒状フィルム24の適正な搬送方向(目標値)からのずれ量(第三の蛇行量)を検出する(図3のステップS05)。

そして、第3検出手段102Cは、ずれ量に相当する信号を判定手段104に入力する。判定手段104は、第三の蛇行量が所定の範囲を超えていた場合には(製袋を修正する必要がある場合には)、入力された信号に基づき、修正量(トップシールユニット30の移動量)を算出し、修正量(移動量)に相当する信号を駆動制御手段103に出力する。駆動制御手段103は入力された信号に基づいて駆動モータ54を駆動し、スライダ350を筒状フィルム24の幅方向(筒状フィルム24の搬送方向と交差する方向)に移動させて、トップシールユニット30を筒状フィルム24の幅方向に修正量の分移動させる(図3のステップS06)。なお、第一の蛇行量と、二の蛇行量および第三の蛇行量の少なくとも一つに基づいて修正量を算出してもよい。

トップシールユニット30は、筒状フィルム24を物品の長さに応じたピッチ毎に、進行方向における両側面(ガゼット)を、ガゼット爪71にて内方に押し込んで所定の折り畳み位置で折り畳むとともに、折り畳んだ部分の略中心位置をトップシーラー30a,30bで上下から挟み、フィルムの幅方向にトップシールした後カットする。

本実施形態によれば、トップシールされる以前に筒状フィルム24が蛇行していた場合であっても、トップシールユニット30を筒状フィルム24の幅方向に、ずれ量(ここでは第三の蛇行量)に相当する距離だけ水平移動させることができるので、筒状フィルム24が蛇行していた場合であっても筒状フィルム24に対して適切にガゼットを形成してトップシールを施すことができる。

このように本実施形態では、フィルムの蛇行を検出した直後に、製袋器25、センターシールユニット27およびトップシールユニット30をそれぞれ水平移動させてフィルムに対して適切な位置で、製袋やシールを行うことができるため、従来のように製袋器の上流に配置した修正用ターンバー(および修正用ロール)でフィルムの進行方向を変更しながら所定の距離を移動させて幅方向のずれを修正する必要が無くなる。これにより、たとえフィルムが蛇行した場合であっても、フィルムの左右端の張力の変化を抑えて安定して包装することができフィルムの幅方向のずれが修正されるまでに相当距離を進んでしまうことによるフィルムのロス(製袋を修正する時に生ずるフィルムのロス)を最小限に抑えることができる。

また、従来の技術では、修正用ターンバー(および修正用ロール)を揺動させてフィルムの幅方向のずれを修正する場合もあったが、フィルムが懸渡される修正用ターンバー(および修正用ロール)を揺動すると、フィルムの左右端部における張力が変化してしまい、フィルムの搬送が安定しないという問題もある。

本実施形態によれば、フィルムが修正用ターンバー(および修正用ロール)に引っ張られることがないため、フィルムの左右端部における張力の変化を最小限にするこができ、フィルムの搬送を安定させることができる。ひいては、センターシールやトップシールなどのシール位置を安定させることができる。

また、上記の実施形態では、第3修正機構110Cによって、トップシールユニット30を移動させる例を説明したが、トップシールユニット30のトップシーラー30a、30bの長さ(筒状フィルム24の幅方向の長さ)が、トップシール部の長さに対して十分長いものであれば、第3修正機構110Cを設けなくても良い。すなわち、トップシーラー30a、30bの長さが、トップシール部の長さに対して十分長ければ、トップシール部の形成時に若干の蛇行(フィルム幅方向のずれ)が生じていても、トップシール部の形成には影響がない。従って、このような場合には、第3修正機構110Cによって、トップシールユニット30を移動させる構成としなくてもよい。

<<第2実施形態>>

第2実施形態は、トップシーラー30a、30bを移動させない構成について説明する。トップシーラー30a、30bの長さが、トップシール部の長さに対して十分長い場合には、第3修正機構110Cによって、トップシールユニット30のガゼット爪71(71a、71b)のみを水平移動させ、ガゼット爪71の突出位置を移動させても良い。

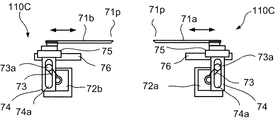

図4および図5は、ガゼット爪71の移動機構を示す概要図であり、図4は、ガゼット爪71部分を抜き出して示す外観斜視図であり、図5は、第3修正機構110Cの概要を示す搬送方向から見た側面図である。

図4および図5に示すように、第3実施形態のトップシールユニット30は、トップシーラー30a、30bとは別に(非同期で)ガゼット爪71を駆動するガゼット爪駆動手段72を備え、第3修正機構110Cは、ガゼット爪駆動手段72、スライダ75、ガイドプレート74、揺動レバー73、ガイドレール76を含んで構成される。

具体的には、ガゼット爪71を内外方向に往復直線移動させるガゼット爪駆動手段は、トップシーラー30a、30b用の駆動源(ボックスモーションさせる駆動源)とは別のガゼット用駆動モータ72a、72bである。さらに、左右のガゼット爪71a、71bに対して、それぞれ別々のガゼット用駆動モータ72a、72bを設ける。ガゼット用駆動モータ72a、72bは、正逆回転するもので、サーボモータ等により実現される。

そして、図5に示すように、各ガゼット用駆動モータ72a、72bの出力軸にそれぞれ揺動レバー73の一端を連結し、揺動レバー73の他端にピン73aを取り付ける。ガゼット爪71a、71bは、それぞれガイドレール76に連携され、これに沿って、フィルムの幅方向に交差する直線往復移動(図5の状態では左右方向)が可能なスライダ75に取り付けられる。スライダ75の側面には、垂直方向に伸びるガイドプレート74を取り付け、そのガイドプレート74に形成した細長いガイド孔74aに、上記のピン73aを符合させる。

これにより、揺動レバー73(ピン73a)と、ガイドプレート74(ガイド孔74a)とにより、正逆回転運動を往復直線運動に変換する機構が構成される。よって、ガゼット用駆動モータ72a、72bが正逆回転すると、それに伴い揺動レバー73が下端を回転中心として所定角度範囲内で正逆回転し、ピン73aも所定の円弧上を往復移動する。すると、そのピン73aが符合するガイド孔74aを持つガイドプレート74は、ピン73aの垂直方向への付勢力はピン73aがガイド孔74a内を昇降移動することで吸収し、ピン73aの水平方向の付勢力を受けて水平方向に往復移動する。その結果、ガイドプレート74に連結されたスライダ75ひいてはガゼット爪71a、71bが水平方向に往復直線移動をし、その移動は、スライダ75とガイドレール76とにより安定して行なわれる。

さらに、ガゼット爪71の先端71pの位置は、ピン73aの水平方向の位置により決定されるため、ガゼット用駆動モータ72の正逆回転させる角度範囲を大きくすると、ガゼット爪71の移動距離も長くなり、角度範囲を小さくすると移動距離も短くなる。さらに、正転側の停止位置と逆転側の停止位置を適宜に変更することで、ガゼット爪71が前進移動して筒状フィルム24を内側に押し込む際の停止位置を変えることができ、その押し込む量(距離)を変更したり、ガゼット爪71が後退移動して停止する位置を変更したりすることが簡単に調整できる。

第2実施形態においても、第3検知手段102Cはトップシールユニット30の上流に設けられ、第3検知手段102Cが筒状フィルム24のずれ量を検知し、ずれ量に相当する信号を判定手段104に入力すると、判定手段104は、入力された信号に基づき、修正量(フィルムの移動量)を算出し、修正量(移動量)に相当する信号を駆動制御手段103に出力する。そして駆動制御手段103が入力された信号に基づいて、ガゼット用駆動モータ72a、72bを駆動する。これにより、ガゼット爪71a、71bの位置(突出位置)がフィルムの幅方向に修正量の分移動し、フィルムが蛇行していた場合であっても左右のガゼット爪71a、71bの突出量を異ならせることでフィルムに対して適切な位置で折り畳みおよびトップシールが行われる。

<<第3実施形態>>

上記の構成に加えて、第1検出手段102Aによって帯状フィルム15の蛇行(第一の蛇行量)を検知した場合に、被包装物搬送供給装置14の少なくとも下流側端部を帯状フィルム15の幅方向に移動させるようにしても良い。

例えば、図2に示すように被包装物搬送供給装置14のコンベア装置18には、物品の搬送方向に長く、搬送される被包装物の側部を規制するガイド300が設けられており、当該ガイド300の少なくとも下流側端部が、不図示の第4修正機構によって帯状フィルム15の幅方向に移動可能に構成されている。あるいは、コンベア装置18の少なくとも下流側端部が、第4修正機構によって帯状フィルム15の幅方向に移動可能に構成されている。なお、第4修正機構の構成は、第1修正機構110A、第2修正機構110Bの構成と同様である。

また、ガイド300は、第1修正機構110Aによって製袋器25と連動して移動させてもよい。

これにより、製袋器25に供給される帯状フィルム15が蛇行していた場合であってもフィルムに対して適切な位置に被包装物を供給することができる。

<<第4実施形態>>

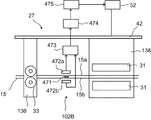

図6は、第2検知手段102Bの他の形態を示す図であり、図2と同様の上面図である。第2検知手段102Bは、回帰反射板471、光電センサ472a,472b、端縁位置検出部473、判定手段474からなり、これらがコントローラ475によって電気的に制御されているものであってもよい。

回帰反射板471は、センターシールユニット27のピンチローラ33と、シーラ31との間の位置で、帯状フィルム15の両側端縁部15aの間に挟まれるように配置され、その両面が反射面となっている。一対の光電センサ472a,472bは、回帰反射板471の各反射面に対面する位置に設けられている。

光電センサ472aは、回帰反射板471の一方の反射面に対面し、反射面471aに向かって光を照射する投光部(不図示)、この投光部の反射光を受光する受光部(不図示)とからなる。投光部及び受光部は、両側端縁部15aの根元付近から両側端縁部15aが突出する下方に沿って1列に並んで配置された複数個(例えば、12個)の投光素子及び受光素子からなる。なお、投光部を構成する投光素子としては、LED素子が使用される。

受光部の受光素子は、投光部からの光が反射した反射光を受光し、光量に応じたアナログ信号を出力する。なお、受光素子としてはPSD素子を使用する。受光素子から出力されたアナログ信号は、端縁位置検出部473へ送信される。なお、光電センサ472bも、光電センサ472aと同様の構成であり、反射面に対面して配置された投光部とこの投光部が照射した光の反射光を受光する受光部(いずれも不図示)から構成されており、端縁位置検出部473へアナログ信号を出力する。

端縁位置検出部473では、光電センサ472a、472bの受光部(受光素子)が受光した光量を所定の受光レベルをしきい値として受光素子毎に遮光状態を判別し、受光した光量がしきい値以上のものと、しきい値に満たないものとの境界位置を、帯状フィルム15の側端部の端縁の位置として検出する。位置検出部473によって検出された帯状フィルム15の端縁の位置は判定手段474へ送信される。判定手段474は、帯状フィルム15の端縁の位置のずれ量を算出し、そのずれ量が、規定量の範囲内にあるか否かを判定する。コントローラ475は、帯状フィルム15の位置のずれ量に応じて、駆動手段52を制御し、第2修正機構110Bを作動させる。

本発明は、上記実施形態に限られるものではなく、その趣旨及び技術思想を逸脱しない範囲で種々の変形が可能である。

すなわち、上記実施形態において、各構成の位置、大きさ、長さ、形状、材質、向きなどは適宜変更できる。

例えば、検知手段は、製袋器25の下流であって、センターシールユニット27における加熱手段の上流までの間や、センターシールユニット27における加熱手段の下流であって、トップシールユニット30における加熱手段の加熱位置までの間に設けてもよい。

また、検知結果に基づき移動する装置、又はユニットを含み、前記装置、又はユニットの上方、又は下方位置に検知手段を設けてもよい。また、検知手段は、製袋器25の上流、センターシールユニット27の上流およびトップシールユニット30の上流、の三箇所のうち少なくともいずれか一箇所、又は複数個所(二箇所または三箇所)に設けてもよい。また、検知手段は、兼用してもよい。例えば、第一検知手段102Aの検知結果に基づき、センターシールユニット27又はトップシールユニット30のうち一方、又はその両方を移動させてもよい。

また、下流側に配置した検知手段の検知結果に基づき、製袋器25、センターシールユニット27、トップシールユニット30、第1修正機構110A〜第3修正機構110Cの少なくともいずれか、またはこれらのうちの複数の装置、ユニット、機構を移動させてもよい。例えば、第3検知手段102Cの検知結果に基づき、製袋器25又はセンターシールユニット27のうち一方、又はその両方を移動させてもよい。

また、ピロー包装機は、第1修正機構110A、第2修正機構110B、第3修正機構110Cおよび第4修正機構の全てを備えていても良いし、いずれか1つのみを備えていても良いし、これらのうち複数の修正機構のいずれかの組合せを備えていても良い。

また、第2修正機構110Bの第2移動ベース板136が床面に対して上下に昇降移動するものとしてもよい。具体的には、機枠42の前面に、上下方向に延びるようにガイドレールを取り付け、ガイドレールにはスライダを連携し、スライダの前面に第1昇降板を連結し、当該第1昇降板に、ガイド軸41を設ける。そして、ガイド軸41を第1移動ベース板36に設けた軸受部48に挿通し、第1昇降板と第1異動ベース板26を連結する。

これにより、第1昇降板は、ガイドレールに沿って昇降移動し、これに伴い、第1移動ベース板36も昇降移動するとともに、第1昇降板に対して水平方向にも移動する。このようにすることで、フィルムの搬送面に対して上下方向の調整も可能となる。

また、第3修正機構110Cの架台356が床面に対して上下に昇降移動するものとしてもよい。

また、第2検知手段102B、及び第3検知手段102Cは、ラインセンサやイメージセンサカメラ等のセンサをベルトコンベア26の上方、又は下方に配置し、筒状フィルム24の左右少なくとも一方の外縁を検知するようにしてもよい。

また、ガゼット爪71の移動機構は、エアシリンダや、カム機構でもよい。

また、製袋器25とセンターシールユニット27を一体的に設けて互いを一緒に(一体的に)フィルムの搬送方向に交差する方向(フィルム幅方向)に移動してもよい。

また、ピロー包装機10は、帯状フィルム15を上側から製袋器25へ供給し、重合された帯状フィルム15の両側端縁部が下側に位置する正ピロー包装機でもよい。また、幅方向に半折りにした帯状フィルム15の両側端部を重合してセンターシールを行う三方シール包装機でもよい。

また、被包装物の高さが低い場合には、ガゼット爪71(又は、筒状フィルム24の進行方向における両側面を、内方に押し込んで所定の折り畳み位置で折り畳むガゼット装置)を備えなくてよい。

また、センターシールユニット27は、ヒータを内蔵した加圧ローラによってフィルムを加熱加圧することで接着するものでもよい。

また、トップシールユニット30は、包装体の一方の側面にガゼットを形成するため、1つのガゼット爪を備えたものであってもよい。

さらに本発明は、フィルムの搬送方向に交差する方向に、製袋器25、センターシールユニット27およびトップシールユニット30が移動する構成であればよい。すなわち、第1修正機構110A、第2修正機構110Bおよび第3修正機構110Cは、製袋器25、センターシールユニット27およびトップシールユニット30を搬送面に対して水平移動できる機構であれば、上述した構成に限るものではなく、様々な機構が適用できる。