図1は、実施形態に係る複写機1の全体構成を示す概略構成図である。

この複写機1は、色分解に対応した色のトナー像を担持する潜像担持体としての感光体3(Y,C,M,B)を複数並置したタンデム方式の構成を備えている。各感光体3(Y,C,M,B)上に形成されたトナー像は、像担持体である中間転写体としての中間転写ベルト2上に互いに重なり合うように重畳転写(一次転写)され、その重畳トナー像は記録材である記録用紙に対して一括転写(二次転写)される。このようにして、複写機1では、記録用紙上に複数色画像を形成することができる。

図1において、画像形成装置たる複写機1は、画像形成部1Aが上下方向中央部に位置し、その下方には給紙部1Bが、さらに画像形成部1Aの上方には原稿読取部1Cが、それぞれ配置されている。

画像形成部1Aには、水平方向に展張面を有する中間転写ベルト2が配置されている。画像形成部1Aには、補色関係にある色のトナー(イエロー、マゼンタ、シアン、ブラック)によるトナー像を担持する四つの感光体3(Y,C,M,B)が中間転写ベルト2の展張面に沿って並置されている。なお、以下の説明において、すべての色に共通する内容の場合には、色分け符号であるM、C、Y、Bを適宜省略する。

各感光体3(Y,C,M,B)は、それぞれ同じ方向(図1では、反時計回り方向)に回転可能なドラムで構成されている。そして、その周囲には、回転過程において画像形成処理を実行する帯電装置4、書き込み装置5、現像装置6、一次転写装置、およびクリーニング装置8が配置され、作像部66を構成している。なお、図1においては、便宜上、ブラック用感光体3Bを対象として、各装置の符号を付してある。

中間転写ベルト2には、一次転写装置によって、各感光体3(Y,C,M,B)上のトナー像が順次転写させる。中間転写ベルト2は、複数のベルト張架ローラ(2A〜2D)に掛け回されて回転駆動する。展張面を構成する二つのベルト張架ローラ(2A,2B)とは別のベルト張架ローラとしては、中間転写ベルト2を挟んで二次転写装置9に対峙して、トナーと同極性のバイアスが印加された二次転対向ローラ2Cを備える。さらに、他のベルト張架ローラとしては、テンションローラ2Dを備える。

二次転写後の中間転写ベルト2上に残留した転写残トナーは、ベルトクリーニング装置10により除去される。ベルトクリーニング装置10は、静電クリーニング方式であって、クリーニングローラもしくはクリーニングブラシにバイアスを印加し、中間転写ベルト2上に付着した転写残トナーを静電吸着してクリーニングする。

二次転写装置9は、二次転写ベルト9Cを備え、二次転写ベルト9Cは、四つの二次転写ベルト支持ローラ(9D,9E,9F,9G)に掛けまわされている。そして、四つの二次転写ベルト支持ローラのうちの一つが駆動ローラとして回転駆動することで、二次転写ベルト9Cは図11中の反時計回り方向に回転する。

図1に示す実施形態の複写機1では、二次転写ベルト9Cと定着装置11との間に、搬送ベルト91を備える。搬送ベルト91は、搬送ベルト駆動ローラ91Aと搬送ベルト従動ローラ91Bとに掛けまわされており、搬送ベルト駆動ローラ91が回転駆動することで、図1中の反時計回り方向に回転する。

二次転写ベルト9Cが中間転写ベルト2と対向する二次転写部に対して二次転写ベルト9Cの表面移動方向下流側の二次転写ベルト9Cの表面と対向する位置に光学センサユニット300を配置している。また、光学センサユニット300が対向する位置に対して二次転写ベルト9Cの表面移動方向下流側には、二次転写ベルト9Cの表面上の異物を除去する二次転写ベルトクリーニング装置90を備える。

四つの二次転写ベルト支持ローラのうちの一つは、二次転写部で二次転写ベルト9C及び中間転写ベルト2を挟んで、ベルト上トナーと同極性の二次転写バイアスが印加される二次転写対向ローラ2Cと向かい合う二次転写ローラ9Dである。また、二次転写ローラ9Dに対して図中左側に配置された支持ローラ9Eは、二次転写部を通過して二次転写ベルト9Cの表面上に担持された記録用紙が搬送ベルト91に受け渡される用紙分離部で二次転写ベルト9Cを張架する分離ローラ9Eである。また、分離ローラ9Eよりも下方に配置された支持ローラ9Fは、二次転写ベルト9Cが光学センサユニット300と対向する検知位置で二次転写ベルト9Cを張架するセンサ対向ローラ9Fである。さらに、センサ対向ローラ9Fの図中右側に配置された支持ローラは、二次転写ベルトクリーニング装置90のクリーニングブレードが接触する位置で二次転写ベルト9Cを張架する二次転写ベルトクリーニング対向ローラ9Gである。

実施形態に用いられる二次転写ベルト9Cは、単層構成のベルトである。具体例としては、PI(ポリイミド)、PAI(ポリアミドイミド)、PC(ポリカーボネ−ト)、ETFE(エチレン−テトラフルオロエチレン)、PVDF(ポリフッ化ビニリデン)、PPS(ポリフェニレンスルフィド)等の材料にカーボン分散、或いはイオン導電剤配合により抵抗調整した中抵抗樹脂単層のものが挙げられる。また、この単層構成の二次転写ベルト9Cの表面側にのみベルトの層自体の体積抵抗率よりもわずかに高抵抗の表層を設けたベルトでもよい。この場合、表層厚みとしては、1〜10[μm]程度が望ましい。

実施形態の複写機1では、四つの二次転写ベルト支持ローラのうちの一つが駆動ローラとして回転駆動することで二次転写ベルト9Cは、中間転写ベルト2に接触する二次転写部において、中間転写ベルト2と同方向に表面移動する。なお、一次転写装置のバイアス特性にもよるが、二次転写ローラ9Dに帯電特性を備えさせて記録用紙を静電吸着させるようにすることもできる。二次転写装置9は、二次転写ベルト9Cにより記録用紙を搬送する過程で、中間転写ベルト2上の重畳トナー像あるいは単色トナー像を記録用紙に転写する。

二次転写装置9には、給紙部1Bから記録用紙が給送されるようになっている。給紙部1Bは、複数の給紙カセット1B1と、給紙カセット1B1から繰り出される記録用紙の搬送路に配置された複数の搬送ローラ1B2とを備えている。また、画像形成部1Aの壁面には、一起倒可能に設けた手差しトレイ1A1と、繰り出しコロ1A2とを備えている。

給紙カセット1B1からレジストローラ1B3に向けた記録用紙の搬送路途中には、手差しトレイ1A1から繰り出された記録用紙の搬送路が合流している。そして、いずれの搬送路から給送される記録用紙も二次転写部の用紙搬送方向上流側に位置するレジストローラ1B3によってレジストタイミングが設定されるようになっている。

書き込み装置5は、原稿読取部1Cに有する原稿載置台1C1上の原稿を走査することにより得られる画像情報あるいはコンピュータから出力される画像情報により書き込み光が制御される。そして、感光体3(Y,C,M,B)に対して画像情報に応じ静電潜像を形成するようになっている。

原稿読取部1Cには、原稿載置台1C1上の原稿を露光走査するスキャナ1C2が備えられており、さらに原稿載置台1C1の上面には、自動原稿給送装置1C3が配置されている。自動原稿給送装置1C3は、原稿載置台1C1上に繰り出される原稿を反転可能な構成を備え、原稿の表裏各面での走査が行えるようになっている。

書き込み装置5により感光体3(Y,C,M,B)上に形成された静電潜像は、現像装置6(図1では、便宜上、符号6Bで示してある。)によって現像処理され、現像処理された画像が中間転写ベルト2に一次転写される。中間転写ベルト2に対して色ごとのトナー像が重畳転写されると、二次転写装置9により記録用紙に対して一括して二次転写される。

二次転写された記録用紙は、表面に担持している未定着画像が定着装置11によって定着される。定着装置11は、加熱ローラにより加熱される定着ベルトと、定着ベルトに対向当接する加圧ローラと、を備えたベルト定着構造を有する。定着ベルトと加圧ローラとの当接領域、つまりニップ領域を設けることにより、別ローラ方式の定着構造に比べて記録用紙への加熱領域を広げることができるようになっている。定着装置11を通過した記録用紙は、定着装置11の後方に配置されている搬送路切り換え爪12によって搬送方向が切り換えられるようになっており、排紙トレイ13あるいは、反転されて再度レジストローラ1B3に向けて給送される。

図1に示されている複写機1において、転写手段である一次転写装置は、プラス極性の転写バイアスが印加される一次転写ローラ7(Y,C,M,B)を用いたものである。一次転写ローラ7(Y,C,M,B)は、軸受けと圧縮スプリングなどの弾性体とにより、中間転写ベルト2を介して感光体3に対向して所定圧力により押圧されている。

また、一次転写ローラ7(Y,C,M,B)は、感光体3(Y,C,M,B)の中心位置との対向位置に対して1〜2[mm]ほど、中間転写ベルト表面移動方向下流側にオフセットされた位置で、中間転写ベルト2と連動して回転するようになっている。これは、正規転写位置よりも前に転写バイアスによる転写が開始されて画像の流れなどの異常画像を発生させるプレ転写を防止するためである。

一次転写ローラ7(Y,C,M,B)は、金属芯金に中抵抗の電気特性を持つゴム材料を巻き付けた形態で構成されている。実施形態では、中抵抗の発泡ゴムで構成されており、その体積抵抗率は106〜1010[Ω・cm]、好ましくは107〜109[Ω・cm]の範囲である。材料は発泡ゴムに限定されることはなく、中抵抗のソリッドゴムでも同様に用いることが可能である。

一次転写ローラ7(Y,C,M,B)には、定電流制御された電源によってプラス極性の一次転写電圧が印加され、その電流設定値(一次転写電流の設定値)は、おおよそ、10〜40[μA]の範囲で制御される。このように一次転写ローラ7(Y,C,M,B)に一次転写電圧を印加することで、各感光体3(Y,C,M,B)と中間転写ベルト2との間の一次転写部には一次転写電界が形成される。この一次転写電界は、各感光体3(Y,C,M,B)上のトナー(マイナス極性)を中間転写ベルト2側へ引き寄せる方向の一次転写電界である。

一方、二次転対向ローラ2Cには、定電流制御された電源によってマイナス極性の二次転写電圧が印加される。このように二次転対向ローラ2Cに二次転写電圧を印加する構成においては、駆動ローラ9Dが電気的にアースされる。アースにつながっている駆動ローラ9Dと対向することで、二次転写部には、中間転写ベルト2上のトナー(マイナス極性)を記録用紙側へ押し出す方向の二次転写電界が形成される。

本実施形態に用いられる中間転写ベルト2は、50〜100[μm]の基層の上に、弾性層を100〜500[μm]設け、さらに、表層を備える三層ベルトによって構成された弾性中間転写ベルトである。基層の具体例としては、PI(ポリイミド)、PAI(ポリアミドイミド)、PC(ポリカーボネート)、ETFE(エチレン−テトラフルオロエチレン)、PVDF(ポリフッ化ビニリデン)、PPS(ポリフェニレンスルフィド)等の材料にカーボン分散、或いはイオン導電剤配合により抵抗調整した中抵抗樹脂により構成されたものがある。また、弾性層の具体例としては、ウレタン、NBR、CR等のゴム材料に同様にカーボン分散、或いはイオン導電剤配合により抵抗調整した材料を含んで構成されるものがある。表層の具体例としては、1〜10[μm]程度の厚みを持ったフッ素系のゴム、或いは樹脂、(或いは、それらのハイブリッド材料でも可)のコーティングを上記弾性層の表面に施したものがある。

また、中間転写ベルト2は、その体積抵抗率が106〜1010[Ω・cm]、好ましくは108〜1010[Ω・cm]の範囲である。また、その表面抵抗率は106〜1012[Ω/□]、好ましくは108〜1012[Ω/□]の範囲である。また、基層のヤング率(縦弾性率)は3000[Mpa]以上が望ましく、駆動による伸び、曲げ、しわ、波打ちに耐えるに十分な機械強度が必要である。このような弾性を備えた弾性中間転写ベルト2を用いることで、記録用紙の紙繊維の密度が低い紙や、表面に20〜30[μm]の凹凸を有する、いわゆるエンボス紙等の記録用紙においても、弾性層が凹部へ追従する。このため、記録用紙の凹部へのトナー転写性が良好になるというベタ埋り改善効果が知られている。

なお、本複写機においては、モノクロ画像を形成するモノクロモードと、カラー画像を形成するカラーモードとで、感光体3と中間転写ベルト2との接触状態を異ならせるようになっている。

具体的には、転写ユニットにおける4つの一次転写ローラ7(Y,C,M,B)のうち、黒用の一次転写ローラ7Bについては、他の一次転写ローラとは別に、専用のブラケットで支持している。

また、Y,M,C用の3つの一次転写ローラ7(Y,C,M)については、それらを共通の移動ブラケットで支持している。この移動ブラケットについては、ソレノイドの駆動によって、Y,M,C用の感光体3(Y,C,M)に近づける方向と、感光体3(Y,C,M)から遠ざける方向とに移動させることが可能である。

移動ブラケットを感光体3(Y,C,M)から遠ざける方向に移動させると、中間転写ベルト2の張架姿勢が変化して、中間転写ベルト2がY,C,M用の3つの感光体3(Y,C,M)から離間する。

ただし、B用の感光体3Bと中間転写ベルト2とは接触したままである。モノクロモードにおいては、このように、B用の感光体3Bだけを中間転写ベルト2に接触させた状態で、画像形成動作を行う。

上述の移動ブラケットを3つの感光体3(Y,C,M)に近づける方向に移動させると、中間転写ベルト2の張架姿勢が変化して、それまで3つの感光体3(Y,C,M)から離間していた中間転写ベルト2がそれら3つの感光体3(Y,C,M)に接触する。

このとき、B用の感光体3Bと中間転写ベルト2とは接触したままである。カラーモードにおいては、このように、4つの感光体3(Y,C,M,B)の全てを中間転写ベルト2に接触させた状態で、画像形成動作を行う。

かかる構成においては、移動ブラケットや上述したソレノイドなどが、感光体3と中間転写ベルト2とを接離させる接離手段として機能している。

Y,C,M,Bトナー像を中間転写ベルト2に一次転写した後の感光体3(Y,C,M,B)については、ドラムクリーニング装置によって転写残トナーのクリーニング処理を施す。その後、除電ランプで除電した後、帯電装置で一様に帯電せしめて、次の画像形成に備える。

また、記録紙Pに一次転写した後の中間転写ベルト2については、ベルトクリーニング装置10によって転写残トナーのクリーニング処理を施す。

本実施形態の複写機1では、所定のタイミングで画像調整制御を実施している。画質調整制御では、トナーパターンを作成して、このトナーパターンの画像濃度や作像位置を検出した結果に基づいて、画像濃度制御と位置ずれ制御とを行う。画像濃度制御は、例えば、所定のパターン潜像を現像して得られる濃度制御用パターン(階調パターン)のトナー付着量(画像濃度)を検出する。そして、このトナー付着量の検出結果に応じて、現像装置内の現像剤中のトナー濃度、書き込み装置5の書き込み条件(露光パワー等)、帯電バイアスや現像バイアスなどの設定値を変更する。位置ずれ制御は、例えば、位置ずれ制御用パターン(シェブロンパッチ)の検出タイミングにより各色トナー像の潜像書き込みタイミングを調整する。

このようなトナーパターンの検出箇所は、濃度制御用パターンについては、例えば、現像領域から一次転写部までの間の感光体上、あるいは、これを一次転写した後の中間転写ベルト上などが挙げられる。ただし、感光体の径が小さい場合には、画像濃度検出センサの設置スペースの関係から感光体上で検出することが困難となることから、中間転写ベルト上または二次転写ベルト上で検出するのが好ましい。一方、位置ずれ制御用パターンについては、感光体間距離のバラツキや、各色潜像の書き込みタイミングによる位置ずれなどに起因した各色トナー像間における位置ずれを観測する必要がある。このため、中間転写ベルト以降のトナー像を担持する表面移動体上での検出が必須となる。実施形態では、濃度制御用パターンと位置ずれ制御用パターンとの両方を、二次転写ベルト9C上で検出するようにしている。

従来、多くの中低速機種の画像形成装置は、二次転写部で中間転写ベルト2と対向して、二次転写対向ローラ2Cとの間で二次転写電界を形成する二次転写部材は、ベルト状ではなく、径の小さいローラ状の部材を用いることが一般的であった。このようなローラ状の部材二次転写部材に用いる構成では、二次転写部材の表面上での画質調整用パターンの検出が困難である。これに対し、本実施形態では、図1に示すように、二次転写部材として二次転写ベルト9Cを備えるので、二次転写部材の表面上での画質調整用パターンの検出が可能となる。

また、二次転写部材としてはベルト状に限らず、径の大きいローラを用いる構成であってもよい。しかし、ローラ形状では、光学センサユニット300の検出位置が湾曲してしまうためローラの径を大きくする必要があり、省スペース化の面で不利である。これに対して、二次転写ベルト9Cのようにベルト形状にすることで、レイアウト構成で自由度の向上を図ることができる。またベルト状である方が光学センサ300の検出位置を平面となるような構成に比較的しやすいため、検出精度の向上を図ることができる。

中間転写ベルト2の制約としては、様々な記録用紙などの記録媒体に対して画像を形成するために、表面性が異なる記録媒体の表面に対する二次転写部での表面の追従性がある。

表面の追従性としては、近年、フルカラー電子写真を用いてさまざまな記録媒体に画像を形成することが多くなっている。そして、記録媒体として、通常の平滑な記録用紙だけでなく、コート紙のようなスリップ性のある平滑度の高いものから、リサイクルペーパー、エンボス紙、和紙及びクラフト紙等のような表面性の粗いものが使用されることが増えてきている。このような表面性状の異なる様々な記録媒体に対する二次転写部での中間転写ベルト2の表面の追従性は重要である。この追従性が悪いと、記録媒体上に転写されたトナー像に濃淡むらや色調のむらが発生する。

このような様々な記録媒体に対する追従性を備えた中間転写ベルト2として、特許文献2に記載の弾性中間転写ベルトを挙げることができる。

図2は、特許文献2に記載された中間転写ベルトと同様の構成を備えた中間転写ベルト2の層構成を示す拡大断面図である。図2に示す中間転写ベルト2は、比較的屈曲性が得られる剛性な基層211の上に柔軟な弾性層212が積層されており、最表面には微粒子が表面層213として積層されている。

まず、基層211について説明する。

基層211の構成材料としては、樹脂材料中に電気抵抗を調整する充填材(又は、添加材)、いわゆる電気抵抗調整材を含有してなるものが挙げられる。

基層211に用いる樹脂材料としては、難燃性の観点から、例えば、PVDF、ETFEなどのフッ素系樹脂や、ポリイミド樹脂またはポリアミドイミド樹脂等が好ましく、機械強度(高弾性)や耐熱性の点から、特にポリイミド樹脂又はポリアミドイミド樹脂が好適である。

基層211の樹脂材料に含有させる電気抵抗調整材としては、金属酸化物やカーボンブラック、イオン導電剤、導電性高分子材料などがある。

次に、基層211の上に積層される弾性層212について説明する。

弾性層212としてはゴム弾性層を用いることができ、具体例としてはアクリルゴムを用いることができる。このアクリルゴムとしては、現在、市販されているものを用いることができ、特に限定されるものではない。しかし、アクリルゴムの各種架橋系(エポキシ基、活性塩素基、カルボキシル基)の中ではカルボキシル基架橋系がゴム物性(特に圧縮永久歪み)及び加工性が優れているので、カルボキシル基架橋系を選択することが好ましい。

次に、弾性層212の上に形成される球状の樹脂微粒子からなる表面層213について説明する。球状の樹脂微粒子に使用する微粒子の材料としては特に問わないが、アクリル樹脂、メラミン樹脂、ポリアミド樹脂、ポリエステル樹脂、シリコーン樹脂、フッ素樹脂、などの樹脂を主成分としてなる球状樹脂微粒子(以下、単に「樹脂微粒子」ともいう)が挙げられる。また、これらの樹脂材料からなる微粒子の表面を異種材料で表面処理を施したものでも良い。

また、ここで言う樹脂微粒子の中には、ゴム材料も含む。ゴム材料で作製された球状樹脂微粒子の表面を硬い樹脂をコートしたような構成のものも適用可能である。

また、樹脂微粒子の形状としては、中空であったり、多孔質であったりしても良い。

上述した材料の樹脂中で、滑性を有し、トナーに対しての離型性、耐磨耗性を付与できる機能の高いものとして、シリコーン樹脂微粒子が最も好ましい。

使用する樹脂微粒子は、重合法などにより球状の形状に作製された微粒子であることが好ましく、真球に近いものほど好ましい。また、その粒径は、体積平均粒径が0.5[μm]〜5[μm]の間であり分布がシャープな単分散であることが好ましい。平均粒子径が0.5[μm]未満では微粒子間の凝集が顕著である為にアクリルゴム弾性層表面への均一塗布が困難となる。一方、平均粒子径が5[μm]を超えると微粒子塗布後のベルト表面の凹凸が大きくなり、中間転写ベルト2として用いたときにベルトクリーニング装置10でのクリーニング時にクリーニング不良を起こしてしまう。

弾性層212が、10[μm]押し込み時のマルテンス硬度が0.2[N/mm2]〜0.8[N/mm2]であって、弾性層212の表面に設けられた表面層213が、独立した球状樹脂粒子で面方向に配列し一様な凹凸形状で形成されている。このような中間転写ベルト2では、表面層213によってトナーに対する離型性を確保しつつ、二次転写部での様々な記録媒体の表面に対する良好な追従性を得ることができる。

また、弾性層212としては、UL94VTM燃焼試験においてVTM−0を示す難燃性アクリルゴム弾性層を用いることで、良好な追従性を得つつ、良好な難燃性を得ることができる。

中間転写ベルト2の基層211、弾性層212及び表面層213の具体例としては、特許文献2に記載されたものを用いることができるが、これに限るものではない。

図2に示すような弾性層212を備えた中間転写ベルト2であれば、表面性の粗い凹凸紙に表面が追従することで様々な記録媒体に対して濃淡むらや色調のむらの発生を抑制でき、良好な画像形成を行うことができる。

しかし、弾性層212を形成するゴム材料は一般的にトナーに対する離型性が悪く、トナーに対する離型性が良好な別材料からなる表面層を設けないと、二次転写率やクリーニング性が悪く実用に耐え得るものとすることが困難である。

従来の弾性層を有する中間転写ベルトとしては、弾性層の表面にコート層を設けたものが存在する。具体的には弾性層の表面にコート層の材料となる液体を塗って乾かすことで、弾性層の表面にコート層を設けたベルトを作成することができる。しかし、コート層に用いられる材料は、経時に渡って弾性層に用いられるゴム材料が伸び縮みする変形に追従して変形することが出来ず、使用し続けるとコート層が割れて、ベルトの表面にひび割れが生じる。ひび割れが生じると、ひびの部分に付着したトナーの転写性やクリーニング性が悪化する。

一方、図2に示す中間転写ベルト2では、表面層213は弾性層212の表面に樹脂微粒子を敷き詰めた構成となっている。このため、弾性層212の表面側が伸びるように変形した場合には隣り合う樹脂微粒子の間が開くように変位し、弾性層212の表面側が縮むように変形した場合には隣り合う樹脂微粒子の間が詰まるに変位する。弾性層212に用いられるゴム材料が変形しても樹脂微粒子同士の位置関係が変位するのみで、ひび割れ等が生じない。このため、経時に渡って安定したトナーに対する離型性を維持することができ、トナーの転写性やクリーニング性を改善することができる。

次に、二次転写ベルト9Cに転写するトナーパターンについて、詳述する。

図3は、階調パターンと光学センサとを示した二次転写ベルト近傍の拡大概略構成図である。

光学センサユニット300は、図3に示すように、二次転写ベルト9Cの幅方向に並ぶY光学センサ300Y、C光学センサ300C、M光学センサ300M、B光学センサ300Bを有している。

これらセンサは何れも反射型フォトセンサからなり、発光素子から発した光を二次転写ベルト9Cのおもて面やベルト上のトナー像で反射させ、その反射光量を受光素子によって検知する。制御部200(図1参照)は、これらセンサからの出力電圧値に基づいて、二次転写ベルト9C上のトナー像を検知したり、その画像濃度(単位面積あたりのトナー付着量)を検知したりすることができる。

本プリンタにおいては、電源投入時あるいは所定枚数のプリントを行う度に、各色の画像濃度を適正化するための画像濃度制御を実行する。画像濃度制御は、まず、図3に示すような、濃度制御用パターンとしての各色の階調パターンSb、Sm、Sc、Syを二次転写ベルト9C上における各光学センサ300(Y,C,M,B)に対向する位置に自動形成する。各色の階調パターンは、10個の画像濃度が異なる2[cm]×2[cm]の面積のトナーパッチからなっている。

各色の階調パターンSb、Sm、Sc、Syを作成するときの、感光体3(Y,C,M,B)の帯電電位は、プリントプロセスにおける一様なドラム帯電電位とは異なり、値を徐々に大きくする。そして、レーザー光の走査によって階調パターン像を形成するための複数のパッチ静電潜像を感光体3(Y,C,M,B)にそれぞれ形成せしめながら、それらをY,C,M,B用の現像装置によって現像する。この現像の際、現像ローラに印加される現像バイアスの値を徐々に大きくしていく。

このような現像により、感光体3(Y,C,M,B)上にはY,C,M,Bの階調パターン像が形成される。これらは、二次転写ベルト9Cの主走査方向に所定の間隔で並ぶように一次転写される。このときの、各色の階調パターンにおけるトナーパッチのトナー付着量は最小で0.1[mg/cm2]、最大で0.55[mg/cm2]ほどあり、また、トナーQ/d分布を測定すると、ほぼ正規帯電極性にそろっている。ここに言う正規帯電極性とは、現像装置内の現像剤中におけるトナーの帯電極性を言う。本実施形態ではマイナスであるが、画像形成装置によってはプラスのこともある。

二次転写ベルト9Cに形成された各トナーパターン(Sb、Sm、Sc、Sy)は、二次転写ベルト9Cの無端移動に伴って、光学センサユニット300との対向位置を通過する。この際、各色の光学センサ300(Y,C,M,B)は、各階調パターンのトナーパッチに対する単位面積あたりのトナー付着量に応じた量の光を受光する。

次に、各色トナーパッチを検知したときの光学センサ300(Y,C,M,B)の出力電圧と、付着量変換アルゴリズムとから、各色のトナーパターンの各トナーパッチにおける付着量を算出し、算出した付着量に基づき作像条件を調整する。

具体的には、トナーパッチにおけるトナー付着量を検知した結果と、各トナーパッチを作像したときの現像ポテンシャルとに基づいてその直線グラフを示す関数(y=ax+b)を回帰分析によって計算する。そして、この関数に画像濃度の目標値を代入することで適切な現像バイアス値を演算し、Y,C,M,B用の現像バイアス値を特定する。

メモリ内には、数十通りの現像バイアス値と、それぞれに個別に対応する適切なドラム帯電電位とが予め関連付けられている作像条件データテーブルが格納されている。各作像部66Y,C,M,Bについて、それぞれこの作像条件テーブルの中から、特定した現像バイアス値に最も近い現像バイアス値を選び出し、これに関連付けられたドラム帯電電位を特定する。

また、本複写機1は、電源投入時あるいは所定枚数のプリントを行う度に、色ずれ量補正処理も実施するようになっている。そして、この色ずれ量補正処理において、二次転写ベルト9Cの幅方向の一端部と他端部とにそれぞれ、図4に示すような位置ずれ制御用パターンとしてシェブロンパッチPVと呼ばれるY,C,M,Bの各色トナー像からなる色ずれ検知用画像を形成する。

シェブロンパッチPVは、図4に示すように、Y,C,M,Bの各色のトナー像を主走査方向から約45[°]傾けた姿勢で、副走査方向であるベルト移動方向に所定ピッチで並べたラインパターン群である。このシェブロンパッチPVの付着量は、0.3[mg/cm2]程度である。

そして、シェブロンパッチPV内の各色トナー像を検知することで、各色トナー像における主走査方向(感光体軸線方向)の位置、副走査方向(ベルト移動方向)の位置、主走査方向の倍率誤差、主走査方向からのスキューをそれぞれ検出する。ここで言う主走査方向とは、ポリゴンミラーでの反射に伴ってレーザー光が感光体表面上で位相する方向を示している。

このようなシェブロンパッチPV内のY,C,Mトナー像について、Bトナー像との検知時間差を光学センサ300で読み取っていく。同図では、紙面上下方向が主走査方向に相当し、左から順に、Y,C,M,Bトナー像が並んだ後、これらとは姿勢が90[°]異なっているB,M,C,Yトナー像が更に並んでいる。

基準色となるKとの検出時間差tyk、tmk、tckについての実測値と理論値との差に基づいて、各色トナー像の副走査方向のずれ量、即ちレジストずれ量を求める。そして、そのレジストずれ量に基づいて、書き込み装置5のポリゴンミラー1面おき、即ち、1走査ラインピッチを1単位として、感光体3に対する光書込開始タイミングを補正して、各色トナー像のレジストずれを低減する。また、ベルト両端部間での副走査方向ずれ量の差に基づいて、各色トナー像の主走査方向からの傾き(スキュー)を求める。そして、その結果に基づいて、光学系反射ミラーの面倒れ補正を実施して、各色トナー像のスキューずれを低減する。

以上のように、シェブロンパッチPV内における各トナー像を検知したタイミングに基づいて光書込開始タイミングや面倒れを補正してレジストずれやスキューずれを低減する処理が、色ずれ補正処理である。このような色ずれ補正処理により、温度変化などで各色トナー像の二次転写ベルト9Cに対する形成位置が経時的にずれていくことに起因する画像の色ずれの発生を抑えることができる。

また、低画像面積の画像形成動作が続くと、現像装置内に長時間とどまりつづける古いトナーが増えてくるため、トナー帯電特性が劣化し画像形成に用いると画像品質が悪くなる(現像能力低下、転写性低下)。このような古いトナーが現像装置内に滞留しないように一定のタイミングで感光体の非画像領域に吐き出させ、吐き出し後にトナー濃度が低下した現像装置に新しいトナーを補給して現像装置内をリフレッシュするリフレッシュモードを備えている。

制御部200は、各現像装置のトナー消費量と、各現像装置の動作時間とを記憶しておき、所定のタイミングで、現像装置の所定期間の動作時間に対して、トナー消費量が閾値以下であるか否かを各現像装置について調べる。そして、閾値以下の現像装置について、リフレッシュモードを実行する。

リフレッシュモードが実行されると、感光体3の紙間に対応する非画像形成領域にトナーパターンとしてのトナー消費パターンが作成され、二次転写ベルト9Cに転写される(図5参照)。本実施形態では、このトナー消費パターンの大きさは、主走査方向:330[mm]としている。

トナー消費パターンの付着量は、現像装置の所定期間の動作時間に対するトナー消費量に基づき決定される。

また、各色のトナー消費パターンを下記で示すような大きさ、Y→CまたはM→Bの順に2色を重ねて二次転写ベルト9C上に形成する。

・各色の最大の副走査方向長さ:15[mm]

・各色の最大の主走査方向長さ:330[mm]

トナー消費パターンの副走査方向の長さは、通常の画像形成動作での作像履歴から決定する。そのため、Y,C,M,B色のトナーパターンの副走査方向の長さが、常に15[mm]など一定の長さがあるのではなく、各色で独立にトナーパターンの副走査方向の長さを例えば0〜15[mm]で可変としている。

近年、画質向上のために使用されている小粒径重合トナーと弾性中間転写ベルトの組み合わせにおいては、ベルトクリーニング装置10のクリーニング性を確保することが難しくなってきている。

従来、中間転写ベルト2に形成される各色階調パターン、シェブロンパッチ、トナー消費パターンは、ベルトクリーニング装置10によって回収していた。このとき、ベルトクリーニング装置10は、各色階調パターン、シェブロンパッチ、トナー消費パターンなど未転写トナー像の大量のトナーを中間転写ベルト2から除去しなければならない。

しかしながら、小粒径重合トナーと弾性中間転写ベルトの組み合わせた本実施形態の構成では、極性制御手段とブラシローラとからなるクリーニング装置や、正極性及び負極性それぞれのトナーを除去する2つのブラシローラを備えたクリーニング装置では、未転写トナー像を一度で除去することができなかった。このような場合には、クリーニングしきれなかった中間転写ベルト2上トナーが次のプリント動作時に記録用紙上に転写され、異常画像となる場合があった。

そのため、本複写機1では、二次転写ベルト9Cに各色階調パターン、シェブロンパッチ、トナー消費パターンなどのトナーパターンを転写させ、二次転写ベルトクリーニング装置90で除去する。これにより、ベルトクリーニング装置10には、二次転写残トナーのみの入力となり、ベルトクリーニング装置10に入力されるトナー量を減らすことができる。これにより、ベルトクリーニング装置10でクリーニング不良が発生するのを抑制することができ、異常画像が発生するのを抑制することができる。

一方、二次転写ベルト9Cは、弾性層のないベルトであるので、クリーニング性の確保が容易である。従って、二次転写ベルト9Cに転写されたトナー消費パターンなどのトナーパターンを、二次転写ベルトクリーニング装置90で良好に除去することができる。

また、ベルトクリーニング装置10でトナー消費パターンを除去していた従来構成においては、ベルトクリーニング装置10の負荷を考慮して、ハーフトーン画像でトナー消費パターンを作成していた。しかし、本実施形態では、トナー消費パターンをベタ画像としている。これは、ハーフトーン画像は中間転写ベルト2から二次転写ベルト9Cへの転写率がベタ画像よりも低いからである。トナー消費パターンをベタ画像とすることにより、ベルトクリーニング装置10に入力される転写残トナー量を減らすことができる。これにより、クリーニング性の確保が困難な小粒径重合トナーと弾性中間転写ベルトの組み合わせた本実施形態の構成でも、ベルトクリーニング装置10で良好に中間転写ベルト2上のトナーを除去することができる。

また、階調パターン、シェブロンパッチ、トナー消費パターンなどのトナーパターンを二次転写ベルト9Cに二次転写するときの二次転写バイアスと、トナー像を記録用紙に二次転写するときの二次転写バイアスとをそれぞれ個別に設定するのが好ましい。これは、二次転写ベルトにトナーパターンを二次転写する際に、転写率が良好となる二次転写バイアスと、記録用紙にトナー像を二次転写する際に、転写率が良好となる二次転写バイアスとが互いに異なるからである。従って、トナーパターンを二次転写ベルト9Cに二次転写するときの二次転写バイアスを、トナー像を記録用紙に二次転写するときに良好な転写率となるような二次転写バイアスにすると、転写率が悪くなり、ベルトクリーニング装置10に入力されるトナー量が多くなってしまう。その結果、クリーニング不良となるおそれがある。

これに対し、トナーパターンを二次転写ベルト9Cに二次転写するときの二次転写バイアスと、トナー像を記録用紙に二次転写するときの二次転写バイアスとをそれぞれ個別に設定することで、トナーパターンを二次転写ベルト9Cに二次転写するとき、トナー像を記録用紙に二次転写するときいずれにおいても、ベルトクリーニング装置10に入力される二次転写残トナーを少なくすることができる。これにより、ベルトクリーニング装置10でクリーニング不良が発生するのを抑制することができる。

次に、本実施形態のベルトクリーニング装置10について説明する。

図6は、本複写機1のベルトクリーニング装置10とその周囲とを拡大して示す拡大構成図である。

同図において、ベルトクリーニング装置10は、第一クリーニングユニット100aと、これに対してベルト移動方向下流側で隣り合っている第二クリーニングユニット100bとを有している。また、第二クリーニングユニット100bに対してベルト移動方向下流側で隣り合っているポストクリーニングユニット100cも有している。

第一クリーニングユニット100aの第一ケーシング120a内には、中間転写ベルト2の表面から転写残トナーを除去するクリーニング部材たる第一クリーニングブラシローラ101が配設されている。また、第一クリーニングブラシローラ101に当接しながら回転してブラシローラから転写残トナーを回収する回収部材たる第一回収ローラ102、第一回収ローラ102の表面上から転写残トナーを掻き取る第一掻き取りブレード103なども配設されている。また、第一ケーシング120aには、第一回収ローラ102から掻き取られた転写残トナーを第一ケーシング120aの外に排出する第一搬送スクリュウ110aなども配設されている。また、第一ケーシング120aには、中間転写ベルト2に当接して、第一ケーシング内のトナーが第一ケーシング外へ飛散するのを抑制する入口シール111aと、出口シール112aとが配設されている。

二次転写ベルト9Cで転写し切れなかった二次転写残トナーのほとんど(転写残トナーの約8割)は、正規帯電極性(負極性)と逆極性に帯電している逆帯電トナーである。よって、本実施形態では、正規帯電極性(負極性)の電圧を第一クリーニングブラシローラ101に印加して、中間転写ベルト2上の正極性トナーを静電的除去するよう構成されている。また、第一回収ローラ102には、第一クリーニングブラシローラ101よりも大きな負極性の電圧が印加されている。ベルトクリーニング装置10においては、二次転写残トナー像のほとんどが、第一クリーニングブラシローラ101により除去されるよう、第一クリーニングブラシローラ101に印加する電圧などが設定されている。ただ、この際、トナーが第一クリーニングブラシローラ101から負電荷をもらい、正規の極性(負極性)になるトナーがある。

第二クリーニングユニット100bの第二ケーシング120b内には、第一クリーニングユニット100aと同様、クリーニング部材たる第二クリーニングブラシローラ104、第二回収ローラ105、第二掻き取りブレード106、第二搬送スクリュウ110b、入口シール111b及び出口シール112bが配設されている。

第二クリーニングユニット100bは、第一クリーニングユニット100aで除去できない正規帯電極性(負極性)に帯電した二次転写残トナーと、第一クリーニングブラシローラ101から負電荷をもらい、正規の極性(負極性)になったトナーとを除去する。そのため、トナーの正規帯電極性とは逆極性(正極性)の電圧を第二クリーニングブラシローラ104に印加して、中間転写ベルト2上の負極性トナーを静電的除去するよう構成されている。また、第二回収ローラ105には、第二クリーニングブラシローラ104よりも大きな負極性の電圧が印加されている。

2つのクリーニングブラシローラ(101、104)は、回転自在に支持される金属製の回転軸部材と、これの周面に立設せしめられた複数の起毛からなるブラシ部とを具備しており、その外径はφ15〜16[mm]である。起毛は、内部が導電性カーボンなどの導電性材料からなり、表面部がポリエステルなどの絶縁性材料からなる二層構造の芯鞘構造となっている。これにより、芯は、クリーニングブラシローラ(101、104)に印加されるクリーニングバイアスとほぼ同じ電位になり、トナーを起毛表面に静電的に引き付けることができる。その結果、中間転写ベルト2上のトナーは、クリーニングブラシローラ(101、104)の起毛に捕捉される。

なお、クリーニングブラシローラ(101、104)の起毛を、二層構造の芯鞘構造ではなく、導電性繊維のみで構成してもよい。また、回転軸部材の法線方向に対して傾斜した姿勢で植毛されたいわゆる斜毛にしてもよい。また、負極性のクリーニングバイアスが印加される第二クリーニングブラシローラ104の起毛を芯鞘構造とし、第一クリーニングブラシローラ101の起毛を導電性繊維のみで構成してもよい。負極性のクリーニングバイアスが印加される第一クリーニングブラシローラ101の起毛を導電性繊維のみで構成することで、第一クリーニングブラシローラ101からトナーへの電荷注入を発生し易くすることができる。よって、第一クリーニングブラシローラ101によって、中間転写ベルト2上のトナーを良好に負極性に揃えることができる。一方、第二クリーニングブラシローラ104の起毛を芯鞘構造とすることによって、トナーへの電荷注入を抑制することができ、中間転写ベルト2上のトナーが正極性に帯電するのを抑制する。これにより、第二クリーニングブラシローラ104で、静電的に除去できないトナーが生じるのを抑制できる。

また、2つのクリーニングブラシローラ(101、104)については、中間転写ベルト2に対して1[mm]の食い込み量で食い込ませている。そして、駆動手段によって、当接位置で起毛を、中間転写ベルト2移動方向とは逆方向(カウンター方向)に移動させるようにブラシローラを回転駆動している。当接位置において、起毛をカウンター方向に移動するよう回転させることで、クリーニングブラシローラと中間転写ベルト2との線速差を大きくすることができる。これにより、中間転写ベルト2のある箇所が、クリーニングブラシローラとの当接範囲を抜けるまでの間における起毛との接触確率が増え、良好に中間転写ベルト2からトナーを除去することができる。

各クリーニングブラシローラ101,104は、中間転写ベルト2を挟んでそれぞれクリーニング対向ローラ13,14に対向配置されている。クリーニング対向ローラ13,14も導電性であり、それぞれクリーニングブラシローラ101,104との間にクリーニング電界を形成するために接地されている。

2つの回収ローラ(102、105)としては、何れもSUS(ステンレス鋼)製のローラからなるものを用いている。なお、回収ローラ(102、105)は、次のような機能を発揮できるものであれば、どのような材料からなっていてもかまわない。即ち、クリーニングブラシローラ(101、104)に付着したトナーを起毛と回収ローラとの電位勾配によってクリーニンブラシローラから回収ローラに転位させる機能である。例えば、回収ローラとして、導電性芯金に数[μm]〜100[μm]の高抵抗弾性チューブを被せたり、絶縁コーティングしたりして、ローラ抵抗をlogR=12〜14[Ω・cm]にしたものを用いてもよい。回収ローラとして、SUSローラからなるものを用いることにより、コストダウンや印加電圧を低く抑えることができ、省電力化を図ることができるというメリットがある。一方、ローラ抵抗をlogR=12〜14[Ω・cm]にすることによって、回収ローラへの回収時におけるトナーへの電荷注入を抑制し、トナーが回収ローラの印加電圧の極性と同極性になり、トナー回収率が低下するのを抑制することができる。

図6において、中間転写ベルト上の二次転写残トナーは、中間転写ベルト2の移動に伴って、第一入口シール111aとベルトとの当接部を越え、第一クリーニングブラシローラ101の位置に移送される。第一クリーニングブラシローラ101には、トナーの正規帯電極性(負極性)のクリーニングバイアスが印加されている。中間転写ベルト2と第一クリーニングブラシローラ101の表面電位との電位差で形成される電界により、中間転写ベルト2上の正極性に帯電したトナーが第一クリーニングブラシローラ101のブラシに静電的に吸着する。また、このとき、電荷注入や放電により、ブラシから負の電荷を受け取り一部のトナーは正規極性(負極性)に帯電しベルト上に残る。

第一クリーニングブラシローラ101に転移した正極性のトナーは、第一クリーニングブラシローラ101よりも絶対値が大きな負極性の回収バイアスが印加された第一回収ローラ102との当接位置まで移送される。そして、第一クリーニングブラシローラ101の表面電位と第一回収ローラ102の表面電位との電位差で形成される電界により、第一クリーニングブラシローラ101のブラシ内の転写残トナーが第一回収ローラ102上に静電的に転移する。その後、第一掻き取りブレード103によって第一回収ローラ102の表面から掻き落とされた後、第一搬送スクリュウ110aにより、第一クリーニングユニット100aからトナー貯留部に搬送される。

第一クリーニングブラシローラ101により除去できなかった中間転写ベルト2上の二次転写残トナーは、第二クリーニングブラシローラ104との当接位置に移送される。第二クリーニングブラシローラ104には、トナーの正規帯電極性と逆極性(正極性)の電圧が印加されており、中間転写ベルト2と第二クリーニングブラシローラ104表面電位との電位差で形成される電界により、中間転写ベルト2上の負極性に帯電したトナーを静電的に吸着して第二クリーニングブラシローラ104へ移動させる。その後、第二回収ローラ105に静電転移した後、第二掻き取りブレード106によって第二回収ローラ105上から掻き落とされた後、第二搬送スクリュウ110bにより、第二クリーニングユニット100bからトナー貯留部に搬送される。

本実施形態では、第一クリーニングユニット100aと第二クリーニングユニット100bとで、ほとんどの二次転写残トナーをクリーニングすることができる。しかしながら、正極性のトナーを静電的に除去する第一クリーニングユニット100aと負極性のトナーを静電的に除去する第二クリーニングユニット100bのみ備えたベルトクリーニング装置10の場合、時折、クリーニング不良らしきシミ状の異常画像が生じる場合があった。特に、複数の作像部66のうち、中間転写ベルト2移動方向最上流に配置されたY色作像部66で形成するY色ベタ画像に顕著にシミ状の異常画像が発生した。

本出願人らは、上記シミ状の異常画像について、鋭意研究した結果、時折、各クリーニングブラシローラ(101,104)から中間転写ベルト2へ再付着するトナー(以下、再付着トナーという)があり、その再付着トナーが、シミ状の異常画像として現れていることがわかった。

そこで、本実施形態のベルトクリーニング装置10においては、第二クリーニングユニット100bの中間転写ベルト2の移動方向下流側に、クリーニングブラシローラ(101,104)から中間転写ベルト2に再付着した再付着トナーを除去するためのポストクリーニングユニット100cを設けた。

ポストクリーニングユニット100cは、中間転写ベルト2上の再付着トナーを除去する導電性スポンジからなるポストクリーニングローラ107、ポストクリーニングローラ107に当接しながら回転してポストクリーニングローラからトナーを回収する回収部材たるポスト回収ローラ108、ポスト回収ローラ108の表面上から転写残トナーを掻き取るポスト掻き取りブレード109なども有している。ポストクリーニングローラ107、ポスト回収ローラ108、ポスト掻き取りブレード109は、ポストケーシング120c内に配設されている。ポストケーシング120c内には、ポスト回収ローラ108から掻き取られたトナーをポストケーシング120cの外に排出するポスト搬送スクリュウ110cなども配設されている。また、ポストケーシング120cには、中間転写ベルト2に当接して、ポストケーシング内のトナーがポストケーシング外へ飛散するのを抑制する入口シール111cと、出口シール112cとが配設されている。

ポストクリーニングローラ107には、各クリーニングブラシローラ101,104に印加される電圧の絶対値よりもはるかに大きい正極性の電圧が印加されている。ポスト回収ローラ108には、ポストクリーニングローラ107よりも大きな正極性の電圧が印加されている。また、ポストクリーニングローラ107は、中間転写ベルト2を挟んでクリーニング対向ローラ15に対向配置されている。クリーニング対向ローラ15は導電性であり、ポストクリーニングブラシローラ107との間にクリーニング電界を形成するために接地されている。

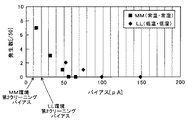

図7は、ポストクリーニングローラ107への印加電圧と、シミ状画像発生枚数との関係を示すグラフである。図7の縦軸の発生数は、M色、C色、B色の全ベタ画像をそれぞれ50枚連続出力した後、Y色全ベタ画像を50枚出力し、出力したY色全ベタ画像を目視で確認し、シミ状の異常画像が確認された枚数である。

図7に示すように、ポストクリーニングローラ107への印加電圧を上げることにより、シミ状異常画像の発生枚数が減少していくことがわかる。特に、ポストクリーニングローラ107を導電性スポンジローラとすることにより、印加電圧を上げることにより、シミ状異常画像の発生数を0にすることができる。上述では、シミ状画像発生枚数でポストクリーニングユニット100cの再付着トナーのクリーニング性およびトナー再付着性を評価しているが、他の評価法でもその傾向に差異はない。

どのくらい大きなバイアスをかければ十分かは、そのマシンの想定ユーザーやシステムによって異なる。また、環境によっても異なる。本実施形態においては、図8に示すように、低温低湿環境においては、第二クリーニングブラシローラ104の電流設定値20[μA]、第一クリーニングブラシローラ101の電流設定値−30[μA]であり、そのとき、ポストクリーニングローラ107の電流値55[μA]で、シミ状異常画像の発生数を0にできた。このとき、ブラシで使用する電流値の絶対値|30|[μA]に対して、ポストクリーニングローラ107で使用する電流値は、|55|[μA]であり、ポストクリーニングローラ107の電流値が、ブラシの電流値に対して1.8倍以上でシミ状異常画像の発生数を0にできた。なお、ここでいう電流値は、クリーニングブラシローラまたはポストクリーニングローラから中間転写ベルトに流れる電流である。

さらに、常温環境下では、第二クリーニングブラシローラ104の電流設定値10[μA]、第一クリーニングブラシローラ101の電流設定値−30[μA]である。このとき、ブラシで使用する電流値の絶対値に対して、100[μA]と3.3倍以上の電流をポストクリーニングローラ107に加えることによりシミ状異常画像の発生数を0にできた。

また、高湿環境も含めて、さらに調べたところ、ブラシの電流値の絶対値より絶対値が10倍以上または30倍以上の電流をポストクリーニングローラ107に流すことで、シミ状異常画像の発生数を0にできた。このように、湿度が高いほど再付着トナーによる異常画像を抑えるに要するポストクリーニングローラ107の電流値は高い値が必要となる。

このように、ポストクリーニングローラ107の電流の絶対値は、少なくとも各クリーニングブラシローラ101,104の電流の絶対値の2倍以上に設定する。また、各環境下で、ポストクリーニングローラ107の電流値を異ならせる。具体的には、装置内に温湿度センサを設け、温湿度センサの検知結果に基づいて、ポストクリーニングローラ107の電流値を変更する。なお、ポストクリーニングローラ107に印加する電圧値を、環境により変更してもよい。

ポストクリーニングローラ107は、回転自在に支持される金属製の回転軸部材と、これの周面を覆う導電性スポンジローラ部とを具備しており、外径がφ15〜16[mm]である。ポスト回収ローラ108は、第一,第二回収ローラ101,104と同様の構成である。

また、先の図7に示すように、ブラシローラの場合は、バイアスを上げることで、シミ状異常画像の発生枚数を減少させることができるが、発生枚数を0にはできなかった。一方、導電性スポンジローラの場合は、バイアスを上げることで、シミ状異常画像の発生枚数を0にできた。ブラシローラの場合は、ブラシに吸着したトナーが、ブラシの根元にまで移動する場合があり、このように、ブラシの根元にまで移動したトナーは、回収ローラでは回収されず、ブラシに残り続ける。このブラシに残り続けたトナーが、何かの拍子に中間転写ベルト2に再付着すると考えられる。よって、ブラシローラの場合は、自ら除去した再付着トナーが、再度、中間転写ベルト2に再付着し、シミ状画像を0にすることができなかったと考えられる。

一方、導電性スポンジローラでは、スポンジローラに吸着したトナーは、スポンジローラの表面付近に留まる。従って、回収ローラで良好に回収され、回収されずにそのまま留まり続けるトナーがほとんど生じないと考えられる。その結果、スポンジローラから中間転写ベルト2に再付着するトナーが生じず、ベルトクリーニング装置10を抜けた中間転写ベルト2上に再付着トナーが付着することがなく、シミ状画像の発生を0にできたと考えられる。

また、本実施形態では、ポストクリーニングローラ107として、スポンジローラを用いたが、ゴムローラ,金属ローラなど、表面が平面状のローラでもよい。ゴムローラ,金属ローラなどの表面平面状のローラとしても、ポストクリーニングローラ107の表面にのみトナーが付着する。よって、ポストクリーニングローラ107で除去したトナーをポスト回収ローラ108で良好に回収することができ、ポスト回収ローラ108で回収されずにそのまま留まり続けるトナーが生じるのを抑制できる。これにより、ポストクリーニングローラ107で除去した再付着トナーが、ポストクリーニングローラから再度、中間転写ベルト2に付着するのを防止することができ、シミ状異常画像の発生枚数を0にすることができる。

本実施形態では、ポストクリーニングローラ107に印加する電圧の極性を正極性にしている。これにより、ポストクリーニングローラ107に印加する電圧の極性と、第二クリーニングブラシローラ104に印加する電圧の極性を同極性にできる。その結果。第二クリーニングブラシローラ104とポストクリーニングローラ107との間の電位差を第二クリーニングブラシローラ104の印加電圧の極性とポストクリーニングローラ107の印加電圧の極性を互いに異ならせた場合に比べて電位差を小さくすることができる。よって、第二クリーニングブラシローラ104とポストクリーニングローラ107との間で電圧のリークが生じるのを抑制することができる。また、ポストクリーニングローラ107に印加する電圧の極性を正極性とすることで、第二クリーニングブラシローラ104で取り切れなかったわずかな負極性トナーも除去することができる。

また、本実施形態では、ポストクリーニングローラ107に正極性の電圧を印加しているが、負極性の電圧を印加してもよい。図9の×印で示ように、ポストクリーニングローラ107に+1500Vの電圧を印加した場合、シミ状画像の発生が50枚中17枚と14枚であり、平均15.5枚であった。図9の▲印で示すように、ポストクリーニングローラ107に−1500Vの電圧を印加した場合、シミ状画像の発生が50枚中22枚と10枚であり、平均16枚であった。このように、正極性のバイアスを印加した場合と、負極性を印加した場合とで、シミ状画像の平均発生枚数に大きな違いがなく、同等のクリーニング性の傾向であった。なお、図9の縦軸の発生数は、高温・高湿環境下で、M色、C色、B色のベタ画像を50枚連続出力した後、Y色ベタ画像を50枚出力し、出力したY色ベタ画像を目視で確認し、シミ状の異常画像が確認された枚数である。このように、ポストクリーニングローラ107に負極性の電圧を印加した場合と、正極性の電圧を印加した場合とでクリーニング性能に差はない。よって、印加する電圧の極性に関係なく、大きな電圧を印加することにより、再付着トナーをポストクリーニングローラ107で良好に除去できると考えられる。従って、ポストクリーニングローラ107に大きな負極性の電圧を印加しても、ベルトクリーニング装置を通過した中間転写ベルト上に再付着トナーが存在するのを抑制することができる。

なお、第一,第二クリーニングユニット100a,100bのクリーニング部材を、導電性スポンジローラにすれば、再付着トナーが生じることなく、ポストクリーニングユニット100cを無くすことができるとも考えられる。しかし、第一,第二クリーニングユニット100a,100bのクリーニング部材を、導電性スポンジローラにすると、二次転写残トナーを良好に除去できない。これは、導電性スポンジローラの場合は、ブラシローラに比べて、中間転写ベルトとクリーニング部材とのクリーニングニップを十分に稼げないからである。その結果、中間転写ベルト2上の二次転写残トナーのクリーニング部材への静電吸着の機会を十分に得ることができず、二次転写残トナーを、良好に除去できない。従って、第一,第二クリーニングユニットのクリーニング部材として、ブラシローラを用いることにより、二次転写残トナーを良好に除去できる。一方、クリーニングブラシローラから中間転写ベルト2に再付着する再付着トナーは、散発で、そのトナー量も二次転写残トナーに比べて少ない。従って、導電性スポンジローラにして、クリーニングニップがブラシローラよりも狭くても、再付着トナーを十分に除去することできる。

また、導電性スポンジローラからなるポストクリーニングローラ107の平均セル径は、150[μm]以下が好ましい。

図10は、セル径が386[μm]〜795[μm]の導電性スポンジローラを用いた比較例1と、平均セル径150[μm]以下の導電性スポンジローラを用いた実施例1〜4とのシミ状画像発生枚数を調べたデータである。なお、実施例1〜4は、セル径は、99〜134[μm]である。

図10の縦軸は、高湿・高温環境(H・H環境)において、M色、C色、B色の全ベタ画像をそれぞれ50枚連続出力する動作を所定回数(0〜5回)行った後、Y色ベタ画像を50枚出力し、出力したY色ベタ画像を目視で確認し、シミ状の異常画像が確認された枚数である。横軸の「スタート」とは、Y色ベタ画像を50枚出力し、出力したY色ベタ画像を目視で確認した結果である。また、「KCMベタ×1」は、M色、C色、B色の全ベタ画像をそれぞれ50枚連続出力する動作を1回行った後、Y色全ベタ画像を50枚出力し、出力したY色全ベタ画像を目視で確認した結果である。また、「KCMベタ×5」は、M色、C色、B色の全ベタ画像をそれぞれ50枚連続出力する動作を5回行った後、Y色全ベタ画像を50枚出力し、出力したY色全ベタ画像を目視で確認した結果である。実施例1〜4は、ポスクリーニングローラの直径、アスカーC硬度、回収ローラの直径などを異ならせている。

図10に示すように、セル径が150[μm]以下の実施例1〜4においては、いずれもシミ状画像の発生枚数を6枚以下に抑えることができた。一方、セル径を386[μm]〜795[μm]の比較例1においては、シミ状画像の発生枚数が、いずれにおいても、6枚以上発生していた。これは、以下の2つの理由からと考えられる。一つ目は、セル径の大きい比較例1では、中間転写ベルト上の再付着トナーが、ポストクリーニングローラ107に吸着することなく、抜けてしまい再付着トナー除去性能が低下したこと。また、セル径が大きくなることにより、スポンジローラの内部に移動したトナーが多くなり、ポスト回収ローラ108で回収されずに、そのままスポンジローラに残り続けるトナーが多くなる。その結果、ポストクリーニングローラから中間転写ベルトにトナーが再付着するトナーが多くなったこと。この2つの要因から、セル径が大きなスポンジローラでは、再付着トナーによる異常画像であるシミ状画像の発生を十分に抑制できなかったと考えられる。

一方、セル径を150[μm]以下とした実施例1〜4においては、中間転写ベルト上の再付着トナーをポストクリーニングローラ107に良好に接触させることができ、中間転写ベルト上の再付着トナーをポストクリーニングローラ107に良好に吸着させることができる。さらに、吸着したトナーがセルの奥深くまで移動するのを抑制することができ、ポスト回収ローラ108で良好に回収することができる。これにより、再付着トナーによるシミ状画像を良好に抑制できた。

スポンジローラからなるポストクリーニングローラ107を、中間転写ベルト2との当接位置において、表面移動方向が、中間転写ベルト移動方向と同じ方向となるように回転(以下、順回転という)させるのが好ましい。これは、スポンジローラは、ブラシローラに比べて回転負荷が大きい。このため、第一、第二クリーニングブラシローラと同様、中間転写ベルトとの当接位置において、表面移動方向が中間転写ベルト移動方向とは逆方向となるようにポストクリーニングローラ107を回転(以下、逆回転という)させると、以下の不具合が生じる。すなわち、中間転写ベルト2を駆動する中転駆動モータや、ポストクリーニングローラ107などを駆動するCL駆動モータを、高価な定格トルクの大きな駆動モータを用いる必要が生じ、装置のコストアップに繋がるという不具合である。また、ポストクリーニングローラ107を順回転させても、逆回転させてもクリーニング性に差はなく、いずれの場合においても、作像部66へ再付着トナーが移動することがなく、シミ状画像が発生することはなかった。このようなことから、ポストクリーニングローラ107を順回転させるのが好ましい。

図11は、ポストクリーニングローラ107と中間転写ベルト2との線速差と、中間転写ベルト2を駆動する中転駆動モータのトルクとの関係を示すグラフである。図12は、ポストクリーニングローラ107と中間転写ベルト2との線速差と、ベルトクリーニング装置10の各回収ローラ、各クリーニングローラを回転駆動するCL駆動モータのトルクとの関係を示すグラフである。

図11、図12の線速差は、(ポストクリーニングローラの線速/中間転写ベルトの線速)×100である。また、ポストクリーニングローラ107は、順回転である。

図11に示すように、ポストクリーニングローラ107の線速を、中間転写ベルト2の線速よりも1%を超えて遅くすると、常温・常湿(MM)環境下において、中転駆動モータのトルクが、定格トルク付近まで上昇することがわかる。また、図12に示すように、ポストクリーニングローラ107の線速を、中間転写ベルト2の線速よりも1%を超えて速くすると、低温・低湿(LL)環境下において、CL駆動モータのトルクが、定格トルク付近まで上昇することがわかる。

この図11、図12からわかるように、ポストクリーニングローラ107の線速を、線速差100%に対して±1%以下に抑えるのが好ましい。特に、ポストクリーニングローラ107を、中間転写ベルト2に対して連れ回りする構成とすれば、ポストクリーニングローラ107を回転駆動させる駆動伝達機構などが不要となる。その結果、部品点数を削減することができ、装置のコストダウンを図ることができ、好ましい。一方、ポストクリーニングローラ107をCL駆動モータで回転駆動させることにより、中間転写ベルト2と連れ回りする場合に比べてポストクリーニングローラ107を安定して回転させることができるというメリットがある。

図13は、ポストクリーニングローラ107の中間転写ベルト2に対する食い込み量と、シミ状異常画像発生枚数との関係を調べたグラフである。シミ状異常画像発生枚数は、高温・高湿環境下で、M色、C色、B色のベタ画像を50枚連続出力した後、Y色ベタ画像を50枚出力し、出力したY色ベタ画像を目視で確認し、シミ状の異常画像が確認された枚数である。

図13からわかるように、データのバラツキを考慮すると食い込み量0.5mmのときと、0.05mmのときとで印加バイアスとシミ状画像発生枚数との関係に差異はなかった。駆動負荷の観点からは、食い込み量は少ないほど良いが、食い込み量のバラツキを考慮すると、0.05〜0.35mmが実使用上は望ましい範囲である。もっともトルクについてはモータ定格をあげればよいので、再付着トナーによるシミ状異常画像発生の防止という観点からは少なくとも0.05mm〜0.5mmの食い込み量では大差なく使用可能である。

また、本出願人は、アスカーC硬度が28度のスポンジローラと、アスカーC硬度が45度のスポンジローラとを用いて、上述と同様のシミ状異常画像発生枚数を調べた。その結果、アスカーC硬度で28度と45度とでシミ状異常画像発生枚数と印加バイアスとの関係に差異はなく、先の図13に示したグラフと同様な関係であった。駆動負荷の観点や、ポストクリーニングローラをポスト回収ローラ108に対して潰しながらセットするセット性の観点からは、ポストクリーニングローラは、やわらかいほうが望ましい。再付着トナーによるシミ状異常画像発生の防止という観点からは少なくともアスカーC硬度が28度〜45度では大差なく使用可能である。本実施形態では、ポストクリーニングローラ107のアスカーC硬度を35度にした。アスカー硬度を35度とすることで、量産バラツキを含めてもポストクリーニングローラ107のアスカー高度28度以上45度以下にすることができる。

ポスト回収ローラ108は、第一、第二回収ローラ102、105と同様、ステンレス鋼(SUS)ローラであり、第一、第二回収ローラ102、105と同様の構成を採用することができる。もちろん、ポスト回収ローラ108も、ポストクリーニングローラ107に付着したトナーをポスト回収ローラ108との電位勾配によってローラから回収ローラに転位させる機能さえ発揮できれば、どのような材料からなっていてもかまわない。ポスト回収ローラ108も、導電性芯金に数[μm]〜100[μm]の高抵抗弾性チューブを被せたり、あるいはさらに絶縁コーティングしたりして、ローラ抵抗をlogR=12〜14[Ω・cm]にしたものを用いてもよい。

また、駆動負荷の観点から、ポスト回収ローラ108は、ポストクリーニングローラ107に連れ回る構成とするのが好ましい。ポスト回収ローラとスポンジローラであるポストクリーニングローラ107との当接圧は、ブラシローラに比べて強くなり駆動負荷が高くなる。また、当接圧が強いので、回収ローラが金属ローラでも安定して連れ回りすることができる。これにより、ポスト回収ローラ108を駆動する駆動機構が不要となり、部品点数を削減することができ、装置のコストダウンを図ることができる。もちろん、駆動モータからポスト回収ローラへ駆動力を伝達してポスト回収ローラを回転駆動させてもよい。

上述したように、ポストクリーニングローラ107には、第二クリーニングブラシローラ104から中間転写ベルト2に再付着した再付着トナーおよび第二クリーニングブラシローラで除去しきれなかったごく少量の負極性トナーが移送される。ポストクリーニングローラ107に移送されてきたごく少量の負極性トナー及び再付着トナーは、トナーの正規帯電極性とは逆極性の電圧が印加されているポストクリーニングローラ107に静電的に付着する。そして、ポスト回収ローラ108により回収され、ポストトナー掻き取りブレード109により、ポスト回収ローラ108から掻き落とされる。ポスト掻き取りブレード109によってポスト回収ローラ108上から掻き落とされた後、ポスト搬送スクリュウ110cにより、ポストクリーニングユニット100cからトナー貯留部に搬送される。

各クリーニングブラシローラ101,104の条件は、次の通りである。

・ブラシ材質:導電性ポリエステル(第一ブラシは、繊維表面に導電性物質がある構造、第二ブラシは、繊維内部に導電性カーボンを内包し、繊維表面はポリエステル、いわゆる芯鞘構造。いずれも東英産業(株)等のブラシメーカーにて入手できる。)

・ブラシ抵抗:106〜108[Ω]

・ブラシ植毛密度:6万〜15万[本/inch2]

・ブラシ繊維径:約25〜35[μm]

・ブラシ先端の毛倒れ処理:なし

・ブラシ径φ:14〜20[mm]

・中間転写ベルト2へのブラシ繊維喰い込み量:1〜1.5[mm]

ポストクリーニングローラ107の条件は、次の通りである。

・クリーニングローラ材質:導電性ポリウレタン(株式会社ヤマウチ製)

・径φ:14〜20[mm]

・抵抗:107.25±0.25[Ω]

・硬度:アスカC35度

・中間転写ベルト食い込み量:0.05[mm]〜0.4[mm]

第一クリーニングブラシローラへの印加電圧は、中間転写ベルト2に二次転写残トナーが入力されたとき、逆極性帯電トナーが無くなるように設定されている。具体的には、実験により第一ブラシ通過後のトナーをエア吸引し、ファラデーケージ等に入れて測定したり、クリーニング後のトナー付着を調べて決定する。

また、第二クリーニングブラシローラ104は、中間転写ベルト2上のトナーがクリーニングできるように設定されている。また、ブラシ植毛密度、ブラシ抵抗、繊維径、印加電圧、繊維種類、ブラシ繊維喰込量はシステムによって最適化できるため、これに限らない。また、使用できる繊維の種類としては、ナイロン、アクリル、ポリエステルなどがある。

各回収ローラ102,105,108の条件は、次のとおりである。

・回収ローラ芯金材質:SUS303

・回収ローラへのブラシ繊維喰い込み量:1〜1.5[mm]

ローラ食い込み量:0.5mm

回収ローラ材質、ブラシ繊維喰込量、印加電圧はシステムによって最適化できるため、これに限らない。

各掻き取りブレード103,106,109の条件は次の通りである。

・回収ローラ芯金材質:SUS304

・ブレード当接角度:20[°]

・ブレード厚み:0.1[mm]

・回収ローラへのブレード喰い込み量:0.5〜1.5[mm]

ブレード当接角度、ブレード厚み、回収ローラへの喰い込み量は、システムによって最適化できるため、これに限らない。

また、ベルトクリーニング装置10では、各回収ローラ102,105,108、各クリーニングブラシローラ101,104,ポストクリーニングローラ107に電圧を印加しているが、回収ローラにのみ電圧を印加する構成でもよい。

この場合は、クリーニングブラシローラ101,104、ポストクリーニングローラ107の抵抗等による電位降下によって、回収ローラとの接触部を介する形態で、回収ローラに印加されたバイアス電圧よりも幾分低いバイアス電圧がクリーニングブローラ101,104、ポストクリーニングローラ107に印加されている状態となる。これにより、回収ローラとクリーニングブラシローラとの間、ポストクリーニングローラとポスト回収ローラとの間に電位差が形成され、回収ローラ方向へ電位勾配に回収ローラへトナーを静電的に移動させることができる。

なお、クリーニングが最良となるクリーニング電流は、クリーニングブラシローラ101,104,ポストクリーニングローラ107それぞれと中間転写ベルト2との当接箇所を流れる目標電流である。表1に、目標電流値の一例を示す。表1の1stが第一クリーニングブラシローラ101、2ndが第二クリーニングブラシローラ104、3rdがポストクリーニングローラ107を意味する。本実施形態では第一クリーニングブラシローラ101は定電圧に設定している。これは、電流制御上の理由であり、本来は電流設定が望ましい。( )はそれぞれ参考値である。

実施形態でのプロセス線速は、350[mm/s]とする。もちろん、100〜800[mm/s]のプロセス線速に対応可能である。

目標電流は線速に比例させた値とすればよい。例えば、プロセス線速が350[mm/s]の半分である175[mm/s]の場合は、目標電流値をプロセス線速350[mm/s]の半分にすればよい。また、プロセス線速が350[mm/s]の2倍である700[mm/s]の場合は、目標電流値をプロセス線速350[mm/s]の2倍にすればよい。

また、第二クリーニングブラシローラ104の植毛密度を第一クリーニングブラシローラ101に比べて少なくし、1.5万〜2万[本/inch2]とするのがより好ましい。

下記表2は、第二クリーニングブラシローラ104のブラシ植毛密度・ブラシ太さを異ならせて実験を行った結果を示すものである。

上記表2は、シミ状異常画像が発生しやすい高温・高湿環境で、M色、C色、B色の全ベタ画像をそれぞれ50枚連続出力する動作を3回行った後、Y色全ベタ画像を50枚出力し、出力したY色全ベタ画像を目視で確認し、シミ状の異常画像が確認された枚数である。また、第一クリーニングブラシローラ101には、−1400[V]、第二クリーニングブラシローラ104には、1200[V]、ポストクリーニングローラ107には、2500[V]印加した。

上記表2に示すように、第二クリーニングブラシローラ104のブラシ植毛密度を第一クリーニングブラシローラ101よりも低くすることにより、再付着トナーが要因のシミ状異常画像の発生枚数が抑えられていることがわかる。これは、植毛密度を低くすることで、起毛の数が少なくなり、ブラシが抱え込むトナー量が減り、第二クリーニングブラシローラ104から中間転写ベルト2に再付着する再付着トナー量が減ったためと考えられる。また、実験環境などを変更して同様な実験を行ったが、第二クリーニングブラシローラ104として、14デニール、2万[本/inch2]のブラシを用いることで、シミ状画像の発生を抑えることができた。

なお、当接位置でブラシがなるべく隙間なく中間転写ベルト2に接触するようできる限り太くするのが好ましい。当接位置でブラシがなるべく隙間なく中間転写ベルト2に接触することで、中間転写ベルト2上の二次転写残トナーを確実にブラシに接触させることができ、良好に二次転写残トナーを除去することができる。

図14は、ブラシ植毛密度と、ブラシ太さとの相関関係を調べたグラフである。

図14から、植毛密度1万5千〜2万[本/inch2]については、近似的に以下の式のような関係があるようである。

ブラシ太さ(デニール)=−0.0032×植毛密度(本/inch2)+78

ただ、ブラシ太さは、この式より太くてもクリーニング性が向上するので構わない。

図15は、クリーニングブラシローラ,ポストクリーニングローラに印加されるバイアス、各回収ローラに印加されるバイアスのオンオフタイミングを示したタイミングチャートである。なお、図15の第一クリーニングバイアスは、第一クリーニングブラシローラ101に印加するバイアスであり、第二クリーニングバイアスは、第二クリーニングブラシローラ104に印加するバイアスであり、第三クリーニングバイアスは、ポストクリーニングローラ107に印加するバイアスである。また、第一回収バイアスは、第一回収ローラ102に印加するバイアスであり、第二回収バイアスは、第二回収ローラ105に印加するバイアスであり、第三回収バイアスは、ポスト回収ローラ108に印加するバイアスである。

感光体と中間転写ベルト2の接触、中間転写ベルト2と二次転写ベルト9Cとの接触は、感光体等の駆動前に行う。なお、感光体等の駆動開始後に接触させてもよいが、転写バイアス印加前である必要がある。上図のように、3つのクリーニングバイアス、回収バイアスは、一次転写,二次転写バイアスがかかったあと、すべて同時に印加するように制御される。これは、ポストクリーニングローラ107,クリーニングブラシローラ101,104からの電流が中間転写ベルト2を介して他のブラシやローラに流れ込み干渉しあうため、なるべく同時に印加し、極端な電位差を生じさせないためである。同じ理由で、各バイアスは、いきなり立ち上げることをせず、例えば300[v]くらいの幅で小幅に数十msec単位で上げていくことが望ましい。クリーニングバイアス等の設定においても、このタイミングで設定を開始する。

本複写機1では、電源投入時あるいは所定枚数のプリントを行うたびに行われるプロセスコントロール時以外にも、ベルトクリーニング装置10の印加電圧の設定変更処理を行う。詳しくは、温湿度センサの測定値が、前回の設定変更処理時に記録した温湿度の測定値と比較して所定値以上変化したときに、電圧設定値の設定変更処理を行う。

例えば、温度変化が10[℃]以上または湿度変化が50[%]以上のときは、第二クリーニングブラシローラ104とポストクリーニングローラ107について、設定変更処理を実行して、現在の温湿度測定値に対応した設定テーブルの目標電流値となるように印加電圧の設定変更を行う。

なお、本実施形態では、温湿度環境を3つに大別して3種類の設定値を持つ例であるが、より細かく対応するために温湿度環境をもっと細かく区分して3種類以上の設定値を持つようにしても良い。

図16は、ベルトクリーニング装置10が備える電源部を示す概略構成図である。

ベルトクリーニング装置10の印加電圧の設定変更処理は、中間転写ベルト2及びベルトクリーニング装置10を駆動し、且つ、ベルトクリーニング装置10に対してトナー入力が無い状態で行う。ここで、本実施形態においては、各クリーニングブラシローラ101,104,ポストクリーニングローラ107や、各回収ローラ102,105,108の印加電圧の電圧設定値の変更を同時に行う。そのため、各クリーニングローラ101,104,107、各回収ローラ102,105,108のそれぞれに接続された6つの電源130,131,132,133,、134,135から所定の電圧を印加する。

ここで、制御を簡素化するため、第一クリーニングブラシローラ101及び第一回収ローラ102には各環境に応じた一定電圧を電源から印加する。このため、第一クリーニングブラシローラ101に電圧を印加する第一クリーニング電源部130や、第一回収ローラ102に電圧を印加する第一回収電源部131には、各電源部の電源に流れる電流を検出する検知部を備えていない。

一方、第二クリーニングブラシローラ104に電圧を印加する第二クリーニング電源部132は、電源132aと、電源132aに流れる電流値IB2を検出する検知部132bとを備えている。また、第二回収ローラ105に電圧を印加する第二回収電源部133にも、電源133aと電源133aを流れる電流値IC2を検出する検知部133bとを備えている。

さらに、ポストクリーニングローラ107に電圧を印加する第三クリーニング電源部134は、電源134aと、電源134aに流れる電流値IB3を検出する検知部134bとを備えている。また、ポスト回収ローラ108に電圧を印加する第三回収電源部135にも、電源135aと電源135aを流れる電流値IC3を検出する検知部135bとを備えている。

電流値IB2と電流値IC2との合計値IT2(IB2+IC2)、及び、電流値IB3と電流値IC3との合計値IT3(IB3+IC3)が、それぞれ目標電流値となるような電圧を特定する。そして、各クリーニングローラ104,107や、各回収ローラ105,108の印加電圧の電圧設定値を同時に変更する。

以後の作像動作では、次に電圧設定値の変更が行われるまでは、この設定値が用いられる。

図17に、電圧設定値変更処理の一例のフローチャートを示す。

なお、図17においては、各クリーニングユニット100b,100cに対して同時に同じ電圧設定値変更処理を実施するため、各クリーニングユニット100b,100cの区別をすることなく表記している。また、以下においては、ポストクリーニングローラ107と第二クリーニングブラシローラ104を特に区別しない場合は、「クリーニングローラ」とする。電圧設定値の設定変更時に、各クリーニングローラ104,107や、各回収ローラ105,108に対して、最初に印加する電圧は、前回電圧設定変更したときの電圧を初期値として記憶しておき、それを読み出して行う。先の表1の電圧値が、前記初期値の一例である。

これは、設定したい電圧からかけ離れた電圧を印加すると、中間転写ベルト2を伝わりクリーニングローラ間を流れる電流が大きくなって、各クリーニングローラ101,104,107や中間転写ベルト2の劣化が加速してしまうためである。

まず、プリンタ内の温湿度センサの測定値に基づいて、上記表1に示した設定テーブルから前記測定値に対応した温湿度環境の目標電流値を読み出す(S1)。ついで、第一クリーニングバイアス,第一回収バイアスを印加する(S1‘)。

次に、各クリーニングローラ104,107、各回収ローラ105,108のそれぞれに接続された4つの電源132a,133a,134a,135aから所定の電圧を印加する(S2)。

なお、この際、各クリーニングローラ104,107に印加する電圧VB2、電圧VB3は、前述したように記憶させておいた前回電圧設定変更したときの電圧を初期値として読み出したものを用いる。また、各回収ローラ105,108に印加する電圧VC2,電圧VC3としては、電圧VB2、電圧VB3よりも400[V]高い電圧を用いる。

そして、各クリーニングローラ104,107に電圧を印加する132a,134aを流れる電流値IB2,IB3を検出する。同様に、各回収ローラ105,108に電圧を印加する電源133a,135aを流れる電流値IC2,IC3を検出する。また、これら検出された電流値から、電流値IB2と電流値IC2との合計値IT2(IB2+IC2)、及び、電流値IB3と電流値IC3との合計値IT3(IB3+IC3)を求める(S3)。

そして、合計値IT2,IT3が、目標電流値の80[%]以上、目標電流値の120[%]以下の範囲内にあるか判断する(S4)。

合計値IT2,IT3が、目標電流値の80[%]以上、目標電流値の120[%]以下の範囲内にあれば(S4でYES)、そのときの電圧VB2,VB3、電圧VC2,VC3を電圧設定値として決定する(S5)。これにより、一連の電圧設定変更処理を終了する(S6)。

一方、合計値IT2,IT3が、目標電流値の80[%]以上、目標電流値の120[%]以下の範囲内でなければ(S4でNO)、合計値IT2,IT3が、目標電流値の下限よりも小さいか判断する(S7)。

合計値IT2,IT3が、目標電流値の下限よりも小さい場合は(S7でYES)、電圧VB2,VB3よりも100[V]高い電圧を求め、これを電圧VB'2,VB'3をする。また、この電圧VB'2,VB'3よりも400[V]高い電圧を求め、これを電圧VC'1,VC'2,VC'3とする(S8)。

逆に、合計値IT2,IT3が、目標電流値の下限よりも大きい場合は(S7でNO)、電圧VB2,VB3よりも100[V]低い電圧を求め、これを電圧VB'2,VB'3をする。また、この電圧VB'2,VB'3よりも400[V]高い電圧を求め、これを電圧VC'2,VC'3とする(S9)。

そして、各クリーニングローラ104,107にVB'2,VB'3を印加し、各回収ローラ105,108に電圧VC'2,VC'3を印加する(S10)。その後、電流値IB2,IB3及び電流値IC2,IC3を検出し、上述したような一連の制御を繰り返し行う。

また、本実施形態において、電流値の検出は、電圧印加後、第二クリーニングブラシローラ104とポストクリーニングローラ107が共に一回転以上してからのタイミングで行なう。本願発明者が検討した結果、最初の1周においては、ブラシやローラの電流がその後と変化することが判明したからである。したがって、ブラシ,ローラが最初の一回転をしている間に設定動作を行なうとかえって設定に手間がかかり望ましくないのである。また、ブラシ,ローラは、わずかではあるが径のばらつきなどによるベルトへの食い込み量バラツキ,作成時の抵抗バラツキがあるので、電流の測定もブラシまたはローラ一回転分は行なう。具体的には、中間転写ベルト駆動ONから(ブラシまたはローラの外周長÷ブラシまたはローラの回転速度)の時間にデータサンプルを待った後、データサンプルを例えばCPUのクロックに応じて10[msec]単位で電流値を読み取り、その平均を求める。

また、電流値の検出は、一次転写バイアス、二次転写バイアスをONとし、一次転写バイアス、二次転写バイアスが加わった中間転写ベルト2が、クリーニングローラ104,107を通過する状態で行うのが好ましい。これは、中間転写ベルト2に一次転写バイアスや二次転写バイアスが加わることで、中間転写ベルトの抵抗が変化する場合があるからである。よって、このようにして電流値の検出を行うことで、中間転写ベルト2の抵抗の変化を考慮して各バイアスの設定を行うことができ、より高い精度でバイアスの設定ができる。

これらの電流測定は、設定時のみならず、画像出力中に行なってもよい。画像出力中に電流測定をすると、クリーニング不良が発生したとき、サービスマンが原因特定をするのに大変便利である。クリーニング不良発生時、そもそも狙いの電流が流れていないようであれば、狙いの電流が流れるように電圧設定を変えてやればよい。電流が狙い通りであれば、ブラシの欠損等、別の原因が考えられ、早期に原因解明が可能となる。

画像出力時の電流測定は、上記の検知部132b,134bにより、電圧設定時と同じ動作を画像出力と同じタイミングで実行すればよい。具体的には、サービスマンが操作パネルを操作して、電流測定モードを実行する。電流測定モードが実行されると、画像出力と同期するタイミング、たとえば、レジストローラONタイミングと同期して、線速から計算される画像を二次転写した後の領域がクリーニングローラにかかるタイミングで電流検知を開始する。そして、クリーニングローラ一周分サンプルして平均し、画像形成装置の操作パネル等に表示する。

以上に説明したものは一例であり、本発明は、以下の態様毎に特有の効果を奏する。

(態様1)

表面移動する中間転写ベルト2などの被清掃体上のトナーを除去するクリーニングブラシローラ(101,104)などのクリーニング部材を備えたクリーニング装置において、前記クリーニング部材よりも被清掃体表面移動方向下流側に配置され、表面移動する被清掃体上のトナーを除去するポストクリーニングローラ107などの下流側クリーニング部材と、前記下流側クリーニング部材に付着したトナーを回収するポスト回収ローラ108などの回収部材とを備え、前記下流側クリーニング部材の表面部を、表面が平滑な部材または多孔質部材で構成した。

本出願人は、上述したように、鋭意研究により、クリーニングブラシローラから中間転写ベルトへトナーが再付着する理由を突き止めた。すなわち、クリーニングブラシローラにより除去したトナーの一部は、ブラシ繊維間に入り込む。このブラシ繊維間に入り込んでしまったトナーの一部は、回収部材などにより回収されずに、クリーニングブラシに留まり続ける。このクリーニングブラシに留まり続けたトナーが、中間転写ベルト2などの被清掃体との当接位置で、何かの拍子でブラシ繊維から離脱し、被清掃体に付着することを突き止めたのである。

そこで、(態様1)によれば、クリーニングブラシローラ(101,104)などのクリーニング部材よりも中間転写ベルト2などの被清掃体表面移動方向下流側に配置されたポストクリーニングローラ107などの下流側クリーニング部材の表面部を、表面が平滑な部材または多孔質部材で構成しあた。これにより、上流側のクリーニング部材から被清掃体に再付着したトナーは、下流側クリーニング部材により除去される。下流側クリーニング部材により除去された再付着トナーは、表面付近に留まる。これにより、回収部材により良好に回収され、下流側クリーニング部材に留まり続けるトナーが生じるのを抑制することができる。その結果、回収部材を通過した後の下流側クリーニング部材には、トナーがほとんど付着しておらず、再度、被清掃体との当接位置へ移動したときに、回収部材で回収されずに留まり続けたトナーが、中間転写ベルト2に再付着する現象が生じるのを抑制することができる。

これにより、クリーニング装置を通過した被清掃体表面上に、クリーニング部材から再付着したトナーが存在するのを抑制することができ、シミ状の異常画像が生じるのを抑制することができる。

(態様2)

(態様1)において、クリーニングブラシローラ(101,104)などのクリーニング部材およびポストクリーニングローラ107などの下流側クリーニング部材は、所定の極性の電圧が印加されて、中間転写ベルト2などの被清掃体上のトナーを静電的に除去するものであり、下流側クリーニング部材に印加する電圧の絶対値を、クリーニング部材に印加する電圧の絶対値よりも大きくした。

これによれば、図7,図8を用いて説明したように、ポストクリーニングローラ107などの下流側クリーニング部材により、良好に再付着トナーを除去することができる。これにより、クリーニング装置を通過した中間転写ベルト2などの被清掃体表面に再付着トナーが付着するのを抑制することができ、シミ状の異常画像が生じるのを抑制することができる。

(態様3)

(態様2)において、ポストクリーニングローラ107などの下流側クリーニング部材への印加電圧の極性を、トナーの正規帯電極性と逆極性にした。

これによれば、図7,図8に示したように、ポストクリーニングローラ107などの下流側クリーニング部材にトナーの正規帯電極性(負極性)と逆極性の電圧を印加することにより、再付着トナーが要因のシミ状異常画像発生数を0にできた。

(態様4)

(態様1)乃至(態様3)いずれかにおいて、ポストクリーニングローラ107などの下流側クリーニング部材を、中間転写ベルト2などの被清掃体との当接位置において、被清掃体と同方向に表面移動するように回転するローラとした。

これによれば、実施形態で説明したように、ポストクリーニングローラ107などの下流側クリーニング部材を当接位置において、被清掃体と逆方向に表面移動するよう回転させた場合に比べて、駆動トルクを低減することができる。

(態様5)

(態様4)において、ポストクリーニングローラ107などの下流側クリーニング部材は、中間転写ベルト2などの被清掃体の表面に連れ回る。

これによれば、ポストクリーニングローラ107などの下流側クリーニング部材を回転駆動させる駆動手段が不要となり、部品点数を削減することができ、装置のコストダウンを図ることができる。

(態様6)

(態様4)または(態様5)において、ポストクリーニングローラ107などの下流側クリーニング部材を、中間転写ベルト2などの被清掃体に対して、99%以上、101%以下の線速差で回転させた。

これによれば、実施形態で説明したように、中間転写ベルト2などの被清掃体の駆動トルクおよびポストクリーニングローラ107などの下流側クリーニング部材の駆動トルクを抑えることができる。これにより、被清掃体を駆動させる駆動モータおよび下流側クリーニング部材を駆動させる駆動モータとして定格トルクの低い安価なモータを用いることが可能となり、装置のコストダウンを図ることができる。

(態様7)

(態様1)乃至(態様6)いずれかにおいて、ポストクリーニングローラ107などの下流側クリーニング部材の中間転写ベルト2などの被清掃体に対する食い込み量を、0.05mm以上、0.5mm以下とした。

これによれば、図13を用いて説明しように、食い込み量0.05mm以上、0.5mm以下の範囲では、下流側クリーニング部材への印加バイアスとシミ状異常発生枚数との関係に差がなく、印加バイアスを高めることで、ベルトクリーニング装置を通過した中間転写ベルト2などの被清掃体上に再付着トナーが付着した状態を無くすことができる。

(態様8)

(態様1)乃至(態様7)いずれかにおいて、ポストクリーニングローラ107などの下流側クリーニング部材のアスカーC硬度を、28度以上、45度以下とした。

これによれば、実施形態で説明したように、アスカーC硬度28度以上、45度以下の範囲では、シミ状異常発生枚数と下流側クリーニング部材へに印加バイアスとの関係に差異がなく、印加バイアスを高めることで、ベルトクリーニング装置を通過した中間転写ベルト2などの被清掃体上に再付着トナーが付着した状態を無くすことができる。

(態様9)

(態様1)乃至(態様8)いずれかにおいて、ポストクリーニングローラ107などの下流側クリーニング部材の表面が、セル径150μm以下のスポンジである。

これによれば、図10を用いて説明したように、セル径150μm以下とすることにより、ベルトクリーニング装置を通過した中間転写ベルト2などの被清掃体上に再付着トナーが付着している状態が抑制され、再付着トナーが要因のシミ状異常画像発生枚数を抑制することができる。

(態様10)

(態様1)乃至(態様9)いずれかにおいて、ポストクリーニングローラ107などの下流側クリーニング部材に当接して下流側クリーニング部材に付着したトナーを回収するポスト回収ローラなどの回収部材を備え、前記回収部材を前記下流側クリーニング部材に連れ回る。

これによれば、実施形態で説明したように、ポスト回収ローラ108などの回収部材を回転駆動させる駆動手段が不要となり、部品点数を削減することができ、装置のコストダウンを図ることができる。

(態様11)

(態様1)乃至(態様10)いずれかにおいて、ポストクリーニングローラ107などの下流側クリーニング部材よりも中間転写ベルト2などの被清掃体移動方向上流側に2つのクリーニング部材が設けられており、一方のクリーニング部材は、被清掃体上の正極性に帯電したトナーを静電的に除去するクリーニングブラシローラであり、他方のクリーニング部材は、被清掃体上の負極性に帯電したトナーを静電的に除去するクリーニングブラシローラである。

これによれば、2つのクリーニングブラシにより、中間転写ベルト2などの被清掃体上の転写残トナーをほとんど除去することができる。これにより、下流側クリーニング部材へのクリーニング負荷を低減することができ、クリーニングブラシローラから被清掃体へ再付着したトナーを、ポストクリーニングブラシローラにより良好に除去することができる。その結果、クリーニング装置を通過した被清掃体上に再付着トナーが付着している状態を抑制することができる。

(態様12)

トナー像を担持する中間転写ベルト2などの像担持体と、像担持体の表面にトナー像を形成するトナー像形成手段(作像部66、書き込み装置5、一次転写ローラなどで構成)と、像担持体の表面に形成されたトナー像を転写体に転写する二次転写装置9などの転写手段と、前記像担持体の表面に付着している付着物たるトナーを掻き取って前記表面をクリーニングするクリーニング手段とを備えた画像形成装置において、クリーニング手段として、(態様1)乃至(態様11)いずれかのクリーニング装置を用いた。

これによれば、シミ状異常画像が発生せず、良好な画像を形成することができる。