JP6478868B2 - 亀裂成長を検出するためのシステム及び方法 - Google Patents

亀裂成長を検出するためのシステム及び方法 Download PDFInfo

- Publication number

- JP6478868B2 JP6478868B2 JP2015155651A JP2015155651A JP6478868B2 JP 6478868 B2 JP6478868 B2 JP 6478868B2 JP 2015155651 A JP2015155651 A JP 2015155651A JP 2015155651 A JP2015155651 A JP 2015155651A JP 6478868 B2 JP6478868 B2 JP 6478868B2

- Authority

- JP

- Japan

- Prior art keywords

- test sample

- pixel

- color

- photographic images

- crack

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 81

- 238000012360 testing method Methods 0.000 claims description 184

- 238000012545 processing Methods 0.000 claims description 51

- 239000000463 material Substances 0.000 claims description 39

- 239000011248 coating agent Substances 0.000 claims description 14

- 238000000576 coating method Methods 0.000 claims description 14

- 230000008569 process Effects 0.000 claims description 12

- 230000008859 change Effects 0.000 claims description 4

- 239000002131 composite material Substances 0.000 claims description 4

- 238000003860 storage Methods 0.000 description 44

- 238000004891 communication Methods 0.000 description 30

- 230000035882 stress Effects 0.000 description 27

- 238000010586 diagram Methods 0.000 description 25

- 230000006870 function Effects 0.000 description 21

- 238000004458 analytical method Methods 0.000 description 13

- 230000002085 persistent effect Effects 0.000 description 13

- 238000001514 detection method Methods 0.000 description 12

- 238000004590 computer program Methods 0.000 description 11

- 230000008901 benefit Effects 0.000 description 6

- 230000015572 biosynthetic process Effects 0.000 description 6

- 230000003287 optical effect Effects 0.000 description 6

- 238000006073 displacement reaction Methods 0.000 description 5

- 239000011159 matrix material Substances 0.000 description 5

- 230000009471 action Effects 0.000 description 4

- 238000003491 array Methods 0.000 description 3

- 230000000712 assembly Effects 0.000 description 3

- 238000000429 assembly Methods 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 239000000835 fiber Substances 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 230000000644 propagated effect Effects 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 238000013459 approach Methods 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 239000003086 colorant Substances 0.000 description 2

- 238000003384 imaging method Methods 0.000 description 2

- 239000003973 paint Substances 0.000 description 2

- 230000001902 propagating effect Effects 0.000 description 2

- 229920000049 Carbon (fiber) Polymers 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 230000006399 behavior Effects 0.000 description 1

- 239000004917 carbon fiber Substances 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 239000004035 construction material Substances 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 239000000975 dye Substances 0.000 description 1

- 238000007656 fracture toughness test Methods 0.000 description 1

- 238000007373 indentation Methods 0.000 description 1

- 239000004922 lacquer Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 239000013307 optical fiber Substances 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 239000012779 reinforcing material Substances 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 238000007655 standard test method Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000004154 testing of material Methods 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 210000003813 thumb Anatomy 0.000 description 1

- 239000002966 varnish Substances 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N3/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N3/02—Details

- G01N3/06—Special adaptations of indicating or recording means

- G01N3/068—Special adaptations of indicating or recording means with optical indicating or recording means

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/17—Systems in which incident light is modified in accordance with the properties of the material investigated

- G01N21/25—Colour; Spectral properties, i.e. comparison of effect of material on the light at two or more different wavelengths or wavelength bands

- G01N21/255—Details, e.g. use of specially adapted sources, lighting or optical systems

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2203/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N2203/0058—Kind of property studied

- G01N2203/006—Crack, flaws, fracture or rupture

- G01N2203/0062—Crack or flaws

- G01N2203/0066—Propagation of crack

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2203/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N2203/02—Details not specific for a particular testing method

- G01N2203/06—Indicating or recording means; Sensing means

- G01N2203/0641—Indicating or recording means; Sensing means using optical, X-ray, ultraviolet, infrared or similar detectors

- G01N2203/0652—Indicating or recording means; Sensing means using optical, X-ray, ultraviolet, infrared or similar detectors using contrasting ink, painting, staining

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2203/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N2203/02—Details not specific for a particular testing method

- G01N2203/06—Indicating or recording means; Sensing means

- G01N2203/067—Parameter measured for estimating the property

- G01N2203/0682—Spatial dimension, e.g. length, area, angle

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical & Material Sciences (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

- Engineering & Computer Science (AREA)

- Investigating Strength Of Materials By Application Of Mechanical Stress (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Theoretical Computer Science (AREA)

- Quality & Reliability (AREA)

- Length Measuring Devices By Optical Means (AREA)

Description

亀裂成長を検出するためのシステム及び方法の様々な実施形態が、以下で説明され、添付図面に例示されている。特別の定めのない限り、システム又は方法、及び/又はその様々な構成要素は、本書で説明され、例示され、かつ/又は本書に組み込まれた、構造体、構成要素、機能、及び/又は変形例のうちの少なくとも1つを包含しうるが、それらを包含することが必要な訳ではない。また更に、本教示に関連して本書で説明され、例示され、かつ/又は本書に組み込まれた、構造体、構成要素、機能、及び/又は変形例は、他の類似のシステム及び方法に含まれうるが、それらにふくまれることが必要な訳ではない。様々な実施形態の下記の説明は、本質的に単なる例示であり、本開示、その応用又は用途を限定することを意図するものでは全くない。加えて、実施形態によって提供される利点は、後述のように、本質的に例示であり、全ての実施形態が同じ利点又は同一程度の利点を提供する訳ではない。

「色対比(色コントラスト)」とは、試験試料の表面が、その試料の内部の色及び/又は背景の色とは異なる色を有することを表す。例えば、試験試料には、色対比された最表面又は最上層が設けられうる。代替的又は追加的には、色対比コーティングのように、色対比が試験試料の表面に適用されうる。

「高度対比」とは、試験試料の表面が、赤色強度、青色強度、及び緑色強度の各々に関して平均的かつ標準的な偏差を伴う色を有し、それにより、背景又は副材料(試料の内部)の各画素が、表面の平均値±3の標準偏差から外れた値を有する少なくとも1つのRGB構成要素を包含することを表す。

「画素特性」とは、画素の強度、色相、明度及び/又は彩度を表す。

「画素強度」とは、色の濃さ又はビットの数に基づいて変化する、画素の色合い又はレベルを表す。例えば、強度値は、24ビット(「トゥルーカラー」)では0から255までの範囲にわたる。

「ひずみエネルギー放出速度」は、新たに引き起こされた破壊表面積の単位当たりの破壊中に放散されるエネルギーである。

下記の実施例は、亀裂成長の検出のための例示的なシステム及び方法の、選択された態様を説明するものである。これらの実施例は例示を意図しており、本開示の範囲全体を限定するものと解釈すべきではない。各実施例は、一又は複数の個々の発明、及び/又は、状況から得られる又は関連する情報、機能、及び/又は構造を含みうる。

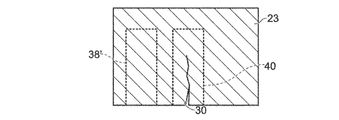

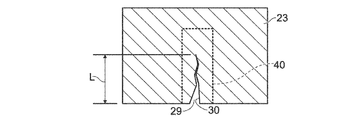

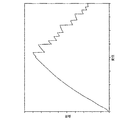

この実施例は、例示的な亀裂伝播検出システム20、及び例示的な試験試料22を説明するものである。図1から図5を参照のこと。

この実施例は、実施例1で説明したような亀裂伝播検出システム20と共に使用するに好適な、画像処理プログラム36を説明するものである。図6から図12を参照のこと。

・0から12までの範囲にわたり、平均値は6であり、かつ、標準偏差は2.5である、赤色画素値と、

・150から200までの範囲にわたり、平均値は175であり、かつ、標準偏差は10である、緑色画素値と、

・1から7までの範囲にわたり、平均値は4であり、かつ、標準偏差は4である、青色画素値、である。

方程式1:

この実施例は、材料試験試料における亀裂伝播を検出するための方法を説明するものである。図13を参照のこと。

この実施例は、本開示の態様によるデータ処理システム900を説明するものである。この実施例では、データ処理システム900は、図1の亀裂伝播検出システム20のコンピュータ34を実装するための例示的なデータ処理システムである。図14を参照のこと。

23 表面

23’ 色対比コーティング

23” 最上層

24 試験プラットフォーム

26 保持具アセンブリ

27 対向方向

28 背景

29 表面

30 亀裂

34 コンピュータ

36 画像処理プログラム

37 通信経路

38 代表部分

40 解析部分

42 通信経路

44 通信経路

46 画素

48 画素強度

50 赤色

52 緑色

54 青色

56 赤色

58 緑色

60 青色

62 画素

64 画素強度

66 マトリクス

68 結果値

100 方法

902 通信フレームワーク

Claims (14)

- 材料試験試料における亀裂伝播を検出する方法であって、

試験試料の表面を、表面を有する背景と色対比させることであって、前記背景の表面に、前記試験試料の表面と色対比する色を選択することによって色対比させることと、

前記試験試料を前記背景の上方に担持することと、

応力負荷の印加中に、前記試験試料の複数の写真画像を取得することと、

前記試験試料における亀裂を通して可視化された前記背景の表面と色対比された前記試験試料の前記表面との対比を示す、画素特性のベースライン範囲を外れている画素の特性を検出するために、前記複数の写真画像を処理することと

を含む、方法。 - 試験試料の表面を色対比させることは、前記試験試料の前記表面に色対比コーティングを適用することを含む、請求項1に記載の方法。

- 試験試料の表面を色対比させることは、色対比をなす最上層を提供することを含む、請求項1に記載の方法。

- 検出された亀裂長さの経時変化に基づいて、ひずみエネルギー放出速度の出力を生成することを更に含む、請求項1に記載の方法。

- 画素特性のベースライン範囲を決定するために、前記複数の写真画像のうちの少なくとも1つの写真画像を処理することを更に含む、請求項1に記載の方法。

- 前記複数の写真画像のうちの少なくとも1つの写真画像を処理することは、前記少なくとも1つの写真画像の一部分であって、前記試験試料の前記表面の前記色を代表する部分を処理することを含む、請求項5に記載の方法。

- 前記試験試料の複数の写真画像を取得することは、前記試験試料を一定速度で変位させることによって提供される応力負荷の印加中に、前記試験試料の複数の写真画像を取得することを含む、請求項1に記載の方法。

- 前記応力負荷の印加前に複数の写真画像を取得することを更に含む、請求項1に記載の方法。

- 画素の特性を検出するために前記複数の写真画像を処理することは、画素の強度を検出するために前記複数の写真画像を処理することを含む、請求項1に記載の方法。

- 画素の強度を検出するために前記複数の写真画像を処理することは、少なくとも1つの原色に関して、最大画素強度と最小画素強度との間の相違の少なくとも二分の一である事前に選択されたマージンの分だけ、画素強度のベースライン範囲を外れている画素の強度を検出するために、前記複数の写真画像を処理することを含む、請求項9に記載の方法。

- 試験試料の表面を色対比させることは、複合材料試験試料の表面を色対比させることを含む、請求項1に記載の方法。

- 前記試験試料の最表面コーティングは、前記背景の各画素が、前記表面の平均値±3の標準偏差から外れた値を有する少なくとも1つのRGB構成要素を包含するように、赤色強度、青色強度、及び緑色強度の各々に関して平均的かつ標準的な偏差を伴う色を有する、請求項1に記載の方法。

- 材料試験試料における亀裂伝播を検出するためのシステムであって、

前記試験試料と色対比する色を有する表面を有する背景上に、前記試験試料を担持する、試験プラットフォームと、

前記試験プラットフォームに向かって方向付けられ、かつ、前記試験試料への応力負荷の印加中に、前記プラットフォーム上に配置された前記試験試料の複数の写真画像を取得するよう構成された、カメラと、

前記複数の写真画像を受信するように適合された画像処理プログラムと

を備え、前記画像処理プログラムは、

前記複数の写真画像において、前記試験試料における亀裂を通して可視化された前記背景の表面と色対比された前記試験試料の前記表面との対比を示す画素特性のベースライン範囲を外れている画素特性を検出し、かつ、

検出された前記画素特性に基づいて、検出された亀裂長さの変化を測定するよう構成される、システム。 - 前記画像処理プログラムは、亀裂長さの伝播に基づいて、ひずみエネルギー放出速度の出力を生成するよう更に構成される、請求項13に記載のシステム。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/472,300 US9528945B2 (en) | 2014-08-28 | 2014-08-28 | Systems and methods for detecting crack growth |

| US14/472,300 | 2014-08-28 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016050937A JP2016050937A (ja) | 2016-04-11 |

| JP2016050937A5 JP2016050937A5 (ja) | 2018-09-13 |

| JP6478868B2 true JP6478868B2 (ja) | 2019-03-06 |

Family

ID=53610783

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015155651A Active JP6478868B2 (ja) | 2014-08-28 | 2015-08-06 | 亀裂成長を検出するためのシステム及び方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US9528945B2 (ja) |

| EP (1) | EP2990775B1 (ja) |

| JP (1) | JP6478868B2 (ja) |

| KR (1) | KR102380592B1 (ja) |

| CN (1) | CN105387809B (ja) |

| BR (1) | BR102015020396B1 (ja) |

| CA (1) | CA2897690C (ja) |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9903800B2 (en) * | 2015-06-16 | 2018-02-27 | California Institute Of Technology | Measurement of fracture toughness of heterogeneous materials |

| CN106501108A (zh) * | 2016-09-09 | 2017-03-15 | 中国电力科学研究院 | 一种 opgw 单线扭转疲劳试验方法及装置 |

| CN107421963A (zh) * | 2017-09-18 | 2017-12-01 | 重庆大学 | 一种核燃料生坯裂纹检测装置及裂纹检测方法 |

| CN107870084A (zh) * | 2017-09-18 | 2018-04-03 | 中车工业研究院有限公司 | 列车转向架的非接触式监测方法及系统 |

| JP6551630B1 (ja) * | 2017-11-22 | 2019-07-31 | Jfeスチール株式会社 | 厚鋼板の脆性き裂伝播停止性能の評価方法 |

| RU2672035C1 (ru) * | 2018-01-19 | 2018-11-08 | Федеральное государственное унитарное предприятие "Центральный институт авиационного моторостроения имени П.И. Баранова" | Способ испытания на трещиностойкость образцов полимерных композиционных материалов |

| JP7325020B2 (ja) * | 2018-02-22 | 2023-08-14 | パナソニックIpマネジメント株式会社 | 検査装置及び検査方法 |

| TWM565304U (zh) * | 2018-05-24 | 2018-08-11 | 曄中科技有限公司 | 臭氧測試機傳動結構 |

| EP3865814A4 (en) * | 2018-10-12 | 2021-12-08 | Panasonic Intellectual Property Management Co., Ltd. | PREDICTION DEVICE AND PREDICTION METHOD |

| CN109813602B (zh) * | 2019-03-15 | 2024-07-05 | 中国科学院武汉岩土力学研究所 | 一种岩石类材料平面应变双轴加载破坏全过程宏细观的试验装置 |

| CN113924469A (zh) * | 2019-05-15 | 2022-01-11 | 康宁公司 | 超薄玻璃面板中之实时应力可视化之边缘强度测试系统及方法 |

| CN110031471B (zh) * | 2019-05-17 | 2020-06-16 | 中国科学院自动化研究所 | 大口径光学元件表面缺陷增长分析方法、系统、装置 |

| CN110155369B (zh) * | 2019-05-29 | 2022-05-17 | 中国民航大学 | 一种飞机蒙皮表面裂纹检查方法 |

| US11725932B2 (en) | 2019-06-25 | 2023-08-15 | Illinois Tool Works Inc. | Video extensometer system with reflective back screen |

| CN110992346B (zh) * | 2019-09-17 | 2023-04-07 | 浙江工业大学 | 一种基于dip和dicm的疲劳裂纹长度在线检测方法 |

| WO2021096865A2 (en) * | 2019-11-12 | 2021-05-20 | Applied Materials, Inc. | Systems and methods for controlling non-uniformity |

| CN111307582A (zh) * | 2019-11-14 | 2020-06-19 | 广东威立瑞科技有限公司 | 一种管材拉伸试验系统及拉伸试验方法 |

| CN111323431A (zh) * | 2020-03-10 | 2020-06-23 | 欧贝黎新能源科技股份有限公司 | 一种基于太阳能电池片硅片微裂纹检测装置及其使用方法 |

| CN112801981B (zh) * | 2021-01-28 | 2022-06-17 | 中国科学院武汉岩土力学研究所 | 确定混合压剪裂纹尖端断裂过程区传播速度的方法及设备 |

| CN112801982B (zh) * | 2021-01-28 | 2022-06-17 | 中国科学院武汉岩土力学研究所 | 确定岩石混合压剪裂纹尖端断裂过程区长度的方法及设备 |

| CN113155615A (zh) * | 2021-04-26 | 2021-07-23 | 中国石油大学(北京) | 套管-水泥界面断裂韧度测试方法 |

| CN114839054B (zh) * | 2022-03-16 | 2023-02-28 | 徐州大成环境科技有限公司 | 一种基于人工智能的建筑材料强度检测方法及系统 |

| CN116399694A (zh) * | 2023-03-10 | 2023-07-07 | 北京建筑大学 | 一种直接拉伸脆性固体材料长期寿命评价方法 |

| CN117890215B (zh) * | 2024-03-14 | 2024-05-24 | 苏州先准电子科技有限公司 | 用于可拉伸电路板的性能检测方法及系统 |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4063282A (en) * | 1976-07-20 | 1977-12-13 | The United States Of America As Represented By The Administrator Of The National Aeronautics And Space Administration | TV fatigue crack monitoring system |

| US4149406A (en) | 1977-10-31 | 1979-04-17 | Russenberger Max E | Method and apparatus for determining the time dependency of the length of a fissure in a test specimen during a fracture test |

| DE3144379C2 (de) | 1981-11-07 | 1987-01-02 | Carl Schenck Ag, 6100 Darmstadt | Verfahren zur Durchführung von Rißuntersuchungen und Prüfkörper zur Durchführung des Verfahrens |

| JPS58162837A (ja) * | 1982-03-23 | 1983-09-27 | Mitsubishi Heavy Ind Ltd | き裂検知方法 |

| US4519041A (en) | 1982-05-03 | 1985-05-21 | Honeywell Inc. | Real time automated inspection |

| US4574642A (en) | 1984-11-23 | 1986-03-11 | The Firestone Tire & Rubber Company | Apparatus for automated crack growth rate measurement |

| US4716459A (en) | 1985-01-25 | 1987-12-29 | Nippon Kokan Kabushiki Kaisha | Fatigue crack position detection apparatus |

| US4690001A (en) * | 1985-11-13 | 1987-09-01 | Mts Systems Corporation | Optical displacement transducer usable as an extensometer |

| AU597485B2 (en) * | 1987-04-22 | 1990-05-31 | John Lysaght (Australia) Limited | Non-contact determination of the position of a rectilinear feature of an article |

| DE4128214A1 (de) | 1990-08-27 | 1992-03-05 | Toyoda Gosei Kk | Vorrichtung und verfahren fuer ermuedungstests |

| JPH0552729A (ja) * | 1991-08-28 | 1993-03-02 | Toyoda Gosei Co Ltd | 疲労試験装置用画像処理装置 |

| US5539656A (en) | 1994-10-11 | 1996-07-23 | United Technologies Corporation | Crack monitoring apparatus |

| US5517861A (en) | 1994-10-11 | 1996-05-21 | United Technologies Corporation | High temperature crack monitoring apparatus |

| US6634236B2 (en) * | 2000-08-31 | 2003-10-21 | Cooper Technology Services, Llc | Method and article of manufacture for estimating material failure due to crack formation and growth |

| DE102007055637A1 (de) | 2007-11-21 | 2009-05-28 | Robert Bosch Gmbh | Elektromechanische Reibungsbremse |

| KR20090126362A (ko) | 2008-06-04 | 2009-12-09 | 한국과학기술원 | 균열 측정 방법 및 측정 장치 |

| EP2481585B1 (de) * | 2011-01-28 | 2015-12-16 | Müller Martini Holding AG | Vorrichtung und Verfahren zur Verarbeitung einer Bahn eines Bedruckstoffs zu Druckprodukten |

| DE102011076631B4 (de) * | 2011-05-27 | 2016-01-07 | Airbus Operations Gmbh | Verfahren zur detektion eines etwaigen fügefehlers in einer rührreibschweissnaht |

| US8750596B2 (en) * | 2011-08-19 | 2014-06-10 | Cognex Corporation | System and method for identifying defects in a material |

| CN102692188B (zh) * | 2012-05-08 | 2014-11-12 | 浙江工业大学 | 机械视觉疲劳裂纹扩展试验裂纹长度动态测量方法 |

| WO2014104983A1 (en) * | 2012-12-27 | 2014-07-03 | Sieva, Podjetje Za Razvoj In Trzenje V Avtomobilski Industriji, D.O.O. | Process and apparatus for measuring of thickness of a probe during a tension test |

| CN203259116U (zh) * | 2013-04-07 | 2013-10-30 | 北京普瑞微纳科技有限公司 | 火车路轨裂纹检测设备 |

-

2014

- 2014-08-28 US US14/472,300 patent/US9528945B2/en active Active

-

2015

- 2015-07-10 EP EP15176282.0A patent/EP2990775B1/en active Active

- 2015-07-17 CA CA2897690A patent/CA2897690C/en active Active

- 2015-08-06 JP JP2015155651A patent/JP6478868B2/ja active Active

- 2015-08-17 KR KR1020150115396A patent/KR102380592B1/ko active IP Right Grant

- 2015-08-24 BR BR102015020396-9A patent/BR102015020396B1/pt active IP Right Grant

- 2015-08-28 CN CN201510541089.7A patent/CN105387809B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CA2897690C (en) | 2017-11-28 |

| BR102015020396B1 (pt) | 2020-11-10 |

| CN105387809A (zh) | 2016-03-09 |

| US9528945B2 (en) | 2016-12-27 |

| KR20160026702A (ko) | 2016-03-09 |

| CN105387809B (zh) | 2019-05-31 |

| CA2897690A1 (en) | 2016-02-28 |

| EP2990775A1 (en) | 2016-03-02 |

| KR102380592B1 (ko) | 2022-03-29 |

| EP2990775B1 (en) | 2021-03-03 |

| US20160061748A1 (en) | 2016-03-03 |

| JP2016050937A (ja) | 2016-04-11 |

| BR102015020396A2 (pt) | 2016-03-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6478868B2 (ja) | 亀裂成長を検出するためのシステム及び方法 | |

| JP2016050937A5 (ja) | ||

| JP6234044B2 (ja) | 外装材の劣化判定方法および判定装置 | |

| US20080183402A1 (en) | Methods and Systems for Automatically Assessing and Reporting Structural Health | |

| JP2018516451A5 (ja) | ||

| JP2016097036A5 (ja) | 放射線画像撮影装置の防水性能検査方法 | |

| CN102636488A (zh) | 高碳钢盘条索氏体含量定量测量方法 | |

| CN104575346B (zh) | 一种有机电致发光显示面板的检测方法及装置 | |

| Krešák et al. | Measurement of tight in steel ropes by a mean of thermovision | |

| WO2019235409A1 (ja) | 変位量測定装置、変位量測定方法、および記録媒体 | |

| JP2013160772A5 (ja) | 光スペクトル変換方法、および光スペクトル変換装置 | |

| RU2420822C1 (ru) | Способ неразрушающего контроля качества бумажной изоляции трансформатора | |

| WO2017056980A1 (ja) | 肌評価装置、肌評価方法および肌評価プログラム | |

| JP6770541B2 (ja) | 診断用辞書登録装置、診断装置、方法、プログラム、及びデータ構造 | |

| Souza et al. | Non-destructive technology associating PIV and Sunset laser to create wood deformation maps and predict failure | |

| JP2012042313A5 (ja) | ||

| Gulgec et al. | Uncertainty quantification in digital image correlation for experimental evaluation of deep learning based damage diagnostic | |

| KR101556688B1 (ko) | 슬럼프형 실험을 이용한 시멘트계 건설재료의 유동특성 측정방법 | |

| KR101612818B1 (ko) | 컬러 카메라의 색수치 벡터를 색도계의 색수치 벡터로 변환하는 장치 및 방법 | |

| CN105758874A (zh) | 一种判定电气设备线圈材质的方法 | |

| KR101864508B1 (ko) | 건축물 외관 균열 평가 시스템 및 방법 | |

| KR20190010951A (ko) | 복합재료의 박리정도 및 계면강도 평가방법 | |

| JP5654422B2 (ja) | 麺類の水分分布測定装置及び方法 | |

| JP2014196927A (ja) | 外装材の劣化判定方法および判定装置 | |

| TWI494549B (zh) | 利用多核心支援向量迴歸之背光模組輝度檢測方法及檢測器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180806 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180806 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20181109 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190108 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190205 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6478868 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |