以下、本発明を適用した画像形成装置の実施形態として、いわゆるタンデム型中間転写方式のプリンタ(以下、単にプリンタという)について説明する。まず、本プリンタの基本的な構成について説明する。図2は、本実施形態に係るプリンタの概略構成図である。本プリンタは、イエロー(Y)、マゼンタ(M)、シアン(C)、黒(K)のトナー像を生成するための4つのプロセスユニット6Y,M,C,Kを備えている。

4つのプロセスユニット6Y,M,C,Kは、ドラム状の感光体1Y,M,C,Kをそれぞれ有している。感光体1Y,M,C,Kの回りにはそれぞれ帯電装置2Y,M,C,K、現像装置5Y,C,M,K、ドラムクリーニング装置4Y,M,C,K、除電装置(不図示)等を有している。プロセスユニット6Y,M,C,Kは、互いに異なる色のY,M,C,Kトナーを用いるが、それ以外は同様の構成になっている。

プロセスユニット6Y,M,C,Kの上方には、感光体1Y,M,C,Kの表面に対してレーザー光Lを照射して静電潜像を書き込むための光書込ユニット20が配設されている。プロセスユニット6Y,M,C,Kの下方には、ベルト部材たる無端状の中間転写ベルト8を具備するベルト装置としての転写ユニット7が配設されている。中間転写ベルト8の他、そのループ内側に配設された複数の張架ローラや、ループ外側に配設された二次転写ローラ18、テンションローラ16、ベルトクリーニング装置100、潤滑剤塗布装置200などを有している。

中間転写ベルト8のループ内側には、4つの一次転写ローラ9Y,M,C,Kと、従動ローラ10と、駆動ローラ11と、二次転写対向ローラ12と、3つのクリーニング対向ローラ13,14,15と、塗布ブラシ対向ローラ17とが配設されている。これらローラは何れも、自らの周面の一部に中間転写ベルト8を掛け回してベルト張架を行う張架ローラとして機能している。

なお、クリーニング対向ローラ13,14,15としての必要条件として必ずしも一定の張力を付与する働きをもたなければならないということはなく、中間転写ベルト8の回転にともなって従動回転するものでもよい。中間転写ベルト8は、図示しない駆動手段によって図中時計回りに回転駆動される駆動ローラ11の回転により、図中時計回り方向に無端移動せしめられる。

ベルトループ内側に配設された4つの一次転写ローラ9Y,M,C,Kは、感光体1Y,M,C,Kとの間に中間転写ベルト8を挟み込んでいる。これにより、中間転写ベルト8のおもて面と、感光体1Y,M,C,Kとが当接するY,M,C,K用の一次転写ニップが形成されている。なお、一次転写ローラ9Y,M,C,Kには、それぞれ図示しない電源によってトナーとは逆極性の一次転写バイアスが印加される。

また、ベルトループ内側に配設された二次転写対向ローラ12は、ベルトループ外側に配設された二次転写ローラ18との間に中間転写ベルト8を挟み込んでいる。これにより、中間転写ベルト8のおもて面と、二次転写ローラ18とが当接する二次転写ニップが形成されている。

なお、二次転写ローラ18には、図示しない電源によってトナーとは逆極性の二次転写バイアスが印加される。また、二次転写ローラと数本の支持ローラと駆動ローラにより紙搬送ベルトを架け渡し、二次転写ローラ18と、二次転写対向ローラ12との間に、中間転写ベルト8及び紙搬送ベルトを挟み込んだ構成としてもよい。

また、ベルトループ内側に配設された3つのクリーニング対向ローラ13,14,15は、ベルトループ外側に配設されたベルトクリーニング装置100のクリーニングブラシローラ101,104,107との間に中間転写ベルト8を挟み込んでいる。これにより、中間転写ベルト8のおもて面と、各クリーニングブラシローラ101,104,107とが当接するクリーニングニップが形成されている。

ベルトクリーニング装置100は、中間転写ベルト8と一体的に交換可能になっている。一方で、ベルトクリーニング装置100と中間転写ベルト8とで寿命設定が異なる場合には、ベルトクリーニング装置100を中間転写ベルト8とは独立してプリンタ本体に着脱可能としてもよい。ベルトクリーニング装置100の詳細については、後述する。

本実施形態のプリンタ60は、記録材たる記録紙Pを収容する給紙カセット31や、給紙カセット31から記録紙Pを給紙路に給紙する給紙ローラ32などを有する給紙部30を備えている。また、給紙部30から送られてきた記録紙Pを受け入れて二次転写ニップに向けて所定のタイミングで送り出すレジストローラ対33を、上述した二次転写ニップの図中右側方に備えている。

また、二次転写ニップから送り出される記録紙Pを受け入れて、その記録紙Pに対してトナー像の定着処理を施す、加熱ローラ41と加圧ローラ42とを有する定着装置40を、上述した二次転写ニップの図中左側方に備えている。また、必要に応じて、現像装置5Y,M,C,Kに対してY,M,C,Kトナーを補給する図示しないY,M,C,K用のトナー補給装置も備えている。

近年、記録紙として従来広く用いられてきた普通紙に加え、デザインとして表面に凹凸を有する特殊紙やアイロンプリントなどの熱転写に用いる特殊な記録紙が用いられることが増えている。このような特殊紙を用いると、従来の普通紙の場合よりもカラートナーを重ね合わせた中間転写ベルト8上のトナー像を紙に二次転写する際に転写不良が発生し易くなる。

そこで、本プリンタでは、中間転写ベルト8に硬度の低い弾性層を設け、転写ニップ部でトナー層や平滑性の悪い記録紙に対して変形できるようにしている。中間転写ベルト8に硬度の低い弾性層を設け、中間転写ベルト8に弾性をもたせることにより、中間転写ベルト8表面が局部的な凸凹に追従して変形できる。

これにより、過度にトナー層に対して転写圧を高めることなく、良好な密着性が得られ、文字の転写中抜けがなく、また、平滑性の悪い用紙等に対しても転写ムラのない、均一性に優れた転写画像を得ることができる。本プリンタでは、中間転写ベルト8は、少なくとも基層、弾性層、表面のコート層から構成される。

中間転写ベルト8の弾性層に用いられる材料としては、弾性材ゴム、エラストマー等の弾性部材が挙げられ、具体的には、ブチルゴム、フッ素系ゴム、アクリルゴム、EPDM、NBR、アクリロニトリル−ブタジエン−スチレンゴム、天然ゴム、イソプレンゴム、スチレン−ブタジエンゴム、ブタジエンゴム、ウレタンゴム、シンジオタクチック1、2−ポリブタジエン、エピクロロヒドリン系ゴム、多硫化ゴム、ポリノルボルネンゴム、熱可塑性エラストマー(例えばポリスチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリアミド系、ポリウレア、ポリエステル系、フッ素樹脂系)等からなる群より選ばれる1種類あるいは2種類以上を使用することができる。ただし、上記材料に限定されるものではない。

弾性層の厚さは、硬度及び層構成にもよるが、0.07〜0.8[mm]の範囲が好ましい。さらに好ましくは0.25〜0.5[mm]の範囲がよい。また、中間転写ベルト8の厚さが0.07[mm]以下と薄いと、二次転写ニップ部で中間転写ベルト8上のトナーに対する圧力が高くなり、転写中抜けが発生しやすくなり、さらに、トナーの転写率が低下する。

また、弾性層の硬度は、10[°]≦HS≦65[°](JIS−A)であることが好ましい。中間転写ベルト8の層厚によって最適な硬度は異なるものの、硬度が10[°](JIS−A)より低いと転写中抜けが生じやすい。これに対して、硬度が65[°](JIS−A)より高いものは、ローラヘの張架が困難となり、また、長期の張架によって延伸するために耐久性が無く早期の交換が必要になる。

中間転写ベルト8の基層は、伸びの少ない樹脂で構成している。具体的に、基層に用いられる材料としては、ポリカーボネート、フッ素樹脂(ETFE、PVDF等)、ポリスチレン、クロロポリスチレン、ポリ−α−メチルスチレン、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体(スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体及びスチレン−アクリル酸フェニル共重合体等)、スチレン−メタクリル酸エステル共重合体(スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸フェニル共重合体等)、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体等のスチレン系樹脂(スチレンまたはスチレン置換体を含む単重合体または共重合体)、メタクリル酸メチル樹脂、メタクリル酸ブチル樹脂、アクリル酸エチル樹脂、アクリル酸ブチル樹脂、変性アクリル樹脂(シリコーン変性アクリル樹脂、塩化ビニル樹脂変性アクリル樹脂、アクリル・ウレタン樹脂等)、塩化ビニル樹脂、スチレン−酢酸ビニル共重合体、塩化ピニル−酢酸ビニル共重合体、ロジン変性マレイン酸樹脂、フェノール樹脂、エポキシ樹脂、ポリエステル樹脂、ポリエステルポリウレタン樹脂、ポリエチレン、ポリプロピレン、ポリブタジエン、ポリ塩化ビニリデン、アイオノマー樹脂、ポリウレタン樹脂、シリコーン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂及びポリビニルブチラール樹脂、ポリアミド樹脂、変性ポリフェニレンオキサイド樹脂等からなる群より選ばれる1種類あるいは2種類以上を使用することができる。ただし、上記材料に限定されるものではない。

また、伸びの大きなゴム材料などからなる弾性層の伸びを防止するために、基層と弾性層との間に帆布などの材料で構成された芯体層を設けてもよい。芯体層に用いられる伸びを防止する材料としては、例えば、綿、絹、などの天然繊維、ポリエステル繊維、ナイロン繊維、アクリル繊維、ポリオレフィン繊維、ポリビニルアルコール繊維、ポリ塩化ビニル繊維、ポリ塩化ビニリデン繊維、ポリウレタン繊維、ポリアセタール繊維、ポリフロロエチレン繊維、フェノール繊維などの合成繊維、炭素繊維、ガラス繊維等の無機繊維、鉄繊維、銅繊維等の金属繊維からなる群より選ばれる1種あるいは2種以上を用い、糸状あるいは織布状のものを使用することができる。

もちろん、上記材料に限定されるものではない。上記の糸は1本または複数のフィラメントを撚ったもの、片撚糸、諸撚糸、双糸等、どのような撚り方であってもよい。また、例えば上記材料群から選択された材質の繊維を混紡してもよい。もちろん糸に適当な導電処理を施して使用することもできる。一方織布は、メリヤス織り等どのような織り方の織布でも使用可能であり、もちろん交織した織布も使用可能であり、導電処理を施すことも可能である。

中間転写ベルト8表面のコート層は、弾性層の表面をコーティングするためのものであり、平滑性のよい層からなるものである。コート層に用いられる材料としては、特に制限はないが、一般的に、中間転写ベルト8表面へのトナーの付着カを小さくして二次転写性を高める材料が用いられる。

例えば、ポリウレタン、ポリエステル、エポキシ樹脂等の1種類あるいは2種類以上、又は、表面エネルギーを小さくし潤滑性を高める材料、たとえばフッ素材脂、フッ素化合物、フッ化炭素、酸化チタン、シリコンカーバイド等の粒子を1種類あるいは2種類以上、又は必要に応じて粒径を変えたものを分散させて使用することができる。また、フッ素系ゴム材料のように熱処理を行うことで表面にフッ素層を形成させ、表面エネルギーを小さくさせたものを使用することもできる。

また、必要に応じて、基層、弾性層又はコート層は、抵抗を調整する目的で、例えば、カーボンブラック、グラファイト、アルミニウムやニッケル等の金属粉末、酸化錫、酸化チタン、酸化アンチモン、酸化インジウム、チタン酸カリウム、酸化アンチモン−酸化錫複合酸化物(ATO)、酸化インジウム−酸化錫複合酸化物(ITO)等の導電性金属酸化物等を用いることができる。ここで、導電性金属酸化物は、硫酸バリウム、ケイ酸マグネシウム、炭酸カルシウム等の絶縁性微粒子を被覆したものでもよい。ただし、上記材料に限定されるものではない。

中間転写ベルト8の表面は、ベルト表面を保護するために、潤滑剤塗布装置200により潤滑剤が塗布されている。潤滑剤塗布装置200は、ステアリン酸亜鉛塊などの固形潤滑剤202と、固形潤滑剤と当接し、回転によって固形潤滑剤から掻き取って得た潤滑剤粉末を中間転写ベルト8表面に塗布する塗布部材たる塗布ブラシローラ201とを備えている。

本実施形態のプリンタでは、潤滑剤塗布装置200を備えているが、使用するトナーや中間転写ベルトの材質、表面摩擦係数により、必要ない場合もあり、必ずしも塗布しなければならないものではない。

パーソナルコンピュータ等から画像情報が送られてくると、本プリンタは、駆動ローラ11を回転駆動して、中間転写ベルト8を移動させる。駆動ローラ11以外の張架ローラについては、ベルトに従動回転させる。同時に、プロセスユニット6Y,M,C,Kの感光体1Y,M,C,Kを回転駆動する。また、感光体1Y,M,C,Kの表面を帯電装置2Y,M,C,Kによって一様に帯電させながら、帯電後の表面に対してレーザー光Lの照射によって静電潜像を形成する。

そして、感光体1Y,M,C,Kの表面に形成した静電潜像を現像装置5Y,M,C,Kによって現像することで、感光体1Y,M,C,K上にY,M,C,Kトナー像を得る。Y,M,C,Kトナー像は、上述したY,M,C,K用の一次転写ニップにて、中間転写ベルト8のおもて面に重ね合わせて一次転写される。これにより、中間転写ベルト8のおもて面には4色重ね合わせトナー像が形成される。

一方、給紙部30では、給紙ローラ32によって給紙カセット31から記録紙Pを1枚ずつ送り出してレジストローラ対33まで搬送する。そして、中間転写ベルト8上の4色重ね合わせトナー像に同期させ得るタイミングで、レジストローラ対33を駆動して記録紙Pを二次転写ニップに送り込んで、ベルト上の4色重ね合わせトナー像を記録紙Pに一括二次転写する。これにより、記録紙Pの表面にフルカラー画像を形成する。フルカラー画像形成後の記録紙Pについては、二次転写ニップから定着装置に搬送してトナー像の定着処理を施す。

Y,M,C,Kトナー像を中間転写ベルト8に一次転写した後の感光体1Y,M,C,Kについては、ドラムクリーニング装置4Y,M,C,Kによって転写残トナーのクリーニング処理を施す。その後、図示しない除電ランプで除電した後、帯電装置2Y,M,C,Kで一様に帯電せしめて、次の画像形成に備える。また、記録紙Pに一次転写した後の中間転写ベルト8については、ベルトクリーニング装置100によって転写残トナーのクリーニング処理を施す。

K用のプロセスユニット6Kの図中右側方には、光学センサユニット150が中間転写ベルト8のおもて面に対して所定の間隙を介して対向するように配設されている。この光学センサユニット150は、図3に示すように、中間転写ベルト8の幅方向に並ぶY光学センサ151Y、C光学センサ151C、M光学センサ151M、K光学センサ151Kを有している。

これらセンサは何れも反射型フォトセンサからなり、図示しない発光素子から発した光を中間転写ベルト8のおもて面やベルト上のトナー像で反射させ、その反射光量を図示しない受光素子によって検知する。図示しない制御部は、これらセンサからの出力電圧値に基づいて、中間転写ベルト8上のトナー像を検知したり、その画像濃度(単位面積あたりのトナー付着量)を検知したりすることができる。

本プリンタにおいては、電源投入時あるいは所定枚数のプリントを行う度に、各色の画像濃度を適正化するための画像濃度制御を実行する。画像濃度制御は、まず、図3に示すような、各色の階調パターンSk、Sm、Sc、Syを中間転写ベルト8上における各光学センサ151Y、M、C、Kに対向する位置に自動形成する。各色の階調パターンは、10個の画像濃度が異なる2[cm]×2[cm]の面積のトナーパッチからなっている。

各色の階調パターンSk、Sm、Sc、Syを作成するときの、感光体1Y,M,C,Kの帯電電位は、プリントプロセスにおける一様なドラム帯電電位とは異なり、値を徐々に大きくする。そして、レーザー光の走査によって階調パターン像を形成するための複数のパッチ静電潜像を感光体1Y,M,C,Kにそれぞれ形成せしめながら、それらをY,M,C,K用の現像装置5Y,M,C,Kによって現像する。この現像の際、Y,M,C,K用の現像ローラに印加される現像バイアスの値を徐々に大きくしていく。

このような現像により、感光体1Y,M,C,K上にはY,M,C,Kの階調パターン像が形成される。これらは、中間転写ベルト8の主走査方向に所定の間隔で並ぶように一次転写される。このときの、各色の階調パターンにおけるトナーパッチのトナー付着量は最小で0.1[mg/cm2]、最大で0.55[mg/cm2]ほどあり、また、トナーQ/d分布を測定すると、ほぼ正規帯電極性にそろっている。

中間転写ベルト8に形成され各トナーパターン(Sk、Sm、Sc、Sy)は、中間転写ベルト8の無端移動に伴って、光学センサ151との対向位置を通過する。この際、光学センサ151は、各階調パターンのトナーパッチに対する単位面積あたりのトナー付着量に応じた量の光を受光する。

次に、各色トナーパッチを検知したときの光学センサ151の出力電圧と、付着量変換アルゴリズムとから、各色のトナーパターンの各トナーパッチにおける付着量を算出し、算出した付着量に基づき作像条件を調整する。

具体的には、トナーパッチにおけるトナー付着量を検知した結果と、各トナーパッチを作像したときの現像ポテンシャルとに基づいてその直線グラフを示す関数(y=ax+b)を回帰分析によって計算する。そして、この関数に画像濃度の目標値を代入することで適切な現像バイアス値を演算し、Y、M、C、K用の現像バイアス値を特定する。

メモリ内には、数十通りの現像バイアス値と、それぞれに個別に対応する適切なドラム帯電電位とが予め関連付けられている作像条件データテーブルが格納されている。各プロセスユニット6Y,M,C,Kについて、それぞれこの作像条件テーブルの中から、特定した現像バイアス値に最も近い現像バイアス値を選び出し、これに関連付けられたドラム帯電電位を特定する。

また、本プリンタは、電源投入時あるいは所定枚数のプリントを行う度に、色ずれ量補正処理も実施するようになっている。そして、この色ずれ量補正処理において、中間転写ベルト8の幅方向の一端部と他端部とにそれぞれ、図4に示すようなシェブロンパッチPVと呼ばれるY,M,C,Kの各色トナー像からなる色ずれ検知用画像を形成する。

シェブロンパッチPVは、図4に示すように、Y,M,C,Kの各色のトナー像を主走査方向から約45[°]傾けた姿勢で、副走査方向であるベルト移動方向に所定ピッチで並べたラインパターン群である。このシェブロンパッチPVの付着量は、0.3[mg/cm2]程度である。

そして、シェブロンパッチPV内の各色トナー像を検知することで、各色トナー像における主走査方向(感光体軸線方向)の位置、副走査方向(ベルト移動方向)の位置、主走査方向の倍率誤差、主走査方向からのスキューをそれぞれ検出する。ここで言う主走査方向とは、ポリゴンミラーでの反射に伴ってレーザー光が感光体表面上で位相する方向を示している。

このようなシェブロンパッチPV内のY,M,Cトナー像について、Kトナー像との検知時間差を光学センサ151で読み取っていく。同図では、紙面上下方向が主走査方向に相当し、左から順に、Y,M,C,Kトナー像が並んだ後、これらとは姿勢が90[°]異なっているK,C,M,Yトナー像が更に並んでいる。

基準色となるKとの検出時間差tyk、tmk、tckについての実測値と理論値との差に基づいて、各色トナー像の副走査方向のズレ量、即ちレジストズレ量を求める。そして、そのレジストズレ量に基づいて、光書込ユニット20のポリゴンミラー1面おき、即ち、1走査ラインピッチを1単位として、感光体1に対する光書込開始タイミングを補正して、各色トナー像のレジストズレを低減する。また、ベルト両端部間での副走査方向ズレ量の差に基づいて、各色トナー像の主走査方向からの傾き(スキュー)を求める。 そして、その結果に基づいて、光学系反射ミラーの面倒れ補正を実施して、各色トナー像のスキューズレを低減する。

以上のように、シェブロンパッチPV内における各トナー像を検知したタイミングに基づいて光書込開始タイミングや面倒れを補正してレジストズレやスキューズレを低減する処理が、色ずれ補正処理である。このような色ずれ補正処理により、温度変化などで各色トナー像の中間転写ベルト8に対する形成位置が経時的にずれていくことに起因する画像の色ずれの発生を抑えることができる。

また、低画像面積の画像形成動作が続くと、現像装置内に長時間とどまりつづける古いトナーが増えてくるため、トナー帯電特性が劣化し画像形成に用いると画像品質が悪くなる(現像能力低下、転写性低下)。このような古いトナーが現像装置内に滞留しないように一定のタイミングで感光体1の非画像領域に吐き出させ、吐き出し後にトナー濃度が低下した現像装置に新しいトナーを補給して現像装置内をリフレッシュするリフレッシュモードを備えている。

不図示の制御部は、各現像装置5Y,M,C,Kのトナー消費量と、各現像装置5Y,M,C,Kの動作時間とを記憶しておき、所定のタイミングで、現像装置5の所定期間の動作時間に対して、トナー消費量が閾値以下である否かを各現像装置5について調べる。そして、閾値以下の現像装置5について、リフレッシュモードを実行する。

リフレッシュモードが実行されると、感光体1の紙間に対応する非画像形成領域にトナー消費パターンが作成され、中間転写ベルト8に転写される(図5、図6、図7、図8)。

トナー消費パターンの付着量は、現像装置の所定期間の動作時間に対するトナー消費量に基づき決定され、中間転写ベルト8上では単位面積当りの最大付着量が、1.2[mg/cm2]程度になることがある。また、図5に示す中間転写ベルト8に転写されたトナー消費パターン(a)のトナーQ/d分布を測定すると、ほぼ正規帯電極性に揃っている。本実施形態では、このトナー消費パターン(a)の大きさは、主走査方向:330[mm]としている。

なお、図6では、各色のトナーパターンを下記で示すような大きさや位置関係の条件で、ベルト移動方向でY→M→C→Kの順に4色を重ねて中間転写ベルト8上に形成した場合を示している。

・各色の最大の副走査方向長さ:15[mm]

・各色の最大の主走査方向長さ:330[mm]

図7では、各色のトナーパターンを下記で示すような大きさや位置関係の条件で作成した場合を示している。

・各色の最大の副走査方向長さ:10[mm]

・各色の最大の主走査方向長さ:330[mm]

・ベルト移動方向におけるY色のトナーパターンの先端位置とM色のトナーパターンの先端位置との距離:5[mm]

・ベルト移動方向におけるM色のトナーパターンの先端位置とC色のトナーパターンの先端位置との距離:5[mm]

・ベルト移動方向におけるC色のトナーパターンの先端位置とK色のトナーパターンの先端位置との距離:5[mm]

図8では、各色のトナーパターンを下記で示すような大きさや位置関係の条件で作成した場合を示している。

・各色の最大の副走査方向長さ:20[mm]

・各色の最大の主走査方向長さ:330[mm]

・ベルト移動方向におけるY色のトナーパターンの先端位置とM色のトナーパターンの先端位置との距離:5[mm]

・ベルト移動方向におけるM色のトナーパターンの先端位置とC色のトナーパターンの先端位置との距離:5[mm]

・ベルト移動方向におけるC色のトナーパターンの先端位置とK色のトナーパターンの先端位置との距離:5[mm]

トナーパターンの副走査方向の長さは、通常の画像形成動作での作像履歴から決定する。そのため、Y,M,C,K色のトナーパターンの副走査方向の長さが、常に15[mm]など一定の長さがあるのではなく、各色で独立にトナーパターンの副走査方向の長さを例えば0〜15[mm]で可変としている。

中間転写ベルト8に形成された各色階調パターン、シェブロンパッチ、トナー消費パターンなどの未転写トナー像は、ベルトクリーニング装置100によって回収される。このとき、ベルトクリーニング装置100は、大量のトナーを中間転写ベルト8から除去しなければならない。

しかしながら、従来の極性制御手段とブラシローラとからなるクリーニング装置や、正極性及び負極性それぞれのトナーを除去する2つのブラシローラとを備えたクリーニング装置では、未転写トナー像を一度で除去することができなかった。このような場合には、クリーニングしきれなかった中間転写ベルト8上のトナーが、次のプリント動作時に記録紙上に転写され、異常画像となる場合があった。

そこで、本実施形態に係るプリンタのベルトクリーニング装置100においては、各色階調パターン、シェブロンパッチ、トナー消費パターンなどの未転写トナー像を一度で除去することができるよう構成している。以下に、具体的に説明する。

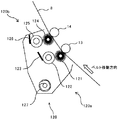

図9は、本実施形態に係るプリンタのベルトクリーニング装置100とその周囲とを拡大して示す拡大構成図である。図9において、ベルトクリーニング装置100は、中間転写ベルト8上の未転写トナー像を大まかに除去するためのプレクリーニング部100aを備えている。また、中間転写ベルト8上の正規帯電極性(負極性)とは逆極性(正極性)に帯電したトナーを除去する逆帯電トナークリーニング部100bを備えている。また、中間転写ベルト8上の正規帯電極性に帯電したトナーを除去する正規帯電トナークリーニング部100cとを備えている。

プレクリーニング部100aには、プレクリーニング部材たるプレクリーニングブラシローラ101を有している。また、プレクリーニングブラシローラ101に付着したトナーを回収するプレ回収部材としてのプレ回収ローラ102、プレ回収ローラ102に当接してローラ表面からトナーを掻き取るプレ掻き取り部材としてのプレ掻き取りブレード103を有している。

未転写トナー像を構成するトナーのほとんどは、正規帯電極性(負極性)に帯電しているので、正規帯電極性とは逆極性(正極性)の電圧をプレクリーニングブラシローラ101に印加して、中間転写ベルト8上の負極性トナーを静電的除去するよう構成されている。また、プレ回収ローラ102には、プレクリーニングブラシローラ101よりも大きな正極性の電圧が印加されている。

ベルトクリーニング装置100においては、未転写トナー像の90[%]が、プレクリーニングブラシローラ101により除去されるよう、プレクリーニングブラシローラ101に印加する電圧などが設定されている。

また、プレクリーニング部100aには、画像形成装置本体に備えられた廃トナータンク(図示省略)に搬送するための搬送手段としての搬送スクリュ110が備えられている。

逆帯電トナークリーニング部100bは、プレクリーニング部100aよりも中間転写ベルト8移動方向下流側に配置されている。そして、トナーの正規帯電極性(負極性)とは逆極性(正極性)に帯電したトナーを静電的に除去する逆帯電トナークリーニング部材たる逆帯電トナークリーニングブラシローラ104を備えている。

また、逆帯電トナークリーニングブラシローラ104に付着した逆帯電トナーを回収する逆帯電トナー回収部材としての逆帯電トナー回収ローラ105を備えている。さらに、逆帯電トナー回収ローラ105に当接してローラ表面から逆帯電トナーを掻き取る逆帯電トナー掻き取り部材としての逆帯電トナー掻き取りブレード106を備えている。

逆帯電トナークリーニングブラシローラ104には、負極性の電圧が印加されており、逆帯電トナー回収ローラ105には、逆帯電トナークリーニングブラシローラ104よりも大きな負極性の電圧が印加されている。また、この逆帯電トナークリーニング部100bは、中間転写ベルト8上のトナーに負極性の電荷を付与して、中間転写ベルト8上のトナーの帯電極性を、正規帯電極性(負極性)に揃える極性制御手段としての機能も有している。

正規帯電トナークリーニング部100cは、逆帯電トナークリーニング部100bよりも中間転写ベルト8移動方向下流側に配置されている。そして、正規帯電極性に帯電したトナーを静電的に除去する正規帯電トナークリーニング部材たる正規帯電トナークリーニングブラシローラ107を備えている。

また、正規帯電トナークリーニングブラシローラ107に付着した正規帯電トナーを回収する正規帯電トナー回収部材としての正規帯電トナー回収ローラ108を備えている。さらに、正規帯電トナー回収ローラ108に当接してローラ表面から正規帯電トナーを掻き取る正規帯電トナー掻き取り部材としての正規帯電トナー掻き取りブレード109を備えている。

正規帯電トナークリーニングブラシローラ107には、正極性の電圧が印加されており、正規帯電トナー回収ローラ108には、正規帯電トナークリーニングブラシローラ107よりも大きな負極性の電圧が印加されている。

プレクリーニング部100aと逆帯電トナークリーニング部100bとは、第一絶縁性シール部材112により仕切られており、第一絶縁性シール部材112は、プレクリーニングブラシローラ101と当接している。これにより、プレクリーニングブラシローラ101と逆帯電トナークリーニングブラシローラ104との間で放電が発生したり、逆帯電トナークリーニング部100bで除去したトナーがプレクリーニングブラシに再付着したりするのを抑制することができる。

また、逆帯電トナークリーニング部100bと正規帯電トナークリーニング部100cとは、第二絶縁性シール部材により仕切られており、第二絶縁性シール部材113は、逆帯電トナークリーニングブラシローラ104と当接している。これにより、逆帯電トナークリーニングブラシローラ104と正規帯電トナークリーニングブラシローラ107との間で放電が発生するのを抑制できる。また、正規帯電トナークリーニング部100cで除去したトナーが、逆帯電トナークリーニングブラシローラ104に再付着したりするのも抑制できる。

また、ベルトクリーニング装置100の出口部には、正規帯電トナークリーニングブラシローラ107と当接する第三絶縁性シール部材114が設けられている。これにより、正規帯電トナークリーニングブラシローラ107とテンションローラ16との間で放電が発生するのを抑制することができる。

また、ベルトクリーニング装置100には、入口シール111、不図示の廃トナーケースが備えられている。廃トナーケースは、各クリーニング部100a,100b,100cで除去され搬送スクリュ110によって搬送されたトナーを貯留するものである。また、廃トナーケースは、ベルトクリーニング装置100に対して着脱可能に取り付けられており、メンテナンスなどのときに、廃トナーケースをベルトクリーニング装置100から取り外して廃トナーケースに溜まったトナーを除去できるようになっている。

また、搬送スクリュ110とは別に、逆帯電トナークリーニング部100bや正規帯電トナークリーニング部100cで除去したトナーを、廃トナータンク(図示省略)に搬送する搬送スクリュを設けてもよい。

各クリーニングブラシローラ101,104,107は、回転自在に支持される金属製の回転軸部材と、これの周面に立設せしめられた複数の起毛からなるブラシ部とを具備しており、外径がφ15〜16[mm]である。

起毛は、内部が導電性カーボンなどの導電性材料からなり、表面部がポリエステルなどの絶縁性材料からなる二層構造の芯鞘構造となっている。これにより、芯は、クリーニングブラシローラに印加された電圧とほぼ同じ電位になり、トナーを起毛表面に静電的に引き付けることができる。その結果、中間転写ベルト8上のトナーは、クリーニングブラシローラに印加された電圧の作用によって起毛に静電的に付着する。

また、各クリーニングブラシローラ101,104,107の起毛を、二層構造の芯鞘構造ではなく、導電性繊維のみで構成してもよい。また、回転軸部材の法線方向に対して傾斜した姿勢で植毛されたいわゆる斜毛にしてもよい。

また、プレクリーニングブラシローラ101、正規帯電トナークリーニングブラシローラ107の起毛を芯鞘構造とし、逆帯電トナークリーニングブラシローラ104の起毛を導電性繊維のみで構成してもよい。逆帯電トナークリーニングブラシローラ104の起毛を導電性繊維のみで構成することで、逆帯電トナークリーニングブラシローラ104からトナーへの電荷注入が発生しやすくなる。よって、逆帯電トナークリーニングブラシローラ104によって、中間転写ベルト8上のトナーを良好に負極性に揃えることができる。

一方、プレクリーニングブラシローラ101、正規帯電トナークリーニングブラシローラ107の起毛を芯鞘構造とすることによって、トナーへの電荷注入を抑制することができ、中間転写ベルト8上のトナーが正極性に帯電するのを抑制する。これにより、プレクリーニングブラシローラ101、正規帯電トナークリーニングブラシローラ107で、静電的に除去できないトナーが生じるのを抑制できる。

また、各クリーニングブラシローラ101,104,107は、中間転写ベルト8に対し1[mm]食い込ませており、図示しない駆動手段によって、当接位置で起毛が、中間転写ベルト8移動方向とは逆方向(カウンター方向)に移動するよう回転する。当接位置において、起毛をカウンター方向に移動するよう回転させることで、クリーニングブラシローラと中間転写ベルト8との線速差を大きくすることができる。

これにより、中間転写ベルト8のある箇所が、クリーニングブラシローラとの当接範囲を抜けるまでの間における起毛との接触確率が増え、良好に中間転写ベルト8からトナーを除去することができる。

ベルトクリーニング装置100においては、各回収ローラ102,105,108として、ステンレス鋼(SUS)ローラを用いた。なお、各回収ローラ102,105,108は、クリーニングブラシローラに付着したトナーを起毛と回収ローラとの電位勾配によってブラシから回収ローラに転位させる機能さえ発揮できれば、どのような材料からなっていてもかまわない。

例えば、各回収ローラ102,105,108を導電性芯金に数[μm]〜100[μm]の高抵抗弾性チューブを被せたり、あるいはさらに絶縁コーティングしたりして、ローラ抵抗をlogR=12〜14[Ω・cm]にしたものを用いてもよい。

各回収ローラ102,105,108として、ステンレス鋼(SUS)ローラを用いることにより、コストダウンや印加電圧を低く抑えることができ、省電力化を図ることができるというメリットがある。一方、ローラ抵抗をlogR=12〜14[Ω・cm]にすることによって、回収ローラへの回収時におけるトナーへの電荷注入を抑制し、トナーが回収ローラの印加電圧の極性と同極性になり、トナー回収率が低下するのを抑制することができる。

各クリーニングブラシローラ101,104,107の条件は、次の通りである。

・ブラシ材質:導電性ポリエステル(繊維内部に導電性カーボンを内包し、繊維表面はポリエステル、いわゆる芯鞘構造)

・ブラシ抵抗:10E6〜10E8[Ω]

・ブラシ植毛密度:6万〜15万[本/inch2]

・ブラシ繊維径:約25〜35[μm]

・ブラシ先端の毛倒れ処理:なし

・ブラシ径φ:14〜20[mm]

・中間転写ベルト8へのブラシ繊維喰い込み量:1〜1.5[mm]

プレクリーニングブラシローラ101への印加電圧は、中間転写ベルトに大量のトナーが付着している未転写トナー像が入力されたとき、良好なクリーニング性能が得られるように設定されている。また、逆帯電トナークリーニングブラシローラ104は、中間転写ベルト8上のトナーへ電荷が注入されるよう絶対値が高めに設定されている。また、ブラシ植毛密度、ブラシ抵抗、繊維径、印加電圧、繊維種類、ブラシ繊維喰込量はシステムによって最適化できるため、これに限らない。また、使用できる繊維の種類としては、ナイロン、アクリル、ポリエステルなどがある。

各回収ローラ102,105,108の条件は、次のとおりである。

・回収ローラ芯金材質:ステンレス鋼(SUS303)

・回収ローラへのブラシ繊維喰い込み量:1〜1.5[mm]

回収ローラ材質、ブラシ繊維喰込量、印加電圧はシステムによって最適化できるため、これに限らない。

各掻き取りブレード103,106,109の条件は次の通りである。

・回収ローラ芯金材質:ステンレス鋼(SUS304)

・ブレード当接角度:20[°]

・ブレード厚み:0.1[mm]

・回収ローラへのブレード喰い込み量:0.5〜1.5[mm]

ブレード当接角度、ブレード厚み、回収ローラへの喰い込み量は、システムによって最適化できるため、これに限らない。

次にベルトクリーニング装置100のクリーニング動作について説明する。図9に示すように、二次転写部を通過した転写残トナーおよび未転写トナー像は入口シール111の当接部を越え、プレクリーニングブラシローラ101の位置に中間転写ベルト8の回転により移送される。

プレクリーニングブラシローラ101には、トナーの正規帯電極性とは逆極性(正極性)の電圧が印加されている。そして、中間転写ベルト8とプレクリーニングブラシローラとの電位差で形成される電界により、中間転写ベルト8上の負極性に帯電したトナーを静電的に吸着して、プレクリーニングブラシローラ101へ移動させる。

プレクリーニングブラシローラ101に移動した負極性のトナーは、プレクリーニングブラシローラ101よりも値が絶対値で大きな正極性の電圧が印加されたプレ回収ローラ102との当接位置まで移送される。

そして、プレクリーニングブラシローラ101とプレ回収ローラ102との電位差で形成される電界により、プレクリーニングブラシローラ101上に移動したトナーを静電的に吸着してプレ回収ローラ102上へ移動させる。プレ回収ローラ102に移動した負極性のトナーは、プレ掻き取りブレード103により回収ローラ表面から掻き落とされる。プレ掻き取りブレード103により掻き落とされたトナーは、搬送スクリュ110で装置外に排出される。

プレクリーニングブラシローラ101により除去できたかった中間転写ベルト8上の未転写トナー像の負極性トナーや正極性トナー、正極性の転写残トナーは、逆帯電トナークリーニングブラシローラ104の位置に移送される。逆帯電トナークリーニングブラシローラ104には、トナーの正規帯電極性と同極性(負極性)の電圧が印加されており、電荷注入や放電により、中間転写ベルト8上のトナーの極性を負極性に揃える。

また、これと同時に、中間転写ベルト8と逆帯電トナークリーニングブラシローラ104との電位差で形成される電界により、中間転写ベルト8上の正極性に帯電したトナーを静電的に吸着して逆帯電トナークリーニングブラシローラ104へ移動させる。逆帯電トナークリーニングブラシローラ104に移動した正極性のトナーは、逆帯電トナークリーニングブラシローラ104よりも値が絶対値で大きな負極性の電圧が印加された逆帯電トナー回収ローラ105との当接位置まで移送される。

そして、逆帯電トナークリーニングブラシローラ104と逆帯電トナー回収ローラ105との電位差で形成される電界により、逆帯電トナークリーニングブラシローラ104上に移動したトナーを静電的に吸着して逆帯電トナー回収ローラ105上へ移動させる。逆帯電トナー回収ローラ105に移動した正極性のトナーは、逆帯電トナークリーニング掻き取りブレード106により回収ローラ表面から掻き落とされる。

次に、逆帯電トナークリーニングブラシローラ104により負極性にシフトしたトナーや、プレクリーニングブラシローラ101により除去できたかった負極性のトナーが、正規帯電トナークリーニングブラシローラ107に移送される。正規帯電トナークリーニングブラシローラ107へ移送されるトナーは、逆帯電トナークリーニングブラシローラ104により負極性に極性制御されている。

また、プレクリーニングブラシローラ101や逆帯電トナークリーニングブラシローラ104によって中間転写ベルト8上のトナーは、ほとんど除去されている。このため、この正規帯電トナークリーニングブラシローラ107へ移送されるトナーは、ごく少量である。

この正規帯電トナークリーニングブラシローラ107へ移送された負極性に揃えられた、ごく少量の中間転写ベルト8上のトナーは、正規帯電トナークリーニングブラシローラ107に静電的に付着する。そして、その後、正規帯電トナー回収ローラ108により回収され、正規帯電トナー掻き取りブレード109により、正規帯電トナー回収ローラ108から掻き落とされる。

このように、ベルトクリーニング装置100によれば、プレクリーニングブラシローラ101を設けることによって、プレクリーニングブラシローラ101で未転写トナー像の大部分をしめる負極性のトナーが大まかに除去される。これにより、逆帯電トナークリーニングブラシローラ104や正規帯電トナークリーニングブラシローラ107に入力されるトナー量を減らすことができる。

正規帯電トナークリーニングブラシローラ107へ移送される中間転写ベルト8上のトナーは、プレクリーニングブラシローラ101、逆帯電トナークリーニングブラシローラ104で除去されなかったものであり、トナー量としては、ごく少量である。また、逆帯電トナークリーニングブラシローラ104により負極性に揃えられたトナーである。よって、正規帯電トナークリーニングブラシローラ107で、残りのトナーを良好に除去することができる。

これにより、中間転写ベルト8に大量のトナーが付着している未転写トナー像でも、良好に中間転写ベルト8から除去することができる。また、未転写トナー像よりもトナー量が少ない転写残トナーは、これら3つのクリーニングブラシローラ101,104,107によって良好に除去することができる。

また、ベルトクリーニング装置100は、逆帯電トナークリーニングブラシローラ104で中間転写ベルト8上の正極性のトナーを除去しているが、これに限るものではない。すなわち、逆帯電トナークリーニング部100bを極性制御部に変更して、中間転写ベルト8上の正極性のトナーを除去しない構成としてもよい。

この場合、プレクリーニングブラシローラ101を通過した中間転写ベルト8上のトナーは、極性制御部により、負極性に揃えられて、極性制御部よりもベルト移動方向下流の正規帯電トナークリーニングブラシローラ107へ移送される。そして、正規帯電トナークリーニングブラシローラ107で、負極性のトナーを除去する。極性制御部で、中間転写ベルト8上のトナーに負極性の電荷を注入する手段としては、導電性ブラシ、導電性ブレード、コロナチャージャなどでよい。

また、トナーの帯電極性を負極性に揃えるのではなく、正極性に揃えるようにして、極性制御部よりもベルト移動方向下流に、負極性の電圧が印加されたクリーニングブラシローラを配置して、中間転写ベルト上の正極性に揃えられたトナーを除去する構成でもよい。このような、構成でも、プレクリーニングブラシローラ101で、中間転写ベルト8から未転写トナー像のトナーを大まかに除去するので、極性制御部へ移送されるトナー量は少なくなっている。

よって、極性制御部で、中間転写ベルト8上のトナーを良好に、一方の極性に揃えることができる。その結果、極性制御部の下流に配置されたクリーニングブラシローラで中間転写ベルト8上のトナーを良好に静電的に除去できる。よって、大量のトナーが付着した未転写トナー像がベルトクリーニング装置100に入力されても、良好にクリーニングすることができる。

また、ベルトクリーニング装置100では、各回収ローラ102,105,108、各クリーニングブラシローラ101,104,107に電圧を印加しているが、回収ローラにのみ電圧を印加する構成でもよい。この場合は、クリーニングブラシローラの繊維抵抗による電位降下によって、回収ローラとの接触部を介する形態で、回収ローラに印加されたバイアス電圧よりも幾分低いバイアス電圧がクリーニングブラシローラに印加されている状態となる。

これにより、回収ローラとクリーニングブラシローラとの間に電位差が形成され、回収ローラ方向へ電位勾配によりクリーニングブラシローラから回収ローラへトナーを静電的に移動させることができる。

ベルトクリーニング装置100は、トナー付着量として0.05[mg/cm2]程度以下の少量の転写残トナーから、最大1.0[mg/cm2]になる未転写トナーまで広範囲のトナー付着量に対応しなければならない。

クリーニングが最良となるクリーニング電流すなわち目標電流値は、前記当接箇所に入力されるトナーの付着量によって変化する。すなわち、トナー付着量が多いときは大きい電流値(電圧値)となり、トナー付着量が少ないときはトナー付着量が多いときよりも小さい電流値(電圧値)となる。

なお、前記クリーニング電流は、クリーニングブラシローラ101,104,107それぞれと中間転写ベルト8との当接箇所を流れる目標電流である。表1に、未転写トナー用電圧と転写残トナー用電圧との目標電流値の一例を示す。

本実施形態でのプロセス線速は、350[mm/s]とする。もちろん、100〜800[mm/s]のプロセス線速に対応可能である。目標電流は線速に比例させた値とすればよい。例えば、プロセス線速が350[mm/s]の半分である175[mm/s]の場合は、目標電流値をプロセス線速350[mm/s]の半分にすればよい。また、プロセス線速が350[mm/s]の2倍である700[mm/s]の場合は、目標電流値をプロセス線速350[mm/s]の2倍にすればよい。

図10は、プレクリーニングブラシローラ101やプレ回収ローラ102への電圧印加のタイミングチャートである。プレクリーニングブラシローラ101やプレ回収ローラ102への電圧印加は、図10に示すように、転写残トナーと未転写トナーそれぞれのクリーニングが最良となる目標電流を流すために、電圧の切り替えを行う。つまり、画像部では、転写残トナーのクリーニング性が最良となるように、プレクリーニングブラシローラ101とプレ回収ローラ102とに低い電圧を印加する。

一方、リフレッシュモードが実行され紙間でトナーパターンが作成された場合は、未転写トナーのクリーニング性が最良となるように、プレクリーニングブラシローラ101とプレ回収ローラ102とに印加する電圧を高い電圧に切り替える。このような電圧の切り替えは、トナーパターンが静電クリーニング部、詳細には、プレクリーニング部100aに到達する直前に行われる。

また、本実施形態では、プレクリーニングブラシローラ101及びプレ回収ローラ102の印加電圧を切り替えている。なお、紙間部でトナー消費パターンが形成されない場合は、電圧の切り替えを行わない。

図10のタイミングチャートを用いて、本実施形態におけるプレクリーニングブラシローラ101及びプレ回収ローラ102への印加電圧制御を説明する。

不図示の制御部が、各現像装置5Y,M,C,Kのトナー消費量と、各現像装置5Y,M,C,Kの動作時間とを記憶しておく。そして、所定のタイミングで、各現像装置5Y,M,C,Kの所定期間の動作時間に対して、トナー消費量が閾値以下である否かを各現像装置5Y,M,C,Kについて調べ、閾値以下の現像装置5Y,M,C,Kについて、リフレッシュモードを実行する。

リフレッシュモードが実行されると、感光体1の紙間に対応する非画像形成領域にトナー消費パターンが作成され、そのトナー消費パターンが感光体1から中間転写ベルト8に転写される。トナー消費パターンの付着量は、現像装置5Y,M,C,Kの所定期間の動作時間に対するトナー消費量に基づき決定される。

なお、本実施形態では、このトナー消費パターンの大きさを25[mm]×250[mm]としている。また、感光体回転方向で紙間開始位置から15[mm]だけ間隔を空けた位置からトナー消費パターンが作像される。

まず、図10で1回目の画像部では、転写残トナー用電圧として、プレクリーニングブラシローラ101に+2000[V]の電圧が印加され、プレ回収ローラ102には+2400[V]の電圧が印加される。

そして、図10で1回目の紙間が始まるとともに、未転写トナー用電圧として、プレクリーニングブラシローラ101に印加する電圧を+2400[V]にする。また、それに同期してプレ回収ローラ102に印加する電圧を+2800[V]にする。

なお、リフレッシュモード時の電圧を印加してから、リフレッシュモードによるトナー消費パターンが、プレクリーニングブラシローラ101からプレ回収ローラ102に回収されるまでの所定時間だけ、上記電圧を印加すればよい。

そして、トナー消費パターンクリーニング開始から前記所定時間が経過した後、プレクリーニングブラシローラ101に印加する電圧を、+2000[V]にする。また、それに同期してプレ回収ローラ102に印加する電圧を+2400[V]にする。すなわち、2回目の画像部に対する転写残トナー用電圧に切り替える。

その後、図10で、2回目の紙間でも上述した1回目の紙間と同様に、未転写トナー用電圧に切り替えが行われ、その後、3回目の画像部に対する転写残トナー用電圧に切り替えられる。

なお、図10で、3回目の紙間ではリフレッシュモードが実行されず、紙間にトナー消費パターンが形成されない。このため、プレクリーニングブラシローラ101及びプレ回収ローラ102への印加電圧は、転写残トナー用電圧と同じままである。

このようにすることで、大量のトナーがプレクリーニングブラシローラ101に入力されたとしても、プレクリーニングブラシローラ101からプレ回収ローラ102にトナーを移動できるため、プレクリーニングブラシローラ101にトナーが滞留することが無い。

本実施形態において、ベルトクリーニング装置100の印加電圧を設定変更する場合、まず、プリンタ内の温湿度センサの測定値に基づいて、上記表1に示した設定テーブルから前記測定値に対応した温湿度環境の目標電流値を読み出して使用する。

本実施形態に係るプリンタでは、電源投入時あるいは所定枚数のプリントを行うたびに行われるプロセスコントロール時以外にも、ベルトクリーニング装置の印加電圧の設定変更処理を行う。詳しくは、温湿度センサの測定値が、前回の設定変更処理時に記録した温湿度の測定値と比較して所定値以上変化したときに、電圧設定値の設定変更処理を行う。

例えば、温度変化が10[℃]以上または湿度変化が50[%]以上のときは、設定変更処理を実行して、現在の温湿度測定値に対応した設定テーブルの目標電流値となるように印加電圧の設定変更を行う。

なお、本実施形態では、温湿度環境を3つに大別して3種類の設定値を持つ例であるが、より細かく対応するために温湿度環境をもっと細かく区分して3種類以上の設定値を持つようにしても良い。

ベルトクリーニング装置100の印加電圧の設定変更処理は、中間転写ベルト8及びベルトクリーニング装置100を駆動し、且つ、ベルトクリーニング装置100に対してトナー入力が無い状態で行う。

ここで、本実施形態においては、各クリーニングブラシローラ101,104,107や、各回収ローラ102,105,108の印加電圧の電圧設定値の変更を同時に行う。そのため、各クリーニングブラシローラ101,104,107、各回収ローラ102,105,108のそれぞれに接続された6つの電源130a,131a,132a,133a,134a,135aから所定の電圧を印加する。

そして、プレクリーニングブラシローラ101及びプレ回収ローラ102に電圧を印加する電源130a及び電源131aを流れる電流値IB1及び電流値IC1を検出する。 また、逆帯電トナークリーニングブラシローラ104及び逆帯電トナー回収ローラ105に電圧を印加する電源132a及び電源133aを流れる電流値IB2及び電流値IC2を検出する。さらに、正規帯電トナークリーニングブラシローラ107及び正規帯電トナー回収ローラ108に電圧を印加する電源134a及び電源135aを流れる電流値IB3及び電流値IB4を検出する。

電流値IB1と電流値IC1との合計値IT1(IB1+IC1)、電流値IB2と電流値IC2との合計値IT2(IB2+IC2)、及び、電流値IB3と電流値IC3との合計値IT3(IB3+IC3)が、それぞれ目標電流値となるような電圧を特定する。そして、各クリーニングブラシローラ101,104,107や、各回収ローラ102,105,108の印加電圧の電圧設定値を同時に変更する。

以後の作像動作では、次に電圧設定値の変更が行われるまでは、この設定値が用いられる。なお、本実施形態では、電源130a,132a,134aを特に区別しないときには、それぞれを流れる電流値IB1,IB2,IB3を単に電流値IBという。また、電源131a,133a,135aを特に区別しないときには、それぞれを流れる電流値IC1,IC2,IC3を単に電流値ICという。また、電流値IB1と電流値IC1との合計値IT1、電流値IB2と電流値IC2との合計値IT2、及び、電流値IB3と電流値IC3との合計値IT3を、特に区別しないときには単に合計値ITという。

図11に、電圧設定値変更処理の一例のフローチャートを示す。なお、図11においては、各クリーニング部100a,100b,100cに対して同時に同じ電圧設定値変更処理を実施するため、各クリーニング部100a,100b,100cの区別をすることなく表記している。

電圧設定値の設定変更時に、各クリーニングブラシローラ101,104,107や、各回収ローラ102,105,108に対して、最初に印加する電圧は、前回電圧設定変更したときの電圧を初期値として記憶しておき、それを読み出して行う。表2に、前記初期値の一例を示す。

これは、設定したい電圧からかけ離れた電圧を印加すると、中間転写ベルト8を伝わりクリーニングブラシローラ間を流れる電流が大きくなって、各クリーニングブラシローラ101,104,107や中間転写ベルト8の劣化が加速してしまうためである。

電圧設定値変更処理では、まず図11に示すように、プリンタ内の温湿度センサの測定値に基づいて、上記表1に示した設定テーブルから前記測定値に対応した温湿度環境の目標電流値を読み出す(S1)。

次に、各クリーニングブラシローラ101,104,107、各回収ローラ102,105,108のそれぞれに接続された6つの電源130a,131a,132a,133a,134a,135aから所定の電圧を印加する(S2)。

なお、この際、各クリーニングブラシローラ101,104,107に印加する電圧VB1、電圧VB2、電圧VB3は、前述したように記憶させておいた前回電圧設定変更したときの電圧を初期値として読み出したものを用いる。また、各回収ローラ102,105,108に印加する電圧VC1,電圧VC2,電圧VC3としては、電圧VB1、電圧VB2、電圧VB3よりも400[V]高い電圧を用いる。

そして、各クリーニングブラシローラ101,104,107に電圧を印加する電源130a,132a,134aを流れる電流値IB1,IB2,IB3を検出する。同様に、各回収ローラ102,105,108に電圧を印加する電源131a,133a,135aを流れる電流値IC1,IC2,IC3を検出する。また、これら検出された電流値から、電流値IB1と電流値IC1との合計値IT1(IB1+IC1)、電流値IB2と電流値IC2との合計値IT2(IB2+IC2)、及び、電流値IB3と電流値IC3との合計値IT3(IB3+IC3)を求める(S3)。

そして、合計値IT1,IT2,IT3が、目標電流値の80[%]以上、目標電流値の120[%]以下の範囲内にあるか判断する(S4)。

合計値IT1,IT2,IT3が、目標電流値の80[%]以上、目標電流値の120[%]以下の範囲内にあれば(S4でYES)、そのときの電圧VB1,VB2,VB3、電圧VC1,VC2,VC3を電圧設定値として決定する(S5)。これにより、一連の電圧設定変更処理を終了する(S6)。

一方、合計値IT1,IT2,IT3が、目標電流値の80[%]以上、目標電流値の120[%]以下の範囲内でなければ(S4でNO)、合計値IT1,IT2,IT3が、目標電流値の下限よりも小さいか判断する(S7)。

合計値IT1,IT2,IT3が、目標電流値の下限よりも小さい場合は(S7でYES)、電圧VB1,VB2,VB3よりも100[V]高い電圧を求め、これを電圧VB’1,VB’2,VB’3をする。また、この電圧VB’1,VB’2,VB’3よりも400[V]高い電圧を求め、これを電圧VC’1,VC’2,VC’3とする(S8)。

逆に、合計値IT1,IT2,IT3が、目標電流値の下限よりも大きい場合は(S7でNO)、電圧VB1,VB2,VB3よりも100[V]低い電圧を求め、これを電圧VB’1,VB’2,VB’3をする。また、この電圧VB’1,VB’2,VB’3よりも400[V]高い電圧を求め、これを電圧VC’1,VC’2,VC’3とする(S9)。

そして、各クリーニングブラシローラ101,104,107に電圧VB’1,VB’2,VB’3を印加し、各回収ローラ102,105,108に電圧VC’1,VC’2,VC’3を印加する(S10)。その後、電流値IB1,IB2,IB3及び電流値IC1,IC2,IC3を検出し、上述したような一連の制御を繰り返し行う。

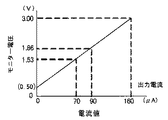

図12は、検知時の電流とモニター電圧との関係を示したグラフである。プリンタ60では、高圧電源の電流はモニター電圧としてモニター出力され、言い換えれば、高圧電圧を流れる電流を制御部がモニター電圧に変換し、このモニター電圧を制御部がAD変換してソフト処理する。

図12に示すように、モニター電圧は、電源を流れる電流の値が0[μA]でも、0.50[V]出力されることになる。しかしながら、図12に示す電流値とモニター電圧との関係は理論値として求めたものであり、実際には電源の個体差や電源に設けられた制御基板側の回路定数などの影響で、電源を流れる電流が小さいほど、電流値とモニター電圧との関係に誤差を持つ場合がある。

このような誤差がある場合、例えば、実際には電源に流れる電流が0[μA]にもかかわらず、モニター電圧が0.50[V]よりも小さい値が出力され、電源を流れる電流がマイナスとして検知されてしまうことになる。そのため、本実施形態では、モニター電圧に基づいて検出された電流値IBまたは電流値ICが、予め設定された所定電流値よりも小さい場合を考慮した電圧値設定処理が実行可能となっている。

図1は、モニター電圧に基づいて検出された電流値IBまたは電流値ICが、予め設定された所定電流値よりも小さい場合を考慮した電圧値設定処理のフローチャートである。

本実施形態では、モニター電圧に基づいて検出された電流値IBまたは電流値ICが(図1のS1)、予め設定された第一所定電流値よりも小さいか判断する(図1のS2)。予め設定された第一所定電流値よりも小さい場合には(図1のS2でYES)、前記第一所定電流値よりも小さい電流値IBまたは電流値ICに変えて第二所定電流値を用いて前記合計値ITを求める(図1のS3)。

すなわち、(1)電流値IB<第一所定電流値の関係を満たす場合には、電流値ICと第二所定電流値とで前記合計値ITを求める。または、(2)電流値IC<第一所定電流値の関係を満たす場合には、電流値IBと第二所定電流値とで前記合計値ITを求める。

なお、第二所定電流値は第一所定電流値以上の大きさの電流値であり、本実施形態においては、第一所定電流値と第二所定電流値とを同じ電流値としており、以下、両者を区別することなく単に所定電流値ともいう。第一所定電流値と第二所定電流値とを同じ電流値とすることで、制御が複雑化するのを抑制することができる。

例えば、所定電流値を0[μA]とした場合、検出された電流値IBまたは電流値ICが0[μA]よりも小さい値、すなわちマイナスの電流値として検出されたら、そのマイナスの電流値に変えて所定電流値である0[μA]を用いて前記合計値ITを求める。

一方で、モニター電圧に基づいて検出された電流値IBと電流値ICとが、共に所定電流値以上であれば、電流値IBと電流値ICとで前記合計値ITを求める(S5)。

そして、このようにして求められた前記合計値ITを用いて、図11を用いて説明したような方法により、目標電流値が得られるような電圧設定値の設定変更処理を実行する(図1のS4)。

なお、上述したように前記合計値ITとしては、目標電流値の80[%]以上、目標電流値の120[%]以下の範囲内にあれば、図13に示すように良好なクリーニング性が得られるクリーニング電流となる。すなわち、良好なクリーニング性を得ることが可能なクリーニングブラシローラや回収ローラに印加する電圧には、ある程度の幅がある。そのため、前記マイナスの電流値に変えて0[μA]を用いて前記合計値ITを求め、電圧設定値の設定変更を行ってもクリーニング性には問題ない。

また、このことから、例えば、第一所定電流値を0[μA]とし第二所定電流値を1[μA]として電圧設定値の設定変更を行った場合でも、前記合計値ITを良好なクリーニング性が得られる所定範囲内の電流値から外れないようにすることができる。

これにより、設定変更された後の電圧設定値で、クリーニングブラシローラ及び回収ローラに電圧を印加したときに、前記接触部分を実際に流れるクリーニング電流の値が、良好なクリーニング性が得られる所定範囲内から外れてしまうのを抑制できる。よって、適切なクリーニング電流を流すことができずに、良好なクリーニング性が得られなくなるのを抑制することができる。

また、前記所定電流値としては、前記目標電流値を±10[%]の範囲内でオフセットしたオフセット量に対応する電流値としてもよい。例えば、前記目標電流値が20[μA]のときには、前記所定電流値を0[μA]〜2[μA]とする。これにより、電圧設定値を設定変更した後に前記接触部分を実際に流れるクリーニング電流が、良好なクリーニング性を得られる範囲内に収まるため、良好なクリーニング性をより確実に確保することできる。

また、本実施形態では、制御部により、電流値IBから変換された第一モニター電圧と、電流値ICから変換された第二モニター電圧とを用いて、各電源を流れる電流値を検知し、それら検知した電流値の合計から前記合計値ITを求めている。このとき、前記所定電流値に対応する前記所定モニター電圧値よりも小さい第一モニター電圧または第二モニター電圧に変えて、前記所定モニター電圧値を用いて前記合計値ITを求める。

例えば、前記目標電流値を0[μA]とした場合には、図12に示すように0[μA]に応じたモニター電圧値である0.50[V]を、前記所定モニター電圧値とする。そして、制御部により電流値IB及び電流値ICから変換された第一モニター電圧と第二モニター電圧とのうち0.50[V]よりも小さいものについては、そのモニター電圧値に変えて0.50[V]を用いて前記合計値ITを求める

すなわち、0.50[V]よりも小さいモニター電圧が出力された電源に流れている電流を0[μA]とし、他方の電源には出力されたモニター電圧に応じた電流が流れているとして、それらの電流値を合計して前記合計値ITを求める。

そして、このようにして求められた前記合計値ITを用いて、図11を用いて説明したような方法により、目標電流値が得られるような電圧設定値の設定変更処理を実行する。

これにより、電流値とモニター電圧との関係に誤差が生じても、設定変更された電圧設定値で、クリーニングブラシローラ及び回収ローラに電圧を印加したときに、前記接触部分を実際に流れる電流の値が、前記所定範囲内から外れるのを抑制できる。よって、適切なクリーニング電流を流すことができずに、良好なクリーニング性が得られなくなるのを抑制することができる。

また、前記所定モニター電圧値として、図12に示す電流値とモニター電圧との関係から、前記目標電流値を20[μA]とした場合に、上述したような前記所定電流値0[μA]〜2[μA]に対応するモニター電圧としてもよい。これにより、モニター電圧に基づいて電圧設定値を設定変更した後に、前記接触部分を実際に流れるクリーニング電流が、良好なクリーニング性を得られる範囲内に収まるため、良好なクリーニング性をより確実に確保することできる。

次に、本実施形態のベルトクリーニング装置100における、未転写トナー用電圧と、転写残トナー用電圧との電圧設定値の設定変更処理の順番について説明する。本実施形態のベルトクリーニング装置100では、未転写トナー用電圧の電圧設定値の設定変更処理を行い、次に転写残トナー用電圧の電圧設定値の設定変更処理を行う。

本願発明者が鋭意研究を重ねた結果、プレクリーニング部100a(転写残トナー用電圧)の電圧設定値変更処理を一番目に行うと、プレクリーニング部100a(転写残トナー用電圧)の電圧設定値が大きめになる傾向があることがわかった。その結果、逆帯電トナークリーニング部100bや正規帯電トナークリーニング部100cへのトナー入力量が多く負荷が大きくなってしまう。

プレクリーニングブラシローラ101のブラシに捕捉されたトナーは、プレ回収ローラ102に回収されるが、ブラシ内には少なからずトナーが残留し、経時使用によってブラシ内にトナーが蓄積する。このようにブラシ内にトナーが蓄積するとプレクリーニングブラシローラ101のみかけのブラシ抵抗が高くなる。

ここで、プレクリーニングブラシローラ101に高い電圧、すなわち、未転写トナー用電圧を印加すると、ブラシ内に蓄積されたトナーの帯電極性が反転して、ブラシ内から中間転写ベルト8上に吐き出され再付着する現象が生じることがある。その結果、ブラシ内から中間転写ベルト8上にトナーが移動した分、プレクリーニングブラシローラ101のみかけのブラシ抵抗が、ブラシ内にトナーが蓄積されていたときよりも低くなる。

一方、未転写トナー用電圧よりも同極性側で小さい転写残トナー用電圧を印加した場合には、電圧が低い分、ブラシ内に蓄積されたトナーの帯電極性が反転し難く、ブラシ内から中間転写ベルト8上にトナーが再付着する現象がほとんど生じない。

これらのことをふまえて、転写残トナー用電圧の電圧設定値変更処理を一番目に行い、二番目に未転写トナー用電圧の電圧設定値変更処理を行う場合について考える。まず、転写残トナー用電圧の電圧設定値変更処理では、プレクリーニングブラシローラ101のブラシ内にトナーが蓄積され、みかけのブラシ抵抗が高い状態で、目標電流値が得られるように電圧設定値の設定変更が行われる。

次に、未転写トナー用電圧の電圧設定値変更処理では、ブラシ内に蓄積されたトナーが中間転写ベルト8上に再付着し、転写残トナー用電圧の電圧設定値変更処理時よりも、みかけのブラシ抵抗が低い状態で、電圧設定値変更処理が行われる。そして、逆帯電トナークリーニング部100bと正規帯電トナークリーニング部100cそれぞれの電圧設定値変更処理も、転写残トナー用電圧の電圧設定値変更処理を行ったときより、みかけのブラシ抵抗が低い状態で行われる。

このようにして、一連の電圧設定値変更処理が終わった後、通常の作像動作を行った場合、転写残トナー用電圧の電圧値変更処理時よりもプレクリーニングブラシローラ101のみかけのブラシ抵抗が低くなっている。そのため、プレクリーニングブラシローラ101のみかけのブラシ抵抗が低くなっている分、転写残トナー用電圧の設定変更された電圧値では、目標電流値よりも大きな電流が流れてしまう。すなわち、転写残トナー用電圧の電圧設定値が、適切な電圧値よりも大きめに設定されたことになる。

このように、プレクリーニング部100aで目標電流値よりも大きな電流が流れてしまうと、プレクリーニングブラシローラ101で中間転写ベルト8上から除去されずに、中間転写ベルト8上に残留するトナーが存在してしまう。すると、逆帯電トナークリーニング部100bや正規帯電トナークリーニング部100cへのトナー入力量が多くなってクリーニング負荷が大きくなってしまう。そのため、逆帯電トナークリーニングブラシローラ104や正規帯電トナークリーニングブラシローラ107の寿命が短くなったり、ベルトクリーニング装置100全体としての寿命が短くなったりしてしまう。

さらに、逆帯電トナークリーニング部100bや正規帯電トナークリーニング部100cへのトナー入力量が多い場合には、逆帯電トナークリーニングブラシローラ104や正規帯電トナークリーニングブラシローラ107で除去可能なトナー量を上回ってしまう。そのため、クリーニング不良が生じてしまう。

一方、本実施形態のように、未転写トナー用電圧の電圧設定値変更処理を一番目に行い、二番目に転写残トナー用電圧の電圧設定値変更処理を行う場合には、転写残トナー用電圧の電圧設定値が大きめになる傾向を示さない。

すなわち、上述した理由により、まずプレクリーニングブラシローラ101のみかけのブラシ抵抗が低くなった状態で未転写トナー用電圧の電圧設定値変更処理が行われる。そして、次に行われる転写残トナー用電圧の電圧設定値変更処理でも、未転写トナー用電圧の電圧値変更処理と同じく、プレクリーニングブラシローラ101のみかけのブラシ抵抗が低くなった状態で行われることになる。また、逆帯電トナークリーニング部100bと正規帯電トナークリーニング部100cそれぞれの電圧設定値変更処理も、未転写トナー用電圧の電圧設定値変更処理を行ったときと同じく、みかけのブラシ抵抗が低い状態で行われる。

そして、一連の電圧設定値変更処理が終わった後、通常の作像動作を行った場合、プレクリーニングブラシローラ101のみかけのブラシ抵抗は、転写残トナー用電圧の電圧値変更処理時と同じ低い状態である。よって、転写残トナー用電圧の電圧値設定処理時と通常の作像動作でのクリーニング時とで、プレクリーニングブラシローラ101のみかけのブラシ抵抗が同じとなる。

そのため、転写残トナー用電圧の設定変更された電圧値でクリーニング時に目標電流値の電流を流すことができ、プレクリーニング部100aで良好なクリーニングを行うことができる。つまり、転写残トナー用電圧の電圧設定値が、適切な電圧値に設定されたことになる。

このように、電圧設定値変更処理を、転写残トナー用電圧よりも未転写トナー用電圧を先に実施することで、転写残トナークリーニング時と未転写トナークリーニング時との両方の電圧を最適な電圧に設定することができる。

以上のことは、クリーニングブラシローラ101,104,107とクリーニング対向ローラ13,14,15とが、中間転写ベルト8を介して独立して対を成しているため、図15の等価回路に示すように、複雑に電流が流れることが原因だと考えられる。なお、図15の詳細については後述する。

また、前記目標電流値は、フルカラー画像印刷モードとモノクロ画像印刷モードとで異ならせている。これは、中間転写ベルト8から記録紙に画像を転写するときに二次転写部で印加する二次転写電圧の大きさなどの二次転写条件が、フルカラー画像とモノクロ画像とで異なる。そのため、ベルトクリーニング装置100に入力されるトナーの電荷量や付着量が異なるので、それぞれのモードで最適なクリーニング性が得られる目標電流値が異なるからである。

また、電圧設定値変更処理を行うときには、二次転写部で二次転写電圧を印加した状態で行うのが望ましい。これにより、通常の画像形成動作時と同様に、二次転写部で中間転写ベルト8が受けた電気的な影響を加味して、電圧設定値の設定変更を行うことができ、最適な電圧設定値を設定することができる。

また、電圧設定値変更処理を行うときには、中間転写ベルト8を介して感光体1に対し一次転写ローラ9を離間させ、一次転写部で感光体1と中間転写ベルト8とを離間させた状態で行うのが望ましい。これにより、現像装置5から感光体1を介して中間転写ベルト表面に付着した地汚れトナーが無いので、トナーの影響を受けず最適な電圧設定値を設定することができる。

図14は、本実施形態のプリンタに用いることができる、2本のクリーニングブラシローラを備えたベルトクリーニング装置120とその周囲とを拡大して示す拡大構成図である。

ベルトクリーニング装置120には、中間転写ベルト8上のトナーのうち正規帯電極性である負極性トナーを除去するための第一クリーニング部120aが備えられている。また、それよりも中間転写ベルト移動方向下流側に、前記正規帯電極性とは逆極性である正極性トナーを除去するための第二クリーニング部120bが備えられている。

第一クリーニング部120aは、第一クリーニングブラシローラ121、第一回収ローラ122、及び、第一掻き取りブレード123を備えている。第一クリーニングブラシローラ121は、回転自在に支持される金属製の回転軸部材と、これの周面に立設せしめられた複数の起毛(導電性繊維)からなるブラシローラ部とを具備している。

第二クリーニング部120bは、第一クリーニング部120aよりも中間転写ベルト表面移動方向下流側に配置され、第二クリーニングブラシローラ124、第二回収ローラ125、第二掻き取りブレード126を備えている。第二クリーニングブラシローラ124は、回転自在に支持される金属製の回転軸部材と、これの周面に立設せしめられた複数の起毛(導電性繊維)からなるブラシローラ部とを具備している。

また、ベルトクリーニング装置120には、第一クリーニング部120aや第二クリーニング部120bで除去したトナーを、装置ケーシングの一端部に向けて搬送してベルトクリーニング装置120のケーシング外に排出する搬送スクリュ127が設けられている。搬送スクリュ127によってベルトクリーニング装置120から排出されたトナーは、プリンタ本体に備えられた図示しない廃トナータンク内に落下する。また、廃トナータンクではなく、現像装置5に戻すようにしてもよい。

表3に、ベルトクリーニング装置120の動作条件となる、目標電流値の設定テーブルを示す。

第一クリーニング部120aでは、トナーの入力量が0.05[mg/cm2]〜1.0[mg/cm2]と幅が広い。そのため、トナー量の多い未転写トナーに対しての目標電流値と、通常作像時のトナー量の少ない転写残トナーに対しての目標電流値との2種類の目標電流値が設定されている。

第二クリーニング部120bでは、第一クリーニング部120aでクリーニングされた後に残った少ない量のトナーをクリーニングするので、トナー付着量の変化は少なく、目標電流値の設定値は1つになっている。

本実施形態では、中間転写ベルト8上のトナー付着量に対応して、未転写トナーと転写残トナーとの2段階に目標電流値の設定を分けているが、設定の段階を増やしてより細かくトナー付着量に対応しても良い。

図15に、ベルトクリーニング装置120を電気回路として考えたときの模式図を示す。クリーニング性に寄与する電流というのは、トナーが中間転写ベルト8から各クリーニングブラシローラ101,104に移動する領域を通過する電流であり、第一クリーニング部120aにおいては、図中A点を通過する電流である。

この電流値は、第一クリーニングブラシローラ121及び第一回収ローラ122にバイアスを印加する電源で検知される電流値IB1と電流値IC1との和となっている。第二クリーニング部120bにおいては、同様にIB2+IC2が制御する電流となる。

次に、本実施形態に係るプリンタに好適に使用されるトナーについて説明する。

本実施形態に係るプリンタに好適に使用されるトナーは、600[dpi]以上の微少ドットを再現するために、トナーの体積平均粒径が3〜6[μm]のものが好ましい。また、体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が、1.00〜1.40の範囲にあるトナーが好ましい。(Dv/Dn)が1.00に近いほど粒径分布がシャープであることを示す。

このような小粒径で粒径分布の狭いトナーでは、トナーの帯電量分布が均一になり、地肌かぶりの少ない高品位な画像を得ることができ、また、静電転写方式では転写率を高くすることができる。

トナーの形状係数SF−1は100〜180、形状係数SF−2は100〜180の範囲にあることが好ましい。図16は、形状係数SF−1を説明するためにトナーの形状を模式的に表した図である。

形状係数SF−1は、トナー形状の丸さの割合を示すものであり、下記数1で表される。トナーを二次元平面に投影してできる形状の最大長MXLNGの二乗を図形面積AREAで除して、100π/4を乗じた値である。

SF−1の値が100の場合トナーの形状は真球となり、SF−1の値が大きくなるほど不定形になる。

また、図17は、形状係数SF−2を説明するためにトナーの形状を模式的に表した図である。形状係数SF−2は、トナーの形状の凹凸の割合を示すものであり、下記数2で表される。トナーを二次元平面に投影してできる図形の周長PERIの二乗を図形面積AREAで除して、100/4πを乗じた値である。

SF−2の値が100の場合トナー表面に凹凸が存在しなくなり、SF−2の値が大きくなるほどトナー表面の凹凸が顕著になる。

形状係数の測定は、具体的には、走査型電子顕微鏡(S−800:日立製作所製)でトナーの写真を撮り、これを画像解析装置(LUSEX3:ニレコ社製)に導入して解析して計算した。トナーの形状が球形に近くなると、トナーとトナーあるいはトナーと感光体との接触状態が点接触になるために、トナー同士の吸着力は弱くなり従って流動性が高くなり、また、トナーと感光体との吸着力も弱くなって、転写率は高くなる。形状係数SF−1と形状係数SF−2とのいずれかが180を超えると、転写率が低下するため好ましくない。

また、カラープリンタに好適に使用されるトナーは、少なくとも、窒素原子を含む官能基を有するポリエステルプレポリマーと、ポリエステルと、着色剤と、離型剤とを有機溶媒中に分散させたトナー材料液を、水系溶媒中で架橋及び/又は伸長反応させて得られるトナーである。以下に、トナーの構成材料及び製造方法について説明する。

(ポリエステル)

ポリエステルは、多価アルコール化合物と多価カルボン酸化合物との重縮合反応によって得られる。多価アルコール化合物(PO)としては、2価アルコール(DIO)および3価以上の多価アルコール(TO)が挙げられ、(DIO)単独、または(DIO)と少量の(TO)との混合物が好ましい。

2価アルコール(DIO)としては、アルキレングリコール(エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオールなど);アルキレンエーテルグリコール(ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなど);脂環式ジオール(1,4−シクロヘキサンジメタノール、水素添加ビスフェノールAなど);ビスフェノール類(ビスフェノールA、ビスフェノールF、ビスフェノールSなど);上記脂環式ジオールのアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物;上記ビスフェノール類のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物などが挙げられる。これらのうち好ましいものは、炭素数2〜12のアルキレングリコールおよびビスフェノール類のアルキレンオキサイド付加物であり、特に好ましいものはビスフェノール類のアルキレンオキサイド付加物、およびこれと炭素数2〜12のアルキレングリコールとの併用である。3価以上の多価アルコール(TO)としては、3〜8価またはそれ以上の多価脂肪族アルコール(グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなど);3価以上のフェノール類(トリスフェノールPA、フェノールノボラック、クレゾールノボラックなど);上記3価以上のポリフェノール類のアルキレンオキサイド付加物などが挙げられる。

多価カルボン酸(PC)としては、2価カルボン酸(DIC)および3価以上の多価カルボン酸(TC)が挙げられ、(DIC)単独、および(DIC)と少量の(TC)との混合物が好ましい。2価カルボン酸(DIC)としては、アルキレンジカルボン酸(コハク酸、アジピン酸、セバシン酸など);アルケニレンジカルボン酸(マレイン酸、フマール酸など);芳香族ジカルボン酸(フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸など)などが挙げられる。これらのうち好ましいものは、炭素数4〜20のアルケニレンジカルボン酸および炭素数8〜20の芳香族ジカルボン酸である。3価以上の多価カルボン酸(TC)としては、炭素数9〜20の芳香族多価カルボン酸(トリメリット酸、ピロメリット酸など)などが挙げられる。なお、多価カルボン酸(PC)としては、上述のものの酸無水物または低級アルキルエステル(メチルエステル、エチルエステル、イソプロピルエステルなど)を用いて多価アルコール(PO)と反応させてもよい。

多価アルコール(PO)と多価カルボン酸(PC)の比率は、水酸基[OH]とカルボキシル基[COOH]の当量比[OH]/[COOH]として、通常2/1〜1/1、好ましくは1.5/1〜1/1、さらに好ましくは1.3/1〜1.02/1である。多価アルコール(PO)と多価カルボン酸(PC)の重縮合反応は、テトラブトキシチタネート、ジブチルチンオキサイドなど公知のエステル化触媒の存在下、150〜280℃に加熱し、必要により減圧しながら生成する水を留去して、水酸基を有するポリエステルを得る。ポリエステルの水酸基価は5以上であることが好ましく、ポリエステルの酸価は通常1〜30、好ましくは5〜20である。

酸価を持たせることで負帯電性となりやすく、さらには記録紙への定着時、記録紙とトナーの親和性がよく低温定着性が向上する。しかし、酸価が30を超えると帯電の安定性、特に環境変動に対し悪化傾向がある。また、重量平均分子量1万〜40万、好ましくは2万〜20万である。重量平均分子量が1万未満では、耐オフセット性が悪化するため好ましくない。また、40万を超えると低温定着性が悪化するため好ましくない。

ポリエステルには、上記の重縮合反応で得られる未変性ポリエステルの他に、ウレア変性のポリエステルが好ましく含有される。ウレア変性のポリエステルは、上記の重縮合反応で得られるポリエステルの末端のカルボキシル基や水酸基等と多価イソシアネート化合物(PIC)とを反応させ、イソシアネート基を有するポリエステルプレポリマー(A)を得、これとアミン類との反応により分子鎖が架橋及び/又は伸長されて得られるものである。

多価イソシアネート化合物(PIC)としては、脂肪族多価イソシアネート(テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、2,6−イソシアナトメチルカプロエートなど);脂環式ポリイソシアネート(イソホロンジイソシアネート、シクロヘキシルメタンジイソシアネートなど);芳香族ジイソシアネート(トリレンジイソシアネート、ジフェニルメタンジイソシアネートなど);芳香脂肪族ジイソシアネート(α,α,α’,α’−テトラメチルキシリレンジイソシアネートなど);イソシアネート類;前記ポリイソシアネートをフェノール誘導体、オキシム、カプロラクタムなどでブロックしたもの;およびこれら2種以上の併用が挙げられる。

多価イソシアネート化合物(PIC)の比率は、イソシアネート基[NCO]と、水酸基を有するポリエステルの水酸基[OH]の当量比[NCO]/[OH]として、通常5/1〜1/1、好ましくは4/1〜1.2/1、さらに好ましくは2.5/1〜1.5/1である。[NCO]/[OH]が5/1を超えると低温定着性が悪化する。

[NCO]のモル比が1/1未満では、ウレア変性ポリエステルを用いる場合、そのエステル中のウレア含量が低くなり、耐ホットオフセット性が悪化する。イソシアネート基を有するポリエステルプレポリマー(A)中の多価イソシアネート化合物(PIC)構成成分の含有量は、通常0.5〜40[wt%]、好ましくは1〜30[wt%]、さらに好ましくは2〜20[wt%]である。0.5[wt%]未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。また、40wt%を超えると低温定着性が悪化する。

イソシアネート基を有するポリエステルプレポリマー(A)中の1分子当たりに含有されるイソシアネート基は、通常1個以上、好ましくは、平均1.5〜3個、さらに好ましくは、平均1.8〜2.5個である。1分子当たり1個未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

次に、ポリエステルプレポリマー(A)と反応させるアミン類(B)としては、2価アミン化合物(B1)、3価以上の多価アミン化合物(B2)、アミノアルコール(B3)、アミノメルカプタン(B4)、アミノ酸(B5)、およびB1〜B5のアミノ基をブロックしたもの(B6)などが挙げられる。

2価アミン化合物(B1)としては、芳香族ジアミン(フェニレンジアミン、ジエチルトルエンジアミン、4,4’−ジアミノジフェニルメタンなど);脂環式ジアミン(4,4’−ジアミノ−3,3’−ジメチルジシクロヘキシルメタン、ジアミンシクロヘキサン、イソホロンジアミンなど);および脂肪族ジアミン(エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミンなど)などが挙げられる。

3価以上の多価アミン化合物(B2)としては、ジエチレントリアミン、トリエチレンテトラミンなどが挙げられる。アミノアルコール(B3)としては、エタノールアミン、ヒドロキシエチルアニリンなどが挙げられる。アミノメルカプタン(B4)としては、アミノエチルメルカプタン、アミノプロピルメルカプタンなどが挙げられる。アミノ酸(B5)としては、アミノプロピオン酸、アミノカプロン酸などが挙げられる。

B1〜B5のアミノ基をブロックしたもの(B6)としては、前記B1〜B5のアミン類とケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)から得られるケチミン化合物、オキサゾリジン化合物などが挙げられる。これらアミン類(B)のうち好ましいものは、B1およびB1と少量のB2の混合物である。

アミン類(B)の比率は、イソシアネート基を有するポリエステルプレポリマー(A)中のイソシアネート基[NCO]と、アミン類(B)中のアミノ基[NHx]の当量比[NCO]/[NHx]として、通常1/2〜2/1、好ましくは1.5/1〜1/1.5、さらに好ましくは1.2/1〜1/1.2である。[NCO]/[NHx]が2/1超や、1/2未満では、ウレア変性ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

また、ウレア変性ポリエステル中には、ウレア結合と共にウレタン結合を含有していてもよい。ウレア結合含有量とウレタン結合含有量のモル比は、通常100/0〜10/90であり、好ましくは80/20〜20/80、さらに好ましくは、60/40〜30/70である。ウレア結合のモル比が10%未満では、耐ホットオフセット性が悪化する。

ウレア変性ポリエステルは、ワンショット法、などにより製造される。多価アルコール(PO)と多価カルボン酸(PC)を、テトラブトキシチタネート、ジブチルチンオキサイドなど公知のエステル化触媒の存在下、150〜280[℃]に加熱し、必要により減圧しながら生成する水を留去して、水酸基を有するポリエステルを得る。次いで40〜140[℃]にて、これに多価イソシアネート(PIC)を反応させ、イソシアネート基を有するポリエステルプレポリマー(A)を得る。さらにこの(A)にアミン類(B)を0〜140[℃]にて反応させ、ウレア変性ポリエステルを得る。

(PIC)を反応させる際、及び(A)と(B)を反応させる際には、必要により溶剤を用いることもできる。使用可能な溶剤としては、芳香族溶剤(トルエン、キシレンなど);ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど);エステル類(酢酸エチルなど);アミド類(ジメチルホルムアミド、ジメチルアセトアミドなど)およびエーテル類(テトラヒドロフランなど)などのイソシアネート(PIC)に対して不活性なものが挙げられる。

また、ポリエステルプレポリマー(A)とアミン類(B)との架橋及び/又は伸長反応には、必要により反応停止剤を用い、得られるウレア変性ポリエステルの分子量を調整することができる。反応停止剤としては、モノアミン(ジエチルアミン、ジブチルアミン、ブチルアミン、ラウリルアミンなど)、およびそれらをブロックしたもの(ケチミン化合物)などが挙げられる。

ウレア変性ポリエステルの重量平均分子量は、通常1万以上、好ましくは2万〜1000万、さらに好ましくは3万〜100万である。1万未満では耐ホットオフセット性が悪化する。ウレア変性ポリエステル等の数平均分子量は、先の未変性ポリエステルを用いる場合は特に限定されるものではなく、前記重量平均分子量とするのに得やすい数平均分子量でよい。

ウレア変性ポリエステルを単独で使用する場合は、その数平均分子量は、通常2000〜15000、好ましくは2000〜10000、さらに好ましくは2000〜8000である。20000を超えると低温定着性およびフルカラー画像形成装置に用いた場合の光沢性が悪化する。

未変性ポリエステルとウレア変性ポリエステルとを併用することで、低温定着性およびフルカラー画像形成装置に用いた場合の光沢性が向上するので、ウレア変性ポリエステルを単独で使用するよりも好ましい。尚、未変性ポリエステルはウレア結合以外の化学結合で変性されたポリエステルを含んでも良い。

未変性ポリエステルとウレア変性ポリエステルとは、少なくとも一部が相溶していることが低温定着性、耐ホットオフセット性の面で好ましい。従って、未変性ポリエステルとウレア変性ポリエステルとは類似の組成であることが好ましい。

また、未変性ポリエステルとウレア変性ポリエステルとの重量比は、通常20/80〜95/5、好ましくは70/30〜95/5、さらに好ましくは75/25〜95/5、特に好ましくは80/20〜93/7である。ウレア変性ポリエステルの重量比が5%未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。

未変性ポリエステルとウレア変性ポリエステルとを含むバインダー樹脂のガラス転移点(Tg)は、通常45〜65[℃]、好ましくは45〜60[℃]である。45[℃]未満ではトナーの耐熱性が悪化し、65[℃]を超えると低温定着性が不十分となる。

また、ウレア変性ポリエステルは、得られるトナー母体粒子の表面に存在しやすいため、公知のポリエステル系トナーと比較して、ガラス転移点が低くても耐熱保存性が良好な傾向を示す。

(着色剤)

着色剤としては、公知の染料及び顔料が全て使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR1、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ピグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びそれらの混合物が使用できる。着色剤の含有量はトナーに対して通常1〜15[重量%]、好ましくは3〜10[重量%]である。

着色剤は樹脂と複合化されたマスターバッチとして用いることもできる。マスターバッチの製造、またはマスターバッチとともに混練されるバインダー樹脂としては、ポリスチレン、ポリ−p−クロロスチレン、ポリビニルトルエンなどのスチレン及びその置換体の重合体、あるいはこれらとビニル化合物との共重合体、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、エポキシ樹脂、エポキシポリオール樹脂、ポリウレタン、ポリアミド、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、脂肪族又は脂環族炭化水素樹脂、芳香族系石油樹脂、塩素化パラフィン、パラフィンワックスなどが挙げられ、単独あるいは混合して使用できる。

(荷電制御剤)

荷電制御剤としては公知のものが使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体または化合物、タングステンの単体または化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。

具体的には、ニグロシン系染料のボントロン03、4級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、4級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、4級アンモニウム塩のコピーチャージPSYVP2038、トリフェニルメタン誘導体のコピーブルーPR、4級アンモニウム塩のコピーチャージNEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LR1−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、4級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。このうち、特にトナーを負極性に制御する物質が好ましく使用される。

荷電制御剤の使用量は、バインダー樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではない。荷電制御剤の使用量として、好ましくはバインダー樹脂100重量部に対して、0.1〜10重量部の範囲で用いられる。より好ましくは、バインダー樹脂100重量部に対して0.2〜5重量部の範囲がよい。10重量部を超える場合にはトナーの帯電性が大きすぎ、荷電制御剤の効果を減退させ、現像ローラとの静電的吸引力が増大し、現像剤の流動性低下や、画像濃度の低下を招く。

(離型剤)

離型剤としては、融点が50〜120[℃]の低融点のワックスが、バインダー樹脂との分散の中でより離型剤として効果的に定着ローラとトナー界面との間で働き、これにより定着ローラにオイルの如き離型剤を塗布することなく高温オフセットに対し効果を示す。このようなワックス成分としては、以下のものが挙げられる。

ロウ類及びワックス類としては、カルナバワックス、綿ロウ、木ロウ、ライスワックス等の植物系ワックス、ミツロウ、ラノリン等の動物系ワックス、オゾケライト、セルシン等の鉱物系ワックス、及びおよびパラフィン、マイクロクリスタリン、ペトロラタム等の石油ワックス等が挙げられる。

また、これら天然ワックスの外に、フィッシャー・トロプシュワックス、ポリエチレンワックス等の合成炭化水素ワックス、エステル、ケトン、エーテル等の合成ワックス等が挙げられる。

さらに、12−ヒドロキシステアリン酸アミド、ステアリン酸アミド、無水フタル酸イミド、塩素化炭化水素等の脂肪酸アミド及び、低分子量の結晶性高分子樹脂である、ポリ−n−ステアリルメタクリレート、ポリ−n−ラウリルメタクリレート等のポリアクリレートのホモ重合体あるいは共重合体(例えば、n−ステアリルアクリレート−エチルメタクリレートの共重合体等)等、側鎖に長いアルキル基を有する結晶性高分子等も用いることができる。

荷電制御剤、離型剤はマスターバッチ、バインダー樹脂とともに溶融混練することもできるし、もちろん有機溶剤に溶解、分散する際に加えても良い。

(外添剤)

トナー粒子の流動性や現像性、帯電性を補助するための外添剤として、無機微粒子が好ましく用いられる。この無機微粒子の一次粒子径は、5×10−3〜2[μm]であることが好ましく、特に5×10−3〜0.5[μm]であることが好ましい。また、BET法による比表面積は、20〜500[m2/g]であることが好ましい。

この無機微粒子の使用割合は、トナーの0.01〜5[wt%]であることが好ましく、特に0.01〜2.0[wt%]であることが好ましい。無機微粒子の具体例としては、例えばシリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。

中でも、流動性付与剤としては、疎水性シリカ微粒子と疎水性酸化チタン微粒子を併用するのが好ましい。特に両微粒子の平均粒径が5×10−4[μm]以下のものを使用して攪拌混合を行った場合、トナーとの静電力、ファンデルワールス力は格段に向上する。このことより、所望の帯電レベルを得るために行われる現像装置内部の攪拌混合によっても、トナーから流動性付与剤が脱離することなく、所謂ホタルと呼ばれる異常画像などが発生しない良好な画像品質が得られて、さらに転写残トナーの低減が図られる。

酸化チタン微粒子は、環境安定性、画像濃度安定性に優れている反面、帯電立ち上がり特性の悪化傾向にあることより、酸化チタン微粒子添加量がシリカ微粒子添加量よりも多くなると、この副作用の影響が大きくなることが考えられる。しかし、疎水性シリカ微粒子及び疎水性酸化チタン微粒子の添加量が0.3〜1.5[wt%]の範囲では、帯電立ち上がり特性が大きく損なわれず、所望の帯電立ち上がり特性が得られ、すなわち、コピーの繰り返しを行っても、安定した画像品質が得られる。

次に、トナーの製造方法について説明する。ここでは、好ましい製造方法について示すが、これに限られるものではない。

(トナーの製造方法)

(1)着色剤、未変性ポリエステル、イソシアネート基を有するポリエステルプレポリマー、離型剤を有機溶媒中に分散させトナー材料液を作る。有機溶媒は、沸点が100[℃]未満の揮発性であることが、トナー母体粒子形成後の除去が容易である点から好ましい。具体的には、トルエン、キシレン、ベンゼン、四塩化炭素、塩化メチレン、1,2−ジクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、クロロホルム、モノクロロベンゼン、ジクロロエチリデン、酢酸メチル、酢酸エチル、メチルエチルケトン、メチルイソブチルケトンなどを単独あるいは2種以上組合せて用いることができる。

特に、トルエン、キシレン等の芳香族系溶媒および塩化メチレン、1,2−ジクロロエタン、クロロホルム、四塩化炭素等のハロゲン化炭化水素が好ましい。有機溶媒の使用量は、ポリエステルプレポリマー100重量部に対し、通常0〜300重量部、好ましくは0〜100重量部、さらに好ましくは25〜70重量部である。

(2)トナー材料液を界面活性剤、樹脂微粒子の存在下、水系媒体中で乳化させる。水系媒体は、水単独でも良いし、アルコール(メタノール、イソプロピルアルコール、エチレングリコールなど)、ジメチルホルムアミド、テトラヒドロフラン、セルソルブ類(メチルセルソルブなど)、低級ケトン類(アセトン、メチルエチルケトンなど)などの有機溶媒を含むものであってもよい。

トナー材料液100重量部に対する水系媒体の使用量は、通常50〜2000重量部、好ましくは100〜1000重量部である。50重量部未満ではトナー材料液の分散状態が悪く、所定の粒径のトナー粒子が得られない。20000重量部を超えると経済的でない。

また、水系媒体中の分散を良好にするために、界面活性剤、樹脂微粒子等の分散剤を適宜加える。界面活性剤としては、アルキルベンゼンスルホン酸塩、α−オレフィンスルホン酸塩、リン酸エステルなどのアニオン性界面活性剤、アルキルアミン塩、アミノアルコール脂肪酸誘導体、ポリアミン脂肪酸誘導体、イミダゾリンなどのアミン塩型や、アルキルトリメチルアンモニム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、ピリジニウム塩、アルキルイソキノリニウム塩、塩化ベンゼトニウムなどの4級アンモニウム塩型のカチオン性界面活性剤、脂肪酸アミド誘導体、多価アルコール誘導体などの非イオン界面活性剤、例えばアラニン、ドデシルジ(アミノエチル)グリシン、ジ(オクチルアミノエチル)グリシンやN−アルキル−N,N−ジメチルアンモニウムベタインなどの両性界面活性剤が挙げられる。

また、フルオロアルキル基を有する界面活性剤を用いることにより、非常に少量でその効果をあげることができる。好ましく用いられるフルオロアルキル基を有するアニオン性界面活性剤としては、炭素数2〜10のフルオロアルキルカルボン酸及びその金属塩、パーフルオロオクタンスルホニルグルタミン酸ジナトリウム、3−[ω−フルオロアルキル(C6〜C11)オキシ]−1−アルキル(C3〜C4)スルホン酸ナトリウム、3−[ω−フルオロアルカノイル(C6〜C8)−N−エチルアミノ]−1−プロパンスルホン酸ナトリウム、フルオロアルキル(C11〜C20)カルボン酸及び金属塩、パーフルオロアルキルカルボン酸(C7〜C13)及びその金属塩、パーフルオロアルキル(C4〜C12)スルホン酸及びその金属塩、パーフルオロオクタンスルホン酸ジエタノールアミド、N−プロピル−N−(2−ヒドロキシエチル)パーフルオロオクタンスルホンアミド、パーフルオロアルキル(C6〜C10)スルホンアミドプロピルトリメチルアンモニウム塩、パーフルオロアルキル(C6〜C10)−N−エチルスルホニルグリシン塩、モノパーフルオロアルキル(C6〜C16)エチルリン酸エステルなどが挙げられる。

商品名としては、サーフロンS−111、S−112、S−113(旭硝子社製)、フロラードFC−93、FC−95、FC−98、FC−129(住友3M社製)、ユニダインDS−101、DS−102(ダイキン工業社製)、メガファックF−110、F−120、F−113、F−191、F−812、F−833(大日本インキ社製)、エクトップEF−102、103、104、105、112、123A、123B、306A、501、201、204、(トーケムプロダクツ社製)、フタージェントF−100、F150(ネオス社製)などが挙げられる。

また、カチオン性界面活性剤としては、フルオロアルキル基を有する脂肪族1級、2級もしくは2級アミン酸、パーフルオロアルキル(C6−C10)スルホンアミドプロピルトリメチルアンモニウム塩などの脂肪族4級アンモニウム塩、ベンザルコニウム塩、塩化ベンゼトニウム、ピリジニウム塩、イミダゾリニウム塩、商品名としてはサーフロンS−121(旭硝子社製)、フロラードFC−135(住友3M社製)、ユニダインDS−202(ダイキンエ業杜製)、メガファックF−150、F−824(大日本インキ社製)、エクトップEF−132(トーケムプロダクツ社製)、フタージェントF−300(ネオス社製)などが挙げられる。

樹脂微粒子は、水系媒体中で形成されるトナー母体粒子を安定化させるために加えられる。このために、トナー母体粒子の表面上に存在する被覆率が10〜90[%]の範囲になるように加えられることが好ましい。

例えば、ポリメタクリル酸メチル微粒子1[μm]、及び3[μm]、ポリスチレン微粒子0.5[μm]及び2[μm]、ポリ(スチレン―アクリロニトリル)微粒子1[μm]、商品名では、PB−200H(花王社製)、SGP(総研社製)、テクノポリマーSB(積水化成品工業社製)、SGP−3G(総研社製)、ミクロパール(積水ファインケミカル社製)等がある。また、リン酸三カルシウム、炭酸カルシウム、酸化チタン、コロイダルシリカ、ヒドロキシアパタイト等の無機化合物分散剤も用いることができる。

上記の樹脂微粒子、無機化合物分散剤と併用して使用可能な分散剤として、高分子系保護コロイドにより分散液滴を安定化させても良い。例えばアクリル酸、メタクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマール酸、マレイン酸または無水マレイン酸などの酸類、あるいは水酸基を含有する(メタ)アクリル系単量体、例えばアクリル酸−β−ヒドロキシエチル、メタクリル酸−β−ヒドロキシエチル、アクリル酸−β−ヒドロキシプロビル、メタクリル酸−β−ヒドロキシプロピル、アクリル酸−γ−ヒドロキシプロピル、メタクリル酸−γ−ヒドロキシプロピル、アクリル酸−3−クロロ2−ヒドロキシプロビル、メタクリル酸−3−クロロ−2−ヒドロキシプロピル、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステル、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなど、ビニルアルコールまたはビニルアルコールとのエーテル類、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなど、またはビニルアルコールとカルボキシル基を含有する化合物のエステル類、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなど、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミドあるいはこれらのメチロール化合物、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド類、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどの含窒素化合物、またはその複素環を有するものなどのホモポリマーまたは共重合体、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース類などが使用できる。

分散の方法としては特に限定されるものではないが、低速せん断式、高速せん断式、摩擦式、高圧ジェット式、超音波などの公知の設備が適用できる。この中でも、分散体の粒径を2〜20[μm]にするために高速せん断式が好ましい。高速せん断式分散機を使用した場合、回転数は特に限定はないが、通常1000〜30000[rpm]、好ましくは5000〜20000[rpm]である。分散時間は特に限定はないが、バッチ方式の場合は、通常0.1〜5分である。分散時の温度としては、通常、0〜150[℃](加圧下)、好ましくは40〜98[℃]である。

(3)乳化液の作製と同時に、アミン類(B)を添加し、イソシアネート基を有するポリエステルプレポリマー(A)との反応を行わせる。この反応は、分子鎖の架橋及び/又は伸長を伴う。反応時間は、ポリエステルプレポリマー(A)の有するイソシアネート基構造とアミン類(B)との反応性により選択されるが、通常10分〜40時間、好ましくは2〜24時間である。

反応温度は、通常、0〜150[℃]、好ましくは40〜98[℃]である。また、必要に応じて公知の触媒を使用することができる。具体的にはジブチルチンラウレート、ジオクチルチンラウレートなどが挙げられる。

(4)反応終了後、乳化分散体(反応物)から有機溶媒を除去し、洗浄、乾燥してトナー母体粒子を得る。有機溶媒を除去するためには、系全体を徐々に層流の攪拌状態で昇温し、一定の温度域で強い攪拌を与えた後、脱溶媒を行うことで紡錘形のトナー母体粒子が作製できる。また、分散安定剤としてリン酸カルシウム塩などの酸、アルカリに溶解可能な物を用いた場合は、塩酸等の酸により、リン酸カルシウム塩を溶解した後、水洗するなどの方法によって、トナー母体粒子からリン酸カルシウム塩を除去する。その他酵素による分解などの操作によっても除去できる。

(5)上記で得られたトナー母体粒子に、荷電制御剤を打ち込み、ついで、シリカ微粒子、酸化チタン微粒子等の無機微粒子を外添させ、トナーを得る。 荷電制御剤の打ち込み、及び無機微粒子の外添は、ミキサー等を用いた公知の方法によって行われる。

これにより、小粒径であって、粒径分布のシャープなトナーを容易に得ることができる。さらに、有機溶媒を除去する工程で強い攪拌を与えることで、真球状からラクビーボール状の間の形状を制御することができ、さらに、表面のモフォロジーも滑らかなものから梅干形状の間で制御することができる。

また、トナーの形状は略球形状であり、以下の形状規定によって表すことができる。図18(a),(b),(c)はトナーの形状を模式的に示す図である。

図18(a),(b),(c)において、略球形状のトナーを長軸r1、短軸r2、厚さr3(但し、r1≧r2≧r3とする。)で規定するとき、トナーは、長軸と短軸との比(r2/r1)(図18(b)参照)が0.5〜1.0で、厚さと短軸との比(r3/r2)(図18(c)参照)が0.7〜1.0の範囲にあることが好ましい。

長軸と短軸との比(r2/r1)が0.5未満では、真球形状から離れるためにドット再現性及び転写効率が劣り、高品位な画質が得られなくなる。また、厚さと短軸との比(r3/r2)が0.7未満では、扁平形状に近くなり、球形トナーのような高転写率は得られなくなる。特に、厚さと短軸との比(r3/r2)が1.0では、長軸を回転軸とする回転体となり、トナーの流動性を向上させることができる。

なお、r1、r2、r3は、走査型電子顕微鏡(SEM)で、視野の角度を変えて写真

を撮り、観察しながら測定した。

また、本発明のクリーニング装置は、中間転写ベルトのおもて面をクリーニングするベルトクリーニング装置100に限らず、図19に示すように、紙搬送ベルト51の搬送ベルトクリーニング装置500にも適用することができる。

図19に示すように、タンデム型直接転写方式の画像形成装置であるプリンタ61に用いられる被清掃体としての紙搬送ベルト51は、感光体1Y,M,C,Kにそれぞれ接触してY,M,C,K用の一次転写ニップを形成している。そして、記録紙Pを自らの表面に保持しながら、自らの無端移動に伴って図中左側から右側に向けて搬送する過程で、記録紙PをY,M,C,K用の一次転写ニップに順次送り込む。

これにより、記録紙Pには、Y,M,C,Kトナー像が重ね合わせて一次転写される。K用の一次転写ニップを通過した後の紙搬送ベルト51に付着しているトナーなどの汚れは、搬送ベルトクリーニング装置500によって除去される。

また、光学センサユニット150が紙搬送ベルト51のおもて面に対して所定の間隙を介して対向するように配設されている。図19に示すプリンタ61においても、所定のタイミングで画像濃度制御や位置ずれ量補正制御を実施する。その際、紙搬送ベルト51に所定のトナーパターン(階調パターン、シェブロンパッチ)を形成し、光学センサユニット150で上記トナーパターンを検知し、検知結果に基づいて所定の補正処理を実行する。

光学センサユニット150で検知後の未転写トナー像であるトナーパターンは、搬送ベルトクリーニング装置500で除去される。このように、紙搬送ベルト51は、トナー像を担持する像担持体としての機能を備えている。

そのため、上述したようなベルトクリーニング装置100の構成や印加電圧制御などを搬送ベルトクリーニング装置500に適用することで、紙搬送ベルト51に形成されたトナーパターンを良好に除去することができる。よって、紙搬送ベルト51に保持された記録紙Pの裏面が、トナーなどで汚れるのを抑制することができる。

図20は、モノクロ画像を形成するプリンタ62の概略構成図である。上述したような中間転写ベルト8のおもて面をクリーニングするベルトクリーニング装置100の構成や印加電圧制御などは、図20に示すドラム形状の感光体1をクリーニングするドラムクリーニング装置4にも適用できる。なお、感光体の形状としてはドラム形状に限るものではなく、ベルト状の感光体であっても良い。

現像装置5内をリフレッシュするリフレッシュモード実行した際のトナー消費パターンや、紙詰まりが発生した際の感光体1上のトナー像などの未転写トナーが、ドラムクリーニング装置4に入力される。そのため、上述したようなベルトクリーニング装置100の構成や印加電圧制御などをドラムクリーニング装置4に適用することで、ドラムクリーニング装置4に入力された未転写トナーを良好に除去することができる。

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

中間転写ベルト8などの被清掃体と接触し被清掃体に付着したトナーを静電的に除去するプレクリーニングブラシローラ101などのクリーニング部材と、電圧設定値記憶手段に記憶された第一電圧設定値にしたがった電圧をクリーニング部材に印加する電源130aなどの第一電源と、クリーニング部材に付着したトナーを静電的に回収するプレ回収ローラ102などの回収部材と、前記電圧設定値記憶手段に記憶された第二電圧設定値にしたがった回収部材に電圧を印加する電源131aなどの第二電源と、クリーニング部材と被清掃体との接触部分を流れる電流の値を検知する電流値検知手段と、電流値検知手段の検知結果に基づいて、電圧設定値記憶手段に記憶された第一電圧設定値と第二電圧設定値とを変更する電圧設定値変更手段とを備えたベルトクリーニング装置100などのクリーニング装置において、前記電流値検知手段は、クリーニング部材に電圧を印加したときに第一電源を流れる電流値IBなどの第一電流と、回収部材に電圧を印加したときに第二電源を流れる電流値ICなどの第二電流との合計値ITなどの合計電流値を求めて、前記接触部分を流れる電流の値を検知するものであり、第一電流または第二電流が、予め設定された第一所定電流値よりも小さい場合に、前記第一所定電流値よりも小さい第一電流または第二電流に変えて第一所定電流値以上の大きさの予め設定された第二所定電流値を用いて前記合計電流値を求めるように、前記電流検知手段を制御する制御部などの制御手段を有する。

(態様A)においては、前記電流値検知手段が、前記第一所定電流値よりも小さい前記第一電流または前記第二電流に変えて前記第二所定電流値を用いて前記合計電流値を求めて、前記接触部分を流れる電流の値を検知する。そして、このように検知された前記接触部分を流れる電流の値に基づいて、予め設定された所定範囲内の電流値で前記接触部分に電流が流れるように、前記電圧設定値変更手段が前記第一電圧設定値と前記第二電圧設定値との設定変更を行う。これにより、設定変更された電圧設定値で、クリーニング部材及び回収部材に電圧を印加したときに、前記接触部分を実際に流れるクリーニング電流の値が、良好なクリーニング性が得られる所定範囲内から外れないようにすることが可能となる。よって、前記接触部分に適切な大きさの電流を流すことができ、良好なクリーニング性を得ることができる。

(態様B)

(態様A)において、前記第一所定電流値は、予め設定された前記接触部分に流れる電流の目標電流値を±10[%]の範囲内でオフセットしたオフセット量に対応する電流値である。これによれば、上記実施形態について説明したように、良好なクリーニング性が得られる電流値の範囲内で設定することができる。

(態様C)

(態様A)において、前記第一所定電流値が0[μA]である。これによれば、上記実施形態について説明したように、電圧設定値を設定変更した後に前記接触部分を実際に流れるクリーニング電流が、良好なクリーニング性を得られる範囲内に収まるため、良好なクリーニング性をより確実に確保することできる。

(態様D)

(態様A)、(態様B)または(態様C)において、前記第一所定電流値と前記第二所定電流値とが同じ電流値である。これによれば、上記実施形態について説明したように、制御が複雑化するのを抑制することができる。

(態様E)

(態様A)、(態様B)、(態様C)または(態様D)において、前記第一電流を第一モニター電圧に変換する第一モニター電圧変換手段と、前記第二電流を第二モニター電圧に変換する第二モニター電圧変換手段とを有しており、前記電流値検知手段は、前記第一モニター電圧変換手段により前記第一電流から変換された前記第一モニター電圧と、前記第二モニター電圧変換手段により前記第二電流から変換された前記第二モニター電圧とを用いて、前記接触部分を流れる電流の値を検知するものであり、前記第一モニター電圧または前記第二モニター電圧が、前記第一所定電流値に対応する予め設定された所定モニター電圧値よりも小さい場合に、前記所定モニター電圧値よりも小さい前記第一モニター電圧または前記第二モニター電圧に変えて該所定モニター電圧値を用いて、前記合計電流値を求めるように前記制御手段が前記電流値検知手段を制御する。これによれば、上記実施形態について説明したように、電流値とモニター電圧との関係に誤差が生じても、設定変更された電圧設定値で、クリーニング部材及び回収部材に電圧を印加したときに、前記接触部分を実際に流れる電流の値が、前記所定範囲内から外れるのを抑制できる。よって、適切なクリーニング電流を流すことができずに、良好なクリーニング性が得られなくなるのを抑制することができる。

(態様F)

(態様A)、(態様B)、(態様C)、(態様D)または(態様E)において、前記クリーニング部材を3つ備えており、トナーの正規帯電極性とは逆極性の電圧が印加されて、前記被清掃体上の正規帯電極性のトナーを静電的に除去する正規帯電トナークリーニングブラシローラ107などの正規帯電トナークリーニング部材と、前記被清掃体の表面移動方向に関して前記正規帯電トナークリーニング部材よりも上流側に配置され、トナーの正規帯電極性と同極性の電圧が印加されて、前記被清掃体上の正規帯電極性とは逆極性のトナーを静電的に除去する逆帯電トナークリーニングブラシローラ104などの逆帯電トナークリーニング部材と、前記被清掃体の表面移動方向に関して前記正規帯電トナークリーニング部材及び前記逆帯電トナークリーニング部材よりも上流側に配置され、トナーの正規帯電極性とは逆極性の電圧が印加されて、前記被清掃体上の正規帯電極性のトナーを静電的に除去するプレクリーニングブラシローラ101などのプレクリーニング部材とを有する。これによれば、上記実施形態について説明したように、未転写トナーのうち、ほとんどを占める正規帯電極性のトナーが、プレクリーニングブラシ部材で大まかに除去される。そのため、逆帯電トナークリーニングブラシ部材や正規帯電トナークリーニングブラシ部材に入力されるトナー量が少なくなる。よって、逆帯電トナークリーニングブラシ部材や正規帯電トナークリーニングブラシ部材でトナーを除去しやすくして、クリーニング不良の発生を抑制することができる。

(態様G)

(態様F)において、前記被清掃体上の転写残トナーを除去するための電圧である転写残トナー用電圧と、前記被清掃体上の未転写トナーを除去するための電圧である未転写トナー用電圧とを切り替えて、前記プレクリーニング部材に電圧を印加する。これによれば、上記実施形態について説明したように、転写残トナーと未転写トナーとのクリーニングを良好に行うことができる。

(態様H)

感光体1などの像担持体と、前記像担持体上にトナー像を形成する現像装置5などのトナー像形成手段と、前記像担持体上に形成されたトナー像を中間転写ベルト8などの中間転写体上に一次転写する一次転写ローラ9などの一次転写手段と、前記中間転写体上に担持したトナー像を記録紙Pなどの記録材に転写する二次転写ローラ18などの二次転写手段と、前記中間転写体の表面に付着した付着物たるトナーを除去するベルトクリーニング装置100などのクリーニング手段とを備える画像形成装置において、前記クリーニング手段として、(態様A)、(態様B)、(態様C)、(態様D)、(態様E)、(態様F)または(態様G)に記載のクリーニング装置を用いた。これによれば、上記実施形態について説明したように、中間転写体上のトナーを除去する静電クリーニングで最適な電圧を設定して、中間転写体上のトナーを良好に除去することができる。

(態様I)

(態様H)において、中間転写体に弾性ベルトを用いた。これによれば、上記実施形態について説明したように、凹凸を有するなど平滑性の悪い記録材に対して、転写ムラの無い、均一性に優れた転写画像を得ることができる。

(態様J)

(態様H)または(態様I)において、複数のクリーニング部材それぞれに対応させて、前記中間転写体を介して各クリーニング部材と対向するクリーニング対向ローラ13,14,15などの複数の対向部材を設けており、前記対向部材は前記クリーニング部材に対して独立している。これによれば、上記実施形態について説明したように、中間転写体を介して各クリーニングブラシ部材に対して同一の対向部材を用いて中間転写体の裏面での電流の影響により、電圧設定値変更処理を行ってもクリーニング性が良くならなくなるのを抑制できる。

(態様K)

感光体1などの像担持体と、前記像担持体上にトナー像を形成するトナー像形成手段と、前記像担持体上に形成されたトナー像を記録材に転写する転写手段と、前記記録材を前記転写手段による転写位置まで搬送する記録材搬送部材と、前記記録材搬送部材の表面に付着した付着物たるトナーを除去する搬送ベルトクリーニング装置500などのクリーニング手段とを備える画像形成装置において、前記クリーニング手段として、(態様A)、(態様B)、(態様C)、(態様D)、(態様E)、(態様F)または(態様G)に記載のクリーニング装置を用いた。これによれば、上記実施形態について説明したように、記録材搬送部材上のトナーを除去する静電クリーニングに最適な電圧を設定して、記録材搬送部材上のトナーを良好に除去することができる。

(態様L)

トナー像を担持する感光体1などの像担持体と、前記像担持体の表面にトナー像を形成するトナー像形成手段と、前記像担持体の表面に付着している付着物たるトナーを除去するドラムクリーニング装置4などのクリーニング手段とを備える画像形成装置において、前記クリーニング手段として、(態様A)、(態様B)、(態様C)、(態様D)、(態様E)、(態様F)または(態様G)に記載のクリーニング装置を用いた。これによれば、上記実施形態について説明したように、像担持体上のトナーを除去する静電クリーニングに最適な電圧を設定して、像担持体上のトナーを良好に除去することができる。

(態様M)

(態様H)、(態様I)、(態様J)、(態様K)または(態様L)において、トナーの形状係数SF−1が100〜150である。これによれば、上記実施形態について説明したように、良好な画像形成を行うことができる。