〔第1の実施の形態〕

図1は、第1の実施の形態に係る形状変化検出装置の外観構成例を示している。図1に示す構成は一例である。

図1に示す形状変化検出装置2は、本開示のバンド型デバイスの一例であり、たとえば腕や脚、その他の部分を含む生体部位4に巻き付けられて、その断面形状の全部または特定の一部の形状変化を検出する。形状変化検出装置2は、生体部位4の検出位置の外周部分を包囲し、圧着して生体部位4に巻き付けるバンド状に形成される。形状変化検出装置2は、たとえば図1のAに示すように初期状態として、腕の一部に設定された検出位置に対し、動作前の腕の外形に沿った形に維持される。そして、形状変化検出装置2は、たとえば図1のBに示すように利用者が腕を動作させるほか、巻き付けられた検出部位に対して力を入れると、検出状態として、腕の外形変化に基づいて巻き付けられた形状が変化する。

形状変化検出装置2は、たとえばバンドの両端部分の係合位置を調整可能にするなどの図示しない調整手段が形成されており、この調整手段によって生体部位4に対する接触状態が維持される。形状変化検出装置2は、たとえば生体部位4の周囲に沿って複数個が隣接して連結される接触部品6と支持部品8を備える。この接触部品6および支持部品8は、検出対称である生体部位4の検出位置に圧着状態で巻き付けられ、その生体部位4に追従して、生体部位4の形状情報を抽出する本開示の形状情報抽出手段に含まれる。また形状変化検出装置2は、接触部品6とともに並べて連結され、または接触部品6に設置された制御装置10を備える。

接触部品6は、本開示の形状情報抽出手段の構成部品の一例であり、支持部品8を介して生体部位4に沿って、複数個が所定の間隔をもたせて圧着状態で巻き付けられており、生体部位4の外形表面に沿って配置される。接触部品6は、たとえば金属や硬質の樹脂材料で形成されており、生体部位4との接触により変形しないように形成されている。接触部品6は、たとえば図2に示すように、直方体などで形成され、その一面の平面部分を生体部位4に対して直接または間に他の部材を介在させて接触させる接触面としている。各接触部品6の接触面は、たとえば生体部位4に対して少なくとも点P1、P2、P3・・・が接触する。生体部位4と接触部品6の接触面は、たとえば点接触または一定幅の面で接触してもよい。

形状変化検出装置2は、たとえば接触部品6の個数に応じて、接触部品6間の配置間隔を設定すればよく、生体部位4の周囲に対して均等な間隔で設置してもよい。また形状変化検出装置2は、たとえば生体部位4の表面の一部を検出位置として設定し、その検出位置に対して少なくとも2つ以上の接触部品6を設定した間隔で配置してもよい。

支持部品8は、本開示の形状情報抽出手段の構成部品の一例であり、複数の接触部品6を設定された間隔で支持し、生体部位4に巻き付けられる。支持部品8は、たとえば所定の幅を持って生体部位4の表面に接触するバンド形状であり、巻き付けられた対象の形状に応じて変形可能に形成されている。支持部品8は、たとえば接触部品6を支持部品8の平面上に載置させることで、隣合う接触部品6間を連結させる。また支持部品8は、たとえば隣合う接触部品6の対向する側面同士を連結させるように接触部品6に設置されてもよい。

支持部品8は、たとえば生体部位4への巻き付け方向(長手方向)に沿って接触部品6同士の間を所定の設定値で配置させてもよく、または接触部品6の設置数に応じた値が設定されてもよい。

そして形状変化検出装置2は、図2のAに示すように、生体部位4の表面に沿って支持部品8が接触部品6を支持することで、生体部位4に対して多角形状を形成して装着され、接触部品6間に生体部位4の断面形状に応じた屈曲部θ1、θ2、・・・が形成される。形状変化検出装置2は、屈曲部θ1、θ2、・・・により生体部位4の断面形状を近似的に形成することで、生体部位の形状情報を抽出する。そして形状変化検出装置2は、屈曲部θ1、θ2、・・・の部分的な変化状態により、間接的に生体部位の外形形状の変化を抽出する。生体部位4に対して力を入れることで生じる断面形状の変化は、屈曲部θ1、θ2、・・・の内角の変化として抽出される。生体部位4に力が入れられると、たとえば図2のBに示すように、生体部位4の断面形状が変形し、接触部品6の設置位置に応じて変化度合が異なる。生体部位4は、力を入れることで、たとえば筋繊維が収縮して硬化し断面積が増加することにより突出する部分や、表面形状が平坦化または陥没状になる部分が生じる。これにより検出位置に応じて変化後の屈曲部θ1′、θ2′、・・・の変化量が異なる。

屈曲部θ1、θ2、・・・、θ1′、θ2′、・・・は、たとえば接触部品6間の対向角度で形成されてもよく、または接触部品6間の支持部品8に形成される屈曲形状の内角であってもよい。屈曲部θ1、θ2、・・・、θ1′、θ2′、・・・の内角は、たとえば接触部品6間に設けられるセンサ12によって検出すればよい。センサ12は、生体部位4の状態変化に伴う屈曲部θ1、θ2、・・・、θ1′、θ2′、・・・の形状状態の変化量を検出する手段の一例であり、たとえば接触部品6間の対向角度や支持部品8に形成される屈曲形状の角度や距離などの状態量ほか、変化量を検出する。

接触部品6の配置間隔は、たとえば支持部品8に屈曲部θ1、θ2、・・・、θ1′、θ2′、・・・が形成されるように設定してもよく、または接触部品6間の対向角度が検出可能に設定すればよい。接触部品6間の距離は、近すぎると変化量が少なく、支持部品8に屈曲部θ1、θ2、・・・、θ1′、θ2′、・・・が形成され難くなる場合がある。また、接触部品6間の距離は、離れすぎると生体部位4に接触して屈曲部θ1、θ2、・・・、θ1′、θ2′、・・・が形成されないほか、センサ12による検出が困難となる場合がある。

制御装置10は、センサ12によって検出された屈曲部θ1、θ2、・・・、θ1′、θ2′、・・・の角度情報や屈曲形状の状態情報などの検出情報を取り込み、生体部位4の形状変化の判別や形状変化情報の生成などを行う。また制御装置10は、たとえば形状変化の度合から生体部位4に生じる力の変化などの判断を行う。制御装置10は、たとえば検出した角度情報に基づき、内角が急激に小さくなった部位について、その検出部位の曲率が小さくなったことや動作または力が入れられたことの判別を行う。また、制御装置10は、たとえば筋組織の収縮による断面積の増加や硬度変化について、生体部位4の周面方向に現れる屈曲形状のパターンなどから力の入れ具合を判別してもよい。この屈曲形状のパターンは、たとえば制御装置10に予め記憶されたパターンデータなどを利用すればよい。

<形状変化検出処理について>

この形状変化検出処理は、本開示のバンド型デバイスの検出制御方法の一例である。生体部位4の形状変化検出処理の処理手順は、たとえば生体部位4の周囲に形状変化検出装置2を圧着状態で巻き付け、生体部位4の表面に設定された検出位置で外形に応じた屈曲部を形成させる。形状変化検出装置2は、屈曲部を形成することで巻き付けられた生体部位4の形状情報を抽出し、この屈曲部の形状状態の変化量をセンサ12で検出することで生体部位4の状態変化を判別する。センサ12は、たとえば状態変化前後の屈曲部θ1、θ2、・・・、θ1′、θ2′、・・・の角度情報を検出する。

斯かる構成によれば、生体部位4の外形形状の変化を抽出し、その変化量を検出することで検出位置におけるセンサ12の密着状態に関わらず形状変化の検出精度が高められる。また生体部位4の外形形状に応じて形成される屈曲部の形状状態の変化量から生体部位の形状変化を検出することで、筋肉組織の硬度変化など、外形変化量が小さい場合にも形状変化の検出機能を向上させることができる。

〔第2の実施の形態〕

図3は、第2の実施の形態に係る形状変化検出装置の外観構成例を示している。

形状変化検出装置20は、本開示のバンド型デバイスの一例であり、たとえば図3に示すように、生体部位4に対して巻き付けられるバンド部品24の長手方向に一定の間隔で離散的に接触部品22が配置される。また形状変化検出装置20には、たとえばバンド部品24に対し、接触部品22と並んで制御装置26が設置される。

形状変化検出装置20は、たとえばバンド部品24の両端側に設置される接触部品22の一方に連結部品28が設置され、他方に連結部品28の先端のフック部30を係止する係止孔32が形成されてもよい。

なお、図3に示す形状変化検出装置20は一例であり、たとえばバンド部品24の長手方向に対する接触部品22の長さや、接触部品22の配置間隔に応じて接触部品22の設置数が設定されればよい。また形状変化検出装置20は、たとえばバンド部品24の一部に連結部品28および係止孔32が形成されてもよい。そのほか、形状変化検出装置20は、たとえば圧着バンド60(図6)によって生体部位4に対する巻き付け状態を維持させてもよく、接触部品22やバンド部品24に連結部品28を備えなくてもよい。

バンド部品24は、本開示の支持部品の一例であり、生体部位4の周面方向に巻き付けられ、接触部品22を支持し、接触部品22の接触面を生体部位4に対して直接または間接的に接触させる。

制御装置26は、たとえば接触部品22およびバンド部品24により抽出される生体部位4の形状状態の検出情報の解析や力の推定処理を行う。形状変化検出装置20は、たとえば図4に示すように制御装置26により外部機器40との間で有線または無線通信によるデータ通信機能を備えている。これにより制御装置26は、たとえば検出情報や力の推定結果などを外部機器40に対して通知するほか、外部機器40側から解析データや力の判別制御を含む制御指示情報などを受信する。

外部機器40は、たとえば形状変化検出装置20を利用した形状変化検出機能や力の検推定機能を実行可能な情報処理装置の一例であり、たとえばPC(Personal Computer)や携帯端末装置のほか、通信機能を備えたゲーム機などのコンピュータ機器が含まれる。外部機器40と制御装置26は、たとえばBluetooth(登録商標)や赤外線通信、パケット通信、インターネット回線を利用する通信機能を備えている。そのほか外部機器40は、たとえば形状変化検出装置20に対する制御指示や検出結果などを表示する表示部や指示操作などを行うための入力操作部などを備えている。外部機器40は、たとえば形状変化検出装置20を利用するためのアプリケーションプログラムが実行され、形状変化検出装置20との間で送受信されたデータに基づき、表示部に指示情報の入力画面や検出結果などが表示される。

<形状変化検出装置20の部品構成例について>

図5は、形状変化検出装置の構成例を示している。

形状変化検出装置20は、たとえば図5に示すように、バンド部品24の載置面であって、生体部位4に接触する面と反対側の面に接触部品22や制御装置26が積層される。バンド部品24と接触部品22および制御装置26は、たとえば図示しない接着部材により接着させ、または固定部品を備えて固定させてもよい。またバンド部品24の載置面には、たとえば接触部品22や制御装置26との間に抵抗膜シート56を介在させている。

抵抗膜シート56は、本開示のセンサの一例であり、図示しないバンド部品24に形成された配線端子と接続され、検出回路を形成する。抵抗膜シート56は、バンド部品24の変形に伴って変形し、この変形により抵抗値が変化する。形状変化検出装置20は、バンド部品24の配線端子による検出回路により抵抗膜シート56の抵抗値変化を検出してバンド部品24の形状状態を検出する。バンド部品24は、たとえば一部に配線端子の一端を集結させた端子部58が形成されており、この端子部58を通じて制御装置26と電気的に接続される。

制御装置26は、たとえば上ケース44と下ケース46が接合されて形成されており、下ケース46上に制御基板48や給電手段として電池52を備えている。上ケース44と下ケース46は、たとえば図示しないネジ、ボルトおよびナットのほか、ラッチ部品などの固定部品を利用して固定されてもよく、または接着剤などにより接着してもよい。制御基板48には、たとえばコンピュータを形成する機能部品や電池52による給電制御を行う回路のほか、バンド部品24の端子部58を接続させるコネクタ68(図9)を含む実装部品50が実装される。また下ケース46には、端子部58を取り込む挿通孔54が形成される。

<形状変化検出装置20による形状変化の抽出について>

バンド部品24は、たとえば図6のAに示すように生体部位4の周囲に巻き付けられると、接触部品22が設定された間隔で生体部位4の外形形状に沿って配置される。バンド部品24は、生体部位4の外周長さよりも短く形成され、生体部位4に巻き付けたときに両端が重ならないよう長さが設定されている。これによりバンド部品24は、生体部位4に巻き付けられたときに両端の間に開放部62を形成し、この開放部62を接触部品22に設置された連結部品28および係止孔32によって連結すればよい。連結部品22は、開放部62の離間距離を調整可能に形成されており、この離間距離の設定により、生体部位4に対する接触部品22とバンド部品24の接触圧が設定される。

さらに、バンド部品24および接触部品22には、外周側を覆う圧着バンド60が巻き付けられ、生体部位4の外形に対して圧縮方向に押圧されている。圧着バンド60は、本開示の形状変化抽出手段を形成する圧着部材の一例であり、弾性力を備えたゴムなどの樹脂材料が輪形に形成されている。圧着バンド60は、弾性力によって接触部品22やバンド部品24を生体部位4側に圧着させる。圧着バンド60は、たとえば予め接触部品22の外周側に取付けた状態で形成されてもよく、またはバンド部品24および接触部品22を生体部位4に巻き付けた後に、外周側に装着させてもよい。

形状変化検出装置20は、圧着バンド60により全ての接触部品22の接触面を生体部位4に対して接触させることができ、生体部位4の形状に沿わせることができる。これにより形状変化検出装置20は、図6のBに示すように生体部位4に対して力が入れられることで全体的または部分的に筋組織の膨張や収縮が生じたときに、生体部位4の外形形状の変化に追従して変形することができる。

すなわち、形状変化検出装置20は、たとえば生体部位4に力が入れられると、力を入れるまえの生体部位4の状態(破線部分)に対し、部分的に筋組織が変形し、膨張する場合(実線部分)がある。このときバンド部品24は、たとえば生体部位4の筋組織が部分的に膨張したときに、その膨張部分に近接した部分が長手方向に延伸し、筋組織が収縮したときにその収縮部分に近接した部分が圧着バンド60の押圧により縮む。

また接触部品22は、たとえば生体部位4の変形に対し、接触部分から押圧され、さらにその背面側から圧着バンド60によって対向方向に押圧される。接触部品22は、これらの押圧に対して変形せず、または微小に変形することで、生体部位4に対して点または一定の範囲での接触状態が維持される。接触部品22は、図7のAに示すように生体部位4側に向けた接触面の全体がバンド部品24に接着されており、その接触面でバンド部品24の一部の形状を拘束する。そして形状変化検出装置20は、たとえば図7のBに示すように隣合う接触部品22間のバンド部品24に屈曲部Xが形成される。屈曲部Xは、生体部位4に対して部分的に接触した接触部品22間の接触辺(接線)により生体部位4の表面形状の状態を現している。形状変化検出装置20は、屈曲部Xが生体部位4の外形に沿って、接触部品22の設置数に応じて1または複数形成されることで多角形状となる。形状変化検出装置20は、生体部位4の検出位置に対して屈曲部Xを形成することで、生体部位4の形状情報を抽出しており、形状変化の検出では、屈曲部Xの内角θの変化角度を検出する。

<形状変化の検出構造について>

図8は、抵抗膜の検知端子パターンの構成例を示している。

バンド部品24には、たとえば図8に示すように接触部品22との間に複数枚の抵抗膜シート56が積層されている。この抵抗膜シート56は、2つの接触部品22間に跨って配置されており、接触部品22間に形成されるバンド部品24の屈曲部Xに伴って屈曲する。また、バンド部品24には、たとえば抵抗膜シート56との間に複数の検知端子パターン66が積層されている。この検知端子パターン66は、たとえば隣り合う接触部品22間に形成される空間部分に積層させず、抵抗膜シート56に形成される屈曲部Xを挟むように2つずつ配置されており、抵抗膜シート56と電気的に接続されている。検知端子パターン66は、たとえば屈曲部Xが形成される抵抗膜シート56との間で通電し、電気回路を形成する配線パターンの一例である。これにより2つの検知端子パターン66は、抵抗膜シート56の形状変化による抵抗値の変化に基づいて電流値や電圧値の変化を検出するセンサ回路を形成する。

抵抗膜シート56および検知端子パターン66は、バンド部品24に形成される屈曲部Xの内角変化を検出するセンサ12の一例であり、内角変化に対し、抵抗膜シート56の形状変化による抵抗値の変化により生体部位4の形状変化を検出する。このセンサ12は、たとえば接触部品22の設置個数や設置位置に応じて、形状変化検出装置20の全周に対して複数形成されている。各センサの検知端子パターン66は、それぞれバンド部品24の表面側に沿って配列されており、各端部側が端子部58に集められている。

バンド部品24は、たとえば図9に示すように端子部58が制御装置26の挿通孔54側に折り返されており、制御装置26内の制御基板48に実装されたコネクタ68に接続される。そしてこの端子部58を通じて配線されたセンサ回路の検出結果などが制御基板48に形成された検出回路を含む制御部に通知される。

<形状変化検出機能について>

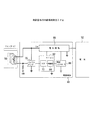

図10は、形状変化検出機能の一例を示すブロック図である。図10に示す検出回路は、一例である。

形状変化検出装置20は、たとえば図10に示すように多数のセンサ12についてそれぞれ抵抗膜シート56に対する検出回路が形成されている。この検出回路では、たとえば抵抗膜シート56に対し給電(Vin)されるとともに、抵抗膜シート56を通じた電圧値や電流値の変化を検出する。具体的には、検出回路は、たとえば固定抵抗R2と抵抗膜シート56による抵抗R1の比率で分圧比率を変化させ、分圧した検出電流値をバッファアンプ70で受ける。そして検出電流値をAD変換器72で変換し、この検出電流値に基づき形状変化検出機能74が生体部位4の形状変化を判断する。

さらに形状変化検出装置20では、形状変化検出機能74の判断結果に対し力の推定機能部76において生体部位4の力の入れ具合を判断する。この力の推定機能部76は、判別パターンの一例である識別パターンテンプレート78を利用して形状変化の結果を比較し、力の入れ具合を推定する。そして力の推定機能部76は、たとえば外部機器40との間で生体部位4の形状変化検出結果や力の入れ具合の推定結果などの通知または制御指示の送受を行う。

<制御装置内部の回路構成例について>

図11は制御基板の回路構成例を示している。

制御基板48は、たとえば図11に示すようにセンサ12との間で形成されたセンサ回路上にバッファアンプ70、マイコン82、電源回路86などが実装される。さらに制御基板48には、たとえばマイコン(Micro Computer)82および電源回路86に対して接続される無線コントローラ88が実装される。なお、制御基板48には、たとえば図示しない形状変化検出結果や力の推定結果などを表示する表示回路やその他の操作回路などが実装されてもよい。

電源回路86は、電池52と接続され、センサ12を含むセンサ回路やマイコン82および無線コントローラ88に対する給電制御を行う手段の一例である。

マイコン82は、制御装置26のコンピュータを形成する機能部品の一例であって、センサ12や電源回路86、無線コントローラ88との間で制御指示や検出データなどを送受信し、形状変化検出や力の推定処理などを実行する制御手段を形成する。マイコン82には、たとえばAD変換器72や制御部84などが含まれる。この制御部84は、たとえば図12に示すように、I/O(Input/Output)90、プロセッサ92、ROM(Read Only Memory)94、RAM(Random Access Memory)96などが含まれ、バス98で接続されている。

I/O90は、マイコン82のインターフェースの一例であり、バッファアンプ70や電源回路86、無線コントローラ88などと接続され、データや制御指示の送受信を行う。

プロセッサ92は、制御部84の演算手段の一例であり、制御装置26を機能させるOS(Operating System)や電源制御プログラム、通信制御プログラムを実行する。またプロセッサ92は、センサ12からの検出情報に基づいて形状変化の検出処理プログラムや力の推定制御プログラムを実行する。

ROM94は、制御部84の記憶手段の一例であり、プロセッサ92が実行するOSや各種プログラムを記憶するとともに、センサ12からの検出データや外部機器40から取得した制御指示情報、データ情報などを記憶する。またROM94は、力の推定処理に利用する識別パターンテンプレート78を記憶する。ROM94は、たとえばハードディスクドライブや半導体メモリなど、不揮発性のメモリで形成される。

RAM96は、一時記憶部の一例であり、情報処理のワークエリアを構成する。

制御部84は、プロセッサ92によるプログラムの演算処理により、形状変化検出機能74や力の推定機能部76として機能する。

無線コントローラ88は、制御装置26の通信制御手段の一例であり、外部機器40との間でデータや制御指示情報の送受信を実行する。無線コントローラ88は、たとえば図13に示すように、制御部84からの制御指示を受けて通信機能の実行制御を行う通信制御部104やアンテナ100を介して外部機器40との間で通信処理を実行する通信部102が含まれる。

<形状変化の検出について>

図14は、形状変化検出位置の一例を示している。図15は、センサによる検出結果の一例を示している。

形状変化検出処理では、たとえば図14に示すように、検出位置として、形状変化検出装置20のバンド部品24に形成される複数の屈曲部Xのうち、隣合う2つの屈曲部Xに設置されたセンサCh1、Ch2の検出結果を利用している。制御装置26は、これらのセンサCh1、Ch2の検出回路を通じて電流値などの検出情報を収集する。センサCh1、Ch2は、たとえば図15に示すように、形状変化検出装置20が生体部位4に取付けられたときのセンサ検出電圧値V01、V02を基準値として検出し、制御装置26に通知する。制御装置26は、各電圧値V01、V02を基準電圧値として記憶する。

生体部位4に力の状態変化や動作が生じると、筋組織の状態が変化し、生体部位4の外形形状が変化すると、バンド部品24の屈曲部Xが変化するのに伴い抵抗膜シート56も変形する。このときセンサCh1、Ch2は、それぞれ抵抗膜シート56の抵抗値変化により変化する電圧値V1(t)、V2(t)を検出する。制御装置26は、たとえば各センサCh1、Ch2から取り込んだ各検出電圧値V1(t)、V2(t)について、基準電圧値V01、V02と対比させ、その電圧変化値ΔV1(t)、ΔV2(t)を算出する。この算出には、次の式を利用すればよい。

ΔV1(t)= V1(t)− V01 ・・・(式1)

ΔV2(t)= V2(t)− V02 ・・・(式2)

この算出処理により、ΔV1(t)は、たとえば正の値になり、ΔV2(t)は負の値になっている。この算出値の正負の結果は、たとえば生体部位4の形状変化の方向を示しており、センサCh1とセンサCh2の検出位置で筋組織の膨張部分と収縮部分が混在している可能性がある。すなわち、筋組織の変形方向の違いにより、一方の屈曲部Xの内角が増加し、他方の屈曲部Xの内角が減少したことを示している。制御装置26は、この算出結果により、生体部位4の形状変化を判断する。

なお、形状変化の検出処理では、2つのセンサCh1、Ch2の検出電圧値について基準電圧値V01、V02からの変化分を算出するものに限られない。制御装置26は、たとえばセンサCh1が検出した電圧値V1(t)とセンサCh2が検出した電圧値V2(t)の電圧比率を算出し、この電圧比率をパラメータにした関数計算により形状変化を判断してもよい。

この電圧比率の算出処理では、たとえば以下の式を利用する。

(電圧比率)= V1(t)/ V2(t) ・・・(式3)

<形状変化検出装置20および外部機器40の制御処理について>

図16は形状変化検出処理および力の推定処理の一例を示すシーケンス図である。図16に示す処理内容、処理手順は一例である。

図16に示す処理は、本開示のバンド型デバイスの検出制御方法の一例であり、形状変化検出装置20が外部機器40からの制御指示に応じて実行する形状変化検出処理や力の推定処理が含まれる。

形状変化検出処理および力の推定処理では、たとえば形状変化検出装置20が生体部位4に巻き付け固定されると、その生体部位4に対する検出位置の特定として、キャリブレーション処理が実行される。すなわち、形状変化検出装置20は、複数の接触部品22を備え、検出位置として複数の屈曲部Xが形成される場合、その検出位置が生体部位4のどの位置に設定されたのかを特定する必要がある。この検出位置は、生体部位4に対する形状変化検出装置の装着位置や装着状態によって特定される。キャリブレーション処理では、形状変化検出装置20が取付けられた利用者の生体部位4を動作させ、その検出値を装着位置とセンサ特性として把握し、この値を形状変化の判断および力の推定処理における基準電圧値として利用する。

<外部機器40側の処理について>

外部機器40は、たとえば利用者が生体部位4に形状変化検出装置20を装着した後に、形状変化検出処理および力の推定処理のアプリケーションプログラムを実行する(S1)。外部機器40は、アプリケーションプログラムの実行を契機に形状変化検出装置20に対してキャリブレーション指示を通知する(S2)。キャリブレーション指示では、たとえばキャリブレーション処理の開始コマンドとともに、力のON/OFFの判定閾値Esのデータを送信する。この判定閾値Esは、識別パターンテンプレート78の一例である。

外部機器40は、キャリブレーションによって検出された時系列データを形状変化検出装置20から受信し、センサのプロファイル情報を作成し、表示する(S3)。外部機器40は、センサプロファイルを作成し、センサ12の検出値が安定化したことを確認した後、形状変化検出装置20に対し、キャリブレーションで得られたデータを基準電圧値として設定するコマンドを送信し、キャリブレーション処理の終了を指示する(S4)。

外部機器40は、形状変化検出装置20から力のON/OFFの判定結果Fを受信すると(S5)、この判定結果Fに基づいて動作制御を行う(S6)。外部機器40は、判定結果Fに基づく動作として、たとえば生体部位4の力がONとなったことを検出した場合、表示画面にその結果を表示し、力がOFFの場合、表示画面の表示を行わない。その他外部機器40は、たとえば判定結果Fに基づく動作制御として、表示画面のカーソル操作や、特定のアプリケーションの実行などを行ってもよい。

外部機器40は、アプリケーションプログラムの終了指令が発せられた否かを判断する(S7)。アプリケーションプログラムの終了指令は、たとえば操作部に対するユーザによる操作や、一定時間の経過、または力の判定結果の受信回数が一定回数に達した場合などにより実行される。アプリケーションの終了指令が発せられていない場合(S7のNO)、外部機器40は、繰り返し形状変化検出装置20からの判定結果Fを受信する。またアプリケーションの終了指令が実行された場合(S7のYES)、外部機器40は、形状変化検出装置20に対して終了通知を出力し(S8)、処理を終了する。

<形状変化検出装置20の処理について>

形状変化検出装置20は、ユーザの生体部位4に巻き付けられた後、外部機器40からのキャリブレーション処理の開始待ち状態となる(S11)。キャリブレーション処理の開始コマンドを受けた形状変化検出装置20は、たとえば初期設定完了フラグとしてfi=0の値の設定、力のON/OFF判定閾値EsのデータをRAM96に記憶させるほか、各センサ12から検出値の取得や外部機器40に対する検出データの送信を開始させる(S12)。

形状変化検出装置20は、キャリブレーション処理で各センサ12から取得した検出値である時系列データとして、たとえばV1(t)、V2(t)をROM94に記憶するとともに、外部機器40側に送信する(S13)。

形状変化検出装置20は、キャリブレーション処理の継続か否かの判断処理として、初期設定完了フラグに「fi=1」が設定されているか否かを判断する(S14)。フラグ判断の結果、「fi=1」が設定されていない場合(S14のNO)、完了フラグが設定されたか否かを判断し(S15)、フラグが設定されない場合(S15のNO)、S13に戻り継続してキャリブレーション処理を実行する。また、形状変化検出装置20は、外部機器40からのキャリブレーション終了指示を受信し、完了フラグが設定された場合(S15のYES)、完了フラグに「fi=1」を設定するとともに、センサ12で検出した初期データを基準電圧値V01、V02として設定する(S16)。キャリブレーション処理の完了フラグが設定されると、センサ12の検出値を時系列データV1(t)、V2(t)の送信した(S13)のち、形状変化検出処理に移行する。

初期設定完了フラグに「fi=1」が設定されている場合(S14のYES)、生体部位4の形状変化の検出処理として、検出データ(検出電圧値V1(t)、V2(t))と初期データ(基準電圧値V01、V02)との差分を計算する(S17)。この差分計算では、式(1)の算出処理を行えばよい。

形状変化の検出の後、形状変化検出装置20は、生体部位4に入れられた力の推定処理に移行する。この処理では、生体部位4の初期姿勢からの変形度の計算を行う(S18)。生体部位4に対する力の入れ具合の強さの評価指数E(t)は、この初期姿勢からの変形度から判断する。この変形度は、たとえば2つのセンサ12(CH1、CH2)の変化電圧をパラメータとした関数として、以下の式(4)に基づいて算出される。

評価指数E(t)=(初期姿勢からの変形度)

=(ΔV1(t)2 + ΔV2(t)2) ・・・(式4)

形状変化の検出処理では、形状変化検出装置20に形成されたセンサ12について、それぞれ隣合うセンサ間の差分を算出する。

次に、算出された変形度から生体部位4の力のON/OFFの判定処理に移行する(S19)。この判定処理では、たとえば算出した評価指数E(t)が力の判定閾値Esよりも大きいか否かを判定する。すなわちこの判定により、検出された屈曲部Xの状態変化を設定された識別パターンと対比することで力の状態を判別する。そして判定の結果、評価指数E(t)が判定閾値Esよりも大きい場合E(t)>Es、力のON/OFF判定結果Fに「1」を設定する。また評価指数E(t)が判定閾値Es以下の場合E(t)≦Es、力のON/OFF判定結果Fに「0」を設定する。

形状変化検出装置20は、力の判定結果Fを外部機器40に送信し(S20)、アプリケーションプログラムの終了通知により、形状変化検出処理および力の判定処理の終了指示を受けたか否かの判断に移行する(S21)。外部機器40から終了指示を受けていない場合(S21のNO)、S13に戻り、検出処理を継続する。終了指示を受けた場合(S21のYES)、形状変化検出装置20は、形状変化検出処理および力の推定処理を終了し、再びキャリブレーション処理の開始待ち状態に移行する。

なお、形状変化検出処理は、隣り合う抵抗膜シート56で形成された屈曲部Xの検出結果を利用するものに限られず、離間した位置の抵抗膜シート56に形成される屈曲部Xの検出結果を利用してもよい。また形状変化検出処理では、2つのセンサ12の検出結果を利用する場合に限られず、2以上のセンサ12(CH1、CH2)の検出結果を比較処理してもよい。また、判定処理に用いる閾値Esは、力の推定結果を利用する外部機器40によって設定されるものに限られず、形状変化検出装置20に予め記憶された値を利用してもよい。

そのほか形状変化の検出処理および力の推定処理では、たとえば複数のセンサ12の検出結果を比較して形状変化を判断する場合に限られず、1つのセンサ12の検出結果について、変化前後の検出値を利用してもよい。この場合、形状変化検出装置20は、たとえばバンド部品24に対して検出位置が設定され、その検出位置に2つの接触部品22を設置して形成されてもよい。

<形状変化検出装置20の他の構成例について>

図17は、形状変化検出装置の他の構成例を示している。

形状変化検出装置20は、たとえば図17のAに示すように、生体部位4に対して直接接触部品22を接触させてもよい。この形状変化検出装置20は、たとえばバンド部品24に対する接着面に対して反対側の面が生体部位4側に向けて巻き付けられ、バンド部品24が接触部品22よりも外周側に配置される。さらにバンド部品24は、接触部品22に接触する面の反対側の面に圧着バンド60が巻き付けられ、生体部位4側に向けて押圧される。

この形状変化検出装置20は、図17のBに示すように、接触部品22の接触面を直接生体部位4の表面に接触させることで、隣り合う接触部品22間の距離や隣接角度の変化から生体部位4の形状状態が抽出される。形状状態は、たとえば図18に示すように、生体部位4の表面に沿って配置される接触部品22間の角度θにより、接触部品22の外縁側に配置されるバンド部品24および抵抗膜シート56に形成される屈曲部Xを利用して抽出される。このように、屈曲部Xを形成させる接触部品22を直接生体部位4に接触させることで、生体部位4の断面形状の変化をダイレクトに抽出することができる。

斯かる構成によれば、生体部位4の外形形状の変化を抽出し、その変化量を検出することで検出位置におけるセンサ12の密着状態に関わらず形状変化の検出精度が高められる。生体部位4の外形形状に応じて形成される屈曲部Xの形状状態の変化量から生体部位4の形状変化を検出することで、筋肉組織の硬度変化など、外形変化量が小さい場合にも形状変化の検出機能を向上させることができる。また、従来の圧電素子などを利用して生体部位4の表面形状の変化を直接検出するのに対し、この形状変化検出装置20では、巻き付けた接触部品22によりバンド部品24に屈曲部を形成することで生体部位4の形状変化を抽出する。このように生体部位4の形状状態を屈曲部で抽出し、この屈曲部の変化を監視することで、生体部位4の微小な形状変化も判別することができる。そして、このような形状変化検出および力の推定処理を利用することで、たとえば、動作時における生体部位4の形状変化の度合から、単に生体部位4を動かしたことによる形状変化か、または力を入れて動かしたかの判別も行うことができる。

〔第3の実施の形態〕

図19は、第3の実施の形態に係る形状変化検出装置の構成例を示している。

形状変化検出装置120は、本開示のバンド型デバイスの一例であり、バンド部品24の一面側に対し、長手方向に向けて複数の接触部品122が間隔をもって設置される。バンド部品24には、たとえば接触部品122に並んて制御装置26が設置されている。この接触部品122は、本開示の形状情報抽出手段を形成する接触部品の一例であり、側面側の一部にセンサ124が設置されている。このセンサ124は、たとえば隣合って配置された接触部品122間のギャップ距離を検出する手段の一例であり、光学センサで形成される。

そのほか、形状変化検出装置120は、たとえばバンド部品24の一端側に配置される接触部品22にはセンサ124の設置の有無を任意に設定可能にしてもよく、さらに、他端側に配置される接触部品122に連結する連結部品28を備えてもよい。

センサ124は、たとえば図20に示すように発光部130および受光部132を備えたフォトリフレクタが用いられ、バンド部品24上で所定の距離をもって配置された他の接触部品122の対向面側に対する距離の変化を検出する。形状変化検出装置120に形成される屈曲部は、たとえば図20のAに示すように内角がθαの初期状態のときと、図20のBに示すように内角がθβのときとで接触部品122間の距離が変化する。センサ124は、接触部品122間の距離の変化から屈曲部の角度変化を検出する。

センサ124は、たとえば屈曲部を形成する隣の接触部品122の対向面に向けて発光部130により発光(入射光Lo)し、その反射光Lrを受光部132で受光し、その光強度(受光光量)を検出する。そして、制御装置26は、検出した光強度の変化から屈曲部の角度変化や接触部品122間の距離の変化などを判断する。フォトリフレクタによるセンサ特性は、たとえば図21に示すように、受光光量に応じて流れる電流量の変化に対し、距離範囲Q1〜Q2の範囲において距離に略反比例関係となっている。従ってセンサ124は、たとえばこのセンサ特性の距離範囲Q1〜Q2の間を利用し、検出電流値から接触部品122間の距離が判断される。このセンサ特性の情報は、たとえば制御装置26のROM94に予め格納されている。

センサ124の回路構成は、たとえば図22に示すように、発光部130に発光ダイオードが設置され、たとえば制御装置26に設置された電池52から給電される。また受光部132には、たとえばフォトトランジスタが設置され、発光ダイオードが発した光のうち、対向する接触部品122で反射した光を受光する。フォトトランジスタは、受光した光の強さに応じて流れる電流値を増減させる。これにより受光部132では、たとえば電池52側からインプットされるVcc電源に対し、フォトトランジスタを通じてアウトプット(Output)側の電流量を検出する。

<センサ124を利用する場合の制御ブロックについて>

形状変化検出装置120の制御装置26は、たとえば図23に示すように、センサ124を形成する発光部130が電源回路86に接続されており、検出処理のタイミングで制御部84からの給電指示が行われる。また受光部132は、たとえば制御基板48上に形成された受光検出回路140に接続されている。この受光検出回路140は、たとえば受光部132の受光による電流値を検出し、その結果を制御部84側に通知する。制御部84は、たとえば検出処理のタイミングで発光部130側に発光指示を出力とともに、電源回路86および受光検出回路140に給電指示や電流値の検出処理の制御指示を出力する。

<形状変化検出処理および力の推定処理について>

図24は、光センサを利用する場合の形状変化検出処理および力の推定処理の一例を示すシーケンス図である。

<外部機器40側の処理>

外部機器40は、たとえば図24に示すように、形状変化検出装置120の装着位置の特定およびキャリブレーション処理の実行指示を形状変化検出装置120側に出力する(S31)。そして外部機器40は、たとえば形状変化検出装置120のキャリブレーション処理の実行回数や経過時間、検出結果の状態などに基づいてキャリブレーション処理の終了確認を出力する(S32)。このとき外部機器40は、たとえば形状変化検出装置120からキャリブレーション処理の実行結果などを受領してもよい。またキャリブレーション処理の終了確認は、たとえば外部機器40に対する利用者の操作指示に基づいて行われてもよい。

外部機器40は、形状変化検出装置120から識別結果として、形状変化の検出結果や力の推定結果を受信すると、外部機器40の表示部に対する表示制御や、受信した結果を利用して機能するアプリケーションプログラムに出力させる(S33)。これにより外部機器40は、形状変化検出および力の推定処理の実行に関する制御処理を終了する。

<形状変化検出装置120側の処理>

形状変化検出装置120は、たとえばキャリブレーション処理L1として、外部機器40からの指示に基づき、センサ124の全チャネルからたとえば検出電流値を取り込むポーリング処理を行う(S41)。キャリブレーション処理は、たとえば外部機器40からの終了指示を受けるまで繰り返し実行し、終了指示を受けたことを契機に終了する。そして形状変化検出装置120は、たとえばポーリング処理で検出した検出電流値のうち、特定の検出値をROM94などに格納して、初期データであるキャリブレーションデータを更新させる(S42)。形状変化検出装置120は、たとえば外部機器40に対し、ポーリング処理を実行する毎に検出電流値などを送信してもよく、また更新したキャリブレーションデータを送信してもよい。

形状変化検出装置120は、センサ124の計測処理L2として、センサ124の全チャネルから検出電流値を取り込むポーリング処理を行う(S43)。制御部84は、たとえばフォトリフレクタを用いた検出電流値に対し、設定された初期データとの差分データを算出する(S44)。

制御装置84は、たとえば力のON/OFFの判断および力の推定処理として、算出した差分データのプロファイルを識別パターンテンプレート78と照合させる(S45)。照合処理の後、形状変化検出装置120は、照合による判定結果を識別結果として外部機器40側に出力し(S46)、さらに終了処理がされていなければ継続して形状変化の監視および検出処理を継続する。形状変化および力の推定処理は、たとえば外部機器40からの終了指示に基づいて終了させてもよく、または制御装置84に備えた図示しないカウンタやタイマの計数または計時結果を契機に終了させてもよい。

斯かる構成によれば、生体部位4の外形に対して部分的に接触し、多角形状によって外形形状を抽出する接触部品122同士の配置状態を監視することで、生体部位4への密着性に左右されず、形状変化の検出精度を向上させることができる。

〔第4の実施の形態〕

図25は、第4の実施の形態に係る形状変化検出装置の構成例を示している。

形状変化検出装置150は、たとえば図25に示すように、バンド部品24上に抵抗膜シート56を介して設置される接触部品22の平面側の一部に、所定の高さで突起部152が形成されている。突起部152は、たとえば生体部位4の表面に対して接触部品22を接触させる面上に形成される。この突起部152は、接触部品22と同様の部材で形成され、または異なる部材が取付けられて、一体化して形成される。

この突起部152は、図26に示すように、生体部位4の表面を部分的に圧着する。すなわち接触部品22は、生体部位4に対して突起部152で接触される。突起部152は、たとえば圧着バンド60からの押圧により外周面が生体部位4の表面側を変形させて接触する。

生体部位4は、表皮の内側に脂肪層があり、その内側に筋肉層が形成されている。力の入れ具合は、筋肉層を形成する筋組織の状態変化により生じることから、接触部品22は、より筋肉層に近い位置で接触させるのが理想的である。しかし生体部位4において表皮から筋肉層までの距離、脂肪層の厚さは個体毎に異なる。このような生体部位4に対し、接触部品22の突起部152は、生体部位4への圧着により、表皮の接触部分とともに脂肪層の一部を変形させる。突起部152は、生体部位4との接点となり、生体部位4の表面形状の変化に応じて生体部位4に対する接触角度が変化する。そして突起部152は、脂肪層の変形により、筋組織までの距離dを近接させることで、接触部品22を筋肉層の外形形状に沿った角度で接触する。

斯かる構成によれば、突起部152により筋組織の外形形状に沿った状態で接触部品22を接触させることができ、筋肉層の外形変化の検出精度を向上させることができる。突起部152は、体表部分にある柔らかい脂肪層などが多く筋肉層の緊張状態を捉えにくい生体部位4に対しても体表内部に食い込ませることで筋組織に沿って配置され、バンド部品24に形成される屈曲部の形状変化を捉えやすくすることができる。

以上説明した実施の形態について、特徴事項や変形例を以下に列挙する。

(1) 形状変化検出装置20では、生体部位4である身体断面の形状を接触部品22および支持部品であるバンド部品24を含む形状情報抽出部により多角形で近似し、形状変化を多角形によって形成された屈曲部Xの内角変化に集中させる。そして形状変化検出装置20は、角度変化をセンサ12で捉えることで、身体の力の入れ方による断面の変化を容易に捉えることができる。

(2) 形状変化検出装置20は、たとえば生体の形状変化検出および力の入れ具合の推定機能により、たとえば体の動作を伴う技術の習得に利用することができる。スポーツやピアノの演奏技術、その他の技術では、たとえば身体の動く形のみではなく、力の入れ方が重要な情報となり、この動く形と力を合わせて身体の使い方、動かし方を伝達すれば、高いレベルでの技術が習得できる。特にスポーツなどでは、力を入れることのみではなく、無駄な力を入れない状態が重要であり、本開示の形状変化検出装置20による力の推定により、目視的に力の状態を示すことで、力の入れないイメージが習得できる。

(3) 生体部位4の形状状態の検出について、従来の筋電位を検出する手法では、たとえば電極にゲルパッドなどを付着させ、生体部位に密着させるものがあるが、そのパッドの接着感の悪さや、密着状態の安定性が一定でないと検出精度が低下するなどの課題がある。またパッドは再利用ができず、コストがかかるという問題もある。これに対し、形状変化検出装置20は、圧着バンド60による押圧により生体部位4に対して巻き付けられ、接触部品22により部分的に生体部位4の形状を抽出することで、密着状態の安定化が図れる。

(4) 上記実施の形態では、接触部品22を生体部位4の周面に沿って配置させ、生体部位4の表面形状の変化によって、隣接する接触部品22間の角度変化を検出する場合を示したがこれに限られない。接触部品22は、たとえば生体部位4に巻き付けられたバンド部品24に対し、その長手方向に対して直交する方向に所定の間隔を持って配置させ、生体部位4が力を入れたことによる表面形状の変化を検出してもよい。この場合、接触部品22は、たとえば筋組織の厚みに応じた高さの変化とともに、設置位置における筋組織の高さの変化を接触部品22間に形成された屈曲部Xの角度により検出してもよい。

(5) 上記実施の形態では、力の入れ具合の推定処理において、力の判定閾値Esを利用し、評価指数E(t)が判定閾値Esよりも大きい場合に力がON状態になると判断しているがこれに限られない。この判定閾値Esは、たとえば外部機器40で実行されるアプリケーションプログラムなどに対し、生体部位4が目的とした力の状態であるか否かを判断する最低基準値である。そこで、形状変化検出装置20による力の推定処理では、たとえば最低基準値である判定閾値Esに対し、力の上限や目的に応じた力の値となっているか否かの閾値を併せて設定し、力の入れ具合の判定を行ってもよい。これにより形状変化検出装置20では、生体部位4の力の入れ具合について、多段階の状態判定を行うことができ、詳細な力の入れ具合の判別が可能となる。

(6) 上記実施の形態では、形状変化検出装置20は、たとえば隣り合って形成された屈曲部Xの角度を検出するセンサ12(CH1、CH2)の検出情報を利用して形状変化や力の状態を推定する処理を行う場合を示したが、これに限られない。形状変化検出装置20は、たとえば形状変化検出装置20に設置された全てのセンサ12の検出情報を任意に組み合わせ、生体部位4の全体の形状変化の検出処理や力の状態の推定処理を行ってもよく、または全てのセンサ12の検出情報から生体部位4の全体の状態を算出し、判定パターンテンプレート78と比較してもよい。

(7) 上記実施の形態では、接触部品122間の屈曲状態を距離変化から検出するセンサ124としてフォトリフレクタを利用する場合を示したが、これに限られない。接触部品間の距離変化を検出する手段として、たとえば磁気センサを利用してもよい。この磁気センサは、たとえば隣合う接触部品の対向面にそれぞれ磁気発生部と磁気検出部を備え、その検出した磁気の強さにより距離を判断する。このような磁気センサによっても屈曲部の形状変化を検出することができる。

次に、以上述べた実施の形態に関し、更に以下の付記を開示する。以下の付記に本開示の技術が限定されるものではない。

(付記1)生体部位の形状変化を検出するバンド型デバイスであって、

前記生体部位に圧着状態で巻き付けられ、前記生体部位の表面に設定された検出位置で前記生体部位の外形に応じた屈曲部を形成して前記生体部位の形状情報を抽出する形状情報抽出手段と、

前記生体部位の状態変化に対し、前記形状情報抽出手段によって形成された前記屈曲部の形状状態の変化量を検出するセンサと、

を備えることを特徴とするバンド型デバイス。

(付記2)さらに、前記センサが検出した前記屈曲部の形状状態の変化量に基づき、前記生体部位に生じる力の状態を判別する制御部と、

を備えることを特徴とする付記1に記載のバンド型デバイス。

(付記3)前記形状情報抽出手段は、

前記生体部位の周面に沿って複数個が所定の間隔で隣り合わせて配置され、一面側の一部で前記生体部位に接触する接触部品と、

前記生体部位の周面方向に巻き付けられ、前記接触部品を支持する支持部品と、

弾性力によって前記接触部品と前記支持部品とを前記生体部位側に圧着させる圧着部材と、

を備え、前記生体部位の外形に応じて、隣り合う前記接触部品間の角度が決まり、前記支持部品は、該角度で配置された前記接触部品間の一部が屈曲することを特徴とする付記1または付記2に記載のバンド型デバイス。

(付記4)前記センサは、隣り合う前記接触部品間の角度を検出することを特徴とする付記3に記載のバンド型デバイス。

(付記5)前記センサは、前記接触部品間の角度により前記支持部品に形成される前記屈曲部の形状状態の変化量を検出することを特徴とする付記3に記載のバンド型デバイス。

(付記6)前記制御部は、検出された前記屈曲部の形状状態の変化量を、設定された判別パターンと対比して力の状態を判別することを特徴とする付記2ないし付記5のいずれか1つに記載のバンド型デバイス。

(付記7)さらに、外部機器との間でデータの送受信を行う通信手段を備え、

前記制御部は、前記外部機器から判別パターンを取得するとともに判別指示情報を受け、前記センサから取り込んだ検出情報を前記判別パターンと対比して力の状態を判別し、判別結果を前記外部機器に通知することを特徴とする付記2ないし付記6のいずれか1つに記載のバンド型デバイス。

(付記8)前記接触部品は、前記生体部位と接触させる面の一部に形成された突起部を前記生体部位との接点とし、前記生体部位の表面形状の変化に応じて接触角度を変化させて、前記支持部品を屈曲させることを特徴とする付記3ないし付記7のいずれか1つに記載のバンド型デバイス。

(付記9)生体部位の形状変化を検出するバンド型デバイスの検出制御方法であって、

前記生体部位に圧着状態でバンド型デバイスを巻き付け、

前記生体部位の表面に設定された検出位置で前記生体部位の外形に応じた屈曲部を形成させ、

前記生体部位の形状情報を形状情報抽出手段で抽出し、

前記生体部位の状態変化に伴う前記屈曲部の形状状態の変化量をセンサで検出する、

処理を含むことを特徴とするバンド型デバイスの検出制御方法。

(付記10)前記センサが検出した前記屈曲部の状態変化に基づき、前記生体部位に生じる力の状態を制御部により判別する処理を含むことを特徴とする付記9に記載のバンド型デバイスの検出制御方法。

(付記11)通信手段により外部機器との間でデータの送受信を行い、

前記外部機器から判別パターンを取得するとともに判別指示情報を受け、

前記センサから取り込んだ検出情報を前記判別パターンと対比して力の状態を判別し、

判別結果を前記外部機器に通知する、

処理を含むことを特徴とする付記10に記載のバンド型デバイスの検出制御方法。

以上、本開示の構成の好ましい実施形態等について説明した。しかし、本開示の技術は上記実施の形態の記載に限定されるものではない。特許請求の範囲に記載され、または明細書に開示された技術の要旨に基づき、当業者において様々な変形や変更が可能であることは勿論である。そして斯かる変形や変更が本開示の技術に含まれることは言うまでもない。