JP6130301B2 - 金属処理 - Google Patents

金属処理 Download PDFInfo

- Publication number

- JP6130301B2 JP6130301B2 JP2013548891A JP2013548891A JP6130301B2 JP 6130301 B2 JP6130301 B2 JP 6130301B2 JP 2013548891 A JP2013548891 A JP 2013548891A JP 2013548891 A JP2013548891 A JP 2013548891A JP 6130301 B2 JP6130301 B2 JP 6130301B2

- Authority

- JP

- Japan

- Prior art keywords

- voltage

- metal object

- anodizing

- anodization

- current

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000002184 metal Substances 0.000 title claims description 79

- 229910052751 metal Inorganic materials 0.000 title claims description 78

- 238000012545 processing Methods 0.000 title description 6

- 238000000034 method Methods 0.000 claims description 65

- 238000002048 anodisation reaction Methods 0.000 claims description 57

- 238000007743 anodising Methods 0.000 claims description 39

- 238000005259 measurement Methods 0.000 claims description 31

- 239000003792 electrolyte Substances 0.000 claims description 30

- 239000002344 surface layer Substances 0.000 claims description 18

- 239000003899 bactericide agent Substances 0.000 claims description 12

- 230000001965 increasing effect Effects 0.000 claims description 11

- 230000003647 oxidation Effects 0.000 claims description 9

- 238000007254 oxidation reaction Methods 0.000 claims description 9

- 239000007769 metal material Substances 0.000 claims description 7

- 238000006722 reduction reaction Methods 0.000 claims description 7

- 229910044991 metal oxide Inorganic materials 0.000 claims description 5

- 150000004706 metal oxides Chemical class 0.000 claims description 5

- 239000003638 chemical reducing agent Substances 0.000 claims description 4

- 229910001463 metal phosphate Inorganic materials 0.000 claims description 4

- 230000001419 dependent effect Effects 0.000 claims description 3

- 238000012544 monitoring process Methods 0.000 claims description 3

- 239000007943 implant Substances 0.000 description 74

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 36

- 239000000243 solution Substances 0.000 description 22

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 17

- 230000015572 biosynthetic process Effects 0.000 description 16

- 230000008569 process Effects 0.000 description 16

- 229910052709 silver Inorganic materials 0.000 description 15

- 239000004332 silver Substances 0.000 description 15

- 239000010936 titanium Substances 0.000 description 15

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 14

- 229910052719 titanium Inorganic materials 0.000 description 14

- 235000011121 sodium hydroxide Nutrition 0.000 description 12

- 239000010410 layer Substances 0.000 description 11

- 238000002161 passivation Methods 0.000 description 11

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 9

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 8

- 239000008151 electrolyte solution Substances 0.000 description 8

- -1 silver ions Chemical class 0.000 description 8

- SQGYOTSLMSWVJD-UHFFFAOYSA-N silver(1+) nitrate Chemical compound [Ag+].[O-]N(=O)=O SQGYOTSLMSWVJD-UHFFFAOYSA-N 0.000 description 8

- 229910045601 alloy Inorganic materials 0.000 description 7

- 239000000956 alloy Substances 0.000 description 7

- 230000008859 change Effects 0.000 description 7

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 6

- 230000000844 anti-bacterial effect Effects 0.000 description 6

- 208000015181 infectious disease Diseases 0.000 description 6

- 229910001069 Ti alloy Inorganic materials 0.000 description 5

- 238000004140 cleaning Methods 0.000 description 5

- 230000007423 decrease Effects 0.000 description 5

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 5

- 229910021607 Silver chloride Inorganic materials 0.000 description 4

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 4

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 4

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 4

- 210000000988 bone and bone Anatomy 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 150000002739 metals Chemical class 0.000 description 4

- 229910052760 oxygen Inorganic materials 0.000 description 4

- 239000001301 oxygen Substances 0.000 description 4

- 230000009467 reduction Effects 0.000 description 4

- HKZLPVFGJNLROG-UHFFFAOYSA-M silver monochloride Chemical compound [Cl-].[Ag+] HKZLPVFGJNLROG-UHFFFAOYSA-M 0.000 description 4

- 229910001961 silver nitrate Inorganic materials 0.000 description 4

- 241000894007 species Species 0.000 description 4

- 239000000758 substrate Substances 0.000 description 4

- 229910052720 vanadium Inorganic materials 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 3

- 229910000883 Ti6Al4V Inorganic materials 0.000 description 3

- 239000008367 deionised water Substances 0.000 description 3

- 229910021641 deionized water Inorganic materials 0.000 description 3

- 238000005868 electrolysis reaction Methods 0.000 description 3

- 229910052739 hydrogen Inorganic materials 0.000 description 3

- 239000001257 hydrogen Substances 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 3

- 239000010452 phosphate Substances 0.000 description 3

- 235000021317 phosphate Nutrition 0.000 description 3

- 239000002904 solvent Substances 0.000 description 3

- 230000003746 surface roughness Effects 0.000 description 3

- 238000001356 surgical procedure Methods 0.000 description 3

- 241000894006 Bacteria Species 0.000 description 2

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 2

- 229910019142 PO4 Inorganic materials 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- 102000029797 Prion Human genes 0.000 description 2

- 108091000054 Prion Proteins 0.000 description 2

- 230000002378 acidificating effect Effects 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 230000003750 conditioning effect Effects 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 239000003599 detergent Substances 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000002158 endotoxin Substances 0.000 description 2

- 239000003925 fat Substances 0.000 description 2

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 238000002386 leaching Methods 0.000 description 2

- 230000000813 microbial effect Effects 0.000 description 2

- 244000005700 microbiome Species 0.000 description 2

- 229910017604 nitric acid Inorganic materials 0.000 description 2

- 229910052697 platinum Inorganic materials 0.000 description 2

- 238000005498 polishing Methods 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 210000001519 tissue Anatomy 0.000 description 2

- 231100000331 toxic Toxicity 0.000 description 2

- 230000002588 toxic effect Effects 0.000 description 2

- 238000002604 ultrasonography Methods 0.000 description 2

- 206010005949 Bone cancer Diseases 0.000 description 1

- 208000018084 Bone neoplasm Diseases 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 206010072064 Exposure to body fluid Diseases 0.000 description 1

- 241000233866 Fungi Species 0.000 description 1

- 230000005355 Hall effect Effects 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- UEZVMMHDMIWARA-UHFFFAOYSA-N Metaphosphoric acid Chemical compound OP(=O)=O UEZVMMHDMIWARA-UHFFFAOYSA-N 0.000 description 1

- 240000004808 Saccharomyces cerevisiae Species 0.000 description 1

- FOIXSVOLVBLSDH-UHFFFAOYSA-N Silver ion Chemical compound [Ag+] FOIXSVOLVBLSDH-UHFFFAOYSA-N 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 238000013019 agitation Methods 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 230000032770 biofilm formation Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 210000001124 body fluid Anatomy 0.000 description 1

- 239000010839 body fluid Substances 0.000 description 1

- 239000001506 calcium phosphate Substances 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- 239000012459 cleaning agent Substances 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 230000001143 conditioned effect Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 238000005238 degreasing Methods 0.000 description 1

- 239000004053 dental implant Substances 0.000 description 1

- 230000005518 electrochemistry Effects 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 229910021397 glassy carbon Inorganic materials 0.000 description 1

- 210000001624 hip Anatomy 0.000 description 1

- 210000004394 hip joint Anatomy 0.000 description 1

- 238000011540 hip replacement Methods 0.000 description 1

- 229910052588 hydroxylapatite Inorganic materials 0.000 description 1

- 238000002513 implantation Methods 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- 238000005342 ion exchange Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 229910052741 iridium Inorganic materials 0.000 description 1

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910001092 metal group alloy Inorganic materials 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000000399 orthopedic effect Effects 0.000 description 1

- 238000000643 oven drying Methods 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- XYJRXVWERLGGKC-UHFFFAOYSA-D pentacalcium;hydroxide;triphosphate Chemical compound [OH-].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O XYJRXVWERLGGKC-UHFFFAOYSA-D 0.000 description 1

- 238000000275 quality assurance Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 239000008237 rinsing water Substances 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- UKHWJBVVWVYFEY-UHFFFAOYSA-M silver;hydroxide Chemical compound [OH-].[Ag+] UKHWJBVVWVYFEY-UHFFFAOYSA-M 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 210000004872 soft tissue Anatomy 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 230000001954 sterilising effect Effects 0.000 description 1

- 238000004659 sterilization and disinfection Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- QORWJWZARLRLPR-UHFFFAOYSA-H tricalcium bis(phosphate) Chemical compound [Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O QORWJWZARLRLPR-UHFFFAOYSA-H 0.000 description 1

- 229940078499 tricalcium phosphate Drugs 0.000 description 1

- 229910000391 tricalcium phosphate Inorganic materials 0.000 description 1

- 235000019731 tricalcium phosphate Nutrition 0.000 description 1

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C25D11/16—Pretreatment, e.g. desmutting

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/024—Anodisation under pulsed or modulated current or potential

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D21/00—Processes for servicing or operating cells for electrolytic coating

- C25D21/12—Process control or regulation

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Automation & Control Theory (AREA)

- Prostheses (AREA)

- Materials For Medical Uses (AREA)

Description

前記金属物体を陽極酸化電解液に接触させ、表面をプレ陽極酸化して表面に薄い酸化物膜を成長させる工程、

前記プレ陽極酸化工程の間又は後のいずれかに前記薄い酸化物膜について電気的測定を行ない、その後、前記金属物体の表面積を推定する工程、及び

次に、前記金属物体を陽極酸化する工程、

を含む方法を提供する。

前記金属物体を陽極酸化電解液に接触させ、表面をプレ陽極酸化して表面に薄い酸化物膜を成長させる工程、

前記プレ陽極酸化工程の間又は後のいずれかに前記薄い酸化物膜について電気的測定を行ない、その後、前記金属物体の表面積を推定する工程、

次に、前記金属物質を陽極酸化して一体の表面層を形成し、前記一体の表面層を貫いてピットを形成する工程、及び次に、

前記陽極酸化された金属物体を殺菌性物質を含む溶液に接触させて、前記殺菌性物質を表面層中に組み込む工程、

を含む方法を提供する。

図1を参照すると、股関節インプラントのようなインプラント12を処理するためのプラント10が示されている。同一の特徴がプラント10の一つより多い部分に存在する場合、それらは同じ参照数字によって言及される。インプラント12はチタン合金であってもよい。プラント10は、連続する段階の処理のための8つの異なるタンク16、17、18、19、20、21、22及び23を含み、いくつかのインプラント12がそれぞれの段階で同時に処理されることを可能にする。それぞれの場合において、インプラント12がそれぞれのタンク16〜23内にあるように、一つ以上のインプラント12がバスバー25によって支えられ得る。図2に示されるように、bus bar25に沿って離れて間隔をあけられた異なる位置に取り付けられるいくつかのインプラント12があってもよい。

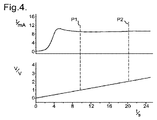

陽極酸化を行なう前に、インプラント12が陽極となるように、バスバー25(及び従ってインプラント)と対電極34との間に電圧を適用することによって、インプラント12をプレ陽極酸化する。インプラントとAg/AgCl参照電極50との間の電圧が約1.75V又は2.5Vに達するように、適用電圧はピーク又は最大値まで徐々に増加され、次に電流が無視し得る値まで減少するまでこの電圧で維持される。好ましくは、電圧は合計で10分以下適用される。例えば、電圧は0.1V/sで2.5Vまで、従って25秒かけて、勾配をなされ(ramp)、更に60秒維持されてもよい。これは表面を不動態化し、厚さ3.5nmの均一な酸化物層を形成する。あるいは、電圧は0.01V/sで1.75Vまで、従って175sかけて、勾配をなされ、次に1.75Vで更に120s維持されてもよく、これは厚さ約2.5nmの酸化物層を形成するであろう。プレ陽極酸化及び表面積測定、及び電圧反転の間中、見積もられる全ての電圧は、標準水素電極と対比して約+0.22VであるAg/AgCl電極50を参照し。異なる参照電極が使用されるならば、電圧値はそれに応じて調整される必要があるであろう。

次に、適用電圧を1.0Vまで下げ、典型的に0.5Hz〜2.5Hzの振動数で、ピークからピークまでが0.1Vである、すなわち0.95V〜1.05Vの間で変化する三角波電圧変動を適用することによって、それぞれのインプラント12の微視的表面積がその場で測定される。そのような電圧変動の間にインプラント12まで又はインプラント12から移動する電荷から、界面静電容量、及びその後推定される微視的表面積が計算され得る。単位面積当たりの静電容量は、電解液濃度、及び温度に加えて、酸化物の厚さに依存し、これらの依存は、標準試料を用いる校正によって決定され得る。

微視的表面積を推定する代替の方法は、プレ陽極酸化工程の間の電流の測定に基づく。電圧が徐々に増加するにつれて、酸化物膜の厚さもまた増加し、従って酸化物を形成する電流は実質的に一定である。他の電気分解過程も起こる場合、その結果電流は増加し、例えば酸素発生が起こると、その結果電流は上がるであろう。これは約2.5Vより上で起こることが典型的に見出されている。酸素発生が起こらず、従って電気分解の唯一の効果が酸化物膜の発達である限り、その結果電流は一定であろう。

Ip=k×R×Am 及び従って、 Am=IP/(k×R)

として表され得、式中、kは材料に依存する定数である。既に議論されたように、校正が研磨された表面への参照による場合、その結果、チタン合金Ti6Al4Vについて、値は

k=3.4mA.s/(cm2.V)

であり、一方で、化学的に純粋なチタンについて、値は

k=2.97mA.s/(cm2.V)

である。

次に、陽極酸化工程が実施され得る。例えば、インプラント12を、100Vの最大電圧を用いて陽極酸化して、耐摩耗性の陽極酸化された酸化物表面層を形成してもよい。この例において、電解液32は約20℃で2.1Mのリン酸であり、電圧は、陽極としてのインプラント12及び陰極としての電極34によって(図1に示されるように)、例えば1V/sで最大値まで徐々に増加してもよい。あるいは、標的又は最大電圧は、例えば5mA/cm2を超えないように微視的電流密度を制限することによって達せられてもよい。陽極酸化電流は、結果としてチタン金属基質と一体の酸化物層の形成を生じ、表面を不動態化する。電流は、一旦最大電圧が達せられると低いレベルまで、例えば(微視的面積の)1cm2あたり1mA未満まで下がり、この低いレベルの電流は不動態化が完了したことを示唆する。

本発明の好ましい態様は、下記の通りである。

〔1〕金属物体を陽極酸化する方法であって、以下の工程、

前記金属物体を陽極酸化電解液に接触させ、表面をプレ陽極酸化して表面に薄い酸化物膜を成長させる工程、

前記プレ陽極酸化工程の間又は後のいずれかに前記薄い酸化物膜について電気的測定を行ない、その後、前記金属物体の表面積を推定する工程、及び

次に、前記金属物体を陽極酸化する工程、

を含む方法。

〔2〕金属物体を処理し、表面に殺菌性物質を浸出され得る形態で組み込む方法であって、以下の工程、

前記金属物体を陽極酸化電解液に接触させ、表面をプレ陽極酸化して表面に薄い酸化物膜を成長させる工程、

前記プレ陽極酸化工程の間又は後のいずれかに前記薄い酸化物膜について電気的測定を行ない、その後、前記金属物体の表面積を推定する工程、

次に、前記金属物質を陽極酸化して一体の表面層を形成し、前記一体の表面層を貫いてピットを形成する工程、及び次に、

前記陽極酸化された金属物体を殺菌性物質を含む溶液に接触させて、前記殺菌性物質を表面層中に組み込む工程、

を含む方法。

〔3〕前記プレ陽極酸化が、10V以下、好ましくは5V未満の電圧で行なわれる、前記〔1〕又は〔2〕に記載の方法。

〔4〕前記電圧が、最大値まで徐々に増加する方法で適用される、前記〔3〕に記載の方法。

〔5〕前記プレ陽極酸化が、10分以下を要さない、前記〔3〕又は〔4〕に記載の方法。

〔6〕前記表面積が、前記プレ陽極酸化された表面の界面静電容量の測定から推定される、前記〔1〕〜〔5〕のいずれか1項に記載の方法。

〔7〕前記界面静電容量が、平均電圧及び最大電圧の両方がプレ陽極酸化の間に用いられるピーク電圧未満であるように、変動電圧波形を金属物体に適用することによって測定される、前記〔6〕に記載の方法。

〔8〕前記変動電圧波形が、最小電圧がゼロより大きいように、正のバイアス電圧と組み合わされる、前記〔7〕に記載の方法。

〔9〕前記表面積が、前記プレ陽極酸化工程の間の電流の測定から推定される、前記〔1〕〜〔5〕のいずれか1項に記載の方法。

〔10〕前記電流の測定が、電流変動のプラトー部分に亘る平均電流である、前記〔9〕に記載の方法。

〔11〕前記陽極酸化工程が、前記金属物質を陽極酸化して、一体の表面層を形成することにより不動態化する工程、陽極酸化電圧の適用を継続して前記一体の表面層を貫いてピットを生成する工程、及び次に、電解液又は溶液との接触での電気化学的又は化学的還元によって、水和した金属酸化物又は金属リン酸塩を生成する工程、を含む、前記〔1〕〜〔10〕のいずれか1項に記載の方法。

〔12〕前記金属物体を陽極酸化した後、殺菌性物質を含む溶液と接触させる前に、前記金属物体を電解液又は溶液から除去又は分離し、リンスする、前記〔2〕又は前記〔2〕に従属する場合には前記〔3〕〜〔11〕のいずれか1項に記載の方法。

〔13〕陽極酸化の間、前記物体に与えられる電流をモニターする工程を含む、前記〔1〕〜〔12〕のいずれか1項に記載の方法。

〔14〕前記陽極酸化工程の間、前記電流が抵抗器を通して前記金属物体に供給される、前記〔13〕に記載の方法。

〔15〕前記〔1〕〜〔14〕のいずれか1項に記載の方法によって金属物体を処理するためのプラント。

Claims (14)

- 金属物体を陽極酸化する方法であって、以下の工程、

前記金属物体を陽極酸化電解液に接触させ、表面をプレ陽極酸化して表面に薄い酸化物膜を成長させる工程であって、電圧が、10V以下の最大値まで徐々に増加する方法で、10分以下の時間適用される、工程、

前記プレ陽極酸化工程の間又は後のいずれかに前記薄い酸化物膜について電気的測定を行ない、その後、前記金属物体の表面積を推定する工程、及び

次に、前記推定された表面積に基づいて決定される条件下で前記金属物体を陽極酸化する工程、

を含む方法。 - 金属物体を処理し、表面に殺菌性物質を浸出され得る形態で組み込む方法であって、以下の工程、

前記金属物体を陽極酸化電解液に接触させ、表面をプレ陽極酸化して表面に薄い酸化物膜を成長させる工程であって、電圧が、10V以下の最大値まで徐々に増加する方法で、10分以下の時間適用される、工程、

前記プレ陽極酸化工程の間又は後のいずれかに前記薄い酸化物膜について電気的測定を行ない、その後、前記金属物体の表面積を推定する工程、

次に、前記推定された表面積に基づいて決定される条件下で前記金属物質を陽極酸化して一体の表面層を形成し、前記一体の表面層を貫いてピットを形成する工程、及び次に、

前記陽極酸化された金属物体を殺菌性物質を含む溶液に接触させて、前記殺菌性物質を表面層中に組み込む工程、

を含む方法。 - 前記プレ陽極酸化が、5V未満の最大値を有する電圧で行なわれる、請求項1又は2に記載の方法。

- 前記プレ陽極酸化が、2.5V未満の最大値を有する電圧で行なわれる、請求項1〜3のいずれか1項に記載の方法。

- 前記電圧を0.2V/s以下の速度で最大値まで増加させる、請求項1〜4のいずれか1項に記載の方法。

- 前記表面積が、前記プレ陽極酸化された表面の界面静電容量の測定から推定される、請求項1〜5のいずれか1項に記載の方法。

- 前記界面静電容量が、変動電圧波形の平均電圧及び最大電圧の両方がプレ陽極酸化の間に用いられる電圧の最大値未満であるように、変動電圧波形を金属物体に適用することによって測定される、請求項6に記載の方法。

- 前記変動電圧波形が、最小電圧がゼロより大きいように、正のバイアス電圧と組み合わされる、請求項7に記載の方法。

- 前記表面積が、前記プレ陽極酸化工程の間の電流の測定から推定される、請求項1〜5のいずれか1項に記載の方法。

- 前記電流の測定が、電流変動のプラトー部分に亘る平均電流である、請求項9に記載の方法。

- 前記陽極酸化工程が、前記金属物質を陽極酸化して、一体の表面層を形成することにより不動態化する工程、陽極酸化電圧の適用を継続して前記一体の表面層を貫いてピットを生成する工程、及び次に、電解液又は溶液との接触での電気化学的又は化学的還元によって、水和した金属酸化物又は金属リン酸塩を前記ピット中に生成する工程、を含む、請求項1〜10のいずれか1項に記載の方法。

- 前記金属物体を陽極酸化した後、殺菌性物質を含む溶液と接触させる前に、前記金属物体を電解液又は溶液から除去又は分離し、リンスする、請求項2又は請求項2に従属する場合には請求項3〜11のいずれか1項に記載の方法。

- 陽極酸化の間、前記物体に与えられる電流をモニターする工程を含む、請求項1〜12のいずれか1項に記載の方法。

- 前記陽極酸化工程の間、前記電流が抵抗器を通して前記金属物体に供給される、請求項13に記載の方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GBGB1100605.3A GB201100605D0 (en) | 2011-01-14 | 2011-01-14 | Metal treatment |

| GB1100605.3 | 2011-01-14 | ||

| GB1106733.7 | 2011-04-21 | ||

| GBGB1106733.7A GB201106733D0 (en) | 2011-04-21 | 2011-04-21 | Metal treatment |

| PCT/GB2012/050068 WO2012095672A2 (en) | 2011-01-14 | 2012-01-13 | Metal treatment |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014503693A JP2014503693A (ja) | 2014-02-13 |

| JP2014503693A5 JP2014503693A5 (ja) | 2015-02-26 |

| JP6130301B2 true JP6130301B2 (ja) | 2017-05-17 |

Family

ID=45531884

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013548891A Active JP6130301B2 (ja) | 2011-01-14 | 2012-01-13 | 金属処理 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US9809894B2 (ja) |

| EP (1) | EP2663671B1 (ja) |

| JP (1) | JP6130301B2 (ja) |

| WO (1) | WO2012095672A2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2023032948A1 (ja) | 2021-08-31 | 2023-03-09 | 株式会社丸ヱム製作所 | 生体適合性膜、及び該膜を有する生体適合性材料 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014024868A1 (ja) * | 2012-08-06 | 2014-02-13 | 三菱レイヨン株式会社 | モールドの製造方法、および微細凹凸構造を表面に有する成形体とその製造方法 |

| GB201508385D0 (en) | 2015-05-15 | 2015-07-01 | Accentus Medical Ltd | Metal treatment |

| US10893944B2 (en) | 2017-03-30 | 2021-01-19 | Biomet Manufacturing, Llc | Methods of modifying the porous surface of implants |

| KR102048707B1 (ko) * | 2017-09-29 | 2019-11-27 | (주)알루코 | Al-Mg-Zn 합금 고광택 아노다이징 공법 |

| US11230786B2 (en) * | 2019-06-17 | 2022-01-25 | Nanopec, Inc. | Nano-porous anodic aluminum oxide membrane for healthcare and biotechnology |

| US11937926B2 (en) | 2020-07-02 | 2024-03-26 | Garwood Medical Devices, Llc | Method for optimizing treatment of infected metallic implants by measuring charge transfer |

| WO2024089448A1 (en) * | 2022-10-25 | 2024-05-02 | Ecospec Noveltech Pte Ltd | System and method for in-situ formation of barrier coating on metallic article in contact with or exposed to water within a water system |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4487666A (en) * | 1984-03-30 | 1984-12-11 | Sprague Electric Company | Electrolytically forming a lot of valve-metal-bodies for use in capacitors |

| JPH0432577A (ja) * | 1990-05-25 | 1992-02-04 | Kobe Steel Ltd | 塗膜密着性及び耐食性に優れた塗装AlまたはAl合金材 |

| JP3335757B2 (ja) * | 1994-03-17 | 2002-10-21 | 株式会社半導体エネルギー研究所 | 陽極酸化方法 |

| JP2000282294A (ja) * | 1999-03-31 | 2000-10-10 | Kobe Steel Ltd | 耐熱割れ性および腐食性に優れた陽極酸化皮膜の形成方法並びに陽極酸化皮膜被覆部材 |

| US20040050709A1 (en) * | 2002-09-17 | 2004-03-18 | The Boeing Company | Accelerated sulfuric acid and boric sulfuric acid anodize process |

| US7033466B2 (en) * | 2002-09-27 | 2006-04-25 | United Technologies Corporation | Electrochemical stripping using single loop control |

| US20050045482A1 (en) * | 2003-08-25 | 2005-03-03 | Storms Edmund K. | Electrolytic heat source |

| JP2005287985A (ja) * | 2004-04-05 | 2005-10-20 | Gha:Kk | 炎症/臭い抑制部材及びその製造方法並びにこれを用いた義体及びギブス |

| EP1872422B1 (en) * | 2005-03-31 | 2012-06-20 | St. Jude Medical AB | Porous niobium oxide as electrode material and manufacturing process |

| DE102007026086B4 (de) * | 2007-06-04 | 2009-03-05 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zur Ausbildung einer dielektrischen Dünnschicht auf einem Titansubstrat, mit dem Verfahren hergestelltes Titansubstrat mit Dünnschicht sowie seine Verwendung |

| AU2008306596B2 (en) * | 2007-10-03 | 2013-04-04 | Accentus Plc | Method of manufacturing metal with biocidal properties |

| CN102449207B (zh) * | 2009-03-30 | 2015-05-27 | 阿山特斯医疗有限公司 | 金属处理 |

-

2012

- 2012-01-13 WO PCT/GB2012/050068 patent/WO2012095672A2/en active Application Filing

- 2012-01-13 JP JP2013548891A patent/JP6130301B2/ja active Active

- 2012-01-13 US US13/979,459 patent/US9809894B2/en active Active

- 2012-01-13 EP EP12701260.7A patent/EP2663671B1/en active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2023032948A1 (ja) | 2021-08-31 | 2023-03-09 | 株式会社丸ヱム製作所 | 生体適合性膜、及び該膜を有する生体適合性材料 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014503693A (ja) | 2014-02-13 |

| WO2012095672A2 (en) | 2012-07-19 |

| WO2012095672A3 (en) | 2013-08-01 |

| EP2663671A2 (en) | 2013-11-20 |

| US20130319869A1 (en) | 2013-12-05 |

| US9809894B2 (en) | 2017-11-07 |

| EP2663671B1 (en) | 2017-10-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6130301B2 (ja) | 金属処理 | |

| Bolat et al. | Investigation of the electrochemical behaviour of TiMo alloys in simulated physiological solutions | |

| Bai et al. | Corrosion behavior of biomedical Ti–24Nb–4Zr–8Sn alloy in different simulated body solutions | |

| Matykina et al. | Electrochemical anisotropy of nanostructured titanium for biomedical implants | |

| JP5692729B2 (ja) | 金属処理 | |

| US20220008622A1 (en) | Metal object with roughened surface and method of production | |

| Huan et al. | Effect of aging treatment on the in vitro nickel release from porous oxide layers on NiTi | |

| Heakal et al. | Integrity of metallic medical implants in physiological solutions | |

| KR20130109094A (ko) | 금속 처리 | |

| Soares et al. | Galvanic corrosion of Ti dental implants coupled to CoCrMo prosthetic component | |

| Chembath et al. | Effect of anodization and annealing on corrosion and biocompatibility of NiTi alloy | |

| Díaz et al. | Corrosion behavior of surface modifications on titanium dental implant. In situ bacteria monitoring by electrochemical techniques | |

| Mousa et al. | Surface modification of magnesium and its alloys using anodization for orthopedic implant application | |

| Sojitra et al. | Electropolishing of 316LVM stainless steel cardiovascular stents: an investigation of material removal, surface roughness and corrosion behaviour | |

| JP2011072617A (ja) | 移植材とその製造方法 | |

| CN109537025A (zh) | 含抗腐蚀涂层的金属复合材料、可降解镁合金接骨螺钉及应用 | |

| Fukushima et al. | Corrosion resistance and surface characterization of electrolyzed Ti-Ni alloy | |

| JP2012522136A (ja) | 表面層を形成するための金属処理 | |

| Reclaru et al. | Evaluation of corrosion on plasma sprayed and anodized titanium implants, both with and without bone cement | |

| KR20170023799A (ko) | 생물부식성 임플란트의 표면 처리 방법 | |

| Abd El Daym et al. | Electrochemical assessment of laser-treated titanium alloy used for dental applications at acidic pH condition (in vitro study) | |

| Katona et al. | Examination of the surface phosphorus content of anodized medical grade titanium samples | |

| EP2180083B1 (en) | Surface treatment for titanium, alloys, containing titanium, alloys containing titatnium oxides, for medical, surgical and implantological use | |

| RU2361622C1 (ru) | Способ получения биопокрытия на имплантатах из титана и его сплавов | |

| RU2815770C1 (ru) | Способ получения защитного коррозионно-износостойкого биосовместимого гибридного покрытия на сплаве магния |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150108 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150108 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20151202 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20151214 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20160208 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160614 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20161128 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170228 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170315 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170413 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6130301 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |