JP6103491B2 - ポリウレタン弾性糸用解舒補助装置と解舒方法 - Google Patents

ポリウレタン弾性糸用解舒補助装置と解舒方法 Download PDFInfo

- Publication number

- JP6103491B2 JP6103491B2 JP2013008047A JP2013008047A JP6103491B2 JP 6103491 B2 JP6103491 B2 JP 6103491B2 JP 2013008047 A JP2013008047 A JP 2013008047A JP 2013008047 A JP2013008047 A JP 2013008047A JP 6103491 B2 JP6103491 B2 JP 6103491B2

- Authority

- JP

- Japan

- Prior art keywords

- unwinding

- polyurethane elastic

- yarn

- roll

- elastic yarn

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Unwinding Of Filamentary Materials (AREA)

- Tension Adjustment In Filamentary Materials (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

Description

該アーム部の材質などは特に問わないが、支持ロールの回転軸の長さや巻糸体の大きさによって、押圧ロールの巻糸体との接触角度が任意に変えられさえすれば良い。該押圧ロールの長さ、径については巻糸体の形状により適宜変更することが望ましい。押圧ロールの形状については、円筒状でも、くびれ状、そろばん玉状のような形状したものであっても、巻糸体の形状に合わせて選定すれば良い。それ自体回転する巻糸体に触れるものであるから、円筒状のロールがより好ましい。材質についても特に限定はないが、耐久性を考慮して、金属製が良く、金属の場合、表面材質についても、クロムメッキ、梨地処理などを施したものがよいが、特に好ましくは梨地処理である。

外径25mm、全長120mmのロールに全長155mの中心軸を通した支持ロールと、外径25mm、全長40mmのロールに全長58mmの軸を通した押圧ロールからなる押圧部をアーム部で連結し、押圧部の間に張力付与機構を有する連結部として新生発条工業(株)製の引きバネ(線径0.6mm、外径5.5mm、自由長70mm、材質ステンレス)を取り付けた図1および図2に示す解舒装置を用意した。

製造した395デシテックス、ポリウレタン弾性糸の質量0.9kg巻のポリウレタン弾性糸巻糸体24本を本発明の解舒補助装置を使わず、上述のダブルカバードヤーンを製作する工程にておいて、図8のように糸を解舒し、ポリウレタン弾性糸巻糸体の解舒時に発生する外周表面からの糸の脱落有無を調べた。

製造した395デシテックス、ポリウレタン弾性糸の質量0.9kg巻のポリウレタン弾性糸巻糸体を24本準備、次に図6に示すように、紡糸巻上げ直後のポリウレタン弾性糸巻糸体に物理的外圧を加えて耳部を崩して形状を変化させた弾性糸巻糸体として、本発明の解舒補助装置を使わず、上述のダブルカバードヤーンを製作する工程にておいて、図8と同じ方法で糸を解舒し、ポリウレタン弾性糸巻糸体の解舒時に発生する外周表面からの糸の脱落有無を調べた。

外径25mm、全長120mmのロールに全長155mの中心軸を通した支持ロールと、外径25mm、全長40mmのロールに全長58mmの軸を通した押圧ロールからなる押圧部をアーム部で連結し、押圧部の間に張力付与機構を有する連結部として新生発条工業(株)製の引きバネ(線径0.9mm、外径8.0mm、自由長70mm、材質ステンレス)を取り付けた図1および図2に示す解舒装置を用意した。

製造した1145デシテックス、ポリウレタン質量0.9kg巻のポリウレタン弾性糸巻糸体24本を本発明の解舒補助装置を使わず、上述のダブルカバードヤーンを製作する工程にておいて、図8のように糸を解舒し、ポリウレタン弾性糸巻糸体の解舒時に発生する外周表面からの糸の脱落有無を調べた。

製造した1145デシテックス、ポリウレタン質量0.9kg巻のポリウレタン弾性糸巻糸体を24本準備、図6に示すように、紡糸巻上げ直後のポリウレタン弾性糸巻糸体に物理的外圧を加えて耳部を崩して形状を変化させた弾性糸巻糸体として、本発明の解舒補助装置を使わず、上述のダブルカバードヤーンを製作する工程にておいて、図8のように糸を解舒し、ポリウレタン弾性糸巻糸体の解舒時に発生する外周表面からの糸の脱落有無を調べた。

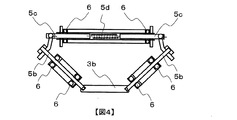

2.接触押圧部

3a.連結部

3b.連結部

4.アーム部

5a.支持ロールの中心軸

5b.接触押圧部の中心軸

5c.支持ロールの中心軸

5d.張力付与機構

6.ベアリング

7.芯管

8.巻糸体の巻糸耳部

9.巻糸体の糸端

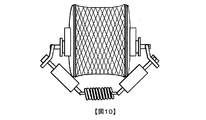

10.駆動ロール

Claims (5)

- 巻糸体の芯管に通す支持ロールと該支持ロールの中心軸の両端末を連結するように懸架された押圧手段とを備えたポリウレタン弾性糸用解舒補助装置であって、該押圧手段が、支持ロールの両端末に接続されたアーム部と、該アーム部に接続された巻糸体の巻糸の耳部を押圧する接触押圧部と、両方の該接触押圧部を連結する連結部とを有し、前記支持ロールの中心軸および/または前記連結部がその両端を支持ロールの回転軸方向に引き寄せる張力付与機構を有するポリウレタン弾性糸用解舒補助装置。

- 前記接触押圧部が、押圧ロールを有するものであり、前記張力付与機構が、引きバネ、シリンダー、クランプ、ゴム及びエラストマーからなる群から選択される張力付与機構である請求項1に記載のポリウレタン弾性糸用解舒補助装置。

- ポリウレタン弾性糸の巻糸体を並行して設置された2本の駆動ロール上に置き、該2本の駆動ロールを回転させることにより巻糸体を転がしてポリウレタン弾性糸を解舒する解舒方法であって、上記2本の駆動ロールの間に押圧部およびアーム部がくるように請求項1または2に記載のポリウレタン弾性糸用解舒補助装置を装着するポリウレタン弾性糸巻糸体の解舒方法。

- 前記巻糸体の外層から一定厚さを解舒する際には、巻糸体の巻糸の耳部を前記解舒補助装置の押圧部により押圧し、内層側の一定厚さを解舒する際には前記解舒補助装置の押圧部が巻糸体の巻糸の耳部と離間する請求項3に記載のポリウレタン弾性糸巻糸体の解舒方法。

- ポリウレタン弾性糸の繊維度が100デシテックス以上、2000デシテックス以下であるポリウレタン弾性糸の巻糸体を、50m/分以下で回転し、解舒ドラフトを1.0以上、2.0以下とする請求項4に記載のポリウレタン弾性糸巻糸体の解舒方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013008047A JP6103491B2 (ja) | 2013-01-21 | 2013-01-21 | ポリウレタン弾性糸用解舒補助装置と解舒方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013008047A JP6103491B2 (ja) | 2013-01-21 | 2013-01-21 | ポリウレタン弾性糸用解舒補助装置と解舒方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014139096A JP2014139096A (ja) | 2014-07-31 |

| JP2014139096A5 JP2014139096A5 (ja) | 2016-02-18 |

| JP6103491B2 true JP6103491B2 (ja) | 2017-03-29 |

Family

ID=51416088

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013008047A Expired - Fee Related JP6103491B2 (ja) | 2013-01-21 | 2013-01-21 | ポリウレタン弾性糸用解舒補助装置と解舒方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6103491B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101992644B1 (ko) * | 2017-10-27 | 2019-06-25 | 대원강업주식회사 | 장입소재의 요동을 방지하는 자동차의 현가장치 코일스프링 제조용 냉간 코일와이어 디스펜서 |

| CN108263902A (zh) * | 2018-01-18 | 2018-07-10 | 海宁市中发纺织有限公司 | 一种碳纤维经编织物用展纱装置 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4636449Y1 (ja) * | 1966-12-10 | 1971-12-15 | ||

| DE3233869C2 (de) * | 1982-09-13 | 1985-04-04 | Memminger Gmbh, 7290 Freudenstadt | Vorrichtung zum Zuliefern von elastomeren Fäden, insbesondere für Strick- und Wirkmaschinen |

| JP3525972B2 (ja) * | 1996-03-26 | 2004-05-10 | 旭化成せんい株式会社 | カバリング弾性糸の製造方法 |

| JP2012001863A (ja) * | 2010-06-21 | 2012-01-05 | Toray Opelontex Co Ltd | 複合仮ヨリ加工糸およびその製造方法 |

-

2013

- 2013-01-21 JP JP2013008047A patent/JP6103491B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014139096A (ja) | 2014-07-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN106835412A (zh) | 一种静电纺纳米纤维带加捻成纱线的方法和装置 | |

| CN103014978A (zh) | 一种高强耐磨纳米纤维复合纱及其制备方法 | |

| JP5866144B2 (ja) | ストレッチラメ糸とその製造方法およびこのストレッチラメ糸を用いた布帛 | |

| JP6103491B2 (ja) | ポリウレタン弾性糸用解舒補助装置と解舒方法 | |

| CN102267650B (zh) | 纱线存积装置 | |

| JP2012087429A (ja) | カバリング糸およびその製造方法、製造装置、ならびにその織編物 | |

| JP2008278929A (ja) | 手術用ガーゼ | |

| US7886513B2 (en) | Composite yarn and method of manufacturing the same | |

| JPH0544130A (ja) | 被覆弾性糸、及びその製造方法 | |

| JP2015025217A (ja) | 紙フィブリル糸とその製造方法及びこれを用いた繊維製品 | |

| CN103572534A (zh) | 一种染纱管及使用其生产超细棉纱的方法 | |

| JP2007046172A (ja) | コアヤーン及びその製造方法及びその製造装置 | |

| US2221869A (en) | Device for producing staple fiber yarns from continuous filaments | |

| JP6575143B2 (ja) | タオル製品、タオル製品の製造方法、及びパイル糸用紡績糸 | |

| JP6446962B2 (ja) | ポリエステル仮撚加工糸パッケージ | |

| JP2012132131A (ja) | 星糸およびその製造方法 | |

| JP2012179603A (ja) | 中空状多孔質膜およびその製造方法 | |

| JP4698804B2 (ja) | 糸ガイド、これを用いた糸処理装置および糸処理方法 | |

| JP2008019061A (ja) | 弾性糸巻糸体およびその製造方法 | |

| KR102346387B1 (ko) | Pp소재 초사를 갖는 커버링사의 제조방법 | |

| JP2011256489A (ja) | カバリング糸ならびにその製造方法および製造装置 | |

| JP7350256B2 (ja) | ガラスヤーンパッケージ | |

| JP2010116641A (ja) | 被覆弾性糸およびその織編物 | |

| KR101476597B1 (ko) | 복합사제조용 연사장치 | |

| KR20040008312A (ko) | 링 정방기에서의 방적사 잔털 감소 방법 및 장치, 그리고상기 방법 및 장치에 의해 제조된 방적사 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151225 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151225 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20151225 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20151225 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160823 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160825 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161020 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170207 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170220 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6103491 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |