JP6090192B2 - 膜電極接合体の製造方法および膜電極接合体製造装置 - Google Patents

膜電極接合体の製造方法および膜電極接合体製造装置 Download PDFInfo

- Publication number

- JP6090192B2 JP6090192B2 JP2014021815A JP2014021815A JP6090192B2 JP 6090192 B2 JP6090192 B2 JP 6090192B2 JP 2014021815 A JP2014021815 A JP 2014021815A JP 2014021815 A JP2014021815 A JP 2014021815A JP 6090192 B2 JP6090192 B2 JP 6090192B2

- Authority

- JP

- Japan

- Prior art keywords

- catalyst layer

- electrode catalyst

- membrane

- electrode

- electrode assembly

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Description

(A1)膜電極接合体製造装置の構成:

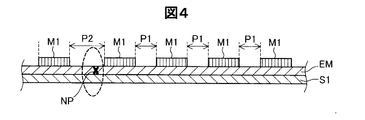

図1は、第1実施形態の膜電極接合体製造装置の概略構成を示す説明図である。膜電極接合体製造装置100は、燃料電池に使用される膜電極接合体(MEA:Membrane Electrode Assembly)を製造するための装置であり、操出部21と、電解質膜欠陥検出部22と、第1の触媒層塗工部23と、第1の乾燥炉24と、接合部25と、剥離部26と、パターン認識部27と、触媒層欠陥検出部28と、第2の触媒層塗工部29と、第2の乾燥炉30と、巻取り部31と、搬送ローラ34〜37と、制御部99と、を備える。

上述した膜電極接合体製造装置100を用いて膜電極接合体を製造する方法について、図2に基づいて説明する。図2は、第1実施形態における膜電極接合体の製造方法を示すフローチャートである。

第1実施形態の膜電極接合体製造装置100および膜電極接合体の製造方法によれば、欠陥が検出された第1の電極触媒層M1に対応する領域には、第2の電極触媒層M2が形成されないため、第2の電極触媒層M2の無駄を抑制することができる。また、電解質膜EMの欠陥が検出された領域には、第1の電極触媒層M1が形成されないため、第1の電極触媒層M1の無駄を抑制することができる。この点を、以下、比較例との対比を通して説明する。

図8は、第2実施形態の膜電極接合体製造装置の概略構成を示す説明図である。第2実施形態の膜電極接合体製造装置100Aは、第1の電極触媒層M1を転写により電解質膜EM上に形成する点が、第1実施形態の膜電極接合体製造装置100と異なる。膜電極接合体製造装置100Aは、電解質膜欠陥検出部22を備えず、バックシート操出部41を備える。また、膜電極接合体製造装置100における接合部25に代えて、接合部42を備える。

図9は、第3実施形態の膜電極接合体製造装置の概略構成を示す説明図である。第3実施形態の膜電極接合体製造装置100Bは、第2実施形態の膜電極接合体製造装置100Aにおけるバックシート操出部41と巻取り部71に代えて、搬送ローラ34〜36を備える。

この発明は上記の実施形態や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

上記実施形態および比較例では、剥離されたバックシートを、膜電極接合体上に配置して、共巻きにして巻取る構成を例示したが、このような構成に限定されず、剥離されたバックシートは廃棄され、別に用意されたスペーサーシートを共巻きにする構成にしてもよい。上記実施形態および比較例のように剥離されたバックシートを再利用する構成にすると、低コスト化、省資源化に資する。

上記実施形態では、第2の電極触媒層M2を塗工する際のバックアップとしてバックシートS1を利用しているが、膜電極接合体製造装置がバックアップロールを供える構成にして、バックアップロールを用いて、電解質膜EMに第2の電極触媒層M2を塗工する構成にしてもよい。このようにしても、適切に、電解質膜EMに第2の電極触媒層M2を塗工することができる。

上記実施形態および比較例では、第2の電極触媒層M2の形成領域が第1の電極触媒層M1の形成領域よりも大きく形成される例を示したが、逆に、第1の電極触媒層M1が第2の電極触媒層M2よりも大きくても良いし、同じ面積に形成されてもよい。また、第1の電極触媒層M1と第2の電極触媒層M2の形成順を逆にしてもよい。上記実施形態では、第1の電極触媒層M1を燃料電池のカソード触媒層、第2の電極触媒層M2を燃料電池のアノード触媒層として形成したが、第1の電極触媒層M1を燃料電池のアノード触媒層、第2の電極触媒層M2を燃料電池のカソード触媒層としてもよい。

上記実施形態では、第2の電極触媒層M2は、塗工により形成される例を示したが、第1の電極触媒層M1、第2の電極触媒層M2共、転写により形成する構成にしてもよい。間欠的に形成された第1の電極触媒層M1を、電解質膜EMの欠陥を避け転写するように転写タイミングを制御すればよい。同様に、第2の電極触媒層M2を転写する際に、第1の電極触媒層M1の欠陥を避けて、第1の電極触媒層M1の形成パターンに対応するように、転写タイミングを制御すればよい。

上記実施形態において、パターン認識部27は、全ての第1の電極触媒層M1の位置を検出しなくてもよい。例えば、最初の2枚の第1の電極触媒層M1について位置検出を行い、第1の電極触媒層M1の形成パターンを認識してもよい。制御部99は、パターン認識部27にて認識された電極触媒層M1の形成パターンに基づいて、一定の間隔で第2の電極触媒層M2を形成するように第2の触媒層塗工部29を定常制御し、触媒層欠陥検出部28にて電極触媒層M1の欠陥が検出された場合には、その第1の電極触媒層M1を避けて第2の電極触媒層M2を形成するように制御すればよい。この場合、制御部99は、電解質膜欠陥検出部22にて電解質膜EMの欠陥が検出された際は、1枚の電極触媒層M1に相当する間隔を定常の間隔に加えて空けて、次の第1の電極触媒層M1を形成するように、第1の触媒層塗工部23を制御すればよい。また、膜電極接合体の製造工程において、所定の間隔でパターン認識を行ってもよい。

上記実施形態において、第1の電極触媒層M1、第2の電極触媒層M2共に、間隔を空けて電解質膜EM上に形成しているが、これに限定されない。例えば、第1の電極触媒層M1、第2の電極触媒層M2のいずれか一方だけを間隔を空けて形成してもよいし、第1の電極触媒層M1、第2の電極触媒層M2両方共、連続して形成してもよい。このような場合も、電解質膜EMや電極触媒層M1に欠陥があった場合に、その欠陥を避けて触媒層を形成することにより、触媒層の無駄を抑制することができる。上記実施形態のように、第1の電極触媒層M1、第2の電極触媒層M2共に、間隔を空けて電解質膜EM上に形成すると、より多くの無駄を抑制することができ、好ましい。

上記実施形態では、いずれも、電極触媒層M1の欠陥を検出しているが、電極触媒層M1の欠陥は検出せず、電解質膜EMの欠陥のみを検出する構成にしてもよい。電解質膜EMと電極触媒層M1の少なくともいずれか一方の欠陥を検出すればよい。また、電解質膜EMの欠陥を検出した場合には、その欠陥を避けて第1の電極触媒層M1を形成しているが、例えば、第1の電極触媒層M1は、一定の間隔で形成し、第2の触媒層を、電解質膜の欠陥を避けて形成してもよい。電解質膜EMの欠陥が検出された場合に、少なくともいずれか一方の電極触媒層が、その欠陥を避けて形成されれば、電極触媒層の無駄を抑制することができる。

22…電解質膜欠陥検出部

23…第1の触媒層塗工部

24…第1の乾燥炉

25…接合部

26…剥離部

27…パターン認識部

28…触媒層欠陥検出部

29…第2の触媒層塗工部

30…第2の乾燥炉

32…搬送ローラ

33…剥離ローラ

34…搬送ローラ

38…転写ローラ

41…バックシート操出部

42…接合部

51…バックシート操出部

53…第2の触媒層塗工部

54…第2の乾燥炉

55…搬送ローラ

56…第1の接合部

57…剥離部

58…第2の接合部

61…バックシート巻取り部

71…巻取り部

76…搬送ローラ

99…制御部

100、100A、100B、200…膜電極接合体製造装置

M0…膜電極接合体

S1…バックシート

EM…電解質膜

W1…第1の複合シート

M1…第1の電極触媒層

W2…第2の複合シート

S2…バックシート

W3…第3の複合シート

M2…第2の電極触媒層

S3…バックシート

W4…第4の複合シート

W5…製品シート

M01…膜電極接合体

M21…第2の電極触媒層

W31…第3の複合シート

W22…第2の複合シート

W41…第4の複合シート

W32…第3の複合シート

W23…第2の複合シート

W51…第5の複合シート

W42…第4の複合シート

W33…第3の複合シート

W61…製品シート

W52…第5の複合シート

Claims (12)

- 電解質膜の両面に電極触媒層を備えた燃料電池用膜電極接合体を製造する方法であって、

前記電解質膜を帯状の形態で用意する工程と、

前記帯状の電解質膜の一方の面に第1の電極触媒層を形成した後で、前記電解質膜の他方の面に第2の電極触媒層を形成する工程と、

を備え、

前記電解質膜および前記第1の電極触媒層の少なくともいずれか一方の欠陥を検出し、

前記欠陥が検出された場合、該欠陥の検出より後に形成される前記第1の電極触媒層および前記第2の電極触媒層のうちの少なくともいずれか一方は、前記欠陥が検出された部位を避けて形成する、

膜電極接合体の製造方法。 - 請求項1に記載の膜電極接合体の製造方法において、

前記第1の電極触媒層および前記第2の電極触媒層の少なくともいずれか一方は、間隔を空けて形成される、

膜電極接合体の製造方法。 - 請求項2に記載の膜電極接合体の製造方法において、

前記第1の電極触媒層および前記第2の電極触媒層は、間隔を空けて形成され、

前記第2の電極触媒層は、前記第1の電極触媒層が形成された領域に対応させて形成され、前記第1の電極触媒層の欠陥が検出された場合には、該欠陥が検出された前記第1の電極触媒層を除き、前記第1の電極触媒層が形成された領域に対応させて前記第2の電極触媒層が形成される、

膜電極接合体の製造方法。 - 請求項3に記載の膜電極接合体の製造方法において、

前記第1の電極触媒層が形成された領域を検出し、前記検出結果に基づいて、前記第1の電極触媒層が形成された領域に対応させて前記第2の電極触媒層を形成する、

膜電極接合体の製造方法。 - 請求項1から請求項4のいずれか一項に記載の膜電極接合体の製造方法において、

前記第1の電極触媒層および前記第2の電極触媒層の少なくともいずれか一方は、塗工により形成される、

膜電極接合体の製造方法。 - 請求項1から請求項5までのいずれか一項に記載の膜電極接合体の製造方法において、

バックシート上に形成された前記電解質膜の前記バックシートが貼付されていない面に前記第1の電極触媒層を形成し、

前記第1の電極触媒層を形成した後に、前記バックシートを剥離し、

前記剥離されたバックシートを、前記第1の電極触媒層上に配置し、

前記電解質膜の前記バックシートが剥離された面に、前記第2の電極触媒層を形成した後に、前記第1の電極触媒層上に配置されたバックシートと共に、前記膜電極接合体を巻取る、

膜電極接合体の製造方法。 - 燃料電池に使用される膜電極接合体の製造装置であって、

帯状の電解質膜を供給する電解質膜供給部と、

前記帯状の電解質膜の一方の面に第1の電極触媒層を形成した後、前記電解質膜の他方の面に第2の電極触媒層を形成する触媒層形成部と、

前記電解質膜および前記第1の電極触媒層の少なくとも一方の欠陥を検出する欠陥検出部と、

を備え、

前記触媒層形成部は、前記欠陥が検出された前記電解質膜または前記第1の電極触媒層より後に形成される電極触媒層を、前記検出された欠陥を避けて形成する、

膜電極接合体製造装置。 - 請求項7に記載の膜電極接合体製造装置において、

前記触媒層形成部は、前記第1の電極触媒層および前記第2の電極触媒層の少なくともいずれか一方を、間隔を空けて形成する、

膜電極接合体製造装置。 - 請求項8に記載の膜電極接合体製造装置において、

前記触媒層形成部は、

前記第1の電極触媒層を間隔を空けて形成し、前記第1の電極触媒層が形成された領域に対応させて、間隔を空けて前記第2の電極触媒層を形成し、前記欠陥検出部により前記第1の電極触媒層の欠陥が検出された場合には、該欠陥が検出された前記第1の電極触媒層を除き、前記第1の電極触媒層が形成された領域に対応させて前記第2の電極触媒層を形成する、

膜電極接合体製造装置。 - 請求項9に記載の膜電極接合体製造装置において、

さらに、

前記第1の電極触媒層が形成された領域を検出する領域検出部を備え、

前記触媒層形成部は、

前記領域検出部による検出結果に基づいて、前記第2の電極触媒層を、前記第1の電極触媒層が形成された領域に対応させて形成する、

膜電極接合体製造装置。 - 請求項7から請求項10までのいずれか一項に記載の膜電極接合体製造装置において、

前記触媒層形成部は、前記第1の電極触媒層および前記第2の電極触媒層の少なくともいずれか一方を、塗工により形成する、膜電極接合体製造装置。 - 請求項7から請求項11までのいずれか一項に記載の膜電極接合体製造装置において、

バックシート上に形成された前記電解質膜の前記バックシートを剥離する剥離部と、

前記剥離部により剥離された前記バックシートを、前記第1の電極触媒層上に接合する接合部と、

前記第1の電極触媒層上に配置された前記バックシートと共に、前記膜電極接合体を巻取る巻取り部と、

を備え、

前記触媒層形成部は、

前記電解質膜の前記バックシートが貼付されていない面に、前記第1の電極触媒層を形成し、前記電解質膜の前記バックシートが剥離された面に、前記第2の電極触媒層を形成する、

膜電極接合体製造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014021815A JP6090192B2 (ja) | 2014-02-07 | 2014-02-07 | 膜電極接合体の製造方法および膜電極接合体製造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014021815A JP6090192B2 (ja) | 2014-02-07 | 2014-02-07 | 膜電極接合体の製造方法および膜電極接合体製造装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015149201A JP2015149201A (ja) | 2015-08-20 |

| JP2015149201A5 JP2015149201A5 (ja) | 2016-05-26 |

| JP6090192B2 true JP6090192B2 (ja) | 2017-03-08 |

Family

ID=53892419

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014021815A Active JP6090192B2 (ja) | 2014-02-07 | 2014-02-07 | 膜電極接合体の製造方法および膜電極接合体製造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6090192B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6868962B2 (ja) * | 2016-03-11 | 2021-05-12 | 株式会社Screenホールディングス | 膜・電極層接合体の製造装置および製造方法 |

| JP6834856B2 (ja) * | 2017-09-01 | 2021-02-24 | トヨタ自動車株式会社 | 膜電極接合体の製造方法 |

| JP6563469B2 (ja) * | 2017-12-15 | 2019-08-21 | 本田技研工業株式会社 | 電極接合方法及び電極接合装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003132899A (ja) * | 2001-10-30 | 2003-05-09 | Matsushita Electric Ind Co Ltd | 燃料電池用電極の形成方法及びその形成装置 |

| JP5321181B2 (ja) * | 2009-03-24 | 2013-10-23 | 凸版印刷株式会社 | 燃料電池部材の触媒層と電解質膜の接合体の製造方法 |

| JP5880462B2 (ja) * | 2013-01-25 | 2016-03-09 | トヨタ自動車株式会社 | 膜電極接合体の製造方法および製造装置 |

-

2014

- 2014-02-07 JP JP2014021815A patent/JP6090192B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015149201A (ja) | 2015-08-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101905560B1 (ko) | 연료전지용 막-전극 어셈블리의 제조장치 및 방법 | |

| JP2010055922A (ja) | 膜電極接合体の製造装置及び製造方法 | |

| JP5691873B2 (ja) | 膜電極接合体の製造装置および製造方法 | |

| KR101785180B1 (ko) | 접합 장치 및 접합 방법 | |

| JP6024629B2 (ja) | 膜電極接合体および燃料電池の製造方法 | |

| JP6090192B2 (ja) | 膜電極接合体の製造方法および膜電極接合体製造装置 | |

| KR101712290B1 (ko) | 전해질막 권회체 | |

| JP2010176897A (ja) | 燃料電池用膜−電極接合体の製造方法及び装置 | |

| JP6869061B2 (ja) | 塗工装置および塗工方法 | |

| JP2011028915A (ja) | 燃料電池の製造方法 | |

| JP2013114887A (ja) | 電解質膜の製造方法 | |

| JP2017142897A (ja) | 膜・触媒層接合体の製造装置および製造方法 | |

| CN212648292U (zh) | 膜电极的制备系统 | |

| JP2011246277A (ja) | スプライス装置 | |

| JP2009134953A (ja) | フレーム付き膜電極接合体および燃料電池セルの連続製造方法 | |

| JP5949645B2 (ja) | 接合装置 | |

| CN107405642B (zh) | 膜制造装置、膜卷绕体制造装置、膜制造方法及膜卷绕体制造方法 | |

| JP5935743B2 (ja) | 燃料電池および燃料電池の製造方法 | |

| JP2010062009A (ja) | 燃料電池用膜−電極構造体の製造方法 | |

| JP5853194B2 (ja) | 膜−触媒層接合体の製造方法及びその製造装置 | |

| JP2017142890A (ja) | 膜電極接合体製造装置 | |

| JP6225890B2 (ja) | 熱転写方法およびシートロール交換方法 | |

| JP2020027792A (ja) | 燃料電池用セルの接合体の製造装置 | |

| CA2911626C (en) | Electrolyte membrane roll body | |

| JP2007098619A (ja) | フィルムのラミネート加工方法及びラミネート加工装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160215 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160330 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20161227 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170110 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170123 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6090192 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |