JP6025147B2 - Zn系めっき部品の加工方法 - Google Patents

Zn系めっき部品の加工方法 Download PDFInfo

- Publication number

- JP6025147B2 JP6025147B2 JP2013112690A JP2013112690A JP6025147B2 JP 6025147 B2 JP6025147 B2 JP 6025147B2 JP 2013112690 A JP2013112690 A JP 2013112690A JP 2013112690 A JP2013112690 A JP 2013112690A JP 6025147 B2 JP6025147 B2 JP 6025147B2

- Authority

- JP

- Japan

- Prior art keywords

- processing

- plating layer

- steel sheet

- based plated

- processed part

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

- Coating With Molten Metal (AREA)

Description

また、素材として耐食性が優れているZn−Al−Mg系合金を被覆したZn−Al−Mg系めっき鋼板を用いれば、犠牲防食作用がより一層強く作用するので、赤錆発生の抑制能力を高めることができる。

図1(a)は、加工前のZn系めっき鋼板1を示している。めっき層3は、まだ加工割れを起こしていない。

図1(b)は、Zn系めっき鋼板1に対して、パンチ5、ダイ6と板押さえ12により塑性加工を行って、所定の形状を有する加工部品2を製造する工程を示す。このとき、めっき層3には、不規則な加工割れ4が発生する。塑性加工は、絞り加工よりも張り出し加工の場合のほうがめっき層に強い引張応力が作用しやすいので、めっき層の加工割れ4は 顕著となりやすく、また、張出し高さが高いなど塑性加工の加工度が高いほど、加工割れの深さや幅が大きくなる。そして、隣り合う加工割れ4の間隔が広くなって下地鋼板7が表面からの露出が大きくなると、下地鋼板7から赤錆が発生して加工部品2の耐食性が低下してしまう。これは、加工割れの間隔が広がってめっき金属の犠牲防食作用が及ばなくなるためである。

加圧用パンチ8と加圧用ダイ9による加圧では、加工部品2が所定形状に仕上がっている場合はめっき層3を変形させるだけにしているので加工部品2自体の形状が変化することはなく、加工部品2をリストライクして所定の形状に仕上げる場合にはめっき層3の変形も併せて実施することができる。

加工部への加圧は、加圧用パンチ8と、加圧用ダイ9、そして板押さえ12を用いて行った。加圧用パンチ8、加圧用ダイ9の形状は、加工部品2の頭部10と縦壁部11の形状と同一のものとした。加圧力は、30kN,40kN,60kNの3水準とし、加圧方向は図1(c)の図中に矢印で示したとおり、加工部品2の頭部に対して紙面上方向から下方向とした。加圧前後でのめっき層の加工割れ状況を図3に示す。図3には、加圧前の加工部品2の頭部10の状況と、同じ箇所についてそれぞれの加圧力で加圧を加えた後のめっき層の加工割れ状況を示した。加圧加工を行うことによって、隣り合うめっき層の加工割れの間隔が狭くなっていることがわかる。

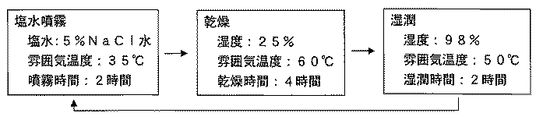

また、加圧前の加工部品と、30kNで加圧した加工部品を、中性塩水噴霧サイクル試験100サイクルに供して、耐食性を評価した。中性塩水噴霧サイクル試験の条件は図4に示したものである。100サイクルの試験後では、加圧なしの加工部品では、頭部から赤錆が発生していたが、30kNで頭部に加圧を加えた加工部品の頭部から赤錆は発生しておらず、本発明の加工方法によりZn系めっき加工部品の耐食性低下が抑制できることが確認された。

2 加工部品

3 めっき層

4 めっき層の加工割れ

5 パンチ

6 ダイ

7 下地鋼板

8 加圧用パンチ

9 加圧用ダイ

10 加工部品の頭部

11 加工部品の縦壁部

12 板押さえ

Claims (2)

- Zn系めっき鋼板(1)の素材に対して塑性加工を行い所定の形状の加工部品(2)を製造するZn系めっき加工部品の加工方法であって、

前記加工部品(2)の加工部分に対して、さらに、当該加工部分の製品形状に追従する形状の加工用パンチ(8)及び加工用ダイ(9)を用いて板厚方向に圧下を加え、めっき層(3)が下地鋼板(7)の面内方向に展延して当該めっき層(3)の加工割れ(4)の間隔が狭くなるように加圧加工を施すことを特徴とするZn系めっき加工部品の加工方法。 - 前記Zn系めっき鋼板(1)として、ZnとAlとMgを含むめっき金属を被覆した鋼板を用いることを特徴とする請求項1に記載のZn系めっき加工部品の加工方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013112690A JP6025147B2 (ja) | 2013-05-29 | 2013-05-29 | Zn系めっき部品の加工方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013112690A JP6025147B2 (ja) | 2013-05-29 | 2013-05-29 | Zn系めっき部品の加工方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014231070A JP2014231070A (ja) | 2014-12-11 |

| JP2014231070A5 JP2014231070A5 (ja) | 2016-06-23 |

| JP6025147B2 true JP6025147B2 (ja) | 2016-11-16 |

Family

ID=52124798

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013112690A Active JP6025147B2 (ja) | 2013-05-29 | 2013-05-29 | Zn系めっき部品の加工方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6025147B2 (ja) |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6260853A (ja) * | 1985-09-07 | 1987-03-17 | Kawatetsu Kohan Kk | 加工時にクラツクを発生しない溶融亜鉛系めつき鋼板 |

| JPS649022A (en) * | 1987-06-29 | 1989-01-12 | Toyota Motor Corp | Manufacture of fuel tank |

| JP3740112B2 (ja) * | 2002-10-30 | 2006-02-01 | 新日本製鐵株式会社 | 亜鉛系合金めっき鋼板の耐食性改善方法 |

| CN101208448B (zh) * | 2005-07-05 | 2010-12-08 | 新日本制铁株式会社 | 热浸镀Sn-Zn系钢板 |

-

2013

- 2013-05-29 JP JP2013112690A patent/JP6025147B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014231070A (ja) | 2014-12-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Morovvati et al. | Experimental and finite element investigation on wrinkling of circular single layer and two-layer sheet metals in deep drawing process | |

| CA2977205C (en) | Burring processing method | |

| TWI501853B (zh) | 加壓成形用模具的設計方法、加壓成形用模具 | |

| PL2290133T3 (pl) | Sposób wytwarzania elementu stalowego z antykorozyjną powłoką metalową i element stalowy | |

| JP5386991B2 (ja) | せん断加工成形方法 | |

| JP2017087294A (ja) | 切断端面を有する表面処理鋼板の部品およびその切断加工方法 | |

| JP2011506886A5 (ja) | ||

| US20140096585A1 (en) | Press Hardening Tool | |

| CN110064657B (zh) | 一种增强异质金属复合板连接强度的方法 | |

| Kim et al. | Correlation between bonding strength and mechanical properties in Mg/Al two-ply clad sheet | |

| CN113290048B (zh) | 一种铝/镁/铝合金复合材料及其制备工艺 | |

| JP2009274106A (ja) | インパクトビームの製造方法 | |

| JP2015157314A (ja) | Zn系めっき鋼板の打抜き方法 | |

| CN104593676A (zh) | 一种热作模具钢 | |

| JP6025147B2 (ja) | Zn系めっき部品の加工方法 | |

| WO2016027293A1 (ja) | Zn系めっき部品の加工方法 | |

| RU151517U1 (ru) | Крупногабаритный толстостенный биметаллический лист | |

| JP5493687B2 (ja) | せん断加工条件の設定方法 | |

| JP6350224B2 (ja) | 金属薄板のせん断加工型、その設計方法、及び、その加工型を備えるせん断装置 | |

| CN106238498A (zh) | 一种铝合金方型弯管加工方法 | |

| CN109693433B (zh) | 一种以if钢为过渡层的双面钛钢复合板及其制备方法 | |

| JP2017202519A (ja) | 時効硬化型アルミニウム合金板のホットスタンピング加工 | |

| WO2018122933A1 (ja) | 切断端面を有する表面処理鋼板の部品およびその切断加工方法 | |

| JP4436176B2 (ja) | 形状凍結性に優れたプレス金型及びプレス成形方法 | |

| JP2008264829A (ja) | 薄板プレス成形における金属板の伸びフランジ性評価試験方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160408 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160408 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20160408 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20160408 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20160426 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20160530 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160810 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160927 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20161004 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6025147 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |