JP6009996B2 - 小さい容積で不規則な形状の容器内の液面を検知する圧電センサの配列 - Google Patents

小さい容積で不規則な形状の容器内の液面を検知する圧電センサの配列 Download PDFInfo

- Publication number

- JP6009996B2 JP6009996B2 JP2013127184A JP2013127184A JP6009996B2 JP 6009996 B2 JP6009996 B2 JP 6009996B2 JP 2013127184 A JP2013127184 A JP 2013127184A JP 2013127184 A JP2013127184 A JP 2013127184A JP 6009996 B2 JP6009996 B2 JP 6009996B2

- Authority

- JP

- Japan

- Prior art keywords

- piezoelectric sensor

- piezoelectric

- ink

- sensor

- sensors

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01F—MEASURING VOLUME, VOLUME FLOW, MASS FLOW OR LIQUID LEVEL; METERING BY VOLUME

- G01F23/00—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm

- G01F23/22—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm by measuring physical variables, other than linear dimensions, pressure or weight, dependent on the level to be measured, e.g. by difference of heat transfer of steam or water

- G01F23/28—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm by measuring physical variables, other than linear dimensions, pressure or weight, dependent on the level to be measured, e.g. by difference of heat transfer of steam or water by measuring the variations of parameters of electromagnetic or acoustic waves applied directly to the liquid or fluent solid material

- G01F23/296—Acoustic waves

- G01F23/2961—Acoustic waves for discrete levels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/015—Ink jet characterised by the jet generation process

- B41J2/04—Ink jet characterised by the jet generation process generating single droplets or particles on demand

- B41J2/045—Ink jet characterised by the jet generation process generating single droplets or particles on demand by pressure, e.g. electromechanical transducers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/17—Ink jet characterised by ink handling

- B41J2/175—Ink supply systems ; Circuit parts therefor

- B41J2/17566—Ink level or ink residue control

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01F—MEASURING VOLUME, VOLUME FLOW, MASS FLOW OR LIQUID LEVEL; METERING BY VOLUME

- G01F23/00—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm

- G01F23/22—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm by measuring physical variables, other than linear dimensions, pressure or weight, dependent on the level to be measured, e.g. by difference of heat transfer of steam or water

- G01F23/28—Indicating or measuring liquid level or level of fluent solid material, e.g. indicating in terms of volume or indicating by means of an alarm by measuring physical variables, other than linear dimensions, pressure or weight, dependent on the level to be measured, e.g. by difference of heat transfer of steam or water by measuring the variations of parameters of electromagnetic or acoustic waves applied directly to the liquid or fluent solid material

- G01F23/296—Acoustic waves

- G01F23/2968—Transducers specially adapted for acoustic level indicators

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/17—Ink jet characterised by ink handling

- B41J2/175—Ink supply systems ; Circuit parts therefor

- B41J2/17566—Ink level or ink residue control

- B41J2002/17583—Ink level or ink residue control using vibration or ultra-sons for ink level indication

Description

少なくとも1つの壁150に沿ってセンサ160を配列することができる。例えば、ある実施形態では、接着剤を用いてセンサ160を壁150に留めることができる。別の実施形態では、ネジなどの剛直な留め具を用いて壁に取り付けられる平面部材にセンサ160を組み込むことができる。さらに別の実施形態では、センサ160とインク容器61の壁150との間に締まりばめを可能にする機能を壁150に供給することにより、センサ160を壁に取り付けることができる。さらに別の実施形態では、センサ160を、カバーまたはパネルから吊るすことができる、または、液体の下の棚または床から延在させることができる。以下に、複数の圧電センサ160の連続するセンサ間の距離すなわちオフセット量について詳細に議論する。

Claims (19)

- 液面の高さを測定する液面センサであって、

液体を含む容積を形成する少なくとも1つの壁を有する容器と、

前記容積内の前記液体と相互作用するよう、前記少なくとも1つの前記容器の壁に沿って配列された複数の圧電センサであって、前記圧電センサのうちの2つは、前記容積内の前記液体により、前記2つの圧電センサのうちの第1の圧電センサの表面領域の全部でなく一部と、前記2つの圧電センサのうちの第2の圧電センサの表面領域の全部でなく一部とが同時に覆われ得るよう配置され、前記第1の圧電センサの前記表面領域の前記液体に覆われる部分は、前記第2の圧電センサの前記表面領域の前記液体に覆われる部分よりも大きい、複数の圧電センサと、

前記各圧電センサに動作可能に接続し、当該各圧電センサと電気信号をやり取りするよう設定された一対の導体と、を含む液面センサ。 - 前記各圧電センサからの前記一対の導体に動作可能に接続する制御装置であって、前記第1の圧電センサおよび前記第2の圧電センサに動作可能に接続する前記一対の導体を介して、前記第1の圧電センサおよび前記第2の圧電センサを起動し、前記第1の圧電センサから受信する電気信号と、前記第2の圧電センサから受信する電気信号との間の差から、液面を特定するよう設定された制御装置をさらに含む請求項1に記載の液面センサ。

- 前記制御装置は、前記容器の第1の向きとは異なる前記容器の第2の向きを、前記第1の向きにおいて前記第1および前記第2の圧電センサから受信する電気信号と、前記第2の向きにおいて前記第1および前記第2の圧電センサから受信する電気信号との間の差から特定するよう設定されている、請求項2に記載の液面センサ。

- 前記容積内の液体により、前記第1の圧電センサの前記表面領域の部分と、前記第2の圧電センサの前記表面領域の部分と、自身の表面領域の部分とが、同時に覆われ得るように、前記2つの圧電センサ間の位置に配置された第3の圧電センサであって、前記第1の圧電センサの前記表面領域の前記液体に覆われる部分は、前記第3の圧電センサの前記表面領域の前記液体に覆われる部分より大きく、前記第3の圧電センサの前記表面領域の前記液体に覆われる部分は、前記第2の圧電センサの前記表面領域の前記液体に覆われる部分より大きい、第3の圧電センサをさらに含む請求項1に記載の液面センサ。

- 前記各圧電センサからの前記一対の導体に動作可能に接続する制御装置であって、前記圧電センサに動作可能に接続する前記一対の導体を介して、前記第1の圧電センサ、前記第2の圧電センサ、および前記第3の圧電センサを起動し、前記第1の圧電センサから受信する電気信号と、前記第2の圧電センサから受信する電気信号と、前記第3の圧電センサから受信する電気信号との間の差から液面を特定するよう設定された制御装置をさらに含む請求項4に記載の液面センサ。

- 前記各圧電センサからの前記一対の導体に動作可能に接続する制御装置であって、前記圧電センサに動作可能に接続する前記一対の導体を介して、前記第1の圧電センサ、前記第2の圧電センサ、および前記第3の圧電センサのうちの少なくとも1つを起動し、前記第1の圧電センサから受信する電気信号と、前記第2の圧電センサから受信する電気信号と、前記第3の圧電センサから受信する電気信号との間の差から液面を特定するよう設定された制御装置をさらに含む請求項4に記載の液面センサ。

- 前記第3の圧電センサと前記第1の圧電センサとの間の距離が、前記第3の圧電センサと前記第2の圧電センサとの間の距離と等しい、請求項4に記載の液面センサ。

- 前記第3の圧電センサと前記第1の圧電センサとの間の距離が、前記第3の圧電センサと前記第2の圧電センサとの間の距離とは異なる、請求項4に記載の液面センサ。

- 前記複数の圧電センサは非線形の配列に配置されている、請求項1に記載の液面センサ。

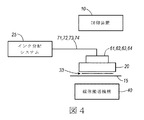

- 複数のインクジェット式吐出器を有し、前記インクジェット式吐出器から下地上にインクを吐出するよう設定されたインクジェット式印刷装置と、

前記複数のインクジェット式吐出器に前記インクを供給するよう設定され、前記インクを含む容積を形成する少なくとも1つの壁を有するインク容器と、

前記容積内の前記インクと相互作用するよう、前記インク容器の前記少なくとも1つの壁に沿って配列された複数の圧電センサであって、前記圧電センサのうちの2つは、前記容積内の前記インクにより、前記2つの圧電センサのうちの第1の圧電センサの表面領域の全部でなく一部と、前記2つの圧電センサのうちの第2の圧電センサの表面領域の全部でなく一部とが同時に覆われ得るよう配置され、前記第1の圧電センサの前記表面領域の前記インクにより覆われる部分は、前記第2の圧電センサの前記表面領域の前記インクにより覆われる部分より大きい、複数の圧電センサと、

前記各圧電センサに動作可能に接続し、当該各圧電センサと電気信号をやり取りするよう設定された一対の導体と、を含むインクジェットプリンタ。 - 前記インク容器は前記インクジェット式印刷装置内に組み込まれ、前記インク容器内のインクは前記インクジェット式吐出器と直接流体連結する、請求項10に記載のインクジェットプリンタ。

- 前記各圧電センサからの前記一対の導体に動作可能に接続する制御装置であって、前記第1の圧電センサおよび前記第2の圧電センサに動作可能に接続する前記一対の導体を介して、前記第1の圧電センサおよび前記第2の圧電センサを起動し、前記第1の圧電センサから受信する電気信号と、前記第2の圧電センサから受信する電気信号との間の差から、インク面を特定するよう設定された制御装置をさらに含む請求項10に記載のインクジェットプリンタ。

- 前記容積内のインクにより、前記第1の圧電センサの前記表面領域の部分と、前記第2の圧電センサの前記表面領域の部分と、自身の表面領域の部分とが同時に覆われ得るように、前記2つの圧電センサ間に配置された第3の圧電センサであって、前記第1の圧電センサの前記表面領域の前記インクに覆われる部分は、前記第3の圧電センサの前記表面領域の前記インクに覆われる部分より大きく、前記第3の圧電センサの前記表面領域の前記インクに覆われる部分は、前記第2の圧電センサの前記表面領域の前記インクに覆われる部分より大きい、第3の圧電センサをさらに含む請求項10に記載のインクジェットプリンタ。

- 前記各圧電センサからの前記一対の導体に動作可能に接続する制御装置であって、前記第1の圧電センサ、前記第2の圧電センサ、および前記第3の圧電センサにそれぞれ動作可能に接続する前記一対の導体を介して、前記第1の圧電センサ、前記第2の圧電センサ、および前記第3の圧電センサを起動し、前記第1の圧電センサから受信する電気信号と、前記第2の圧電センサから受信する電気信号と、前記第3の圧電センサから受信する電気信号との間の差からインク面を特定するよう、設定された制御装置をさらに含む請求項13に記載のインクジェットプリンタ。

- 前記各圧電センサからの前記一対の導体に動作可能に接続する制御装置であって、前記圧電センサに動作可能に接続する前記一対の導体を介して、前記第1の圧電センサ、前記第2の圧電センサ、および前記第3の圧電センサのうちの少なくとも1つを起動し、前記第1の圧電センサから受信する電気信号と、前記第2の圧電センサから受信する電気信号と、前記第3の圧電センサから受信する電気信号との間の差からインク面を特定するよう設定された制御装置をさらに含む、請求項13に記載のインクジェットプリンタ。

- 前記第3の圧電センサと前記第1の圧電センサとの間の距離が、前記第3の圧電センサと前記第2の圧電センサとの間の距離と等しい、請求項13に記載のインクジェットプリンタ。

- 前記第3の圧電センサと前記第1の圧電センサとの間の距離が、前記第3の圧電センサと前記第2の圧電センサとの間の距離とは異なる、請求項13に記載のインクジェットプリンタ。

- 液体インクを収容するインクカートリッジであって、

前記インクカートリッジ内に形成され、前記液体インクを収容する容積を形成する少なくとも1つの壁を有するインク容器と、

前記容積内の前記液体インクと相互作用するよう、前記インク容器の前記少なくとも1つの壁に沿って配列された複数の圧電センサであって、前記圧電センサのうちの2つは、前記容積内の前記液体インクにより、前記2つの圧電センサのうちの第1の圧電センサの表面領域の全部でなく一部と、前記2つの圧電センサのうちの第2の圧電センサの表面領域の全部でなく一部とが同時に覆われ得るよう配置され、前記第1の圧電センサの前記表面領域の前記液体インクに覆われる部分は、前記第2の圧電センサの前記表面領域の前記液体インクに覆われる部分よりも大きい、複数の圧電センサと、

前記各圧電センサに動作可能に接続し、当該各圧電センサと電気信号をやり取りするよう設定された対の導体と、を含むインクカートリッジ。 - 前記各圧電センサからの前記対の導体に動作可能に接続する制御装置であって、前記第1の圧電センサおよび前記第2の圧電センサに動作可能に接続する前記対の導体を介して、前記第1の圧電センサおよび前記第2の圧電センサを起動し、前記第1の圧電センサから受信する電気信号と、前記第2の圧電センサから受信する電気信号との間の差から、液体インク面を特定するよう設定された制御装置をさらに含む、請求項18に記載のインクカートリッジ。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US13/555,572 US8646860B1 (en) | 2012-07-23 | 2012-07-23 | Piezoelectric sensor arrangement for sensing fluid level in small volume and irregular shape reservoirs |

| US13/555,572 | 2012-07-23 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014021105A JP2014021105A (ja) | 2014-02-03 |

| JP2014021105A5 JP2014021105A5 (ja) | 2016-08-12 |

| JP6009996B2 true JP6009996B2 (ja) | 2016-10-19 |

Family

ID=49946176

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013127184A Active JP6009996B2 (ja) | 2012-07-23 | 2013-06-18 | 小さい容積で不規則な形状の容器内の液面を検知する圧電センサの配列 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US8646860B1 (ja) |

| JP (1) | JP6009996B2 (ja) |

| KR (1) | KR101981473B1 (ja) |

| CN (1) | CN103575358B (ja) |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9162457B1 (en) | 2014-12-12 | 2015-10-20 | Xerox Corporation | Ink level sensor formed with an array of self-sensing piezoelectric transducers |

| US10753815B2 (en) | 2015-10-28 | 2020-08-25 | Hewlett-Packard Development Company, L.P. | Relative pressure sensor |

| US10504051B2 (en) * | 2016-01-28 | 2019-12-10 | Dmti Spatial, Inc. | Method and apparatus for postal address matching |

| JP6908022B2 (ja) * | 2016-03-28 | 2021-07-21 | コニカミノルタ株式会社 | インクジェット記録装置 |

| GB2554923B (en) * | 2016-10-14 | 2021-09-15 | Domino Uk Ltd | Improvements in or relating to inkjet printers |

| KR20190035164A (ko) * | 2017-09-26 | 2019-04-03 | (주)크레템 | 작은 입자 약제 소진 알림 장치 |

| US20210095958A1 (en) * | 2017-10-18 | 2021-04-01 | Hewlett-Packard Development Company, L.P. | Orientation sensing |

| WO2019125375A1 (en) | 2017-12-18 | 2019-06-27 | Hewlett-Packard Development Company, L.P. | Filling level detection in a printing fluid waste container |

| JP7305973B2 (ja) | 2019-02-12 | 2023-07-11 | セイコーエプソン株式会社 | 印刷装置 |

| JP7211133B2 (ja) | 2019-02-12 | 2023-01-24 | セイコーエプソン株式会社 | 印刷装置の生産方法 |

| JP7255217B2 (ja) | 2019-02-12 | 2023-04-11 | セイコーエプソン株式会社 | 印刷装置 |

| JP2020128056A (ja) | 2019-02-12 | 2020-08-27 | セイコーエプソン株式会社 | 印刷装置 |

| JP7322420B2 (ja) * | 2019-02-12 | 2023-08-08 | セイコーエプソン株式会社 | 印刷装置 |

| JP7247625B2 (ja) | 2019-02-12 | 2023-03-29 | セイコーエプソン株式会社 | 電子機器 |

| JP7298173B2 (ja) | 2019-02-12 | 2023-06-27 | セイコーエプソン株式会社 | 印刷装置 |

| JP7322419B2 (ja) | 2019-02-12 | 2023-08-08 | セイコーエプソン株式会社 | 印刷装置 |

| JP7334535B2 (ja) | 2019-08-20 | 2023-08-29 | セイコーエプソン株式会社 | 印刷装置 |

| JP7326988B2 (ja) | 2019-08-20 | 2023-08-16 | セイコーエプソン株式会社 | 印刷装置 |

| JP7400260B2 (ja) | 2019-08-20 | 2023-12-19 | セイコーエプソン株式会社 | 印刷装置 |

| JP7404707B2 (ja) | 2019-08-20 | 2023-12-26 | セイコーエプソン株式会社 | 印刷装置 |

| JP7452132B2 (ja) | 2020-03-17 | 2024-03-19 | セイコーエプソン株式会社 | 印刷装置 |

| JP7452133B2 (ja) | 2020-03-17 | 2024-03-19 | セイコーエプソン株式会社 | 印刷装置 |

| JP2021146534A (ja) | 2020-03-17 | 2021-09-27 | セイコーエプソン株式会社 | 印刷装置 |

| US20230410625A1 (en) * | 2022-06-20 | 2023-12-21 | Clint Morris | Sensing System for Pool Floating Device |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3319001A1 (de) * | 1983-05-25 | 1984-11-29 | Siemens AG, 1000 Berlin und 8000 München | Mit fluessigkeitstroepfchen arbeitendes schreibgeraet |

| US4570483A (en) | 1983-07-26 | 1986-02-18 | Ngk Spark Plug Co., Ltd. | Piezo-electric level sensor for internal combustion engine |

| US4703652A (en) | 1984-12-01 | 1987-11-03 | Ngk Spark Plug Co., Ltd. | Piezoelectric type liquid level sensor and fabricating method thereof |

| US4815323A (en) | 1985-06-28 | 1989-03-28 | Simmonds Precision Products, Inc. | Ultrasonic fuel quantity gauging system |

| CN2169122Y (zh) * | 1993-08-14 | 1994-06-15 | 朱德元 | 双线远传水位水温显示器 |

| GB9408189D0 (en) * | 1994-04-25 | 1994-06-15 | Interface Devices Distribution | Fluid level detectors |

| US5578994A (en) | 1994-05-25 | 1996-11-26 | Milltronics Ltd. | Liquid level switch |

| JP2001146028A (ja) * | 1999-05-20 | 2001-05-29 | Seiko Epson Corp | 液体検出用装置、液体容器およびインクカートリッジ |

| JP2000337979A (ja) * | 1999-05-27 | 2000-12-08 | Tokai Rubber Ind Ltd | 分布センサ |

| CN1198730C (zh) * | 2000-05-18 | 2005-04-27 | 精工爱普生株式会社 | 检测墨水消耗的方法和装置 |

| KR100640677B1 (ko) * | 2000-07-07 | 2006-11-02 | 세이코 엡슨 가부시키가이샤 | 액체 용기, 잉크젯 기록 장치, 동 장치의 제어 장치 및방법, 및 액체 소비 상태 검출 장치 및 방법 |

| JP4706421B2 (ja) * | 2004-11-15 | 2011-06-22 | セイコーエプソン株式会社 | 液体消費装置に液体を供給する液体収容容器用の液体検出装置、及びこの液体検出装置を内蔵した液体収容容器 |

| JP4830070B2 (ja) * | 2006-05-11 | 2011-12-07 | セイコーエプソン株式会社 | 弾性表面波素子、液位検出装置 |

| JP2008064646A (ja) * | 2006-09-08 | 2008-03-21 | Epson Toyocom Corp | 液位検出装置 |

| CN202329736U (zh) * | 2011-12-05 | 2012-07-11 | 宁夏电力公司吴忠供电局 | 电缆沟水位监测装置 |

-

2012

- 2012-07-23 US US13/555,572 patent/US8646860B1/en active Active

-

2013

- 2013-06-18 JP JP2013127184A patent/JP6009996B2/ja active Active

- 2013-07-11 KR KR1020130081421A patent/KR101981473B1/ko active IP Right Grant

- 2013-07-16 CN CN201310298191.XA patent/CN103575358B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| KR101981473B1 (ko) | 2019-05-23 |

| CN103575358A (zh) | 2014-02-12 |

| KR20140012889A (ko) | 2014-02-04 |

| CN103575358B (zh) | 2016-04-27 |

| JP2014021105A (ja) | 2014-02-03 |

| US8646860B1 (en) | 2014-02-11 |

| US20140022292A1 (en) | 2014-01-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6009996B2 (ja) | 小さい容積で不規則な形状の容器内の液面を検知する圧電センサの配列 | |

| US9610767B2 (en) | Liquid ejecting apparatus | |

| JP5879434B2 (ja) | インクレベルセンサー及び関連する方法 | |

| US7887174B2 (en) | Liquid ejection apparatus and gas processing method | |

| KR960015758B1 (ko) | 잉크제트기록헤드의 토출상태판단방법 및 이것을 이용한 잉크제트기록장치 | |

| JP6280742B2 (ja) | 液体循環装置、液体吐出記録装置、および液体循環方法 | |

| US7458669B2 (en) | Ink consumption determination | |

| JP6385209B2 (ja) | 液体循環装置、液体吐出装置、および液体吐出方法 | |

| US20070024650A1 (en) | Method of improved controlling of an ink jet printer, and ink jet printer | |

| JP2015117647A (ja) | 圧電ポンプおよび圧電ポンプを備えるインクジェット記録装置 | |

| US9290004B2 (en) | Liquid ejecting head and liquid ejecting apparatus | |

| US9694579B2 (en) | Ink level sensor formed with an array of self-sensing piezoelectric transducers | |

| WO2018024536A1 (en) | Droplet property control in an inkjet print head | |

| JP7069685B2 (ja) | 液体吐出装置 | |

| JP2015107599A (ja) | インクジェット記録装置 | |

| US10882310B2 (en) | On-die actuator evaluation | |

| US8702208B2 (en) | Achieving accurate page yields | |

| US20070024649A1 (en) | Method of determining the droplet size of ink droplets released by an ink jet printer | |

| JP2020179533A (ja) | インクジェット記録装置及び異常検出方法 | |

| JP2015107600A (ja) | インクジェット記録装置 | |

| JPS59115857A (ja) | インクジエツト記録装置 | |

| JP2015107570A (ja) | インクジェット記録装置 | |

| JP2022047660A (ja) | 液体吐出装置、及び液体吐出ヘッドの液体温度算出方法 | |

| EP1747890B1 (en) | Method of determining the droplet size of ink droplets released by an ink jet printer | |

| JP2015116753A (ja) | インクジェット記録装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160616 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160616 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20160616 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160623 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20160623 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20160804 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160823 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160915 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6009996 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |