JP5941070B2 - 高強度及び高成形性を有するチタン合金の製造方法及びこれによるチタン合金 - Google Patents

高強度及び高成形性を有するチタン合金の製造方法及びこれによるチタン合金 Download PDFInfo

- Publication number

- JP5941070B2 JP5941070B2 JP2013553380A JP2013553380A JP5941070B2 JP 5941070 B2 JP5941070 B2 JP 5941070B2 JP 2013553380 A JP2013553380 A JP 2013553380A JP 2013553380 A JP2013553380 A JP 2013553380A JP 5941070 B2 JP5941070 B2 JP 5941070B2

- Authority

- JP

- Japan

- Prior art keywords

- temperature

- alloy

- forming

- titanium alloy

- amount

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229910001069 Ti alloy Inorganic materials 0.000 title claims description 124

- 238000004519 manufacturing process Methods 0.000 title claims description 66

- 239000000956 alloy Substances 0.000 claims description 61

- 229910045601 alloy Inorganic materials 0.000 claims description 60

- 239000013078 crystal Substances 0.000 claims description 60

- 229910000734 martensite Inorganic materials 0.000 claims description 60

- 238000000465 moulding Methods 0.000 claims description 60

- 238000005096 rolling process Methods 0.000 claims description 53

- 239000000463 material Substances 0.000 claims description 31

- 230000009466 transformation Effects 0.000 claims description 17

- 238000010438 heat treatment Methods 0.000 claims description 10

- 238000001816 cooling Methods 0.000 claims description 9

- 230000001965 increasing effect Effects 0.000 claims description 6

- 238000002360 preparation method Methods 0.000 claims description 4

- 238000000137 annealing Methods 0.000 claims description 2

- 229910000883 Ti6Al4V Inorganic materials 0.000 claims 6

- 238000000034 method Methods 0.000 description 24

- 238000012545 processing Methods 0.000 description 17

- 238000002474 experimental method Methods 0.000 description 11

- 230000000052 comparative effect Effects 0.000 description 10

- 238000007906 compression Methods 0.000 description 10

- 230000006835 compression Effects 0.000 description 9

- 238000010586 diagram Methods 0.000 description 7

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 6

- 238000005265 energy consumption Methods 0.000 description 4

- 238000005242 forging Methods 0.000 description 4

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 238000003672 processing method Methods 0.000 description 3

- 238000001953 recrystallisation Methods 0.000 description 3

- 239000010936 titanium Substances 0.000 description 3

- 229910052719 titanium Inorganic materials 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 230000001939 inductive effect Effects 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 2

- 239000011825 aerospace material Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000012217 deletion Methods 0.000 description 1

- 230000037430 deletion Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000005551 mechanical alloying Methods 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

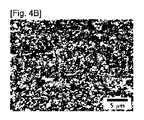

- 238000001000 micrograph Methods 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 238000004663 powder metallurgy Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000007712 rapid solidification Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 230000001131 transforming effect Effects 0.000 description 1

- 239000011882 ultra-fine particle Substances 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/16—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of other metals or alloys based thereon

- C22F1/18—High-melting or refractory metals or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/16—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of other metals or alloys based thereon

- C22F1/18—High-melting or refractory metals or alloys based thereon

- C22F1/183—High-melting or refractory metals or alloys based thereon of titanium or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C14/00—Alloys based on titanium

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Metal Rolling (AREA)

- Forging (AREA)

Description

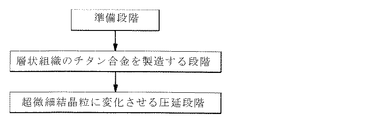

S200. 層状組織チタン組成段階

S300. 圧延段階

Claims (11)

- チタン合金製造のために材料及び機器を準備する段階と、

準備された前記材料をベータ変態温度以上で熱処理した後、水冷して得られたマルテンサイト組織を有するチタン合金を製造する段階と、

前記マルテンサイト組織を有するチタン合金を製造する段階を経た後、前記マルテンサイト組織を有するチタン合金を、所定のひずみ速度及び2.5以下の低ひずみ量の条件下で、前記マルテンサイト組織を有するチタン合金の塑性不安定温度を超える温度で成形を始めてひずみ量が増加するに従って成形温度を段階的に低くして前記塑性不安定温度以下で成形を終えて結晶粒のサイズ1μm以下の超微細結晶粒に変化させる圧延段階を含み、

前記塑性不安定温度とは、前記マルテンサイト組織を有するチタン合金を前記所定のひずみ速度で圧延したとき、ひずみ量1.4で破断が発生する温度である高強度及び高成形性を有するチタン合金の製造方法。 - 前記圧延段階の成形を終える成形最終温度において、

前記成形最終温度を維持しながら成形を続け、所定のひずみ量に到達したら成形を終了することを特徴とする請求項1に記載の高強度及び高成形性を有するチタン合金の製造方法。 - Ti−6Al−4V合金の製造のために材料及び機器を準備する段階と、

準備された前記材料をベータ変態温度以上の温度条件で1時間以上熱処理した後、水冷して得られたマルテンサイト組織を有するTi−6Al−4V合金を製造する段階と、

前記マルテンサイト組織を有するTi−6Al−4V合金を製造する段階を経た後、前記マルテンサイト組織を有するTi−6Al−4V合金を、所定のひずみ速度及び1.4以下の低ひずみ量の条件下で、前記マルテンサイト組織を有するTi−6Al−4V合金の塑性不安定温度を超える温度で成形を始めて前記ひずみ量が増加するに従って成形温度を段階的に低くして前記塑性不安定温度以下で成形を終えて結晶粒のサイズ1μm以下の超微細結晶粒に変化させる圧延段階を含み、

前記塑性不安定温度とは、前記マルテンサイト組織を有するTi−6Al−4V合金を前記所定のひずみ速度で圧延したとき、ひずみ量1.4で破断が発生する温度である高強度及び高成形性を有するTi−6Al−4V合金の製造方法。 - 前記圧延段階で、成形を開始する成形開始温度は750℃以上であり、成形を終了する成形最終温度は600℃以下であることを特徴とする請求項3に記載の高強度及び高成形性を有するTi−6Al−4V合金の製造方法。

- 前記圧延段階において前記成形開始温度は800℃であり、前記成形最終温度は600℃であり、

前記成形最終温度を維持しながら成形を続け、前記ひずみ量が1.4に到達したら成形を終了することを特徴とする請求項4に記載の高強度及び高成形性を有するTi−6Al−4V合金の製造方法。 - Ti−6Al−2Sn−4Zr−2Mo−0.1Si合金の製造のために材料及び機器を準備する段階と、

準備された前記材料をベータ変態温度以上の温度条件で1時間以上熱処理した後、水冷して得られたマルテンサイト組織を有するTi−6Al−2Sn−4Zr−2Mo−0.1Si合金を製造する段階と、

前記マルテンサイト組織を有するTi−6Al−2Sn−4Zr−2Mo−0.1Si合金を製造する段階を経た後、前記マルテンサイト組織を有するTi−6Al−2Sn−4Zr−2Mo−0.1Si合金を、所定のひずみ速度及び1.4以下の低ひずみ量の条件下で、前記マルテンサイト組織を有するTi−6Al−2Sn−4Zr−2Mo−0.1Si合金の塑性不安定温度を超える温度で成形を始めて前記ひずみ量が増加するに従って成形温度を段階的に低くして前記塑性不安定温度以下で成形を終えて結晶粒のサイズ1μm以下の超微細結晶粒に変化させる圧延段階を含み、

前記塑性不安定温度とは、前記マルテンサイト組織を有するTi−6Al−2Sn−4Zr−2Mo−0.1Si合金を前記所定のひずみ速度で圧延したとき、ひずみ量1.4で破断が発生する温度である高強度及び高成形性を有するTi−6Al−2Sn−4Zr−2Mo−0.1Si合金の製造方法。 - 前記圧延段階で、成形を開始する成形開始温度は750℃以上であり、成形を終了する成形最終温度は650℃以下であることを特徴とする請求項6に記載の高強度及び高成形性を有するTi−6Al−2Sn−4Zr−2Mo−0.1Si合金の製造方法。

- 結晶粒のサイズ1μm以下の超微細結晶粒であることを特徴とするTi−6Al−2Sn−4Zr−2Mo−0.1Si合金。

- Ti−6Al−4Fe−0.25Si合金の製造のために材料及び機器を準備する段階と、

準備された前記材料をベータ変態温度以上の温度条件で1時間以上熱処理した後、水冷して得られたマルテンサイト組織を有するTi−6Al−4Fe−0.25Si合金を製造する段階と、

前記マルテンサイト組織を有するTi−6Al−4Fe−0.25Si合金を製造する段階を経た後、前記マルテンサイト組織を有するTi−6Al−4Fe−0.25Si合金を、所定のひずみ速度及び1.4以下の低ひずみ量の条件下で、前記マルテンサイト組織を有するTi−6Al−4Fe−0.25Si合金の塑性不安定温度を超える温度で成形を始めて前記ひずみ量が増加するに従って成形温度を段階的に低くして前記塑性不安定温度以下で成形を終えて結晶粒のサイズ1μm以下の超微細結晶粒に変化させる圧延段階を含み、

前記塑性不安定温度とは、前記マルテンサイト組織を有するTi−6Al−4Fe−0.25Si合金を前記所定のひずみ速度で圧延したとき、ひずみ量1.4で破断が発生する温度である高強度及び高成形性を有するTi−6Al−4Fe−0.25Si合金の製造方法。 - 前記圧延段階で、成形を開始する成形開始温度は750℃以上であり、成形を終了する成形最終温度は600℃以下であることを特徴とする請求項9に記載の高強度及び高成形性を有するTi−6Al−4Fe−0.25Si合金の製造方法。

- 結晶粒のサイズ1μm以下の超微細結晶粒であることを特徴とするTi−6Al−4Fe−0.25Si合金。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR10-2012-0003287 | 2012-01-11 | ||

| KR1020120003287A KR101414505B1 (ko) | 2012-01-11 | 2012-01-11 | 고강도 및 고성형성을 가지는 티타늄 합금의 제조방법 및 이에 의한 티타늄 합금 |

| PCT/KR2012/001952 WO2013105699A1 (en) | 2012-01-11 | 2012-03-19 | Manufacturing method of titanium alloy with high-strength and high-formability and its titanium alloy |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014506302A JP2014506302A (ja) | 2014-03-13 |

| JP2014506302A5 JP2014506302A5 (ja) | 2016-01-21 |

| JP5941070B2 true JP5941070B2 (ja) | 2016-06-29 |

Family

ID=48781629

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013553380A Active JP5941070B2 (ja) | 2012-01-11 | 2012-03-19 | 高強度及び高成形性を有するチタン合金の製造方法及びこれによるチタン合金 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US9435017B2 (ja) |

| JP (1) | JP5941070B2 (ja) |

| KR (1) | KR101414505B1 (ja) |

| WO (1) | WO2013105699A1 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103938139B (zh) * | 2014-04-26 | 2015-12-30 | 南昌航空大学 | 一种经过两相区高温变形tc4-dt钛合金获得三态组织的热处理工艺方法 |

| WO2017045146A1 (en) | 2015-09-16 | 2017-03-23 | Baoshan Iron & Steel Co., Ltd. | Powder metallurgy titanium alloys |

| CN112974700B (zh) * | 2021-02-19 | 2022-07-26 | 西北工业大学 | 一种实现近β型钛合金薄壁结构件组织细晶化的成形方法 |

| CN113618082B (zh) * | 2021-07-16 | 2022-09-13 | 南京理工大学 | 仿贝壳结构的高抗压钛合金构件和真空高能束流增材制造方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4442004B2 (ja) * | 2000-08-09 | 2010-03-31 | 大同特殊鋼株式会社 | 耐熱Ti合金の製造方法 |

| RU2320771C1 (ru) | 2006-07-06 | 2008-03-27 | Институт проблем сверхпластичности металлов РАН | Способ изготовления листового полуфабриката из титанового сплава |

| RU2383654C1 (ru) | 2008-10-22 | 2010-03-10 | Государственное образовательное учреждение высшего профессионального образования "Уфимский государственный авиационный технический университет" | Наноструктурный технически чистый титан для биомедицины и способ получения прутка из него |

| KR101225122B1 (ko) * | 2009-09-07 | 2013-01-22 | 포항공과대학교 산학협력단 | 저 변형량에서의 나노 결정립 티타늄 합금의 제조 방법 |

| JP4766408B2 (ja) | 2009-09-25 | 2011-09-07 | 日本発條株式会社 | ナノ結晶チタン合金およびその製造方法 |

-

2012

- 2012-01-11 KR KR1020120003287A patent/KR101414505B1/ko active IP Right Grant

- 2012-03-19 US US13/879,206 patent/US9435017B2/en active Active

- 2012-03-19 JP JP2013553380A patent/JP5941070B2/ja active Active

- 2012-03-19 WO PCT/KR2012/001952 patent/WO2013105699A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| US9435017B2 (en) | 2016-09-06 |

| US20140305554A1 (en) | 2014-10-16 |

| KR101414505B1 (ko) | 2014-07-07 |

| JP2014506302A (ja) | 2014-03-13 |

| WO2013105699A1 (en) | 2013-07-18 |

| KR20130082215A (ko) | 2013-07-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6576379B2 (ja) | チタン−アルミニウム基合金から成る部材の製造方法及び部材 | |

| KR102344014B1 (ko) | 알파-베타 티타늄 합금들의 열기계 프로세싱 | |

| KR101225122B1 (ko) | 저 변형량에서의 나노 결정립 티타늄 합금의 제조 방법 | |

| JP2014009393A (ja) | α+β型Ti合金およびその製造方法 | |

| WO2012032610A1 (ja) | チタン材 | |

| Jing et al. | Effect of the annealing temperature on the microstructural evolution and mechanical properties of TiZrAlV alloy | |

| US10407745B2 (en) | Methods for producing titanium and titanium alloy articles | |

| Peng et al. | Microstructure characterization and mechanical properties of TC4-DT titanium alloy after thermomechanical treatment | |

| RU2678111C1 (ru) | Способ обработки магниевого сплава системы Mg-Y-Nd-Zr методом равноканального углового прессования | |

| CN107488800B (zh) | 具有提高的强度和伸长率的包含析出物的Al-Zn合金及其制造方法 | |

| JP5941070B2 (ja) | 高強度及び高成形性を有するチタン合金の製造方法及びこれによるチタン合金 | |

| JPS6160871A (ja) | チタン合金の製造法 | |

| JP2014506302A5 (ja) | ||

| JP6214217B2 (ja) | チタン合金の製造方法 | |

| Lianxi et al. | Microstructure and mechanical properties of 2024 aluminum alloy consolidated from rapidly solidified alloy powders | |

| RU2345173C1 (ru) | Способ получения сверхпластичных листов из алюминиевых сплавов системы алюминий-магний-литий | |

| Miura et al. | Ultrafine grain evolution in Mg alloys, AZ31, AZ61, AZ91 by multi directional forging | |

| Pramono et al. | High-strength aluminum alloy of ultrafine grained by consolidation-ECAP | |

| JP6623950B2 (ja) | 耐力と延性のバランスに優れるチタン板とその製造方法 | |

| JP4253846B2 (ja) | マグネシウム合金線材及びその製造方法、並びにマグネシウム合金成形体 | |

| KR101782066B1 (ko) | 단조가공에 의한 타이타늄 합금 빌렛의 제조방법 | |

| KR101468689B1 (ko) | 저온 초소성이 높은 소재를 대량으로 제조하는 방법 | |

| Salishchev et al. | Characterization of submicron-grained Ti-6Al-4V sheets with enhanced superplastic properties | |

| RU2622536C2 (ru) | Способ получения заготовок из технически чистого титана с размером зерна менее 0,4 мкм | |

| CN117161405A (zh) | 一种获得大量等轴晶的3d打印钛合金多级循环热处理的方法及其应用 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140826 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20141125 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20141202 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20141222 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20150126 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20150226 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150827 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20151127 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160419 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160519 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5941070 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |