JP5843176B2 - 高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 - Google Patents

高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 Download PDFInfo

- Publication number

- JP5843176B2 JP5843176B2 JP2013522785A JP2013522785A JP5843176B2 JP 5843176 B2 JP5843176 B2 JP 5843176B2 JP 2013522785 A JP2013522785 A JP 2013522785A JP 2013522785 A JP2013522785 A JP 2013522785A JP 5843176 B2 JP5843176 B2 JP 5843176B2

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- mold

- magnesium alloy

- sample

- internal space

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229910000861 Mg alloy Inorganic materials 0.000 title claims description 51

- 239000000956 alloy Substances 0.000 title claims description 26

- 238000004519 manufacturing process Methods 0.000 title claims description 17

- 238000000034 method Methods 0.000 claims description 71

- 238000005242 forging Methods 0.000 claims description 43

- 230000006835 compression Effects 0.000 claims description 16

- 238000007906 compression Methods 0.000 claims description 16

- 230000008569 process Effects 0.000 description 43

- 239000000463 material Substances 0.000 description 22

- 239000013078 crystal Substances 0.000 description 12

- 229910052761 rare earth metal Inorganic materials 0.000 description 10

- 150000002910 rare earth metals Chemical class 0.000 description 10

- 229910045601 alloy Inorganic materials 0.000 description 8

- 230000008859 change Effects 0.000 description 6

- 238000012545 processing Methods 0.000 description 6

- 238000012360 testing method Methods 0.000 description 6

- 230000002093 peripheral effect Effects 0.000 description 5

- 238000005482 strain hardening Methods 0.000 description 5

- 230000007547 defect Effects 0.000 description 4

- 238000009826 distribution Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- 229910009369 Zn Mg Inorganic materials 0.000 description 2

- 229910007573 Zn-Mg Inorganic materials 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000000879 optical micrograph Methods 0.000 description 2

- 239000008188 pellet Substances 0.000 description 2

- 238000009864 tensile test Methods 0.000 description 2

- 229910001182 Mo alloy Inorganic materials 0.000 description 1

- 229910001257 Nb alloy Inorganic materials 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 229910001069 Ti alloy Inorganic materials 0.000 description 1

- 235000010724 Wisteria floribunda Nutrition 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 229910001093 Zr alloy Inorganic materials 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 238000010273 cold forging Methods 0.000 description 1

- 238000005097 cold rolling Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 238000003384 imaging method Methods 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 238000000386 microscopy Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F3/00—Changing the physical structure of non-ferrous metals or alloys by special physical methods, e.g. treatment with neutrons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J1/00—Preparing metal stock or similar ancillary operations prior, during or post forging, e.g. heating or cooling

- B21J1/02—Preliminary treatment of metal stock without particular shaping, e.g. salvaging segregated zones, forging or pressing in the rough

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C23/00—Alloys based on magnesium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C23/00—Alloys based on magnesium

- C22C23/02—Alloys based on magnesium with aluminium as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/06—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of magnesium or alloys based thereon

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Forging (AREA)

Description

高強度マグネシウム合金材料を製造する方法であって、

(a)上面および側面を有するマグネシウム合金製の被加工体を準備するステップと、

(b)前記被加工体の前記上面側から圧縮荷重σp(MPa)を加え、前記被加工体を一軸鍛造処理するステップと、

を有し、

前記ステップ(b)は、前記被加工体の前記側面が外側に広がるような変形が抑制された状態で、

(i)σp>σf(ただし、σfは前記被加工体の圧縮破断応力(MPa))、

(ii)塑性変形率10%以下、および

(iii)ひずみ速度0.1/sec以下、

を満たす条件下で実施されることを特徴とする方法が提供される。

前記内部空間は、前記型の内壁によって構成され、

前記被加工体の上面の最大寸法をLとし、前記型の内壁と前記被加工体の側面の間の最大隙間をPとしたとき、比(L:P)は、20:1〜600:1であっても良い。

前述のいずれかの方法で製造されたマグネシウム合金材料が提供される。

高強度マグネシウム合金材料を製造する方法であって、

(a)上面および側面を有するマグネシウム合金製の被加工体を準備するステップと、

(b)前記被加工体の前記上面側から圧縮荷重σpを加え、前記被加工体を一軸鍛造処理するステップと、

を有し、

前記ステップ(b)は、前記被加工体の前記側面が外側に広がるような変形が抑制された状態で、

(i)σp>σf(ただし、σfは前記被加工体の圧縮破断応力)、

(ii)塑性変形率10%以下、および

(iii)ひずみ速度0.1/sec以下、

を満たす条件下で実施されることを特徴とする方法が提供される。

σp>σf (1)式

を満たすような、大きな圧縮荷重σpが印加される。ここで、σfは、圧縮荷重σpが印加される方向における、変形の拘束がない状態での被加工体の圧縮破断応力である。

σp<10σf (2)式

を満たすことが好ましい。

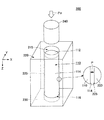

以下、図面を参照して、本発明による製造方法をより詳しく説明する。

(a)上面および側面を有するマグネシウム合金製の被加工体を準備するステップ(ステップS110)と、

(b)前記被加工体の前記上面側から圧縮荷重σpを加え、前記被加工体を一軸鍛造処理するステップであって、前記ステップ(b)は、前記被加工体の前記側面が外側に広がるような変形が抑制された状態で、

(i)σp>σf(ただし、σfは前記被加工体の圧縮破断応力)、

(ii)塑性変形率10%以下、および

(iii)ひずみ速度0.1/sec以下、

を満たす条件下で実施されるステップ(ステップS120)と、

を有する。

まず、マグネシウム合金製の被加工体が準備される。

次に、前述の被加工体110が鍛造処理される。

σp>σf (1)式

を満たす。

このような本発明による方法では、鍛造処理後に、結晶組織内に多数の変形双晶が導入されるとともに、すべり変形によって転位密度が有意に向上する。従って、本発明では、鍛造処理による加工硬化が可能となり、処理後に、被加工体110の強度を有意に高めることができる。

前述の記載では、図3に示す装置200を用いて、本発明による方法を被加工体に適用する例について説明した。しかしながら、図3は、単なる一例に過ぎず、この他にも様々な装置を用いて、本発明を適用しても良いことは当業者には明らかである。例えば、型の構成として、型220の他にも様々な態様が考えられる。また、ベース部材および/またはプレスマンドレルの形態としても、様々な態様が考えられる。

市販のAZ80マグネシウム合金製の熱間押出丸棒(大阪冨士工業株式会社製)からディスク状サンプルを準備した。サンプルの寸法は、直径Lが25.5mm、全長が16mmである。

各鍛造処理によって得られたサンプル1〜サンプル5の組織を光学顕微鏡で観察した。前述の図4には、サンプル2およびサンプル5の組織写真を、鍛造処理前の組織写真とあわせて示す。なお、図において、矢印LAは、各サンプルの鍛造方向を示している。

112 上面

114 側面

116 底面

200 装置

215 内部空間

220 型

225 内壁

230 ベース部材

240 プレスマンドレル

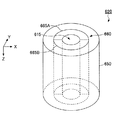

310 被加工体

314 側面

420 型

415 内部空間

425 内壁

428 底部壁

440 プレスマンドレル

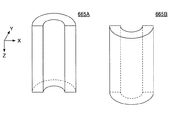

620 型

615 内部空間

650 外部ハウジング部

660 内部型

665A、665B 型部材

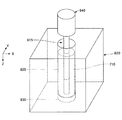

710 被加工体

815 内部空間

820 型

825 内壁

830 ベース材

940 プレスマンドレル

942 上部分

943 延伸部

1031 ベース部材

1031C 凹状部

1032 ベース部材

1032C 凸状部

1041 プレスマンドレル

1041P 凸状部

1042 プレスマンドレル

1042C 凹状部

P 間隔

Claims (6)

- 高強度マグネシウム合金材料を製造する方法であって、

(a)上面および側面を有するマグネシウム合金製の被加工体を準備するステップと、

(b)前記被加工体の前記上面側から圧縮荷重σp(MPa)を加え、前記被加工体を一軸鍛造処理するステップと、

を有し、

前記ステップ(b)は、前記被加工体の前記側面が外側に広がるような変形が抑制された状態で、

(i)10σf>σp>σf(ただし、σfは前記被加工体の圧縮破断応力(MPa))、

(ii)塑性変形率10%以下、および

(iii)ひずみ速度0.1/sec以下、

を満たす条件下、室温で実施されることを特徴とする方法。 - σp≧2.4σfであることを特徴とする請求項1に記載の方法。

- 前記ステップ(b)では、前記被加工体を収容する内部空間を有する型が使用され、

前記内部空間は、前記型の内壁によって構成され、

前記被加工体の上面の最大寸法をLとし、前記型の内壁と前記被加工体の側面の間の最大隙間をPとしたとき、比(L:P)は、20:1〜600:1であることを特徴とする請求項1または2に記載の方法。 - 前記型の内部空間は、複数の型部材を組み合わせることにより構成されることを特徴とする請求項3に記載の方法。

- 前記内部空間は、前記型を貫通していないことを特徴とする請求項3または4に記載の方法。

- 前記内部空間は、深さ方向に沿って寸法が変化することを特徴とする請求項3乃至5のいずれか一つに記載の方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013522785A JP5843176B2 (ja) | 2011-06-28 | 2012-06-19 | 高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011143042 | 2011-06-28 | ||

| JP2011143042 | 2011-06-28 | ||

| JP2013522785A JP5843176B2 (ja) | 2011-06-28 | 2012-06-19 | 高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 |

| PCT/JP2012/065666 WO2013002082A1 (ja) | 2011-06-28 | 2012-06-19 | 高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015190386A Division JP6113805B2 (ja) | 2011-06-28 | 2015-09-28 | 高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2013002082A1 JPWO2013002082A1 (ja) | 2015-02-23 |

| JP5843176B2 true JP5843176B2 (ja) | 2016-01-13 |

Family

ID=47423980

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013522785A Active JP5843176B2 (ja) | 2011-06-28 | 2012-06-19 | 高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 |

| JP2015190386A Active JP6113805B2 (ja) | 2011-06-28 | 2015-09-28 | 高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015190386A Active JP6113805B2 (ja) | 2011-06-28 | 2015-09-28 | 高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9574259B2 (ja) |

| EP (1) | EP2727667B1 (ja) |

| JP (2) | JP5843176B2 (ja) |

| CN (1) | CN103619506B (ja) |

| WO (1) | WO2013002082A1 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ES2805332T3 (es) | 2011-04-12 | 2021-02-11 | Vaelinge Innovation Ab | Método de fabricación de un panel de construcción |

| US20170239386A1 (en) * | 2014-08-18 | 2017-08-24 | University Of Cincinnati | Magnesium single crystal for biomedical applications and methods of making same |

| KR101650003B1 (ko) * | 2015-01-14 | 2016-08-23 | 한국기계연구원 | 마그네슘 합금 판재의 제조방법 및 이에 따라 제조되는 마그네슘 합금 판재 |

| US20220193776A1 (en) * | 2020-12-18 | 2022-06-23 | Divergent Technologies, Inc. | Hybrid processing of freeform deposition material by progressive forging |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4040286A (en) * | 1975-10-09 | 1977-08-09 | St. Joe Minerals Corporation | High-precision, fine-detail forging process |

| US4721537A (en) * | 1985-10-15 | 1988-01-26 | Rockwell International Corporation | Method of producing a fine grain aluminum alloy using three axes deformation |

| US5620537A (en) * | 1995-04-28 | 1997-04-15 | Rockwell International Corporation | Method of superplastic extrusion |

| JP3619442B2 (ja) * | 2000-09-29 | 2005-02-09 | 京セラ株式会社 | テープクリーナ |

| JP3852915B2 (ja) * | 2001-11-05 | 2006-12-06 | 九州三井アルミニウム工業株式会社 | 輸送機器用アルミニウム合金の半溶融成型ビレットの製造方法 |

| JP3768909B2 (ja) * | 2002-03-25 | 2006-04-19 | 株式会社栗本鐵工所 | マグネシウム合金部材とその製造方法 |

| JP3918173B2 (ja) * | 2002-06-06 | 2007-05-23 | 本田技研工業株式会社 | 塑性加工用潤滑剤の評価方法 |

| JP4150219B2 (ja) * | 2002-06-27 | 2008-09-17 | 松下電器産業株式会社 | 塊状マグネシウム合金材料の塑性加工方法 |

| US20060283529A1 (en) * | 2005-06-17 | 2006-12-21 | Amit Ghosh | Apparatus and Method of Producing Net-Shaped Components from Alloy Sheets |

| WO2007114439A1 (ja) * | 2006-04-03 | 2007-10-11 | National University Corporation The University Of Electro-Communications | 超微細粒組織を有する材料およびその製造方法 |

| JP2007308780A (ja) * | 2006-05-22 | 2007-11-29 | Toyota Motor Corp | マグネシウム合金の組織制御方法、組織制御されたマグネシウム合金、及び車両用ホイール |

| JP4693007B2 (ja) * | 2007-02-09 | 2011-06-01 | 株式会社日本製鋼所 | 高強度金属材の製造方法 |

| CN101688270B (zh) * | 2007-06-28 | 2012-09-05 | 住友电气工业株式会社 | 镁合金板 |

| US20090028743A1 (en) * | 2007-07-26 | 2009-01-29 | Gm Global Technology Operations, Inc. | Forming magnesium alloys with improved ductility |

| CN101109061B (zh) * | 2007-08-10 | 2010-05-26 | 中国兵器工业第五二研究所 | 镁合金室温静液挤压变形强化工艺 |

| US8361251B2 (en) * | 2007-11-06 | 2013-01-29 | GM Global Technology Operations LLC | High ductility/strength magnesium alloys |

| JP2009172657A (ja) * | 2008-01-25 | 2009-08-06 | National Institute Of Advanced Industrial & Technology | 高性能マグネシウム合金部材及びその製造方法 |

| JP2010000515A (ja) * | 2008-06-19 | 2010-01-07 | Kagoshima Prefecture | マグネシウム合金の鍛造加工方法 |

| JP2010082693A (ja) * | 2008-09-05 | 2010-04-15 | Washi Kosan Co Ltd | 押出しによるホイールの製造方法及びホイール |

| JP2011121118A (ja) * | 2009-11-11 | 2011-06-23 | Univ Of Electro-Communications | 難加工性金属材料を多軸鍛造処理する方法、それを実施する装置、および金属材料 |

| CN101914712B (zh) * | 2010-07-07 | 2012-01-04 | 中南大学 | 一种高强镁合金厚板的挤压变形工艺 |

| KR102055962B1 (ko) * | 2012-06-13 | 2019-12-13 | 스미토모덴키고교가부시키가이샤 | 마그네슘 합금판 및 마그네슘 합금 부재 |

-

2012

- 2012-06-19 EP EP12805338.6A patent/EP2727667B1/en not_active Not-in-force

- 2012-06-19 JP JP2013522785A patent/JP5843176B2/ja active Active

- 2012-06-19 US US14/129,562 patent/US9574259B2/en not_active Expired - Fee Related

- 2012-06-19 CN CN201280031740.0A patent/CN103619506B/zh not_active Expired - Fee Related

- 2012-06-19 WO PCT/JP2012/065666 patent/WO2013002082A1/ja active Application Filing

-

2015

- 2015-09-28 JP JP2015190386A patent/JP6113805B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CN103619506A (zh) | 2014-03-05 |

| CN103619506B (zh) | 2016-01-20 |

| JP6113805B2 (ja) | 2017-04-12 |

| JP2016026887A (ja) | 2016-02-18 |

| EP2727667A1 (en) | 2014-05-07 |

| EP2727667A4 (en) | 2015-01-07 |

| US9574259B2 (en) | 2017-02-21 |

| EP2727667B1 (en) | 2018-05-09 |

| WO2013002082A1 (ja) | 2013-01-03 |

| US20140147331A1 (en) | 2014-05-29 |

| JPWO2013002082A1 (ja) | 2015-02-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Alaneme et al. | Enhancing plastic deformability of Mg and its alloys—A review of traditional and nascent developments | |

| Figueiredo et al. | Evidence for exceptional low temperature ductility in polycrystalline magnesium processed by severe plastic deformation | |

| JP6113805B2 (ja) | 高強度マグネシウム合金材料を製造する方法およびマグネシウム合金製の棒材 | |

| Zhang et al. | Influence of shot peening on high cycle fatigue properties of the high-strength wrought magnesium alloy AZ80 | |

| Zhao et al. | Strategies for improving tensile ductility of bulk nanostructured materials | |

| Toroghinejad et al. | On the use of accumulative roll bonding process to develop nanostructured aluminum alloy 5083 | |

| Torbati-Sarraf et al. | Orientation imaging microscopy and microhardness in a ZK60 magnesium alloy processed by high-pressure torsion | |

| Mansoor et al. | Microstructure and tensile behavior of a friction stir processed magnesium alloy | |

| Zhang et al. | Dynamic recrystallization in nanocrystalline AZ31 Mg-alloy | |

| Ishihara et al. | Anisotropy of the fatigue behavior of extruded and rolled magnesium alloys | |

| KR101066817B1 (ko) | 비대칭 압출방법, 이에 따라 제조된 압출재, 비대칭 압출용 다이스 및 비대칭 압출장치 | |

| Chang et al. | Grain size and texture effect on compression behavior of hot-extruded Mg–3Al–1Zn alloys at room temperature | |

| WO2010150651A1 (ja) | マグネシウム合金板 | |

| JP6489576B2 (ja) | マグネシウム基合金伸展材の製造方法 | |

| Miura et al. | Room-temperature multi-directional forging of AZ80Mg alloy to induce ultrafine grained structure and specific mechanical properties | |

| Trojanová et al. | Effect of rotary swaging on microstructure and mechanical properties of an AZ31 magnesium alloy | |

| Ghorbani et al. | Microstructural evolution and room temperature mechanical properties of AZ31 alloy processed through hot constrained compression | |

| Kurzydlowski et al. | Effect of severe plastic deformation on the microstructure and mechanical properties of Al and Cu | |

| Mostaed et al. | Microstructural, texture, plastic anisotropy and superplasticity development of ZK60 alloy during equal channel angular extrusion processing | |

| JP6675753B2 (ja) | マグネシウムまたはマグネシウム合金の加工方法 | |

| Liu et al. | Effect of cold forging and static recrystallization on microstructure and mechanical property of magnesium alloy AZ31 | |

| Liu et al. | Change-channel angular extrusion of magnesium alloy AZ31 | |

| Carnrike et al. | Experimental and finite element analysis of Cu and Nb severely deformed by 3-axis forging | |

| Subramanian et al. | Severely Plastic Deformed Magnesium Based Alloys | |

| Topolski et al. | Hydrostatic extrusion of titanium–process parameters |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150224 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150317 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150728 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150928 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20151020 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20151105 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5843176 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |