JP5778903B2 - 切欠き疲労強度に優れた高強度鋼製加工品の製造方法 - Google Patents

切欠き疲労強度に優れた高強度鋼製加工品の製造方法 Download PDFInfo

- Publication number

- JP5778903B2 JP5778903B2 JP2010206956A JP2010206956A JP5778903B2 JP 5778903 B2 JP5778903 B2 JP 5778903B2 JP 2010206956 A JP2010206956 A JP 2010206956A JP 2010206956 A JP2010206956 A JP 2010206956A JP 5778903 B2 JP5778903 B2 JP 5778903B2

- Authority

- JP

- Japan

- Prior art keywords

- steel

- less

- strength

- temperature range

- seconds

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229910000831 Steel Inorganic materials 0.000 title claims description 132

- 239000010959 steel Substances 0.000 title claims description 132

- 238000004519 manufacturing process Methods 0.000 title claims description 19

- 229910001566 austenite Inorganic materials 0.000 claims description 56

- 239000000463 material Substances 0.000 claims description 51

- 229910000734 martensite Inorganic materials 0.000 claims description 30

- 238000001816 cooling Methods 0.000 claims description 26

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 23

- 229910052799 carbon Inorganic materials 0.000 claims description 23

- 238000010438 heat treatment Methods 0.000 claims description 17

- 229910000859 α-Fe Inorganic materials 0.000 claims description 15

- 229910052750 molybdenum Inorganic materials 0.000 claims description 13

- 229910052804 chromium Inorganic materials 0.000 claims description 11

- 239000000203 mixture Substances 0.000 claims description 10

- 229910001563 bainite Inorganic materials 0.000 claims description 9

- 229910052759 nickel Inorganic materials 0.000 claims description 7

- 229910052796 boron Inorganic materials 0.000 claims description 5

- 229910052758 niobium Inorganic materials 0.000 claims description 4

- 239000000126 substance Substances 0.000 claims description 4

- 229910052719 titanium Inorganic materials 0.000 claims description 4

- 239000012535 impurity Substances 0.000 claims description 3

- 229910052720 vanadium Inorganic materials 0.000 claims description 3

- 229910052738 indium Inorganic materials 0.000 claims 1

- 239000000047 product Substances 0.000 description 40

- 206010016256 fatigue Diseases 0.000 description 36

- 238000005242 forging Methods 0.000 description 32

- 230000000717 retained effect Effects 0.000 description 30

- 238000000034 method Methods 0.000 description 18

- 238000012545 processing Methods 0.000 description 18

- 239000000446 fuel Substances 0.000 description 16

- 238000002347 injection Methods 0.000 description 14

- 239000007924 injection Substances 0.000 description 14

- 229910045601 alloy Inorganic materials 0.000 description 11

- 239000000956 alloy Substances 0.000 description 11

- 238000005279 austempering Methods 0.000 description 11

- 239000002436 steel type Substances 0.000 description 11

- 238000000137 annealing Methods 0.000 description 9

- 238000005553 drilling Methods 0.000 description 9

- 230000000694 effects Effects 0.000 description 9

- 238000011282 treatment Methods 0.000 description 8

- 230000001965 increasing effect Effects 0.000 description 7

- 230000008569 process Effects 0.000 description 7

- 230000035945 sensitivity Effects 0.000 description 7

- 238000005520 cutting process Methods 0.000 description 6

- 238000003754 machining Methods 0.000 description 6

- 238000012360 testing method Methods 0.000 description 6

- 230000009466 transformation Effects 0.000 description 6

- 229910000794 TRIP steel Inorganic materials 0.000 description 4

- 239000011159 matrix material Substances 0.000 description 4

- 238000005096 rolling process Methods 0.000 description 4

- 238000005496 tempering Methods 0.000 description 4

- 239000000654 additive Substances 0.000 description 3

- 230000000996 additive effect Effects 0.000 description 3

- 238000009661 fatigue test Methods 0.000 description 3

- 238000009864 tensile test Methods 0.000 description 3

- 238000009825 accumulation Methods 0.000 description 2

- 229910001567 cementite Inorganic materials 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- KSOKAHYVTMZFBJ-UHFFFAOYSA-N iron;methane Chemical compound C.[Fe].[Fe].[Fe] KSOKAHYVTMZFBJ-UHFFFAOYSA-N 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 238000005554 pickling Methods 0.000 description 2

- 238000010791 quenching Methods 0.000 description 2

- 230000000171 quenching effect Effects 0.000 description 2

- 230000000087 stabilizing effect Effects 0.000 description 2

- 229910006639 Si—Mn Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 238000005275 alloying Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000004581 coalescence Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 238000005098 hot rolling Methods 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000010272 near-net-shape forging Methods 0.000 description 1

- 229910001562 pearlite Inorganic materials 0.000 description 1

- 229910001568 polygonal ferrite Inorganic materials 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000003303 reheating Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 238000005204 segregation Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Landscapes

- Forging (AREA)

- Heat Treatment Of Steel (AREA)

- Heat Treatment Of Articles (AREA)

- Fuel-Injection Apparatus (AREA)

Description

例えば、特許文献1には、概ねフェライトとオーステナイトの2相域温度にて焼鈍と鍛造の両方を行った後、所定温度でオーステンパ処理するという独自の熱処理を採用することによって、引張強度が600MPa級以上の高強度域において、伸び及び強度−絞り特性のバランスに優れた高強度鍛造品の製造方法に関する技術が、又、特許文献2には、焼戻しベイナイト又はマルテンサイトを作り分けた後、概ねフェライトとオーステナイトの2相域温度で焼鈍と鍛造の両方を行い、その後、所定温度でオーステンパ処理する方法を採用することにより、伸び、及び、強度−絞り特性のバランスに優れた高強度鍛造品を製造し得る技術が、更に、特許文献3には、2相域の温度範囲に加熱した後、該2相域で鍛造加工を行い、その後、規定のオーステンパ処理を施すことで、鍛造加工時の温度を低下できると共に、優れた伸びフランジ性と加工性を備えた高強度鍛造品を製造し得る技術が、開示されている。

鍛造品は、その加工率に応じて発熱するため、鍛造時の部品温度が部位によって変化する場合がある。例えば、高温(Ac3点付近)で鍛造を行った場合には、加工率が高いと発熱量も大きくなり、オーステナイト同士の合体・成長が発生するため、熱処理後に粗大な残留オーステナイトが生成し、衝撃特性を劣化させることが考えられる(高温鍛造時の問題点)。一方、低温側(Ac1点付近)で鍛造を行った場合には、加工率が低いと十分な発熱量が確保できないので、不安定な残留オーステナイトが大量に生成し、熱処理後、破壊の起点となる硬質なマルテンサイトが生成して衝撃特性を劣化させることが考えられる(低温鍛造時の問題点)。従って、鍛造品の温度や加工率が異なると、部分的に粗大な残留オーステナイトや不安定なオーステナイトが発生し易く、鍛造品全体として安定かつ優れた耐衝撃特性を得ることが難しい。

この特許文献4に開示されている発明は、前記特許文献1〜3に開示されている技術では得られない格別の効果を奏する点で優れ、その超高強度低合金TRIP鋼(TBF鋼)は自動車の車体の軽量化と衝突安全性の確保により大きく寄与し得ることが期待される。しかしながら、この超高強度低合金TRIP鋼(TBF鋼)は、微粒状ベイナイトフェライトとポリゴナルフェライトが、マトリックスの中で、ベイナイトフェライトのラス構造と共に共存することから、更なる高い降伏強度と引張強度を達成するための完全なTBF鋼を得るためには、高い焼入れ性が必要である。これまで、この高い焼入れ性を有する超高強度低合金TRIP鋼(TBF鋼)は、研究段階の状況にあるのが現状である。

その結果、Si−Mn系TAM鋼において、残留オーステナイトの炭素濃度、及び、修正炭素濃度(炭素当量(Ceq)からC量を除いた値(Ceq*))を適正値に保ち、焼鈍後、オーステンパ処理を施すことによって高切欠き疲労強度を有する低合金TRIP型焼鈍マルテンサイト鋼(TAM鋼)が得られることを見出した。

Ceq*=Ceq−C=Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14

Cは高強度を確保し、かつ、残留オーステナイトを確保するために必須の元素である。より詳しくは、オーステナイト中のCを確保し、室温でも安定した残留オーステナイトを残存させて、延性及び耐衝撃特性を高めるのに有効であるが、0.1%未満ではその効果が十分に得られず、他方、添加量を増すと残留オーステナイト量が増加して高い延性及び耐衝撃特性が得られる。しかし、0.7%を超えると、その効果が飽和するのみならず、中心偏析等による欠陥等が発生し、耐衝撃特性を劣化するため、上限を0.7%に限定した。

Siは酸化物生成元素であるので、過剰に含まれると耐衝撃特性を劣化させるため添加量を2.5%以下とした。

Mnは、オーステナイトを安定化し、規定量の残留オーステナイトを得るために必要な元素である。この様な作用を有効に発揮させるためには、0.5%以上(好ましくは0.7%以上、より好ましくは1%以上)添加することが必要である。しかし、過剰に添加すると、鋳片割れが生じるなどの悪影響が出るので、2%以下とした。

AlはSiと同様に炭化物の析出を抑制する元素であるが、AlはSiよりもフェライト安定能が強いので、Al添加の場合には変態開始がSi添加の場合よりも速くなり、極短時間の保持(鍛造等)においてもオーステナイト中にCが濃化されやすい。そのため、Al添加を行った場合には、オーステナイトをより安定化させることができ、結果として生成したオーステナイトのC濃度分布が高濃度側にシフトする上、生成する残留オーステナイト量が多くなって、高い衝撃特性を示すようになる。しかしながら、1.5%を超える添加は、鋼のAc3変態点を上昇させ、実操業上好ましくないので、上限を1.5%に規定した。

ここで、母相組織を焼戻しラス状マルテンサイト(AM)が75vol%以上としたのは、高強度を有するマルテンサイト鋼にTRIP効果を付加したTRIP型焼鈍マルテンサイト鋼を得るためである。

又、第2相組織を残留オーステナイト(RA)が5〜25vol%以上、フェライト、焼鈍ベイナイト、マルテンサイトが合計で5vol%以下としたのは、以下に記載する理由による。

本発明の高強度鋼製加工品は、母相組織として前記焼戻しラス状マルテンサイト(AM)を75vol%以上を有すると共に、第2相組織として残留オーステナイト(RA)、フェライト、焼鈍ベイナイト、マルテンサイトを金属組織として含む。この第2相組織の中で、残留オーステナイトは全伸びの向上に有効であり、又、塑性誘起マルテンサイト変態によるき裂抵抗となることで耐衝撃特性の向上にも有効であるが、該残留オーステナイトが5vol%未満ではTRIP効果が有効に発揮されず、他方、25vol%を超えると残留オーステナイト中のC濃度が低くなり、不安定な残留オーステナイトとなり前記効果を十分発揮することができないため、残留オーステナイトを5〜25vol%とした。又、フェライト、焼鈍ベイナイト、マルテンサイト合計で5vol%以下としたのは、高い引張強度を確保するためである。

コモンレールや噴射管等の高圧燃料配管を製造する方法としては、前記成分組成を満たす鋼材を使用し、該鋼材をAc3点以上の温度域で所定時間(1秒以上)保持し、該温度域で塑性加工を施した後、所定の平均冷却速度(10〜50℃/s)でMf点以下まで冷却し、次いで該鋼材を760〜820℃に加熱し、該温度域で500〜2000秒(好ましくは750〜1500秒)保持し、さらに所定の平均冷却速度(2〜20℃/s)で350〜400℃まで冷却し、該温度域で100〜5000秒(好ましくは500〜1500秒)保持する工程を経た後、常温まで冷却し、その後、ガンドリル加工方法による管軸方向の穿孔加工、伸管加工、切断加工、端末加工、及び、機械加工を行う方法を採用することができる。

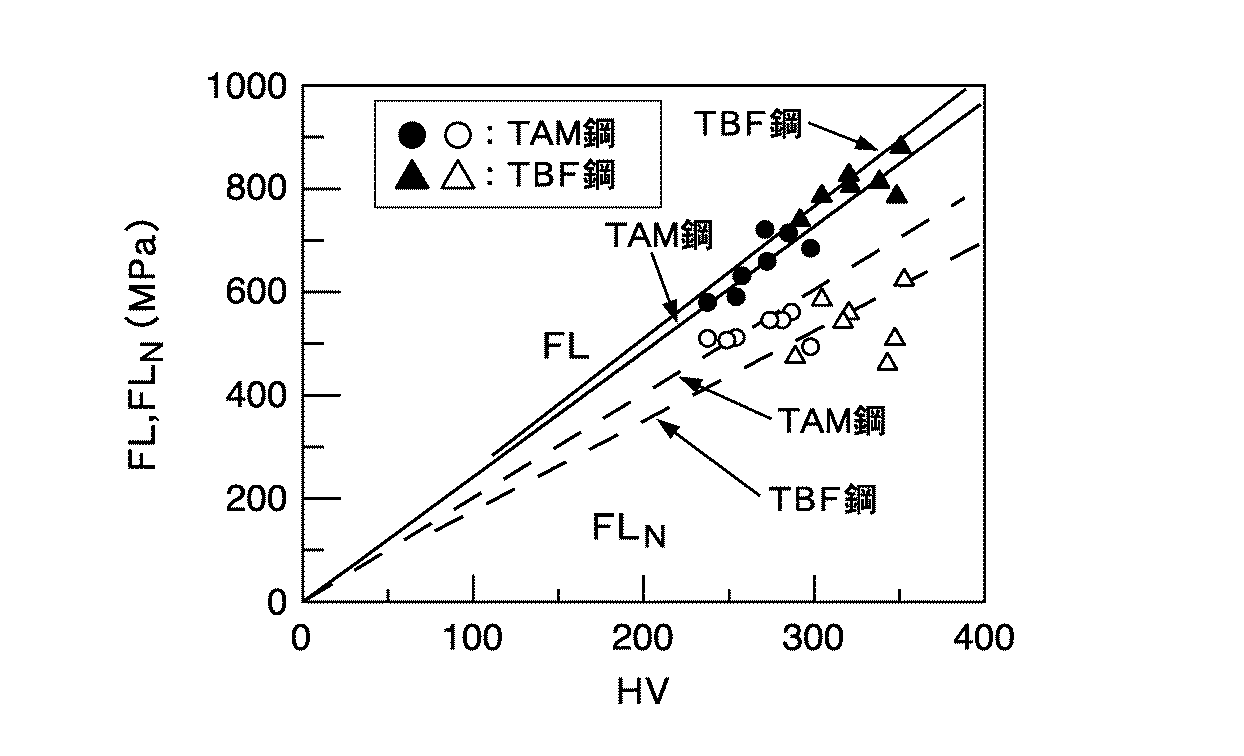

本実施例における鋼種No.1〜7からなるTAM鋼とTBF鋼の引張特性と切欠き疲労強度特性及び切欠き感受性qの関係、硬度と切欠き疲労強度特性の関係をそれぞれ下記要領で調査し、その結果を表2及び表3と、図1〜図3にそれぞれ示す。

引張試験は前記引張試験片を用い、試験機にはハードタイプ万能試験機(株式会社島津製作製 島津オートグラフ AG−10TD)を使用し、初期降伏挙動(0.2%耐力)を詳細に調査するため試験片平行部にひずみゲージ(ゲージ長さ10mm、共和電業株式会社製)を貼付した。試験温度は25℃、クロスヘッド速度は1mm/minとした。その結果を表2に示す。

・切欠き疲労強度特性:

疲労試験は前記疲労試験片を用い、試験機には多軸式荷重疲労試験機(東京衡機製造所株式会社製 PMF−10)を使用し、試験温度25℃、応力比R=0.1の引張−引張、周波数80Hzとした。その結果を図1〜図3に示す。

・TAM鋼とTBF鋼の比較:

(1).TAM鋼とTBF鋼において、平滑材の疲労限(FL)は共に降伏強度(YS)の増加に伴い増加したが、切欠き材の疲労限(FLN)は降伏強度の増加に伴い減少した(図1)。

(2).TAM鋼とTBF鋼の疲労限の切欠き感受性qを比較したところ、それぞれ0.24〜0.54、0.51〜1.06の範囲にあり、TAM鋼はTBF鋼に比較して疲労限の切欠き感受性qが低いことが認められた(表2、図2)。なお、切欠き感受性qは下記式2により求めた値である。その際、応力集中係数については1.7を使用した。

q=Kf−1/Kt−1

Kt:応力集中係数

Kf:疲労切欠き係数(=FL/FLN)

(1).TAM鋼に限れば、特に鋼種No.5と鋼種No.6の材料はBの添加により鋼種No.1(基本鋼)及び鋼種No.2(基本鋼)より高い降伏強度を示した。又、これに起因して、鋼種No.1及び鋼種No.2の材料よりも高い平滑疲労限と切欠き疲労限を示した(図1)。しかし、切欠き疲労強度比(FLN/FL)は鋼種No.1及び鋼種No.2の材料より低く、疲労限の切欠き感受性qの値は鋼種No.1及び鋼種No.2の材料より高い値を示した。

(2).TAM鋼において、鋼種No.5及び鋼種No.6の材料では、鋼種No.1及び鋼種No.2の材料より残留オーステナイトの体積率が高いが、その炭素濃度は低い(表3)。したがって、残留オーステナイトの安定性の低下が疲労限の切欠き感受性qを高くした一つの要因と考えられる。

(3).TAM鋼において、平滑試験片の疲労限(FL)はTBF鋼より低いが、切欠きを有する試験片の疲労限(FLN)は、TBF鋼と同程度を示した(図3)。

・TAM鋼の金属組織:

(1).Bを添加したTAM鋼では、母相を焼鈍マルテンサイトとし、第2層をフィルム状残留オーステナイトγR とした微細・均一な組織が得られた。一方、Bを添加せず、Cr又はCr−Moを添加したTAM鋼では、第2層の一部がブロック状となっていることが確認された。

Claims (1)

- C:0.1〜0.7%(質量%の意味、以下同じ)、Si:2.5%以下(0%を含まない)、Mn:0.5〜2%、Al:1.5%以下、Nb、Ti、Vの内1種類又は2種類以上を合計で0.01〜0.3%、Cr:2.0%以下、Mo:0.5%以下、Ni:1.0%以下、Cr、Mo、Niを合計で2.0%以下、B:0.005%以下、を含有し、母相組織が焼戻しラス状マルテンサイト(AM)を75vol%以上と、第2相組織が残留オーステナイト(RA)を5〜25vol%、フェライト、焼鈍ベイナイト、マルテンサイトを合計で5vol%以下、かつ残留オーステナイトの炭素濃度が0.7〜1.5mass%であり、さらに、下記式により規定される、炭素当量(Ceq)からC量を除いた値(Ceq*)が0.3%以上0.6%未満で、残部Fe及び不可避的不純物からなる切欠き疲労強度に優れた高強度鋼製加工品の製造方法であって、前記の成分組成を満たす鋼材を使用し、該鋼材をAc3点以上の温度域で1秒以上保持し、該温度域で塑性加工を施した後、10〜50℃/sの平均冷却速度でMf点以下まで冷却し、次いで該鋼材を760〜820℃に加熱し、該温度域で500〜2000秒保持し、さらに2〜20℃/sの平均冷却速度で350〜400℃まで冷却し、該温度域で100〜5000秒保持する工程を含むことを特徴とする切欠き疲労強度に優れた高強度鋼製加工品の製造方法。

記

Ceq*=Ceq−C=Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010206956A JP5778903B2 (ja) | 2009-09-15 | 2010-09-15 | 切欠き疲労強度に優れた高強度鋼製加工品の製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009213407 | 2009-09-15 | ||

| JP2009213407 | 2009-09-15 | ||

| JP2010206956A JP5778903B2 (ja) | 2009-09-15 | 2010-09-15 | 切欠き疲労強度に優れた高強度鋼製加工品の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011084813A JP2011084813A (ja) | 2011-04-28 |

| JP5778903B2 true JP5778903B2 (ja) | 2015-09-16 |

Family

ID=44077969

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010206956A Expired - Fee Related JP5778903B2 (ja) | 2009-09-15 | 2010-09-15 | 切欠き疲労強度に優れた高強度鋼製加工品の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5778903B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105734437A (zh) * | 2016-04-26 | 2016-07-06 | 东北大学 | 一种纳米级棒状铜析出相强韧化海洋用钢板及其制备方法 |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5711955B2 (ja) * | 2010-12-16 | 2015-05-07 | 臼井国際産業株式会社 | 切欠き疲労強度に優れた高強度鋼製加工品及びその製造方法 |

| JP5910168B2 (ja) * | 2011-09-15 | 2016-04-27 | 臼井国際産業株式会社 | Trip型2相マルテンサイト鋼及びその製造方法とそのtrip型2相マルテンサイト鋼を用いた超高強度鋼製加工品 |

| EP3925714A4 (en) * | 2019-02-13 | 2023-06-14 | Nippon Steel Corporation | STEEL PIPE FOR A FUEL INJECTION PIPE, AND FUEL INJECTION PIPE IMPLEMENTING IT |

| JP7149352B2 (ja) * | 2019-02-13 | 2022-10-06 | 日本製鉄株式会社 | 燃料噴射管用鋼管およびそれを用いた燃料噴射管 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002129285A (ja) * | 2000-10-30 | 2002-05-09 | Nippon Steel Corp | バーリング加工性に優れる加工誘起変態型複合組織鋼板およびその製造方法 |

| JP2005336526A (ja) * | 2004-05-25 | 2005-12-08 | Kobe Steel Ltd | 加工性に優れた高強度鋼板及びその製造方法 |

| JP4410741B2 (ja) * | 2005-09-05 | 2010-02-03 | 新日本製鐵株式会社 | 成形性に優れた高強度薄鋼板およびその製造方法 |

| JP4974331B2 (ja) * | 2006-02-28 | 2012-07-11 | 株式会社神戸製鋼所 | 耐衝撃特性と強度−延性バランスに優れた鋼製高強度加工品およびその製造方法、並びに高強度かつ耐衝撃特性および耐内圧疲労特性に優れたディーゼルエンジン用燃料噴射管およびコモンレールの製造方法 |

-

2010

- 2010-09-15 JP JP2010206956A patent/JP5778903B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105734437A (zh) * | 2016-04-26 | 2016-07-06 | 东北大学 | 一种纳米级棒状铜析出相强韧化海洋用钢板及其制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011084813A (ja) | 2011-04-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5910168B2 (ja) | Trip型2相マルテンサイト鋼及びその製造方法とそのtrip型2相マルテンサイト鋼を用いた超高強度鋼製加工品 | |

| JP5483859B2 (ja) | 焼入性に優れた高強度鋼製加工品及びその製造方法、並びに高強度かつ耐衝撃特性及び耐内圧疲労特性に優れたディーゼルエンジン用燃料噴射管及びコモンレールの製造方法 | |

| JP5489540B2 (ja) | 超高強度鋼製加工品及びその製造方法 | |

| EP3631021B1 (en) | Method for producing a steel part and corresponding steel part | |

| CA3042120C (en) | Medium-manganese steel product for low-temperature use and method for the production thereof | |

| US20130186522A1 (en) | Carburizing steel having excellent cold forgeability and method of manufacturing the same | |

| WO2007074986A1 (en) | Steel wire having excellent cold heading quality and quenching property, and method for producing the same | |

| JP2001355046A (ja) | 自動車ドア補強用鋼管とその製造方法 | |

| CN115702254A (zh) | 由钢成分制造高强度钢管的方法及其部件 | |

| CA3092473A1 (en) | Forged part of bainitic steel and a method of manufacturing thereof | |

| JP4974331B2 (ja) | 耐衝撃特性と強度−延性バランスに優れた鋼製高強度加工品およびその製造方法、並びに高強度かつ耐衝撃特性および耐内圧疲労特性に優れたディーゼルエンジン用燃料噴射管およびコモンレールの製造方法 | |

| JP5778903B2 (ja) | 切欠き疲労強度に優れた高強度鋼製加工品の製造方法 | |

| JP5711955B2 (ja) | 切欠き疲労強度に優れた高強度鋼製加工品及びその製造方法 | |

| EP3168319B1 (en) | Microalloyed steel for heat-forming high-resistance and high-yield-strength parts | |

| JPH09202921A (ja) | 冷間鍛造用ワイヤーの製造方法 | |

| KR20230057576A (ko) | 저온충격인성이 우수한 비조질 선재와 그 제조방법, 및 냉간단조품 | |

| KR100398375B1 (ko) | 고주파소입용비조질강선재의제조방법 | |

| WO2025125864A1 (en) | Forged part of steel and a method of manufacturing thereof | |

| WO2025125865A1 (en) | Forged part of steel and a method of manufacturing thereof | |

| KR20220152532A (ko) | 강 물품 및 그 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101013 |

|

| A80 | Written request to apply exceptions to lack of novelty of invention |

Free format text: JAPANESE INTERMEDIATE CODE: A80 Effective date: 20101013 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130902 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140818 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140820 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141015 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150302 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150602 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20150609 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150701 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150710 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5778903 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |