JP5547821B2 - 統合化された処理ゾーンを有する炭素変換システム - Google Patents

統合化された処理ゾーンを有する炭素変換システム Download PDFInfo

- Publication number

- JP5547821B2 JP5547821B2 JP2012555269A JP2012555269A JP5547821B2 JP 5547821 B2 JP5547821 B2 JP 5547821B2 JP 2012555269 A JP2012555269 A JP 2012555269A JP 2012555269 A JP2012555269 A JP 2012555269A JP 5547821 B2 JP5547821 B2 JP 5547821B2

- Authority

- JP

- Japan

- Prior art keywords

- unit

- gas

- process unit

- air

- conversion system

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 title claims description 252

- 229910052799 carbon Inorganic materials 0.000 title claims description 252

- 238000006243 chemical reaction Methods 0.000 title claims description 224

- 238000011282 treatment Methods 0.000 title description 14

- 238000000034 method Methods 0.000 claims description 644

- 230000008569 process Effects 0.000 claims description 626

- 238000002844 melting Methods 0.000 claims description 226

- 230000008018 melting Effects 0.000 claims description 226

- 239000002893 slag Substances 0.000 claims description 212

- 238000002407 reforming Methods 0.000 claims description 159

- 239000002994 raw material Substances 0.000 claims description 142

- 230000015572 biosynthetic process Effects 0.000 claims description 137

- 238000003786 synthesis reaction Methods 0.000 claims description 132

- 230000033001 locomotion Effects 0.000 claims description 122

- 239000000463 material Substances 0.000 claims description 109

- 239000000654 additive Substances 0.000 claims description 101

- 230000000996 additive effect Effects 0.000 claims description 61

- 239000007787 solid Substances 0.000 claims description 58

- 239000003054 catalyst Substances 0.000 claims description 41

- 238000012545 processing Methods 0.000 claims description 39

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 35

- 229910052802 copper Inorganic materials 0.000 claims description 33

- 239000010949 copper Substances 0.000 claims description 33

- 238000010438 heat treatment Methods 0.000 claims description 33

- 230000004888 barrier function Effects 0.000 claims description 25

- 239000000126 substance Substances 0.000 claims description 24

- 230000001603 reducing effect Effects 0.000 claims description 12

- NJPPVKZQTLUDBO-UHFFFAOYSA-N novaluron Chemical compound C1=C(Cl)C(OC(F)(F)C(OC(F)(F)F)F)=CC=C1NC(=O)NC(=O)C1=C(F)C=CC=C1F NJPPVKZQTLUDBO-UHFFFAOYSA-N 0.000 claims description 2

- 239000007789 gas Substances 0.000 description 509

- 238000001816 cooling Methods 0.000 description 82

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 82

- 239000010410 layer Substances 0.000 description 79

- 239000002956 ash Substances 0.000 description 59

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 56

- 229910052760 oxygen Inorganic materials 0.000 description 56

- 239000001301 oxygen Substances 0.000 description 56

- 238000012546 transfer Methods 0.000 description 53

- 239000002245 particle Substances 0.000 description 52

- 238000002347 injection Methods 0.000 description 42

- 239000007924 injection Substances 0.000 description 42

- 238000013461 design Methods 0.000 description 39

- 238000011084 recovery Methods 0.000 description 38

- 239000001257 hydrogen Substances 0.000 description 33

- 229910052739 hydrogen Inorganic materials 0.000 description 33

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 30

- 239000000203 mixture Substances 0.000 description 29

- 238000010586 diagram Methods 0.000 description 28

- 238000003780 insertion Methods 0.000 description 27

- 230000037431 insertion Effects 0.000 description 27

- 229910052751 metal Inorganic materials 0.000 description 26

- 238000002156 mixing Methods 0.000 description 26

- 239000002184 metal Substances 0.000 description 25

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 24

- 239000000919 ceramic Substances 0.000 description 23

- 238000002309 gasification Methods 0.000 description 21

- 239000000376 reactant Substances 0.000 description 21

- 230000007246 mechanism Effects 0.000 description 20

- 239000010813 municipal solid waste Substances 0.000 description 18

- 230000002829 reductive effect Effects 0.000 description 18

- 238000000746 purification Methods 0.000 description 17

- 238000001035 drying Methods 0.000 description 16

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 15

- 108091027981 Response element Proteins 0.000 description 15

- 238000009413 insulation Methods 0.000 description 15

- 239000013618 particulate matter Substances 0.000 description 15

- 239000011449 brick Substances 0.000 description 14

- 230000008859 change Effects 0.000 description 14

- 238000011143 downstream manufacturing Methods 0.000 description 14

- 239000012530 fluid Substances 0.000 description 14

- 230000006870 function Effects 0.000 description 14

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 14

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 13

- 229910000831 Steel Inorganic materials 0.000 description 13

- 229910002091 carbon monoxide Inorganic materials 0.000 description 13

- 239000010959 steel Substances 0.000 description 13

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 12

- 229910002092 carbon dioxide Inorganic materials 0.000 description 12

- 230000004044 response Effects 0.000 description 12

- 238000000926 separation method Methods 0.000 description 12

- 239000001569 carbon dioxide Substances 0.000 description 11

- 238000005516 engineering process Methods 0.000 description 11

- 230000004907 flux Effects 0.000 description 11

- 230000001965 increasing effect Effects 0.000 description 11

- 238000012544 monitoring process Methods 0.000 description 11

- 239000004033 plastic Substances 0.000 description 11

- 229920003023 plastic Polymers 0.000 description 11

- 238000004140 cleaning Methods 0.000 description 10

- 238000009826 distribution Methods 0.000 description 10

- 230000000694 effects Effects 0.000 description 10

- 239000010419 fine particle Substances 0.000 description 10

- 238000012423 maintenance Methods 0.000 description 10

- 239000000047 product Substances 0.000 description 10

- 239000011819 refractory material Substances 0.000 description 10

- 238000010894 electron beam technology Methods 0.000 description 9

- 239000000446 fuel Substances 0.000 description 9

- 239000000155 melt Substances 0.000 description 9

- 239000011269 tar Substances 0.000 description 9

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 8

- 238000002485 combustion reaction Methods 0.000 description 8

- 239000010459 dolomite Substances 0.000 description 8

- 229910000514 dolomite Inorganic materials 0.000 description 8

- 238000009434 installation Methods 0.000 description 8

- 238000004519 manufacturing process Methods 0.000 description 8

- 230000036961 partial effect Effects 0.000 description 8

- 238000007792 addition Methods 0.000 description 7

- 230000003750 conditioning effect Effects 0.000 description 7

- 230000005484 gravity Effects 0.000 description 7

- 229930195733 hydrocarbon Natural products 0.000 description 7

- 150000002430 hydrocarbons Chemical class 0.000 description 7

- 150000002431 hydrogen Chemical class 0.000 description 7

- 238000007789 sealing Methods 0.000 description 7

- 238000011144 upstream manufacturing Methods 0.000 description 7

- 239000002699 waste material Substances 0.000 description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 6

- 239000003570 air Substances 0.000 description 6

- 238000004891 communication Methods 0.000 description 6

- 238000005260 corrosion Methods 0.000 description 6

- 230000008021 deposition Effects 0.000 description 6

- 230000004048 modification Effects 0.000 description 6

- 238000012986 modification Methods 0.000 description 6

- 229910052757 nitrogen Inorganic materials 0.000 description 6

- 230000001590 oxidative effect Effects 0.000 description 6

- 238000002360 preparation method Methods 0.000 description 6

- 230000001737 promoting effect Effects 0.000 description 6

- 238000010791 quenching Methods 0.000 description 6

- 239000007921 spray Substances 0.000 description 6

- 239000002028 Biomass Substances 0.000 description 5

- 125000004429 atom Chemical group 0.000 description 5

- -1 but not limited to Substances 0.000 description 5

- 239000012159 carrier gas Substances 0.000 description 5

- 230000007797 corrosion Effects 0.000 description 5

- 239000010408 film Substances 0.000 description 5

- 239000002737 fuel gas Substances 0.000 description 5

- 230000006698 induction Effects 0.000 description 5

- 229910052500 inorganic mineral Inorganic materials 0.000 description 5

- 238000005457 optimization Methods 0.000 description 5

- 238000012856 packing Methods 0.000 description 5

- 230000035515 penetration Effects 0.000 description 5

- 230000036544 posture Effects 0.000 description 5

- 238000010248 power generation Methods 0.000 description 5

- 239000011164 primary particle Substances 0.000 description 5

- 238000004886 process control Methods 0.000 description 5

- 230000002441 reversible effect Effects 0.000 description 5

- 239000011163 secondary particle Substances 0.000 description 5

- 239000011343 solid material Substances 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- 229910001209 Low-carbon steel Inorganic materials 0.000 description 4

- 239000002253 acid Substances 0.000 description 4

- 239000012190 activator Substances 0.000 description 4

- 239000004566 building material Substances 0.000 description 4

- 239000003245 coal Substances 0.000 description 4

- 239000002131 composite material Substances 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 238000010276 construction Methods 0.000 description 4

- 230000000875 corresponding effect Effects 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 238000004090 dissolution Methods 0.000 description 4

- 230000007613 environmental effect Effects 0.000 description 4

- 230000003628 erosive effect Effects 0.000 description 4

- 230000008014 freezing Effects 0.000 description 4

- 238000007710 freezing Methods 0.000 description 4

- 210000004907 gland Anatomy 0.000 description 4

- 238000009616 inductively coupled plasma Methods 0.000 description 4

- 239000011810 insulating material Substances 0.000 description 4

- 230000005865 ionizing radiation Effects 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 238000007726 management method Methods 0.000 description 4

- 238000010309 melting process Methods 0.000 description 4

- 239000011707 mineral Substances 0.000 description 4

- 235000010755 mineral Nutrition 0.000 description 4

- 239000010450 olivine Substances 0.000 description 4

- 229910052609 olivine Inorganic materials 0.000 description 4

- 239000001294 propane Substances 0.000 description 4

- 230000005855 radiation Effects 0.000 description 4

- 239000004576 sand Substances 0.000 description 4

- 238000004148 unit process Methods 0.000 description 4

- 239000003039 volatile agent Substances 0.000 description 4

- 239000004215 Carbon black (E152) Substances 0.000 description 3

- 229910000975 Carbon steel Inorganic materials 0.000 description 3

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 3

- 238000010793 Steam injection (oil industry) Methods 0.000 description 3

- 238000009825 accumulation Methods 0.000 description 3

- 238000001354 calcination Methods 0.000 description 3

- 239000010962 carbon steel Substances 0.000 description 3

- 239000003575 carbonaceous material Substances 0.000 description 3

- 238000005266 casting Methods 0.000 description 3

- 230000003197 catalytic effect Effects 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 230000001276 controlling effect Effects 0.000 description 3

- 239000002826 coolant Substances 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- 238000000605 extraction Methods 0.000 description 3

- 238000010304 firing Methods 0.000 description 3

- 239000000295 fuel oil Substances 0.000 description 3

- 238000005469 granulation Methods 0.000 description 3

- 230000003179 granulation Effects 0.000 description 3

- 229910001385 heavy metal Inorganic materials 0.000 description 3

- 239000012535 impurity Substances 0.000 description 3

- 229910010272 inorganic material Inorganic materials 0.000 description 3

- 229910052742 iron Inorganic materials 0.000 description 3

- 239000012528 membrane Substances 0.000 description 3

- 239000007800 oxidant agent Substances 0.000 description 3

- 230000003647 oxidation Effects 0.000 description 3

- 238000007254 oxidation reaction Methods 0.000 description 3

- 238000009832 plasma treatment Methods 0.000 description 3

- 238000000197 pyrolysis Methods 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 230000001105 regulatory effect Effects 0.000 description 3

- 230000008439 repair process Effects 0.000 description 3

- 239000004071 soot Substances 0.000 description 3

- 239000010935 stainless steel Substances 0.000 description 3

- 229910001220 stainless steel Inorganic materials 0.000 description 3

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical compound S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 2

- 238000005033 Fourier transform infrared spectroscopy Methods 0.000 description 2

- YLQBMQCUIZJEEH-UHFFFAOYSA-N Furan Chemical compound C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 2

- CPLXHLVBOLITMK-UHFFFAOYSA-N Magnesium oxide Chemical compound [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- 239000003463 adsorbent Substances 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 239000010882 bottom ash Substances 0.000 description 2

- 239000000292 calcium oxide Substances 0.000 description 2

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 2

- 238000007906 compression Methods 0.000 description 2

- 230000006835 compression Effects 0.000 description 2

- 239000004567 concrete Substances 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 230000002950 deficient Effects 0.000 description 2

- 238000006731 degradation reaction Methods 0.000 description 2

- QDOXWKRWXJOMAK-UHFFFAOYSA-N dichromium trioxide Chemical compound O=[Cr]O[Cr]=O QDOXWKRWXJOMAK-UHFFFAOYSA-N 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 239000007772 electrode material Substances 0.000 description 2

- 230000005670 electromagnetic radiation Effects 0.000 description 2

- 239000010439 graphite Substances 0.000 description 2

- 229910002804 graphite Inorganic materials 0.000 description 2

- 239000002920 hazardous waste Substances 0.000 description 2

- 239000001307 helium Substances 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 2

- 238000000265 homogenisation Methods 0.000 description 2

- 229910000037 hydrogen sulfide Inorganic materials 0.000 description 2

- 238000011065 in-situ storage Methods 0.000 description 2

- 239000002440 industrial waste Substances 0.000 description 2

- 230000008595 infiltration Effects 0.000 description 2

- 238000001764 infiltration Methods 0.000 description 2

- 239000011147 inorganic material Substances 0.000 description 2

- 238000007689 inspection Methods 0.000 description 2

- 239000012212 insulator Substances 0.000 description 2

- 230000003993 interaction Effects 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 230000000670 limiting effect Effects 0.000 description 2

- 238000011068 loading method Methods 0.000 description 2

- 235000012245 magnesium oxide Nutrition 0.000 description 2

- 230000007257 malfunction Effects 0.000 description 2

- 230000013011 mating Effects 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000002906 medical waste Substances 0.000 description 2

- 239000003863 metallic catalyst Substances 0.000 description 2

- 239000011859 microparticle Substances 0.000 description 2

- 239000012768 molten material Substances 0.000 description 2

- 229910052754 neon Inorganic materials 0.000 description 2

- GKAOGPIIYCISHV-UHFFFAOYSA-N neon atom Chemical compound [Ne] GKAOGPIIYCISHV-UHFFFAOYSA-N 0.000 description 2

- 230000003071 parasitic effect Effects 0.000 description 2

- 239000011236 particulate material Substances 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 238000004064 recycling Methods 0.000 description 2

- 238000007670 refining Methods 0.000 description 2

- 230000000630 rising effect Effects 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 238000010008 shearing Methods 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- 241000894007 species Species 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 230000032258 transport Effects 0.000 description 2

- 239000002023 wood Substances 0.000 description 2

- KVGZZAHHUNAVKZ-UHFFFAOYSA-N 1,4-Dioxin Chemical compound O1C=COC=C1 KVGZZAHHUNAVKZ-UHFFFAOYSA-N 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- 241000167854 Bourreria succulenta Species 0.000 description 1

- 244000025254 Cannabis sativa Species 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- 235000008733 Citrus aurantifolia Nutrition 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- CWYNVVGOOAEACU-UHFFFAOYSA-N Fe2+ Chemical compound [Fe+2] CWYNVVGOOAEACU-UHFFFAOYSA-N 0.000 description 1

- 235000002918 Fraxinus excelsior Nutrition 0.000 description 1

- 229910000677 High-carbon steel Inorganic materials 0.000 description 1

- 235000019738 Limestone Nutrition 0.000 description 1

- 208000031481 Pathologic Constriction Diseases 0.000 description 1

- 235000011941 Tilia x europaea Nutrition 0.000 description 1

- 229910001080 W alloy Inorganic materials 0.000 description 1

- YKTSYUJCYHOUJP-UHFFFAOYSA-N [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] Chemical compound [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] YKTSYUJCYHOUJP-UHFFFAOYSA-N 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000006978 adaptation Effects 0.000 description 1

- 230000003044 adaptive effect Effects 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 239000002154 agricultural waste Substances 0.000 description 1

- 238000004887 air purification Methods 0.000 description 1

- 230000004075 alteration Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000010426 asphalt Substances 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 238000009529 body temperature measurement Methods 0.000 description 1

- ZFXVRMSLJDYJCH-UHFFFAOYSA-N calcium magnesium Chemical compound [Mg].[Ca] ZFXVRMSLJDYJCH-UHFFFAOYSA-N 0.000 description 1

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 description 1

- 150000001721 carbon Chemical class 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 150000001722 carbon compounds Chemical class 0.000 description 1

- 239000011203 carbon fibre reinforced carbon Substances 0.000 description 1

- 229910001748 carbonate mineral Inorganic materials 0.000 description 1

- 239000004568 cement Substances 0.000 description 1

- 235000013339 cereals Nutrition 0.000 description 1

- 238000012824 chemical production Methods 0.000 description 1

- 235000019693 cherries Nutrition 0.000 description 1

- 239000013065 commercial product Substances 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 239000004035 construction material Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 238000011217 control strategy Methods 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- 235000019628 coolness Nutrition 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 239000011243 crosslinked material Substances 0.000 description 1

- 238000013500 data storage Methods 0.000 description 1

- 238000012938 design process Methods 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 150000002012 dioxanes Chemical class 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 235000013399 edible fruits Nutrition 0.000 description 1

- 238000010891 electric arc Methods 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 238000005485 electric heating Methods 0.000 description 1

- 238000005868 electrolysis reaction Methods 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 238000011067 equilibration Methods 0.000 description 1

- 239000003337 fertilizer Substances 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 150000002240 furans Chemical class 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000011491 glass wool Substances 0.000 description 1

- 239000002241 glass-ceramic Substances 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 1

- 231100001261 hazardous Toxicity 0.000 description 1

- 230000020169 heat generation Effects 0.000 description 1

- 150000002483 hydrogen compounds Chemical class 0.000 description 1

- 238000011090 industrial biotechnology method and process Methods 0.000 description 1

- 238000002329 infrared spectrum Methods 0.000 description 1

- 150000002484 inorganic compounds Chemical class 0.000 description 1

- 239000012774 insulation material Substances 0.000 description 1

- 238000000752 ionisation method Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 235000013980 iron oxide Nutrition 0.000 description 1

- 239000012633 leachable Substances 0.000 description 1

- 239000004571 lime Substances 0.000 description 1

- 239000006028 limestone Substances 0.000 description 1

- 239000004620 low density foam Substances 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical class [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 239000006148 magnetic separator Substances 0.000 description 1

- 238000004949 mass spectrometry Methods 0.000 description 1

- 238000010297 mechanical methods and process Methods 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 239000011490 mineral wool Substances 0.000 description 1

- 239000003595 mist Substances 0.000 description 1

- 238000012806 monitoring device Methods 0.000 description 1

- 239000003345 natural gas Substances 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 229910000480 nickel oxide Inorganic materials 0.000 description 1

- JCXJVPUVTGWSNB-UHFFFAOYSA-N nitrogen dioxide Inorganic materials O=[N]=O JCXJVPUVTGWSNB-UHFFFAOYSA-N 0.000 description 1

- MWUXSHHQAYIFBG-UHFFFAOYSA-N nitrogen oxide Inorganic materials O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 1

- 239000010852 non-hazardous waste Substances 0.000 description 1

- 230000000414 obstructive effect Effects 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- GNRSAWUEBMWBQH-UHFFFAOYSA-N oxonickel Chemical compound [Ni]=O GNRSAWUEBMWBQH-UHFFFAOYSA-N 0.000 description 1

- 239000005022 packaging material Substances 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 239000002006 petroleum coke Substances 0.000 description 1

- JTJMJGYZQZDUJJ-UHFFFAOYSA-N phencyclidine Chemical class C1CCCCN1C1(C=2C=CC=CC=2)CCCCC1 JTJMJGYZQZDUJJ-UHFFFAOYSA-N 0.000 description 1

- 150000002989 phenols Chemical class 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 230000003134 recirculating effect Effects 0.000 description 1

- 230000008929 regeneration Effects 0.000 description 1

- 238000011069 regeneration method Methods 0.000 description 1

- 230000001846 repelling effect Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011435 rock Substances 0.000 description 1

- 238000005070 sampling Methods 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 239000010801 sewage sludge Substances 0.000 description 1

- 230000035939 shock Effects 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 238000009491 slugging Methods 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 238000004230 steam cracking Methods 0.000 description 1

- 230000036262 stenosis Effects 0.000 description 1

- 208000037804 stenosis Diseases 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 238000004781 supercooling Methods 0.000 description 1

- 230000000153 supplemental effect Effects 0.000 description 1

- 239000008400 supply water Substances 0.000 description 1

- 230000001360 synchronised effect Effects 0.000 description 1

- 229920002994 synthetic fiber Polymers 0.000 description 1

- 238000005496 tempering Methods 0.000 description 1

- 238000005382 thermal cycling Methods 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 238000012384 transportation and delivery Methods 0.000 description 1

- 238000009827 uniform distribution Methods 0.000 description 1

- 235000013311 vegetables Nutrition 0.000 description 1

- 238000004017 vitrification Methods 0.000 description 1

- 239000002351 wastewater Substances 0.000 description 1

- 230000002087 whitening effect Effects 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

- 229910000166 zirconium phosphate Inorganic materials 0.000 description 1

- LEHFSLREWWMLPU-UHFFFAOYSA-B zirconium(4+);tetraphosphate Chemical compound [Zr+4].[Zr+4].[Zr+4].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O LEHFSLREWWMLPU-UHFFFAOYSA-B 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B09—DISPOSAL OF SOLID WASTE; RECLAMATION OF CONTAMINATED SOIL

- B09B—DISPOSAL OF SOLID WASTE NOT OTHERWISE PROVIDED FOR

- B09B3/00—Destroying solid waste or transforming solid waste into something useful or harmless

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10B—DESTRUCTIVE DISTILLATION OF CARBONACEOUS MATERIALS FOR PRODUCTION OF GAS, COKE, TAR, OR SIMILAR MATERIALS

- C10B53/00—Destructive distillation, specially adapted for particular solid raw materials or solid raw materials in special form

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J3/00—Production of combustible gases containing carbon monoxide from solid carbonaceous fuels

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J3/00—Production of combustible gases containing carbon monoxide from solid carbonaceous fuels

- C10J3/02—Fixed-bed gasification of lump fuel

- C10J3/06—Continuous processes

- C10J3/18—Continuous processes using electricity

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J3/00—Production of combustible gases containing carbon monoxide from solid carbonaceous fuels

- C10J3/02—Fixed-bed gasification of lump fuel

- C10J3/20—Apparatus; Plants

- C10J3/30—Fuel charging devices

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J3/00—Production of combustible gases containing carbon monoxide from solid carbonaceous fuels

- C10J3/02—Fixed-bed gasification of lump fuel

- C10J3/20—Apparatus; Plants

- C10J3/34—Grates; Mechanical ash-removing devices

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J3/00—Production of combustible gases containing carbon monoxide from solid carbonaceous fuels

- C10J3/46—Gasification of granular or pulverulent flues in suspension

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J3/00—Production of combustible gases containing carbon monoxide from solid carbonaceous fuels

- C10J3/72—Other features

- C10J3/82—Gas withdrawal means

- C10J3/84—Gas withdrawal means with means for removing dust or tar from the gas

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10K—PURIFYING OR MODIFYING THE CHEMICAL COMPOSITION OF COMBUSTIBLE GASES CONTAINING CARBON MONOXIDE

- C10K1/00—Purifying combustible gases containing carbon monoxide

- C10K1/02—Dust removal

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10K—PURIFYING OR MODIFYING THE CHEMICAL COMPOSITION OF COMBUSTIBLE GASES CONTAINING CARBON MONOXIDE

- C10K1/00—Purifying combustible gases containing carbon monoxide

- C10K1/02—Dust removal

- C10K1/026—Dust removal by centrifugal forces

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10K—PURIFYING OR MODIFYING THE CHEMICAL COMPOSITION OF COMBUSTIBLE GASES CONTAINING CARBON MONOXIDE

- C10K3/00—Modifying the chemical composition of combustible gases containing carbon monoxide to produce an improved fuel, e.g. one of different calorific value, which may be free from carbon monoxide

- C10K3/001—Modifying the chemical composition of combustible gases containing carbon monoxide to produce an improved fuel, e.g. one of different calorific value, which may be free from carbon monoxide by thermal treatment

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/02—Incineration of waste; Incinerator constructions; Details, accessories or control therefor with pretreatment

- F23G5/027—Incineration of waste; Incinerator constructions; Details, accessories or control therefor with pretreatment pyrolising or gasifying stage

- F23G5/0276—Incineration of waste; Incinerator constructions; Details, accessories or control therefor with pretreatment pyrolising or gasifying stage using direct heating

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/08—Incineration of waste; Incinerator constructions; Details, accessories or control therefor having supplementary heating

- F23G5/085—High-temperature heating means, e.g. plasma, for partly melting the waste

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/44—Details; Accessories

- F23G5/46—Recuperation of heat

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/50—Control or safety arrangements

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2200/00—Details of gasification apparatus

- C10J2200/09—Mechanical details of gasifiers not otherwise provided for, e.g. sealing means

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2200/00—Details of gasification apparatus

- C10J2200/15—Details of feeding means

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2300/00—Details of gasification processes

- C10J2300/09—Details of the feed, e.g. feeding of spent catalyst, inert gas or halogens

- C10J2300/0913—Carbonaceous raw material

- C10J2300/0946—Waste, e.g. MSW, tires, glass, tar sand, peat, paper, lignite, oil shale

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2300/00—Details of gasification processes

- C10J2300/09—Details of the feed, e.g. feeding of spent catalyst, inert gas or halogens

- C10J2300/0953—Gasifying agents

- C10J2300/0956—Air or oxygen enriched air

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2300/00—Details of gasification processes

- C10J2300/12—Heating the gasifier

- C10J2300/123—Heating the gasifier by electromagnetic waves, e.g. microwaves

- C10J2300/1238—Heating the gasifier by electromagnetic waves, e.g. microwaves by plasma

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2300/00—Details of gasification processes

- C10J2300/16—Integration of gasification processes with another plant or parts within the plant

- C10J2300/1603—Integration of gasification processes with another plant or parts within the plant with gas treatment

- C10J2300/1618—Modification of synthesis gas composition, e.g. to meet some criteria

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2300/00—Details of gasification processes

- C10J2300/16—Integration of gasification processes with another plant or parts within the plant

- C10J2300/1625—Integration of gasification processes with another plant or parts within the plant with solids treatment

- C10J2300/1628—Ash post-treatment

- C10J2300/1634—Ash vitrification

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2300/00—Details of gasification processes

- C10J2300/18—Details of the gasification process, e.g. loops, autothermal operation

- C10J2300/1861—Heat exchange between at least two process streams

- C10J2300/1869—Heat exchange between at least two process streams with one stream being air, oxygen or ozone

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2300/00—Details of gasification processes

- C10J2300/18—Details of the gasification process, e.g. loops, autothermal operation

- C10J2300/1861—Heat exchange between at least two process streams

- C10J2300/1884—Heat exchange between at least two process streams with one stream being synthesis gas

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2201/00—Pretreatment

- F23G2201/30—Pyrolysing

- F23G2201/301—Treating pyrogases

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2201/00—Pretreatment

- F23G2201/30—Pyrolysing

- F23G2201/304—Burning pyrosolids

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2201/00—Pretreatment

- F23G2201/70—Blending

- F23G2201/701—Blending with additives

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2202/00—Combustion

- F23G2202/10—Combustion in two or more stages

- F23G2202/104—Combustion in two or more stages with ash melting stage

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2204/00—Supplementary heating arrangements

- F23G2204/20—Supplementary heating arrangements using electric energy

- F23G2204/201—Plasma

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2206/00—Waste heat recuperation

- F23G2206/10—Waste heat recuperation reintroducing the heat in the same process, e.g. for predrying

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2900/00—Special features of, or arrangements for incinerators

- F23G2900/50204—Waste pre-treatment by pyrolysis, gasification or cracking

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23J—REMOVAL OR TREATMENT OF COMBUSTION PRODUCTS OR COMBUSTION RESIDUES; FLUES

- F23J2217/00—Intercepting solids

- F23J2217/40—Intercepting solids by cyclones

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E20/00—Combustion technologies with mitigation potential

- Y02E20/12—Heat utilisation in combustion or incineration of waste

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Combustion & Propulsion (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Materials Engineering (AREA)

- Thermal Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Furnace Details (AREA)

- Gasification And Melting Of Waste (AREA)

- Processing Of Solid Wastes (AREA)

- Plasma Technology (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

- Manufacture And Refinement Of Metals (AREA)

- Carbon And Carbon Compounds (AREA)

Description

(i)炭素系原料を一次オフガスとチャーを含む加工原材料に変換する一次プロセスユニットであって、2つ以上の処理ゾーン、横移動システム、1つまたは複数の原材料のインプットから成り、処理ゾーンに熱を供給するための加熱手段と作動連結されることを特徴とする一次プロセスユニットと、

(ii)一次プロセスユニットからチャーを含む加工原材料を受けるよう構成され、加工原材料を固形残渣と二次オフガスに変換するように構成された二次プロセスユニットと、

(iii)1つまたは複数のプラズマ源を有する二次プロセスユニットと作動連結される溶融ユニットであり、固形残渣をガラス化し、場合により、溶融ユニットのガスを生成するように構成された溶融ユニットと、

(iv)オフガスを合成ガスに改質するための改質装置であって、投入ガスに含まれた微粒子を減らすための1つまたは複数の粒子分離装置と、改質装置の少なくとも一部にエネルギーを供給するように構成された1つまたは複数のエネルギー源から成る改質装置と、

(v)炭素変換システムの1つまたは複数の作動パラメータを調節するように構成された制御システムを有することを特徴とする炭素変換システム。

ここで用いられる「約」は、ある数値に対しおおよそ±10%の変分を意味する。この変分は、明に参照されているかにかかわらず、ここに与えられるどの数値にも含まれると理解されるべきである。

本発明が提供する炭素変換システムは、4つの機能ユニットを有し、各ユニットは1つまたは複数のゾーンから成る。各ユニットは、炭素系原材料から合成ガスとスラグへの変換を総合的に最適化するように統合化されている。システム内の各ゾーンで起こるプロセスを最適化する方法の例として、各ユニットの形態の設定と、制御システムを用いた各ゾーンの環境管理などがある。ここで、変換またはプロセスが「最適化」されるということは、例えば変換・プロセスの効率が一定の範囲内にある、変換・プロセスに関連するコストが一定の基準を満たす、生産された合成ガスの組成が一定の範囲内にある、またはこのうちのいくつかの組み合わせが満足されていることである。炭素変換システムが生産した合成ガスは例としてガスエンジン、ガスタービン、化学物質の生産や燃料電池などに使用できる。

プロセスの第1段階は、主に25℃〜400℃で行われる乾燥である。このようなやや低い温度でも、部分的な揮発と炭素から灰への変換も発生することがある。

第2段階 原料の揮発

プロセスの第2段階は、主に400℃〜700℃で行われる揮発である。この温度では、残った少量の乾燥過程と一部の二次処理(チャーからオフガスへの変換)が行われる。

第3段階 炭素変換

プロセスの第3段階は600℃〜1000℃の温度範囲で行われる炭素変換である。この温度では、残った少量の揮発過程も行われる。この段階が終わると、ほとんど炭素を含まない固形残渣(灰)とオフガスが主に残る。

現在の炭素変換システムでの使用に適した原材料は炭素を含んだ様々な材料を含む。適した原材料は都市固形廃棄物(MSW)を含む有害及び無害廃棄物、工業廃棄物、生物医療廃棄物、リサイクル負荷のプラスチックを含む再利用に不適切な炭素質材料、下水汚泥、石炭、重油、石油コークス、ビチューメン、重油精製の残渣、精製による廃棄物、炭素水素汚染された固形物、バイオマス、農業廃棄物、都市固形廃棄物、有害廃棄物と工業廃棄物を含むが、それだけに限らない。ガス化に有用なバイオマスの例としては廃木材、新鮮な木材、果物・野菜・穀物の加工の残渣、製紙工場の残渣、藁、草と肥料が含まれるが、それだけに限らない。

炭素変換システムの一次プロセスユニットは少なくとも炭素系原材料の乾燥と原材料の炭素質成分の揮発を行い、チャーから成る処理済み原材料を出力し、それは後に二次プロセスユニットでさらに処理される。

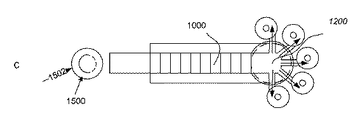

1つの実施形態では、一次プロセスユニットは横移動システムから成る。同実施形態では、横移動システムは1つまたは複数の横移動ユニットから成る。各横移動ユニットは移動要素とガイド要素または位置決めの要素または手段を備えている。移動要素には適切なガイド噛合要素が備えさせ得ることは、本技術に係る技術者には明確であろう。

ガス化プロセスは熱を要する。加熱は、原材料の部分的な酸化により直接起こるか、既存技術の熱源をひとつまたは複数使用して間接的に行う。

原材料をオフガスに効率よく変換するため、一次プロセスユニットにオプションとしてプロセス添加物を加えることができる。添加物の注入口の配置により、一次プロセスユニット内で行われる処理の最適化を助けることができる。例えば、揮発ゾーンに水蒸気や空気を供給するように添加物注入口を配置することで、揮発プロセスの最適化を助ける事ができる。

モジュラー横移動システムは、ひとつまたは複数のモジュールから成り、各モジュールは一次プロセスユニットの中で反応物を移動させつつプロセスガスを供給する能力を有する。モジュラーの設計により、操作者はシステムのモジュールを取り外し、交換することができ、整備中に必要となるユニットの休止時間を大幅に最小化することができる。

各モジュールは、ひとつのモジュール横移動システムで構成される。これは、最初の位置から、2番目の位置に対しあるいは2番目の位置に向けて材料を移動するよう設定されている。複数の実施形態によると、モジュール横移動システムはひとつ又は2つ以上の移動要素及び、ひとつ又は2つ以上の駆動要素で構成される。横移動システムは、選択肢として、ひとつ又は2つ以上の移動要素の移動をガイドすることのできるガイドあるいは位置決め要素を含む。いくつかの実施形態によると、モジュール横移動システムはさらに、2つあるいはそれ以上のガイド噛合要素を含み、これはガイド要素と噛み合い、間での物理的に移動可能な相互接続ができるように設定されている。これにより、ひとつ又は2つ以上の移動要素の希望する方向への移動の保持が容易となり、また移動の度合いも希望通りにすることが可能となる。

それぞれのモジュールはさらに、ひとつ又は2つ以上のモジュールプロセスガス供給システムで構成される。このシステムでは、プロセスガス供給システムが、少なくとも部分的に、一次プロセスユニットにおける材料にプロセスガスを提供するように設定されている。例えば、プロセスガスは空気、プロセス添加物ガス、水蒸気、合成ガス、あるいは同様のもののいずれかであることが可能である。

ある実施形態では、一次プロセスユニットはひとつ又は2つ以上の原材料のインプットを含む。この原材料のインプットは、それぞれに異なる物理的特徴がある、様々な原材料に適応し、それぞれが一次プロセスユニットに直接的又は間接的に供給するように設定されている。原材料のインプットは、選択肢として、様々なフィーダーシステムと機能的に連結することがある。このようなフィーダーシステムは、原材料を原材料のインプットに、従って一次プロセスユニットに供給する。一次プロセスユニットが2つ以上の原材料のインプットで構成される場合、各々の原材料のインプットは、(1)同一のフィーダーシステムと機能的に連結させることができる、又は(2)原材料のインプットを複数のフィーダーシステムと機能的に連結させることができる。後者の場合、同種のフィーダーシステム及び異種のフィーダーシステムであることが可能である。

炭素変換システムの二次プロセスユニットは、一次プロセスユニットから受け取った処理済み原材料の中に残る揮発性物質の除去とチャーの排ガスへの変換を行う。二次プロセスユニットは一次プロセスユニットと通信しており、溶融ユニットと連動可能であるように結合している。

炭素変換プロセスは、処理済み原材料を二次プロセスユニットの特定の環境(適切なレベルの熱、空気、酸素、あるいは蒸気を含む)にさらすことで、チャーからなる処理済み原材料の温度をその中の炭素を排ガスへと変換するのに必要なレベルまで上げることにより達成される。

炭素変換システムは熱を要する。熱添加は、チャーから成る固形残渣を部分的に酸化させることで(つまり、チャーから成る固形残渣中に炭素や揮発性物質が存在する状態で、吸気口での酸素の発熱反応によって)直接起こる場合もあり、あるいは当技術分野で周知の一つまたは複数の熱源を用いることで間接的に起こる場合もある。

チャーからなる処理済み原材料の排ガスへの効率的な変換を促進するため、オプションとして二次プロセスユニットでプロセス添加物が加えられることがある。チャーから成る処理済み原材料インプットの分解要素を排ガスかつ/または無害化合物に最大限に変換するために十分な酸素と水素のフリーラジカルを確保するため、例えば水蒸気インプットが用いられうる。例えば、燃料ガスへの二次プロセスを最大化(遊離炭素を最小化)し、熱入力のコストを最小限にしつつ最適な処理温度を維持するにあたり、プロセスの化学的バランスを取ることを支援するために空気入力が用いられる場合がある。加えて、オプションで酸素かつ/またはオゾンがプロセス添加物ポートから二次プロセスユニットへと投入される場合がある。

本発明のある実施形態では、二次プロセスユニットと溶融ユニットの間の接合部は、ゾーン間領域またはインターゾーンを提供するよう構成されている。この実施形態に従うと、ゾーン間領域またはインターゾーンは、二次プロセスユニットを空間的に溶融ユニットから実質的に分離するよう機能し、残った固形物質に熱を効果的に伝達することにより、二次プロセスの残った固体物質(例、灰)の初期溶融をもたらし、二次プロセスユニットの反応物質パイルを支える。ゾーン間領域またはインターゾーンはさらに、二つのユニットの導管あるいは結合部を提供する。インターゾーンは、オプションで、例えば部分的あるいは断続的にインターゾーンを塞ぎ、それによって未反応炭素の溶融物への過剰な移動を妨げ、二次プロセスユニットと溶融ユニット間の物質の動きを制限または規制する障害を含む。障害はオプションで、熱伝達要素を含む場合もある。

溶融プロセスは、残った残渣が溶融するレベルまでほとんど炭素を含まない残りの固形物質(灰)の温度を引き上げることにより達成され、溶融ユニット内で、または二次プロセスユニットと溶融ユニットの接合部で、または、システムがインターゾーンを含む実施形態ではインターゾーン内で、あるいはそれらの様々な組み合わせの中で起こる。

前記溶融ユニットは、1つまたは複数の熱源を用いて、前記二次処理プロセスによって生成された灰物質を変換する。この熱源は、可動、固定、またはその組み合わせでもよい。

プロセス添加物は、オプションとして、灰からスラグおよびオプションとして溶融ユニットガスへの変換を促進するため、溶融ユニットに添加されてもよい。使用され得るプロセス添加物の例として、水蒸気、空気、炭素、および/または炭素を豊富に含むガス、および/または酸素を豊富に含むガス、および/またはバッグ灰を含むが、これらに限定されない。したがって、前記溶融ユニットは、様々なインプットを備えていてもよく、および/または溶融ユニットは、これらのインプット用に多くの孔をさらに備えていてもよい。

溶融ユニットは、1つまたは複数のスラグ出口を備えている。スラグ出口は、融解スラグが排出されるアウトレットを含む。前記アウトレットは、一般的に、溶融ユニットの下部近辺に設置され、前記ユニットの外にある融解スラグプールの重力フローを促進する。スラグ出口は、オプションとして、融解スラグの冷却を促進して、下記のように固形にするため、スラグ冷却サブシステムを含んでいてもよい。

前記改質ユニットは、1つまたは複数の他の機能ユニット、改質処理を促進する1つまたは複数のエネルギー源、オプションとして1つまたは複数の粒子分離装置、およびオプションとして、1つまたは複数のプロセス添加物インプットにおいて生成されるガスを改質するための、1つまたは複数のゾーンを備えている。前記改質ユニットが1つまたは複数の粒子分離装置を備える本発明の実施形態では、粒子分離装置は、前記改質ゾーンの一部を形成してもよい。前記改質ユニットから出る合成ガスは、通常、主に窒素、一酸化炭素および水素、さらにごく少量のメタンと他の燃料ガス、酸素がある場合はごく少量、さらに極めて少量のタールと微粒子を含んでいる。

1つの実施形態では、オフガスに同伴された粒状物質は、粒子分離装置を用いて、除去/最小化される。1つの実施形態では、炭素回収ゾーンからのオフガス、および前記一次プロセスユニットからのオフガスは、サイクロン式分離機を通過し、微粒子含有量を低減する。いくつかの実施形態では、前記サイクロン式分離機もまた、前記一次プロセスユニットおよび炭素回収ゾーンからのオフガスの混合を促進することで、ガスの均質性を向上させる。

前記改質装置は、前記ガス改質処理が行われる1つまたは複数のゾーンから構成される。前記改質ゾーンは、チャンバー、管、パイプ、または、その他の適切に構成されたコンパートメントの形で備えられていてもよい。このコンパートメントは、前記改質処理を促進するために、1つまたは複数のエネルギー源をオフガスに適用するための適切な領域を提供する。前記改質ゾーンは、前記改質ユニットに備えられた2つ以上のコンパートメントに分布されてもよく、特定の実施形態では、前記1つまたは複数の粒子分離装置を含んでいてもよい。前記改質ゾーンは、前記主および二次プロセスユニットおよび溶融ユニットからのオフガス、1つまたは複数のエネルギー源からのエネルギー(例:熱の形)、および、場合により、1つまたは複数のプロセス添加物インプットからのプロセス添加物を受け取る。好適なエネルギー源は、プラズマ源、熱的加熱、プラズマプルーム、水素バーナー、電子ビーム、レーザー、輻射ヒーターなどを含むが、これらに限定されない。

前記改質装置は、改質処理の促進を目的として、エネルギーを前記改質ゾーンに供給するための1つまたは複数のエネルギー源を備えている。

いくつかの実施形態において、改質ユニットは、改質ゾーンに供給されたガス類の混合、および/または乱流を物理的に高めるように設計および設定された装置を備えている。

改質ユニットは、1つ以上のプロセス添加物ポートを備えており、オプションとして、酸素源、一酸化炭素、その他の炭化水素、その他のガス類などのプロセス添加物を改質ゾーンへ提供するように設定されている。当技術分野では既知である酸素源としては、酸素や、酸素富化空気、空気、酸化媒体、蒸気、さらに、当分野の技術者が既に理解しているであろうその他の酸素源が含まれるがこれらに限定はされない。1つの実施形態では、改質ユニットは、空気および/または酸素のインプットに対して1つ以上のポートを備えており、オプションとして、蒸気インプットに対して1つ以上のポートも備えている。

改質ゾーンは、必要に応じて1つ以上の触媒を備えることができる。当技術分野では既知の事であるが、触媒は、平衡状態に到達するまでに必要な時間を短縮することにより化学反応の反応速度を上昇させる。改質ゾーンでの適切な触媒の使用は、代わりとなる反応経路を提供することによって改質プロセスに対して必要なエネルギーレベルを減少させる可能性がある。触媒によって与えられる正確な経路は、その使用される触媒にかかっている。改質ゾーン内の触媒の使用の実現可能性は、一般に、その持続時間による。触媒の持続時間は、例えば、ガス内の不純物によって触媒能力が低下するなどの、「毒化される」ことにより短縮される事がある。

改質ユニットは、合成ガスを改質ゾーンから下流部の加工処理、或は、貯蔵場所へと送る1つまたは複数の合成ガス出口、或は、ポートを備えている。

熱は、合成ガスから回収され、プロセスするためのプロセス添加物(空気や水蒸気など)を加熱したり、および/または統合化された循環システム内での発電など、様々な目的に使われるであろうが、これらの目的には限定はされない。その回収された電力は、ガス改質プロセスを稼動させるために使用できるので、その場での電力消費のコストを軽減することができる。

システム内および/またはシステムによって実施されるプロセス、あるいはここに公開されている1つまたは複数の機能ユニットにより実施されるプロセス、または以上の組み合わせの1つまたは複数のプロセスを制御、および/またはここで考えられるプロセスに影響を与える1つまたは複数のプロセス装置を制御する制御システムが提供されるかもしれない。一般的には、制御システムは所定のシステム、機能ユニット、またはコンポーネントに関する様々な局所的・領域的プロセス、またはガス化システムなどのシステム内に実施される1つまたは複数の全域的プロセスに関する局所的・領域的プロセスを、本発明の様々な実施形態内で、または実施形態と協働し、動作的に制御する。従って、制御システムは上記プロセスに影響を与えるように適応された様々な制御パラメータを調整し、明確な結果を残す。ゆえに、様々な感知要素と応答要素が、制御されたシステム内の全体および/または制御された機能ユニットに分布、または上記の1つまたは複数のコンポーネントに関連し分布しているかもしれない。同感知要素と応答要素は様々なプロセス、反応物、および/または1つまたは複数の産物の特性を取得し、必要であれば所望の結果を生み出す助けになる1つまたは複数の調整点を判断または生成する。同感知要素と応答要素は、応答として1つまたは複数の実施中のプロセスを、1つまたは複数の操作可能なプロセス装置を介して変更する。

上記で明記および説明された状況で考えられる感知要素は、合成ガスの化学成分、流量、温度を監視する要素、温度を監視する要素、圧力を監視する要素、そしてガスの不透明度およびエネルギー源に関する様々なパラメータ(出力、位置など)を監視する要素を含むが、限定的ではない。

合成ガスの組成と不透明度は、技術者によく知られている手法で抽出および分析されることができる。合成ガスの化学組成を測定する1つの手法はクロマトグラフィー(GC)分析である。同分析のサンプル抽出点はシステムの全体に設置することができる。1つの実施形態では、ガスの組成はフーリエ変換赤外分(FTIR)分析器を使用して計測され、これはガスの赤外スペクトルを計測する。

実施形態では、システム中の各所に周囲温度、および合成ガスの温度を計測する手段が提供され、それらのデータは連続して持続的に取得される。チャンバー内の温度を監視する手段は、例えばチャンバーの外壁、チャンバーの上部、中部、および下部の耐火層内に位置しているかもしれない。さらに、合成ガスの出口温度を監視するセンサーも提供される。

1つの実施形態では、チャンバー内の圧力を監視する手段が提供され、そのデータは連続的に、そしてリアルタイムで取得される。さらなる実施形態では、同圧力監視手段は圧力変換機または圧力タップなどの圧力センサーから成り、それらは例えば乾燥・揮発ユニットの垂直壁など、乾燥・揮発ユニットのどこにでも設置されることができる。

1つの実施形態では、システム中の各所で合成ガスの流量を監視する手段が提供され、そのデータは連続的に取得される。

実施形態では、制御システムは反応物(どのプロセス添加物も含む)を調整する応答要素から成り、それは初期ガスから合成ガスへの化学的改質を管理する。例えば、チャンバー内にプロセス添加物を供給することによって、一定の化学組成の初期ガスから所望の異なる化学組成の合成ガスへの効率的な改質を容易にする。

ガス加熱フィールドは変更されるかもしれない。1つの実施形態では、プラズマトーチの熱を制御することによって反応が促進される。トーチの熱負荷の一部は、チャンバーに空気を注入し、合成ガスの燃焼でトーチの熱エネルギーを放出することによって負担される。プロセス空気の流量は、トーチの火力を適切な運転範囲に留めるように調整される。

1つの実施形態では、制御システムはチャンバーの内圧を制御する応答要素から成る。1つの実施形態では、内圧は陰圧状態(すなわち大気圧よりやや低い圧力)で維持される。例えば、チャンバーの圧力は1〜3 mbarの真空で維持されるかもしれない。1つの実施形態では、システムの圧力は陽圧状態で維持される。

実施形態では、多数の制御ループが設計可能であり、それらは以下から選択された1つまたは複数の制御変数を代表する:合成ガス低位発熱量(LHV)の流動(MJ/hr)、低位発熱量(LHV)(MJ/m3)、合成ガスの流量(m3/hr)、供給率(kg/hr)(特定のスループットが所望である場合は考慮されるかもしれない)、合成ガス組成(CO:CO2比率、CH4、H2)およびスラグ流量(kg/hr)。さらに、多数の制御ループは、以下から選択された1つまたは複数の操作変数を代表するように設定できる:ラムのサイクル時間(秒)、ラムの移動速度、プロセス空気流量(CRV空気(m3/hr)、下部グレート空気ゾーン(m3/hr)、精製チャンバーの空気(m3/hr)のうち、1つまたは複数含むことができる)、送風機吐出圧力(mBar)、精製チャンバーのトーチ火力(kW電力)、固形残渣溶融装置のトーチ火力(kW電力)、固形残渣溶融装置のバーナー火力(kW熱出力)。一部の実施形態では、実験を介して最適なラム運動シーケンスが選択され、制御システムには調整されない。さらに、多数の制御ループは以下から選択された1つまたは複数の制約を代表するように設計できる:エアボックス温度(℃)、変換装置の気相温度(℃)、精製チャンバーのガス温度(℃)、システムの圧力低下(合成ガス送風モーターの電流、容器の設計圧力)、空気流量制御バルブ(FCV)およびその位置(%)、(CRV、下部グレート空気ゾーンおよび精製チャンバー)、溶融チャンバー温度(℃)、一次変換レベル(cm)、CRV上部チャンバーレベル(cm)、固形残渣溶融装置レベル(cm)。

合成ガス流は、下流側アプリケーションにおいて使用され、保管または燃焼処理される前に、追加処理を受けることができる。例えば、前記改質ガスは、冷却、調整、および/または保持タンク内に保持されることがある。

一般的に、前記炭素変換システムは、1つまたは複数のコンパートメントを備えており、それぞれが、1つまたは複数のシステムの機能ユニットを有している。例えば、前記炭素変換システムによって備えられた4つの機能ユニットは、個々の相互接続したコンパートメントとして、もしくは、2つ以上のユニットが単独コンパートメントとして、提供されていてもよい。2つ以上のユニットが単独コンパートメント内に備えられる場合、前記コンパートメントは、個々のセクションを有していてもよく、または、実質的に均一な構造であり得る。特定の実施形態では、これらのコンパートメントは、「チャンバー」と称されることがある。様々なコンパートメントは、原材料を合成ガスに処理するためのシールおよび断熱された空間が提供できるよう、さらに、冷却または精製などの下流側プロセスへ合成ガスを通過させ、灰をスラグへ処理できるよう設計されている。コンパートメントの設計は、ユニット内で行われるプロセスの特定要件を反映している。前記設計は、場合により、検査、整備、修理のため、前記炭素変換システムの内部にアクセスできるようになっていることがある。前記コンパートメント(複数も可)は、場合により、個々のユニットもしくはゾーンの置換を促進するためにフランジを付けられることがある。

実施例

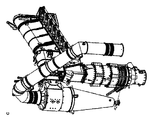

図110AからGを参照すると、1つの実施形態では、炭素変換システムは、移動グレート(4002)付き水平置きの一次プロセスユニット(4000)、結合した鉛直置きの二次プロセスユニット(4201)、ゾーン間領域とプラズマトーチ(4301)をもつ溶融ユニット(4250)、サイクロン分離器(4400)と精製チャンバー(4302)、二つのプラズマトーチ(4301)をもつガス改質ユニットから成る。

水平置き一次プロセスユニットは、耐火層で内張りされ、油圧ポンプとエアロックのある原材料取入口を有する。様々なサービスポート、アクセスポートもまた提供されている。図117から120を参照すると、水平置き一次プロセスユニットは、複数のフロアレベルから成るステップ状フロアをもつ。各フロアレベルは、未反応原材料の転落なく反応物質がユニット内で移動するのを促すべく傾斜している。個々のフロアレベルは、以下の複数のカートリッジ(2000)が移動グレートを形成するよう、結合した横移動と吸気口カートリッジに対応している。

図114を参照すると、結合した鉛直置き二次プロセスユニットと溶融ユニットは、一次プロセスユニットの垂直方向の拡張であり、そこから直接プロセス済み原材料を受け取る。結合した鉛直置き二次プロセスユニットと溶融ユニットは、ゾーン間またはユニット間領域により、上部の二次プロセスユニットと下部の溶融ユニットへと分離される。二次プロセスユニットは、約950oCから約1100oCの温度で維持され、溶融ユニットは、約1350oCから約1600oCの温度で維持される。

図114から116を参照すると、ガス改質ユニットは、一次プロセスユニットとつながっており、一次プロセスユニットと結合した二次プロセスユニットと溶融ユニットの両方からガスを受け取っている。ガス改質ユニットは、二つのプラズマトーチ、サイクロン、そして拡張された改質チャンバーから成る。二つのプラズマトーチは、微粒子除去に先立ち、サイクロンの喉部に位置する。

スラグ流し込み手続き開始(運転の最初かつ/または差し込みの後)

通常、溶解温度の100°C以上の温度差があれば、自動的に流し込みを開始するのに十分である(流れが一旦始まれば、より低温でも可能)。図87に関連し、以下の手続きは、異常あるいは非常事態に対してである。

i) 消防カバー付き金属トレーを隙間の下に置く。

ii) 二重蝶番システムを用いてパッキング栓を開ける。トレー上のトングとかんなで補助ブロックを取り除く。ランスガイドを栓入口(ガイドスリットの底)の端に置く。流し込みが始まるまでゾーンAの堰と氷結スラグをランスで切開する。

iii) 溶融ユニットBが完全に流体(手順6の後、自動的に空になる)かどうか判定する。もしゾーンBに氷結スラグがあれば、湾曲ランスを用い、堰の上部、背部のあらゆるスラグを切り開く。

iv) ランスとランスガイドを取り除き、トレー上に置く。

v) 堰の底部の串栓ランス穴上にあるプラスチック耐火層を用い、スラグが堰を越えて流れ出ない場合は手順4〜9を繰り返す。

vi) もしそれがうまくいかなければ、堰トングで古い堰を取り除き、新しい堰に交換する。

vii) 補助ブロックを交換する。

viii) パッキング栓を閉じる。

この実施例は炭素変換システムと、都市固形廃棄物(MSW)を以下のものに変換するのに用いられるプロセスの、1つのある実施形態を提供している。

1) エネルギー合成ガス:これは続いて不要物質を除かれ、冷却されて、内部燃焼エンジン発電機の燃料となる。そして、

2) ボトムアッシュ:ここから炭素が抽出され、実質的に不浸透性のアグリゲートへとガラス化される。

関連するユニットプロセスは、材料準備、MSWのエネルギー合成ガスとアグリゲートへの変換、内部燃焼エンジンの燃料に適するよう合成ガスを清浄、冷却することを含む。

MSWは、ゴミトラックから直接受け取る。大型家電製品、マットレス、プロパンボンベ、その他の危険物、またはエネルギー価値のないものを取り除く他は、未整理状態である。この実施形態では、変換システムは、含水率25〜45%で、11000MJ/トンか、それ以上のMSWを扱うことが可能である。

MSW供給

準備されたMSWは、材料準備エリアから供給装置まで搬送される。この装置の役割は、気密シールを保ちつつ、計量されたMSW供給を炭素変換システムに提供することである。炭素変換システム供給装置は、望ましい密閉が十分確保できる狭い通路を通ってMSWを一次プロセスユニットへと押し出す往復油圧ラムから成る。ラムは横断面が三角形で、繊維質または粘着性の材料がある場合にも、架橋現象を抑えるため、せん断装置を組み込んでいる。

これは、一次プロセスユニットにおいて、予熱された空気を用い、最高800℃までの温度で達成される。予熱された空気は、複数の縦列セクションに分割された往復水平グレートにある小穴を通って、MSWの下で吹く。MSWパイルの下で限られた酸化が起こり、パイル上の空気は化学量論量に満たないよう、空気量が制御される。プロセス温度、供給比率、パイル高、空気流量、空気温度、数、位置、吐出孔の直径など、全てがプロセスに影響する。水平グレートセクションは、各セクションに独立した制御が与えられた状態で、ラックアンドピニオンシステムを用いて油圧駆動している。

一次一次プロセスユニットからのボトムアッシュは、ボトムグレートによって一次プロセスユニットの端まで運ばれ、そこで二次プロセスユニットへと落下する。灰は、二次プロセスユニットと溶融ユニット間の、冷えた耐火層バリアに垂直方向のパイルで積もる。約600℃の予熱空気は、パイルの底近くから吹き、パイルを伝って上方に進む。炭素との反応は発熱性で、一酸化炭素ガスを生成しつつ、灰をその融点(1200〜1400℃)まで加熱する。パイルの高さ、直径、空気の流れ、温度、エアノズルの数、サイズ、位置が動作に影響する。灰がバリアの底に達するまでには、炭素を使い果たし、灰は溶解している。

二次プロセスユニットからの溶解した灰は、溶融ユニットにおいて、溶融プールに向けられた高温プラズマプルームや燃料ガスからの大量の熱を用いて、過熱状態に保たれる。底部とタイドラインは、埋め込まれた銅ブロックで盛んに水冷される一方、溶融ユニットの形状は、耐火層の腐食を最小限にするよう設計されている。融解した灰は、溶融ユニットの側面から流れ出て、基本的に浸透不可能な不定形構造で注ぎ出され、建設アグリゲートに適する。タップホールは、溶融ユニットと外側を分ける圧力境界線の役目をする。

一次プロセスユニットと二次プロセスユニットで生成した合成ガスは、定方向の乱流空気噴射を用い、欠乏燃焼を起こして、改質ゾーンの入口で加熱される。そこから、加熱された合成ガスは、二つのプラズマトーチのプルームを通過する。トーチは、合成ガスをさらに1100℃近くまで加熱し、プラズマプルーム中の活性種に起因する電子主導の化学活動を通して、炭化水素の長い鎖をその構成種へと解体するのに役立つ。その後、合成ガスは通路を通り、連続する二つのチャンバーへと一次プロセスユニットを出る。すなわち、

1) 粒子状物質の除去に用いられる高温ガスサイクロンと、

2) 合成ガスを回収熱交換器に運ぶのに用いられる高温ガスパイプ

高温ガスサイクロンと高温ガスパイプの中身は添加物であり、これが合成ガスの清浄化に必要な化学反応が完了するのに十分な滞留時間を確保する。高温ガスサイクロンは、耐火層を内張りした構造で、壁にかなりの量の粒子が堆積してもプロセス効率を維持できるように十分な大きさである。粒子の堆積を防ぐため、高温ガスパイプに水平セクションはない。

合成ガスは、およそ1050℃で高温ガスパイプを出る。ガスは空気/ガス回収熱交換器で冷却され、ガス品質清浄スイート(GQCS)を通って移動し、そこでさらに冷却、清浄される。回収熱交換器の中で合成ガスから取り去られた熱は、一次プロセスユニット、二次プロセスユニット、ガス改質ユニットで使用するプロセス空気を加熱するのに用いられる。

Claims (14)

- 炭素系原材料を合成ガスとスラグに変換するための炭素変換システムであって、前記炭素変換システムは以下を備える:

(i) 炭素系原材料をオフガスとチャーを含む加工原材料とに変換する一次プロセスユニット、ここで前記一次プロセスユニットは二つ以上の処理ゾーンと、前記一次プロセスユニットにおける前記二つ以上の処理ゾーンを通るように材料を移動させるための横移動システムと、ひとつまたは複数の原材料取入口とを持ち、さらに前記一次プロセスユニットは、前記処理ゾーンに熱を伝えるための加熱手段に接続しており、あるいは前記加熱手段を備えている;

(ii) チャーを備える処理済み原材料を前記一次プロセスユニットから受け入れ、前記処理済み原材料を固形残渣とオフガスに変換するように設計された二次プロセスユニット;

(iii) プラズマ源をひとつまたは複数持ち、前記二次プロセスユニットに接続された溶融ユニット、ここで前記溶融ユニットは前記固形残渣をガラス化し、これによってスラグを生成する;

(iv) 前記一次プロセスユニット若しくは前記二次プロセスユニットからの、又は、前記一次プロセスユニット及び前記二次プロセスユニットからの前記オフガスを合成ガスに改質するための改質ユニット、ここで前記改質ユニットは、入力ガス内の微粒子含有量を減らすためのサイクロン式分離装置と、改質ユニットの少なくとも一部にエネルギーを供給するためのひとつまたは複数のプラズマトーチとを備えており、前記ひとつまたは複数のプラズマトーチは、前記サイクロン式分離装置のインレット炉口、前記サイクロン式分離装置の内部、又は前記サイクロン式分離装置の出口に配置されている;及び

(v) 前記炭素変換システムの運転パラメータのひとつまたは複数を一定に保つ制御システム。 - 請求項1に記載の炭素変換システムであって、前記横移動システムが移動グレートであるもの。

- 請求項1に記載の炭素変換システムであって、直列又は並列に配置された二つ以上のサイクロン式分離装置を備えるもの。

- 請求項1から3までの何れかに記載の炭素変換システムであって、前記一次プロセスユニットが更にプロセス添加物の注入口をひとつまたは複数有するもの。

- 請求項1から4までの何れかに記載の炭素変換システムであって、前記横移動システムは、前記一次プロセスユニット中で物質を移送しプロセスガスを供給するためのモジュール式の横移動システムであるもの。

- 請求項1から5までの何れかに記載の炭素変換システムであって、前記二次プロセスユニットと前記溶融ユニットとがゾーン間領域を介して相互に接続しており、前記ゾーン間領域に前記二次プロセスユニットと前記溶融ユニットとの間の物質の流れを制限するための障壁を配したもの。

- 請求項6に記載の炭素変換システムであって、前記障壁が前記ゾーン間領域の縦軸に平行に配置されたもの。

- 請求項6に記載の炭素変換システムであって、前記障壁が前記ゾーン間領域の縦軸に垂直に配置されたもの。

- 請求項6に記載の炭素変換システムであって、ここで、前記障壁は、上部及び/又は下部に、耐火層内張りを有する水冷銅を備える。

- 請求項1から9までの何れかに記載の炭素変換システムであって、これは前記改質ユニットに接続された回収熱交換器又は熱交換器をさらに備えている。

- 請求項1から10までの何れかに記載の炭素変換システムであって、ここで、前記改質ユニットは触媒を備えている。

- 請求項1から10までの何れかに記載の炭素変換システムであって、ここで、前記溶融ユニットは、オフガスを生成するようになっており、さらにここで、前記改質ユニットは、前記一次プロセスユニット及び前記二次プロセスユニットからの前記オフガスに加えて、前記溶融ユニットからの前記オフガスを受け入れるようになっている。

- 請求項1に記載の炭素変換システムであって、ここで、前記横移動システムは、ひとつ又は複数の横移動ユニットを備えており、各々の前記横移動ユニットは、移動要素と、ガイド要素または位置決め要素とを備える。

- 請求項13に記載の炭素変換システムであって、ここで、前記移動要素は、棚、台、プッシャーラム、キャリアラム、鋤、ねじ要素、グレート、コンベヤまたはベルトを備える。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US30909210P | 2010-03-01 | 2010-03-01 | |

| US30917510P | 2010-03-01 | 2010-03-01 | |

| US61/309,175 | 2010-03-01 | ||

| US61/309,092 | 2010-03-01 | ||

| PCT/CA2011/050123 WO2011106895A1 (en) | 2010-03-01 | 2011-03-01 | Carbon conversion system with integrated processing zones |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013521345A JP2013521345A (ja) | 2013-06-10 |

| JP2013521345A5 JP2013521345A5 (ja) | 2013-07-18 |

| JP5547821B2 true JP5547821B2 (ja) | 2014-07-16 |

Family

ID=44541590

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012555269A Active JP5547821B2 (ja) | 2010-03-01 | 2011-03-01 | 統合化された処理ゾーンを有する炭素変換システム |

Country Status (16)

| Country | Link |

|---|---|

| US (1) | US20120070347A1 (ja) |

| EP (1) | EP2459681A4 (ja) |

| JP (1) | JP5547821B2 (ja) |

| KR (1) | KR101389675B1 (ja) |

| CN (1) | CN102471707A (ja) |

| AU (1) | AU2011223466B2 (ja) |

| CA (1) | CA2756745C (ja) |

| DE (1) | DE112011100718T5 (ja) |

| EA (1) | EA201201197A1 (ja) |

| GB (1) | GB2482263B8 (ja) |

| MX (1) | MX2012010064A (ja) |

| MY (1) | MY150967A (ja) |

| NZ (1) | NZ601706A (ja) |

| SG (1) | SG183221A1 (ja) |

| WO (1) | WO2011106895A1 (ja) |

| ZA (1) | ZA201205945B (ja) |

Families Citing this family (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20110062013A1 (en) * | 2007-02-27 | 2011-03-17 | Plasco Energy Group Inc. | Multi-Zone Carbon Conversion System with Plasma Melting |

| BRPI0822209A2 (pt) | 2007-02-27 | 2019-09-24 | Plascoenergy Ip Holdings S L Bilbao Schaffhausen Branch | sistema de gaseificação com conversão de matéria-prima processada/carvão e reformulação de gás |

| KR101775608B1 (ko) | 2010-01-21 | 2017-09-19 | 파워다인, 인코포레이티드 | 탄소질 물질로부터의 스팀의 발생 방법 |

| US9321640B2 (en) | 2010-10-29 | 2016-04-26 | Plasco Energy Group Inc. | Gasification system with processed feedstock/char conversion and gas reformulation |

| ES2704034T3 (es) * | 2010-11-02 | 2019-03-13 | Rawya Lofty Mansour | Máquina de biocarbón y procedimiento para el tratamiento de residuos agrícolas |

| US9028571B2 (en) * | 2011-04-06 | 2015-05-12 | Ineos Bio Sa | Syngas cooler system and method of operation |

| US8931278B2 (en) | 2011-05-16 | 2015-01-13 | Powerdyne, Inc. | Steam generation system |

| EP2769148A4 (en) | 2011-10-21 | 2015-11-04 | Therma Flite Inc | GASIFICATION SYSTEM AND METHOD, AND WASTE TREATMENT SYSTEM AND METHOD COMPRISING THE SAME |

| JP5818704B2 (ja) * | 2012-01-25 | 2015-11-18 | 三菱日立パワーシステムズ株式会社 | ガス化炉、ガス化発電プラント |

| WO2014039726A1 (en) * | 2012-09-05 | 2014-03-13 | Powerdyne, Inc. | System for generating fuel materials using fischer-tropsch catalysts and plasma sources |

| WO2014039706A1 (en) | 2012-09-05 | 2014-03-13 | Powerdyne, Inc. | Methods for power generation from h2o, co2, o2 and a carbon feed stock |

| WO2014039711A1 (en) | 2012-09-05 | 2014-03-13 | Powerdyne, Inc. | Fuel generation using high-voltage electric fields methods |

| EP2893324A4 (en) | 2012-09-05 | 2016-05-11 | Powerdyne Inc | METHOD FOR FUEL GENERATION WITH ELECTRIC HIGH VOLTAGE FIELDS |

| EP2892643A4 (en) | 2012-09-05 | 2016-05-11 | Powerdyne Inc | METHODS FOR GENERATING HYDROGEN GASES USING PLASMA SOURCES |

| EP2893325A4 (en) | 2012-09-05 | 2016-05-18 | Powerdyne Inc | FUEL PRODUCTION USING PROCESSES FOR USING HIGH VOLTAGE ELECTRIC FIELDS |

| KR20150053779A (ko) | 2012-09-05 | 2015-05-18 | 파워다인, 인코포레이티드 | H2o, co2, o2, 및 미립자들의 소스를 사용하는 중금속 미립자를 봉쇄하는 방법 |

| WO2014165162A1 (en) | 2013-03-12 | 2014-10-09 | Powerdyne, Inc. | Systems and methods for producing fuel from parallel processed syngas |

| WO2016112460A1 (en) * | 2015-01-14 | 2016-07-21 | Plasco Energy Group Inc. | Plasma-assisted method and system for treating raw syngas comprising tars |

| WO2016204797A1 (en) * | 2015-06-15 | 2016-12-22 | Kashong Llc | System for gasification of solid waste and method of operation |

| JP6444817B2 (ja) * | 2015-06-25 | 2018-12-26 | 株式会社日立ハイテクノロジーズ | 自動分析装置および撮像方法 |

| TWI640725B (zh) * | 2015-12-09 | 2018-11-11 | 財團法人金屬工業研究發展中心 | Composite heat storage module of regenerative burner |

| HUP1600142A2 (hu) * | 2016-02-26 | 2017-08-28 | Peter Ferenc Meszaros | Plazmareaktor pulzáló vezérléssel, továbbá hulladékfeldolgozó rendszer és eljárás ilyen reaktorral |

| CN107935861B (zh) * | 2018-01-21 | 2024-09-13 | 宁波工程学院 | 乙胺非平衡催化反应的装置和方法 |

| DE102018003364B3 (de) | 2018-04-25 | 2019-04-04 | Stephanie Philipp | Vorrichtung zur thermischen und katalytischen Behandlung von kohlenstoffhaltigem Material |

| CN108889770B (zh) * | 2018-07-11 | 2024-01-05 | 环创(厦门)科技股份有限公司 | 床垫自动拆解分选设备及工艺 |

| CN110213874B (zh) * | 2019-06-26 | 2024-03-15 | 中国航天空气动力技术研究院 | 一种三相交流电弧等离子体喷枪装置 |

| JP7315503B2 (ja) * | 2020-03-16 | 2023-07-26 | 株式会社フジタ | ガス化装置 |

| CN111585039B (zh) * | 2020-05-18 | 2021-07-27 | 柳州欧维姆工程有限公司 | 一种fast反射面单元自适应连接机构更换方法 |

| HUP2000344A1 (hu) * | 2020-10-19 | 2022-04-28 | Metaplasma S L | Szerkezeti elrendezés és eljárás szilárd hulladék és biomassza környezetbiztonságos feldolgozására, villamosenergia és más termékek termelésére |

| US12017197B2 (en) * | 2021-06-22 | 2024-06-25 | Andreas Döring | Method and apparatus for the production of chemical compounds |

| US20240083774A1 (en) * | 2022-09-14 | 2024-03-14 | DYPER Inc. | Biogenic Refinery |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1569409A (en) * | 1975-11-27 | 1980-06-11 | British Gas Corp | Slag taps and to coal gasification plants incorporating such slag taps |

| FR2560866B1 (fr) * | 1984-03-09 | 1988-05-20 | Inst Francais Du Petrole | Nouveau procede de fabrication de gaz de synthese par oxydation indirecte d'hydrocarbures |

| US5233943A (en) | 1990-11-19 | 1993-08-10 | Texaco Inc. | Synthetic gas radiant cooler with internal quenching and purging facilities |

| EP0834465B1 (en) * | 1996-10-04 | 2000-07-19 | Haldor Topsoe A/S | Steam reforming process |

| MXPA04011073A (es) * | 2002-05-08 | 2005-07-14 | Edmund Kin On Lau | Metodo y aparato para el tratamiento de desechos peligrosos. |

| EP1622827A1 (en) * | 2003-04-15 | 2006-02-08 | Shell Internationale Researchmaatschappij B.V. | Reactor for performing a steam reforming reaction and a process to prepare synthesis gas |

| US7587995B2 (en) | 2005-11-03 | 2009-09-15 | Babcock & Wilcox Power Generation Group, Inc. | Radiant syngas cooler |

| CA2714911A1 (en) * | 2006-05-05 | 2008-01-24 | Plasco Energy Group Inc. | A gasification facility with a horizontal gasifier and a plasma reformer |

| NZ573217A (en) * | 2006-05-05 | 2011-11-25 | Plascoenergy Ip Holdings S L Bilbao Schaffhausen Branch | A facility for conversion of carbonaceous feedstock into a reformulated syngas containing CO and H2 |

| BRPI0822209A2 (pt) * | 2007-02-27 | 2019-09-24 | Plascoenergy Ip Holdings S L Bilbao Schaffhausen Branch | sistema de gaseificação com conversão de matéria-prima processada/carvão e reformulação de gás |

| AU2008250931B8 (en) | 2007-05-11 | 2012-02-23 | Omni Conversion Technologies Inc. | A gas reformulation system comprising means to optimize the effectiveness of gas conversion |

| AR066535A1 (es) * | 2007-05-11 | 2009-08-26 | Plasco Energy Group Inc | Un sistema de reformulacion de gas inicial en un gas reformulado y procedimiento para dicha reformulacion. |

-

2011

- 2011-03-01 CN CN201180002480XA patent/CN102471707A/zh active Pending

- 2011-03-01 CA CA2756745A patent/CA2756745C/en active Active

- 2011-03-01 EA EA201201197A patent/EA201201197A1/ru unknown

- 2011-03-01 GB GB201118351A patent/GB2482263B8/en active Active

- 2011-03-01 AU AU2011223466A patent/AU2011223466B2/en active Active

- 2011-03-01 EP EP11750134A patent/EP2459681A4/en not_active Withdrawn

- 2011-03-01 KR KR1020127025775A patent/KR101389675B1/ko active IP Right Grant

- 2011-03-01 WO PCT/CA2011/050123 patent/WO2011106895A1/en active Application Filing

- 2011-03-01 SG SG2012058616A patent/SG183221A1/en unknown

- 2011-03-01 MY MYPI2012003520 patent/MY150967A/en unknown

- 2011-03-01 NZ NZ601706A patent/NZ601706A/xx not_active IP Right Cessation

- 2011-03-01 DE DE112011100718T patent/DE112011100718T5/de not_active Ceased

- 2011-03-01 MX MX2012010064A patent/MX2012010064A/es unknown

- 2011-03-01 US US13/263,326 patent/US20120070347A1/en not_active Abandoned

- 2011-03-01 JP JP2012555269A patent/JP5547821B2/ja active Active

-

2012

- 2012-08-07 ZA ZA2012/05945A patent/ZA201205945B/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| KR101389675B1 (ko) | 2014-04-29 |

| EA201201197A1 (ru) | 2013-04-30 |

| GB201118351D0 (en) | 2011-12-07 |

| CN102471707A (zh) | 2012-05-23 |

| KR20120137399A (ko) | 2012-12-20 |

| SG183221A1 (en) | 2012-09-27 |

| GB2482263A (en) | 2012-01-25 |

| EP2459681A1 (en) | 2012-06-06 |

| US20120070347A1 (en) | 2012-03-22 |

| GB2482263A8 (en) | 2012-11-14 |

| CA2756745C (en) | 2014-07-15 |

| NZ601706A (en) | 2013-07-26 |

| ZA201205945B (en) | 2013-05-29 |

| AU2011223466A1 (en) | 2012-09-13 |

| GB2482263B8 (en) | 2012-11-14 |

| WO2011106895A1 (en) | 2011-09-09 |

| WO2011106895A8 (en) | 2011-12-08 |

| DE112011100718T5 (de) | 2013-04-18 |

| GB2482263B (en) | 2012-07-04 |

| EP2459681A4 (en) | 2012-08-29 |

| JP2013521345A (ja) | 2013-06-10 |

| AU2011223466B2 (en) | 2014-03-20 |

| MY150967A (en) | 2014-03-31 |

| MX2012010064A (es) | 2013-02-15 |

| CA2756745A1 (en) | 2011-09-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5547821B2 (ja) | 統合化された処理ゾーンを有する炭素変換システム | |

| US9109172B2 (en) | Low temperature gasification facility with a horizontally oriented gasifier | |

| KR101382513B1 (ko) | 탄소함유 공급원료를 가스로 전환시키기 위한 제어 시스템 | |

| US8690975B2 (en) | Gasification system with processed feedstock/char conversion and gas reformulation | |

| US9321640B2 (en) | Gasification system with processed feedstock/char conversion and gas reformulation | |

| CA2651449C (en) | A gasification facility with a horizontal gasifier and a plasma reformer | |

| KR20110000554A (ko) | 가공 공급원료/탄화물질 변환 및 가스 재구성을 이용한 가스화 시스템 | |

| CA2651338C (en) | A control system for the conversion of a carbonaceous feedstock into gas |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130522 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130522 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20130522 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20130711 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130723 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131021 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140204 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140326 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140422 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140515 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5547821 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |