-

GEGENSTAND DER ERFINDUNG

-

Gegenstand der Erfindung ist die Gasifizierung von kohlenstoffhaltigem Feedstock, insbesondere ein sekundäres Verarbeitungssystem mit integrierten Verarbeitungszonen für die Konversion eines kohlenstoffhaltigen Feedstocks in Syngas und ein Schlackenprodukt.

-

HINTERGRUND DER ERFINDUNG

-

Die Gasifizierung ist ein Verfahren, das die Konversion eines kohlenstoffhaltigen Feedstocks wie z. B. kommunalem Festmüll oder Kohle, in ein brennbares Gas ermöglicht. Das Gas kann der Strom- oder Dampferzeugung dienen oder als Basisrohstoff für die Herstellung von Chemikalien und Flüssigbrennstoffen Verwendung finden.

-

Generell besteht das Gasifizierungsverfahren daraus, dass kohlenstoffhaltiger Feedstock zusammen mit einer geregelten und/oder begrenzten Sauerstoffmenge bzw. wahlweise mit Dampf in eine erhitzte Kammer (den Gasifikator) befördert wird.

-

Bei der Erhitzung des Feedstocks entwickelt sich als erster Bestandteil Wasser. Während die Temperatur des Feedstocks ansteigt, findet Pyrolyse statt. Im Laufe der Pyrolyse wird der Feedstock thermisch zersetzt und setzt Wasserstoff, Kohlenmonoxid, Methan, Teere, Phenole und leichtflüchtige Gase frei, während der Feedstock in Verkohlungsrückstand, den so genannten Char, umgewandelt wird.

-

Char enthält feste Rückstände aus organischen und anorganischen Stoffen. Nach der Pyrolyse hat Char einen höheren Kohlenstoffanteil als der trockene Feedstock und kann als Quelle für Aktivkohle Verwendung finden. In Gasifikatoren, die bei hohen Temperaturen (> 1200°C) arbeiten, oder in Systemen mit einer Hochtemperaturzone werden anorganische Mineralstoffe verschmolzen oder vitrifiziert, wobei sie eine Schlacke bilden, die geschmolzenem Glas ähnlich ist.

-

Diese Hintergrundinformationen sollen dazu dienen, Informationen zu erteilen, die der Anmelder als möglicherweise relevant für die vorliegende Erfindung erachtet. Dabei soll keineswegs zugegeben oder angedeutet werden, dass die oben aufgeführten Informationen gegenüber der vorliegenden Erfindung den Stand der Technik darstellen.

-

ZUSAMMENFASSUNG DER ERFINDUNG

-

Ein Gegenstand der vorliegenden Erfindung ist, ein C-Konversionssystem für die Konversion von kohlenstoffhaltigem Feedstock in Syngas und Schlackeprodukte zu schaffen. Gemäß einem Aspekt der vorliegenden Erfindung wird ein C-Konversionssystem für die Konversion von kohlenstoffhaltigem Feedstock in Syngas und Schlackeprodukte vorgestellt, wobei das C-Konversionssystem besteht aus: (i) einer primären Verarbeitungseinheit für die Konversion von kohlenstoffhaltigem Feedstock in ein primäres Abgas und den aus Char bestehenden verarbeiteten Feedstock, wobei die primäre Verarbeitungseinheit zwei oder mehr Verarbeitungszonen, ein laterales Transfersystem und ein oder mehr Feedstock-Inputs aufweist, wobei die primäre Verarbeitungseinheit operativ mit einer Heizanlage für die Zufuhr von Wärme an die Verarbeitungszonen verbunden ist; (ii) einer sekundären Verarbeitungseinheit, die so konfiguriert ist, dass sie den aus Char von der primären Verarbeitungseinheit bestehenden bearbeiteten Feedstock aufnimmt und den bearbeiteten Feedstock in feste Rückstände und ein sekundäres Abgas umwandelt; (iii) einer Schmelzeinheit, die operativ mit der zweiten Verarbeitungseinheit verbunden ist und eine oder mehr Plasmaquellen enthält, wobei die Schmelzeinheit so konfiguriert ist, dass sie die festen Rückstände vitrifiziert und wahlweise ein Schmelzeinheit-Gas erzeugt; (iv) einer Umformulierungseinheit für die Umformulierung des Abgases in Syngas, wobei die Umformulierungseinheit einen oder mehr Partikelseparatoren aufweist, die so konfiguriert sind, dass sie die Feinstoffbelastung zu einem Input-Gas reduziert, und eine oder mehr Energiequellen, so konfiguriert, dass sie mindestens einem Teil der Umformulierungseinheit Energie liefern; und (v) einem Kontrollsystem, das so konfiguriert ist, dass es einen oder mehr Betriebsparameter des C-Konversionssystems regelt.

-

BESCHREIBUNG DER ZEICHNUNGEN

-

Nachfolgend werden diese und andere Merkmale der Erfindung unter Bezugnahme auf die beigefügten Zeichnungen näher erläutert, wobei

-

1 zeigt eine illustrative Ausführungsform des C-Konversionssystems, wobei das System vier Funktionseinheiten aufweist einschließlich einer primären Verarbeitungseinheit 1, einer sekundären Verarbeitungseinheit 2, einer Schmelzeinheit 3 und einer Gas-Umformulierungseinheit 4. Wie dargestellt, ist die primäre Verarbeitungseinheit 1 mit der sekundären Verarbeitungseinheit 2 verbunden, die wiederum mit der Schmelzeinheit 3 verbunden ist. Die Gas-Umformulierungseinheit 4 ist jeweils operativ mit der primären Verarbeitungseinheit 1, der sekundären Verarbeitungseinheit 2 und der Schmelzeinheit 3 verbunden. 1B ist ein Blockfließdiagramm, das eine Ausführungsform der primären Verarbeitungseinheit (1000) mit Feedstock-Input (1001), die sekundäre Verarbeitungseinheit (1201) und die Schmelzeinheit (1250) mit der Plasmaquelle (1301), die Gas-Umformulierungseinheit (1300) mit dem Wirbelseparatorsystem (1400) und einer (nicht dargestellten) Plasmaquelle zeigt. 1B bis 1J sind Blockfließdiagramme, die die Lage der Plasmaquelle (1301) relativ zum Wirbelseparatorsystem (1400) der Gas-Umformulierungseinheit (1300) in verschiedenen Ausführungsformen der Erfindung darstellen. Die wahlweise verfügbare Schlackengranulationseinheit (1251), der Rekuperator (1500) und die Feinstoff-Recycling-Einheit (1202) werden ebenfalls dargestellt.

-

2 ist eine schematische Darstellung einer Querschnittansicht einer Ausführungsform des C-Konversionssystems und zeigt detailliert eine primäre Verarbeitungseinheit (1000) mit einem Transportgitter (1003) und Feedstock-Input (1001), eine kombinierte vertikal ausgerichtete sekundäre Verarbeitungs- und Schmelzeinheit (1200) mit Schlackenausgang (1252) und ein axiales Wirbelseparatorsystem (1401) auf der Gas-Umformulierungseinheit. Die Plasmaquellen werden in dieser Darstellung nicht gezeigt.

-

3A und 3B sind schematische Darstellungen einer Ausführungsform des C-Konversionssystems und zeigen detailliert die verschiedenen Funktionseinheiten sowie den Gasstrom und die recycelte Heißluft (1503) von einem Syngas-Luft-Wärmetauscher (1500) (auch als Rekuperator bezeichnet), der fühlbare Wärme aus heißem Syngas rückgewinnt, das aus der Gas-Umformulierungseinheit (1300) ausströmt, zu der ein Wirbelseparatorsystem (1401) gehört, und an die Umgebungsluft (1502) befördert, um Heißluft (1503) an die primäre Verarbeitungseinheit (1000), die Luftkästen (1503) einer kombinierten vertikal ausgerichteten sekundären Verarbeitungs- und Schmelzeinheit (1200) und die Gas-Umformulierungseinheit (1300) mit axialem Zyklon (1401) zu liefern. 3A zeigt eine Ausführungsform, bei der der Rekuperator (1500) nicht direkt mit der Gas-Umformulierungseinheit (1300) verbunden ist. 3B zeigt Ausführungsform, bei der der Rekuperator (1500) direkt mit der Gas-Umformulierungseinheit (1300) verbunden ist.

-

4 ist ein Blockfließdiagramm, das detailliert die Beförderung von Material und Gas durch eine Ausführungsform des C-Konversionssystems und die ablaufseitigen Systeme einschließlich dem Rekuperator (1500) zeigt. Der kohlenstoffhaltige Feedstock (1002) tritt in die primäre Verarbeitungseinheit (1000) ein, wo dem kohlenstoffhaltigen Feedstock Feuchtigkeit entzogen wird und flüchtige Anteile des Feedstocks durch Erwärmung mit Heißluft (1505) volatisiert werden, wodurch ein Char enthaltender verarbeiteter Feedstock (1003) entsteht. Die sekundäre Verarbeitungseinheit (1201) empfängt den bearbeiteten Feedstock von der primären Verarbeitungseinheit (1000) und wandelt den verarbeiteten Feedstock in Rückstände (1206) und Abgas (1205) um. Die Heißluft wird wahlweise vom Rekuperator (1500) oder einem Allesbrenner (1253) geliefert, der Umgebungsluft oder Kaltluft (1502 und 1504) erwärmt. Gas (1204/1205) von der primären Verarbeitungseinheit (1000) und der sekundären Verarbeitungseinheit (1201) strömt in das Wirbelseparatorsystem (1400) der Gas-Umformulierungseinheit, um die Abgas-Feinstoffbelastung vor der Plasmabehandlung (1301) zu reduzieren. Abgas mit reduzierter Feinstoffbelastung (1403) wird der Plasmabehandlung ausgesetzt. Aus der Plasmabehandlung austretendes heißes Syngas (1501) läuft durch einen Rekuperator (1500), wo fühlbare Wärme zur wahlweisen Wiederverwendung rückgewonnen wird. Das gekühlte Syngas (1501) wird alternativ in einem ablaufseitigen Gasaufbereitungssystem (1600) entschwefelt oder gereinigt. Gereinigtes oder entschwefeltes Gas kann vor Verwendung in Motoren (1602) in geeigneten Tanks (1601) gelagert werden. Das Blockfließdiagramm zeigt die Rückführung von Feinstoffen (402) in das System.

-

5 ist ein Blockfließdiagramm, das detailliert die Beförderung von Material und Gas durch eine Ausführungsform des C-Konversionssystems und nachgeordnete Systeme darstellt. Das Blockfließdiagramm zeigt die alternierende Rückführung der Feinstoffe (1402) in das System.

-

6 ist ein Blockfließdiagramm einer Ausführungsform des C-Konversionssystems, das detailliert alternative Input-Additive (1004) darstellt, wie z. B. Dampf, Luft, 02, N2, Ozon, Katalysator, Flussmittel, Wasser, Adsorptionsmittel, hohe Kohlenstoff-Inputs oder dergleichen. Jeder Additiv-Pfeil kann eine einzige Art von Additiv oder mehrfache Arten von Additiven bedeuten. Die Additive können in gemischter Form oder mit separaten Additiv-Inputgeräten (und an mehreren Stellen innerhalb einer bestimmten Funktionseinheit) hinzugefügt werden. Detailliert werden die primäre Verarbeitungseinheit (1000), die Gas-Umformulierungseinheit (1300) mit Zyklon (1400) und die sekundäre Verarbeitungseinheit (1201) dargestellt. Auch Feedstock-Input (1002), der verarbeitete Feedstock (1003) und ein Abgas (1403) von reduzierter Feinstoffbelastung werden gezeigt.

-

7A bis 7F zeigen schematische Darstellungen einer Draufsicht verschiedener Ausführungsformen des Konversionssystems. Jede einzelne Abbildung zeigt eine andere Ausrichtung der Plasmabrenner (1301) in der Gas-Umformulierungseinheit (1300), zu der ein Wirbelseparatorsystem gehört (1400). Ein Rekuperator (1500) gewinnt fühlbare Wärme vom heißen Syngas (1501) zurück und befördert sie an die Umgebungsluft (1502) zur Versorgung der verschiedenen Funktionseinheiten des Konversionssystems mit Heißluft (1505). 7A zeigt zwei Plasmabrenner in Krümmungen, die mit der Gasströmung gleichlaufend sind. 7B zeigt zwei Plasmabrenner, die zusammen in der gerade Länge der Gas-Umformulierungseinheit liegen und die Richtung der Gasströmung beeinflusst. 7C zeigt zwei Plasmabrenner in der ersten Krümmung der Gas-Umformulierungseinheit: der eine beeinflusst die Richtung des Gasströmung, der andere die Gegenrichtung. 7D zeigt zwei Plasmabrenner in Krümmungen in Gegenrichtung der Gasströmung. 7E zeigt zwei Plasmabrenner, die zusammen in der gerade Länge der Gas-Umformulierungseinheit liegen und in Gegenrichtung der Gasströmung laufen. 7F zeigt zwei Plasmabrenner in der letzten Krümmung der Gas-Umformulierungseinheit: der eine beeinflusst die Richtung der Gasströmung, der andere die Gegenrichtung.

-

8A bis 8G zeigen eine schematische Darstellung einer Draufsicht verschiedener Ausführungsformen des Konversionssystems. Jede einzelne Abbildung zeigt eine andere Ausrichtung der Plasmabrenner in der Gas-Umformulierungseinheit. 8A zeigt Ausführungsformen, in denen die Plasmabehandlungszone der Gas-Umformulierungseinheit vertikal steht. Teil (i) zeigt eine Ausführungsform, in der die Plasmabrenner so ausgerichtet sind, dass sie die Verwirbelung der Gase fördern. Teil (ii) zeigt eine Ausführungsform, in der die Plasmabrenner so ausgerichtet sind, dass sie die Vermischung der Gase fördern (gegen den Gaswirbel abgewinkelt). 8B zeigt zwei Plasmabrenner in Krümmungen, wobei der erste entgegen der Gasströmung, der andere in Richtung der Gasströmung liegt. 8C zeigt zwei Plasmabrenner in Krümmungen, wobei der erste mit der Gasströmung gleichlaufend, der andere in Gegenrichtung liegt. 8D zeigt zwei nahe beieinander liegende Plasmabrenner in Krümmungen der Gas-Umformulierungseinheit, wobei der erste Brenner mit der Syngasströmung gleichlaufend, der andere in Gegenrichtung liegt. 8E zeigt zwei nahe beieinander liegende Plasmabrenner in Krümmungen der Gas-Umformulierungseinheit, wobei der erste Brenner in Gegenrichtung, der andere mit der Syngasströmung gleichlaufend ist. 8F zeigt zwei nahe beieinander liegende Plasmabrenner in Krümmungen der Gas-Umformulierungseinheit, um die Plasmavermischung mit Syngas zu maximieren, wobei der erste Brenner in Gegenrichtung, der andere mit der Syngasströmung gleichlaufend ist. 8G zeigt zwei nahe beieinander liegende Plasmabrenner in der Gas-Umformulierungseinheit, um die Plasmavermischung mit Syngas zu maximieren, wobei die beiden Brenner so platziert sind, dass sie aneinander anschließen und im rechten Winkel zur Syngasströmung liegen.

-

9A bis 9I zeigen eine schematische Darstellung einer Draufsicht verschiedener Ausführungsformen des Konversionssystems. Jede einzelne Abbildung zeigt eine andere Ausrichtung der Plasmabrenner in der Gas-Umformulierungseinheit. Diese Abbildungen zeigen zahlreiche Beispiele von Kombinationen, die für Raffiniertechnologien zur Verfügung stehen, wie Plasmabrenner, Katalysatoren (1302), Wasserstoffaktivatoren, Rücksaugrohre oder dergleichen. Wo eine Ausrichtung für ein Gerät dargestellt ist, könnte stattdessen auch eine andere gezeigt werden. 9A zeigt zwei nahe beieinander liegende Plasmabrenner in der Gas-Umformulierungseinheit, um die Plasmavermischung mit Syngas zu maximieren, wobei die beiden Brenner so angeordnet sind, dass sie aneinander anschließen, wobei der erste mit der Syngassströmung gleichlaufend, der andere in Gegenrichtung liegt. 9B zeigt zwei nahe beieinander liegende Plasmabrenner in der Gas-Umformulierungseinheit, um die Plasmavermischung mit Syngas zu maximieren, wobei die beiden Brenner so angeordnet sind, dass sie im rechten Winkel zueinander stehen und beide mit der Syngassströmung gleichlaufen. 9C zeigt zwei nahe beieinander liegende Plasmabrenner in der Gas-Umformulierungseinheit, um die Plasmavermischung mit Syngas zu maximieren, wobei die beiden Brenner so platziert sind, dass sie im rechten Winkel zueinander stehen und beide entgegen der Syngasströmung sind. 9D zeigt die Gas-Umformulierungseinheit mit einem eingebauten Wasserstoffaktivator. 9E zeigt die Gas-Umformulierungseinheit mit eingebautem Wasserstoffaktivator und Plasmabrenner. 9F zeigt die Gas-Umformulierungseinheit mit einem zwischen den Plasmabrennern eingebauten Katalysatorbett. 9G zeigt die Gas-Umformulierungseinheit mit eingebautem Katalysatorbett, Wasserstoffaktivator und Plasmabrenner. 9H zeigt eine Ausführungsform, bei der ein Plasmastrahl entsteht, bevor das Gas in den Wirbelseparator eintritt. 9I zeigt eine Gas-Umformulierungseinheit mit einem eingebauten Rückflussrohr zur verbesserten Durchmischung.

-

10 zeigt eine Draufsicht auf eine Ausführungsform des Konversionssystems. Abgebildet ist eine Gas-Unformulierungseinheit mit Wirbelseparator und einem erweiterten Abschnitt, der die Plasmabrenner enthält. Die Brenner sind so ausgerichtet, dass sie sich gegenüberstehen, aber versetzt sind, um Durchmischung zu bewirken und unnötige Abnutzung zu vermeiden.

-

11A bis 11F zeigen eine Seitenansicht verschiedener Ausführungsformen des C-Konversionssystems mit detaillierter Darstellung der Platzierung des Plasmas mit der Gas-Umformulierungseinheit. 11A zeigt Plasmabrenner am Ausgang des Wirbelseparators. Die vom Wirbelseparator gesammelten Feinstoffe werden der C-Rückgewinnungseinheit zur weiteren Verarbeitung zugeführt. 11B zeigt Plasmabrenner innerhalb des Wirbelseparators. Wahlweise Verarbeitungswege zur Sammlung von Feinstoffen werden durch schraffierte Linien dargestellt. 11C zeigt einen Plasmabrenner am Boden des Wirbelseparators, der auf den mittleren Wirbel gerichtet ist, um dem Gas katalytisches Plasma mit einem Minimum an Feinstoffen zuzuführen. 11D zeigt Plasmabrenner im Wirbelseparator, aber vor dem Ende des Fallrohrs, damit die übermäßige Vermischung der Feinstoffe im schweren äußeren Gaswirbel mit den Feinstoffen im leichten inneren Wirbel verhindert wird. 11E zeigt einen Plasmabrenner am Boden der Wirbelseparators, der auf den mittleren Wirbel ausgerichtet ist, um dem Gas katalytisches Plasma mit einem minimalen Feinstoffgehalt zuzuführen. Der zusätzliche Raum um den Plasmabrenner ermöglicht den vom Wirbelseparator erfassten Feinstoffen, leichter zu entweichen. 11F zeigt einen Plasmabrenner am Boden des Wirbelseparators, der auf den mittleren Wirbel gerichtet ist, um das katalytische Plasma dem Gas mit einem Minimum an Feinstoffen zuzuführen. Der zusätzliche Raum um den Plasmabrenner ermöglicht den vom Wirbelseparator erfassten Feinstoffen, leichter zu entweichen, aber mit dem Fangtrichter zur Seite, damit der Brenner leichter und mit weniger Beeinträchtigung platziert werden kann.

-

12 zeigt eine Ausführungsform des C-Konversionssystems, wobei Plasma am Ausgang des Wirbelseparators entsteht.

-

13A bis 13D zeigen verschiedene Ansichten einer Ausführungsform des C-Konversionssystems, wobei sich die ein oder mehr Wirbelseparatoren außerhalb der Schale des Konversionssystems befinden. 13A zeigt einen vertikalen Wirbelseparator (1506) mit einer horizontalen Gas-Umformulierungseinheit (1300) und einem vertikalen Rekuperator (1500), der die Umgebungsluft (1502) aufwärmt. Die Abbildung zeigt die Gas-Umformulierungseinheit (1300) über dem Rest der primären Verarbeitungseinheit (1000) und einer kombinierten vertikal orientierten sekundären Verarbeitungs- und Schmelzeinheit (1200), sie könnte aber auch neben der primären Verarbeitungseinheit oder in vertikaler Ausrichtung platziert sein. Die Platzierung des Rekuperators in dieser Ausführungsform beschränkt die Anzahl der zur primären Verarbeitungseinheit (1000) und der kombinierten vertikal ausgerichteten Verarbeitungs- und Schmelzeinheit (1200) führenden Heißluftrohre auf ein Minimum und macht einen speziell ausgebildeten Verteiler überflüssig. 13B zeigt die in 13A dargestellte Ausführungsform in Draufsicht, wobei Abgase von den verschiedenen Wirbelseparatoren unter Zufügung von Plasma, Plasmawärme oder alternativ Heißluft (1505) vermischt werden. 13C zeigt die in 13A dargestellte Ausführungsform in mittlerer Draufsicht, wobei Abgas die primäre Verarbeitungseinheit und die sekundäre Verarbeitungseinheit verlässt und in die äußeren Wirbelseparatoren strömt. 13D zeigt die in 13A dargestellte Ausführungsform in mittlerer Draufsicht, wobei feste Rückstände für die endgültige Verarbeitung zu Schlacke in die Schmelzeinheit geschickt werden. Diese Ausführungsform zeigt auch, wie dem Boden des Gitters der primären Verarbeitungseinheit und den Luftkästen in der sekundären Verarbeitungseinheit Heißluft zugeführt wird.

-

14 ist eine schematische Darstellung einer Draufsicht einer Ausführungsform des C-Konversionssystems und detailliert das Fördergitter (1003), die horizontal ausgerichtete Gas-Umformulierungseinheit mit zwei Plasmabrennern (1301) und dem Wirbelseparator (1401). 14 detailliert außerdem einen wahlweise verwendeten Wärmetauscher oder Rekuperator (1500), der operativ mit der Gas-Umformulierungseinheit verbunden ist.

-

15 bis 19 zeigen verschiedene Konfigurationen des C-Konversionssystems und detaillieren die verschiedenen Zonen.

-

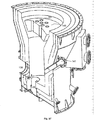

20 ist eine schematische Darstellung der primären Verarbeitungseinheit einer Ausführungsform des Konversionssystems und zeigt (einen Teil der) mit Refraktär ausgekleideten Kammer, den Feedstock-Input, das laterale Transfersystem und ein wahlweise vorhandenes Ableitblech (1010). Ebenfalls gezeigt werden eine wahlweise vorhandene Brechervorrichtung (1006) zum Aufbrechen des eintretenden Feedstocks, eine wahlweise vorhandene Guillotine (1008), ein hydraulisch betriebener Reziprokator (1012), eine federbelastete Schaberplatte (1011) und eine Bürste (1014). A, B und C zeigen Inputs für Prozessadditive.

-

21 ist eine schematische Darstellung, die die primäre Verarbeitungseinheit einer Ausführungsform des C-Konversionssystems mit horizontaler Luftzufuhr detailliert.

-

22 ist eine schematische Darstellung, die die primäre Verarbeitungseinheit einer Ausführungsform des C-Konversionssystems detailliert und zeigt die (zum Teil) mit Refraktär ausgekleidete Kammer, den Feedstock-Input, das laterale Transfersystem und das wahlweise vorhandene Ableitblech (1010). Ebenfalls gezeigt werden eine wahlweise vorhandene Brechervorrichtung (1006) zum Aufbrechen des eintretenden Feedstocks, eine wahlweise vorhandene Guillotine (1008), ein hydraulisch betriebener Reziprokator (1012), eine federbelastete Schaberplatte (1011) und eine Bürste (1014). Ebenfalls dargestellt sind perforierte Ableitbleche (1022), die Höhe des Feedstocks (1017) und die Höhe des Reaktionsprodukts (1002).

-

23 ist eine schematische Darstellung, die die primäre Verarbeitungseinheit einer Ausführungsform des C-Konversionssystems detailliert und zeigt die (zum Teil) mit Refraktär ausgekleidete Kammer, den Feedstock-Input (1007), das laterale Transfersystem und das wahlweise vorhandene Ableitblech (1010). Ebenfalls gezeigt werden eine wahlweise vorhandene Brechervorrichtung (1006) zum Aufbrechen des eintretenden Feedstocks, eine wahlweise vorhandene Guillotine (1008), ein hydraulisch betriebener Reziprokator (1012), eine federbelastete Schaberplatte (1011) und eine Bürste (1014). Auch ein oder mehr perforierte Ableitbleche (1022) sind vorgesehen. Bei dieser Ausführungsform hängen die perforierten Ableitbleche (1022) an Ketten, damit sie sich bewegen können. Ebenfalls dargestellt ist die Höhe des Feedstocks (1017) und die Höhe des Reaktionsprodukts (1002).

-

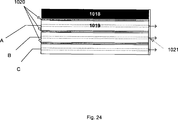

24 ist eine schematische Darstellung, die die Konstruktion einer Stufe in einer Ausführungsform des C-Konversionssystems detailliert, das eine primäre Verarbeitungseinheit mit einem stufenförmigen Boden aufweist. Die abwechselnden Schichten aus dickem Metall (1019) und Keramik-Deckstoff (1020) werden dargestellt. Plenumkammern für die Zufuhr von Luft und/oder Dampf sind als gebrochene Linien (A, B und C) dargestellt. Den Plenumkammern wird Luft von einem Kopfbehälter aus zugeführt. Jede Plenumkammer ist mit einer Düse ausgestattet (1021). Die Stufe ist mit Refraktär (1018) ausgekleidet.

-

25 ist eine schematische Darstellung, die eine Ausführungsform der primären Verarbeitungseinheit (1000) des C-Konversionssystems detailliert und zeigt die (zum Teil) mit Refraktär ausgekleidete Kammer, den Feedstock-Input, das laterale Transfersystem und ein wahlweise vorhandenes Ableitblech (1010). Ebenfalls gezeigt werden eine wahlweise vorhandene Brechervorrichtung (1006) zum Aufbrechen des eintretenden Feedstocks, eine wahlweise vorhandene Guillotine (1008), ein hydraulisch betriebener Reziprokator (1012), eine federbelastete Schaberplatte (1011) und eine Bürste (1014).

-

26 ist eine detaillierte Seitenansicht einer Ausführungsform des lateralen Transfersystems, die den Betrieb im Uhrzeigersinn darstellt. Der Boden der primären Verarbeitungseinheit (1029) wird gezeigt.

-

27 ist eine detaillierte Ansicht einer Ausführungsform des lateralen Transfersystems, die den Betrieb entgegen dem Uhrzeigersinn darstellt. Details einer Ausführungsform des Antriebssystems (1031) werden gezeigt.

-

28 zeigt eine Draufsicht des in 26 und 27 dargestellten lateralen Transfersystems.

-

29A und 29B zeigen eine Ausführungsform eines Schabersystems (1037) zur Behandlung von Klinkerbildung in der primären Verarbeitungseinheit. 29A detailliert in Seitenansicht die Additiv-Inputs A, B und C, eine Schaber-Guillotine (1036), einen Schaberschlitz in der Seitenwand (1038) und einen hydraulisch betriebenen Reziprokator (1034). 29B detailliert in Vorderansicht den Additiv-Verteiler (1032), eine hin- und herlaufende Ramme (1035) und die Schaberkurve (1039). Wahlweise kann der Schaber (1037) beheizt werden.

-

30 zeigt eine Ausführungsform eines Schabersystems zur Behandlung von potenzieller Klinkerbildung und klebrigem Feedstock (1047) in der primären Verarbeitungseinheit. 30 zeigt Führungen (1042) für das hydraulische Schiebersystem (1044). Das gegenwärtige Stadium (1041) und das Stadium darüber (1049) sind ebenfalls dargestellt. Wahlweise kann der Schaber beheizt werden. Das obere Feld zeigt die Ramme in Ausgangsposition. Das mittlere Feld zeigt den klebrigen Feedstock entfernt und den kalten Schaber gestoppt. Das untere Feld zeigt den beheizten Schaber bei der Entfernung von Schlacke.

-

31 zeigt geneigte Stadien in den primären Verarbeitungseinheit mit umgeleiteten Additiven. Das obere Feld zeigt eine Neigung von ca. 20 bis 30 Grad. Das untere Feld zeigt eine Neigung von weniger als 20 Grad und den wahlweise aus dem Luftkasten heraus schießenden Dampf an der Ramme zur Entfernung der Oberschicht.

-

32 zeigt die Konstruktion der Stufen in einer Ausführungsform der primären Verarbeitungseinheit. Die abwechselnden Schichten an dickem Metall (019) und Keramik-Deckstoff (1020) sind dargestellt. Plenumkammern für die Zufuhr von Luft und/oder Dampf sind ans gebrochene Linien (A, B und C) dargestellt. Den Plenumkammern wird Luft von einem Kopfbehälter aus zugeführt. Jede Plenumkammer ist mit einer Düse ausgestattet (1021). Die Stufe ist mit Refraktär (1018) ausgekleidet. Die Position der Düsen in einer Schicht kann relativ zur Position der Düsen in der Schicht darunter oder darüber versetzt sein. Eine einzelne Schicht kann Luft und/oder Dampf-Inputs enthalten. Jede Schicht kann als einzelne feste Stufe (1055), als miteinander verbundene einzelne Barren (1054) oder als miteinander verbundene einzelne Barren mit Dämmstoff zwischen den Barren (1053) vorgesehen sein.

-

33 zeigt eine Ausführungsform des lateralen Transfersystems bestehend aus gegossenen Refraktärblocks (1810) mit Lufteinblasung durch dünnwandige Rohre, die mit einem zentralen Kopfteil verbunden sind. Luft ist mit den Blocks durch flexible Edelstahlschläuche und angeflanschte Beschläge verbunden. Jeder Block ist auf einer einzelnen freien Rotationsachse (1815) montiert und wird von einer separaten hydraulischen Welle angetrieben. Jeder Block kann wassergekühlt werden.

-

34 zeigt eine Ausführungsform eines lateralen Transfersystems.

-

35 zeigt eine Ausführungsform des lateralen Transfersystems und Lufteinblasung. Bei dieser Ausführungsform ist die Lufteinblasung (1052) etwas höher als die Rammen (1048) angebracht. Das geschieht, um die ”Heißzone”, wo teilweise Verbrennung stattfindet, anzuheben. Die Rammen (1048) sitzen auf Refraktär (1018) und sind gegen Heißluftzufuhr isoliert. Ebenfalls dargestellt ist das Lufteinblasungs-Kopfteil (1055) und die Oberschicht des festen Rückstands (1056).

-

36 zeigt Ausführungsformen der kombinierten Luftverteilung und des lateralen Transfersystems der primären Verarbeitungseinheit, wobei der Luftkasten (1057), die Luftdurchlässe (1058) und der Dämmstoff (1059) detailliert dargestellt sind.

-

37 zeigt eine Ausführungsform der kombinierten Luftverteilung und des lateralen Transfersystems der primären Verarbeitungseinheit. Die Trommeln drehen sich kontinuierlich, um das Material am Gitter entlang zu befördern. Flügel in jeder Trommel begrenzen den Luftstrom zum Zielbereich. Die Trommeln sind an beiden Enden mit dicken mit Keramik abgedichteten Platten (1512) versehen, die an die Außenseite der Trommel angeschraubt sind, um die Druckgrenze der Trommel zu erhalten, damit sie sich unterschiedlich ausdehnen kann. Die Trommeln werden durch eine zentrale Triebwelle angetrieben, die über die Flügel mit dem Rest der Trommel verbunden ist. Auch die Luftschächte (1516) sind dargestellt. Luft tritt in die primäre Verarbeitungseinheit durch Löcher in den Trommelflächen ein. Stufen zwischen aufeinander folgenden Trommelpaaren fördern das Taumeln des Materials.

-

38 zeigt eine Ausführungsform des Luftverteilungssystems und des lateralen Transfersystems der primären Verarbeitungseinheit und detailliert die Rammen (1948), die direkt auf den Luftkästen (1057) aufsitzen. Die perforierte Fläche des Luftkastens ist als gebrochene Linie dargestellt.

-

39 zeigt eine Ausführungsform der Luftverteilung und der Rammen des lateralen Transfersystems der primären Verarbeitungseinheit. Bei dieser Ausführungsform sind die Luftkästen (1030) als separate massive Höchstleistungs-Stahlkörper konstruiert, die nur Luft in Bereiche einblasen, in denen ununterbrochene/ungehinderte Strömung erfolgt. Die Lufteinblasung findet etwas über den Rammen (1048) statt und erfolgt – wenn Platz vorhanden ist – durch die Luftkastenlöcher (1060) mit ein oder mehr Düsen. Die Rammen (1048) sitzen auf dem Refraktärbereich (1018). Zwischen dem Luftkasten und dem Refraktärbereich ist Dämmstoff (1062) gepackt. Außerdem ist der Luftkasten mit Dämmstoff (1059) ausgestattet. Ebenfalls dargestellt ist das Lufteinblasungs-Verteilerstück (1055) und eine Dichtung (1064).

-

40 zeigt verschiedene Ausführungsformen der Oberteile von Luftverteilungssystemen. Um Verbiegen zu reduzieren, sind die Luftkästen als separate massive Höchstleistungs-Stahlkörper konstruiert, die nur Luft in Bereiche einblasen, in denen ununterbrochene/ungehinderte Strömung erfolgt. Die Lufteinblasung findet etwas über den Rammen (1048) statt und erfolgt – wenn Platz vorhanden ist – durch die erhöhten Oberteile mit ein oder mehr Düsen. Die Rammen (1048) sitzen auf dem Refraktärbereich (1018). Zwischen dem Luftkasten und dem Refraktärbereich ist Dämmstoff (1062) gepackt. Außerdem ist der Luftkasten mit Dämmstoff (1059) ausgestattet. Ebenfalls dargestellt ist Ebenfalls dargestellt ist das Lufteinblasungs-Verteilerstück (1055), eine Dichtung (1064) und Zwischenraum (1066). Die Oberfläche des Reaktionsprodukts wird durch Linie (1056) dargestellt.

-

41 zeigt eine Ausführungsform einer Ramme des lateralen Transfersystems der primären Verarbeitungseinheit (1000) und detailliert die Einblasung von Luft (1502) und Dampf (1067). Die Zufuhr von Dampf kann dazu verwendet werden, die Temperatur zu regeln und die Dampfgasifizierung zu bewirken. Bei dieser Ausführungsform wird Dampf unter der Luft eingeführt, um die Rammen weiter gegen die heiße Zone zu puffern. Die Oberfläche des Reaktionsprodukts wird durch Linie (1056) dargestellt.

-

42 zeigt eine Ausführungsform einer Ramme des lateralen des lateralen Transfersystems der primären Verarbeitungseinheit (1000) und detailliert die die Einblasung von Luft (1502) und Dampf (1067) sowie das Lufteinblasungs-Verteilerstück (1055). Die Zufuhr von Dampf kann dazu verwendet werden, die Temperatur zu regeln und die Dampfgasifizierung zu bewirken. Bei dieser Ausführungsform wird der Dampf vor Einblasung in das Bett mit der Luft vermischt. Die Oberfläche des Reaktionsprodukts wird durch Linie (1056) dargestellt.

-

43 zeigt ein mehrstufiges Rammensystem gemäß einer Ausführungsform der primären Verarbeitungseinheit.

-

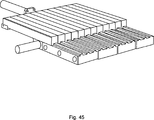

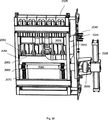

44 zeigt eine isometrische Ansicht des in 43 dargestellten vollständigen Gitters.

-

45 zeigt eine einzelne Stufe des in 43 und 44 dargestellten vollständigen Gitters.

-

46 ist eine Seitenansicht der in 45 dargestellten einzelnen Stufe.

-

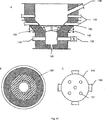

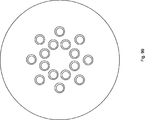

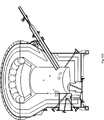

47 zeigt eine kombinierte sekundäre Verarbeitungs- und Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems und detailliert teilweise die Ports für den Zusatzbrenner (138 und 139), einen Schlackenausgang (130) und ein zonenspezifisches Beheizungssystem (d. h. ein System, das zwei Temperaturzonen herstellen kann), bestehend aus einem Luftkasten (135) und einem Plasmabrenner (140). Bei dieser Ausführungsform besteht das Impediment aus einer Refraktärkuppel (145) mit mehreren Leitungen (151), die mit keilförmigen Refraktärziegeln (150) in der interzonalen Region eingebaut ist. Die Größe der massiven Refraktärkuppel ist so bemessen, dass zwischen der Außenkante der Kuppel und der Innenwand der Kammer ein Zwischenraum besteht. Oben auf der Refraktärkuppel liegt eine Anzahl an Tonerde- oder Keramikkugeln (165) zwischen 20 und 100 mm im Durchmesser, die ein Bett bilden, die Ausbreitung von Warmluft ermöglichen und die Übertragung von Plasmawärme an die Asche fördern, um die Asche zunächst zu Schlacke zu verschmelzen.

-

47A ist ein teilweiser Längsschnitt. 47B ist ein Querschnitt der in 47A auf Ebene A-A dargestellten Ausführungsform. 47C ist eine Draufsicht des Impediments und der stützenden Keile.

-

48 zeigt in Detail verschiedene Ansichten eines Impediments in der interzonalen Region einer Ausführungsform des C-Konversionssystems. Das Impediment besteht aus einer Reihe miteinander verbundener Refraktärziegel (245). Die Ziegel sind auf einem Montageelement (250) so montiert, dass jeweils zwischen benachbarten Ziegeln Lücken (255) bestehen. Der Schlackenausgang (230), der Plasmabrenner (240) und der Zusatzbrennerport (239) sind ebenfalls dargestellt.

-

49 zeigt ein Impediment in der interzonalen Region gemäß einer Ausführungsform des C-Konversionssystems, der ein Gitter darstellt. Das Gitter besteht aus einer Reihe im Wesentlichen paralleler mit Refraktär beschichteter Rohre (345), die an einen Montagering (350) angebaut sind. Die Rohre sind so montiert, dass zwischen benachbarten Rohren jeweils ein Zwischenraum (355) besteht. Wahlweise liegt oben auf dem Impediment eine Mehrzahl an Tonerde- oder Keramikkugeln (zwischen 20 und 100 mm im Durchmesser, die ein Bett, bilden, die Ausbreitung von Warmluft ermöglichen und die Übertragung von Plasmawärme an die Asche fördern, um die Asche zunächst in der interzonalen Region zu Schlacke zu verschmelzen. Bei manchen Ausführungsformen wird Heißluft in die sekundäre Verarbeitungseinheit durch Löcher in der Oberfläche der mit Refraktär beschichteten im Wesentlichen parallel laufenden Rohre (345) geführt.

-

50 ist die teilweise Darstellung einer Ausführungsform einer kombinierten Verarbeitungs- und Schmelzeinheit. Die den Luftkästen zugeführte Heißluft ist einstellbar, wodurch der Konversionsprozess geregelt werden kann. Wahlweise kann durch die (nicht dargestellten) Dampf-Injektionsports Dampf in die sekundäre Verarbeitungseinheit eingeführt werden. Die interzonale Region enthält ein physikalisches Impediment (145), um den Materialfluss von der sekundären Verarbeitungseinheit zur Schmelzeinheit zu leiten. Eine Anzahl an Tonerde- oder Keramikkugeln (165, zwischen 20 und 100 mm im Durchmesser) liegt oben auf der Kuppel; sie bilden ein Bett, ermöglichen die Ausbreitung von Warmluft und fördern die Übertragung von Plasmawärme an die Asche, um die Asche zunächst in der interzonalen Region zu Schlacke zu verschmelzen. Die Schmelzeinheit besteht aus verschiedenen Ports einschließlich einem Plasmabrenner-Port, einem Brennerport für einen Brenner (139) zum Vorheizen der Kammer, und Ports für verschiedene Prozessadditive einschließlich Heißluft und Kohlenstoff und/oder Sackasche. Die Schmelzeinheit ist mit einem Plasmabrenner (140) und einer tangential angebrachten Luftdüse (141) versehen. Der Schlackenausgang (130) ist ebenfalls dargestellt.

-

51A ist eine Querschnittsdarstellung und detailliert die Ports in der Schmelzeinheit der C-Rückgewinnungszone gemäß einer Ausführungsform des C-Konversionssystems einschließlich den Sauerstoff- und/oder Luft-Inputs (O), Kohlenstoff-Inputs (C), Ports für Plasmabrenner (P) und ein Gasbrennerport (G). 51B ist eine teilweise Längsansicht der in 51A dargestellten Ausführungsform. Ein Schlackenwehr (33) und ein Quencher-Wasserbad (78) sind ebenfalls dargestellt.

-

52 ist eine teilweise Längsschnittdarstellung gemäß einer Ausführungsform des C-Konversionssystems und detailliert die Schmelzeinheit mit einem Plasma-Wärmeableitblech (61). Ein Quencher-Wasserbad (78) ist ebenfalls dargestellt.

-

53 zeigt eine Ausführungsform des C-Konversionssystems, wobei die Schmelzeinheit auch ein Wehr (33) aufweist, um ein Schlackebecken zur Vermischung der Schlacke zu bilden. Ein Plasma-Wärmeableitblech (61) ist ebenfalls dargestellt.

-

54 ist eine teilweise Längsschnittdarstellung einer kombinierten sekundären Verarbeitungseinheit und einer (teilweise gezeigten) Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems und detailliert ein Schlackenkühlungssystem (114) einschließlich Sprühwasser und Schleppkette. Heißluft wird in die sekundäre Verarbeitungseinheit über einen Luftkasten (135) eingeführt. Die interzonale Region enthält ein physikalisches Impediment (145), um den Materialfluss aus der sekundären Verarbeitungseinheit in die Schmelzeinheit zu leiten. Die Schmelzeinheit ist mit einem Plasmabrenner (140) und einer tangential angebrachten Luftdüse (141) versehen. Der Schlackenausgang (130) ist ebenfalls dargestellt.

-

55 ist eine teilweise Längsschnittdarstellung einer kombinierten sekundären Verarbeitungseinheit und einer (teilweise gezeigten) Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems und detailliert die Luftkästen (135). Die interzonale Region enthält ein physikalisches Impediment (145), um den Materialfluss aus der sekundären Verarbeitungseinheit in die Schmelzeinheit zu leiten. Die Schmelzeinheit enthält verschiedene Ports einschließlich einem Plasmabrenner-Port, einem Brennerport für einen Brenner (139) zum Vorheizen der Kammer sowie Ports für verschiedene Prozessadditive einschließlich Heißluft und Kohlenstoff und/oder Sackasche. Die Schmelzeinheit weist einen Plasmabrenner (140) und eine tangential angebrachte Luftdüse (141) auf. Ein Schlackenausgang (130) und eine Mehrzahl an Tonerde- oder Keramikkugeln (165) sind ebenfalls dargestellt.

-

56 ist eine Querschnittdarstellung eines Luftkastens gemäß der in 55 dargestellten Ausführungsform.

-

57 ist eine Querschnittdarstellung der tangential angebrachte Luft-Inputs und des Plasmabrenners gemäß der in 55 dargestellten Ausführungsform.

-

58 ist eine Querschnittdarstellung auf der Brennerebene gemäß der in 55 dargestellten Ausführungsform.

-

59 zeigt alternative Ansichten der in 55 bis 58 dargestellten kombinierten sekundären Verarbeitungseinheit und der Schmelzeinheit. Ein Schlackenkühlungssystem (114) einschließlich Sprühwasser und Schleppkette sind ebenfalls dargestellt.

-

60 detailliert verschiedene Ansichten einer kombinierten sekundären Verarbeitungseinheit und Schmelzeinheit (teilweise) gemäß einer Ausführungsform des C-Konversionssystems und detailliert den Schlackenausgang (430), ein zonenspezifisches Beheizungssystem (d. h. ein System, das zwei Temperaturzonen herstellen kann), das Lufteinlässe und einen Plasmabrenner (440) sowie eine wahlweise vorhandene Abstichrinne (446) enthält. Bei dieser Ausführungsform ist die sekundäre Verarbeitungszone zentral gelegen, und die Schlacken- oder Schmelzzone in Richtung Peripherie der Kammer gelegen. Der Boden der Kammer ist so geneigt, dass die sekundäre Verarbeitungszone stromaufwärts von der Schlackenzone liegt, wodurch die Beförderung des Materials in eine Richtung zwischen diese Zonen bevorzugt wird. Die zwei Zonen werden durch die interzonale Region getrennt. Die interzonale Region enthält ein physikalisches Impediment, um den Materialfluss von der sekundären Verarbeitungszone zur Schlackenzone zu regulieren. Bei der vorliegenden Ausführungsform enthält das physikalische Impediment eine Reihe von im Wesentlichen vertikal ausgerichteten und im Wesentlichen parallel verlaufenden mit Refraktär ausgekleideten perforierten Rohren (445). Heißluft wird in die sekundäre Verarbeitungszone durch die Perforationen in den Rohren zur Mitte des Feedstockstapels geleitet, wodurch der Kohlenstoff in bearbeiteten Feedstock umgewandelt und erhitzt wird. Die Luft leicht erhitzt, wenn sie vom Boden kommt, da die Rohre gekühlt werden. Durch die Lufteinlässe (441) in der Schlackenzone wird Luft außerhalb der Reihe von Rohren eingeblasen und dient dazu, die Außenfläche der Rohre sehr heiß zu erhalten, damit die Schlacke nicht gefriert. Der geneigte Boden der Schlackenzone dient dazu, den Rückstand zur Seite der Kammer hin abzulassen, wo sich der Plasmabrenner befindet, so dass der Rückstand zur geschmolzenen Schlacke wird.

-

61 detailliert verschiedene Ansichten einer kombinierten sekundären Verarbeitungs- und Schmelzeinheit (teilweise) gemäß einer Ausführungsform des C-Konversionssystems und detailliert einen Schlackenausgang (530) und ein zonenspezifisches Beheizungssystem (d. h. ein System, das zwei Temperaturzonen herstellen kann), bestehend aus (nicht dargestellten) Lufteinlässen und einem Plasmabrenner (540). Die interzonale Region enthält ein physikalisches Impediment, um den Materialfluss zu regeln. Bei der vorliegenden Ausführungsform besteht das physikalische Impediment aus einer zahnradförmigen Kuppel (545).

-

62 detailliert verschiedene Ansichten einer kombinierten sekundären Verarbeitungs- und Schmelzeinheit (teilweise) gemäß einer Ausführungsform des C-Konversionssystems. Der Boden der Schlackenzone enthält einen rotierenden geneigten Refraktärtisch. Die Rotation der Tischplatte ermöglicht die Ausscheidung der geschmolzenen Schlacke. Wahlweise kann der Tisch auch eine Mehrzahl von Keramikkugeln aufweisen, um die Plasma-Wärmeübertragung zu bewirken. Der Boden der Schlackenzone kann angehoben und aus den Verarbeitungszonen herausgezogen werden. Die Platte des Refraktärtisches ist operativ auf einer Triebwelle (846) montiert, die mit einem außen angebrachten Motor (847) verbunden ist. Die Schlackenboden-Baugruppe kann leicht aus der interzonalen Region und der C-Konversionszone ausgebaut werden und wird zum Ausräumen auf einem Hebetisch auf Schienen befestigt. Eine Mehrzahl von Keramikkugeln (848) fördert die Übertragung der Plasmawärme. Wahlweise wird die geschmolzene Schlacke mit Sprühwasser gekühlt, wenn sie den Schlackenausgang (830) verlässt, und die verfestigte Schlacke fällt auf eine Schleppkette zum Abtransport. Ebenfalls dargestellt sind der Schlackenausgang (830), der Plasmabrenner (840) und das Impediment (845).

-

63 detailliert verschiedene Ansichten einer kombinierten sekundären Verarbeitungs- und Schmelzeinheit (teilweise) gemäß einer Ausführungsform des C-Konversionssystems. Das Impediment besteht aus einem rotierenden Refraktärkegel (921), der auf einem an einen externen Motor (942) angeschlossenen Antriebsfuß montiert ist. Das Unterteil des rotierenden Refraktärkegels enthält eine Mulde (978), in der sich Schlacke ansammelt, bevor sie die Kammer verlässt. Die Impediment-/Schlackenboden-Baugruppe kann leicht aus der interzonalen Region und der C-Konversionszone ausgebaut werden und wird zum Ausräumen auf einem Hebetisch auf Schienen befestigt. Wahlweise wird die geschmolzene Schlacke mit Sprühwasser gekühlt, wenn sie den Schlackenausgang verlässt, und die verfestigte Schlacke fällt auf eine Schleppkette zum Abtransport. Ebenfalls dargestellt sind der Plasmabrenner (940) und der Popan- oder Erdgasbrenner (937).

-

64 detailliert verschiedene Ansichten einer kombinierten sekundären Verarbeitungs- und Schmelzeinheit (teilweise) gemäß einer Ausführungsform des Plasmabrenners (640) des C-Konversionssystems, der Kohlenstoff- und/oder Sackasche-Inputs (642) und der Heißluft-Inlets (641).

-

65A bis 65C detaillieren verschiedene Ansichten einer kombinierten sekundären Verarbeitungs- und Schmelzeinheit (teilweise) gemäß einer Ausführungsform des C-Konversionssystems, das mit mehreren Heißgaserzeugern (HGGs) ausgerüstet ist, um das Temperaturprofil der Kammer zu verteilen und Kaltstellen zu verhindern, wo sich die Schlacke verfestigen würde. Diese Abbildungen zeigen, wie HGGs/Brenner angebracht werden könnten, um die heißen Gase in den Schmelzeinheiten zu verwirbeln oder das Schmelzen zur Mitte hin zu konzentrieren. 65A zeigt auch, wie geschmolzene Schlacke durch Sprühwasser gekühlt wird.

-

66A bis 66C detaillieren verschiedene Ansichten einer kombinierten sekundären Verarbeitungs- und Schmelzeinheit (teilweise) gemäß einer Ausführungsform des C-Konversionssystems, das mit einem Heißgaserzeuger (HGG) ausgerüstet ist. 66A zeigt in dreidimensionaler Darstellung die Schmelzeinheit mit dem Heißgaserzeuger (1262) mit einem Brenner (1303) und mit (wahlweise) Einlässen für Feststoffe und Gase in der Schmelzeinheit. Am HGG selbst sind mehrere Einlässe für Gase und Feststoffe angebracht. 66B und 66C sind Seitenansichten der unteren Kammer mit dem HGG. Eine Schlacken-Quenchereinheit (1259) und eine Plasmabrennerstütze (1305) sind ebenfalls dargestellt.

-

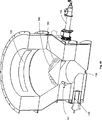

67 und 68 zeigen ein HGG-System, das in einer kombinierten sekundären Verarbeitungs- und Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems Verwendung finden kann. Dieser HGG verwendet einen Plasmabrenner (1303), der von einem pneumatischen Festkörper-Input umgeben ist, der wiederum von einem Heißgas-Input (1266) umgeben ist und Heißgas (1263) ausstößt. Wahlweise bestehen die Gas-Inputs aus Luft oder Stickstoff oder einem anderen Gas, das sich zur Gasifizierung eignet, einschließlich CO2, O3, Syngas oder einem anderen sauerstoffangereicherten Gas bzw. deren Kombinationen. Bei einer Ausführungsform hat das Heißgas eine Temperatur von ca. 600°C. Der Heißgasauslass kann wahlweise Leitflügel (1207) zum Verwirbeln des Gases aufweisen. Eine Plasmabrennerstütze (1305) und ein Schlackenquencher (1259) sind ebenfalls dargestellt.

-

69A zeigt die Refraktärschichten und den HGG (1262) in einer kombinierten sekundären Verarbeitungs- und Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems. Bei dieser Ausführungsform ist die Außenwand (1272) gewöhnlich aus Metall oder einem Verbundstoff hergestellt, der im Bauwesen Verwendung findet (Zement). Der Dämmstoff (1059) dient dazu, das Refraktär und die Außenwand gegen Veränderungen durch Temperaturschwankungen zu schützen. Die Niedrigtemperatur-Refraktär (1270) dient dazu, die Temperatur zwischen Außenwand und Verschlackungskammer-Umgebung zu reduzieren. Das Hochtemperatur-Refraktär (1269) dient dazu, den ultrahohen Temperaturen der Schmelzzone (1271) standzuhalten und Abbau durch Kontakt mit der Schlacke zu reduzieren. 69B zeigt einen gedrehten Querschnitt der Darstellung gemäß 69A, wobei die wahlweise vorhandenen Gas-Bypass-Leitungen (1268) zu sehen sind. Ebenfalls gezeigt ist der Schlackenausgang (1260). Das Impediment bzw. die Bettstütze (1265) und die Bettstützenkugeln (1267) sind ebenfalls dargestellt.

-

70A und 70B zeigen einen intern angebrachten Wirbelseparator gemäß einer Ausführungsform des C-Konversionssystems innerhalb der Schale des Konversionssystems. Bei der dargestellten Ausführungsform wird eine Reihe von Wirbelseparatoren gezeigt, wobei die Gasströmung durch Pfeile von dem Winkel aus gezeigt wird, aus dem das Gas aus der primären Verarbeitungseinheit und der sekundären Verarbeitungseinheit kommt. Im Ausschnitt wird ein erster Satz von Wirbelseparatoren dargestellt, um zu zeigen, wie das Gas durch das System fließt und wo sich die Asche niedersetzen würde. 70B ist eine dreidimensionale Darstellung des in 70A gezeigten Separators. Gas mit Feinstoffgehalt (1409) tritt in den Wirbelseparator ein, und Gas mit einem geringeren Feinstoffgehalt (1300) tritt aus. Die Feinstoffe (1402) werden zur weiteren optimalen Verarbeitung gesammelt. Ebenfalls gezeigt ist ein Schmetterlingsventil (1408).

-

71 zeigt verschiedene Oberstufen-Ausführungsformen von Plasma in der Gas-Umformulierungseinheit. (A) Plasmageneratoren (1308) sind so angebracht, dass sie alle zur Mitte zeigen. (B) Plasmageneratoren (1308) sind in Zufallsorientierung angeordnet, um das effektive Vermischen zu bewirken. (C) Plasmageneratoren (1308) sind in entgegengesetzt zueinander und etwas versetzt angeordnet, um die Verwirbelung zu bewirken. Die Pfeile beziehen sich auf die Prozessadditive und/oder Abgase. Ebenfalls gezeigt ist ein Raffinierrohr (1309).

-

72A und 72C zeigen die Einbeziehung von Wirbelzonen (1316) für die erhöhte Umformulierung gemäß einer Ausführungsform der Gas-Umformulierungseinheit. 72C zeigt Beispiele von Turbulenzerzeugern einschließlich einem passiven Gitter (1313), einem aktiven Gitter (1310) mit rotierender Welle (1314) und fester Welle (1311) und einem Schuberzeuger (1312) mit linear variierender Strömungsblockierung (1312).

-

73 zeigt, wie das umzuformulierende Gas (1317) tangential in die Gas-Umformulierungseinheit eintritt und einen Wirbel verursacht, der bei einer Ausführungsform der Gas-Umformulierungseinheit mit den Plasmabrennern und dem Gas-Manipulator behandelt wird. Ebenfalls gezeigt sind die Rückstände (1318).

-

74 zeigt Beispiele von Mitteln, die Turbulenz erzeugen können. Das aktive Gitter (1310) enthält Motoren (1320) und einen offenen Bereich (1321). Ein Schuberzeuger (1323) mit variabler Blockierung für die Schuberzeugung enthält blockierte Bereiche (1319) und offene Bereiche (1321).

-

75 ist ein Diagramm, das die Luftströmung aus einer Düse vom Typ A darstellt.

-

76 ist ein Diagramm, das die Luftströmung aus einer Düse vom Typ B darstellt.

-

77 ist ein Fließdiagramm, das eine Ausführungsform des C-Konversionssystems zeigt, mit einem Turbulenzerzeuger (1324), wobei wahlweise vorhandene Input-Additive (1004) detailliert werden, zu denen Dampf, Luft, O2, N2, Ozon, Katalysator, Flussmittel, Wasser, Adsorptionsmittel und Mittel mit hohem Kohlenstoffgehalt oder dergleichen gehören können. Jeder Additiv anzeigende Pfeil zeigt eine einzige Art von Additiv oder mehrere Additivarten an. Das/die Additiv(e) können in gemischter Form oder mit separaten Additiv-Inputgeräten (und an mehreren Stellen innerhalb einer Funktionseinheit) eingespeist werden. Die primäre Einheit (1000), die Gas-Umformulierungseinheit (1300) mit Zyklon (1400), und die sekundäre Verarbeitungseinheit (1201) sind einzeln dargestellt. Der Input des Feedstocks (1002), der bearbeitete Feedstock (1003) und ein feinstoffreduziertes Abgas (1403) sind ebenfalls dargestellt.

-

78 ist ein Fließdiagramm, das verschiedene Ausführungsformen des C-Konversionssystems mit einem Turbulenzerzeuger (1324) darstellt.

-

79 ist eine schematische Darstellung des unteren Teils der sekundären Verarbeitungseinheit, wo Asche/Schlacke/Char austritt und in die Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems eintritt. Die festen Rückstände (1206) gelangen über eine schräge Krümmung in die Schmelzeinheit. Ebenfalls dargestellt sind der Lichtbogenbrenner mit übertragenem Bogen – TAT – (1277), die Elektrode (1274), der Brenner (1273), das Tor (1276) sowie die Füllstoff- und Metallabfuhr (1275).

-

80 ist eine schematische Darstellung des unteren Teils der sekundären Verarbeitungseinheit, wo Asche/Schlacke/Char austritt und in die Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems eintritt. Diese modifizierte Schmelzeinheit ist so konstruiert, dass die Grundfläche der Schmelzeinheit größer ist als der Umfang der sekundären Verarbeitungseinheit. Bei dieser Ausführungsform ist der untere Schlackenausgangs-Stecker als austauschbar dargestellt, und die Kuppel hat kranzförmige Ringe (aus Metall und/oder Refraktär), die dabei helfen, den Schlackenfluss zu regeln, damit weniger Schlacke an den Wänden der Schmelzeinheit fließt. Ebenfalls dargestellt ist der Lichtbogenbrenner mit übertragenem Bogen – TAT – (1277).

-

81A und 81B sind schematische Darstellungen des unteren Teils der sekundären Verarbeitungseinheit, wo Asche/Schlacke/Char austritt und in die Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems eintritt; dabei wird das seitliche Schlackenloch detailliert dargestellt. Die festen Rückstände (1206) gelangen über eine schräge Krümmung mit einer potenziellen Lanzenstelle (1279) in die Schmelzeinheit. Der Lichtbogenbrenner mit übertragenem Bogen (1277), die Elektrode (1274), der Brenner (1273), das Ableitblech (1010), die Luftkästen (1502) und die Füllstoff- und Metallabfuhr (1275) sind dargestellt. Ein alternativer Eingangspunkt für den TAT ist als (1278) gekennzeichnet. Ein Ableitblech (1010) regelt die Strömung des Materials und enthält eine Welle (1280), um die Höhe des Ableitblechs und das Ableitblech-Stützgelenk (1061) einzustellen. 81B zeigt eine Ansicht durch das Rohr vom Schlackenabsetzbecken (1258) aus.

-

82 detailliert die Blocks, die das seitliche Schlackenloch innerhalb der Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems darstellen. Die primären Funktionsteile sind die Plastik-Refraktärwand mit einem angestochenen Schlackenloch (1287) und dem Wehr (1290) mit einer Aussparung für die Schlacke (1286). Der übrigen Steckblocks dienen zum Stützen und als Zugang; sie enthalten die Stütze (1291) und den Packstecker (1289). Das mittlere Feld zeigt die Ausrichtung des Blockstecksystems in einer Wand der Schmelzeinheit.

-

83 detailliert all die verschiedenen Werkzeuge, die erforderlich sind, um Instandhaltung am seitlichen Schlackenloch wie gezeigt und in 84 dargestellt durchführen zu können. Steckeführungen (1296) sind aus hoch temperaturbeständigem Metall oder Refraktär, und die anderen Werkzeuge sind aus hoch temperaturbeständigem Metall und haben Schamottbeschichtungen und/oder -dämmung, damit sie nicht schmelzen. Dargestellt sind die Stützblockzange (1297), der Plastik-Refraktär-Spieß (1294), die gebogene Sauerstofflanze (1292) mit dem Lanzenausgang (1293), die Wehrzange (1299) und die Trogführung (1298).

-

84 zeigt das seitliche Austrittsystem, das durch Anstechen von einem Hubsteiger oder ausgestrecktem vertieften Gehweg aus instand gehalten werden kann. Dargestellt werden der Trog (1142), die Trogführung (1298), die angelenkte offene Steckertür (1103), der beiseite gesetzte Stützblock (1106), die Lanzenführung (1296), die Zonen für gefrorene Schlacke B (1101) und A (1100). Die Schraffierung (1143) zeigt die Refraktärblocks mit ihren mittleren Löchern für Schlacke oder Abstiche. Die Schraffierung (1018) zeigt Refraktärblocks, die in Querschnittrichtung vollkommen massiv sind.

-

85 detailliert Ausführungsformen von Steckern verschiedener Größen. Zusätzliche Zwischenräume sind mit permanentem Plastik-Refraktär ausgefüllt. (1109) zeigt Überhang nur am Hot Face.

-

86 zeigt wie die Innenwand gemäß einer Ausführungsform der Schmelzeinheit repariert werden kann. Wahlweise ist die Reparaturstelle ”permanent”, bis sie sich abnutzt. Die Reparaturstelle wird mit zwei Aluminiumplatten (1110) gebildet, mit denen Plastik-Refraktär (1112) zusammengedrückt wird. Ein Plunger (1115) packt das Plastik-Refraktär hinein. Ein inneres Rohr wird in die Schmelzeinheit geschoben (und in das Schlackenabsatz-/Metallbecken eingeschmolzen zu werden) und bildet ein neues Schlackenloch für den seitlichen Austritt. Ein Stecker (1113) wird abgeschraubt, damit die Aluminiumplatte und das Rohr in das Innere der Schmelzeinheit geschoben werden können und die Schlacke fließen kann. Ebenfalls gezeigt ist die Plastik-Refraktärwand mit dem angestochenen Schlackenaustrittloch (1289).

-

87 zeigt eine Ausführungsform, wobei der Brenner (1117) dazu verwendet wird, die Temperatur am Wehr aufrecht zu erhalten, damit die Schlacke nicht gefriert. In dieser Abbildung zeigt die Ausführungsform, dass der Brenner ein Handgerät ist und mit Druckgas (1118) betrieben wird. Wahlweise ist der Brenner seitlich an der Schmelzeinheit befestigt und besteht aus einem kleinen Allesbrenner, der wahlweise mit Syngas betrieben werden kann. Der Brenner wird durch ein Brennerloch (1119) in den Refraktärblock eingeführt. Zum Brennerloch gehört ein Gummistöpsel. Die Abgasleitung (1116) befindet sich hinten am System.

-

88 zeigt eine Ausführungsform, bei der das zum seitlichen Austritt dienende Schlackenloch der Schmelzeinheit Röhren (1124) aufweist, die für ein Kühlmedium eingebaut sind, um die Betriebslebensdauer des Schlackenlochs und des Wehrs zu verlängern. Das Kühlmedium kann aus Luft, Wasser, Dampf, Umlaufwasser oder dergleichen bestehen. Eine kontinuierliche Wasserleitung (1124) ist am Wehr befestigt. Eine (nicht dargestellte) schützende Dämmdecke ist zwischen der Leitung und der Aussparung des Refraktärblocks angebracht. Ebenfalls gezeigt wird die Wasserkühlung mit Recyclingwasser (1123) mit wahlweise vorhandenem Bypass direkt zum Ablauf. (1121) zeigt Wasserleitungen durch den Stecker (massives Stück an abnehmbarem Draht befestigt). Der Boden des Steckers (1122) ist so ausgelegt, dass er den Schlackenfluss von den Wasserleitungen ablenkt.

-

89 zeigt eine kombinierte sekundäre Verarbeitungs- und Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems und detailliert teilweise den Lichtbogenbrenner mit übertragenem Bogen (1277).

-

90 zeigt ein laterales Transfersystem mit Transportgitter in der primären Verarbeitungseinheit gemäß einer Ausführungsform des C-Konversionssystems. Das abgebildete Transportgitter wird durch überlappende Kartuschen (2000) gebildet.

-

91 zeigt eine alternative Ansicht des in 90 dargestellten Transportgitters.

-

92 zeigt eine einzelne Kartusche (2000) des in 90 und 91 dargestellten Transportgitters. Ein mehrteiliges Kartuschen-Stützwerk (2010) stellt die Struktur der Kartusche dar und stützt die darin enthaltenen Bauteile. Die Kartusche ist an der Wand der primären Verarbeitungseinheit mit einer Verbindungsplatte (2005) befestigt. Die Kartusche enthält Abgleichführungen (2015), um die richtige Einfügung der Kartusche in die Kammerwand zu sichern, und Einbaukerben (2020), die gewährleisten, dass die Werkzeuge für den Ein- und Ausbau der Kartusche eingeführt werden können. Der Luftkasten der Kartusche ist ein Verbund mehrere kleinerer Luftkästen (2025) aus dickem C-Stahl mit oben in jedem Luftkasten angebrachten Luftlöchern (2030). Die Luft wird den einzelnen Luftkästen über einen einzigen Verteiler (2035) zugeführt, der an ein Luftrohr (2040) angeschlossen ist, das mit einem Heißluft-Anschlussflansch (2045) in der Verbindungsplatte verbunden ist. Zu den lateralen Transferkomponenten der Kartusche gehört eine mehrfingrige Förderramme (2050). Die einzelnen Rammenfinger enthalten jeweils eine Auskehlung, die so geschaffen ist, dass sie in die Doppel-T- (2075) oder C-förmigen Eingreifelemente (2078) zwischen den einzelnen Luftkästen und zwischen den äußeren Luftkästen und dem Kartuschen-Stützwerk eingreift, wo die entsprechenden Ankerböden die Rammen an der Oberfläche des Luftkastens halten.

-

93 zeigt eine alternative Ansicht einer einzelnen in 92 dargestellten Kartusche und zeigt die Luftzufuhr zu den einzelnen Luftkästen über einen einzigen Luftverteiler (2035), der an ein Luftrohr (2040) angeschlossen ist.

-

94 zeigt eine alternative Ansicht der in 92 dargestellten einzelnen Kartusche.

-

95 zeigt eine alternative Ansicht der in 92 dargestellten einzelnen Kartusche.

-

96 zeigt eine alternative Ansicht der in 92 dargestellten einzelnen Kartusche.

-

97 zeigt eine kombinierte sekundäre Verarbeitungseinheit und Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems und detailliert teilweise einen Port für einen Zusatzbrenner (139), einen Schlackenausgang (130) und einen Plasmabrenner-Einlass (141). Bei dieser Ausführungsform ist das Impediment eine massive Refraktärkuppel (145) mit mehreren Leitungen (151), die mit keilförmigen Ziegeln in der interzonalen Region eingebaut ist.

-

98 bis 100 detaillieren das Impediment der in 97 dargestellten kombinierten sekundären Verarbeitungs- und Schmelzeinheit.

-

101 detailliert die Bodenprofile für die primäre Verarbeitungseinheit.

-

102A zeigt eine Ausführungsform des Schlackenlochs für den seitlichen Austritt aus der Schmelzeinheit, die aus zwei Refraktärbereichen besteht (durch gestrichelte Linien dargestellt). Keramikpapier und/oder eine Decke (1020) sind dargestellt. 102B zeigt in verschiedenen Ausführungsformen, wie die Refraktär-Steckteile für das Schlackenloch für den seitlichen Austritt in der Kammer gehandhabt werden können. I zeigt sie auf beweglichen Stützen mit Rollen. II zeigt sie angehoben und mit einem Schienensystem bewegt. III zeigt sie mit einem mechanischen Heber platziert.

-

103 zeigt eine kombinierte sekundäre Verarbeitungs- und Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems, wobei teilweise dargestellt wird, wo Asche/Schlacke/Char austritt und in die Schmelzeinheit (1250) eintritt.

-

104A und 104B sind schematische Darstellungen des unteren Teils einer kombinierten sekundären Verarbeitungs- und Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems, wobei teilweise dargestellt wird, wo Asche/Schlacke/Char austritt und in die Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems eintritt. Die festen Rückstände (1206) gelangen über eine schräge Krümmung mit einer potenziellen Lanzenstelle (1279) in die Schmelzeinheit. Ebenfalls dargestellt sind der Lichtbogenbrenner mit übertragenem Bogen (1277), die Elektrode (1274), der Brenner (1273), das Ableitblech (1010), der Luftkasten (1502) und die Füllstoff- und Metallabfuhr (1275). Ein Ableitblech (1010) regelt den Materialfluss. Wenn die Tür (1128) offen ist, können Refraktärplatten (1018) eingeschoben werden, um die Höhe des Ableitblechs zu verstellen. Die oberen Platten (130) sind dünner. Die Blocks (1018) stützen das Ableitblech. Die Refraktärblocks oder -platten werden durch Aussparungen (1029) gestützt. 104B zeigt eine Ansicht durch das Rohr vom Schlackenabsetzbecken aus.

-

105 ist eine schematische Darstellung eines Brenners gemäß einer Ausführungsform der Schmelzeinheit (1250) und zeigt die Anordnung des Brenners in Draufsicht. Ebenfalls dargestellt sind Refraktär (1018), Schlackenabsetzbecken (1258), Elektrode (1274) und Brenner (1273).

-

106 zeigt eine Ausführungsform einer Schmelzeinheit. Dargestellt sind Input (1252), Plasmabrenner (1303), Hot Face (1131), Sichtport und Kratzer (1135), wahlweise Brennerabgasleitung (1145), IFB (1138), Stahlschale (1134), Sauerstofflanze (1133), wahlweise kleiner Brenner (1273) zum Heißhalten des Schlackenendes, und der Wasserquencher (1136).

-

107 zeigt eine Ausführungsform einer Schmelzeinheit. Dargestellt werden Input (1252), Plasmabrenner (1303), Hot Face (1131), Sichtport und Kratzer (1135), passives Gitter (1313), wahlweise Brenner-Abgasleitung (1145), IFB (1138), Stahlschale (1134), Sauerstofflanze (1133), wahlweise kleiner Brenner (1273) zum Heißhalten des Schlackenendes, und Wasserquencher (1136).

-

108 zeigt eine Ausführungsform einer Schmelzeinheit.

-

109 zeigt verschiedene Ausführungsformen von Stichlöchern. (A): Eingeschlossene Induktionserwärmer (1137) umgeben ein aus dem Refraktär herausführendes ”Rohr” und erhöhen die Temperatur des umliegenden Refraktär; das ermöglicht der Schlacke (1139), durch das ”Rohr” zu fließen und aus der Schmelzeinheit (1250) auszutreten (1140). Wenn genügend Schlacke entfernt ist, werden die Induktionserwärmer ausgeschaltet, und die Schlacke verfestigt sich im ”Rohr”. Beim Austreten darf die geschmolzene Schlacke nicht höher als bis zum Oberrand des ”Rohrs” steigen, damit sich Gase in der Kammer nicht mit der Außenluft vermischen. (B): Die Sauerstofflanze (1133) wird benutzt, um ein Loch in die weiche Refraktärpaste (1141) zu ”brennen” damit die geschmolzene Schlacke (1139) austreten (1140) kann. Der Fluss wird gestoppt, indem etwas Refraktärpulver in das Loch geworfen oder ein Stück Keramikdecke in das Loch geschoben wird. Beim Austreten darf die geschmolzene Schlacke nicht höher als bis zum Oberrand des ”Rohrs” steigen, damit sich Gase in der Kammer nicht mit der Außenluft vermischen. (C): Ein wassergekühlter Stecker (1142) ist (teilweise) herausgezogen, um das Schlackenloch freizulegen. Es wird wieder eingeschoben, um den Fluss zu stoppen bevor das Loch die Gefäßumgebung der Außenluft aussetzt (Kammer leer). Das Material ”klebt” nicht am Stecker, weil er eine glatte, kühle Oberfläche hat. (D): Ein Metall-”Keil” (1138) ist im Schlackenloch ein- und ausgeschoben, um den Schlackenfluss zu regeln. Der Keil kann schnell in die Kammer zurückgeführt werden, um zu verhindern, dass die geschmolzene Schlacke eine zu niedrige Ebene erreicht. (E): Schlacke tritt aus, wenn sie aufgrund der Schwerkraft durch das Schlackenloch geschoben wird, wobei die Höhe des Absetzbeckens etwa auf derselben Höhe wie der Schlackenlochausgang bleibt. (F): Dieselbe Methode wir in (E), aber hier tritt die Schlacke aus einem vertikalen Loch im Refraktär aus, und eine Lanze wird dazu verwendet, das Schlackenloch zu öffnen, wenn es verstopft ist. (G): Schlacke tritt aus einem temperaturgeregelten (angewärmten oder gekühlten) Einbauteil im seitlichen Refraktärbereich der Kammer mit einem (gewöhnlich kegelförmigen) Stöpsel aus und wird gegen den Ausgang geschoben, um den Schlackenfluss aus der Kammer zu regeln/zu stoppen. (H): Schlacke tritt aufgrund der Schwerkraft aus, aber der endgültige Ausgang ist ein austauschbarer Wehrblock. Kann je nach Bedarf erwärmt oder gekühlt werden (nicht dargestellt).

-

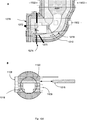

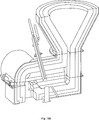

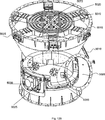

110A bis 110G zeigen verschiedene isometrische Ansichten gemäß einer Ausführungsform des C-Konversionssystems; sie detaillieren eine horizontal ausgerichtete primäre Verarbeitungseinheit (4000) mit Transportgitter (4002), eine kombinierte vertikal ausgerichtete sekundäre Verarbeitungseinheit (4201) und eine Schmelzeinheit (4250) mit interzonaler Region und Plasmabrenner (4301), eine Gas-Umformulierungseinheit mit Wirbelseparator (4400), Raffinierkammer (4302) und zwei Plasmabrenner (4301).

-

111A und 111B zeigen verschiedene Ausführungsformen des Wirbelseparators der Gas-Umformulierungseinheit, in der umformuliertes Syngas in den Zyklon zurück recycelt wird, um die Vermischung und den Wirbeleffekt zu bewirken. Dargestellt sind ein Wirbelrohr (1406), der Wirbelrohreinsatz (1407), ein geringfügiges Leck (1411), der Recycling-Gas-Ausgang (1412), die Stütze für das Innenrohr (1413), die Stütze für den Einsatz (1414), und der Syngas-Ausgang (1507).

-

112 zeigt eine Seitenansicht einer Ausführungsform des C-Konversionssystems und detailliert eine horizontal ausgerichtete primäre Verarbeitungseinheit (4000) mit einem Transportgitter (4002) und dazugehörigem Fördersystem (4001), eine kombinierte vertikal ausgerichtete sekundäre Verarbeitungs- (4201) und Schmelzeinheit (4250) mit interzonaler Region und Plasmabrenner (nicht dargestellt), und eine Gas-Umformulierungseinheit mit Wirbelseparator (4400), einer Raffinierkammer (nicht dargestellt) und Plasmabrennern (4301). Die Gas-Umformulierungseinheit enthält einen Wirbelseparator mit Plasmabrennern auf der Auskragung des Zykloneingangs und in der alternativen Stellung innerhalb der Wirbelkammer.

-

113 zeigt eine isometrische Ansicht der in 112 dargestellten Ausführungsform.

-

114 zeigt eine Seite der in 112 dargestellten Ausführungsform, mit einem Ausschnitt, der das Innere der Gefäße (Kammern) darstellt.

-

115A und 115B zeigen eine Ausführungsform des Wirbelseparators der Gas-Umformulierungseinheit. 115A zeigt eine Vorderansicht mit den Brennern an der Einlassauskragung des Zyklons. 115B zeigt eine Draufsicht des Zyklons, wobei Deckel und Brenner nicht dargestellt sind.

-

116A bis 116D zeigen alternative Ansichten der in 115 dargestellten Ausführungsform mit internen Details. 116A zeigt eine Seitenansicht. 116B zeigt eine isometrische Ansicht. 116C zeigt eine Seitenansicht entlang der Achse mit dem Ausgang, mit Raffinier-(Umformulier-)kammer und dem heißen Rohr zum Rekuperator. 116D zeigt eine Seitenansicht parallel zum Einlass des Zyklons.

-

117 zeigt die horizontal ausgerichtete primäre Verarbeitungseinheit gemäß einer Ausführungsform des C-Konversionssystems in Seitenansicht und detailliert die untere Gitterposition jeder Kartusche (2000).

-

118 zeigt die in 117 dargestellte horizontal ausgerichtete primäre Verarbeitungseinheit in isometrischer Ansicht. Hier ist der Eingang zur Auskragung des Zyklons sichtbar.

-

119A und 119B zeigen zwei weitere isometrische Ansichten der horizontal ausgerichteten primären Verarbeitungseinheit gemäß der in 117 dargestellten Ausführungsform des C-Konversionssystems. 119A zeigt den Start der Kammer, wo der Feedstock eingespeist wird. 119B ist ein Schnitt durch die Wand der Materialeingabe, der Teile des Inneren der Kammer darstellt.

-

120 zeigt eine Seitenansicht der in 117 dargestellten horizontal ausgerichteten primären Verarbeitungseinheit, wobei ein Schnitt entlang der Sichtebene interne Details wie das Transportgittersystem und das den Gasstrom regelnde Ableitblech darstellt.

-

121 zeigt eine Vorderansicht der in 117 dargestellten horizontal ausgerichteten primären Verarbeitungseinheit, wobei ein Schnitt das Innere der Kammer darstellt und die Trennung zwischen der Gaszone oben und den Ebenen und dem Absatz am Boden der Kammer zeigt.

-

122 zeigt eine kombinierte sekundäre Verarbeitungs- und Schmelzeinheit, teilweise gemäß einer Ausführungsform des C-Konversionssystems und detailliert eine zahnradförmige Kuppel und Keramikkugeln. Außerdem zeigt dieser Querschnitt auch Optionen für den Schlackenaustritt aus der Kammer entweder an der Seite oder am Boden.

-

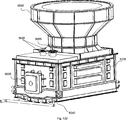

123 zeigt eine Ausführungsform des C-Konversionssystems und detailliert die primäre Verarbeitungseinheit (1000) mit Feedstock-Input (1001), Ableitblech (1010) und Transportgitter (1003), eine kombinierte sekundäre Verarbeitungs- und Schmelzeinheit (1200) mit Plasmaquelle (1303) und Brenner (1273) und Schlackenaustritt (1252) und die Gas-Umformulierungseinheit (1300) mit dem Wirbelseparatorsystem (1401) und der Plasmaquelle (1303) und Feinstoffsammlung (1402).

-

124 zeigt die Regelung des in 123 dargestellten C-Konversionssystems, wobei der Luftstrom mit Durchflussregelventilen (100) geregelt wird und der Leitungsdruck mit einen Sensor (1703) wie z. B. einem Drucksensor gemessen wird, um das Prozess-Luftgebläse (4033) zu regeln.

-

125 zeigt eine Ausführungsform der Regelung des in 123 dargestellten C-Konversionssystems, wobei die Position der Ramme durch Druck in den Hydraulikleitungen (1704) zum Zahnstangensystem (1151) bestimmt wird. Die Gesamtregelung aller Rammen geschieht mit dem Kontrollsystem, das gewöhnlich in einem mit anderen Rammen fixierten Zyklus läuft. Jede Ramme (1035) kann jedoch unabhängig funktionieren, wenn ein solcher Betrieb gewünscht ist, indem man verschiedene Sensoren wie z. B. einen Niveauschalter (1701) über der Ramme benutzt (um anzuzeigen, dass die Ramme innerhalb der Förderentfernung des Zahnstangensystems bei Auslösung vorwärts und bei Rückstellung rückwärts laufen soll), und/oder mit einem Thermoelement (1702) (Temperaturfühler), um anzuzeigen, dass der Luftkasten zu heiß ist und das Material brennt und nicht gasifiziert wird, und dass die Ramme diese Stufe überwinden muss (und auch, um die Luftzufuhr zu diesem Luftkasten (1150) zu reduzieren).

-

126 zeigt eine Ausführungsform der Regelung des in 123 dargestellten C-Konversionssystems und detailliert die Platzierung der Gasphasen-Temperaturfühler (1702), die vom Regelungsprogramm dazu verwendet werden könnten, die Regelvariablen zu verstellen und den Betrieb des Konversionsprozesses zu optimieren.

-

127 zeigt eine Draufsicht der Kuppel und der Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems, die auch Kühlungstechnik integriert. Bei diesem Beispiel besteht die Kuppel aus sechs kupfernen wassergekühlten Teilen, die ihren Kern bilden, und einem (nicht dargestellten) Refraktärdeckel darüber, und Refraktärauskleidung an allen ungeschützten Seiten und am Boden der Kuppel.

-

128 zeigt eine Seitenansicht einer rundwandigen Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems, die auch Kühlungstechnik integriert. Hier wird die Kammer teilweise durch wassergekühlte Kupfereinsätze gekühlt, die das Gefäß umgeben und die (nicht dargestellte) äußere Refraktärschicht auf einer Höhe durchdringen, wo sich das Schlackenabsetzbecken bilden würde.

-

129 zeigt eine teilweise transparente isometrische Ansicht einer in 128 dargestellten rundwandigen Schlackenschmelzkammer, wobei die Kühleinsätze deutlich nicht transparent dargestellt sind. Ebenfalls dargestellt sind ein Brennerport (5005), ein wassergekühlter Kupfereinsatz (5015) zum Kühlen der Kuppel, Auskehlungen, um die gegossene Schlacke am Kupfer (5020) festzuhalten, Wasserein- und -auslässe (5025), ein wassergekühlter Kupfereinsatz (5030) zum Kühlen des Schlackenlochs, ein wassergekühlter Einsatz zum Kühlen der Refraktärauskleidung des Schlackenabsetzbeckens (5035), und die mehrteilige Refraktärkuppel (5070) mit Leitungen (5072).

-

130A bis 130C zeigen Kupferkühlelemente in isometrischer Ansicht in einer rundwandigen Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems, die auch Kühlungstechnik integriert. 130A zeigt in isometrischer Darstellung eine Draufsicht der wassergekühlten Kupferelemente der Kuppel. 130B zeigt in isometrischer Darstellung die Unterseite der wassergekühlten Kupferelemente der Kuppel. 130C zeigt in isometrischer Darstellung die Oberseite der wassergekühlten Kupferelemente der Kuppel, die dazu dienen, die Wände um das Schlackenabsetzbecken zu kühlen.

-

131A bis 131C zeigen in isometrischer Ansicht Kupferkühlelemente in einer rundwandigen Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems, die auch Kühlungstechnik integriert. 131S ist eine transparente Darstellung, die einen internen Guss zeigt, wo Wasser durch den Kupfer fließt. 131B ist eine nicht transparente Darstellung, die Teile zeigt, wo Anker befestigt werden können, um die Refraktärauskleidung zu halten (wenn die Refraktärauskleidung in gegossener Form statt in Form von Ziegeln bevorzugt wird). 131C zeigt einen Querschnitt durch den wassergekühlten Kupfereinsatz.

-

132 zeigt eine Seitenansicht einer Schmelzeinheit gemäß einer Ausführungsform des C-Konversionssystems, die auch Kühlungstechnik integriert, wobei die Schlackenschmelzzone flache Wände und eine rechteckige Form aufweist. Dargestellt sind wassergekühlte Einsätze für die Kühlung der Refraktärwände (5035), einen Anschluss (5050) an die sekundäre Verarbeitungseinheit, einen Plasmabrenner-Port (5045), einen wassergekühlten Kupfereinsatz für das Schlackenloch (5030) mit inneren und äußeren Stücken, und eine wassergekühlter Rinne (5040).

-

133A bis 133E zeigen verschiedene Ansichten der in 132 dargestellten Schmelzeinheit. 133A zeigt eine potenzielle Anordnung des wassergekühlten Kuppereinsatzes um die Kammer (Kammerschale und Refraktär nicht dargestellt). Die Aussparungen halten gegossene Refraktärauskleidung am Kupfer fest. Wasserein- und -auslässe (5025) und Thermoelemente (5026) sind ebenfalls dargestellt. 133B zeigt eine alternative Ausführungsform, die als wassergekühlte Halbkuppel (statt als sechs tortenstückförmige Teile) ausgebildet ist. 133C zeigt eine isometrische Darstellung einer als Massivteil ausgebildeten Ausführungsform. 133D zeigt eine isometrische transparente Darstellung, die eine potenziellen Leitungsrinne im Kupfer zeigt, durch die das Wasser laufen könnte. Ebenfalls dargestellt sind ein Tiefkühlkanal (5080), flache Kühlkanäle (5082), Thermoelemente (5026) und ein Wasserein- und -auslass (5025). Flache Kühlkanäle werden bei niedrigeren Temperaturen als die Tiefkühlkanäle benutzt. Die Bestimmung, welche Kühlkanäle benutzte werden sollen, richtet sich nach den Thermoelementen und internen Verarbeitungstemperaturen. 133E zeigt eine transparente isometrische Darstellung eines wassergekühlten Kupfereinsatzes in der Seitenwand für die Schlackenschmelzzone, in rechteckiger Form.

-

134A und 134B zeigen verschiedene Ausführungsformen des C-Konversionssystems. 134A zeigt eine Ausführungsform, bei der ein Plasmabrenner an der Auskragung des Zyklons angebracht, aber teilweise gleichlaufend mit diesem ausgerichtet ist. 134B zeigt eine Ausführungsform, bei der ein Plasmabrenner an der Auskragung des Zyklons angebracht, aber senkrecht zu diesem ausgerichtet ist.

-

135A und 135B zeigen verschiedene Ausführungsformen des C-Konversionssystems. 135A zeigt eine Ausführungsform, bei der ein Plasmabrenner zwischen der primären Verarbeitungseinheit und einer sekundären Verarbeitungseinheit und dem Zyklon angebracht ist und der Zyklon sich intern im C-Konversionssystem befindet. 135B zeigt eine Ausführungsform der Erfindung, bei der die Plasmabrenner im Zyklon angebracht sind und der Zyklon sich intern im C-Konversionssystem befindet.

-

136 zeigt eine Ausführungsform des C-Konversionssystems, bei der zwei Plasmabrenner zwischen der primären Verarbeitungseinheit (1000) und einer sekundären Verarbeitungseinheit (1201) und dem Zyklon angebracht sind. Sie sind gegeneinander ausgerichtet, aber versetzt (gewöhnlich um mindestens mehrere Zentimeter), so dass ihre Plasmastrahlen sich nicht gegenseitig zerstören. Dadurch wird das Plasma gleichlaufend und entgegengesetzt laufend hinzugefügt, bevor das Gas in den Zyklon eintritt.

-

137A und 137B zeigen Ausführungsformen (teilweise) des C-Konversionssystems, bei denen der Plasmabrenner (1303) in der Umformulierungskammer (1300) angebracht ist, wobei der Brenner erstens gleichlaufend mit dem Fluss liegt, während das Gas den Zyklon verlässt (1400), und zweitens entgegengesetzt zum Fluss liegt (aber nicht so ausgerichtet, dass der Plasmastrahl in den Zyklon eindringen kann). Ebenfalls dargestellt ist der Rekuperator (1500).

-

DETAILLIERTE BESCHREIBUNG DER ERFINDUNG

-

Definitionen

-

Der hier verwendete Begriff ”ca.” bedeutet eine Abweichung von ungefähr plus oder minus 10% eines angegebenen Wertes. Es versteht sich, dass eine solche Variation für alle hier angegebenen Werte gilt, ob spezifisch darauf Bezug genommen wird oder nicht.

-

Der hier verwendete Begriff ”Abgas” bedeutet allgemein ein Gas, das im Laufe des Gasifizierungsverfahrens vor der Kühlung, Reinigung oder Veredlung erzeugt wird.

-

Der hier verwendete Begriff ”Syngas” bedeutet Abgas, das umformuliert worden ist (Synthesegas).

-

Die hier verwendeten Begriffe ”Zyklon”, ”Wirbelseparator” und ”Wirbelseparatorsystem” werden austauschbar und synonym verwendet und können sich auf Zyklone, Zyklonreihen, Wirbelseparatoren, Wirbelreaktoren und Wirbelrohre sowie andere Einrichtungen der Gasreinigungstechnik beziehen, die nach dem Prinzip der Partikelträgheit/Gasträgheit und der Zentrifugalkraft von Wirbeln arbeiten.

-

Falls nicht anderweitig angegeben, haben alle hier verwendeten technischen und wissenschaftlichen Begriffe dieselbe Bedeutung, die vom Durchschnittsfachmann in dem Gebiet der Technik verstanden wird, auf das sich diese Erfindung bezieht.

-

ÜBERBLICK ÜBER DAS C-KONVERSIONSSYSTEM

-