JP5378960B2 - 紡糸装置、不織布製造装置、不織布の製造方法及び不織布 - Google Patents

紡糸装置、不織布製造装置、不織布の製造方法及び不織布 Download PDFInfo

- Publication number

- JP5378960B2 JP5378960B2 JP2009266504A JP2009266504A JP5378960B2 JP 5378960 B2 JP5378960 B2 JP 5378960B2 JP 2009266504 A JP2009266504 A JP 2009266504A JP 2009266504 A JP2009266504 A JP 2009266504A JP 5378960 B2 JP5378960 B2 JP 5378960B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- liquid

- nonwoven fabric

- spinning

- columnar hollow

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

- Nonwoven Fabrics (AREA)

Description

標準偏差値={(nΣX2−(ΣX)2)/n(n−1)}1/2

n:測定数(200本)、X:それぞれの繊維の繊維径(μm)

(不織布製造装置の準備)

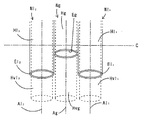

図1のような次の構成からなる紡糸装置を1台用意した。

(1) 紡糸液供給装置:金属製シリンジ

(2) 加熱ガス供給装置:圧縮機(圧縮エアをヒーターで加熱した金属製配管を通過させてエアを加熱)

(3) 液吐出ノズルNl:金属製

(3)−1 液吐出部El:0.3mm径(断面積:0.07mm2)の円形

(3)−2 液用柱状中空部Hl:0.3mm径の円柱状

(3)−3 ノズル外径:0.55mm

(3)−4 ノズル本数:1本

(4) ガス吐出ノズルNg:金属製

(4)−1 ガス吐出部Eg:0.6mm径(断面積:0.28mm2)の円形

(4)−2 ガス用柱状中空部Hg:0.6mm径の円柱状

(4)−3 ノズル外径:0.9mm

(4)−4 ノズル本数:1本

(4)−5 位置:ガス吐出部Egが液吐出部Elよりも5mm上流側に、ノズルの外壁面が当接するように配置

(5) 液仮想柱状部Hvlとガス仮想柱状部Hvgの距離:0.275mm

(6) 液吐出方向中心軸Alとガス吐出方向中心軸Ag:平行

(7) ガス用柱状中空部Hgの中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と液用柱状中空部Hlの切断面の外周との距離が最も短い直線の本数:1本

(8) 捕集体:ネット(30メッシュ)、加熱ガスの吐出方向中心軸Agと捕集面とが直角であるように配置

(8)−1 液吐出部Elとの距離:300mm

(9) 繊維吸引装置:サクションボックス(サクション口:80mm×350mm)

前記不織布製造装置の金属製シリンジ内でポリプロピレン樹脂(MI=1500)を温度200℃で溶融させた(剪断速度:3145s−1、粘度:5000mPa・s)後、液吐出ノズルNlから0.5g/時間の量で、重力の作用方向へ吐出するとともに、ガス吐出ノズルNgから280℃に加熱した空気を4.5L/min.の量(吐出流速:265m/sec.)で吐出し、繊維化するとともに、サクションボックスで吸引(吸引量:10m3/min.、風速:7m/sec.)し、繊維を捕集体(ネット)方向へ飛翔させ、速度2cm/min.で移動する捕集体上に集積させて、目付3g/m2、厚さ20μmの不織布(平均繊維径:300nm)を製造した。この不織布の繊維径のCV値は0.4であり、繊維径バラツキが小さく、繊維径の揃った不織布であった。なお、従来のメルトブロー法により製造した不織布の繊維径のCV値は0.6〜0.9である。

(不織布製造装置の準備)

図4のような次の構成からなる紡糸装置を1台用意した。

(1)−1 第1紡糸液供給装置:金属製シリンジ

(1)−2 第2紡糸液供給装置:金属製シリンジ

(2) 加熱ガス供給装置:圧縮機(圧縮エアをヒーターで加熱した金属製配管を通過させてエアを加熱)

(3) 液吐出ノズルNl1:金属製

(3)−1 第1液吐出部El1:0.3mm径(断面積:0.07mm2)の円形

(3)−2 第1液用柱状中空部Hl1:0.3mm径の円柱状

(3)−3 ノズル外径:0.55mm

(4) 第2液吐出ノズルNl2:金属製

(4)−1 第2液吐出部El2:0.3mm径(断面積:0.07mm2)の円形

(4)−2 第2液用柱状中空部Hl2:0.3mm径の円柱状

(4)−3 ノズル外径:0.55mm

(5) ガス吐出ノズルNg:金属製

(5)−1 ガス吐出部Eg:0.6mm径(断面積:0.28mm2)の円形

(5)−2 ガス用柱状中空部Hg:0.6mm径の円柱状

(5)−3 ノズル外径:0.9mm

(5)−4 ノズル本数:1本

(5)−5 位置:ガス吐出部Egが第1液吐出部El1と第2液吐出部El2のいずれよりも5mm上流側に、ノズルの外壁面が当接するように配置

(6)−1 第1液仮想柱状部Hvl1とガス仮想柱状部Hvgの距離:0.275mm

(6)−2 第1液吐出方向中心軸Al1とガス吐出方向中心軸Ag:平行

(6)−3 ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と第1液用柱状中空部Hl1の切断面の外周との距離が最も短い直線L1の本数:1本

(7)−1 第2液仮想柱状部Hvl2とガス仮想柱状部Hvgの距離:0.275mm

(7)−2 第2液吐出方向中心軸Al2とガス吐出方向中心軸Ag:平行

(7)−3 ガス用柱状中空部Hgの中心軸Agに対して垂直な平面で切断した時に、ガス用柱状中空部Hgの切断面の外周と第2液用柱状中空部Hl2の切断面の外周との距離が最も短い直線L2の本数:1本

(8) 捕集体:ネット(30メッシュ)、加熱ガスの吐出方向中心軸Agと捕集面とが直角であるように配置

(8)−1 第1液吐出部El1、第2液吐出部El2との距離:300mm

(9) 繊維吸引装置:サクションボックス(サクション口:80mm×350mm)、捕集体の下流側に配置

前記不織布製造装置の一方の金属製シリンジ(第1紡糸液供給装置)内でポリプロピレン樹脂(MI=1500)を温度230℃で溶融(剪断速度:3145s−1、粘度:4000mPa・s)させるとともに、他方の金属製シリンジ(第2紡糸液供給装置)内でポリプロピレン樹脂(MI=500)を温度230℃で溶融(剪断速度:3145s−1、粘度:7000mP・s)させた後、いずれの液吐出ノズルNl1、Nl2からも0.5g/時間の量で、重力の作用方向へ吐出するとともに、ガス吐出ノズルNgから280℃に加熱した空気を4.5L/min.の量(吐出流速:265m/sec.)で吐出し、繊維化するとともに、サクションボックスで吸引(吸引量:10m3/min.、風速:7m/sec.)し、繊維を捕集体(ネット)方向へ飛翔させ、速度2cm/min.で移動する捕集体上に集積させて、太い繊維と細い繊維が混在した、目付6g/m2、厚さ60μmの不織布を製造した。この不織布を構成する太い繊維は平均繊維径が900nmで、CV値0.4の繊維径の揃ったものであり、細い繊維は平均繊維径が200nmで、CV値0.45の繊維径の揃ったものであった。このように、この不織布は個々の繊維は繊維径が揃っているものの、2種類の繊維が混在していることによって繊維径分布の広いものであったため、エアフィルタなどの濾過材として使用すると、低圧力損失で高捕集効率を示すものであった。

(不織布製造装置の準備)

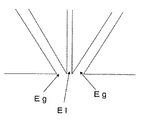

図3のような液吐出ノズルとガス吐出ノズルの配置を有する、次の構成からなる紡糸装置を1台用意した。

(1) 紡糸液供給装置:金属製シリンジ

(2) 加熱ガス供給装置:圧縮機(圧縮エアをヒーターで加熱した金属製配管を通過させてエアを加熱)

(3) 液吐出ノズルNl:金属製

(3)−1 液吐出部:0.3mm径(断面積:0.07mm2)の円形

(3)−2 液用柱状中空部:0.3mm径の円柱状

(3)−3 ノズル外径:0.55mm

(3)−4 ノズル本数:1本

(4) ガス吐出ノズルNg:金属製

(4)−1 ガス吐出部:0.8mm径(断面積:0.27mm2)の円形

(4)−2 ガス用柱状中空部:0.8mm径の円柱状

(4)−3 ノズル外径:1.0mm

(4)−4 ノズル本数:1本

(4)−5 位置:ガス吐出部が液吐出部よりも5mm上流側の位置で、液吐出ノズルと同心円状に配置、結果として、ガス吐出部は内径0.55mm、外径0.8mmの中空円形状となる(図3参照)

(5)液仮想柱状部とガス仮想柱状部の距離:0.125mm

(6)液吐出方向中心軸とガス吐出方向中心軸:一致

(7)ガス用柱状中空部の中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部の切断面の内周と液用柱状中空部の切断面の外周との距離が最も短い直線の本数:無数

(8)捕集体:ネット(30メッシュ)、加熱ガスの吐出方向中心軸と捕集面とが直角であるように配置

(8)−1 液吐出部との距離:300mm

(9) 繊維吸引装置:サクションボックス(サクション口:80mm×350mm)

前記不織布製造装置の金属製シリンジ内でポリプロピレン樹脂(MI=1500)を温度200℃で溶融させた(剪断速度:3145s−1、粘度:5000mPa・s)後、液吐出ノズルNlから0.5g/時間の量で、重力の作用方向へ吐出するとともに、ガス吐出ノズルNgから280℃に加熱した空気を4.5L/min.の量(吐出流速:265m/sec.)で吐出し、繊維化するとともに、サクションボックスで吸引(吸引量:10m3/min.、風速:7m/sec.)し、繊維を捕集体(ネット)方向へ飛翔させ、速度2cm/min.で移動する捕集体上に集積させて、目付3g/m2、厚さ20μmの不織布(平均繊維径:500nm、CV値:0.8)を製造したが、紡糸が安定せず、ショットやビーズが多く、また、繊維径バラツキが大きい不織布であった。

樹脂液吐出孔の列に対して直交する方向における模式的断面図である、図8に示すようなメルトブロー装置用ダイを用意した。

メルトブロー装置用ダイ:金属製

樹脂供給装置:押し出し機

加熱ガス供給装置:圧縮機(圧縮エアをヒーターで加熱)

樹脂液吐出孔径:直径0.2mmの円形の吐出孔(El)が一列に配列

樹脂:ポリプロピレン樹脂(MI=1500)、温度200℃における剪断速度3145s−1、粘度5000mPa・s

ダイ温度:200℃

エア温度:280℃

エア流量:2.5L/min.

エアスリット(Eg):0.5mm

エアスリット幅:300mm

エア流速:278m/sec.

樹脂吐出量:0.5g/h/hole

捕集体:サクションシリンダ(パンチメタル板)、樹脂液の吐出方向中心軸と捕集面とが直角であるように配置、吐出孔と捕集面との距離は300mm

繊維吸引装置:サクションシリンダを用いて、吸引量50m3/min.、風速20m/sec.で吸引

Nl1 第1液吐出ノズル

Nl2 第2液吐出ノズル

Ng ガス吐出ノズル

El 液吐出部

El1 第1液吐出部

El2 第2液吐出部

Eg ガス吐出部

Hl 液用柱状中空部

Hl1 第1液用柱状中空部

Hl2 第2液用柱状中空部

Hg ガス用柱状中空部

Hvl 液仮想柱状部

Hvl1 第1液仮想柱状部

Hvl2 第2液仮想柱状部

Hvg ガス仮想柱状部

Al 吐出方向中心軸(液)

Al1 第1吐出方向中心軸(液)

Al2 第2吐出方向中心軸(液)

Ag 吐出方向中心軸(加熱ガス)

C ガス用柱状中空部の中心軸に対して垂直な平面

L1 外周間の距離が最も短い直線

L1 直線

L2 直線

12 第1部材

22 第2部材

32 第3部材

14、24、34 供給端部

16、26、36 対向出口端部

18 第1供給スリット

38 第1ガススリット

20 ガスジェット空間

1 紡糸装置

2 飛翔空間

3 捕集体

4 サクション装置

Claims (3)

- 加熱溶融したポリマーの紡糸液を吐出できる液吐出部を1箇所以上と、前記いずれの液吐出部よりも上流側に位置し、加熱ガスを吐出できるガス吐出部1箇所とを有する、次の条件を満足する紡糸装置。

(1)液吐出部を端部とする液用柱状中空部(Hl)を有する

(2)ガス吐出部を端部とするガス用柱状中空部(Hg)を有する

(3)液用柱状中空部(Hl)を延長した液仮想柱状部(Hvl)とガス用柱状中空部(Hg)を延長したガス仮想柱状部(Hvg)とは2mm以下の距離で近接している

(4)液用柱状中空部(Hl)の吐出方向中心軸とガス用柱状中空部(Hg)の吐出方向中心軸とが平行である

(5)ガス用柱状中空部(Hg)の中心軸に対して垂直な平面で切断した時に、ガス用柱状中空部(Hg)の切断面の外周と液用柱状中空部(Hl)の切断面の外周との距離が最も短い直線を、1本だけ引くことができる - 請求項1に記載の前記紡糸装置に加えて、繊維の捕集体を備えている不織布製造装置。

- 請求項2に記載の不織布製造装置を用いる不織布の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009266504A JP5378960B2 (ja) | 2009-11-24 | 2009-11-24 | 紡糸装置、不織布製造装置、不織布の製造方法及び不織布 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009266504A JP5378960B2 (ja) | 2009-11-24 | 2009-11-24 | 紡糸装置、不織布製造装置、不織布の製造方法及び不織布 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2011111686A JP2011111686A (ja) | 2011-06-09 |

| JP2011111686A5 JP2011111686A5 (ja) | 2012-10-25 |

| JP5378960B2 true JP5378960B2 (ja) | 2013-12-25 |

Family

ID=44234248

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009266504A Active JP5378960B2 (ja) | 2009-11-24 | 2009-11-24 | 紡糸装置、不織布製造装置、不織布の製造方法及び不織布 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5378960B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017110057A1 (ja) | 2015-12-21 | 2017-06-29 | パナソニックIpマネジメント株式会社 | 繊維集合体 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011111689A (ja) * | 2009-11-24 | 2011-06-09 | Japan Vilene Co Ltd | イオン交換不織布及びその製造方法 |

| KR20110059541A (ko) * | 2009-11-27 | 2011-06-02 | 니혼바이린 가부시기가이샤 | 방사 장치, 부직포 제조 장치, 부직포의 제조 방법 및 부직포 |

| JP2015003974A (ja) * | 2013-06-20 | 2015-01-08 | Dic株式会社 | 接着材及び接着性不織布 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07145542A (ja) * | 1993-11-18 | 1995-06-06 | Kuraray Co Ltd | ポリアミドメルトブローン不織布の製造方法 |

| US6695992B2 (en) * | 2002-01-22 | 2004-02-24 | The University Of Akron | Process and apparatus for the production of nanofibers |

-

2009

- 2009-11-24 JP JP2009266504A patent/JP5378960B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017110057A1 (ja) | 2015-12-21 | 2017-06-29 | パナソニックIpマネジメント株式会社 | 繊維集合体 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011111686A (ja) | 2011-06-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5487086B2 (ja) | 紡糸装置、不織布製造装置、不織布の製造方法 | |

| JP5294708B2 (ja) | 紡糸装置、不織布製造装置及び不織布の製造方法 | |

| US20170009380A1 (en) | Multi-nozzle gas-assisted electrospinning apparatuses | |

| JP5647498B2 (ja) | 不織布製造装置、不織布の製造方法及び不織布 | |

| KR20090123810A (ko) | 방사 장치, 부직포 제조 장치 및 부직포의 제조 방법 | |

| JP5378960B2 (ja) | 紡糸装置、不織布製造装置、不織布の製造方法及び不織布 | |

| JP2012224946A (ja) | ナノファイバーを用いたフィルター製造方法 | |

| JP5253319B2 (ja) | 不織布製造装置及び不織布の製造方法 | |

| JP4994312B2 (ja) | 紡糸装置及び不織布製造装置 | |

| JP5305961B2 (ja) | 極細繊維不織布 | |

| JP5653775B2 (ja) | 不織布製造装置、不織布の製造方法及び不織布 | |

| JP5475496B2 (ja) | 紡糸装置、不織布製造装置、不織布の製造方法及び不織布 | |

| JP5305960B2 (ja) | 極細繊維不織布の製造方法、及びその製造装置 | |

| JP5253362B2 (ja) | 不織布製造装置及び不織布の製造方法 | |

| JP2011012372A (ja) | 不織布製造装置及び不織布の製造方法 | |

| JP5253340B2 (ja) | 不織布製造装置及び不織布の製造方法 | |

| JP5253361B2 (ja) | 不織布製造装置及び不織布の製造方法 | |

| JP5004898B2 (ja) | 不織布の製造方法 | |

| JP5410898B2 (ja) | 紡糸装置、不織布製造装置及び不織布の製造方法 | |

| JP5647472B2 (ja) | 不織布製造装置、不織布の製造方法及び不織布 | |

| JP2011111689A (ja) | イオン交換不織布及びその製造方法 | |

| JP3931098B2 (ja) | 繊維ウエブ製造方法、その製造装置及びそれを含む不織布 | |

| JP2017082346A (ja) | ナノファイバー不織布及びそれを用いた吸音材 | |

| JP2013174026A (ja) | 繊維集合体の製造方法及びその製造装置 | |

| JP2019018188A (ja) | エアフィルター、及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120906 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120906 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130626 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130709 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130820 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130822 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130910 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130926 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5378960 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |