JP5329802B2 - 導電膜およびその製造方法 - Google Patents

導電膜およびその製造方法 Download PDFInfo

- Publication number

- JP5329802B2 JP5329802B2 JP2007329050A JP2007329050A JP5329802B2 JP 5329802 B2 JP5329802 B2 JP 5329802B2 JP 2007329050 A JP2007329050 A JP 2007329050A JP 2007329050 A JP2007329050 A JP 2007329050A JP 5329802 B2 JP5329802 B2 JP 5329802B2

- Authority

- JP

- Japan

- Prior art keywords

- conductive film

- silver

- conductive

- producing

- film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Shielding Devices Or Components To Electric Or Magnetic Fields (AREA)

- Non-Insulated Conductors (AREA)

- Manufacturing Of Electric Cables (AREA)

Description

そのため、PDP等のディスプレイ前面より発生する電磁波を遮断するためには、高い電磁波シールド性と良好な光透過性とを併せ持つ材料を用いる必要があるが、このような材料として、透明なガラスやプラスチック基板面に金属薄膜からなるメッシュを形成した電磁波遮蔽板が用いられるようになってきている。

また、透光性に関する要求レベルは、CRT用としては凡そ全可視光透過率が70%以上、PDP用としては全可視光透過率が80%以上であることが要求されており、さらに高い透明性が望まれている。

(1)銀ペーストを印刷したメッシュ

例えば特許文献1に、銀粉末からなるペーストを網目状に印刷して、銀メッシュを得る方法が開示されている。しかし、この方法で得られた銀メッシュは、印刷法に拠ることから線幅が太く透過率が低下する等の問題があり、また、表面抵抗値が高く電磁波シールド能が小さい。このため、電磁波遮蔽能を高めるには、得られた銀メッシュにメッキ処理を施す必要があった。

(2)不規則網目状の銀メッシュ

例えば特許文献2に、不規則な微小な網目状の銀メッシュおよびその製造方法が開示されている。しかし、この製造方法では表面抵抗値が10Ω/sqと大きな(電磁波遮蔽能の低い)メッシュしか得られない問題がある。また、ヘイズが大きく十数%以上あって、ディスプレイ画像がボケる問題があった。

(3)フォトリソグラフィー法を利用したエッチング加工銅メッシュ

例えば特許文献3に、フォトリソグラフィー法を利用して銅箔をエッチング加工し、透明基体上に銅メッシュを形成する方法が提案されている。この方法では、メッシュの微細加工が可能であるため、高開口率(高透過率)のメッシュを作製することができ、強力な電磁波放出も遮蔽できるという利点を有する。しかし、その製造工程は非常に多くの工程を含み、これらを経て製造しなければならない間題点があった。また、銅箔を用いることから、でき上がりのメッシュが黒色ではなく銅箔の色となることから、ディスプレイ機器における映像のコントラスト低下の原因となる問題があった。さらには、エッチング工法によるところから、格子模様の交点部が直線部分の線幅より太い問題があり、モアレの問題と関連して改善が要望されていた。

例えば特許文献4に、1960年代に、物理現像核に銀を沈着させる銀塩拡散転写法によって導電性を有する金属銀薄膜パターンを形成する方法が開示されている。

この方法によれば、銀塩を含む乳剤層を有する感光材料を露光し現像することで銀メッシュを形成することができ、10Ω/sq〜100kΩ/sqの銀薄膜が得られるが、この導電性レベルではPDP用途としては不十分であるため、上記銀塩拡散転写法をそのまま用いても、電子ディスプレイ機器における画像表示面から放出される電磁波を遮蔽するために好適な、光透過性と導電性とに優れた透光性電磁波シールド材料は得ることができなかった。

さらに、PDP等のディスプレイでは高い画像の明度が要求されるため、100%に近い光透過性が求められているが、光透過性を向上させるために、開口部(メッシュをなす細線のない部分)の全体に占める割合を上げると、導電性が低下して電磁波シールド効果が損なわれてしまう。そのため、導電性を上げるために、得られた銀メッシュにメッキを施して低抵抗にすることが必要となってしまう。

製造コストを下げるためには、メッキ処理を施すことなく導電性を向上させる方法が求められている。

(1)支持体上に導電性物質と水溶性バインダーとを含有する導電性金属部を形成する工程と、

前記の導電性金属部が形成された支持体を、温度40℃以上、相対湿度5%以上の調湿条件下の雰囲気中に放置する湿熱処理工程とを有し、

前記湿熱処理工程の処理時間が10〜60分であることを特徴とする導電膜の製造方法。

(4)前記の調湿条件の温度が60℃以上であることを特徴とする(1)〜(3)のいずれか1項に記載の導電膜の製造方法。

(5)前記の調湿条件の温度が80℃以上であることを特徴とする(4)項に記載の導電膜の製造方法。

(6)前記の調湿条件の相対湿度が60%以上であることを特徴とする(1)〜(5)のいずれか1項に記載の導電膜の製造方法。

(7)前記の調湿条件の相対湿度が80%以上であることを特徴とする(6)項に記載の導電膜の製造方法。

(8)前記水溶性バインダーが水溶性ポリマーであることを特徴とする(1)〜(7)のいずれか1項に記載の導電膜の製造方法。

(9)前記支持体上のいかなる層にも硬膜剤を含有しないことを特徴とする(1)〜(8)のいずれか1項に記載の導電膜の製造方法。

(11)前記平滑化処理を線圧力1960N/cm(200kgf/cm)以上で行うことを特徴とする(10)項に記載の導電膜の製造方法。

本発明の方法によって製造された導電膜は低抵抗性で、電磁波シールド材として用いることができる。特に透光性導電膜は、透光性電磁波遮蔽フィルムや透明発熱フィルムなどとして有用である。本発明の導電膜は、液晶テレビ、プラズマテレビ、有機EL、無機EL、太陽電池、タッチパネル等に応用することができ、また、導電性パターニング材料としてプリント配線基板などに広く応用することができる。

従来の導電膜の製造において、前記バインダーは、支持体上に導電性金属部を形成するのに必要であるが、導電性物質同士の結合を阻害し、導電性を低下させる一因となっていた。また、かかるバインダーとしてゼラチンを用いた場合には、経時により黄変・変色してしまい、透明性の低下を引き起こすという問題があった。

本発明は、導電性金属部が形成された支持体を、温度40℃以上、相対湿度5%以上の調湿条件下の雰囲気中に放置することにより、導電膜の導電性を向上させることができる、という知見に基づきなされるに至ったものである。導電膜の導電性が向上する理由については定かではないが、温度と湿度の影響により少なくとも一部の水溶性バインダーが湿潤し金属(導電性物質)同士がより結合しやすくなるものと考えられる。

なお、本明細書において「〜」は、その前後に記載される数値を下限値および上限値として含む意味として使用される。

本発明の方法では、まず支持体上に導電性物質と水溶性バインダーとからなる導電性金属部を形成する。本発明で作製される導電膜は、光透過性であることが好ましいが、これに限定されない。

[支持体]

本発明の製造方法に用いられる感光材料の支持体としては、プラスチックフィルム、プラスチック板、およびガラス板などを用いることができる。

上記プラスチックフィルムおよびプラスチック板の原料としては、例えば、ポリエチレンテレフタレート(PET)、およびポリエチレンナフタレート(PEN)などのポリエステル類;ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン、EVAなどのポリオレフィン類;ポリ塩化ビニル、ポリ塩化ビニリデンなどのビニル系樹脂;その他、ポリエーテルエーテルケトン(PEEK)、ポリサルホン(PSF)、ポリエーテルサルホン(PES)、ポリカーボネート(PC)、ポリアミド、ポリイミド、アクリル樹脂、トリアセチルセルロース(TAC)などを用いることができる。

本発明におけるプラスチックフィルムおよびプラスチック板は、単層で用いることもできるが、2層以上を組み合わせた多層フィルムとして用いることも可能である。またアルミなどの金属箔ベースを用いることもできる。

支持体としては、PET(258℃)、PEN(269℃)、PE(135℃)、PP(163℃)、ポリスチレン(230℃)、ポリ塩化ビニル(180℃)、ポリ塩化ビニリデン(212℃)やTAC(290℃)等の融点が約290℃以下であるプラスチックフィルム、またはプラスチック板が好ましく、特に透光性電磁波遮蔽膜用には光透過性や加工性などの観点から、PETが好ましい。

本発明におけるプラスチックフィルムおよびプラスチック板は、単層で用いることもできるが、2層以上を組み合わせた多層フィルムとして用いることも可能である。

本発明の製造方法に用いられる感光材料は、支持体上に、光センサーとして銀塩乳剤を含む乳剤層(銀塩含有感光層)を有する。銀塩含有感光層は、銀塩とバインダーの他、溶媒や染料などの添加剤を含有することができる。

また好ましくは、乳剤層は実質的に最上層に配置されている。ここで、「乳剤層が実質的に最上層である」とは、乳剤層が実際に最上層に配置されている場合のみならず、乳剤層の上に設けられた層の総膜厚が0.5μm以下であることを意味する。乳剤層の上に設けられた層の総膜厚は、好ましくは0.2μm以下である。

<染料>

感光材料には、少なくとも乳剤層に染料が含まれていてもよい。該染料は、フィルター染料として若しくはイラジエーション防止その他種々の目的で乳剤層に含まれる。上記染料としては、固体分散染料を含有してよい。本発明に好ましく用いられる染料としては、特開平9−179243号公報記載の一般式(FA)、一般式(FA1)、一般式(FA2)、一般式(FA3)で表される染料が挙げられ、具体的には同公報記載の化合物F1〜F34が好ましい。また、特開平7−152112号公報記載の(II−2)〜(II−24)、特開平7−152112号公報記載の(III−5)〜(III−18)、特開平7−152112号公報記載の(IV−2)〜(IV−7)等も好ましく用いられる。

本発明で用いられる銀塩としては、ハロゲン化銀などの無機銀塩および酢酸銀などの有機銀塩が挙げられる。本発明においては、光センサーとしての特性に優れるハロゲン化銀を用いることが好ましい。

本発明で好ましく用いられるハロゲン化銀について説明する。

本発明においては、光センサーとしての特性に優れるハロゲン化銀を用いることが好ましく、ハロゲン化銀に関する銀塩写真フィルムや印画紙、印刷製版用フィルム、フォトマスク用エマルジョンマスク等で用いられる技術は、本発明においても用いることができる。

上記ハロゲン化銀に含有されるハロゲン元素は、塩素、臭素、ヨウ素およびフッ素のいずれであってもよく、これらを組み合わせでもよい。例えば、塩化銀、臭化銀、ヨウ化銀を主体としたハロゲン化銀が好ましく用いられ、さらに臭化銀や塩化銀を主体としたハロゲン化銀が好ましく用いられる。塩臭化銀、沃塩臭化銀、沃臭化銀もまた好ましく用いられる。より好ましくは、塩臭化銀、臭化銀、沃塩臭化銀、沃臭化銀であり、最も好ましくは、塩化銀50モル%以上を含有する塩臭化銀、沃塩臭化銀が用いられる。

尚、ハロゲン化銀粒子の球相当径とは、粒子形状が球形の同じ体積を有する粒子の直径である。

ハロゲン化銀粒子は内部と表層が均一な相からなっていても異なっていてもよい。また粒子内部或いは表面にハロゲン組成の異なる局在層を有していてもよい。

本発明における乳剤層の形成に用いられるハロゲン化銀乳剤は単分散乳剤が好ましく、{(粒子サイズの標準偏差)/(平均粒子サイズ)}×100で表される変動係数が20%以下、より好ましくは15%以下、最も好ましくは10%以下であることが好ましい。

また、高感度化のためにはK4〔Fe(CN)6〕やK4〔Ru(CN)6〕、K3〔Cr(CN)6〕のごとき六シアノ化金属錯体のドープが有利に行われる。

これらのロジウム化合物は、水或いは適当な溶媒に溶解して用いられるが、ロジウム化合物の溶液を安定化させるために一般によく行われる方法、すなわち、ハロゲン化水素水溶液(例えば塩酸、臭酸、フッ酸等)、或いはハロゲン化アルカリ(例えばKCl、NaCl、KBr、NaBr等)を添加する方法を用いることができる。水溶性ロジウムを用いる代わりにハロゲン化銀調製時に、あらかじめロジウムをドープしてある別のハロゲン化銀粒子を添加して溶解させることも可能である。

このようなハロゲン化銀粒子は、ハロゲン化銀粒子を形成する途中でPdを添加することにより作製することができ、銀イオンとハロゲンイオンとをそれぞれ総添加量の50%以上添加した後に、Pdを添加することが好ましい。またPd(II)イオンを後熟時に添加するなどの方法でハロゲン化銀表層に存在させることも好ましい。

このPd含有ハロゲン化銀粒子は、物理現像や無電解メッキの速度を速め、所望の電磁波シールド材の生産効率を上げ、生産コストの低減に寄与する。Pdは、無電解メッキ触媒としてよく知られて用いられているが、本発明では、ハロゲン化銀粒子の表層にPdを偏在させることが可能なため、極めて高価なPdを節約することが可能である。

使用するPd化合物の例としては、PdCl4や、Na2PdCl4等が挙げられる。

乳剤層には、銀塩粒子を均一に分散させ、かつ乳剤層と支持体との密着を補助する目的でバインダーが用いられる。本発明において上記バインダーとしては、後述の湿熱処理により除去される水溶性バインダーが用いられる。かかる水溶性バインダーとしては、水溶性ポリマーを用いることが好ましい。

上記バインダーとしては、例えば、ゼラチン、カラギナン、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)、澱粉等の多糖類、セルロースおよびその誘導体、ポリエチレンオキサイド、ポリサッカライド、ポリビニルアミン、キトサン、ポリリジン、ポリアクリル酸、ポリアルギン酸、ポリヒアルロン酸、カルボキシセルロース、アラビアゴム、アルギン酸ナトリウム等が挙げられる。これらは、官能基のイオン性によって中性、陰イオン性、陽イオン性の性質を有する。

またゼラチンとしては石灰処理ゼラチンの他、酸処理ゼラチンを用いてもよく、ゼラチンの加水分解物、ゼラチン酵素分解物、その他アミノ基、カルボキシル基を修飾したゼラチン(フタル化ゼラチン、アセチル化ゼラチン)を使用することができる。

上記乳剤層の形成に用いられる溶媒は、特に限定されるものではないが、例えば、水、有機溶媒(例えば、メタノール等アルコール類、アセトンなどケトン類、ホルムアミドなどのアミド類、ジメチルスルホキシドなどのスルホキシド類、酢酸エチルなどのエステル類、エーテル類等)、イオン性液体、およびこれらの混合溶媒を挙げることができる。

本発明の乳剤層に用いられる溶媒の含有量は、前記乳剤層に含まれる銀塩、バインダー等の合計の質量に対して30〜90質量%の範囲であり、50〜80質量%の範囲であることが好ましい。

本発明に係る感光材料は帯電防止剤を含有することが好ましく、乳剤層と反対側の支持体面上にコーティングするのが望ましい。

帯電防止層としては、表面抵抗率が25℃25%RHの雰囲気下で1012Ω以下の導電性物質含有層を好ましく用いることができる。本発明に好ましい帯電防止剤として、下記の導電性物質を好ましく用いることができる。

特開平2−18542号公報第2頁左下13行目から同公報第3頁右上7行目に記載の導電性物質。具体的には、同公報第2頁右下2行目から同頁右下10行目に記載の金属酸化物、および同公報に記載の化合物P−1〜P−7の導電性高分子化合物。米国特許第5575957号明細書、特開平10−142738号公報段落番号0045〜0043、特開平11−223901号公報段落番号0013〜0019に記載の針状の金属酸化物等が用いることができる。

また、感光材料の内部抵抗率は25℃25%RHの雰囲気下で1.0×107〜1.0〜1012Ωであることが好ましい。

本発明における感光材料に用いられる各種添加剤に関しては、特に制限は無く、例えば下記公報等に記載されたものを好ましく用いることができる。ただし、本発明では、硬膜剤を使用しないことが好ましい。硬膜剤を使用した場合、後述の湿熱処理を行うと、抵抗が上がり、導電率が下がってしまうためである。

1)造核促進剤

上記造核促進剤としては、特開平6−82943号公報に記載の一般式(I)、(II)、(III)、(IV)、(V)、(VI)の化合物や、特開平2−103536号公報第9頁右上欄13行目から同第16頁左上欄10行目の一般式(II−m)〜(II−p)および化合物例II−1〜II−22、並びに、特開平1−179939号公報に記載の化合物が挙げられる。

2)分光増感色素

上記分光増感色素としては、特開平2−12236号公報第8頁左下欄13行目から同右下欄4行目、同2−103536号公報第16頁右下欄3行目から同第17頁左下欄20行目、さらに特開平1−112235号、同2−124560号、同3−7928号、および同5−11389号各公報に記載の分光増感色素が挙げられる。

3)界面活性剤

上記界面活性剤としては、特開平2−12236号公報第9頁右上欄7行目から同右下欄7行目、および特開平2−18542号公報第2頁左下欄13行目から同第4頁右下欄18行目に記載の界面活性剤が挙げられる。

4)カブリ防止剤

上記カブリ防止剤としては、特開平2−103536号公報第17頁右下欄19行目から同第18頁右上欄4行目および同右下欄1行目から5行目、さらに特開平1−237538号公報に記載のチオスルフィン酸化合物が挙げられる。

5)ポリマーラテックス

上記ポリマーラテックスとしては、特開平2−103536号公報第18頁左下欄12行目から同20行目に記載のものが挙げられる。

6)酸基を有する化合物

上記酸基を有する化合物としては、特開平2−103536号公報第18頁右下欄6行目から同第19頁左上欄1行目に記載の化合物が挙げられる。

7)黒ポツ防止剤

上記黒ポツ防止剤とは、未露光部に点状の現像銀が発生することを抑制する化合物であり、例えば、米国特許第4956257号明細書および特開平1−118832号公報に記載の化合物が挙げられる。

8)レドックス化合物

レドックス化合物としては、特開平2−301743号公報の一般式(I)で表される化合物(特に化合物例1ないし50)、同3−174143号公報第3頁ないし第20頁に記載の一般式(R−1)、(R−2)、(R−3)、化合物例1ないし75、さらに特開平5−257239号、同4−278939号各公報に記載の化合物が挙げられる。

9)モノメチン化合物

上記モノメチン化合物としては、特開平2−287532号公報の一般式(II)の化合物(特に化合物例II−1ないしII−26)が挙げられる。

10)ジヒドロキシベンゼン類

特開平3−39948号公報第11頁左上欄から第12頁左下欄の記載、および欧州特許公開EP452772A号公報に記載の化合物が挙げられる。

乳剤層の上に保護層を設けても良い。本発明において「保護層」とは、ゼラチンや高分子ポリマーといったバインダーからなる層を意味し、擦り傷防止や力学特性を改良する効果を発現するために感光性を有する乳剤層上に形成される。その厚みは0.2μm以下が好ましい。上記保護層の塗布方法及び形成方法は特に限定されず、公知の塗布方法を適宜選択することができる。

上記の感光材料を用いて導電性金属部を形成する方法について説明する。

なお、本発明によって得られる導電性膜は、パターン露光によって金属が支持体上に形成されたものだけでなく、面露光によって金属が形成されたものであってもよい。また、導電性膜を例えばプリント基板として用いる場合には、金属銀部と絶縁性部を形成してもよい。

(1)物理現像核を含まない感光性ハロゲン化銀黒白感光材料を化学現像又は熱現像して金属銀部を該感光材料上に形成させる態様。

(2)物理現像核をハロゲン化銀乳剤層中に含む感光性ハロゲン化銀黒白感光材料を溶解物理現像して金属銀部を該感光材料上に形成させる態様。

(3)物理現像核を含まない感光性ハロゲン化銀黒白感光材料と、物理現像核を含む非感光性層を有する受像シートを重ね合わせて拡散転写現像して金属銀部を非感光性受像シート上に形成させる態様。

上記(2)の態様は、露光部では、物理現像核近縁のハロゲン化銀粒子が溶解されて現像核上に沈積することによって感光材料上に透光性電磁波シールド膜や光透過性導電膜などの透光性導電性膜が形成される。これも一体型黒白現像タイプである。現像作用が、物理現像核上への析出であるので高活性であるが、現像銀は比表面が小さい球形である。

上記(3)の態様は、未露光部においてハロゲン化銀粒子が溶解されて拡散して受像シート上の現像核上に沈積することによって受像シート上に透光性電磁波シールド膜や光透過性導電膜などの透光性導電性膜が形成される。いわゆるセパレートタイプであって、受像シートを感光材料から剥離して用いる態様である。

いずれの態様もネガ型現像処理および反転現像処理のいずれの現像を選択することもできる(拡散転写方式の場合は、感光材料としてオートポジ型感光材料を用いることによってネガ型現像処理が可能となる)。

本発明の製造方法では、支持体上に設けられた銀塩含有感光層の露光を行う。露光は、電磁波を用いて行うことができる。電磁波としては、例えば、可視光線、紫外線などの光、X線などの放射線等が挙げられる。さらに露光には波長分布を有する光源を利用してもよく、特定の波長の光源を用いてもよい。

上記光源としては、例えば、陰極線(CRT)を用いた走査露光を挙げることができる。陰極線管露光装置は、レーザーを用いた装置に比べて、簡便で且つコンパクトであり、低コストになる。また、光軸や色の調整も容易である。画像露光に用いる陰極線管には、必要に応じてスペクトル領域に発光を示す各種発光体が用いられる。発光体としては、例えば、赤色発光体、緑色発光体、青色発光体のいずれか1種または2種以上が混合されて用いられる。スペクトル領域は、上記の赤色、緑色および青色に限定されず、黄色、橙色、紫色或いは赤外領域に発光する蛍光体も用いられる。特に、これらの発光体を混合して白色に発光する陰極線管がしばしば用いられる。また、紫外線ランプも好ましく、水銀ランプのg線、水銀ランプのi線等も利用される。

また本発明の製造方法では、露光を種々のレーザービームを用いて行うことができる。例えば、本発明における露光は、ガスレーザー、発光ダイオード、半導体レーザー、半導体レーザーまたは半導体レーザーを励起光源に用いた固体レーザーと非線形光学結晶とを組み合わせた第二高調波発光光源(SHG)等の単色高密度光を用いた走査露光方式を好ましく用いることができ、さらにKrFエキシマレーザー、ArFエキシマレーザー、F2レーザー等も用いることができる。システムをコンパクトで、安価なものにするために、露光は、半導体レーザー、半導体レーザー或いは固体レーザーと非線形光学結晶を組み合わせた第二高調波発生光源(SHG)を用いて行うことが好ましい。特にコンパクトで、安価、さらに寿命が長く、安定性が高い装置を設計するためには、露光は半導体レーザーを用いて行うことが好ましい。

銀塩含有層をパターン状に露光する方法は、フォトマスクを利用した面露光で行ってもよいし、レーザービームによる走査露光で行ってもよい。この際、レンズを用いた屈折式露光でも反射鏡を用いた反射式露光でもよく、コンタクト露光、プロキシミティー露光、縮小投影露光、反射投影露光などの露光方式を用いることができる。

本発明の製造方法では、銀塩含有層を露光した後、さらに現像処理が施される。上記現像処理は、銀塩写真フィルムや印画紙、印刷製版用フィルム、フォトマスク用エマルジョンマスク等に用いられる通常の現像処理の技術を用いることができる。現像液については特に限定はしないが、PQ現像液、MQ現像液、MAA現像液等を用いることもできる。市販品としては、例えば、富士フィルム社製のCN−16、CR−56、CP45X、FD−3、パピトールや、KODAK社製のC−41、E−6、RA−4、Dsd−19、D−72などの現像液、またはそのキットに含まれる現像液を用いることができる(いずれも商品名)。また、リス現像液を用いることもできる。リス現像液としては、KODAK社製のD85(商品名)などを用いることができる。

本発明の透光性導電膜の製造方法では、上記の露光および現像処理を行うことにより露光部にパターン状の金属銀部が形成されると共に、未露光部に後述する光透過性部が形成される。なお、本発明では、現像温度、定着温度および水洗温度は35℃以下で行うことが好ましい。

本発明の製造方法における現像処理は、未露光部分の銀塩を除去して安定化させる目的で行われる定着処理を含むことができる。本発明の製造方法において定着処理は、銀塩写真フィルムや印画紙、印刷製版用フィルム、フォトマスク用エマルジョンマスク等に用いられる定着処理の技術を用いることができる。

現像処理で用いられる現像液には、画質を向上させる目的で、画質向上剤を含有させることができる。上記画質向上剤としては、例えば、ベンゾトリアゾールなどの含窒素へテロ環化合物を挙げることができる。また、リス現像液を利用する場合は、特にポリエチレングリコールを使用することも好ましい。

現像処理後の露光部に含まれる金属銀の質量は、露光前の露光部に含まれていた銀の質量に対して50質量%以上の含有率であることが好ましく、80質量%以上であることがさらに好ましい。露光部に含まれる銀の質量が露光前の露光部に含まれていた銀の質量に対して50質量%以上であれば、高い導電性を得やすいため好ましい。

本発明における現像処理後の階調は、特に限定されるものではないが、4.0を超えることが好ましい。現像処理後の階調が4.0を超えると、光透過性部の透明性を高く保ったまま、導電性金属部の導電性を高めることができる。階調を4.0以上にする手段としては、例えば、前述のロジウムイオン、イリジウムイオンのドープが挙げられる。

本発明の製造方法では、現像処理後の金属銀部は、好ましくは酸化処理が行われる。酸化処理を行うことにより、例えば、光透過性部に金属が僅かに沈着していた場合に、該金属を除去し、光透過性部の透過性をほぼ100%にすることができる。

上記酸化処理としては、例えば、Fe(III)イオン処理など、種々の酸化剤を用いた公知の方法が挙げられる。酸化処理は、銀塩含有層の露光および現像処理後に行うことができる。

本発明では、さらに露光および現像処理後の金属銀部を、Pdを含有する溶液で処理することもできる。Pdは、2価のパラジウムイオンであっても金属パラジウムであってもよい。この処理により金属銀部の黒色が経時変化することを抑制できる。

現像処理後に還元水溶液に浸漬することで、好ましい導電性の高いフィルムを得ることができる。

還元水溶液としては、亜硫酸ナトリム水溶液、ハイドロキノン水溶液、パラフェニレンジアミン水溶液、シュウ酸水溶液などを用いることができ、水溶液のpHは10以上とすることがさらに好ましい。

[平滑化処理(カレンダー処理)]

本発明の製造方法では、現像処理済みの金属銀部(全面金属銀部、金属メッシュ状パターン部又は金属配線パターン部)に平滑化処理を施すことが好ましい。これによって金属銀部の導電性が顕著に増大する。さらに、金属銀部と光透過性部の面積を好適に設計することで、高い電磁波シールド性と高い透光性とを同時に有し、且つ、メッシュ部が黒色の透光性電磁波シールド膜及び高い導電性と高い絶縁性とを同時に有する、ピンホールのないプリント基板が得られる。

導電性金属部を形成した後、導電性金属部における金属粒子同士の結合部分を増加させるために、平滑化処理することが好ましい。特に、後述する湿熱処理工程の前に、平滑化処理をすることが好ましい。平滑化を行ってから湿熱処理を行うことで、導電性粒子を結合させてから融着させることができ、より効果的に導電性を向上させることができる。

カレンダー処理に用いられるロールとしては、エポキシ、ポリイミド、ポリアミド、ポリイミドアミドなどのプラスチックロール又は金属ロールが用いられる。特に両面に乳剤層を有する場合は、金属ロール同士で処理することが好ましい。片面に乳剤層を有する場合は、シワ防止の点から金属ロールとプラスチックロールの組み合わせとすることもできる。線圧力の下限値は、好ましくは1960N/cm(200kg/cm)以上、さらに好ましくは2940N/cm(300kg/cm)以上である。線圧力の上限値は、好ましくは6860N/cm(700kgf/cm)以下である。ここで、線圧力(荷重)とは、圧密処理されるフィルム試料1cmあたりにかかる力とする。

本発明の方法では、支持体上に導電性金属部を形成した後、前記の導電性金属部が形成された支持体を、温度40℃以上、相対湿度5%以上の調湿条件下の雰囲気中に放置する湿熱処理を行う。これにより短時間で簡便に導電性および透明性を向上させることができる。上述のとおり、導電膜の導電性が向上する理由についてはまだ定かではないが、本発明では、少なくとも一部の水溶性バインダーが湿度の上昇とともに微小移動しやすくなり、金属(導電性物質)同士の結合部位が増加しているものと考えられる。

調湿条件の温度は、好ましくは40℃以上100℃以下であり、より好ましくは60℃〜100℃である。特に好ましくは約80℃〜100℃であり、高温であるほど導電性の向上が顕著である。また、調湿条件の相対湿度は、好ましくは5%〜100%であり、より好ましくは40%〜100%であり、更に好ましくは60%〜100%であり、特に好ましくは80%〜100%である。湿熱処理時間は、使用する水溶性バインダーの種類によって異なるが、支持体のサイズが60cm×1mの場合、約5分〜約60分程度が好ましく、約5分〜約30分が更に好ましく、約5分〜約10分が特に好ましい。

なお、本発明においては、導電性金属部に対してさらにめっき処理を行ってもよい。めっき処理により、さらに表面抵抗を低減でき、導電性を高めることができる。めっき処理としては、電解めっきでも無電解めっきでもよい。まためっき層の構成材料は十分な導電性を有する金属が好ましく、銅が好ましい。

なお、本発明の趣旨を逸脱しない範囲で、本発明と下記公報に開示の技術とを組み合わせて使用することができる。特開2004−221564号公報、特開2004−221565号公報、特開2006−012935号公報、特開2006−010795号公報、特開2006−228469号公報、特開2006−228473号公報、特開2006−228478号公報、特開2006−228480号公報、特開2006−228836号公報、特開2006−267627号公報、特開2006−269795号公報、特開2006−267635号公報、特開2006−286410号公報、特開2006−283133号公報、特開2006−283137号公報。

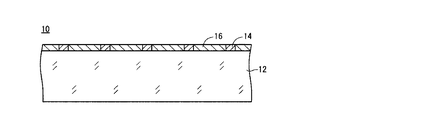

電磁波シールドフィルム10は、透明性の支持体12と、該支持体12上に設けられ、且つ、導電性金属からなる細線構造部(導電性金属部)14及び透光性の導電膜16とを有する。ここで、細線構造部14は上述した導電性金属部に相当するものであり、図1における支持体12及び細線構造部14が本発明の導電膜に相当する。すなわち、図1に示した電磁波シールドフィルム10は、本発明の導電膜に透光性の導電膜16を組み合わせたものである。本発明の導電膜と、透光性の導電膜16を形成した透明フィルムとを別々に形成して重ねあわせて、電磁波シールドフィルム10を作製することができる。図1に示すように、細線構造部14の厚み(高さ)を透光性の導電膜16の厚み(高さ)とほぼ同じとして、細線構造部14の上面を露出させるようにしてもよい。また、透光性の導電膜16と本発明の導電膜との密着性等を向上させるために、有機高分子材料からなる中間層を用いたり、表面処理をしたりすることを好ましく行うことができる。

透光性の導電膜16は、ポリエチレンテレフタレートやポリエチレンナフタレートベース等の透明フィルム上に、PEDOT(ポリエチレンジオキシチオフェン)/PSS・ポリアニリン・ポリピロール・ポリチオフェン・ポリイソチアナフテン等の透明導電性有機ポリマー、金属酸化物、金属微粒子、金属ナノロッド・ナノワイヤ等の導電性金属、カーボンナノチューブ等の導電性無機微粒子、又は有機水溶性塩のいずれかを、塗布、印刷等の方法で一様に付着、成膜することで得られる。これらの塗布液は塗布適性向上や膜物性調整のために他の非導電性ポリマーやラテックス等をブレンドして用いてもよい。また、銀の薄膜を高屈折率層で挟んだ多層構造を用いてもよい。これら透明導電性材料に関しては、東レリサーチセンター発行「電磁波シールド材料の現状と将来」、特開平9−147639号公報等に記載されている。塗布及び印刷の方法としては、スライドコーター、スロットダイコーター、カーテンコーター、ロールコーター、バーコーター、グラビアコーター等の塗布コーターやスクリーン印刷等が用いられる。

(乳剤Aの調製)

38℃、pH4.5に保たれた下記1液に、下記の2液及び3液の各々90%に相当する量を攪拌しながら同時に20分間にわたって加え、0.16μmの核粒子を形成した。続いて下記4液、5液を8分間にわたって加え、さらに、下記の2液及び3液の残りの10%の量を2分間にわたって加え、0.21μmまで成長させた。さらに、ヨウ化カリウム0.15gを加え5分間熟成し粒子形成を終了した。

水 750ml

ゼラチン(フタル化処理ゼラチン) 20g

塩化ナトリウム 3g

1,3−ジメチルイミダゾリジン−2−チオン 20mg

ベンゼンチオスルホン酸ナトリウム 10mg

クエン酸 0.7g

・2液:

水 300ml

硝酸銀 150g

・3液:

水 300ml

塩化ナトリウム 38g

臭化カリウム 32g

ヘキサクロロイリジウム(III)酸カリウム

(0.005%KCl 20%水溶液) 5ml

ヘキサクロロロジウム酸アンモニウム

(0.001%NaCl 20%水溶液) 7ml

3液に用いるヘキサクロロイリジウム(III)酸カリウム(0.005%KCl 20%水溶液)およびヘキサクロロロジウム酸アンモニウム(0.001%NaCl 20%水溶液)は、粉末をそれぞれKCl 20%水溶液、NaCl 20%水溶液に溶解し、40℃で120分間加熱して調製した。

水 100ml

硝酸銀 50g

・5液:

水 100ml

塩化ナトリウム 13g

臭化カリウム 11g

黄血塩 5mg

乳剤Aの調製において、前記1液のゼラチン量を8gとしたこと以外は同様にして乳剤Bを調製した。

《乳剤層塗布液−1の調製》

上記乳剤Aに増感色素(SD−1)5.7×10-4モル/モルAgを加えて分光増感を施した。さらにKBr3.4×10-4モル/モルAg、化合物(Cpd−3)8.0×10-4モル/モルAgを加え、良く混合した。

次いで1,3,3a,7−テトラアザインデン1.2×10-4モル/モルAg、ハイドロキノン1.2×10-2モル/モルAg、クエン酸3.0×10-4モル/モルAg、2,4−ジクロロ−6−ヒドロキシ−1,3,5−トリアジンナトリウム塩90mg/m2、ゼラチンに対して15質量%の粒径10μmのコロイダルシリカ、水性ラテックス(aqL−6)50mg/m2、ポリエチルアクリレートラテックス100mg/m2、メチルアクリレートと2−アクリルアミド−2−メチルプロパンスルホン酸ナトリウム塩と2−アセトキシエチルメタクリレートとのラテックス共重合体(質量比88:5:7)100mg/m2、コアシェル型ラテックス(コア:スチレン/ブタジエン共重合体(質量比37/63)、シェル:スチレン/2−アセトキシエチルアクリレート(質量比84/16)、コア/シェル比=50/50)100mg/m2、及びゼラチンに対し4質量%の硬膜剤(Cpd−7)を添加し、クエン酸を用いて塗布液pHを5.6に調整して、乳剤層塗布液−1を調製した。

乳剤層塗布液−1に対し、前記硬膜剤(Cpd−7)を添加しないこと以外は同様にして、乳剤層塗布液−2を調製した。

得られた塗布試料はいずれも、乳剤層のAg/バインダー体積比率が4/1であった。この試料は、本発明の導電膜形成用感光材料に好ましく用いられるAg/バインダー比率1/1以上に該当している。

さらに、乳剤層に対し、その上に保護層を設けた。保護層の構成は以下の通りである。

ゼラチン 0.135g/m2

水 8.21 g/m2

界面活性剤 0.015g/m2

防腐剤 0.003g/m2

保護層は、乳剤層の上層に通常よく知られている塗布方式により形成した。乾燥後の保護層の膜厚は0.15μmであった。

次いで、前記乳剤層塗布液−2を用いて塗布し乾燥させた試料にライン/スペース=10μm/290μmの現像銀像を与えうる格子状のフォトマスク(ライン/スペース=290μm/10μm(ピッチ300μm)の、スペースが格子状であるフォトマスク)を介して高圧水銀ランプを光源とした平行光を用いて露光し、下記の現像液で現像し、さらに定着液(商品名:CN16X用N3X−R:富士写真フイルム社製)を用いて現像処理を行った後、純水でリンスし、サンプルを得た。

現像液1リットル中に、以下の化合物が含まれる。

ハイドロキノン 0.037mol/L

N−メチルアミノフェノール 0.016mol/L

メタホウ酸ナトリウム 0.140mol/L

水酸化ナトリウム 0.360mol/L

臭化ナトリウム 0.031mol/L

メタ重亜硫酸カリウム 0.187mol/L

作製したサンプル101〜104それぞれの表面抵抗をダイアインスツルメンツ社製ロレスターGP(型番MCP−T610、商品名)直列4探針プローブ(ASP)により測定した。結果を下記表1に示す。

実施例1と同様にして作製し、露光・現像処理を行ったサンプルについて、以下のようにしてカレンダー処理及び湿熱処理を行った。カレンダー処理は、カレンダー荷重3920N/cm(400kgf/cm)をかけて行った。湿熱処理は、調湿条件を変更したこと以外は実施例1と同様にして行った。

サンプル201は温度100℃相対湿度5%、サンプル202は温度100℃相対湿度20%、サンプル203は温度100℃相対湿度40%、サンプル204は温度100℃相対湿度50%、サンプル205は温度100℃相対湿度60%、サンプル206は温度100℃相対湿度80%の調湿条件で30分間処理した。また、サンプル207は、カレンダー処理を行わずに、温度100℃相対湿度80%の調湿条件で30分間処理した。

各サンプルについて、湿熱処理の前後に、実施例1と同様にして表面抵抗を測定した。結果を下記表2に示す。

実施例1と同様にして塗布試料を作製した。このとき、乳剤層塗布液におけるゼラチン量を変更して、乳剤層のAg/バインダー体積比を4.0/1、2.3/1、1.0/1とそれぞれ変更した。また、塗布試料Bにおける硬膜剤(Cpd−7)の配合量を変更し、硬膜剤/バインダーの質量比を下記表3に示すように変更した。また、実施例1と同様にして、乳剤層の上に保護層を設けた。このようにして、Ag量が10.5g/m2であるサンプル301〜318を作製した。

各サンプルに、実施例1と同様にして露光・現像処理を行った後、カレンダー荷重3920N/cm(400kg/cm)をかけ、温度100℃、相対湿度80%の調湿条件下で湿熱処理を行った。処理時間は、10分、30分、60分と変えた。

各サンプルについて、湿熱処理の前後に、実施例1と同様にして表面抵抗を測定した。結果を表3に示す。

導電性ペースト(ペルトロンK−3424LB、商品名、ペルノックス株式会社製;銀/エポキシ樹脂、銀粒径:約7〜8μm)を用いて、ポリエチレンテレフタレート(PET)支持体上に塗布し、乾燥させて塗布試料を作製した(サンプル401〜404)。PETにはあらかじめ親水化処理したものを用いた。サンプル401及び402は、硬化条件の120℃30分で乾燥させた。サンプル403及び404は、10分間放置して自然乾燥させた。その後、サンプル402及び404に、カレンダー荷重3920N/cm(400kg/cm)をかけて実施例1と同様にしてカレンダー処理を行った。サンプル401及び403にはカレンダー処理を行わなかった。

次いで、各サンプルを、温度100℃、相対湿度80%の調湿条件下で10分間放置した。

各サンプルについて、乾燥後、カレンダー処理後、及び湿熱処理後に、実施例1と同様にして表面抵抗を測定した。結果を表4に示す。

Claims (12)

- 支持体上に導電性物質と水溶性バインダーとを含有する導電性金属部を形成する工程と、

前記の導電性金属部が形成された支持体を、温度40℃以上、相対湿度5%以上の調湿条件下の雰囲気中に放置する湿熱処理工程とを有し、

前記湿熱処理工程の処理時間が10〜60分であることを特徴とする導電膜の製造方法。 - 前記導電性物質が導電性金属微粒子であることを特徴とする請求項1に記載の導電膜の製造方法。

- 前記の導電性金属部を形成する工程が、支持体上に感光性銀塩と水溶性バインダーとを含有する感光層を有する感光材料を露光し現像することによって、前記支持体上に導電性金属銀部を形成する工程であることを特徴とする請求項1又は2に記載の導電膜の製造方法。

- 前記の調湿条件の温度が60℃以上であることを特徴とする請求項1〜3のいずれか1項に記載の導電膜の製造方法。

- 前記の調湿条件の温度が80℃以上であることを特徴とする請求項4に記載の導電膜の製造方法。

- 前記の調湿条件の相対湿度が60%以上であることを特徴とする請求項1〜5のいずれか1項に記載の導電膜の製造方法。

- 前記の調湿条件の相対湿度が80%以上であることを特徴とする請求項6に記載の導電膜の製造方法。

- 前記水溶性バインダーが水溶性ポリマーであることを特徴とする請求項1〜7のいずれか1項に記載の導電膜の製造方法。

- 前記支持体上のいかなる層にも硬膜剤を含有しないことを特徴とする請求項1〜8のいずれか1項に記載の導電膜の製造方法。

- 前記湿熱処理工程の前に、前記導電性金属部を平滑化処理する平滑化処理工程を有することを特徴とする請求項1〜9のいずれか1項に記載の導電膜の製造方法。

- 前記平滑化処理を線圧力1960N/cm(200kgf/cm)以上で行うことを特徴とする請求項10記載の導電膜の製造方法。

- 請求項1〜11のいずれか1項に記載の方法によって製造された導電膜。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007329050A JP5329802B2 (ja) | 2007-12-20 | 2007-12-20 | 導電膜およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007329050A JP5329802B2 (ja) | 2007-12-20 | 2007-12-20 | 導電膜およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009152072A JP2009152072A (ja) | 2009-07-09 |

| JP2009152072A5 JP2009152072A5 (ja) | 2010-08-26 |

| JP5329802B2 true JP5329802B2 (ja) | 2013-10-30 |

Family

ID=40920971

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007329050A Expired - Fee Related JP5329802B2 (ja) | 2007-12-20 | 2007-12-20 | 導電膜およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5329802B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012146548A (ja) * | 2011-01-13 | 2012-08-02 | Fujifilm Corp | 透明導電膜の製造方法及び透明導電膜 |

| CN117292872A (zh) * | 2018-11-13 | 2023-12-26 | 峡谷先进材料股份有限公司 | 透明导电电路 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002071905A (ja) * | 2000-09-04 | 2002-03-12 | Fuji Photo Film Co Ltd | 反射防止透明導電性積層フィルム |

| JP2006289199A (ja) * | 2005-04-07 | 2006-10-26 | Toray Advanced Film Co Ltd | 積層プラスチクフィルムの製造方法 |

| CN101278607B (zh) * | 2005-09-30 | 2012-08-22 | 富士胶片株式会社 | 导电薄膜的生产方法和用于导电薄膜生产的感光材料 |

| JP2007207883A (ja) * | 2006-01-31 | 2007-08-16 | Fujifilm Corp | 透光性電磁波シールド膜、光学フィルター、およびプラズマディスプレイパネル |

| JP5144092B2 (ja) * | 2007-03-06 | 2013-02-13 | 三菱製紙株式会社 | 導電性材料の製造方法 |

-

2007

- 2007-12-20 JP JP2007329050A patent/JP5329802B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009152072A (ja) | 2009-07-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5213433B2 (ja) | 導電膜およびその製造方法 | |

| JP5192767B2 (ja) | 導電膜の製造方法 | |

| JP5201815B2 (ja) | 導電性膜の製造方法及び導電性膜製造用感光材料 | |

| JP2009188360A (ja) | 電子回路およびその製造方法 | |

| JP5192713B2 (ja) | 導電膜及びその製造方法 | |

| US7943291B2 (en) | Conductive film-forming photosensitive material and conductive material | |

| JP2006332459A (ja) | 導電性金属膜形成用感光材料、導電性金属膜の製造方法、導電性金属膜、及びプラズマディスプレイパネル用透光性電磁波シールド膜 | |

| JP2008288102A (ja) | 透明導電性フイルム、透明導電性フイルムの製造方法、透明電極フイルム、色素増感太陽電池、エレクトロルミネッセンス素子及び電子ペーパー | |

| JP5603801B2 (ja) | 導電シートの製造方法、導電シート及びタッチパネル | |

| JP5623922B2 (ja) | 導電性要素、導電性要素形成用感光材料および電極 | |

| JP5562747B2 (ja) | 導電膜の製造方法 | |

| JP5329802B2 (ja) | 導電膜およびその製造方法 | |

| JP2012146548A (ja) | 透明導電膜の製造方法及び透明導電膜 | |

| JP5486427B2 (ja) | 導電膜の製造方法 | |

| JP2009259479A (ja) | 発光システム | |

| JP5562746B2 (ja) | 導電膜の製造方法 | |

| JP2010199052A (ja) | 導電膜の製造方法 | |

| JP5192711B2 (ja) | 導電膜の製造方法及び導電膜 | |

| JP2011138628A (ja) | 導電性要素およびその製造方法、並びに、導電性要素形成用感光材料 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100709 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100709 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121218 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130214 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130702 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130725 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5329802 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |