JP5259152B2 - 電池セル、バッテリパックおよび電池セル製造方法 - Google Patents

電池セル、バッテリパックおよび電池セル製造方法 Download PDFInfo

- Publication number

- JP5259152B2 JP5259152B2 JP2007255498A JP2007255498A JP5259152B2 JP 5259152 B2 JP5259152 B2 JP 5259152B2 JP 2007255498 A JP2007255498 A JP 2007255498A JP 2007255498 A JP2007255498 A JP 2007255498A JP 5259152 B2 JP5259152 B2 JP 5259152B2

- Authority

- JP

- Japan

- Prior art keywords

- cell

- cell terminal

- cap body

- battery

- terminal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Landscapes

- Sealing Battery Cases Or Jackets (AREA)

- Connection Of Batteries Or Terminals (AREA)

Description

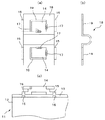

レーザ出力:700W〜2000W

溶接速度:700mm/分〜3000mm/分

シールドガス流量:10〜100リットル/分

レーザ照射スポット径:0.05mm〜0.3mm

レーザ入射角度:面直から±30°

それにより、溶け込み深さをリード板21とキャップ体13の合計の板厚までとするレーザ溶接部17を形成することができる。

Claims (8)

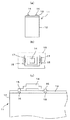

- 略直方体のブロックで形成され外装缶のキャップ体に直接レーザ接合されるセル端子と、

前記セル端子を形成する端面と相対するように前記外装缶のキャップ体に設けられ前記セル端子を装着するための凸状突起とを備え、

前記外装缶のキャップ体への前記セル端子の接合を前記セル端子の端面と前記キャップ体に設けられた前記凸状突起との接触面の位置で行うことを特徴とする電池セル。 - 前記セル端子を、前記外装缶の面側から先端に向かい段階的に狭く凸状直方体に成形したことを特徴とする請求項1に記載の電池セル。

- 前記セル端子と前記外装缶との間を連続発振のレーザ溶接で接合したことを特徴とする請求項1または請求項2に記載の電池セル。

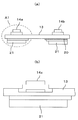

- 請求項1乃至請求項3のいずれか1項に記載の電池セルのセル端子間を、前記セル端子の先端形状よりも大きい穴を形成した接続バーによって、接続したことを特徴とするバッテリパック。

- 前記接続バーの略中央部を凸状に曲げ成形したことを特徴とする請求項4に記載のバッテリパック。

- 前記セル端子と前記接続バーとの間を連続発振のレーザ溶接で接合したことを特徴とする請求項4または5に記載のバッテリパック。

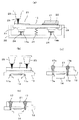

- セル端子を略直方体のブロックで形成し、

前記セル端子を形成する端面と相対するように外装缶のキャップ体に設けられた凸状突起に前記セル端子を装着し、

前記外装缶のキャップ体への前記セル端子の接合は前記セル端子の端面と前記キャップ体に設けられた前記凸状突起との接触面の位置でレーザ接合で行い、

その後に前記外装缶の内部に収納されるリード板と前記キャップ体とを接合す ることを特徴とする電池セル製造方法。 - 前記セル端子がアルミ合金(A3000番)系もしくは純アルミAl(A1000番)系で、リード板が純アルミAl(A1000番)系材料で構成されることを特徴とする請求項7に記載の電池セル製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007255498A JP5259152B2 (ja) | 2007-09-28 | 2007-09-28 | 電池セル、バッテリパックおよび電池セル製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007255498A JP5259152B2 (ja) | 2007-09-28 | 2007-09-28 | 電池セル、バッテリパックおよび電池セル製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009087707A JP2009087707A (ja) | 2009-04-23 |

| JP5259152B2 true JP5259152B2 (ja) | 2013-08-07 |

Family

ID=40660870

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007255498A Active JP5259152B2 (ja) | 2007-09-28 | 2007-09-28 | 電池セル、バッテリパックおよび電池セル製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5259152B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012160339A (ja) * | 2011-01-31 | 2012-08-23 | Sanyo Electric Co Ltd | 組電池および電池接続方法 |

| JP5571137B2 (ja) * | 2012-08-13 | 2014-08-13 | 株式会社東芝 | 密閉型2次電池の溶接方法、密閉型2次電池及びキャップ体 |

| JP6729137B2 (ja) | 2016-07-28 | 2020-07-22 | 三洋電機株式会社 | 二次電池及びその製造方法、並びにそれを用いた組電池 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58223350A (ja) * | 1982-06-22 | 1983-12-24 | Fujitsu Ltd | アルミニウムパツケ−ジ |

| JPH06140020A (ja) * | 1992-10-22 | 1994-05-20 | Yazaki Corp | バッテリー接続端子 |

| JP2000210781A (ja) * | 1999-01-20 | 2000-08-02 | Nissan Motor Co Ltd | レ―ザ溶接方法および装置 |

| JP4984359B2 (ja) * | 2001-08-08 | 2012-07-25 | パナソニック株式会社 | 密閉型電池およびその封口板 |

| JP2003317703A (ja) * | 2002-04-24 | 2003-11-07 | Sony Corp | 電池およびその製造方法 |

| JP2005285555A (ja) * | 2004-03-30 | 2005-10-13 | Sanyo Electric Co Ltd | 電池及び電池パック |

| JP5044884B2 (ja) * | 2004-07-01 | 2012-10-10 | トヨタ自動車株式会社 | 組電池 |

| JP5054905B2 (ja) * | 2005-09-05 | 2012-10-24 | 株式会社オートネットワーク技術研究所 | バッテリ出力端子と端子金具の接続方法 |

-

2007

- 2007-09-28 JP JP2007255498A patent/JP5259152B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009087707A (ja) | 2009-04-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103378318B (zh) | 装置箱体及装置箱体的制造方法 | |

| JP5587061B2 (ja) | 抵抗溶接用通電ブロック、この通電ブロックを用いた密閉電池の製造方法及び密閉電池 | |

| JP4400234B2 (ja) | 組電池 | |

| JP5856858B2 (ja) | 角形二次電池の製造方法 | |

| CN110233227B (zh) | 电池组和电池组的制造方法 | |

| US20090223940A1 (en) | Different metallic thin plates welding method, bimetallic thin plates jointing element, electric device, and electric device assembly | |

| JP4400235B2 (ja) | 組電池間の接続構造 | |

| KR101980151B1 (ko) | 인쇄회로기판 및 인쇄회로기판과 배터리의 전극 리드의 접합 방법 | |

| US10749204B2 (en) | Electric power storage device and method of manufacturing the same | |

| JP6476941B2 (ja) | 蓄電素子、蓄電素子を備えた蓄電装置、蓄電素子の製造方法、及び蓄電装置の製造方法 | |

| JP5044108B2 (ja) | 電池間接続装置 | |

| CN107665968B (zh) | 二次电池及其制造方法、以及使用该二次电池的组电池 | |

| WO2011016200A1 (ja) | 密閉型電池およびその製造方法 | |

| JP6650326B2 (ja) | 組電池および組電池の製造方法 | |

| CN102640324A (zh) | 用于制造导电连接的方法 | |

| JP2009231145A (ja) | 二次電池 | |

| JP5957651B2 (ja) | 組電池 | |

| JP5259152B2 (ja) | 電池セル、バッテリパックおよび電池セル製造方法 | |

| JP2011159445A (ja) | バッテリ装置及びバッテリ装置の端子間接続方法 | |

| WO2014050329A1 (ja) | 蓄電装置及び溶接方法 | |

| KR102889250B1 (ko) | 버스 바 및 그것을 구비한 조전지 | |

| US12451565B2 (en) | Battery assembly and method of manufacturing the same | |

| JP2015011785A (ja) | 蓄電装置及び該蓄電装置の製造方法 | |

| JPWO2018056345A1 (ja) | 二次電池、二次電池の製造方法、及び二次電池用導電部材の製造方法 | |

| JP2013097923A (ja) | 電極リード接続体及び電極リード接続アセンブリ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100407 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120330 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120515 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120618 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121023 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130205 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130221 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130402 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130424 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160502 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5259152 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |