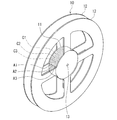

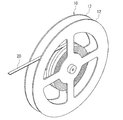

以下、本発明の実施の形態について図面を参照して詳細に説明する。始めに、図1および図2を参照して、本発明の一実施の形態に係る電子部品保持済キャリアテープ巻回体について説明する。図1は、本実施の形態に係る電子部品保持済キャリアテープ巻回体を示す斜視図である。図2は、図1に示した電子部品保持済キャリアテープ巻回体おけるリールを示す斜視図である。

本実施の形態に係る電子部品保持済キャリアテープ巻回体(以下、単に巻回体と記す。)1は、リール10と、複数の電子部品30を保持したキャリアテープ21である電子部品保持済キャリアテープ20とを備えている。図2に示したように、リール10は、円柱形状の芯部11と、この芯部11の中心軸方向の両端に接合された2枚の側板12とを有している。リール10には、芯部11の中心軸の位置に、芯部11および2枚の側板12を貫通するように形成された孔13が形成されている。

図1には、キャリアテープ21が、電子部品30を収納するための凹部22が所定のピッチで配列されたエンボスキャリアテープである例を示している。この例では、各凹部22に電子部品30が収納されている。電子部品保持済キャリアテープ20については、後で更に詳しく説明する。

リール10の芯部11は、電子部品保持済キャリアテープ20を複数列に巻くことのできる中心軸方向の長さを有している。電子部品保持済キャリアテープ20は、リール10の芯部11の中心軸方向における位置を変えながらリール10の芯部11の周りに複数列に巻かれている。図1には、芯部11が、電子部品保持済キャリアテープ20を3列に巻くことのできる中心軸方向の長さを有し、電子部品保持済キャリアテープ20が、リール10の芯部11の周りに3列に巻かれている例を示している。しかし、芯部11は、電子部品保持済キャリアテープ20を2列以上巻くことのできる中心軸方向の長さを有し、電子部品保持済キャリアテープ20は、リール10の芯部11の周りに2列以上巻かれていればよい。

ここで、図1に示したように電子部品保持済キャリアテープ20がリール10の芯部11の周りに3列に巻かれる場合を例にとって、電子部品保持済キャリアテープ20の巻き方について、具体的に説明する。まず、図2に示したように、芯部11の外周面を中心軸方向に3等分して形成された3つの領域を領域A1,A2,A3とし、領域A1,A2,A3の中心の位置をそれぞれ位置C1,C2,C3とする。領域A2は、領域A1と領域A3の間に位置する。位置C1,C2の間隔と位置C2,C3の間隔は互いに等しい。

電子部品保持済キャリアテープ20は、まず、芯部11の外周面上において、例えば領域A1,A2,A3の順に芯部11の中心軸方向における位置を変えながら、つる巻き状に3回巻かれる。これにより、電子部品保持済キャリアテープ20のうち最内周の1層目部分が芯部11の周りに3列に巻かれる。このときの電子部品保持済キャリアテープ20の位置の変化の方向を第1の方向とする。次に、電子部品保持済キャリアテープ20は、1層目部分の上において、第1の方向とは反対の第2の方向に芯部11の中心軸方向における位置を変えながら、つる巻き状に3回巻かれる。これにより、電子部品保持済キャリアテープ20のうちの2層目部分が、1層目部分の周りに3列に巻かれる。以下、1層目部分の形成時の巻き方と、2層目部分の形成時の巻き方が交互に繰り返されて、電子部品保持済キャリアテープ20は、リール10の芯部11の周りに、1層当たり3列で、複数層に巻かれる。

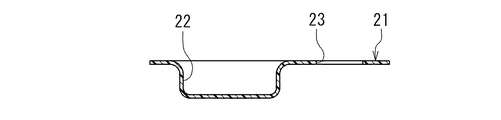

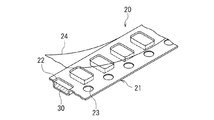

次に、図3ないし図5を参照して、電子部品保持済キャリアテープ20について詳しく説明する。図3は、キャリアテープ21の一部を示す平面図である。図4は、図3における4−4線の位置におけるキャリアテープ21の断面を示す断面図である。図5は、電子部品保持済キャリアテープ20の一部を示す斜視図である。キャリアテープ21は、可撓性を有する帯状体である。図3および図4には、キャリアテープ21がエンボスキャリアテープである例を示している。この例では、キャリアテープ21は、所定のピッチで配列された複数の凹部22と、例えば凹部22のピッチと等しいピッチで配列された複数の送り用の孔23とを有している。図5に示したように、電子部品保持済キャリアテープ20は、キャリアテープ21と、キャリアテープ21の複数の凹部22に収納された複数の電子部品30とを有している。電子部品30は、例えば、表面実装されるチップ部品である。電子部品保持済キャリアテープ20は、更に、複数の凹部22と複数の電子部品30を覆うように、キャリアテープ21に接合されたカバーテープ24を有している。

ここで、本実施の形態に係る電子部品保持済キャリアテープ巻回体の製造装置(以下、単に、巻回体の製造装置または製造装置と記す。)を含むテーピング装置について説明する。テーピング装置は、部品整列供給装置(パーツフィーダー)と、特性検査装置と、本実施の形態に係る巻回体の製造装置とを含んでいる。部品整列供給装置は、投入された複数の電子部品30を整列させて特性検査装置に供給する。特性検査装置は、部品整列供給装置より供給された複数の電子部品30の特性を順次検査し、良品の電子部品30のみを順次、キャリアテープ21の凹部22に収納する。特性検査装置は、更に、電子部品30が収納された凹部22を順次覆うように、カバーテープ24をキャリアテープ21に接合して、電子部品保持済キャリアテープ20を形成し、これを巻回体の製造装置に供給する。巻回体の製造装置は、特性検査装置より供給された電子部品保持済キャリアテープ20を、リール10の芯部11の周りに巻いて巻回体1を製造する。

次に、図6の流れ図を参照して、上記テーピング装置の動作について説明する。テーピング装置によって処理される複数の電子部品30は、テーピング装置の部品整列供給装置に投入される。テーピング装置では、部品整列供給装置によって複数の電子部品30を整列させて特性検査装置に供給する(ステップS101)。次に、特性検査装置によって、複数の電子部品30の特性を検査し(ステップS102)、良品の電子部品30のみを順次、キャリアテープ21の凹部22に収納し、電子部品30が収納された凹部22を順次覆うようにカバーテープ24をキャリアテープ21に接合して、電子部品保持済キャリアテープ20を形成する(ステップS103)。次に、巻回体の製造装置によって、所定の個数の電子部品30を保持した電子部品保持済キャリアテープ20をリール10に巻き取って、巻回体1を製造する。テーピング装置は、所定の個数の電子部品30を保持した電子部品保持済キャリアテープ20をリール10に巻き終えると、それを知らせるアラームを発生すると共に、動作を終了する。なお、ステップS102、S103、S104は、1つの電子部品30に関しては図6に示したように時系列的に実行されるが、異なる電子部品に対しては同時に実行される。1つの巻回体1の製造が完了すると、作業者は、巻回体1を、電子部品保持済キャリアテープ20が巻かれていないリール10(以下、空のリールと言う。)に交換して、テーピング装置の動作を再開させる。

次に、巻回体1の完成後に行われる編集作業について説明する。この編集作業は、巻回体1に含まれる1本の電子部品保持済キャリアテープ20を、それぞれ、巻回体1に含まれる電子部品30の個数よりも少ない個数の電子部品30を含む複数の分割テープに分割し、各分割テープを、この分割テープを1列にのみ巻くことのできる中心軸方向の長さを有する芯部を備えたリールの芯部の周りに1列に巻いて、供給用巻回体を作製する作業である。供給用巻回体は、例えば電子部品実装装置において電子部品30の供給源として使用される。

なお、一般的に、電子部品実装装置において使用される供給用巻回体におけるリールの径は、従来のテーピング装置によって電子部品保持済キャリアテープ20を巻くリールの径よりも小さい。そのため、従来のテーピング装置によって、電子部品保持済キャリアテープ20を、このテープ20を1列にのみ巻くことのできる中心軸方向の長さを有する芯部を備えたリールの芯部の周りに1列に巻いた場合においても、上述の編集作業は行われていた。

現在、1本の電子部品保持済キャリアテープ20が複数列に巻かれた本実施の形態に係る巻回体1を電子部品30の供給源として使用できる電子部品実装装置は存在しない。しかし、本実施の形態に係る巻回体1を使用できる電子部品実装装置が実現すれば、上記供給用巻回体を作製することなく、巻回体1を電子部品実装装置に供給することも可能になる。

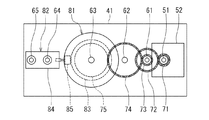

次に、本実施の形態に係る巻回体の製造装置について説明する。図7は、本実施の形態に係る巻回体の製造装置、リールおよび電子部品保持済キャリアテープを示す平面図である。図8は、図7に示した製造装置、リールおよび電子部品保持済キャリアテープを示す側面図である。図9は、図7に示した製造装置における主要部を示す側面図である。本実施の形態に係る巻回体の製造装置40は、ハウジング41と、リール駆動装置50と、案内部材42と、変位機構60とを備えている。リール駆動装置50と変位機構60は、ハウジング41に取り付けられている。巻回体の製造装置40は、更に、ハウジング41に対して、回転可能に取り付けられたローラ90を備えている。なお、ローラ90は、図8にのみ示している。

リール駆動装置50は、リール10が装着される回転軸51と、回転軸51を回転させるモータ52とを有している。リール10は、図2に示した孔13に回転軸51が挿入され、且つ孔13と回転軸51の位置関係が固定されることによって、回転軸51に装着される。リール駆動装置50は、モータ52によって回転軸51を回転させることによって、リール10を、芯部11の中心軸を中心として回転させる。図7において、回転軸51に装着された状態におけるリール10の芯部11の中心軸方向、すなわち回転軸51の中心軸方向を、記号Cを付した矢印で表す。

案内部材42は、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分をリール10に案内するローラである。案内部材42は、電子部品保持済キャリアテープ20が接する円柱部42aと、この円柱部42aの軸方向の両側に設けられた2つのフランジ部42bとを有している。また、案内部材42は、回転軸51に装着された状態におけるリール10の2枚の側板12の外周の近傍に配置されている。図7および図8に示したように、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分は、円柱部42aの外周面に接し且つ2つのフランジ部42bに挟まれて、その位置が規制されて、リール10に案内される。

変位機構60は、電子部品保持済キャリアテープ20が、リール10の芯部11の中心軸方向Cにおける位置を変えながらリール10の芯部11の周りに複数列に巻かれるように、リール10が回転しているときにリール10と案内部材42との位置関係を変化させる。本実施の形態では、特に、変位機構60は、モータ52によって駆動されて、案内部材42を、リール10の回転に同期して周期的に芯部11の中心軸方向Cに往復運動させる。

以下、変位機構60について詳しく説明する。変位機構60は、ハウジング41に対して回転可能に取り付けられた軸61,62,63と、ハウジング41に対して固定された軸64と、回転軸51の中心軸方向Cに進退可能にハウジング41に取り付けられた軸65とを有している。案内部材42は、軸65に対して回転可能に取り付けられている。

変位機構60は、更に、回転軸51に固定された歯車71と、軸61に固定された歯車72,73と、軸62に固定された歯車74と、軸63に固定された歯車75とを備えている。歯車72は、歯車71に噛み合っている。歯車74は、歯車73と歯車75に噛み合っている。

変位機構60は、更に、カム80を有している。カム80は、原動節81と従動節82を備えている。原動節81は、周囲に溝83が形成された円柱形状を有し、軸63に固定されている。従動節82は、移動体84と、この移動体84に固定されたピン85とを有している。ピン85は、原動節81の溝83に挿入されている。移動体84は、軸64に対して回転軸51の中心軸方向Cに進退可能に取り付けられていると共に、軸65に固定されている。

歯車72の歯数は、歯車71の歯数の2倍である。例えば、歯車71の歯数は20であり、歯車72の歯数は40である。歯車74の歯数は、歯車73の歯数の3倍である。例えば、歯車74の歯数は60であり、歯車73の歯数は20である。歯車75の歯数は、歯車74の歯数と等しく、例えば60である。

このような構成の変位機構60では、回転軸51が回転すると、それに連動してカム80の原動節81が回転する。原動節81の回転数は、回転軸51の回転数の1/6である。原動節81が回転すると、従動節82のピン85が原動節81の溝83に従って変位することによって、従動節82が回転軸51の中心軸方向Cに往復運動し、それに伴い、軸65および案内部材42が回転軸51の中心軸方向Cに往復運動する。このようにして、変位機構60は、モータ52によって駆動されて、案内部材42を、リール10の回転に同期して周期的に芯部11の中心軸方向Cに往復運動させる。案内部材42の往復運動の周期は、リール10の回転の周期の1/6である。

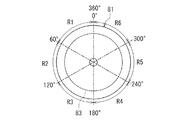

次に、図10ないし図12を参照して、カム80の原動節81について詳しく説明する。図10は、カム80の原動節81を示す平面図である。図11は、図10に示した原動節81の側面図である。図12は、図10に示した原動節81における溝83を展開して示す展開図である。図11および図12に示したように、溝83は、原動節81の円周方向に6等分して形成された6つの領域R1,R2,R3,R4,R5,R6を有している。ここで、図9と同じ方向から原動節81を見たときに、図11に示したように、基準位置から反時計回り方向に進むときに値が大きくなるように角度を表す。領域R1,R2,R3,R4,R5,R6は、それぞれ、0°〜60°、60°〜120°、120°〜180°、180°〜240°、240°〜300°、300°〜360°の範囲の領域である。

また、原動節81の中心軸に垂直な3つの基準面P1,P2,P3を以下のように定義する。基準面P2は、基準面P1と基準面P3の間に位置する。基準面P1,P2の間隔と基準面P2,P3の間隔は、互いに等しく、且つ図2に示した位置C1,C2の間隔および位置C2,C3の間隔と等しい。図12に示したように、領域R1では、溝83の中心は基準面P1上に位置する。領域R2では、溝83の中心は、60°から約80°の範囲において基準面P1上の位置から基準面P2上の位置へ徐々に移動し、領域R2の残り範囲において基準面P2上に位置する。領域R3では、溝83の中心は、120°から約140°の範囲において基準面P2上の位置から基準面P3上の位置へ徐々に移動し、領域R3の残り範囲において基準面P3上に位置する。領域R4では、溝83の中心は基準面P3上に位置する。領域R5では、溝83の中心は、240°から約260°の範囲において基準面P3上の位置から基準面P2上の位置へ徐々に移動し、領域R5の残り範囲において基準面P2上に位置する。領域R6では、溝83の中心は、300°から約320°の範囲において基準面P2上の位置から基準面P1上の位置へ徐々に移動し、領域R6の残り範囲において基準面P1上に位置する。

従動節82のピン85は、原動節81の回転に伴って、ピン85の中心が溝83の中心に従って移動するように往復運動する。ピン85の中心が基準面P1上に位置するとき、案内部材42は、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分を、芯部11の外周面のうちの領域A1の周りに案内する位置にある。ピン85の中心が基準面P2上に位置するとき、案内部材42は、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分を、芯部11の外周面のうちの領域A2の周りに案内する位置にある。ピン85の中心が基準面P3上に位置するとき、案内部材42は、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分を、芯部11の外周面のうちの領域A3の周りに案内する位置にある。

次に、本実施の形態に係る巻回体の製造装置40の動作および本実施の形態に係る巻回体の製造方法について説明する。巻回体の製造装置40において、モータ52が回転すると、回転軸51およびリール10が回転すると共に、モータ52によって変位機構60が駆動されて、案内部材42はリール10の回転に同期して周期的に芯部11の中心軸方向Cに往復運動する。案内部材42の往復運動の周期は、リール10の回転の周期の1/6である。

巻回体の製造装置40の動作開始前においては、案内部材42は、例えば、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分を、芯部11の外周面のうちの領域A1に案内する位置に設定される。また、特性検査装置によって形成された電子部品保持済キャリアテープ20の端は、作業者によって、例えばリール10の芯部11の外周面上の領域A1に位置するように、芯部11に固定される。その後、巻回体の製造装置40が動作を開始することによって、電子部品保持済キャリアテープ20は、リール10の芯部11の周りに巻かれる。このとき、案内部材42は、特性検査装置によって形成された電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分をリール10に案内する。案内部材42は、前述のように、リール10の回転の周期の1/6で、芯部11の中心軸方向Cに往復運動する。

従動節82のピン85の中心が基準面P1上に位置するとき、案内部材42は、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分を、芯部11の外周面のうちの領域A1の周りに案内する。ピン85の中心が基準面P2上に位置するとき、案内部材42は、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分を、芯部11の外周面のうちの領域A2の周りに案内する。ピン85の中心が基準面P3上に位置するとき、案内部材42は、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分を、芯部11の外周面のうちの領域A3の周りに案内する。

上述の案内部材42の作用により、電子部品保持済キャリアテープ20は、まず、リール10の芯部11の外周面上において、領域A1,A2,A3の順に芯部11の中心軸方向における位置を第1の方向に変えながら、つる巻き状に3回巻かれる。これにより、電子部品保持済キャリアテープ20のうち最内周の1層目部分が芯部11の周りに3列に巻かれる。次に、電子部品保持済キャリアテープ20は、1層目部分の上において、第1の方向とは反対の第2の方向に芯部11の中心軸方向における位置を変えながら、つる巻き状に3回巻かれる。これにより、電子部品保持済キャリアテープ20のうちの2層目部分が1層目部分の周りに3列に巻かれる。以下、1層目部分の形成時の巻き方と、2層目部分の形成時の巻き方が交互に繰り返されて、電子部品保持済キャリアテープ20は、リール10の芯部11の周りに、1層当たり3列で、複数層に巻かれる。

図13は、図7および図8におけるリール10と電子部品保持済キャリアテープ20を示す斜視図である。図13は、巻回体1が完成する前の状態を表している。所定の個数の電子部品30を保持した電子部品保持済キャリアテープ20をリール10に巻き終えると、図1に示した巻回体1が完成する。

本実施の形態に係る巻回体1の製造方法は、本実施の形態に係る巻回体の製造装置40によって実行される。この巻回体1の製造方法では、リール10を、芯部11の中心軸を中心として回転させ、リール10が回転しているときに、電子部品保持済キャリアテープ20のうちリール10の芯部11の周りに巻かれる前の部分とリール10との位置関係を変化させて、電子部品保持済キャリアテープ20を、リール10の芯部11の中心軸方向における位置を変えながらリール10の芯部11の周りに複数列に巻く。

なお、本実施の形態に係る巻回体の製造装置40は、図8に示したローラ90を備えている。このローラ90は、案内部材42と異なり、往復運動は行わない。巻回体の製造装置40では、リール10の代りに、電子部品保持済キャリアテープ20を1列にのみ巻くことのできる中心軸方向の長さを有する芯部を備えたリール(以下、1列用リールと言う。)を回転軸51に装着し、電子部品保持済キャリアテープ20を、案内部材42ではなくローラ90によって1列用リールに案内することにより、電子部品保持済キャリアテープ20を1列用リールの芯部の周りに1列に巻くこともできるようになっている。

次に、本実施の形態に係る巻回体の製造装置40および巻回体の製造方法、ならびに巻回体1の効果について説明する。本実施の形態によれば、電子部品保持済キャリアテープ20が、リール10の芯部11の中心軸方向における位置を変えながらリール10の芯部11の周りに複数列に巻かれてなる巻回体1が得られる。ここで、本実施の形態において、リール10の芯部11の周りに巻かれる電子部品保持済キャリアテープ20の列の数をN(Nは2以上の整数)とする。

また、電子部品保持済キャリアテープ20を1列用リールの芯部の周りに1列に巻く場合を比較例とし、この比較例によって製造された巻回体を、比較例の巻回体とする。なお、比較例における1列用リールの径は、本実施の形態におけるリール10の径と等しいものとする。

本実施の形態によれば、比較例の巻回体における1本の電子部品保持済キャリアテープ20に比べて多くの(具体的にはN倍の個数の)電子部品30を保持した1本の電子部品保持済キャリアテープ20を備えた巻回体1を製造することができる。そのため、本実施の形態によれば、電子部品保持済キャリアテープ20を巻き終えたリールを空のリールに交換するリール交換作業を挟んで、電子部品保持済キャリアテープ20をリールに巻き取る処理が繰り返し行われる場合において、比較例に比べて、リール交換作業が発生する時間間隔が約N倍に長くなる。これにより、本実施の形態によれば、所定の時間内に占めるリール交換作業の時間を短縮することが可能になる。

また、本実施の形態によれば、1回の編集作業において、比較例に比べて、N倍の数の供給用巻回体を作製することができる。そのため、本実施の形態によれば、編集作業を効率的に行うことができる。

なお、現在、テーピング装置における、電子部品を保持する前のキャリアテープの供給源として、電子部品を保持する前のキャリアテープがリールの芯部の周りに複数列に巻かれたものは存在する。しかし、現在、本実施の形態に係る巻回体1のように、電子部品保持済キャリアテープ20が、リール10の芯部11の中心軸方向における位置を変えながらリール10の芯部11の周りに複数列に巻かれたものは存在していない。また、現在、電子部品実装装置では、電子部品の供給源として、電子部品保持済キャリアテープ20がリールの芯部の周りに1列に巻かれたものが使用されている。また、これまで、電子部品実装装置における電子部品の供給源として、本実施の形態に係る巻回体1のように、電子部品保持済キャリアテープ20が、リール10の芯部11の中心軸方向における位置を変えながらリール10の芯部11の周りに複数列に巻かれたものを必要とするような課題は認識されていない。

以下、具体的な例を用いて、本実施の形態による効果について更に説明する。ここでは、テーピング装置の特性検査装置によって、1分間にキャリアテープ21の凹部22に収納される電子部品30の個数の平均値を180個とする。また、比較例では、10,000個の電子部品30を保持した電子部品保持済キャリアテープ20を、1列用リールの芯部の周りに1列に巻いて、比較例の巻回体を製造するものとする。また、本実施の形態における実施例では、30,000個の電子部品保持済キャリアテープ20を、リール10の芯部11の中心軸方向における位置を変えながらリール10の芯部11の周りに3列に巻いて、巻回体1を製造するものとする。比較例と実施例のいずれにおいても、テーピング装置の平均稼働台数は18台とし、1回のリール交換作業の時間を2.12分とする。また、比較例と実施例のいずれにおいても、編集作業では、2,000個の電子部品30を含む分割テープがリールの芯部の周りに1列に巻かれた供給用巻回体を作製するものとする。

比較例では、1台のテーピング装置においてリール交換作業が発生する時間間隔は、10,000(個)÷180(個/分)+2.12(分)、すなわち約57.7分となり、18台のテーピング装置が稼働しているときのリール交換作業が発生する時間間隔は、約3.20分となる。比較例では、作業者が1人の場合には、約3.20分おきにリール交換作業が発生し、リール交換作業に2.12分掛かることから、作業者がリール交換作業以外の作業に利用可能な時間は約1.08分しかない。比較例において、作業者が2人で、1人が9台のテーピング装置に関する作業を行う場合でも、1人の作業者につき、約6.40分おきにリール交換作業が発生し、リール交換作業に2.12分掛かることから、1人の作業者がリール交換作業以外の作業に利用可能な時間は約4.28分しかない。いずれの場合においても、作業者がリール交換作業以外の作業に利用可能な時間は非常に短く、実際には、その時間内でリール交換作業以外の作業を行うことができない場合が発生し得る。

実施例では、1台のテーピング装置においてリール交換作業が発生する時間間隔は、30,000(個)÷180(個/分)+2.12(分)、すなわち約168.8分となり、18台のテーピング装置が稼働しているときのリール交換作業が発生する時間間隔は、約9.38分となる。実施例では、作業者が1人の場合には、約9.38分おきにリール交換作業が発生し、リール交換作業に2.12分掛かることから、作業者がリール交換作業以外の作業に利用可能な時間は約7.26分となる。実施例において、作業者が2人で、1人が9台のテーピング装置に関する作業を行う場合には、1人の作業者につき、約18.76分おきにリール交換作業が発生し、リール交換作業に2.12分掛かることから、1人の作業者がリール交換作業以外の作業に利用可能な時間は約16.6分となる。いずれの場合においても、比較例に比べて、作業者がリール交換作業以外の作業に利用可能な時間は大幅に増加し、その時間内でリール交換作業以外の作業を行うことが十分に可能になる。

次に、比較例と実施例とで、所定の時間内に占めるリール交換作業の時間について比較する。ここでは、720分の間、2人の作業者によって18台のテーピング装置に関する作業を行うものとする。この場合、比較例では、1人の作業者につき、約6.40分おきにリール交換作業が発生することから、720分の間に発生するリール交換作業の回数は、約112.5回となる。一方、実施例では、1人の作業者につき、約18.76分おきにリール交換作業が発生することから、720分の間に発生するリール交換作業の回数は、約38.4回となる。従って、実施例では、比較例に比べて、1人の作業者につき、720分の間に発生するリール交換作業の回数を約74.1回少なくすることができる。また、実施例では、比較例に比べて、1人の作業者につき、720分の間に占めるリール交換作業の時間を、約157.1分短縮することができる。

また、実施例によれば、比較例に比べて、リール交換作業の時間の短縮分だけ、テーピング装置の稼働時間を長くすることができる。従って、実施例によれば、比較例に比べて、1人の作業者につき、720分当たり、157.1(分)×180(個/分)、すなわち28,278個だけ多くの電子部品30を生産することが可能になる。また、実施例によれば、比較例に比べて、1人の作業者につき、1日当たり56,556個、1月(30日)当たり1,696,680個だけ多くの電子部品30を生産することが可能になる。

また、作業者の1分当たりの労務費をLRとすると、実施例によれば、比較例に比べて、1人の作業者につき、720分当たり157.1×LR、1日当たり157.1×LR×2、1月(30日)当たり157.1×LR×2×30だけ、労務費を低減することが可能になる。

また、比較例では1回の編集作業において5巻の供給用巻回体が作製されるのに対し、実施例では1回の編集作業において15巻の供給用巻回体が作製される。このように、実施例によれば、比較例に比べて、1回の編集作業において、3倍の数の供給用巻回体を作製することができる。そのため、実施例によれば、比較例に比べて、編集作業を効率的に行うことができる。

なお、本発明は、上記実施の形態に限定されず、種々の変更が可能である。例えば、実施の形態では、変位機構60は、案内部材42を移動させてリール10と案内部材42との位置関係を変化させている。しかし、本発明における変位機構は、リール10と案内部材42との位置関係を変化させるために、リール10を移動させてもよいし、リール10と案内部材42の両方を移動させてもよい。