JP5020681B2 - Flexible substrate bending machine - Google Patents

Flexible substrate bending machine Download PDFInfo

- Publication number

- JP5020681B2 JP5020681B2 JP2007088963A JP2007088963A JP5020681B2 JP 5020681 B2 JP5020681 B2 JP 5020681B2 JP 2007088963 A JP2007088963 A JP 2007088963A JP 2007088963 A JP2007088963 A JP 2007088963A JP 5020681 B2 JP5020681 B2 JP 5020681B2

- Authority

- JP

- Japan

- Prior art keywords

- bending

- flexible substrate

- cylinder

- roller

- support table

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

Description

本発明は、フレキシブル基板の曲げ加工装置に関し、特に、フレキシブル基板に多段の曲げ加工を施すフレキシブル基板の曲げ加工装置に関する。 The present invention relates to a bending equipment of the flexible substrate, in particular, it relates to a bending equipment for flexible substrate subjected to multi-stage bending the flexible substrate.

従来、フレキシブル基板(FPC:Flexible Printed Circuit)の曲げ加工は、金型を用いて行われたり、フレキシブル基板のベースに溝やスリットを設けて行われていた。金型を用いたフレキシブル基板の曲げ加工の例が特許文献1に記載されている。また、フレキシブル基板のベースに溝やスリットを設けて曲げ加工を行う加工方法の例が特許文献2に記載されている。

Conventionally, bending of a flexible printed circuit (FPC) has been performed using a mold or by providing a groove or a slit in the base of the flexible substrate. An example of bending a flexible substrate using a mold is described in

なお、直線状の部材に対する多段曲げ加工を行う装置が特許文献3に記載されている。特許文献3に記載された加工装置は、素材挿通孔を貫設した素材保持部と、素材保持部の中心方向に移動自在の曲げ押圧体を備える。そして、曲げ押圧体の直線往復運動と直線材の送出運動で、直線材に対する多段曲げ加工を実現している。

An apparatus for performing multi-stage bending on a linear member is described in

フレキシブル基板は、回路基板に接続された後、機器の外装ケースに組み込まれる。その際、フレキシブル基板の柔軟性を利用してフレキシブル基板を湾曲させている。しかし、近年、機器の省スペース化、薄型化が求められ、フレキシブル基板を組み込む機器内部のスペースも狭くすることが求められている。その結果、フレキシブル基板を多段に直角に曲げて機器に組み込む必要が生じている。すなわち、フレキシブル基板の複数箇所を直角に曲げる必要が生じている。 After the flexible substrate is connected to the circuit substrate, the flexible substrate is incorporated into an exterior case of the device. At that time, the flexible substrate is bent using the flexibility of the flexible substrate. However, in recent years, there is a demand for space saving and thinning of devices, and there is also a demand for narrowing the space inside devices that incorporate flexible substrates. As a result, it is necessary to bend the flexible substrate in multiple stages at right angles and incorporate it into the device. That is, it is necessary to bend a plurality of locations of the flexible substrate at right angles.

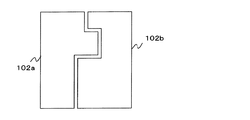

図12は、複数箇所を直角に曲げたフレキシブル基板の例を示す説明図である。図12(a)はフレキシブル基板の上面図であり、図12(b)は側面図である。図13は、図12に例示するフレキシブル基板を形成するための金型を示す。金型102aは凸部を有し、金型102bは凹部を有する。金型102a,102b間にフレキシブル基板を挟み、押圧することで図12に示す複数箇所が直角に曲がったフレキシブル基板を形成できる。

FIG. 12 is an explanatory view showing an example of a flexible substrate in which a plurality of portions are bent at right angles. FIG. 12A is a top view of the flexible substrate, and FIG. 12B is a side view. FIG. 13 shows a mold for forming the flexible substrate illustrated in FIG. The

しかし、金型でフレキシブル基板の複数の箇所を直角に曲げようとする場合、フレキシブル基板上の曲げ位置(以下、曲げ支点と記す。)が定まらないという問題がある。図14は、金型での多段曲げ加工の問題を示す説明図である。金型102a,102b間にフレキシブル基板101を挟む。このとき、金型102aの凸部のうち金型102bに最も近づいている角部103に接している箇所が、最初の曲げ支点となる(図14(a))。この状態から、金型102aを金型102bに押し込むと、その最初の曲げ支点でフレキシブル基板は曲げられる(図14(b))。さらに金型102aを金型102bに押し込むと、金型102aの角部103とは反対側の角部104および金型102bに挟まれた部分が第2の曲げ支点となる(図14(c))。しかし、さらに金型102aを金型102bに押し込むと、第2の曲げ支点は金型102bの凹部に引き込まれていき、フレキシブル基板において角部104と接する部分がずれていってしまう(図14(d))。この結果、角部104と金型102bとによって曲げられる箇所が定まらず、フレキシブル基板によって曲げ支点にばらつきが生じるという問題がある。

However, when bending a plurality of portions of the flexible substrate with a mold at a right angle, there is a problem that a bending position on the flexible substrate (hereinafter referred to as a bending fulcrum) cannot be determined. FIG. 14 is an explanatory view showing a problem of multi-stage bending with a mold. The

また、所望の形状のフレキシブル基板に対して専用の金型を製作しなければならず、金型製作のためのコストが生じていた。さらに、フレキシブル基板の形状によっては、金型の製作が困難である場合もあった。 In addition, a dedicated mold has to be manufactured for a flexible substrate having a desired shape, resulting in a cost for manufacturing the mold. Further, depending on the shape of the flexible substrate, it may be difficult to manufacture a mold.

フレキシブル基板のベースに溝やスリットを設けて曲げ加工を行う場合、曲げ部分が直角にならず、曲率のあるカーブとなり好ましくない。また、溝やスリットを設けることでフレキシブル基板の強度が低下してしまうという問題もある。 When bending is performed by providing grooves or slits in the base of the flexible substrate, the bent portion does not become a right angle, and a curved curve is not preferable. There is also a problem that the strength of the flexible substrate is reduced by providing the grooves and slits.

引用文献3に記載された発明は、直線状の材料を多段曲げ加工の対象としているので、フレキシブル基板の曲げ加工を行うことができない。

Since the invention described in the cited

そこで、フレキシブル基板上の曲げ位置がずれないようにしてフレキシブル基板に多段の曲げ加工を行うことができるフレキシブル基板の曲げ加工装置およびフレキシブル基板の曲げ加工方法を提供することを目的とする。 Therefore, an object of the present invention is to provide a flexible substrate bending apparatus and a flexible substrate bending method capable of performing multi-stage bending on the flexible substrate so that the bending position on the flexible substrate does not shift.

本発明のフレキシブル基板の曲げ加工装置は、フレキシブル基板に対して曲げ加工を行うフレキシブル基板の曲げ加工装置であって、フレキシブル基板を支持する支持テーブル(例えば、支持テーブル1)と、支持テーブルと間隔を空けて設けられる板状部材であり、支持テーブルからはみ出ているフレキシブル基板を下方から支持する下押え部(例えば、下押え板12)と、下押え部の上方に配置される上下に移動可能な板状部材であり、下降したときに下押え部との間にフレキシブル基板を挟み込む上押え部(例えば、上押え板11)と、上下に移動可能であり下降することによって、下押え部および上押え部に挟み込まれたフレキシブル基板を下方に曲げる第1曲げローラー(例えば、上曲げローラー21)と、上下に移動可能であり上昇することによって、下押え部および上押え部に挟み込まれたフレキシブル基板を上方に曲げる第2曲げローラー(例えば、下曲げローラー22)と、支持テーブルを下押え部側に移動させるテーブル移動部(例えば、テーブル移動部3)とを備え、テーブル移動部が、複数のシリンダを有し、個々のシリンダが順次、支持テーブルを移動させることによって、支持テーブルを段階的に移動させ、一つのシリンダが支持テーブルを移動させる度に、第1曲げローラーの下降または第2曲げローラーの上昇によって、フレキシブル基板の所定箇所に曲げ加工を行うことを特徴とする。 A bending apparatus for a flexible substrate according to the present invention is a bending apparatus for a flexible substrate that performs bending on a flexible substrate, and includes a support table that supports the flexible substrate (for example, the support table 1), a support table, and an interval. Is a plate-like member that is provided with a gap between the lower presser part (for example, the lower presser plate 12) that supports the flexible substrate protruding from the support table from below and can be moved up and down arranged above the lower presser part. An upper presser part (for example, the upper presser plate 11) that sandwiches the flexible substrate between the lower presser part and the lower presser part. A first bending roller (e.g., an upper bending roller 21) that bends the flexible substrate sandwiched between the upper pressing portions downward, and is movable up and down. A second bending roller (for example, the lower bending roller 22) that bends the flexible substrate sandwiched between the lower pressing portion and the upper pressing portion upward, and a table moving portion that moves the support table to the lower pressing portion side (for example, For example, the table moving unit 3) includes a plurality of cylinders, and each cylinder sequentially moves the support table to move the support table step by step. Each time the support table is moved, a bending process is performed on a predetermined portion of the flexible substrate by lowering the first bending roller or raising the second bending roller .

テーブル移動部が制御装置により制御される構成であってもよい。 The table moving unit may be controlled by a control device .

第1曲げローラーおよび第2曲げローラーは、それぞれ上押え部および下押え部を中心に支持テーブルとは反対側に配置され、第1曲げローラーの直径と第2曲げローラーの直径とが同一であることが好ましい。The first bending roller and the second bending roller are arranged on the opposite side of the support table around the upper presser portion and the lower presser portion, respectively, and the diameters of the first bending roller and the second bending roller are the same. It is preferable.

上押え部の第1曲げローラー側の面および下押え部の第2曲げローラー側の面は、同一平面上に存在することが好ましい。It is preferable that the surface of the upper pressing portion on the first bending roller side and the surface of the lower pressing portion on the second bending roller side exist on the same plane.

本発明によれば、第1曲げローラーが下降することによって、下押え部および上押え部に挟み込まれたフレキシブル基板を下方に曲げ、第2曲げローラーが上昇することによって、下押え部および上押え部に挟み込まれたフレキシブル基板を上方に曲げ、また、テーブル移動部が支持テーブルを下押え部側に移動させる。従って、フレキシブル基板上の曲げ位置がずれないようにしてフレキシブル基板に多段の曲げ加工を行うことができ、フレキシブル基板を精度よく直角に曲げることができる。 According to the present invention, when the first bending roller is lowered, the flexible substrate sandwiched between the lower presser portion and the upper presser portion is bent downward, and when the second bending roller is raised, the lower presser portion and the upper presser are moved. The flexible substrate sandwiched between the portions is bent upward, and the table moving portion moves the support table to the lower pressing portion side. Therefore, the flexible substrate can be bent in multiple stages so that the bending position on the flexible substrate does not shift, and the flexible substrate can be accurately bent at a right angle.

以下、本発明の実施の形態を図面を参照して説明する。

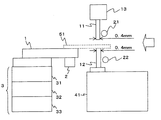

図1は、本発明の曲げ加工装置の構成を示す説明図である。本発明の曲げ加工装置は、曲げ加工の対象となるフレキシブル基板51を支持する支持テーブル1と、支持テーブルを移動させるテーブル移動部3と、支持テーブル1からはみ出ているフレキシブル基板51を下方から支持する下押え板12と、下押え板12の上方に設けられる上押え板11と、第1ローラー21と、第2ローラー22とを備える。

Hereinafter, embodiments of the present invention will be described with reference to the drawings.

FIG. 1 is an explanatory diagram showing the configuration of the bending apparatus of the present invention. The bending apparatus of the present invention supports a support table 1 that supports a

フレキシブル基板51の厚さは例えば0.14mmであるが、曲げ加工の対象となるフレキシブル基板51の厚さは0.14mmに限定されるわけではない。

The thickness of the

支持テーブル1は、空気を吸い込むことによりフレキシブル基板51を吸い付けて固定する真空ポンプ2を備える。フレキシブル基板51は、例えば支持テーブル1に堀込み固定され、その上で真空ポンプ2によって吸着されて固定されてもよい。

The support table 1 includes a

テーブル移動部3は複数のシリンダを備え、各シリンダがピストン(図1において図示せず。)を移動させることで、支持テーブル1を移動させる。本実施の形態では、テーブル移動部3が第1シリンダ31、第2シリンダ32、および第3シリンダ33を備えている場合を例にして説明する。テーブル移動部3が支持テーブル1を移動させると、支持テーブル1上に固定されたフレキシブル基板51も移動する。テーブル移動部3は、支持テーブル1とともにフレキシブル基板51を下押え板12方向に水平に移動させる。

The

下押え板12は、支持テーブル1との間に間隔を空けて設けられる板状部材であり、板状部材の端部となる側面でフレキシブル基板51を支持する。下押え板12は、下押え板支持台41に固定されている。フレキシブル基板51を支持する下押え板12の端部の高さと支持テーブル1の高さとは等しい。

The

上押え板11は、下押え板12の上方に配置される板状部材である。上押え板11は上押え板支持部13に取り付けられ、上押え板支持部13はシリンダ(図1において図示せず。)によって上下方向に移動される。従って、上押え板11も上押え板支持部13とともに上下方向に移動する。上押え板11を移動させるシリンダをFPC押えシリンダと記す。上押え板11は、下降したときに下押え板12との間にフレキシブル基板51を挟み込む。このとき、上押え板11は、板状部材の端部となる側面でフレキシブル基板51を挟む。

The

上押え板11および下押え板12の端部において、フレキシブル基板51を挟み込む部分の厚さは、0.4mm以上1.0mm以下であることが好ましい。図1では、この厚さが0.4mmである場合を示している。ただし、0.4mmに限定されるわけではない。また、上押え板11および下押え板12は、金属によって形成される。上押え板11および下押え板12の材料の例としてSUS304が挙げられるが、SUS304に限定されるわけではない。

In the end portions of the

第1ローラー21および第2ローラー22はいずれも、上押え板11および下押え板12を中心に支持テーブル1の反対側に設けられる。そして、第1ローラー21および第2ローラー22はそれぞれ、上押え板11および下押え板12の近傍に配置され、上押え板11および下押え板12の直近で上下方向に移動し、その移動に伴ってフレキシブル基板を曲げる。第1ローラー21は、第2ローラー22の上方に設けられ、第1ローラー21の原点位置から下降して上押え板11および下押え板12に挟まれたフレキシブル基板51を下方向に直角に曲げる。第1ローラー21の原点位置は、フレキシブル基板を支持する下押え板12の端部よりも上方である。また第2ローラー22は、第2ローラー22の原点位置から上昇して上押え板11および下押え板12に挟まれたフレキシブル基板51を上方向に直角に曲げる。第2ローラー22の原点位置は、フレキシブル基板を支持する下押え板12の端部よりも下方である。以下、上方に位置する第1ローラー21を上曲げローラー21と記し、下方に位置する第2ローラー22を下曲げローラー22と記す。

Both the

上曲げローラー21および下曲げローラー22の直径は例えば2.0mmであるが、2.0mmに限定されるわけではない。また、上曲げローラー21および下曲げローラー22の材料として、硬度のある金属を用いる。このような材料の例としてSKD11が挙げられるが、SKD11に限定されるわけではない。

The diameters of the

図2は、図1と同様に、本発明の曲げ加工装置の構成を示す説明図であり、図1に記した矢印方向から視認した状態を模式的に示した後面図である。図1で示した構成要素と同一の構成要素には、図1と同一の符号を付す。図2に示すように、上曲げローラー21は、軸の片側が上曲げシリンダ23によって支持される。同様に、下曲げローラー22は、軸の片側が下曲げシリンダ25によって支持される。上曲げシリンダ23は、ピストン(図2において図示せず。)を移動させることで上曲げローラー21を上下方向に移動させる。下曲げシリンダ25は、ピストン(図2において図示せず。)を移動させることで下曲げローラー22を上下方向に移動させる。

FIG. 2 is an explanatory view showing the configuration of the bending apparatus of the present invention, similarly to FIG. 1, and is a rear view schematically showing a state viewed from the arrow direction shown in FIG. The same components as those shown in FIG. 1 are denoted by the same reference numerals as those in FIG. As shown in FIG. 2, the

上曲げシリンダ23は、上曲げローラー21を原点位置から下降させる場合、フレキシブル基板51を支持している下押え板12の端部の高さより低い位置まで下降させる。また、下曲げシリンダ25は、下曲げローラー22を原点位置から上昇させる場合、下降した状態の上押え板11の端部よりも高い位置まで情報させる。

The

また、上曲げシリンダ23はベアリングによって上曲げローラー21を支持し、上曲げローラー21は回転可能である。同様に、下曲げシリンダ25もベアリングによって下曲げローラー22を支持し、下曲げローラー22も回転可能である。

The

上曲げシリンダ23および下曲げシリンダ25は、下押え板12を中心にして互いに反対側に位置するように配置される。

The

また、本発明の曲げ加工装置は、各シリンダを制御する制御装置を備える。図3は、各シリンダを制御する制御装置を示す説明図である。制御装置61は、上曲げシリンダ23および下曲げシリンダ25の動作の開始および停止を制御する。同様に、制御装置61は、上押え板11および上押え板支持部13(図1参照。)を移動させるFPC押えシリンダ55の動作の開始および停止を制御する。また、制御装置61は、第1シリンダ31、第2シリンダ32および第3シリンダ33の動作の開始および停止を制御する。さらに、制御装置61は、フレキシブル基板51を吸着する真空ポンプ2の吸着動作の停止を制御する。

Moreover, the bending apparatus of this invention is provided with the control apparatus which controls each cylinder. FIG. 3 is an explanatory diagram illustrating a control device that controls each cylinder. The

制御装置61は、第1シリンダ31、第2シリンダ32あるいは第3シリンダ33のいずれかに支持テーブル1を移動させる場合、FPC押えシリンダ55に上押え板11を上昇させる。また、下曲げシリンダ25に下曲げローラー22を原点位置に移動させ、上曲げシリンダ23に上曲げローラー21を原点位置に移動させる。従って、フレキシブル基板は、上押え板11が下押え板12から離れ、各ローラー21,22が原点位置にある状態で移動する。

When the

また、制御装置61は、上曲げローラー21または下曲げローラー22を移動させる場合、第1シリンダ31、第2シリンダ32および第3シリンダ33を停止させ、さらにFPC押えシリンダ55に上押え板11を下降させる。従って、フレキシブル基板が静止して上押え板11および下押え板12によって挟まれた状態で曲げ加工が行われる。

Further, when the

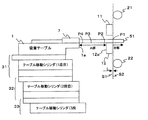

図4は、フレキシブル基板51における曲げ位置と支持テーブルの移動との関係を示す説明図である。ここでは、フレキシブル基板51に対して4回曲げ加工を行う場合を例にして説明する。

FIG. 4 is an explanatory diagram showing the relationship between the bending position on the

フレキシブル基板51は支持テーブル1上に配置される。また、支持テーブル1は、フレキシブル基板51に実装された回路(図示せず。)を保護するための金属製のカバー7を上面の下押え板12側に有している。フレキシブル基板51は、支持テーブル1上に配置され、カバー7によって保護される。なお、カバー7は、支持テーブル1全体を覆うものでなくてもよい。

The

また、第1シリンダ31、第2シリンダ32および第3シリンダ33は、それぞれが備える各ピストンの位置を初期位置に移動させる。この初期位置は、シリンダストッパ(図示せず。)によって決定される。この初期状態における支持テーブル1と下押え板12との距離(図4に示すA部の長さ)は15mm以下であることが好ましい。すなわち、支持テーブル1の下押え板12側の面1aと、下押え板12の支持テーブル1側の面12aとの距離が15mm以下であることが好ましい。初期状態における支持テーブル1と下押え板12との距離が15mm以下であることによって、支持テーブル1および下押え板12間におけるフレキシブル基板51のたわみを防止できる。

Moreover, the

フレキシブル基板51の曲げ位置をP1〜P4とする。フレキシブル基板51は、最初の曲げ位置P1が下押え板12のローラー側の面から所定距離はみ出すように配置される。この所定距離について説明する。上押え板11と下押え板12のローラー側の面は、同一平面上に存在する。この平面をS1とする。また、上曲げローラー21と下曲げローラー22の直径は同一であり、上曲げローラ21の中心軸は下曲げローラー22の中心軸の真上に位置し、その2つの中心軸は平行である。従って、円柱である上曲げローラー21と下曲げローラー22の接平面は2つ存在し、そのうち上押え板11および下押え板12に近い方の接平面をS2とする。上記の所定距離は、上押え板11と下押え板12それぞれのローラー側の面を含む平面S1と、上曲げローラー21および下曲げローラー22の接平面のうち押え板11,12に近い方の接平面S2との距離L以下であればよい。また、この所定距離が0であり、最初の曲げ位置P1が下押え板12のローラー側の面に位置するようにフレキシブル基板51が配置されていてもよい。

The bending positions of the

なお、下押え板12よりもローラー側に位置する部分(図4に示すB部)はたわんでいても曲げ加工に影響しないので、図4に示すB部はたわんでいてもよい。なお、フレキシブル基板1の表面のうち、下押え板12よりもローラー側に位置する部分(B部)や、支持テーブル1上に位置する部分には、回路が実装されていてもよい。これらの部分に回路が実装されていても、上押え板11は上下に移動可能であるので、フレキシブル基板を支持テーブル1および下押え板12上に配置することができる。ただし、初期位置における支持テーブル1と下押え板12との間(図4に示すA部)には回路は実装されない。

In addition, even if the part (B part shown in FIG. 4) located in the roller side rather than the

第1シリンダ31、第2シリンダ32および第3シリンダ33は、順次に支持テーブル1を移動させる。ここでは第3シリンダ33、第2シリンダ32、第1シリンダ31の順番に支持テーブル1を移動させる場合を例にして説明するが、各シリンダ31〜33が支持テーブル1を移動させる順番はこの例に限定されない。

The

ローラー21,22のいずれか一方が曲げ位置P1での曲げ加工を行った後、第3シリンダ33は、第2シリンダ32および第1シリンダ31ごと支持テーブル1を移動させる。このときの移動距離は予め制御装置61(図3参照。)に設定されている。本例では、曲げ位置P1,P2の間隔だけ移動させる。この結果、曲げ位置P2が下押え板12のローラー側の面から所定距離(図4に示すL以下の距離)はみ出した位置まで移動し、ローラー21,22のいずれかが曲げ位置P2での曲げ加工を行う。

After any one of the

曲げ位置P2での曲げ加工後、第2シリンダ32は、第1シリンダ31ごと支持テーブル1を移動させる。このときの移動距離も予め制御装置61に設定されている。本例では、曲げ位置P2,P3の間隔だけ移動させる。この結果、曲げ位置P3が下押え板12のローラー側の面から所定距離(図4に示すL以下の距離)はみ出した位置まで移動し、ローラー21,22のいずれかが曲げ位置P3での曲げ加工を行う。

After the bending process at the bending position P <b> 2, the

同様に、曲げ位置P3での曲げ加工後、第1シリンダ31は支持テーブル1を移動させる。このときの移動距離も予め制御装置61に設定されている。本例では、曲げ位置P3,P4の間隔だけ移動させる。この結果、曲げ位置P4が下押え板12のローラー側の面から所定距離(図4に示すL以下の距離)はみ出した位置まで移動し、ローラー21,22のいずれかが曲げ位置P4での曲げ加工を行う。

Similarly, the

最後の曲げ位置がカバー7および支持テーブル1の端部に近い位置である場合がある。例えば、図4に示す例において、曲げ位置P4とカバー7との距離が0.5mm程度である場合もある。このような場合であっても、上押え板11および下押え板12の端部におけるフレキシブル基板を挟み込む部分の厚さが0.4mmである場合には、カバー7および支持テーブル1に近い位置(0.5mm程度)で、曲げ加工を行うことができる。

The last bending position may be a position close to the ends of the

制御装置61は、予めテーブル移動部3の各シリンダ31〜33による移動量をそれぞれ設定される。そして、オペレータの操作によって動作開始が指示されると、テーブル移動部3のシリンダによる支持テーブル1の移動と上曲げローラー21または下曲げローラー22による曲げ加工を繰り返し、フレキシブル基板51に対する多段の曲げ加工を行う。また、各曲げ位置において上曲げローラー21を下降さるのか下曲げローラー22を上昇させるのかについても、予め制御装置61に設定されている。

In the

また、真空ポンプ2によるフレキシブル基板51の吸着は、例えば、オペレータの操作によって開始され、制御装置61は、フレキシブル基板51に対する多段の曲げ加工を終了した後、真空ポンプ2に吸着を停止させる。

Further, the suction of the

なお、移動の際、上押え板11は上昇していて、フレキシブル基板51は支持テーブル1および下押え板12によって支持されている。従って、フレキシブル基板51をスムーズに移動させることができる。

During the movement, the

次に、図5を参照して、曲げ加工時の曲げの強さとローラー等との関係について説明する。ローラー21,22と上押え板11および下押え板12との間隔Wが狭いほど曲げの強さが増し、広いほど曲げの強さが弱まる。また、上押え板11が下降して下押え板12との間にフレキシブル基板51を挟み込んだときの上押え板11および下押え板12の間隔が狭いほど曲げの強さが増し、広いほど曲げの強さが弱まる。また、上押え板11および下押え板12の端部のコーナー111,112の曲率半径が小さいほど曲げの強さが増し、大きいほど曲げの強さが弱まる。曲げ加工によりフレキシブル基板51への影響(傷の発生や断線等)が生じる場合には、曲げの強さを弱めるように調節すればよい。

Next, with reference to FIG. 5, the relationship between the bending strength at the time of a bending process, a roller, etc. is demonstrated. The bending strength increases as the distance W between the

次に、本発明の曲げ加工装置が備えるシリンダの動作について説明する。 Next, the operation of the cylinder provided in the bending apparatus of the present invention will be described.

図6は、下曲げシリンダ25および上曲げシリンダ23の動作を示す説明図である。図6(a)は、下曲げローラー22および上曲げローラー21を原点位置に配置している状態を示す。図6(b)は、下曲げローラー22を上昇させた状態を示す。図6(c)は、上曲げローラーを下降させた状態を示す。なお、図6(a)〜(c)において、上段は下曲げシリンダ25および上曲げシリンダ23上面図であり、下段は正面図である。下曲げシリンダ25はピストン25aを備え、下曲げローラー22はピストン25aとともに移動する支持部25bに支持されている。同様に、上曲げシリンダ23はピストン23aを備え、上曲げローラー21はピストン23aとともに移動する支持部23bに支持されている。

FIG. 6 is an explanatory diagram showing the operation of the

下曲げローラー22および上曲げローラー21を原点位置に配置する場合(図6(a)参照。)、下曲げシリンダ25はピストン25aを下降させた状態とする。この結果、下曲げローラー22もピストン25aとともに下降し、下曲げローラー22の原点位置に配置される。また、上曲げシリンダ23はピストン23aを上昇させた状態とする。この結果、上曲げローラー21もピストン23aとともに上昇し、上曲げローラー21の原点位置に配置される。

When the

下曲げローラー22を上昇させる場合(図6(b)参照。)、下曲げシリンダ25はピストン25aを上昇させる。すると、下曲げローラー22もピストン25aとともに上昇し、下押え部12および上押え部11に挟み込まれたフレキシブル基板を上方向に曲げる。なお、図6では、下押え部12、上押え部11およびフレキシブル基板の図示を省略している。

When the

上曲げローラー21を下降させる場合(図6(c)参照。)、上曲げシリンダ23はピストン23aを下降させる。すると、上曲げローラー21もピストン23aとともに上昇し、下押え部12および上押え部11に挟み込まれたフレキシブル基板を上方向に曲げる。

When the

図7は、テーブル移動部3が備える第1シリンダ31、第2シリンダ32および第3シリンダ33の動作を示す説明図である。なお、図7では、第1シリンダ31、第2シリンダ32および第3シリンダ33をそれぞれ、1段移動シリンダ、2段移動シリンダ、3段移動シリンダと記している。また、図7(a)〜(d)において、左側の図は上面図であり、右側の図は側面図である。

FIG. 7 is an explanatory diagram showing operations of the

第1シリンダはピストン31aを備え、支持テーブル1はピストン31aとともに移動する支持部材に固定されている。第2シリンダはピストン32aを備え、第1シリンダはピストン32aとともに移動する支持部材に固定されている。第3シリンダはピストン33aを備え、第2シリンダはピストン33aとともに移動する支持部材に固定されている。

The first cylinder includes a piston 31a, and the support table 1 is fixed to a support member that moves together with the piston 31a. The second cylinder includes a

図7(a)は、初期状態における各シリンダの状態を示している。第1シリンダは、第1シリンダ内のピストン31aを前進させた状態とする。同様に、第2シリンダは、第2シリンダ内のピストン32aを前進させた状態とし、第3シリンダは、第3シリンダ内のピストン33aを前進させた状態とする。なお、ここでは、「前進させる」とは、下押え板12(図7において図示せず。)と反対方向に移動させることを意味し、「後退させる」とは、下押え板12の方向に移動させることを意味する。すなわち、図7(a)に示す初期状態では、支持テーブル1は、下押え板12から遠ざけられている。

FIG. 7A shows the state of each cylinder in the initial state. The 1st cylinder makes the piston 31a in the 1st cylinder advance. Similarly, the second cylinder is in a state in which the

図7(b)は、初期状態から第3シリンダが支持テーブル1を移動させた状態を示している。第3シリンダは、第3シリンダ内のピストン33aを後退させ、第2シリンダおよび第1シリンダごと支持テーブル1を下押え板12の方向に移動させる。

FIG. 7B shows a state in which the third cylinder moves the support table 1 from the initial state. The third cylinder moves the

図7(c)は、第3シリンダが支持テーブル1を移動させた後に、第2シリンダが支持テーブル1を移動させた状態を示している。第2シリンダは、第2シリンダ内のピストン32aを後退させ、第1シリンダごと支持テーブル1を下押え板12の方向に移動させる。

FIG. 7C shows a state in which the second cylinder moves the support table 1 after the third cylinder moves the support table 1. The second cylinder moves the

図7(d)は、第2シリンダが支持テーブル1を移動させた後に、第1シリンダが支持テーブル1を移動させた状態を示している。第1シリンダは、第1シリンダ内のピストン32aを後退させ、支持テーブル1を下押え板12の方向に移動させる。

FIG. 7D shows a state in which the first cylinder moves the support table 1 after the second cylinder moves the support table 1. The first cylinder moves the

このように、テーブル移動部3は、初期状態から段階的に支持テーブル1を下押え板12の方向に移動させる。

In this way, the

図8は、FPC押えシリンダ55の動作を示す説明図である。FPC押えシリンダ55は、ピストン55aを備えている。そして、ピストン55aに上押え板支持部13が取り付けられ、さらに上押え板支持部13に上押え板11が取り付けられている。

FIG. 8 is an explanatory view showing the operation of the

図8(a)は、FPC押えシリンダ55が上押え板11を上昇させた状態を示している。FPC押えシリンダ55は、上押え板11を上昇させる場合、ピストン55aを上昇させる。すると、上押え板11もピストン55aとともに上昇する。図8(b)は、FPC押えシリンダ55が上押え板11を下降させた状態を示している。FPC押えシリンダ55は、上押え板11を下降させる場合、ピストン55aを下降させる。すると、上押え板11もピストン55aとともに下降する。

FIG. 8A shows a state where the

図9は、本実施の形態の曲げ加工装置の各要素の動作タイミングの例を示す説明図である。以下、図3および図9を参照して、本実施の形態の曲げ加工装置の動作について説明する。なお、テーブル移動部3が備える各シリンダは初期状態(図7(a)参照。)となっていて、フレキシブル基板は、最初の曲げ位置が下押え板12のローラー側の面から所定距離(図4に示すL以下の距離)はみ出すようにして支持テーブル1に配置されているものとする。また、テーブル移動部3が備える各シリンダによる支持テーブル1の移動量は、予め制御装置61に設定されているものとする。

FIG. 9 is an explanatory diagram illustrating an example of operation timing of each element of the bending apparatus according to the present embodiment. Hereinafter, the operation of the bending apparatus of the present embodiment will be described with reference to FIGS. 3 and 9. Each cylinder included in the

なお、図9に示す例では、上方向への曲げ加工を1回行った後、下方向への曲げ加工を3回行う場合を例示している。 In the example illustrated in FIG. 9, the case where the bending process is performed once and then the bending process is performed three times is illustrated.

上記の状態で、真空ポンプ2は、オペレータに操作され、フレキシブル基板51の吸着を開始する。また、制御装置61は、オペレータの操作によりフレキシブル基板51に対する多段の曲げ加工を開始する。図9に示す例では、制御装置61は、まず、FPC押えシリンダ55に上押え板11を下降させ、続いて、下曲げシリンダ25に下曲げローラー22を上昇させる。下曲げローラー22は、上昇してフレキシブル基板に接触する。すると、下曲げローラー22は、回転しながら上昇を続け、フレキシブル基板を上方向に曲げる。この動作により、フレキシブル基板51は最初の曲げ位置で上方向に直角に曲げられる。フレキシブル基板は、上押え板11および下押え板12に挟まれ、また、下曲げローラー22は回転しながらフレキシブル基板を曲げるので、曲げ位置がずれることはない。続いて、制御装置61は、下曲げシリンダ25に下曲げローラー22を原点位置まで下降させ、FPC押えシリンダ55に上押え板11を上昇させる。

In the above state, the

次に、制御装置61は、第3シリンダ33にピストン33a(図7参照。)を後退させる。この移動量は予め定められている。この結果、支持テーブル1は下押え板12方向に移動して停止し、テーブル移動部3は図7(b)に示す状態となる。

Next, the

この状態で、制御装置61は、まず、FPC押えシリンダ55に上押え板11を下降させ、続いて、上曲げシリンダ23に上曲げローラー21を下降させる。上曲げローラー21は、下降してフレキシブル基板に接触する。すると、上曲げローラー21は、回転しながら下降を続け、フレキシブル基板を下方向に曲げる。この動作により、フレキシブル基板51は2番目の曲げ位置で下方向に直角に曲げられる。フレキシブル基板は、上押え板11および下押え板12に挟まれ、また、上曲げローラー21は回転しながらフレキシブル基板を曲げるので、曲げ位置がずれることはない。続いて、制御装置61は、上曲げシリンダ23に上曲げローラー21を原点位置まで上昇させ、FPC押えシリンダ55に上押え板11を上昇させる。

In this state, the

次に、制御装置61は、第2シリンダ32にピストン32a(図7参照。)を後退させる。この移動量は予め定められている。この結果、支持テーブル1は下押え板12方向に移動して停止し、テーブル移動部3は図7(c)に示す状態となる。曲げ加工装置は、この状態で3回目の曲げ加工を行う。この動作は2回目の曲げ加工と同様である。

Next, the

次に、制御装置61は、第1シリンダ31にピストン31a(図7参照。)を後退させる。この移動量は予め定められている。この結果、支持テーブル1は下押え板12方向に移動して停止し、テーブル移動部3は図7(d)に示す状態となる。曲げ加工装置は、この状態で4回目の曲げ加工を行う。この動作は2回目および3回目の曲げ加工と同様である。

Next, the

続いて、制御装置61は、真空ポンプに吸着動作を停止させ、動作を終了する。

Subsequently, the

ここでは図9に示すタイミングチャートに沿って動作を説明した。以下、図3、図10および図11を参照して、支持テーブル1、上押え板11、上曲げローラー21および下曲げローラー22の動作の例を説明する。図10および図11では、上曲げローラー21による曲げ加工を1回行った後、下曲げローラー22による曲げ加工を2回行い、その後上曲げローラー21による曲げ加工を1回行う場合を例にして説明する。

Here, the operation has been described along the timing chart shown in FIG. Hereinafter, examples of operations of the support table 1, the

図10(a)は、曲げ加工装置の初期状態を示している。フレキシブル基板51は、支持テーブル1に吸着固定されている。

FIG. 10A shows an initial state of the bending apparatus. The

制御装置61が動作を開始すると、まず、制御装置61は、FPC押えシリンダ55に上押え板11を下降させ、続いて、上曲げシリンダ23に上曲げローラー21を下降させる(図10(b)参照。)。この結果、フレキシブル基板51は最初の曲げ位置で、下方向に直角に曲げられる。

When the

続いて、制御装置61は、上曲げシリンダ23に上曲げローラー21を原点位置まで上昇させ、FPC押えシリンダ55に上押え板11を上昇させる。そして、制御装置61は、テーブル移動部3を下押え板12方向に移動させる(図10(c)参照。)

Subsequently, the

制御装置61は、この状態で、FPC押えシリンダ55に上押え板11を下降させ、続いて、下曲げシリンダ25に下曲げローラー22を上昇させる(図10(d)参照。)。この結果、フレキシブル基板51は2番目の曲げ位置で、上方向に直角に曲げられる。

In this state, the

続いて、制御装置61は、下曲げシリンダ25に下曲げローラー22を原点位置まで下降させ、FPC押えシリンダ55に上押え板11を上昇させる。そして、制御装置61は、テーブル移動部3を下押え板12方向に移動させる(図11(a)参照。)

Subsequently, the

制御装置61は、この状態で、FPC押えシリンダ55に上押え板11を下降させ、続いて、下曲げシリンダ25に下曲げローラー22を上昇させる(図11(b)参照。)。この結果、フレキシブル基板51は3番目の曲げ位置で、上方向に直角に曲げられる。

In this state, the

続いて、制御装置61は、下曲げシリンダ25に下曲げローラー22を原点位置まで下降させ、FPC押えシリンダ55に上押え板11を上昇させる。そして、制御装置61は、テーブル移動部3を下押え板12方向に移動させる(図11(c)参照。)

Subsequently, the

制御装置61は、この状態で、FPC押えシリンダ55に上押え板11を下降させ、続いて、上曲げシリンダ23に上曲げローラー21を下降させる(図11(d)参照。)。この結果、フレキシブル基板51は4番目の曲げ位置で、下方向に直角に曲げられる。

In this state, the

図11(d)に示す状態から、制御装置61は、上曲げシリンダ23に上曲げローラー21を原点位置まで上昇させ、FPC押えシリンダ55に上押え板11を上昇させる。その後、制御装置61は、真空ポンプに吸着動作を停止させ、動作を終了する。

From the state shown in FIG. 11D, the

本発明によれば、支持テーブル1に固定され、テーブル移動部3によって移動されたフレキシブル基板は、上押え板11と下押え板12によって挟まれる。その状態で、上曲げローラー21がフレキシブル基板に接触し、回転しながらフレキシブル基板を曲げる。あるいは、下曲げローラー22がフレキシブル基板に接触し、回転しながらフレキシブル基板を曲げる。従って、曲げ加工時に曲げ位置がずれてしまうことを防止できる。

According to the present invention, the flexible substrate fixed to the support table 1 and moved by the

また、上曲げローラー21および下曲げローラー22は、上押え板11と下押え板12の近傍で上下に移動するので、曲げ位置でのカーブを抑え、精度よくフレキシブル基板を直角に曲げることができる。また、フレキシブル基板のベースに溝やスリットを設ける必要がなく、フレキシブル基板の強度の低下を防止することができる。

Moreover, since the

また、制御装置61に、テーブル移動部3の各シリンダの移動量を設定し、各曲げ位置で上曲げローラー21を下降さるのか下曲げローラー22を上昇させるのかを設定すれば、フレキシブル基板を様々な形状に曲げることができる。そのため、所望のフレキシブル基板の形状に応じた金型をそれぞれ用意する必要がない。

Moreover, if the

本発明は、フレキシブル基板に曲げ加工を施す曲げ加工装置およびフレキシブル基板の曲げ加工方法に好適に適用される。 The present invention is suitably applied to a bending apparatus and a flexible substrate bending method for bending a flexible substrate.

1 支持テーブル

2 真空ポンプ

3 テーブル移動部

11 上押え板

12 下押え板

13 上押え板支持部

21 上曲げローラー(第1ローラー)

22 下曲げローラー(第2ローラー)

23 上曲げシリンダ

25 下曲げシリンダ

31 第1シリンダ

32 第2シリンダ

33 第3シリンダ

55 FPC押えシリンダ

DESCRIPTION OF

22 Lower bending roller (second roller)

23

Claims (4)

フレキシブル基板を支持する支持テーブルと、

支持テーブルと間隔を空けて設けられる板状部材であり、支持テーブルからはみ出ているフレキシブル基板を下方から支持する下押え部と、

下押え部の上方に配置される上下に移動可能な板状部材であり、下降したときに下押え部との間にフレキシブル基板を挟み込む上押え部と、

上下に移動可能であり下降することによって、下押え部および上押え部に挟み込まれたフレキシブル基板を下方に曲げる第1曲げローラーと、

上下に移動可能であり上昇することによって、下押え部および上押え部に挟み込まれたフレキシブル基板を上方に曲げる第2曲げローラーと、

支持テーブルを下押え部側に移動させるテーブル移動部とを備え、

前記テーブル移動部は、複数のシリンダを有し、個々のシリンダが順次、前記支持テーブルを移動させることによって、前記支持テーブルを段階的に移動させ、

一つのシリンダが前記支持テーブルを移動させる度に、前記第1曲げローラーの下降または前記第2曲げローラーの上昇によって、前記フレキシブル基板の所定箇所に曲げ加工を行う

ことを特徴とするフレキシブル基板の曲げ加工装置。 A flexible substrate bending apparatus for bending a flexible substrate,

A support table for supporting a flexible substrate;

A plate-like member provided at a distance from the support table, and a lower presser part that supports the flexible substrate protruding from the support table from below,

A plate-like member that can be moved up and down and arranged above the lower presser part, and when the lower presser part is sandwiched between the upper presser part and the lower presser part,

A first bending roller that can move up and down and bends the flexible substrate sandwiched between the lower presser part and the upper presser part by lowering; and

A second bending roller that bends the flexible substrate sandwiched between the lower presser part and the upper presser part by being movable up and down and rising;

A table moving unit that moves the support table to the lower presser side ,

The table moving unit has a plurality of cylinders, and each cylinder sequentially moves the support table to move the support table in stages.

Bending of a flexible substrate, wherein a bending process is performed on a predetermined portion of the flexible substrate by lowering the first bending roller or raising the second bending roller each time one cylinder moves the support table. Processing equipment.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007088963A JP5020681B2 (en) | 2007-03-29 | 2007-03-29 | Flexible substrate bending machine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007088963A JP5020681B2 (en) | 2007-03-29 | 2007-03-29 | Flexible substrate bending machine |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008251695A JP2008251695A (en) | 2008-10-16 |

| JP2008251695A5 JP2008251695A5 (en) | 2010-05-06 |

| JP5020681B2 true JP5020681B2 (en) | 2012-09-05 |

Family

ID=39976326

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007088963A Expired - Fee Related JP5020681B2 (en) | 2007-03-29 | 2007-03-29 | Flexible substrate bending machine |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5020681B2 (en) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5440007B2 (en) * | 2009-07-30 | 2014-03-12 | アイコム株式会社 | Flat cable bending device |

| JP6306410B2 (en) * | 2014-04-17 | 2018-04-04 | 日本メクトロン株式会社 | Flexible printed board manufacturing method, board manufacturing jig, and board manufacturing apparatus |

| KR102417557B1 (en) | 2017-09-05 | 2022-07-06 | 삼성디스플레이 주식회사 | Display device and manufacturing method of display device and manufacturing apparatus of display device |

| CN110039753B (en) * | 2019-03-29 | 2021-04-27 | 武汉华星光电技术有限公司 | Flexible circuit board bending device and bending method thereof |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07109066A (en) * | 1993-10-13 | 1995-04-25 | Sony Corp | Substrate bending device |

| JPH0839156A (en) * | 1994-07-29 | 1996-02-13 | Amada Co Ltd | Bender |

| JP2002210517A (en) * | 2001-01-12 | 2002-07-30 | Canon Inc | Apparatus for bending parts |

-

2007

- 2007-03-29 JP JP2007088963A patent/JP5020681B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008251695A (en) | 2008-10-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102117337B1 (en) | Apparatus for forming a glass | |

| CN104028944B (en) | Apparatus for shaping and detent mechanism thereof | |

| CN103958088B (en) | Processing unit (plant) and processing method | |

| JP5020681B2 (en) | Flexible substrate bending machine | |

| JP6246968B1 (en) | Punching device | |

| CN103456662B (en) | Substrate separator and use the base plate separation method of this device | |

| JP4854256B2 (en) | Panel processing apparatus and processing method | |

| KR102432352B1 (en) | Apparatus for forming window glass and method for manufacturing electronic device having the window | |

| JP2007310019A (en) | Positioning table device | |

| JP2011047984A (en) | Fpd module mounting device and method mounting the same | |

| JP2008012572A (en) | Roller hemming device | |

| CN111688171B (en) | Shaping tool and shaping board of bending bend | |

| JP2018069536A (en) | Scribe device and scribe method | |

| KR101581726B1 (en) | Plate processing apparatus and plate processing method | |

| CN212903299U (en) | Detection apparatus for formula of book etching equipment | |

| JP2010058138A (en) | Bending apparatus | |

| JP2008068264A (en) | Step bending method and device for carrying out the same | |

| JP4914702B2 (en) | Work positioning device | |

| CN110780475A (en) | FPC shaping mechanism that bends | |

| KR20110111027A (en) | A mold device for manufacturing hole | |

| JP2007175760A (en) | Press formed article made of metallic sheet and method for manufacturing it | |

| JPH11204579A (en) | Apparatus and method of mounting electronic component | |

| JP3121691B2 (en) | Press mold | |

| CN219372685U (en) | Flexible circuit board bending mechanism | |

| JP2002205298A (en) | Method and device for cutting plate cut material |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100319 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100319 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110304 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111005 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111011 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111202 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120605 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120613 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5020681 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150622 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |