JP5011925B2 - Method for producing cermet laminate and cermet laminate - Google Patents

Method for producing cermet laminate and cermet laminate Download PDFInfo

- Publication number

- JP5011925B2 JP5011925B2 JP2006269855A JP2006269855A JP5011925B2 JP 5011925 B2 JP5011925 B2 JP 5011925B2 JP 2006269855 A JP2006269855 A JP 2006269855A JP 2006269855 A JP2006269855 A JP 2006269855A JP 5011925 B2 JP5011925 B2 JP 5011925B2

- Authority

- JP

- Japan

- Prior art keywords

- metal oxide

- cermet

- oxide film

- metal

- base material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Chemically Coating (AREA)

- Physical Vapour Deposition (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

Abstract

Description

本発明は、基材上に、金属および金属酸化物を含有するサーメット層が形成されたサーメット積層体の製造方法に関するものであり、より詳しくは、上記サーメット層を基材上に直接形成することができるサーメット積層体の製造方法に関するものである。 The present invention relates to a method for producing a cermet laminate in which a cermet layer containing a metal and a metal oxide is formed on a substrate. More specifically, the cermet layer is directly formed on the substrate. The present invention relates to a method for producing a cermet laminate.

サーメットは、金属炭化物、ホウ化物、または、酸化物と金属との共焼結体からなる材料であり、金属材料の強靭性とセラミックス材料の耐熱性とを兼ね備えるという利点を有することから、近年、その用途展開が盛んに検討されている。サーメットのなかでも、主に用途展開が期待されているのは、金属酸化物と金属との共焼結体からなるサーメットであり、例えば、Fe,Ni,Co,Cr,Moなどの金属と、Al2O3,ZrO2,ThO2などの金属酸化物との共焼結体がこれに当たる。 Cermet is a material composed of a metal carbide, boride, or a co-sintered body of an oxide and a metal, and has the advantage of combining the toughness of a metal material and the heat resistance of a ceramic material. The application development is actively studied. Among the cermets, it is expected that application development is expected mainly from cermets made of a co-sintered metal oxide and metal, for example, metals such as Fe, Ni, Co, Cr, Mo, A co-sintered body with a metal oxide such as Al 2 O 3 , ZrO 2 , ThO 2 corresponds to this.

サーメットは、金属および金属酸化物等が共焼結された特異的な状態を備えるものであることからその製造方法は限られており、工業的に用いられる製造方法としては、金属および金属酸化物等を適当な組み合せにおいて、セラミックスの微粒子と金属粉末とを高圧プレス成形した後、高温焼結させるか、高温高圧プレスで焼結させる方法しか知られていないのが現状である(例えば、特許文献1)。 The cermet has a specific state in which a metal and a metal oxide are co-sintered, and therefore its production method is limited. As a production method used industrially, a metal and a metal oxide are used. In a suitable combination, etc., there is currently only known a method in which ceramic fine particles and metal powder are subjected to high-pressure press molding and then subjected to high-temperature sintering or high-temperature high-pressure pressing (for example, patent documents) 1).

ここで、サーメットは薄膜化することにより、その組成によっては、例えば、燃料電池の電極としての用途等にも有望視される材料である。したがって、サーメットの幅広い用途展開を可能にするには、サーメットを簡易的に薄膜状に形成できることが望ましいものである。

しかしながら、上述したサーメットの製造方法では、一度サーメットを形成した後に、それを薄膜状に成形する方法しかサーメットを薄膜化できる手段がなく、工業的な手段として用いることが困難であるという問題があった。

また、上述したサーメットの製造方法は、金属酸化物および金属ともに微粒子を出発材料として用いるため、上記微粒子の粒子径よりも厚みが薄い膜を形成することが不可能であり、平面性に優れた薄膜を形成することが困難であるという問題もあった。

Here, the cermet is a material that is promising for use as an electrode of a fuel cell, for example, depending on its composition by thinning. Therefore, it is desirable that the cermet can be easily formed into a thin film in order to enable wide-ranging application of the cermet.

However, the above-described cermet manufacturing method has a problem that, after forming a cermet once, there is only a method for forming the cermet into a thin film, and there is no means for thinning the cermet, which is difficult to use as an industrial means. It was.

In addition, since the cermet production method described above uses fine particles as starting materials for both the metal oxide and the metal, it is impossible to form a film having a thickness smaller than the particle diameter of the fine particles, and the flatness is excellent. There was also a problem that it was difficult to form a thin film.

本発明は、上記問題点に鑑みてなされたものであり、基材上に、金属および金属酸化物を含有するサーメット材料からなり、平面性に優れたサーメット層を直接形成することができるサーメット積層体の製造方法を提供することを主目的とするものである。 The present invention has been made in view of the above-described problems, and is a cermet laminate that can be directly formed on a base material from a cermet material containing a metal and a metal oxide and having excellent planarity. The main purpose is to provide a method for producing a body.

上記課題を解決するために、本発明は、基材と、上記基材上に形成され、金属および金属酸化物を含有するサーメット材料により構成されたサーメット層とを有するサーメット積層体の製造方法であって、上記基材上に、気相成長法、あるいは、化学溶液法によって互いに異なる金属元素を含有する2種類以上の金属酸化物が含まれる金属酸化物膜を形成する金属酸化物膜形成工程と、上記金属酸化物膜に含まれる2種類以上の金属酸化物のうち、少なくとも1種類の金属酸化物を還元することにより、上記金属酸化物膜を、少なくとも1種類の金属と少なくとも1種類の金属酸化物とを含有するサーメット状態にする還元工程と、を有することを特徴とするサーメット積層体の製造方法を提供する。 In order to solve the above problems, the present invention provides a method for producing a cermet laminate comprising a base material and a cermet layer formed on the base material and including a cermet material containing a metal and a metal oxide. A metal oxide film forming step of forming a metal oxide film containing two or more kinds of metal oxides containing different metal elements on the base material by vapor phase epitaxy or chemical solution method And reducing at least one of the two or more types of metal oxides contained in the metal oxide film to form at least one type of metal and at least one type of metal oxide film. There is provided a method for producing a cermet laminate, comprising a reduction step of converting a metal oxide into a cermet state.

本発明によれば、上記金属酸化物膜形成工程において、気相成長法、あるいは、化学溶液法という、いわゆる結晶成長型のセラミック薄膜形成プロセスにより基材上に上記金属酸化物膜を形成した後、上記還元工程により、上記金属酸化物膜をサーメット状態にすることにより、基材上にサーメット層を直接形成することができる。また、本発明においては、このような方法でサーメット層を形成することにより、平面性に優れたサーメット層を形成することができる。

このようなことから、本発明のサーメット積層体の製造方法によれば基材上に、金属および金属酸化物を含有するサーメット材料からなり、平面性に優れたサーメット層を直接形成することができる。

According to the present invention, after the metal oxide film is formed on the substrate by a so-called crystal growth type ceramic thin film formation process called a vapor phase growth method or a chemical solution method in the metal oxide film formation step. The cermet layer can be directly formed on the substrate by bringing the metal oxide film into a cermet state by the reduction step. Moreover, in this invention, the cermet layer excellent in planarity can be formed by forming a cermet layer by such a method.

Therefore, according to the method for producing a cermet laminate of the present invention, a cermet layer made of a cermet material containing a metal and a metal oxide and having excellent planarity can be directly formed on a substrate. .

本発明においては、上記還元工程が、上記金属酸化物膜に水素ガスを接触させる方法により、上記金属酸化物膜を上記サーメット状態にするものであることが好ましい。このような方法によれば、金属酸化物膜を均一に還元することが容易になるからである。 In this invention, it is preferable that the said reduction | restoration process is what makes the said metal oxide film the said cermet state by the method of making hydrogen gas contact the said metal oxide film. This is because such a method facilitates uniform reduction of the metal oxide film.

本発明は、基材と、上記基材上に形成され、金属および金属酸化物を含有するサーメット材料から構成されたサーメット層とを有するサーメット積層体であって、上記サーメット層の膜厚が10nm〜10μmの範囲内であることを特徴とするサーメット積層体を提供する。 The present invention is a cermet laminate having a base material and a cermet layer formed on the base material and composed of a cermet material containing a metal and a metal oxide, and the film thickness of the cermet layer is 10 nm. The cermet laminated body characterized by being in the range of-10 micrometers is provided.

本発明によれば、上記サーメット層の厚みが上記範囲内であることにより、例えば、燃料電池用の電極、工具や基材への硬化膜、硬い導電性薄膜および透明導電性薄膜、光学薄膜、および、マイクロマシン向けの保護硬化膜等として好適に用いることができるサーメット積層体を得ることができる。 According to the present invention, when the thickness of the cermet layer is within the above range, for example, an electrode for a fuel cell, a cured film on a tool or a substrate, a hard conductive thin film and a transparent conductive thin film, an optical thin film, And the cermet laminated body which can be used suitably as a protective cured film for micromachines, etc. can be obtained.

また本発明は、基材と、上記基材上に形成され、金属および金属酸化物を含有するサーメット材料から構成されたサーメット層とを有するサーメット積層体であって、上記サーメット層が上記サーメット材料からなり、かつ、平均粒子径が500nm以下のサーメット微粒子から構成されることを特徴とするサーメット積層体を提供する。 The present invention also provides a cermet laminate comprising a base material and a cermet layer formed on the base material and comprising a cermet material containing a metal and a metal oxide, wherein the cermet layer is the cermet material. And a cermet laminated body comprising cermet fine particles having an average particle diameter of 500 nm or less.

本発明によれば、上記サーメット層が上記サーメット微粒子から構成されることにより、平面性に優れたサーメット層を有するサーメット積層体を得ることができる。 According to the present invention, when the cermet layer is composed of the cermet fine particles, a cermet laminate having a cermet layer having excellent flatness can be obtained.

本発明は、基材上にサーメット層を直接形成することによりサーメット積層体を製造することができるという効果を奏する。 The present invention produces an effect that a cermet laminate can be produced by directly forming a cermet layer on a substrate.

以下、本発明のサーメット積層体の製造方法およびサーメット積層体について詳細に説明する。 Hereinafter, the manufacturing method and cermet laminated body of the cermet laminated body of this invention are demonstrated in detail.

A.サーメット積層体の製造方法

まず、本発明のサーメット積層体の製造方法について説明する。本発明のサーメット積層体の製造方法は、基材と、上記基材上に形成され、金属および金属酸化物を含有するサーメット材料により構成されたサーメット層とを有するサーメット積層体の製造方法であって、上記基材上に、気相成長法、あるいは、化学溶液法によって互いに異なる金属元素を含有する2種類以上の金属酸化物が含まれる金属酸化物膜を形成する金属酸化物膜形成工程と、上記金属酸化物膜に含まれる2種類以上の金属酸化物のうち、少なくとも1種類の金属酸化物を還元することにより、上記金属酸化物膜を、少なくとも1種類の金属と少なくとも1種類の金属酸化物とを含有するサーメット状態にする還元工程と、を有することを特徴とするものである。

A. First, a method for producing a cermet laminate according to the present invention will be described. The method for producing a cermet laminate of the present invention is a method for producing a cermet laminate comprising a substrate and a cermet layer formed on the substrate and composed of a cermet material containing a metal and a metal oxide. A metal oxide film forming step of forming a metal oxide film containing two or more kinds of metal oxides containing different metal elements on the base material by a vapor phase growth method or a chemical solution method; The metal oxide film is reduced by reducing at least one metal oxide of two or more kinds of metal oxides contained in the metal oxide film, thereby converting the metal oxide film into at least one metal and at least one metal. And a reduction step of bringing the oxide into a cermet state.

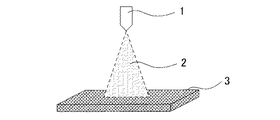

このような本発明のサーメット積層体の製造方法について図を参照しながら説明する。図1は、本発明のサーメット積層体の一例を示す概略図である。図1に例示するように、本発明のサーメット積層体の製造方法は、まず、スプレー装置1により、互いに異なる金属元素(A、B)を含有する2種類の金属化合物が溶解した金属酸化物膜形成用溶液2を霧化し、霧化された上記金属酸化物膜形成用溶液2と、金属酸化物膜形成温度以上に加熱された基材3とを接触させることにより(図1(a))、上記基材3上に金属酸化物膜4を形成する(金属酸化物膜形成工程)(図1(b))。このようにして形成された金属酸化物膜4中には、上記金属化合物に含有されていた金属元素を有する2種類の金属酸化物(AO、BO)が含まれることになる。

次に、上記金属酸化物膜4中に含まれる2種類の金属酸化物(AO,BO)のうち、AOを還元し、上記金属酸化物膜4を金属(A)と、金属酸化物(BO)とを含有するサーメット状態にする(還元工程)(図1(c))。

本発明のサーメット積層体の製造方法は、このような工程により、基材3上に、サーメット層5が形成されたサーメット積層体10を製造するものである。

Such a cermet laminate manufacturing method of the present invention will be described with reference to the drawings. FIG. 1 is a schematic view showing an example of the cermet laminate of the present invention. As illustrated in FIG. 1, in the method for producing a cermet laminate of the present invention, first, a metal oxide film in which two kinds of metal compounds containing different metal elements (A, B) are dissolved by a

Next, of the two types of metal oxides (AO, BO) contained in the

The manufacturing method of the cermet laminated body of this invention manufactures the cermet laminated

ここで、上記の例においては、2種類の金属化合物を用いた例を説明したが、本発明のサーメット積層体の製造方法は、3種類以上の金属化合物を用いるものでもよい。 Here, although the example using two types of metal compounds has been described in the above example, the method for producing the cermet laminate of the present invention may use three or more types of metal compounds.

本発明によれば、上記金属酸化物膜形成工程において、気相成長法、あるいは、化学溶液法という、いわゆる結晶成長型のセラミック薄膜形成プロセスにより基材上に上記金属酸化物膜を形成した後、上記還元工程により、上記金属酸化物膜をサーメット状態にすることにより、基材上にサーメット層を直接形成することができる。また、本発明においては、このような方法でサーメット層を形成することにより、平面性に優れたサーメット層を形成することができる。

このようなことから、本発明のサーメット積層体の製造方法によれば基材上に、金属および金属酸化物を含有するサーメット材料からなり、平面性に優れたサーメット層を直接形成することができる。

According to the present invention, after the metal oxide film is formed on the substrate by a so-called crystal growth type ceramic thin film formation process called a vapor phase growth method or a chemical solution method in the metal oxide film formation step. The cermet layer can be directly formed on the substrate by bringing the metal oxide film into a cermet state by the reduction step. Moreover, in this invention, the cermet layer excellent in planarity can be formed by forming a cermet layer by such a method.

Therefore, according to the method for producing a cermet laminate of the present invention, a cermet layer made of a cermet material containing a metal and a metal oxide and having excellent planarity can be directly formed on a substrate. .

本発明のサーメット積層体の製造方法は、金属酸化物膜形成工程と、還元工程とを有するものである。以下、これらの各工程について順に説明する。 The manufacturing method of the cermet laminated body of this invention has a metal oxide film formation process and a reduction process. Hereinafter, these steps will be described in order.

1.金属酸化物膜形成工程

まず、本発明における金属酸化物膜形成工程について説明する。本発明における金属酸化物膜形成工程は、気相成長法、あるいは、化学溶液法により、上記基材上に互いに異なる金属元素を含有する2種類以上の金属酸化物が含まれる金属酸化物膜を形成する工程である。

1. Metal Oxide Film Forming Step First, the metal oxide film forming step in the present invention will be described. In the metal oxide film forming step of the present invention, a metal oxide film containing two or more kinds of metal oxides containing different metal elements on the substrate is formed by a vapor phase growth method or a chemical solution method. It is a process of forming.

(1)金属酸化物膜の形成方法

本工程において、基材上に金属酸化物膜を形成する方法としては、気相成長法、あるいは、化学溶液法に相当する方法であれば特に限定されるものではない。

ここで、上記気相成長法とは、ガス状化合物を下地物体の上で熱分解または還元により凝着、堆積させて、固体の層を成長させる方法である。このような気相成長法としては、例えば、スパッタリング法、CVD法、イオンプレーティング法等を挙げることができる。

一方、上記化学溶液法とは、互いに異なる金属元素を含有する金属化合物が2種類以上溶解された金属酸化物膜形成用溶液を基材に接触させる方法である。このような化学溶液法としては、例えば、ゾルゲル法、スプレー熱分解法、めっき法等を挙げることができる。

(1) Method for forming metal oxide film In this step, the method for forming the metal oxide film on the substrate is particularly limited as long as it is a method corresponding to a vapor phase growth method or a chemical solution method. It is not a thing.

Here, the vapor phase growth method is a method of growing a solid layer by adhering and depositing a gaseous compound on a base object by thermal decomposition or reduction. Examples of such a vapor phase growth method include a sputtering method, a CVD method, and an ion plating method.

On the other hand, the chemical solution method is a method in which a metal oxide film forming solution in which two or more kinds of metal compounds containing different metal elements are dissolved is brought into contact with a substrate. Examples of such a chemical solution method include a sol-gel method, a spray pyrolysis method, and a plating method.

本工程においては、上記気相成長法または上記化学溶液法のいずれであっても好適に用いることができるが、なかでも化学溶液法を用いることが好ましい。化学溶液法を用いることにより、本工程に用いられる基材の種類に関わらず、例えば、多孔質状の基材に対しても、平面性に優れたサーメット層を直接形成することが可能になるからである。また、化学溶液法で金属酸化物膜を形成することにより、本工程において形成される金属酸化物膜の組成を調整することが容易になったり、あるいは、後述する還元工程を経た後であっても基材とサーメット層との密着性が優れるという利点を有するからである。 In this step, any one of the vapor phase growth method and the chemical solution method can be preferably used, but the chemical solution method is particularly preferable. By using the chemical solution method, it becomes possible to directly form a cermet layer having excellent flatness, for example, even on a porous substrate, regardless of the type of substrate used in this step. Because. Further, by forming a metal oxide film by a chemical solution method, it becomes easy to adjust the composition of the metal oxide film formed in this step, or after a reduction step described later. This is because it has the advantage that the adhesion between the substrate and the cermet layer is excellent.

以下、このような化学溶液法を用いて金属酸化物膜を形成する方法について詳細に説明する。 Hereinafter, a method for forming a metal oxide film using such a chemical solution method will be described in detail.

a.金属酸化物膜形成用溶液

まず、上記金属酸化物膜形成用溶液について説明する。上記金属酸化物膜形成用溶液は、互いに異なる金属元素を有する金属化合物が2種類以上溶解されたものであり、通常、2種類以上の金属化合物と、これを溶解する溶媒とを含むものが用いられる。

a. First, the metal oxide film forming solution will be described. The metal oxide film forming solution is a solution in which two or more metal compounds having different metal elements are dissolved, and usually contains two or more metal compounds and a solvent for dissolving them. It is done.

i.金属化合物

上記金属酸化物膜形成用溶液に用いられる金属化合物について説明する。上記金属化合物は、後述する金属酸化物膜形成温度以上に加熱されることにより、金属酸化物膜を形成するものである。

i. Metal Compound The metal compound used in the metal oxide film forming solution will be described. The said metal compound forms a metal oxide film by being heated more than the metal oxide film formation temperature mentioned later.

ここで、本工程における、上記「金属酸化物膜形成温度」とは、上記金属化合物に金属元素が酸素と結合し、基材上に金属酸化物膜を形成することが可能な温度をいい、金属化合物の種類、溶媒等の金属酸化物膜形成用溶液の組成によって大きく異なるものである。

このような「金属酸化物膜形成温度」は、以下の方法により測定することができる。すなわち、実際に所望の金属化合物が溶解された金属酸化物膜形成用溶液を用意し、基材の加熱温度を変化させて接触させることにより、金属酸化物膜を形成することができる最低の基材加熱温度を測定する。この最低の基材加熱温度を本工程における「金属酸化物膜形成温度」とすることができる。この際、金属酸化物膜が形成されたか否かは、通常、X線回折装置(リガク製、RINT−1500)より得られた結果から判断し、結晶性のないアモルファス膜の場合は、光電子分光分析装置(V.G.Scientific社製、ESCALAB 200i−XL)より得られた結果から判断するものとする。

Here, in the present step, the “metal oxide film formation temperature” refers to a temperature at which a metal element is combined with oxygen in the metal compound and a metal oxide film can be formed on a substrate. It varies greatly depending on the type of metal compound and the composition of the metal oxide film forming solution such as a solvent.

Such “metal oxide film formation temperature” can be measured by the following method. That is, the lowest group capable of forming a metal oxide film is prepared by actually preparing a solution for forming a metal oxide film in which a desired metal compound is dissolved and changing the heating temperature of the base material. The material heating temperature is measured. This lowest substrate heating temperature can be set as the “metal oxide film forming temperature” in this step. At this time, whether or not the metal oxide film is formed is usually judged from the result obtained from an X-ray diffraction apparatus (Rigaku, RINT-1500). In the case of an amorphous film having no crystallinity, photoelectron spectroscopy is performed. It shall judge from the result obtained from the analyzer (the product made by VG Scientific, ESCALAB 200i-XL).

本工程に用いられる2種類以上の金属化合物は、含有する金属元素が互いに異なるものであり、かつ、後述する溶媒に溶解可能なものであれば特に限定されるものではない。

このような金属化合物としては、金属塩および有機金属化合物を挙げることができる。

ここで、本工程における「有機金属化合物」とは、金属イオンに対して有機物が配位したもの、あるいは、中心原子に別種のイオン、分子、または、多原子イオンが結合した集合体である、いわゆる金属錯体を意味するものとする。

The two or more types of metal compounds used in this step are not particularly limited as long as they contain different metal elements and can be dissolved in a solvent described later.

Examples of such metal compounds include metal salts and organometallic compounds.

Here, the “organometallic compound” in this step is a group in which an organic substance is coordinated to a metal ion, or an aggregate in which another kind of ion, molecule, or polyatomic ion is bonded to a central atom. It shall mean a so-called metal complex.

上記金属元素としては、例えば、Mg、Al、Si、Ti、V、Mn、Fe、Co、Ni、Cu、Zn、Y、Zr、Ag、In、Sn、Ce、Sm、Pb、La、Hf、Sc、Gd、Ca、Cr、Ga、Sr、Nb、Mo、Pd、Sb、Te、Ba、W、および、Taを挙げることができる。本工程においては、このような金属元素の中から任意に2種類以上を組み合わせて用いることができるが、なかでも本工程においては、後述する還元工程において、本工程により形成される金属酸化物膜をサーメット状態にする際の温度において、金属酸化物形成時の酸素の化学ポテンシャルの差が10kcal以上、より好ましくは、20kcal以上、さらに好ましくは50kcal以上の金属元素を組み合わせて用いることが好ましい。上記金属元素をこのような組み合わせで用いることにより、後述する還元工程において金属酸化物膜を還元する際に、金属酸化物膜中に含まれる2種類以上の金属酸化物の少なくとも1つを選択的に還元することが容易になるからである。

ここで、上記酸素の化学ポテンシャルの差は、各金属元素についてエリンガム図を作図することにより求めることができる。

Examples of the metal element include Mg, Al, Si, Ti, V, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Ag, In, Sn, Ce, Sm, Pb, La, Hf, Examples include Sc, Gd, Ca, Cr, Ga, Sr, Nb, Mo, Pd, Sb, Te, Ba, W, and Ta. In this step, any two or more of these metal elements can be used in combination. In particular, in this step, a metal oxide film formed by this step is used in the reduction step described later. It is preferable to use a combination of metal elements having a chemical potential difference of 10 kcal or more, more preferably 20 kcal or more, and even more preferably 50 kcal or more when forming a metal oxide at the temperature at which the metal oxide is brought into the cermet state. By using the above metal elements in such a combination, when the metal oxide film is reduced in the reduction step described later, at least one of two or more kinds of metal oxides contained in the metal oxide film is selectively used. This is because it becomes easy to reduce the amount to

Here, the difference in chemical potential of oxygen can be obtained by drawing an Ellingham diagram for each metal element.

このような金属元素の組み合わせとしては、例えば、Cu、Fe、Ni、Pb、Co、Mo、および、Crからなる群から選択される少なくとも1種類の金属元素と、Ca、Mg、Li、Al、Ti、Si、V、Mn、および、Zrからなる群から選択される少なくとも1種類の金属元素との組み合わせを例示することができる。なかでも本工程において採用することが好ましい組み合わせとしては、例えば、NiとZr、FeとAl、CuとTi、PbとCa、CoとSi、MoとV、CrとLi等を挙げることができる。 As such a combination of metal elements, for example, at least one metal element selected from the group consisting of Cu, Fe, Ni, Pb, Co, Mo, and Cr, and Ca, Mg, Li, Al, A combination with at least one metal element selected from the group consisting of Ti, Si, V, Mn, and Zr can be exemplified. Among these, preferable combinations to be employed in this step include, for example, Ni and Zr, Fe and Al, Cu and Ti, Pb and Ca, Co and Si, Mo and V, Cr and Li, and the like.

本工程に用いられる金属塩としては、例えば、上記金属元素を含む塩化物、硝酸塩、硫酸塩、過塩素酸塩、酢酸塩、リン酸塩、臭素酸塩等を挙げることができる。なかでも、本工程においては、塩化物、硝酸塩、酢酸塩を使用することが好ましい。これらの化合物は汎用品として入手が容易だからである。 Examples of the metal salt used in this step include chlorides, nitrates, sulfates, perchlorates, acetates, phosphates and bromates containing the above metal elements. Of these, chloride, nitrate, and acetate are preferably used in this step. This is because these compounds are easily available as general-purpose products.

また、本工程に用いられる有機金属化合物としては、例えば、マグネシウムジエトキシド、金属アセチルアセトナート、カルシウムアセチルアセトナート二水和物、カルシウムジ(メトキシエトキシド)、グルコン酸カルシウム一水和物、クエン酸カルシウム四水和物、サリチル酸カルシウム二水和物、チタンラクテート、チタンアセチルアセトネート、テトライソプロピルチタネート、テトラノルマルブチルチタネート、テトラ(2−エチルヘキシル)チタネート、ブチルチタネートダイマー、チタニウムビス(エチルヘキソキシ)ビス(2−エチル−3−ヒドロキシヘキソキシド)、ジイソプロポキシチタンビス(トリエタノールアミネート)、ジヒドロキシビス(アンモニウムラクテート)チタニウム、ジイソプロポキシチタンビス(エチルアセトアセテート)、チタンペロキソクエン酸アンモニウム四水和物、ジシクロペンタジエニル鉄(II)、乳酸鉄(II)三水和物、鉄(III)アセチルアセトナート、コバルト(II)アセチルアセトナート、ニッケル(II)アセチルアセトナート二水和物、銅(II)アセチルアセトナート、銅(II)ジピバロイルメタナート、エチルアセト酢酸銅(II)、亜鉛アセチルアセトナート、乳酸亜鉛三水和物、サリチル酸亜鉛三水和物、ステアリン酸亜鉛、ストロンチウムジピバロイルメタナート、イットリウムジピバロイルメタナート、ジルコニウムテトラ−n−ブトキシド、ジルコニウム(IV)エトキシド、ジルコニウムノルマルプロピレート、ジルコニウムノルマルブチレート、ジルコニウムテトラアセチルアセトネート、ジルコニウムモノアセチルアセトネート、ジルコニウムアセチルアセトネートビスエチルアセトアセテート、ジルコニウムアセテート、ジルコニウムモノステアレート、ペンタ−n−ブトキシニオブ、ペンタエトキシニオブ、ペンタイソプロポキシニオブ、トリス(アセチルアセトナト)インジウム(III)、2−エチルヘキサン酸インジウム(III)、テトラエチルすず、酸化ジブチルすず(IV)、トリシクロヘキシルすず(IV)ヒドロキシド、ランタンアセチルアセトナート二水和物、トリ(メトキシエトキシ)ランタン、ペンタイソプロポキシタンタル、ペンタエトキシタンタル、タンタル(V)エトキシド、セリウム(III)アセチルアセトナートn水和物、クエン酸鉛(II)三水和物、シクロヘキサン酪酸鉛等を挙げることができる。なかでも、本工程においては、マグネシウムジエトキシド、金属アセチルアセトナート、カルシウムアセチルアセトナート二水和物、チタンラクテート、チタンアセチルアセトネート、テトライソプロピルチタネート、テトラノルマルブチルチタネート、テトラ(2−エチルヘキシル)チタネート、ブチルチタネートダイマー、ジイソプロポキシチタンビス(エチルアセトアセテート)、乳酸鉄(II)三水和物、鉄(III)アセチルアセトナート、亜鉛アセチルアセトナート、乳酸亜鉛三水和物、ストロンチウムジピバロイルメタナート、ペンタエトキシニオブ、トリス(アセチルアセトナト)インジウム(III)、2−エチルヘキサン酸インジウム(III)、テトラエチルすず、酸化ジブチルすず(IV)、ランタンアセチルアセトナート二水和物、トリ(メトキシエトキシ)ランタン、セリウム(III)アセチルアセトナートn水和物を使用することが好ましい。 Examples of the organometallic compound used in this step include magnesium diethoxide, metal acetylacetonate, calcium acetylacetonate dihydrate, calcium di (methoxyethoxide), calcium gluconate monohydrate, Calcium citrate tetrahydrate, calcium salicylate dihydrate, titanium lactate, titanium acetylacetonate, tetraisopropyl titanate, tetranormal butyl titanate, tetra (2-ethylhexyl) titanate, butyl titanate dimer, titanium bis (ethylhexoxy) bis (2-ethyl-3-hydroxyhexoxide), diisopropoxytitanium bis (triethanolaminate), dihydroxybis (ammonium lactate) titanium, diisopropoxytitanium bis ( Tylacetoacetate), titanium peroxosodium citrate tetrahydrate, dicyclopentadienyl iron (II), iron (II) lactate trihydrate, iron (III) acetylacetonate, cobalt (II) acetylacetate Narate, nickel (II) acetylacetonate dihydrate, copper (II) acetylacetonate, copper (II) dipivaloylmethanate, copper (II) ethylacetoacetate, zinc acetylacetonate, zinc lactate trihydrate , Zinc salicylate trihydrate, zinc stearate, strontium dipivaloylmethanate, yttrium dipivaloylmethanate, zirconium tetra-n-butoxide, zirconium (IV) ethoxide, zirconium normal propyrate, zirconium normal butyrate Rate, zirconium tetraacetylacetonate, zirconium monoacetylacetonate , Zirconium acetylacetonate bisethylacetoacetate, zirconium acetate, zirconium monostearate, penta-n-butoxyniobium, pentaethoxyniobium, pentaisopropoxyniobium, tris (acetylacetonato) indium (III), 2-ethylhexanoic acid Indium (III), tetraethyltin, dibutyltin oxide (IV), tricyclohexyltin (IV) hydroxide, lanthanum acetylacetonate dihydrate, tri (methoxyethoxy) lanthanum, pentaisopropoxytantalum, pentaethoxytantalum, tantalum (V) Ethoxide, cerium (III) acetylacetonate n-hydrate, lead (II) citrate trihydrate, lead cyclohexanebutyrate and the like. Among these, in this step, magnesium diethoxide, metal acetylacetonate, calcium acetylacetonate dihydrate, titanium lactate, titanium acetylacetonate, tetraisopropyl titanate, tetranormal butyl titanate, tetra (2-ethylhexyl) Titanate, butyl titanate dimer, diisopropoxy titanium bis (ethylacetoacetate), iron (II) lactate trihydrate, iron (III) acetylacetonate, zinc acetylacetonate, zinc lactate trihydrate, strontium dipivalo Ilmethanate, pentaethoxyniobium, tris (acetylacetonato) indium (III), indium (III) 2-ethylhexanoate, tetraethyltin, dibutyltin oxide (IV), lanthanum acetylacetonate dihydrate, It is preferred to use (methoxyethoxy) lanthanum, cerium (III) acetylacetonate n-hydrate.

本工程に用いられる金属酸化物膜形成用溶液中の上記金属化合物の濃度は、金属化合物の種類等に応じて任意調整すればよい。なかでも上記金属化合物として金属塩を用いる場合は、0.001mol/L〜2mol/Lの範囲内であることが好ましく、特に0.01mol/L〜1mol/Lの範囲内であることが好ましい。

一方、上記金属化合物として有機金属化合物を用いる場合は、0.001mol/L〜2mol/Lの範囲内であることが好ましく、特に0.01mol/L〜1mol/Lの範囲内であることが好ましい。濃度が上記範囲以下であると、金属酸化物膜の成膜に時間がかかり、工業的に好適でない可能性があるからである。また、濃度が上記範囲以上であると、均一な膜厚の金属酸化物膜を得ることができない可能性があるからである。

What is necessary is just to adjust arbitrarily the density | concentration of the said metal compound in the solution for metal oxide film formation used for this process according to the kind etc. of a metal compound. In particular, when a metal salt is used as the metal compound, it is preferably in the range of 0.001 mol / L to 2 mol / L, particularly preferably in the range of 0.01 mol / L to 1 mol / L.

On the other hand, when an organometallic compound is used as the metal compound, it is preferably in the range of 0.001 mol / L to 2 mol / L, and particularly preferably in the range of 0.01 mol / L to 1 mol / L. . This is because if the concentration is below the above range, it takes time to form the metal oxide film, which may not be industrially suitable. Moreover, it is because there exists a possibility that a metal oxide film with a uniform film thickness cannot be obtained when the concentration is above the above range.

ii.溶媒

本工程に用いられる溶媒は、上述した金属化合物を所望の濃度に溶解することができるものであれば特に限定されるものではない。このような溶媒としては、例えば、上記金属化合物として金属塩を用いる場合は、水、メタノール、エタノール、イソプロピルアルコール、プロパノール、ブタノール等の総炭素数が5以下の低級アルコール、トルエン、および、これらの混合溶媒等を挙げることができる。

また、上記金属化合物として有機金属化合物を用いる場合は水、上述した低級アルコール、トルエン、および、これらの混合溶媒を挙げることができる。

ii. Solvent The solvent used in this step is not particularly limited as long as it can dissolve the above-described metal compound at a desired concentration. As such a solvent, for example, when a metal salt is used as the metal compound, lower alcohols having a total carbon number of 5 or less such as water, methanol, ethanol, isopropyl alcohol, propanol, butanol, toluene, and the like. A mixed solvent etc. can be mentioned.

In addition, when an organometallic compound is used as the metal compound, water, the above-described lower alcohol, toluene, and a mixed solvent thereof can be given.

本工程においては、上記溶媒を組み合わせて使用してもよい。例えば、水への溶解性は低いが有機溶媒への溶解性は高い金属化合物と、有機溶媒への溶解性は低いが水への溶解性が高い還元剤とを使用する場合は、水と有機溶媒とを混合することにより両者を溶解させ、均一な金属酸化物膜形成用溶液とすることができる。 In this step, the above solvents may be used in combination. For example, when using a metal compound that has low solubility in water but high solubility in organic solvents, and a reducing agent that has low solubility in organic solvents but high solubility in water, water and organic By mixing with a solvent, both can be dissolved to obtain a uniform metal oxide film forming solution.

iii.酸化剤および還元剤

本工程においては、上記金属酸化物膜形成用溶液に酸化剤および/または還元剤が含有されていることが好ましい。上記金属酸化物膜形成用溶液に酸化剤、還元剤が含有されていることにより、本工程において、より低い温度で金属酸化物膜を形成することができるからである。また、これにより本工程における基材の加熱温度を低下することができることから、透明性の高い金属酸化物膜を形成することができるからである。

iii. Oxidizing agent and reducing agent In this step, it is preferable that the metal oxide film forming solution contains an oxidizing agent and / or a reducing agent. This is because the metal oxide film can be formed at a lower temperature in this step because the metal oxide film forming solution contains an oxidizing agent and a reducing agent. Moreover, it is because the heating temperature of the base material in this process can be lowered by this, and a highly transparent metal oxide film can be formed.

ここで、上記酸化剤は、上述した金属化合物が溶解してなる金属イオンの酸化を促進する働きを有するものである。金属イオンの価数を変化させることにより、金属酸化物膜を形成しやすい環境とすることができ、従来の方法に比べ、より低い基材加熱温度で金属酸化物膜を得ることができる。 Here, the oxidizing agent has a function of promoting oxidation of metal ions formed by dissolving the above-described metal compound. By changing the valence of metal ions, an environment in which a metal oxide film can be easily formed can be obtained, and a metal oxide film can be obtained at a lower substrate heating temperature as compared with conventional methods.

本工程に用いられる酸化剤としては、上述した溶媒に溶解することができ、かつ、金属イオンの酸化を促進することができるものであれば特に限定されるものではない。このような酸化剤としては、例えば、過酸化水素、亜硝酸ナトリウム、亜硝酸カリウム、臭素酸ナトリウム、臭素酸カリウム、酸化銀、二クロム酸、過マンガン酸カリウム等を挙げることができる。なかでも本工程においては過酸化水素、または、亜硝酸ナトリウムを挙げることができる。 The oxidizing agent used in this step is not particularly limited as long as it can be dissolved in the above-described solvent and can promote the oxidation of metal ions. Examples of such an oxidizing agent include hydrogen peroxide, sodium nitrite, potassium nitrite, sodium bromate, potassium bromate, silver oxide, dichromic acid, and potassium permanganate. Among these, hydrogen peroxide or sodium nitrite can be mentioned in this step.

本工程において上記酸化剤を用いる場合、上記金属酸化物膜形成用溶液に含有させる酸化剤の濃度としては、酸化剤の種類に応じて異なるものではあるが、通常、0.001mol/L〜1mol/Lの範囲内であることが好ましく、なかでも0.01mol/L〜0.1mol/Lの範囲内であることが好ましい。濃度が上記範囲以下であると、酸化剤を含有させることによる基材加熱温度を低下させる効果を充分に発揮することができない可能性があるからである。また、濃度が上記範囲以上であると、得られる効果に大差が見られず、コスト上好ましくないからである。 When the oxidizing agent is used in this step, the concentration of the oxidizing agent contained in the metal oxide film forming solution varies depending on the type of the oxidizing agent, but is usually 0.001 mol / L to 1 mol. / L is preferable, and it is particularly preferable to be within a range of 0.01 mol / L to 0.1 mol / L. This is because if the concentration is not more than the above range, the effect of lowering the substrate heating temperature due to the inclusion of the oxidizing agent may not be sufficiently exhibited. Further, if the concentration is in the above range or more, there is no great difference in the obtained effect, which is not preferable in terms of cost.

一方、上記還元剤は、分解反応により電子を放出し、水の電気分解によって水酸化物イオンを発生させ、金属酸化物膜形成用溶液のpHを上げる働きを有するものである。金属酸化物膜形成用溶液のpHが上昇することで金属酸化物膜を形成しやすい環境とすることができるため、より低い基材加熱温度で金属酸化物膜を得ることができる。 On the other hand, the reducing agent emits electrons by a decomposition reaction, generates hydroxide ions by water electrolysis, and has a function of raising the pH of the metal oxide film forming solution. Since the pH of the solution for forming a metal oxide film is increased, an environment in which a metal oxide film can be easily formed can be obtained, so that the metal oxide film can be obtained at a lower substrate heating temperature.

本工程に用いられる還元剤としては、後述する溶媒に溶解することができ、かつ、分解反応により電子を放出することができるものであれば、特に限定されるものではない。このような還元剤としては、例えば、ボラン−tert−ブチルアミン錯体、ボラン−N,Nジエチルアニリン錯体、ボラン−ジメチルアミン錯体、ボラン−トリメチルアミン錯体等のボラン系錯体、水酸化シアノホウ素ナトリウム、水酸化ホウ素ナトリウムを挙げることができる。なかでも本工程においてはボラン系錯体を使用することが好ましい。 The reducing agent used in this step is not particularly limited as long as it can be dissolved in a solvent described later and can emit electrons by a decomposition reaction. Examples of such a reducing agent include borane complexes such as borane-tert-butylamine complex, borane-N, N diethylaniline complex, borane-dimethylamine complex, borane-trimethylamine complex, sodium cyanoborohydride, hydroxylation. Mention may be made of sodium boron. In particular, it is preferable to use a borane complex in this step.

本工程において上記還元剤を用いる場合、上記金属酸化物膜形成用溶液に含有される還元剤の濃度としては、還元剤の種類に応じて異なるものではあるが、通常0.001mol/L〜1mol/Lの範囲内であることが好ましく、なかでも0.01mol/L〜0.1mol/Lの範囲内であることが好ましい。濃度が上記範囲以下であると、還元剤を添加することによる基材加熱温度を低下させる効果を充分に発揮することができない可能性があるからである。また、濃度が上記範囲以上であると、得られる効果に大差が見られず、コスト上好ましくないからである。 When the reducing agent is used in this step, the concentration of the reducing agent contained in the metal oxide film forming solution varies depending on the type of the reducing agent, but is usually 0.001 mol / L to 1 mol. / L is preferable, and it is particularly preferable to be within a range of 0.01 mol / L to 0.1 mol / L. This is because if the concentration is below the above range, the effect of lowering the substrate heating temperature by adding the reducing agent may not be sufficiently exhibited. Further, if the concentration is in the above range or more, there is no great difference in the obtained effect, which is not preferable in terms of cost.

なお、本工程においては、上記還元剤と上記酸化剤とを組み合わせて使用してもよい。上記還元剤と上記酸化剤とを組み合わせて使用した場合でも、従来の方法に比べ、より低い基材加熱温度で金属酸化物膜を得ることができるからである。

本工程において、上記還元剤と上記酸化剤とを組み合わせ使用する場合、上記還元剤および上記酸化剤の組合せとしては、基材加熱温度を所望の温度まで低下させることができる組み合せであれば特に限定されるものではない。このような組み合わせとしては、例えば、過酸化水素または亜硝酸ナトリウムと任意の還元剤との組合せ、任意の酸化剤とボラン系錯体との組合せ等を挙げることができる。なかでも本工程においては、過酸化水素とボラン系錯体との組合せが好ましい。

In this step, the reducing agent and the oxidizing agent may be used in combination. This is because even when the reducing agent and the oxidizing agent are used in combination, the metal oxide film can be obtained at a lower substrate heating temperature as compared with the conventional method.

In this step, when the reducing agent and the oxidizing agent are used in combination, the combination of the reducing agent and the oxidizing agent is particularly limited as long as the combination can reduce the substrate heating temperature to a desired temperature. Is not to be done. Examples of such a combination include a combination of hydrogen peroxide or sodium nitrite and an arbitrary reducing agent, a combination of an arbitrary oxidizing agent and a borane complex, and the like. In particular, in this step, a combination of hydrogen peroxide and a borane complex is preferable.

iv.添加剤

本工程に用いられる金属酸化物膜形成用溶液には、セラミックス微粒子、補助イオン源、および界面活性剤等の添加剤が含有されていてもよい。

以下、これらの添加剤について順に説明する。

iv. Additives The metal oxide film forming solution used in this step may contain additives such as ceramic fine particles, an auxiliary ion source, and a surfactant.

Hereinafter, these additives will be described in order.

(セラミック微粒子)

上記セラミックス微粒子は、上記金属酸化物膜形成用溶液に含有されることにより、上記セラミックス微粒子を取り囲むように金属酸化物膜が形成することができ、異種セラミックスの混合膜を得ることや金属酸化物膜の体積増加を図ることができるという利点を有する。

(Ceramic fine particles)

When the ceramic fine particles are contained in the metal oxide film forming solution, a metal oxide film can be formed so as to surround the ceramic fine particles, and a mixed film of different ceramics can be obtained. This has the advantage that the volume of the film can be increased.

本工程に用いられるセラミックス微粒子としては、上記目的を達成することができるものであれば特に限定されるものではない。このようなセラミック微粒子としては、例えば、ITO、金属酸化物、ジルコニウム酸化物、珪素酸化物、チタン酸化物、スズ酸化物、セリウム酸化物、カルシウム酸化物、マンガン酸化物、マグネシウム酸化物、チタン酸バリウム等からなる微粒子を挙げることができる。 The ceramic fine particles used in this step are not particularly limited as long as the above object can be achieved. Examples of such ceramic fine particles include ITO, metal oxide, zirconium oxide, silicon oxide, titanium oxide, tin oxide, cerium oxide, calcium oxide, manganese oxide, magnesium oxide, and titanic acid. There may be mentioned fine particles made of barium or the like.

なお、本工程において上記セラミック微粒子を用いる場合、上記金属酸化物膜形成用溶液におけるセラミック微粒子の含有量は、使用する部材の特徴に合わせて適宜調整することになる。 In addition, when using the said ceramic fine particle in this process, content of the ceramic fine particle in the said metal oxide film formation solution will be suitably adjusted according to the characteristic of the member to be used.

(補助イオン源)

上記補助イオン源は、上記金属酸化物膜形成用溶液に含有されることにより、上記還元剤の熱分解等により生じる電子と反応して水酸化物イオンを発生するものであり、金属酸化物膜形成用溶液のpHを上昇させて金属酸化物膜を形成しやすい環境にする機能を有するものである。このため、上記金属酸化物膜形成用溶液に補助イオン源を含有させることにより、従来の方法に比べ、より低い基材加熱温度で金属酸化物膜を得ることができるようになる。

(Auxiliary ion source)

When the auxiliary ion source is contained in the metal oxide film forming solution, it reacts with electrons generated by thermal decomposition of the reducing agent to generate hydroxide ions, and the metal oxide film It has a function of increasing the pH of the forming solution to make it easy to form a metal oxide film. For this reason, a metal oxide film can be obtained at a lower substrate heating temperature by adding an auxiliary ion source to the metal oxide film forming solution as compared with the conventional method.

本工程に用いられる補助イオン源としては、例えば、塩素酸イオン、過塩素酸イオン、亜塩素酸イオン、次亜塩素酸イオン、臭素酸イオン、次臭素酸イオン、硝酸イオン、および亜硝酸イオンからなる群から選択されるイオン種を挙げることができる。 Examples of the auxiliary ion source used in this step include chlorate ion, perchlorate ion, chlorite ion, hypochlorite ion, bromate ion, hypobromate ion, nitrate ion, and nitrite ion. An ionic species selected from the group consisting of:

また、本工程において上記セラミック微粒子を用いる場合、上記金属酸化物膜形成用溶液における補助イオン源の含有量は、使用する金属化合物や還元剤等に合わせて適宜調製することになる。 Moreover, when using the said ceramic fine particle in this process, content of the auxiliary ion source in the said metal oxide film formation solution will be suitably adjusted according to the metal compound, reducing agent, etc. to be used.

(界面活性剤)

上記界面活性剤は、上記金属酸化物膜形成用溶液に含有されることにより、上記金属酸化物膜形成用溶液と基材表面との界面に作用するものであり、金属酸化物膜形成用溶液と基材表面との接触面積を向上させることができ、均一な金属酸化物膜を得ることができるという利点を有する。

(Surfactant)

The surfactant acts on the interface between the metal oxide film forming solution and the substrate surface by being contained in the metal oxide film forming solution. The contact area between the substrate and the substrate surface can be improved, and a uniform metal oxide film can be obtained.

本工程に用いられる界面活性剤としては、例えば、サーフィノール485、サーフィノールSE、サーフィノールSE−F、サーフィノール504、サーフィノールGA、サーフィノール104A、サーフィノール104BC、サーフィノール104PPM、サーフィノール104E、サーフィノール104PA等のサーフィノールシリーズ(以上、全て日信化学工業(株)社製)、NIKKOL AM301、NIKKOL AM313ON(以上、全て日光ケミカル社製)等を挙げることができる。 Examples of the surfactant used in this step include Surfinol 485, Surfinol SE, Surfinol SE-F, Surfinol 504, Surfinol GA, Surfinol 104A, Surfinol 104BC, Surfinol 104PPM, Surfinol 104E. Surfynol series such as Surfinol 104PA (all manufactured by Nissin Chemical Industry Co., Ltd.), NIKKOL AM301, NIKKOL AM313ON (all manufactured by Nikko Chemical Co., Ltd.), and the like.

また、本工程において上記界面活性剤を用いる場合、上記金属酸化物膜形成用溶液における界面活性剤の含有量は、使用する金属化合物や還元剤に合わせて適宜調整することになる Moreover, when using the said surfactant in this process, content of the surfactant in the said solution for metal oxide film formation will be suitably adjusted according to the metal compound and reducing agent to be used.

b.接触方法

次に、上記金属酸化物膜形成用溶液を基材に接触させることにより、上記基材上に金属酸化物膜を形成する方法について説明する。

b. Next, a method for forming a metal oxide film on the substrate by bringing the metal oxide film forming solution into contact with the substrate will be described.

本工程において、上記金属酸化物膜形成用溶液を基材に接触させることにより、上記基材上に金属酸化物膜を形成する方法としては、上記基材上に所望の平面性を有する金属酸化物膜を形成することができる方法であれば特に限定されるものではない。このような方法としては、例えば、上記金属酸化物膜形成温度以上に加温された基材に上記金属酸化物膜形成用溶液を接触させる方法と、上記金属酸化物膜形成用溶液を上記基材に接触させた後に、上記基材を上記金属酸化物膜形成温度以上に加温する方法とを挙げることができる。本工程においては、これらのいずれの方法であっても好適に用いることができる。 In this step, as a method of forming a metal oxide film on the base material by bringing the metal oxide film forming solution into contact with the base material, a metal oxide having a desired flatness is formed on the base material. The method is not particularly limited as long as it is a method capable of forming a physical film. As such a method, for example, a method in which the metal oxide film forming solution is brought into contact with a substrate heated to a temperature higher than the metal oxide film forming temperature, and the metal oxide film forming solution is used as the base. Examples thereof include a method in which the substrate is heated to a temperature higher than the metal oxide film formation temperature after being brought into contact with the material. Any of these methods can be suitably used in this step.

上記金属酸化物膜形成用溶液を上記基材に接触させる方法としては、上記基材の表面に上記金属酸化物膜形成用溶液を均一に接触させることができる方法であれば特に限定されるものではない。このような方法としては、例えば、スプレー装置を用いて上記金属酸化物膜形成用溶液を霧化し、霧化された金属酸化物膜形成用溶液を基材に接触させる方法や、金属酸化物膜形成用溶液に基材を浸漬させて引き上げる方法等を挙げることができる。本工程においてはこれらのいずれの接触方法であっても好適に用いることができるが、なかでもスプレー装置を用いて上記金属酸化物膜形成用溶液を霧化し、霧化された金属酸化物膜形成用溶液を基材に接触させる方法を用いることが好ましい。このような方法を用いることにより、微小な微粒子からなる金属酸化物膜を形成することができるため、本工程により平面性に優れた金属酸化物を形成することが容易になるからである。

以下、このような接触方法について詳細に説明する。

The method for bringing the metal oxide film forming solution into contact with the base material is not particularly limited as long as the metal oxide film forming solution can be uniformly brought into contact with the surface of the base material. is not. As such a method, for example, the metal oxide film forming solution is atomized using a spray device, and the atomized metal oxide film forming solution is contacted with a substrate, or the metal oxide film Examples thereof include a method of immersing the substrate in the forming solution and pulling it up. Any of these contact methods can be preferably used in this step, but the metal oxide film forming solution is atomized using a spray device, and the atomized metal oxide film is formed. It is preferable to use a method in which a solution for contact is brought into contact with a substrate. This is because by using such a method, a metal oxide film made of fine particles can be formed, so that it is easy to form a metal oxide having excellent planarity by this step.

Hereinafter, such a contact method will be described in detail.

上記スプレー装置としては、上述した金属酸化物膜形成用溶液を所望の大きさの液滴からなる霧状とすることができるスプレー方式を備える装置であれば特に限定されるものではない。このようなスプレー方式としては、例えば、エアースプレー方式、エアーレススプレー方式、または回転微粒子化スプレー方式、超音波スプレー方式等を例示することができる。 The spray device is not particularly limited as long as it is a device having a spray system capable of forming the above-described metal oxide film forming solution into a mist shape composed of droplets of a desired size. Examples of such a spray method include an air spray method, an airless spray method, a rotating fine particle spray method, and an ultrasonic spray method.

また、上記スプレー装置のノズル径としては、所望の金属酸化物膜を得ることができる範囲内であれば特に限定されるものではないが、通常、10μm〜1000μmの範囲内であることが好ましく、なかでも50μm〜500μmの範囲内であることが好ましく、特に100μm〜300μmの範囲内であることが好ましい。 Further, the nozzle diameter of the spray device is not particularly limited as long as it is within a range where a desired metal oxide film can be obtained, but it is usually preferably within a range of 10 μm to 1000 μm, Especially, it is preferable to exist in the range of 50 micrometers-500 micrometers, and it is especially preferable to exist in the range of 100 micrometers-300 micrometers.

上記スプレー装置により霧化された上記金属酸化物膜形成用溶液と、上記基材とを接触させる方法としては、上述したスプレー装置により霧化された金属酸化物膜形成用溶液と、上記基材とを均一に接触させることができる方法であれば特に限定されるものではない。このような方法としては、例えば、霧化された金属酸化物膜形成用溶液を基材に噴霧する方法と、霧化された金属酸化物膜形成用溶液をミスト状にした空間の中に基材を通過させる方法とを挙げることができる。 As a method of bringing the metal oxide film forming solution atomized by the spray device into contact with the substrate, the metal oxide film forming solution atomized by the spray device described above and the substrate The method is not particularly limited as long as it can be uniformly contacted. Such methods include, for example, a method in which an atomized metal oxide film forming solution is sprayed on a substrate and a space in which the atomized metal oxide film forming solution is mist-like. And a method of passing the material.

上記接触方法として、上記霧化された金属酸化物膜形成用溶液を基材に噴霧する方法を用いる場合、上記霧化された金属酸化物膜形成用溶液の液滴の径としては、基材との接触時に基材の温度を低下させない範囲内であれば特に限定されるものではない。なかでも本工程においては、0.1μm〜1000μmの範囲内であることが好ましく、さらには0.5μm〜300μmの範囲内であることが好ましい。液滴の径が上記範囲内にあれば、液滴が基材に接触する際に、基材温度が低下せず、均一な金属酸化物膜を得ることができるからである。 When using the method of spraying the atomized metal oxide film forming solution on the substrate as the contact method, the diameter of the droplets of the atomized metal oxide film forming solution is as follows: If it is in the range which does not reduce the temperature of a base material at the time of contact with, it will not specifically limit. Especially in this process, it is preferable to exist in the range of 0.1 micrometer-1000 micrometers, and it is further preferable to exist in the range of 0.5 micrometer-300 micrometers. This is because when the droplet diameter is within the above range, the substrate temperature does not decrease when the droplet contacts the substrate, and a uniform metal oxide film can be obtained.

また、上記霧化された金属酸化物膜形成用溶液の吐出量についても、金属酸化物膜形成用溶液が基材と接触する際に、基材の温度を低下させない範囲内であれば特に限定されるものではない。なかでも本工程においては、0.001L/min〜1L/minの範囲内であることが好ましく、さらには0.001L/min〜0.05L/minの範囲内であることが好ましく、特に0.01L/min〜0.05L/minの範囲内であることが好ましい。上記範囲を超える場合は、基材温度の低下を引き起こす可能性があるからである。また、上記範囲に満たない場合は、金属酸化物膜の成膜に時間がかかり、コスト上好ましくないからである。 Further, the discharge amount of the atomized metal oxide film-forming solution is also particularly limited as long as the temperature of the base material is not lowered when the metal oxide film-forming solution contacts the base material. Is not to be done. In particular, in this step, it is preferably in the range of 0.001 L / min to 1 L / min, more preferably in the range of 0.001 L / min to 0.05 L / min. It is preferably within a range of 01 L / min to 0.05 L / min. This is because if it exceeds the above range, the substrate temperature may be lowered. In addition, when it is less than the above range, it takes time to form the metal oxide film, which is not preferable in terms of cost.

上記霧化された金属酸化物膜形成用溶液を基材に噴霧する方法としては、基材上に所望の金属酸化物膜を形成することができる方法であれば特に限定されるものではない。このような方法としては、固定された基材上に噴霧する方法と、移動する基材上に噴霧する方法とを例示することができる。 The method for spraying the atomized metal oxide film forming solution onto the substrate is not particularly limited as long as it can form a desired metal oxide film on the substrate. Examples of such a method include a method of spraying on a fixed substrate and a method of spraying on a moving substrate.

上記固定された基材上に噴霧する方法としては、例えば、図2に示すように、固定された基材3を金属酸化物膜形成温度以上の温度まで加熱し、この基材3に対して、スプレー装置1を用いて霧化された金属酸化物膜形成用溶液2を噴霧する方法を挙げることができる。

As a method of spraying on the fixed base material, for example, as shown in FIG. 2, the fixed

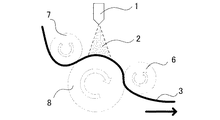

一方、上記移動する基材上に噴霧する方法としては、例えば、図3に示すように、基材3を、金属酸化物膜形成温度以上に加熱したローラー6〜8を用いて連続的に移動させ、この基材3に対して、スプレー装置1を用いて霧化された金属酸化物膜形成用溶液2を噴霧する方法等が挙げられる。この方法は、連続的に金属酸化物膜を形成することができるという利点を有する。

On the other hand, as a method of spraying on the moving base material, for example, as shown in FIG. 3, the

また、上記霧化された金属酸化物膜形成用溶液を基材に噴霧する方法において、用いられる基材の形状としては、スプレー装置による噴霧ができるものであれば特に限定されるものではないが、例えば、板状、筒状の基材を用いることができる。上記筒状の基材を用いた場合、スプレー装置が筒の内部に入り込むことができれば、筒の内面に金属酸化物膜を形成することができる。 Moreover, in the method of spraying the atomized metal oxide film forming solution onto the substrate, the shape of the substrate used is not particularly limited as long as it can be sprayed by a spray device. For example, a plate-like or cylindrical substrate can be used. When the cylindrical base material is used, a metal oxide film can be formed on the inner surface of the cylinder if the spray device can enter the cylinder.

一方、上記接触方法として、上記霧化された金属酸化物膜形成用溶液をミスト状にした空間の中に基材を通過させる方法を用いる場合、上記霧化された金属酸化物膜形成用溶液の液滴の径としては、基材の温度の低下させない範囲であれば特に限定されるものではない。なかでも本工程においては0.1μm〜300μmの範囲内であることが好ましく、なかでも1μm〜100μmの範囲内であることが好ましい。液滴の径が上記範囲内にあれば、基材温度の低下を抑制することができ、均一な金属酸化物膜を得ることができるからである。 On the other hand, when the method of passing the substrate through the space in which the atomized metal oxide film forming solution is mist-shaped is used as the contact method, the atomized metal oxide film forming solution is used. The diameter of the droplet is not particularly limited as long as the temperature of the substrate is not lowered. Especially in this process, it is preferable to exist in the range of 0.1 micrometer-300 micrometers, and it is preferable to exist in the range of 1 micrometer-100 micrometers especially. This is because if the droplet diameter is within the above range, the substrate temperature can be prevented from decreasing, and a uniform metal oxide film can be obtained.

上記霧化された金属酸化物膜形成用溶液をミスト状にした空間の中に基材を通過させる方法としては特に限定されるものではないが、例えば、図4に示すように、スプレー装置1を用いて金属酸化物膜形成用溶液2をミスト状にした空間に、金属酸化物膜形成温度以上の温度まで加熱された基材3を通過させる方法等を挙げることができる。

Although it does not specifically limit as a method to pass a base material in the space which made the atomized metal oxide film formation solution the mist form, For example, as shown in FIG. And a method of allowing the

また、上記基材を加熱する温度としては、上記金属酸化物膜形成温度以上であれば特に限定されるものではない。上記金属酸化物膜形成温度の具体的な温度は、金属化合物の種類や溶媒等の金属酸化物膜形成用溶液の組成によって異なるものであるが、金属酸化物膜形成用溶液に酸化剤および/または還元剤を加えない場合は、通常、400℃〜600℃の範囲内であることが好ましく、なかでも、450℃〜550℃の範囲内であることが好ましい。一方、金属酸化物膜形成用溶液に酸化剤および/または還元剤を加える場合は、通常、150℃〜400℃の範囲内であることが好ましく、なかでも、300℃〜400℃の範囲内であることが好ましい。 In addition, the temperature for heating the substrate is not particularly limited as long as it is equal to or higher than the metal oxide film formation temperature. The specific temperature of the metal oxide film formation temperature varies depending on the type of metal compound and the composition of the metal oxide film formation solution such as a solvent. Or when not adding a reducing agent, it is preferable that it is normally within the range of 400 to 600 degreeC, and it is preferable that it is especially within the range of 450 to 550 degreeC. On the other hand, when an oxidizing agent and / or a reducing agent is added to the metal oxide film forming solution, it is usually preferably in the range of 150 ° C to 400 ° C, and in particular, in the range of 300 ° C to 400 ° C. Preferably there is.

さらに、上記基材を加熱する方法としては、基材を金属酸化物膜形成温度以上に加熱できる方法であれば特に限定されない。このような方法としては、基材を金属酸化物膜が形成される成膜面側から加熱する表面加熱方法、基材を上記成膜面とは反対面側から加熱する裏面加熱方法、および、基材を上記成膜面とその反対面との両面から加熱する両面加熱方法を挙げることができる。本工程においては上記表面加熱方法、裏面加熱方法、および、両面加熱方法のいずれであっても好適に用いることができる。 Furthermore, the method for heating the substrate is not particularly limited as long as the substrate can be heated to the metal oxide film formation temperature or higher. As such a method, a surface heating method for heating the substrate from the film formation surface side on which the metal oxide film is formed, a back surface heating method for heating the substrate from the surface opposite to the film formation surface, and The double-sided heating method which heats a base material from both surfaces of the said film-forming surface and its opposite surface can be mentioned. In this step, any of the above surface heating method, back surface heating method, and double-sided heating method can be suitably used.

ここで、上記表面加熱方法は、基材の厚みが大きい場合や、基材の形態が平面ではなく、凹凸形状を有するものであったり、メッシュ状等の形態を有するものである場合であっても、基材の成膜面を容易に金属酸化物膜形成温度以上に加熱できるという利点を有する。

また、上記裏面加熱方法は、実施が容易であるという利点を有する。

さらに、上記両側加熱方法は、基材の両側の熱膨張率の差を低減することができるため、加熱時の基材の変形を防止することができるという利点を有する。

Here, the surface heating method is a case where the thickness of the base material is large, or the shape of the base material is not a flat surface but has an uneven shape, or a shape such as a mesh shape. In addition, there is an advantage that the film-forming surface of the substrate can be easily heated to a temperature higher than the metal oxide film forming temperature.

Moreover, the said back surface heating method has the advantage that implementation is easy.

Furthermore, since the above-mentioned both-side heating method can reduce the difference in coefficient of thermal expansion between both sides of the base material, it has the advantage that deformation of the base material during heating can be prevented.

上記基材を加熱する加熱方式としては、対流加熱方式、伝導加熱方式、および、輻射加熱方式を挙げることができるが、本工程においてはいずれの加熱方式であっても好適に用いることができる。

ここで、上記対流加熱方式とは、空気やガスまたは液体等を媒体とし、これらの媒体を加熱して基材に接触させることにより基材を加熱する方式である。

また、上記伝導加熱方式とは、媒体を介さずに熱源を直接基材に接触させ、上記熱源からの熱伝導により基材を加熱する方式である。

さらに、上記輻射加熱方式とは、分子振動を誘起する電磁波を基材に照射することにより加熱する方式である。

Examples of the heating method for heating the substrate include a convection heating method, a conduction heating method, and a radiant heating method, and any heating method can be preferably used in this step.

Here, the convection heating method is a method in which air, gas, liquid, or the like is used as a medium, and the medium is heated by bringing the medium into contact with the substrate.

The conductive heating method is a method in which a heat source is brought into direct contact with a substrate without using a medium, and the substrate is heated by heat conduction from the heat source.

Furthermore, the radiant heating method is a method of heating by irradiating a base material with an electromagnetic wave that induces molecular vibrations.

なお、基材の加熱装置としては、例えば、ホットプレート、赤外線ヒーター等を例示することができる。また、上記赤外線ヒーターとしては、短波長赤外線ヒーター、中波長赤外線ヒーター、ハロゲンヒーター、カーボンヒーター等を例示することができる。 In addition, as a heating apparatus of a base material, a hot plate, an infrared heater, etc. can be illustrated, for example. Examples of the infrared heater include a short wavelength infrared heater, a medium wavelength infrared heater, a halogen heater, and a carbon heater.

(2)基材

次に、本工程に用いられる基材について説明する。本工程に用いられる基材は、本工程において、その表面に金属酸化物膜が形成されるものである。

(2) Base material Next, the base material used for this process is demonstrated. The base material used in this step is one in which a metal oxide film is formed on the surface in this step.

本工程に用いられる基材としては、上記「金属酸化物膜形成温度」に耐え得る耐熱性を有するものであれば特に限定されるものではない。このような基材としては、可撓性を有するフレキシブル材であってもよく、または、可撓性を有さないリジッド材であってもよい。 The substrate used in this step is not particularly limited as long as it has heat resistance that can withstand the “metal oxide film formation temperature”. Such a base material may be a flexible material having flexibility or a rigid material having no flexibility.

本工程に用いられる基材を構成する材料としては、例えば、ガラス、SUS、金属板、セラミック基板、耐熱性プラスチック等を挙げることができる。なかでも本工程においては、ガラス、SUS、金属板、セラミック基板を使用することが好ましい。これらの材料は汎用性があり、充分な耐熱性を有しているからである。 Examples of the material constituting the base material used in this step include glass, SUS, a metal plate, a ceramic substrate, and a heat resistant plastic. In particular, in this step, it is preferable to use glass, SUS, a metal plate, or a ceramic substrate. This is because these materials are versatile and have sufficient heat resistance.

また、本工程に用いられる基材の形態は特に限定されるものではなく、例えば、平滑な表面を有するもの、微細構造部を有するもの、穴が開いているもの、溝が刻まれているもの、多孔質であるもの、多孔質膜を備えたもの等であってもよい。なかでも本工程においては、平滑な表面を有するもの、微細構造部を有するもの、溝が刻まれているもの、多孔質であるもの、多孔質膜を備えたものが好適に使用される。 Moreover, the form of the base material used in this step is not particularly limited, and examples thereof include those having a smooth surface, those having a fine structure, those having holes, and those having grooves. It may be porous or provided with a porous film. In particular, in this step, those having a smooth surface, those having a fine structure, those having grooves, those that are porous, and those having a porous film are preferably used.

(3)その他

本工程においては、成膜された金属酸化物膜の洗浄を行ってもよい。上記金属酸化物膜の洗浄は、金属酸化物膜の表面等に存在する不純物を取り除くために行われるものであって、例えば、金属酸化物膜形成用溶液に使用した溶媒を用いて洗浄する方法等を挙げることができる。

(3) Others In this step, the formed metal oxide film may be cleaned. The cleaning of the metal oxide film is performed to remove impurities present on the surface of the metal oxide film, for example, a method of cleaning using a solvent used in the metal oxide film forming solution. Etc.

2.還元工程

次に、本発明における還元工程について説明する。本発明における還元工程は、上記金属酸化物膜に含まれる2種類以上の金属酸化物のうち、少なくとも1種類の金属酸化物を還元することにより、上記金属酸化物膜を、少なくとも1種類の金属と少なくとも1種類の金属酸化物とを含有するサーメット状態にする工程である。

2. Reduction Step Next, the reduction step in the present invention will be described. In the reduction step of the present invention, the metal oxide film is reduced to at least one metal by reducing at least one of the two or more metal oxides contained in the metal oxide film. And a cermet state containing at least one kind of metal oxide.

本工程における上記2種類以上の金属酸化物の還元態様としては、上記金属酸化物膜に含まれる2種類以上の金属酸化物の種類や組み合わせ等に応じて、少なくとも1種類の金属酸化物を還元できる態様であれば特に限定されない。このような還元態様としては、上記2種類以上の金属酸化物のうち、1種類の金属酸化物のみを選択的に還元する態様であってもよく、また、2種類以上の金属酸化物を還元する態様であってもよい。 As the reduction mode of the two or more types of metal oxides in this step, at least one type of metal oxide is reduced according to the type or combination of two or more types of metal oxides contained in the metal oxide film. There is no particular limitation as long as it can be performed. Such a reduction mode may be a mode in which only one type of metal oxide is selectively reduced among the above two or more types of metal oxides, and two or more types of metal oxides are reduced. It is also possible to use this mode.

本工程における還元方法としては、上記金属酸化物膜に含まれる所望の金属酸化物を所望の程度に還元できる方法であれば特に限定されない。このような還元方法としては、金属酸化物膜に水素ガス、一酸化炭素ガス、または、炭素Cを接触させる方法等を例示することができる。なかでも本工程においては、金属酸化物膜に水素ガスを接触させる方法を用いることが好ましい。このような方法によれば、金属酸化物膜を均一に還元することが容易になるからである。 The reduction method in this step is not particularly limited as long as the desired metal oxide contained in the metal oxide film can be reduced to a desired level. Examples of such a reduction method include a method of bringing a metal oxide film into contact with hydrogen gas, carbon monoxide gas, or carbon C. In particular, in this step, it is preferable to use a method of bringing hydrogen gas into contact with the metal oxide film. This is because such a method facilitates uniform reduction of the metal oxide film.

3.サーメット積層体

次に、本発明により製造されるサーメット積層体について説明する。本発明により製造されるサーメット積層体は、基材と、基材上に形成され、サーメット材料からなるサーメット層とを有するものになる。

ここで、上記サーメット層は、上記金属酸化物膜形成工程により一旦金属酸化物膜が形成された後に、上記還元工程において金属酸化物が一部還元されることにより形成されるものである。換言すると、上記サーメット層は、上記金属酸化物膜形成工程により形成される金属酸化物膜から酸素成分の一部を除去することによって形成されたものである。このため、本発明により形成される上記サーメット層は、酸素成分が除去された箇所に微小な空孔を有する多孔質体となる。そして、上記多孔質体の多孔度は、上述した金属酸化物膜形成用溶液の組成や、上記還元工程における還元の程度により任意に調整することが可能である。

したがって、本発明のサーメット積層体の製造方法は、このような多孔質体のサーメット層を形成できる点においても特徴を有するものということもできる。

3. Cermet laminated body Next, the cermet laminated body manufactured by this invention is demonstrated. The cermet laminated body manufactured by this invention has a base material and the cermet layer which is formed on a base material and consists of cermet materials.

Here, the cermet layer is formed by partially reducing the metal oxide in the reduction step after the metal oxide film is once formed in the metal oxide film formation step. In other words, the cermet layer is formed by removing a part of the oxygen component from the metal oxide film formed by the metal oxide film forming step. For this reason, the said cermet layer formed by this invention turns into a porous body which has a micro void | hole in the location from which the oxygen component was removed. And the porosity of the said porous body can be arbitrarily adjusted with the composition of the solution for metal oxide film formation mentioned above, and the grade of the reduction | restoration in the said reduction | restoration process.

Therefore, it can be said that the method for producing a cermet laminate of the present invention is also characterized in that such a porous cermet layer can be formed.

なお、本態様のサーメット積層体の製造方法により製造されるサーメット積層体の具体的態様については、後述する「B.サーメット積層体」においてその一例を説明するため、ここでの説明は省略する。 In addition, about the specific aspect of the cermet laminated body manufactured by the manufacturing method of the cermet laminated body of this aspect, since the example is demonstrated in "B. cermet laminated body" mentioned later, description here is abbreviate | omitted.

B.サーメット積層体

次に、本発明のサーメット積層体について説明する。本発明のサーメット積層体は、基材と、上記基材上に形成され、金属および金属化合物を含有するサーメット材料から構成されるサーメット層とを有するものである。

B. Cermet Laminate Next, the cermet laminate of the present invention will be described. The cermet laminated body of this invention has a base material and the cermet layer comprised on the said base material and comprised from the cermet material containing a metal and a metal compound.

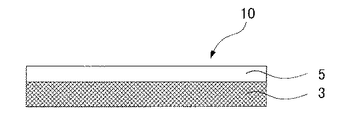

このような本発明のサーメット積層体について図を参照しながら説明する。図5は、本発明のサーメット積層体の一例を示す概略断面図である。図5に例示するように、本発明のサーメット積層体10は、基材3と、上記基材3上に形成されたサーメット層5を有するものである。上記のような例において、サーメット層5は金属および金属酸化物を含有するサーメット材料から構成されるものである。

Such a cermet laminate of the present invention will be described with reference to the drawings. FIG. 5 is a schematic cross-sectional view showing an example of the cermet laminate of the present invention. As illustrated in FIG. 5, the

本発明のサーメット積層体は、上記サーメット層の態様により2態様に分けることができる。

以下、各態様に分けて、本発明のサーメット積層体について説明する。

The cermet laminated body of this invention can be divided into two aspects according to the aspect of the said cermet layer.

Hereinafter, the cermet laminate of the present invention will be described separately for each embodiment.

B−1:第1態様のサーメット積層体

まず、本発明の第1態様のサーメット積層体について説明する。本態様のサーメット積層体は、上記サーメット層の膜厚が10nm〜10μmの範囲内であることを特徴とするものである。また、本態様のサーメット積層体は、例えば、燃料電池用の電極として好適に用いることができるサーメット積層体を得ることができるという利点を有するものである。

B-1: Cermet laminate of the first aspect First, the cermet laminate of the first aspect of the present invention will be described. The cermet laminated body of this aspect is characterized in that the thickness of the cermet layer is in the range of 10 nm to 10 μm. Moreover, the cermet laminated body of this aspect has the advantage that the cermet laminated body which can be used suitably as an electrode for fuel cells can be obtained, for example.

本態様のサーメット積層体は、基材と、サーメット層とを有するものである。以下、本態様のサーメット積層体の各構成について詳細に説明する。

なお、本態様に用いられる基材については、上記「A.サーメット積層体の製造方法」の項において説明したものと同様であるため、ここでの説明は省略する。

The cermet laminated body of this aspect has a base material and a cermet layer. Hereinafter, each structure of the cermet laminated body of this aspect is demonstrated in detail.

In addition, about the base material used for this aspect, since it is the same as that of what was demonstrated in the item of the said "A. manufacturing method of a cermet laminated body", description here is abbreviate | omitted.

1.サーメット層

本態様におけるサーメット層について説明する。本態様におけるサーメット層は、厚みが、10nm〜10μmの範囲内であることを特徴とするものである。

1. Cermet Layer The cermet layer in this embodiment will be described. The cermet layer in this embodiment has a thickness in the range of 10 nm to 10 μm.

本態様におけるサーメット層の厚みは、上記範囲内であれば特に限定されるものではないが、なかでも100nm〜10μmの範囲内であることが好ましく、特に500nm〜5μmの範囲内であることが好ましい。

なお、上記サーメット層の厚みは、上記走査型電子顕微鏡または上記透過型電子顕微鏡で測定することにより求めることができる。

The thickness of the cermet layer in this embodiment is not particularly limited as long as it is within the above range, but is preferably within a range of 100 nm to 10 μm, and particularly preferably within a range of 500 nm to 5 μm. .

The thickness of the cermet layer can be determined by measuring with the scanning electron microscope or the transmission electron microscope.

上記サーメット層を構成するサーメット材料は、金属および金属酸化物を含有するものであるが、このような金属および金属酸化物の組み合わせの態様としては、少なくとも1種類の金属と、少なくとも1種類の金属酸化物が組み合わされた態様であれば特に限定されない。このような態様としては、1種類の金属と1種類の金属酸化物とが組み合わされた態様、1種類の金属と2種類以上の金属酸化物が組み合わされた態様、2種類以上の金属と1種類の金属酸化物とが組み合わされた態様、および、2種類以上の金属および金属酸化物が組み合わされた態様を挙げることができる。本態様においては、これらの態様のいずれであっても好適に用いることができる。また、上記金属を構成する金属元素と、上記金属酸化物に含まれる金属元素とが共通するものであってもよい。 Although the cermet material which comprises the said cermet layer contains a metal and a metal oxide, as an aspect of such a combination of a metal and a metal oxide, at least 1 type of metal and at least 1 type of metal If it is the aspect with which the oxide was combined, it will not specifically limit. As such an aspect, an aspect in which one kind of metal and one kind of metal oxide are combined, an aspect in which one kind of metal and two or more kinds of metal oxides are combined, two or more kinds of metals and 1 An embodiment in which two kinds of metal oxides are combined and an embodiment in which two or more kinds of metals and metal oxides are combined can be exemplified. In this aspect, any of these aspects can be used suitably. Moreover, the metal element which comprises the said metal, and the metal element contained in the said metal oxide may be in common.

また、上記金属および金属酸化物の具体的な組み合わせとしては、特に限定されるものではなく、本態様のサーメット積層体の用途等に応じて任意に選択することができる。なかでも本態様においては、上記金属および金属酸化物の組み合わせが、上記金属から金属酸化物を生成する際の酸素の化学ポテンシャルと、上記金属酸化物が生成される際の酸素の化学ポテンシャルとの差が、10kcal以上、より好ましくは、20kcal以上、さらに好ましくは50kcal以上であることが好ましい。これにより、本発明のサーメット積層体を上記本発明のサーメット積層体の製造方法を用いて製造することが容易になるからである。

ここで、上記酸素の化学ポテンシャルは、各金属元素についてエリンガム図を作図することにより求めることができる。また、上記化学ポテンシャルは温度依存性を有するものであるが、本発明においては任意の温度における化学ポテンシャルに上記範囲の差があればよいものとする。

Moreover, it does not specifically limit as a specific combination of the said metal and metal oxide, According to the use etc. of the cermet laminated body of this aspect, it can select arbitrarily. In particular, in this embodiment, the combination of the metal and the metal oxide has a chemical potential of oxygen when the metal oxide is generated from the metal and a chemical potential of oxygen when the metal oxide is generated. The difference is preferably 10 kcal or more, more preferably 20 kcal or more, and still more preferably 50 kcal or more. Thereby, it becomes easy to manufacture the cermet laminated body of this invention using the manufacturing method of the said cermet laminated body of this invention.

Here, the chemical potential of the oxygen can be obtained by drawing an Ellingham diagram for each metal element. Moreover, although the said chemical potential has temperature dependence, in this invention, the chemical potential in arbitrary temperature should just have the difference of the said range.

このような金属および金属酸化物の組み合わせとしては、Cu、Fe、Ni、Pb、Co、Mo、および、Crからなる群から選択される少なくとも1種類の金属元素からなる金属と、Ca、Mg、Li、Al、Ti、Si、V、Mn、および、Zrからなる群から選択される少なくとも1種類の金属元素からなる金属酸化物の組み合わせを例示することができる。なかでも本態様において採用することが好ましい組み合わせとしては、例えば、NiとZrO2、FeとAl2O3、CuとTiO2、PbとCaO、CoとSiO2、MoとV2O3、CrとLi2O等を挙げることができる。 As such a combination of metal and metal oxide, a metal composed of at least one metal element selected from the group consisting of Cu, Fe, Ni, Pb, Co, Mo, and Cr, and Ca, Mg, A combination of metal oxides composed of at least one metal element selected from the group consisting of Li, Al, Ti, Si, V, Mn, and Zr can be exemplified. Among these, preferable combinations to be adopted in this embodiment include, for example, Ni and ZrO 2 , Fe and Al 2 O 3 , Cu and TiO 2 , Pb and CaO, Co and SiO 2 , Mo and V 2 O 3 , Cr And Li 2 O.

なお、本態様におけるサーメット層の形態は、空孔を有さない緻密体であってもよく、または、空孔を有する多孔質体であってもよい。 In addition, the form of the cermet layer in this aspect may be a dense body having no pores, or may be a porous body having pores.

2.その他

本態様のサーメット積層体の用途としては、例えば、燃料電池用の電極、工具や基材への硬化膜、導電性薄膜、透明導電性薄膜、光学薄膜、または、マイクロマシン向け等の保護硬化膜としての用途を挙げることができる。

2. Other Applications of the cermet laminate of this embodiment include, for example, electrodes for fuel cells, cured films on tools and substrates, conductive thin films, transparent conductive thin films, optical thin films, or protective cured films for micromachines, etc. Can be mentioned.

また、本態様のサーメット積層体は、例えば、上記「A.サーメット積層体の製造方法」の項において説明した方法により製造することができる。 Moreover, the cermet laminated body of this aspect can be manufactured by the method demonstrated in the term of the said "A. manufacturing method of a cermet laminated body", for example.

B−2:第2態様のサーメット積層体

次に、本発明の第2態様のサーメット積層体について説明する。第2態様のサーメット積層体は、上記サーメット層が金属および金属酸化物を含有するサーメット材料からなり、かつ、平均粒子径が500nm以下のサーメット微粒子から構成されることを特徴とするものであり、これにより平面性に優れたサーメット層を有するサーメット積層体を得ることができる利点を有するものである。

B-2: Cermet Laminate of Second Aspect Next, the cermet laminate of the second aspect of the present invention will be described. The cermet laminate of the second aspect is characterized in that the cermet layer is composed of a cermet material containing a metal and a metal oxide, and is composed of cermet fine particles having an average particle diameter of 500 nm or less, Thereby, it has the advantage which can obtain the cermet laminated body which has a cermet layer excellent in planarity.

本態様のサーメット積層体は、基材と、サーメット層とを有するものである。以下、本態様のサーメット層の各構成について詳細に説明する。

なお、本態様に用いられる基材については、上記「A.サーメット層の製造方法」の項において説明したものと同様であるため、ここでの説明は省略する。

The cermet laminated body of this aspect has a base material and a cermet layer. Hereinafter, each structure of the cermet layer of this aspect is demonstrated in detail.

In addition, about the base material used for this aspect, since it is the same as that of what was demonstrated in the term of the above-mentioned "A. manufacturing method of a cermet layer", description here is abbreviate | omitted.

1.サーメット層

本態様に用いられるサーメット層について説明する。本態様に用いられるサーメット層は、金属および金属酸化物を含有するサーメット材料からなり、かつ、平均粒子径が500nm以下であるサーメット微粒子からなるものである。

1. Cermet layer The cermet layer used in this embodiment will be described. The cermet layer used in this embodiment is made of a cermet material containing a metal and a metal oxide, and is made of cermet fine particles having an average particle diameter of 500 nm or less.

本態様におけるサーメット層を構成するサーメット微粒子は、粒子径が上記範囲内であれば特に限定されるものではないが、なかでも10nm〜500nmの範囲内であることが好ましく、特に10nm〜100nmの範囲内であることが好ましい。

ここで、上記粒子径はSEM写真から求めることができる。

The cermet fine particles constituting the cermet layer in the present embodiment are not particularly limited as long as the particle diameter is in the above range, but it is preferably in the range of 10 nm to 500 nm, particularly in the range of 10 nm to 100 nm. It is preferable to be within.

Here, the said particle diameter can be calculated | required from a SEM photograph.

上記サーメット微粒子を構成するサーメット材料は、金属および金属酸化物を含有するものであるが、このような金属および金属酸化物の組み合わせの態様としては、少なくとも1種類の金属と、少なくとも1種類の金属酸化物が組み合わされた態様であれば特に限定されない。

ここで、本態様に用いられる上記金属および金属酸化物の組み合わせの態様としては、上記「B−1:第1態様のサーメット積層体」の項において説明した態様と同様であるため、ここでの説明は省略する。

The cermet material constituting the cermet fine particles contains a metal and a metal oxide. As an embodiment of a combination of such a metal and a metal oxide, at least one metal and at least one metal are used. If it is the aspect with which the oxide was combined, it will not specifically limit.

Here, the combination of the metal and the metal oxide used in this embodiment is the same as the embodiment described in the section “B-1: Cermet laminate of the first embodiment”. Description is omitted.

また、本態様におけるサーメット層の厚みは、本態様のサーメット積層体の用途等に応じて任意に決定することができるが。なかでも本態様においては、100nm〜10μmの範囲内であることが好ましく、さらには500nm〜5μmの範囲内であることが好ましく、特に500nm〜3μmの範囲内であることが好ましい。サーメット層の厚みが上記範囲内であることにより、例えば、本態様のサーメット積層体を、燃料電池用の電極として好適なものにできるからである。

なお、上記サーメット層の厚みの測定方法は、上記「B−1:第1態様のサーメット積層体」の項に記載したものと同様であるため、ここでの説明は省略する。

Moreover, although the thickness of the cermet layer in this aspect can be arbitrarily determined according to the use etc. of the cermet laminated body of this aspect. In particular, in this embodiment, it is preferably in the range of 100 nm to 10 μm, more preferably in the range of 500 nm to 5 μm, and particularly preferably in the range of 500 nm to 3 μm. This is because, when the thickness of the cermet layer is within the above range, for example, the cermet laminate of this embodiment can be made suitable as an electrode for a fuel cell.

In addition, since the measuring method of the thickness of the said cermet layer is the same as that of what was described in the term of the said "B-1: the cermet laminated body of a 1st aspect", description here is abbreviate | omitted.

さらに本態様におけるサーメット層の形態は、空孔を有さない緻密体であってもよく、または、空孔を有する多孔質体であってもよい。 Furthermore, the form of the cermet layer in this embodiment may be a dense body having no pores, or may be a porous body having pores.

2.その他

本態様のサーメット積層体の用途は、上記「B−1:第1態様のサーメット積層体」の項において説明した内容と同様であるため、ここでの説明は省略する。

2. Others The use of the cermet laminate of this embodiment is the same as that described in the section “B-1: Cermet laminate of the first embodiment”, and the description thereof is omitted here.

また、本態様のサーメット積層体は、例えば、上記「A.サーメット積層体の製造方法」の項において説明した方法により製造することができる。 Moreover, the cermet laminated body of this aspect can be manufactured by the method demonstrated in the term of the said "A. manufacturing method of a cermet laminated body", for example.

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。 The present invention is not limited to the above embodiment. The above-described embodiment is an exemplification, and the present invention has substantially the same configuration as the technical idea described in the claims of the present invention, and any device that exhibits the same function and effect is the present invention. It is included in the technical scope of the invention.

以下、実施例を挙げて本発明を具体的に説明する。 Hereinafter, the present invention will be specifically described with reference to examples.

本実施例においては、アルミナ板(150mm×150mm、厚さ1mm)を基材とした。

In this example, an alumina plate (150 mm × 150 mm,

まず、硝酸イットリウム(関東化学社製)0.008mol/L、ジルコニウムアセチルアセトナート(関東化学社製)0.1mol/L、ニッケルアセチルアセトナート(関東化学社製)0.05mol/Lとなるように溶液(溶媒はエタノール55%、トルエン40%、水5%)を1L調整し、金属酸化物膜形成用溶液を得た。

First, yttrium nitrate (Kanto Chemical Co., Ltd.) 0.008 mol / L, zirconium acetylacetonate (Kanto Chemical Co., Ltd.) 0.1 mol / L, nickel acetylacetonate (Kanto Chemical Co., Ltd.) 0.05 mol / L 1 L of the solution (the solvent was ethanol 55%, toluene 40%,

超音波ネプライザ(オムロン社製)を用いて基材に上記金属酸化物膜形成用溶液を1000mL噴霧し、酸化ニッケルとYSZが含有された金属酸化物膜を得た。当該金属酸化物膜を、X線回折装置(リガク製、RINT−1500)を用いて測定したところ、酸化ニッケル、YSZが形成していることを確認した。 1000 mL of the metal oxide film-forming solution was sprayed on the base material using an ultrasonic neplyzer (manufactured by OMRON) to obtain a metal oxide film containing nickel oxide and YSZ. When the said metal oxide film was measured using the X-ray-diffraction apparatus (the Rigaku make, RINT-1500), it confirmed that nickel oxide and YSZ had formed.

次に、上記方法により得られた金属酸化物膜を、温度600℃の条件で2時間水素ガスと接触させ、酸化ニッケルのみを還元して金属ニッケルを得た。この還元後の膜を、X線回折装置(リガク製、RINT−1500)を用いて測定したところ、金属ニッケル、YSZが形成されていることを確認した。また、TEM(透過電子顕微鏡)観察により、金属ニッケルとYSZがサーメット状態であることを確認した。また、SEM観察より、構成している微粒子は平均15nmであった。 Next, the metal oxide film obtained by the above method was brought into contact with hydrogen gas for 2 hours at a temperature of 600 ° C., and only nickel oxide was reduced to obtain metallic nickel. The film after the reduction was measured using an X-ray diffractometer (Rigaku, RINT-1500), and it was confirmed that metallic nickel and YSZ were formed. Moreover, it was confirmed by TEM (transmission electron microscope) observation that metallic nickel and YSZ were in a cermet state. From the SEM observation, the constituting fine particles had an average of 15 nm.

1 … スプレー装置

2 … 金属酸化物膜形成用溶液

3 … 基材

4 … 金属酸化物膜

5 … サーメット膜

6〜8 … ローラー

10 … サーメット積層体

DESCRIPTION OF

Claims (2)

前記基材上に、気相成長法によって、互いに異なる金属元素を含有する2種類以上の金属酸化物が含まれる金属酸化物膜を形成する金属酸化物膜形成工程と、

前記金属酸化物膜に含まれる2種類以上の金属酸化物のうち、少なくとも1種類の金属酸化物を還元することにより、前記金属酸化物膜を、少なくとも1種類の金属と少なくとも1種類の金属酸化物とを含有するサーメット状態にして、前記サーメット層を形成する還元工程と、を有し、

前記2種類以上の金属酸化物のそれぞれに含有される互いに異なる金属元素の組み合わせが、FeとAl、CuとTi、PbとCa、CoとSi、MoとV、またはCrとLiであり、

前記サーメット層を10nm〜5μmの範囲内の厚さで形成することを特徴とする、サーメット積層体の製造方法。 A method for producing a cermet laminate comprising a base material and a cermet layer formed of the cermet material formed on the base material and containing a metal and a metal oxide,

A metal oxide film forming step of forming a metal oxide film containing two or more kinds of metal oxides containing different metal elements on the substrate by vapor phase growth;

By reducing at least one metal oxide of two or more metal oxides contained in the metal oxide film, the metal oxide film is reduced to at least one metal and at least one metal oxide. And a reduction step for forming the cermet layer in a cermet state containing a product,

A combination of different metal elements contained in each of the two or more metal oxides is Fe and Al, Cu and Ti, Pb and Ca, Co and Si, Mo and V, or Cr and Li,

The method for producing a cermet laminate, wherein the cermet layer is formed with a thickness within a range of 10 nm to 5 μm.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006269855A JP5011925B2 (en) | 2006-09-29 | 2006-09-29 | Method for producing cermet laminate and cermet laminate |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006269855A JP5011925B2 (en) | 2006-09-29 | 2006-09-29 | Method for producing cermet laminate and cermet laminate |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008088495A JP2008088495A (en) | 2008-04-17 |

| JP5011925B2 true JP5011925B2 (en) | 2012-08-29 |

Family

ID=39372954

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006269855A Expired - Fee Related JP5011925B2 (en) | 2006-09-29 | 2006-09-29 | Method for producing cermet laminate and cermet laminate |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5011925B2 (en) |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5713172A (en) * | 1980-06-28 | 1982-01-23 | Agency Of Ind Science & Technol | Formation of selective absorption menbrane for solar energy by vacuum plating method |

| JPS6362864A (en) * | 1986-09-02 | 1988-03-19 | Seikosha Co Ltd | Blackish-silver article |

| JP3336851B2 (en) * | 1996-02-28 | 2002-10-21 | 東陶機器株式会社 | Method for producing Ni / YSZ cermet raw material powder |

| JPH11297333A (en) * | 1998-04-03 | 1999-10-29 | Kansai Electric Power Co Inc:The | Fuel electrode and solid electrolyte fuel cell using the same |

| NL1009060C2 (en) * | 1998-05-04 | 1999-11-05 | Stichting Energie | Electrochemical cell. |

| JP3367640B2 (en) * | 1998-06-25 | 2003-01-14 | 東京瓦斯株式会社 | Solid electrolyte thick film laminated carbon monoxide sensor |

| JP2005314804A (en) * | 2004-03-31 | 2005-11-10 | Toto Ltd | Method for producing coating film with use of aerosol, particulate therefor, coating film and composite material |

-

2006

- 2006-09-29 JP JP2006269855A patent/JP5011925B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008088495A (en) | 2008-04-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5055747B2 (en) | Method for producing metal oxide film | |