以下、本発明の各実施形態について図面を参照して説明する。なお、本発明は以下の各実施形態に限定されることはなく、本発明の技術的思想に基づいて種々の変形が可能である。

(第1の実施形態)

図1A,Bは本発明の第1の実施形態によるレンズアレイ10の概略構成を示しており、Aはレンズアレイ10を構成する共通基板14の平面図であり、Bはレンズアレイ10の要部断面図である。本実施形態のレンズアレイ10は、導電性の第1の液体11と絶縁性の第2の液体12との界面13Aでレンズ面を形成する複数のレンズ素子13を備えている。レンズアレイ10は、例えば照明光学系に用いられ、当該レンズアレイ10を透過する光の焦点距離を任意に変化させる可変焦点レンズとして構成されている。

第1の液体11としては、導電性を有する透明な液体が用いられ、例えば、水、電解液(塩化カリウムや塩化ナトリウム、塩化リチウム等の電解質の水溶液)、分子量の小さなメチルアルコール、エチルアルコール等のアルコール類、常温溶融塩(イオン性液体)などの有極性液体を用いることができる。

第2の液体12としては、絶縁性を有する透明な液体が用いられ、例えば、デカン、ドデカン、ヘキサデカンもしくはウンデカン等の炭化水素系の材料、シリコーンオイル、フッ素系の材料などの無極性溶媒を用いることができる。

第1,第2の液体11,12は、互いに異なる屈折率を有するとともに、互いに混和することなく存在できる材料が選ばれる。具体的に、本実施形態では、第1の液体11として塩化リチウム水溶液(濃度3.66wt%、屈折率1.34)が用いられ、第2の液体12としてシリコーンオイル(GE東芝シリコーン社製TSF437、屈折率1.49)が用いられる。また、第1,第2の液体11,12は互いに同等の比重をもつことが好ましい。また、必要に応じて、第1,第2の液体11,12は着色されていてもよい。

共通基板14と蓋体15との間に形成された密閉性の液室内には、第1,第2の液体11,12によって充填されているとともに、各レンズ素子13が二次元的に配列されている。共通基板14は、光学的に透明で、電気絶縁性のプラスチック材料の射出成形体あるいは切削加工体等で構成することができる。蓋体15は、光学的に透明で、電気絶縁性のプラスチック材料やガラス材料等で構成することができる。

蓋体15は、共通基板14の側壁14aの上面に密封部材20を介して固定されている。蓋体15の液室側となる内面側には、端子部21aと接続される透明電極膜17が形成されている。なお、透明電極膜17としては、金属、導電性酸化物、半導体材料等を用いることができる。また、透明電極以外にも、光の透過面を避けてパターニングするようにすれば、光学的に不透明な電極材料を用いることも可能である。

隣接するレンズ素子13の間は、共通基板14の上面に立設された複数の突起16で区画されている。突起16は、共通基板14と一体的に形成されており、個々のレンズ素子13の四隅位置に対応して配置された柱状を有している。突起16は、例えば、共通基板14の射出成形時に同時に形成される。なお、成形した共通基板14に対して接着や圧入などの後加工によって突起16を形成してもよい。

ここで、共通基板14の上面には透明電極膜18が形成されている。本実施形態においては、透明電極膜18は、共通基板14の側壁14aの内周面と突起16の外表面を覆うようにパターン形成されているが、共通基板14の上面全域に透明電極膜18を形成してもよい。透明電極膜18は、共通基板14の一側壁部を介して端子部21bに接続されている。なお、透明電極膜18としては、金属、導電性酸化物、半導体材料等を用いることができる。また、電極膜がパターン形成される場合には、光の透過を大きく妨げない範囲で非透明な電極膜を用いても構わない。

また、共通基板14の表面は、透明電極膜18を被覆するように絶縁膜19が形成されている。本実施形態では、絶縁膜19は、共通基板14の外面全域に形成されているが、例えば、共通基板14の上面側にのみ形成するだけでも構わない。

絶縁膜19は、電気絶縁性の物質であれば特に制限されず、好適には、誘電率が比較的高い物質が選択される。また、比較的大きな静電容量を得るために絶縁膜19の膜厚は薄い方が好ましいが、絶縁強度を確保できる膜厚以上であることが必要である。誘電率の比較的高い材料としては、例えば、酸化タンタル、酸化チタンなどの金属酸化物が挙げられるが、勿論これに限定されない。絶縁膜19の形成方法も特に制限されず、スパッタ法、CVD法、蒸着法等の真空薄膜形成方法のほか、めっき法、電着法、コート法、ディップ法等の各種コーティング方法が採用可能である。

また、絶縁膜19は、第2の液体12が接触する領域において撥水性を有することが好ましい。撥水膜の形成方法としては、例えばポリパラキシリレンをCVD法で成膜する方法、フッ素系のポリマーであるPVDF(ポリビニリデンフルオライド)、PTFE(ポリテトラフルオロエチレン)などの材料を共通基板14上にコーティングする方法などが挙げられる。また、高誘電率材料と撥水性材料とを複数組み合わせた積層構造で絶縁膜19を構成してもよい。

本実施形態のレンズアレイ10は、第1の液体11が蓋体15側に、第2の液体12が共通基板14側にそれぞれ偏在した複数のレンズ素子13を備えている。各レンズ素子13は、共通基板14の側壁14a内周部及び突起16によって、それぞれの配列位置が決定される。即ち、図1Aに示した例では、側壁14aの内周部とこれに隣接する突起16の間、及び隣接する複数の突起16間において、3行4列の合計12個の四角形状のレンズ素子13が面内にアレイ状に配列される。なお、実際は、突起16は図示の例より更に多く立設されるため、レンズ素子13の配列数は更に多くなる。

図1Bに示す状態において、各レンズ素子13のレンズ面13Aは、第1の液体11が共通基板14の側壁14a内面又は突起16の周囲に対して所定の接触角で接することで所定の曲面形状を形成している。レンズ面13Aは側壁14a内面と突起16の間、及び突起16間をつなぐ線が稜線を描くような曲面形状を有し、四角形状の素子中央部が凹状に湾曲している。

この状態で、端子部21a,21b間に電圧を印加すると、エレクトロウェッティング効果(電気毛管現象)によって、第1の液体11が側壁14a内周及び突起16の周囲に濡れ広がる。これにより、側壁14a内周及び突起16の周囲に対する第1の液体11の接触角が変化し、レンズ面13Aの形状変化を引き起こす。レンズ面13Aの形状変化は可逆的である。従って、端子部21a,21bに印加する電圧の大きさにより、各レンズ素子13のレンズ面13Aが任意に変化する。具体的に、印加電圧を大きくするとレンズ面13Aの曲率半径が大きくなり、その結果、焦点距離も大きくなる。これにより、レンズアレイ10を透過する光について当該レンズアレイ10を可変焦点レンズとして機能させることができる。

そこで、本実施形態によれば、隣接する複数のレンズ素子13間において第1,第2の液体11,12が柱状の突起16間を介して互いに連通しているので、従来のように各レンズ素子の周囲を仕切壁で囲む構成に比べて、レンズ素子間の仕切形成領域をはるかに少なくすることができ、これによりレンズの有効面積を大きくすることができるとともに、透過率の向上を図ることができる。

また、各レンズ素子13の形状精度を突起16の加工精度で制御することができるようになるため、レンズ素子13の形状精度を出すための加工領域を従来よりも少なくでき、レンズアレイ10の作製コストの大幅な低減を図ることができる。

更に、本実施形態によれば、隣接する複数のレンズ素子13間において第1,第2の液体11,12が互いに連通する構成であるので、第1の液体11と第2の液体12との間の界面はひとつにつながっている。そして、この界面エネルギーは最小になるように働くので、個々のレンズ素子13のバラツキは均一化される。これにより、レンズ素子13ごとの第1,第2の液体11,12の液量のバラツキを抑えることができる。また、素子単位で液量を高精度に調整する必要がなくなる。以上により、レンズアレイ10を構成する各レンズ素子13のレンズ特性を容易かつ均一化することができるとともに、レンズアレイ10の組立ても容易となる。

更に、液室内の気泡の発生が抑えられ、気泡が発生したとしても液室内の液体が素子間で連通しているため外部へ抜き易くなる。また、液室内に混入した異物も排出し易くなるという効果も有する。

ここで、レンズ素子13の形状、大きさ等は、突起16の形成間隔、断面形状等に応じてほぼ任意に設定することができる。例えば、突起16を図1において上下左右方向いずれも等間隔で形成することにより、平面視正方形状のレンズ素子を構成することができると同時に、同様なレンズ特性を備えたレンズアレイを構成することができる。逆に、突起16の形成間隔を領域毎に異ならせることで、異なるレンズ特性を有するレンズアレイを構成することができる。

また、隣接する複数の突起16間の距離あるいは共通基板側壁14a内面とこれに隣接する突起16間の距離は、毛管長以下の長さに設定される。毛管長とは、界面張力に対して重力の影響を無視できる最大の長さをいい、導電性液体と絶縁性液体との関係においては下記(2)式で表される。

図2Aは、突起16間の距離が毛管長(κ-1)以下のときの第1,第2の液体11,12の界面形状を示している。突起16間の距離が毛管長以下のとき、第1,第2の液体11,12の界面は重力の影響を受けずに曲面形状を維持し、電気毛管現象による界面形状の制御が可能となる。これに対して、突起16間の距離が毛管長より長くなると、図2Bに示すように、重力による影響を受けて第1,第2の液体11,12の界面は中央部において平坦となり、電気毛管現象を利用した界面形状の変化が困難になる。従って、隣接する複数の突起16間の距離あるいは共通基板側壁14a内面とこれに隣接する突起16間の距離は、毛管長以下の長さに設定される必要がある。換言すると、四角形状のレンズ素子の一辺の長さ及び対角線長が毛管長以下に設定されることになる。

毛管長は、界面を構成する2つの媒体の種類によって異なる。図3は、2媒体が水と空気、水と油の場合のそれぞれの界面張力、密度差、毛管長を比較して示している。水と空気の場合の毛管長は2.7mmであるのに対して、水と油の場合の毛管長は15.2mmである。従って、上述の第1,第2の液体11,12の密度差(比重差)を0.0129まで小さくすることで、15.2mmまで突起16の間隔を広げられることになる。

柱状の突起16の断面形状は図示の例では円形とされるが、勿論これに限られず、楕円体、三角系や四角形等の多角形状であってもよい。また、突起16の高さは、図1Bに示したように共通基板14の側壁14aの高さよりも低くする場合に限らず、側壁14aの高さと一致させてもよい。この場合、突起16の上端が蓋体15に接するため、レンズアレイ10の面積を大きくしても外力等によって基板14と蓋体15との間隔が変化することが防止される。従って、レンズアレイ10の大きさや使用条件によって、突起16の上端と蓋体15との間に隙間を設けてもよいし、突起16の幾つかだけを蓋体15と接する高さに形成するようにしてもよい。

更に、突起16の側面は基板14に対して垂直である場合に限らず、先細り形状あるいは先太り形状としてもよい。図4は突起形状の相違による第1,第2の液体11,12の界面の初期形状を比較して示す。図4Aは直筒形状の突起16の例を示し、図4Bは先細り形状の突起16Aの例を示し、図4Cは先太り形状の突起16Bの例を示している。

突起側面に対する第1の液体11の接触角は同一であるが、突起側面の形成角度によって2液体の界面形状が大きく変化する様子がわかる。先細り形状の突起16Aの場合は直筒形状の突起16と比較して界面の曲率が小さくなり、先太り形状の突起16Bの場合は直筒形状の突起16と比較して界面の曲率が大きくなる。突起形状を最適化することにより、レンズアレイの可変焦点範囲を任意に調整することが可能となる。

(第2の実施形態)

図5A,Bは本発明の第2の実施形態を示している。本実施形態では、個々のレンズ素子の形成範囲を区画する突起が線状に形成されている点で、上述の第1の実施形態と異なっている。なお、図において上述の第1の実施形態と対応する部分については同一の符号を付し、その詳細な説明は省略するものとする。

図5Aは、レンズアレイを構成する共通基板14の平面図であり、線状の突起26を2次元の格子状に配列して、隣接する複数の突起26間において3行×4列の合計12個の四角形状のレンズ素子形成領域を区画した例を示している。突起26には、隣接するレンズ素子間における液連通を許容するための通路27が形成されている。通路27は、直線的に並ぶ複数の突起26間に形成されているが、突起26の一部を切り欠いて形成してもよい。

図5Bは、レンズアレイを構成する共通基板14の平面図であり、線状の突起26を1次元の格子状に配列して、隣接する複数の突起26間において1行×4列の合計4本のシリンドリカルレンズ(あるいはレンチキュラーレンズ)の形成領域を区画した例を示している。この例においても、隣接するレンズ素子間における液連通を許容するための通路27が形成されている。

これらの例においても、上述の実施形態と同様に、レンズの有効面積の増大と透過率の向上を図れるようになる。また、素子間における液量のバラツキを抑制してレンズ特性の均一化を図れるようになる。

(第3の実施形態)

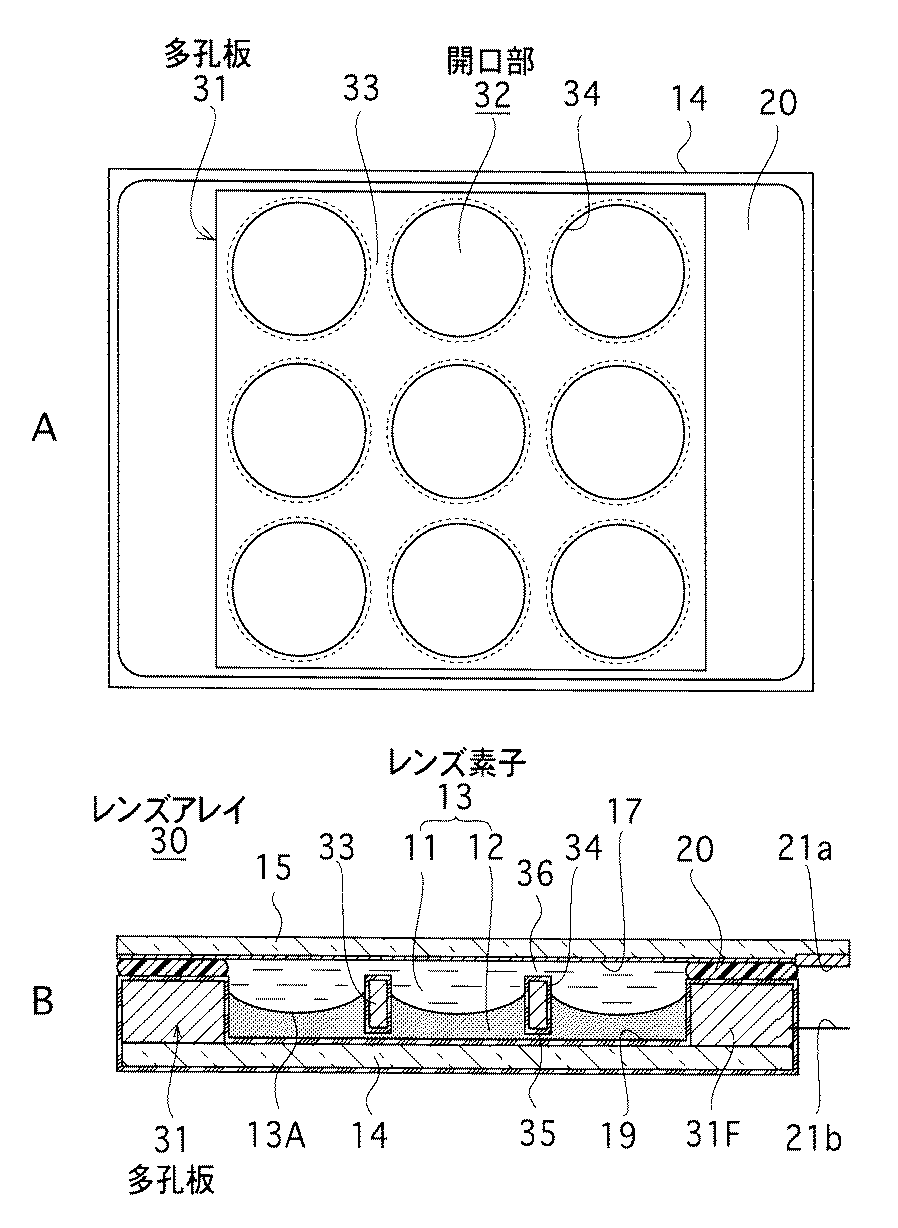

図6A,Bは本発明の第3の実施形態によるレンズアレイ30の概略構成を示しており、Aはレンズアレイ30の内部構造を示す平面図、Bはレンズアレイ30の要部断面図である。なお、図において上述の第1の実施形態と対応する部分については同一の符号を付し、その詳細な説明は省略するものとする。

上述の第1の実施形態と同様に、共通基板14と蓋体15との間に形成された液室内には、第1,第2の液体11,12からなる複数のレンズ素子13が二次元的に配列されている。なお、本実施形態において、共通基板14は、蓋体15と同様に、その表面及び裏面が平坦な透明な板材で構成されている。

本実施形態では、共通基板14と蓋体15との間に多孔板31を配置し、この多孔板31の面内に形成された複数の円形の開口部32内に個々のレンズ素子13を収容し、多孔板31の非開口部33によって各々のレンズ素子13を区画するようにしている。多孔板31と共通基板14との間には、隣接する開口部32間の液連通を許容する通路35が形成されており、多孔板31と蓋体15との間には、隣接する開口部32間の液連通を許容する通路36が形成されている。一方の通路35は、多孔板31の共通基板34と対向する側の面を凹状に形成することで形成され、他方の通路36は、液室構成時における密封部材20の形成厚で形成される。

多孔板31は、その周囲の枠部31Fの下面が共通基板14上に接合されているとともに、この枠部31Fの上面が密封部材20を介して蓋体15に密着固定されている。本実施形態において、多孔板31は、シリコン基板等の半導体材料で構成されているが、これ以外にも、金属板や、ガラス、セラミックス、樹脂等の絶縁性基板で構成されていても構わない。絶縁性樹脂の場合は、導電性材料による電極膜を形成する。多孔板31は端子部21bを介して外部の電圧源(図示略)に接続されている。多孔板31の表裏面および開口部32の周縁は、絶縁膜34で被覆されており、導電性の第1の液体11と当該多孔板31との間の電気的絶縁が図られている。

絶縁膜34は、撥水性、透明性、所定の絶縁耐圧、均一な膜厚・膜質であれば、特に材料は限られない。レンズ素子13の動作電圧は、絶縁膜34の厚さと誘電率によって変化する。絶縁膜34の膜厚が薄く、誘電率が高くなるほど動作電圧は低くなる。絶縁膜34の形成は、多孔板31と共通基板14の接合前に行ってもよいし、接合後に行ってもよい。

多孔板31と共通基板14との間の接合は、多孔板31及び共通基板14の材質等によって各種接合法を採用することができる。例えば、上述のように多孔板31がシリコン基板で構成され、共通基板14がガラス材料で構成される場合には、多孔板31と共通基板14との間は陽極接合法により接合することができる。また、多孔板31及び共通基板14がともに合成樹脂で構成される場合には、拡散接合法や超音波接合法等が採用可能である。更に、接着剤を用いた接合法も適用可能であり、多孔板31及び共通基板14の材質の組合せを問わず使用することができる。

上述した構成の本実施形態のレンズアレイ30においては、第1の実施形態と同様に、第1の液体11が蓋体15側に、第2の液体12が共通基板14側にそれぞれ偏在した複数のレンズ素子13を備えている。各レンズ素子13は、多孔板31の開口部32の形成位置によってそれぞれの配列位置が決定され、図6Aに示した例においては、3行×3列の合計9個の円形状のレンズ素子13が面内にアレイ状に配列される。なお、レンズ素子13の配列数はこれに限定されず、開口部32の形成数に合わせてレンズ素子13の配列数を任意に調整することができる。

図6Bに示す状態において、各レンズ素子13のレンズ面13Aは、第1の液体11が多孔板31の開口部32の周縁に対して所定の接触角で接することで所定の曲面形状を形成している。レンズ面13Aは、素子中央部が凹状に湾曲した曲面形状を有している。

この状態で、端子部21a,21b間に電圧を印加すると、エレクトロウェッティング効果(電気毛管現象)によって、第1の液体11が開口部32の周縁部に濡れ広がる。これにより、開口部32の周縁部に対する第1の液体11の接触角が変化し、レンズ面13Aの形状変化を引き起こす。レンズ面13Aの形状変化は可逆的である。従って、端子部21a,21bに印加する電圧の大きさにより、各レンズ素子13のレンズ面13Aが任意に変化する。具体的に、印加電圧を大きくするとレンズアレイ30を透過する光について当該レンズアレイ30を可変焦点レンズとして機能させることができる。

本実施形態によれば、共通基板14と蓋体15との間に多孔板31を配置し、当該多孔板31の非開口部33で複数のレンズ素子13を区画するとともに、通路35,36を介して、隣接する複数のレンズ素子13間の液的な連通を図るようにしている。これにより、レンズ素子13ごとの第1,第2の液体11,12の液量のバラツキを抑えることができる。また、素子単位で液量を高精度に調整する必要がなくなる。以上により、レンズアレイ30を構成する各レンズ素子13のレンズ特性を容易かつ均一化することができるとともに、レンズアレイ30の組立ても容易となる。

本実施形態において、開口部32を構成する多孔板31の厚さは、印加電圧の設定範囲においてレンズ面13Aの形状変化を妨げない程度の厚さとされる。また、開口部32の形状は円形に限らず、四角形等の多角形、楕円形などの他の幾何学的形状でも構わない。なお、開口部32を円形とすることで、レンズ素子13のレンズとしての有効面積を大きくすることができるので、光学特性に優れたレンズ素子13を構成することができる。また、開口部32を多角形状とすることにより、開口部32の開口面積を大きくすることができる。開口部32の大きさは、第1の実施形態において説明したように、毛管長以下の長さに設定されることが好ましい。

また、開口部32の形成位置は、図6Aに示したように縦方向および横方向に整列配置させる場合に限らず、例えば図7Aに示すように、行方向に整列する開口部32の間に次の行の開口部32がそれぞれ位置するような開口部32の稠密配置構造を採用してもよい。

一方、多孔板32をガラスやプラスチック、セラミック等の絶縁性材料で構成する場合には、図7Bに示すように、各々の開口部32の周縁部に、電極37としてITO等の透明導電膜をパターン形成し、図8に示すように電極37を撥水性の絶縁膜34で被覆すればよい。電極37は、各開口部32間で網目状に引き回され、多孔板31の枠部31Fの外面に形成した連絡部37Pを介して、共通基板14の表面の一側部に形成した端子部21bに共通に接続される。なお、各開口部32の電極37を各々独立して形成し、各開口部に対応して設けた端子部21bに個別に接続することで、個々のレンズ素子13を独立して駆動させることが可能となる。

また、多孔板31が共通基板14及び蓋体15に対し、それぞれ液連通用の通路35及び通路36を介して対向する構成に代えて、例えば、多孔板31と蓋体15との間を密着させ、多孔板31と共通基板14との間の通路35のみで液連通を確保する構成を採用しても構わない。

更に、図9Aに示すように、多孔板31と共通基板14との間に支柱38を配置することで、多孔板31と共通基板14との間のクリアランスを一定に保持でき、レンズ素子13間の液量のバラツキを防止できる。また、外部ストレスに対する耐久性の向上を図ることが可能となる。ここで、支柱38は、多孔板31の非開口部33と共通基板14との間に形成される。支柱38の大きさ、形状、形成数は特に制限されない。支柱38は、共通基板14側に形成してもよいし、多孔板31側に形成してもよい。支柱38は、共通基板14または多孔板31と一体形成する場合に限らず、別部材で構成されていても構わない。

一方、図9Bは、多孔板31の下面に通路35を形成して隣接する開口部32間を液的に連通可能とした構成例の要部断面図である。通路35の形状、大きさ、形成数、形成位置は特に制限されないが、開口部32内への第1,第2の液体11,12の導入のし易さを確保できる程度に設計するのが好ましい。

続いて、本実施形態のレンズアレイ30の製造方法について説明する。

図10は、レンズアレイ30の一製造方法を説明するための要部工程断面図である。図示の例では、多孔板31としてシリコン基板を用い、共通基板14としてパイレックスガラス(商品名)等のガラス基板を用いた例を示している。

まず、図10Aに示すように、多孔板31を構成するシリコン基板41の一方の面に、フォトリソグラフィ技術を用いて所定形状にパターニングされたレジスト層42を形成する。そして、図10Bに示すように、レジスト層42をマスクとしてシリコン基板41の一方の面を所定量エッチングする。これにより、シリコン基板41の一方の面に所定深さの凹部43が形成される。この凹部43は、レンズアレイ30において、多孔板31と共通基板14との間に形成される液連通用の通路35(図6B)を構成する。

次に、レジスト層42を除去し、図10Cに示すように、シリコン基板41の他方の面に、フォトリソグラフィ技術を用いて所定形状にパターニングされたレジスト層44を形成する。そして、図10Dに示すように、レジスト層44をマスクとしてシリコン基板41の他方の面をエッチングし、シリコン基板41を貫通する複数の開口部32を形成する。以上のようにして、共通基板14と蓋体15との間に配置される多孔板31が作製される。

続いて、レジスト層44を除去し、図10Eに示すように、多孔板31の一方の面と共通基板14の上面とを陽極接合して一体化する。その後、図10Fに示すように、多孔板31及び共通基板14の各々の表面に絶縁膜34を形成する。これにより、多孔板31の非開口部33が絶縁膜34で被覆される。

次に、図10Gに示すように、多孔板31の枠部上面に密封部材20を設けることで液室を形成するとともに、多孔板31の開口部32内に導電性の第1の液体11と絶縁性の第2の液体12を充填する。第1,第2の液体11,12の充填方法としては、シリンジあるいはディスペンサノズル等の液滴下手段を用いて各開口部32に所定量の第2の液体12を注入した後、液室を第1の液体11で充填する方法のほか、最初に第1の液体11で液室を充填した後、各開口部32に個々に第2の液体12を所定量注入する方法がある。

最後に、図10Hに示すように、密封部材20の上に蓋体15を配置し、液室内の第1,第2の液体11,12を封止する。これにより、第1,第2の液体11,12からなるレンズ素子13が複数二次元的に配列されたレンズアレイ30が作製される。

本実施形態によれば、隣接する複数のレンズ素子13間が液的に連通された構成であるので、レンズ素子13間の液量のバラツキを抑えることができる。また、素子単位で液量を高精度に調整する必要をなくすことができる。以上により、レンズアレイ30を構成する各レンズ素子13のレンズ特性を容易かつ均一化することができるとともに、レンズアレイ30の組立ても容易となる。

次に、図11〜図13を参照して、レンズアレイ30の他の製造方法を説明する。ここで、図11Aは、レンズアレイ30の構成を示す要部断面図、図11Bは図11Aにおける[B]−[B]線方向断面図、図12及び図13はレンズアレイ30の製造方法を説明する工程断面図である。

図11に示すレンズアレイ30は、多孔板31の枠部31Fの所定位置に、液室内へ第1,第2の液体11,12を導入するための液導入口47Aと、液室内から第1,第2の液体11,12を排出するための液排出口47Bがそれぞれ形成されているとともに、これら液導入口47A及び液排出口47Bがシール部材46A,46Bによってそれぞれ封止された構成を有している。液導入口47A及び液排出口47Bの形成位置は特に限定されないが、本例では、多孔板31の中心に関して対称な位置にそれぞれ形成されている。

また、図11に示すレンズアレイ30は、多孔板31の非開口部33と共通基板14との間に支柱38が設けられている。支柱38は図9Aに示したような構成を有しており、ここではその詳しい説明は省略する。なお、本例において支柱38は、多孔板31と一体形成されている。

上述した構成のレンズアレイ30の製造方法について図12及び図13を参照して説明する。まず、図12Aに示すように、多孔板31を構成するシリコン基板61の一方の面に、フォトリソグラフィ技術を用いて所定形状にパターニングされたレジスト層62を形成する。そして、図12Bに示すように、レジスト層62をマスクとしてシリコン基板61の一方の面を所定量エッチングする。これにより、シリコン基板61の一方の面に所定深さの凹部63が形成されるとともに、支柱38、液導入口47A及び液排出口47Bが形成される。なお、凹部63は、多孔板31と共通基板14との間に形成される液連通用の通路を構成する。

次に、レジスト層62を除去し、図12Cに示すように、シリコン基板61の他方の面に、フォトリソグラフィ技術を用いて所定形状にパターニングされたレジスト層64を形成する。そして、図12Dに示すように、レジスト層64をマスクとしてシリコン基板61の他方の面をエッチングし、シリコン基板61を貫通する複数の開口部32を形成する。以上のようにして、共通基板14と蓋体15との間に配置される多孔板31が作製される。

続いて、レジスト層64を除去し、図12Eに示すように、多孔板31の枠部の上記一方の面及び支柱38の先端と共通基板14の上面とを陽極接合して一体化する。その後、図13Fに示すように、多孔板31及び共通基板14の各々の表面に絶縁膜34を形成する。これにより、多孔板31の支柱38を含む非開口部33が絶縁膜34で被覆される。

次に、図13Gに示すように、多孔板31の枠部上面に密封部材20を介して蓋体15を配置することで液室を形成する。次に、図13Hに示すように、液導入口47Aから第1の液体11を導入し、多孔板31と共通基板14および蓋体15との間に形成された液連通用の通路を介して液室内に第1の液体11を充填する。このとき、液排出口47Bは開放しておき、液室内の残留空気と第1の液体11の余剰分を当該液排出口47Bから排出する。なお、図13H以降においては、液導入口47A及び液排出口47Bを断面で示す。

次に、図13Iに示すように、液排出口47Bを開放した状態のまま、液導入口47Aから第2の液体12を導入する。第2の液体12は、多孔板31と共通基板14との間の液連通用の通路を介して液室の全域に行き渡り、撥水性の絶縁膜34によって多孔板31の開口部32周縁に濡れ広がる。第2の液体12の導入当初、液排出口47Bから第1の液体11が排出されるが、第2の液体12が液排出口47Bに達すると、第1の液体11は排出されなくなる。最後に、図13Jに示すように、液導入口47Aと液排出口47Bをシール部材46A,46Bを用いてそれぞれ封止する。

なお、第2の液体12の濡れ広がり速度が遅い場合には、液排出口47Bに到達後も第2の液体12の導入作業を続行し、液室内における第2の液体12の液量を増やして、第1の液体11と第2の液体の界面の上昇を促すようにする。

以上のようにして、液室内に第1、第2の液体11,12からなるレンズ素子13が複数二次元的に配列されたレンズアレイ30を作製することができる。本実施形態によれば、隣接する複数のレンズ素子13間が液的に連通された構成であるので、レンズ素子13間の液量のバラツキを抑えることができる。また、素子単位で液量を高精度に調整する必要をなくすことができる。以上により、レンズアレイ30を構成する各レンズ素子13のレンズ特性を均一化することができるとともに、レンズアレイ30の組立ても容易となる。

本実施形態によれば、液室の側方から第1,第2の液体11,12を順に導入することでレンズアレイ30を作製するようにしているので、第2の液体12を液量調整して個々に滴下注入する作業が不要となり、レンズアレイ30の組立て作業を更に容易に行うことができる。更に、シリンジやディスペンサノズル等を用いる方法では液体充填できないような微小なレンズ径(例えば数μm〜数十μm)をもつ構造にも容易に対応することができるようになる。

また、本実施形態によれば、第1,第2の液体11,12の導入圧を適宜調整することが可能である。例えば、液室内を大気圧よりも大きな圧力状態に保つことで、外部環境(例えば高山での減圧、水中での加圧)などの影響を受けにくいデバイスを構成することができる。

また、シール部材46A,46Bとしては、ゴム栓のような弾性体を液導入口47A,液排出口47Bに圧入した後、接着剤で外側を接着硬化させたり、液導入口47A,液排出口47Bに直接接着剤を注入して硬化させたりする方法がある。また、シール部材46A,46Bを、液流れ方向を規制したチェック弁(逆止弁)で構成するようにしてもよい。

10,30…レンズアレイ、11…第1の液体、12…第2の液体、13…レンズ素子、13A…界面(レンズ面)、14…共通基板、15…蓋体、16…突起(柱状突起)、17,18,37…透明電極、19,34…絶縁膜、20…密封部材、26…突起(線状突起)、27,35,36…通路、31…多孔板、32…開口部、33…非開口部、38…支柱、46A,46B…シール部材、47A…液導入口、47B…液排出口