本発明は、メモリやマイクロプロセッサ(中央演算部、CPU)などを有し、紙のように薄くフレキシブルな薄膜集積回路を搭載した薄膜集積回路装置の作製方法、該薄膜集積回路及びアンテナからなり、主として人間、動植物、商品、紙幣等を識別するためのカード、タグ、ラベル等に利用される非接触型薄膜集積回路装置の作製方法に関する。

近年、食品業界、製造業界等のあらゆる産業界において、商品の安全性や管理体制の強化を求める声が高まっており、それに伴い商品に関する情報量が増加しつつある。しかし、現状の商品情報は、主にバーコードの十数桁の数字により提供される製造国、メーカー、商品番号等の情報程度であり、情報量が非常に少なかった。またバーコードを利用した場合、一つ一つを手作業で行うため読み取りに時間を要していた。そこで、バーコードシステムに代わり、RFID(Radio Frequency Identification)と呼ばれる、電磁波を利用した非接触型ICタグによる自動認識技術が注目されている。

また、動植物の安全性(例えば、原産地、伝染病の感染の有無等)を確保するために、動植物の体内に直接ICチップを埋め込み、体外の情報読み取り装置(リーダ)によって動植物に関する情報を取得、管理するという体制が普及しつつある。

また、近年、一人当たりが携帯するカード数が増加しており、中でも電磁界を利用して通信を行う非接触型のICカードが、電子乗車券や電子マネーといった形態で普及しつつある。また、凶悪犯罪や行方不明といった事件が増加する中、特に幼児、児童、老人や旅行者等の個々人の居場所を常時的確に把握し、事故に巻き込まれる可能性を減らすべく、個々人を認識することができるID(Identification)カード等が普及しつつある。

また、紙幣、硬貨、有価証券、チケット等の偽造や盗難が行われた際に、複製や悪用を防止するために、それらの内部にICチップを埋め込んでおくという技術が普及しつつある(以上、非特許文献1参照)。

日経エレクトロニクス 日経BP社 2002.11.18発行 p.67−76

しかしながら、非接触型や接触型のICチップが普及するにつれて、莫大な数の人間、動植物、商品、紙幣等に利用可能なICチップを、大量に極めて低コストで製造する必要がある。例えば、商品や紙幣等に付されるICチップは、1個当たり1円〜数円、望ましくは1円を切るコストで製造する必要があり、低コストで大量生産が可能なICチップの構造、プロセスの実現が求められている。

現状では、ICチップを製造するにあたり、シリコンウエハ上に複数の薄膜集積回路を形成し、該シリコンウエハを研磨除去(バックグラインドと呼ばれる。)することにより薄膜集積回路を分離する方法が用いられている。しかし、シリコンウエハは高価であるにも拘わらず、それをすべて研磨除去してしまうことから、製造コストの増加は回避できなかった。また、シリコンウエハからなる集積回路は厚いため、商品容器自体に搭載する場合、表面に凹凸が生じ、デザイン選択の幅に限界があった。

また、基板を研磨除去しない方法として、複数の薄膜集積回路が形成された基板にストレスを与え、基板を物理的に剥離する方法があるが、この方法だと、基板上に形成された薄膜の応力の分布等により、基板が完全に剥離されない可能性があった。

本発明は、このような状況に鑑みて成されたものであり、低コストで大量生産が可能で、かつ、従来のシリコンウエハと異なり、非常に膜厚の薄い薄膜集積回路、及び該薄膜集積回路を用いた薄膜集積回路装置又はICチップの構造、プロセスを提供することを目的としている。

(1)本発明に係る薄膜集積回路装置の作製方法は、表面が酸化された半導体基板上に剥離層を形成し、前記剥離層上に下地膜を介して複数の薄膜集積回路装置を形成し、前記複数の薄膜集積回路装置の境界に溝を形成し、前記溝にハロゲン化フッ素を含む気体又は液体を導入し、前記剥離層を除去することによって、前記複数の薄膜集積回路装置を分離することを特徴としている。

ここでいう薄膜集積回路装置とは、人間、動植物、自他の商品、紙幣等を識別、又はそれらに関する情報を蓄積する機能等を有するものであるが、本明細書ではIDチップ(Identification Chip)、IDF(ID Flexible)チップ、ICチップ、又は単に半導体装置と呼ぶことがある。

中でも、電磁界を利用して、薄膜集積回路装置に内蔵された送受信部(アンテナ、アンテナ回路)を介して、外部の読み込み/書き込み装置(リーダ/ライタ)と、通信を行うものを非接触型薄膜集積回路装置または無線チップともいう。薄膜集積回路装置とリーダ/ライタ間で通信を行うことにより、薄膜集積回路装置が内蔵された商品等に関する情報の認識、更新、管理等を行うことができる。

一方、ICカードに設けられた接続端子と端末装置のリーダ/ライタとを電気的に接続し、データの送受信を行うものを接触型薄膜集積回路装置という。例えば、磁気ストライプ型や、ICモジュール接点型といたった方式がある。接触型ICの場合はアンテナを設けない構成とすればよい。なお薄膜集積回路装置には、これらの磁気ストライプ型又はICモジュール接点型の薄膜集積回路装置と、非接触型薄膜集積回路装置とを組み合わせた構造のものも含まれる。

また、表面が酸化された半導体基板とは、例えば、表面に酸化珪素が形成された単結晶シリコン基板、シリコンウエハ等を指す。これは、シリコンウエハを熱処理することによって、表面に酸化珪素を形成することができる。以後、表面に酸化珪素が形成された基板を、熱酸化シリコン基板又は熱酸化シリコンウエハと呼ぶ。なお、酸化されるのは、半導体基板の周囲全面であってもよいし、少なくとも一つの面の表面であってもよいが、後にClF3等のハロゲン化フッ素を用いて基板から薄膜集積回路装置を分離する際に、該半導体基板がハロゲン化フッ素によって冒されないように、半導体基板の周囲全面が酸化され、酸化珪素が形成されていることが望ましい。ClF3等のハロゲン化フッ素は、珪素を選択的にエッチングするという特性がある反面、酸化珪素、窒化珪素、酸窒化珪素(SiOxNy又はSiNxOy(x>y))はほとんどエッチングされないからである。なお、半導体基板を構成する半導体はシリコンに限定されない。

また、剥離層(ピールオフ・レイヤー)とは、半導体基板と薄膜集積回路装置の間に設けられる層であり、後に該剥離層を除去することにより、基板と薄膜集積回路装置を分離することができる。剥離層としては、非晶質シリコン、多結晶シリコン、単結晶シリコン、SAS(セミアモルファスシリコン(微結晶シリコンともいう。))等、シリコン(Si)を主成分とする層を用いることができる。ClF3(三フッ化塩素)等のハロゲン化フッ素は、珪素を選択的にエッチングするという特性があるため、剥離層としてシリコンを主成分とする層を用いることにより、ClF3を含む気体又は液体によって前記剥離層を容易に除去することができる。

また、下地膜は、剥離層と薄膜集積回路装置の間に設けられるものであり、ClF3等のハロゲン化フッ素によるエッチングから、薄膜集積回路装置を保護する役割を有するものである。ここで、上述したように、ClF3等のハロゲン化フッ素は、珪素を選択的にエッチングするという特性がある反面、酸化珪素、窒化珪素、酸窒化珪素はほとんどエッチングされない。したがって、時間の経過ととも剥離層はエッチングされてゆくが、酸化珪素、窒化珪素、酸窒化珪素からなる下地膜はほとんどエッチングされないため、薄膜集積回路装置への損傷を防止することができる。

なお、ClF3等のハロゲン化フッ素によってエッチングされる材料を剥離層として用い、一方、エッチングされない材料を下地膜として用いるという条件に従うならば、剥離層及び下地膜の組合せは、上記材料に限定されるものではなく、適宜選択することができる。

また、ハロゲン化フッ素としては、上記ClF3等に窒素を混合したガスを用いてもよい。また、ClF3は、反応空間の温度によっては液体の場合もあり(沸点11.75℃)、その際にはウエットエッチングを採用することもできる。なお、ClF3は、塩素を200℃以上でフッ素と反応させることにより、Cl2(g)+3F2(g)→2ClF3(g)の過程を経て生成することができる。なお、上記剥離層をエッチングし、上記下地膜をエッチングしないようなエッチャントであれば、ClF3に限定されるものではない。

また、薄膜集積回路装置の境界をなす溝の形成は、ダイシング、スクライビング又はマスクを利用したエッチング等によって行うことができる。ダイシングの場合には、ダイシング装置(ダイサー;dicer)を用いるブレードダイシング法が一般的である。ブレード(blade)とは、ダイヤモンド砥粒を埋め込んだ砥石で、その幅は約30〜50μmであり、このブレードを高速回転させることにより、薄膜集積回路装置を分離する。また、スクライビングの場合には、代表的には、ダイヤモンドスクライビング法とレーザースクライビング法がある。また、エッチングの場合には、露光、現像工程によりマスクパターンを形成し、ドライエッチング、ウエットエッチング等により素子分離を行うことができる。ドライエッチングにおいては、大気圧プラズマ法を用いてもよい。

なお、エッチングによって溝を形成する際のマスクとしては、ポリイミド、アクリル、ポリアミド、レジスト又はベンゾシクロブテン、シリコンと酸素との結合で骨格構造が構成され、置換基に少なくとも水素を含む材料、若しくは置換基にフッ素、アルキル基、または芳香族炭化水素のうち少なくとも一種を有する材料等の絶縁膜を用いることができる。これらの絶縁膜は、エッチング後除去しても良いし、半導体素子の保護膜として残存させてもよい。

(2)本発明に係る薄膜集積回路装置の作製方法は、表面が酸化された半導体基板上に剥離層を形成し、前記剥離層上に下地膜を介して複数の薄膜集積回路装置を形成し、前記複数の薄膜集積回路装置の境界に溝を形成し、前記複数の薄膜集積回路装置の上方に、ジグを一時的に接着し、前記溝にハロゲン化フッ素を含む気体又は液体を導入し、前記剥離層を除去することによって、前記複数の薄膜集積回路装置を分離し、前記複数の薄膜集積回路装置に接着されたジグを取り外すことを特徴としている。

ここで、ジグ(治具)とは、剥離層を除去した後に薄膜集積回路装置がバラバラに分離しないように、一時的に複数の薄膜集積回路装置を固定するための支持基板を指す。ジグは、複数の薄膜集積回路装置が水平方向若しくは高さ方向に集積されてできた素子毎に形成される。ジグの形状としては、後にハロゲン化フッ素を含む気体又は液体の導入を容易にするために、突起部を設けた櫛状の構造とするのが望ましいが、平坦なジグを用いても構わない。また、ジグとしては、ハロゲン化フッ素によって冒されない酸化珪素を主成分とするガラス基板、石英基板、ステンレス(SUS)基板等を用いることができるが、ハロゲン化フッ素によって冒されない材料であれば、これらに限定されるものではない。また、ジグと薄膜集積回路装置との間には、仮接着するための接着剤が設けられている。

なお、ジグには、薄膜集積回路装置が落下しない程度に、ClF3等のハロゲン化フッ素を導入するための孔を設けておいても良い。これによって、剥離層を除去する際のタクトタイムが短縮される。

ここで、接着剤としては、UV光照射によって接着力(粘着力)が低下又は喪失する材料を用いることができる。あるいは、3M・イノベイティブ・プロパティズ・カンパニー社製のポストイット(登録商標)製品や、ムーア・ビジネス・フォームス・インコーポレイテッド社製ノートスティックス(登録商標)製品等に用いられる再剥離再接着可能な接着剤を用いても構わない。例えば、特開2001−30403、特許2992092、特開平6−299127に記載された、アクリル系粘着剤、合成ゴム系粘着剤、天然ゴム系粘着剤等を用いることができる。勿論、ジグを簡単に取り外すことができる材料であれば、これらに限定されるものではない。また、静電チャック、真空チャック等の吸着方式も適宜採用することができる。

その余の構成については、上記(1)で述べた本発明に準ずる。

(3)本発明に係る薄膜集積回路装置の作製方法は、上部の単結晶シリコン層、酸化珪素又は窒化珪素を含む層及び下部の単結晶シリコン層を含むSOI基板上に、複数の薄膜集積回路装置を形成し、前記複数の薄膜集積回路装置の境界に溝を形成し、前記溝にハロゲン化フッ素を含む気体又は液体を導入し、前記下部の単結晶シリコン層の少なくとも薄膜集積回路装置側の表面をエッチングすることによって、前記複数の薄膜集積回路装置を分離することを特徴としている。

ここで、SOI(Silicon On Insulator)基板とは、絶縁膜上に形成した単結晶シリコンを有する基板である。ここでは、上部の単結晶シリコン層、酸化珪素又は窒化珪素を含む層及び下部の単結晶シリコン層を含むSOI基板を用いる。例えば、「SIMOX」(Separation by Implantation of Oxygen)技術(シリコン結晶表面からわずかに深い部分に酸素分子を埋め込み、それを高熱で酸化させることにより、酸化物絶縁層とその上のシリコン結晶薄膜を作る技術)によって形成されたSIMOX基板や貼り合わせ基板等を用いることができる。勿論、他にも、再結晶化法や、エピタキシャル成長法、FIPOS法等によって作製されたあらゆる種類のSOI基板を用いることができる。

また、本発明は、上記(1)(2)の本発明と異なり、剥離層及び下地膜を作製する必要がない点に特徴がある。敢えて言うならば、単結晶シリコン基板(下部、すなわちTFT(薄膜トランジスタ)等の半導体素子が作製されない側の単結晶シリコン層)が剥離層となり、酸化珪素又は窒化珪素を含む層が下地膜として機能することになる。なお、上部の単結晶シリコン層(TFT等の半導体素子が作製される側の単結晶シリコン層)は、島状にパターニングされ、半導体素子を構成する。なお、半導体素子としては、TFTの他に、代表的なものとして、記憶素子、ダイオード、光電変換素子、抵抗素子、コイル、容量素子、インダクタ等が挙げられる。

なお、下部の単結晶シリコン層(この層を「単結晶シリコン基板」と呼ぶこともある。)は、数十〜数百μmオーダーの厚さを有しており、剥離層としては非常に厚いものとなっている。したがって、ClF3等のハロゲン化フッ素を導入する前に、下部の単結晶シリコン層の裏面を研磨(バックグラインド)し、該基板を薄膜化しておいても良い。また、該裏面研磨を行わずに、ハロゲン化フッ素によってのみ基板を剥離すると、基板の大半はハロゲン化フッ素によってエッチングされずに残る。この基板は、表面を図6(A)に示すCMP法等によって研磨することにより、再利用することができる。

なお、本発明においても、上記(2)の本発明と同様に剥離層(単結晶シリコン基板の全部又は薄膜集積回路側の表面)を除去した後に薄膜集積回路がバラバラに分離しないように、一時的に薄膜集積回路を固定するためのジグを設けておくのが望ましい。ジグを設ける方法については、上記(2)で述べた本発明に準ずる。また、薄膜集積回路装置に内蔵される薄膜集積回路のその他の作製方法については、上記(1)、(2)で述べた本発明に準ずる。

なお、上記(1)〜(3)の本発明において、薄膜集積回路装置を形成した後に、耐熱性を有する絶縁膜若しくはテープ、又は溝を形成する際に前記複数の薄膜集積回路装置を保護するための絶縁膜若しくはテープを形成しておいても良い。特に、減圧CVD法のようにハロゲン化フッ素ガスを加熱してエッチングを行う場合には有効である。これらの材料としては、例えば、シリコンと酸素との結合で骨格構造が構成され、置換基に少なくとも水素を含む材料、若しくは置換基にフッ素、アルキル基、または芳香族炭化水素のうち少なくとも一種を有する材料、すなわちシロキサン系樹脂等の耐熱性有機樹脂や、耐熱性の無機材料を用いることができる。また、耐熱性を有するものであれば、ポリイミド系樹脂、アクリル系樹脂等も用いることができる。また前記複数の薄膜集積回路装置を保護するための絶縁膜若しくはテープとしては、UV(紫外線)照射等によって、簡単に除去することができるものなどを用いることができる。

(4)本発明に係る非接触型薄膜集積回路装置の作製方法は、表面が酸化された半導体基板上に剥離層を形成し、前記剥離層上に下地膜を介して複数の薄膜集積回路装置を形成し、前記複数の薄膜集積回路装置の境界に溝を形成し、前記溝にハロゲン化フッ素を含む気体又は液体を導入し、前記剥離層を除去することによって、前記複数の薄膜集積回路装置を分離し、前記分離された薄膜集積回路装置の周囲にアンテナを形成することを特徴としている。

ここで、アンテナとは、リーダ/ライタと通信、すなわち電波のやりとりを行うためのものであり、薄膜集積回路等の集積回路と接続されている。アンテナは、TFT等の薄膜集積回路工程の前後、あるいは、工程内において形成しても良いし、別途形成した後に、薄膜集積回路と接続しても良い。工程内において形成する場合には、例えば、TFTのゲート電極層と同時に形成することができる。なお、アンテナには、図7等に示すコイル状(渦巻き状)や、図24等に示す閉ループ状がある。

アンテナに用いられる材料としては、Ag、Au、Al、Cu、Zn、Sn、Ni、Cr、Fe、Co若しくはTi、又はそれらを含む合金を用いることができるが、これらに限定されるものではない。また、アンテナを別途形成する場合には、アンテナが形成された基体で、薄膜集積回路の一部又は全部を包装するように形成することができる。この場合、基体として、プラスチックのように、可撓性を有する、すなわちフレキシブルな材料を用いるのが望ましい。この際、異方性導電材料や、公知のボンディング法等を用いて、アンテナと薄膜集積回路とを接続すればよい。

なお、薄膜集積回路装置に内蔵されるTFT等の薄膜集積回路を作製するにあたっては、剥離層を除去した後に薄膜集積回路がバラバラに分離しないように、一時的に薄膜集積回路を固定するためのジグを設けておくのが望ましい。その方法については、上記(2)で述べた本発明に準ずる。また、非接触型薄膜集積回路装置のその余の作製方法については、上記(1)〜(3)で述べた本発明に準ずる。

また、基板としてSIMOX基板等のSOI基板を用い、剥離層、下地膜の形成を省略してもよい。この方法については、上記(3)で述べた方法に準ずる。また、非接触型薄膜集積回路装置のその余の作製方法については、上記(1)〜(3)で述べた本発明に準ずる。

また、本発明によって作製された薄膜集積回路装置、非接触型薄膜集積回路装置は、IDタグ、IDカード、様々な商品、紙幣、硬貨等に組み込むことができる。ここで、薄膜集積回路装置を硬貨、メダル等に組み込む場合には、硬貨の構成要素の一部がアンテナの機能を兼ねるようにしてもよい。この際、アンテナ又は前記硬貨を構成する材料としては、Ag、Au、Al、Cu、Zn、Sn、Ni、Cr、Fe、Co若しくはTi、又はそれらを含む合金を用いることができるが、これらに限定されるものではない。

従来は、シリコンウエハ上に複数の薄膜集積回路装置を形成し、該シリコンウエハを研磨除去することにより薄膜集積回路を分離する方法が用いられていたのに対し、本発明は、複数の薄膜集積回路装置が形成された基板から該薄膜集積回路装置を素子分離する際に、ハロゲン化フッ素を用いた化学的方法を採用することにより、低コストで薄膜集積回路装置を作製することができる。また、シリコンウエハ上に複数の薄膜集積回路装置を形成し、本発明に係る化学的方法によって素子分離を行うと、シリコンウエハが冒されてしまうが、予めシリコンウエハの表面を酸化させ、絶縁化しておくことにより、被剥離基板(熱酸化シリコン基板)がハロゲン化フッ素によって冒されることなく、さらに被剥離基板を再利用することもでき、コストの低減を図ることができる。

また、本発明に係るSOI基板のうち、例えばSIMOX基板は、一般にシリコンウエハよりも高価ではあるが、本発明を適用するに当たり、剥離層や下地膜を形成する必要がなく、工程を削減することができる。また、剥離層となる単結晶シリコン基板は厚いため、ハロゲン化フッ素によって薄膜集積回路装置を素子分離した後、再利用することが可能である。

また、複数の薄膜集積回路装置が形成された基板にストレスを与え、基板を物理的に剥離する物理的方法と比較しても、本発明は、複数の薄膜集積回路装置が形成された基板から該薄膜集積回路装置を素子分離する際に、ハロゲン化フッ素を用いた化学的方法を採用しているため、素子分離を確実に行うことができる。

また、薄膜集積回路装置を覆って、下地膜や耐熱性を有する絶縁膜(保護膜)を形成する場合には、ハロゲン化フッ素を用いた基板剥離工程において、薄膜集積回路装置を保護することができ、安定した特性を有する薄膜集積回路装置を形成することができる。

また、ハロゲン化フッ素を用いた基板剥離工程において、薄膜集積回路装置を構成する薄膜集積回路毎に、ジグを仮接着しておくことにより、剥離層を除去した後に各薄膜集積回路がバラバラに分離してしまうのを防止することができる。この際、仮接着剤として、UV光照射によって接着力(粘着力)が低下又は喪失する材料を用いることにより、基板剥離後、ジグを薄膜集積回路から容易に取り外すことができる。

また、溝を形成する際に、レーザースクライブやダイシングを用いることにより、レーザーの場合10μm程度、ダイシングの場合80μmの精度で、溝を形成することができ、基板を有効利用することができる。また、絶縁膜をマスクとしてエッチングした場合、該絶縁膜を残存させておくことにより、薄膜集積回路装置を後の工程において保護することができる。

以上述べたとおり、本発明を用いることにより、薄膜集積回路装置に用いられる薄膜集積回路、ひいては薄膜集積回路装置や、それを用いた商品等を、低コストで大量に高歩留まり、高スループットで作製することができる。

以下、本発明の実施の形態及び実施例について図面を参照しながら説明する。但し、本発明は多くの異なる態様で実施することが可能であり、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更することができる。例えば、本実施形態及び本実施例の各々を適宜組み合わせて本発明を実施することができる。したがって、本実施の形態の記載内容に限定して解釈されるものではない。また、各図面において共通の部分は同じ符号を付して詳しい説明を省略する。

(実施形態1)

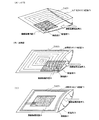

本発明を用いた薄膜集積回路装置及びその作製方法について、主に図1〜3を参照して説明する。まず、シリコンウエハ41aを用意し、熱処理を行うことにより、シリコンウエハ41aの表面に酸化膜41b(酸化珪素膜)を形成し、熱酸化シリコン基板41を得る(図1(A))。熱処理方法としては、例えば、大気中(酸素、窒素雰囲気中)において、800〜1200度(好ましくは900℃程度又は1150℃程度)の熱処理を行えばよいが、この温度に限定されない。

なお、酸化されるのは、半導体基板の周囲全面であってもよいし、少なくとも一つの面の表面であってもよいが、後にClF3等のハロゲン化フッ素を用いて基板から薄膜集積回路を分離する際に、該半導体基板がハロゲン化フッ素によって冒されないように、半導体基板の周囲全面が酸化され、酸化珪素が形成されていることが望ましい。ClF3等のハロゲン化フッ素は、珪素を選択的にエッチングするという特性がある反面、酸化珪素、窒化珪素、酸窒化珪素はほとんどエッチングされないからである。なお、半導体基板を構成する半導体はシリコンに限定されない。

また、表面が酸化された半導体基板に代えて、表面が窒化又は酸窒化された半導体基板を用いてもよい。例えば、単結晶シリコン基板又は熱酸化シリコン基板の表面に、窒素イオンを注入した基板を用いることができる。また、ステンレス基板(SUS基板)等の金属からなる基板の表面に、酸化珪素や窒化珪素等の絶縁膜を形成した基板を用いることもできる。

次に、熱酸化シリコン基板41上に、剥離層43を形成する。ここでは、500nmの膜厚のa−Si膜(非晶質シリコン膜)をスパッタ法により形成した。また、剥離層としては、非晶質シリコンの他に、多結晶シリコン、単結晶シリコン、SAS等、シリコンを主成分とする層を用いることができる。これらの剥離層は、スパッタ法の他にも、プラズマCVD法等によって形成しても良い。また、剥離層は500nmよりも薄く形成しても良い。

次に、剥離層43上に、下地膜44を形成する。ここでは、100nm(1000Å)の膜厚のSiO2膜をスパッタ法によって形成した。なお、下地膜44は、ClF3等のハロゲン化フッ素によるエッチングから、薄膜集積回路を保護する役割を有するものであり、この機能を有するものであれば、他の材料を用いてもよい。例えば、窒化珪素、酸窒化珪素等を用いることができる。または、上記材料からなる膜を積層して下地膜44を形成しても良い。また、スパッタ法に限らず、プラズマCVD法等によって形成しても良い。

次に、下地膜44上に半導体素子42、例えば薄膜トランジスタ(TFT)、有機TFT、薄膜ダイオード等を形成する。これらの半導体素子が薄膜集積回路のCPUやメモリ等を構成する。TFTを用いたCPUやメモリ等の薄膜集積回路の作製方法の具体例については、後述する。なお、薄膜集積回路装置は、図18等に示すように、電源回路、入出力回路、論理回路、CPU、メモリ等からなるが、ここでは、TFTを用いたCPU33と、メモリ34のみを図示した。

次に、半導体素子42を保護するために、第1の層間絶縁膜46を形成する。ここでは、窒化珪素膜をプラズマCVD法によって形成したが、これに限定されるものではない。さらに、第2の層間絶縁膜47を形成する。これは、薄膜集積回路による凹凸を平坦化するものであり、ポリイミド、アクリル、ポリアミドや、シロキサン等の耐熱性有機樹脂を、スピンコート法、ディップ法、スプレー法、液滴吐出法等によって形成することができる。また、無機材料を用いてもよく、その際には、PSG(リンガラス)、BPSG(リンボロンガラス)、アルミナ膜等を用いることができる。

次に、レジストをマスクとしてコンタクトホールをエッチング開孔し、薄膜集積回路同士を接続する配線45及びアンテナ48を形成した。導電材料としては、Ag、Au、Al、Cu、Zn、Sn、Ni、Cr、Fe、Co若しくはTi、又はそれらを含む合金を用いることができるが、これらに限定されるものではない。また、配線とアンテナで材料が異なっていても良い。なお、配線45及びアンテナ48は、展性、延性に富む金属材料を有するように形成し、更に好ましくは膜厚を厚くして変形による応力に耐えるようにするのが望ましい。

また、形成方法としては、スパッタ法によって全面成膜した後、レジストマスクを用いてパターニングを行ってもよいし、液滴吐出法によってノズルから選択的に形成しても良い。なお、ここでいう液滴吐出法には、インクジェット法のみならず、オフセット印刷法やスクリーン印刷等も含まれる。

また、薄膜集積回路装置を内蔵する商品が、導電材料を含む場合には、それと同様の導電材料を用いて、アンテナ又は配線を形成しても良い。例えば、硬貨の材料を用いて硬貨の内部にアンテナを形成することができる。

次に、アンテナ上に、保護膜49を形成する。保護膜49としては、DLC(ダイヤモンドライクカーボン)或いは窒化炭素(CN)等の炭素を有する膜、又は窒化珪素膜或いは窒化酸化珪素膜等を用いることができる。あるいは、ポリイミド、アクリル、ポリアミドや、シロキサン等の耐熱性有機樹脂を用いることができる。また、無機材料を用いてもよく、その際には、PSG(リンガラス)、BPSG(リンボロンガラス)、アルミナ膜等を用いることができる。なお、これらの絶縁膜を積層させて、保護膜を形成しても良い。

なお、ここでは、薄膜集積回路上に、第1の層間絶縁膜46、第2の層間絶縁膜47、保護膜49の3つの絶縁膜を形成したが、それらの材料は、互いに入れ替えて用いることができる。また、第1及び第2の層間絶縁膜を兼ねて、一層の層間絶縁膜としてもよい。いずれにしても、これらの絶縁膜に用いられる材料としては、後のClF3等のハロゲン化フッ素によるエッチングによって冒されず、かつ耐熱性がある材料を用いるのが望ましい(以上、図1(B))。

なお、層間絶縁膜や保護膜としては、弾性の高いポリイミド等の有機材料を用いるのが望ましい。これにより、変形時の応力は、有機材料を有する層間絶縁膜や保護膜に集中し、主にこれらの膜が変形するので、薄膜集積回路へかかる応力が低減される。また変形が生じる場合に、最も応力が負荷される箇所(エッジ、角)が、半導体膜のエッジではなく下地膜のエッジとなるため、半導体膜のエッジや界面で生じる応力集中を抑えることができる。

次に、薄膜集積回路装置50の境界領域に、レーザースクライビングによって溝93を形成する(図1(C))。レーザースクライビングは、例えば、図25に示すレーザー照射装置を用いて行うことができる(実施例7参照)。

また、溝93の形成にあたっては、前述したダイシング装置を用いるブレードダイシング法を用いることもできる。また、ダイシングに必要なエリアをストリートと呼ぶが、この幅は、素子への損傷を考慮し、80〜150μmとしておくのが望ましい。

なお、マスクを利用したエッチングや、ダイヤモンドスクライビング法を用いることもできる。エッチングの場合には、露光、現像工程によりマスクパターンを形成し、ドライエッチング、ウエットエッチング等により薄膜集積回路装置の分離を行えばよい。ドライエッチングにおいては、大気圧プラズマ法を用いてもよい。

なお、溝を形成する場合、溝の深さは、少なくとも剥離層の表面が露出する程度とすればよく、熱酸化シリコン基板41を繰り返し利用できるように、基板に傷が付かないように上記ダイシング等を適宜制御するのが望ましい。

次に、突起部58を有するジグ52を、仮接着剤51を介して、薄膜集積回路装置50毎に取り付ける。ここで、ジグ(治具)とは、剥離層を除去した後に薄膜集積回路がバラバラに分離しないように、一時的に薄膜集積回路を固定する役割を有する。ジグの形状としては、図2(A)のように、後にハロゲン化フッ素を含む気体又は液体の導入を容易にするために、突起部を設けた櫛状の構造とするのが望ましいが、図4(C)のように平坦なジグ(55)を用いても構わない。突起部を有するジグ(治具、支持基板)を用いる場合には、基板をパターニングして用いればよい。また、ジグとしては、ハロゲン化フッ素によって冒されない酸化珪素を主成分とするガラス基板、石英基板、ステンレス(SUS)基板等を用いることができるが、ハロゲン化フッ素によって冒されない材料であれば、これらに限定されるものではない。また、ジグと薄膜集積回路との間には、仮接着するための接着剤が設けられている。

ここで、接着剤としては、UV光照射によって接着力(粘着力)が低下又は喪失する材料を用いることができる。ここでは、日東電工社製UV照射剥離テープを用いた。これ以外にも、前述した再剥離再接着可能な接着剤を用いても構わない。例えば、特開2001−30403、特許2992092、特開平6−299127に記載された、アクリル系粘着剤、合成ゴム系粘着剤、天然ゴム系粘着剤等を用いることができる。勿論、ジグを簡単に取り外すことができる材料であれば、これらに限定されるものではない。

次に、溝93にハロゲン化フッ素ガスを導入することにより、剥離層であるa−Si膜をエッチング除去した(図2(A))。ここで用いた減圧CVD装置(図26)は、反応空間であるベルジャー89内に、ClF3ガス53等のハロゲン化フッ素ガスが導入され、ガスが基板90に行き渡る仕組みになっている。また、ベルジャーの外部にはヒーター91が設けられ、残余ガスは、排気管92から排出される。ここでは、図26に示すような減圧CVD装置を用い、ガス:ClF3、温度:350℃、流量:300sccm、気圧:6Torr、時間:3hの条件でa−Si膜のエッチング除去を行ったが、この条件に限定されるものではない。また、ClF3ガスに窒素を混ぜたガスを用いてもよい。両者の流量比は適宜設定することができる。

ここで、ClF3等のハロゲン化フッ素は、珪素を選択的にエッチングするという特性がある反面、酸化珪素、窒化珪素、酸窒化珪素はほとんどエッチングされない。したがって、時間の経過ととも剥離層はエッチングされ、最終的に熱酸化シリコン基板41を剥離することができる(図2(B))。一方、酸化珪素、窒化珪素、酸窒化珪素等や、耐熱性樹脂からなる下地膜や、層間絶縁膜、保護膜はほとんどエッチングされないため、薄膜集積回路への損傷を防止することができる。なお、剥離した熱酸化シリコン基板41の表面は、酸化珪素等の絶縁膜で覆われているため、ClF3等のハロゲン化フッ素によって冒されることなく、再利用することができ、コスト削減に繋がる。

次に、UV光照射を行うことにより、仮接着剤51の粘着力を低下又は喪失させ、ジグと、薄膜集積回路装置とを分離する(図2(C))。これにより、薄膜集積回路装置を大量に作製することができる。なお、ジグは、コスト削減のため、再利用するのが望ましい。

上記方法によって作製された薄膜集積回路装置50は、小型真空ピンセット13等により、搬送し、所望の製品に備え付けることができる。図3は、商品10に貼付されるIDラベル15の作製方法を示したものである。ラベル11に薄膜集積回路装置50を小型真空ピンセット13により貼り付け、接着剤14で封止し、IDラベル15が完成する。さらに、商品10にIDラベル15を付して、リーダ/ライタ等によって情報を認識、更新、管理しうる商品が完成する。

あるいは、上記方法によって作製された薄膜集積回路装置50は、例えば、図10(A)に示すように、接着剤801を介してカバー800によって封止してもよい。なお、図10(B)は、封止状態の斜視図を示すものである。

(実施形態2)

本実施形態では、溝93を形成するにあたり、ドライエッチング法を用いる場合について、図4を用いて説明する。実施形態1の記載に基づいて、図1(A)に示す保護膜49の形成までを行う。その後、現像、露光工程を経て、基板上にレジスト54を形成し、レジスト54をマスクとして、ドライエッチングにより溝93を形成し、素子分離を行う(図4(A))。ここでは、プラズマエッチングを採用し、エッチング用ガスとしては、Cl2、BCl3、SiCl4もしくはCCl4などを代表とする塩素系ガス、CF4、SF6、NF3、CHF3などを代表とするフッ素系ガス、あるいはO2を用いたが、これらに限定されるものではない。なお、該エッチングは、大気圧プラズマを利用して行うこともできる。この際、エッチングガスとしては、CF4とO2の混合ガスを用いるのがよい。また、ガス種の異なるエッチングを複数回行うことによって溝93を形成しても良い。

エッチングを行った後、レジスト54はそのまま残し、薄膜集積回路装置を保護するための保護膜として機能させた(図4(B))。なお、エッチングによって溝を形成する際のマスクとしては、レジストの他にも、ポリイミド、アクリル、ポリアミド、ベンゾシクロブテン、シリコンと酸素との結合で骨格構造が構成され、置換基に少なくとも水素を含む材料、若しくは置換基にフッ素、アルキル基、または芳香族炭化水素のうち少なくとも一種を有する材料等の絶縁膜を用いることができる。勿論、マスクとして用いられるこれらの絶縁膜は、上記エッチングの後、O2アッシング等によって除去しても構わない。

次に、仮接着剤51を介して、ジグ55を薄膜集積回路装置50に取り付け、ClF3ガス53等のハロゲン化フッ素によって、剥離層を除去し、最終的に熱酸化シリコン基板41を剥離した(図4(B))。具体的な方法は、実施形態1と同様である。なお、ジグ55として、ここでは、突起部を特に設けていない基板を用いたが、勿論、突起部を有した基板を用いてもよい。なお、図4(B)のジグにおいて、ClF3ガス53等のハロゲン化フッ素が、剥離層に供給されやすいように、孔700を設けた。孔700は、ジグが薄膜集積回路装置の保持に支障がない程度に設けておくのが望ましい。

次に、UV光照射を行うことにより、仮接着剤51の粘着力を低下又は喪失させ、ジグ55と、薄膜集積回路装置50とを分離することにより、薄膜集積回路装置を大量に作製することができる。上記方法によって作製された薄膜集積回路装置50は、小型真空ピンセット等により、搬送し、所望の製品に備え付けることができる。

(実施形態3)

本実施形態では、ダイシング等によって溝93を形成する際に、熱酸化シリコン基板41やSIMOX基板等のSOI基板に傷が付いた場合、それらの基板を再利用する場合について説明する。まず、図5(A)に示すように、使用済み基板56上に平坦化膜57を形成する。平坦化膜としては、ポリイミド、アクリル、ポリアミドや、シロキサン等の耐熱性樹脂を、スピンコート法、ディップ法、スプレー法、液滴吐出法(インクジェット法等)等によって形成することができる。後工程の熱処理を考慮すれば、シロキサン等の耐熱性樹脂を用いることが望ましい。また、無機材料を用いてもよく、その際には、PSG、BPSG、アルミナ膜等を用いることができる。その後、実施形態1又は2に基づいて薄膜集積回路を作製、分離して所望の製品に備え付けることができる。

他の方法として、図6(A)に示すように、CMP(機械的化学的研磨)法、プレス法、エッチバック法等により、基板表面を平坦化する方法がある。使用済み基板56の傷が微細である場合に特に有効である。CMP法は、研磨用パッド308内にスラリー(307)と呼ばれる研磨溶剤を供給し、ウエハキャリア306の回転とプラテンと呼ばれる回転台の回転による加圧と、研磨用パッドの研磨によって平坦化を行うものである。基板は、ガラス基板のように絶縁体であるので、スラリー307としては、アルカリ性のコロイド状シリカを混ぜたものが主に用いられる。また、プレス法(図6(B))の場合には、ヒーター301等の加熱機構を備えた装置300によってプレスを行うのがよい。また、エッチバック法(図6(C))では、絶縁膜309を平坦に形成した後に、エッチングを行って、平坦化するものである。その後、実施形態1又は2に基づいて薄膜集積回路を作製、分離して所望の製品に備え付けることができる。

(実施形態4)

上記実施形態では、薄膜集積回路の作製工程において、アンテナを形成したが、本実施形態では、基板上に作製されたアンテナと、複数の薄膜集積回路を別々に作製し、その後両者を接続する方法について、図7〜図12を参照して説明する。

第1の方法は、図7(A)に示すように、折り曲げ可能なフレキシブル基板69上に、アンテナ68を形成し、別途形成した薄膜集積回路25を図7(B)に示すアンテナの接続部99と接続した後に、フレキシブル基板69を図7(C)に示すように矢印の方向に半分に折りたたみ、封止して薄膜集積回路装置を作製するというものである。ここで、アンテナ68は、スパッタ法等によって形成した後にパターニング形成しても良いし、液滴吐出法を用い、導電材料を含む組成物を選択的に吐出した後に、該組成物を乾燥、焼成することにより形成しても良い。

なお、アンテナを形成した後に、図6(A)〜図6(C)に示す、CMP法、プレス法、エッチバック法等により、平坦性を向上させても良い。CMP法の場合には、アンテナは導電性材料からなるので、スラリーとしては、酸性溶液にアルミナの微粉末を混ぜたものを用いるのがよい。また、プレス法の場合には、ヒーター301等の加熱機構を備えた装置によってプレスを行うのがよい。また、エッチバック法では、絶縁膜309を平坦に形成した後に、エッチングを行って、平坦化するものである。なお、これらの平坦化処理工程は、薄膜集積回路の作製工程において用いることもできる。

アンテナには、アンテナ同士を接続する接続部98や、アンテナと集積回路を接続する接続部99を、アンテナ形成時に形成しておいても良い。また、集積回路との接続部99は、アンテナを形成した後に、アンテナの一部を切断することによって形成しても良い。なお、薄膜集積回路とアンテナとの接続は、異方性導電膜や、公知のボンディング法等を用いて行うことができる。また、アンテナの形状は、折り畳んだときに対称でコイル状であれば、図7に示す形状に限定されない。

アンテナ基板に挟まれる薄膜集積回路25は、図18に示すように、電源回路26、入出力回路27、論理回路28、メモリ29、CPU30等に、リーダ/ライタ136との電波のやりとりを行うアンテナ回路が接続された構成を有している。

なお、図8(A)〜図8(E)は、図7(C)のX−Y断面から見たアンテナ基板折り畳みの状態を示した図である。ここでは、アンテナ20をパターニング形成する際に用いたレジスト23をアッシング等によって除去してしまわずに、残存させた(図8(A))。さらに、平坦化膜60をスピンコート法、ディップ法、スプレー法、液滴吐出法等によって形成し、平坦化を行った(図8(B))。さらに、薄膜集積回路25との接続部を確保するために、レジスト61をマスクとして、エッチング又はアッシングを行い、コンタクト部62を形成した(図8(C))。さらに、異方性導電膜63を介して薄膜集積回路25を形成し、シール剤64を介して、アンテナが形成されたフレキシブル基板19を折り畳(図8(D))み、薄膜集積回路装置(IDチップ)66を完成させた(図8(E))。この際、対向するアンテナ同士の間に配線等を設けてアンテナ同士を接続しても良い。ここで、レジスト23や平坦化膜60は、基板を折り畳んだ際に、アンテナや薄膜集積回路を保護するクッションの役割を果たす。なお、レジスト23や平坦化膜60は、一方又は両方を省略することもできる。

第2の方法は、図9(A)、図9(B)に示すように、基板67上にアンテナ68を複数形成しておき、基板67をダイシング等によって切り出し、アンテナ基板の間に薄膜集積回路25を挟む方法である。ここで、接続部21は、アンテナ同士を接続するために用いてもよいし、薄膜集積回路とアンテナとを接続するのに用いてもよい。また、接続部21は、アンテナの他の箇所に形成しても良い。なお、基板同士を貼り合わせる際に、アライメントマーカーを設ける必要があるが、該接続部21をマーカーとしても良い。

第3の方法は、図11に示すように、二方が閉じられた食品を包装するラップ状のフレキシブル基板70や、三方が閉じられた封筒状のフレキシブル基板74に、アンテナ71を両面に形成しておき、その間に薄膜集積回路25を挿入し、接着剤73で封止するという方法である。接続部21は開孔されており、アンテナ同士、又はアンテナと薄膜集積回路が接続することができる。ICチップは小型真空ピンセット等で設置すればよい。なお、アンテナは、これらの基板の内側に形成しておいても良い。

なお、これらの封止状態の断面図を図12に示す。薄膜集積回路25とアンテナ71を接続するための接続端子803は、図12(A)(B)に例示するように、所望の箇所に設けることができる。接続方法としては、図示する異方性導電膜802による方法の他、COG方法やワイヤボンディング方法、或いはTAB方法など、公知の方法を用いることができる。

以上、本実施形態で述べた薄膜集積回路装置の作製方法は、特に、アンテナ基板と、薄膜集積回路とを別々の製造者が作製し、中間生成品(部品)として流通させる場合に適した方法である。

(実施形態5)

本実施形態では、図24を参照して、素子基板75に仮接着したジグ76を取り外さずに、直接、商品84等に接着する方法について説明する。まず、実施形態1〜3に基づいて、素子基板75を形成し、仮接着剤81を介してジグ76を取り付ける。ジグ76としては、図24(A)、図24(B)に示すように、突起部77を有するものを用いた。仮接着剤81としては、ここでは、UV光照射によって粘着力が低下又は喪失する材料を用いる。また、素子への損傷を防ぐために、有機材料又は無機材料からなる層間膜79を設けている。そして、ClF3等のハロゲン化フッ素によるエッチングにより、素子分離を行う。

次に、ジグ76に素子が仮接着された状態で搬送し、IDカード等の商品84が設置されたステージとのアライメントを行う。この際、図24(A)に示すように、ジグや、ステージに設けられたアライメントマーカー78、82を利用することもできるし、図示しないが、商品84に形成されたマーカーを利用することもできる。商品84内の薄膜集積回路装置が形成される部分には、予め接着剤85が形成されており、ジグを制御することにより、所望の素子を商品の所望の箇所に貼り付ける(図24(A))。

次に、商品84に貼り付けたい素子に、マスクを介してUV光86を選択的に照射し、仮接着剤81の粘着力を低下又は喪失させることにより、ジグを素子とを分離する(図24(B))。これにより、所望の素子(集積回路87)を商品の所望の箇所に形成することができる。素子形成後、カバー88等により、素子部をカバーする(図24(C))。なお、ここでは、商品84の内部にアンテナ83が形成された場合を示したが、素子部にアンテナを形成しておいても良い。

本実施形態に示した本発明を用いることにより、ClF3等のハロゲン化フッ素によるエッチングにより素子分離を行った際、素子がバラバラに分離することなく、所望の素子を所望の箇所に形成することができる。

本実施例では、図13、14を参照して、薄膜集積回路装置の集積回路部の具体的な作製方法について説明する。ここでは、簡単のため、nチャネル型TFTとpチャネル型TFTを用いたCPUとメモリの作製方法について説明する。

まず、熱酸化シリコン基板41上に、剥離層43と、下地膜44を形成する(図13(A))。これらの材料や作製方法は、実施形態1〜実施形態5に述べたものを採用することができる。

次に、下地膜44上に、島状半導体膜100を形成する(図13(B))。島状半導体膜100は、アモルファス半導体、結晶性半導体、又はセミアモルファス半導体で形成する。いずれも、シリコン、シリコン・ゲルマニウム(SiGe)等を主成分とする半導体膜を用いることができる。

本実施例では、70nmの膜厚のアモルファスシリコンを形成し、さらにその表面を、シリコンの結晶化を促進する触媒元素、例えばニッケルを含む溶液で処理した後、500〜750℃の熱結晶化工程によって結晶性シリコン膜を得、さらにレーザー結晶化を行って結晶性の改善を施した。また、成膜方法としては、プラズマCVD法、スパッタ法、LPCVD法などを用いても良いし、結晶化方法としては、レーザー結晶化法、熱結晶化法、他の触媒元素(Fe,Ru,Rh,Pd,Os,Ir,Pt,Cu,Au等)を用いた熱結晶化、あるいはそれらを交互に複数回行っても良い。

また、非晶質構造を有する半導体膜の結晶化処理としては、連続発振のレーザーを用いても良く、結晶化に際し大粒径の結晶を得るためには、連続発振が可能な固体レーザーを用い、基本波の第2高調波〜第4高調波を適用するのが好ましい。代表的には、Nd:YVO4レーザー(基本波1064nm)の第2高調波(532nm)や第3高調波(355nm)を適用すればよい。連続発振のレーザーを用いる場合には、出力10Wの連続発振のYVO4レーザーから射出されたレーザー光を非線形光学素子により高調波に変換する。また、共振器の中にYVO4結晶と非線形光学素子を入れて、高調波を射出する方法もある。そして、好ましくは光学系により照射面にて矩形状または楕円形状のレーザー光に成形して、被処理体に照射する。このときのエネルギー密度は0.01〜100MW/cm2程度、好ましくは0.1〜10MW/cm2が必要である。そして、10〜2000cm/s程度の速度でレーザー光に対して相対的に半導体膜を移動させて照射すればよい。

上記の方法によって結晶性シリコン膜を得た後、半導体膜上に酸化シリコン膜を介して、触媒元素をゲッタリングするためのアモルファスシリコン膜を成膜し、500〜750℃の熱処理によってゲッタリング処理を行った。さらに、TFT素子としての閾値を制御するために、結晶性シリコン膜に対し、1013/cm2オーダーのドーズ量のホウ素イオンを注入した。その後、レジストをマスクとしてエッチングを行うことにより、島状半導体膜100を形成した。

なお、結晶性半導体膜を形成するにあたっては、ジシラン(Si2H6)とフッ化ゲルマニウム(GeF4)を原料ガスとして、LPCVD(減圧CVD)法によって、多結晶半導体膜を直接形成することによっても、結晶性半導体膜を得ることができる。ガス流量比は、Si2H6/GeF4=20/0.9、成膜温度は400〜500℃、キャリアガスとしてHe又はArを用いたが、これに限定されるものではない。

次に、島状半導体膜100上にゲート絶縁膜102を形成する(図13(B))。ゲート絶縁膜102はプラズマCVD法又はスパッタリング法などの薄膜形成法を用い、窒化珪素、酸化珪素、窒化酸化珪素又は酸化窒化珪素を含む膜を、単層で、又は積層させて形成することが好ましい。積層する場合には、例えば、基板側から酸化珪素膜、窒化珪素膜、酸化珪素膜の3層構造とするのがよい。

次に、ゲート電極103を形成する(図13(C))。本実施例では、30nmの膜厚のTaN(窒化タンタル)と、370nmの膜厚のW(タングステン)をスパッタ法により積層形成した後に、レジスト104をマスクとしてエッチングを行うことにより、ゲート電極103を形成した。ここで、レジストマスクの代わりに、SiOx(酸化珪素)等のマスクを用いてもよい。この場合、SiOx、SiON等のマスク(ハードマスクと呼ばれる。)をパターニング形成工程が加わるが、エッチング時におけるマスクの膜減りがレジストよりも少ないため、所望の幅のゲート電極103を形成することができる。勿論、ゲート電極103の材料、構造、作製方法は、これに限定されるものではなく、適宜選択することができる。例えば、レジスト104を用いずに、液滴吐出法を用いて選択的にゲート電極103を形成しても良い。

なお、ゲート電極103を形成するための導電材料としては、導電膜の機能に応じて種々の材料を選択することができるが、代表的なものとして、銀(Ag)、銅(Cu)、金(Au)、ニッケル(Ni)、白金(Pt)、クロム(Cr)、スズ(Sn)、パラジウム(Pd)、イリジウム(Ir)、ロジウム(Rh)、ルテニウム(Ru)、レニウム(Re)、タングステン(W)、アルミニウム(Al)、タンタル(Ta)、インジウム(In)、テルル(Te)、モリブデン(Mo)、カドミウム(Cd、亜鉛(Zn)、鉄(Fe)、チタン(Ti)、シリコン(Si)、ゲルマニウム(Ge)、ジルコニウム(Zr)、バリウム(Ba)、アンチモン鉛、酸化スズ・アンチモン、フッ素ドープ酸化亜鉛、炭素、グラファイト、グラッシーカーボン、リチウム、ベリリウム、マグネシウム、カリウム、カルシウム、スカンジウム、マンガン、ガリウム、ニオブ、ナトリウム、ナトリウム−カリウム合金、マグネシウム/銅混合物、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム混合物、リチウム/アルミニウム混合物等、ハロゲン化銀の微粒子等、又は分散性ナノ粒子、あるいは、透明導電膜として用いられる酸化インジウムスズ(ITO:Indium Tin Oxide)、ITSO(ITOに珪素又は酸化珪素を含有させたもの)、酸化亜鉛(ZnO:Zinc Oxide)、ガリウムを添加した酸化亜鉛(GZO)、酸化インジウムに2〜20%の酸化亜鉛を混合した酸化インジウム亜鉛(IZO:Indium Zinc Oxide)、有機インジウム、有機スズ、窒化チタン等を適宜採用することができる。

なお、ゲート電極103をエッチング形成する際のエッチングガスとしては、CF4、Cl2、及びO2の混合ガスやCl2ガスを用いたが、これに限定されるものではない。

次に、pチャネル型TFT109,111となる部分をレジスト118で覆い、ゲート電極103をマスクとして、nチャネル型TFT108、110の島状半導体膜に、第1の不純物導入工程としてn型を付与する不純物元素119(代表的にはP(リン)又はAs(砒素))を低濃度に導入する(図13(D))。第1の不純物導入の条件は、ドーズ量:1×1013〜6×1013/cm2、加速電圧:50〜70keVとしたが、これに限定されるものではない。この第1の不純物導入によって、ゲート絶縁膜102を介してスルードープがなされ、一対の低濃度不純物領域120が形成される。なお、第1の不純物導入は、pチャネル型TFT領域をレジストで覆わずに、全面に行っても良い。

次に、レジスト118をアッシング等により除去した後、nチャネル型TFT領域を覆うレジスト121を新たに形成し、ゲート電極をマスクとして、pチャネル型TFT109、111の島状半導体膜に、第2の不純物導入工程としてpチャネル型を付与する不純物元素122(代表的にはB(ホウ素))を高濃度に導入する(図13(E))。第2の不純物導入の条件は、ドーズ量:1×1016〜3×1016/cm2、加速電圧:20〜40keVとして行う。この第2の不純物導入によって、ゲート絶縁膜102を介してスルードープがなされ、一対のp型の高濃度不純物領域123が形成される。

次に、レジスト121をアッシング等により除去した後、基板表面に、絶縁膜105を形成した(図14(A))。ここでは、膜厚100nmのSiON(酸窒化珪素)膜と、膜厚200nmのLTO膜(Low Temperature Oxide、低温酸化膜)の2層構造とした。ここでは、SiON膜は、プラズマCVD法で形成し、低温酸化膜として、SiO2膜を減圧CVD法で形成した。その後、図示しないが、基板のTFTが形成された側をレジストで覆い、基板の裏面に形成された絶縁膜をエッチング除去した(裏面処理)。

次に、レジストを残したまま、エッチバック法により、レジスト及び絶縁膜105をエッチング除去し、サイドウォール(側壁)106を自己整合的(セルフアライン)に形成した(図14(B))。エッチングガスとしては、CHF3とHeの混合ガスを用いた。なお、サイドウォールを形成する工程は、これらに限定されるものではない。

次に、pチャネル型TFT領域を覆うレジスト124を新たに形成し、ゲート電極層103及びサイドウォール106をマスクとして、第3の不純物導入工程として、n型を付与する不純物元素125を高濃度に導入する(図14(C))。第3の不純物導入の条件は、ドーズ量:1×1013〜5×1015/cm2、加速電圧:60〜100keVとして行う。この第3の不純物導入によって、ゲート絶縁膜102を介してスルードープがなされ、一対のn型の高濃度不純物領域126が形成される。

なお、図示しないが、レジスト124をアッシング等により除去した後、不純物領域の熱活性化を行っても良い。例えば、50nmのSiON膜(酸窒化珪素膜)を成膜した後、550℃、4時間、窒素雰囲気下において、加熱処理を行えばよい。また、水素を含むSiNx膜を、100nmの膜厚に形成した後、410℃、1時間、窒素雰囲気下において、加熱処理を行うことにより、結晶性半導体膜の欠陥を改善することができる。これは、例えば、結晶性シリコン中に存在するダングリングボンドを終端させるものであり、水素化処理工程などと呼ばれる。さらに、この後、TFTを保護するキャップ絶縁膜として、膜厚600nmのSiON膜を形成する。なお、水素化処理工程は、該SiON膜形成後に行っても良い。この場合、SiNxの上にSiON膜を順次成膜した絶縁膜は連続成膜することができる。このように、TFT上には、基板側から、SiON、SiNx、SiONを順次積層した3層の絶縁膜が形成されることになるが、その構造や材料はこれらに限定されるものではない。また、これらの絶縁膜は、TFTを保護する機能をも有しているため、できるだけ形成しておくのが望ましい。

次に、TFT上に、層間絶縁膜107を形成する。層間絶縁膜107として、ポリイミド、アクリル、ポリアミドや、シロキサン等の耐熱性有機樹脂を用いることができる。形成方法としては、その材料に応じて、スピンコート、ディップ、スプレー塗布、液滴吐出法、ドクターナイフ、ロールコーター、カーテンコーター、ナイフコーター等を採用することができる。また、無機材料を用いてもよく、その際には、PSG、BPSG、アルミナ膜等を用いることができる。なお、これらの絶縁膜を積層させて、層間絶縁膜107を形成しても良い。

次に、レジストを形成した後、エッチングによりコンタクトホールを開孔し、配線128及びアンテナ48を形成する(図14(D))。コンタクトホール開孔時のエッチングに用いられるガスは、CHF3とHeの混合ガスを用いたが、これに限定されるものではない。

また、配線128とアンテナ48は同一材料を用いて同時に形成しても良いし、別々に形成しても良い。ここでは、TFTと接続される配線128は、基板側から、Ti、TiN、Al−Si、Ti、TiNを順次積層した5層構造とし、スパッタ法によって形成した後、パターニング形成した。

なお、Al層において、Siを混入させることにより、配線パターニング時のレジストベークにおけるヒロックの発生を防止することができる。また、Siの代わりに、0.5%程度のCuを混入させても良い。また、TiやTiNでAl−Si層をサンドイッチすることにより、耐ヒロック性がさらに向上する。なお、パターニング時には、窒素を含む酸化珪素(SiON)等からなる上記ハードマスクを用いるのが望ましい。なお、配線の材料や、形成方法はこれらに限定されるものではなく、前述したゲート電極に用いられる材料を採用しても良い。また、アンテナ48を形成する際には、上記実施の形態に示した、種々の材料、方法を用いることができる。配線とアンテナは、同時に形成しても良いし、一方を先に形成した後に、他方が乗り上げるように形成しても良い。

次に、配線及びアンテナ上に、保護膜49を形成し、CPU33及びメモリ34が完成する(図14(E))。保護膜49としては、DLC(ダイヤモンドライクカーボン)或いは窒化炭素(CN)等の炭素を有する膜、又は窒化珪素膜或いは窒化酸化珪素膜等を用いることができる。形成方法としては、プラズマCVD法や、大気圧プラズマ等を用いることができる。

あるいは、ポリイミド、アクリル、ポリアミド、レジスト又はベンゾシクロブテン等の感光性又は非感光性の有機材料や、シロキサン等の耐熱性有機樹脂、を用いることができる。形成方法としては、その材料に応じて、スピンコート、ディップ、スプレー塗布、液滴吐出法、ドクターナイフ、ロールコーター、カーテンコーター、ナイフコーター等を採用することができる。あるいは、塗布法により得られるSOG膜(例えば、アルキル基を含むSiOx膜)を用いることもできる。また、無機材料を用いてもよく、その際には、酸化珪素、窒化珪素、酸窒化珪素、窒化酸化珪素、PSG、BPSG、アルミナ膜等を用いることができる。なお、これらの絶縁膜を積層させて、保護膜49を形成しても良い。

その後、本実施例によって作製された複数のTFTは、上記実施の形態に示す要領でICチップ毎に分離され、商品等に組み込むことができる。なお、本実施例では、トップゲート構造としたが、ボトムゲート構造としてもよい。なお、本実施例は、他の実施形態、実施例と自由に組み合わせることができる。

本実施例では、実施例1のプロセスにおいて、高温ポリシリコン(HPS)を採用した場合について説明する。一般に、ガラス基板の耐熱温度(約600℃)以上の結晶化プロセスを含む半導体プロセスを、高温プロセスと呼ぶ。

半導体膜を形成した後に、Ni、Fe,Ru,Rh,Pd,Os,Ir,Pt,Cu,Au等の上記触媒を添加し、LPCVD炉において加熱処理を行う。約700℃以上で、半導体膜中に結晶核が発生し、結晶化が進行する。

その後、島状半導体膜を形成した後、LPCVDによって、ゲート絶縁膜を形成する。例えば、シラン系ガスにN2やO2を混合させたガスを用い、900℃以上の高温で、HTO膜(高温酸化膜:High Temperature Oxide film)を形成する。

次に、リン等のn型不純物を含むポリシリコン(p−Si)を150nmの膜厚で成膜することにより、ゲート電極を形成する。さらに、W−Si(タングステンシリサイド)を150nmの膜厚で成膜してもよい。形成方法は、スパッタ法、CVD法等を適宜採用することができる。その後の不純物導入工程は、実施例1と同様に行うことができる。

不純物導入工程の後、950℃、30分の熱活性化を行い、不純物領域を活性化させる。さらに、BPSG(リンボロンガラス)を用いてリフローを行い、レジストを用いたエッチバック法により、平坦化を行う。さらに、350℃の水素化アニールを行い、プラズマダメージを回復させる。

その他の工程は、実施例1と同様に行うことができる。なお、本実施例では、トップゲート構造としたが、ボトムゲート構造(逆スタガ構造)としてもよい。なお、本実施例は、他の実施形態、実施例と自由に組み合わせることができる。

本実施例では、実施例1のプロセスにおいて、島状半導体膜100として、SASを採用した場合について説明する。SASは、珪化物気体をグロー放電分解することにより得ることができる。代表的な珪化物気体としては、SiH4であり、その他にもSi2H6、SiH2Cl2、SiHCl3、SiCl4、SiF4などを用いることができる。この珪化物気体を水素、水素とヘリウム、アルゴン、クリプトン、ネオンから選ばれた一種または複数種の希ガス元素で希釈して用いることでSASの形成を容易なものとすることができる。希釈率は10倍〜1000倍の範囲で珪化物気体を希釈することが好ましい。勿論、グロー放電分解による被膜の反応生成は減圧下で行うが、圧力は概略0.1Pa〜133Paの範囲で行えば良い。グロー放電を形成するための電力は1MHz〜120MHz、好ましくは13MHz〜60MHzの高周波電力を供給すれば良い。基板加熱温度は300度以下が好ましく、100〜200度の基板加熱温度が推奨される。

また、珪化物気体中に、CH4、C2H6などの炭化物気体、GeH4、GeF4などのゲルマニウム化気体を混入させて、エネルギーバンド幅を1.5〜2.4eV、若しくは0.9〜1.1eVに調節しても良い。

また、SASは、価電子制御を目的とした不純物元素を意図的に添加しないときに弱いn型の電気伝導性を示す。これは、アモルファス半導体を成膜するときよりも高い電力のグロー放電を行うため酸素が半導体膜中に混入しやすいためである。そこで、TFTのチャネル形成領域を設ける第1の半導体膜に対しては、p型を付与する不純物元素を、この成膜と同時に、或いは成膜後に添加することで、しきい値制御をすることが可能となる。p型を付与する不純物元素としては、代表的には硼素であり、B2H6、BF3などの不純物気体を1ppm〜1000ppmの割合で珪化物気体に混入させると良い。例えば、p型を付与する不純物元素としてボロンを用いる場合、該ボロンの濃度を1×1014〜6×1016atoms/cm3とすると良い。なお、上記SASでチャネル形成領域を構成することにより1〜10cm2/V・secの電界効果移動度を得ることができる。なお、本実施例は、他の実施形態、実施例と自由に組み合わせることができる。

本実施例では、図15(A)〜(C)を用いて、実施例1に示した集積回路部の構造とは異なる構造について説明する。

図15(A)は、CPU33とメモリ34のアンテナ112をゲート電極103と同一層(同一レイヤー)に形成する例を示している。すなわち、ゲート電極103の材料を用いて、ゲート電極形成と同時に所望の形状にエッチングしたり、印刷法により導電ペースト(具体的にはAg、Au、Cu、Alペースト)を用いて形成したり、ゲート絶縁膜に凹部を形成しアンテナ材料を流し込んで形成することができる。

図15(B)は、層間膜115上にアンテナ114及び保護膜116を形成する場合に、上部配線113によって、アンテナ114とTFTとを接続する例を示している。上部配線113の材料としては、実施例1に示した導電材料から適宜採用することができる。このように、高さ方向に配線を形成することにより、素子の微細化を図ることができる。

図15(C)は、CPU33、メモリ34等の薄膜集積回路を積層させた構造を示している。この場合、各薄膜トランジスタ117上に形成されている層間絶縁膜115は、すべて弾性の高い有機材料を有するように形成するのが望ましい。例えば、ポリイミド、アクリル、ポリアミド、レジスト又はベンゾシクロブテン等の感光性又は非感光性の有機材料や、シロキサン等の耐熱性有機樹脂、を用いることができる。形成方法としては、その材料に応じて、スピンコート、ディップ、スプレー塗布、液滴吐出法(インクジェット法、スクリーン印刷、オフセット印刷等)、ドクターナイフ、ロールコーター、カーテンコーター、ナイフコーター等を採用することができる。これにより、変形時の応力は、有機材料を有する層間絶縁膜や保護膜に集中し、主にこれらの膜が変形するので、薄膜トランジスタへかかる応力が低減される。なお、本実施例は、他の実施形態、実施例と自由に組み合わせることができる。

本実施例では、図22、図23を参照して、SIMOX基板を用いた薄膜集積回路装置の作製方法について説明する。まず、シリコンウエハ600を用意し、酸素イオン601をドーピング注入する(図22(A))。そして、900〜1200℃の加熱処理を行うことにより、埋め込み酸化膜602を形成する(図22(B))。この加熱処理温度はこれに限定されるものではないが、該加熱処理は、埋め込み酸化膜を形成すると同時に、ドーピングによりダメージを受けた単結晶シリコン(c−Si)層604の結晶性を改善する役割もあることから、それらの役割を考慮して加熱温度を調整する必要がある。かくして、単結晶シリコン(c−Si)基板606(下部単結晶シリコン層)、埋め込み酸化膜602、単結晶シリコン層604(上部単結晶シリコン層)からなるSIMOX基板603を得る。勿論、市販のSIMOX基板を購入して用いてもよい。

なお、酸素イオンの代わりに窒素イオンをドーピング注入して、SOI基板を得ても構わない。また、図示しないが、酸化膜が形成されたデバイスウエハ(Si基板、デバイスが形成される側の基板)と、ハンドルウエハ(Si基板)とを酸化膜が中央に配置されるように貼り合わせ、研磨した基板(所謂貼り合わせ基板)を用いてもよい。

次に、c−Si層604を、レジスト等をマスクとしてエッチングすることにより、島状c−Si層605を形成する(図22(C))。そして、SIMOX基板603(c−Si基板606)上に、半導体素子42、例えばTFT、有機TFT、薄膜ダイオード等を形成する(図22(D))。これらの半導体素子が薄膜集積回路のCPUやメモリ等を構成する。TFTを用いたCPUやメモリ等の薄膜集積回路の作製については、実施例1等に従って行えばよい。なお、薄膜集積回路装置は、図18等に示すように、電源回路、入出力回路、論理回路、CPU、メモリ等からなるが、ここでは、TFTを用いたCPU33と、メモリ34のみを図示した。

c−Si基板606上に複数の薄膜集積回路装置50を形成した後、薄膜集積回路装置50の境界領域に、ダイシングによって溝93を形成する(図22(D))。この際、ダイシング装置(ダイサー;dicer)を用いるブレードダイシング法を用いるのが一般的である。ブレード(blade)とは、ダイヤモンド砥粒を埋め込んだ砥石で、その幅は約30〜50μmであり、このブレードを高速回転させることにより、薄膜集積回路を分離する。また、ダイシングに必要なエリアをストリートと呼ぶが、この幅は、素子への損傷を考慮し、80〜150μmとしておくのが望ましい。

なお、ダイシングの他にも、スクライビング又はマスクを利用したエッチング等によって行うことができる。スクライビングの場合には、ダイヤモンドスクライビング法とレーザースクライビング法等がある。また、エッチングの場合には、露光、現像工程によりマスクパターンを形成し、ドライエッチング、ウエットエッチング等により素子分離を行うことができる。ドライエッチングにおいては、大気圧プラズマ法を用いてもよい。

なお、溝を形成する場合、溝の深さは、少なくとも剥離層の表面が露出する程度とすればよく、熱酸化シリコン基板を繰り返し利用できるように、基板に傷が付かないように上記ダイシング等を適宜制御するのが望ましい。

次に、突起部58を有するジグ52を、上記実施形態、実施例と同様の要領で取り付ける。その後、グラインダー608を用いて、c−Si基板606の裏面を研磨(バックグラインド)する(図23(A))。これにより、c−Si基板606を薄膜化することができ、ハロゲン化フッ素ガスによるc−Si基板606剥離が容易になる。なお、c−Si基板606を再利用したい場合には、該裏面研磨を省略することができる。

次に、溝93にハロゲン化フッ素ガスを導入することにより、c−Si基板の少なくとも薄膜集積回路装置側の表面をエッチング除去した(図23(B))。ここでは、図26に示すような減圧CVD装置を用い、ガス:ClF3、温度:350℃、流量:300sccm、気圧:6Torr、時間:3hの条件で行ったが、この条件に限定されるものではない。また、ClF3ガスに窒素を混ぜたガスを用いてもよい。両者の流量比は適宜設定することができる。

なお、c−Si基板606の厚さは、薄膜集積回路装置部分のサイズに比べて非常に大きいので、ハロゲン化フッ素ガスを用いたエッチングによって、薄膜集積回路装置が素子分離されても、c−Si基板606の大半は、エッチングされずに残る。したがって、この使用済みの基板は、実施形態3に示した方法で研磨又は平坦化することにより、再利用することができ、コスト削減につながる(図5、図6参照)。再利用する場合には、実施形態1のように、熱酸化シリコン基板として再利用することもできるし、本実施例のように、SIMOX基板や貼り合わせ基板等として再利用することもできる。

次に、UV光照射を行うことにより、仮接着剤51の粘着力を低下又は喪失させ、ジグと、薄膜集積回路装置とを分離する(図23(C))。これにより、薄膜集積回路装置を大量に作製することができる。なお、ジグは、コスト削減のため、再利用するのが望ましい。

上記方法によって作製された薄膜集積回路装置50は、図3に示すように、小型真空ピンセット13等により、搬送し、所望の製品に備え付けることができる。ラベル11に薄膜集積回路装置50を小型真空ピンセット13により貼り付け、接着剤14で封止し、IDラベル15が完成する。さらに、商品10にIDラベル15を付して、リーダ/ライタ等によって情報を認識、更新、管理しうる商品が完成する。

あるいは、上記方法によって作製された薄膜集積回路装置50は、例えば、図10(A)に示すように、接着剤801を介してカバー800によって封止してもよい。なお、図10(B)は、封止状態の斜視図を示すものである。

本実施例では、図34、35を参照して、本発明に係る薄膜集積回路装置及びその作製方法について、ジグ等を用いた仮接着を行わない方法について説明する。まず、図1(C)の状態までは、実施形態1等と同様に作製する。

次に、図1(C)の状態において、薄膜集積回路装置が形成された熱酸化シリコン基板41又はSIMOX基板等のSOI基板を下向きにした状態で(フェースダウン)、トレー703が備え付けられた減圧CVD装置の炉(ベルジャー、図26参照)に、複数枚投入し、固定する。基板とトレーとを同時に投入してもよい。減圧CVD法を用いない場合も同様である。そして、ClF3等のハロゲン化フッ素を用いて、剥離層をエッチングすると、素子分離した薄膜集積回路装置は、トレー703に落下する仕組みとなっている(図34(A))。ただし、薄膜集積回路装置が形成されていた基板が落下しないように、基板を炉内に設置された枠などによって固定しておく必要がある。

トレーと薄膜集積回路装置の間隔は、素子分離した薄膜集積回路装置がバラバラに分離するのを防ぐため、また、ClF3等のハロゲン化フッ素が供給しやすいように、0.5〜1mmとするのがよい。また、素子分離した薄膜集積回路装置がバラバラに分離するのを防ぐため、トレー703には、薄膜集積回路装置のサイズに応じて、突起部を形成しておくのが望ましい(図34(A))。

素子分離後、トレーに積載した薄膜集積回路装置は、微細なピン701又は小型真空ピンセットを用いて搬送され、所望の製品上に転写される(図34(B))。

図35は、薄膜集積回路装置が素子分離される前に形成される基板として、前記トレーの機能を兼ねた基板704を用いた方法を示したものである。例えば、減圧CVD装置の炉に、複数枚の基板を投入し、固定する(図26参照)。減圧CVD法を用いない場合も同様である。そして、ClF3等のハロゲン化フッ素を用いて、剥離層をエッチングすると、図35に示すように、上部の薄膜集積回路装置は、下部の薄膜集積回路装置が形成されていた基板の裏面(突起部が形成されているのが望ましい。)に落下する。

なお、トレー703及びトレー兼基板は、熱酸化シリコン基板や、SIMOX基板等のSOI基板、ガラス基板、石英基板、SUS基板、アルミナ基板、耐熱性を有する可撓性基板(プラスチック製基板等)等、種々の基板を用いることができるが、耐ハロゲン化フッ素性、耐熱性があることが望ましい。

上記方法を用いることにより、ジグを用いることなく、薄膜集積回路装置を大量に生産することができる。なお、本実施例は、他の実施形態、実施例と自由に組み合わせることができる。

本実施例では、図25を参照して、線状レーザーシステムを用いた薄膜集積回路装置の作製方法について説明する。図25(A)は、励起源、レーザー媒体、及び非線形光学素子を有するレーザー共振器501、シリンドリカルレンズアレイを含む光学系502、第1の反射体503、第2の反射体504、基本波と、第2高調波との両波長を集束させる集光体505、被照射物506を固定するステージ507、ステージを移動させる手段であるX軸用の一軸ロボット508、及びY軸用の一軸ロボット509、を有するレーザー装置を示す。

図25に(A)示すレーザー装置は、複数の薄膜集積回路装置の間に溝を形成する際に用いたり、薄膜集積回路装置に含まれる半導体素子の半導体膜を結晶化する際に用いたりすることができる。

なお本実例では、レーザー共振器が非線形光学素子を内蔵する内部変換型の場合を例示するが、非線形光学素子をレーザー共振器外に設ける外部変換型でもよい。光学系502は、シリンドリカルレンズなどで構成されたホモジナイザを含む。第1及び第2の反射体503、504、並びに集光体505は、必要に応じて所定の位置に設ければよい。

また、集光体505は、基本波と、第2高調波との両波長を集束する必要があるため、色収差の無いアクロマートレンズ等を用いることができる。またコストダウンのために、凹面鏡等の曲面を有する反射体を用いることもできる。凹面鏡等を用いる場合、波長に依存せず、色収差無く全てのレーザー光が反射し、照射面にレーザー光を集束することができる。なお、図25(A)において、光学系502から直接集光体505にレーザー光を入射させ、被照射物に線状レーザーを照射することもできる。

すなわち光学系502及び集光体505が、レーザー光を照射面において線状レーザーに加工する一手段に相当する。なお、複数のシリンドリカルレンズを設置したり、凸レンズや凹レンズと組み合わせても線状レーザーに加工したりすることができる。

レーザー共振器501から、パルス発振のパワーが200〜300Wのレーザー、例えばNd:YAGレーザーであって、発振波長1064nmの基本波と、発振波長532nmの第2高調波とを分離させずに射出する。なお厳密には、レーザー共振器501から基本波が発振され、基本波から第2高調波へ変換され、両波長を有するレーザー光が射出される。このとき、基本波、及び第2高調波の周波数は1KHz、パルス幅は120ns程度とする。

なおレーザー光は、安定形共振器から得られるTEM00モード(シングルモード)であることが望ましい。TEM00モードの場合、レーザー光はガウス形の強度分布を持ち、集光性に優れているため、ビームスポットの加工が容易となる。

光学系502により、レーザー光のビームスポット形状が加工され、被照射物506の表面(照射面)においてエネルギー分布が均一となるように形成される。レーザー光は必要に応じて、第1の反射体503、及び第2の反射体504で、反射して進行方向が変更される。そして、集光体505を介して、被照射物506に照射される。第1及び第2の反射体503、504には、ミラーを用いることができる。

特に、集光体505にレーザー光を透過させることによって、照射面において線状レーザー510に集光させることができる。照射面でのビームスポット形状は、例えば長さ100mm、幅20μm程度の線状レーザー510となっている。このような線状レーザーは、レーザーアニール処理のスループットを向上することができる。さらに線状レーザーに加工するため、大面積処理を行うことができる。

本実施例では、被照射物506として薄膜集積回路装置が形成された基板を、水平面と平行になるように設置する。半導体膜は、厚さ0.7mmのガラス基板に成膜されている。レーザー照射の際に基板が落ちないように、ステージ507には、吸着機構が設けられ、基板を固定している。吸着機構により、基板のたわみが低減するように固定することができる。さらには、所定の形状に基板を曲げた状態でレーザー処理を行うこともできる。

X軸用の一軸ロボット508とY軸用の一軸ロボット509により、ステージ507は、照射面に平行な面上をXY方向に移動することができる。すなわち被照射物506とレーザー光とを相対的に移動させる一手段として、X軸用の一軸ロボット508及びY軸用の一軸ロボット509が相当する。

このようなレーザー照射装置を用いて、パルス毎の基板送りピッチを1〜30μm程度としてレーザースクライブを行う。

以下、本レーザー装置を半導体膜の結晶化に用いる場合について説明する。

被処理物が半導体膜であり、該半導体膜全面にレーザー光を照射する場合、Y軸用の一軸ロボット509を用いて一方向への走査を行った後、X軸用の一軸ロボット508を用いて、Y軸用の一軸ロボット509による走査方向に対して垂直の方向に、線状レーザ510をスライドさせる。Y軸用の一軸ロボット509による走査とX軸用の一軸ロボット508による走査とを交互に繰り返すことで、被照射物506全面にレーザー光を照射することができる。

レーザー光が照射され、走査方向に成長した結晶粒が形成されている領域は、結晶性に非常に優れている。そのため、この領域をTFTのチャネル形成領域に用いることで、極めて高い電気移動度や、オン電流を期待できる。しかし結晶性半導体膜のうち、そのような高い結晶性が必要とされない部分が存在する場合、レーザー光を照射しないようにしてもよい。または、走査の速度を増加させるなど、高い結晶性が得られないような条件でレーザー光の照射を行うようにしてもよい。そして、走査速度を部分的に高めることで、スループットを更に高めることができる。

なお、レーザースクライブ、結晶化共に、レーザー光の走査は、被処理物である基板を固定してレーザー光の照射位置を移動させる照射系移動型と、レーザー光の照射位置を固定して基板を移動させる被処理物移動型と、上記2つの方法を組み合わせた方法とがある。本実施例のレーザー照射装置は、光学系の構成が最も単純にすることができる被処理物移動型とするのが適している。しかし、レーザー照射装置はこれに限定されず、光学系を工夫することで、照射系移動型としたり、被処理物移動型と照射系移動型を組み合わせたりすることも不可能ではない。いずれの場合においても、各ビームスポットの半導体膜に対する相対的な移動方向を制御することができればよい。

以上、一つの共振器からの基本波と、高調波を分離させずに照射するため、共振器が一台ですむ。従って、共振器のランニングコストが少なくてすむ。また基本波を有するレーザー光と、高調波を有するレーザー光とを個別の共振器から発振して照射面でレーザー光を合わせ込む必要がないため、光学調整が容易である。そして線状レーザーへの加工を、同一光学系で行うため、光学系が簡素ですむ。

さらに本実施例は基本波を有するレーザー光と、可視光以下の波長を有するレーザー光とを合成してレーザーアニールすることにより、高品質な結晶性半導体膜を得ることができる。以上の結果、高機能な薄膜トランジスタを有する半導体装置を、高スループット、低コストで作製することができる。

本実施例のように、レーザー媒質が固体である固体レーザーはメンテナンスフリーであり、出力も安定している。特に、パルスレーザーとしてはエキシマレーザーよりも高繰り返し発振が可能であることから量産性に優れていると考えられる。

なお、レーザー照射装置における光学系は、本実施例で示した構成に限定されない。また本実施例では、パルス発振のレーザーの場合で説明したが、連続発振のレーザーを用いてもよい。

次に、レーザー照射装置の全体システムについて説明する。図25(B)にレーザー照射装置の全体システムを示す。本実施例では、基本波と、パルス発振の基本波以下の波長とを有するレーザー光が、レーザー共振器900から発振される。

レーザー共振器900から発振されたレーザー光は、基本波と非線形光学素子により第2高調波に変換されたレーザー光とを有し、ビームエキスパンダー901に入射する。ビームエキスパンダー901によって、入射してきたレーザー光の広がりを抑え、ビームの断面形状の大きさを調整する。

ビームエキスパンダー901から出射したレーザー光は、シリンドリカルレンズ902において、そのビームの断面形状が矩形状、楕円形状または線状になるように加工される。そして、レーザー光は、集光体に相当する凹面鏡903で反射し、線状に集光され、レーザー照射室905内の被照射物906に照射される。

レーザー照射室905内において、被照射物906はステージ907上に配置されており、ステージ907は3つの位置制御手段となる一軸ロボット908〜910によってその位置が制御されている。具体的には、φ軸用の一軸ロボット908により、水平面内においてステージ907を回転したり、水平面より傾けることができる。また、X軸用の一軸ロボット909により、ステージ907をX軸方向に移動させることができる。また、Y軸用の一軸ロボット910により、ステージ907をY軸方向に移動させることができる。各位置制御手段の動作は、中央処理装置911において制御されている。

なお本実施例のように、CCD等の受光素子を用いたモニター912を設け、被照射物906の位置を正確に把握できるようにしても良い。

このようなレーザー照射装置のシステムを用いることにより、正確な位置制御に基づくレーザー処理を行うことができる。さらに、被照射物を水平状態、または傾けた状態にステージを固定することができ、垂直方向や斜め方向からのレーザー照射を行うことができる。

本実施例では、図32、図33を参照して、本発明に係る薄膜集積回路装置を有するIDチップの構成について説明する。図32は、IDチップ217の概略図であり、電源回路214、入出力回路215、アンテナ回路216、論理回路210、増幅器211、クロック生成回路・デコーダ212、メモリ213等から構成される。アンテナ回路216は、アンテナ配線201と、アンテナ容量202とを有している。

IDチップ217は独自の電源を持たない代わりに、リーダ/ライタ200から発せられる電磁波218を受け取ることで電力が供給され動作する。リーダ/ライタ200からの電磁波218をアンテナ回路216が受け取ると、第1の容量手段203、第1のダイオード204及び第3のダイオード207、第3の容量手段208等によって構成される入出力回路215により、検波出力信号として検出される。この信号は増幅器211によって十分大きな振幅に増幅された後、クロック生成回路・デコーダ212によってクロックとデータ・命令に分離され、送られた命令を論理回路210で解読し、メモリ213内のデータの返答、必要事項のメモリへの書き込み等を行う。

返答は論理回路210の出力によってスイッチング素子209をオン/オフすることによって行う。これによってアンテナ回路216のインピーダンスが変化して結果としてアンテナ回路216の反射率を変化させる。リーダ/ライタ200はアンテナ回路216の反射率の変化をモニターすることで、IDチップからの情報を読み取る。

IDチップ内の各回路で消費する電力は電源回路214により受信した電磁波218を検波、平滑することで生じる直流電源VDDによって供給される。入出力回路215と同様、第1のダイオード204と第1の容量手段203と第2のダイオード205と第2の容量手段206によって構成されるが、第2の容量手段206は各回路に電力を供給するために十分大きな値を設定している。

図33は、IDチップ217に使われる回路のうち、アンテナ回路216と電源回路214を抜き出したものである。アンテナ回路216は、アンテナ配線201と、アンテナ容量202とを有している。また電源回路214は、第1の容量手段203と、第1のダイオード204と、第2のダイオード205と、第2の容量手段206とを有している。

IDチップは無電池で動作することを特徴のひとつとして挙げられるが、前述したようにリーダ/ライタから発せられる電磁波をアンテナ回路216で取りこみ、電源回路214で整流することにより発生する直流電圧によって、IDチップ内に組み込まれた回路が作動する仕組みになっている。

本実施例では、図16〜図18を参照して、本発明に係る薄膜集積回路装置(IDラベル、IDタグ等)を搭載した商品の管理方法及び情報や商品の流れについて説明する。なお、本実施例では、薄膜集積回路装置は非接触型である場合で説明する。

図16に示すように、製造者からの商品出荷前又は販売者による商品陳列前に商品管理に必要な情報をホストコンピュータに入力する。例えば、IDラベル15が搭載された複数の商品10(又はそれらが梱包された箱、段ボール等)を、ベルトコンベアのような搬送手段19によって、リーダ/ライタ16にくぐらせ、リーダ/ライタアンテナ17から出された電波18をIDラベル15が受け取り、IDラベル15のアンテナから戻ってきた電波によって、コンピュータ137へ商品に関する情報を入力させる。このとき、コンピュータに直接リーダ/ライタを接続しておくこともできる。

IDラベル15に記録される多量の商品に関する情報は即座にコンピュータ137へ入力することができる。そしてコンピュータは、商品に関する情報を処理する機能を有するソフトを備えている。もちろんハードで情報処理を行ってもよい。その結果、従来のようにバーコードを一つずつ読み取る作業と比較して、情報処理に費やす時間、労力やミスが低減され、商品管理への負担が軽減される。

ここで、非接触型薄膜集積回路装置を用いた通信原理を、図18を参照して簡単に説明する。非接触型薄膜集積回路装置132を有する商品等を、リーダ/ライタ136にかざすことにより、非接触型薄膜集積回路装置132内のアンテナ回路が、リーダ/ライタ136のアンテナ回路から発信される電波を受信し、電源回路26において、共振作用により起電力が発生(電磁誘導等)する。そして、非接触型薄膜集積回路装置132内の薄膜集積回路25(ICチップ)が起動し、チップ内の情報を信号化した後、チップ側のアンテナ回路から信号を発信する。該信号をリーダ/ライタ136のアンテナ回路でキャッチし、コントローラ135を介してデータ処理を行うホストコンピュータ137へ送信される。なお、ホストコンピュータがリーダ/ライタ手段を有していても構わない。また、ICチップのアンテナ回路部は、RF(無線)インタフェース130と、非接触インタフェース131とを、リーダ/ライタ136のアンテナ回路部は非接触インタフェース133と、インタフェース回路134とを有しているが、この構成に限定されるものではない。

メモリ29にはROM(Read On Memory)、RAM(Random Access Memory)、PROM、EPROM又はEEPROM(Electronically Erasable and Programable Read Only Memory)、FRAM(登録商標)(FeRAM;Ferroelectric Random Access Memory)等が利用される。PROMやEPROMの場合はカードを発行する時以外は書込みができないが、EEPROMは書き換えが可能である。これらメモリは、用途に応じて選択すればよい。

電源回路26は、例えばダイオードと、容量とを有する構成であればよく、アンテナが受信する交流周波を直流に変換する機能を有している。

非接触型のICの特徴は、コイル状に巻かれたアンテナの電磁誘導作用(電磁誘導方式)、相互誘導作用(電磁結合方式)又は静電気による誘導作用(静電結合方式)により電力が供給される点である。このアンテナの巻き数を制御することにより、受信する周波数の高さを選ぶことができる。

なお、図示しないが、暗号処理専用のコプロセッサと呼ばれる演算装置をCPU30に接続しても良い。これにより、決済等のアプリケーションを行う際に必要となる暗号処理を行うことができる。

また、生産(製造)者、販売者、及び消費者間の情報や商品の流れを図17に示す。生産(製造)者は販売者(小売業者、卸業者等)又は消費者に薄膜集積回路装置搭載の商品を提供する。そして販売者は、例えば消費者の精算時に料金情報、商品の売れ個数や購入時間等の販売情報を生産(製造)者に提供することができる。一方消費者は、個人情報等の購入情報を提供することができる。例えば、薄膜集積回路装置搭載のクレジットカード、又は個人のリーダ等により購入情報を販売者や生産(製造)者へネットを介して提供できる。また、販売者は、薄膜集積回路装置により、消費者に商品情報を提供し、販売者は消費者から購入情報を得ることができる。このような販売情報や購入情報等は、貴重な情報であり、今後の販売戦略に役立つ。

各種情報を提供する手段としては、薄膜集積回路装置から販売者や消費者の有するリーダが読み取った情報をコンピュータやネットワークを介して、その情報を生産(製造)者、販売者又は消費者に開示する方法がある。以上のような、多種多様な情報が薄膜集積回路装置を介して必要な者へ提供することができ、本発明に係る薄膜集積回路装置は商品取引又は商品管理上でも有用である。

本実施例では、図19を参照して、本発明に係る薄膜集積回路装置(IDラベル、IDタグ等)搭載の商品において、情報を読み取る方法について説明する。なお、本実施例では、薄膜集積回路装置は非接触型である場合で説明する。

図19(A)に示すようなリーダ/ライタ本体170のセンサー部171に、IDラベルが搭載された商品172をかざす。そして表示部173には、商品の原材料や原産地、生産(製造)工程ごとの検査結果や流通過程の履歴等が表示され、更に商品の説明等の商品に関する情報を表示させる。もちろんリーダ/ライタに表示部を必ず設ける必要はなく、別に設けられてもよい。このようなリーダ/ライタは商品が陳列されている棚に設置しておけばよい。

また図19(B)に示すように、個人が所有する携帯情報端末、例えば携帯電話機本体180に、リーダ/ライタ機能を搭載させ、本体の一部に設けられたセンサー部181にIDラベルが搭載された商品172をかざし、表示部183に情報を表示させる。すると同様に、商品に関する情報が表示される。もちろんリーダ/ライタに表示部を必ず設ける必要はなく、別に設けられてもよい。

また図19(C)に示すように、個人が所有する携帯可能なリーダ/ライタ本体190と接続されているセンサー部191にIDラベルが搭載された商品172をかざし、表示部193に情報を掲載させる。すると同様に、商品に関する情報が表示される。もちろんリーダ/ライタに表示部を必ず設ける必要はなく、別に設けられてもよい。

本実施の形態では非接触型のリーダ/ライタについて説明したが、接触型であっても表示部に情報を表示させればよい。また非接触型又は接触型の薄膜集積回路装置が搭載される商品自体に表示部を設け、情報を表示させても構わない。

このように、従来の無線タグ等により提供される情報と比べて、消費者は商品に関する豊富な情報を自由に入手することができる。勿論、薄膜集積回路装置により商品管理を素早く正確に行うことができる。

なお、本発明に係る非接触型の薄膜集積回路装置は、リーダ/ライタとの距離が〜2mである遠隔型、〜70cmである近傍型、〜10cmである近接型、数cmである密着型とすることができ、生産、製造現場での作業を考えると近接型又は密着型が好ましい。

周波数は、遠隔型ではマイクロ波、2.45GHz、近傍型及び近接型では、13.56MHz、密着型では4.91MHz、125kHzが一般的に使用されているが、周波数を高め波長を短くすることによりアンテナの巻き数を小さくできる。

また非接触型薄膜集積回路装置は接触型薄膜集積回路装置と比較すると、リーダ/ライタに接触せず、非接触で電源供給及び情報通信を行うため、破損せず、高い耐久性を有し、静電気等によるエラーの心配がない。更にはリーダ/ライタ自体の構成は複雑にならならず、薄膜集積回路装置をリーダ/ライタにかざせばよいので、取り扱いが容易である。

本実施例では、図20、図21を参照して、本発明に係る薄膜集積回路装置、又は非接触型薄膜集積回路装置(無線チップ、IDチップ、IDラベル)を搭載した商品の一例について説明する。

図20(A)は、薄膜集積回路装置2201を内蔵した紙幣2200(他に証券、チケット、T/C(トラベラーズチェック)等であってもよい。)や、硬貨2202(メダル等であってもよい。)を示している。図20(B)は、薄膜集積回路装置2201を内蔵した住民票、戸籍謄本等の書類2203を示している。図20(C)は、薄膜集積回路装置2201をブックカバーに内蔵した書籍2205を示している。

本発明に係る非接触型又は接触型の薄膜集積回路装置は非常に薄いため、上記紙幣、コイン、書類、書籍等の物品に薄膜集積回路装置を搭載しても、機能、デザイン性を損ねることがない。更に非接触型薄膜集積回路装置の場合、アンテナをICと一体形成でき、曲面を有する商品に直接転写することが容易になる。

図21(A)は、薄膜集積回路装置2201を内蔵したカプセル2207を示している。カプセル2207の内部には、コイル状のアンテナ2208が形成されており、外部のリーダ/ライタによって通信を行うことができる。例えば、人間や動物に、カプセル2207を服用させることにより、その人間や動物の健康状態等の情報を即座に入手することができる。

図21(B)は、薄膜集積回路装置2201を内蔵した絆創膏2210を示している。ガーゼとなるカバー2212の裏側に薄膜集積回路装置2201を設けることで通常の絆創膏として使用できる。このように、様々な医療器具等にも、本発明を用いることができる。

図21(C)は、薄膜集積回路装置2201を内蔵したIDタグ2213を示している。IDタグ2213を商品に備え付けることにより、商品管理が容易になる。例えば、商品が盗難された場合に、商品の経路を辿ることによって、その犯人を迅速に把握することができる。このように、IDタグを備えることにより、所謂トレーサビリティ(traceability;複雑化した製造、流通の各段階で問題が生じた場合に、経路を遡ることによって、その原因を迅速に把握できる態勢を整えること。)に優れた商品を流通させることができる。

図21(D)は、ラベル台紙2217に貼られた薄膜集積回路装置2201を内蔵したIDラベル2215を示している。IDラベル上には、その商品や役務に関する情報(商品名、ブランド、商標、商標権者、販売者、製造者等)が記されており、一方、内蔵されている薄膜集積回路装置には、その商品(又は商品の種類)固有のIDナンバーが付されており、偽造や、商標権、特許権等の知的財産権侵害、不正競争等の不法行為を容易に把握することができる。また、薄膜集積回路装置内には、商品の容器やラベルに明記しきれない多大な情報、例えば、商品の産地、販売地、品質、原材料、効能、用途、数量、形状、価格、生産方法、使用方法、生産時期、使用時期、賞味期限、取扱説明、商品に関する知的財産情報等を入力しておくことができ、取引者や消費者は、簡易なリーダによって、それらの情報にアクセスすることができる。また、生産者側からは容易に書換え、消去等も可能であるが、取引者、消費者側からは書換え、消去等ができない仕組みになっている。

また、図示しないが、人体、動物に有害でない金属や有機材料等を用いた薄膜集積回路装置を作製し、食品等に混入させ、食事状況を管理することも可能である。

上述した商品以外にも、あらゆる商品に、本発明に係る薄膜集積回路、非接触型薄膜集積回路装置を利用することができる。

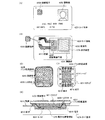

本実施例では、図27、図28を参照して、表示装置を有する非接触型IDカードの構成について説明する。

図27(A)に、本発明のIDカードの一形態を示す。図27(A)に示すIDカードは、非接触で端末装置のリーダ/ライタとデータの送受信を行う非接触型である。4201はカード本体であり、4202はカード本体4201に搭載されている表示装置の画素部に相当する。

図27(B)に、図27(A)に示したカード本体4201に含まれるカード基板4204の構成を示す。カード基板4204には、薄膜の半導体膜で形成された薄膜集積回路4205と、表示装置4206とが貼り合わされている。薄膜集積回路4205と表示装置4206は共に別途用意された基板上において形成された後、カード基板4204上に転写されたものである。転写方法としては、本発明を用いて多数の薄膜集積回路装置を作製した後、小型真空ピンセットやピンを用いて、貼り付ける方法や、UV光照射法を用いて選択的に貼り付ける方法などがある。また、表示装置における画素部4202や駆動回路部も、本発明を用いて作製した後、貼り付けることができる。本明細書では、薄膜集積回路4205と表示装置4206とを含む、薄膜の半導体膜を用いて形成され、なおかつ形成後にカード基板に転写される部分を、薄膜部4207と呼ぶ。

またカード基板4204には単結晶の半導体基板を用いたICチップ4211が実装されており、該ICチップ4211には集積回路が形成されている。ICチップ4211の実装の仕方は、特に限定されるものではなく、公知のCOG方法やワイヤボンディング方法、或いはTAB方法などを用いることができる。なお本明細書では、薄膜集積回路と区別するために、ICチップ4211に形成されている集積回路を単結晶集積回路と呼ぶ。ICチップ4211は、薄膜部4207と、カード基板4204に形成された配線4213を介して電気的に接続されている。

またカード基板4204上には、ICチップ4211と電気的に接続されたアンテナコイル4216が形成されている。アンテナコイル4216により、端末装置との間のデータの送受信を、電磁誘導を用いて非接触で行うことができるので、非接触型のIDカードは接触型に比べてIDカードが物理的な磨耗による損傷を受けにくい。さらに非接触型のIDカードは、非接触にて情報の管理を行うタグ(無線タグ)としても用いることができる。非接触型のIDカードは、同じく非接触で情報の読み取りができるバーコードに比べて、管理可能な情報量が飛躍的に高い。また情報を読み取ることができる端末装置との間の距離を、バーコードを用いた場合に比べて長くすることができる。

なお図27(B)では、アンテナコイル4216をカード基板4204上に形成した例を示しているが、別途作製しておいたアンテナコイル4216をカード基板4204に実装するようにしても良い。例えば銅線などをコイル状に巻き、100μm程度の厚さを有する2枚のプラスチックフィルムの間に該銅線を挟んでプレスしたものを、アンテナコイル4216として用いることができる。また、薄膜集積回路の中に、アンテナコイル4216を作りこんでおいても良い。また、図27(B)では、1つのIDカードにアンテナコイル4216が1つだけ用いられているが、アンテナコイル4216が複数用いられていても良い。

なお、図27(B)では表示装置を搭載したIDカードの形態を示しているが、この構成に限定されるものではなく、必ずしも表示装置を設ける必要はない。ただし、表示装置を設けることで、顔写真のデータを表示装置において表示させることができ、印刷法を用いた場合に比べて顔写真のすり替えを困難にすることができる。また顔写真以外の情報を表示することができ、IDカードの高機能化を実現することができる。

なおカード基板4204には、可撓性を有するプラスチック基板を用いることができる。プラスチック基板としては、極性基のついたノルボルネン樹脂からなるARTON:JSR製を用いることができる。また、ポリエチレンテレフタレート(PET)、ポリエーテルスルホン(PES)、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ナイロン、ポリエーテルエーテルケトン(PEEK)、ポリスルホン(PSF)、ポリエーテルイミド(PEI)、ポリアリレート(PAR)、ポリブチレンテレフタレート(PBT)、ポリイミドなどのプラスチック基板を用いることができる。

なお、本実施例では、ICチップ4211と薄膜集積回路装置4205との間の電気的な接続は、図27(B)において示した形態に限定されない。例えば、カード基板4204上に形成された配線4213を介すのではなく、ICチップ4211の端子と薄膜集積回路装置4205の端子とを異方性の導電性樹脂やハンダなどで直接接続するようにしても良い。

また図27(B)において、薄膜集積回路装置4205と、カード基板4204に形成された配線4213との間の接続は、ワイヤボンディング法、ソルダーボールを用いたフリップチップ法で接続しても良いし、異方性の導電性樹脂やハンダなどで直接接続しても良いし、その他の方法を用いて接続しても良い。

次に、非接触型のIDカードにおける、ICチップと薄膜集積回路の機能的な構成の一形態について説明する。図28に、非接触型のIDカードのブロック図を示す。

400は入力用アンテナコイルであり、401は出力用アンテナコイルである。また402は入力用インターフェースであり、403は出力用インターフェースである。なお各種アンテナコイルの数は、図28に示した数に限定されない。入力用アンテナコイル400によって、端末装置から入力された交流の電源電圧や各種信号は、入力用インターフェース402において復調されたり直流化されたりした後、CPU404、ROM405、RAM406、EEPROM407、コプロセッサ408、コントローラ409などの各種回路に供給される。そして上記各種回路において処理または生成された信号は、出力用インターフェース403において変調され、出力用アンテナコイル401によって端末装置に送られる。

ここで、入力用インターフェース402は、整流回路420と、復調回路421とが設けられている。入力用アンテナコイル400から入力された交流の電源電圧は、整流回路420において整流化され、直流の電源電圧として上記各種回路に供給される。また、入力用アンテナコイル400から入力された交流の各種信号は、復調回路421において復調される。そして復調されることで波形整形された各種信号は、パス429を通り、各種回路に供給される。

また、出力用インターフェース403は、変調回路423と、アンプ424とが設けられている。各種回路から出力用インターフェース403に入力された各種信号は、変調回路423において変調され、アンプ424において増幅または緩衝増幅された後、出力用アンテナコイル401から端末装置に送られる。

なお、図28に示す各種回路は本発明の一形態を示したのに過ぎず、IDカードに搭載される各種回路は上記回路に限定されない。

図28では、CPU404によって、IDカードの全ての処理が制御されており、ROM405には、CPU404において用いられる各種プログラムが記憶されている。コプロセッサ408は、メインとなるCPU404の働きを助ける副プロセッサであり、RAM406は端末装置との間の通信時のバッファとして機能する他、データ処理時の作業エリアとしても用いられる。そしてEEPROM407は、信号として入力されたデータを定められたアドレスに記憶する。

なお、顔写真などの画像データを、書き換え可能な状態で記憶させるならばEEPROM407に記憶し、書き換えが不可能な状態で記憶させるならばROM405に記憶する。また別途画像データの記憶用のメモリを用意しておいても良い。

コントローラ409は、画像データを含む信号に表示装置410の仕様に合わせてデータ処理を施し、ビデオ信号として表示装置410に供給する。またコントローラ409は、入力用インターフェース402から入力された電源電圧や各種信号をもとに、Hsync信号、Vsync信号、クロック信号CLK、交流電圧(AC Cont)等を生成し、表示装置410に供給する。

表示装置410には、表示素子が各画素に設けられた画素部411と、前記画素部411に設けられた画素を選択する走査線駆動回路412と、選択された画素にビデオ信号を供給する信号線駆動回路413とが設けられている。

なお、図28では、非接触型としてアンテナコイルを用いた例を示したが、非接触型のIDカードはこれに限定されず、発光素子や光センサ等を用いて光でデータの送受信を行うようにしても良い。

図28では、整流回路420、復調回路421、変調回路423などのアナログ回路を含む入力用インターフェース402及び出力用インターフェース403を、ICチップ425に形成する。また、CPU404、ROM405、RAM406、EEPROM407、コプロセッサ408、コントローラ409などの各種回路を、薄膜集積回路426で形成し、薄膜部427に薄膜集積回路426及び表示装置410を形成したが、本構成は一例であり、本発明はこの構成に限定されない。例えばGPS(Global Positioning System)などの機能を有していても良い。表示装置410は画像を表示する機能を有していれば良く、アクティブ型であってもパッシブ型であっても良い。例えば、小型の液晶ディスプレイ(LCD)や、ELディスプレイ、プラズマディスプレイ等を公知の方法で作製し、本発明を用いて複数に分離し、貼り付ければよい。

なお図28では、端末装置のリーダ/ライタから電源電圧が供給されている例について示したが、本発明はこれに限定されない。例えば、図31に示すように、IDカードに太陽電池1502が設けられていても良い。また、リチウム電池等の超薄型の電池を内蔵していても良い。

本実施例では、図29、図30を参照して、表示装置を有する接触型IDカードの構成について説明する。

図29(A)に示すIDカードは、IDカードに設けられた接続端子と端末装置のリードライタとを電気的に接続し、データの送受信を行う接触型である。

4201はカード本体であり、4202はカード本体4201に搭載されている表示装置の画素部、4203は同じくカード本体4201に搭載されている薄膜集積回路の接続端子に相当する。接続端子4203は、端末装置に備えられたリーダライタと直接接続し、端末装置とIDカードとの間の送受信を行うための端子である。

図29(B)に、図29(A)に示したカード本体4201に含まれるカード基板4204の構成を示す。図27(B)と同様に、カード基板4204には、薄膜の半導体膜で形成された薄膜集積回路4205と、表示装置4206とが貼り合わされている。薄膜集積回路4205と表示装置4206は共に別途用意された基板上において形成された後、カード基板4204上に転写されたものである。本発明を用いて多数の薄膜集積回路装置を作製した後、小型真空ピンセットやピンを用いて、貼り付ける方法や、UV光照射法を用いて選択的に貼り付ける方法などがある。本明細書では、薄膜集積回路4205と表示装置4206とが薄膜部4207に相当する。

図29(C)に、図29(A)、図29(B)に示した接続端子4203の拡大図を示す。また、図29(D)に、接続端子4203が形成されているプリント配線基板4208の、図29(C)に示した面の裏面の拡大図を示す。接続端子4203は、プリント配線基板4208上に形成されており、プリント配線基板4208に形成されたコンタクトホール4209を介して、プリント配線基板4208の裏面に形成された端子4210と電気的に接続されている。図29(C)では、接続端子4203が8つ設けられている例を示しており、無論接続端子の数はこれに限定されない。

またプリント配線基板4208の、接続端子4203が形成されている面の裏面に、単結晶集積回路が形成されたICチップ4211が設けられている。ICチップ4211は端子4210と電気的に接続されている。また、プリント配線基板4208の、接続端子4203が形成されている面の裏面には、ICチップ4211と、薄膜集積回路装置4205との電気的な接続を行うための端子4212が形成されている。

なお、図29(D)では、ICチップ4211と端子4210と端子4212とを、ワイヤボンディング法を用いて接続する形態を示しているが、これに限定されるものではない。ワイヤボンディング法に限らず、ソルダーボールを用いたフリップチップ法で接続しても良いし、その他の方法を用いて接続されていても良い。

そして、図29(B)に示すようにプリント配線基板4208の裏面をカード基板4204に貼り合わせることで、端子4212とカード基板4204に形成された配線4213とを接続させることができる。ICチップ4211は、配線4213を介して薄膜部4207と電気的に接続される。

図29(E)に、プリント配線基板4208の裏面をカード基板4204に貼り合わせている様子を、断面図で示す。図29(E)に示すように、接続端子4203と端子4210はコンタクトホール4209を介して電気的に接続されている。またICチップ4211は、端子4210、端子4212と電気的に接続されている。そして、ICチップ4211と、端子4210とを覆うように樹脂等を含むモールド4214が形成されている。端子4212は完全にモールド4214で覆わずに、少なくとも端子4212の一部がモールド4214から露出している状態にする。そして、端子4212と配線4213とを異方性の導電性樹脂4215で電気的に接続する。

なお接触型の場合、端末装置との間のデータの送受信を、端末装置のリーダライタと接続端子との間の電気的接点を介して行うことができるので、非接触型に比べてIDカードへの電力の供給が安定しており、途中で通信に支障が生じる危険性が低い。

なお、本実施例では、ICチップ4211と薄膜集積回路装置4205との間の電気的な接続は、図29(B)において示した形態に限定されない。例えば、カード基板4204上に形成された配線4213を介すのではなく、ICチップ4211の端子と薄膜集積回路装置4205の端子とを異方性の導電性樹脂やハンダなどで直接接続するようにしても良い。

また、図29(B)において、薄膜集積回路装置4205と、カード基板4204に形成された配線4213との間の接続は、ワイヤボンディング法、ソルダーボールを用いたフリップチップ法で接続しても良いし、異方性の導電性樹脂やハンダなどで直接接続しても良いし、その他の方法を用いて接続しても良い。

次に、接触型IDカードにおける、ICチップと薄膜集積回路の機能的な構成の一形態について説明する。図30に、接触型のIDカードのブロック図を示す。

430は接続端子であり、431はインターフェースである。なお各種接続端子430の数は、図30に示した数に限定されない。接続端子430から入力された電源電圧や各種信号は、インターフェース431において緩衝増幅された後、CPU434、ROM435、RAM436、EEPROM437、コプロセッサ438、コントローラ439などの各種回路に供給される。そして上記各種回路において処理または生成された信号は、インターフェース431において緩衝増幅され、端末装置に送られる。表示装置440には、表示素子が各画素に設けられた画素部441と、前記画素部441に設けられた画素を選択する走査線駆動回路442と、選択された画素にビデオ信号を供給する信号線駆動回路443とが設けられている。

なお、図30に示す各種回路は一形態を示したのに過ぎず、IDカードに搭載される各種回路は上記回路に限定されない。

例えば図30では、インターフェース431をICチップ445に形成する。また、CPU434、ROM435、RAM436、EEPROM437、コプロセッサ438、コントローラ439などの各種回路を、薄膜集積回路446で形成する。なお、より大容量のメモリが必要である場合は、ROM435、RAM436、EEPROM437のいずれか、または全てを、ICチップ445で形成しても良い。

なお図30に示したICチップ445と、薄膜集積回路446と、表示装置440の構成は一例であり、この構成に限定されない。例えばGPSなどの機能を有していても良い。表示装置440は画像を表示する機能を有していれば良く、アクティブ型であってもパッシブ型であっても良い。例えば、小型の液晶ディスプレイ(LCD)や、ELディスプレイ、プラズマディスプレイ等を公知の方法で作製し、本発明を用いて複数に分離し、貼り付ければよい。

上述したように、その回路の特徴に合わせて、ICチップとして搭載する回路と、薄膜集積回路として搭載する回路とを作り分けることで、集積回路装置全体の歩留まりを高め、コストを抑えることができる。そして、ICチップのサイズを抑えつつ、IDカードの高機能化を実現することができる。

なお図30では、端末装置のリーダ/ライタから電源電圧が供給されている例について示したが、これに限定されるものではない。。例えば、図31に示すように、IDカードに太陽電池1502が設けられていても良い。また、リチウム電池等の超薄型の電池を内蔵していても良い。

本発明に係る薄膜集積回路の作製方法、非接触型薄膜集積回路装置並びにその作製方法は、従来のシリコンウエハに作製するICチップの作製方法に比べ、製造コストを大幅に削減することができる。本発明を用いることにより、薄膜集積回路装置に用いられる薄膜集積回路、非接触型薄膜集積回路装置や、それを用いた商品等を、低コストで大量に高歩留まり、高スループットで作製することができる。また、本発明に係る薄膜集積回路の作製方法は、接触型、非接触型薄膜集積回路装置のいずれにも採用することができ、その利用範囲は極めて広い。

本発明を用いた薄膜集積回路装置の作製工程図(熱酸化シリコン基板)

本発明を用いた薄膜集積回路装置の作製工程図(熱酸化シリコン基板)

本発明に係る薄膜集積回路装置を商品に貼付する方法を説明する図

本発明を用いた薄膜集積回路装置の作製工程図(レジスト残存)

使用済み基板を再利用する場合を説明する図

平坦化処理を説明する図

本発明を用いた薄膜集積回路装置の作製工程図(折り畳みアンテナ)

本発明を用いた薄膜集積回路装置の作製工程図(折り畳みアンテナ)

本発明を用いた薄膜集積回路装置の作製工程図(サンドイッチ構造)

本発明を用いた薄膜集積回路装置の封止方法を説明する図

本発明を用いた薄膜集積回路装置の封止方法を説明する図(ラップ、封筒型)

本発明を用いた薄膜集積回路装置の封止方法を説明する図(ラップ、封筒型)

本発明に係る薄膜集積回路装置に含まれる半導体素子の作製工程図

本発明に係る薄膜集積回路装置に含まれる半導体素子の作製工程図

本発明に係る薄膜集積回路装置に含まれる半導体素子の作製工程図

本発明に係る非接触型薄膜集積回路装置を搭載した商品情報のリーディング、ライティングを示す図

生産者(製造者)、販売者、消費者との関係を示す図

本発明に係る非接触型薄膜集積回路装置の原理を説明する図

リーダ/ライタの一例を説明する図

本発明に係る薄膜集積回路装置を有する商品の一例を説明する図

本発明に係る薄膜集積回路装置を有する商品の一例を説明する図

本発明を用いた薄膜集積回路装置の作製工程図(SIMOX基板)

本発明を用いた薄膜集積回路装置の作製工程図(SIMOX基板)

本発明を用いた薄膜集積回路装置の作製工程図(選択的UV光照射)

本発明に用いられる線状レーザー照射装置の概略図

本発明に用いられる減圧CVD装置の概略図

本発明を用いた非接触型IDカードの外観と内部構造を示す図

本発明を用いた非接触型IDカードの構成を示すブロック図

本発明を用いた接触型IDカードの外観と内部構造を示す図

本発明を用いた接触型IDカードの構成を示すブロック図

太陽電池が搭載されたIDカードの外観図

本発明に係る非接触型薄膜集積回路装置の回路図

本発明に係る非接触型薄膜集積回路装置のアンテナ回路図及び電源回路図

本発明を用いた薄膜集積回路装置の作製工程図(トレー利用)

本発明を用いた薄膜集積回路装置の作製工程図(トレー兼基板利用)

符号の説明

41:熱酸化シリコン基板

43:剥離層

44:下地膜

42、25、87:薄膜集積回路

48、68、20、112:アンテナ

50、66、2201:薄膜集積回路装置

51、81:仮接着剤

52、55、76:ジグ

15、2215:IDラベル

49、116:保護膜

10:商品

16、136:リーダ/ライタ

603:SIMOX基板

703:トレー

704:トレー兼基板