JP4815298B2 - プラズマ処理方法 - Google Patents

プラズマ処理方法 Download PDFInfo

- Publication number

- JP4815298B2 JP4815298B2 JP2006207341A JP2006207341A JP4815298B2 JP 4815298 B2 JP4815298 B2 JP 4815298B2 JP 2006207341 A JP2006207341 A JP 2006207341A JP 2006207341 A JP2006207341 A JP 2006207341A JP 4815298 B2 JP4815298 B2 JP 4815298B2

- Authority

- JP

- Japan

- Prior art keywords

- heat transfer

- wafer

- electrode

- plasma processing

- region

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/3065—Plasma etching; Reactive-ion etching

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/6831—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using electrostatic chucks

- H01L21/6833—Details of electrostatic chucks

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/20—Positioning, supporting, modifying or maintaining the physical state of objects being observed or treated

- H01J2237/2001—Maintaining constant desired temperature

Description

を、プラズマを用いてエッチング処理を施すのに好適なプラズマ処理装置に関するもので

ある。

イエッチングを行うためのプラズマ処理装置は様々な方式が使用されている。

室内の圧力を所望の値に維持する真空排気系,ウエハ基板を載置する電極,真空処理室内

にプラズマを発生させるためのプラズマ発生手段などから構成されている。プラズマ発生

手段により、シャワープレート等から真空処理室内に供給された処理ガスをプラズマ状態

とすることで、ウエハ載置用電極に保持されたウエハ基板のエッチング処理が行われる。

体で同等のエッチング反応が進行することが必要である。しかし、実際にはプラズマ分布

や真空処理室側壁からの輻射の影響などにより、ウエハ表面の温度分布が不均一となり、

ウエハ面内で不均一なエッチング反応が進行するという問題がある。

報(特許文献1)に記載のように、温度調節装置を備えた冷媒供給装置から電極基材に冷

媒を供給し、かつウエハ裏面に伝熱用のヘリウムガスを導入してウエハ温度を制御するも

のが一般的である。さらに、ウエハ温度を面内で均一化するために、電極表面にウエハ接

触部と伝熱用ガスの溝を分布させたものや、伝熱用ガスを2系統供給したもの(特開平7

−249586号公報,特開平1−251735号公報、特許文献2,3),電極基材に

2系統の冷媒供給系を設けたもの(特開平9−17770号公報、特許文献4)などが知

られている。

するために、ウエハ裏面に伝熱用ガスを2系統で供給するもの、電極基材に2系統の冷媒

供給系を設けたものなどが知られている。

も、実際のプラズマ処理工程において、その効果は小さい。なぜなら、ウエハ上に堆積さ

せた各膜の種類によって処理ガス種,処理ガス圧力,プラズマ分布は大きく変化し、それ

に伴いプラズマ処理中のウエハ面内の温度分布も大きく変化するためである。2系統の伝

熱用ガスを用いるプラズマ処理装置では、伝熱用ガス圧により熱伝達率に差がある領域が

固定されているために、ウエハ温度分布が大きく変化した場合に対応できなくなるという

問題がある。さらに、この方法では伝熱用ガス圧による熱伝達率の差だけでウエハ温度を

調節するため、ウエハと電極が接触している部分の接触熱伝達率は変化させることができ

ず、ウエハ温度の可変範囲が狭いという問題がある。

ハ温度を調節する場合も、ウエハ温度分布が大きく変化した場合に対応できなくなる、ウ

エハ温度の可変範囲が狭いという問題がある。また、伝熱用ガス圧が低い場合、ウエハと

電極が接触している部分の接触熱伝達率は、電極表面の表面粗さに強く依存する。このた

めプラズマ処理によって電極表面の表面粗さが経時変化すると、ウエハ温度の安定性に影

響を与え、歩留まりを悪化させるという問題もある。

膜の材料に最適な条件(処理ガス種,処理ガス圧力,プラズマ分布など)で順次エッチン

グ処理を行う必要がある。所望のエッチング処理を施すとき、あらかじめ決められた順序

に従い、エッチング処理の各段階(以下ステップと呼ぶ)を順次、進めていくエッチング

処理(以下ステップエッチングと呼ぶ)において、各膜の材料によって最適なエッチング

処理条件は異なり、プラズマ処理中のウエハ面内の温度分布も大きく変化する。従来のよ

うに電極基材に2系統の冷媒を用いるプラズマ処理装置では、冷媒の流路が固定されてい

るために、必要なウエハ温度分布が大きく変化した場合に対応できなくなる問題がある。

また、温度の分布を大きく変化させようとすると、2系統冷媒のそれぞれの冷媒温度を変

更し、電極基材の面内温度分布を調節した後で、ウエハと電極基材間の熱伝導によりウエ

ハ面内の温度分布を変化させることになるため、冷媒の温度を変化させるための時間が掛

かり各ステップ間で高速にウエハ温度分布を変化させることができない。

変化させるプラズマ処理装置またはプラズマ処理方法を提供することにある。また、ウエ

ハの温度を安定に制御できるプラズマ処理装置および処理方法を供給することにある。

次進める場合に、各段階で伝熱用ガス圧の面内分布と各領域に印加する直流電圧を任意に

変化させることにより、被処理材の温度分布を各段階で制御することにより達成される。

任意に制御でき、またウエハと電極表面との接触熱伝導率の面内分布を高精度に調節でき

る。このため、処理ガス種,処理圧力,プラズマ分布,側壁からの輻射などの変化の影響

を低減し所望のウエハ温度分布に近づけることができ、ウエハ温度の制御範囲も広がると

いう効果がある。また、より高精度にウエハ面内の温度分布を制御でき、ウエハ温度の制

御範囲も広がるという効果がある。

ッチング処理の各ステップを順次、進めていくステップエッチングにおいて、各ステップ

間で高速にウエハ温度分布変化させることができるという効果がある。

が弱いため、接触部分の熱伝達率を最小にすることができ、表面粗さの影響を小さくでき

るという効果がある。つまり、ウエハ温度制御の安定性を高めるという効果がある。

チング装置を図1乃至図3により説明する。図1は、本発明の実施例に係るプラズマ処理

装置の構成の概略を示す縦断面図である。

上部に、真空容器101内にエッチングガスを導入するためのシャワープレート102

(例えば石英製),誘電体窓103(例えば石英製)を設置し、密封することにより処理

室104を形成する。シャワープレート102にはエッチングガスを流すためのガス供給

装置105が接続される。また、真空容器101には真空排気口106を介し真空排気装

置(図示省略)が接続されている。

には電磁波を放射する導波管107(またはアンテナ)が設けられる。導波管107(ま

たはアンテナ)へ伝送される電磁波は電磁波発生用電源109から発振させる。電磁波の

周波数は特に限定されないが、本実施例では2.45GHz のマイクロ波を使用する。処

理室104の外周部には、磁場を形成する磁場発生コイル110が設けてあり、電磁波発

生用電源109より発振された電力は、形成された磁場との相互作用により、処理室104

内に高密度プラズマを生成する。

111が設けられる。ウエハ載置用電極111は電極表面が溶射膜(図示省略)で被覆さ

れており、高周波フィルター115を介して直流電源116が接続されている。さらに、

ウエハ載置用電源111には、マッチング回路113を介して高周波電源114が接続さ

れる。

の静電気力でウエハ載置用電極111上に吸着され、ガス供給装置105よって所望のエ

ッチングガスを供給した後、真空容器101内を所定の圧力とし、処理室104内にプラ

ズマを発生させる。ウエハ載置用電極111に接続された高周波電源114から高周波電

力を印加することにより、プラズマからウエハへイオンを引き込み、ウエハ112がエッ

チング処理される。

に示す実施例の試料台であるウエハ載置用電極の構成の概略を示す縦断面図である。この

図において、本実施例のプラズマ処理装置に用いられるウエハ載置用電極111(以下、

電極)の構造体となる基材201には、アルミナ製の溶射膜202,絶縁体であるサセプ

タ203,基材201の中心側の円形領域を温調するための冷媒が流れる第1の流路204

,基材201の外周側の円環状領域を温調するための冷媒が流れる第2の流路205,各

々の流路内の冷媒を独立して所定の温度に制御して循環させる第1の冷媒温調器206,

第2の冷媒温調器207が接続される。

温度調節された基材201に溶射膜202を介してウエハ112が静電吸着することによ

って、ウエハ112が温度調節(冷却)される。またウエハ載置用電極111表面には、

ウエハ112と溶射膜202の間に伝熱用ガスを供給する3つの伝熱用ガス溝208,

209,210が設けられる。第1の伝熱用ガス溝208は電極表面の中央の円形領域、

第2の伝熱用ガス溝209は第1の伝熱用ガス溝208の外周に設けられた円環状領域、

第3の伝熱用ガス溝210は第2の伝熱用ガス溝209の外周に設けられた円環状領域と

している。

209,210にはそれぞれに伝熱用ガスを供給する配管211,212,ウエハ112

と溶射膜202間の圧力を計測する圧力計213,214,伝熱用ガスの供給量を制御す

るガス流量制御器215,216,伝熱用ガスを供給するバルブ217,218,ガスボ

ンベ219,220,伝熱用ガスの排気バルブ221,222が接続される。本実施例に

おいては、第1の伝熱用ガス溝208と第2の伝熱用ガス溝209を一つの配管211で

接続し、伝熱用ガス圧は同圧としてあるが、それぞれの伝熱用ガス溝に伝熱用ガスを供給

または排気する手段を設けてもよい。

ス溝210の外周側であって、ウエハ載置用電極111の外周端には、リング状の凸部が

配置されている。これらのリング状凸部は、その上面に載せられるウエハ112の裏面と

当接して、第1,第2,第3の伝熱用ガス溝208,209,210とウエハ112裏面

との間に伝熱用ガスが供給されて充填される空間の領域を区画して形成する。後述するよ

うにウエハ112はウエハ載置用電極111表面上に吸着されて固定された際に、これら

凸部は第1,第2,第3の伝熱用ガス溝208,209,210同士及び処理室104内

の空間とを封止して伝熱用ガスを所定の圧力に維持するためのシール部材となっている。

から伝熱用ガス(本実施例ではヘリウムガス)を供給し、それぞれの伝熱用ガス溝208

,209,210内のガス圧力を圧力計213,214でモニタし、所望の圧力となるよ

うガス流量制御器215,216を制御する。一般に伝熱用ガスの熱伝導率はガス圧力に

比例することが知られている。伝熱用ガス圧力を高くすると伝熱効率向上に効果があり、

1kPaから10kPaまでは圧力が高いほど伝熱用ガスの伝熱特性が向上し、それ以上

では圧力に依存しなくなる。つまり、伝熱用ガス溝部における電極とウエハ間の熱伝導を

、封入された伝熱用ガスの圧力で制御することができる。また、0kPaから0.1kPa

までは伝熱用ガスの伝熱特性が期待できない。伝熱用ガス溝部における電極とウエハ112

間の熱伝導を最小にしたい場合は、ガス排気バルブ221,222を開き伝熱用ガス溝

208,209,210を真空とすることで、断熱が可能となる。

場合、ウエハと電極間の熱伝達率はウエハ面内で等しくなる。処理ガス種,処理圧力,プ

ラズマ分布,側壁からの輻射などの変化によりウエハへ流入する熱量が面内で異なる場合

、ウエハ面内の温度分布を均一にするこができない問題があった。これに対して、本実施

例のプラズマ処理装置のように電極上の独立した伝熱用ガス溝208,209,210に

より、ウエハ112と電極間の伝熱用ガス圧をそれぞれの溝で個別に制御することで、ウ

エハ112と電極間の熱伝達率をウエハ面内で任意の分布にできる。これにより、ウエハ

に流入する熱量がウエハ面内で異なる場合でも、ウエハの温度を均一にできる。また、ウ

エハ面内の熱伝達率を任意の分布にできるため、ウエハ面内の温度分布を凸分布や凹分布

といったように、任意に制御することが可能となる。

状としている。同心円の円環状,円形状とすることで、伝熱用ガス圧の面内分布を中心軸

対称とすることができ、ウエハ面内の温度分布を制御しやすいという効果がある。

用ガス溝を設けることにより、さらに高精度にウエハ面内の温度分布を制御することが可

能となる。

で、ウエハと電極表面が接触している部分の接触熱伝達率を制御することはできなかった

。つまり温度可変範囲が狭いという課題があった。そこで、本実施例では、電極表面に2

つの独立した静電吸着用電極223,224を設ける。第1の静電吸着用電極223は、

電極表面の中央の円形領域、第2の静電吸着用電極224は第1の静電吸着用電極223

の外周に設けられた円環状領域とし、基材201表面のアルミナ製溶射膜202内に埋め

込まれている。それぞれの静電吸着用電極223,224には、高周波電力の伝送を遮断

するフィルター225,226,静電吸着電極へ直流電圧を印加するための直流電源227

,228が接続される。

る静電気力によりウエハ112を電極上へ吸着させる。この吸着力は印加する直流電圧の

大きさにより制御することができ、プラズマ処理中はウエハのセルフバイアス電位と静電

吸着用電極223,224に印加する直流電圧の差により吸着力が決定する。一般に接触

熱伝達率は接触圧力(吸着力)に比例することが知られている。セルフバイアス電位と印

加する直流電圧の差が大きいと吸着力も大きくなり伝熱特性が向上する。セルフバイアス

電位と印加する直流電圧を同電位にすると吸着力は最小となり伝熱特性が期待できない。

つまり、ウエハ112との接触部における電極表面とウエハ112間の接触熱伝達率を直

流電圧の大きさで制御することができ、ウエハ面内の接触熱通過率を任意の分布とするこ

とができる。溝部の伝熱用ガス圧の制御に加えて、さらにウエハの接触部での接触熱伝達

率の制御を可能とすることで、ウエハ温度の可変範囲を大きくできるという効果がある。

しさらに伝熱用ガス圧力を高くした領域の静電吸着用電極では印加する直流電圧を調節し

吸着力を大きくし、またウエハと電極表面との熱伝導率を小さくする部分では、伝熱用ガ

ス圧力を低くしさらに伝熱用ガス圧力を低くした領域の静電吸着用電極では印加する直流

電圧を調節し吸着力を小さくすることで、ウエハ温度の面内分布を制御することができ、

さらにウエハ温度の可変範囲を大きくできるという効果がある。

、伝熱用ガスが供給される領域であるが、これらの内部も凹凸が形成されており、その一

部は吸着されたウエハ112の裏面と当接して、これらの当接部分において熱の伝達が行

われる。これら第1,第2,第3の伝熱用ガス溝208,209,210内でウエハ112

と接触する表面の面積は上記凸部と比べて少なくされている。

208及びその外側のリング状凸部の下方全体に渡っており、またその外周縁は第2の伝

熱用ガス溝209の下方まで延在している。円環状の外周側の静電吸着用電極224は、

その内周縁が第2の伝熱用ガス溝209の下方に位置し外周縁が第3の伝熱用ガス溝210

の外側の凸部下方に位置している。すなわち、外周側の静電吸着用電極224は、第2,

第3の伝熱用ガス溝209,210に渡りその下方に配置されている。外周側の静電吸着

用電極224に供給される直流電圧の調節により、第2,第3の伝熱用ガス溝209,

210及びこれらの間の凸部とウエハ112との間の接触力が調節されるとともに、第2

,第3の伝熱用ガス溝209,210間の凸部によるシール性能も調節される。同様に、

中央側の静電吸着電極223へ供給される直流電圧の調節により、第1,第2の伝熱用ガ

ス溝208,209及びこれらの間の凸部とウエハ112との間の接触力が調節されると

ともに、第1,第2の伝熱用ガス溝208,209間の凸部によるシール性能も調節され

る。

形状としている。このように同心円の円環状,円形状とすることで、吸着力による接触熱

伝導率の面内分布を中心軸対称とすることができ、ウエハ面内の温度分布を制御しやすい

という効果がある。また、本実施例においては、静電吸着用電極を2つの領域としたが、

2つの領域以上、複数の領域とすることにより、さらに高精度にウエハ面内の温度分布を

制御することが可能となる。

ウエハ表面の半径方向についての温度変化を示すグラフである。曲線301は、第1,第

2,第3の伝熱用ガス溝208,209,210での伝熱用ガス圧力をすべて1.0kPa

とし、第1,第2の静電吸着用電極223,224に印加する直流電圧を調節し吸着力を

面内一定とした場合のウエハ温度分布を示す。曲線302は、第1,第2の伝熱用ガス溝

208,209での伝熱用ガス圧力を1.0kPa とし、第3の伝熱用ガス溝210での

伝熱用ガス圧力を0kPa、第1,第2の静電吸着用電極223,224に印加する直流

電圧を調節し吸着力を面内一定とした場合のウエハ温度分布を示す。曲線303は、第1

,第2の伝熱用ガス溝208,209での伝熱用ガス圧力を1.0kPa とし、第3の伝

熱用ガス溝210での伝熱用ガス圧力を0kPa、第1の静電吸着用電極223に印加す

る直流電圧は曲線301,302と同じ電圧、第2の静電吸着用電極224に印加する直

流電圧をプラズマ処理中のウエハのセルフバイアス電位と同電圧とし、吸着力を最小とし

た場合のウエハ温度分布を示す。

影響を受けウエハ温度分布が凸分布となっている。これに対して、曲線302が示すよう

に、ウエハ外周部の伝熱用ガス圧を低下させ、熱伝達率を小さくすると、ウエハ外周部の

温度が上昇し温度分布の均一性が向上している。さらに、曲線303が示すようにウエハ

外周部の吸着力を低下させることで、さらに外周部の熱伝達率が低下しウエハ温度の均一

性が改善している。吸着力を制御することでウエハ温度の可変範囲が大きくなることがわ

かる。

ウエハ温度分布を曲線303のように面内で均一にしても、エッチング特性が均一になら

ない場合がある。むしろ曲線301のようにウエハ面内の温度分布が凸分布とした場合に

ウエハ面内のエッチング特性が均一となる場合もある。このような場合においても、本実

施例では、ウエハ面内の熱伝達率を任意に制御することで所望のウエハ温度分布にでき、

ウエハ面内のエッチング特性を均一にできるという効果がある。

内の温度分布を制御する手段を用いることで、本実施例のように構成された装置では、ウ

エハ温度制御の時間応答性は極めて速くなる。これにより、所望のエッチング形状を得る

とき、あらかじめ決められた順序に従い、エッチング処理の各ステップを順次進めていく

ステップエッチングにおいて、各ステップでのウエハの温度分布を最適化することが可能

となる。これにより、高精度のエッチング処理が可能となり、装置稼働率向上,デバイス

の歩留まりを向上できるという効果がある。

成した積層膜をエッチング処理することが多い。各膜の材料によって最適なプラズマ処理

条件は異なり、プラズマ処理中のウエハ面内の温度分布は大きく変化する。特にCD

(Critical Dimension)のウエハ面内分布は、プラズマ処理中のウエハ温度に強く依存し

影響を受けやすい。このため、複数の材料を堆積させ形成した積層膜のプラズマ処理では

、各膜の材料によって最適なプラズマ処理条件の各ステップを順次、進めていくステップ

エッチングが有効となる。本実施例のように構成された装置では、伝熱用ガス圧と静電吸

着用電極に印加される直流電圧を制御することでウエハ面内の温度分布を制御するため、

ステップエッチングにおける各ステップに対応して高速でウエハ温度分布を制御できる。

つまり、所望のCD分布となるよう制御することができるという効果がある。

する。図4は、図1に示す実施例に係るウエハ処理の流れを示すフローチャートである。

まず、ウエハ載置用電極111にウエハ112を載置する(ステップS401)。次に、

直流電源227,228、から所定の直流電圧をそれぞれ印加して、ウエハ112を静電

吸着する。このとき、ウエハと電極表面との熱伝達率を大きくする静電吸着用電極の領域

では印加する直流電圧を調節して吸着力を大きくし、またウエハと電極表面との熱伝導率

を小さくする静電吸着用電極の領域では印加する直流電圧を調節して吸着力を小さくし、

ウエハと電極表面との接触熱伝導率のウエハ面内分布を与える(ステップS402)。

用ガス溝208,209,210内のガス圧力が所望の圧力となるように制御する。この

とき、ウエハと電極表面との熱伝導率を大きくする領域では伝熱用のガス圧力を高くし、

またウエハと電極表面との熱伝導率を小さくする領域では伝熱用ガス圧力を低く(排気)

し、ウエハと電極表面との伝熱用ガスによる熱伝導率のウエハ面内分布を与える(ステッ

プ403)。次に、処理室104内にプラズマを発生させ、ウエハ112がエッチング処

理される(ステップ404)。ウエハ上の積層膜をエッチング処理する場合、各膜の材料

により最適なプラズマ処理条件は異なる。よって各膜に最適なプラズマ処理条件で各ステ

ップを順次進めるステップエッチングの場合(ステップ405)、各ステップにおけるプ

ラズマ処理中のウエハ面内の温度分布も大きく変化するため、各ステップに対応して高速

でウエハ温度分布を制御する必要がある。つまり、次の膜をエッチング処理するために、

それぞれの静電吸着用電極に印加する電圧と各領域での伝熱用ガス圧を再度所望の値に調

節しなければならない。

406)、各領域での伝熱用ガス圧を調整しておく(ステップ407)。たとえば、伝熱

用ガスの圧力を高くしていた領域に対して、次のステップエッチング処理にて接触熱伝導

率を低くするように吸着力を弱める場合、吸着力より伝熱用ガスの圧力が高くなるとウエ

ハ112がウエハ載置用電極111より剥離してしまうため、あらかじめ吸着力を弱める

領域の伝熱用ガスを排気する等の調整をしておく(ステップ407)。次に再度、直流電

圧を調節し接触熱伝導率のウエハ面内分布を与え(ステップS402)、伝熱用ガス圧を

調節しガスによる熱伝導率のウエハ面内分布を与える(ステップS403)。すべてのス

テップエッチング処理が終了した場合(ステップ405)は、伝熱用ガスをすべて排気し

(ステップ408)、静電吸着用電極への直流電圧の印加を停止し(ステップ409)、

プラズマを停止する(ステップS410)。

テップS411)。上述のプラズマ処理方法では、ステップエッチング処理を施す場合、

ステップ間でプラズマを停止(ステップS406)していたが、必ずしもステップ間でプ

ラズマを停止させる必要はなく、プラズマ処理を継続したまま、静電吸着電極に印加する

電圧と伝熱用ガス圧の面内分布を制御してもよい。本実施例で示したようなプラズマ処理

方法では、静電吸着用電極に印加される直流電圧と伝熱用ガス圧を制御することでウエハ

面内の温度分布を制御するため、ステップエッチングにおける各ステップに対応して高速

でウエハ温度分布を制御でき、所望のCD分布となるようプラズマ処理することができる

という効果がある。

電極表面の表面粗さに強く依存する。このためプラズマ処理によって電極表面の表面粗さ

が経時変化すると、ウエハ温度の安定性に影響を与え、歩留まりを悪化させるという問題

があった。しかし、本実施例によれば、静電吸着電極の直流電圧を制御し吸着力を低下さ

せることができる。伝熱用ガス圧を低くした部分ではさらに吸着力も低下させることで、

表面粗さの影響を最小にできる。これによりエッチング処理において、エッチング性能の

安定性が向上するという効果がある。

他の放電(有磁場UHF放電,容量結合型放電,誘導結合型放電,マグネトロン放電,表

面波励起放電,トランスファー・カップルド放電)を利用したドライエッチング装置にお

いても同様の作用効果がある。また上記各実施例では、エッチング装置について述べたが

、プラズマ処理を行うその他のプラズマ処理装置、例えばプラズマCVD装置,アッシン

グ装置,表面改質装置等についても同様の作用効果がある。

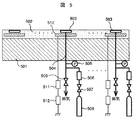

に係るウエハ載置用電極の構成の概略を示す縦断面図である。本図が実施例1と異なる点

を以下に説明する。図5は本発明の一実施例におけるウエハ載置用電極を示す。本実施例

のプラズマ処理装置に用いられるウエハ載置用電極111(以下、電極)は、電極の構造

体となる基材501,アルミナ製の溶射膜502,基材501の温度制御用装置(図示省

略)からなる。

立した伝熱用ガス溝503が設けられる。設けられた複数の独立した伝熱用ガス溝503

には、それぞれに独立して伝熱用ガスを供給する配管504,ウエハ112と溶射膜502

間の圧力を計測する圧力計505,伝熱用ガスの供給量を制御するガス流量制御器506

,伝熱用ガスを供給するバルブ507,ガスボンベ508,伝熱用ガスの排気バルブ509

が接続される。

(本実施例ではヘリウムガス)を供給し、それぞれの伝熱用ガス溝503内のガス圧力を

圧力計505でモニタし、所望の圧力となるようガス流量制御器506を制御する。

ガス圧をそれぞれの溝で個別に制御する場合、ウエハ112と電極間の熱伝達率をウエハ

面内で任意の分布にできる。複数の独立した伝熱用ガス溝503を設けることで、さらに

高精度にウエハ面内の熱伝導率を任意の分布に制御できるという効果がある。

複数の独立した静電吸着用電極510を設ける。それぞれの静電吸着用電極510には、

高周波電力の伝送を遮断するフィルター511,静電吸着電極へ直流電圧を印加するため

の直流電源512が接続される。直流電源512から直流電圧を印加することで発生する

静電気力によりウエハ112を電極上へ吸着させることができる。またこの吸着力は印加

する直流電圧の大きさにより制御することができる。

流電圧の大きさで制御することができ、ウエハ面内の接触熱通過率を任意の分布とするこ

とができる。溝部の伝熱用ガス圧の制御に加えて、さらに溝部に対応したウエハの接触部

での接触熱伝達率の制御を可能とすることで、ウエハ温度の制御範囲を大きくでき、高精

度にウエハ面内の温度分布を制御できるという効果がある。

るウエハ載置用電極の構成の概略を示す縦断面図である。本図が実施例1,2と異なる点

を以下に説明する。

度センサー601から得られたプラズマ処理中のウエハの温度が、あらかじめ決められた

温度分布となるようにガス流量制御器602のガス流量と直流電源603の出力電圧を制

御する。つまり、プラズマ処理中のウエハ温度の面内分布を測定し、得られた温度から、

伝熱用ガス圧の面内分布または各領域に印加する直流電圧を自動制御できるようにする。

これにより、高精度にウエハ面内の温度分布を制御できるという効果がある。

105…ガス供給装置、106…真空排気口、107…導波管、109…電磁波発生用電

源、110…磁場発生コイル、111…ウエハ載置用電極、112…ウエハ、113…マ

ッチング回路、114…高周波電源、201…基材、202…溶射膜、203…サセプタ

、204…第1の流路、205…第2の流路、206…第1の冷媒温調器、207…第2

の冷媒温調器、208…第1の伝熱用ガス溝、209…第2の伝熱用ガス溝、210…第

3の伝熱用ガス溝、211,212,504…配管、213,214,505…圧力計、

215,216…ガス流量制御器、217,218…バルブ、219,220…ガスボン

ベ、221,222…ガス排気バルブ、223…第1の静電吸着用電極、224…第2の

静電吸着用電極、225,226,511…フィルター、227,228,512,603

…直流電源、301,302,303…曲線、501…基材、502…溶射膜、503…

伝熱用ガス溝、506…ガス流量制御器、507…バルブ、508…ガスボンベ、509

…ガス排気バルブ、510…静電吸着用電極、601…温度センサー、602…ガス流量

制御器。

Claims (5)

- 真空排気装置により処理室内部を減圧し、該処理室内へガスを供給し、該処理室内部にプラズマを発生させ、被処理材を温度調節された電極上に静電気力により吸着して該被処理材をプラズマ処理する方法において、

前記被処理材と前記電極の表面との間の空間の複数に分けられた領域各々に伝熱用のガスを供給しまたはこれらの領域から排気するとともに、前記電極表面に配置された膜の内部で前記表面を複数の領域に分けて配置された静電吸着用の複数の電極各々に直流電圧を印加して、前記被処理材の温度の分布を制御するプラズマ処理方法であって、

前記被処理材の温度を相対的に高くする領域に対応する位置に配置された前記静電吸着電極に印加する直流電圧をプラズマ処理中のこの被処理材のセルフバイアス電位と同電位となるように制御するとともに当該被処理材の領域に対応する位置に配置された前記被処理材と前記電極の表面との間の空間の領域での伝熱用のガスの圧力を低くすることを特徴とするプラズマ処理方法。 - 請求項1に記載のプラズマ処理方法において、前記電極の表面と前記被処理材との間の前記空間の前記分けられた領域は中央の円形領域とその外周側に配置された円環状領域とを含み、伝熱用ガスがこれらの領域に独立して供給または排気されることを特徴とするプラズマ処理方法。

- 請求項1または2の何れかに記載のプラズマ処理方法において、前記電極の表面の膜の内部に複数に分けられて配置された前記静電吸着用の電極が配置された前記複数の領域は中央の円形領域とその外周側に配置された円環状領域とを含み、それぞれの領域に印加する直流電圧を独立して制御されることを特徴とするプラズマ処理方法。

- 請求項1乃至3の何れかに記載のプラズマ処理方法において、前記伝熱用のガスが供給される前記複数の領域のうち最外周側に配置された領域の前記伝熱用ガスの圧力を低くするとともに前記複数の静電吸着用電極のうち最外周側に配置された静電吸着用電極に印加する直流電圧を前記プラズマ処理中の前記被処理材のセルフバイアス電位と同電位となるように制御して前記被処理材の最外周の領域の温度を相対的に高くすることを特徴とするプラズマ処理方法。

- 請求項1乃至4のいずれかに記載のプラズマ処理方法において、あらかじめ決められた順序に従い、前記被処理材のプラズマ処理の各段階を順次進める場合に、各段階で前記伝熱用ガスが供給される前記領域の圧力と前記複数の静電吸着電極各々に印加する直流電圧を制御することにより、前記被処理材の温度の分布を各段階で制御することを特徴とするプラズマ処理方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006207341A JP4815298B2 (ja) | 2006-07-31 | 2006-07-31 | プラズマ処理方法 |

| US11/512,116 US20080023139A1 (en) | 2006-07-31 | 2006-08-30 | Plasma processing apparatus and plasma processing method |

| KR1020060082895A KR100839148B1 (ko) | 2006-07-31 | 2006-08-30 | 플라즈마 처리장치 및 플라즈마 처리방법 |

| TW095132187A TW200807551A (en) | 2006-07-31 | 2006-08-31 | Apparatus and method for processing plasma |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006207341A JP4815298B2 (ja) | 2006-07-31 | 2006-07-31 | プラズマ処理方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008034669A JP2008034669A (ja) | 2008-02-14 |

| JP4815298B2 true JP4815298B2 (ja) | 2011-11-16 |

Family

ID=38984958

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006207341A Expired - Fee Related JP4815298B2 (ja) | 2006-07-31 | 2006-07-31 | プラズマ処理方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20080023139A1 (ja) |

| JP (1) | JP4815298B2 (ja) |

| KR (1) | KR100839148B1 (ja) |

| TW (1) | TW200807551A (ja) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8916793B2 (en) | 2010-06-08 | 2014-12-23 | Applied Materials, Inc. | Temperature control in plasma processing apparatus using pulsed heat transfer fluid flow |

| US9338871B2 (en) | 2010-01-29 | 2016-05-10 | Applied Materials, Inc. | Feedforward temperature control for plasma processing apparatus |

| US8880227B2 (en) | 2010-05-27 | 2014-11-04 | Applied Materials, Inc. | Component temperature control by coolant flow control and heater duty cycle control |

| JP5642531B2 (ja) * | 2010-12-22 | 2014-12-17 | 東京エレクトロン株式会社 | 基板処理装置及び基板処理方法 |

| US10274270B2 (en) | 2011-10-27 | 2019-04-30 | Applied Materials, Inc. | Dual zone common catch heat exchanger/chiller |

| JP5975755B2 (ja) * | 2012-06-28 | 2016-08-23 | 株式会社日立ハイテクノロジーズ | プラズマ処理装置およびプラズマ処理方法 |

| JP6240441B2 (ja) * | 2013-09-06 | 2017-11-29 | 株式会社日立ハイテクノロジーズ | プラズマ処理装置 |

| KR102263827B1 (ko) | 2014-03-21 | 2021-06-14 | 삼성디스플레이 주식회사 | 산화물 반도체 증착장치 및 이를 이용한 산화물 반도체의 제조 방법 |

| JP6567943B2 (ja) * | 2015-01-09 | 2019-08-28 | 株式会社日立ハイテクノロジーズ | プラズマ処理装置およびプラズマ処理方法 |

| US9779919B2 (en) | 2015-01-09 | 2017-10-03 | Hitachi High-Technologies Corporation | Plasma processing apparatus and plasma processing method |

| JP6877133B2 (ja) * | 2016-03-28 | 2021-05-26 | 株式会社日立ハイテク | プラズマ処理装置およびプラズマ処理方法 |

| CN108376659B (zh) * | 2018-01-30 | 2020-08-04 | 上海华力微电子有限公司 | 一种静电吸盘除静电时的氦气压力控制系统及方法 |

| JP7054642B2 (ja) * | 2018-04-06 | 2022-04-14 | 東京エレクトロン株式会社 | プラズマ処理装置及びプラズマ処理方法 |

| JP6931492B2 (ja) * | 2018-12-21 | 2021-09-08 | Toto株式会社 | 静電チャック |

| US20220049350A1 (en) * | 2020-08-13 | 2022-02-17 | Applied Materials, Inc. | Apparatus design for photoresist deposition |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4692836A (en) * | 1983-10-31 | 1987-09-08 | Toshiba Kikai Kabushiki Kaisha | Electrostatic chucks |

| JPH07249586A (ja) * | 1993-12-22 | 1995-09-26 | Tokyo Electron Ltd | 処理装置及びその製造方法並びに被処理体の処理方法 |

| JPH07335630A (ja) * | 1994-06-13 | 1995-12-22 | Hitachi Ltd | 真空処理装置 |

| JP2880920B2 (ja) * | 1994-10-27 | 1999-04-12 | 日本電気株式会社 | エッチング装置 |

| US5880923A (en) * | 1997-06-09 | 1999-03-09 | Applied Materials Inc. | Method and apparatus for improved retention of a semiconductor wafer within a semiconductor wafer processing system |

| KR100742487B1 (ko) * | 1998-12-28 | 2007-07-24 | 동경 엘렉트론 주식회사 | 하부 전극 구조 및 그것을 이용한 플라즈마 처리 장치 |

| US6320736B1 (en) * | 1999-05-17 | 2001-11-20 | Applied Materials, Inc. | Chuck having pressurized zones of heat transfer gas |

| US20050230047A1 (en) * | 2000-08-11 | 2005-10-20 | Applied Materials, Inc. | Plasma immersion ion implantation apparatus |

| US7156951B1 (en) * | 2002-06-21 | 2007-01-02 | Lam Research Corporation | Multiple zone gas distribution apparatus for thermal control of semiconductor wafer |

| JP2005136025A (ja) * | 2003-10-29 | 2005-05-26 | Trecenti Technologies Inc | 半導体製造装置、半導体装置の製造方法及びウエハステージ |

-

2006

- 2006-07-31 JP JP2006207341A patent/JP4815298B2/ja not_active Expired - Fee Related

- 2006-08-30 US US11/512,116 patent/US20080023139A1/en not_active Abandoned

- 2006-08-30 KR KR1020060082895A patent/KR100839148B1/ko not_active IP Right Cessation

- 2006-08-31 TW TW095132187A patent/TW200807551A/zh not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| KR20080011626A (ko) | 2008-02-05 |

| US20080023139A1 (en) | 2008-01-31 |

| TWI317150B (ja) | 2009-11-11 |

| JP2008034669A (ja) | 2008-02-14 |

| KR100839148B1 (ko) | 2008-06-19 |

| TW200807551A (en) | 2008-02-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4815298B2 (ja) | プラズマ処理方法 | |

| KR102430205B1 (ko) | 플라즈마 처리 장치 | |

| KR102455673B1 (ko) | 포커스 링 및 기판 처리 장치 | |

| TWI469238B (zh) | 電漿蝕刻處理裝置及電漿蝕刻處理方法 | |

| US9150967B2 (en) | Plasma processing apparatus and sample stage | |

| US20100012274A1 (en) | Focus ring, substrate mounting table and plasma processing apparatus having same | |

| KR102016408B1 (ko) | 플라스마 처리 장치 | |

| WO2010019196A2 (en) | Temperature controlled hot edge ring assembly | |

| JP2006351887A (ja) | プラズマ処理装置 | |

| US10964513B2 (en) | Plasma processing apparatus | |

| US20190244795A1 (en) | Plasma processing apparatus | |

| JP5414172B2 (ja) | プラズマ処理装置及びプラズマ処理方法 | |

| KR20200051494A (ko) | 배치대, 엣지 링의 위치 결정 방법 및 기판 처리 장치 | |

| JP2007067037A (ja) | 真空処理装置 | |

| US10615008B2 (en) | Temperature control method | |

| KR20170028849A (ko) | 포커스 링 및 기판 처리 장치 | |

| JP2011119708A (ja) | 基板保持装置、及び、プラズマ処理装置 | |

| TWI794428B (zh) | 被處理體的載置裝置及處理裝置 | |

| US11133759B2 (en) | Electrostatic chuck, substrate processing apparatus, and substrate holding method | |

| KR20220125205A (ko) | 증가하는 면적 밀도를 갖는 기판 지지부 및 대응하는 제조 방법 | |

| US9583314B2 (en) | Plasma processing apparatus | |

| JP2012049376A (ja) | プラズマ処理装置およびプラズマ処理方法 | |

| JP2005079415A (ja) | プラズマ処理装置 | |

| JP3950806B2 (ja) | プラズマ処理装置及びプラズマ処理方法 | |

| KR20200051505A (ko) | 배치대 및 기판 처리 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090511 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090511 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110330 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110405 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110603 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110802 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110829 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140902 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |