JP4802533B2 - 半導体装置 - Google Patents

半導体装置 Download PDFInfo

- Publication number

- JP4802533B2 JP4802533B2 JP2005093923A JP2005093923A JP4802533B2 JP 4802533 B2 JP4802533 B2 JP 4802533B2 JP 2005093923 A JP2005093923 A JP 2005093923A JP 2005093923 A JP2005093923 A JP 2005093923A JP 4802533 B2 JP4802533 B2 JP 4802533B2

- Authority

- JP

- Japan

- Prior art keywords

- side wall

- support member

- light

- semiconductor device

- metal material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000004065 semiconductor Substances 0.000 title claims abstract description 171

- 239000007769 metal material Substances 0.000 claims abstract description 107

- 239000000919 ceramic Substances 0.000 claims description 42

- 239000000463 material Substances 0.000 claims description 38

- 239000011572 manganese Substances 0.000 claims description 24

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims description 21

- 229910052721 tungsten Inorganic materials 0.000 claims description 21

- 239000010937 tungsten Substances 0.000 claims description 21

- 229920002050 silicone resin Polymers 0.000 claims description 18

- 229910052748 manganese Inorganic materials 0.000 claims description 13

- 239000003822 epoxy resin Substances 0.000 claims description 8

- 229920000647 polyepoxide Polymers 0.000 claims description 8

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 claims description 6

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 claims description 6

- 229910052750 molybdenum Inorganic materials 0.000 claims description 6

- 239000011733 molybdenum Substances 0.000 claims description 6

- 229910052715 tantalum Inorganic materials 0.000 claims description 4

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 claims description 4

- 239000011248 coating agent Substances 0.000 abstract description 5

- 238000000576 coating method Methods 0.000 abstract description 5

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 88

- 239000004020 conductor Substances 0.000 description 28

- 229920005989 resin Polymers 0.000 description 26

- 239000011347 resin Substances 0.000 description 26

- 239000010410 layer Substances 0.000 description 25

- 229910052751 metal Inorganic materials 0.000 description 23

- 239000002184 metal Substances 0.000 description 23

- 230000003287 optical effect Effects 0.000 description 18

- 239000000203 mixture Substances 0.000 description 17

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 16

- 229910052791 calcium Inorganic materials 0.000 description 16

- 238000010304 firing Methods 0.000 description 16

- 229910052712 strontium Inorganic materials 0.000 description 16

- 229910052693 Europium Inorganic materials 0.000 description 15

- 229910052782 aluminium Inorganic materials 0.000 description 15

- 150000004767 nitrides Chemical class 0.000 description 15

- 239000012298 atmosphere Substances 0.000 description 14

- 239000002994 raw material Substances 0.000 description 14

- 239000000758 substrate Substances 0.000 description 14

- 229910052684 Cerium Inorganic materials 0.000 description 12

- 238000006243 chemical reaction Methods 0.000 description 12

- 238000004519 manufacturing process Methods 0.000 description 12

- 239000002245 particle Substances 0.000 description 12

- 238000000034 method Methods 0.000 description 11

- 229910052761 rare earth metal Inorganic materials 0.000 description 11

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 10

- 238000000605 extraction Methods 0.000 description 10

- 229910002601 GaN Inorganic materials 0.000 description 9

- 239000010931 gold Substances 0.000 description 9

- 229910052727 yttrium Inorganic materials 0.000 description 9

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 8

- -1 aluminum compound Chemical class 0.000 description 8

- 230000005284 excitation Effects 0.000 description 8

- 239000010408 film Substances 0.000 description 8

- 239000002223 garnet Substances 0.000 description 8

- 229910052709 silver Inorganic materials 0.000 description 8

- 239000000126 substance Substances 0.000 description 8

- 229910052688 Gadolinium Inorganic materials 0.000 description 7

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 7

- 229910052788 barium Inorganic materials 0.000 description 7

- 150000001875 compounds Chemical class 0.000 description 7

- 230000006378 damage Effects 0.000 description 7

- 229910052759 nickel Inorganic materials 0.000 description 7

- 238000007747 plating Methods 0.000 description 7

- 239000004332 silver Substances 0.000 description 7

- 229910052725 zinc Inorganic materials 0.000 description 7

- 229910052765 Lutetium Inorganic materials 0.000 description 6

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 6

- 229910052915 alkaline earth metal silicate Inorganic materials 0.000 description 6

- 229910010293 ceramic material Inorganic materials 0.000 description 6

- 238000009826 distribution Methods 0.000 description 6

- 238000000295 emission spectrum Methods 0.000 description 6

- 229910052746 lanthanum Inorganic materials 0.000 description 6

- 229910052749 magnesium Inorganic materials 0.000 description 6

- 238000007650 screen-printing Methods 0.000 description 6

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 5

- 229910052802 copper Inorganic materials 0.000 description 5

- 239000010949 copper Substances 0.000 description 5

- 230000004907 flux Effects 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 5

- 229910052737 gold Inorganic materials 0.000 description 5

- 238000002156 mixing Methods 0.000 description 5

- 238000007789 sealing Methods 0.000 description 5

- 229910052710 silicon Inorganic materials 0.000 description 5

- 229910052777 Praseodymium Inorganic materials 0.000 description 4

- 229910052772 Samarium Inorganic materials 0.000 description 4

- 229910052771 Terbium Inorganic materials 0.000 description 4

- 238000000862 absorption spectrum Methods 0.000 description 4

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- 239000002585 base Substances 0.000 description 4

- 239000011230 binding agent Substances 0.000 description 4

- 229910052796 boron Inorganic materials 0.000 description 4

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 230000006866 deterioration Effects 0.000 description 4

- OGPBJKLSAFTDLK-UHFFFAOYSA-N europium atom Chemical compound [Eu] OGPBJKLSAFTDLK-UHFFFAOYSA-N 0.000 description 4

- 238000011049 filling Methods 0.000 description 4

- 229910052733 gallium Inorganic materials 0.000 description 4

- 239000011521 glass Substances 0.000 description 4

- OHSVLFRHMCKCQY-UHFFFAOYSA-N lutetium atom Chemical compound [Lu] OHSVLFRHMCKCQY-UHFFFAOYSA-N 0.000 description 4

- 150000002739 metals Chemical class 0.000 description 4

- 230000036961 partial effect Effects 0.000 description 4

- 230000002829 reductive effect Effects 0.000 description 4

- 239000003870 refractory metal Substances 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- UHAQRCJYQAKQEE-UHFFFAOYSA-M [O-2].[OH-].O.[Al+3].P Chemical compound [O-2].[OH-].O.[Al+3].P UHAQRCJYQAKQEE-UHFFFAOYSA-M 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 239000003086 colorant Substances 0.000 description 3

- 239000013078 crystal Substances 0.000 description 3

- 229910052732 germanium Inorganic materials 0.000 description 3

- 230000017525 heat dissipation Effects 0.000 description 3

- 229910052738 indium Inorganic materials 0.000 description 3

- 230000014759 maintenance of location Effects 0.000 description 3

- 239000012299 nitrogen atmosphere Substances 0.000 description 3

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 3

- 229910052698 phosphorus Inorganic materials 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 229910052594 sapphire Inorganic materials 0.000 description 3

- 239000010980 sapphire Substances 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- DDFHBQSCUXNBSA-UHFFFAOYSA-N 5-(5-carboxythiophen-2-yl)thiophene-2-carboxylic acid Chemical compound S1C(C(=O)O)=CC=C1C1=CC=C(C(O)=O)S1 DDFHBQSCUXNBSA-UHFFFAOYSA-N 0.000 description 2

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- NLXLAEXVIDQMFP-UHFFFAOYSA-N Ammonia chloride Chemical compound [NH4+].[Cl-] NLXLAEXVIDQMFP-UHFFFAOYSA-N 0.000 description 2

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 2

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 229910017639 MgSi Inorganic materials 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- 229910004122 SrSi Inorganic materials 0.000 description 2

- 239000012190 activator Substances 0.000 description 2

- 229910021417 amorphous silicon Inorganic materials 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 239000002019 doping agent Substances 0.000 description 2

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical group [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 2

- 238000010030 laminating Methods 0.000 description 2

- CNQCVBJFEGMYDW-UHFFFAOYSA-N lawrencium atom Chemical compound [Lr] CNQCVBJFEGMYDW-UHFFFAOYSA-N 0.000 description 2

- 238000002488 metal-organic chemical vapour deposition Methods 0.000 description 2

- 239000004570 mortar (masonry) Substances 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 235000006408 oxalic acid Nutrition 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 230000000704 physical effect Effects 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 238000009877 rendering Methods 0.000 description 2

- 229910052706 scandium Inorganic materials 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 239000007858 starting material Substances 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- XCZXGTMEAKBVPV-UHFFFAOYSA-N trimethylgallium Chemical compound C[Ga](C)C XCZXGTMEAKBVPV-UHFFFAOYSA-N 0.000 description 2

- IBEFSUTVZWZJEL-UHFFFAOYSA-N trimethylindium Chemical compound C[In](C)C IBEFSUTVZWZJEL-UHFFFAOYSA-N 0.000 description 2

- 229910052720 vanadium Inorganic materials 0.000 description 2

- 238000007740 vapor deposition Methods 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 description 2

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- JBRZTFJDHDCESZ-UHFFFAOYSA-N AsGa Chemical compound [As]#[Ga] JBRZTFJDHDCESZ-UHFFFAOYSA-N 0.000 description 1

- 229910016066 BaSi Inorganic materials 0.000 description 1

- BTBUEUYNUDRHOZ-UHFFFAOYSA-N Borate Chemical compound [O-]B([O-])[O-] BTBUEUYNUDRHOZ-UHFFFAOYSA-N 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical group [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 229910000906 Bronze Inorganic materials 0.000 description 1

- 229910004709 CaSi Inorganic materials 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910020314 ClBr Inorganic materials 0.000 description 1

- 229910052692 Dysprosium Inorganic materials 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- 229910052691 Erbium Inorganic materials 0.000 description 1

- 229910005540 GaP Inorganic materials 0.000 description 1

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 1

- 229910005793 GeO 2 Inorganic materials 0.000 description 1

- 229910052689 Holmium Inorganic materials 0.000 description 1

- 229910019018 Mg 2 Si Inorganic materials 0.000 description 1

- 229910052779 Neodymium Inorganic materials 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- 229910003668 SrAl Inorganic materials 0.000 description 1

- 229910052775 Thulium Inorganic materials 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 229910052769 Ytterbium Inorganic materials 0.000 description 1

- UAHZTKVCYHJBJQ-UHFFFAOYSA-N [P].S=O Chemical compound [P].S=O UAHZTKVCYHJBJQ-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 150000004703 alkoxides Chemical class 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 150000004645 aluminates Chemical class 0.000 description 1

- MDPILPRLPQYEEN-UHFFFAOYSA-N aluminium arsenide Chemical compound [As]#[Al] MDPILPRLPQYEEN-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- AJGDITRVXRPLBY-UHFFFAOYSA-N aluminum indium Chemical compound [Al].[In] AJGDITRVXRPLBY-UHFFFAOYSA-N 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 235000019270 ammonium chloride Nutrition 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- 229910052586 apatite Inorganic materials 0.000 description 1

- 239000012300 argon atmosphere Substances 0.000 description 1

- 229910052789 astatine Inorganic materials 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 238000000498 ball milling Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 229910052790 beryllium Inorganic materials 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- 239000010974 bronze Substances 0.000 description 1

- 229910052793 cadmium Inorganic materials 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 239000012159 carrier gas Substances 0.000 description 1

- ZMIGMASIKSOYAM-UHFFFAOYSA-N cerium Chemical compound [Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce] ZMIGMASIKSOYAM-UHFFFAOYSA-N 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 238000005253 cladding Methods 0.000 description 1

- 238000000975 co-precipitation Methods 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 239000011889 copper foil Substances 0.000 description 1

- KUNSUQLRTQLHQQ-UHFFFAOYSA-N copper tin Chemical compound [Cu].[Sn] KUNSUQLRTQLHQQ-UHFFFAOYSA-N 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- AJNVQOSZGJRYEI-UHFFFAOYSA-N digallium;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Ga+3].[Ga+3] AJNVQOSZGJRYEI-UHFFFAOYSA-N 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 239000000975 dye Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 238000009713 electroplating Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 229910001940 europium oxide Inorganic materials 0.000 description 1

- AEBZCFFCDTZXHP-UHFFFAOYSA-N europium(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Eu+3].[Eu+3] AEBZCFFCDTZXHP-UHFFFAOYSA-N 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 150000002259 gallium compounds Chemical class 0.000 description 1

- 229910001195 gallium oxide Inorganic materials 0.000 description 1

- HZXMRANICFIONG-UHFFFAOYSA-N gallium phosphide Chemical compound [Ga]#P HZXMRANICFIONG-UHFFFAOYSA-N 0.000 description 1

- 150000004820 halides Chemical class 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 1

- 150000003949 imides Chemical class 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 238000007561 laser diffraction method Methods 0.000 description 1

- 230000031700 light absorption Effects 0.000 description 1

- 239000004611 light stabiliser Substances 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 150000002663 lutetium compounds Chemical class 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 229910052914 metal silicate Inorganic materials 0.000 description 1

- 239000013081 microcrystal Substances 0.000 description 1

- 229910052863 mullite Inorganic materials 0.000 description 1

- 238000005121 nitriding Methods 0.000 description 1

- 229910000510 noble metal Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- VSIIXMUUUJUKCM-UHFFFAOYSA-D pentacalcium;fluoride;triphosphate Chemical compound [F-].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O VSIIXMUUUJUKCM-UHFFFAOYSA-D 0.000 description 1

- 239000011574 phosphorus Chemical group 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000010298 pulverizing process Methods 0.000 description 1

- 238000010791 quenching Methods 0.000 description 1

- 230000000171 quenching effect Effects 0.000 description 1

- 150000002910 rare earth metals Chemical class 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 238000000790 scattering method Methods 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000010944 silver (metal) Substances 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- GCLGEJMYGQKIIW-UHFFFAOYSA-H sodium hexametaphosphate Chemical compound [Na]OP1(=O)OP(=O)(O[Na])OP(=O)(O[Na])OP(=O)(O[Na])OP(=O)(O[Na])OP(=O)(O[Na])O1 GCLGEJMYGQKIIW-UHFFFAOYSA-H 0.000 description 1

- 235000019982 sodium hexametaphosphate Nutrition 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 238000003980 solgel method Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 239000012258 stirred mixture Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 239000001577 tetrasodium phosphonato phosphate Substances 0.000 description 1

- 238000005979 thermal decomposition reaction Methods 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 230000037303 wrinkles Effects 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/58—Optical field-shaping elements

- H01L33/60—Reflective elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/02—Details

- H01L31/0203—Containers; Encapsulations, e.g. encapsulation of photodiodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/4501—Shape

- H01L2224/45012—Cross-sectional shape

- H01L2224/45015—Cross-sectional shape being circular

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45117—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 400°C and less than 950°C

- H01L2224/45124—Aluminium (Al) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45144—Gold (Au) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45147—Copper (Cu) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45163—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than 1550°C

- H01L2224/45169—Platinum (Pt) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/80—Methods for connecting semiconductor or other solid state bodies using means for bonding being attached to, or being formed on, the surface to be connected

- H01L2224/85—Methods for connecting semiconductor or other solid state bodies using means for bonding being attached to, or being formed on, the surface to be connected using a wire connector

- H01L2224/85909—Post-treatment of the connector or wire bonding area

- H01L2224/8592—Applying permanent coating, e.g. protective coating

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/42—Wire connectors; Manufacturing methods related thereto

- H01L24/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L24/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/12—Passive devices, e.g. 2 terminal devices

- H01L2924/1203—Rectifying Diode

- H01L2924/12035—Zener diode

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/12—Passive devices, e.g. 2 terminal devices

- H01L2924/1203—Rectifying Diode

- H01L2924/12036—PN diode

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/12—Passive devices, e.g. 2 terminal devices

- H01L2924/1204—Optical Diode

- H01L2924/12041—LED

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/30—Technical effects

- H01L2924/301—Electrical effects

- H01L2924/3025—Electromagnetic shielding

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/02—Details

- H01L31/0216—Coatings

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/02—Details

- H01L31/0232—Optical elements or arrangements associated with the device

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/50—Wavelength conversion elements

Description

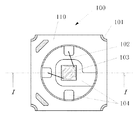

本形態における支持部材とは、内部に半導体素子を配置するための凹部を有し、半導体素子や導電性ワイヤを外部環境から保護するものである。この凹部は、底面側の第一の側壁105と、凹部の開口径を小さくする第二の側壁106とから形成されている。第一の側壁105は、凹部の底面側にて半導体素子を包囲する。第二の側壁106は、凹部の開口側にて凹部の内側方向に突出しており、被覆部材108の保持手段とされる。

本形態における保持手段とは、支持部材の開口部に配された被覆部材が支持部材から剥離しないように、その被覆部材を開口部内に保持するためのものである。したがって、保持手段は、支持部材の開口部内部の側壁などに孔や溝を設けたものや、支持部材の凹部の内壁面に突起、内部に鈎がついているものなどが挙げられる。特に、支持部材の主面側において、凹部の開口方向に、その内径が狭くなるように、凹部の内壁面を一部突出させた保持手段を好適に採ることができる。また、このような保持手段は、複数箇所に分設させることもできるし、種々の形状を複数組み合わせることもできる。図1乃至図6は、本形態にかかる半導体装置の実施例を示す。本形態にかかる半導体装置は、支持部材の主面側に、半導体素子が配置された開口部の大きさを狭くするように環状の突出部とされた保持手段を有している。これにより、比較的簡単な構成で保持手段を構成することができる。

本形態における被覆部材(「封止部材」と呼ぶこともある。)とは、支持部材の凹部内に載置された半導体素子や導電性ワイヤなどを塵芥、水分や外力などから保護するものである。本形態における被覆部材の材料としては、シリコーン樹脂、エポキシ樹脂やユリア樹脂が挙げられる。特に、本形態において好適な材料であるシリコーン樹脂は、エポキシ樹脂などの他の樹脂と比べて物理的強度が弱いと共に、接着性が弱い。また、熱膨張率が高い。しかし、シリコーン樹脂は、他の樹脂と比較して、耐熱性および耐光性に優れ、紫外線を含む短波長の高エネルギー光に曝されても着色劣化しにくい。したがって、蛍光物質を有し発光素子光と蛍光との混色光を発する発光装置を形成させても色ズレや色ムラの発生が抑制される。また、半田付けなど被覆部材の熱膨張や熱収縮の繰り返しが行われたとしても、半導体素子と導体配線を接続させている導電性ワイヤの断線や、ダイボンド部材の剥離などが発生することがない。

本形態において、発光ダイオードやレーザダイオードのような半導体発光素子を有する半導体装置とするとき、半導体発光素子からの光により励起されて異なる波長を有する光を発する蛍光物質を配置することができる。例えば、(1)半導体発光素子の半導体素子構造や保護膜、(2)発光素子あるいは発光素子をフリップチップ実装するサブマウントを覆う被覆部材、(3)発光素子や、発光素子がフリップチップ実装されたサブマウントを支持体に固着させるダイボンド材、(4)サブマウントおよびパッケージのような支持基体など、各構成部材中および/または各構成部材の周辺に無機蛍光体や有機蛍光体のような種々の蛍光物質を配置または含有させることができる。特に、被覆部材と組み合わされる蛍光物質は、被覆部材の発光観測面側を被覆するようにシート状に設けられる他、被覆部材の発光観測面側および発光素子から離間させた位置に、蛍光体を含む層、シート、キャップあるいはフィルターとして被覆部材の内部に設けることもできる。また、フリップチップ実装された発光素子を被覆するように形成される波長変換部材は、蛍光体を含む結着材を材料として、メタルマスクやスクリーン版によるスクリーン印刷や孔版印刷により形成されることが好ましい。このように形成することにより、発光素子の周囲に均一な膜厚を有する波長変換部材を形成することが容易にできる。

本実施の形態に用いられるアルミニウム酸化物系蛍光体とは、Alを含み、かつY、Lu、Sc、La、Gd、Tb、Eu及びSmから選択された少なくとも一つの元素と、Ga及びInから選択された一つの元素とを含み、希土類元素から選択された少なくとも一つの元素で付活された蛍光体であり、LEDチップから発光された可視光や紫外線で励起されて発光する蛍光体である。

ルテチウム・アルミニウム・ガーネット系蛍光体とは、一般式(Lu1−a−bRaMb)3(Al1−cGac)5O12(但し、RはCeを必須とする少なくとも1種以上の希土類元素である。MはSc、Y、La、Gdから選択される少なくとも1種の元素であり、0.0001≦a≦0.5、0≦b≦0.5、0.0001≦a+b<1、0≦c≦0.8である。)で表される蛍光体である。例えば、組成式が(Lu0.99Ce0.01)3Al5O12、(Lu0.90Ce0.10)3Al5O12、(Lu0.99Ce0.01)3(Al0.5Ga0.5)5O12で表される蛍光体である。

本発明で使用される蛍光体は、Nを含み、かつBe、Mg、Ca、Sr、Ba、及びZnから選択された少なくとも一つの元素と、C、Si、Ge、Sn、Ti、Zr、及びHfから選択された少なくとも一つの元素とを含み、希土類元素から選択された少なくとも一つの元素で付活された窒化物系蛍光体も利用することができる。窒化物系蛍光体は、赤色系の光を発光可能な蛍光体であり、可視光、紫外線等又は他の蛍光体(例えば、YAG系蛍光体)からの発光を吸収することによって励起され発光する。つまり、この窒化物系蛍光体は、発光素子によって発光された光(例えば、青色光)の一部を吸収して、黄から赤色領域の光を発光する。窒化物系蛍光体を励起する発光スペクトルは、360〜495nmであることが好ましい。さらに、440〜480nm近傍の発光スペクトルを有することが好ましい。窒化物系蛍光体の発光スペクトルは、560〜700nm近傍にピーク波長を有することが好ましい。さらに、600〜680nm近傍にピーク波長を有することが好ましい。例えば、Sr2Si5N8:Eu,Pr、Ba2Si5N8:Eu,Pr、Mg2Si5N8:Eu,Pr、Zn2Si5N8:Eu,Pr、SrSi7N10:Eu,Pr、BaSi7N10:Eu,Ce、MgSi7N10:Eu,Ceなどが挙げられるがこれに限定されない。

本実施の形態における発光装置は、発光素子が発光した光の一部を吸収し、その吸収した光の波長と異なる波長を有する光を発光する蛍光体として、ユウロピウムで付活されたアルカリ土類金属珪酸塩を有することもできる。アルカリ土類金属珪酸塩は、青色領域の光を励起光とし、暖色系の混色光を発光する発光装置とすることができる。該アルカリ土類金属珪酸塩は、以下のような一般式で表されるアルカリ土類金属オルト珪酸塩が好ましい。

(2−x−y)SrO・x(Ba,Ca)O・(1−a−b−c−d)SiO2・aP2O5bAl2O3cB2O3dGeO2:yEu2+(式中、0<x<1.6、0.005<y<0.5、0<a、b、c、d<0.5である。)

(2−x−y)BaO・x(Sr,Ca)O・(1−a−b−c−d)SiO2・aP2O5bAl2O3cB2O3dGeO2:yEu2+(式中、0.01<x<1.6、0.005<y<0.5、0<a、b、c、d<0.5である。)

ここで、好ましくは、a、b、cおよびdの値のうち、少なくとも一つが0.01より大きい。

次に、本実施の形態におけるアルカリ土類金属珪酸塩からなる蛍光体の製造工程を説明する。アルカリ土類金属珪酸塩の製造のために、選択した組成に応じて出発物質アルカリ土類金属炭酸塩、二酸化珪素ならびに酸化ユウロピウムの化学量論的量を密に混合し、かつ、蛍光体の製造に常用の固体反応で、還元性雰囲気のもと、温度1100℃および1400℃で所望の蛍光体に変換する。この際、0.2モル未満の塩化アンモニウムまたは他のハロゲン化物を添加することが好ましい。また、必要に応じて珪素の一部をゲルマニウム、ホウ素、アルミニウム、リンで置換することもできるし、ユウロピウムの一部をマンガンで置換することもできる。

本実施の形態において、蛍光体として紫外から可視領域の光により励起されて発光する蛍光体も用いることができ、具体例として、以下の蛍光体が挙げられる。

(1)Eu、MnまたはEuとMnで付活されたアルカリ土類ハロゲンアパタイト蛍光体;例えば、M5(PO4)3(Cl、Br):Eu(但し、MはSr、Ca、Ba、Mgから選択される少なくとも一種)、Ca10(PO4)6ClBr:Mn,Euなどの蛍光体。

(2)Eu、MnまたはEuとMnで付活されたアルカリ土類アルミン酸塩蛍光体;例えば、BaMg2Al16O27:Eu、BaMg2Al16O27:Eu,Mn、Sr4Al14O25:Eu、SrAl2O4:Eu、CaAl2O4:Eu、BaMgAl10O17:Eu、BaMgAl10O17:Eu,Mnなどの蛍光体。

(3)Euで付活された希土類酸硫化物蛍光体;例えば、La2O2S:Eu、Y2O2S:Eu、Gd2O2S:Euなどの蛍光体。

(4)(Zn、Cd)S:Cu、Zn2GeO4:Mn、3.5MgO・0.5MgF2・GeO2:Mn、Mg6As2O11:Mn、(Mg、Ca、Sr、Ba)Ga2S4:Eu、Ca10(PO4)6FCl:Sb,Mn、や(5)Euで付活された有機錯体蛍光体。

半導体素子とは、光を受けて電気抵抗が変化する光センサー、光を受けて起電力を生ずる太陽電池、電気を受けて光を発するLEDやLD(レーザダイオード)などが挙げられる。さらに、これらの半導体素子を過電圧による破壊から守る保護素子として、ツェナーダイオードやコンデンサーなどが挙げられる。このような、半導体素子は、所望に応じて2個以上配置させることができるし、2種類以上配置させることもできる。具体的には、光センサーとLEDを組み合わせたフォトカプラやRGBが発光可能なフルカラー発光ダイオードなどが挙げられる。

本形態における導体配線とは、半導体装置の外部の電極と、支持部材に配された半導体素子とを電気的に接続させるための部材である。このような導体配線として、支持部材上に設けられ導電性を有するパターンや、支持部材中に埋め込まれたリードフレームを利用したものなど種々のものが挙げられる。また、導体配線は、放熱性、電気伝導性、半導体素子の特性などを考慮して種々の大きさに形成させることができる。また、導体配線は、半導体素子から放出された熱を外部に放熱させるため熱伝導性がよいことが好ましい。具体的な熱伝導度は、0.01cal/(S)(cm2)(℃/cm)以上が好ましく、より好ましくは0.5cal/(S)(cm2)(℃/cm)以上である。また、導体配線の具体的な電気抵抗としては300μΩ・cm以下が好ましく、より好ましくは、3μΩ・cm以下である。

導電性ワイヤとは、半導体素子の電極と支持部材のリード電極や導体配線とを電気的に接続させるための部材である。なお、半導体素子の電極をリード電極や導体配線に対向させ、金属バンプなどの導電性部材にて電気的かつ機械的に接続するとき、導電性ワイヤは、本発明に必須の構成部材ではない。

本形態におけるダイボンド部材とは、半導体素子と支持部材とを固定させるための部材である。半導体素子と支持部材との固定は、例えば、熱硬化性樹脂などのダイボンド部材を接着剤として行うことができる。具体的には、エポキシ樹脂、アクリル樹脂やイミド樹脂などが挙げられる。また、ダイボンド部材の熱膨張率を調整するため、これらの樹脂にフィラーを含有させることもできる。これにより、半導体素子が支持部材から剥離することを抑えることができる。

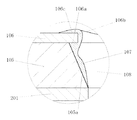

3に示されるように、金属材料の最表面に対する接平面が第二の側壁106に交線を有する。

101、104・・・導体配線

102・・・導電性ワイヤ

103・・・半導体素子

105・・・第一の側壁

105a・・・第一の側壁の壁面

106・・・第二の側壁

106a・・・第二の側壁における第一の壁面

106b・・・第二の側壁における第二の壁面

106c・・・第二の側壁における第三の壁面

107・・・金属材料

108・・・被覆部材

109・・・蛍光物質

110・・・支持部材

201・・・第三の側壁

202・・・基板

301・・・第一の金属材料

302・・・第二の金属材料

303・・・第三の金属材料

Claims (4)

- 半導体発光素子と、その半導体発光素子を配置する凹部を有する支持部材と、前記凹部内にて前記半導体発光素子を封止する被覆部材とを備えており、前記凹部の側壁が底面側の第一の側壁と、前記凹部の開口側にて突出された第二の側壁とを有する半導体装置であって、

前記第二の側壁における壁面のうち、少なくとも前記凹部の底面側の壁面は、金属材料により被覆されており、

前記金属材料は、前記第一の側壁において最表面が凸状の曲面に配置され、

前記第一の側壁と前記第二の側壁の前記凹部の底面側の壁面とからなる隅部において最表面が凹状の曲面に配置されており、

前記金属材料の厚みは、前記凸状および凹状の最表面に対する接平面が、それぞれ前記第二の側壁に交線を有する厚みとされていることを特徴とする半導体装置。 - 前記被覆部材は、シリコーン樹脂またはエポキシ樹脂から選択された少なくとも一種を含む材料からなる請求項1に記載の半導体装置。

- 前記支持部材は、セラミックスからなる請求項1または2に記載の半導体装置。

- 前記金属材料は、タングステン(W)、モリブデン(Mo)、マンガン(Mn)あるいはタンタル(Ta)から選択された少なくとも一種を含む請求項1から3のいずれか一項に記載の半導体装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005093923A JP4802533B2 (ja) | 2004-11-12 | 2005-03-29 | 半導体装置 |

| US11/270,495 US7462928B2 (en) | 2004-11-12 | 2005-11-10 | Semiconductor apparatus |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004328319 | 2004-11-12 | ||

| JP2004328319 | 2004-11-12 | ||

| JP2005093923A JP4802533B2 (ja) | 2004-11-12 | 2005-03-29 | 半導体装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006165491A JP2006165491A (ja) | 2006-06-22 |

| JP2006165491A5 JP2006165491A5 (ja) | 2008-04-24 |

| JP4802533B2 true JP4802533B2 (ja) | 2011-10-26 |

Family

ID=36385381

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005093923A Active JP4802533B2 (ja) | 2004-11-12 | 2005-03-29 | 半導体装置 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US7462928B2 (ja) |

| JP (1) | JP4802533B2 (ja) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7915085B2 (en) | 2003-09-18 | 2011-03-29 | Cree, Inc. | Molded chip fabrication method |

| JP2007317753A (ja) * | 2006-05-24 | 2007-12-06 | Matsushita Electric Ind Co Ltd | 半導体装置および半導体装置の製造方法、光ピックアップ装置および光ディスクドライブ装置 |

| US7910938B2 (en) * | 2006-09-01 | 2011-03-22 | Cree, Inc. | Encapsulant profile for light emitting diodes |

| US8425271B2 (en) * | 2006-09-01 | 2013-04-23 | Cree, Inc. | Phosphor position in light emitting diodes |

| JP4858032B2 (ja) * | 2006-09-15 | 2012-01-18 | 日亜化学工業株式会社 | 発光装置 |

| US9024349B2 (en) | 2007-01-22 | 2015-05-05 | Cree, Inc. | Wafer level phosphor coating method and devices fabricated utilizing method |

| US9159888B2 (en) | 2007-01-22 | 2015-10-13 | Cree, Inc. | Wafer level phosphor coating method and devices fabricated utilizing method |

| US8344400B2 (en) * | 2007-08-31 | 2013-01-01 | Lg Innotek Co., Ltd. | Light emitting device package |

| US9041285B2 (en) | 2007-12-14 | 2015-05-26 | Cree, Inc. | Phosphor distribution in LED lamps using centrifugal force |

| US8878219B2 (en) * | 2008-01-11 | 2014-11-04 | Cree, Inc. | Flip-chip phosphor coating method and devices fabricated utilizing method |

| CN101925968B (zh) * | 2008-01-29 | 2012-05-30 | 株式会社村田制作所 | 芯片型半导体陶瓷电子元器件 |

| DE102009037732A1 (de) * | 2009-08-17 | 2011-02-24 | Osram Gesellschaft mit beschränkter Haftung | Konversions-LED mit hoher Effizienz |

| KR101641860B1 (ko) * | 2010-05-12 | 2016-07-29 | 엘지이노텍 주식회사 | 발광소자 어레이, 조명장치 및 백라이트 장치 |

| TW201144410A (en) * | 2010-06-03 | 2011-12-16 | qi-rui Cai | Warm white light emitting diode and lutetium-based phosphor powder thereof |

| US10546846B2 (en) | 2010-07-23 | 2020-01-28 | Cree, Inc. | Light transmission control for masking appearance of solid state light sources |

| US9166126B2 (en) | 2011-01-31 | 2015-10-20 | Cree, Inc. | Conformally coated light emitting devices and methods for providing the same |

| KR20130022052A (ko) * | 2011-08-24 | 2013-03-06 | 엘지이노텍 주식회사 | 발광소자 패키지 및 조명 장치 |

| TWI619208B (zh) * | 2014-03-31 | 2018-03-21 | 具聚光結構之光學模組的封裝方法 | |

| JP6493348B2 (ja) * | 2016-09-30 | 2019-04-03 | 日亜化学工業株式会社 | 発光装置 |

| KR102399464B1 (ko) * | 2017-06-27 | 2022-05-19 | 주식회사 루멘스 | 엘이디 패널 |

| JP7021937B2 (ja) * | 2017-12-26 | 2022-02-17 | 京セラ株式会社 | 電子部品搭載用パッケージ、電子装置および電子モジュール |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3974002A (en) * | 1974-06-10 | 1976-08-10 | Bell Telephone Laboratories, Incorporated | MBE growth: gettering contaminants and fabricating heterostructure junction lasers |

| JP3168901B2 (ja) * | 1996-02-22 | 2001-05-21 | 株式会社日立製作所 | パワー半導体モジュール |

| JP3316838B2 (ja) * | 1997-01-31 | 2002-08-19 | 日亜化学工業株式会社 | 発光装置 |

| JP3228321B2 (ja) | 1997-08-29 | 2001-11-12 | 日亜化学工業株式会社 | チップタイプled |

| JP2000294831A (ja) * | 1999-04-08 | 2000-10-20 | Omron Corp | 半導体発光装置、半導体発光装置アレイ、フォトセンサおよびフォトセンサアレイ |

| TW517228B (en) * | 2000-10-13 | 2003-01-11 | Teac Corp | Loading device for recording medium |

| JP4407204B2 (ja) * | 2002-08-30 | 2010-02-03 | 日亜化学工業株式会社 | 発光装置 |

| JP2004207672A (ja) | 2002-10-28 | 2004-07-22 | Kyocera Corp | 発光素子収納用パッケージおよび発光装置 |

| JP2004228549A (ja) * | 2002-11-25 | 2004-08-12 | Kyocera Corp | 発光素子収納用パッケージおよび発光装置 |

-

2005

- 2005-03-29 JP JP2005093923A patent/JP4802533B2/ja active Active

- 2005-11-10 US US11/270,495 patent/US7462928B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006165491A (ja) | 2006-06-22 |

| US20060102991A1 (en) | 2006-05-18 |

| US7462928B2 (en) | 2008-12-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4802533B2 (ja) | 半導体装置 | |

| JP4407204B2 (ja) | 発光装置 | |

| JP4792726B2 (ja) | 半導体素子用支持体の製造方法 | |

| JP4792751B2 (ja) | 発光装置およびその製造方法 | |

| JP4667803B2 (ja) | 発光装置 | |

| JP4438492B2 (ja) | 半導体装置およびその製造方法 | |

| JP4645071B2 (ja) | パッケージ成型体およびそれを用いた半導体装置 | |

| JP4591071B2 (ja) | 半導体装置 | |

| JP4337574B2 (ja) | 発光装置およびその形成方法 | |

| JP4374913B2 (ja) | 発光装置 | |

| JP4055373B2 (ja) | 発光装置の製造方法 | |

| JP4973189B2 (ja) | 半導体素子 | |

| JP3972889B2 (ja) | 発光装置およびそれを用いた面状光源 | |

| JP4661147B2 (ja) | 半導体装置 | |

| EP1437776A1 (en) | Light emitting device and method for manufacture thereof | |

| JPWO2006077740A1 (ja) | 発光装置及びその製造方法 | |

| JP4059293B2 (ja) | 発光装置 | |

| JP5077282B2 (ja) | 発光素子搭載用パッケージおよび発光装置 | |

| JP4868735B2 (ja) | 半導体装置 | |

| JP4539235B2 (ja) | 半導体装置およびその製造方法 | |

| JP5177186B2 (ja) | 半導体素子用の支持体及びその製造方法並びに半導体装置 | |

| JP4120443B2 (ja) | 半導体装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071121 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080306 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100615 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100615 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100803 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101019 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110209 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110406 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110712 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110725 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4802533 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140819 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140819 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |