本発明の記述を続ける前に、添付図面において同じ部品については同じ参照符号を付している。

本発明の実施形態を説明する前に、本発明の種々の態様とその作用効果について、まず、説明する。

本発明の1つの態様にかかるプラズマ処理装置は、内部にガス流路と、電力の供給もしくは接地により電位制御できる電極を有するプラズマ源を備え、且つ該プラズマ源の第1のガス噴出口の開口部を有する面が被処理物を配設可能な位置に対して概平行に設置でき、尚且つガス供給口を介してガス供給装置と接続したプラズマ処理装置において、

プラズマ源は内部にパターンを形成した層を2層以上積層した多層構造をなし、且つ多層構造の内部のガス流路がバッファー層としての空間を有し、尚且つ該バッファー層の空間断面積のうち、第1のガス噴出口の開口断面積と平行となる空間断面積の少なくとも1つが、第1のガス噴出口の開口断面積よりも大きいことを特徴としている。

このような構成により、第1ガス噴出口を有する面内でのガス噴出を均一にすることが可能となり、面内で均一なプラズマを発生させることが可能となることで、被処理物の底部で不必要にテーパ形状を形成することなくプラズマ処理することができるため、所望の微細加工部分において、垂直性の良好なエッチング形状を得やすく、且つ深さ方向のエッチングも停止しにくいプラズマ処理装置を実現できる。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、第1のガス噴出口の開口部を有する面とは異なる位置に第2のガス噴出口を設けたことが望ましい。

このような構成により、被処理物の側面部でのプラズマの生成を抑制でき、所望の微細加工部分において、垂直性の良好なエッチング形状を得やすいプラズマ処理装置を実現できる。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、プラズマ源と被処理物のなす距離、及びプラズマ源と対向電極のなす距離を調整できる移動機構を有することが望ましい。

このような構成により、プラズマ源と被処理物の底部のなす距離をほぼ一定に保つことが可能となり、所望の微細加工部分において、深さ方向のエッチングが停止しにくいプラズマ処理装置を実現できる。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、プラズマ源の第1のガス噴出口の開口部を有する面と、対向となる位置に電力の供給もしくは接地により電位制御でき、且つ被処理物を載置することが可能な対向電極を備えることが望ましい。

このような構成により、プラズマ源と被処理物の被加工部の底部との間に発生する電圧を効率的に高くすることができ、プラズマ源と被処理物の被加工部の側面部でのプラズマ生成を抑制することが可能となり、所望の微細加工部分において、垂直性の良好なエッチング形状を得やすいプラズマ処理装置を実現できる。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、プラズマ源の一部は、プラズマ源の第1のガス噴出口の開口部を有する面と被処理物のなす距離、及びプラズマ源の第1のガス噴出口の開口部を有する面と対向電極のなす距離がもっとも小さくなるように、凸形状を有していることが望ましい。

このような構成により、プラズマ源と被処理物の底部のなす距離をほぼ一定に保つことが可能となり、所望の微細加工部分において、深さ方向のエッチングが停止しにくいプラズマ処理装置を実現できる。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、プラズマ源に形成したパターンは、少なくともガス流路を含み、且つ液体流路も含むことが望ましい。

このような構成により、プラズマ源を冷却することで、生成したプラズマがアーク放電(火花)へ移行するのを抑制することができ、被処理物の底部を不必要に酸化することなくプラズマ処理することが可能となり、所望の微細加工部分において、深さ方向のエッチングが停止しにくいプラズマ処理装置を実現できる。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、パターンを形成する層の材料は、体積抵抗率が10-1Ω・cm以下の材料であることが望ましい。

このような構成により、所望の負荷以外の場所での電力損失を低減でき、不必要な熱の発生を抑制できる、又は所望の負荷と整合がし難くなることを回避することが可能であるという利点がある。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、パターンを形成する層の材料は、Siを主成分としたものであることが望ましい。

このような構成により、比較的安価で加工性に富み、且つ材料の導電率を制御することで、プラズマ源と被処理物の被加工部の底部との間に発生する電圧を装置構成の面から制御できるといった利点がある。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、第1のガス噴出口の開口部を有する面は、ハロゲンを含むガスに対して、Siよりエッチングレートの低い層によってコーティングしていることが望ましい。

このような構成により、プラズマ活性種によるプラズマ源の消耗を抑制でき、構成部品のメンテナンス周期を向上できるといった利点がある。

更に好適には、Siよりエッチングレートの低い層は、Ag、Al、Au、Co、Cr、Cu、Fe、Mg、Mo、Ni、Pt、Ti、Ta、Wの少なくとも1つを主成分とする金属材料、あるいは、これらの元素とSiを含む酸化物、窒化物、弗化物からなる絶縁材料であることが望ましく、ハロゲンガスに対してSiよりも反応性に乏しいため、プラズマ活性種によるプラズマ源の消耗を抑制でき、構成部品のメンテナンス周期を更に向上できるといった利点がある。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、パターン及び第1のガス噴出口は、減圧下でのプラズマエッチング処理、薬液によるエッチング処理、放電加工による加工処理、又はレーザー加工による加工処理で形成されていることが好ましい。

このような構成により、一般的な機械加工では得難い加工寸法及び精度でのパターニングが可能となるといった利点がある。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、第1のガス噴出口の開口長さは、第1のガス噴出口の開口形状が円もしくは楕円の場合に、直径もしくは短径が200nm以上50μm以下であることが望ましい。

このような構成により、開口長さが小さいほど面内のガス均一性が向上し、プラズマが均一になりやすい、又はアーク放電(火花)の発生を抑制しやすいといった利点がある。しかし、開口長さが小さすぎるとプラズマ源の作製時の加工が困難になるため、概ね200nm以上50μm以下が望ましい。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、第1のガス噴出口の開口長さは、第1のガス噴出口の開口形状が多角形の場合に、一辺もしくは対角線の1つ以上が、200nm以上50μm以下であることが望ましい。

このような構成により、開口長さが小さいほど面内のガス均一性が向上し、プラズマが均一になりやすい、又はアーク放電(火花)の発生を抑制しやすいといった利点がある。しかし、開口長さが小さすぎるとプラズマ源の作製時の加工が困難になるため、概ね200nm以上50μm以下が望ましい。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、第2のガス噴出口の開口長さは、第2のガス噴出口の開口形状が円もしくは楕円の場合に、直径もしくは短径が200nm以上50μm以下であることが望ましい。

このような構成により、開口長さが小さいほど面内のガス均一性が向上し、プラズマが均一になりやすい、又はアーク放電(火花)の発生を抑制しやすいといった利点がある。しかし、開口長さが小さすぎるとプラズマ源の作製時の加工が困難になるため、概ね200nm以上50μm以下が望ましい。

また、本発明の1つの態様にかかるプラズマ処理装置において、好適には、第2のガス噴出口の開口長さは、第2のガス噴出口の開口形状が多角形の場合に、一辺もしくは対角線の1つ以上が、200nm以上50μm以下であることが望ましい。

このような構成により、開口長さが小さいほど面内のガス均一性が向上し、プラズマが均一になりやすい、又はアーク放電(火花)の発生を抑制しやすいといった利点がある。しかし、開口長さが小さすぎるとプラズマ源の作製時の加工が困難になるため、概ね200nm以上50μm以下が望ましい。

本発明の1つの態様にかかるプラズマ処理方法は、内部にガス流路と、電力の供給もしくは接地により電位制御できる電極を有するプラズマ源の、第1のガス噴出口の開口部を有する面を被処理物に対して概平行に配置させ、被処理物に対して第1のガス噴出口より第1のガスを噴出しつつ、プラズマ源、被処理物、あるいは被処理物の被処理面と表裏をなす面に配置した対向電極のいずれかに電力を供給し、プラズマ源と被処理物の被加工部の間に電位差を発生させることでプラズマを生成させるプラズマ処理方法であって、プラズマ処理工程もしくは、プラズマ処理工程の前後で、プラズマ源の被処理物の被加工部に最も近い面と被処理物の被加工部との間の隙間の距離を小さくすることを特徴としている。

このような構成により、プラズマ源と被処理物の底部のなす距離をほぼ一定に保つことが可能となり、所望の微細加工部分において、深さ方向のエッチングが停止しにくいプラズマ処理方法を実現できる。

本発明の1つの態様にかかるプラズマ処理方法は、内部にガス流路と、電力の供給もしくは接地により電位制御できる電極を有するプラズマ源の、第1のガス噴出口の開口部を有する面を被処理物に対して概平行に配置させ、被処理物に対して第1のガス噴出口より第1のガスを噴出しつつ、プラズマ源、被処理物、あるいは被処理物の被処理面と表裏をなす面に配置した対向電極のいずれかに電力を供給し、プラズマ源と被処理物の被加工部との間に電位差を発生させることでプラズマを生成させるプラズマ処理方法であって、第1のガス噴出口の開口部を有する面の断面積よりも被処理物の断面積が大きいことを特徴としている。

このような構成により、プラズマ源と被処理物の底部のなす距離をほぼ一定に保つことが可能となり、所望の微細加工部分において、深さ方向のエッチングが停止しにくいプラズマ処理方法を実現できる。

本発明の1つの態様にかかるプラズマ処理方法は、内部にガス流路と、電力の供給もしくは接地により電位制御できる電極を有するプラズマ源の、第1のガス噴出口の開口部を有する面を被処理物に対して概平行に配置させ、被処理物に対して第1のガス噴出口より第1のガスを噴出しつつ、プラズマ源、被処理物、あるいは被処理物の被処理面と表裏をなす面に配置した対向電極のいずれかに電力を供給し、プラズマ源と被処理物の被加工部の間に電位差を発生させることでプラズマを生成させるダイシング処理方法であって、プラズマ処理工程もしくは、プラズマ処理工程の前後で、プラズマ源の被処理物の被加工部に最も近い面と被処理物の被加工部との間の隙間の距離を小さくすることを特徴としている。

このような構成により、プラズマ源と被処理物の底部のなす距離をほぼ一定に保つことが可能となり、所望の微細加工部分において、深さ方向のエッチングが停止しにくいプラズマ処理方法を実現できる。

本発明の1つの態様にかかるプラズマ処理方法は、内部にガス流路と、電力の供給もしくは接地により電位制御できる電極を有するプラズマ源の、第1のガス噴出口の開口部を有する面を被処理物に対して概平行に配置させ、被処理物に対して第1のガス噴出口より第1のガスを噴出しつつ、プラズマ源、被処理物、あるいは被処理物の被処理面と表裏をなす面に配置した対向電極のいずれかに電力を供給し、プラズマ源と被処理物の被加工部の間に電位差を発生させることでプラズマを生成させるダイシング処理方法であって、

第1のガス噴出口の開口部を有する面の断面積よりも被処理物の断面積が大きいことを特徴としている。

このような構成により、プラズマ源と被処理物の底部のなす距離をほぼ一定に保つことが可能となり、所望の微細加工部分において、深さ方向のエッチングが停止しにくいプラズマ処理方法を実現できる。

また、本発明の前記態様にかかるプラズマ処理方法によれば、好適には、第1のガス噴出口の開口部を有する面とは異なる位置に設けた第2のガス噴出口より、被処理物に対して第2のガスを噴出することが望ましい。

このような構成により、被処理の側面部でのプラズマの生成を抑制でき、所望の微細加工部分において、垂直性の良好なエッチング形状を得やすいプラズマ処理方法を実現できる。

更に好適には、第1のガス噴出口の開口部を有する面とは異なる位置に設けた第2のガス噴出口より、被処理物に対して第2のガスを噴出し、被処理物の被加工面の側面部に所望の表面改質を施すことが望ましい。

このような構成により、被処理物の側面部でのプラズマの生成を抑制することが可能となり、もしくはプラズマが生成しても被処理物の側面部でのエッチング速度を小さくすることが可能となり、所望の微細加工部分において、更に垂直性の良好なエッチング形状を得やすいプラズマ処理方法を実現できる。

尚更に好適には、所望の表面改質とは、弗化、窒化及び酸化のいずれかであることが望ましい。

このような構成により、被処理物の側面部でのプラズマの生成を抑制することが可能となり、もしくはプラズマが生成しても被処理物の側面部でのエッチング速度を小さくすることが可能となり、所望の微細加工部分において、尚更に垂直性の良好なエッチング形状を得やすいプラズマ処理方法を実現できる。

また、本発明の前記態様にかかるプラズマ処理方法によれば、好適には、第1のガスは、He、Ar、Kr、Ne、Xeを1種以上含み、且つこれら5種のガスの合計含有量が、分圧比で80%以上であることが望ましい。

このような構成により、アーク放電(火花)の発生を抑制でき、被処理物の底部を不必要に酸化することなくプラズマ処理することが可能となり、所望の微細加工部分において、深さ方向のエッチングが停止しにくいプラズマ処理方法を実現できる。

また、本発明の前記態様にかかるプラズマ処理方法によれば、好適には、第1のガスは、SF6、CF4などのCxFy(x及びyは自然数)、NF3、Cl2、HBr等のハロゲン含有ガス、N2、空気又はO2ガスを少なくとも1種類以上含むことが望ましい。

このような構成により、処理速度が向上するといった利点がある。

また、本発明の前記態様にかかるプラズマ処理方法によれば、好適には、第2のガスは、SF6、CF4などのCxFy(x及びyは自然数)、NF3、弗素含有ガス、N2又はO2ガスの少なくとも1種類以上の合計含有量が、分圧比で90%以上であることが望ましい。

このような構成により、被処理物の側面部でのプラズマの生成を抑制することが可能となり、もしくはプラズマが生成しても被処理物の側面部でのエッチング速度を小さくすることが可能となり、所望の微細加工部分において、尚更に垂直性の良好なエッチング形状を得やすいプラズマ処理方法を実現できる。

また、本発明の前記態様にかかるプラズマ処理方法によれば、好適には、プラズマ処理は、被処理物をエッチング処理することが望ましい。

エッチング処理の場合に格段の効果が期待できる。

また、本発明の前記態様にかかるプラズマ処理方法によれば、好適には、プラズマ処理は、大気圧近傍又は、それ以上の圧力で処理することが望ましい。

このような構成により、真空搬送等の動作を省くことができタクトタイム向上、装置コスト削減等の様々な利点がある。

また、本発明の前記態様にかかるプラズマ処理方法によれば、好適には、プラズマの形態が、電流電圧特性において、所謂グロー放電であることが望ましい。

このような構成により、ある程度の処理速度を確保しながら、ガス温度の上昇を抑制できることで、被処理物に熱的なダメージを与えることなくプラズマ処理を持続できるといった利点がある。

以上のように、本発明のプラズマ処理装置及び方法によれば、数百nm〜数百μmオーダーの深さの所望の微細加工部分において、垂直性の良好なエッチング形状が得られ、且つ深さ方向へのエッチングを停止させることなく、プラズマ処理することができる。

以下に、本発明にかかる実施の形態を図面に基づいて詳細に説明する。

(第1実施形態)

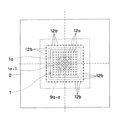

以下、本発明の第1実施形態について、図1〜図8を参照して説明する。図1及び図2A〜図2Cは本発明のプラズマ源100を搭載したプラズマ処理装置の外観構成図を示す。

図1よりプラズマ処理装置のプラズマ源100は、例えばそれぞれの平面が正方形の3つの積層部材1、2及び3、第1ガス配管4a、第2ガス配管4b、給水管5a、排水管5b、導線6、4本の絶縁管7で構成しており、導線6及び4本の絶縁管7は接着剤8によって第3積層部材3に接続させている。

このように、プラズマ処理装置は、3つの積層部材すなわち第1、第2、第3積層部材1、2及び3で主に構成され、その形状はy方向に凸形状をなしており、凸形状の先端部分すなわち第1積層部材1である凸部の先端面と被処理物15との距離が、被処理物15に対向するプラズマ源100の様々な部分と被処理物15との間の距離のうち、最も小さくなるように設計されている。また、図2A〜図2Cは図1の上側から見た拡大平面図を示しており、この図2AのAA−AA平面における断面図を図3に示す。

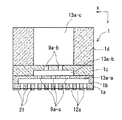

図3は、図1と同様に、3つの積層部材すなわち第1、第2、第3積層部材1、2及び3と、第1ガス配管4a、第2ガス配管4b、給水管5a、排水管5b、導線6、4本の絶縁管7が示されている。第2、第3積層部材2、3の内部にそれぞれ形成した第1ガス流路9を互いに連結し、かつ、第1、第2、第3積層部材1、2、3の内部にそれぞれ形成した第11ガス流路10も互いに連結するように、第1、第2、第3積層部材1、2及び3を接続している。また第1ガス配管4a及び第2ガス配管4bは、絶縁管7と絶縁管7をそれぞれ介して、第3積層部材3の第1ガス流路9と第11ガス流路10とにそれぞれ接続している。また、給水管5a及び排水管5bは、絶縁管7と絶縁管7をそれぞれ介して、第3積層部材3に形成された水路11a、11bとそれぞれ連結するように第3積層部材3と接続している。また、水路11aと11bは第3積層部材3の内部で連結している。なお、第1ガス配管4a、第2ガス配管4b、給水管5a及び排水管5bのそれぞれの外径Φは例えば1/16インチである。

次に図4は、第1積層部材1の断面図を示す。図2B及び図2Cには、第1積層部材1と第2積層部材2の拡大平面図、第1積層部材1の拡大平面図をそれぞれ示す。図4の第1積層部材1は、第1層1aと、第2層1bと、第3層1cと、第4層1dとより構成される4層構造となっており、第1層1aの被処理物15と対向する面すなわち第1ガス噴出面1a−1には、第1層1aを貫通するように、第1ガス噴出口12aを数十個、好ましくは均等に設けて、第1ガス噴出面1a−1において第1ガスを均一に噴出できるようにしている。また、第2層1bには、全ての第1ガス噴出口12aと連通する第1バッファー層13a−aと、第1バッファー層13a−aに全て連通しかつ複数個の貫通した第2ガス流路9a−aを設けている。また、第3層1cには、全ての第2ガス流路9a−aに連通した第2バッファー層13a−bと、第2バッファー層13a−bに全て連通しかつ複数個の貫通した第3ガス流路9a−bを設けている。また、第4層1dには、全ての第3ガス流路9a−bに連通した第3バッファー層13a−cを設けている。なお、一例として、図4における第1層1aと第2層1bと第3層1cと第4層1dのx方向の長さ(平面形状が正方形の第1積層部材1の一辺の長さ)Aは800μm、長さ(第1積層部材1の第1ガス噴出口12aが形成される正方形の領域の一辺の長さ)Bは700μm、長さ(第1積層部材1の平面形状が正方形のバッファー層13a−cの一辺の長さ)Cは400μmとし、第1層1aのy方向の厚さDは50μm、第2層1bのy方向の厚さEは80μm、第3層1cのy方向の厚さFは100μm、第4層1dのy方向の厚さGは370μm、第1バッファー層13a−aの厚さHは50μm、第2バッファー層13a−bの厚さIは50μmとした。また、一例として、層1a、1b、1cと1dにはSiを用いた。また、一例として、第1ガス噴出口12aの各開口径はΦ30μmとした。

なお、前記凸部以外の前記プラズマ源100の前記被処理物15に対向する面には、前記第1ガス噴出口の開口部は無い。また、後述するように、前記凸部のみが、前記被処理物15の数百nm〜数百μmオーダーの深さの微細加工部分内に挿入可能であり、かつ、凸部の高さは、被処理物15の加工深さよりも大きくしている。 ここで、凸部の高さは、被処理物15の所望の加工深さ(加工後の加工深さ)よりも大きくなければならない。つまり、被処理物15の所望の加工深さをYとした場合、凸部の高さNN(図4ではNN=D+E+F+G)との間に、NN≧Y+100μmが成り立つのが望ましい。ここで、100μmとしたのは、後述する第2ガス噴出口12bの形成面と被処理物15の被加工部との間の隙間の距離が100μmより小さいと、第2積層部材2の第2ガス噴出口12bが形成された面と被処理物15の所望の被加工部の近傍部分との間に形成される空間が非常に小さくなり、所望の被加工部の付近へ第2ガスが十分に到達しがたくなるためである。また、第1積層部材1が2層以上の積層構造であるため、第1積層部材1で構成される凸部の高さNNは概ね100μm以上であることが好ましい。これは、第1積層部材1のそれぞれの層を構成する材料にSiを用いる場合、それぞれの層を構成するSi基板をチップサイズにダイシングする、あるいはそれぞれの層を構成するチップ同士を貼り合わせることによって第1積層部材1を構成するためには、1枚のSiの層の厚みを概ね50μm以上とすることが望ましいからである。

なお、図4で示したように、第1ガス噴出口12aの各開口断面積を、その断面積と平行となる第1バッファー層13a−aの空間断面積よりも小さくすることで、第1ガス噴出口12aの開口部を含む第1ガス噴出面1a−1内における噴出されるガスの流量均一性を向上させる構成となっている。実際には、一例として、第1ガス噴出口12aの開口断面積を(半径15μmの円であるため)706μm2とし、この断面積と平行となる第1バッファー層13a−aの空間断面積を(一辺が750μmの正方形であるため)、562500μm2とした。

なお、第1、第2バッファー層13a−a、13a−bと第1ガス噴出口12aの直径との関係について、第1、第2バッファー層13a−a、13a−bの被処理物15にガスを噴出させるべく方向に対して平行な面内の高さPP(図4ではx−y面に平行な面内の高さである、H及びI)と、第1ガス噴出口12aの開口径QQ(図示せず)の間に、概ねPP/QQ<1が成り立つことが望ましい。このような設計により、第1、第2バッファー層13a−a、13a−b内に導入されたガスが第1、第2バッファー層13a−a、13a−b内の全体に十分に行き渡ることが可能となるため、各第1ガス噴出口12aから噴出するガスの流量を等しくでき、面内でより均一にガスを供給することができる。

次に、図5は、第2積層部材2の断面図を示す。図5では、第2積層部材2が、層2aと2bとより構成される2層構造となっている。層2aには、第1積層部材1の第3バッファー層13a−cに連通可能な第4バッファー層13b−aと連続して第4ガス流路9b−aを中央部に設けているとともに、第5バッファー層13b−bと連続して第2ガス噴出口12bを、第4ガス流路9b−aの周囲に設けている。一例として、図2Bに示されるように、第2ガス噴出口12bは、第1積層部材1の周囲に均等に一列に四角枠形状に配置され、第1積層部材1の全ての側面を囲みかつ第1積層部材1の第1ガス噴出口12aの開口部を有する第1ガス噴出面1a−1の周囲に到達する、大略四角筒状に第2ガスを噴出できるようにしている。また、層2bには、第4ガス流路9b−aに連通可能な第5ガス流路9b−bと、第12ガス流路10b−aを設けている。なお、一例として、前記2つの層2a、2bより構成される第2積層部材2のx方向の長さJは2.5mm、第4バッファー層13b−aのx方向の長さKは300μmとし、各層2a、2bのy方向の厚さLとMは共に100μmとした。また、一例として、層2a、2bにはSiを用いた。また、一例として、第2ガス噴出口12bの各開口径はΦ30μmとした。

なお、第2ガス流路9a−aと第3ガス流路9a−bと第4ガス流路9b−aと第5ガス流路9b−bとにより、前記第1ガス流路9を構成している。また、第12ガス流路10b−aと第13ガス流路10c−aと第14ガス流路10c−bとにより、前記第11ガス流路10を構成している。

次に、図6は、第3積層部材3の断面図を示す。図6の第3積層部材3は、層3aと層3bとより構成される2層構造となっている。層3aには、第5ガス流路9b−bに連通可能な第6ガス流路9c−aと、第12ガス流路10b−aと連通可能な第13ガス流路10c−aと、第2積層部材側には開口されていない水路11aと11bを形成している。また、層3bには、第6ガス流路9c−aに連通可能な第7ガス流路9c−bと、第13ガス流路10c−aに連通可能な第14ガス流路10c−bと、水路11aに連続した給水路14aと、水路11bに連続した排水路14bを設けている。なお、一例として、第3積層部材3のx方向の長さNは10mmとし、各層3aと3bのy方向の厚さOとPは共に760μm、水路11a、11bのy方向の厚さQは500μmとした。また、一例として、層3a、3bにはSiを用いた。

なお、前記したプラズマ処理装置のプラズマ源100の形成において、一例として、各層の接合には常温接合技術を用いた。ここでいう常温接合技術とは、接合させる材料として例えばSiを用い、Siの接合面(すなわち、接合すべき2つの層の対向する接合面のそれぞれ)に対して減圧プラズマ処理を施した後、減圧下のままで、Siのプラズマ処理を施した接合面同士を接触させ、接合面同士が当るように、機械的に応力を加えることで接合させる技術である。

また、層1a、1b、1c、1d、2a、2b、3a及び3bで用いたSiは、ある程度の導電性を確保するために、体積抵抗率が10-2Ω・cmのSiを用いている。体積抵抗率が10-2Ω・cmよりも大きいと、熱による消費が大きくなり、効率が悪くなるとともに、Siの温度が著しく上昇し、接合面が剥離するといった問題が生じる可能性がある。

また、前記したプラズマ源100は数Paから数気圧まで動作可能であるが、典型的には10000Paから3気圧程度の範囲の圧力で動作する。特に、大気圧付近での動作は、厳重な密閉構造や特別な排気装置が不要であるとともに、プラズマや活性粒子の拡散が適度に抑制されるため、特に好ましい。

図7Aは、前記プラズマ源100を備えるプラズマ処理装置の全体を示しており、図7Bは、プラズマ源100の拡大断面図である。プラズマ処理装置は、前記プラズマ源100の他に、第1ガス供給装置16aと、第2ガス供給装置16bと、高周波電源17と、恒温水循環装置18と、電極間隙間調整機構120と、制御装置110とを備えている。

前記第1ガス供給装置16aは、第1ガス配管4aに接続され、第1ガス供給装置16aから第1ガス配管4aを介して、不活性ガスの一例としてのHeと、反応性ガスの一例としてのCF4とを放電用ガス(第1ガス)の一例として前記第1ガス流路9に供給可能としている。

前記第2ガス供給装置16bは、第2ガス配管4bに接続され、第2ガス供給装置16bから第2ガス配管4bを介して、放電抑制用ガス(第2ガス)の一例としてのO2を前記第11ガス流路10に供給可能としている。

前記高周波電源17は導線6と接続されて、前記プラズマ源100に高周波電力を供給する。

前記恒温水循環装置18は、給水管5a及び排水管5bに接続されて、給水管5a及び排水管5bを通って、第3積層部材3内に対して冷却水を給排水できるようにしている。

前記電極間隙間調整機構120は、プラズマ源100を被処理物15に対して接離方向(y方向)に移動可能に(好ましくは、前記接離方向(y方向)と前記接離方向と互いに直交する方向(x方向)との2方向にも移動可能に)支持し、プラズマ源100の先端面(第1積層部材1の第1ガス噴出口12aの開口部を有する第1ガス噴出面1a−1)と被処理物15とのなす距離を所定値又は許容範囲内に調整することができる。

前記制御装置110は、前記プラズマ源100によるプラズマ処理を行うために、第1ガス供給装置16aと第2ガス供給装置16bと高周波電源17と恒温水循環装置18と電極間隙間調整機構120とをそれぞれ動作制御する。

電極間隙間調整機構120は、制御装置110と協働して電極間隙間調整装置20を構成しており、電極間隙間調整装置20の具体的な例としては、以下のような構造の電極間隙間調整装置20Aとすることができる。

図7Eに示されるように、プラズマ源100は、一対のバー123cと一対のバー123cの両端をそれぞれ固定するステージ123dとより構成される冶具123aに固定され、例えば、冶具123aのステージ123dを、制御装置110により動作制御される一対の1軸アクチュエーター123b(具体例としては一対のモーター)とそれぞれ接続し、制御装置110により一対の1軸アクチュエーター123bを同期して駆動することにより、プラズマ源100をy軸方向に移動することができる。さらに、一対の1軸アクチュエーター123bの上端は、基台122に固定され、基台122と接続しかつ制御装置110により動作制御されるx−zステージ121により、一対の1軸アクチュエーター123bと共にプラズマ源100は、x−z平面内を移動することができる。

冶具123aの下側のバー123cには、例えば、測長レーザー124が2つ以上固定されており、制御装置110による動作制御の下で、プラズマ源100と、対向電極125上に載置された被処理物15との為す距離Rを、適時、測定し、測定結果を制御装置110に入力することができる。

測長レーザー124にて隙間(プラズマ源100の先端面(被処理物15の被加工部に最も近い面)と被処理物15の被加工部との為す距離R)を測定し、その値を測定結果として制御装置110にフィードバックし、制御装置110により、一対の1軸アクチュエーター123bの移動距離を算出し、一対の1軸アクチュエーター123bを駆動制御することで、常に最適な隙間を保持することができる。

このように、一対の1軸アクチュエーター123bと、冶具123a(一対のバー123cとステージ123d)と、基台122と、x−zステージ121と、測長レーザー124とより、電極間隙間調整機構120を構成して、予め制御装置110に入力された加工処理情報と測長レーザー124からの入力などに基づき制御装置110により一対の1軸アクチュエーター123bとx−zステージ121とを制御することにより、前記電極間隙間調整装置20Aを構成することができる。

本発明は、前記電極間隙間調整装置20Aの構成に限定されるものではなく、図7Fに示すような電極間隙間調整装置20Bでもよい。

図7Fに示す電極間隙間調整装置20Bは、被処理物15として、透明基板(主に赤外線波長領域を透過させる基板)を使用する場合に対して有効な例である。

対向電極125には石英などの透明な材料を用い、(i)対向電極125は接地電位にせず浮遊電位とする、(ii)対向電極125の表面にITOなどの透明導電膜を成膜した石英を用いて接地電位とする、のいずれかの状態とする。

対向電極125の裏面には少なくとも2つの測長レーザー124Aを、制御装置110により動作制御される下側x−zステージ121Aに固定し、制御装置110の制御により、プラズマ源100の上側に配置された上側x−zステージ121と同期して又は上側x−zステージ121とは独立的に、2つの測長レーザー124Aとともに下側x−zステージ121Aをx−z平面内を移動することができる。そして、制御装置110による動作制御の下で、プラズマ源100と測長レーザー124Aの為す距離を、適時、測定し、測定結果を制御装置110に入力することができる。また、被処理物15の被加工部の底部と測長レーザー124Aの為す距離を測定し、測定結果を制御装置110に入力することも可能であり、加工深さの計測及び被加工部の底部とプラズマ源100の為す距離を計測し、測定結果を制御装置110に入力することが可能である。

測定した数値を測定結果として制御装置110にフィードバックし、制御装置110により、一対の1軸アクチュエーター123bを、その都度、駆動制御することで、プラズマ処理しつつ、加工の進行を考慮した最適な隙間(プラズマ源100の先端面(被処理物15の被加工部に最も近い面)と被処理物15の被加工部の為す距離R)に保持することが可能である。

このように、測長レーザー124Aと、下側x−zステージ121Aと、上側x−zステージ121と、冶具123a(一対のバー123cとステージ123d)と、一対の1軸アクチュエーター123bと、基台122とより、電極間隙間調整機構120を構成して、予め制御装置110に入力された加工処理情報と測長レーザー124Aからの入力などに基づき制御装置110により一対の1軸アクチュエーター123bと上側x−zステージ121と下側x−zステージ121Aとを制御することにより、前記電極間隙間調整装置20Bを構成することができる。

さらに、本発明は、前記電極間隙間調整装置20A及び20Bの構成に限定されるものではなく、図7Gに示すような電極間隙間調整装置20Cでもよい。

図7Gに示すように、制御装置110により、放電OFF時に、一対の1軸アクチュエーター123bを動作させ、プラズマ源100の凸部の先端と被処理物15の被加工部の底部に接触させて、プラズマ源100の凸部の先端が被加工部の底部に接触した時点での位置情報を取得する。制御装置110により、この動作を適当な時間毎に繰り返すことで、接触による位置情報から、特定の時間範囲における、プラズマ処理によって進行した加工深さを計測することができる。

プラズマ源100の凸部の先端と被処理物15の被加工部の底部が接触したかどうかは、以下の2通りの方法で計測判断できる。(i)測長レーザー124によりプラズマ源100の凸部の先端と被処理物15との為す距離を計測しつつ、一定速度で一対の1軸アクチュエーター123bを動作させる。プラズマ源100の凸部の先端と被処理物15とが接触すると、測長レーザー124によって測定している距離の変化が0になる。(ii)プラズマ源100を移動させる駆動装置の例として一対の1軸アクチュエーター123bを用いているが、一対の1軸アクチュエーター123bの具体的な例としての一対のモーターのそれぞれにかかる負荷荷重を計測しつつ、プラズマ源100を動作させる場合、プラズマ源100の凸部の先端と被処理物15とが接触すると、負荷荷重が急激に上昇する。

制御装置110による上側x−zステージ121と一対の1軸アクチュエーター123bと高周波電源17と電極間隙間調整装置20Cなどの動作制御により、プラズマ処理→プラズマ処理停止→接触による隙間(プラズマ源100の先端面である第1ガス噴射面1a−1と被処理物15の被加工部との為す距離R)の測定→最適隙間調整→プラズマ処理停止、を繰り返すことで一定時間毎に最適な隙間を調整することができる。

この図7Gの電極間隙間調整装置20Cを実際に使用する場合、制御装置110の演算部110aにより、加工に要するトータルの時間(エッチングレートから算出)を予め演算して想定しておき、そのトータルの時間の概ね1/5〜1/10に相当する時間毎に、制御装置110により、プラズマ処理を停止し、接触による距離計測を実施することが好ましい。従って、第1実施形態と同条件でプラズマ処理する場合、70s〜140s毎に接触による距離計測を実施することが好ましい。距離測定を実施する時間が前記加工に要するトータルの時間の1/5に相当する時間よりも長い時間であると、加工の進行に伴って隙間が大きくなることによる加工速度の低下を招き、加工に要するトータルの時間が長くなってしまう。また、距離測定を実施する時間が前記加工に要するトータルの時間の1/10に相当する時間よりも短い時間であると、プラズマ処理を停止する時間が長くなり、加工に要するトータルの時間が長くなってしまう。

このように、一対の1軸アクチュエーター123bと、冶具123a(一対のバー123cとステージ123d)と、基台122と、x−zステージ121と、測長レーザー124とより、電極間隙間調整機構120を構成して、予め制御装置110に入力された加工処理情報と測長レーザー124からの入力などに基づき制御装置110により一対の1軸アクチュエーター123bとx−zステージ121とを制御することにより、前記電極間隙間調整装置20Cを構成することができる。

ここでは、一例として、前記のプラズマ源100を用い、被処理物15としてSi基板を処理した際の模式図を図7C〜図7Dに示す。この図7C〜図7Dのように、例えば、前記第1ガス供給装置16aより、第1ガス配管4aを介して、不活性ガスの一例としてのHeと反応性ガスの一例としてのCF4とを0.5sccmで前記第1ガス流路9(図3参照)に第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより、第2ガス配管4bを介して、放電抑制ガスの一例としてのO2を前記第11ガス流路10(図3参照)に第2ガスの一例として供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面1a−1と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17よりプラズマ源100に高周波電力を供給することで、図7Cに示されるように、プラズマ処理装置のプラズマ源100の第1ガス噴出面1a−1と被処理物15として用いたSi基板の被加工部との間にプラズマ101を発生させることが可能である。なおこの時、プラズマ源100を冷却するために、恒温水循環装置18より給水管5a及び排水管5bを通って、冷却水をプラズマ源100に給排水できる。

また、図7Bの拡大図で示したように、第1積層部材1の第1ガス噴出口12aの開口部を有する第1ガス噴出面1a−1、つまり被処理物15とのなす距離が最も近づく面には、一例として、厚さ5μm程度のSiOxからなる絶縁層19を設けている。

ここで、絶縁層19を設ける理由としては、以下の通りである。大気圧プラズマは、減圧下で生成するプラズマと比較して、放電開始電圧が高く、アーク放電に移行しやすいという特徴がある。一般的にアーク放電への移行を抑制するために、プラズマに晒される電極表面に絶縁層を設ける場合が多く、この実施形態では、凸部のガス噴出口12aを有する第1ガス噴出面1a−1に絶縁層19の一例としてSiO2膜を設けている。ただし、反応ガスとして使用するガスに対する耐性(エッチング耐性)、下地との密着性及び成膜しやすさの点から、電極表面に金属膜を設ける場合もある。

また、前記電極間隙間調整装置20により、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15とのなす距離を所望の距離又は許容範囲内に調整することができる。

このようなプラズマ処理装置を用いて、まず、一例として、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間の距離Rを電極間隙間調整装置20により300μmに調整又は100μm〜1000μmの間の任意の値に調整し、第1ガス供給装置16aより10sccmのHeと0.5sccmのCF4を前記第1ガス流路9に第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより30sccmのO2を前記第11ガス流路10に第2ガスの一例として供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面1a−1と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17より12Wの高周波電力をプラズマ源100に供給して、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマ101を発生させ、700s間のプラズマ処理をSi基板の被加工部に対して施して、被加工部にエッチング溝部15aを形成した。またこのとき同時に、一例として、プラズマ処理装置のプラズマ源100を60μm/minの速度で、図7Aのy方向(図7C及び図7Dの下方向)へ前記電極間隙間調整装置20により移動させた。

なお、隙間の距離Rの下限値を100μmとしたのは、この値より小さいと、プラズマ密度が極端に小さくなるためであり、上限値を1000μmとしたのは、この値より大きいと、プラズマが生成しがたくなるためである。

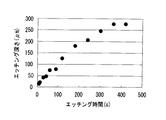

この第1実施形態におけるSi基板の被処理物15のエッチング形状の一例を図8に示す。

図10より、一例として、被加工部であるエッチング溝部15aのエッチング深さY=663μm、エッチング溝部15aの上端部の線幅X1=1075μm、エッチング溝部15aの底部の線幅X2=868μmであるため、エッチング溝部15aの形状の垂直性を表す角度αは75.4°であった(図8の横軸と縦軸はオーダーが違うことに注意)。これより、数百μmオーダーの深さの微細加工において、エッチング溝部15aのエッチング形状の垂直性が向上し、且つ処理途中でエッチングが停止することなく、プラズマ処理することができた。

このように垂直性の向上及びエッチング停止の回避を実現できた理由は以下の3つであると考えられる。

1つ目は、プラズマ源100の前記被処理物15に対向する面の一部に凸部(第1積層部材1)を有し、前記凸部には、前記プラズマ源100の前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1が形成され、かつ、前記凸部は、前記被処理物15の被加工部、例えば、微細加工部内に挿入可能な程度に微小な大きさとなっているため、エッチングの進行に伴って被処理物15の微細加工部の底部の位置が変わっても、電極間隙間調整装置20により前記凸部を微細加工部内に挿入すれば、被処理物15とプラズマ処理装置のプラズマ源100とのなす距離Rを、ある程度、一定範囲内(許容範囲内)に保つことができるからである。被処理物15とプラズマ処理装置のプラズマ源100とのなす距離Rが許容範囲内より外れて大きくなると、放電開始電圧が高くなり、パッシェンの法則で説明されるように、プラズマの生成維持が困難になり、エッチングレートの停止を招く。

2つ目は、プラズマ処理装置のプラズマ源100の被処理物15と対向する面が凸形状をなして凸部を構成し、かつ、その凸部の被処理物15側の面である第1ガス噴出面1a−1にのみ第1ガス噴出口12aを有するようにしたからである。これにより、プラズマ処理装置のプラズマ源100の凸部の先端部分と被処理物15の被加工部との間にのみプラズマを発生させることができ、被処理物15のエッチング溝部15aの側壁を必要以上にエッチングすることを回避できる。

3つ目に、第2ガス噴出口12bが、第1積層部材1の周囲の第2積層部材2に均等に一列に四角枠形状に配置され、プラズマ処理装置のプラズマ源100の凸部の全側面に沿って大略四角筒状に第2ガスを供給するからである。これにより、被処理物15のエッチング溝部15aの側壁でのプラズマの発生を回避でき、またエッチング溝部15aの側壁でプラズマが発生してもO2ガスの存在により、エッチングにより前記側壁のSiが除去される速度よりも、Siを酸化する速度の方を大きくすることができる。

以上、前記第1実施形態によれば、微細加工部内に挿入可能な程度に微小な大きさの凸部をプラズマ源100に備えて、エッチングの進行に伴って被処理物15の微細加工部の底部の位置が変わっても、電極間隙間調整装置20により前記凸部を微細加工部内に挿入するように構成することにより、プラズマ源100と被処理物15の底部のなす距離をほぼ一定に保つことが可能となり、所望の微細加工部において、深さ方向のエッチングが停止しにくいプラズマ処理装置及び方法を実現することができる。よって、数百nm〜数百μmオーダーの深さの所望の微細加工部分において、垂直性の良好なエッチング形状が得られ、且つ深さ方向へのエッチングを停止させることなく、プラズマ処理することができる。

また、第1ガス噴出口12aの各開口断面積を、その断面積と平行となる第1バッファー層13a−aの空間断面積よりも小さくしたので、第1ガス噴出口12aを有する第1ガス噴出面1a−1内でのガス噴出をより均一にすることが可能となり、第1ガス噴出面1a−1内で均一なプラズマを発生させることが可能となる。この結果、被処理物15の底部で不必要にテーパ形状を形成することなくプラズマ処理することができるため、数百nm〜数百μmオーダーの深さの所望の微細加工部分において、垂直性の良好なエッチング形状が得られ、且つ深さ方向へのエッチングを停止させることなく、プラズマ処理することができる。

(第2実施形態)

以下、本発明の第2実施形態について、図9A〜図10を参照して説明する。なお、プラズマ処理装置の構成は基本的に図1〜図6と同等であるため、ここでは第1実施形態で用いたプラズマ処理装置との相違点についてのみ述べる。

第1実施形態との相違点は、第1積層部材1の第1ガス噴出口12aの開口部を有する第1ガス噴出面1a−1に設けた層を、絶縁層19から導体層21に変更した点である。

図9Aは、前記プラズマ処理装置を用い、被処理物15として用いたSi基板を処理した際の模式図を示す。この図9Aのように、例えば、第1ガス供給装置16aより、第1ガス配管4aを介して、不活性ガスの一例としてのHeと反応性ガスの一例としてのCF4を0.5sccmで前記第1ガス流路9(図3参照)に放電用ガスすなわち第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより第2ガス配管4bを介して、放電抑制用ガスすなわち第2ガスの一例としてのO2を、前記第11ガス流路10(図3参照)に供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面1a−1と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17より高周波電力をプラズマ源100に供給することで、プラズマ処理装置のプラズマ源100と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマ(図7C〜図7Dの101参照)を発生させることが可能である。

なおこの時、プラズマ源100を冷却するために、恒温水循環装置18より給水管5a及び排水管5bを通って、冷却水をプラズマ源100に給排水できる。

また、図9Bの拡大図で示したように、第1積層部材1の第1ガス噴出口12aの開口部を有する第1ガス噴出面1a−1、つまり被処理物15とのなす距離が最も近づく面には、一例として、厚さ1μm程度のNiからなる導体層21を設けている。このように、第1実施形態のプラズマ源100の絶縁層に代えて、この第2実施形態のプラズマ源100において導体層21を設ける理由は、反応ガスとして使用するガスに対する耐性(エッチング耐性)、下地との密着性及び成膜しやすさの点を考慮して、電極表面に金属膜の一例として導体層21を設けるものである。

このようなプラズマ処理装置を用いて、まず、一例として、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間の距離Rを電極間隙間調整装置20により300μmとし、第1ガス供給装置16aより10sccmのHeと、0.5sccmのCF4を前記第1ガス流路9に第1ガス(放電用ガス)の一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより30sccmのO2を前記第11ガス流路10に第2ガス(放電抑制用ガス)の一例として供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面1a−1と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17より12Wの高周波電力をプラズマ源100に供給して、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマを発生させ、被処理物15として用いたSi基板の被加工部に対して700s間のプラズマ処理を施して、被加工部にエッチング溝部15aを形成した。またこのとき同時に、一例として、プラズマ処理装置のプラズマ源100を60μm/minの速度で、図9Aのy方向へ前記電極間隙間調整装置20により移動させた。この第2実施形態におけるSi基板の被処理物15の被加工部のエッチング形状の一例をまとめたものを図10に示す。

図10より、一例として、被加工部であるエッチング溝部15aのエッチング深さY=688μm、エッチング溝部15aの上端部の線幅X1=1120μm、エッチング溝部15aの底部の線幅X2=890μmであるため、エッチング溝部15aの形状の垂直性を表す角度αは74.4°であった。これより、数百μmオーダーの深さの微細加工において、エッチング溝部15aのエッチング形状の垂直性が向上し、且つ処理途中でエッチングが停止することなく、プラズマ処理することができた。

このように垂直性の向上及びエッチング停止の回避を実現できた理由は、第1実施形態の3つの理由と同じである。

以上、前記第2実施形態によれば、前記第1実施形態と同様な作用効果を奏することができる。

(第3実施形態)

以下、本発明の第3実施形態について、図7A及び図10を参照して説明する。なお、プラズマ処理装置の構成は基本的に図1〜図6と同等であるため、ここでは第1実施形態で用いたプラズマ処理装置との相違点についてのみ述べる。

第1実施形態との相違点は、第2ガスを使用しない点である。

プラズマ処理は、図7Aのプラズマ処理装置を用いて、まず、一例として、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間の距離Rを300μmとし、第1ガス供給装置16aより9sccmのHeと0.4sccmのCF4とを前記第1ガス流路9に第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、高周波電源17より12Wの高周波電力をプラズマ源100に供給して、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間にプラズマを発生させ、被処理物15として用いたSi基板の被加工部に対して700s間のプラズマ処理を施して、被加工部にエッチング溝部15aを形成した。またこのとき同時に、一例として、プラズマ処理装置のプラズマ源100を60μm/minの速度で、図7Aのy方向へ前記電極間隙間調整装置20により移動させた。この第3実施形態におけるSi基板の被処理物15の被加工部のエッチング形状の一例をまとめたものを図10に示す。

図10より、一例として、被加工部であるエッチング溝部15aのエッチング深さY=653μm、エッチング溝部15aの上端部の線幅X1=1370μm、エッチング溝部15aの底部の線幅X2=870μmであるため、エッチング溝部15aの形状の垂直性を表す角度αは57.5°であった。これより、数百μmオーダーの深さの微細加工において、エッチング溝部15aのエッチング形状の垂直性が向上し、且つ処理途中でエッチングが停止することなく、プラズマ処理することができた。

このように垂直性の向上及びエッチング停止の回避を実現できた理由は、第1実施形態の1つ目と2つ目の理由と同じである。

以上、前記第3実施形態によれば、前記第1実施形態と同様に、微細加工部内に挿入可能な程度に微小な大きさの凸部をプラズマ源100に備えて、エッチングの進行に伴って被処理物15の微細加工部の底部の位置が変わっても、電極間隙間調整装置20により前記凸部を微細加工部内に挿入するように構成することにより、プラズマ源100と被処理物15の底部のなす距離をほぼ一定に保つことが可能となり、所望の微細加工部において、深さ方向のエッチングが停止しにくいプラズマ処理装置及び方法を実現することができる。よって、数百nm〜数百μmオーダーの深さの所望の微細加工部分において、垂直性の良好なエッチング形状が得られ、且つ深さ方向へのエッチングを停止させることなく、プラズマ処理することができる。

また、第1ガス噴出口12aの各開口断面積を、その断面積と平行となる第1バッファー層13a−aの空間断面積よりも小さくしたので、第1ガス噴出口12aを有する第1ガス噴出面1a−1内でのガス噴出をより均一にすることが可能となり、第1ガス噴出面1a−1内で均一なプラズマを発生させることが可能となる。この結果、被処理物15の底部で不必要にテーパ形状を形成することなくプラズマ処理することができるため、数百nm〜数百μmオーダーの深さの所望の微細加工部分において、垂直性の良好なエッチング形状が得られ、且つ深さ方向へのエッチングを停止させることなく、プラズマ処理することができる。また、第2ガスを使用しないため、プラズマ源の作成時の工程数(第2ガス用の通路などを作成する工程数)が減り、作成にかかるコスト及び納期を短縮することができる。

(第4実施形態)

以下、本発明の第4実施形態について、図7A、図10及び図11を参照して説明する。なお、プラズマ処理装置の構成は基本的に図1〜図6と同等であるため、ここでは第1実施形態で用いたプラズマ処理装置との相違点についてのみ述べる。

第1実施形態との相違点は、第1積層部材1の形状を変更した点である。すなわち、正方形であった第1積層部材1の平面形状を長方形に変更したものである。

図11は、第1実施形態の図1のプラズマ源100の拡大平面図に相当する図を示しており、この図11のAA−AA平面における断面図は図3に示したものとほぼ同じである。ただし、一例として、第1積層部材1の長方形平面の幅Tを400μm、幅Uを800μmとしている。

プラズマ処理は、図7Aのプラズマ処理装置を用いて、まず、一例として、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間の距離Rを電極間隙間調整装置20により300μmに調整し、第1ガス供給装置16aより10sccmのHeと0.5sccmのCF4とを前記第1ガス流路9に第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより30sccmのO2を前記第11ガス流路10に第2ガスの一例として供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17より12Wの高周波電力をプラズマ源100に供給して、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマを発生させ、被処理物15として用いたSi基板の被加工部に対して700s間のプラズマ処理を施して、エッチング溝部15aを形成した。

またこのとき同時に、一例として、プラズマ処理装置のプラズマ源100を60μm/minの速度で、図7Aのy方向へ前記電極間隙間調整装置20により移動させた。この第4実施形態におけるSi基板のエッチング形状をまとめたものを図10に示す。なお、エッチング形状は、図11のBB−BB平面に平行な面の断面図から算出した。

図10より、一例として、被加工部であるエッチング溝部15aのエッチング深さY=655μm、エッチング溝部15aの上端部の線幅X1=652μm、エッチング溝部15aの底部の線幅X2=502μmであるため、エッチング溝部15aの形状の垂直性を表す角度αは79.2°であった。これより、数百μmオーダーの深さの微細加工において、エッチング溝部15aのエッチング形状の垂直性が向上し、且つ処理途中でエッチングが停止することなく、プラズマ処理することができた。

このように垂直性の向上及びエッチング停止の回避を実現できた理由は、第1実施形態の3つの理由と同じである。

以上、前記第4実施形態によれば、正方形であった第1積層部材1の平面形状を長方形に変更することにより、例えば、線状のエッチング溝部を形成する際、形成に要する時間を短縮することができ、生産性を向上させることができる。これは、正方形から長方形へのサイズ拡大により、エッチング範囲を拡大することができるため、及び、一般に走査速度を大きくするとエッチング速度が低下するため、静止状態が最もエッチングレートが大きいことから、サイズ拡大により走査速度を向上させることができるためである。

(第5実施形態)

以下、本発明の第5実施形態について、図7A、図10及び図12を参照して説明する。なお、プラズマ処理装置の構成は基本的に図1〜図6と同等であるため、ここでは第1実施形態で用いたプラズマ処理装置との相違点についてのみ述べる。

第1実施形態との相違点は、第1積層部材1言い換えれば凸部の形状を角柱体から円柱体に変更した点である。このように凸部の形状を円柱形状に変更することにより、角柱形状と比較して、角部が少ないため局所的に電界の集中を緩和でき、アーク放電への移行を抑制できるという利点がある。

図12は、第1実施形態の図1のプラズマ処理装置のプラズマ源の平面図に相当する第3実施形態のプラズマ源の平面図を示しており、この図12のAA−AA平面における断面図は図3に示したものと同じである。ただし、一例として、凸部の直径Vが800μmの円形状をなしている。

プラズマ処理は、図7Aのプラズマ処理装置を用いて、まず、一例として、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間の距離Rを電極間隙間調整装置20により300μmに調整し、第1ガス供給装置16aより10sccmのHeと0.5sccmのCF4を前記第1ガス流路9に第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより30sccmのO2を前記第11ガス流路10に第2ガスの一例として供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17より12Wの高周波電力をプラズマ源100に供給して、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマ101を発生させ、被処理物15として用いたSi基板の被加工部に対して700s間のプラズマ処理を施して、被加工部にエッチング溝部15aを形成した。またこのとき同時に、一例として、プラズマ処理装置のプラズマ源100を60μm/minの速度で、図7Aのy方向へ前記電極間隙間調整装置20により移動させた。この第5実施形態におけるSi基板の被処理物15のエッチング形状の一例をまとめたものを図10に示す。

図10より、一例として、被加工部であるエッチング溝部15aのエッチング深さY=662μm、エッチング溝部15aの上端部の線幅X1=999μm、エッチング溝部15aの底部の線幅X2=859μmであるため、エッチング溝部15aの形状の垂直性を表す角度αは80.0°であった。これより、数百μmオーダーの深さの微細加工において、エッチング溝部15aのエッチング形状の垂直性が向上し、且つ処理途中でエッチングが停止することなく、プラズマ処理することができた。

このように垂直性の向上及びエッチング停止の回避を実現できた理由は、第1実施形態の3つの理由と同じである。

以上、前記第5実施形態によれば、前記第1実施形態の作用効果に加えて、第1積層部材1言い換えれば凸部の形状を円柱体により構成しているので、角柱形状の凸部と比較して、角部が少ないため局所的に電界の集中を緩和でき、アーク放電への移行を抑制することができる。また、エッチング溝部の面内均一性を良好にしやすい。

(第6実施形態)

以下、本発明の第6実施形態について、図10及び図13Aを参照して説明する。なお、プラズマ処理装置の構成は基本的に図1〜図6と同等であるため、ここでは第1実施形態で用いたプラズマ処理装置との相違点についてのみ述べる。

第1実施形態との相違点は、被処理物15の裏面に対向電極22を設置し、プラズマ処理装置のプラズマ源100の導線6を接地電位とし、高周波電源17は対向電極22と接続した点である。このように、対向電極22に高周波を印加することによって、高周波電源17から対向電極22までの接続が容易になるという利点がある。また、高周波電力を印加させつつプラズマ源100を移動する場合、高周波電源17をプラズマ源100と接続していると、電源ケーブルが外れたり、折れ曲がったり、あるいは他のケーブルと絡むなどして、ケーブルが短絡するか、あるいは発熱するなどの危険が生じる。しかしながら、高周波電源17を対向電極22と接続していると、基板電極は例えば面積を大きくするなどして、対向電極を常時固定しておくことができるため、上述した危険性を回避できるといった利点がある。

図13Aは、前記プラズマ処理装置を用い、被処理物15として用いたSi基板を処理した際の模式図を示す。この図13Aのように、例えば、第1ガス供給装置16aより第1ガス配管4aを介して、不活性ガスとしてのHeと、反応性ガスとしてのCF4を0.5sccm供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより第2ガス配管4bを介して、放電抑制ガスとしてのO2を供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面1a−1と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17より高周波電力を供給することで、プラズマ処理装置と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマを発生させることが可能である。なおこの時、プラズマ源を冷却するために、恒温水循環装置18より給水管5a及び排水管5bを通って、冷却水を給排水できる。また、図13Bの拡大図で示したように、第1積層部材1の第1ガス噴出口12aの開口部を有する第1ガス噴出面1a−1、つまり被処理物15と対向する面には、一例として、厚さ5μm程度のSiOxからなる絶縁層60を設けている。ここで、絶縁層60を設ける理由としては、以下の通りである。大気圧プラズマは、減圧下で生成するプラズマと比較して、放電開始電圧が高く、アーク放電に移行しやすいという特徴がある。一般的にアーク放電への移行を抑制するために、プラズマに晒される電極表面に絶縁層を設ける場合が多く、この実施形態では、凸部のガス噴出口を有する第1ガス噴出面1a−1に絶縁層60の一例としてSiO2膜を設けている。ただし、反応ガスとして使用するガスに対する耐性(エッチング耐性)、下地との密着性及び成膜しやすさの点から、電極表面に金属膜を設ける場合もある。第2実施形態では、フッ素元素に対する耐性、Siとの密着性及び成膜しやすさの点を考慮して、凸部のガス噴出口を有する第1ガス噴出面1a−1に導体層60の一例としてNi膜を設けている。

このようなプラズマ処理装置を用いて、一例として、まず、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間の距離Rを電極間隙間調整装置20により300μmに調整し、第1ガス供給装置16aより10sccmのHeと0.5sccmのCF4を前記第1ガス流路9に第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより30sccmのO2を前記第11ガス流路10に第2ガスの一例として供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面1a−1と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17より12Wの高周波電力をプラズマ源100に供給して、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマを発生させ、被処理物15として用いたSi基板の被加工部に対して700s間のプラズマ処理を施して、エッチング溝部15aを形成した。またこのとき同時に、一例として、プラズマ処理装置のプラズマ源100を60μm/minの速度で、図7Aのy方向へ前記電極間隙間調整装置20により移動させた。この第6実施形態におけるSi基板の被処理物15のエッチング形状の一例をまとめたものを図10に示す。

図10より、一例として、被加工部であるエッチング溝部15aのエッチング深さY=620μm、エッチング溝部15aの上端部の線幅X1=1050μm、エッチング溝部15aの底部の線幅X2=762μmであるため、エッチング溝部15aの形状の垂直性を表す角度αは68.8°であった。これより、数百μmオーダーの深さの微細加工において、エッチング溝部15aのエッチング形状の垂直性が向上し、且つ処理途中でエッチングが停止することなく、プラズマ処理することができた。

このように垂直性の向上及びエッチング停止の回避を実現できた理由は以下の3つであると考えられる。

1つ目は、エッチングの進行に伴って被処理物15とプラズマ処理装置のプラズマ源100とのなす距離Rをある程度一定に保つことができたからである。被処理物15とプラズマ処理装置のプラズマ源100とのなす距離Rが大きくなると、放電開始電圧が高くなり、パッシェンの法則で説明されるように、プラズマの生成維持が困難になり、エッチングレートの停止を招く。

2つ目は、プラズマ処理装置のプラズマ源100の被処理物15と対向する面が凸形状をなしているからである。これにより、プラズマ処理装置のプラズマ源100の凸部の先端部分と被処理物15との間にのみプラズマを発生させることができ、被処理物15のエッチング溝部15aの側壁を必要以上にエッチングすることを回避できる。

3つ目に、プラズマ処理装置のプラズマ源100の凸部の側面に沿って第2ガスを供給したからである。これにより、被処理物15のエッチング溝部15aの側壁でのプラズマの発生を回避でき、またエッチング溝部15aの側壁でプラズマが発生してもO2ガスの存在により、エッチングにより前記側壁のSiが除去される速度よりもSiを酸化する速度の方を大きくすることができる。

以上、前記第6実施形態によれば、前記第1実施形態の作用効果に加えて、プラズマ処理装置のプラズマ源100の導線6を接地電位とし、高周波電源17は対向電極22と接続して対向電極22に高周波を印加することによって、高周波電源17から対向電極22までの接続が容易になるという利点がある。また、高周波電源17をプラズマ源100と接続して対向電極22を常時固定しておくことができるため、高周波電力を印加させつつプラズマ源100を移動する場合でも、電源ケーブルが外れたり、折れ曲がったり、あるいは他のケーブルと絡むなどして、ケーブルが短絡するか、あるいは発熱するなどの危険性を確実に回避することができる。

(第7実施形態)

以下、本発明の第7実施形態について、図7A、図10及び図14を参照して説明する。なお、プラズマ処理装置の構成は基本的に図1〜図6と同等であるため、ここでは第1実施形態で用いたプラズマ処理装置との相違点についてのみ述べる。

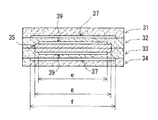

第1実施形態との相違点は、プラズマ処理しつつプラズマ処理装置のプラズマ源100をy方向へ移動するのではなく(言い換えれば、プラズマ処理の実施とプラズマ処理装置のプラズマ源100のy方向への移動を同時的に行うのではなく)、プラズマ処理の実施とプラズマ処理装置のプラズマ源100のy方向への移動を交互に行うようにした点である。このプロセスを図14に示す。

図14は、一例として、ステップS1で被処理物15に対してプラズマ処理を100s間施し、高周波電力の供給を一旦停止して、ステップS2でプラズマ処理装置のプラズマ源100を被処理物15に向かって100μm、電極間隙間調整装置20により移動させるというプロセスを1ターンとして、複数ターンのプロセスを繰り返すことを示している。

プラズマ処理は、図7Aのプラズマ処理装置を用いて、まず、一例として、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間の距離Rを300μmとし、第1ガス供給装置16aより10sccmのHeと0.5sccmのCF4を前記第1ガス流路9に第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより30sccmのO2を前記第11ガス流路10に第2ガスの一例として供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面1a−1と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17より12Wの高周波電力をプラズマ源100に供給して、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマを発生させ、被処理物15として用いたSi基板の被加工部に対して100s間のプラズマ処理を施して、エッチング溝部15aを形成した。その後、一例として、高周波電源17からプラズマ処理装置への電力の供給を一旦停止し、プラズマ処理装置のプラズマ源100を図7Aのy方向へ100μm、電極間隙間調整装置20により移動させた。これを1ターンとして、同様のプロセスを合計で6ターン繰り返し、最後に7度目のプラズマ処理を100s間、Si基板の被加工部に施して、エッチング溝部15aを形成した。この第7実施形態におけるSi基板の被加工部のエッチング形状をまとめたものを図10に示す。

図10より、一例として、被加工部であるエッチング溝部15aのエッチング深さY=603μm、エッチング溝部15aの上端部の線幅X1=930μm、エッチング溝部15aの底部の線幅X2=840μmであるため、エッチング溝部15aの形状の垂直性を表す角度αは82.9°であった。これより、数百μmオーダーの深さの微細加工において、エッチング溝部15aのエッチング形状の垂直性が向上し、且つ処理途中でエッチングが停止することなく、プラズマ処理することができた。

このように垂直性の向上及びエッチング停止の回避を実現できた理由は、第1実施形態の3つの理由と同じである。

以上、前記第7実施形態によれば、プラズマ処理の実施とプラズマ処理装置のプラズマ源100のy方向への移動を交互に行うようにしたので、エッチング反応によりプラズマ源の先端面と被処理物15の被加工部の間の空間に滞りやすい副生成ガスの排出が十分になり、ガス雰囲気が一定に保たれやすく、アーク放電が発生し難いといった利点がある。

(第8実施形態)

以下、本発明の第8実施形態について、図10及び図15を参照して説明する。なお、プラズマ処理装置の構成は基本的に図1〜図6と同等であるため、ここでは第1実施形態で用いたプラズマ処理装置との相違点についてのみ述べる。

第1実施形態との相違点は、プラズマ処理装置のプラズマ源100を電極間隙間調整装置20によりy方向に移動させるだけでなく、y方向と直交するx方向にもプラズマ処理装置のプラズマ源100を移動機構23により移動させつつ、プラズマ処理を実施した点である。

この移動機構23は、例えば、制御装置110の制御の下に図7D〜図7Fの上側x−zステージ121により構成することができる。

図15は、第8実施形態を示した模式図である。なお、プラズマ処理装置は第4実施形態と同じものを用いた。まず、一例として、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間の距離Rを電極間隙間調整装置20により300μmに調整し、第1ガス供給装置16aより10sccmのHeと0.5sccmのCF4とを前記第1ガス流路9に第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより30sccmのO2を前記第11ガス流路10に第2ガスの一例として供給し、第2ガス噴出口12aから、凸部の周囲を通って第1ガス噴出面1a−1と被処理物15の被加工部との隙間の空間の周囲に向けて噴出させつつ、高周波電源17より12Wの高周波電力をプラズマ源100に供給して、プラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマを発生させ、且つプラズマ処理装置のプラズマ源100を図15のx方向に480μm/minの速度で上側x−zステージ121により走査しつつ、被処理物15として用いたSi基板の被加工部に対して、600sの間、プラズマ処理を施して、エッチング溝部15aを形成した。その後、一例として、プラズマ処理装置のプラズマ源100への高周波電源17からの電力の供給を一旦停止し、プラズマ処理装置のプラズマ源100を図15のy方向へ100μm、電極間隙間調整装置20により移動させた。

その後、再度、プラズマ処理装置のプラズマ源100へ高周波電源17から電力を供給し、プラズマ処理装置のプラズマ源100と被処理物15として用いたSi基板の被加工部との間の隙間にプラズマを発生させ、且つ移動機構23を用いてプラズマ処理装置のプラズマ源100を図15の−x方向に480μm/minの速度で上側x−zステージ121により走査しつつ、被処理物15として用いたSi基板の被加工部に対して600s間のプラズマ処理を施して、エッチング溝部15aを形成した。これを1ターンとして、同様のプロセスを合計で9ターン繰り返した。この第8実施形態におけるSi基板のエッチング形状をまとめたものを図10に示す。

図10より、一例として、被加工部であるエッチング溝部15aのエッチング深さY=760μm、エッチング溝部15aの上端部の線幅X1=952μm、エッチング溝部15aの底部の線幅X2=902μmであるため、エッチング溝部15aの形状の垂直性を表す角度αは86.9°であった。なお、被処理物15として用いたSi基板の厚さは760μmである。これより、数百μmオーダーの深さの微細加工において、エッチング溝部15aのエッチング形状の垂直性が向上し、且つ処理途中でエッチングが停止することなく、プラズマ処理することができた。

このように垂直性の向上及びエッチング停止の回避を実現できた理由は、第1実施形態の3つの理由と同じである。

前記第8実施形態によれば、プラズマ処理装置のプラズマ源100を電極間隙間調整装置20によりy方向に移動させるだけでなく、y方向と直交するx方向にもプラズマ処理装置のプラズマ源100を移動機構23により移動させつつ、プラズマ処理を実施するようにしているので、線状にエッチング溝部15aを形成するのみならず、エッチング溝部15aよりも幅広く、面状にエッチングして凹部を形成することができる。また、x方向に沿ってエッチング溝部の深さを変えることにより、y方向にテーパ部を有する形状をエッチング溝部の別の例として形成することも可能となる。

(第9実施形態)

以下、本発明の第9実施形態について、図22を参照して説明する。なお、プラズマ処理装置の構成は基本的に図1〜図6と同等であるため、ここでは第1実施形態で用いたプラズマ処理装置との相違点についてのみ述べる。

第1実施形態との相違点は、図22に示したように第2積層部材2に設けたガス噴出口12aの形成面を、y軸に対する角度ε=30°傾けた点である。また、加工の進行に伴って、制御装置110の制御により、第1ガス供給装置16aと第2ガス供給装置16bの供給動作を制御して、第1ガスに対する第2ガスの流量を変化させている点である。

このようなプラズマ処理装置を用いて、まず、プラズマ処理装置のプラズマ源100と被処理物15の一例として用いたSi基板の被加工部との間の隙間の距離Rを前記電極間隙間調整装置20により300μmに調整し、第1ガス供給装置16aより10sccmのHeと0.5sccmのCF4を前記第1ガス流路9に第1ガスの一例として供給し、第1ガス噴出面の第1ガス噴出口12aから第1ガスを噴射させつつ、且つ、第2ガス供給装置16bより30sccmのO2を前記第11ガス流路10に第2ガスの一例として供給し、第2ガス噴出口12aから、第1積層部材1の全周囲を通って第1ガス噴出面1a−1と被処理物15の被加工部との隙間の空間の周囲に到達する、大略四角筒状に噴出させつつ、高周波電源17より12Wの高周波電力をプラズマ源100に供給して、第1ガスが供給された空間であってかつプラズマ処理装置のプラズマ源100の先端面(前記第1ガス噴出口12aの開口部を有する前記第1ガス噴出面1a−1)と被処理物15として用いたSi基板の被加工部との間の隙間である空間にプラズマを発生させ、被処理物15として用いたSi基板の被加工部に対してプラズマ処理を施して、被加工部にエッチング溝部15aを形成することができた。

さらに、制御装置110の制御の下に、プラズマ処理装置のプラズマ源100を60μm/minの速度で、図22のy方向へ電極間隙間調整装置20により移動させつつ、制御装置110の制御により第2ガス供給装置16bの供給動作を制御して、第2ガス噴出口12bより噴出するO2ガスの流量を一例として2.3/minの速度で減少させて700s間のプラズマ処理をSi基板の被加工部に対して施して、被加工部にエッチング溝部15aを形成した。これは、一例として、プラズマ処理開始時に供給するO2ガスを30sccmとし、700s後に供給するO2ガスの流量を約3sccmとしている。

以上の方法により、数百μmオーダーの深さの微細加工において、エッチング溝部15aのエッチング形状の垂直性が向上し、且つ処理途中でエッチングが停止することなく、プラズマ処理することができた。

このように垂直性の向上及びエッチング停止の回避を実現できた理由は、第1実施形態の3つの理由と同じである。 なお、第2積層部材2に設けたガス噴出口12aをy軸に対する角度εが30°の場合についてのみ述べたが、角度εは概ね0°以上65°以下が好ましい。0°より小さいと第2ガスを効率良く被加工部に供給することができなく、65°より大きいと、第2ガスが第1積層部材1の側面に衝突して乱流が発生し、第2ガスを効率良く被加工部に供給することができなくなるからである。

以上、前記第9実施形態によれば、第2積層部材2に設けたガス噴出口12aの形成面を、y軸に対する角度ε=30°傾けるようにしたので、第2ガスが第1積層部材1の側面に衝突して乱流が発生することなく、第2ガスを効率良く被加工部に供給することができる。言い換えれば、y軸に対する角度が30°よりも大きくなると、プラズマ源の作成時の加工が困難なものとなり、逆に、y軸に対する角度が30°よりも小さくなると、乱流が発生しやすくなるため、y軸に対する角度が大略30°程度が好ましい。また、前記第9実施形態によれば、加工の進行に伴って、制御装置110の制御により、第1ガス供給装置16aと第2ガス供給装置16bの供給動作を制御して、第1ガスに対する第2ガスの流量を変化させるようにしたので、プラズマ源の先端面と被処理物15の被加工部との間の空間に第2ガスが混入し難くなり、プラズマ密度の低下を抑制することができ、エッチングレートを大きくすることができる。また、第2ガスを効率良く利用することができるようになり、ランニングコストを抑制することができる。

以上述べた本発明の前記種々の実施形態において、13.56MHzの高周波電力を用いてプラズマを発生させる場合を例示したが、数百kHzから数GHzまでの高周波電力を用いてプラズマを発生させることが可能である。あるいは、直流電力を用いてもよいし、パルス電力を供給することも可能である。パルス電力を用いる場合は、正負のパルスを交互に供給することによって、誘電体の帯電を解消して連続的に放電を発生させることが可能となる。また、パルスはアーク放電(火花)を防止させる効果が不要であるので、さほど高速なパルスである必要はなく、数十Hzから数百Hzであってもよいが、もちろん数kHzから数MHzという高速であれば、アーク放電(火花)をより効果的に防止することが可能となる。

また、前記種々の実施形態では電力値によって投入電力を表記したが、放電の開始は概ね電圧で決まる。投入電圧100V以上100kV以下であることが望ましい。投入電圧が100V未満であると、放電が開始しない場合がある。投入電圧が100kVを超えると、アーク放電(火花)が発生する場合がある。より好ましくは、電圧が1kV以上10kV以下であることが望ましい。投入電圧が1kV未満であると、放電が開始しない場合がある。投入電圧が10kVを超えると、アーク放電(火花)が発生する場合がある。

また、前記種々の実施形態において、x方向への移動もしくはy方向への移動は、プラズマ源100及びプラズマ処理装置によって実施する場合についてのみ表記したが、被処理物15を移動することで、プラズマ処理装置となす距離や相対位置を変更させてもよい。

また、前記種々の実施形態において、内部にパターンを形成する層の材料としてSiを用いた場合についてのみ表記したが、10-1Ω・cm以下の体積抵抗率である材料が望ましい。体積抵抗率が10-1Ω・cmを超えると、所望の負荷以外の場所での電力損失が大きくなり、不必要な熱を発生させる、又は所望の負荷と整合がし難くなる場合がある。従って、半導体の一部もしくは金属材料であることが望ましい。

また、第1ガス噴出口を有する面をコーティングする材料を変更する例、積層部材の形状を変更する例、電力を引火する電極を変更する例、プラズマの生成とプラズマ処理装置の移動を交互にする例など、前記種々の実施形態に示した幾つかの装置又は方法を組み合わせて用いることにより、より垂直性の良好なエッチング形状が得られ、且つ深さ方向へのエッチングを停止させることなく、プラズマ処理することが可能である。

また、前記種々の実施形態において、第1ガス噴出口を有する第1ガス噴出面1a−1のコーティングに用いた材料として、SiOx及びNiを使用した例のみ表記したが、第1ガス噴出口から噴出する反応ガスに対するエッチング耐性が、内部にパターンを形成する層の材料より良好であることが好ましい。エッチング耐性の低い材料を用いた場合、被処理物に到達するプラズマ活性種の数が少なくなり、処理速度が低下してしまう、又はプラズマ源のメンテナンス周期が短くなる場合がある。従って、内部にパターンを形成する層の材料がSiの場合、Ag、Al、Au、Co、Cr、Cu、Fe、Mg、Mo、Ni、Pt、Si、Ti、Ta、Wの少なくとも1つを主成分とする金属材料、あるいは、これらの元素を含む酸化物、窒化物、若しくは、弗化物からなる絶縁材料を用いることで、本発明の前記種々の実施形態と同等の効果を得ることが可能である。

また、前記種々の実施形態において、一例として、第1ガス噴出口及び第2ガス噴出口の開口長さがΦ30μmとした例のみ表記したが、開口長さは概ね200nm以上50μm以下であるとよい。第1ガス噴出口及び第2ガス噴出口の開口長さは、開口長さが小さいほど面内のガス均一性が向上し、プラズマが均一になりやすい、又はアーク放電(火花)の発生を抑制しやすいなどの理由から小さいほどよい。一般的な機械加工では50μm程度の加工が限界であり、本発明の種々の実施形態のような複雑な構成を実現することが困難になる。また、開口長さが200nm未満であると、プラズマ源の製作に真空ドライエッチング技術やレーザー加工技術を用いてもプラズマ源作製時の加工が困難になり、また加工によるコストが増大する。従って、概ね200nm以上50μm以下が望ましい。

また、前記種々の実施形態において、一例として、第1ガス噴出口より噴出するガスを、不活性ガスであるHeと反応性ガスであるCF4の例のみ表記したが、Heに限らず、Ar、Kr、Ne、若しくはXeといった不活性ガスが80%以上含有されていること、またCF4に限らず、SF6、若しくはC4F8などのCxFy(x及びyは自然数)、NF3、Cl2、若しくはHBr等のハロゲン含有ガス、N2、又はO2といった反応性ガスが含有されていることが望ましい。不活性ガスが80%以下であると、アーク放電(火花)が発生しやすく、被処理面が酸化するなどして所望のプラズマ処理が実施できない場合がある。また、被処理物に適した反応性ガスが含有されていないと、所望のプラズマ処理が実施できない場合がある。

また、前記種々の実施形態において、第2ガス噴出口より噴出するガスをO2として、被処理面の側壁の酸化を目論んだ例のみについて表記したが、O2に限らず、被処理物もしくは目論見の改質内容に応じてガスを選定することができる。例えば、窒化であればN2や空気を用いてもよい、あるいは弗化であれば、SF6、若しくはCF4などのCxFy(x及びyは自然数)、NF3、又は、弗素含有ガスを用いてもよい。

また、前記種々の実施形態において、エッチング処理の例についてのみ表記したが、エッチングに限らず様々なプラズマ処理に用いることができる。例えば、撥水、親水、酸化、還元、弗化、若しくは窒化等の表面処理及びドーピング、又は、CVD、若しくはスパッタリングなどの薄膜堆積に適用することも可能である。

なお、前記様々な実施形態のうちの任意の実施形態を適宜組み合わせることにより、それぞれの有する効果を奏するようにすることができる。