JP4752566B2 - 航空機用構造体 - Google Patents

航空機用構造体 Download PDFInfo

- Publication number

- JP4752566B2 JP4752566B2 JP2006085200A JP2006085200A JP4752566B2 JP 4752566 B2 JP4752566 B2 JP 4752566B2 JP 2006085200 A JP2006085200 A JP 2006085200A JP 2006085200 A JP2006085200 A JP 2006085200A JP 4752566 B2 JP4752566 B2 JP 4752566B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- resin

- resin layer

- fiber reinforced

- aircraft structure

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Laminated Bodies (AREA)

Description

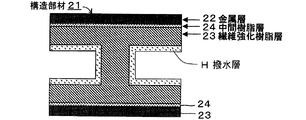

図2は、本発明の別の実施態様に係る航空機用構造体の横断面を示しており、とくに本発明を航空機用の構造部材(例えば、一次構造部材)に適用した場合の一例を示している。図2において、21は航空機用構造体としての構造部材全体を示している。この構造部材21は、I型あるいはH型の横断面形状に形成されており、単層あるいは複数層の(図示例では合計2層の)金属層22と、単層あるいは複数層の(図示例ではI型あるいはH型の横断面形状に形成された合計1個の)繊維強化樹脂層23と、金属層22と繊維強化樹脂層23との間に介在され、金属層22と繊維強化樹脂層23を接着一体化する、単層あるいは複数層の(図示例では合計2層の)中間樹脂層24を有している。ただし、この金属層22も、図示例の如く最外層にあってもよく、内層として設けられていてもよく、あるいは、繊維強化樹脂層内に設けられていてもよい。また、この場合、金属層22の厚みに特に限定はないが、金属層22は、耐雷性や高強度特性、軽量性等の点から、チタンを含むもの、特にチタン合金であることが好ましい。なお、本実施態様は、I型あるいはH型の横断面形状を有する繊維強化樹脂層23の表面に、撥水層Hが形成された態様を示している。

成形後の中間樹脂層内の熱可塑性樹脂の形状は、中間樹脂層の厚みの測定と同様に、光学顕微鏡、CCDを用いた顕微鏡、SEM、TEMにより観察することにより測定することができる。

航空機の水平尾翼用のスキンパネルを想定して、炭素繊維強化プラスチック層の両表層にチタン合金層が接着一体化されたパネルを成形した後、パネルを切断加工して、幅38.10mm、長さ304.80mmの試験片を10体準備した。さらに、スキンパネルが他部材とリベットによって接合一体化されることを想定して、すべての試験片について、試験片の中央(幅方向に19.05mm、長さ方向に152.40mmの位置)に直径6.35mmの穴加工を施した。

まず用いた材料とパネルの成形方法について説明する。

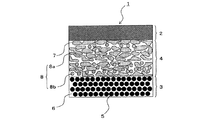

さらに一部には、平均粒径が5μmのナイロン微粒子(図3の8bに相当)が観察された。さらに、ナイロン連続相の一部は炭素繊維プラスチックを構成する炭素繊維群の中に入り、炭素繊維とナイロン微粒子とが混在した混合層(図4の混合層12bに相当)が形成されていた。混合層の厚みは40μmであった。

また、切断面や穴加工の端面には、チタン合金シートの剥離などは観察されなかった。

[実施例2]

積層構成を[Ti/(45/0/−45/90)2Ti] Sとする以外は実施例1と同様に試験片を作成した。ここでTiの下線は、1層のみであることを意味している。チタン合金層は炭素繊維強化プラスチック層の最外層および積層厚みの真ん中に内挿されている。実施例1と同様に、チタン合金層と接着する炭素繊維プラスチック層はプリプレグシートBとした。

得られた試験片の断面観察した結果、最表層のチタン合金層および内挿されたチタン合金層と炭素繊維強化プラスチック層およびの間には、厚み(図4のTaに相当)が100μmの中間樹脂層が形成ており、中間樹脂層内には広範囲に渡り、ナイロン微粒子同士が一体化してナイロン連続相(図4の8aに相当)が形成されていた。

さらに一部には、平均粒径が5μmのナイロン微粒子(図3の8bに相当)が観察された。さらに、ナイロン連続相の一部は炭素繊維プラスチックを構成する炭素繊維群の中に入り、炭素繊維とナイロン微粒子とが混在した混合層(図4の混合層12bに相当)が形成されていた。混合層の厚みは40μmであった。

また、切断面や穴加工の端面には、チタン合金シートの剥離などは観察されなかった。

[比較例1]

チタン合金層と接着する層を形成するプリプレグシートに一方向プリプレグシートBを用いず、炭素繊維強化プラスチック層はすべて一方向プリプレグシートAから構成する以外は、実施例1と同様にパネルを成形して、試験片を準備した。

得られた試験片の断面観察をした結果、最表層のチタン合金層と炭素繊維強化プラスチック層の間には、中間樹脂層が形成されていなかった。

実施例1と同様に、オートカッターを用いてパネルから試験片を切断加工した結果、すべての試験片において、チタン合金シートが炭素繊維強化プラスチック層から剥離することが確認された。また、穴加工の端面にも同様にチタン合金シートの剥離が観察されたため、圧縮試験を行うことができなかった。

2、22 金属層

3、23 繊維強化樹脂層

4、12、24 中間樹脂層

5 強化繊維(群)

6 繊維強化樹脂層のマトリックス樹脂

7 中間樹脂層の母材樹脂

8 熱可塑性樹脂

8a 熱可塑性樹脂連続相

8b 熱可塑性樹脂粒子相

12a 金属層寄りの中間樹脂層部分

12b 混合層

21 航空機用構造体としての構造部材

H 撥水層

Claims (7)

- 金属層と繊維強化樹脂層が中間樹脂層を介して接着一体化された金属/繊維強化樹脂複合材料から構成された航空機用構造体であって、前記中間樹脂層が、母材樹脂と、平均粒径3〜10μmの熱可塑性樹脂の粒子およびイミダゾールシラン化合物を含有しているとともに、前記中間樹脂層と前記繊維強化樹脂層との境界部が、前記粒子を構成する熱可塑性樹脂と前記繊維強化樹脂層の強化繊維とが混在した混合層を形成していることを特徴とする航空機用構造体。

- 前記熱可塑性樹脂の粒子は、融着等により少なくとも部分的に連続相の形態で前記中間樹脂層内に存在している、請求項1に記載の航空機用構造体。

- 前記熱可塑性樹脂の粒子がポリアミド系樹脂からなる、請求項1または2に記載の航空機用構造体。

- 繊維強化樹脂層のマトリックス樹脂と中間樹脂層の母材樹脂とが同種の樹脂からなる、請求項1〜3のいずれかに記載の航空機用構造体。

- 前記同種の樹脂が熱硬化性樹脂からなる、請求項4に記載の航空機用構造体。

- 前記金属層がチタンを含む層からなる、請求項1〜5のいずれかに記載の航空機用構造体。

- 前記金属層が繊維強化樹脂層内に内挿されている、請求項1〜6のいずれかに記載の航空機用構造体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006085200A JP4752566B2 (ja) | 2005-03-25 | 2006-03-27 | 航空機用構造体 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005088653 | 2005-03-25 | ||

| JP2005088653 | 2005-03-25 | ||

| JP2006085200A JP4752566B2 (ja) | 2005-03-25 | 2006-03-27 | 航空機用構造体 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006297928A JP2006297928A (ja) | 2006-11-02 |

| JP2006297928A5 JP2006297928A5 (ja) | 2009-04-30 |

| JP4752566B2 true JP4752566B2 (ja) | 2011-08-17 |

Family

ID=37466568

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006085200A Expired - Fee Related JP4752566B2 (ja) | 2005-03-25 | 2006-03-27 | 航空機用構造体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4752566B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7997529B2 (en) * | 2006-01-19 | 2011-08-16 | The Boeing Company | Compliant panel for aircraft |

| JP2008137445A (ja) * | 2006-11-30 | 2008-06-19 | Shin Meiwa Ind Co Ltd | 航空機の前縁構造及びそれの製造方法 |

| US7835130B2 (en) * | 2007-10-05 | 2010-11-16 | The Boeing Company | Method and apparatus for lightning protection of a composite structure |

| JP2009107515A (ja) * | 2007-10-31 | 2009-05-21 | Shin Meiwa Ind Co Ltd | 航空機の複合材製構造体の製造方法及びその構造体 |

| JP4974916B2 (ja) * | 2008-01-28 | 2012-07-11 | 三菱電機株式会社 | 複合材料シートおよびそれを備える複合体部品 |

| GB0805640D0 (en) * | 2008-03-28 | 2008-04-30 | Hexcel Composites Ltd | Improved composite materials |

| US8333345B2 (en) * | 2010-08-26 | 2012-12-18 | The Boeing Company | Composite aircraft joint |

| JP6769485B2 (ja) * | 2016-07-04 | 2020-10-14 | 東亞合成株式会社 | 接着剤組成物並びにこれを用いたカバーレイフィルム、フレキシブル銅張積層板及び接着シート |

| US11152131B2 (en) * | 2018-06-20 | 2021-10-19 | The Boeing Company | Conductive compositions of conductive polymer and metal coated fiber |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI304321B (en) * | 2002-12-27 | 2008-12-11 | Toray Industries | Layered products, electromagnetic wave shielding molded articles and method for production thereof |

| JP4175174B2 (ja) * | 2003-05-15 | 2008-11-05 | 東レ株式会社 | コンポジット材料及びその製造方法 |

| JP4372461B2 (ja) * | 2003-06-09 | 2009-11-25 | 日鉱金属株式会社 | 新規イミダゾールシラン化合物、その製造方法およびその利用 |

-

2006

- 2006-03-27 JP JP2006085200A patent/JP4752566B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006297928A (ja) | 2006-11-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4752566B2 (ja) | 航空機用構造体 | |

| EP2646242B1 (en) | Metal sheet - fiber reinforced composite laminate | |

| JP2006297927A (ja) | 自動車用構造体 | |

| EP2026962B1 (en) | Laminate of metal sheets and polymer | |

| JP2660563B2 (ja) | 金属シート及び連続ガラスフィラメントで強化された合成材料のラミネート | |

| CA2556234C (en) | Aluminum-fiber laminate | |

| EP2660048B1 (en) | Multifunctional composite material including a viscoelastic interlayer | |

| CN103930266B (zh) | 改进的纤维金属层压板 | |

| Patil et al. | Characterization of glass laminate aluminium reinforced epoxy-a review | |

| US20100133380A1 (en) | Skin panel for an aircraft fuselage | |

| Kuan et al. | The fracture properties of environmental-friendly fiber metal laminates | |

| JP4784362B2 (ja) | 管状体 | |

| NL2012889B1 (en) | Laminate of a metal sheet and an adhesive layer bonded thereto. | |

| JP2018039115A (ja) | 繊維強化樹脂複合構造体及び高圧容器、並びにこれらの製造方法 | |

| CA2998714A1 (en) | Laminate of mutually bonded adhesive layers and metal sheets, and method to obtain such laminate | |

| Hassan13 et al. | Fracture toughness of a novel GLARE composite material | |

| Mathivanan et al. | Metal thickness, fiber volume fraction effect on the tensile properties, debonding of hybrid laminates | |

| US20080292853A1 (en) | Composite Laminated Material and Article Made Thereof | |

| JP2006198784A (ja) | 繊維強化複合材料及びその製造方法 | |

| Kumar et al. | Experiment investigations of effect of laminate thickness on flexural properties of GLARE and GFRP laminates | |

| JP5077731B2 (ja) | エネルギー吸収部材 | |

| Ng et al. | Composite Sandwich Panels with the Metallic Facesheets | |

| ABDELWADOUD | Influence of Aluminum wire mesh location through stacking sequence on mechanical properties of GFRE composite laminates | |

| RU2588224C2 (ru) | Титанополимерный слоистый материал и изделие, выполненное из него | |

| Husain et al. | Experimental analysis of bending and tensile behaviour of aluminium-based fibre metal laminates |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090317 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090317 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110120 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110215 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110404 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110426 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110509 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140603 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140603 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |