JP4741237B2 - 2相並流用ベッセルに用いられるミキシング・デバイス - Google Patents

2相並流用ベッセルに用いられるミキシング・デバイス Download PDFInfo

- Publication number

- JP4741237B2 JP4741237B2 JP2004548687A JP2004548687A JP4741237B2 JP 4741237 B2 JP4741237 B2 JP 4741237B2 JP 2004548687 A JP2004548687 A JP 2004548687A JP 2004548687 A JP2004548687 A JP 2004548687A JP 4741237 B2 JP4741237 B2 JP 4741237B2

- Authority

- JP

- Japan

- Prior art keywords

- mixing

- flow

- reactor

- orifice

- mixing device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D3/00—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping

- B01D3/14—Fractional distillation or use of a fractionation or rectification column

- B01D3/16—Fractionating columns in which vapour bubbles through liquid

- B01D3/18—Fractionating columns in which vapour bubbles through liquid with horizontal bubble plates

- B01D3/20—Bubble caps; Risers for vapour; Discharge pipes for liquid

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F23/00—Mixing according to the phases to be mixed, e.g. dispersing or emulsifying

- B01F23/20—Mixing gases with liquids

- B01F23/23—Mixing gases with liquids by introducing gases into liquid media, e.g. for producing aerated liquids

- B01F23/232—Mixing gases with liquids by introducing gases into liquid media, e.g. for producing aerated liquids using flow-mixing means for introducing the gases, e.g. baffles

- B01F23/2323—Mixing gases with liquids by introducing gases into liquid media, e.g. for producing aerated liquids using flow-mixing means for introducing the gases, e.g. baffles by circulating the flow in guiding constructions or conduits

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/421—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions by moving the components in a convoluted or labyrinthine path

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

- B01J8/04—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds

- B01J8/0446—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds the flow within the beds being predominantly vertical

- B01J8/0449—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds the flow within the beds being predominantly vertical in two or more cylindrical beds

- B01J8/0453—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds the flow within the beds being predominantly vertical in two or more cylindrical beds the beds being superimposed one above the other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

- B01J8/04—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds

- B01J8/0492—Feeding reactive fluids

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G49/00—Treatment of hydrocarbon oils, in the presence of hydrogen or hydrogen-generating compounds, not provided for in a single one of groups C10G45/02, C10G45/32, C10G45/44, C10G45/58 or C10G47/00

- C10G49/002—Apparatus for fixed bed hydrotreatment processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00327—Controlling the temperature by direct heat exchange

- B01J2208/00336—Controlling the temperature by direct heat exchange adding a temperature modifying medium to the reactants

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00796—Details of the reactor or of the particulate material

- B01J2208/00823—Mixing elements

- B01J2208/00831—Stationary elements

- B01J2208/00849—Stationary elements outside the bed, e.g. baffles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00796—Details of the reactor or of the particulate material

- B01J2208/00893—Feeding means for the reactants

- B01J2208/00929—Provided with baffles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/32—Details relating to packing elements in the form of grids or built-up elements for forming a unit of module inside the apparatus for mass or heat transfer

- B01J2219/332—Details relating to the flow of the phases

- B01J2219/3322—Co-current flow

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Dispersion Chemistry (AREA)

- Engineering & Computer Science (AREA)

- General Chemical & Material Sciences (AREA)

- Devices And Processes Conducted In The Presence Of Fluids And Solid Particles (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

Description

発明の分野

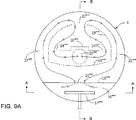

本発明は、気相と液相とが並流状態で流れるベッセル内で気体(またはガス)と液体とを混合するミキシング・デバイスに関している。このデバイスでは、そのデバイスの出口から排出される混合物の温度および化学成分を均一にすることができる。本発明は、制限するわけではないが、水素化処理リアクターまたは水素化分解リアクター等の水素を処理するリアクターにおいて2つの隣接する触媒床の間で、高温の水素に富む処理ガスと高温の炭化水素液体とを冷たい冷却ストリームと共に混合するのに適している。更に、本発明は、上述のミキシング・デバイスを有して成る触媒リアクターに関しており、また、並流状態で気体と液体とを混合させる方法、そして、その方法によって得られる生成物にも関している。

2相並流用のベッセルのためのミキシング・デバイスは、文献および特許公報に多く記載されている。そのようなデバイスは、ほとんど以下の6種類のタイプのいずれかに属している。

このタイプのデバイス設計の例が、米国特許第3541000号に開示されている。このミキサーは、水平な収集トレイ・プレート6から構成されている。収集トレイ・プレートには、複数の傾斜したシュート32/34が設けられている。上述の触媒床から生じる気体と液体とから成るプロセス・ストリームの全ては、速い速度で入口シュートを通過することになる。収集トレイの下方には環状ミキシング・ボックス8が設けられている。シュートから排出される噴流は、水平方向の要素を有しており、結果的に、環状ミキシング・ボックス内でスワール流となる流体運動がもたらされる。流体は、その後、内部ワイヤー12を通過した後、中央開口部10を通って垂直方向下方へと流れることになる。開口部10の出口では、低温の冷却流体が、蜘蛛の巣状に配置された穿孔分配管30から加えられる。ミキサーの下方には、液体をラフに分配するために、ディストリビューション・トレイ(または分配トレイ)14が配置されている。このトレイ14は、開口部10から排出される速い流速の流体のための緩衝プレートとしても機能している。ラフに分配するディストリビューション・トレイの下方には、液体を最終的に分配するためにディストリビューション・トレイ4が配置されている。

米国特許第4836989号には、米国特許第3541000号のミキサーと同様のミキサーが記載されている。しかしながら、触媒床からもたらされる気体および液体と冷却流体とを好ましく混合するために、収集トレイ12の下流側に配置された穿孔分配管ではなく、収集トレイ12の上流側に配置された穿孔分配管13を介して冷却流体が加えられることになる。

このタイプのデバイスの設計の例が、米国特許第3353924号に開示されている。

このタイプのミキサーは、収集トレイ・プレート6から構成される。収集トレイ・プレートの上方の穿孔パイプ・リング11を介して低温の冷媒が加えられる。冷却流体と、ミキサーの上方の触媒床3からもたらされる気体および液体とは、複数の入口ポート8を介してスワール・ボックス7に導入される。上述のボルテックス・ミキサーの設計とは異なり、入口ポートからスワール・ボックス・ミキサー内へと流れるフローは、主に水平方向/放射方向となっている。入口ポートには翼部9が設けられており、その翼部9によってスワール・ボックス7内の流体にスワール運動がもたらされることになる。流体は、中央開口部13aを介してスワール・ボックスから排出される。中央開口部の下方においては、穿孔緩衝プレート14に垂直バッフル16が設けられている。

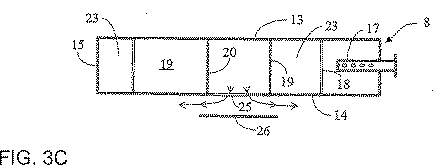

米国特許第3787189号には、米国特許第3353924号のミキサーと同様のスワール・ボックス・ミキサーが記載されている。しかしながら、スワール・ボックスの入口開口部および翼部は異なる設計となっており、中央開口部20の下方の緩衝プレート23は穿孔されていない。収集プレート18の下方のミキサーから排出される流体に対して旋回運動を与える翼部22が、ミキサー出口にて半径方向に配置される垂直バッフルと取り替えられている。

このタイプのミキサーの設計例は、米国特許第5152967号に開示されている。ミキサーは、収集プレート16と、降下管17に配置されるキャップ18,19とから構成されている。キャップおよび降下管は、第1混合スワール・チャンバーを規定している。キャップ19の側壁には、角度を成す開口部が設けられている。気体および液体が角度を成す開口部を通って第1スワール・チャンバーに導入されるので、スワール運動が生じることになる。流体は、まず降下管17の上方エッジ上を上方へと流れた後、降下管を通って下方へと流れてプレート16の中央開口部を通ることになる。このミキサーには、流体が半径方向内側に流れるように、第1スワール・チャンバーの下方に第2スワール・チャンバーが設けられている。

米国特許第(US−B1)6183702号には、別のバブル・キャップ状ミキサーが記載されている。ミキサーは、液体レベルをあるレベルに保持する収集プレート1125から構成されている。収集プレートには、プレート1125上の液体にスワール運動を促す垂直バッフル1130が設けられている。スワール運動は、パイプ1140から排出される冷却流体噴流によって更に強められる。収集トレイでは、円筒形状降下管1165上の細長い円筒形状キャップ1150から成るバブル・キャップ状ミキサーが、プレート1125の中央開口部に取り付けられている。キャップと降下管との間の環状スペースには、半渦巻き形状のバッフル1155が設けられている。気体は、キャップ1150の円筒形状壁のスロットを通って環状スペース内に導入されることになる。従って、気体は液体を環状スペースに向けて上昇させることになるので、気体と液体とが環状スペース内を上方へと流れることになる。バッフル1155によって環状スペース内にスワール運動がもたらされる。

このタイプのミキサーの設計例は、欧州特許第716881号に開示されている。ミキサーは、中央開口部30を備えた収集プレート20から構成されている。中央開口部の上方には、気体を混合するための気体スワール・ボックス100/55が配置されている。気体スワール・ボックスには、開口部95およびスワール手段105が設けられている。収集プレート20には、液体流れのための他の開口部40が設けられている。開口部は、液体がリアクターの中心線に向かって導かれるようにチャンネル65と接続されている。通常の操作においては、収集プレート20によって液体レベルがあるレベルに保持され、気体が、気体スワール・ボックス・ミキサー100/55内に入ることになり、中央開口部30から気体が排出される一方、液体は、平行な液体通路40/65を通り、スワール・ボックス・ミキサーを迂回することになる。ミキサーの下方には、ラフに分配/緩衝を行う分配/緩衝プレート90が配置されている。

このタイプのミキサーの設計例は、米国特許第4233269号に開示されている。ミキサーは入口供給導管12から構成されている。入口供給導管12によって、気体および液体がミキサー内に導入されることになる。流体は、入口供給導管から流れて、ドーナツ状プレート32,36によって形成された2つの円形のミキシング・オリフィスを通った後、ディスク34によって形成された1つの環状フロー制限部を通ることになる。

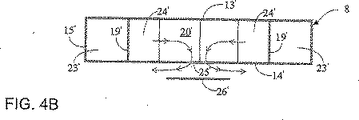

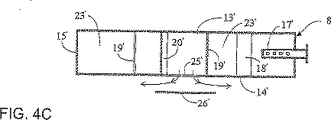

このタイプのミキサーの設計例は、米国特許第5690896号に開示されている。このミキサーは、触媒支持システムと一体的に構成されている。気体および液体は、環状収集トラフ24にて収集される。冷却流体は、冷却パイプ22および23を通して環状収集トラフに加えられる。気体および液体は、環状収集トラフを通ることによって、支持ビーム14と15との間に配置されたミキサー・ボックス30へと流れることになる。プロセス・ストリームの全ては、入口36からミキサー・ボックス内に導入される。ミキサー・ボックスは、流れ方向を360°回転させる1つのフロー・チャンネルから構成されている。ミキサー・ボックスで360°回転させられた後、流体は、中央開口部37から排出される。

引用した全てのミキサー設計では、圧力降下(pressure drop)が混合の推進力となる。しかしながら、例えば水素化処理ユニットまたは水素化分解ユニットでは、ミキサーの圧力降下が増加して付加的なコストが相当に大きくなってしまう。引用した例では、リサイクルガス・コンプレッサーのイニシャル・コストが増加し、リサイクルガス・コンプレッサーに必要な付加的な軸動力の点で操作コストが増加してしまう。2相ミキサーでは、ミキサーの所定の圧力降下に対して、良好な混合および均一な出口混合物を得るための基準が以下のように定められている。

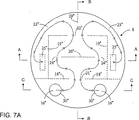

本発明は、気体と液体とが並流で流れるベッセル内においてガスと液体とを混合するためのミキシング・デバイスである。本発明は、上述したような、流れが水平であってバッフルが設けられたボックス・ミキサーに属するものである。

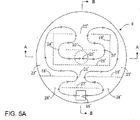

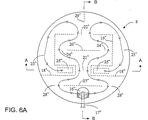

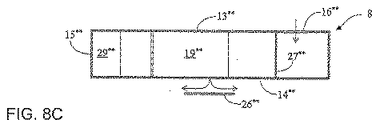

触媒リアクターに用いられ、該触媒リアクターの上方触媒床と下方触媒床との間に配置されるミキシング・デバイスであって、相互に上下に配置された該触媒床を通るように該リアクターのベッセル内を並流で流れる気体(または蒸気)と液体とを混合するためのミキシング・デバイスであり、

該ミキシング・デバイスには、該上方触媒床から該下方触媒床へと又は該下方触媒床から該上方触媒床へと該気体および該液体が流れるように該ミキシング・デバイス内を通る流路が規定されており、

該流路が、

− 該ミキシング・デバイスの少なくとも1つの入口開口部、

− 該ミキシング・デバイスの少なくとも1つの出口開口部、

− 該流路に沿うように順次配置された第1ミキシング・オリフィス(first mixing orifice)および少なくとも1つの第2ミキシング・オリフィス(second mixing orifice)、または、該流路に沿うように順次配置された第1通路および少なくとも1つの第2通路、ならびに

−ミキシング・デバイスの垂直方向の寸法ができる限り小さくなるように、該少なくとも1つの入口開口部と該少なくとも1つの出口開口部との間で延在する実質的に水平な流路セクション

を有して成り、

該第1ミキシング・オリフィスおよび該少なくとも1つの第2ミキシング・オリフィスは、液体と気体との混合流れの実質的に全体が該第1ミキシング・オリフィスおよび該第2ミキシング・オリフィスを通るように配置されており、

該第1ミキシング・オリフィスおよび該第2ミキシング・オリフィスには、該リアクターの少なくとも1つの操作段階の間、ミキシング・オリフィスにおける混合流れ(またはミキシング・オリフィスで組み合わされた流れ)のノースリップ2相流速(no−slip flow velocity)が3m/s〜15m/sとなるように、好ましくは液体の気体中への拡散および/または気体の液体中への拡散にとって十分となるように、該混合流れの流量に対して流通領域が設けられており、また

該実質的に水平な流路セクションは、該入口開口部付近から該出口開口部付近まで延在しているのが好ましい、ミキシング・デバイスによって達成される。このミキシング・デバイスでは、液体と気体とが効果的に相互に作用し、リアクターの不要とされる体積が最小限度となっている。

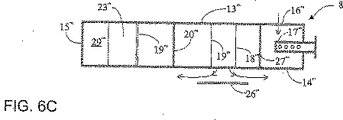

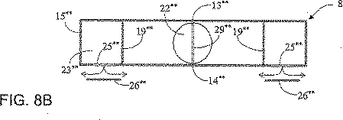

触媒リアクターに用いられ、該触媒リアクターの上方触媒床と下方触媒床との間に配置されるミキシング・デバイスであって、相互に上下に配置された該触媒床を通るように該リアクターの実質的に縦型のベッセル内を並流で流れる気体(または蒸気)と液体とを混合するためのミキシング・デバイスであり、

該ミキシング・デバイスには、該上方触媒床から該下方触媒床へと又は該下方触媒床から該上方触媒床へと流れるように該気体および該液体が該ミキシング・デバイス内を通る流路が規定されており、

− 少なくとも1つの入口開口部が設けられた上側壁、

− 少なくも1つの出口開口部が設けられた底側壁、

− 該上側壁と該底側壁との間で閉空間が規定されるように該上側壁の周縁部と該底側部の周縁部との間で延在する側壁、ならびに

− 該上側壁、該底側壁および該側壁と共に該流路を規定するように該上側壁と該底側壁との間で延在する内部パーティション壁(または内部に設けられる仕切壁)

を有して成り、

該パーティション壁が、更に、該流路に沿って順次配置される第1ミキシング・オリフィスおよび少なくとも1つの第2ミキシング・オリフィスを規定するように、または、該流路に沿って順次配置される第1通路および少なくとも1つの第2通路を規定するように構成されており、それによって、液体と気体との混合流れの実質的に全体が第1ミキシング・オリフィスおよび第2ミキシング・オリフィスを通るようになっており、

ミキシング・オリフィスにおける混合流れ(またはミキシング・オリフィスで組み合わされた流れ)のノースリップ2相流速が3m/s〜15m/sとなるように、好ましくは液体の気体中への拡散および/または気体の液体中への拡散にとって十分となるように、該混合流れの流量に対して流通領域が第1ミキシング・オリフィスおよび第2ミキシング・オリフィスに設けられており、また

ミキシング・デバイスの垂直方向寸法ができる限り小さくなるように、該内部パーティション壁が、該上側壁、該底側壁および該側壁と共に、該少なくとも1つの入口開口部と該少なくとも1つの出口開口部との間で延在する実質的に水平な流路セクションを規定しており、好ましくは、該実質的に水平な流路セクションが該入口開口部付近から該出口開口部付近まで延在している、ミキシング・デバイスも提供される。

水素化リアクターで生じる反応は発熱反応である。それゆえ、反応の間で熱が発生するので、水素化触媒の存在下で高温・高圧にて反応原系(または反応物質)が生成物に変換される際に温度が上昇することになる。

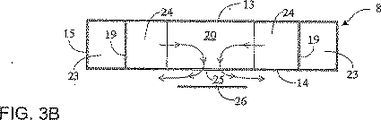

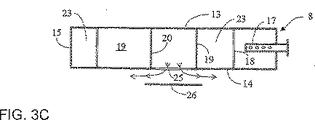

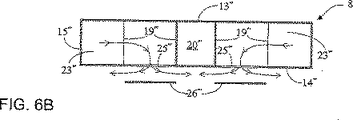

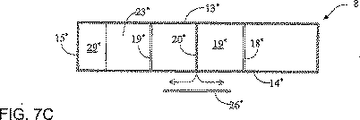

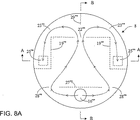

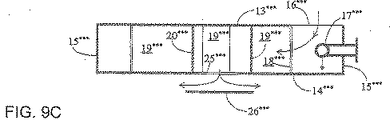

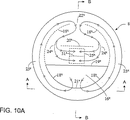

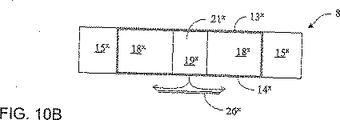

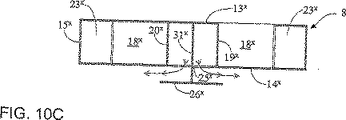

1つの要旨において、本発明は、縦型ベッセル内において並流で流れる気体と液体とを混合するミキシング・デバイスであって、直列に順次設けられた複数の混合シーケンス(mixing sequence)を気体および液体が通過する実質的に水平なミキシング・ボックスによって、気体および液体の流れを阻害するミキシング・デバイスに関する。なお、ある混合シーケンスが1つのミキシング・オリフィスとそれに続く1つのT字路として規定される。組み合わされた(または混合された)プロセス・ストリームが速い速度で通過することになる1つの開口部としてミキシング・オリフィスが規定される一方、あるオリフィスから流れてくる速度の速いストリームを速度がより低い2つのフロー・チャンネルに流れるように分けるストリーム・スプリット(stream split)としてT字路が規定されている。

Claims (38)

- 触媒リアクターに用いられ、該触媒リアクターの上方触媒床と下方触媒床との間に配置されるミキシング・デバイスであって、相互に上下に配置された該触媒床を通るように該リアクターのベッセル内を並流で流れる気体または蒸気と液体とを混合するためのミキシング・デバイスであり、

該ミキシング・デバイスには、該上方触媒床から該下方触媒床へと又は該下方触媒床から該上方触媒床へと該気体および該液体が流れるように該ミキシング・デバイス内を通る流路が規定されており、

該流路が、

− 該ミキシング・デバイスの少なくとも1つの入口開口部、

− 該ミキシング・デバイスの少なくとも1つの出口開口部、

− 該流路に沿うように順次配置された第1ミキシング・オリフィスおよび少なくとも1つの第2ミキシング・オリフィス、ならびに

−ミキシング・デバイスの垂直方向の寸法ができる限り小さくなるように、該少なくとも1つの入口開口部と該少なくとも1つの出口開口部との間で延在する実質的に水平な流路セクション

を有して成り、

該第1ミキシング・オリフィスおよび該少なくとも1つの第2ミキシング・オリフィスの各々が単一の開口部を成し、液体と気体との混合流れの実質的に全体が該第1ミキシング・オリフィスおよび該第2ミキシング・オリフィスの各々を通るようになっており、

該第1ミキシング・オリフィスおよび該第2ミキシング・オリフィスには、該リアクターの少なくとも1つの操作段階の間、液体の気体中への拡散および/または気体の液体中への拡散にとって十分となる「ミキシング・オリフィスにおける混合流れのノースリップ2相流速が3m/s〜15m/s」となるように、該混合流れの流量に対して流通領域が設けられており、また

該実質的に水平な流路セクションは、該入口開口部付近から該出口開口部付近まで延在しており、

ミキシング・オリフィスの下流側の前記流路に拡張領域流路セクションが設けられており、

該拡張領域流路セクションでのノースリップ2相流速が、対応するミキシング・オリフィスを通過する際のノースリップ2相流速よりも実質的に遅くなっており、それによって、該拡張領域流路セクションの該流れのホールド時間が増加して伝熱および物質移動がもたらされるような断面領域を該拡張領域流路セクションが有しており、また

前記拡張領域流路セクションは、前記混合流れの全体を少なくとも2つの別個の2相流れ若しくはストリームに分けるためのフロー・チャンネルを少なくとも2つ有して成り、

少なくとも2つの別個の2相ストリームの各々のノースリップ2相流速が、対応するミキシング・オリフィスを通過する際のノースリップ2相流速よりも実質的に遅くなっており、それによって、少なくとも2つのチャンネルでのホールド時間が増加して伝熱および物質移動がもたらされるような組み合わされた断面領域を該少なくとも2つのチャンネルが有している、ミキシング・デバイス。 - ミキシング・オリフィスにおける混合流れの前記ノースリップ2相流速は、前記リアクターの少なくとも1つの操作段階の間、3.5m/s〜14.5m/sである、請求項1に記載のミキシング・デバイス。

- ミキシング・オリフィスにおける混合流れの前記ノースリップ2相流速は、前記リアクターの少なくとも1つの操作段階の間、3.5m/s〜14m/sとなっている、請求項1または2に記載のミキシング・デバイス。

- 前記第1ミキシング・オリフィスは前記入口開口部により構成され、および/または、第2ミキシング・オリフィスは前記出口開口部により構成される、請求項1〜3のいずれかに記載のミキシング・デバイス。

- 第2ミキシング・オリフィスを1つ有して成るミキシング・デバイスであって、ミキシング・オリフィスでの前記ノースリップ2相流速が、前記リアクターの少なくとも1つの操作段階の間で4.0m/s〜12.5m/sである、請求項1〜4のいずれかに記載のミキシング・デバイス。

- 順次配置された2つの第2ミキシング・オリフィスを有して成るミキシング・デバイスであって、ミキシング・オリフィスでの前記ノースリップ2相流速が、前記リアクターの少なくとも1つの操作段階の間、3.5m/s〜10.5m/sである、請求項1〜4のいずれかに記載のミキシング・デバイス。

- 前記ミキシング・デバイスの一方の側部から他方の側部に至るまでの該ミキシング・デバイスの全体的な勾配は、水平面と成す角度が最大11.5°に対応する20%未満であり、また、

ミキシング・ボックスの個々のセグメントは、該ミキシング・デバイスの全体的な勾配が該11.5°に対応する該20%より大きくならない状態において、より大きい勾配を有している、請求項1〜6のいずれかに記載のミキシング・デバイス。 - 前記拡張領域流路セクションの全ての断面領域、または、流れが分けられる前記チャンネルの全ての断面領域は、ノースリップ2相流速の最大値が、流れが組み合わされる上流側のミキシング・オリフィスでのノースリップ2相流速の25%よりも大きくなる、請求項1に記載のミキシング・デバイス。

- 前記拡張領域流路セクションの全ての断面領域、または、流れが分けられる前記チャンネルの全ての断面領域は、ノースリップ2相流速の最小値が、流れが組み合わされる上流側のミキシング・オリフィスでのノースリップ2相流速の100%未満となる、請求項8に記載のミキシング・デバイス。

- 前記触媒リアクターは、気体および液体が下方へと並流で流され、水素化処理触媒の存在下で炭化水素と水素リッチガスとが反応する縦型水素化処理リアクターである、請求項1〜9のいずれかに記載のミキシング・デバイス。

- 触媒リアクターに用いられ、該触媒リアクターの上方触媒床と下方触媒床との間に配置されるミキシング・デバイスであって、相互に上下に配置された該触媒床を通るように該リアクターの実質的に縦型のベッセル内を並流で流れる気体または蒸気と液体とを混合するためのミキシング・デバイスであり、

該ミキシング・デバイスには、該上方触媒床から該下方触媒床へと又は該下方触媒床から該上方触媒床へと流れるように該気体および該液体が該ミキシング・デバイス内を通る流路が規定されており、

− 少なくとも1つの入口開口部が設けられた上側壁、

− 少なくも1つの出口開口部が設けられた底側壁、

− 該上側壁と該底側壁との間で閉空間が規定されるように該上側壁の周縁部と該底側部の周縁部との間で延在する側壁、ならびに

− 該上側壁、該底側壁および該側壁と共に該流路を規定するように該上側壁と該底側壁との間で延在する内部パーティション壁

を有して成り、

該パーティション壁が、更に、該流路に沿って順次配置される第1ミキシング・オリフィスおよび少なくとも1つの第2ミキシング・オリフィスの各々が単一の開口部を成し、それによって、液体と気体との混合流れの実質的に全体が第1ミキシング・オリフィスおよび第2ミキシング・オリフィスの各々を通るようになっており、

該リアクターの少なくとも1つの操作段階の間、液体の気体中への拡散および/または気体の液体中への拡散にとって十分となる「ミキシング・オリフィスにおける混合流れのノースリップ2相流速が3m/s〜15m/s」となるように、該混合流れの流量に対して流通領域が第1ミキシング・オリフィスおよび第2ミキシング・オリフィスに設けられており、また

ミキシング・デバイスの垂直方向寸法ができる限り小さくなるように、該内部パーティション壁が、該上側壁、該底側壁および該側壁と共に、該少なくとも1つの入口開口部と該少なくとも1つの出口開口部との間で延在する実質的に水平な流路セクションを規定しており、該実質的に水平な流路セクションが該入口開口部付近から該出口開口部付近まで延在しており、

前記パーティション壁は、ミキシング・オリフィスの下流側の前記流路に拡張領域流路セクションが設けられるように構成されており、

該拡張領域流路セクションにおけるノースリップ2相流速が、対応するミキシング・オリフィスを通過する際のノースリップ2相流速よりも実質的に遅くなっており、それによって、該拡張領域流路セクションにおける該流れのホールド時間が増加して伝熱および物質移動がもたらされる断面領域を該拡張領域流路セクションは有しており、また

前記拡張領域流路セクションは、前記混合流れ全体を少なくとも2つの別個の2相流れ若しくはストリームに分けるためのフロー・チャンネルを少なくとも2つ有して成り、

少なくとも2つの別個の2相ストリームの各々のノースリップ2相流速が、対応するミキシング・オリフィスを通過する際のノースリップ2相流速よりも実質的に遅くなっており、それによって、少なくとも2つのチャンネルでのホールド時間が増加して伝熱および物質移動がもたらされるような組み合わされた断面領域を少なくとも2つのチャンネルが有している、ミキシング・デバイス。 - 前記上側壁または前記底側壁の周縁部の第1ポイントと、その個々の第1ポイントからそれぞれ最も離れた前記上側壁または前記底側壁の周縁部の個々のポイントとの間で算出される前記ミキシング・デバイスの全体的な勾配は、水平面と成す角度が最大11.5°に対応する20%未満である、請求項11に記載のミキシング・デバイス。

- 前記上側壁および前記底側壁は、実質的に平面状となっており、相互に平行であり、また、実質的に水平になっている、請求項11または12に記載のミキシング・デバイス。

- ミキシング・オリフィスにおける混合流れの前記ノースリップ2相流速は、前記リアクターの少なくとも1つの操作段階の間、3.5m/s〜14.5m/sである、請求項11〜13のいずれかに記載のミキシング・デバイス。

- ミキシング・オリフィスにおける混合流れの前記ノースリップ2相流速は、前記リアクターの少なくとも1つの操作段階の間、3.5m/s〜14m/sとなっている、請求項11〜14のいずれかに記載のミキシング・デバイス。

- 前記第1ミキシング・オリフィスは前記入口開口部により構成され、および/または、第2ミキシング・オリフィスは前記出口開口部により構成される、請求項11〜15のいずれかに記載のミキシング・デバイス。

- 第2ミキシング・オリフィスを1つ有して成るミキシング・デバイスであって、ミキシング・オリフィスでの前記ノースリップ2相流速は、前記リアクターの少なくとも1つの操作段階の間で4.0m/s〜12.5m/sである、請求項11〜16のいずれかに記載のミキシング・デバイス。

- 順次配置された2つの第2ミキシング・オリフィスを有して成り、ミキシング・オリフィスでの前記ノースリップ2相流速は、前記リアクターの少なくとも1つの操作段階の間で3.5m/s〜10.5m/sである、請求項11〜16のいずれかに記載のミキシング・デバイス。

- 前記拡張領域流路セクションの全ての断面領域、または、流れが分けられる前記チャンネルの全ての断面領域は、ノースリップ2相流速の最大値が、流れが組み合わされる上流側のミキシング・オリフィスでのノースリップ2相流速の25%よりも大きくなる、請求項11に記載のミキシング・デバイス。

- 前記拡張領域流路セクションの全ての断面領域、または、流れが分けられる前記チャンネルの全ての断面領域は、ノースリップ2相流速の最小値が、流れが組み合わされる上流側のミキシング・オリフィスでのノースリップ2相流速の100%未満となる、請求項19に記載のミキシング・デバイス。

- 前記触媒リアクターは、気体および液体が下方へ並流で流され、水素化処理触媒の存在下で炭化水素と水素リッチガスとが反応する縦型水素化処理リアクターである、請求項11〜20のいずれかに記載のミキシング・デバイス。

- 下方触媒床の上方に上方触媒床を備えており、請求項1〜21のいずれかに記載のミキシング・デバイスが設けられた触媒リアクター。

- 下方触媒床の上方に上方触媒床を備えており、請求項11〜21のいずれかに記載のミキシング・デバイスが設けられた触媒リアクターであって、

前記上側壁または前記底側壁の周縁部の第1ポイントと、その個々の第1ポイントからそれぞれ最も離れた前記上側壁または前記底側壁の周縁部の個々のポイントとの間で算出される前記ミキシング・デバイスの全体的な勾配は、水平面との間で成す角度が最大11.5°に対応する20%未満である、触媒リアクター。 - 前記上側壁および前記底側壁は、実質的に平面状になっており、相互に平行であり、また、実質的に水平になっている、請求項23に記載のリアクター。

- 前記上側壁の周縁部から前記底側壁の周縁部まで延在する側壁は、前記リアクター・ベッセルの外壁の内面に適合する形状およびサイズを有している、請求項23または24に記載のリアクター。

- 前記リアクター・ベッセルの外壁が前記側壁を成している、請求項23〜25のいずれかに記載のリアクター。

- ミキシング・デバイスと前記リアクター・ベッセル壁との間が実質的に流体の漏れることのないように連結され、それによって、気体および液体の全ての流れが該ミキシング・デバイス内を通ることになるように、プレート手段または他の遮蔽手段でもって、該側壁と該リアクター・ベッセルの外壁との間の空間を塞いでいる又は封止している、請求項23または24に記載のリアクター。

- リアクター・ベッセルの壁に対して垂直な平面に存在する実質的に水平なミキシング・デバイスの断面積が、該リアクター・ベッセルの内部の断面積の25%〜100%となっている、請求項23または24に記載のリアクター。

- 第1ミキシング・オリフィスの上流のポイントまたは2つのミキシング・オリフィスの間のポイントにおいてプロセス・ストリームが冷却されるように、低温の冷却流体をリアクター・ベッセル内に流入させるためのフロー手段が設けられている、請求項22〜28のいずれかに記載のリアクター。

- 触媒リアクター内にて該触媒リアクターの上方触媒床と下方触媒床との間を並流で流れる気体または蒸気と液体とを混合する方法であって、

− 液体と気体との混合流れの全体を単一の開口部に通過させ、前記リアクターの少なくとも1つの操作段階の間で該単一の開口部におけるノースリップ2相流速が液体の気体中への拡散および/または気体の液体中への拡散にとって十分となる3m/s〜15m/sとなるように、液体と気体との混合流れの全体の断面領域を狭小化させる第1狭小工程、

− 引き続いて、該断面領域を拡張する第1拡張工程、

− 引き続いて、液体と気体との混合流れの全体を単一の開口部に通過させ、該単一の開口部におけるノースリップ2相流速が3m/s〜15m/sとなるように、液体の気体中への拡散および/または気体の液体中への拡散にとって十分となるように、前記断面領域を狭小化させる第2狭小工程、ならびに

− 全流路のうちの実質的な長さに沿って延在する流路セクションであって、少なくとも1つの実質的に水平な流路セクションを有して成る流路へと前記混合流れを導く工程

を含んで成り、

前記断面領域を拡張する拡張工程には、前記混合流れを、少なくとも2つの別個の2相流れまたはストリームに分けることが含まれる、方法。 - 前記実質的な長さは、前記全流路の少なくとも50%となっている、請求項30に記載の方法。

- 第2狭小工程の後に、前記断面領域を拡張する第2拡張工程を更に含んで成る、請求項30または31に記載の方法。

- 前記リアクターの少なくとも1つの操作段階の間、混合流れの前記ノースリップ2相流速は、狭小化された際、3.5m/s〜14.5m/sとなる、請求項30〜32のいずれかに記載の方法。

- 前記リアクターの少なくとも1つの操作段階の間、混合流れの前記ノースリップ2相流速は、狭小化された際、3.5m/s〜14m/sとなる、請求項30〜33のいずれかに記載の方法。

- 前記リアクターの少なくとも1つの操作段階の間、混合流れの前記ノースリップ2相流速は、狭小化された際、4.0m/s〜12.5m/sとなる、請求項30〜33のいずれかに記載の方法。

- 第2拡張工程後において前記断面領域を狭小化する第3狭小工程が更に含まれており、液体が気体中に拡散すべくおよび/または気体が液体中に拡散すべく、前記リアクターの少なくとも1つの操作段階の間にて混合流れの該ノースリップ2相流速が、狭小化された際、3.5m/s〜10.5m/sとなる、請求項31〜33のいずれかに記載の方法。

- 第1ミキシング・オリフィスの上流のポイントまたは2つのミキシング・オリフィスの間のポイントにおいて、低温の冷却流体をリアクター・ベッセルに流入させ、それによって、プロセス・ストリームを冷却する工程を更に含んで成る、請求項30〜36のいずれかに記載の方法。

- 前記触媒リアクターは、気体および液体が下方へ並流で流され、水素化処理触媒の存在下で炭化水素と水素リッチガスとが反応する縦型水素化処理リアクターである、請求項30〜37のいずれかに記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DKPA200201718 | 2002-11-08 | ||

| DKPA200201718 | 2002-11-08 | ||

| PCT/DK2003/000757 WO2004041426A1 (en) | 2002-11-08 | 2003-11-05 | Mixing device for two-phase concurrent vessels |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006505388A JP2006505388A (ja) | 2006-02-16 |

| JP4741237B2 true JP4741237B2 (ja) | 2011-08-03 |

Family

ID=32309253

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004548687A Expired - Lifetime JP4741237B2 (ja) | 2002-11-08 | 2003-11-05 | 2相並流用ベッセルに用いられるミキシング・デバイス |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP1562697A1 (ja) |

| JP (1) | JP4741237B2 (ja) |

| CN (1) | CN100355494C (ja) |

| AU (1) | AU2003277837A1 (ja) |

| EA (1) | EA007052B1 (ja) |

| WO (1) | WO2004041426A1 (ja) |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102007034715A1 (de) * | 2007-07-23 | 2009-01-29 | Evonik Röhm Gmbh | Reaktor zur Herstellung von Cyanwasserstoff nach dem Andrussow-Verfahren |

| FR2952835B1 (fr) * | 2009-11-20 | 2011-12-09 | Inst Francais Du Petrole | Dispositif compact de melange de fluides dans un reacteur a ecoulement descendant |

| EP2380645B1 (en) * | 2010-04-23 | 2014-05-07 | Neste Oil Oyj | Feed distribution device for a separation column |

| US8841495B2 (en) * | 2011-04-18 | 2014-09-23 | Gas Technology Institute | Bubbling bed catalytic hydropyrolysis process utilizing larger catalyst particles and smaller biomass particles featuring an anti-slugging reactor |

| FR2989006B1 (fr) * | 2012-04-04 | 2016-11-18 | Ifp Energies Now | Reacteur catalytique avec dispositif de trempe muni d'une injection tangentielle d'un fluide de trempe |

| WO2014122073A1 (en) * | 2013-02-05 | 2014-08-14 | Haldor Topsøe A/S | Multi-bed reactor with mixing device |

| US9359563B2 (en) | 2013-04-15 | 2016-06-07 | Uop Llc | Hydroprocessing initializing process and apparatus relating thereto |

| FR3034325B1 (fr) * | 2015-04-01 | 2017-03-17 | Ifp Energies Now | Dispositf compact de melange et de distribution combine |

| FR3034324B1 (fr) * | 2015-04-01 | 2017-03-17 | Ifp Energies Now | Dispositf de melange et de distribution comprenant un plateau de distribution avec ouvertures peripheriques |

| FR3034323B1 (fr) * | 2015-04-01 | 2017-03-17 | Ifp Energies Now | Dispositif de melange et de distribution avec zones de melange et d'echange |

| US9828897B2 (en) * | 2015-04-30 | 2017-11-28 | Faurecia Emissions Control Technologies Usa, Llc | Mixer for a vehicle exhaust system |

| FR3050658B1 (fr) * | 2016-04-29 | 2018-04-20 | IFP Energies Nouvelles | Dispositif de melange et de distribution avec zones de melange et d'echange et deflecteurs. |

| FR3078636B1 (fr) * | 2018-03-07 | 2020-03-13 | IFP Energies Nouvelles | Dispositif de melange situe au dessus de la zone de distribution |

| CN111013495B (zh) * | 2018-10-10 | 2022-03-11 | 中国石油化工股份有限公司 | 多段固定床反应器的段间进料结构、多段固定床反应器及其应用 |

| US10589244B1 (en) * | 2019-02-07 | 2020-03-17 | Uop Llc | Hydroprocessing reactor internals having reduced height |

| US11298670B2 (en) * | 2020-04-24 | 2022-04-12 | Uop Llc | Compact quench zone reactor internals |

| CN111659320B (zh) * | 2020-06-15 | 2022-08-05 | 中国石油化工股份有限公司 | 加氢反应器用冷氢箱 |

| US11207650B1 (en) * | 2020-09-30 | 2021-12-28 | Uop Llc | Hydroprocessing reactor internals having reduced height |

| CN112691568A (zh) * | 2021-01-12 | 2021-04-23 | 陕西青叶生物科技有限公司 | 一种制备次氯酸溶液的混合搅拌器 |

| CN113636683B (zh) * | 2021-08-18 | 2023-03-21 | 塔里木大学 | 一种无机化学实验污水处理装置 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3592612A (en) * | 1966-11-02 | 1971-07-13 | John H Ballard | Two-stage apparatus for mixing fluids in concurrent downflow relationship |

| US3705016A (en) * | 1970-11-20 | 1972-12-05 | Universal Oil Prod Co | Fluid-solids contacting chamber |

| US4233269A (en) * | 1978-11-09 | 1980-11-11 | Exxon Research & Engineering Co. | Gas liquid distributor |

| US4669890A (en) * | 1985-03-25 | 1987-06-02 | Uop Inc. | Mixing device for vertical flow fluid-solid contacting |

| US5690896A (en) * | 1995-05-05 | 1997-11-25 | Chevron U.S.A. Inc. | Distributor assembly for multi-bed down-flow catalytic reactors |

| JP3676437B2 (ja) * | 1995-07-10 | 2005-07-27 | 新日本石油株式会社 | 反応塔 |

-

2003

- 2003-11-05 WO PCT/DK2003/000757 patent/WO2004041426A1/en not_active Ceased

- 2003-11-05 JP JP2004548687A patent/JP4741237B2/ja not_active Expired - Lifetime

- 2003-11-05 AU AU2003277837A patent/AU2003277837A1/en not_active Abandoned

- 2003-11-05 CN CNB2003801073442A patent/CN100355494C/zh not_active Expired - Lifetime

- 2003-11-05 EP EP03769259A patent/EP1562697A1/en not_active Ceased

- 2003-11-05 EA EA200500791A patent/EA007052B1/ru unknown

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006505388A (ja) | 2006-02-16 |

| EP1562697A1 (en) | 2005-08-17 |

| WO2004041426A1 (en) | 2004-05-21 |

| AU2003277837A1 (en) | 2004-06-07 |

| EA200500791A1 (ru) | 2005-12-29 |

| CN100355494C (zh) | 2007-12-19 |

| CN1732040A (zh) | 2006-02-08 |

| EA007052B1 (ru) | 2006-06-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4741237B2 (ja) | 2相並流用ベッセルに用いられるミキシング・デバイス | |

| JP6342177B2 (ja) | 接線流入口を有する二相並流容器用の混合装置 | |

| US7276215B2 (en) | Mixing device for two-phase concurrent vessels | |

| JP6093885B2 (ja) | 下降流触媒反応器の流れ分配装置 | |

| US9452411B2 (en) | Device for injecting and mixing fluids in a downward-flow reactor | |

| US8372354B2 (en) | Multiphase contact and distribution apparatus for hydroprocessing | |

| US7506861B2 (en) | Distribution device for two-phase concurrent downflow vessels | |

| US7052654B2 (en) | Multiphase mixing device with staged gas introduction | |

| RU2559483C2 (ru) | Устройство для многофазного контакта и распределения для гидропроцессинга | |

| CA2595478C (en) | Distribution device for two-phase concurrent downflow vessels | |

| MX2008013006A (es) | Bandeja de distribucion de fluido y metodo de distribucion de fluido de dispersion elevada a traves de un lecho de material de contacto. | |

| JP2004307504A (ja) | 粒状床に供給される気相および液相の改良された混合および分配装置 | |

| CN111065452B (zh) | 用于在下流式容器中进行流体接触的方法和设备 | |

| US20190076806A1 (en) | Methods and apparatus for fluid contacting in a downflow vessel | |

| EP3658267B1 (en) | Methods for fluid contacting in a downflow vessel | |

| TW201628710A (zh) | 薄型流體混合裝置 | |

| CN111344056A (zh) | 用于在下流式容器中进行流体接触的方法和设备 | |

| JP7240904B2 (ja) | 分配帯域の上方に位置する混合装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061102 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091006 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20091225 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100107 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100204 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100608 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101007 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20101125 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110405 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110506 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4741237 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140513 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |