JP4576166B2 - Injection molded body - Google Patents

Injection molded body Download PDFInfo

- Publication number

- JP4576166B2 JP4576166B2 JP2004183543A JP2004183543A JP4576166B2 JP 4576166 B2 JP4576166 B2 JP 4576166B2 JP 2004183543 A JP2004183543 A JP 2004183543A JP 2004183543 A JP2004183543 A JP 2004183543A JP 4576166 B2 JP4576166 B2 JP 4576166B2

- Authority

- JP

- Japan

- Prior art keywords

- acid

- lactic acid

- resin

- mass

- injection

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Landscapes

- Compositions Of Macromolecular Compounds (AREA)

- Biological Depolymerization Polymers (AREA)

Description

本発明は、難燃性を有する射出成形体に関するものである。 The present invention relates to an injection molded article having flame retardancy.

プラスチックは今や日常生活、産業等のあらゆる分野において広く浸透しており、全世界のプラスチックの年間生産量が約1億トンにも達している。この生産されたプラスチックの大半は使用後廃棄されており、これが地球環境を乱す原因の一つとして認識されるようになった。そのため、廃棄されても地球環境に悪影響を与えない材料が求められている。 Plastics are now widely used in every field such as daily life and industry, and the annual production of plastics around the world has reached about 100 million tons. Most of the plastic produced is discarded after use, and this has been recognized as one of the causes of the global environment. Therefore, there is a demand for materials that do not adversely affect the global environment even when discarded.

また、通常のプラスチックの原料である石油等は枯渇性資源であるので、再生可能資源の活用が求められている。例えば、植物原料プラスチックは、再生可能な非枯渇性資源を利用して得られるので、石油等枯渇性資源の節約を図ることができ、しかも、使用後は生分解して自然に戻り、優れたリサイクル性を備えている。 In addition, since petroleum, which is a raw material for ordinary plastics, is a depleting resource, the use of renewable resources is required. For example, plant-derived plastics can be obtained by using renewable non-depleting resources, so it is possible to conserve petroleum-depleting resources such as oil, and after use, they are biodegraded and return to nature. Recyclable.

植物原料プラスチックの中でも乳酸系樹脂は、澱粉の発酵により得られる乳酸を原料とし、化学工学的に量産可能であり、かつ、透明性、剛性、耐熱性等に優れている。そのため、特に乳酸系樹脂は、ポリスチレンやABSの代替材料として、家電、OA機器、自動車部品等の射出成形分野において注目されている。 Among plant raw material plastics, lactic acid resins are lactic acid obtained by fermentation of starch, can be mass-produced by chemical engineering, and are excellent in transparency, rigidity, heat resistance and the like. Therefore, in particular, lactic acid-based resins are attracting attention in the field of injection molding for home appliances, OA equipment, automobile parts and the like as alternative materials for polystyrene and ABS.

家電、OA機器、自動車部品等の用途に用いられる射出成形体には火災防止のため難燃性が要求される。ところが、ポリスチレン、ABSは燃焼しやすいので、難燃性を付与するために主としてハロゲン系、特に臭素系難燃剤が使用されてきた。しかし、ハロゲン系難燃剤からは燃焼時にダイオキシン類のような有害ガスが発生する場合があり、廃棄物焼却処理やサーマルリサイクルの際の安全性には課題がある。また、ハロゲン系難燃剤の代替難燃剤としてリン化合物があるが、安全性や環境調和性が不十分であり、成形性や耐熱性等の実用面にも悪影響を与えるものもある。このため、非ハロゲン系難燃剤、非リン系難燃剤が求められており、ハロゲン系難燃剤等の代替化が進行しつつある。金属水酸化物は、分解時に有害ガスを発生することのない難燃剤であり、環境調和型難燃剤として注目されている。 Flame retardant properties are required for injection molded articles used for home appliances, OA equipment, automobile parts and the like to prevent fire. However, since polystyrene and ABS are easily combusted, halogen-based, especially brominated flame retardants have been mainly used to impart flame retardancy. However, halogen flame retardants may generate harmful gases such as dioxins during combustion, and there are problems with safety during waste incineration and thermal recycling. Phosphorus compounds are also used as alternative flame retardants for halogen-based flame retardants, but safety and environmental harmony are inadequate, and there are some that have an adverse effect on practical aspects such as moldability and heat resistance. For this reason, non-halogen flame retardants and non-phosphorus flame retardants have been demanded, and substitution of halogen flame retardants is progressing. Metal hydroxides are flame retardants that do not generate harmful gases during decomposition, and are attracting attention as environment-friendly flame retardants.

ところで、乳酸系樹脂もポリスチレン、ABSと同様に燃焼しやすい材料であるため、難燃剤を配合することが必要であるが、乳酸系樹脂に金属水酸化物を配合すると、樹脂混練時に金属水酸化物中のアルカリイオンによって分解して分子量の低下、及び機械強度の低下を生じる。加えて、金属水酸化物によって難燃性を付与する場合には、多量の金属水酸化物を配合しなければならず、機械物性の低下が生じる。 By the way, since lactic acid resin is a material that is easily combustible like polystyrene and ABS, it is necessary to add a flame retardant. However, when a metal hydroxide is added to a lactic acid resin, metal hydroxide is mixed during resin kneading. It is decomposed by alkali ions in the product, resulting in a decrease in molecular weight and a decrease in mechanical strength. In addition, when flame retardancy is imparted by metal hydroxide, a large amount of metal hydroxide must be blended, resulting in a decrease in mechanical properties.

特開平8−252823号広報には、生分解性プラスチック原料よりなるペレットに水酸化アルミニウムあるいは水酸化マグネシウムを30重量%〜50重量%配合することにより難燃性を付与する手法が開示されている。かかる公報では表面処理が施されていない水酸化アルミニウムあるいは水酸化マグネシウムを用いているので、十分な難燃性を付与することができず、しかも乳酸系樹脂の分子量低下を招くことがあるため実用上十分な技術とは言えない。 JP-A-8-252823 discloses a method for imparting flame retardancy by blending 30% to 50% by weight of aluminum hydroxide or magnesium hydroxide into pellets made of a biodegradable plastic raw material. . In this publication, since aluminum hydroxide or magnesium hydroxide that has not been surface-treated is used, sufficient flame retardancy cannot be imparted, and the molecular weight of the lactic acid-based resin may be reduced. It's not enough technology.

また、乳酸系樹脂に耐衝撃性を付与するために乳酸系樹脂以外の脂肪族ポリエステル及び/又は芳香族脂肪族ポリエステルを配合することが行われるが、この場合には、乳酸系樹脂以外の脂肪族ポリエステル又は芳香族脂肪族ポリエステルによって燃焼が促進されるので、十分な難燃性を有する射出成形体を得ることはできなかった。 In addition, in order to impart impact resistance to the lactic acid-based resin, an aliphatic polyester and / or an aromatic aliphatic polyester other than the lactic acid-based resin is blended. Since the combustion is promoted by the aromatic polyester or the aromatic aliphatic polyester, it was not possible to obtain an injection molded article having sufficient flame retardancy.

本発明は、上記問題点を解決すべくなされたものであり、本発明の目的は、燃焼時間の短縮を実現することができる射出成形体、すなわち、難燃性が向上された射出成形体を提供することにある。 The present invention has been made to solve the above-described problems, and an object of the present invention is to provide an injection molded body that can reduce the combustion time, that is, an injection molded body with improved flame retardancy. It is to provide.

本発明者らは、このような現状に鑑み、鋭意検討を重ねた結果、効果の高い本発明を完成するに至った。

本発明の射出成形体は、(A)乳酸系樹脂と、(B)乳酸系樹脂とジオール及びジカルボン酸との共重合体と、(C)シランカップリング剤で表面処理を施された金属水酸化物と、(D)脂肪酸及び/又は脂肪酸アミドとからなる樹脂組成物であり、該樹脂組成物中に占める(C)シランカップリング剤で表面処理された金属水酸化物の割合が10〜30質量%、(D)脂肪酸及び/又は脂肪酸アミドの割合が0.1〜5.0質量%である樹脂組成物を用いてなることを特徴とする。

ここで、前記金属水酸化物は水酸化アルミニウムであることが好ましい。水酸化アルミニウムは他の金属水酸化物と比較してコスト面で優れており、また、より低温で高い吸熱反応を生じるため乳酸系樹脂の難燃化に適した難燃剤である。

As a result of intensive studies in view of such a current situation, the present inventors have completed the present invention with high effects.

The injection-molded article of the present invention comprises (A) a lactic acid resin, (B) a copolymer of a lactic acid resin, a diol and a dicarboxylic acid, and (C) a metal water surface-treated with a silane coupling agent. It is a resin composition comprising an oxide and (D) a fatty acid and / or a fatty acid amide, and the proportion of the metal hydroxide surface-treated with the (C) silane coupling agent in the resin composition is 10 to 10. 30% by mass, using a resin composition in which the proportion of (D) fatty acid and / or fatty acid amide is 0.1 to 5.0% by mass.

Here, the metal hydroxide is preferably aluminum hydroxide. Aluminum hydroxide is a flame retardant suitable for flame retarding of lactic acid-based resins because it is superior in cost compared with other metal hydroxides and generates a high endothermic reaction at a lower temperature.

また、前記金属水酸化物は平均粒径が0.1μm〜5.0μmであることができる。平均粒径が0.1〜5.0μmである金属水酸化物を配合することで、耐衝撃性の低下を最小限に抑えつつ難燃性を付与することができる。 The metal hydroxide may have an average particle size of 0.1 μm to 5.0 μm. By blending a metal hydroxide having an average particle size of 0.1 to 5.0 μm, flame retardancy can be imparted while minimizing a decrease in impact resistance.

本発明の射出成形体を形成する樹脂組成物は、さらに芳香族カルボジイミド化合物を配合することが好ましく、上記(A)成分、(B)成分、(C)成分及び(D)成分からなる樹脂組成物100質量部に対して、カルボジイミド化合物を0.5〜5.0質量部配合することが好ましい。カルボジイミド化合物を配合することによって、乳酸系樹脂の耐久性をさらに向上させることができ、高い耐久性が必要とされる用途へ使用することが可能となる。 The resin composition forming the injection-molded article of the present invention preferably further contains an aromatic carbodiimide compound, and is a resin composition comprising the above component (A), component (B), component (C) and component (D). It is preferable to mix 0.5 to 5.0 parts by mass of the carbodiimide compound with respect to 100 parts by mass of the product. By blending the carbodiimide compound, the durability of the lactic acid resin can be further improved, and it can be used for applications that require high durability.

本発明によれば、乳酸系樹脂等に、シランカップリング剤で表面処理された金属水酸化物を難燃剤として配合した混合物に、さらに、脂肪酸及び/又は脂肪酸アミドを配合することにより、難燃剤の添加量が少なくても優れた難燃性を付与することができる。 According to the present invention, a flame retardant can be obtained by further blending a fatty acid and / or a fatty acid amide with a mixture obtained by blending a metal hydroxide surface-treated with a silane coupling agent into a lactic acid resin or the like as a flame retardant. Even if there is little addition amount of, the flame retardance which was excellent can be provided.

以下、本発明について説明する。

本発明の射出成形体は、(A)乳酸系樹脂と、(B)乳酸系樹脂とジオール及びジカルボン酸との共重合体と、(C)シランカップリング剤で表面処理が施された金属水酸化物と、(D)脂肪酸及び/又は脂肪酸アミドとからなる樹脂組成物を用いてなる。ただし、この樹脂組成物中に占める(C)シランカップリング剤で表面処理された金属水酸化物の割合は10〜30質量%であり、(D)脂肪酸及び/又は脂肪酸アミドの割合は0.1〜5.0質量%である。

The present invention will be described below.

The injection-molded article of the present invention comprises (A) a lactic acid resin, (B) a copolymer of a lactic acid resin, a diol and a dicarboxylic acid, and (C) a metal water surface-treated with a silane coupling agent. A resin composition comprising an oxide and (D) a fatty acid and / or a fatty acid amide is used. However, the proportion of (C) the metal hydroxide surface-treated with the silane coupling agent in the resin composition is 10 to 30% by mass, and the proportion of (D) fatty acid and / or fatty acid amide is 0.00. 1 to 5.0% by mass.

本発明に用いられる乳酸系樹脂(A)は、構造単位がL−乳酸であるポリ(L−乳酸)、構造単位がD−乳酸であるポリ(D−乳酸)、構造単位がL−乳酸及びD−乳酸であるポリ(DL−乳酸)や、これらの混合体である。ここで、乳酸系樹脂のD乳酸(D体)とL乳酸(L体)の構成比は、L体:D体=100:0〜90:10、もしくは、L体:D体=0:100〜10:90であることが好ましく、L体:D体=99.5:0.5〜94:6、もしくは、L体:D体=0.5:99.5〜6:94であることがより好ましい。L体とD体の構成比がかかる範囲外では、成形体の耐熱性が得られにくく、用途が制限されることがある。 The lactic acid-based resin (A) used in the present invention includes poly (L-lactic acid) having a structural unit of L-lactic acid, poly (D-lactic acid) having a structural unit of D-lactic acid, a structural unit of L-lactic acid, and Poly (DL-lactic acid) which is D-lactic acid, or a mixture thereof. Here, the constituent ratio of D-lactic acid (D-form) and L-lactic acid (L-form) in the lactic acid resin is L-form: D-form = 100: 0 to 90:10, or L-form: D-form = 0: 100. -10: 90, and L-form: D-form = 99.5: 0.5-94: 6, or L-form: D-form = 0.5: 99.5-6: 94 Is more preferable. Outside the range where the composition ratio of the L body and the D body is outside the range, the heat resistance of the molded body is difficult to obtain, and the application may be limited.

乳酸系樹脂の重合法としては、縮合重合法、開環重合法等の公知の方法を採用することができる。例えば、縮合重合法では、L−乳酸又はD−乳酸、あるいはこれらの混合物を直接脱水縮合重合して任意の組成を有する乳酸系樹脂を得ることができる。 As a polymerization method for the lactic acid-based resin, known methods such as a condensation polymerization method and a ring-opening polymerization method can be employed. For example, in the condensation polymerization method, L-lactic acid or D-lactic acid, or a mixture thereof can be directly subjected to dehydration condensation polymerization to obtain a lactic acid resin having an arbitrary composition.

また、開環重合法では、適当な触媒を選択し、必要に応じて重合調整剤も用いて、乳酸の環状二量体であるラクチドから乳酸系樹脂を得ることができる。ラクチドには、L−乳酸の二量体であるL−ラクチド、D−乳酸の二量体であるD−ラクチド、さらにL−乳酸とD−乳酸からなるDL−ラクチドがあり、これらを必要に応じて混合して重合することにより、任意の組成、結晶性を有する乳酸系樹脂を得ることができる。 In the ring-opening polymerization method, a lactic acid-based resin can be obtained from lactide, which is a cyclic dimer of lactic acid, by selecting an appropriate catalyst and using a polymerization regulator as necessary. Lactide includes L-lactide, which is a dimer of L-lactic acid, D-lactide, which is a dimer of D-lactic acid, and DL-lactide composed of L-lactic acid and D-lactic acid. Accordingly, by mixing and polymerizing, a lactic acid resin having an arbitrary composition and crystallinity can be obtained.

さらに、耐熱性を向上させる等の必要に応じて、少量の共重合成分を添加することができ、例えば、乳酸系樹脂成分を90質量%以上含有する範囲内で、少量の共重合成分として、テレフタル酸のような非脂肪族ジカルボン酸及び/又はビスフェノールAのエチレンオキサイド付加物のような非脂肪族ジオール等を用いることができる。

さらにまた、分子量増大を目的として、少量の鎖延長剤、例えば、ジイソシアネート化合物、エポキシ化合物、酸無水物等を使用することもできる。

Furthermore, a small amount of a copolymer component can be added as necessary to improve heat resistance, for example, within a range containing 90% by mass or more of a lactic acid resin component, A non-aliphatic dicarboxylic acid such as terephthalic acid and / or a non-aliphatic diol such as an ethylene oxide adduct of bisphenol A can be used.

Furthermore, for the purpose of increasing the molecular weight, a small amount of a chain extender such as a diisocyanate compound, an epoxy compound, or an acid anhydride can be used.

乳酸系樹脂は、さらに、乳酸及び/又は乳酸以外のα−ヒドロキシカルボン酸等の他のヒドロキシカルボン酸単位との共重合体であっても、脂肪族ジオール及び/又は脂肪族ジカルボン酸との共重合体であってもよい。

他のヒドロキシカルボン酸単位としては、乳酸の光学異性体(L−乳酸に対してはD−乳酸、D−乳酸に対してはL−乳酸)、グリコール酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、2−ヒドロキシ−n−酪酸、2−ヒドロキシ−3,3−ジメチル酪酸、2−ヒドロキシ−3−メチル酪酸、2−ヒドロキシカプロン酸等の2官能脂肪族ヒドロキシ−カルボン酸やカプロラクトン、ブチロラクトン、バレロラクトン等のラクトン類が挙げられる。

Even if the lactic acid-based resin is a copolymer with other hydroxycarboxylic acid units such as lactic acid and / or α-hydroxycarboxylic acid other than lactic acid, it is a copolymer with an aliphatic diol and / or an aliphatic dicarboxylic acid. It may be a polymer.

As other hydroxycarboxylic acid units, optical isomers of lactic acid (D-lactic acid for L-lactic acid, L-lactic acid for D-lactic acid), glycolic acid, 3-hydroxybutyric acid, 4-hydroxybutyric acid 2-hydroxy-carboxylic acid such as 2-hydroxy-n-butyric acid, 2-hydroxy-3,3-dimethylbutyric acid, 2-hydroxy-3-methylbutyric acid, 2-hydroxycaproic acid, caprolactone, butyrolactone, valero Examples include lactones such as lactones.

乳酸系樹脂に共重合される脂肪族ジオールとしては、エチレングリコール、1,4−ブタンジオール,1,4−シクロヘキサンジメタノール等が挙げられる。また、上記脂肪族ジカルボン酸としては、コハク酸、アジピン酸、スベリン酸、セバシン酸及びドデカン二酸等が挙げられる。 Examples of the aliphatic diol copolymerized with the lactic acid resin include ethylene glycol, 1,4-butanediol, 1,4-cyclohexanedimethanol and the like. Examples of the aliphatic dicarboxylic acid include succinic acid, adipic acid, suberic acid, sebacic acid, and dodecanedioic acid.

本発明に使用される乳酸系樹脂は、重量平均分子量が5万〜40万の範囲であることが好ましく、更に好ましくは10万〜25万である。乳酸系樹脂の重量平均分子量が5万より小さい場合には、機械物性や耐熱性等の実用物性がほとんど発現されず、40万より大きい場合には、溶融粘度が高すぎて成形加工性に劣ることがある。 The lactic acid resin used in the present invention preferably has a weight average molecular weight in the range of 50,000 to 400,000, more preferably 100,000 to 250,000. When the weight average molecular weight of the lactic acid-based resin is smaller than 50,000, practical physical properties such as mechanical properties and heat resistance are hardly expressed. When it is larger than 400,000, the melt viscosity is too high and the molding processability is poor. Sometimes.

本発明に好ましく使用される乳酸系樹脂の代表的なものとしては、三井化学(株)製の「レイシア」シリーズ、カーギル・ダウ社製の「Nature Works」シリーズ等が商業的に入手されるものとして挙げられる。 Typical examples of lactic acid-based resins preferably used in the present invention include commercially available “Lacia” series manufactured by Mitsui Chemicals, Inc., and “Nature Works” series manufactured by Cargill Dow. As mentioned.

本発明の射出成形体の形成に用いられる樹脂組成物は、更に、乳酸系樹脂とジオール及びジカルボン酸との共重合体を含む。乳酸系樹脂とジオール及びジカルボン酸との共重合体を配合することにより、難燃性を損なうことなく耐衝撃性を付与することができる。ただし、かかる共重合体中に占める乳酸系樹脂の割合は、耐熱性の点から下限は10質量%であることが好ましく、20質量%であることが更に好ましい。一方、上限は、耐衝撃性付与効果の点から80質量%であることが好ましく、70質量%であることが更に好ましい。 The resin composition used for forming the injection-molded article of the present invention further contains a copolymer of a lactic acid-based resin, a diol and a dicarboxylic acid. By blending a copolymer of a lactic acid-based resin with a diol and dicarboxylic acid, impact resistance can be imparted without impairing flame retardancy. However, the lower limit of the proportion of the lactic acid resin in the copolymer is preferably 10% by mass, and more preferably 20% by mass from the viewpoint of heat resistance. On the other hand, the upper limit is preferably 80% by mass and more preferably 70% by mass from the viewpoint of imparting impact resistance.

共重合体の構造としては、ランダム共重合体、ブロック共重合体、グラフト共重合体が挙げられ、何れの構造でもよいが、特に耐衝撃性改良効果、透明性の点からブロック共重合体又はグラフト共重合体が好ましい。ランダム共重合体の具体例としては、三菱化学(株)製「GS−Pla」シリーズが挙げられ、ブロック共重合体又はグラフト共重合体の具体例としては、大日本インキ化学工業(株)製「プラメート」シリーズが挙げられる。 Examples of the structure of the copolymer include a random copolymer, a block copolymer, and a graft copolymer, and any structure may be used. In particular, the block copolymer or the copolymer may be used in terms of impact resistance improvement effect and transparency. Graft copolymers are preferred. Specific examples of the random copolymer include “GS-Pla” series manufactured by Mitsubishi Chemical Corporation. Specific examples of the block copolymer or graft copolymer include those manufactured by Dainippon Ink & Chemicals, Inc. The “Plamate” series can be mentioned.

その製造方法としては、特に限定されるものではないが、例えば、ジオールとジカルボン酸とを脱水縮合した構造を持つポリエステル、又は、ポリエーテルポリオールを、ラクチドと開環重合あるいはエステル交換反応させて得る方法や、ジオールとジカルボン酸とを脱水縮合した構造を持つポリエステル、又は、ポリエーテルポリオールを、乳酸系樹脂と脱水・脱グリコール縮合、あるいは、エステル交換反応することによって得る方法が挙げられる。 The production method is not particularly limited. For example, polyester or polyether polyol having a structure obtained by dehydration condensation of diol and dicarboxylic acid is obtained by ring-opening polymerization or transesterification with lactide. And a method in which a polyester having a structure obtained by dehydration condensation of a diol and a dicarboxylic acid or a polyether polyol is obtained by dehydration / deglycolization condensation or transesterification with a lactic acid resin.

上記ジオール成分としては、特に限定されないが、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ペプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,11−ウンデカンジオール、1,12−ドデカンジオール等の直鎖状ジオール、プロピレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,2−ペンタンジオール、1,3−ペンタンジオール、1,4−ペンタンジオール、2,3−ペンタンジオール、2,4−ペンタンジオール、1,2−ヘキサンジオール、1,3−ヘキサンジオール、1,4−ヘキサンジオール、1,5−ヘキサンジオール等の分岐鎖状ジオール、ポリエチレングリコール、ポリプロピレングリコール、ポリブチレングリコール、ポリテトラメチレングリコール等のポリオールが挙げられる。 The diol component is not particularly limited, but ethylene glycol, 1,3-propanediol, 1,4-butanediol, 1,5-pentanediol, 1,6-hexanediol, 1,7-peptanediol, Linear diols such as 1,8-octanediol, 1,9-nonanediol, 1,10-decanediol, 1,11-undecanediol, 1,12-dodecanediol, propylene glycol, 1,2-butanediol 1,3-butanediol, 1,2-pentanediol, 1,3-pentanediol, 1,4-pentanediol, 2,3-pentanediol, 2,4-pentanediol, 1,2-hexanediol, Branched-chain diols such as 1,3-hexanediol, 1,4-hexanediol and 1,5-hexanediol , Polyethylene glycol, polypropylene glycol, polybutylene glycol, polyols such as polytetramethylene glycol.

また、上記ジカルボン酸成分としては、特に限定されないが、コハク酸、アジピン酸、スベリン酸、アゼライン酸、セバシン酸、ノナンジカルボン酸、デカンジカルボン酸、マレイン酸、フマル酸、シトラコン酸、ドデカンジカルボン酸、シクロヘキサンジカルボン酸等の直鎖状ジカルボン酸、メチルコハク酸、ジメチルコハク酸、エチルコハク酸、2−メチルグルタル酸、2−エチルグルタル酸、3−メチルグルタル酸、3−エチルグルタル酸、2−メチルアジピン酸、2−エチルアジピン酸、3−メチルアジピン酸、3−エチルアジピン酸、メチルグルタル酸等の分岐状ジカルボン酸、フタル酸、イソフタル酸、テレフタル酸、ヘキサハイドロフタル酸、ナフタレンジカルボン酸、無水フタル酸、ビスフェノールA、ビフェノール等の芳香族ジカルボン酸が挙げられる。 The dicarboxylic acid component is not particularly limited, but succinic acid, adipic acid, suberic acid, azelaic acid, sebacic acid, nonanedicarboxylic acid, decanedicarboxylic acid, maleic acid, fumaric acid, citraconic acid, dodecanedicarboxylic acid, Linear dicarboxylic acid such as cyclohexanedicarboxylic acid, methyl succinic acid, dimethyl succinic acid, ethyl succinic acid, 2-methyl glutaric acid, 2-ethyl glutaric acid, 3-methyl glutaric acid, 3-ethyl glutaric acid, 2-methyl adipic acid Branched dicarboxylic acids such as 2-ethyladipic acid, 3-methyladipic acid, 3-ethyladipic acid, methylglutaric acid, phthalic acid, isophthalic acid, terephthalic acid, hexahydrophthalic acid, naphthalenedicarboxylic acid, phthalic anhydride , Bisphenol A, biphenol, etc. It is family dicarboxylic acid.

また、上記乳酸系樹脂とジオール及びジカルボン酸との共重合体は、イソシアネート化合物やカルボン酸無水物を用いて所定の分子量に調整することが可能である。ただし、加工性、耐久性の点から、乳酸系樹脂とジオール及びジカルボン酸との共重合体の重量平均分子量は5万〜30万の範囲が好ましく、10万〜25万の範囲がより好ましい。 Moreover, the copolymer of the said lactic acid-type resin, diol, and dicarboxylic acid can be adjusted to a predetermined molecular weight using an isocyanate compound or a carboxylic acid anhydride. However, the weight average molecular weight of the copolymer of lactic acid resin, diol and dicarboxylic acid is preferably in the range of 50,000 to 300,000, and more preferably in the range of 100,000 to 250,000 from the viewpoint of processability and durability.

本発明に用いられる樹脂組成物は、さらに、(C)シランカップリング剤で表面処理された金属水酸化物を含有する。

金属水酸化物の具体例としては、水酸化アルミニウム、水酸化マグネシウム、カルシウム・アルミネート水和物、酸化スズ水和物、プロゴバイト等が挙げられる。これらの中でも、より低温で高い吸熱反応を生じるため優れた難燃効果を有し、かつコスト面でも有利である水酸化アルミニウムを用いることが特に好ましい。

The resin composition used in the present invention further contains (C) a metal hydroxide surface-treated with a silane coupling agent.

Specific examples of the metal hydroxide include aluminum hydroxide, magnesium hydroxide, calcium aluminate hydrate, tin oxide hydrate, and progobite. Among these, it is particularly preferable to use aluminum hydroxide which has an excellent flame retardant effect because it causes a high endothermic reaction at a lower temperature and is advantageous in terms of cost.

上記金属水酸化物は、シランカップリング剤で表面処理される。シランカップリング剤で表面処理されることによって、機械強度の低下を抑制することができ、難燃性の向上を図ることができる。また、樹脂との混練時や射出成形体の成形時に分子量の低下を抑制することができる。シランカップリング剤の種類としては、エポキシシラン、ビニルシラン、メタクリルシラン、アミノシラン、イソシアネートシラン等が挙げられるが、分散性、難燃性付与効果からエポキシシランを用いることが特に好ましい。 The metal hydroxide is surface-treated with a silane coupling agent. By performing the surface treatment with the silane coupling agent, it is possible to suppress a decrease in mechanical strength and to improve flame retardancy. Further, it is possible to suppress a decrease in molecular weight when kneading with a resin or molding an injection molded body. Examples of the silane coupling agent include epoxy silane, vinyl silane, methacryl silane, amino silane, isocyanate silane, and the like, and it is particularly preferable to use epoxy silane from the viewpoint of dispersibility and flame retardancy imparting effect.

シランカップリング剤で表面処理された金属水酸化物の平均粒径は0.1〜5.0μmの範囲にあることが好ましく、0.5〜3.0μmの範囲にあることがより好ましい。平均粒径が0.1μm以上、5.0μm以下の金属水酸化物を配合することにより、機械強度の低下を最小限に抑制することができる。 The average particle size of the metal hydroxide surface-treated with the silane coupling agent is preferably in the range of 0.1 to 5.0 μm, and more preferably in the range of 0.5 to 3.0 μm. By blending a metal hydroxide having an average particle size of 0.1 μm or more and 5.0 μm or less, a decrease in mechanical strength can be minimized.

本発明においては、さらに金属水酸化物に加えて難燃助剤を配合することで、さらに難燃効率を向上させることができる。難燃助剤の具体的な例としては、スズ酸亜鉛、ホウ酸亜鉛、硝酸鉄、硝酸銅、スルフォン酸金属塩等の金属化合物、赤リン、高分子量リン酸エステル、フォスファゼン化合物等のリン化合物、メラミンシアヌレート等の窒素化合物、ジメチルシリコーン、フェニルシリコーン、フッ素シリコーン等のシリコーン化合物、あるいは、硝酸アンモニウム等の硝酸化合物等が挙げられる。 In the present invention, the flame retardant efficiency can be further improved by further blending a flame retardant aid in addition to the metal hydroxide. Specific examples of flame retardant aids include metal compounds such as zinc stannate, zinc borate, iron nitrate, copper nitrate, and sulfonic acid metal salts, phosphorus compounds such as red phosphorus, high molecular weight phosphate esters, and phosphazene compounds. And nitrogen compounds such as melamine cyanurate, silicone compounds such as dimethyl silicone, phenyl silicone and fluorine silicone, and nitric acid compounds such as ammonium nitrate.

本発明に用いられる樹脂組成物は、さらに、(D)脂肪酸及び/又は脂肪酸アミドを含有する。脂肪酸及び/又は脂肪酸アミドを配合することにより、金属水酸化物の分散性を向上させることができ、また、少ない添加量で優れた難燃性を付与することができ、脂肪酸等を配合しない場合と比較して、UL94に基づく垂直燃焼試験における燃焼時間を大幅に短縮させることができる。 The resin composition used in the present invention further contains (D) a fatty acid and / or a fatty acid amide. When the fatty acid and / or fatty acid amide is blended, the dispersibility of the metal hydroxide can be improved, and excellent flame retardancy can be imparted with a small addition amount, and no fatty acid or the like is blended. Compared with, the combustion time in the vertical combustion test based on UL94 can be significantly shortened.

本発明に用いられる脂肪酸としては、カプロン酸、エナント酸、カプリル酸、ペラルゴン酸、カプリン酸、ウンデカン酸、ラウリン酸、トリデカン酸、ミリスチン酸、ペンタデカン酸、パルミチン酸、マーガリン酸、ステアリン酸、ノナデカン酸、アラキン酸、ベヘニン酸、モンタン酸等が挙げられる。また、本発明に用いられる脂肪酸アミドとしては、ステアリン酸アミド、ラウリン酸アミド、オレイン酸アミド、エルカ酸アミド等のモノアミド、エチレンビスラウリン酸アミド、メチレンビスステアリン酸アミド、エチレンビスステアリン酸アミド、エチレンビスパルミチン酸アミド、エチレンビスオレイン酸アミド等のビスアミドが挙げられる。これらの中でも、脂肪酸アミドを用いることが好ましく、脂肪酸アミドの中でも、エチレンビスステアリン酸アミド、エチレンビスラウリン酸アミドを用いることが特に好ましい。また、耐久性が必要とされる用途に用いる場合には、樹脂への影響(分解)が少ない脂肪酸アミドを使用することが好ましい。 The fatty acids used in the present invention include caproic acid, enanthic acid, caprylic acid, pelargonic acid, capric acid, undecanoic acid, lauric acid, tridecanoic acid, myristic acid, pentadecanoic acid, palmitic acid, margaric acid, stearic acid, nonadecanoic acid Arachidic acid, behenic acid, montanic acid and the like. Examples of the fatty acid amide used in the present invention include monoamides such as stearic acid amide, lauric acid amide, oleic acid amide, erucic acid amide, ethylene bislauric acid amide, methylene bis stearic acid amide, ethylene bis stearic acid amide, ethylene Examples thereof include bisamides such as bispalmitic acid amide and ethylene bisoleic acid amide. Among these, it is preferable to use fatty acid amides, and it is particularly preferable to use ethylene bis stearic acid amide and ethylene bis lauric acid amide among fatty acid amides. Moreover, when using for the use where durability is required, it is preferable to use fatty acid amide which has little influence (decomposition) on resin.

本発明においては、(A)乳酸系樹脂、(B)乳酸系樹脂とジオール及びジカルボン酸との共重合体、(C)シランカップリング剤で表面処理された金属水酸化物、及び、(D)脂肪酸及び/又は脂肪酸アミドの樹脂組成物中に占める(C)シランカップリング剤で表面処理された金属水酸化物の割合は、10〜30質量%であることが好ましく、15〜25質量%であることがより好ましい。(C)成分の配合割合が10質量%以上、30質量%以下であれば、機械的強度及び耐久性の著しい低下を引き起こすことなく、難燃性を付与することができる。 In the present invention, (A) a lactic acid resin, (B) a copolymer of a lactic acid resin and a diol and a dicarboxylic acid, (C) a metal hydroxide surface-treated with a silane coupling agent, and (D The proportion of the metal hydroxide surface-treated with the (C) silane coupling agent in the resin composition of fatty acid and / or fatty acid amide is preferably 10 to 30% by mass, and preferably 15 to 25% by mass. It is more preferable that When the blending ratio of the component (C) is 10% by mass or more and 30% by mass or less, flame retardancy can be imparted without causing a significant decrease in mechanical strength and durability.

(D)脂肪酸及び/又は脂肪酸アミドの配合割合は、(A)成分、(B)成分、(C)成分、及び、(D)成分からなる樹脂組成物中、0.1〜5.0質量%であることが好ましく、0.5〜3.0質量%であることがより好ましい。(D)成分の配合割合が0.1質量%以上、5.0質量%以下であれば、乳酸系樹脂の耐久性低下を生じることなく、また、(D)成分が可塑剤として作用することによる耐熱性の低下を生じることなく、燃焼時間の短縮を図ることができる The blending ratio of (D) fatty acid and / or fatty acid amide is 0.1 to 5.0 mass in the resin composition comprising (A) component, (B) component, (C) component, and (D) component. %, And more preferably 0.5 to 3.0% by mass. If the blending ratio of the component (D) is 0.1% by mass or more and 5.0% by mass or less, the durability of the lactic acid resin does not deteriorate, and the component (D) acts as a plasticizer. The combustion time can be shortened without causing a decrease in heat resistance.

本発明の射出成形体の形成に用いられる樹脂組成物は、更に、乳酸系樹脂以外の脂肪族ポリエステル及び/又は芳香族脂肪族ポリエステルを含むことができる。乳酸系樹脂以外の脂肪族ポリエステルとしては、例えば、乳酸系樹脂を除くポリヒドロキシカルボン酸、脂肪族ジオールと脂肪族ジカルボン酸とを縮合して得られる脂肪族ポリエステル、環状ラクトン類を開環重合して得られる脂肪族ポリエステル、合成系脂肪族ポリエステル、菌体内で生合成される脂肪族ポリエステル等を挙げることができる。本発明に用いられる芳香族脂肪族ポリエステルとしては、脂肪族鎖の間に芳香環を導入することによって結晶性を低下させたものを用いることができる。例えば、芳香族ジカルボン酸成分、脂肪族ジカルボン酸成分、及び脂肪族ジオール成分を縮合して得られる。 The resin composition used for forming the injection molded article of the present invention can further contain an aliphatic polyester and / or an aromatic aliphatic polyester other than the lactic acid resin. Examples of aliphatic polyesters other than lactic acid-based resins include ring-opening polymerization of polyhydroxycarboxylic acids excluding lactic acid-based resins, aliphatic polyesters obtained by condensing aliphatic diols and aliphatic dicarboxylic acids, and cyclic lactones. And aliphatic polyesters obtained by synthesis, synthetic aliphatic polyesters, and aliphatic polyesters biosynthesized in bacterial cells. As the aromatic aliphatic polyester used in the present invention, those having crystallinity lowered by introducing an aromatic ring between aliphatic chains can be used. For example, it can be obtained by condensing an aromatic dicarboxylic acid component, an aliphatic dicarboxylic acid component, and an aliphatic diol component.

ところで、射出成形体は長期間保存される場合には、空気中の水蒸気や外部からの水分によって加水分解を起こし、機械物性の低下を招くことがあった。

本発明においては、射出成形体に耐加水分解性を付与するために、さらにカルボジイミド化合物を用いることが好ましい。カルボジイミド化合物の添加量は、(A)成分、(B)成分、(C)成分、及び、(D)成分からなる樹脂組成物100質量部に対して、0.5〜5.0質量部であることが好ましく、より好ましくは1.0〜4.0質量部である。カルボジイミド化合物の添加量が樹脂組成物100質量部に対して0.5.0質量部未満では、十分な耐久性を付与することが出来ないことがある。一方、5.0質量部より多いと射出成形体の軟質化を生じ、耐熱性が低下することがある。

By the way, when the injection molded product is stored for a long period of time, it may be hydrolyzed by water vapor in the air or moisture from the outside, resulting in a decrease in mechanical properties.

In the present invention, it is preferable to further use a carbodiimide compound in order to impart hydrolysis resistance to the injection molded article. The addition amount of the carbodiimide compound is 0.5 to 5.0 parts by mass with respect to 100 parts by mass of the resin composition comprising the (A) component, the (B) component, the (C) component, and the (D) component. It is preferable that it is 1.0 to 4.0 parts by mass. When the added amount of the carbodiimide compound is less than 0.5.0 parts by mass with respect to 100 parts by mass of the resin composition, sufficient durability may not be imparted. On the other hand, when the amount is more than 5.0 parts by mass, the injection-molded body may be softened and heat resistance may be lowered.

本発明に用いられるカルボジイミド化合物は、下記一般式に示す基本構造を有するものが挙げられる。

−(N=C=N−R−)n−

ただし、式中、Rは有機系結合単位を示し、例えば、脂肪族、脂環族又は芳香族であることができる。nは1以上の整数を示し、通常は1〜50の間で適宜決められる。nが2以上の場合に、2以上のRは同一でも異なっていてもよい。

Examples of the carbodiimide compound used in the present invention include those having a basic structure represented by the following general formula.

-(N = C = N-R-) n-

However, in the formula, R represents an organic bond unit, and may be, for example, aliphatic, alicyclic or aromatic. n represents an integer of 1 or more, and is usually appropriately determined between 1 and 50. When n is 2 or more, two or more R may be the same or different.

具体的には、例えば、ビス(ジプロピルフェニル)カルボジイミド、ポリ(4,4'−ジフェニルメタンカルボジイミド)、ポリ(p−フェニレンカルボジイミド)、ポリ(m−フェニレンカルボジイミド)、ポリ(トリルカルボジイミド)、ポリ(ジイソプロピルフェニレンカルボジイミド)、ポリ(メチル−ジイソプロピルフェニレンカルボジイミド)、ポリ(トリイソプロピルフェニレンカルボジイミド)等、及び、これらの単量体がカルボジイミド化合物として挙げられる。これらのカルボジイミド化合物は、単独、又は、2種以上組み合わせて用いてもよい。 Specifically, for example, bis (dipropylphenyl) carbodiimide, poly (4,4′-diphenylmethanecarbodiimide), poly (p-phenylenecarbodiimide), poly (m-phenylenecarbodiimide), poly (tolylcarbodiimide), poly ( Examples of the carbodiimide compound include diisopropylphenylenecarbodiimide), poly (methyl-diisopropylphenylenecarbodiimide), poly (triisopropylphenylenecarbodiimide), and the like. These carbodiimide compounds may be used alone or in combination of two or more.

本発明の樹脂組成物に配合されるカルボジイミド化合物としては、芳香族カルボジイミド化合物であることが好ましい。脂肪族カルボジイミド化合物でも耐加水分解性付与効果は十分にあるが、芳香族カルボジイミド化合物の方がより効果的に耐加水分解性を付与することができる。 As a carbodiimide compound mix | blended with the resin composition of this invention, it is preferable that it is an aromatic carbodiimide compound. Even an aliphatic carbodiimide compound has a sufficient hydrolysis resistance imparting effect, but an aromatic carbodiimide compound can impart hydrolysis resistance more effectively.

本発明に用いられる樹脂組成物には、本発明の効果を損なわない範囲で、熱安定剤、抗酸化剤、UV吸収剤、光安定剤、顔料、染料等の添加剤を処方することができる。 In the resin composition used in the present invention, additives such as a heat stabilizer, an antioxidant, a UV absorber, a light stabilizer, a pigment, and a dye can be formulated as long as the effects of the present invention are not impaired. .

次に、本発明の射出成形体の成形方法について説明する。

本発明の射出成形体は、乳酸系樹脂、乳酸系樹脂とジオール及びジカルボン酸との共重合体、シランカップリング剤で表面処理された金属水酸化物、脂肪酸及び/又は脂肪酸アミド、及び、必要に応じて、その他の添加剤等の各原料を、同一の射出成形機に投入し、直接混合して射出成形することにより得ることができる。あるいは、ドライブレンドした原料を、二軸押出機を用いてストランド形状に押出してペレットを作製しておき、このペレットを再度射出成形機に入れて射出成形体を作製することができる。

Next, the molding method of the injection molded body of the present invention will be described.

The injection-molded article of the present invention comprises a lactic acid resin, a copolymer of a lactic acid resin and a diol and a dicarboxylic acid, a metal hydroxide surface-treated with a silane coupling agent, a fatty acid and / or a fatty acid amide, and necessary Depending on the situation, each raw material such as other additives can be put into the same injection molding machine, directly mixed and injection molded. Alternatively, the dry blended raw material can be extruded into a strand shape using a twin-screw extruder to produce pellets, and the pellets are again put into an injection molding machine to produce an injection molded body.

いずれの方法で射出成形体を形成するにしても原料の分解による分子量の低下を考慮する必要があるが、各原料を均一に混合させるためには後者を選択することが好ましい。例えば、(A)成分、(B)成分、(C)成分、(D)成分、及び、必要に応じて添加剤等の各原料を、十分に乾燥して水分を除去した後、二軸押出機を用いて溶融混合し、ストランド形状に押出してペレットを作製する。ただし、乳酸系樹脂はL−乳酸構造とD−乳酸構造の組成比によって融点が変化すること、乳酸系樹脂とその他の成分との混合の割合によって混合樹脂の融点が変化すること等を考慮して、溶融押出温度を適宜選択することが好ましい。実際には160〜230℃の温度範囲が通常選択される。 Regardless of which method is used to form the injection-molded body, it is necessary to consider a decrease in molecular weight due to decomposition of the raw material, but the latter is preferably selected in order to uniformly mix the raw materials. For example, (A) component, (B) component, (C) component, (D) component, and if necessary, each raw material such as additive is sufficiently dried to remove moisture, and then biaxial extrusion It is melt-mixed using a machine and extruded into a strand shape to produce pellets. However, considering that the melting point of the lactic acid resin changes depending on the composition ratio of the L-lactic acid structure and the D-lactic acid structure, the melting point of the mixed resin changes depending on the mixing ratio of the lactic acid resin and other components. Thus, it is preferable to appropriately select the melt extrusion temperature. In practice, a temperature range of 160-230 ° C. is usually selected.

上記方法にて作製したペレットを十分に乾燥して水分を除去した後、以下の方法で射出成形を行う。

例えば、熱可塑性樹脂を成形する場合に一般的に採用される射出成形法、ガスアシスト成形法、射出圧縮成形法等の射出成形法によって得ることができる。また、その他目的に合わせて、上記の方法以外でもインモールド成形法、ガスプレス成形法、2色成形法、サンドイッチ成形法、PUSH−PULL、SCORIM等を採用することもできる。ただし、射出成形法はこれらに限定されるものではない。

After the pellet produced by the above method is sufficiently dried to remove moisture, injection molding is performed by the following method.

For example, it can be obtained by an injection molding method such as an injection molding method, a gas assist molding method, or an injection compression molding method that is generally employed when molding a thermoplastic resin. In addition to the above methods, an in-mold molding method, a gas press molding method, a two-color molding method, a sandwich molding method, PUSH-PULL, SCORIM, or the like can also be employed in accordance with other purposes. However, the injection molding method is not limited to these.

用いられる射出成形装置は、一般的な射出成形機、ガスアシスト成形機、射出圧縮成形機等と、これらの成形機に用いられる成形用金型及び付帯機器、金型温度制御装置、原料乾燥装置等から構成される。成形条件は射出シリンダー内での樹脂の熱分解を避けるため、溶融樹脂温度が170℃〜210℃の範囲で成形することが好ましい。 The injection molding apparatus used is a general injection molding machine, gas assist molding machine, injection compression molding machine, etc., molding molds and incidental equipment used in these molding machines, mold temperature control device, raw material drying device Etc. Molding conditions are preferably such that the molten resin temperature is in the range of 170 ° C. to 210 ° C. in order to avoid thermal decomposition of the resin in the injection cylinder.

射出成形体を非晶状態で得る場合は、成形サイクル(型閉〜射出〜保圧〜冷却〜型開〜取出)の冷却時間を短くするために、金型温度はできるだけ低温とすることが好ましい。金型温度は、一般的には15℃〜55℃であることが好ましく、チラーを用いることも望ましい。ただし、後結晶化時の成形体の収縮、反り、及び、変形を抑えるためには、金型温度をこの範囲でも高温側に設定することが有利である。 When the injection molded body is obtained in an amorphous state, the mold temperature is preferably as low as possible in order to shorten the cooling time of the molding cycle (mold closing to injection to holding pressure to cooling to mold opening to taking out). . In general, the mold temperature is preferably 15 ° C to 55 ° C, and it is also desirable to use a chiller. However, in order to suppress shrinkage, warpage, and deformation of the molded body during post-crystallization, it is advantageous to set the mold temperature on the high temperature side even in this range.

射出成形によって得られる成形体に、熱処理を行い結晶化させてもよい。このように成形体を結晶化させることにより、成形体の耐熱性をさらに向上させることができる。結晶化処理は、成形時の金型内、及び/又は、金型から取り出した後に行うことができる。生産性の面からは、射出成形体を形成する樹脂組成物の結晶化速度が遅い場合には、金型から取り出した後に結晶化処理を行うことが好ましく、一方、結晶化速度が速い場合には、金型内で結晶化処理を行ってもよい。 The molded body obtained by injection molding may be crystallized by heat treatment. Thus, by crystallizing a molded object, the heat resistance of a molded object can further be improved. The crystallization treatment can be performed in the mold during molding and / or after taking out from the mold. From the viewpoint of productivity, when the crystallization speed of the resin composition forming the injection-molded product is low, it is preferable to perform the crystallization treatment after taking out from the mold, while when the crystallization speed is high. May be crystallized in a mold.

金型から成形体を取り出した後に結晶化処理を行う場合、熱処理温度は60〜130℃の範囲であることが好ましく、70〜90℃の範囲であることが更に好ましい。熱処理温度が60℃未満では、成形工程において結晶化が進行しないことがあり、130℃より高いと、成形体を冷却する際に変形や収縮が生じることがある。加熱時間は射出成形体を構成する樹脂の組成、及び熱処理温度によって適宜決められるが、例えば、熱処理温度が70℃の場合には15分〜5時間熱処理を行う。また、熱処理温度が130℃の場合には10秒〜30分間熱処理を行う。 When the crystallization treatment is performed after taking out the molded body from the mold, the heat treatment temperature is preferably in the range of 60 to 130 ° C, and more preferably in the range of 70 to 90 ° C. When the heat treatment temperature is less than 60 ° C., crystallization may not proceed in the molding step, and when it is higher than 130 ° C., deformation or shrinkage may occur when the molded body is cooled. The heating time is appropriately determined depending on the composition of the resin constituting the injection molded body and the heat treatment temperature. For example, when the heat treatment temperature is 70 ° C., the heat treatment is performed for 15 minutes to 5 hours. When the heat treatment temperature is 130 ° C., the heat treatment is performed for 10 seconds to 30 minutes.

結晶化させる方法としては、予め所定温度まで加熱された金型を用いて射出成形し、そのまま金型内で結晶化させる方法、射出成形後に金型の温度を上げ金型内で結晶化させる方法、あるいは、射出成形体を非晶状態で金型から取り出した後、熱風、蒸気、温水、遠赤外線ヒーター、IHヒーター等で結晶化させる方法等が挙げられる。結晶化の際、射出成形体を固定しなくてもよいが、成形体の変形を防止するために、金型、樹脂型等で固定することが好ましい。また、生産性を考慮に入れて、梱包した状態で熱処理を行うこともできる。 As a method of crystallization, a method of injection molding using a mold heated to a predetermined temperature in advance and crystallizing in the mold as it is, a method of raising the temperature of the mold after injection molding and crystallizing in the mold Alternatively, after the injection molded body is taken out of the mold in an amorphous state, it is crystallized with hot air, steam, hot water, far infrared heater, IH heater or the like. During crystallization, the injection-molded body does not have to be fixed. However, in order to prevent deformation of the molded body, it is preferably fixed with a mold, a resin mold or the like. Further, in consideration of productivity, heat treatment can be performed in a packed state.

以下に実施例を示して本発明を具体的に説明するが、これらにより本発明は何ら制限を受けるものではなく、本発明の技術的範囲を逸脱しない範囲内で種々の応用が可能である。なお、各実施例及び各比較例は以下に示す方法で評価を行った。 The present invention will be specifically described below with reference to examples. However, the present invention is not limited to these examples, and various applications are possible without departing from the technical scope of the present invention. In addition, each Example and each comparative example evaluated by the method shown below.

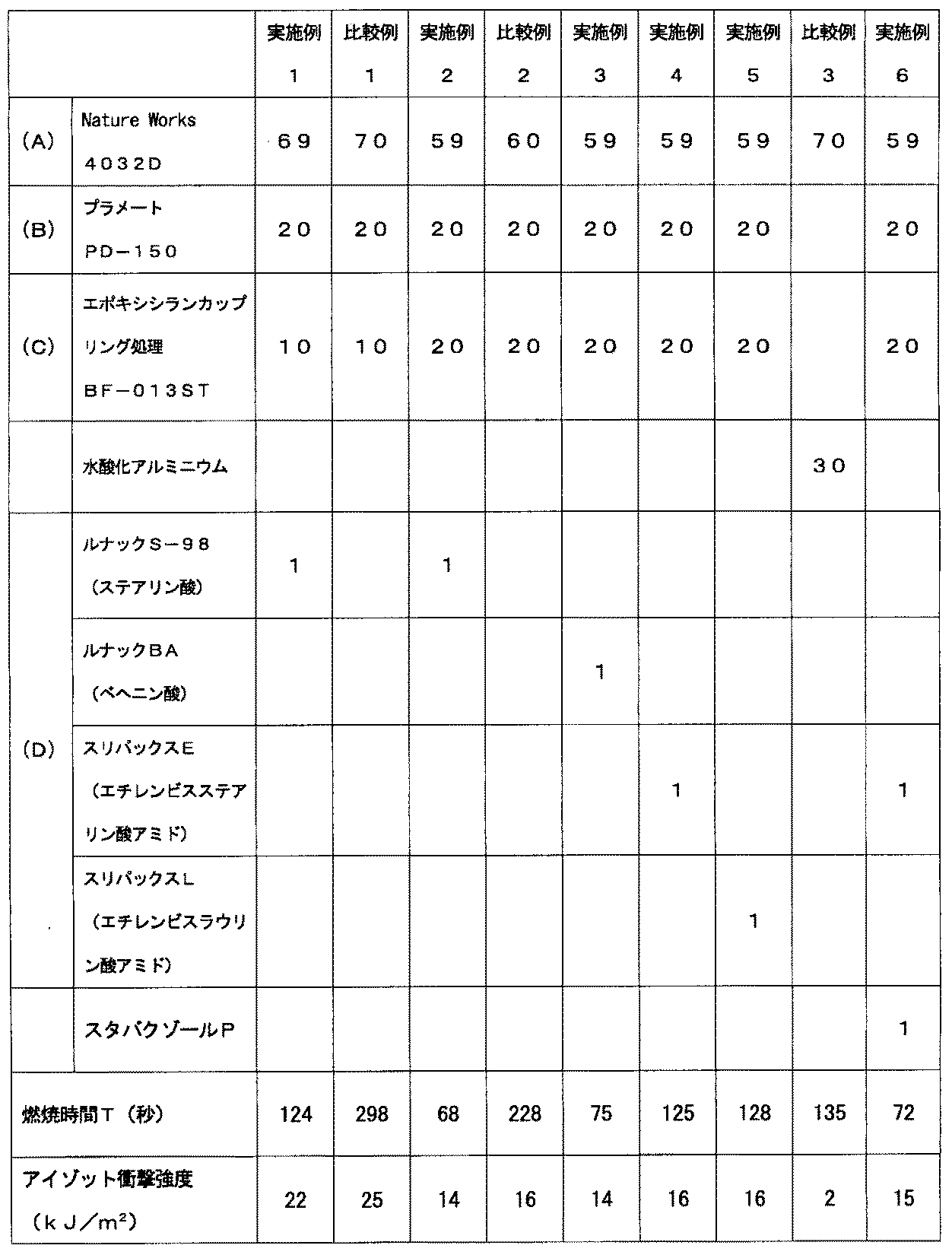

(1)燃焼時間の評価

長さ135mm×幅13mm×厚さ3mmの試験片を用いて、Underwriters Laboratories社の安全標準UL94垂直燃焼試験の手順に基づき、n=5にて燃焼試験を実施した。5本の試験片に関して、各試験片における1回目、2回目の接炎時における残炎時間(t1+t2)の5本の試験片の合計燃焼時間をTとした。

(1) Evaluation of Burning Time Using a test piece having a length of 135 mm, a width of 13 mm, and a thickness of 3 mm, a burning test was performed at n = 5 based on the safety standard UL94 vertical burning test procedure of Underwriters Laboratories. With respect to the five test pieces, the total burning time of the five test pieces of the after flame time (t1 + t2) at the first and second flame contact in each test piece was defined as T.

(2)アイゾット衝撃強度

日本工業規格 JIS−7110に基づいて、2号A試験片(ノッチ付き、L64mm×W12.7mm×t4mm)を作製し、東洋精機製作所製のJISL−Dを用いて、23℃におけるアイゾット衝撃強度の測定を行った。アイゾット衝撃強度は、5kJ/m2以上を合格とした。

(2) Izod impact strength No. 2 A test piece (with notch, L64 mm × W12.7 mm × t4 mm) was prepared based on Japanese Industrial Standard JIS-7110, and JISL-D manufactured by Toyo Seiki Seisakusho was used. The Izod impact strength at 0 ° C. was measured. The Izod impact strength was determined to be 5 kJ / m 2 or more.

(実施例1)

乳酸系樹脂としてカーギル・ダウ社製のNature Works 4032D(L−乳酸/D−乳酸=98.6/1.4、重量平均分子量20万)、乳酸系樹脂とジオール及びジカルボン酸との共重合体として、大日本インキ化学工業(株)製のプラメートPD−150(ポリ乳酸とプロピレングリコール及びセバシン酸との共重合体、ポリ乳酸:50モル%、プロピレングリコール:25モル%、セバシン酸:25モル%、重量平均分子量:10万)、エポキシシランカップリング剤で表面処理された金属水酸化物として、日本軽金属(株)製のエポキシシランカップリング処理BF013ST(水酸化アルミニウム、平均粒径:1μm)、及び、脂肪酸として、花王(株)製のルナックS−98(ステアリン酸)を用いた。Nature Works 4032D、プラメートPD−150、エポキシシランカップリング処理BF013ST、及び、ルナックS−98を質量比69:20:10:1の割合でドライブレンドした後、三菱重工(株)製の40mmφ小型同方向二軸押出機を用いて180℃でコンパウンドし、ペレット形状にした。得られたペレットを東芝機械(株)製の射出成形機 IS50E(スクリュー径25mm)を用い、L200mm×W3mm×t3mmの板材を射出成形した。ただし、主な成形条件は以下の通りである。射出成形によって得られた板材を用いて、燃焼性の評価試験及びアイゾット衝撃強度の測定を行った。その結果を表1に示す。

1)温度条件:シリンダー温度(195℃) 金型温度(20℃)

2)射出条件:射出圧力(115MPa) 保持圧力(55MPa)

3)計量条件:スクリュー回転数(65rpm) 背圧(15MPa)

Example 1

Nature Works 4032D (L-lactic acid / D-lactic acid = 98.6 / 1.4, weight average molecular weight 200,000) manufactured by Cargill Dow as a lactic acid-based resin, a copolymer of a lactic acid-based resin, a diol, and a dicarboxylic acid Puramate PD-150 (polylactic acid, propylene glycol and sebacic acid copolymer, polylactic acid: 50 mol%, propylene glycol: 25 mol%, sebacic acid: 25 mol) %, Weight average molecular weight: 100,000), as a metal hydroxide surface-treated with an epoxy silane coupling agent, epoxy silane coupling treatment BF013ST (aluminum hydroxide, average particle size: 1 μm) manufactured by Nippon Light Metal Co., Ltd. As a fatty acid, Lunac S-98 (stearic acid) manufactured by Kao Corporation was used. After dry blending Nature Works 4032D, Plumate PD-150, Epoxysilane Coupling Treatment BF013ST, and Lunac S-98 at a mass ratio of 69: 20: 10: 1, 40 mmφ small size manufactured by Mitsubishi Heavy Industries, Ltd. It was compounded at 180 ° C. using a directional twin screw extruder to form a pellet. A plate material of L200 mm × W3 mm × t3 mm was injection molded from the obtained pellets using an injection molding machine IS50E (screw diameter: 25 mm) manufactured by Toshiba Machine Co., Ltd. However, main molding conditions are as follows. Using the plate material obtained by injection molding, a flammability evaluation test and an Izod impact strength measurement were performed. The results are shown in Table 1.

1) Temperature conditions: Cylinder temperature (195 ° C) Mold temperature (20 ° C)

2) Injection conditions: Injection pressure (115 MPa) Holding pressure (55 MPa)

3) Measurement conditions: Screw rotation speed (65 rpm) Back pressure (15 MPa)

(比較例1)

実施例1において脂肪酸を用いずに、Nature Works 4032D、プラメートPD−150、及び、エポキシシランカップリング処理BF013STを質量比70:20:10の割合でドライブレンドした以外は実施例1と同様にして、ペレット及び板材を作製した。また、得られた板材について、実施例1と同様の方法で評価を行った。その結果を表1に示す。

(Comparative Example 1)

In Example 1, without using a fatty acid, Nature Works 4032D, Puramate PD-150, and epoxy silane coupling treatment BF013ST were dry blended at a mass ratio of 70:20:10, and the same as in Example 1. A pellet and a plate material were produced. Further, the obtained plate material was evaluated in the same manner as in Example 1. The results are shown in Table 1.

(実施例2)

実施例1において、Nature Works 4032D、プラメートPD−150、エポキシシランカップリング処理BF013ST、及び、ルナックS−98を質量比59:20:20:1の割合でドライブレンドした以外は実施例1と同様にして、ペレット及び板材を作製した。また、得られた板材について、実施例1と同様の方法で評価を行った。その結果を表1に示す。

(Example 2)

In Example 1, Nature Works 4032D, Puramate PD-150, Epoxysilane coupling treatment BF013ST, and Lunac S-98 were dry blended at a mass ratio of 59: 20: 20: 1, and the same as in Example 1. Thus, pellets and plate materials were produced. Further, the obtained plate material was evaluated in the same manner as in Example 1. The results are shown in Table 1.

(比較例2)

実施例1において脂肪酸を使用せずに、Nature Works 4032D、プラメートPD−150、及び、エポキシシランカップリング処理BF013STを質量比60:20:20の割合でドライブレンドした以外は実施例1と同様にしてペレット及び板材を作製した。また、得られた板材について実施例1と同様の方法で評価を行った。その結果を表1に示す。

(Comparative Example 2)

The same procedure as in Example 1 was performed except that, without using a fatty acid in Example 1, Nature Works 4032D, Puramate PD-150, and epoxysilane coupling-treated BF013ST were dry blended at a mass ratio of 60:20:20. Thus, pellets and plate materials were produced. The obtained plate material was evaluated in the same manner as in Example 1. The results are shown in Table 1.

(実施例3)

脂肪酸として花王(株)製のルナックBAを用い、Nature Works 4032D、プラメートPD−150、エポキシシランカップリング処理BF013ST、及び、ルナックBAを質量比59:20:20:1の割合でドライブレンドした後、実施例1と同様の方法で射出成形体(板材)を作製した。また、得られた板材について実施例1と同様に評価を行った。その結果を表1に示す。

(Example 3)

Lunac BA manufactured by Kao Corporation was used as a fatty acid, and after dry blending Nature Works 4032D, Puramate PD-150, epoxysilane coupling treatment BF013ST, and Lunac BA in a mass ratio of 59: 20: 20: 1 An injection-molded body (plate material) was produced in the same manner as in Example 1. The obtained plate material was evaluated in the same manner as in Example 1. The results are shown in Table 1.

(実施例4)

脂肪酸アミドとして日本化成(株)製のスリパックスE(エチレンビスステアリン酸アミド)を用い、Nature Works 4032D、プラメートPD−150、エポキシシランカップリング処理BF013ST、及び、スリパックスEを質量比59:20:20:1の割合でドライブレンドした後、実施例1と同様の方法で射出成形体(板材)を作製した。また、得られた板材について実施例1と同様の評価を行った。その結果を表1に示す。

Example 4

Slipax E (ethylene bis stearic acid amide) manufactured by Nippon Kasei Co., Ltd. is used as the fatty acid amide. After dry blending at a ratio of 1, an injection molded body (plate material) was produced in the same manner as in Example 1. Moreover, the same evaluation as Example 1 was performed about the obtained board | plate material. The results are shown in Table 1.

(実施例5)

脂肪酸アミドとして日本化成(株)製のスリパックスL(エチレンビスラウリン酸アミド)を用い、Nature Works 4032D、プラメートPD−150、エポキシシランカップリング処理BF013ST、及び、スリパックスLを質量比59:20:20:1の割合でドライブレンドした後、実施例1と同様の方法で射出成形体(板材)を作製した。また、得られた板材について実施例1と同様の評価を行った。その結果を表1に示す。

(Example 5)

NIPPON KASEI CORPORATION SLIPAX L (ethylenebislauric acid amide) is used as the fatty acid amide, and Nature Works 4032D, Puramate PD-150, epoxysilane coupling treatment BF013ST, and SLIPAX L are in a mass ratio of 59:20:20. After dry blending at a ratio of 1, an injection molded body (plate material) was produced in the same manner as in Example 1. Moreover, the same evaluation as Example 1 was performed about the obtained board | plate material. The results are shown in Table 1.

(比較例3)

実施例1において、エポキシシランカップリング処理BF−013STの替わりに水酸化アルミニウム粉末(純度99.8%、粒径5〜10μm)を用い、Nature Works 4032D、水酸化アルミニウム粉末を質量比70:30の割合でドライブレンドした後、実施例1と同様にして射出成形体(板材)を作製した。また、得られた板材について実施例1と同様の評価を行った。その結果を表1に示す。

(Comparative Example 3)

In Example 1, aluminum hydroxide powder (purity 99.8%, particle size 5 to 10 μm) was used instead of epoxy silane coupling treatment BF-013ST, and Nature Works 4032D and aluminum hydroxide powder were used in a mass ratio of 70:30. After dry blending at a ratio of 1, an injection molded body (plate material) was produced in the same manner as in Example 1. Moreover, the same evaluation as Example 1 was performed about the obtained board | plate material. The results are shown in Table 1.

(実施例6)

実施例1において、カルボジイミド化合物として、ラインケミー社製のスタバクゾールP(芳香族ポリカルボジイミド化合物)を用い、Nature Works 4032D、プラメートPD−150、エポキシシランカップリング処理BF013ST、スリパックスE、及び、スタバクゾールPを質量比59:20:20:1:1の割合でドライブレンドした後、実施例1と同様にして射出成形体(板材)を作製した。また、得られた板材について実施例1と同様の評価を行った。その結果を表1に示す。

(Example 6)

In Example 1, as a carbodiimide compound, Stabuxol P (aromatic polycarbodiimide compound) manufactured by Rhein Chemie was used, and Nature Works 4032D, Puramate PD-150, epoxy silane coupling treatment BF013ST, Sripax E, and Stavaxol P were massed. After dry blending at a ratio of 59: 20: 20: 1: 1, an injection molded body (plate material) was produced in the same manner as in Example 1. Moreover, the same evaluation as Example 1 was performed about the obtained board | plate material. The results are shown in Table 1.

表1から明らかなように、脂肪酸又は脂肪酸アミドを配合することにより、UL94垂直燃焼試験における燃焼時間を大幅に短縮できることが分かった。なお、実施例1〜6の射出成形体(板材)は、耐衝撃性にも優れたものであり、耐衝撃性の低下を最小限に抑えつつ難燃性を付与できることが分かった。 As is clear from Table 1, it was found that the burning time in the UL94 vertical burning test can be greatly shortened by adding a fatty acid or a fatty acid amide. In addition, it turned out that the injection molded object (plate material) of Examples 1-6 is excellent also in impact resistance, and can provide a flame retardance, suppressing the fall of impact resistance to the minimum.

Claims (4)

4. The resin composition according to claim 1, further comprising 0.5 to 5.0 parts by mass of an aromatic carbodiimide compound with respect to 100 parts by mass of the resin composition. 5. Injection molded body.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004183543A JP4576166B2 (en) | 2004-06-22 | 2004-06-22 | Injection molded body |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004183543A JP4576166B2 (en) | 2004-06-22 | 2004-06-22 | Injection molded body |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010144582A Division JP2010202889A (en) | 2010-06-25 | 2010-06-25 | Injection-molded product |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006008731A JP2006008731A (en) | 2006-01-12 |

| JP4576166B2 true JP4576166B2 (en) | 2010-11-04 |

Family

ID=35776335

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004183543A Expired - Fee Related JP4576166B2 (en) | 2004-06-22 | 2004-06-22 | Injection molded body |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4576166B2 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010202889A (en) * | 2010-06-25 | 2010-09-16 | Mitsubishi Plastics Inc | Injection-molded product |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5261006B2 (en) * | 2008-04-08 | 2013-08-14 | 花王株式会社 | Polylactic acid resin composition |

| KR101260590B1 (en) | 2008-07-10 | 2013-05-06 | 닛본 덴끼 가부시끼가이샤 | Polylactic acid resin composition and polylactic acid resin molded body |

| JP6518438B2 (en) * | 2014-12-24 | 2019-05-22 | 東洋スチレン株式会社 | Flame retardant resin composition and injection molded article comprising the same |

| CN105802164B (en) * | 2016-04-27 | 2018-06-19 | 华南协同创新研究院 | Imitative metal PHA wire rods that can be polished for 3D printing and its preparation method and application |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002167497A (en) * | 2000-11-30 | 2002-06-11 | Dainippon Ink & Chem Inc | Lactic acid based polymer composition |

| WO2004022650A1 (en) * | 2002-09-06 | 2004-03-18 | Mitsubishi Plastics, Inc. | Flame-retardant resin composition and flame-retardant injection molding |

| JP2004149692A (en) * | 2002-10-31 | 2004-05-27 | Kanebo Ltd | Polylactic acid-based resin composition and molded article therefrom |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11124495A (en) * | 1997-10-21 | 1999-05-11 | Mitsubishi Plastics Ind Ltd | Polylactic acid-based polymer composition and molded product |

-

2004

- 2004-06-22 JP JP2004183543A patent/JP4576166B2/en not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002167497A (en) * | 2000-11-30 | 2002-06-11 | Dainippon Ink & Chem Inc | Lactic acid based polymer composition |

| WO2004022650A1 (en) * | 2002-09-06 | 2004-03-18 | Mitsubishi Plastics, Inc. | Flame-retardant resin composition and flame-retardant injection molding |

| JP2004149692A (en) * | 2002-10-31 | 2004-05-27 | Kanebo Ltd | Polylactic acid-based resin composition and molded article therefrom |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010202889A (en) * | 2010-06-25 | 2010-09-16 | Mitsubishi Plastics Inc | Injection-molded product |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006008731A (en) | 2006-01-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4708457B2 (en) | Flame retardant resin composition and flame retardant injection molded article | |

| JP4303993B2 (en) | Injection molded body | |

| WO2006033229A1 (en) | Resin composition and molding thereof | |

| JP5339670B2 (en) | Resin composition and injection molded body | |

| JP2007126589A (en) | Injection-molded article | |

| EP1674527B1 (en) | Flame-retardant injection-molded object | |

| JP2006206913A (en) | Injection-molded object, process for producing the same, and pellet for use for injection-molded object | |

| JP2006291214A (en) | Injection-molded article, process for producing the same, and pellet used for injection molded article | |

| JP4777606B2 (en) | Flame retardant injection molded body | |

| JP4576166B2 (en) | Injection molded body | |

| JP2008088226A (en) | Flame-retardant resin composition and injection molded article | |

| JP4384949B2 (en) | Injection molded body | |

| JP2005298617A (en) | Injection molded product | |

| JP2004143203A (en) | Injection molded product | |

| JP2004263180A (en) | Injection molded body | |

| JP2010202889A (en) | Injection-molded product | |

| JP2007182501A (en) | Injection molded product | |

| JP2008274224A (en) | Resin composition and injection-molded product | |

| JP2005139441A (en) | Injection molded product | |

| JP5433197B2 (en) | Resin composition and injection molded body | |

| JP2008045045A (en) | Flame-retardant lactic acid-based resin composition | |

| JP2006182798A (en) | Resin composition | |

| JP4659351B2 (en) | Flame retardant injection molded body | |

| JP2008266481A (en) | Resin composition and injection-molded article | |

| JP2007107012A (en) | Injection-molded product, process for producing the same, and pellet used for injection-molded product |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060411 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20060411 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20060412 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060531 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060612 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070620 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070706 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100421 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100427 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20100625 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100630 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100817 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100823 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130827 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |