JP4462297B2 - 摺動材料およびその製造方法 - Google Patents

摺動材料およびその製造方法 Download PDFInfo

- Publication number

- JP4462297B2 JP4462297B2 JP2007178352A JP2007178352A JP4462297B2 JP 4462297 B2 JP4462297 B2 JP 4462297B2 JP 2007178352 A JP2007178352 A JP 2007178352A JP 2007178352 A JP2007178352 A JP 2007178352A JP 4462297 B2 JP4462297 B2 JP 4462297B2

- Authority

- JP

- Japan

- Prior art keywords

- sliding

- alloy

- powder

- mass

- steel plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000463 material Substances 0.000 title claims description 66

- 238000004519 manufacturing process Methods 0.000 title claims description 22

- 229910045601 alloy Inorganic materials 0.000 claims description 83

- 239000000956 alloy Substances 0.000 claims description 83

- 239000000843 powder Substances 0.000 claims description 49

- KUNSUQLRTQLHQQ-UHFFFAOYSA-N copper tin Chemical compound [Cu].[Sn] KUNSUQLRTQLHQQ-UHFFFAOYSA-N 0.000 claims description 44

- 229910000831 Steel Inorganic materials 0.000 claims description 39

- 239000010959 steel Substances 0.000 claims description 39

- 229910017755 Cu-Sn Inorganic materials 0.000 claims description 38

- 229910017927 Cu—Sn Inorganic materials 0.000 claims description 38

- 238000005245 sintering Methods 0.000 claims description 36

- 238000009826 distribution Methods 0.000 claims description 29

- 239000011159 matrix material Substances 0.000 claims description 22

- 239000011812 mixed powder Substances 0.000 claims description 20

- 238000003825 pressing Methods 0.000 claims description 19

- 229910052802 copper Inorganic materials 0.000 claims description 13

- 238000000034 method Methods 0.000 claims description 13

- 238000002156 mixing Methods 0.000 claims description 13

- 229910052718 tin Inorganic materials 0.000 claims description 10

- 239000002245 particle Substances 0.000 claims description 8

- 229910052797 bismuth Inorganic materials 0.000 claims description 7

- 238000010438 heat treatment Methods 0.000 claims description 7

- 238000005507 spraying Methods 0.000 claims description 4

- 230000000717 retained effect Effects 0.000 claims description 2

- 239000010949 copper Substances 0.000 description 23

- 239000003921 oil Substances 0.000 description 23

- 239000010687 lubricating oil Substances 0.000 description 19

- 229910000906 Bronze Inorganic materials 0.000 description 6

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 6

- 239000010974 bronze Substances 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 238000010276 construction Methods 0.000 description 5

- 239000002184 metal Substances 0.000 description 5

- 229910052751 metal Inorganic materials 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 229910020830 Sn-Bi Inorganic materials 0.000 description 4

- 229910018728 Sn—Bi Inorganic materials 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- 238000005520 cutting process Methods 0.000 description 4

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- 229910052742 iron Inorganic materials 0.000 description 3

- 239000000314 lubricant Substances 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 229910000881 Cu alloy Inorganic materials 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 238000007730 finishing process Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 239000003673 groundwater Substances 0.000 description 2

- 238000005461 lubrication Methods 0.000 description 2

- 230000014759 maintenance of location Effects 0.000 description 2

- 238000005192 partition Methods 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 229910000760 Hardened steel Inorganic materials 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 206010027439 Metal poisoning Diseases 0.000 description 1

- 229910001128 Sn alloy Inorganic materials 0.000 description 1

- 229910020888 Sn-Cu Inorganic materials 0.000 description 1

- 229910019204 Sn—Cu Inorganic materials 0.000 description 1

- 238000003916 acid precipitation Methods 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 150000001879 copper Chemical class 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 239000002440 industrial waste Substances 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 229910052745 lead Inorganic materials 0.000 description 1

- 208000008127 lead poisoning Diseases 0.000 description 1

- 244000144972 livestock Species 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 230000013011 mating Effects 0.000 description 1

- 239000002480 mineral oil Substances 0.000 description 1

- 235000010446 mineral oil Nutrition 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 102200082816 rs34868397 Human genes 0.000 description 1

- 238000007790 scraping Methods 0.000 description 1

- 238000005204 segregation Methods 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

Images

Landscapes

- Powder Metallurgy (AREA)

Description

(i)Sn8〜12質量%、残部Cuからなる合金粉とBi粉を混合して、合金粉とBi粉との合計量に対して、Bi5〜15質量%であって、Bi粒子が偏在する不均一混合粉にする混合工程;

(ii)前記不均一混合粉を鋼板上に所定の厚さに散布する散布工程;

(iii)散布された不均一混合粉と鋼板を加熱することにより不均一混合粉と鋼板、および不均一混合粉の粒子同士を焼結して鋼板上にBi偏在の多孔質焼結層が形成された複層材を得る一次焼結工程;

(v)一次押圧工程で加工硬化した鋼板の硬度を下げるとともに緻密化した焼結層にさらに焼結を行うため加熱する二次焼結工程;および

(vi) 二次焼結工程後、得られた複層材をさらに押圧する二次押圧工程;

からなることを特徴とする焼結層におけるBiの偏在度が1/9〜3/9である摺動材料の製造方法。

本発明におけるCu-Sn合金のSnの含有量は8〜12質量%であるが、Snが8質量%よりも少ないと混合粉末を焼結したときに粉末同士、および粉末と鋼板との接合強度が充分とはならず、しかるにSnの含有量が12質量%を超えるとマトリックスが硬くなりすぎて被摺動体を傷つけるようになってしまう。Snの好ましい含有量は9〜11質量%である。

本発明にあっては、摺動面の任意の領域について上述の方法により1領域でもBiの偏在度が1/9〜3/9となる領域があれば、本発明の範囲内である。

本発明の摺動材料では、Cu-Sn合金に対してBiの添加量が5〜15質量%の場合、Bi偏在度は、下限は1/9以上であり、上限は1/3以下となる。Bi偏在区画の数が1よりも少ないと、Biの量も全体に均一に分散することになって油溜まりの形成が少なく、Bi偏在区画の数が3よりも多くなると油溜まりが多くなりすぎる。

このようにして得られた摺動材料は、目的の摺動部品にするため仕上げ加工を行う。仕上げ加工は、摺動部品が円筒状の軸受であれば鋼板上の合金層を所定の厚さにしてから丸め加工を行う。また板状のサイドプレートやスワッシュプレートであれば合金層を所定の厚さに切削し、さらにその表面を研磨するという精密加工を行う。

実施例1〜4

本発明摺動材料の製造方法を図面に基づいて説明する。図3〜図7は本発明の摺動材料の製造方法における各工程を説明するものである。

(i)混合工程:Y字混合機1でCu-Sn合金粉末2とBi粉末3を5分間混合して混合粉末4にする。この混合粉をランダムに採取して成分分析を行ったところ、Biは均一に存在していなかった。つまりY字混合機での5分間の混合では、Cu-Sn合金粉とBi粉とは均一に混合されず、Bi粉が偏った状態で混合される。(図2)

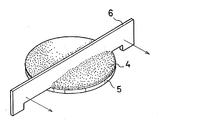

(ii)散布工程:鋼板5上に混合粉末4を多めに載置し、スキージ6で掻いて余分の混合粉を除去することにより厚さ2mmに散布する。(図3)

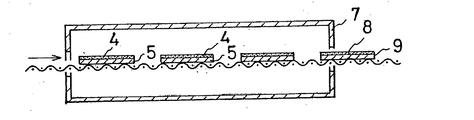

(iii)一次焼結工程:混合粉末4が散布された鋼板5をアンモニア分解ガスを用いた焼結炉7で760℃で焼結を行い、Cu-Sn粉末同士、Cu-Sn粉末と鋼板とを金属的に接合して鋼板5上に多孔質合金層8が形成された複層材9にする。このときBiはCu-Sn粉末とは合金化せず、Cu-Sn合金のマトリックス中に偏在している。(図4)

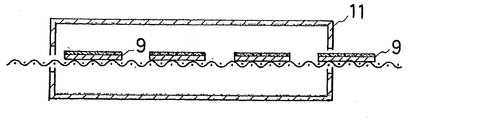

(v)二次焼結工程:合金層が緻密化された複層材9を焼結炉11で760℃で加熱し、押しつぶされた多孔質合金層の空隙を接合するとともに加工硬化した鋼板の硬度を下げるための二次焼結を行う。(図6)

(vi)二次押圧工程:二次焼結した複層材9を600トンプレス12により再び押圧して、合金層の硬度をHv70以上にする。(図7)

上記実施例の製造方法で得られた摺動材料の合金層を光学顕微鏡で組織を観察したところ、図1のようにマトリックス中にBiが偏在していた。

実施例と比較例の結果を表1にまとめて示す。表中の合金組成はCu-Sn合金組成とこれに対する外数としてのBi含有量を示す。

次に、実施例1を繰り返し、下記組成例について、混合時間を調整する(5分間と20分間)ことでBi偏在の生じた試料(Bi偏析度11%)とBi偏在の見られない試料をそれぞれ得、また比較例の試料について、下記条件で油中スラスト試験を行った。

Cu-Sn合金粉末(Cu-10Sn合金粉末):92質量%

Bi粉末 :8質量%

鋼板:直径90mm×厚さ6mmの円板、材質S45C

スラスト試験条件:

面圧: 0.7 N/mm2

周速: 11.5 m/sec

相手材: SCM435、外径48mm×内径40mmの円筒リング

作動軸: 鉱物油 VG 46

Claims (7)

- 鋼板と、該鋼板上に設けられた焼結層とから成り、該焼結層が、Sn8〜12質量%、残部CuからなるCu-Sn合金のマトリックス中に、Cu, Sn, Biの合計量に対しBi5〜15質量%の割合でBiが分散して成る焼結層であり、該焼結層におけるBiの偏在度が1/9〜3/9であることを特徴とする摺動材料。

- 前記Cu-Sn合金のSn含有量が9〜11質量%である請求項1記載の摺動材料。

- 前記焼結層のBi含有量が7〜9質量%である請求項1または2記載の摺動材料。

- 請求項1〜3のいずれかに記載の摺動材料からなり、摺動することによって摺動面のBiが被摺動体に付着して除去されて、油溜まりを形成することを特徴とする摺動部品。

- (i)Sn8〜12質量%、残部Cuからなる合金粉とBi粉を混合して、該合金粉とBi粉との合計量に対してBi5〜15質量%であって、Bi粒子が偏在する不均一混合粉にする混合工程;

(ii)前記不均一混合粉を鋼板上に層状に散布する散布工程;

(iii)散布された不均一混合粉と鋼板を加熱することにより不均一混合粉と鋼板、および不均一混合粉の粒子同士を焼結し、鋼板上にBi偏在の多孔質焼結層が形成された複層材を得る一次焼結工程;

(iv)前記複層材を押圧して前記多孔質焼結層を緻密化する一次押圧工程;

(v)一次押圧工程で加工硬化した鋼板の硬度を下げるとともに緻密化した焼結層にさらに焼結を行うため加熱する二次焼結工程;および

(vi)二次焼結工程後、得られた複層材をさらに押圧する二次押圧工程;

からなることを特徴とする請求項1記載の摺動材料の製造方法。 - 前記一次焼結工程と二次焼結工程における加熱温度が750〜850℃であることを特徴とする請求項5記載の摺動材料の製造方法。

- 前記一次焼結工程と二次焼結工程における加熱を還元雰囲気中において行うことを特徴とする請求項5または6記載の摺動材料の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007178352A JP4462297B2 (ja) | 2006-07-11 | 2007-07-06 | 摺動材料およびその製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006190077 | 2006-07-11 | ||

| JP2006203621 | 2006-07-26 | ||

| JP2007178352A JP4462297B2 (ja) | 2006-07-11 | 2007-07-06 | 摺動材料およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008050688A JP2008050688A (ja) | 2008-03-06 |

| JP2008050688A5 JP2008050688A5 (ja) | 2009-06-25 |

| JP4462297B2 true JP4462297B2 (ja) | 2010-05-12 |

Family

ID=39235007

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007178352A Active JP4462297B2 (ja) | 2006-07-11 | 2007-07-06 | 摺動材料およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4462297B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090202855A1 (en) * | 2008-01-09 | 2009-08-13 | Saxton David M | Porous sliding bearing and method of construction thereof |

| JP4806823B2 (ja) * | 2008-05-09 | 2011-11-02 | 石川県 | 青銅合金及びその製造方法、青銅合金を用いた摺動部材 |

| CN104383726B (zh) * | 2012-07-30 | 2016-05-25 | 第五空间健康管理江苏有限公司 | 富血小板血浆的提取方法和提取的富血小板血浆 |

| JP6940801B1 (ja) | 2020-12-25 | 2021-09-29 | 千住金属工業株式会社 | 摺動部材、軸受、摺動部材の製造方法、軸受の製造方法 |

-

2007

- 2007-07-06 JP JP2007178352A patent/JP4462297B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008050688A (ja) | 2008-03-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3859344B2 (ja) | 摺動材料,摺動部材およびその摺動部材の製造方法 | |

| JP5266682B2 (ja) | 複層焼結摺動部材 | |

| KR101321110B1 (ko) | 입자성 재료의 야금학적 화합물, 자기 윤활 소결 제품 및 자기 윤활 소결 제품을 형성하는 방법 | |

| KR20110042365A (ko) | Pb 프리 Cu-Bi계 소결 재료제 슬라이딩 부품 | |

| KR100813484B1 (ko) | 슬라이딩재료, 복합 소결 슬라이딩부재 및 그 제조방법 | |

| JP4462297B2 (ja) | 摺動材料およびその製造方法 | |

| JP4389026B2 (ja) | 摺動材料およびその製造方法 | |

| CN106460932B (zh) | 滚道圈以及具有该滚道圈的滚动轴承 | |

| JPS641523B2 (ja) | ||

| CN101845568A (zh) | 粉末冶金超长寿命含油轴承及其制造方法 | |

| JP2756407B2 (ja) | 耐腐食性と耐摩耗性に優れた摺動材料およびその製造方法 | |

| JP3446809B2 (ja) | 複層焼結摺動部材およびその製造方法 | |

| JP5544777B2 (ja) | 複層焼結摺動部材の製造方法 | |

| EP2561940B1 (en) | Copper-based sliding material | |

| US7195825B2 (en) | Multi-layer sliding part and a method for its manufacture | |

| JP4214519B2 (ja) | 銅系摺動材料およびその製造方法 | |

| JP2006200024A (ja) | 摺動材料およびその製造方法 | |

| US6492033B2 (en) | Lead-free plain bearing and method for its manufacture | |

| JPH03232905A (ja) | 複層焼結摺動部材 | |

| JP2003342700A (ja) | 焼結摺動材料並びに焼結摺動部材およびその製造方法 | |

| US7906222B2 (en) | Sliding material and a method for its manufacture | |

| JPH07166278A (ja) | 銅系摺動材とその製造方法 | |

| Fordén et al. | Comparison of high performance PM gears manufactured by conventional and warm compaction and surface densification | |

| KR101370508B1 (ko) | 복합소결구조의 원통형 오일리스 슬라이딩 베어링의 제조 방법 | |

| CN110267756A (zh) | 用于制造烧结部件的方法和烧结部件 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080731 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090512 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20090512 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20090529 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20091027 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20091105 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091117 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091124 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100126 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100208 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130226 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4462297 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130226 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130226 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140226 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R255 | Notification that request for automated payment was rejected |

Free format text: JAPANESE INTERMEDIATE CODE: R2525 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |