JP4357786B2 - Heat treatment apparatus and heat treatment method - Google Patents

Heat treatment apparatus and heat treatment method Download PDFInfo

- Publication number

- JP4357786B2 JP4357786B2 JP2002073382A JP2002073382A JP4357786B2 JP 4357786 B2 JP4357786 B2 JP 4357786B2 JP 2002073382 A JP2002073382 A JP 2002073382A JP 2002073382 A JP2002073382 A JP 2002073382A JP 4357786 B2 JP4357786 B2 JP 4357786B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- heat treatment

- substrate

- heating

- processing chamber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Recrystallisation Techniques (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、熱処理方法及びそれを適用した熱処理装置に関する。特に本発明は、ランプなどを用いた発熱体からの輻射によりガスを加熱し、加熱されたガスにより被処理基板又は被処理基板上の形成物を加熱する熱処理方法及び熱処理装置に関する。

【0002】

【従来の技術】

半導体装置の製造工程には、半導体又は半導体基板に対する酸化、拡散、ゲッタリング、イオン注入後の再結晶化などを目的とした熱処理が組み込まれている。これらの熱処理を行う装置の代表例として、ホットウオール型の横型又は縦型のファーネスアニール炉が知られている。

【0003】

横型又は縦型のファーネスアニール炉は、多数の基板を一括して処理するバッチ型の装置である。例えば、縦型のファーネスアニール炉は、石英で形成されたサセプタに基板を水平かつ平行に載置して、上下駆動するエレベータにより反応管への出し入れを行っている。ベルジャー型の反応管の外周部にはヒーターが設置され、当該ヒーターにより基板を加熱する構成となっている。その構成上、所定の加熱温度に達するまでの昇温時間及び、取り出し可能な温度まで冷却する降温時間は比較的長い時間が必要となっている。

【0004】

しかしながら、集積回路に用いるMOSトランジスタなどは、その微細化に伴って極めて精密な加工精度が要求されている。特に、浅い接合の形成には不純物の拡散を最低限にとどめる必要がある。前述のファーネスアニール炉のように昇温及び降温に時間がかかる工程は、浅い接合の形成を困難にしている。

【0005】

瞬間熱アニール(Rapid Thermal Anneal:以下、RTAと記す)法は急速加熱及び急速冷却を行う熱処理技術として開発されたものである。RTA法は赤外線ランプなどを用いて基板又は基板上の形成物を急速に加熱し、短時間で熱処理を行うことを可能としている。

【0006】

一方、薄膜トランジスタ(Thin Film Transistor:以下、TFTという)は、ガラス基板上に直接集積回路形成することが可能な技術として注目されている。その技術は、液晶表示装置など新しい電子装置への応用開発が進められている。特に、ガラス基板上に形成した多結晶半導体膜にソース及びドレイン領域などの不純物領域を形成するTFTは、活性化や、歪みを緩和するための熱処理が必要となっている。しかし、ガラス基板は歪み点がせいぜい600〜700℃程度であり、耐熱性が悪く、熱衝撃により簡単に割れてしまうという欠点を有している。

【0007】

【発明が解決しようとする課題】

従来の縦型又は横型のファーネスアニール炉では、集積回路を形成するための基板が半導体であれ、ガラス又はセラミックのような材料であれ、基板のサイズが大型化すると、熱処理温度の均一性を確保することが難しくなる。基板内及び基板間の温度の均一性を確保するためには、反応管内に流すガスの流体としての特性を考えて水平かつ平行に載置する被処理基板の間隔(ピッチ)を広くする必要がある。例えば、基板の一辺が500mmを超えると、基板間隔は30mm以上開ける必要があるとされている。

【0008】

従って、被処理基板が大型化すると、必然的に装置が大型化してしまう。また、大量の基板を一括して処理するため、それだけで重量が増し、被処理基板を載置するためのサセプタも強固なものとする必要がある。そのために、さらに重量が増し、被処理基板を搬出入する機械の動作も遅くなる。さらに、熱処理装置が占める床面積の増大のみでなく、床の耐荷重を確保するために建物の建築コストにまで影響を及ぼす。このように、装置の大型化は悪循環を及ぼす。

【0009】

一方、RTA法は枚葉式の処理が前提であり、装置の荷重が極端に増すということはない。しかし、被処理基板及びその上の形成物の特性により、加熱手段として用いるランプ光の吸収率に差異が生じる。例えば、ガラス基板上に金属配線のパターンが形成されている場合には、金属配線が優先的に加熱され、局所的に歪みが生じて、ひいてはガラス基板が割れてしまうといった現象が発生する。そのために、熱処理に当たっては、昇温速度を調整するなど複雑な制御が要求される。

【0010】

本発明は、上記問題点を解決することを目的とし、ガラスなど耐熱性の低い基板を用いた半導体装置の製造工程において基板を変形させることなく、短時間の熱処理で半導体膜に添加した不純物元素の活性化やゲッタリング処理をする方法及び、そのような熱処理を可能とする熱処理装置を提供することを目的とする。

【0011】

【課題を解決するための手段】

上記問題点を解決するために、本発明における第1の構成の熱処理装置は、反応管の上流側からガスを供給する手段と、反応管の上流側においてガスを加熱する手段と、反応管の下流側において被処理基板を保持する手段と、ガスを反応管の下流側から上流側へ循環させる手段とを備えている。

【0012】

上記構成の他に、ガスを吸入する吸気部と、吸入したガスを排気する排気部とを備えた反応管と、反応管内において吸入したガスを加熱する加熱手段と、加熱されたガスを反応管内に配置される被処理基板に供給する手段と、排気部から排出したガスを吸気部へ循環させる手段とを備えていても良い。

【0013】

反応管は内壁からの汚染を防ぐため、石英又はセラミックで形成する。加熱手段はハロゲンランプ、メタルハライドランプ、高圧水銀ランプ、高圧ナトリウムランプ、キセノンランプから選ばれた一種又は複数種を適用するが、当該ランプからの輻射光で直接ガスを加熱すると効率が悪くなる。好ましくは、加熱手段を発熱手段と、該発熱手段からの熱輻射を吸収する吸熱体とを組み合わせて形成する。この組合せにより、吸熱体に輻射光を吸収させて加熱することにより、そこからの熱伝導によってガスを加熱することができる。吸熱体がガスと接する面積を大きくすることにより、熱の伝達効率を良くすることができる。

【0014】

また、被処理基板の加熱に用いたガスを循環させることにより、ガスを加熱する電力を節約することができる。循環するガスの一部は排気されても良いが、新たに導入されるガスを予熱するための熱源として利用することができる。

【0015】

加熱され、循環するガスによる予熱効果を積極的に利用する構成として、反応管の上流側から熱交換器を介してガスを供給する手段と、反応管の上流側にてガスを加熱する手段と、反応管の下流側にて被処理基板を保持する手段と、ガスを反応管の下流側から熱交換器へ供給する手段とを備えた熱処理装置とすることもできる。

【0016】

また、上記構成の他に、ガスを吸入する吸気部と、吸入したガスを排気する排気部とを有する反応管と、吸気部の前段に設けられた熱交換器と、熱交換器を通してガスを供給する手段と、反応管内において、吸入したガスを加熱する加熱手段と、加熱手段により加熱されたガスを反応管内に配置される被処理基板に供給する手段と、排気部から排出したガスを熱交換器に供給する手段とを備えていても良い。

【0017】

複数の処理室を設け、加熱されたガスを熱効率良く利用する形態としては、基板を保持して熱処理を行う処理室が設けられ、加熱手段により加熱されたガスを処理室に供給して基板を加熱する熱処理装置であって、処理室を複数個設け、該処理室に順次加熱されたガスを流すことにより複数枚の基板を同時に熱処理することが可能な熱処理装置である。複数の処理室間を順次流れるガスは、その温度が一定となるように各処理室間に補助的な加熱手段を設けても良い。循環する加熱されたガスは熱交換器を介して新たに導入されるガスを加熱する熱源として利用することもできる。

【0018】

このような機能を有する第2の構成の熱処理装置は、ガス供給手段が熱交換器を介して第1のガス加熱手段の導入口と接続し、第1の処理室の導入口が第1のガス加熱手段の排出口と接続し、第1の処理室の排出口が第2のガス加熱手段と導入口と接続し、第2の処理室の導入口が第2のガス加熱手段の排出口と接続し、第2の処理室の排出口が熱交換器に接続し、加熱手段により加熱されたガスを熱源として基板を加熱するものである。

【0019】

上記構成の他に、ガス供給手段から供給されるガスを熱交換器を介して第1の加熱手段に供給し、第1の加熱手段により加熱したガスを第1の処理室に供給し、第1の処理室に供給したガスを第2の加熱手段に供給し、第2の加熱手段により加熱したガスを第2の処理室に供給し、第2の処理室に供給したガスを熱交換器に供給してガス供給手段から供給されるガスを加熱するための熱源として用い、加熱手段により加熱されたガスを熱源として基板を加熱するものである。

【0020】

処理室は内壁からの汚染を防ぐため石英又はセラミックで形成する。第1の処理室と第2の処理室とをガス管で接続し、加熱手段により加熱されたガスを第1の処理室から第2の処理へ流すことにより、ガスを加熱するためのエネルギーを節約することができる。勿論、この間にガスの温度は低下するので、第1の処理室と第2の処理室との間にはガス加熱手段を設け、処理室間に流れるガスの温度が一定となるようにする。

【0021】

ガス管で接続する処理室の数は任意なものとすることができる。即ち、本発明の熱処理装置の他の構成は、n個(n>2)の処理室とガス加熱手段とを有し、第m(1≦m≦(n−1))の処理室の導入口が第mのガス加熱手段の排出口と接続し、第nの処理室の導入口が第nのガス加熱手段の排出口と接続し、第nの処理室の排出口が熱交換器に接続し、加熱手段により加熱されたガスを熱源として基板を加熱する熱処理装置である。

【0022】

上記構成の他に、n個(n>2)の処理室とガス加熱手段とを有し、第m(1≦m≦(n−1))の加熱手段により加熱したガスを第mの処理室に供給し、第mの処理室に供給したガスを第m+1の加熱手段により加熱して第m+1の処理室に供給し、第nの処理室に供給したガスを熱交換器に供給し、ガス供給手段から供給されるガスを加熱するための熱源として用い、加熱手段により加熱されたガスを熱源として基板を加熱する熱処理装置である。

【0023】

また、ガス供給手段は、加熱用のガスとして、ガス加熱手段に接続する第1のガス供給手段と、冷却用のガスとして各処理室に接続する第2のガス供給手段とを備えた構成とすることができる。加熱用のガスと、冷却用のガスとを別系統として供給することにより、被処理体の加熱に要する時間と、冷却に要する時間とを短縮することができ、スループットを向上させることができる。

【0024】

このような本発明の熱処理装置の構成は、第1のガス供給手段と、ガス加熱手段と、複数の処理室を有し、第1のガス供給手段はガス加熱手段を介して複数の処理室を直列に連結する配管に接続し、第2のガス供給手段は、複数の処理室のそれぞれに並列に連結する配管に接続し、加熱手段により加熱されたガスを熱源として基板を加熱するものである。

【0025】

加熱したガスで被処理基板を加熱することにより、被処理基板上に形成物の材質に影響されず、均一性良く加熱することができる。それにより、局所的な歪みを発生させることなく熱処理をすることが可能で、ガラスなども脆い基板でも急速加熱による熱処理を完遂することが容易となる。

【0026】

本発明における第1の構成の熱処理装置を用いた熱処理方法は、反応管の上流側からガスを供給し、その上流側に設けられた加熱手段によりガスを加熱して下流側に流し、当該ガスを反応管の下流側から上流側へ循環させながら反応管の下流側に設けられた被処理基板を加熱する方法である。

【0027】

また、上記方法の他に、反応管の吸気部からガスを供給し、反応管内に設けられた加熱手段によりガスを加熱して下流側へ流し、反応管の排気部から当該ガスを排気した後再度吸気部から供給し、ガスを循環させながら反応管内に配置された被処理基板を加熱する方法である。

【0028】

加熱したガスで被処理基板を加熱することにより、被処理基板上に形成物の材質に影響されず、均一性良く加熱することができる。それにより、局所的な歪みを発生させることなく熱処理をすることが可能で、ガラスなども脆い基板でも急速加熱による熱処理を完遂することが容易となる。

【0029】

本発明の第2の構成を備えた熱処理装置による熱処理方法は、ガス供給手段から熱交換器を介して第1のガス加熱手段にガスを供給し、第1のガス加熱手段によりガスを加熱し、加熱された当該ガスを第1の処理室に供給し、第1の処理室から排出されたガスを第2のガス加熱手段により加熱し、加熱された当該ガスを第2の処理室に供給し、第2の処理室から排出された排出されたガスを熱交換器に供給する、加熱手段により加熱されたガスを熱源として処理室に配置された基板を加熱する熱処理方法である。

【0030】

また、上記方法の他に、n個(n>2)の処理室とガス加熱手段によって、第m(1≦m≦(n−1))の加熱手段により加熱したガスを第mの処理室に供給し、第mの処理室に供給したガスを第m+1の加熱手段により加熱して第m+1の処理室に供給し、第nの処理室に供給したガスを熱交換器に供給し、ガス供給手段から供給されるガスを加熱するための熱源として用い、n個の処理室に配置された基板を加熱する熱処理方法である。

【0031】

また、上記方法の他に、第1のガス供給手段から熱交換器を介して第1のガス加熱手段にガスを供給し、第1のガス加熱手段によりガスを加熱し、加熱された当該ガスを第1の処理室に供給し、第1の処理室から排出されたガスを第2のガス加熱手段により加熱し、加熱された当該ガスを第2の処理室に供給する加熱期間と、第2のガス供給手段から加熱手段を介さずに第1の処理室及び第2の処理室にガスを供給して、当該処理室に配置された基板を冷却する冷却期間とを有する熱処理方法である。

【0032】

また、上記方法の他に、n個(n>2)の処理室とガス加熱手段によって、第1のガス供給手段から供給される加熱用ガスを、第m(1≦m≦(n−1))の加熱手段により加熱したガスを第mの処理室に供給し、第mの処理室に供給したガスを第m+1の加熱手段により加熱して第m+1の処理室に供給し、第nの処理室に供給したガスを熱交換器に供給し、ガス供給手段から供給されるガスを加熱するための熱源として用い、n個の処理室に配置された基板を加熱する加熱期間と、第2のガス供給手段から供給される冷却用ガスを、n個の処理室に供給して、当該処理室に配置された基板を冷却する冷却期間とを有する熱処理方法である。

【0033】

上記発明の構成にあるように加熱されたガスを用いることで、金属、半導体、絶縁体などで所定のパターンが形成されたガラス基板であっても、局所的な熱歪みを生じさせることなく均一に加熱することが可能となる。さらに、加熱されたガスを循環させることで熱効率が向上し、熱処理に要する消費エネルギーを低減することができる。

【0034】

本発明において適用されるガスは、窒素または希ガスによる不活性気体、或いは水素などの還元性気体、或いは酸素、亜酸化窒素、二酸化窒素などの酸化性気体を適用することができる。

【0035】

窒素または希ガスによる不活性気体を用いれば、非晶質半導体膜の結晶化のための熱処理、ゲッタリングを目的とした熱処理、イオン注入又はイオンドーピング(質量分離することなくイオンを注入する方法)後の再結晶化及び活性化を目的とした熱処理に適用することができる。

【0036】

水素などの還元性気体として、水素又は不活性気体で希釈された水素を用いると、半導体の欠陥(ダングリングボンド)を補償することを目的とした水素化処理を行うことができる。

【0037】

酸素、亜酸化窒素、二酸化窒素などの酸化性気体を用いると、半導体基板又は半導体膜に酸化膜を形成することができる。

【0038】

【発明の実施の形態】

[実施の形態1]

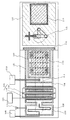

以下、本発明の実施の形態を図1及び図2を用いて説明する。図1は本発明の熱処理方法を適用した熱処理装置の一実施形態を示す断面図であり、図2はそれに対応する上面図を示している。対応を明瞭にするために、図1及び図2において共通する符号を用いている。

【0039】

図1及び図2に示す熱処理装置は、反応管1101に発熱体1102と吸熱体1104から成る加熱手段1105、発熱体の制御装置1103、ガス供給手段1109、1110、圧力制御弁1111が備えられている。

【0040】

反応管は内壁からの汚染を防ぐため、石英又はセラミックを用いる。石英は反応管材質として通常よく用いられる部材である。また、基板のサイズが大型化した場合には、そのサイズに合わせて石英で反応管を形成するのは難しいので、その場合にはセラミックを適用すれば良い。

【0041】

加熱手段1105において、発熱体1102にはハロゲンランプ、メタルハライドランプ、高圧水銀ランプ、高圧ナトリウムランプ、キセノンランプなどを用いる。発熱体の制御装置1103はこの発熱体1102を所定の温度、又は所定の熱輻射が得られるように制御するためのものである。ガスはこの発熱体1102の輻射を吸収して、または発熱体1102とガスが接して加熱される。また、同図にあるように、発熱体1102の周囲に石英、SiC、Siなどで形成される吸熱体1104を設け、発熱体1102からの輻射を一旦吸熱体1104で吸収し、吸熱体1104からの熱伝導によりガスを加熱しても良い。この時、吸熱体1104の表面にフィンを設け、ガスとの接触面積を大きくするような構造としておくことが望ましい。このように、加熱手段1105は反応管1101の上流側に設けられる。

【0042】

オリフィス板1106、1107は、発熱体1102が設けられた領域と、基板1120が設置される領域との間に設けられる。これらのオリフィス板1106、1107には細孔が設けられ、ガスの流速及び流れる方向を制御する目的で設けられている。オリフィス板1106はガスを発熱体1102が設置された領域に滞留させる目的をもって設置され、オリフィス板1107は基板1102と垂直方向からガスを流入させるために設けている。

【0043】

ガスはガス供給手段1109からノズル1108により熱交換器1119を介して吸気部1112に導かれ、反応管1101内に導入される。反応管1101に導入されたガスは発熱体1102が設けられた領域、オリフィス板1106、1107を通過して、反応管1101の下流側に位置する排気部1113から排出される。排出されたガスは、連結間管1114により上流側に戻され、熱交換器1119を通って吸気部1112から再度反応管1101に流入する。こうして循環するようになっている。また、一部は圧力制御弁1111から外部へ放出される。圧力制御弁1111は所定の圧力に反応管1101内を保持するために設ける。

【0044】

熱交換器1119では加熱されたガスが循環し、ノズル1108を加熱することにより、ガス供給手段1109から供給されるガスをあらかじめ予熱することができる。吸気部1112において、ノズル1108の先端からガスを噴射することにより、同図で示す矢印の方向に対流が発生し、循環して熱交換器1119に戻ってきた加熱されたガスの一部が再度吸気部1112から反応管1101に流入する。

【0045】

勿論、循環するガスは当初の温度よりも低くなるが、このような閉じた系とすることで熱効率を高め、消費する電力を節約することができる。連結管1114の外周にはヒーター1116を設けておいても良い(1115はヒーターの電源である)。

【0046】

被処理基板1120は反応管内で保持手段1117上に設置する。保持手段1117の構造は被処理基板1120との接触面積を極力小さくする構成とする。反応管1101の一端はゲートバルブ1118が設けられ、開閉させることにより被処理基板の出し入れを行っている。被処理基板1120はカセット1122に載置され、反応管1101への搬出入は搬送手段1121により行う。搬送手段1121、カセット1122は、周辺環境から被処理基板1120が汚染されるのを防ぐため、清浄な空気を送風するクリーンユニット1123の下に設置することが望ましい。

【0047】

以下に、熱処理の手順の一例を示す。被処理基板が保持手段1117にセットされ、ゲートバルブを閉じた後、ガス供給手段から加熱用のガスを供給する。反応管内に供給したガスを充満させ置換するまで保持した後、加熱手段1105によりガスを加熱する。加熱されたガスはオリフィス板1106、1107を通過して、被処理基板1120に照射され加熱する。その後、ガスを排気部1113から熱交換器1119を通過して再度吸気部1112から反応管1101内に供給される。この加熱されたガスに循環により被処理基板1120の熱処理を行う。

【0048】

所定の時間が経過した後、加熱手段1105によるガスの加熱を終了させる。そして、被処理基板1120を冷却するために冷却用のガスをガス供給手段1110からガスを供給する。この冷却用ガスを流入させることにより、反応管内のガスの温度が低下して、被処理基板1120の温度を低下させることができる。その後、ゲートバルブ1118を開け、搬送手段により被処理基板1120を取り出す。以上のようにして、被処理基板1120の熱処理を短時間で行うことができる。

【0049】

本発明の熱処理方法及びそれを適用した熱処理装置はバッチ処理を前提としているが、ガスを加熱して被処理基板を直接加熱するため比較的短時間で昇温させ、また、高温状態の被処理基板を室温程度のガスで冷却することにより速やかに降温させることができる。勿論、ガラスなど熱衝撃に弱い基板を用いる場合には注意が必要であるが、従来のRTAにおけるように、ランプ光により数マイクロ秒〜数秒の瞬間加熱とは異なり、急激な加熱により基板を破壊してしまうことはない。

【0050】

加熱又は冷却に用いるガスは、熱処理の用途によって選択することができる。窒素または希ガスによる不活性気体を用いれば、非晶質半導体膜の結晶化のための熱処理、ゲッタリングを目的とした熱処理、イオン注入又はイオンドーピング(質量分離することなくイオンを注入する方法)後の再結晶化及び活性化を目的とした熱処理に適用することができる。水素などの還元性気体として、水素又は不活性気体で希釈された水素を用いると、半導体の欠陥(ダングリングボンド)を補償することを目的とした水素化処理を行うことができる。酸素、亜酸化窒素、二酸化窒素などの酸化性気体を用いると、半導体基板又は半導体膜に酸化膜を形成することができる。

【0051】

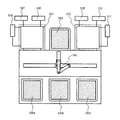

処理能力を向上させるためには、図3に示す構成を適用することができる。図3において、反応管1201〜1204は図1と同様なものとする。加熱手段1208及びその制御装置1207、圧力制御弁1212、ガス供給手段1209、1211が備えられている。

【0052】

熱交換器は反応管と1対1で対応させる必要はなく、同図で示すように、熱交換器1205に反応管1201、1202を、熱交換器1206に反応管1203、1204を対応させても良い。複数の反応管において同じ温度で熱処理を行うことを前提にすれば、このような構成も可能である。それぞれの反応管にはガス供給手段1209からノズル1210を介してガスが供給される。その他、搬送手段1213、カセット1214は図1と同様なものが採用される。

【0053】

図3に示す構成の熱処理装置は、反応管1201、1202と反応管1203、1204とで異なる温度で、かつ、異なる時間で熱処理をすることを可能にしている。

【0054】

また、図4で示す熱処理装置は、熱交換器を省略した形態を示している。ここでは、反応管1301、1302において、加熱手段1305、制御装置1307、を共通なものとしている。また、反応管1303、1304において加熱手段1306、制御装置1307を共通にしている。その他、圧力制御弁1312、ガス供給手段1310、1311が備えられている。

【0055】

図4では熱交換器が省略されて示されているが、ガス供給手段1310から加熱用にガスを供給し、加熱手段1305、1306内の発熱体1308、1309で加熱されたガスを循環させる構成は、図1と同様である。その他、搬送手段1313、カセット1314は図1と同様なものが採用される。

【0056】

図5は複数の反応管を備えた熱処理装置の構成を示している。反応管1401、加熱手段1411、制御装置1410、ガス供給手段1412、1414、熱交換器1413は図1又は図3、図4で説明する構成のいずれか一つを採用することが可能である。同様に反応管1402、加熱手段1416、制御装置1415、ガス供給手段1417、1419、熱交換器1418が備えられている。搬送手段1403はカセット1404から被処理体を各反応管に搬出入するためのものである。1406a〜1406cも被処理体を備えたカセットであり、搬送手段1405によりカセット1404に被処理体を供給する。

【0057】

図5は大量バッチ処理方式による熱処理装置の構成の一例を示したが、この構成及び配置に限定される必要はなく、その他任意の配置をとることも可能である。本実施の形態で示す熱処理装置は、バッチ処理の方式であり、加熱したガスにより被処理基板を加熱する方式なので、基板のサイズが大型化しても均一性良く熱処理をすることができる。例えば、一辺の長さが1000mmを超える基板の熱処理に対しても適用することができる。

【0058】

このような本発明の熱処理方法及びそれを用いた熱処理装置の特徴は、被処理基板の形態や大きさの制約を受けない。枚葉処理により、被処理基板が大型化しても頑強なサセプタを必要とせず、その分だけ小型化を図ることができる。また、加熱手段も大規模なものは必要とせず、消費電力を節約することができる。

【0059】

[実施の形態2]

図10は本発明の熱処理方法を適用した熱処理装置の一実施形態を示す断面図である。本発明の熱処理装置には複数のガス供給手段と、複数のガス加熱手段と、複数の処理室と熱交換器が備えられている。

【0060】

第1のガス供給手段106と熱交換器113と第1のガス加熱手段108はガス管10、11により接続されている。第1のガス供給手段106から供給されたガスは熱交換器113であらかじめ予熱をして第1の加熱手段108に供給する。第1に加熱手段108では所定の温度にガスを加熱する。

【0061】

第1の加熱手段108の排出口はガス管12により第1の処理室101に設けられた導入口に接続され、加熱されたガスを供給する。第1の処理室101内には基板保持手段115と、基板に加熱されたガスを吹き付けるシャワー板116が設けられている。また、供給されたガスは第1の処理室101に設けられた排出口から排出される。

【0062】

処理室は加熱したガスを導入した際に壁材からの汚染を防ぐため、石英又はセラミックを用いて形成する。また、基板のサイズが大型化した場合には、そのサイズに合わせて石英で処理室を形成するのは難しいので、その場合にはセラミックを適用すれば良い。保持手段115の構造は基板との接触面積を極力小さくする構成とする。処理室101に供給されたガスは、シャワー板116を通過して基板に吹き付けられる。シャワー板116には細かい開口が所定の間隔で形成され、加熱されたガスが均一に基板に吹き付けられるようにされている。シャワー板116を設けることで基板の面積が大きくなっても均一性良く加熱することができる。

【0063】

このような処理室の構成は、第2の処理室102、第3の処理室103、第4の処理室104、第5の処理室105において同様である。

【0064】

第1の処理室101に供給された加熱されたガスは基板保持手段115上に置かれた基板117の加熱に利用され、その後、第2の処理室102に供給して再び基板の加熱に用いる。この過程でガスの温度は低下するので、第2の加熱手段109により所定の温度となるように制御する。ガス管13は第1の処理室101に設けられた排出口と第2の加熱手段109の導入口と接続し、ガス管14は第2の加熱手段109の排出口と第2の処理室102に設けられた導入口とを接続している。図示しないが、これらのガス管には保温手段が設けられていても良い。

【0065】

同様にして、第2の処理室102に供給された加熱されたガスは、基板の加熱に利用された後、ガス管15により第3のガス加熱手段110に供給され、ガス管16により第3の処理室103に供給される。第3の処理室103に供給された加熱されたガスは、ガス管17により第4のガス加熱手段111に供給され、ガス管18により第4の処理室104に供給される。第4の処理室104に供給された加熱されたガスは、ガス管19により第5のガ加熱手段112に供給され、ガス管20により第5の処理室105に供給される。

【0066】

ここで、第2の処理室102と第3の処理室103の間には第3のガス加熱手段110を間に挿んでガス管15、16により接続されている。第3の処理室103と第4の処理室104の間には第4のガス加熱手段111を間に挿んでガス管17、18により接続されている。第4の処理室104と第5の処理室105の間には第5のガス加熱手段112を間に挿んでガス管19、20により接続されている。

【0067】

このように、第1のガス供給手段106から供給されたガスは、ガス加熱手段により加熱され、第1の処理室から第5の処理室まで連続的に供給される。各処理室の間にはガス加熱手段が設けられ、各処理室に供給するガスの温度が同じになるようにしている。勿論、処理室の数は必要に応じて任意の数を設置すれば良く、本実施の形態で示す数に限定されるものではない。

【0068】

基板は一つの処理室に一枚づつ設置する。各処理室をガス管で直列に接続して、連続的に加熱されたガスを流すことにより、使用するガスの量を節約することができ、また加熱に必要とするエネルギーを節約することができる。

【0069】

第2のガス供給手段107は複数個配置された各処理室に並列にガスを供給する配管22に接続されている。第2のガス供給手段107は加熱された処理室又は処理基板を冷却するために供給する。供給するのに適した温度は任意に設定するが、室温程度であっても構わない。供給されたガスはドレイン管23により処理室の外部へ排出される。

【0070】

熱交換器113は、第1のガス供給手段106により供給されるガスをあらかじめ予熱するために設けたものである。第5の処理室105から排出されたガスの熱により、第1のガス供給手段から供給されるガスを加熱する。第5の処理室105の設けられた排出口からガス管21により熱交換器113に接続されている。第5の処理室105から排出されたガスは排出されるが、この熱交換器を通すことにより冷却される。その熱により供給するガスを加熱する。こうして、ガスを加熱するために必要とするエネルギーを節約することができる。

【0071】

この熱交換器の一例を図13に示す。熱交換器には高温のガスが流れ込み、図示するようなフィンが設けられた配管402と、冷えた(通常は室温程度)ガスが流れ込み、同様にフィンが設けられた配管401とが設置してある。その筐体400内には熱を伝達する媒質としてオイル403が充填されている。フィンは熱交換効率を向上させるために設けられ、このような構成により、高温のガスはオイル403に熱を伝達し、低温化されて排出される。その熱により低温のガスは熱交換器を通過することにより加熱される。ここでは、熱交換器の簡単な一例を示したが、本発明に熱処理装置に適用可能な熱交換器の構成は、図13に限定されず他の構成を採用しても良い。

【0072】

図12は、ガス加熱手段の構成の一例を示す。図12において、ガスを通過させるシリンダー301の内側に吸熱体303が設けられている。吸熱体303は、高純度のチタンやタングステン、又は炭化珪素や石英、珪素で形成されたものが採用される。シリンダー301は透光性の石英などで形成され、その外側に設けられた光源302の輻射により吸熱体303を加熱する。ガスは吸熱体303に接触して加熱されるが、光源をシリンダー301の外部に設けることにより汚染が防止され、通過させる気体の純度を維持することができる。筐体300の内側は真空に排気し、断熱効果を高めても良い。

【0073】

次に、図10に示す構成の熱処理装置を用いた熱処理の手順の一例を示す。第1の処理室101〜第5の処理室105のそれぞれに基板が保持手段上に配置された後、第1のガス供給手段106からガスを供給する。各処理室内や配管内を置換するまでガスは加熱することなく暫く流す。その後、第1のガス加熱手段108、第2のガス加熱手段109、第3のガス加熱手段110、第4のガス加熱手段111、第5のガス加熱手段112によりガスを加熱する。加熱された処理室内のガスはシャワー板を介して基板に吹き付けられ、基板を加熱する。加熱されたガスは各処理室を一巡して熱交換器に供給される。そして、第1のガス供給手段106から供給されるガスを暖める熱源として利用する。

【0074】

所定の時間が経過した後、ガス加熱手段108〜112によるガスの加熱を終了させる。そして、基板を冷却するために冷却用のガスを第2のガス供給手段107からガスを供給する。この冷却用ガスを流入させることにより、処理室内のガスの温度が低下して、基板の温度を下げることができる。その後、基板を取り出すことにより本発明の熱処理装置を用いた熱処理が終了する。

【0075】

処理室と基板の大きさにより、処理室に挿入することができる基板の枚数は変化するが、一つの処理室に一枚の基板を挿入することを基本とすると、1回の熱処理で処理できる基板の枚数は処理室の数で決まる。

【0076】

また、使用するガスを節約し、熱効率を向上させるためには、処理室の内容積を可能な限り小さくすることが望ましい。処理室内の寸法は、基板の大きさと、基板を出し入れする搬送手段の動作範囲により決定される。搬送手段が基板を出し入れするためには10mm程度の動作範囲を要求されるので、処理室の一方の寸法は、基板の厚さと搬送手段の最低動作範囲により決定される。

【0077】

本発明の熱処理方法及びそれを適用した熱処理装置はバッチ式の処理を前提としているが、ガスを加熱して被処理基板を直接加熱するため比較的短時間で昇温させ、また、高温状態の被処理基板を室温程度のガスで冷却することにより速やかに降温させることができる。勿論、ガラスなど熱衝撃に弱い基板を用いる場合には注意が必要であるが、従来のRTAにおけるように、ランプ光により数マイクロ秒〜数秒の瞬間加熱とは異なり、急激な加熱により基板を破壊してしまうことはない。

【0078】

加熱又は冷却に用いるガスは、熱処理の用途によって選択することができる。窒素または希ガスによる不活性気体を用いれば、非晶質半導体膜の結晶化のための熱処理、ゲッタリングを目的とした熱処理、イオン注入又はイオンドーピング(質量分離することなくイオンを注入する方法)後の再結晶化及び活性化を目的とした熱処理に適用することができる。水素などの還元性気体として、水素又は不活性気体で希釈された水素を用いると、半導体の欠陥(ダングリングボンド)を補償することを目的とした水素化処理を行うことができる。酸素、亜酸化窒素、二酸化窒素などの酸化性気体を用いると、半導体基板又は半導体膜に酸化膜を形成することができる。

【0079】

以上説明した、本発明の熱処理方法を適用した熱処理装置は、さまざまな被処理物の熱処理に適用することができる。例えば、集積回路を形成する半導体基板の熱処理、TFTを形成した絶縁基板の熱処理、金属基板の熱処理などに適用することができる。例えば、TFTを形成するガラス基板の熱処理に適用することができる。その基板のサイズは、600×720mmのみでなく1200×1600mmなどを適用したとしても、均一性よく基板を加熱することができる。また、基板を保持する治具を大型化する必要もない。

【0080】

[実施の形態3]

図8を用いて本発明の熱処理方法の一態様を説明する。図1で示す熱処理装置を用い、熱処理における時間経過(手順)を図8に示す。加熱用及び冷却用ガスとして窒素(N2)を用いる。また、発熱体にはハロゲンランプを用いる。

【0081】

被処理基板は搬送手段によりカセットから反応管内にセットされ、その後ゲートバルブを閉じる。その間、反応管内にはガス供給手段から窒素が供給され続け、外気の混入が最小限となるよう配慮しておく。ゲートバルブを閉じた後、その窒素流量を増加させ、反応管内を窒素で充満させ置換する。

【0082】

そして、窒素流量を増加させ、発熱体であるハロゲンランプを点灯させ、窒素を加熱する。加熱する温度は発熱体に供給する電力、或いはその電力と窒素の供給量により調節することができる。加熱温度は概略100〜1000℃程度まで可能である。

【0083】

加熱した窒素で反応管の下流側に置かれた被処理基板を加熱し、熱処理を行う。その時間は任意なものとする。排気部に達した窒素の温度は低下するが、循環させて再度発熱体により加熱し、被処理体の加熱に用いる。その後、ハロゲンランプを消灯するまでの期間が実質的な熱処理期間となる。

【0084】

ハロゲンランプを消灯した後、ガス供給手段より冷却用窒素を供給し、被処理基板の温度を下げる。この時、加熱用窒素の流量はそのまま一定を保つか、或いは低下させても良い。いずれにしても、ハロゲンランプは消灯しているので、反応管内の窒素の温度は低下し、それと伴に被処理基板の温度も低下する。降温の速度は最初急激であり、その後除々に低下する。凡そ200℃以下となれば、ゲートバルブを開けて被処理基板を取り出す。その段階になれば、冷却用窒素の供給は止めても良い。

【0085】

このような一連の処理を一サイクルとし、繰り返すことで多数の基板を連続して処理することができる。

【0086】

[実施の形態4]

図11は本発明の熱処理装置の一態様を示す。図11において第1の処理室201には第1のガス加熱手段207が対応して設けられ、第2の処理室202には第2のガス加熱手段208が対応して設けられ、第3の処理室203には第3のガス加熱手段209が対応して設けられ、第4の処理室204には第4のガス加熱手段210が対応して設けられている。また、第1のガス供給手段205、第2のガス供給手段206、熱交換器211、除害手段212が設けられ、これらの配管は実施の形態で説明する熱処理装置と同様な構成となっている。

【0087】

第1のガス供給手段205は加熱用のガスを供給する。第2のガス供給手段206は冷却用のガスを供給するものである。

【0088】

各処理室にはカセット214に保持された基板215が搬送手段213により搬送され、保持手段216上に載置される。各処理室はゲートバルブの開閉により基板を出し入れする。

【0089】

図14は複数の処理室を備えた熱処理装置の構成を示している。処理室501、502、第1のガス供給手段506、509、第2のガス供給手段507、510、ガス加熱手段508、511が設けられている。処理室501、502は複数段重ねられていても良く、それに対応してガス加熱手段が設けられている。そのような構成は図11を参照すれば良い。バッファーカセット503は処理室から搬出した熱処理済みの基板を一端保持するものであり、ここで基板をさらに冷却する。カセット505a〜505cは基板を保持及び輸送に際し適用されるものである。基板は搬送手段504により、カセット505a〜505c、処理室501、502、バッファーカセット503間を移動させるために用いる。

【0090】

処理室の段数は、熱処理に要する時間と、搬送手段の動作速度(即ち基板を移動させられる可能な速度)により決めることができる。タクトタイムが10分程度であれば、処理室501、502には3〜10段を設置することができる。

【0091】

図14は大量バッチ処理方式による熱処理装置の構成の一例を示したが、この構成及び配置に限定される必要はなく、その他任意の配置をとることも可能である。ここで示す熱処理装置は、バッチ処理の方式であり、加熱したガスにより被処理基板を加熱する方式なので、基板のサイズが大型化しても均一性良く熱処理をすることができる。例えば、一辺の長さが1000mmを超える基板の熱処理に対しても適用することができる。

【0092】

このような本発明の熱処理方法及びそれを用いた熱処理装置の特徴は、被処理基板の形態や大きさの制約を受けない。枚葉処理により、被処理基板が大型化しても頑強なサセプタを必要とせず、その分だけ小型化を図ることができる。また、加熱手段も大規模なものは必要とせず、消費電力を節約することができる。

【0093】

[実施の形態5]

半導体膜の結晶化及びゲッタリングに伴う熱処理を、本発明の熱処理方法及びそれを適用した熱処理装置を用いて行う一例を図6を用いて説明する。

【0094】

図6(A)において、基板600はその材質に特段の限定はないが、好ましくはバリウムホウケイ酸ガラスやアルミノホウケイ酸ガラス、或いは石英などを用いることができる。基板600の表面には、ブロッキング層601として無機絶縁膜を10〜200nmの厚さで形成する。好適なブロッキング層の一例は、プラズマCVD法で作製される酸化窒化シリコン膜であり、SiH4、NH3、N2Oから作製される第1酸化窒化シリコン膜を50nmの厚さに形成し、SiH4とN2Oから作製される第2酸化窒化シリコン膜を100nmの厚さに形成したものを適用する。ブロッキング層601はガラス基板に含まれるアルカリ金属がこの上層に形成する半導体膜中に拡散しないために設けるものであり、石英を基板とする場合には省略することも可能である。

【0095】

ブロッキング層601の上に形成する非晶質構造を有する半導体膜(第1の半導体膜)602は、シリコンを主成分とする半導体材料を用いる。代表的には、非晶質シリコン膜又は非晶質シリコンゲルマニウム膜などが適用され、プラズマCVD法や減圧CVD法、或いはスパッタ法で10〜100nmの厚さに形成する。良質な結晶を得るためには、非晶質構造を有する半導体膜502に含まれる酸素、窒素などの不純物濃度を5×1018/cm3以下に低減させておくと良い。これらの不純物は非晶質半導体の結晶化を妨害する要因となり、また結晶化後においても捕獲中心や再結合中心の密度を増加させる要因となる。そのために、高純度の材料ガスを用いることはもとより、反応室内の鏡面処理(電界研磨処理)やオイルフリーの真空排気系を備えた超高真空対応のCVD装置を用いることが望ましい。

【0096】

その後、非晶質構造を有する半導体膜602の表面に、結晶化を促進する触媒作用のある金属元素を添加する。半導体膜の結晶化を促進する触媒作用のある金属元素としては鉄(Fe)、ニッケル(Ni)、コバルト(Co)、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、白金(Pt)、銅(Cu)、金(Au)などであり、これらから選ばれた一種または複数種を用いることができる。代表的にはニッケルを用い、重量換算で1〜100ppmのニッケルを含む酢酸ニッケル塩溶液をスピナーで塗布して触媒含有層603を形成する。ニッケルの含有量が多い程短時間で結晶化を遂行することができる。

【0097】

この場合、当該溶液の馴染みをよくするために、非晶質構造を有する半導体膜602の表面処理として、オゾン含有水溶液で極薄い酸化膜を形成し、その酸化膜をフッ酸と過酸化水素水の混合液でエッチングして清浄な表面を形成した後、再度オゾン含有水溶液で処理して極薄い酸化膜を形成しておく。シリコンなど半導体膜の表面は本来疎水性なので、このように酸化膜を形成しておくことにより酢酸ニッケル塩溶液を均一に塗布することができる。

【0098】

勿論、触媒含有層603はこのような方法に限定されず、スパッタ法、蒸着法、プラズマ処理などにより形成しても良い。また、触媒含有層603は非晶質構造を有する半導体膜602を形成する前、即ちブロッキング層601上に形成しておいても良い。

【0099】

非晶質構造を有する半導体膜602と触媒含有層603とを接触した状態を保持したまま結晶化のための熱処理を行う。熱処理は図10で示す構成の熱処理装置を用いる。図15はその熱処理の過程を説明するグラフであり、以下そのグラフを参照してこの熱処理過程を説明する。

【0100】

加熱用のガスには窒素、アルゴンなどを用いることができる。非晶質半導体膜が形成された基板600は搬送手段によりカセットから反応管内にセットされ、その後ゲートバルブを閉じる。その間、反応管内にはガス供給手段から窒素が供給され続け、外気の混入が最小限となるよう配慮しておく。ゲートバルブを閉じた後、その窒素流量を増加させ、反応管内を窒素で充満させ置換する。

【0101】

そして、窒素流量を増加させ、ガス加熱手段により供給される窒素ガスを第1の温度に加熱する。加熱する温度は発熱体に供給する電力、或いはその電力と窒素の供給量により調節することができる。ここでは、第1の温度として550±50℃とし基板を加熱する(図15で示す昇温1の段階)。この温度に昇温するために必要な時間は2分で済む。

【0102】

基板が第1の温度になったら、その状態を3分保持する。この段階で、非晶質半導体膜に結晶核が形成される(図15で示す核形成の段階)。その後、結晶化をするために第2の温度に加熱する。加熱用の窒素ガスを675±25℃にして基板を加熱する(図15で示す昇温2の段階)。第2の温度に達したらその温度を5分間保持して結晶化を行う(図15で示す結晶化の段階)。勿論、これまでの期間、加熱用の窒素ガスは供給を続ける。

【0103】

所定の時間が過ぎたら、加熱用の窒素ガスの供給を止め、冷却用の窒素ガスを供給する。それは室温程度で窒素ガスで良い。すると基板は急速に冷却される(図15で示す降温の段階)。この時間は3分程度である。300℃程度まで基板が冷えたら搬送手段により基板を処理室から取り出し、バッッファーカセットに基板を移載する。ここでさらに150℃以下にまで基板を冷却する(図16で示す移載の段階)。その後、カセットに基板を移載することにより結晶化のための熱処理が終了する。

【0104】

基板を熱処理装置に搬入し、熱処理してから取り出すまでの時間は13分である。このように本発明の熱処理装置及び熱処理方法を用いることにより、結晶化のための熱処理をきわめて短時間で行うことができる。

【0105】

こうして、図6(B)に示す結晶構造を有する半導体膜(第1の半導体膜)604を得ることができる。

【0106】

さらに結晶化率(膜の全体積における結晶成分の割合)を高め、結晶粒内に残される欠陥を補修するためには、図6(C)で示すように結晶構造を有する半導体膜604に対してレーザー光を照射することも有効である。レーザーには波長400nm以下のエキシマレーザー光や、YAGレーザーの第2高調波、第3高調波を用いる。いずれにしても、繰り返し周波数10〜1000Hz程度のパルスレーザー光を用い、当該レーザー光を光学系にて100〜400mJ/cm2に集光し、90〜95%のオーバーラップ率をもって結晶構造を有する半導体膜604に対するレーザー処理を行っても良い。

【0107】

このようにして得られる結晶構造を有する半導体膜(第1の半導体膜)605には、触媒元素(ここではニッケル)が残存している。それは膜中において一様に分布していないにしろ、平均的な濃度とすれば、1×1019/cm3を越える濃度で残存している。勿論、このような状態でもTFTをはじめ各種半導体素子を形成することが可能であるが、以降に示す方法でゲッタリングにより当該元素を除去する。

【0108】

まず、図6(D)に示すように結晶構造を有する半導体膜605の表面に薄いバリア層606を形成する。バリア層の厚さは特に限定されないが、簡便にはオゾン水で処理することにより形成されるケミカルオキサイドで代用しても良い。また、硫酸、塩酸、硝酸などと過酸化水素水を混合させた水溶液で処理しても同様にケミカルオキサイドを形成することができる。他の方法としては、酸化雰囲気中でのプラズマ処理や、酸素含有雰囲気中での紫外線照射によりオゾンを発生させて酸化処理を行っても良い。また、クリーンオーブンを用い、200〜350℃程度に加熱して薄い酸化膜を形成しバリア層としても良い。或いは、プラズマCVD法やスパッタ法、蒸着法などで1〜5nm程度の酸化膜を堆積してバリア層としても良い。

【0109】

その上にプラズマCVD法やスパッタ法で半導体膜(第2の半導体膜)607を25〜250nmの厚さで形成する。代表的には非晶質シリコン膜を選択する。この半導体膜607は後に除去するので、結晶構造を有する半導体膜605とエッチングの選択比を高くするため、密度の低い膜としておくことが望ましい。例えば、非晶質シリコン膜をプラズマCVD法で形成する場合には、基板温度を100〜200℃程度として、膜中に水素を25〜40原子%含ませておく。スパッタ法を採用する場合も同様であり、基板温度を200℃以下としてアルゴンと水素の混合ガスでスパッタすることにより水素を多量に膜中に含ませることができる。また、スパッタ法やプラズマCVD法で成膜時に希ガス元素を添加させておくと、膜中に希ガス元素を同時に取り込ませることができる。こうして取り込まれる希ガス元素をもっても、ゲッタリングサイトを形成することができる。

【0110】

その後、イオンドープ法又はイオン注入法により、半導体膜607に希ガス元素が1×1020〜2.5×1022/cm3の濃度で含まれるように添加する。加速電圧は任意なものとするが、希ガス元素であるため注入される希ガスのイオンが半導体膜607とバリア層606を通り抜け、一部が結晶構造を有する半導体膜605にまで達しても構わない。希ガス元素は半導体膜中でそれ自体は不活性であるため、半導体膜605の表面近傍において1×1013〜1×1020/cm3程度の濃度で含まれている領域があっても、素子特性にさほど影響はない。また、半導体膜607を形成する段階で希ガス元素を添加しておいても良い。

【0111】

希ガス元素としてはヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、キセノン(Xe)から選ばれた一種または複数種を用いる。本発明はゲッタリングサイトを形成するためにこれら希ガス元素をイオンソースとして用い、イオンドープ法或いはイオン注入法で半導体膜に注入する。これら希ガス元素のイオンを注入する意味は二つある。一つは注入によりダングリングボンドを形成し半導体膜に歪みを与えることであり、他の一つは半導体膜の格子間に当該イオンを注入することで歪みを与えることである。不活性ガスのイオンを注入はこの両者を同時に満たすことができるが、特に後者はアルゴン(Ar)、クリプトン(Kr)、キセノン(Xe)などシリコンより原子半径の大きな元素を用いた時に顕著に得られる。

【0112】

ゲッタリングを確実に成し遂げるにはその後熱処理をすることが必要となる。図16はその熱処理の過程を説明するグラフであり、以下そのグラフを参照してこの熱処理過程を説明する。熱処理は同様に本発明の熱処理装置を用いる。また、多数の基板を効率良く処理するためには図14のように構成した装置を用いることが望ましい。加熱用のガスには窒素、アルゴンなどを用いることができる。

【0113】

加熱用のガスには窒素、アルゴンなどを用いることができる。図6(D)の構造が形成された基板600は搬送手段によりカセットから反応管内にセットされ、その後ゲートバルブを閉じる。その間、反応管内にはガス供給手段から窒素が供給され続け、外気の混入が最小限となるよう配慮しておく。ゲートバルブを閉じた後、その窒素流量を増加させ、反応管内を窒素で充満させ置換する。

【0114】

そして、窒素流量を増加させ、ガス加熱手段により供給される窒素ガスを第3の温度に加熱する。加熱する温度は発熱体に供給する電力、或いはその電力と窒素の供給量により調節することができる。ここでは、第3の温度として675±25℃とし、基板を加熱する(図16で示す昇温の段階)。この温度に昇温するのに必要な時間は2分である。

【0115】

基板が第3の温度になったら、その状態を3分保持する。これによりゲッタリングが成される(図16で示すゲッタリングの段階)。ゲッタリングは、被ゲッタリング領域(捕獲サイト)にある触媒元素が熱エネルギーにより放出され、拡散によりゲッタリングサイトに移動する。従って、ゲッタリングは処理温度に依存し、より高温であるほど短時間でゲッタリングが進むことになる。図6(E)において矢印で示すように、触媒元素が移動する方向は半導体膜の厚さ程度の距離であり、ゲッタリングは比較的短時間で完遂する。

【0116】

所定の時間が過ぎたら、加熱用の窒素ガスの供給を止め、冷却用の窒素ガスを供給する。それは室温程度の窒素ガスで良い。すると基板は急速に冷却される(図16で示す降温の段階)。この時間は3分程度である。300℃程度まで基板が冷えたら搬送手段により基板を処理室から取り出し、バッッファーカセットに基板を移載する。ここでさらに150℃以下にまで基板を冷却する図16で示す移載の段階)。その後、カセットに基板を移載することによりゲッタリングのための熱処理が終了する。

【0117】

基板を熱処理装置に搬入し、熱処理してから取り出すまでの時間は9分である。このように本発明の熱処理装置及び熱処理方法を用いることにより、ゲッタリングのための熱処理をきわめて短時間で行うことができる。

【0118】

尚、この熱処理によっても1×1020/cm3以上の濃度で希ガス元素を含む半導体膜607は結晶化することはない。これは、希ガス元素が上記処理温度の範囲においても再放出されず膜中に残存して、半導体膜の結晶化を阻害するためであると考えられる。

【0119】

その後、非晶質半導体607を選択的にエッチングして除去する。エッチングの方法としては、ClF3によるプラズマを用いないドライエッチング、或いはヒドラジンや、テトラエチルアンモニウムハイドロオキサイド(化学式 (CH3)4NOH)を20〜30%、好ましくは25%の濃度含む水溶液を用い、50℃に加熱して行うことにより容易に除去することができる。この時バリア層606はエッチングストッパーとなり、殆どエッチングされずに残る。バリア層606はその後フッ酸により除去すれば良い。

【0120】

こうして図6(F)に示すように触媒元素の濃度が1×1017/cm3以下にまで減じられた結晶構造を有する半導体膜608を得ることができる。こうして形成された結晶構造を有する半導体膜608は、触媒元素の作用により細い棒状又は細い扁平棒状結晶として形成され、その各々の結晶は巨視的に見ればある特定の方向性をもって成長している。このような結晶構造を有する半導体膜608はTFTの活性層のみでなく、フォトセンサや太陽電池の光電変換層にも適用することができる。

【0121】

[実施の形態6]

実施の形態5により作製される半導体膜を用いてTFTを作製する方法を図7を用いて説明する。本実施の形態にて説明するTFTの作製工程においても本発明の熱処理方法及び熱処理装置を用いるこができる。

【0122】

まず、図7(A)において、アルミノホウケイ酸ガラスまたはバリウムホウケイ酸ガラスなどによる透光性の基板700上に実施の形態4で作製された半導体膜から、島状に分離された半導体膜702、703を形成する。また、基板700と半導体膜との間には、窒化シリコン、酸化シリコン、窒化酸化シリコンから選ばれた一つまたは複数種を組み合わせた第1絶縁膜701を50〜200nmの厚さで形成する。

【0123】

その後、図7(B)に示すように、そして、第2絶縁膜704を80nmの厚さで形成する。第2絶縁膜704はゲート絶縁膜として利用するものであり、プラズマCVD法またはスパッタ法を用いて形成する。第2絶縁膜704として、SiH4とN2OにO2を添加させて作製する酸化窒化シリコン膜は膜中の固定電荷密度を低減させることが可能となり、ゲート絶縁膜として好ましい材料である。勿論、ゲート絶縁膜はこのような酸化窒化シリコン膜に限定されるものでなく、酸化シリコン膜や酸化タンタル膜などの絶縁膜を単層または積層構造として用いても良い。

【0124】

第2絶縁膜704上にゲート電極を形成するための第1導電膜を形成する。第1導電膜の種類に限定はないが、アルミニウム、タンタル、チタン、タングステン、モリブデンなどの導電性材料またはこれらの合金を適用することができる。このような材料をもちいたゲート電極の構造は、窒化タンタル又は窒化チタンとタングステン又はモリブデンタングステン合金の積層構造、タングステンとアルミニウム又は銅の積層構造などを採用することができる。アルミニウムを用いる場合には、耐熱性を高めるためにチタン、スカンジウム、ネオジウム、シリコン、銅などを0.1〜7重量%添加したものを用いる。第1の導電膜は300nmの厚さで形成する。

【0125】

その後、レジストパターンを形成し、ゲート電極705、706を形成する。また、図示しないが、ゲート電極に接続する配線も同時に形成することができる。

【0126】

図7(C)に示すように、このゲート電極をマスクとして、自己整合的にn型半導体領域707、708を形成する。ドーピングはイオン注入法又はイオンドーピング法(ここでは、質量分離しないイオンを注入する方法をいう)で燐を注入する。この領域の燐濃度は1×1020〜1×1021/cm3の範囲となるようにする。

【0127】

続いて、図7(D)に示すように一方の半導体膜703を覆うマスク709を形成し、半導体膜702にp型半導体領域710を形成する。添加する不純物は硼素を用い、n型を反転するために燐よりも1.5〜3倍の濃度で添加する。この領域の燐濃度は1.5×1020〜3×1021/cm3の範囲となるようにする。

【0128】

その後、図7(E)に示すように酸化窒化シリコン膜または窒化シリコン膜から成る第3絶縁膜711をプラズマCVD法で50nmの厚さに形成する。

【0129】

そして、n型及びp型の半導体領域の結晶性の回復と、活性化のために熱処理を行う。熱処理は、図1で示す構成の熱処理装置を用い、実施の形態3で示す手順により行うことができる。また、多数の基板を効率良く処理するためには図3又は図4の装置を用いても良いし、図10又は図11の構成の装置を用いても良い。

【0130】

加熱用のガスには窒素、アルゴンなどを用いることができる。活性化は、ガスを450〜700℃の温度に加熱して、10〜3600秒の熱処理を行う。また、ガスに水素を添加した還元雰囲気としても良い。添加した水素により水素化を同時に行うこともできる。

【0131】

ガラス基板上にゲート電極が形成された状態でRTA法による熱処理を行った場合には、ゲート電極がランプ光の輻射を選択的に吸収して、局所的に加熱されガラス基板を破損してしまう場合がある。本発明による熱処理はガスによる加熱であるためそのような影響がない。

【0132】

図7(F)に示す第4絶縁膜712は、酸化シリコン膜、酸化窒化シリコンで形成する。または、ポリイミドまたはアクリルなどの有機絶縁物材料で形成し表面を平坦化しても良い。

【0133】

次いで、第4絶縁膜712の表面から各半導体膜の不純物領域に達するコンタクトホールを形成し、Al、Ti、Taなどを用いて配線を形成する。図7(F)において713、714はソース線またはドレイン電極となる。こうしてnチャネル型TFTとpチャネル型TFTを形成することができる。ここではそれぞれのTFTを単体として示しているが、これらのTFTを使ってCMOS回路やNMOS回路、PMOS回路を形成することができる。

【0134】

[実施の形態7]

本発明の熱処理方法及それを適用した熱処理装置において、加熱するガスに不活性ガスと、酸素、亜酸化窒素、二酸化窒素から選ばれた一種を混合し、酸化性ガスとすることで、半導体の表面に酸化膜を形成することが可能である。

【0135】

図9はその一例であり、加熱用のガスとして窒素に酸素を1〜30%混合し、850〜1000℃の熱処理を行うことにより、単結晶シリコン基板に素子分離用のフィールド酸化膜やゲート絶縁膜を形成することができる。

【0136】

図9(A)において、比較的高抵抗(例えば、n型、10Ωcm程度)の単結晶シリコンから成る基板801に、nウエル802、pウエル803を形成する。その後、フィールド酸化膜805を加熱用のガスとして酸素と窒素の混合ガスを用い、本発明の熱処理方法を用いて形成する。このとき、ボロン(B)を選択的にイオン注入法により半導体基板に導入し、チャネルストッパーを形成しても良い。加熱温度は800〜1000℃とする。

【0137】

そして、同様にゲート絶縁膜となる酸化シリコン膜806の形成を行う。フィールド酸化膜805、酸化シリコン膜806の形成に用いる装置は、図1又は図3、又は図4に示す構成の装置のどれを用いても良い。

【0138】

続いて、図9(B)で示すようにゲート用の多結晶シリコン膜をCVD法により100〜300nmの厚さで形成する。このゲート用の多結晶シリコン膜は、低抵抗化するために予め1021/cm3程度の濃度でリン(P)をドープしておいても良いし、多結晶シリコン膜を形成した後で濃いn型不純物を拡散させても良い。ここでは、さらに低抵抗化するためにこの多結晶シリコン膜上にシリサイド膜を50〜300nmの厚さで形成する。シリサイド材料は、モリブデンシリサイド(MoSix)、タングステンシリサイド(WSix)、タンタルシリサイド(TaSix)、チタンシリサイド(TiSix)などを適用することが可能であり、公知の方法に従い形成すれば良い。そして、この多結晶シリコン膜とシリサイド膜をエッチングしてゲート807、808を形成する。ゲート807、808は、多結晶シリコン膜807a、808aとシリサイド膜807b、808bの2層構造を有している。

【0139】

その後、図9(C)に示すように、サイドウオール816、817を形成し、イオン注入法によりnチャネル型MOSトランジスタのソース及びドレイン領域820、pチャネル型MOSトランジスタのソース及びドレイン領域824を形成する。勿論、これらのソース及びドレイン領域の再結晶化及び活性化を目的とした熱処理にも本発明の熱処理方法及び熱処理装置を適用することができる。加熱温度は700〜1000℃、好ましくは950℃となるように加熱用の窒素ガスを加熱手段により加熱する。この熱処理によって、不純物が活性化し、ソース及びドレイン領域の低抵抗化が図られる。

【0140】

このようにして、nチャネル型MOSトランジスタ331とpチャネル型MOSトランジスタ330が完成する。本実施形態で説明したトランジスタの構造はあくまで一実施形態であり、図9に示した作製工程及び構造に限定される必要はない。これらのトランジスタを使ってCMOS回路やNMOS回路、PMOS回路を形成することができる。また、シフトレジスタ、バッファ、サンプリング、D/Aコンバータ、ラッチ、などの各種回路を形成することが可能であり、メモリ、CPU、ゲートアレイ、RISCなどの半導体装置を作製することができる。そしてこのような回路は、MOSで構成されることにより高速動作が可能であり、また、駆動電圧を3〜5Vとして低消費電力化をすることもできる。

【0141】

【発明の効果】

以上説明したように、本発明によれば、被処理基板の熱処理を、被処理基板の形態や大きさの制約を受けることはなく、被処理基板が大型化しても頑強なサセプタを必要とせず、その分だけ小型化を図ることができる。本発明の熱処理方法及びそれを適用した熱処理装置は、バッチ処理の方式であり、加熱したガスにより被処理基板を加熱する方式なので、基板のサイズが大型化しても均一性良く熱処理をすることができ、一辺の長さが1000mmを超える基板の熱処理に対しても適用することができる。そのための、加熱手段も大規模なものは必要とせず、小電力化を図った熱処理装置を実現することができる。

【0142】

被処理基板に対する熱処理は、非晶質半導体膜の結晶化、ゲッタリング、不純物の活性化、水素化、半導体表面の酸化などを行うことができる。このような処理を半導体素子の製造工程に組み入れることにより、大面積基板に集積回路を形成することができる。

【図面の簡単な説明】

【図1】 本発明の熱処理方法を適用した熱処理装置の一実施形態を示す断面構造図。

【図2】 本発明の熱処理方法を適用した熱処理装置の一実施形態を示す上面構造図。

【図3】 本発明の熱処理方法を適用した熱処理装置の一実施形態を示す断面構造図。

【図4】 本発明の熱処理方法を適用した熱処理装置の一実施形態を示す断面構造図。

【図5】 本発明の熱処理方法を適用した熱処理装置の一実施形態を示す断面構造図。

【図6】 本発明の熱処理方法及び熱処理装置を適用した、半導体膜を作製工程を説明する断面図。

【図7】 本発明の熱処理方法及び熱処理装置を適用した、TFTを作製工程を説明する断面図。

【図8】 本発明の熱処理方法を説明する概念図。

【図9】 本発明の熱処理方法及び熱処理装置を適用した、半導体基板の熱処理工程を説明する断面図。

【図10】 本発明の熱処理方法を適用した熱処理装置の一実施形態を示す断面構造図。

【図11】 本発明の熱処理方法を適用した熱処理装置の一実施形態を示す断面構造図。

【図12】 本発明の熱処理装置に適用可能なガス加熱手段の一例を説明する図。

【図13】 本発明の熱処理装置に適用可能な熱交換器の一例を説明する図。

【図14】 本発明の熱処理方法を適用した熱処理装置の一実施形態を示すレイアウト図。

【図15】 本発明の熱処理方法を用いた結晶化工程における基板温度の変化を説明するグラフ。

【図16】 本発明の熱処理方法を用いたゲッタリング工程における基板温度の変化を説明するグラフ。

【符号の説明】

101 第1の処理室、102 第2の処理室、103 第3の処理室、104第4の処理室、105 第5の処理室、

106 第1のガス供給手段、107 第2のガス供給手段、108 第1のガス加熱手段、109 第2のガス加熱手段、110 第3のガス加熱手段、111 第4のガス加熱手段、112 第5のガス加熱手段、

113 熱交換器、114 除害手段、115基板保持手段、116 シャワー板

1101 反応管、1105 加熱手段、1106、1107 オリフィス板、1109 ガス供給手段、1110 冷却用ガス供給手段、1112 吸気部、1113 排気部、1114 連結管、1116 ヒーター、1121 搬送手段[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a heat treatment method and a heat treatment apparatus to which the heat treatment method is applied. In particular, the present invention relates to a heat treatment method and a heat treatment apparatus for heating a gas by radiation from a heating element using a lamp or the like, and heating a substrate to be processed or a formation on the substrate to be processed by the heated gas.

[0002]

[Prior art]

In the manufacturing process of a semiconductor device, heat treatment for the purpose of oxidation, diffusion, gettering, recrystallization after ion implantation, etc. is incorporated into a semiconductor or a semiconductor substrate. As a typical example of an apparatus for performing these heat treatments, a hot-wall type horizontal or vertical furnace annealing furnace is known.

[0003]

A horizontal or vertical furnace annealing furnace is a batch-type apparatus that processes a large number of substrates at once. For example, in a vertical furnace annealing furnace, a substrate is placed horizontally and in parallel on a susceptor made of quartz, and is moved into and out of a reaction tube by an elevator that is driven up and down. A heater is installed on the outer periphery of the bell jar type reaction tube, and the substrate is heated by the heater. In view of this configuration, a relatively long time is required for the temperature raising time until the predetermined heating temperature is reached and the temperature lowering time for cooling to a temperature at which it can be taken out.

[0004]

However, MOS transistors and the like used for integrated circuits are required to have extremely precise processing accuracy with miniaturization. In particular, it is necessary to minimize the diffusion of impurities to form a shallow junction. The process that takes time to raise and lower the temperature as in the furnace annealing furnace described above makes it difficult to form a shallow junction.

[0005]

The Rapid Thermal Anneal (hereinafter referred to as RTA) method has been developed as a heat treatment technique for rapid heating and rapid cooling. In the RTA method, an infrared lamp or the like is used to rapidly heat a substrate or a formed material on the substrate, and heat treatment can be performed in a short time.

[0006]

On the other hand, thin film transistors (hereinafter referred to as TFTs) are attracting attention as a technology that can directly form an integrated circuit on a glass substrate. The technology is being applied to new electronic devices such as liquid crystal display devices. In particular, TFTs that form impurity regions such as source and drain regions in a polycrystalline semiconductor film formed over a glass substrate require activation and heat treatment to alleviate strain. However, the glass substrate has a defect that the strain point is at most about 600 to 700 ° C., has poor heat resistance, and easily breaks due to thermal shock.

[0007]

[Problems to be solved by the invention]

In conventional vertical or horizontal furnace annealing furnaces, whether the substrate on which the integrated circuit is formed is a semiconductor or a material such as glass or ceramic, the uniformity of the heat treatment temperature is ensured as the substrate size increases. It becomes difficult to do. In order to ensure the uniformity of the temperature in the substrate and between the substrates, it is necessary to widen the interval (pitch) between the substrates to be placed horizontally and in parallel considering the characteristics of the gas flowing in the reaction tube as a fluid. is there. For example, if one side of the substrate exceeds 500 mm, the substrate interval needs to be 30 mm or more.

[0008]

Therefore, when the substrate to be processed is enlarged, the apparatus is necessarily enlarged. In addition, since a large number of substrates are processed in a lump, the weight increases by itself, and it is necessary to make a susceptor for placing a substrate to be processed strong. For this reason, the weight further increases, and the operation of the machine for carrying in / out the substrate to be processed becomes slow. In addition to increasing the floor area occupied by the heat treatment apparatus, it also affects the construction cost of the building in order to ensure the load resistance of the floor. Thus, the enlargement of the apparatus has a vicious circle.

[0009]

On the other hand, the RTA method is premised on single-wafer processing, and the load on the apparatus does not increase extremely. However, there is a difference in the absorptance of the lamp light used as the heating means depending on the characteristics of the substrate to be processed and the formed material thereon. For example, when a metal wiring pattern is formed on a glass substrate, the metal wiring is preferentially heated, causing a phenomenon that local distortion occurs and the glass substrate is broken. Therefore, in heat treatment, complicated control such as adjusting the temperature rising rate is required.

[0010]

An object of the present invention is to solve the above-mentioned problems, and an impurity element added to a semiconductor film by a short heat treatment without deforming the substrate in a manufacturing process of a semiconductor device using a substrate having low heat resistance such as glass. It is an object of the present invention to provide a method of performing activation and gettering treatment of the metal and a heat treatment apparatus capable of such heat treatment.

[0011]

[Means for Solving the Problems]

In order to solve the above problems, a heat treatment apparatus having a first configuration according to the present invention includes means for supplying a gas from the upstream side of the reaction tube, means for heating the gas upstream of the reaction tube, Means is provided for holding the substrate to be processed on the downstream side, and means for circulating the gas from the downstream side to the upstream side of the reaction tube.

[0012]

In addition to the above configuration, a reaction tube having an intake portion for sucking gas and an exhaust portion for exhausting the sucked gas, a heating means for heating the gas sucked in the reaction tube, and the heated gas in the reaction tube There may be provided means for supplying the substrate to be processed disposed on the substrate and means for circulating the gas discharged from the exhaust part to the intake part.

[0013]

The reaction tube is made of quartz or ceramic to prevent contamination from the inner wall. As the heating means, one or a plurality of types selected from a halogen lamp, a metal halide lamp, a high-pressure mercury lamp, a high-pressure sodium lamp, and a xenon lamp are applied. However, when gas is directly heated by radiation from the lamp, the efficiency is deteriorated. Preferably, the heating means is formed by combining a heat generating means and a heat absorber that absorbs heat radiation from the heat generating means. With this combination, the heat absorber absorbs the radiation light and heats it, so that the gas can be heated by heat conduction therefrom. The heat transfer efficiency can be improved by increasing the area where the heat absorber is in contact with the gas.

[0014]

In addition, by circulating the gas used for heating the substrate to be processed, power for heating the gas can be saved. Although some of the circulating gas may be exhausted, it can be used as a heat source for preheating the newly introduced gas.

[0015]

As a configuration that positively utilizes the preheating effect of the heated and circulating gas, means for supplying gas from the upstream side of the reaction tube via a heat exchanger, and means for heating the gas upstream of the reaction tube; The heat treatment apparatus may also include a means for holding the substrate to be processed on the downstream side of the reaction tube and a means for supplying gas to the heat exchanger from the downstream side of the reaction tube.

[0016]

In addition to the above configuration, a reaction tube having an intake section for sucking gas and an exhaust section for exhausting the sucked gas, a heat exchanger provided in the front stage of the intake section, and the gas through the heat exchanger Supplying means; heating means for heating the sucked gas in the reaction tube; means for supplying the gas heated by the heating means to the substrate to be processed disposed in the reaction tube; and heating the gas discharged from the exhaust section And a means for supplying to the exchanger.

[0017]

As a form in which a plurality of processing chambers are provided and the heated gas is used efficiently, a processing chamber for holding a substrate and performing heat treatment is provided, and the substrate is supplied by supplying the gas heated by the heating means to the processing chamber. A heat treatment apparatus for heating, wherein a plurality of treatment chambers are provided, and a plurality of substrates can be simultaneously heat treated by flowing heated gases sequentially into the treatment chambers. An auxiliary heating means may be provided between the processing chambers so that the gas flowing sequentially between the plurality of processing chambers has a constant temperature. The heated gas that circulates can also be used as a heat source for heating the newly introduced gas through the heat exchanger.

[0018]

In the heat treatment apparatus having the second configuration having such a function, the gas supply means is connected to the inlet of the first gas heating means via the heat exchanger, and the inlet of the first processing chamber is the first inlet. Connected to the outlet of the gas heating means, the outlet of the first processing chamber connected to the second gas heating means and the inlet, and the inlet of the second processing chamber connected to the outlet of the second gas heating means And the discharge port of the second processing chamber is connected to the heat exchanger, and the substrate is heated using the gas heated by the heating means as a heat source.

[0019]

In addition to the above configuration, the gas supplied from the gas supply means is supplied to the first heating means via the heat exchanger, the gas heated by the first heating means is supplied to the first processing chamber, The gas supplied to the first processing chamber is supplied to the second heating means, the gas heated by the second heating means is supplied to the second processing chamber, and the gas supplied to the second processing chamber is supplied to the heat exchanger. Is used as a heat source for heating the gas supplied from the gas supply means, and the substrate is heated using the gas heated by the heating means as the heat source.

[0020]

The processing chamber is made of quartz or ceramic to prevent contamination from the inner wall. The first processing chamber and the second processing chamber are connected by a gas pipe, and the gas heated by the heating means is flowed from the first processing chamber to the second processing, whereby energy for heating the gas is obtained. Can be saved. Of course, since the temperature of the gas decreases during this time, a gas heating means is provided between the first processing chamber and the second processing chamber so that the temperature of the gas flowing between the processing chambers becomes constant.

[0021]

The number of processing chambers connected by gas pipes can be arbitrary. That is, another configuration of the heat treatment apparatus of the present invention includes n (n> 2) processing chambers and gas heating means, and introduces an m-th (1 ≦ m ≦ (n−1)) processing chamber. The inlet is connected to the outlet of the mth gas heating means, the inlet of the nth processing chamber is connected to the outlet of the nth gas heating means, and the outlet of the nth processing chamber is connected to the heat exchanger. It is a heat treatment apparatus for heating a substrate using a gas connected to and heated by a heating means as a heat source.

[0022]

In addition to the above configuration, there are n (n> 2) processing chambers and gas heating means, and the gas heated by the m-th (1 ≦ m ≦ (n−1)) heating means is the m-th treatment. The gas supplied to the mth processing chamber is heated by the (m + 1) th heating means and supplied to the (m + 1) th processing chamber, and the gas supplied to the nth processing chamber is supplied to the heat exchanger, This is a heat treatment apparatus that uses a gas supplied from a gas supply means as a heat source for heating, and heats the substrate using the gas heated by the heating means as a heat source.

[0023]

The gas supply means includes a first gas supply means connected to the gas heating means as a heating gas and a second gas supply means connected to each processing chamber as a cooling gas. can do. By supplying the heating gas and the cooling gas as separate systems, the time required for heating the object to be processed and the time required for cooling can be shortened, and the throughput can be improved.

[0024]

Such a configuration of the heat treatment apparatus of the present invention includes a first gas supply unit, a gas heating unit, and a plurality of processing chambers, and the first gas supply unit includes a plurality of processing chambers via the gas heating unit. The second gas supply means is connected to the pipe connected in parallel to each of the plurality of processing chambers, and heats the substrate using the gas heated by the heating means as a heat source. is there.

[0025]

By heating the substrate to be processed with the heated gas, the substrate can be heated with good uniformity without being affected by the material of the formed material. Accordingly, heat treatment can be performed without causing local distortion, and it becomes easy to complete the heat treatment by rapid heating even for a glass or a fragile substrate.

[0026]

In the heat treatment method using the heat treatment apparatus of the first configuration in the present invention, gas is supplied from the upstream side of the reaction tube, heated by the heating means provided on the upstream side, and flowed downstream, the gas Is heated from the downstream side of the reaction tube to the upstream side, and the substrate to be processed provided on the downstream side of the reaction tube is heated.

[0027]

In addition to the above method, after supplying gas from the intake portion of the reaction tube, heating the gas by the heating means provided in the reaction tube and flowing it downstream, and exhausting the gas from the exhaust portion of the reaction tube This is a method of heating the substrate to be processed disposed in the reaction tube while supplying the gas again from the intake section and circulating the gas.

[0028]

By heating the substrate to be processed with the heated gas, the substrate can be heated with good uniformity without being affected by the material of the formed material. Accordingly, heat treatment can be performed without causing local distortion, and it becomes easy to complete the heat treatment by rapid heating even for a glass or a fragile substrate.

[0029]

In the heat treatment method using the heat treatment apparatus having the second configuration of the present invention, the gas is supplied from the gas supply means to the first gas heating means via the heat exchanger, and the gas is heated by the first gas heating means. The heated gas is supplied to the first processing chamber, the gas discharged from the first processing chamber is heated by the second gas heating means, and the heated gas is supplied to the second processing chamber. Then, the exhaust gas discharged from the second processing chamber is supplied to the heat exchanger, and the substrate disposed in the processing chamber is heated using the gas heated by the heating means as a heat source.

[0030]

In addition to the above-described method, the m-th processing chamber is configured such that the gas heated by the m-th (1 ≦ m ≦ (n−1)) heating means by the n (n> 2) processing chambers and the gas heating means. The gas supplied to the m-th processing chamber is heated by the (m + 1) -th heating means and supplied to the (m + 1) -th processing chamber, and the gas supplied to the n-th processing chamber is supplied to the heat exchanger. This is a heat treatment method in which a gas supplied from a supply means is used as a heat source for heating, and a substrate disposed in n process chambers is heated.

[0031]

In addition to the above method, gas is supplied from the first gas supply means to the first gas heating means via the heat exchanger, the gas is heated by the first gas heating means, and the heated gas A heating period in which the gas discharged from the first processing chamber is heated by the second gas heating means, and the heated gas is supplied to the second processing chamber; And a cooling period in which gas is supplied from the two gas supply means to the first processing chamber and the second processing chamber without passing through the heating means, and the substrate disposed in the processing chamber is cooled. .

[0032]

In addition to the above method, the heating gas supplied from the first gas supply means by the n (n> 2) processing chambers and the gas heating means is the mth (1 ≦ m ≦ (n−1). )), The gas heated by the heating means is supplied to the m-th processing chamber, the gas supplied to the m-th processing chamber is heated by the (m + 1) -th heating means and supplied to the (m + 1) -th processing chamber, A heating period in which the gas supplied to the processing chamber is supplied to the heat exchanger and used as a heat source for heating the gas supplied from the gas supply means, and the substrate disposed in the n processing chambers is heated; This is a heat treatment method having a cooling period in which a cooling gas supplied from the gas supply means is supplied to n processing chambers to cool a substrate disposed in the processing chambers.

[0033]

By using a heated gas as in the structure of the above invention, even a glass substrate on which a predetermined pattern is formed of a metal, a semiconductor, an insulator, etc., is uniform without causing local thermal distortion. It becomes possible to heat to. Furthermore, by circulating the heated gas, the thermal efficiency can be improved and the energy consumption required for the heat treatment can be reduced.

[0034]

As the gas applied in the present invention, an inert gas such as nitrogen or a rare gas, a reducing gas such as hydrogen, or an oxidizing gas such as oxygen, nitrous oxide, or nitrogen dioxide can be used.

[0035]

If an inert gas such as nitrogen or a rare gas is used, heat treatment for crystallization of the amorphous semiconductor film, heat treatment for gettering, ion implantation or ion doping (method of implanting ions without mass separation) It can be applied to heat treatment for the purpose of subsequent recrystallization and activation.

[0036]

When hydrogen diluted with hydrogen or an inert gas is used as a reducing gas such as hydrogen, hydrogenation treatment for compensating for defects (dangling bonds) in the semiconductor can be performed.

[0037]

When an oxidizing gas such as oxygen, nitrous oxide, or nitrogen dioxide is used, an oxide film can be formed over the semiconductor substrate or the semiconductor film.

[0038]

DETAILED DESCRIPTION OF THE INVENTION

[Embodiment 1]

Hereinafter, embodiments of the present invention will be described with reference to FIGS. 1 and 2. FIG. 1 is a cross-sectional view showing an embodiment of a heat treatment apparatus to which the heat treatment method of the present invention is applied, and FIG. 2 is a top view corresponding thereto. In order to clarify the correspondence, the same reference numerals are used in FIGS. 1 and 2.

[0039]

The heat treatment apparatus shown in FIGS. 1 and 2 includes a

[0040]

The reaction tube is made of quartz or ceramic to prevent contamination from the inner wall. Quartz is a member commonly used as a reaction tube material. Further, when the size of the substrate is increased, it is difficult to form a reaction tube with quartz according to the size, and in this case, ceramic may be applied.

[0041]

In the

[0042]

The

[0043]

The gas is guided from the gas supply means 1109 by the

[0044]

In the

[0045]

Of course, the circulating gas is lower than the initial temperature, but by using such a closed system, the thermal efficiency can be improved and the consumed power can be saved. A

[0046]

The

[0047]

An example of the heat treatment procedure is shown below. After the substrate to be processed is set on the holding means 1117 and the gate valve is closed, a gas for heating is supplied from the gas supply means. After the gas supplied into the reaction tube is filled and held until replacement, the gas is heated by the heating means 1105. The heated gas passes through the

[0048]

After a predetermined time has elapsed, the heating of the gas by the heating means 1105 is terminated. Then, a gas for cooling is supplied from the gas supply means 1110 to cool the

[0049]

The heat treatment method of the present invention and the heat treatment apparatus to which the heat treatment method is applied are premised on batch processing, but the substrate to be processed is heated directly by heating the gas. The substrate can be quickly cooled by cooling with a gas at about room temperature. Of course, care must be taken when using a substrate that is vulnerable to thermal shock, such as glass, but unlike in the case of conventional RTA, the substrate is destroyed by rapid heating, unlike instantaneous heating of several microseconds to seconds. There is no end to it.

[0050]

The gas used for heating or cooling can be selected depending on the application of heat treatment. If an inert gas such as nitrogen or a rare gas is used, heat treatment for crystallization of the amorphous semiconductor film, heat treatment for gettering, ion implantation or ion doping (method of implanting ions without mass separation) It can be applied to heat treatment for the purpose of subsequent recrystallization and activation. When hydrogen diluted with hydrogen or an inert gas is used as a reducing gas such as hydrogen, hydrogenation treatment for compensating for defects (dangling bonds) in the semiconductor can be performed. When an oxidizing gas such as oxygen, nitrous oxide, or nitrogen dioxide is used, an oxide film can be formed over the semiconductor substrate or the semiconductor film.

[0051]

In order to improve the processing capability, the configuration shown in FIG. 3 can be applied. In FIG. 3,

[0052]

The heat exchangers do not have to correspond to the reaction tubes on a one-to-one basis. As shown in the figure, the

[0053]

The heat treatment apparatus having the configuration shown in FIG. 3 makes it possible to perform heat treatment at different temperatures and at different times in the

[0054]

Moreover, the heat processing apparatus shown in FIG. 4 has shown the form which abbreviate | omitted the heat exchanger. Here, in the

[0055]

Although the heat exchanger is omitted in FIG. 4, the

[0056]

FIG. 5 shows the configuration of a heat treatment apparatus provided with a plurality of reaction tubes. The

[0057]

FIG. 5 shows an example of the configuration of the heat treatment apparatus based on the mass batch processing method, but it is not necessary to be limited to this configuration and arrangement, and any other arrangement can be adopted. Since the heat treatment apparatus described in this embodiment mode is a batch processing method and heats a substrate to be processed with a heated gas, heat treatment can be performed with high uniformity even when the size of the substrate is increased. For example, the present invention can be applied to a heat treatment of a substrate having a side length exceeding 1000 mm.

[0058]

Such a heat treatment method and a heat treatment apparatus using the heat treatment method of the present invention are not limited by the form and size of the substrate to be processed. The single wafer processing does not require a robust susceptor even if the substrate to be processed is enlarged, and the size can be reduced accordingly. Further, the heating means does not need a large scale, and power consumption can be saved.

[0059]

[Embodiment 2]

FIG. 10 is a sectional view showing an embodiment of a heat treatment apparatus to which the heat treatment method of the present invention is applied. The heat treatment apparatus of the present invention includes a plurality of gas supply means, a plurality of gas heating means, a plurality of processing chambers, and a heat exchanger.

[0060]

The first gas supply means 106, the

[0061]

The outlet of the first heating means 108 is connected to the inlet provided in the

[0062]

The treatment chamber is formed using quartz or ceramic in order to prevent contamination from the wall material when the heated gas is introduced. Further, when the size of the substrate is increased, it is difficult to form a processing chamber with quartz according to the size, and in this case, ceramic may be applied. The structure of the holding means 115 is configured to minimize the contact area with the substrate. The gas supplied to the

[0063]

The structure of such a processing chamber is the same in the

[0064]

The heated gas supplied to the

[0065]

Similarly, the heated gas supplied to the

[0066]

Here, a third gas heating means 110 is interposed between the

[0067]

As described above, the gas supplied from the first gas supply means 106 is heated by the gas heating means and continuously supplied from the first processing chamber to the fifth processing chamber. Gas heating means is provided between the processing chambers so that the temperatures of the gases supplied to the processing chambers are the same. Needless to say, the number of processing chambers may be set as required, and is not limited to the number shown in this embodiment mode.

[0068]

The substrates are installed one by one in one processing chamber. By connecting each processing chamber in series with a gas pipe and flowing a continuously heated gas, the amount of gas used can be saved, and the energy required for heating can be saved. .

[0069]

The second gas supply means 107 is connected to a

[0070]

The

[0071]

An example of this heat exchanger is shown in FIG. A high-temperature gas flows into the heat exchanger, and a

[0072]

FIG. 12 shows an example of the configuration of the gas heating means. In FIG. 12, a

[0073]

Next, an example of a heat treatment procedure using the heat treatment apparatus having the configuration shown in FIG. 10 will be described. After the substrate is disposed on the holding unit in each of the

[0074]

After a predetermined time has elapsed, the gas heating by the gas heating means 108 to 112 is terminated. Then, a gas for cooling is supplied from the second gas supply means 107 to cool the substrate. By flowing this cooling gas, the temperature of the gas in the processing chamber is lowered, and the temperature of the substrate can be lowered. Thereafter, the substrate is taken out to complete the heat treatment using the heat treatment apparatus of the present invention.

[0075]

The number of substrates that can be inserted into the processing chamber varies depending on the size of the processing chamber and the substrate. However, if one substrate is inserted into one processing chamber, processing can be performed by one heat treatment. The number of substrates is determined by the number of processing chambers.

[0076]

In order to save the gas used and improve the thermal efficiency, it is desirable to reduce the internal volume of the processing chamber as much as possible. The dimensions in the processing chamber are determined by the size of the substrate and the operating range of the transfer means for taking in and out the substrate. Since the transfer means requires an operation range of about 10 mm in order to take in and out the substrate, one dimension of the processing chamber is determined by the thickness of the substrate and the minimum operation range of the transfer means.

[0077]

The heat treatment method of the present invention and the heat treatment apparatus to which the heat treatment method is applied are premised on batch-type treatment, but the substrate to be treated is heated directly by heating the gas. The substrate to be processed can be quickly cooled by cooling it with a gas at room temperature. Of course, care must be taken when using a substrate that is vulnerable to thermal shock, such as glass, but unlike in the case of conventional RTA, the substrate is destroyed by rapid heating, unlike instantaneous heating of several microseconds to seconds. There is no end to it.

[0078]

The gas used for heating or cooling can be selected depending on the application of heat treatment. If an inert gas such as nitrogen or a rare gas is used, heat treatment for crystallization of the amorphous semiconductor film, heat treatment for gettering, ion implantation or ion doping (method of implanting ions without mass separation) It can be applied to heat treatment for the purpose of subsequent recrystallization and activation. When hydrogen diluted with hydrogen or an inert gas is used as a reducing gas such as hydrogen, hydrogenation treatment for compensating for defects (dangling bonds) in the semiconductor can be performed. When an oxidizing gas such as oxygen, nitrous oxide, or nitrogen dioxide is used, an oxide film can be formed over the semiconductor substrate or the semiconductor film.

[0079]

The heat treatment apparatus to which the heat treatment method of the present invention described above is applied can be applied to heat treatment of various objects to be processed. For example, the present invention can be applied to a heat treatment of a semiconductor substrate forming an integrated circuit, a heat treatment of an insulating substrate on which a TFT is formed, a heat treatment of a metal substrate, and the like. For example, it can be applied to heat treatment of a glass substrate on which a TFT is formed. Even if the substrate size is not only 600 × 720 mm but also 1200 × 1600 mm, the substrate can be heated with good uniformity. Further, it is not necessary to increase the size of the jig for holding the substrate.

[0080]

[Embodiment 3]

An embodiment of the heat treatment method of the present invention will be described with reference to FIG. FIG. 8 shows a time course (procedure) in the heat treatment using the heat treatment apparatus shown in FIG. Nitrogen (N 2 ) Is used. A halogen lamp is used as the heating element.

[0081]

The substrate to be processed is set from the cassette into the reaction tube by the transfer means, and then the gate valve is closed. In the meantime, it is considered that nitrogen is continuously supplied from the gas supply means into the reaction tube to minimize the mixing of outside air. After closing the gate valve, the nitrogen flow rate is increased and the reaction tube is filled with nitrogen to replace it.

[0082]

Then, the nitrogen flow rate is increased, the halogen lamp as a heating element is turned on, and the nitrogen is heated. The heating temperature can be adjusted by the power supplied to the heating element or the supply amount of the power and nitrogen. The heating temperature can be approximately 100 to 1000 ° C.

[0083]

The substrate to be processed placed on the downstream side of the reaction tube is heated with heated nitrogen to perform heat treatment. The time is arbitrary. Although the temperature of nitrogen that has reached the exhaust section decreases, it is circulated and heated again by the heating element, and used for heating the object to be processed. Thereafter, a period until the halogen lamp is turned off is a substantial heat treatment period.

[0084]

After the halogen lamp is turned off, cooling nitrogen is supplied from the gas supply means to lower the temperature of the substrate to be processed. At this time, the flow rate of the heating nitrogen may be kept constant or may be lowered. In any case, since the halogen lamp is turned off, the temperature of nitrogen in the reaction tube decreases, and the temperature of the substrate to be processed also decreases. The rate of temperature drop is abrupt at first and then gradually decreases. When the temperature is about 200 ° C. or lower, the gate valve is opened and the substrate to be processed is taken out. At that stage, the supply of cooling nitrogen may be stopped.

[0085]

By repeating such a series of processes as one cycle, a large number of substrates can be processed continuously.

[0086]

[Embodiment 4]

FIG. 11 shows one embodiment of the heat treatment apparatus of the present invention. In FIG. 11, a first gas heating means 207 is provided corresponding to the

[0087]

The first gas supply means 205 supplies a heating gas. The second gas supply means 206 supplies a cooling gas.

[0088]

In each processing chamber, the

[0089]

FIG. 14 shows a configuration of a heat treatment apparatus having a plurality of treatment chambers. Processing

[0090]

The number of processing chambers can be determined by the time required for the heat treatment and the operation speed of the transfer means (that is, the speed at which the substrate can be moved). If the tact time is about 10 minutes, 3 to 10 stages can be installed in the

[0091]

FIG. 14 shows an example of the configuration of the heat treatment apparatus based on the mass batch processing method, but it is not necessary to be limited to this configuration and arrangement, and any other arrangement can be adopted. Since the heat treatment apparatus shown here is a batch processing method and heats the substrate to be processed with a heated gas, heat treatment can be performed with good uniformity even if the size of the substrate is increased. For example, the present invention can be applied to a heat treatment of a substrate having a side length exceeding 1000 mm.

[0092]

Such a heat treatment method and a heat treatment apparatus using the heat treatment method of the present invention are not limited by the form and size of the substrate to be processed. The single wafer processing does not require a robust susceptor even if the substrate to be processed is enlarged, and the size can be reduced accordingly. Further, the heating means does not need a large scale, and power consumption can be saved.

[0093]

[Embodiment 5]

An example in which heat treatment accompanying crystallization and gettering of a semiconductor film is performed using the heat treatment method of the present invention and a heat treatment apparatus to which the heat treatment method is applied will be described with reference to FIG.

[0094]

In FIG. 6A, the material of the

[0095]

For the semiconductor film (first semiconductor film) 602 having an amorphous structure formed over the

[0096]

After that, a catalytic metal element that promotes crystallization is added to the surface of the

[0097]

In this case, in order to improve the familiarity of the solution, as the surface treatment of the

[0098]

Needless to say, the catalyst-containing

[0099]

A heat treatment for crystallization is performed while the

[0100]

Nitrogen, argon, or the like can be used as the heating gas. The

[0101]

Then, the nitrogen flow rate is increased, and the nitrogen gas supplied by the gas heating means is heated to the first temperature. The heating temperature can be adjusted by the power supplied to the heating element or the supply amount of the power and nitrogen. Here, the substrate is heated to 550 ± 50 ° C. as the first temperature (step of temperature increase 1 shown in FIG. 15). The time required to raise the temperature is only 2 minutes.

[0102]

When the substrate reaches the first temperature, the state is maintained for 3 minutes. At this stage, crystal nuclei are formed in the amorphous semiconductor film (nucleation stage shown in FIG. 15). Thereafter, it is heated to a second temperature for crystallization. The substrate is heated by setting the heating nitrogen gas to 675 ± 25 ° C. (step of temperature increase 2 shown in FIG. 15). When the second temperature is reached, the temperature is maintained for 5 minutes to perform crystallization (crystallization stage shown in FIG. 15). Of course, the nitrogen gas for heating is continuously supplied for the period up to now.

[0103]

When the predetermined time has passed, the supply of the heating nitrogen gas is stopped and the cooling nitrogen gas is supplied. It may be nitrogen gas at room temperature. Then, the substrate is rapidly cooled (temperature lowering stage shown in FIG. 15). This time is about 3 minutes. When the substrate cools to about 300 ° C., the substrate is taken out of the processing chamber by the transfer means, and the substrate is transferred to the buffer cassette. Here, the substrate is further cooled to 150 ° C. or less (transfer stage shown in FIG. 16). Then, the heat treatment for crystallization is completed by transferring the substrate to the cassette.

[0104]

The time from carrying the substrate into the heat treatment apparatus and taking it out after heat treatment is 13 minutes. Thus, by using the heat treatment apparatus and heat treatment method of the present invention, the heat treatment for crystallization can be performed in a very short time.

[0105]

In this manner, a semiconductor film (first semiconductor film) 604 having a crystal structure illustrated in FIG. 6B can be obtained.

[0106]

In order to further increase the crystallization rate (the ratio of the crystal component in the total volume of the film) and repair defects remaining in the crystal grains, a

[0107]

A catalytic element (nickel here) remains in the semiconductor film (first semiconductor film) 605 having a crystal structure thus obtained. Although it is not uniformly distributed in the film, if it is an average concentration, it is 1 × 10 19 /cm Three Remaining at a concentration exceeding Of course, various semiconductor elements including TFTs can be formed even in such a state, but the element is removed by gettering by the method described below.

[0108]

First, as shown in FIG. 6D, a

[0109]

A semiconductor film (second semiconductor film) 607 is formed thereon with a thickness of 25 to 250 nm by plasma CVD or sputtering. Typically, an amorphous silicon film is selected. Since this

[0110]

Thereafter, a rare gas element is added to the

[0111]

As the rare gas element, one or more selected from helium (He), neon (Ne), argon (Ar), krypton (Kr), and xenon (Xe) are used. In the present invention, in order to form a gettering site, these rare gas elements are used as an ion source and implanted into a semiconductor film by an ion doping method or an ion implantation method. There are two meanings of implanting ions of these rare gas elements. One is to form a dangling bond by implantation to give distortion to the semiconductor film, and the other is to give distortion by implanting the ions between the lattices of the semiconductor film. Implanting inert gas ions can satisfy both of these simultaneously, but the latter is particularly noticeable when using an element with a larger atomic radius than silicon, such as argon (Ar), krypton (Kr), and xenon (Xe). It is done.

[0112]

In order to reliably achieve gettering, it is necessary to perform heat treatment thereafter. FIG. 16 is a graph for explaining the heat treatment process. Hereinafter, the heat treatment process will be described with reference to the graph. Similarly, the heat treatment apparatus of the present invention is used for the heat treatment. In order to efficiently process a large number of substrates, it is desirable to use an apparatus configured as shown in FIG. Nitrogen, argon, or the like can be used as the heating gas.

[0113]

Nitrogen, argon, or the like can be used as the heating gas. The

[0114]

Then, the nitrogen flow rate is increased, and the nitrogen gas supplied by the gas heating means is heated to the third temperature. The heating temperature can be adjusted by the power supplied to the heating element or the supply amount of the power and nitrogen. Here, the third temperature is set to 675 ± 25 ° C., and the substrate is heated (the temperature rising stage shown in FIG. 16). The time required to raise the temperature is 2 minutes.

[0115]

When the substrate reaches the third temperature, the state is maintained for 3 minutes. As a result, gettering is performed (step of gettering shown in FIG. 16). In the gettering, the catalytic element in the gettering region (capture site) is released by thermal energy and moves to the gettering site by diffusion. Accordingly, the gettering depends on the processing temperature, and the gettering proceeds in a shorter time as the temperature is higher. As shown by an arrow in FIG. 6E, the direction in which the catalyst element moves is a distance of about the thickness of the semiconductor film, and gettering is completed in a relatively short time.

[0116]

When the predetermined time has passed, the supply of the heating nitrogen gas is stopped and the cooling nitrogen gas is supplied. It can be nitrogen gas at room temperature. Then, the substrate is rapidly cooled (step of temperature decrease shown in FIG. 16). This time is about 3 minutes. When the substrate cools to about 300 ° C., the substrate is taken out of the processing chamber by the transfer means, and the substrate is transferred to the buffer cassette. Here, the substrate is further cooled to 150 ° C. or lower, and the transfer stage shown in FIG. 16). Then, the heat treatment for gettering is completed by transferring the substrate to the cassette.

[0117]

It takes 9 minutes to carry the substrate into the heat treatment apparatus, heat treat it, and take it out. Thus, by using the heat treatment apparatus and heat treatment method of the present invention, heat treatment for gettering can be performed in a very short time.

[0118]

Even with this heat treatment, 1 × 10 20 /cm Three The

[0119]

Thereafter, the

[0120]

Thus, as shown in FIG. 6F, the concentration of the catalytic element is 1 × 10. 17 /cm Three

[0121]

[Embodiment 6]

A method for manufacturing a TFT using a semiconductor film manufactured according to Embodiment Mode 5 will be described with reference to FIGS. The heat treatment method and heat treatment apparatus of the present invention can also be used in the TFT manufacturing process described in this embodiment mode.

[0122]

First, in FIG. 7A, a

[0123]

Thereafter, as shown in FIG. 7B, a second

[0124]

A first conductive film for forming a gate electrode is formed over the second

[0125]

Thereafter, a resist pattern is formed, and

[0126]

As shown in FIG. 7C, n-

[0127]

Subsequently, as shown in FIG. 7D, a

[0128]

Thereafter, as shown in FIG. 7E, a third

[0129]

Then, heat treatment is performed to recover and activate the crystallinity of the n-type and p-type semiconductor regions. The heat treatment can be performed by the procedure shown in Embodiment Mode 3 using the heat treatment apparatus having the configuration shown in FIG. In order to efficiently process a large number of substrates, the apparatus shown in FIG. 3 or 4 may be used, or the apparatus having the configuration shown in FIG. 10 or 11 may be used.

[0130]

Nitrogen, argon, or the like can be used as the heating gas. The activation is performed by heating the gas to a temperature of 450 to 700 ° C. and performing a heat treatment for 10 to 3600 seconds. Alternatively, a reducing atmosphere in which hydrogen is added to the gas may be used. Hydrogenation can also be performed simultaneously with the added hydrogen.

[0131]

When heat treatment by the RTA method is performed in a state where the gate electrode is formed on the glass substrate, the gate electrode selectively absorbs the radiation of the lamp light and is locally heated to damage the glass substrate. There is a case. Since the heat treatment according to the present invention is heating by gas, there is no such influence.

[0132]

The fourth

[0133]

Next, a contact hole reaching the impurity region of each semiconductor film from the surface of the fourth insulating

[0134]

[Embodiment 7]

In the heat treatment method of the present invention and the heat treatment apparatus to which the heat treatment method is applied, an inert gas and a kind selected from oxygen, nitrous oxide, and nitrogen dioxide are mixed into the gas to be heated to obtain an oxidizing gas. An oxide film can be formed on the surface.

[0135]

FIG. 9 shows an example. A field oxide film for element isolation or gate insulation is formed on a single crystal silicon substrate by mixing 1 to 30% of oxygen with nitrogen as a heating gas and performing a heat treatment at 850 to 1000 ° C. A film can be formed.

[0136]

In FIG. 9A, an n well 802 and a p well 803 are formed on a

[0137]

Similarly, a

[0138]

Subsequently, as shown in FIG. 9B, a polycrystalline silicon film for gate is formed with a thickness of 100 to 300 nm by a CVD method. The polycrystalline silicon film for the gate is preliminarily formed in order to reduce the resistance. twenty one /cm Three Phosphorus (P) may be doped at a moderate concentration, or a dense n-type impurity may be diffused after the polycrystalline silicon film is formed. Here, in order to further reduce the resistance, a silicide film is formed with a thickness of 50 to 300 nm on the polycrystalline silicon film. As the silicide material, molybdenum silicide (MoSix), tungsten silicide (WSix), tantalum silicide (TaSix), titanium silicide (TiSix), or the like can be used. The silicide material may be formed according to a known method. Then, the polycrystalline silicon film and the silicide film are etched to form

[0139]

Thereafter, as shown in FIG. 9C, sidewalls 816 and 817 are formed, and source and drain

[0140]

In this way, the n-channel MOS transistor 331 and the p-channel MOS transistor 330 are completed. The transistor structure described in this embodiment mode is just an embodiment mode, and the present invention is not necessarily limited to the manufacturing process and structure shown in FIGS. A CMOS circuit, an NMOS circuit, or a PMOS circuit can be formed using these transistors. Various circuits such as a shift register, a buffer, sampling, a D / A converter, and a latch can be formed, and a semiconductor device such as a memory, a CPU, a gate array, and a RISC can be manufactured. Such a circuit can be operated at high speed by being composed of MOS, and can reduce power consumption by setting the drive voltage to 3 to 5V.