JP4197776B2 - 光スキャナ - Google Patents

光スキャナ Download PDFInfo

- Publication number

- JP4197776B2 JP4197776B2 JP26127098A JP26127098A JP4197776B2 JP 4197776 B2 JP4197776 B2 JP 4197776B2 JP 26127098 A JP26127098 A JP 26127098A JP 26127098 A JP26127098 A JP 26127098A JP 4197776 B2 JP4197776 B2 JP 4197776B2

- Authority

- JP

- Japan

- Prior art keywords

- elastic member

- movable plate

- optical scanner

- wiring

- coil

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Mechanical Optical Scanning Systems (AREA)

- Mechanical Light Control Or Optical Switches (AREA)

Description

【発明の属する技術分野】

本発明は、光源からの光を反射し、その反射光をスキャンさせるための光スキャナに関する。

【0002】

【従来の技術】

従来の光スキャナとして、例えば、特公昭60−57052号公報に開示された光偏向素子が知られている。この光偏光素子では、図25に示すように、一つの絶縁基板1から少なくともバネ部2と、このバネ部2によって支持される可動部3とを構成し、さらに可動部3に反射鏡4とコイルパターン5とを設け、バネ部2、可動部3の形状と、反射鏡4およびコイルパターン5の形成とをホトリソグラフィとエッチング技術によって行うことを特徴としている。この光偏向素子では、バネ部2がねじり振動することにより反射光の走査を行っている。

【0003】

【発明が解決しようとする課題】

このように従来の光スキャナにおいては、コイルパターン5へ電流を供給する配線が弾性部材であるバネ部2の表面に形成されている。これは、特公昭60−57052号公報に記載の光偏光素子のように、従来の光スキャナは、バネ部2が単一の絶縁基板1から形成されているため、バネ部2に配線を設けようとすれば、その表面に形成するしかないからである。しかし、バネ部2の表面に配線を設ける構成では、バネ部2の曲げあるいはねじり振動の際にその表面に発生する大きな応力が、この配線に悪影響を及ぼすという問題が生じる。そして、本来、光スキャナは繰り返し往復運動を行うものであるため、大きな応力が配線に繰り返し作用すると、配線の劣化が生じ、最悪の場合には配線切れなどの故障を引き起こしてしまう。

【0004】

本発明は、このような課題を解決するためになされたものであり、配線などの電気要素の劣化を防止し、長期的に電気要素の信頼性を維持可能な光スキャナを提供することを目的とする。

【0005】

【発明を解決するための手段】

このような目的を達成するため、本発明の光スキャナは、固定された支持体と、少なくとも一方の面に光を反射するための鏡面が形成された可動板と、この可動板と前記支持体との間を連結する弾性部材と、少なくとも前記可動板に設けられ前記可動板及び前記支持体間に駆動力を発生するアクチュエータとを有し、少なくとも前記可動板に設けられた前記アクチュエータに、前記弾性部材に設けられた電気要素を介して所定の電気信号を印加して前記駆動力を発生させ、前記弾性部材の弾性変形により前記可動板の偏向運動を行う光スキャナにおいて、前記弾性部材が複数の弾性層からなり、この積層方向である前記弾性部材の厚み方向に略二等分の位置において、前記弾性層間に前記電気要素を設けたことを特徴とする。

【0006】

この光スキャナでは、弾性部材の厚み方向において、弾性部材の弾性変形による応力が小さい位置に電気要素を設けている。

さらに、本発明の光スキャナは、前記駆動力により前記弾性部材がねじり振動を行う光スキャナであって、前記弾性部材の厚み方向及び前記支持体から前記可動板に向かう方向に対して垂直な方向である、前記弾性部材の幅方向に略二等分の位置において、前記弾性部材に前記電気要素を設けたことを特徴とする。

【0007】

この光スキャナでは、弾性部材がねじり振動を行うので、弾性部材の幅方向においても弾性変形による応力が小さい位置に電気要素を設けている。

さらに、本発明の光スキャナは、前記可動板の変位を検出する検出手段を前記弾性部材または前記可動板に設け、前記電気要素が前記検出手段の配線を含むことを特徴とする。

【0008】

この光スキャナでは、可動板の変位をモニタまたは制御するための検出手段を設け、この検出手段の配線を、弾性部材の弾性変形による応力が小さい位置に設けている。

【0009】

さらに、本発明の光スキャナは、前記検出手段が前記弾性部材の変形から前記可動板の偏向角を検出する、前記弾性部材に設けられたひずみ抵抗体を有し、前記弾性部材の内部であって、その厚み方向及び幅方向において周辺部近傍に設けられていることを特徴とする。

【0011】

【発明の実施の形態】

(第一実施形態)

本発明の第一実施形態に係る光スキャナついて、図1〜図8を参照して説明する。

【0012】

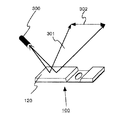

図1は、第一実施形態に係る光スキャナの構成を示す斜視図、図2は、図1に示す光スキャナの中心軸線であるA−A線に沿う断面図、図3は、図1のB−B線に沿う断面図である。また、図4は、第一実施形態に係る光スキャナの製造工程を示す図、図5は、第一実施形態に係る光スキャナの動作状態を示す図、図6〜図8は、第一実施形態に係る光スキャナの変形例を示す図である。

【0013】

図1に示すように、本実施形態に係る光スキャナは、その自由端が振動される構造体100と、この構造体100の自由端に対向配置される永久磁石150とを有している。構造体100は、固定端である支持体110と、ミラーとしての反射面が設けられた可動板120と、支持体110及び可動板120を連結する板バネ状の弾性部材130から構成される。可動板120にはその周縁近傍を周回するようにコイル140が設けられている。コイル140内周部に位置するコイル端部からは、コイルを跨ぐように配線141が形成され、弾性部材130に設けられた配線142を経由して電極パッド145に接続されている。一方、コイル140外周部に位置するコイル端部は、そのまま弾性部材130に設けられた配線143により電極パッド146に接続されている。光スキャナの製造工程上、配線143と配線142とは同時に形成されるので、配線143とコイル端部の接続部においては、配線に段差部144が形成されている。また、弾性部材130には貫通穴160が設けられている。

【0014】

ここで、永久磁石150は、その着磁方向が可動板120の振動方向に略平行であって、コイル140の平面に対して上方あるいは下方約45度の方向において永久磁石150下部あるいは上部先端が可動板120の先端部に対向する位置に配置される。また、貫通穴160は、直線性の高い一次元的な走査を実現するため、その中心が弾性部材130の幅方向の中心に位置し、幅方向に対して直交する中心軸線(図1のA−A線)に関して軸対称な形状であることが望ましい。これに加えて、貫通穴160は変位時に特定の箇所に応力が集中しない形状、すなわち円または楕円、あるいは角が丸くなった多角形が適している。

【0015】

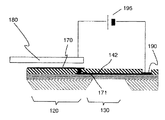

図2、図3を参照して、図1に示す光スキャナのA−A線、B−B線に沿う断面構造を説明する。

図2に示すように、図1の光スキャナをA−A線に沿った断面で見ると、支持体110は、シリコン基板200、窒化シリコン膜210、第一ポリイミド層220、第二ポリイミド層230、第三ポリイミド層240を積層して構成され、可動板120は支持体110の構成に加えて、第一ポリイミド層220上にコイル140が設けられる構成となっている。また、弾性部材130は、第一ポリイミド層220、第二ポリイミド層230、第三ポリイミド層240を積層して構成され、貫通孔160が設けられている。シリコン基板200は、面方位が(100)面のシリコン単結晶基板が用いられる。ポリイミドは弾性を有する有機絶縁材料であり、その弾性係数はシリコン単結晶基板と比較してかなり小さいため、第一〜第三ポリイミド層は、弾性変形可能な弾性薄膜となる。

【0016】

図3に示すように、図1のB−B線に沿った断面で見ると、支持体110では、第二ポリイミド層上に配線142及び配線142よりも膜厚の厚い電極パッド145が設けられ、第三ポリイミド層240には電極パッド142の部分に貫通孔が形成されている。また、可動板120では、第二ポリイミド層230上にコイル140を跨ぐ配線141が設けられ、第一ポリイミド層220上には配線141とコイル140を接続する段差部147が設けられている。第二ポリイミド層230には、この段差部147の部分に貫通孔が形成されている。また、弾性部材130では、第二ポリイミド層230上に配線142が設けられている。

【0017】

ここで、第三ポリイミド層240の膜厚は、第一ポリイミド層220及び第二ポリイミド層230の膜厚の和に略等しく形成されている。したがって、弾性部材130において、第二ポリイミド層230上に設けられたコイル140は、弾性部材130の厚み方向に略二等分の位置に配置されることになる。

【0018】

次に、このような構成を有する光スキャナの動作について説明する。

コイル140には電極パッド145,146を介して図示しない電源より交流電流が印加される。コイル140を流れる電流は構造体100の自由端の近くに配置された永久磁石150が作る磁場と相互作用し、コイル140は構造体100の自由端近く設けられた部分で特に力を受ける。つまり、永久磁石150とコイル140の一部とがアクチュエータの働きをする。コイル140を流れる電流が交流であるため、平面状のコイル140が受ける力の向きは周期的に変化する。ここで、第一〜第三ポリイミド層のうち、シリコン基板200と固定されていない部分は相対的に剛性が低く、この部分が板バネ状の弾性部材130として機能し、可動板120は厚み方向に振動する。構造体100の共振周波数は、可動板120と弾性部材130の形状や材質によって一意的に決まり、この共振周波数に等しい周波数の交流電流をコイル140に供給することにより、可動板120はその電流値での最大の振幅で振動する。可動板120の反射面で反射される光は、可動板120の偏向角によって決まる偏向角で往復走査される。

【0019】

次に、本実施形態に係る光スキャナの構造体100の製造方法について、図4を参照して説明する。

図4(a)に示すように、面方位が(100)面のシリコン基板200は、洗浄後、その表面に低圧CVD装置を用いて窒化シリコン膜210が成膜される。下面の窒化シリコン膜210はドライエッチングによって部分的に除去されてパターニングされ、パターニングされた窒化シリコン膜210は、シリコン基板200から支持体110と可動板120を形成する際のマスクとして働く。また、上面の窒化シリコン膜210は、シリコン基板200から支持体110と可動板120を形成する際に、上面の窒化シリコン膜210の上部に作製される構造体を、シリコン基板のエッチングプロセスから保護する役割を有する。

【0020】

図4(b)に示すように、上面の窒化シリコン膜210の上に、第一ポリイミド層220が形成される。第一ポリイミド層220は、液状のポリイミド溶液をシリコン基板に塗布し、印刷法あるいはスピンコーティング法によって均一に成膜し、焼結して製造される。

【0021】

図4(c)に示すように、第一ポリイミド層220の上に、コイル140が形成される。コイル140は、スパッタリングによってアルミを成膜し、これをエッチングによってパターニングして製造される。

【0022】

図4(d)に示すように、第一ポリイミド層220の上に、コイル140を覆う第二ポリイミド層230が形成される。第二ポリイミド層230は、第一ポリイミド層と同様に、液状のポリイミド溶液を第一ポリイミド層220上に塗布し、印刷法あるいはスピンコーティング法によって均一に成膜し、焼結して形成される。

【0023】

図4(e)に示すように、第二ポリイミド層230の上に、配線142,143(図示せず)が形成される。配線142,143(図示せず)はスパッタされたアルミをエッチングによりパターニングして形成される。この工程においては、図4(c)において製造した平面状のコイル140を跨ぐ形で配線142を形成するため、まずコイル140内周部端部の上部ポリイミドをエッチングで除去し、除去部分にアルミの成膜、パターニングによって層間のコンタクトを形成(図3に示す段差部147)してから、第二ポリイミド層230上にアルミを成膜、パターニングする。また、図示しない段差部144も同様に形成される。

【0024】

図4(f)に示すように、第二ポリイミド層230の上に、第三ポリイミド層240が設けられる。第三ポリイミド層240は、第一、第二ポリイミド層220,230と同様に、液状のポリイミド溶液を第二ポリイミド層230上に塗布し、印刷法あるいはスピンコーティング法によって均一に成膜し、焼結して製造される。第三ポリイミド層240は、弾性部材に所定の特性を持たせるように形成されると同時に、図4(e)の工程で製造された配線142,143(図示せず)が、空気中に露出して経時変化を起こす事を防ぐ役割を有する。さらに、第三ポリイミド層240の厚みは、第一ポリイミド層220と第二ポリイミド層230の厚さの和に略等しく成膜され、完成状態で、弾性部材の内部に存在する配線142,143(図示せず)が、弾性部材の厚み方向に略二等分の位置に配置される。

【0025】

図4(g)に示すように、第一〜第三ポリイミド層220,230,240において、電極パッド145,146(図示せず)の上に位置する部分、及び貫通穴160に相当する部分とが、それぞれドライエッチングにより除去される。

【0026】

図4(h)に示すように、弾性部材130を形成するため、シリコン基板200の下面のパターニングされた窒化シリコン膜210をマスクにして、アルカリ性溶液を用いてシリコン基板200を下面から異方性エッチングして除去する。この時、第一ポリイミド層220の下にある窒化シリコン膜210は、シリコン基板200がエッチングされ貫通された際に、第一ポリイミド層220を保護するマスク層として働く。

【0027】

図4(i)に示すように、第一ポリイミド層220のマスク層となった窒化シリコン膜210は、シリコン基板200のエッチング後、ドライエッチングによって除去され、本実施形態の光スキャナの構造体100が得られる。

【0028】

以上詳述した本実施形態に係る光スキャナによれば、構造体100は一体に形成されるため、その後の組立作業は不要であり、超小型の光スキャナを大量に安価に生産することができる。また、構造体100は半導体製造技術を応用して製造されるので、寸法精度が非常に高く、よって特性のばらつきがきわめて少ない光スキャナを製造する事が可能である。また、弾性部材130に、有機絶縁材料であるポリイミドを用いることにより、脆性破壊が起きにくく、かつ大きな偏向角を得ることができる。また、コイル140と配線142,143がポリイミドの表面に露出せず、内部に製造されているため、湿気による酸化等の経時変化を押さえることが可能である。

【0029】

さらに、本実施形態においては、弾性部材130において、配線142,143が厚み方向に略二等分の位置に配置されている。通常、光スキャナの動作時には、弾性部材が大きく変形し、その結果応力が発生する。本実施形態では、主として板バネである弾性部材130の曲げ変形を利用して可動板120を駆動する構成となっているが、この場合には、弾性部材130が凸に変形する表面には引張応力、凹に変形する表面には圧縮応力が生じる。従って、板バネ厚み方向の所定の位置において応力がほとんど生じない部分が存在し、弾性部材130の弾性特性が厚み方向に一様であれば、厚み方向に略二等分の位置において応力がほとんど0となる。

【0030】

つまり、従来技術のように配線を弾性部材の表面に配置すると、応力が高い位置に配線が存在するため、繰り返し動作させると配線部の疲労による断線が起こりうるのに対し、本実施形態の構成では、長期間の信頼性維持が可能となる効果を有する。本実施形態では、弾性部材130を積層構造とし、この層間に配線142,143を設けることで、配線142,143の厚み方向略二等分への配置を容易に実現している。また、ここで述べた効果を得るためには、配線142,143を厚み方向に同じ位置に製造することが理想的である。言い換えれば、半導体プロセスにおいて積層構造を形成する際に、同じ層に形成するのが理想的であり、そのために、コイル140と配線143の間には、段差部144を設けている。

【0031】

本実施形態に係る光スキャナは、例えば図5に示されるような状態で使用される。レーザ光源300は、コリメートされたレーザ光を、振動している可動板120の反射面に照射し、可動板120の反射面で反射されたレーザ光301は一次元的に走査され、スキャンライン302が得られる。駆動信号として所定の電流を所定の周波数で印加することにより、所望の周波数および振幅での走査を行うことが可能である。本光スキャナは、従来のスキャナよりも大幅な小型化が可能であるため、小型機器への応用に適しており、さらに消費電力の低減が可能である。

【0032】

本実施形態に係る光スキャナはその走査振幅を最大限に確保するために、通常はその共振周波数において駆動される。共振周波数は、可動板120と弾性部材130の形状や材質によって一意的に決まるが、厳密には、弾性部材の内部に配置される配線の機械的特性にも若干影響される。本実施例においては、配線が弾性部材の厚み方向に略二等分の位置に配置されているため、配線の機械的特性による共振周波数への影響が少ないという効果を有する。

【0033】

なお、本実施形態の各構成は、以上に述べたものには限定されず、各種の変形、変更が可能である。例えば、平面状のコイル140は、スパッタ成膜とエッチング加工による製造でなく、めっきにより製造することも可能である。特に、大きな偏向角を必要とする場合には、コイルの巻き数を増加させる必要があるが、断面積を増やさずに巻き数のみを増加させるとコイルの抵抗値が増大し、電源電圧や消費電力の増大につながるが、めっきにより、スパッタよりもさらに厚膜のコイルを製造することにより、所定の仕様を満足することが可能となる。

【0034】

また、コイル形状は、以上に述べたように、可動板の周縁部を周回するものには限定されず、例えば図6に示すように、可動板および支持体を含めた構造体の周縁部を周回する形状でもよい。本変形例の場合には、弾性部材を経由する配線の本数が増加するため、個々の配線の信頼性確保がより重要になり、配線部が弾性部材の厚み方向の略二等分位置に配置されていることによる効果はより大きくなる。但し、本変形例においては、コイルと配線部の明確な区別がなく、コイルの一部がアクチュエータとして働くと共に配線としても働いており、段差を設ける必要がないため、両者を第一ポリイミド層と第二ポリイミド層の間に形成し、第三ポリイミド層の形成工程を省略することが可能となる。この場合は、第一ポリイミド層と第二ポリイミド層の厚みを等しくすることによって、コイル及び配線を、弾性部材の厚み方向の略二等分位置に配置することが可能である。

【0035】

本実施形態の駆動方法は、その共振周波数に等しい交流電流による往復駆動には限定されず、例えば可変の周波数による駆動、直流電流による駆動で静的な位置決めを行うことなども可能である。

【0036】

さらに、本実施形態では永久磁石とコイルによるアクチュエータを用いる光スキャナについて述べたが、その変形例として、例えば図7、図8に示すように、静電アクチュエータを用いる光スキャナであっても、本発明を適用可能である。

【0037】

本変形例においては、可動板120の表面に可動電極170を設け、一方、固定電極180が図示しない固定部材に固定されて、可動電極170に対向して配置されている。可動電極170には、電極パッド190、配線142,143、層間配線171,171を経由して外部と電気的に接続可能に構成されている。電極パッド190及び固定電極180をそれぞれ電源195に接続して電位差を与えると、固定電極180と可動電極170の間に静電引力が作用し、可動板120が駆動される。静電引力は電磁間距離の二乗に反比例するため、固定電極180と可動電極170はなるべく近接していることが望ましく、本変形例では、図8に示すように、可動電極170は可動板120の固定電極180に対向した表面に形成されるが、配線142,143は、弾性部材130の厚み方向の略二等分位置に配置されており、永久磁石とコイルによるアクチュエータを利用する場合と同様に、弾性部材130の変形時に応力を低減し、信頼性を確保できる効果がある。

(第二実施形態)

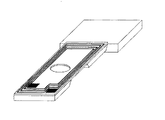

本発明の第二実施形態に係る光スキャナについて、図9〜図20を参照して説明する。図9は、第二実施形態に係る光スキャナの構成を示す斜視図、図10は、図9に示す光スキャナのA−A線に沿う断面図、図11は、図9に示す光スキャナのB−B線に沿う断面図である。また、図12は、第二実施形態に係る光スキャナにおける可動板及び弾性部材の上面図、図13は、第二実施形態に係る光スキャナの製造工程を示す図、図14〜図17は、第二実施形態に係る光スキャナの配線に作用する応力のシミュレーション結果を示す図、図18は、第二実施形態に係る光スキャナのレーザ走査顕微鏡への応用を示す図、図19及び図20は、第二実施形態に係る光スキャナの変形例を示す図である。

【0038】

図9、図10及び図11に示すように、本実施形態に係る光スキャナは、可動板401、板バネあるいはトーションバー状の弾性部材402及び支持体403からなる構造体400と、永久磁石404から構成されている。可動板401を両側から支持するように、可動板401はその両側が2つの弾性部材402により支持体403に連結されている。可動板401には光を反射するための反射面405が形成されており、図9における可動板401の裏面がそれに対応する。第一実施形態と同様に、可動板401上には駆動コイル406がその周縁部に形成されていると同時に、本実施形態においては、駆動コイル406の内側に、振動検出コイル426が形成されている。可動板401の振動時には、振動検出コイル426から可動板401の振動速度に比例した信号が得られる。可動板401に用いる主材料には振動中に反射面が変形しないことが望まれる。本実施形態では、可動板401の主材料として高剛性材料である単結晶シリコン(面方位は(100))を用いている。さらに、この可動板401には、上記単結晶シリコンの他に、窒化シリコン、アルミ、ポリイミド材料が用いられている。

【0039】

窒化シリコンは、光スキャナを製造するときのマスク材料として用いられるものの残留物でシリコンとの絶縁に用いられ、アルミは駆動コイル406の配線と駆動コイルの始点及び終点にある電極パッド407、検出コイル426の配線と検出コイルの始点及び終点にある電極パッド427として、場合によっては反射面405のミラー材料としても用いられる。ポリイミドは、駆動コイル406、検出コイル426を上下から挟み込むように形成されており、コイル配線間の絶縁と、電極パッド407、427も含めて電気要素が大気に触れないようにしている。

【0040】

弾性部材402は、可動板401から延在するポリイミド膜を主材料としており、図9に示すように可動板401の左右に1本ずつ形成されている。図中右側の弾性部材402の内部には、電極パッド407,427から支持体403に向かう配線408が4本形成されている。配線408もアルミにより形成されている。一方、図中左側の弾性部材の内部には、ダミーとしてどこにも接続されていない配線428が4本形成されており、左右の弾性部材402の機械的特性が略等しくなっている。

【0041】

また、可動板401を囲むように形成された支持体403は、光スキャナを外部に固定するための接着部として用いられる一方、外部からの電力を、配線408を通して駆動コイル406に供給するための電極パッド409が4個形成されている。本実施形態においては、4個の電極パッド409から外部への配線を例えばフレキシブルプリント基板を用いて一工程で行うために、電極パッド409をすべて同じ側(図中右側)の支持体403上に近接して形成している。

【0042】

この支持体403は、主材料として単結晶シリコンを用いている。単結晶シリコンは剛性が高いため、外部に固定する際に好都合である。その他に、支持体403には、光スキャナを製造するときのマスク材料となる窒化シリコンと、電極パッド409及び配線408,428を形成するアルミと、配線408を上下から挟み込むことによって大気に触れないようにするためのポリイミド膜などが用いられている。このポリイミド膜は可動板401、弾性部材402から延在している。また、支持体403の単結晶シリコンと可動板401で用いられる単結晶シリコンは同一基板から形成されている。

【0043】

本実施形態に係る光スキャナは、可動板401の振動する両端部にそれぞれ対向するように、支持体403上に二つの永久磁石404を配置している。また、永久磁石404は、その着磁方向が可動板401の板厚方向に平行であって、可動板401先端から駆動コイル406に対して上方あるいは下方約45度の延長線上に永久磁石404下部あるいは上部先端が位置するように配置されている。

【0044】

図12に、可動板401及び弾性部材402を上面より見た上面図を示す。図12においては、駆動コイル406、検出コイル426及び配線408,428も便宜的に図示している。駆動コイル406は可動板401の周縁部に設けられ、駆動コイル406の内側には検出コイル426が形成されている。弾性部材402内部を経由して可動板と支持体の間を結ぶ4本のリード線408は、すべて図中右側の弾性部材402を通っており、一方図中左側の弾性部材402内部には、ダミー配線428が4本形成されている。

【0045】

本実施形態に係る弾性部材402は複数のポリイミド層から形成されており、弾性部材402の厚み方向に略二等分の位置のポリイミド層間に配線408,428が形成されている。また、弾性部材402の幅方向における配線402,428の配置は、略二等分の位置を中心として対称に、近接して配置されている。

【0046】

次に、本実施形態に係る光スキャナの動作を説明する。

駆動コイル406に接続された2個の電極パッド409から交流電流を印加することにより、駆動コイル406には永久磁石404との相互作用によってローレンツ力が発生する。この力の向きは、永久磁石404と駆動コイル106の位置関係によって決まり、この場合、可動板101の板厚方向に力が発生する。従って、可動板401の基本振動は、2本の弾性部材402の長手方向の中心軸を回転軸としたねじり振動となる。ねじり振動を発生させるモーメントは、永久磁石404近傍のコイル配線406に生じるローレンツ力と、2本の弾性部材402の長手方向の中心軸から永久磁石404近傍のコイル配線までの距離の積によって決まる。ローレンツ力は永久磁石404の特性、駆動コイル406のターン数、配線長、電流、永久磁石404から駆動コイル406までの距離等によって決まる。駆動コイル406が可動板最外周を周回するように形成されるのは、発生力量およびモーメントを少しでも大きくするためである。

【0047】

支持体403を外部に固定し、駆動コイル406に交流電流を印加すれば、可動板401は支持体403と弾性部材402の境界部を固定端とした振動を開始する。この場合、永久磁石404と、駆動コイルのうち永久磁石404に対向する部分とがアクチュエータとして働く。可動板401と弾性部材402の形状や材質によって一意的に決定される共振周波数に等しい周波数で交流電流を印加することにより、可動板401はその電流値における最大の振幅で振動を開始する。

【0048】

一方、可動板401が振動すると、振動検出コイル426が永久磁石404により形成される磁界内で運動するため、電磁誘導により振動検出コイル426に起電力が発生する。この起電力の極性は、振動検出コイル426の運動の向きによって決定され、絶対値は、磁束密度、コイル巻き数、コイル運動の速度、磁界内のコイル長さ等で決定される。従って、振動検出コイル426からは、可動板401の振動速度に比例した信号が出力され、これをもとに振動状態をモニタあるいは制御することが可能である。

【0049】

次に、図13を参照して、本実施形態に係る光スキャナの製造方法を説明する。

この光スキャナは半導体製造技術によって製造することができる。まずシリコン基板410は洗浄し、低圧CVD装置を用いて窒化シリコン膜411を成膜する(図13(a))。シリコン基板410の両面に形成された窒化シリコン膜411は可動板401と支持体403を分離する際のマスク材料として用いられる。そのため、裏面の窒化シリコン膜411はフッ素系のドライエッチングによって、シリコンが除去される部分を予め除去しておく(図13(b))。パターニングされた面と逆の面の窒化シリコン膜411上に第一ポリイミド層412を形成する(図13(c))。形成方法としては、液状のポリイミド溶液を窒化シリコン膜411上に塗布し、印刷法あるいはスピンコーティング法によって均一に成膜し、焼結する手法を用いる。

【0050】

第一ポリイミド層412上にスパッタしたアルミをエッチングすることによって、駆動コイル406、検出コイル426、電極パッド407,427(図示せず),409を形成する(図13(d))。第二ポリイミド層413は、第一ポリイミド層412と同様に液状のポリイミド溶液を第一ポリイミド層412上に塗布し、印刷法あるいはスピンコーティング法によって均一に成膜され、焼結される。この時、電極パッド407、427及び409上のポリイミドは除去しておく(図13(e))。

【0051】

第二ポリイミド層413上にスパッタされたアルミをエッチングすることによって、配線408、ダミー配線428を形成する(図13(f))。第三ポリイミド層414は弾性部材402の剛性を決定すると同時に、配線408、ダミー配線428、電極パッド407,427(図示せず)を大気から保護する目的で成膜される。さらに、弾性部材402において、第二ポリイミド層413上に設けられた配線408及びダミー配線428が、弾性部材402の厚み方向に略二等分の位置に配置されるように、第三ポリイミド層414の厚みが決定される。成膜後、電極パッド409上のポリイミドは除去される(図13(g))。電極パッド409は外部との配線接続に使用されるため、例えばワイヤボンディングに適するように、さらにスパッタによってアルミ421を積層する(図13(h))。可動板401と支持体403を形成するために、アルカリ性溶液を用いてシリコン基板410の裏面からシリコンの異方性エッチングを行う(図13(i))。

【0052】

この時、弾性部材402を形成する第一ポリイミド層412の下面には窒化シリコン膜411があり、シリコン基板410が貫通エッチングされた際に、第一ポリイミド層412を保護するための保護層になる。シリコンの貫通エッチング後に弾性部材102、可動板101、支持体103の裏面に露出した窒化シリコン膜411は、ドライエッチングにより除去される(図13(j))。

【0053】

その後、図13には図示しないが、可動板401、弾性部材402及び支持体403を形成するために、第一〜第三ポリイミド層412,413,414を裏面から除去する酸素系のドライエッチングを行い、必要に応じて光を反射する面にアルミをスパッタして反射率の高い反射面405を形成すれば、光スキャナの完成となる。

【0054】

以上詳述した本実施形態に係る光スキャナによれば、構造体400は半導体製造技術を利用して一体に形成されるため、その後の組立作業は不要であり、超小型の光スキャナを安価に大量生産することができると共に、寸法精度が非常に高く、よって特性のばらつきがきわめて少ない光スキャナを製造できる。また、弾性部材402に、有機絶縁材料であるポリイミドを用いることにより、脆性破壊が起きにくく、且つ大きな偏向角を得ることができる。また、駆動コイル406、検出コイル426、配線408及びダミー配線428がポリイミドの表面に露出せず、内部に形成されているため、湿気による酸化等の経時変化を押さえることが可能である。

【0055】

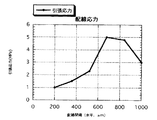

さらに、本実施形態においては、弾性部材402において、配線408が厚み方向に略二等分の位置に配置されている。通常、本実施形態に係る光スキャナようなトーションバー型光スキャナの動作時には、弾性部材402が大きくねじれ変形し、その結果応力が発生する。その際、当然ながら弾性部材402内部に配置されている配線408にも応力が作用することになる。配線408に作用する応力は、曲げ、引張、ねじれ応力等があるが、有限要素法によるシミュレーション結果によると、曲げあるいは引張応力の絶対値がねじれ応力よりもかなり大きい。引張、曲げ応力に注目し、配線位置を弾性部材402の厚み方向に変化させた際の、配線408に作用する引張、曲げ応力のシミュレーション結果を図14及び図15に示す。

【0056】

上記シミュレーションにおいては、4本のアルミ配線408の断面形状は幅100μm、厚さ2μm、配線中心間隔は200μmに設定し、弾性部材402の幅方向の二等分線に対して対称に配置している。また、図14,15の横軸の配線位置は、弾性部材402の厚み方向二等分位置を0とし、図10において上方向を正、下方向を負としている。この結果より、引張応力は、配線408が弾性部材402の厚み方向の略二等分位置から離れれば離れるほど応力値が高い。また、曲げ応力に関しても、変化率はそれほど高くないものの、やはり厚み方向の二等分位置から離れれば離れるほど応力値が高くなる傾向にあり、両者の影響を総合すると、厚み方向の二等分位置において応力値が最小となる。

【0057】

以上の結果より、従来技術のように、配線408を弾性部材402の表面に配置する構成においては、応力が高い位置に配線408が存在するため、繰り返し動作させると配線部の疲労による断線が起こりうるのに対し、本実施形態の構成では、長期間の信頼性維持が可能であることが解る。

【0058】

さらに、本実施形態においては、弾性部材402の幅方向の略二等分位置を中心に4本の配線408が対称で且つ二等分位置近傍に集中して配置されている。この効果について図16及び図17を参照して、以下に説明する。図16,17に、4本の配線408が弾性部材402の内部に配置されている場合に、配線中心相互の間隔を変化させた場合の応力値のシミュレーション結果を示す。配線相互の間隔が大きい場合は、弾性部材402を上面から見た際に、配線408が弾性部材402の周辺近くに配置されることに相当する。シミュレーション結果を見ると、支配的である曲げ応力の値は、配線408が中心付近に配置されているほど小さくなることが解る。このことから、弾性部材幅方向においても、幅の略二等分の位置近傍に集中して配線408を配置する本実施形態の光スキャナによれば、配線部の長期間の信頼性維持が可能となることが解る。

【0059】

本実施形態に係る光スキャナは、第一実施形態に係る光スキャナと同様に、振動している可動板に外部から光を照射することによって、反射光が一次元的に走査され、例えば図18に示すようにレーザ走査顕微鏡に使用可能である。レーザ光源1001からの出射光は、レンズ1002で集光されてピンホール1003を通過し、さらにダイクロイクミラー1004を通過した後にレンズ1005でコリメートされ、X方向、Y方向それぞれの走査用ミラー1006,1007として、本実施形態に係る光スキャナ(円内に示す)が2個使用される。走査された光はさらに対物レンズ1008により集光されて試料1009の表面上を2次元に走査される。試料1009からの反射光は、逆方向に進み、レンズ1005を通過した後ダイクロイクミラー1004で反射されてピンホール1010の位置で集光され、通過した光のみがホトマルチプライヤ1011に到達して検出される。

【0060】

本実施形態に係る光スキャナがレーザ走査顕微鏡に使用される際、例えばX方向ミラー1006は高速スキャン用、Y方向ミラー1007は低速スキャン用として使用され、試料1009の表面をラスタスキャンする。X方向ミラー1006においては、高速で且つ一定の走査長を確保する必要があるため、通常可動板401は、その共振周波数において駆動される。共振周波数は、可動板401と弾性部材402の形状や材質によって一意的に決まるが、厳密には、弾性部材402内部に配置される配線408の機械的特性にも若干影響される。本実施形態においては、配線408が、弾性部材402の厚み方向に略二等分、且つ弾性部材の幅方向にも略二等分の位置に配置されており、配線408の機械的特性による共振周波数への影響が少ない。一方、Y方向ミラー1007は、X方向ミラー1006と比較すると低速走査で良いため、所定の走査長が確保できれば共振周波数による駆動でも非共振状態での駆動でもよい。可動部小型化が可能な本実施形態に係わる光スキャナを使用することにより、従来の光スキャナを使用する場合に比較して高速化が容易になる。特に高速が必要なミラー(本実施形態ではX方向ミラー1006)に使用することにより、レーザ走査顕微鏡による高速観察を行うことが可能となる。

【0061】

なお、本実施形態の各構成は、以上述べた構成には限定されず、各種の変形、変更が可能である。例えば、駆動コイル406、検出コイル426は、スパッタ成膜とエッチング加工による製造でなく、めっきにより製造することも可能である。特に、大きな偏向角を必要とする場合には、コイルの巻き数を増加させる必要があるが、断面積を増やさずに巻き数のみを増加させるとコイルの抵抗値が増大し、電源電圧や消費電力の増大につながるが、めっきにより、スパッタよりもさらに厚膜のコイルを製造し、高アスペクト比化することにより、所定の仕様を満足することが可能となる。また、駆動コイル406を高アスペクト比化すると、駆動コイル406の占有幅を縮小できる可能性があり、その結果、検出コイル426をより可動板401の周縁部に近い位置に配置することが可能となる。これにより、検出コイルの感度の向上という効果を得ることも可能である。

【0062】

また、本実施形態においては、駆動コイル406と検出コイル426が別体に設けられているが、一つのコイルによって駆動用と検出用のコイルを兼用することも可能である。例えば、コイルを電源に接続して駆動コイルとして作用させる場合と、コイルを検出回路に接続して検出コイルとして作用させる場合とを切替えるために切替えスイッチを設け、駆動及び検出を時分割で切替えることによって実現できる。

【0063】

本実施形態の駆動方法は、その共振周波数に等しい交流電流による往復駆動には限定されず、例えば可変の周波数による駆動、直流電流による駆動で静的な位置決めを行うことなども可能である。

【0064】

また、本実施形態では、永久磁石とコイルによるアクチュエータを利用する場合について述べたが、例えば静電アクチュエータを利用することも可能である。図19は、静電アクチュエータを用いた場合の構成を示す斜視図、図20は、図19のA−A線に沿う断面図である。

【0065】

本変形例においては、可動板401の表面に2つの可動電極451,452を設け、一方、固定電極453が図示しない固定部材に固定されて、可動電極451,452に対向配置されている。可動電極451,452には、電極パッド409、配線408、層間配線454を経由して外部と電気的に接続可能となっており、電極パッド409及び固定電極453がスイッチ455を介して電源456に接続されている。スイッチ455は、固定電極453及び移動電極451間、または固定電極453及び移動電極452間に電圧を印加するかを選択可能になっており、電位差を与えると、固定電極453とスイッチ455で選択された可動電極451または452との間に静電引力が作用し、可動板401が所定の方向に駆動される。本変形例においても、可動電極451,452は可動板401の表面に形成されるが、配線408は、弾性部材402の厚み方向の略二等分位置に配置されており、本実施形態の永久磁石とコイルによるアクチュエータを利用する場合と同様に、弾性部材402の変形時に配線408にかかる応力を低減し、信頼性を確保できる効果がある。

【0066】

本変形例の駆動方法は、以上に述べたスイッチ切替えには限定されず、例えば2個の可変電極をそれぞれの可動電極に接続して、所定の信号を印加することによっても実現可能である。

(第三実施形態)

本発明の第三実施形態に係る光スキャナについて、図21〜図24を参照して説明する。図21は、本実施形態に係る光スキャナの弾性部材502を示す上面図、図22は、図21のA−A線に沿う断面図、図23は、第三実施形態に係る光スキャナの制御回路を示すブロック図、図24は、第三実施形態に係る光スキャナの製造工程を示す図である。

【0067】

本実施形態に係る光スキャナは、第二実施形態の光スキャナにさらにひずみゲージを内蔵し、ひずみ量を検出することにより振動のモニタリングを行い、反射面を有する可動板が常に共振周波数で振動するように自励発振回路を備えている。その他の構成は、第二実施形態の光スキャナと同様であるので、共通する構成要素には対応する番号を付し、説明を省略する。

【0068】

図21に、本実施形態に係る光スキャナにおける弾性部材502の上面図を示す。なお、本図では説明の便宜上、弾性部材の内部に配置された配線508を図示している。光スキャナは第二実施形態と同様の、トーションバー型の構造を有している。弾性部材502の内部には、第二実施形態と同様に駆動コイル506に接続された2本の配線508が、厚み方向に略二等分の位置で、幅方向に略二等分の位置に対して対称で且つ二等分の位置近傍に集中して配置されている。第二実施形態では可動板に駆動検出コイルも形成されていたが、本実施形態においては、検出コイルは存在しない。検出コイルの代わりに、弾性部材502の変形量を測定して可動板501の変位を偏向角により検出するひずみゲージ530が、弾性部材502の四隅に4個配置されている。ひずみゲージ530を形成するには、通常、ポリシリコンにリンをドープする方法、あるいは白金やチタンの薄膜を使用する方法等があり、いずれも半導体プロセスを利用して薄膜状に形成することが可能である。4個のひずみゲージ530からの4本の配線531のうち、可動板501と弾性部材502の境界部に形成されたひずみゲージ530に接続する2本の配線531は、弾性部材502内部を通って支持体503に達する。配線531からのひずみゲージ530の出力は、支持体503上または光スキャナの外部に設けられた、ひずみによる抵抗変化を検出するブリッジ回路等(図示せず)に供給される。

【0069】

ところで、第一、第二実施形態においては、配線を、弾性部材内部において応力が極力少ない部分に配置することによる効果について説明したが、一方、本実施形態においては、ひずみゲージによる検出感度を極力高くすることが望ましい。従って、これらの素子は、ひずみがもっとも大きい部分、すなわち、通常の場合応力がもっとも大きい部分に配置されることが望ましい。第二実施形態において、ねじり変形状態の弾性部材内部の応力状態について説明したが、基本的に弾性部材の厚み方向、幅方向とも周辺部に近づくほど応力が高くなることが示されているため、ひずみゲージの配置はそのような場所にすることが望ましい。

【0070】

従って、図21においては、上面より見た際に長方形形状をした弾性部材502の略四隅の位置に、ひずみゲージ530が配置されている。また、弾性部材502の厚み方向の配置に関しては、応力の絶対値のみに注目すると、表面に配置することが理想的であるが、ひずみゲージ530が空気中に露出することによる経時変化の可能性が高いため、弾性部材502の内部であって、且つ周辺部に近い位置に配置することが最適であると考えられる。

【0071】

図22に、弾性部材502の図21のA−A線に沿った断面図を示す。本図では、説明の便宜上配線531も図示している。本図に示すように、ひずみゲージ530は、弾性部材502の厚み方向において、図中下面近傍の弾性部材502内部に配置されている。一方、配線531は、駆動コイルからの配線508(図示せず)と同様に、弾性部材502の厚み方向略二等分の位置に配置されている。ひずみゲージ530と配線531の間は、層間配線532によって接続されている。

【0072】

次に、本実施形態に係る光スキャナの動作について説明する。駆動コイル506に電流が印加され可動板501が変位すると、ひずみゲージ530によって弾性部材502のひずみ量が計測される。図24にその制御回路のブロック図を示しているが、ひずみゲージ530から得られた信号はひずみ量検出回路551で増幅される。ひずみ量検出回路551からの出力信号は交流であり、例えば入力波形が正弦波の場合、ひずみ量検出回路551の出力も正弦波である。ひずみ量検出回路551からの出力信号はBPF(Band Pass Filter)552に入り、共振周波数近傍以外のノイズ信号が除去される。BPF552を通過した信号は位相器553によって位相が調整される。位相器553は、光スキャナが共振周波数で振動しているときの入力波形に対する出力波形の位相ずれを補正し、補正後の信号をアンプ554に出力する。アンプ554は電源を兼ねており、最大電圧値を規定し、これにより共振時の可動板501の偏向角が一定に保たれる。ひずみ量検出回路551、位相器553、アンプ554は自励発振回路を構成しており、これにより可動板501は常に共振周波数で駆動するよう制御される。

【0073】

図24に、本実施形態に係る光スキャナの製造方法を示す。基本的には第二実施形態に示したものと同様であるが、若干異なる部分のみを以下に説明する。

第一ポリイミド層512を形成し、アルミのパターニングで駆動コイル506及び電極パッド507,509を形成した後であって、第二ポリイミド層513を形成する前に、所定の位置(弾性部材の四隅近傍が望ましい)にひずみゲージ530を形成する(図24(d))。使用される材料は前述の通りである。この際に、ひずみゲージ530を応力の高い位置に配置するためには、第一ポリイミド層512を、その内部に配置される電気要素の信頼性を確保できる前提で極力薄くすることが望ましい。なお、この場合、コイル506等も厚み方向に同じ位置に形成されるが、いずれの電気要素も可動板501あるいは支持体503となる部分に形成され、剛性が高いため、これらの電気要素に作用する応力はほとんど無視できる。また、図中左側の弾性部材502には、弾性部材502の特性を左右で略同じにするために、ダミーゲージ540を形成する。以下、図中左側の弾性部材502内部には、右側の弾性部材502に形成する電気要素と同様のものを同じ理由で形成するが、説明は省略する。

【0074】

続いて、第二ポリイミド層513の形成を行い、電極パッド507,509の上部を層間配線532用にパターニングすると同時に、ひずみゲージ530の上部も同様にパターニングする(図24(e))。さらに、パターニングされた部分に層間配線532,542等を形成し、その上に駆動コイル506に接続する配線508と、ひずみゲージ530、ダミーゲージ540に接続する配線531,541(図示せず)を形成する(図24(f))。配線531,541は、弾性部材502内を通過するため、第一、第二実施形態と同様に、弾性部材内で、厚み方向に略二等分の位置に配置されることが望ましい。残りの工程は第二実施形態に示したものと同様である。

【0075】

本実施形態に係る光スキャナによれば、弾性部材502内にひずみゲージ530を配置し、弾性部材502の変形量を直接測定することによって、可動体501の偏向角を直接求めることが可能である(第二実施形態に示す検出コイルの場合は、速度信号を積分する必要があり、周波数の低い場合には使用できない)。ひずみゲージ530は、半導体プロセスを利用して、光スキャナ本体と一体にモノリシックに製作できるため、大幅な製作工程の変更なしに集積化することが可能である。

【0076】

さらに、本実施形態においては、弾性部材502の内部に配線508,531等の電気要素を配置しており、長期間の信頼性維持が可能である。加えて、配線に関しては、その応力を低減するために、弾性部材の厚み方向に略二等分の位置で、幅方向にも二等分の位置付近に集中して配置することにより、配線切れ等を極力押さえると同時に、検出素子であるひずみゲージに関しては、その感度を極力大きくするために、厚み方向、幅方向ともに極力ひずみの大きい場所に配置しており、スキャナ特性を最適化することが可能である。

【0077】

本実施形態のスキャナは、第二実施形態と同様に、レーザ走査顕微鏡等に使用可能である。

なお、本実施形態は、弾性部材502が主としてねじり振動を行う場合に関してのみ説明したが、第一実施形態に示したように、弾性部材502が主として曲げ振動を行う場合に関しても適応可能である。但し、曲げ振動の場合は、弾性部材の幅方向の配置はそれほど重要ではなく、厚み方向の配置のみを最適化することにより、光スキャナとして特性を最適化することが可能である。

【0078】

また、本実施形態では、弾性部材の変形量を測定するためにひずみ抵抗効果を利用しているが、抵抗体の体積変化による抵抗値変化を利用しても良い。さらに、第一、第二実施形態の説明において述べたような各種の変形が可能であることは言うまでもない。

【0079】

【発明の効果】

以上述べたように、弾性部材の厚み方向に略二等分の位置において、弾性層間に電気要素を設けた本発明によれば、電気要素の劣化を防止し、長期的に電気要素の信頼性を維持する光スキャナを提供することができる。

【0080】

また、弾性部材の幅方向に略二等分の位置に電気要素を設ける本発明によれば、さらに電気要素の劣化を防止できる。

また、可動板の変位を検出する検出手段を弾性部材または可動板に設け、電気要素が検出手段の配線を含む本発明によれば、検出手段の出力から可動板の振動を制御することができると共に、検出手段の配線の劣化も防止できる。

【0081】

また、検出手段をひずみゲージとした本発明によれば、ひずみゲージを弾性部材の弾性変形による応力が大きい位置に設けているので、可動板の変位を高精度に検出することができる。

【0082】

また、半導体製造プロセスを用いてモノリシックに一体形成される本発明の光スキャナによれば、特性のばらつきの少ない光スキャナを安価に大量に生産できる。

【図面の簡単な説明】

【図1】図1は、第一実施形態に係る光スキャナの構成を示す斜視図。

【図2】図2は、図1に示す光スキャナの中心軸線であるA−A線に沿う断面図。

【図3】図3は、図1に示す光スキャナのB−B線に沿う断面図。

【図4】図4は、第一実施形態に係る光スキャナの製造工程を示す図。

【図5】図5は、第一実施形態に係る光スキャナの使用状態を示す図。

【図6】図6は、第一実施形態に係る光スキャナの変形例を示す斜視図。

【図7】図7は、第一実施形態に係る光スキャナの変形例を示す斜視図。

【図8】図8は、第一実施形態に係る光スキャナの変形例を示す斜視図。

【図9】図9は、第二実施形態に係る光スキャナの構成を示す斜視図。

【図10】図10は、図9に示す光スキャナのA−A線に沿う断面図。

【図11】図11は、図9に示す光スキャナのB−B線に沿う断面図。

【図12】図12は、第二実施形態に係る光スキャナの可動板及び弾性部材を表わす上面図

【図13】図13は、第二実施形態に係る光スキャナの製造工程を示す図。

【図14】図14は、第二実施形態に係る光スキャナの配線に作用する応力のシミュレーション結果を示す図。

【図15】図15は、第二実施形態に係る光スキャナの配線に作用する応力のシミュレーション結果を示す図。

【図16】図16は、第二実施形態に係る光スキャナの配線に作用する応力のシミュレーション結果を示す図。

【図17】図17は、第二実施形態に係る光スキャナの配線に作用する応力のシミュレーション結果を示す図。

【図18】図18は、第二実施形態に係る光スキャナのレーザ走査顕微鏡への応用を示す図。

【図19】図19は、第二実施形態に係る光スキャナの変形例を示す斜視図。

【図20】図20は、第二実施形態に係る光スキャナの変形例を示す斜視図。

【図21】図21は、第三実施形態に係る光スキャナの弾性部材を表わす上面図。

【図22】図22は、図21に示す光スキャナのA−A線に沿う断面図。

【図23】図23は、第三実施形態に係る光スキャナの制御回路を示すブロック図

【図24】図24は、第三実施形態に係る光スキャナの製造工程を示す図である。

【図25】図25は、従来の光スキャナを示す斜視図。

【符号の説明】

120,401,501 可動板

130,402,502 弾性部材

110,403,503 支持体

150,404 永久磁石

142,143,408,508,531 配線

530 ひずみゲージ

Claims (7)

- 固定された支持体と、少なくとも一方の面に光を反射するための鏡面が形成された可動板と、この可動板と前記支持体との間を連結する弾性部材と、少なくとも前記可動板に設けられ前記可動板及び前記支持体間に駆動力を発生するアクチュエータとを有し、少なくとも前記可動板に設けられた前記アクチュエータに、前記弾性部材に設けられた電気要素を介して所定の電気信号を印加して前記駆動力を発生させ、前記弾性部材の弾性変形により前記可動板の偏向運動を行う光スキャナにおいて、前記弾性部材が複数の弾性層からなり、この積層方向である前記弾性部材の厚み方向に略二等分の位置において、前記弾性層間に前記電気要素を設けたことを特徴とする光スキャナ。

- 前記駆動力により前記弾性部材がねじり振動を行う請求項1記載の光スキャナであって、前記弾性部材の厚み方向及び前記支持体から前記可動板に向かう方向に対して垂直な方向である、前記弾性部材の幅方向に略二等分の位置において、前記弾性部材に前記電気要素を設けたことを特徴とする光スキャナ。

- 前記可動板の変位を検出する検出手段を前記弾性部材または前記可動板に設け、前記電気要素が前記検出手段の配線を含むことを特徴とする請求項1または請求項2記載の光スキャナ。

- 前記検出手段は、前記弾性部材の変形から前記可動板の偏向角を検出する、前記弾性部材に設けられたひずみ抵抗体であることを特徴とする請求項3記載の光スキャナ。

- 前記ひずみ抵抗体は、前記弾性部材の内部であって、その厚み方向及び幅方向において周辺部近傍に設けられていることを特徴とする請求項4記載の光スキャナ。

- 前記支持体に磁石を設け、前記検出手段が、この磁石による磁界内で変位することにより起電力を発生する、前記可動板に設けられたコイルであることを特徴とする請求項3記載の光スキャナ。

- 前記弾性部材は、前記可動板の両側を前記支持体に連結するように2つ設けられ、前記アクチュエータに電気信号を印加するための電気要素を一方の弾性部材に設け、もう一方の弾性部材にはダミーの電気要素を設けたことを特徴とする請求項1から請求項6のいずれか1項記載の光スキャナ。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP26127098A JP4197776B2 (ja) | 1997-12-26 | 1998-09-16 | 光スキャナ |

| US09/213,062 US6188504B1 (en) | 1996-06-28 | 1998-12-16 | Optical scanner |

| US09/704,284 US6392776B1 (en) | 1996-06-28 | 2000-11-01 | Optical scanner |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP35890197 | 1997-12-26 | ||

| JP9-358901 | 1997-12-26 | ||

| JP26127098A JP4197776B2 (ja) | 1997-12-26 | 1998-09-16 | 光スキャナ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH11242180A JPH11242180A (ja) | 1999-09-07 |

| JP4197776B2 true JP4197776B2 (ja) | 2008-12-17 |

Family

ID=26544993

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP26127098A Expired - Fee Related JP4197776B2 (ja) | 1996-06-28 | 1998-09-16 | 光スキャナ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4197776B2 (ja) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001228434A (ja) * | 1999-12-08 | 2001-08-24 | Nippon Signal Co Ltd:The | 電磁駆動型光走査装置 |

| US7064879B1 (en) | 2000-04-07 | 2006-06-20 | Microsoft Corporation | Magnetically actuated microelectrochemical systems actuator |

| EP1233295A4 (en) * | 2000-07-24 | 2011-12-28 | Nhk Spring Co Ltd | ACTUATING DEVICE FOR SAMPLE LIGHT SENSING |

| JP2002078368A (ja) * | 2000-08-28 | 2002-03-15 | Olympus Optical Co Ltd | アクチュエータ駆動装置 |

| JP2005099063A (ja) * | 2000-12-11 | 2005-04-14 | Miwa Engineering:Kk | 偏向アクチュエータ、光走査素子、及び受光走査素子 |

| JP2002307396A (ja) * | 2001-04-13 | 2002-10-23 | Olympus Optical Co Ltd | アクチュエータ |

| US6775039B2 (en) | 2001-07-13 | 2004-08-10 | Olympus Corporation | Driving circuit for an optical scanner |

| JP4890689B2 (ja) | 2001-07-24 | 2012-03-07 | オリンパス株式会社 | 三次元構造体の製造方法及び揺動体の製造方法 |

| US6865064B2 (en) | 2001-08-29 | 2005-03-08 | Olympus Corporation | Drive apparatus and drive method for electromagnetic drive actuator |

| JP4915092B2 (ja) * | 2005-12-22 | 2012-04-11 | 株式会社ニコン | 可変フィルタ装置及び投射型表示装置 |

| KR100773535B1 (ko) * | 2006-06-14 | 2007-11-05 | 삼성전기주식회사 | 맴스 디바이스 |

| JP4251206B2 (ja) | 2006-09-20 | 2009-04-08 | セイコーエプソン株式会社 | アクチュエータ、光スキャナおよび画像形成装置 |

| JP2008089502A (ja) * | 2006-10-04 | 2008-04-17 | Kagawa Univ | 自励発振駆動機構、センサおよびプローブ顕微鏡 |

| JP2010169948A (ja) * | 2009-01-23 | 2010-08-05 | Sumitomo Precision Prod Co Ltd | 光走査装置用揺動ミラー、揺動状態検出装置、及び、光走査装置 |

| JP6180074B2 (ja) * | 2011-08-30 | 2017-08-16 | 日本信号株式会社 | プレーナ型電磁アクチュエータ |

-

1998

- 1998-09-16 JP JP26127098A patent/JP4197776B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH11242180A (ja) | 1999-09-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6392776B1 (en) | Optical scanner | |

| JP4197776B2 (ja) | 光スキャナ | |

| JP3733383B2 (ja) | 2次元光スキャナ | |

| US6949996B2 (en) | Actuator | |

| US7684102B2 (en) | Oscillator device and image forming apparatus using the same | |

| US7161275B2 (en) | Actuator | |

| JPS60107017A (ja) | 光偏向素子 | |

| JPH11231252A (ja) | 光偏向器及びその製造方法 | |

| US20050094296A1 (en) | Light deflector | |

| JP2002116403A (ja) | 光スキャナ装置 | |

| JP2000330067A (ja) | ねじり揺動体 | |

| JP5143102B2 (ja) | 光偏向器の製造方法 | |

| US6813049B2 (en) | Torsional rocking structural component | |

| JPH04211217A (ja) | 光偏向子 | |

| KR20130143553A (ko) | 진동 미러 소자 | |

| JP3683988B2 (ja) | 光スキャナ | |

| JP2009265560A (ja) | 光学反射素子 | |

| JPH1019577A (ja) | 角速度センサ | |

| JP3776521B2 (ja) | 光スキャナ | |

| JP4973064B2 (ja) | アクチュエータ、投光装置、光学デバイス、光スキャナ、および画像形成装置 | |

| JP2001305472A (ja) | 光偏向器 | |

| JP5239382B2 (ja) | 光学反射素子 | |

| WO2009088058A1 (ja) | 光スキャナ及び光スキャナの製造方法 | |

| JP2001272626A (ja) | 光スキャナ | |

| JPH0997305A (ja) | 光スキャナ装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050725 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050725 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080909 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080924 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080930 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111010 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111010 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111010 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121010 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131010 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |