JP4110515B2 - Thin film solar cell and manufacturing method thereof - Google Patents

Thin film solar cell and manufacturing method thereof Download PDFInfo

- Publication number

- JP4110515B2 JP4110515B2 JP2002153128A JP2002153128A JP4110515B2 JP 4110515 B2 JP4110515 B2 JP 4110515B2 JP 2002153128 A JP2002153128 A JP 2002153128A JP 2002153128 A JP2002153128 A JP 2002153128A JP 4110515 B2 JP4110515 B2 JP 4110515B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- light absorption

- alkali

- absorption layer

- electrode

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000010409 thin film Substances 0.000 title claims description 43

- 238000004519 manufacturing process Methods 0.000 title claims description 16

- 230000031700 light absorption Effects 0.000 claims description 76

- 239000002243 precursor Substances 0.000 claims description 57

- 239000010408 film Substances 0.000 claims description 55

- 239000003513 alkali Substances 0.000 claims description 53

- 239000000758 substrate Substances 0.000 claims description 45

- 238000009792 diffusion process Methods 0.000 claims description 28

- 238000010438 heat treatment Methods 0.000 claims description 23

- 239000007864 aqueous solution Substances 0.000 claims description 18

- 150000001875 compounds Chemical class 0.000 claims description 14

- VDQVEACBQKUUSU-UHFFFAOYSA-M disodium;sulfanide Chemical group [Na+].[Na+].[SH-] VDQVEACBQKUUSU-UHFFFAOYSA-M 0.000 claims description 6

- 229910052979 sodium sulfide Inorganic materials 0.000 claims description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 4

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims description 4

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 claims description 4

- 229910052581 Si3N4 Inorganic materials 0.000 claims description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 2

- 229910052681 coesite Inorganic materials 0.000 claims description 2

- 229910052593 corundum Inorganic materials 0.000 claims description 2

- 229910052906 cristobalite Inorganic materials 0.000 claims description 2

- 239000000377 silicon dioxide Substances 0.000 claims description 2

- 235000012239 silicon dioxide Nutrition 0.000 claims description 2

- 229910052682 stishovite Inorganic materials 0.000 claims description 2

- 229910052718 tin Inorganic materials 0.000 claims description 2

- 229910052905 tridymite Inorganic materials 0.000 claims description 2

- 229910001845 yogo sapphire Inorganic materials 0.000 claims description 2

- VPQBLCVGUWPDHV-UHFFFAOYSA-N sodium selenide Chemical compound [Na+].[Na+].[Se-2] VPQBLCVGUWPDHV-UHFFFAOYSA-N 0.000 claims 1

- 239000010410 layer Substances 0.000 description 199

- 239000011734 sodium Substances 0.000 description 39

- 238000006243 chemical reaction Methods 0.000 description 34

- 229910000807 Ga alloy Inorganic materials 0.000 description 25

- 238000000034 method Methods 0.000 description 22

- 239000005361 soda-lime glass Substances 0.000 description 22

- 238000004544 sputter deposition Methods 0.000 description 19

- 229910052751 metal Inorganic materials 0.000 description 16

- 239000002245 particle Substances 0.000 description 15

- 239000004065 semiconductor Substances 0.000 description 14

- 238000005259 measurement Methods 0.000 description 13

- 238000010586 diagram Methods 0.000 description 12

- 239000002184 metal Substances 0.000 description 12

- 239000002356 single layer Substances 0.000 description 8

- 229910052783 alkali metal Inorganic materials 0.000 description 7

- 150000001340 alkali metals Chemical class 0.000 description 7

- 238000005275 alloying Methods 0.000 description 7

- 239000013078 crystal Substances 0.000 description 7

- 239000007789 gas Substances 0.000 description 7

- 238000010521 absorption reaction Methods 0.000 description 5

- 229910045601 alloy Inorganic materials 0.000 description 5

- 239000000956 alloy Substances 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 5

- 229910052802 copper Inorganic materials 0.000 description 5

- 238000007598 dipping method Methods 0.000 description 5

- 229910052738 indium Inorganic materials 0.000 description 5

- 239000000463 material Substances 0.000 description 5

- 239000007787 solid Substances 0.000 description 5

- 238000000151 deposition Methods 0.000 description 4

- 229910052733 gallium Inorganic materials 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 239000013077 target material Substances 0.000 description 4

- 229910000846 In alloy Inorganic materials 0.000 description 3

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000005530 etching Methods 0.000 description 3

- 239000012071 phase Substances 0.000 description 3

- SPVXKVOXSXTJOY-UHFFFAOYSA-N selane Chemical compound [SeH2] SPVXKVOXSXTJOY-UHFFFAOYSA-N 0.000 description 3

- 229910000058 selane Inorganic materials 0.000 description 3

- 229910052708 sodium Inorganic materials 0.000 description 3

- 238000007740 vapor deposition Methods 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- 229910000881 Cu alloy Inorganic materials 0.000 description 2

- 102100022059 Serine palmitoyltransferase 2 Human genes 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 238000001556 precipitation Methods 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- ZZIZZTHXZRDOFM-XFULWGLBSA-N tamsulosin hydrochloride Chemical compound [H+].[Cl-].CCOC1=CC=CC=C1OCCN[C@H](C)CC1=CC=C(OC)C(S(N)(=O)=O)=C1 ZZIZZTHXZRDOFM-XFULWGLBSA-N 0.000 description 2

- 229910002058 ternary alloy Inorganic materials 0.000 description 2

- 229910017767 Cu—Al Inorganic materials 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 229910003424 Na2SeO3 Inorganic materials 0.000 description 1

- 102100022068 Serine palmitoyltransferase 1 Human genes 0.000 description 1

- 150000001335 aliphatic alkanes Chemical class 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 229910052951 chalcopyrite Inorganic materials 0.000 description 1

- -1 chalcopyrite compound Chemical class 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 238000001095 inductively coupled plasma mass spectrometry Methods 0.000 description 1

- 238000001755 magnetron sputter deposition Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 238000003908 quality control method Methods 0.000 description 1

- 238000011002 quantification Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- 239000011781 sodium selenite Substances 0.000 description 1

- 235000015921 sodium selenite Nutrition 0.000 description 1

- ZGHLCBJZQLNUAZ-UHFFFAOYSA-N sodium sulfide nonahydrate Chemical compound O.O.O.O.O.O.O.O.O.[Na+].[Na+].[S-2] ZGHLCBJZQLNUAZ-UHFFFAOYSA-N 0.000 description 1

- 229940048181 sodium sulfide nonahydrate Drugs 0.000 description 1

- GEHJYWRUCIMESM-UHFFFAOYSA-L sodium sulfite Chemical compound [Na+].[Na+].[O-]S([O-])=O GEHJYWRUCIMESM-UHFFFAOYSA-L 0.000 description 1

- 235000010265 sodium sulphite Nutrition 0.000 description 1

- 235000010339 sodium tetraborate Nutrition 0.000 description 1

- WMDLZMCDBSJMTM-UHFFFAOYSA-M sodium;sulfanide;nonahydrate Chemical compound O.O.O.O.O.O.O.O.O.[Na+].[SH-] WMDLZMCDBSJMTM-UHFFFAOYSA-M 0.000 description 1

- 238000005477 sputtering target Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 150000004763 sulfides Chemical class 0.000 description 1

- 238000005979 thermal decomposition reaction Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 229910021642 ultra pure water Inorganic materials 0.000 description 1

- 239000012498 ultrapure water Substances 0.000 description 1

- 238000001771 vacuum deposition Methods 0.000 description 1

- 238000007738 vacuum evaporation Methods 0.000 description 1

- 239000012808 vapor phase Substances 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/541—CuInSe2 material PV cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Photovoltaic Devices (AREA)

Description

【0001】

【産業上の利用分野】

本発明は、化合物半導体による薄膜太陽電池およびその製造方法に関する。

【0002】

【従来の技術】

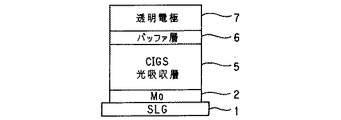

図1は、一般的なカルコパイライト系化合物半導体による薄膜太陽電池の基本構造を示している。それは、SLG(ソーダライムガラス)基板1上に裏面電極(プラス電極)となるMo電極2が形成され、そのMo電極2上に光吸収層5が形成され、その光吸収層5上にZnS,CdSなどからなるバッファ層6を介して、マイナス電極となるZnO:Alなどからなる透明電極7が形成されている。

【0003】

その化合物半導体による薄膜太陽電池における光吸収層4としては、現在18%を超す高いエネルギー変換効率が得られるものとして、Cu,(In,Ga),SeをベースとしたIb−IIIb−VIb2族系のCu(In+Ga)Se2によるCIGS薄膜が用いられている。

【0004】

従来、CIGS薄膜による光吸収層を作製する方法として、金属プリカーサ(前駆体)薄膜を用いて、H2Seガス等のSeソースを用いた熱化学反応でSe化合物を生成するセレン化法がある。

【0005】

米国特許第4798660号明細書には、DCマグネトロンスパッタリング法により、裏面電極→純Cu単独層→純In単独層の順に積層する構造で形成した金属薄膜層をSe雰囲気、望ましくはH2Seガス中でセレン化することで均一な組成のCIS単相からなる光吸収層を形成することが開示されている。

【0006】

特開平10−135495号明細書には、金属プリカーサとして、Cu−Gaの合金ターゲットを用いてスパッタ成膜された金属薄膜と、Inターゲットを用いてスパッタ成膜された金属薄膜との積層構造によるものが示されている。

【0007】

それは、図2に示すように、SLG(ソーダライムガラス)基板1に成膜されているMo電極2上にCIGS薄膜による光吸収層5を形成するに際して、先にCu−Gaの合金ターゲットT2を用いた第1のスパッタ工程SPT−1によってCu−Ga合金層31を成膜し、次いで、InターゲットT1を用いた第2のスパッタ工程SPT−2によってIn層32を成膜して、Cu−Ga合金層31、In層32による積層プリカーサ3を形成するようにしている。そして、熱処理工程HEATにおいて、その積層プリカーサ3をSe雰囲気中で熱処理することにより、CIGS薄膜による光吸収層5を作製するようにしている。

【0008】

しかし、Cu−Ga合金層31とIn層32との積層構造によるプリカーサ3を形成するのでは、成膜時やそのストック時に、その積層の界面で固層拡散(固体間の拡散)による合金化反応が進行して、Cu−In−Gaの3元合金が形成されてしまう。また、後で行われるSe化工程においても合金化反応は進行する。この積層プリカーサ3の積層の界面における合金化反応の進行をサンプル間で一様に管理することは難しく(温度や時間等の合金化反応に関与するパラメータの管理が必要となる)、得られる光吸収層5の品質がばらついてしまう。そして、In層32が凝集し、面内での組成不均一が生じやすいものになってしまう。

【0009】

そのため、Ga濃度をMo電極2との界面から表面に向かって低くなるようにGa濃度勾配をもたせるようにすることが提案されている。

【0010】

しかし、このような従来の光吸収層の形成方法によるのでは、GaがMo電極2とCu−In−Ga層との界面に偏析するために、Mo電極2とCIGS薄膜による光吸収層5との密着不良の問題をきたして、電池特性の劣化の要因となっている。

【0011】

また、従来、基板となるソーダライムガラス中のNa元素がCuInSe2膜に拡散して粒が成長することが示され、そのNa元素が拡散したCuInSe2膜を用いた太陽電池のエネルギー変換効率が高くなることが報告されている(第12回ヨーロッパ光起電力太陽エネルギー会議 M.Bodegard等による「THE INFRUENCE OF SODIUM ON THE GRAIN STRUCTURE OF CuInSe2 FILMS FOR PHOTOVOLTAIC APPLICATIONS」)。

【0012】

さらに、Na成分を含むガラス上に堆積したCIGS膜の抵抗値が小さいことと、基板上にNa2O2膜を堆積した後にCIGS膜を形成した太陽電池では、エネルギー変換効率がNa2O2膜を堆積していない太陽電池の約2%向上し、さらに通常Cu/In比に大きく依存するエネルギー変換効率がCu/In比にかかわらず一定になることが報告されている{第1回光起電力エネルギー変換世界会議 M.Ruckh等による「INFRUENCE OF SUBSTRATES ON THE ELECTRICAL PROPERTIES OF Cu(In,Gs)Se2 THINFILMS」}。

【0013】

以上の報告からわかるように、CuInSe2膜の成長の促進とキャリア濃度の増加および太陽電池のエネルギー変換効率の向上にはNa元素の拡散あるいは添加が有効である。

【0014】

Naのドーピング方法として、Mo電極(裏面電極)上に蒸着法またはスパッタリング法によってNa元素を含有するアルカリ層を形成したのちに、積層プリカーサを形成してセレン化する方法が特開平8−222750号明細書に示されている。この製法の課題は、NaまたはNa化合物によるアルカリ層が吸湿性を有しているために、成膜したのち大気にふれると変質して、その結果剥離してしまうことである。

【0015】

そのため、光吸収層を構成する他の元素と同時にNaをドーピングする蒸着法によるCuInSe2膜の製法が米国特許第542204号に開示されている。また、Mo電極上にスパッタリング法によりCu−In−O:Na2O2を堆積する方法が開示されている。しかし、これらの方法では、その作業工程が煩雑になっている。

【0016】

また、その特開平8−222750号明細書には、SLG基板から光吸収層へのアルカリ金属の拡散を阻止するために、SLG基板と光吸収層との間にバリア層を設けるか、またはアルカリ金属を含有しない基板を用いることが開示されている。

【0017】

【発明が解決しようとする課題】

解決しようとする問題点は、化合物半導体による薄膜太陽電池における裏面電極上にCu−Ga合金層およびIn層からなる積層プリカーサ膜を形成して、Se雰囲気中で熱処理することによってCIGS系の光吸収層を作製するに際して、エネルギー変換効率を向上させるために光吸収層にNaを拡散させるべく、裏面電極上に蒸着法またはスパッタリング法によってNaの層を形成するのでは、成膜されるNa層が変質して剥離しやすいものになってしまうことである。

【0018】

また、積層プリカーサのセレン化時にNaをドーピングしたり、裏面電極上にスパッタリング法によりCu−In−O:Na2O2を堆積したうえで、その上に積層プリカーサ膜を形成してセレン化したりするのでは、その作業工程が煩雑になってしまうという問題がある。

【0019】

また、SLG基板と光吸収層との間にSLG基板から光吸収層へのアルカリ金属の拡散を阻止するためのバリア層を設けるか、またはアルカリ金属を含有しない基板を用いて、裏面電極上に設けられたアルカリ層から光吸収層へアルカリ金属(Na元素)を拡散させるのでは効率が悪く、コスト高になってしまうという問題がある。

【0020】

【課題を解決するための手段】

本発明は、アルカリ成分を含む基板上に裏面電極を形成して、その裏面電極上にプリカーサ膜を形成して、Se雰囲気中で熱処理することによってCIGS系の光吸収層を作製し、その光吸収層上にバッファ層を介して透明電極を形成するようにした薄膜太陽電池の製造方法にあって、その熱処理時に効率良く効果的に光吸収層にアルカリ元素を拡散させることができるようにするべく、裏面電極とプリカーサ膜との間に設けられたアルカリ層と基板とからそれぞれアルカリ元素を光吸収層に拡散させるようにしている。

【0021】

その際、特に本発明では、基板と裏面電極との間に拡散制御層を形成して、基板のアルカリ元素が光吸収層に拡散するのを制御するようにしている。

【0022】

そして、本発明では、化合物半導体による薄膜太陽電池における裏面電極上にプリカーサ膜を形成して、Se雰囲気中で熱処理することによってCIGS系の光吸収層を作製するに際して、エネルギー変換効率を向上させるために光吸収層にIa族元素のアルカリ成分を拡散させる層を、変質や剥離の問題を生ずることなく、簡単な工程で得ることができるようにするべく、アルカリ金属を含む水溶液に裏面電極を浸漬したのち乾燥させて裏面電極上にアルカリ層を形成するようにしている。

【0023】

また、本発明は、アルカリ成分を含む基板上に、裏面電極、CIGS系の光吸収層、バッファ層および透明電極が順次積層された構造の薄膜太陽電池にあって、アルカル元素が添加された光吸収層を設けるとともに、基板と裏面電極との間に基板のアルカリ元素が光吸収層に拡散するのを制御する拡散制御層を設けるようにしている。

【0024】

【実施例】

本発明による薄膜太陽電池は、図3に示すように、SLG基板1上に、Mo電極2、CIGS系の光吸収層5′、バッファ層6および透明電極7が順次積層された構造のものにあって、特に光吸収層5′としてNa元素が添加されたものを用いるとともに、SLG基板1とMo電極2との間にSLG基板1に含まれるNa元素が光吸収層5′に拡散するのを制御する拡散制御層8を設けるようにしている。

【0025】

その拡散制御層は、SiO2,Al2O3,TiN,Si3N4,ZrO2またはTiO2からなっている。

【0026】

そして、本発明では、このような構造による薄膜太陽電池を以下のように製造するようにしている。

【0027】

その製造方法としては、図4に示すように、まず、SLG基板1上に、拡散制御層8をCVD法によって形成したうえで(ステップS1)、その拡散制御層8上にMo電極2をスパッタリングによって形成する(ステップS2)。

【0028】

次いで、そのMo電極2上にNa2Sからなるアルカリ層9を浸漬法によって成膜する(ステップS3)。

【0029】

そのアルカリ層9の成膜としては、例えば、Na2S・9H2O(硫化ナトリウム9水和物)を重量濃度0.1〜5%で純水に溶かした水溶液にMo電極2の成膜基板を浸して、スピンドライ乾燥させたのち、膜中残留水分の調整のために、大気中、150℃で60分間のベーク処理を行う。

【0030】

そして、図5に示すように、アルカリ層9上に、先にIn単体ターゲット1を用いた第1のスパッタ工程SPT−1によってIn層41を成膜したうえで、その上に、Cu−Gaの合金ターゲットT2を用いた第2のスパッタ工程SPT−2によってCu−Ga合金層42を成膜して、In層41およびCu−Ga合金層42からなる積層プリカーサ4を形成する。次いで、熱処理工程HEATにおいて、その積層プリカーサ4をSe雰囲気中で熱処理して、CIGS薄膜による光吸収層5′を作製する。

【0031】

この熱処理時に、SLG基板1から拡散制御層8によって最適に制御された量のNa元素がMo電極2を通して光吸収層5′に拡散するとともに、アルカリ層9から所定量のNa元素が光吸収層5′に拡散する。

【0032】

その際、アルカリ層9は、予め所定量のNa元素を供給できる膜質(Na元素の含有密度)および膜厚をもって成膜されており、所定量のNa元素が光吸収層5′に拡散して消滅する。

【0033】

また、SLG基板1から光吸収層5′に拡散するNa元素にあっても、それが過剰に供給されることなく適量となるように、拡散制御層8の膜質および膜厚が設定されている。

【0034】

具体的には、単位面積1cm2当り10E+10〜10E+16の範囲の原子数密度をもって、光吸収層5′にMa元素が拡散されるようにする。

【0035】

また、拡散制御層8としては、その膜厚が100Å〜1500Åの範囲になるように設定される。

【0036】

このように本発明によれば、積層プリカーサ4をSe雰囲気中で熱処理するに際して、SLG基板1およびアルカリ層9から最適に制御された量のNa元素がそれぞれ効果的に効率良く光吸収層5′に拡散して、エネルギー変換効率の良いCIGS薄膜による光吸収層5′を作製することができるようになる。

【0037】

そして、本発明によれば、そのアルカリ層9を簡単な工程で容易に得ることができる。また、ウェット処理でMo電極2上にアルカリ層9の皮膜を形成するようにしているので、初期から水分を含んでいるために、成膜後に吸湿による変質や剥離の問題が生ずることがない。また、水和物を使用することにより、膜中の水分を保持でき、ベーク処理によって膜中の水分を調整でき、濡れ性にも優れている。

【0038】

また、Na2S・9H2Oの水溶液を使用すれば、その濃度をMo電極2の表面酸化膜をエッチングできる11〜13pHの範囲程度に調整することにより、Mo電極2の表面酸化膜を有効に除去することができるようになるとともに、S成分を含有しているためにMo電極2と光吸収層5′との密着性が向上する。

【0039】

浸漬法によってアルカリ層9を成膜する利点としては、以下のとおりである。

【0040】

(1)スパッタリングや真空蒸着のような大がかりな装置を必要とせず、比較的簡単な装置で実現が可能である。また、真空装置を用いる場合にはスパッタターゲットや真空蒸着ソース等の品質管理が難しいが、Na2S等の材料は吸湿性が高いので、浸漬法ではその材料の湿度などの管理が容易である。

【0041】

(2)光を閉じ込めるためのテクスチャー構造とした基板や電極表面であっても、その表面によく適合したアルカリ層9を形成させることが可能である。また、Na2S・9H2Oの水溶液の浸漬を行う箇所としては、Mo電極2の表面以外に、積層プリカーサ4の表面、セレン化後における光吸収層5′の表面、光吸収層5′上に形成されるバッファ層6の表面が考えられるが、積層プリカーサ4の表面や光吸収層5′の表面のようなラフネスの極端に大きな表面であっても分子レベルで良好なカバレッジを確保できるようになる。

【0042】

Mo電極2の表面に対して浸漬を行う場合には、アルカリ金属の水溶液を用いることでMo電極2の表面酸化膜のエッチング効果およびパーティクル除去効果が得られる。それにより、Mo電極2のレーザスクライプ後の表面洗浄工程を省くことが可能になる。また、Mo電極2の表面洗浄をより効果的に行わせるために、アンモニアやNaOHなどを溶液に加えることでpHを容易に調整できる。

【0043】

水溶液の浸漬によるため、アルカリ層9への酸素や水素の残留があり、その酸素が光吸収層5′に取り込まれることで半導体特性が改善される。

【0044】

浸漬法によってMo電極2上にアルカリ層9を成膜したときのNa元素の析出量の知見結果は、以下のとおりである。

【0045】

1Y16−51 Na2S 0.2%および1Y16−52 Na2S 0.8%のそれぞれ希釈を行った2つの試料を用いて、ICP−MS分析法により、成膜部分に超純水6mlを滴下し、約5分間移液具により走査しながらNaを回収した。その結果、前者の試料では単位面積当り2.8E+15(atoms/cm2)の原子数が得られ、後者の試料では単位面積当り8,7E+15(atoms/cm2)の原子数が得られた。定量限界は、2E+10程度である。

【0046】

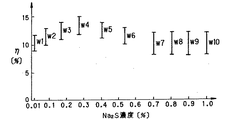

図6は、Na2S水溶液の濃度を変えて光吸収層5′を作製したときのエネルギー変換効率η〔%〕S=0.16の測定結果を示す特性図である。複数の試料を用いたときの測定範囲をw1,w2,w3,…によってあらわしている。

【0047】

この測定結果によれば、Na2S水溶液の濃度は、エネルギー変換効率ηの点からして、0.01〜1.0(5)の範囲が適正である。その場合、Na2S水溶液の濃度が薄いとエネルギー変換効率ηが悪くなり、濃いとMo電極2とSLG基板1との間でエッチングによる剥離が生じてしまう。

【0048】

図7は、Na2S水溶液(濃度0.27%)の液温を変えて光吸収層5′を作製したときのエネルギー変換効率η〔%〕S=0.16の測定結果を示す特性図である。

【0049】

この測定結果によれば、Na2S水溶液の液温は、エネルギー変換効率ηの点からして、常温10℃〜70℃の範囲が適正である(望ましくは15℃〜40℃の範囲)。その場合、Na2S水溶液の液温が低いとエネルギー変換効率ηが悪くなり、80℃以上だとMo電極2とSLG基板1との間でエッチングによる剥離が生じてしまう。

【0050】

図8は、アルカリ層9をベーク処理(処理時間60分)するときのベーク温度を変えて光吸収層5′を作製したときのエネルギー変換効率η〔%〕S=0.16の測定結果を示す特性図である。

【0051】

この測定結果によれば、ベーク温度は、エネルギー変換効率ηの点からして、100℃〜400℃の範囲が適正である(望ましくは100℃〜250℃の範囲)。その場合、ベーク温度が低いとエネルギー変換効率ηが悪くなり、高いとアルカリ層9の含水率が減少して剥離しやすくなってしまう。

【0052】

図9は、アルカリ層9を温度150℃でベーク処理するときのベーク時間を変えて光吸収層5′を作製したときのエネルギー変換効率η〔%〕S=0.16の測定結果を示す特性図である。

【0053】

この測定結果によれば、ベーク時間は、エネルギー変換効率ηおよび作業性の点からして、10〜60分の範囲が適正である。

【0054】

本発明は、浸漬法によってアルカリ層9を形成するのに用いるIa族元素を含む水溶液として、Na2S・9H2O水和物を用いる以外に、その他のアルカリ金属またはその硫化物、水酸化物、塩化物等の水溶液を用いることが可能である。

【0055】

具体的には、以下の水溶液が用いられる。

Na化合物:Na2SeO3・5H2O、Na2TeO3・5H2O、Na2SO3・7H2O、Na2B4O7・10H2O、AlNa(SO4)2・12H2O、NaCl

K化合物:K2TeO3・3H2O、K2A12O4・3H2O、AlK(SO4)2・12H2O、KOH、KF

Li

【0056】

また、本発明では、Mo電極2上にIn層41を設けたうえで、その上にCu−Ga合金層42を設けて積層プリカーサ4を形成するようにしているので、Mo電極2との界面における元素の固層拡散による合金化を抑制することができる。そして、その積層プリカーサ4をSe雰囲気中で熱処理してセレン化する際に、Mo電極2側にIn成分を充分に拡散させることができるとともに、拡散速度の遅いGaがMo電極2との界面に偏析して結晶性の悪いCu−Ga−Se層が形成されることがないようにして、均一な結晶による高品質なP型半導体のCu(In+Ga)Se2によるCIGSの光吸収層5′を作製することができる。

【0057】

したがって、Mo電極2と光吸収層5′との間に、結晶性が悪くて構造的に脆く、かつ導電性を有する異層(Cu−Ga−Se層)が介在するようなことがなくなり、Mo電極2との密着性が高くて構造的に強固な、しかも電池特性の良好な太陽電池を得ることができるようになる。

【0058】

また、本発明では、図10に示すように、Mo電極2上にNa2Sからなるアルカリ層9を成膜したうえで、ここでは、そのアルカル層9上に、Cu−Ga合金層42をIn層41、43によって挟んだ構造の積層プリカーサ4′をスパッタリングによって形成するようにしている。

【0059】

このように、本発明によれば、Mo電極2上にIn層41を設けたうえで、その上にCu−Ga合金層42を設けるようにしているので、Mo電極2との界面における元素の固層拡散による合金化を抑制することができる。そして、積層プリカーサ4をSe雰囲気中で熱処理してセレン化する際に、Mo電極2側にIn成分を充分に拡散させることができるとともに、拡散速度の遅いGaがMo電極2との界面に偏析して結晶性の悪いCu−Ga−Se層が形成されることがなくなる。また、表面がIn層43によって被覆されているので、セレン化によって作製される光吸収層5′の表面にCu2Seが生成されることがなくなる。

【0060】

したがって、Mo電極2と光吸収層5′との間に、結晶性が悪くて構造的に脆く、かつ導電性を有する異層(Cu−Ga−Se)が介在するようなことがなく、また光吸収層5′の表面に導電性を有する異層(Cu2Se)が生成されることのない、均一な結晶による高品質なP型半導体のCu(In+Ga)Se2によるCIGSの光吸収層5′を作製することができ、Mo電極2との密着性が高くて構造的に強固な、しかもリークのない電池特性の良好な太陽電池を得ることができるようになる。

【0061】

また、本発明は、図11に示すように、Mo電極2上に、Cu−Ga合金層をIn層によって挟んだ構造を多段に複数設けて、積層プリカーサ4″を形成するようにしている。

【0062】

ここでは、Mo電極2上に、In層41、Cu−Ga合金層42、In層43、Cu−Ga合金層44、In層45、Cu−Ga合金層46およびIn層47を順次積層することによって、Cu−Ga合金層をIn層によって挟んだ構造を3段に設けるようにしている。

【0063】

このように、Mo電極2側にIn層41が、表面にIn層47が配され、その間にCu−Ga合金層42、In層43、Cu−Ga合金層44、In層45およびCu−Ga合金層46が均等に配分されているので、より均一な結晶による高品質なP型半導体のCu(In+Ga)Se2によるCIGSの光吸収層5′を作製することができるようになる。

【0064】

図12は、光吸収層5′の他の作製方法を示している。

【0065】

ここでは、化合物半導体による薄膜太陽電池における光吸収層5′を形成するに際して、Ib族系金属元素とIIIb族系金属元素とを同時に供給して単層による合金のプリカーサ膜を形成して、その形成されたプリカーサ膜をSe雰囲気中で熱処理してセレン化するようにしている。

【0066】

具体的には、SLG基板1に成膜されたMo電極2上にCIGS薄膜による光吸収層5′を形成するに際して、InターゲットT1およびCu−Ga合金ターゲットT2を設けた対向ターゲット式のスパッタリングによって、アルカリ層9上に各ターゲット材料の各スパッタ粒子が混り合った状態でCu−Ga−In合金からなる単層のプリカーサ膜10を形成するスパッタ工程FT−SPTと、そのプリカーサ膜10をSe雰囲気中で熱処理して、CIGS薄膜による光吸収層5を形成する熱処理工程HEATとをとるようにしている。

【0067】

図13は、対向ターゲット式のスパッタリングによって、InターゲットT1およびCu−Ga合金ターゲットT2における各スパッタ粒子が混り合った状態でCu−Ga−In合金のプリカーサ膜10が形成されるときのスパッタ粒子の状態を示している。

【0068】

一対に設けられたInターゲットT1および2Cu−Ga合金ターゲットT2のスパッタリングを同時に行わせると、一方のターゲットからスパッタされた粒子が他方のターゲット表面に到達する。これにより各ターゲット表面では双方のターゲット材料による金属元素Cu,Ga,Inが混り合った状態になり、その状態でさらにスパッタリングが行われて、双方のターゲット材料が混り合ったスパッタ粒子が基材におけるアルカリ層9上に付着堆積してCu−Ga−In合金のプリカーサ膜10が形成される。

【0069】

その際、各ターゲットT1,T2からスパッタされたIn粒子およびCu−Ga粒子の一部は他方のターゲット表面に到達することなく、直接基材に向けて飛び出すが、スパッタ粒子の飛び出し角度の確率からして、混合されていないCu−Ga粒子およびIn粒子の付着はきわめて少なく、混合されたスパッタ粒子による基材への付着が支配的となる。

【0070】

この方法によれば、In層とCu−Ga層とが積層されたプリカーサとしてではなく、最初から各ターゲットT1,T2からスパッタされたIn粒子およびCu−Ga粒子が混り合った単層のプリカーサ膜10を形成させるようにしているので、積層プリカーサの場合に比へて、Cu,Ga,Inの金属元素が薄膜中に均一に配され、金属元素間での固層拡散による合金化促進を抑制できるようになる。また、後で行われる熱処理工程において、プリカーサ膜10のセレン化を均等に行わせることができるようになる。

【0071】

結果として、化合物半導体による薄膜太陽電池の性能劣下の要因となる異相(本来作成しようとしている結晶構造とは異なる結晶相)の抑制にも効果がある。また、金属プリカーサ3の成膜された層はアモルファス疑似構造であることも高品質なCIGS薄膜による光吸収層5′を得ることができる要因となる。

【0072】

また、成膜されるプリカーサ膜10が3元合金の堆積構造なので、電池としてのショートが生じにくいものとなる。

【0073】

また、各ターゲットT1,T2の同時スパッタによって、プリカーサ膜10の成膜を高速で行わせることができるようになる。

【0074】

そして、このようにCu,Ga,Inの金属元素が薄膜中に均一に配された単層のプリカーサ膜10をSe雰囲気中で熱処理することによってセレン化することで、高品質なCu(In+Ga)Se2のCIGS薄膜による光吸収層(p型半導体)5′を形成できるようになる。

【0075】

プリカーサ膜10をセレン化することによって形成された光吸収層5′の光電変換効率が15%以上であることが確認されている。

【0076】

図14は、H2Seガス(濃度5%のArガス希釈)を用いた熱処理によって、熱化学反応(気相Se化)を生じさせてプリカーサ膜10(積層プリカーサ4)からCIGS薄膜による光吸収層5′を形成する際の炉内温度の特性の一例を示している。

【0077】

ここでは、加熱を開始してから炉内温度が100℃に達したら炉安定化のために10分間予熱するようにしている。そして、安定したランプアップ可能な時間として30分かけて、炉内温度をSLG基板1の反りが発生しないように、かつ高熱処理で高品質結晶にすることができる500〜520℃にまで上げる。その際、炉内温度が230〜250℃になった時点t1からH2Seガスの熱分解によるSeの供給が開始される。そして、高熱処理によって高品質結晶とするために炉内温度を500〜520℃に保った状態で、40分間熱処理するようにしている。

【0078】

その際、加熱を開始してから炉内温度が100℃に達した時点から、低温でH2Seガスをチャージして、炉内一定圧力に保った状態で熱処理する。そして、熱処理が終了したt2時点で、不要なSeの析出を防ぐため、炉内を100Pa程度の低圧でArガスに置換するようにしている。

【0079】

なお、対向ターゲット式のスパッタリングによってプリカーサ膜10を成膜するに際して、一対のターゲット材料として、Cu−Ga合金とInの組み合せに限らず、その他Cu−Ga合金またはCu−Al合金とIn−Cu合金の組合せ、CuとInまたはAlの組合せ、CuとIn−Cu合金の組合せが可能である。基本的には、Ib族金属−IIIb族金属の合金、Ib族金属、IIIb族金属のうちの2種類を組み合せて用いるようにすればよい。

【0080】

【効果】

以上、本発明は、アルカリ成分を含む基板上に裏面電極を形成し、その裏面電極上にプリカーサ膜を形成して、そのプリカーサ膜をSe雰囲気中で熱処理することによってCIGS系の光吸収層を作製し、その光吸収層上にバッファ層を介して透明電極を形成するようにした薄膜太陽電池を製造するに際して、裏面電極とプリカーサ膜との間に設けられたアルカリ層と基板とからそれぞれアルカリ元素を光吸収層に拡散させるようにしたもので、熱処理時に効率良く期判的に光吸収層にアルカリ元素を拡散させることができるようになる。

【0081】

その際、本発明によれば、基板と裏面電極との間に拡散制御層を形成するようにしているので、基板のアルカリ元素が過剰に供給されることなく、光吸収層にアルカリ元素を適正に拡散させることができるようになる。

【0082】

そして、本発明によれば、化合物半導体による薄膜太陽電池における裏面電極上にプリカーサ膜を形成して、そのプリカーサ膜をSe雰囲気中で熱処理することによってCIGS系の光吸収層を作製するに際して、Ia族元素を含む化合物による水和物を溶解させた水溶液に裏面電極を浸漬したのち乾燥させて裏面電極上にアルカリ層を形成するようにしているので、エネルギー変換効率を向上させるために光吸収層にIa族元素のアルカリ成分を拡散させる層を、変質や剥離の問題を生ずることなく、簡単な工程で得ることができるようになる。

【0083】

また、本発明は、アルカリ成分を含む基板上に、裏面電極、CIGS系の光吸収層、バッファ層および透明電極が順次積層された構造の薄膜太陽電池にあって、アルカリ元素が添加された光吸収層を設けるとともに、基板と裏面電極との間に基板のアルカリ元素が光吸収層に拡散するのを制御する拡散制御層を設けるようにしたもので、アルカリ元素が適正に拡散された光吸収層をもって、エネルギー変換効率を有効に向上させることができるという利点を有している。

【図面の簡単な説明】

【図1】一般的な化合物半導体による薄膜太陽電池の基本的な構造を示す正断面図である。

【図2】従来の裏面電極上に光吸収層を作製するプロセスを示す図である。

【図3】本発明による薄膜太陽電池の構造の一例を示す正断面図である。

【図4】本発明によってSLG基板上に拡散制御層、裏面電極およびアルカリ層を順次成膜するプロセスを示す図である。

【図5】本発明によってアルカリ層上に積層プリカーサを形成して光吸収層を作製するプロセスを示す図である。

【図6】Na2S水溶液の濃度を変えて光吸収層を作製したときのエネルギー変換効率の測定結果を示す特性図である。

【図7】Na2S水溶液の液温を変えて光吸収層を作製したときのエネルギー変換効率の測定結果を示す特性図である。

【図8】アルカリ層をベーク処理するときの温度を変えて光吸収層を作製したときのエネルギー変換効率の測定結果を示す特性図である。

【図9】アルカリ層をベーク処理するときの時間を変えて光吸収層を作製したときのエネルギー変換効率の測定結果を示す特性図である。

【図10】アルカリ層上にCu−Ga合金層をIn層で挟んだ構造の積層プリカーサを示す正断面図である。

【図11】アルカリ層上にCu−Ga合金層をIn層で挟んだ構造を多段に設けたときの積層プリカーサの構造を示す正断面図である。

【図12】本発明によってアルカリ層上に単層によるプリカーサ膜を形成して光吸収層を作製するプロセスを示す図である。

【図13】対向ターゲット式のスパッタリングによって単層によるプリカーサ膜が形成されるときのスパッタ粒子の状態を示す図である。

【図14】本発明によりプリカーサ膜をSe雰囲気中で熱処理してCIGS薄膜を形成する際の加熱特性の一例を示す図である。

【符号の説明】

1 SLG基板

2 Mo電極

4 積層プリカーサ

5′ 光吸収層

6 バッファ層

7 透明電極

8 拡散制御層

9 アルカリ層[0001]

[Industrial application fields]

The present invention relates to a thin film solar cell using a compound semiconductor and a method for producing the same.

[0002]

[Prior art]

FIG. 1 shows a basic structure of a thin film solar cell made of a general chalcopyrite compound semiconductor. The

[0003]

As the

[0004]

Conventionally, as a method of producing a light absorption layer using a CIGS thin film, there is a selenization method in which a Se compound is generated by a thermochemical reaction using a Se source such as

[0005]

In U.S. Pat. No. 4,798,660, a metal thin film layer formed by DC magnetron sputtering in the order of a back electrode → a pure Cu single layer → a pure In single layer is formed in a Se atmosphere, preferably H2Se gas. Forming a light absorption layer composed of a CIS single phase having a uniform composition.

[0006]

In JP-A-10-135495, as a metal precursor, a metal thin film formed by sputtering using a Cu—Ga alloy target and a metal thin film formed by sputtering using an In target are used. Things are shown.

[0007]

As shown in FIG. 2, when forming the

[0008]

However, when the

[0009]

For this reason, it has been proposed to provide a Ga concentration gradient so that the Ga concentration decreases from the interface with the

[0010]

However, according to such a conventional method for forming a light absorption layer, since Ga segregates at the interface between the

[0011]

Conventionally, it has been shown that Na element in soda lime glass serving as a substrate diffuses into the CuInSe2 film and grows grains, and the energy conversion efficiency of the solar cell using the CuInSe2 film in which the Na element diffuses increases. (The 12th European Photovoltaic Solar Energy Conference "THE INFLUENCE OF SODIUM ON THE GRAIN STRUCTURE OF CuInSe2 FILMS FOR PHOTOVOLTAIC APPLICATIONS" by M. Bodegard et al.).

[0012]

Furthermore, the resistance value of the CIGS film deposited on the glass containing the Na component is small, and in the solar cell in which the CIGS film is formed after depositing the Na2O2 film on the substrate, the energy conversion efficiency does not deposit the Na2O2 film. It has been reported that the energy conversion efficiency, which is about 2% higher than that of solar cells, and which is usually highly dependent on the Cu / In ratio, is constant regardless of the Cu / In ratio. {1st Photovoltaic Energy Conversion World Conference M.M. "INFRUENCE OF SUBSTRATES ON THE ELECTRICAL PROPERITES OF Cu (In, Gs) Se2 THINFILMS"} by Ruckh et al.}.

[0013]

As can be seen from the above reports, the diffusion or addition of Na element is effective for promoting the growth of the CuInSe2 film, increasing the carrier concentration, and improving the energy conversion efficiency of the solar cell.

[0014]

As a method for doping Na, Japanese Patent Application Laid-Open No. 8-222750 discloses a method in which an alkali layer containing an Na element is formed on a Mo electrode (back electrode) by vapor deposition or sputtering, and then a laminated precursor is formed and selenized. Shown in the specification. The problem with this manufacturing method is that the alkali layer made of Na or Na compound has a hygroscopic property, so that it changes in quality when it is exposed to the atmosphere after film formation, resulting in peeling.

[0015]

Therefore, US Pat. No. 542204 discloses a method for producing a CuInSe2 film by a vapor deposition method in which Na is doped simultaneously with other elements constituting the light absorption layer. In addition, a method of depositing Cu—In—O: Na 2

[0016]

Japanese Patent Application Laid-Open No. 8-222750 discloses that a barrier layer is provided between the SLG substrate and the light absorption layer in order to prevent the alkali metal from diffusing from the SLG substrate to the light absorption layer. The use of a substrate containing no metal is disclosed.

[0017]

[Problems to be solved by the invention]

The problem to be solved is that a CIGS-based light absorption is achieved by forming a laminated precursor film composed of a Cu—Ga alloy layer and an In layer on a back electrode in a thin film solar cell using a compound semiconductor and heat-treating it in an Se atmosphere. In forming the layer, in order to diffuse Na into the light absorption layer in order to improve energy conversion efficiency, the Na layer is formed on the back electrode by vapor deposition or sputtering. It becomes a thing which changes in quality and is easy to peel.

[0018]

In addition, when the laminated precursor is selenized, Na is doped, or Cu—In—O: Na 2

[0019]

Further, a barrier layer for preventing diffusion of alkali metal from the SLG substrate to the light absorption layer is provided between the SLG substrate and the light absorption layer, or a substrate that does not contain alkali metal is used on the back electrode. If the alkali metal (Na element) is diffused from the provided alkali layer to the light absorption layer, there is a problem that the efficiency is low and the cost is increased.

[0020]

[Means for Solving the Problems]

The present invention forms a CIGS-based light absorption layer by forming a back electrode on a substrate containing an alkali component, forming a precursor film on the back electrode, and performing heat treatment in an Se atmosphere. In a method for manufacturing a thin-film solar cell in which a transparent electrode is formed on an absorption layer via a buffer layer, an alkali element can be efficiently and effectively diffused into the light absorption layer during the heat treatment. Accordingly, an alkali element is diffused into the light absorption layer from the alkali layer and the substrate provided between the back electrode and the precursor film.

[0021]

At that time, in the present invention, in particular, a diffusion control layer is formed between the substrate and the back electrode to control the diffusion of the alkali element of the substrate into the light absorption layer.

[0022]

In the present invention, when a CIGS-based light absorption layer is formed by forming a precursor film on the back electrode of a thin film solar cell using a compound semiconductor and performing heat treatment in an Se atmosphere, the energy conversion efficiency is improved. The back electrode is immersed in an aqueous solution containing an alkali metal so that a layer for diffusing the alkali component of the group Ia element in the light absorption layer can be obtained in a simple process without causing deterioration or peeling. After that, it is dried to form an alkali layer on the back electrode.

[0023]

The present invention also relates to a thin film solar cell having a structure in which a back electrode, a CIGS-based light absorption layer, a buffer layer, and a transparent electrode are sequentially laminated on a substrate containing an alkali component, and the light to which an alkane element is added. In addition to providing an absorption layer, a diffusion control layer is provided between the substrate and the back electrode to control diffusion of alkali elements of the substrate into the light absorption layer.

[0024]

【Example】

The thin film solar cell according to the present invention has a structure in which a

[0025]

The diffusion control layer is made of SiO2, Al2O3, TiN, Si3N4, ZrO2 or TiO2.

[0026]

In the present invention, a thin-film solar cell having such a structure is manufactured as follows.

[0027]

As a manufacturing method thereof, as shown in FIG. 4, first, a

[0028]

Next, an

[0029]

As the film formation of the

[0030]

Then, as shown in FIG. 5, the

[0031]

During this heat treatment, an amount of Na element optimally controlled by the

[0032]

At that time, the

[0033]

Further, the film quality and film thickness of the

[0034]

Specifically, unit area 1cm 2 The Ma element is diffused into the

[0035]

Further, the

[0036]

As described above, according to the present invention, when the

[0037]

And according to this invention, the

[0038]

Moreover, if the aqueous solution of Na2S · 9H2O is used, the surface oxide film on the

[0039]

Advantages of forming the

[0040]

(1) A large-scale apparatus such as sputtering or vacuum deposition is not required, and it can be realized with a relatively simple apparatus. In addition, when a vacuum apparatus is used, quality control of a sputtering target, a vacuum evaporation source, or the like is difficult, but a material such as Na2S has high hygroscopicity, so that the humidity of the material can be easily managed by the dipping method.

[0041]

(2) Even on a substrate or electrode surface having a texture structure for confining light, it is possible to form an

[0042]

In the case of immersing the surface of the

[0043]

Due to the immersion of the aqueous solution, oxygen and hydrogen remain in the

[0044]

The knowledge result of the precipitation amount of Na element when the

[0045]

Using two samples diluted with 1Y16-51 Na2S 0.2% and 1Y16-52 Na2S 0.8%, respectively, 6 ml of ultrapure water was dropped on the film-forming portion by ICP-MS analysis. Na was collected while scanning with a transfer tool for 5 minutes. As a result, in the former sample, 2.8E + 15 (atoms / cm per unit area) 2 ), And in the latter sample, 8,7E + 15 (atoms / cm per unit area) 2 ) Number of atoms was obtained. The limit of quantification is about 2E + 10.

[0046]

FIG. 6 is a characteristic diagram showing measurement results of energy conversion efficiency η [%] S = 0.16 when the

[0047]

According to this measurement result, the concentration of the Na 2 S aqueous solution is appropriately in the range of 0.01 to 1.0 (5) in terms of energy conversion efficiency η. In that case, if the concentration of the Na 2 S aqueous solution is low, the energy conversion efficiency η is deteriorated, and if it is high, peeling by etching occurs between the

[0048]

FIG. 7 is a characteristic diagram showing a measurement result of energy conversion efficiency η [%] S = 0.16 when the

[0049]

According to this measurement result, the liquid temperature of the Na 2 S aqueous solution is appropriately in the range of 10 ° C. to 70 ° C. at room temperature (preferably in the range of 15 ° C. to 40 ° C.) in terms of energy conversion efficiency η. In that case, if the liquid temperature of the Na 2 S aqueous solution is low, the energy conversion efficiency η is deteriorated, and if it is 80 ° C. or higher, peeling by etching occurs between the

[0050]

FIG. 8 shows the measurement results of energy conversion efficiency η [%] S = 0.16 when the

[0051]

According to this measurement result, the baking temperature is suitably in the range of 100 ° C. to 400 ° C. (preferably in the range of 100 ° C. to 250 ° C.) in terms of energy conversion efficiency η. In that case, when the baking temperature is low, the energy conversion efficiency η is deteriorated, and when the baking temperature is high, the moisture content of the

[0052]

FIG. 9 shows the measurement results of energy conversion efficiency η [%] S = 0.16 when the

[0053]

According to this measurement result, the baking time is appropriately in the range of 10 to 60 minutes from the viewpoint of energy conversion efficiency η and workability.

[0054]

The present invention is not limited to using Na2S.9H2O hydrate as an aqueous solution containing a group Ia element used for forming the

[0055]

Specifically, the following aqueous solutions are used.

Na compound: Na2SeO3 · 5H2O, Na2TeO3 · 5H2O, Na2SO3 · 7H2O, Na2B4O7 · 10H2O, AlNa (SO4) 2 · 12H2O, NaCl

K compound: K2TeO3 · 3H2O, K2A12O4 · 3H2O, AlK (SO4) 2 · 12H2O, KOH, KF

Li

[0056]

In the present invention, since the

[0057]

Therefore, a different layer (Cu—Ga—Se layer) having poor crystallinity and structurally brittle and conductive is not interposed between the

[0058]

Further, in the present invention, as shown in FIG. 10, an

[0059]

As described above, according to the present invention, since the

[0060]

Therefore, there is no interposition of a different layer (Cu—Ga—Se) having poor crystallinity and being structurally brittle and having conductivity between the

[0061]

In the present invention, as shown in FIG. 11, a

[0062]

Here, the

[0063]

In this way, the

[0064]

FIG. 12 shows another manufacturing method of the

[0065]

Here, when forming the

[0066]

Specifically, when forming the

[0067]

FIG. 13 shows sputtered particles when the

[0068]

When the In target T1 and the 2Cu—Ga alloy target T2 provided in a pair are simultaneously sputtered, particles sputtered from one target reach the other target surface. As a result, the surface of each target is mixed with the metallic elements Cu, Ga, In of both target materials, and further sputtering is performed in this state, and the sputtered particles mixed with both target materials are based. A

[0069]

At that time, some of the In particles and Cu—Ga particles sputtered from each target T1, T2 jump out directly toward the base material without reaching the other target surface, but from the probability of the sputtered particle launch angle. Thus, the adhesion of unmixed Cu—Ga particles and In particles is very small, and the adhesion of the mixed sputtered particles to the substrate is dominant.

[0070]

According to this method, not a precursor in which an In layer and a Cu—Ga layer are stacked, but a single layer precursor in which In particles and Cu—Ga particles sputtered from the respective targets T1, T2 are mixed. Since the

[0071]

As a result, it is also effective in suppressing a heterogeneous phase (a crystal phase different from the crystal structure originally intended to be created) that causes deterioration in performance of a thin film solar cell using a compound semiconductor. In addition, the layer on which the

[0072]

Further, since the

[0073]

In addition, the

[0074]

Then, the single-

[0075]

It has been confirmed that the photoelectric conversion efficiency of the

[0076]

FIG. 14 shows a

[0077]

Here, after the start of heating, when the furnace temperature reaches 100 ° C., preheating is performed for 10 minutes to stabilize the furnace. Then, over a period of 30 minutes as a stable ramp-up time, the temperature in the furnace is raised to 500 to 520 ° C. so that the

[0078]

At that time, from the time when the temperature in the furnace reaches 100 ° C. after the start of heating,

[0079]

When the

[0080]

【effect】

As described above, the present invention forms a back electrode on a substrate containing an alkali component. Shi , Forming a precursor film on the back electrode, That precursor membrane When manufacturing a thin-film solar cell in which a CIGS-based light absorption layer is produced by heat treatment in an Se atmosphere and a transparent electrode is formed on the light absorption layer via a buffer layer, a back electrode and a precursor film are produced. Alkaline elements are diffused into the light absorption layer from the alkali layer and the substrate provided between the two, so that the alkali elements can be diffused into the light absorption layer efficiently and swiftly during heat treatment. become.

[0081]

In that case, according to the present invention, the diffusion control layer is formed between the substrate and the back electrode, so that the alkali element is appropriately applied to the light absorption layer without excessive supply of the alkali element of the substrate. Will be able to diffuse.

[0082]

And according to the present invention, a precursor film is formed on the back electrode in the thin film solar cell made of a compound semiconductor, That precursor membrane When manufacturing a CIGS-based light absorption layer by heat treatment in an Se atmosphere, A hydrate of a compound containing a group Ia element was dissolved. Since the back electrode is immersed in an aqueous solution and then dried to form an alkali layer on the back electrode, a layer for diffusing the alkali component of the Ia group element in the light absorption layer in order to improve energy conversion efficiency, It can be obtained by a simple process without causing problems of quality change and peeling.

[0083]

The present invention also relates to a thin film solar cell having a structure in which a back electrode, a CIGS-based light absorption layer, a buffer layer, and a transparent electrode are sequentially laminated on a substrate containing an alkali component, and light having an alkali element added thereto. In addition to providing an absorption layer, a diffusion control layer is provided between the substrate and the back electrode to control the diffusion of the alkali element of the substrate into the light absorption layer. With the layer, the energy conversion efficiency can be effectively improved.

[Brief description of the drawings]

FIG. 1 is a front sectional view showing a basic structure of a thin film solar cell using a general compound semiconductor.

FIG. 2 is a diagram showing a process for producing a light absorption layer on a conventional back electrode.

FIG. 3 is a front sectional view showing an example of the structure of a thin film solar cell according to the present invention.

FIG. 4 is a diagram showing a process for sequentially forming a diffusion control layer, a back electrode and an alkali layer on an SLG substrate according to the present invention.

FIG. 5 is a diagram showing a process of forming a light absorption layer by forming a laminated precursor on an alkali layer according to the present invention.

FIG. 6 is a characteristic diagram showing measurement results of energy conversion efficiency when a light absorption layer is produced by changing the concentration of an aqueous Na 2 S solution.

FIG. 7 is a characteristic diagram showing measurement results of energy conversion efficiency when a light absorption layer is produced by changing the liquid temperature of an Na 2 S aqueous solution.

FIG. 8 is a characteristic diagram showing measurement results of energy conversion efficiency when a light absorption layer is produced by changing the temperature at the time of baking an alkali layer.

FIG. 9 is a characteristic diagram showing a measurement result of energy conversion efficiency when a light absorption layer is produced by changing the time for baking the alkali layer.

FIG. 10 is a front sectional view showing a laminated precursor having a structure in which a Cu—Ga alloy layer is sandwiched between In layers on an alkali layer.

FIG. 11 is a front sectional view showing a structure of a laminated precursor when a structure in which a Cu—Ga alloy layer is sandwiched between In layers on an alkali layer is provided in multiple stages.

FIG. 12 is a diagram showing a process for producing a light absorption layer by forming a single-layer precursor film on an alkali layer according to the present invention.

FIG. 13 is a diagram showing a state of sputtered particles when a single layer precursor film is formed by facing target sputtering.

FIG. 14 is a diagram showing an example of heating characteristics when forming a CIGS thin film by heat-treating a precursor film in a Se atmosphere according to the present invention.

[Explanation of symbols]

1 SLG substrate

2 Mo electrode

4 Laminated precursor

5 'light absorption layer

6 Buffer layer

7 Transparent electrode

8 Diffusion control layer

9 Alkaline layer

Claims (5)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002153128A JP4110515B2 (en) | 2002-04-18 | 2002-04-18 | Thin film solar cell and manufacturing method thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002153128A JP4110515B2 (en) | 2002-04-18 | 2002-04-18 | Thin film solar cell and manufacturing method thereof |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003318424A JP2003318424A (en) | 2003-11-07 |

| JP2003318424A5 JP2003318424A5 (en) | 2005-06-30 |

| JP4110515B2 true JP4110515B2 (en) | 2008-07-02 |

Family

ID=29545430

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002153128A Expired - Lifetime JP4110515B2 (en) | 2002-04-18 | 2002-04-18 | Thin film solar cell and manufacturing method thereof |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4110515B2 (en) |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4695850B2 (en) * | 2004-04-28 | 2011-06-08 | 本田技研工業株式会社 | Chalcopyrite solar cell |

| JP4663300B2 (en) * | 2004-11-18 | 2011-04-06 | 本田技研工業株式会社 | Method for producing chalcopyrite thin film solar cell |

| JP2007096031A (en) * | 2005-09-29 | 2007-04-12 | Showa Shell Sekiyu Kk | CIS thin film solar cell module and method for manufacturing the same |

| JP4730740B2 (en) * | 2006-01-30 | 2011-07-20 | 本田技研工業株式会社 | Solar cell and method for manufacturing the same |

| JP4116658B2 (en) * | 2006-09-28 | 2008-07-09 | 昭和シェル石油株式会社 | CIS type thin film solar cell module manufacturing method |

| WO2009041659A1 (en) | 2007-09-28 | 2009-04-02 | Fujifilm Corporation | Solar cell |

| JP2009267336A (en) | 2007-09-28 | 2009-11-12 | Fujifilm Corp | Substrate for solar cell and solar cell |

| JP4974986B2 (en) | 2007-09-28 | 2012-07-11 | 富士フイルム株式会社 | Solar cell substrate and solar cell |

| JP5305862B2 (en) * | 2008-11-26 | 2013-10-02 | 京セラ株式会社 | Thin film solar cell manufacturing method |

| JP5229901B2 (en) | 2009-03-09 | 2013-07-03 | 富士フイルム株式会社 | Photoelectric conversion element and solar cell |

| JP2010232608A (en) | 2009-03-30 | 2010-10-14 | Honda Motor Co Ltd | Method for manufacturing chalcopyrite solar cell |

| KR101628365B1 (en) * | 2009-06-30 | 2016-06-08 | 엘지이노텍 주식회사 | Solar cell and method of fabricating the same |

| KR101306913B1 (en) * | 2009-09-02 | 2013-09-10 | 한국전자통신연구원 | Solar Cell |

| JP2011129631A (en) * | 2009-12-16 | 2011-06-30 | Showa Shell Sekiyu Kk | Method of manufacturing cis thin film solar cell |

| KR101641929B1 (en) * | 2010-03-08 | 2016-07-25 | 주성엔지니어링(주) | Sola Cell of Thin Film and Method for Fabricating the same |

| JPWO2011149008A1 (en) * | 2010-05-27 | 2013-07-25 | 京セラ株式会社 | Photoelectric conversion device and method for manufacturing photoelectric conversion device |

| US20130153014A1 (en) * | 2010-09-28 | 2013-06-20 | Kyocera Corporation | Photoelectric converter and method of manufacturing photoelectric converter |

| JP5782768B2 (en) | 2011-03-23 | 2015-09-24 | セイコーエプソン株式会社 | Photoelectric conversion device and manufacturing method thereof |

| JP5575163B2 (en) * | 2012-02-22 | 2014-08-20 | 昭和シェル石油株式会社 | CIS type thin film solar cell manufacturing method |

| KR20130105325A (en) * | 2012-03-12 | 2013-09-25 | 한국에너지기술연구원 | Method for preparing cigs-based thin film solar cell using na-free substrate and solar cell prepared by the same |

| CN104885191B (en) | 2012-12-20 | 2017-11-28 | 法国圣戈班玻璃厂 | The method for producing compound semiconductor and thin-film solar cells |

| KR101385674B1 (en) | 2013-02-01 | 2014-04-24 | 한국생산기술연구원 | Fabricating method for absorber layer of solar cell and absorber layer fabricated by that |

| JP7519053B1 (en) | 2023-10-30 | 2024-07-19 | 株式会社Pxp | Method for manufacturing solar cell and solar cell |

-

2002

- 2002-04-18 JP JP2002153128A patent/JP4110515B2/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003318424A (en) | 2003-11-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3876440B2 (en) | Method for producing light absorption layer | |

| JP4110515B2 (en) | Thin film solar cell and manufacturing method thereof | |

| JP4680183B2 (en) | Method for producing chalcopyrite thin film solar cell | |

| KR101522128B1 (en) | Method for producing the pentanary compound semiconductor cztsse, and thin-film solar cell | |

| WO2003005456A1 (en) | Method for forming light-absorbing layer | |

| KR20090106513A (en) | Doping Techniques for Group IVIIIIIAVIA Compound Layers | |

| CN102893371A (en) | Chalcogenide-based materials and improved methods of making such materials | |

| JP2008520102A (en) | Method and photovoltaic device using alkali-containing layer | |

| WO2009045565A1 (en) | Roll to roll evaporation tool for solar absorber precursor formation | |

| US20100248417A1 (en) | Method for producing chalcopyrite-type solar cell | |

| JP4055064B2 (en) | Method for manufacturing thin film solar cell | |

| JP2009152302A (en) | Method of forming photovoltaic device | |

| JP2014502592A (en) | Improved interface between I-III-VI2 material layer and molybdenum substrate | |

| JP2004015039A (en) | Compound thin film solar cell and method for manufacturing the same | |

| KR20180034274A (en) | CZTS-based thin film solar cell comprising silver and method the same | |

| JP2004047917A (en) | Thin film solar cell and method for manufacturing the same | |

| US20170236710A1 (en) | Machine and process for continuous, sequential, deposition of semiconductor solar absorbers having variable semiconductor composition deposited in multiple sublayers | |

| Basol et al. | CuInSe2 films and solar cells obtained by selenization of evaporated Cu‐In layers | |

| JP2003282600A (en) | Method and device for manufacturing light-absorbing layer | |

| JP2003258282A (en) | Method for forming optical absorption layer | |

| JP2003282908A (en) | Method and device for manufacturing light absorbing layer | |

| CN111223963B (en) | Alkali metal doping treatment method for large-scale production of copper indium gallium selenide thin-film solar cells | |

| US20120309125A1 (en) | Buffer layer deposition methods for group ibiiiavia thin film solar cells | |

| CN107210187B (en) | Method for producing layer systems for thin-film solar cells with indium sodium sulfide buffer layers | |

| KR102227799B1 (en) | Method for manufacturing CIGS thin film solar cell |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041008 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041008 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070627 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070710 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071120 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080110 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080318 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080327 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110418 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110418 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130418 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130418 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140418 Year of fee payment: 6 |