JP4109135B2 - Etching method for difficult-to-etch materials - Google Patents

Etching method for difficult-to-etch materials Download PDFInfo

- Publication number

- JP4109135B2 JP4109135B2 JP2003039795A JP2003039795A JP4109135B2 JP 4109135 B2 JP4109135 B2 JP 4109135B2 JP 2003039795 A JP2003039795 A JP 2003039795A JP 2003039795 A JP2003039795 A JP 2003039795A JP 4109135 B2 JP4109135 B2 JP 4109135B2

- Authority

- JP

- Japan

- Prior art keywords

- etching

- mask

- taper angle

- etched

- difficult

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Drying Of Semiconductors (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、Pt、Ru、Ir、PZT、HfO2等の難エッチ材のエッチング方法、難エッチ材を含む半導体集積回路装置およびその製造方法に関し、特に、難エッチ材の側壁を垂直に近い形状でエッチングするのに有効な技術に関するものである。

【0002】

【従来の技術】

従来、半導体素子の表面を処理する手段として、テーパー形状や頭の丸いフォトレジストを用いてエッチングする方法が知られている。

【0003】

テーパー形状のマスクを用いてエッチングする方法はUSP5818107(JP−A−10−214826)及びJP−A−10−223855に開示されている。また、丸いフォトレジストを用いてエッチングする方法はUSP6057081(JP−A−10−98162)に開示されている。

【0004】

しかし、エッチングし難い材料(以下、単に難エッチ材と称す)である不揮発性材料のエッチングは、300℃以上の高温で行われ、フォトレジストが使用できない場合がある。

【0005】

【発明が解決しようとする課題】

ところで、半導体素子の微細化、動作の高速化に伴い、MOS(metal-oxide-semiconductor)トランジスタのゲート絶縁膜、ゲート電極、あるいはメモリー部のキャパシタ、キャパシタ電極にはアルミナ、酸化ジルコニウム、酸化ハフニウム、ルテニウム、白金、酸化タンタル、BST、SBT、PZTなどの材料を用いることが検討されている。また、磁気を利用したメモリ(MRAM;magneticrandom access memory)などでは鉄、ニッケル、コバルト、マンガンあるいはその合金が用いられる。

【0006】

なお、難エッチ材としては例えば、以下のものが挙げられる。

磁性体:(用途:磁気ディスク、MRAM等) Fe、Co、Mn、Ni等

貴金属など:(用途:各種電極等)

Pt,Ru,RuO2,Ta,Ir,IrO2,Os,Pd,Au,Ti,TiOx,SrRuO3,(La,Sr)CoO3,

Cu等

高誘電体:(用途:DRAMのキャパシタ(電荷を蓄積)等)

BST:(Ba,Sr)TiO3,SRO:SrTiO3,BTO:BaTiO3,SrTa2O6,Sr2Ta2O7,

ZnO,Al2O3,ZrO2,HfO2,Ta2O5 等

強誘電体: (用途:FeRAMのキャパシタ等)

PZT:Pb(Zr,Ti)O3,PZTN:Pb(Zr,Ti)Nb2O8,PLZT:(Pb,La)(Zr,Ti)O3,

PTN:PbTiNbOx,SBT:SrBi2Ta2O9,SBTN:SrBi2(Ta,Nb)2O9,

BTO:Bi4Ti3O12,BiSiOx ,BLOT:Bi4-xLaxTi3O12 等

化合物半導体:GaAs等

ITOその他:InTiO等

【0007】

これらの難エッチ材料は、アルミ、シリコン、酸化シリコンなどに比べてエッチングしにくく、特に難エッチ材料の側壁を基板に対して垂直な形状に加工することが困難であることが問題となっている。

【0008】

上記いずれの公知文献も難エッチ材料の側壁を基板に対して垂直な形状に加工する点についての示唆は無い。

【0009】

次に、鉄、コバルト、マンガン、ニッケル、白金、ルテニウム、タンタル、アルミナ、酸化ハフニウム、酸化ジルコニウム、ガリウム砒素など、化学的に安定な材料をプラズマを用いてエッチングすると、被エッチング材において垂直なエッチング形状を得にくい理由を以下に説明する。

【0010】

上記の難エッチ材のようにエッチングしにくい材料においては、エッチングにより反応生成物が生成され、反応生成物は試料表面から気相に飛び出した後、被エッチング材の壁に到達するとそこに付着しやすい性質がある。そのため、被エッチング材においてエッチングが進行する位置のみに反応生成物が付着するのであれば、実質的にエッチング速度が低下するだけであるが、実際には反応生成物は被エッチング材のあらゆる位置に付着する。すなわち、被エッチング材においてエッチングがほとんど進行しない側壁にも反応生成物が付着し、その結果、エッチングが進行する底面のエッチングと、側壁のデポ物(deposition material)の堆積とが同時に進行し、被エッチング材の側壁においては基板に垂直な形状が得られなくなる。以上が難エッチ材のエッチングにおいて、被エッチング材の側壁が基板表面に対して垂直なエッチング形状が得られない原因である。

【0011】

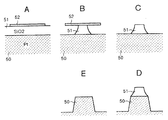

上記の被エッチング材の側壁で基板に垂直なエッチング形状が得られない理由を図面1Aから2Gを参照してより詳細に説明する。

【0012】

図1A、図2Aはエッチングの初期状態であり、図中右方向の矢印はデポ物の堆積方向、下方の矢印はエッチング方向を示す。ここで、マスク10の側壁の基板上面に対する角度(テーパー角度)θは90度とする。初期状態から微小単位時間Δt経過すると、底面(プラズマにさらされる被エッチング材20の上面21)はΔeだけエッチングされ、マスク10及び被エッチング材20の側壁にはデポ物25がΔdだけ堆積する(図1B、2B)。ところで、実際にはデポ物の上面部30もエッチングされるため、該部分が基板表面に対してなす角度(テーパー角度)φは、単位時間当りのデポ物の堆積量(堆積レート)Δdと単位時間当りのエッチング量(エッチングレート)Δeとで決まる。

【0013】

また、マスク側壁直下の部分32においては、マスクの側壁へのデポ物25の堆積が始まった瞬間に、該マスクの側壁のデポ物の下部の底面部33(プラズマにさらされる被エッチング材20の上面21)に対するエッチングは停止する。しかし、該マスクの側壁のデポ物25の側壁下部において被エッチング材20の露出部がエッチングされて新たな被エッチング材20の側壁が露出した瞬間に、その露出面に対してデポ物が堆積する。従って、エッチングは斜め下方に進行する(図1C、2C)。

【0014】

次いで、図1C、2Cの状態から更に単位時間Δt経過すると、デポ物25の側壁で更にデポ物25の堆積が進行すると共に、デポ物25の側壁下部における被エッチング材20の露出部においてもエッチングが進行する(図1D、1E、2D〜2F)。こうして、順次、斜め下方にエッチングは進行し、図1F、2Gに示すエッチング形状が得られる。こうして、被エッチング材の側壁は基板表面に対してテーパー角度φ(φ<90度)を形成することとなる。

【0015】

本発明の目的は、上記従来技術の問題点を解消しうる難エッチ材のエッチング方法を提供することである。

【0016】

本発明の別の目的は、半導体素子などの微細化の要求に応えるために、複数枚のウエハに対して安定な処理、あるいは被エッチング材のテーパー角度を垂直に近い角度とし得る、試料の表面処理方法を提供することである。

【0017】

【課題を解決するための手段】

本発明の特徴は、基板に形成した膜をプラズマを用いてエッチングする際に、側壁が前記基板表面に対してなすテーパー角度θがtanθ=(re−rd)/((rd - recosθ)×sinθ)(ここで、reはマスクのエッチレート、rdはこのときのマスク側壁のデポレートである)で与えられる角度θに等しくなるマスクを用いて前記難エッチング材をエッチングする試料の表面処理方法にある。

【0018】

即ち、本発明の一面によれば、基板上に形成された難エッチング材の膜とその上に形成したマスクを用いて、前記膜をプラズマを用いてエッチングする方法は、前記マスクの側壁が前記基板の表面に対する角度が90度未満のマスクを用いてエッチングするステップを備える。

【0019】

従って、本発明によれば、側壁が垂直な加工形状を得にくい材料のエッチングにおいて、テーパー状マスク等を用いることにより、側壁が垂直に近いエッチング形状が得られるので、高機能な半導体デバイス、あるいは集積度の高い半導体デバイスが作成できる。

【0020】

【発明の実施の形態】

以下に、本願発明の実施例を添付図面を参照して詳細に説明する。

【0021】

図3は本発明を適用したプラズマエッチング装置の全体構成例を示す図である.高周波電源101から自動整合器102(automatic matching unit) を介して、コイル103に高周波電流を供給し、真空容器104内にプラズマ105を発生させる。真空容器104は、絶縁材料からなる放電部104aと接地された処理部104bからなる.この真空容器104には、ガス導入部106を介して塩素などのエッチングガスが導入され、該ガスは排気装置107により排気される。

【0022】

試料108は試料台109の上に載置される.試料108に入射するイオンのエネルギーを大きくするために、試料台109には第二の高周波電源であるバイアス電源110がハイパスフィルター111を介して接続されている.試料台109の表面にはセラミックなどの絶縁膜112が設けられている。また、試料台109は、直流電源113がローパスフィルター114を介して接続されており、試料108を試料台109に静電気力により保持する。

【0023】

さらに、試料108の温度を調整して処理を制御するために、試料台109にはヒーター115および冷媒流路116が設けられている。

【0024】

本装置を用いて、鉄、コバルト、マンガン、ニッケル、白金、ルテニウム、タンタル、アルミナ、酸化ハフニウム、酸化ジルコニウム、ガリウム砒素など、化学的に安定な材料をエッチングする場合の典型的な条件は以下の通りである。装置の圧力は0.5Pa、導入するガスは主として塩素である.試料108の温度は、対象とする被エッチング材によって異なるが、200℃以上500℃以下である。これは要求するエッチングレートあるいは、製造する半導体デバイスによって決まるが、シリコン膜、アルミニウム膜あるいは酸化シリコン膜をエッチングする場合の典型的な温度が0℃から100℃であるのに比べて試料108の温度は、高い温度に保たれる。したがって、エッチングのマスク材にフォトレジストが有効に使えないことが多く、酸化シリコンや金属のハードマスクを使う場合が多い。

【0025】

難エッチ材のエッチングにおける上記の課題、すなわち、被エッチング材のテーパー角度φを基板表面に対して垂直に近い角度とし得るエッチング処理を行なうためには、マスクの側壁に付着するデポ物の量を抑えることが重要である。

【0026】

そのようにデポ物の堆積を抑圧する方法としては、反応容器内の圧力を下げること、反応容器に導入するガスの流量を上げることが考えられる。しかし、圧力やガスの流量は、望ましいエッチ特性を得るのために適当な範囲に限られる場合が多く、また、圧力、流量は排気能力でその限界が決まっている。従って、圧力、流量等によりデポ物の堆積を抑圧することは困難である。

【0027】

次に、テーパー角度(マスク10の側壁の基板上面に対する角度)θを90度未満としたマスク(即ち、テーパー状のマスク)を用いることにより、被エッチング材のテーパー角度(被エッチング材の側壁の基板表面に対する角度)φが垂直に近い加工形状が得られる理由を、図4A〜5Dを参照して説明する。なお、図5Aはマスクのテーパー角度θを90度とした場合で、図1A〜2Gで説明したようにデポ物25がマスク10の側壁に並行に堆積する。また、図4Aはマスクのテーパー角度θを90度未満とした場合のエッチング前の状態を示す。

【0028】

まず、プロセス条件が決まると、試料の底面(プラズマにさらされる被エッチング材の表面21)のエッチングレートが決まる。塩素を主なエッチングガスとしてエッチングを行なうと、試料のうちの被エッチング材の塩化物(反応生成物)が基板(資料)からエッチング装置(反応容器)内に飛び出す。エッチング装置内に飛び出した反応生成物が再び基板に入射し、基板に入射した反応生成物のうちいくらかは基板表面(マスクの側壁及び被エッチング材の側壁)にデポ物として堆積する(図4B)。多くの場合、このデポ物は等方的と近似できる.このデポ物の堆積レート(以下、単にデポレート(deposition rate)と称す)をrdとする。一方、エッチングは主としてイオンの働きによるので、エッチング対象位置でのイオンの入射方向がその位置でのエッチングレートに大きく影響する。単純にエッチレートはイオンのフラックスで決まるとした場合、イオンがほぼ垂直に入射する試料底面のエッチレートをreとすると、イオンの入射角度がαのときのエッチレートはre×sinαである。ここで、reはデポ物が堆積しない場合の真のエッチレートである。

【0029】

すなわち、マスクの側壁が基板表面に対して垂直な場合、デポ物のマスクの側壁へのデポレートはrdであり、試料底面21の見かけのエッチレートはre−rdである(図4D参照)。このとき、被エッチ材のテーパー角度φは

tanφ=(re−rd)/rd

である。

【0030】

一方、図4B、5Bに示すように、マスクの側壁が基板表面に垂直な方向からわずかに傾いている(マスクのテーパー角度θが90度未満)場合、マスクの側壁へのデポレートは等方的であるからrdであり、マスクの側壁のエッチレートはre×cosθである。従って、rd−re×cosθがマスクのテーパー角度がθである場合の側壁へのデポレートである。従って、被エッチ材のテーパー角度φは図4Dに示すように

tanφ=(re−rd)/((rd−re×cosθ)×sinθ)

である。

【0031】

このようにマスクの側壁にデポ物の堆積が進行する条件下では、マスクのテーパー角度θが小さくなるほど、エッチング後の被エッチ材のテーパー角度φは大きくなる。なお、図4Cは図4Bに示すようなエッチング処理後、デポ物を除去した状態を示す。

【0032】

マスクのテーパー角度θを90度より小さくしていった場合で、テーパー角度θを図5Bより更に小さくしてゆくと、図5Cに示す様に、テーパー角度θと被エッチ材のテーパー角度φが一致する(θ=φ)。この状態は、マスクにデポ物の付着が進行しない条件となる。即ち、マスクにデポ物が付着しても瞬時にデポ物はエッチング除去されるため、結果的にマスクにデポ物は付着しない。この時のマスクのテーパー角度をθ0、被エッチ材のテーパー角度をφmとすると、図5Dに示すにように、これ以上マスクのテーパー角度θを小さく(即ちθ<θ0)しても、被エッチ材のテーパー角度はφmより大きくならない。即ち、図5Dに示すにように、θ<θ0とした場合には、θ<φmとなってしまい、従って、マスクのテーパー角度θ0が被エッチ材のテーパー角度φを最大(φm)とする限界値となる。なお、図5Dの状態ではマスク又は下地(被エッチング材)が露出した状態となる。

【0033】

なお、このようなマスクのテーパー角度θと被エッチ材のテーパー角度φとの関係は、図6に示すようになる。ここでrd/reはマスク、被エッチング材の材質、エッチング条件(反応容器内の圧力、反応容器に導入するガスの流量等)により一義的に決定される。一般に、反応容器内の圧力が高くなる程rd/reは小さくなり、また反応容器に導入するガスの流量が大きくなる程rd/reは小さくなる。

【0034】

図6に示されるように、例えば、rd/re=0.5の場合には、マスクのテーパー角度θを90度から減少させると、マスクのテーパー角度θにほぼ比例して被エッチ材のテーパー角度φが増加する。マスクのテーパー角度θを約72度まで減少させると、被エッチ材のテーパー角度φも約72度まで増加し(θ=φ)、図5Cの状態になる。即ち、θ=θ0=φ=φmとなる。従って、マスクのテーパー角度θをこれ以上減少しても(θ<θ0)、被エッチ材のテーパー角度はφmのままとなる。

【0035】

従って、図6において、線Lはマスクのテーパー角度の限界値θ0を示すものである。従って、領域Aはθ>θ0の領域で、マスクにデポ物が付着し、被エッチ材のテーパー角度φはマスクのテーパー角度θで決まる(図7A)。他方、領域Bはθ≦θ0の領域で、マスクにデポ物が付着せず、被エッチ材のテーパー角度φはマスクのテーパー角度θに無関係に一定値φmとなる(図7B)。従って、例えば、rd/re=0.4の場合には、被エッチ材のテーパー角度φを70度に設定したい場合には、マスクのテーパー角度θを約82度に設定すれば良い。

【0036】

次ぎに、側壁のテーパー角度が90度未満のマスクの形成方法について説明する。

【0037】

ここでは、一例として、Ptを酸化シリコンのハードマスクを用いてエッチングする場合について説明する。

【0038】

(a)先ず、エッチングガスの成分やエッチング圧力によりマスクとしての酸化シリコン膜の側壁のテーパー角度を制御する方法について図8A−8Eを参照して説明する。Pt50上に酸化シリコン膜あるいは金属膜などのハードマスク材51を形成し、その上にフォトレジスト52を所定のパターンにパターニングする(図8A)。次に主としてフロロカーボン系のガスおよび酸素などの添加ガスを用いて、酸化シリコンをテーパー形状にエッチングする(図8B)。このときエッチングチャンバーに導入するガスの組成を切り替えたり、エッチング圧力を変えたりすることで、酸化シリコンをテーパー形状にエッチングすることが実現できる。

【0039】

このようなテーパー形状へのエッチングは、例えば、J. Vac. Sci. Technol. A 14、 1832 (1996)に記載されている。該文献によれば、エッチングガスの成分やエッチング圧力により酸化シリコン膜のテーパー角度をコントロールする方法が記載されている。具体的には、テーパ角度が86°のホトレジストを用い、CF4の流量が20sccm、バイアスパワーが100Wというエッチング条件において、圧力を40mTorrから300mTorrに変化させることで、形成される酸化シリコン膜のテーパー角度が80°から51°に変化する。また、圧力が40mTorr、CHF3とCF4の総流量が20sccmというエッチング条件においてその成分比(CHF3 in CF4(%))を0%から50%に変化させることで、酸化シリコン膜のテーパー角度が66°から84°になる。

【0040】

このように、酸化シリコン膜の横方法のエッチング速度は圧力にほぼ無関係なのに対し、圧力が増加するほど縦方向のエッチング速度が減少することを利用して、酸化膜のテーパー角度が制御できることがわかる。

【0041】

酸化シリコン膜のテーパー角度が90度未満に形成できたら(図8B)、フォトレジスト52を除去する(図8C)。次に本基板をエッチング装置内の所定の位置に搬送し、エッチングが行なわれ(図8D)、その後、マスク51の除去が行なわれる(図8E)。

【0042】

マスクのテーパー角度を90度未満に形成するための他のエッチング方法としては、U.S. Patent No. 5、856、239に示されている。

【0043】

(b)次に、ウェットエッチによりマスクとしての酸化シリコンのテーパー角度を90度未満に形成する方法を説明する。そのような方法は、例えば、Jpn. J. Appl. Phys., Vol. 34 (1995), pp.2132-2136に開示されている。即ち、図9Aに示すように、Pt50をエッチングする際のマスクとしての酸化シリコン膜51の上に所定のパターンのポリシリコン膜52を形成し、これを一定の条件で、HF水溶液に浸す。ポリシリコン膜52はHF水溶液でエッチングされないが、酸化シリコン膜51はHF水溶液で等方的にエッチングされ、図9Bのようなテーパー形状に形成される。その後、塩素Cl2あるいは弗素F2や六弗化水素SF6などを用いて、ポリシリコン膜をエッチングすると、最終的に図9Cのような形状を有する酸化シリコンのマスク51が形成される。従って、このようなテーパー形状のマスクを用いてエッチングが行なわれ(図9D)、その後、マスク51の除去が行なわれる(図9E)。

【0044】

図10A−13Dは、同じ幅(サイズ)でテーパー角度の異なる酸化シリコン膜のマスクを形成する幾つかの方法を示す図である。

【0045】

先ず、図10A−10Iに示す方法は、マスクとしての酸化シリコン膜51の膜厚と、それに応じたウェットエッチ時間とで、同じ幅(サイズ)で異なるテーパー角度のマスクを形成するものである。例えば、図10A、10D、10Gにそれぞれ示す様に異なる厚さT1、T2、T3の酸化シリコン膜51を形成しておき、その後、HFによるウェットエッチングを酸化シリコン膜の厚さに応じた時間だけ行なうと、図10B、10E、10Hにそれぞれ示す様に異なるテーパー角度のマスクが形成できる。従って、その後、ポリシリコン膜52の除去を行うと、図10C、10F、10Iに示す様にそれぞれ同じ幅(サイズ)でテーパー角度θ1、θ2、θ3(ここで、θ1>θ2>θ3)のマスクが形成できる。即ち、マスクとしての酸化シリコン膜51の膜厚が大きいほどマスクのテーパー角度を小さく設定できる。

【0046】

図11A−図11Iに示す方法は、マスクであるポリシリコン膜の幅(サイズ)と、それに応じたウェットエッチ時間とで、同じ幅(サイズ)で異なるテーパー角度のマスクを形成するものである。例えば、図11A、11D、11Gにそれぞれ示す様に異なる幅(サイズ)W1、W2、W3のフォームとレジストであるポリシリコン膜52を形成しておき、その後、HFによるウェットエッチングをポリシリコン膜の幅(サイズ)に応じた時間だけ行なうと、図11B、11E、11Hにそれぞれ示す様に異なるテーパー角度のマスクが形成できる。従って、その後、ポリシリコン膜52の除去を行うと、図11C、11F、11Iに示す様にそれぞれ同じ幅(サイズ)でテーパー角度θ4、θ5、θ6(ここで、θ4>θ5>θ6)のマスクが形成できる。即ち、ポリシリコン膜52の幅(サイズ)が小さいほどマスクのテーパー角度を小さく設定できる。

【0047】

図12A−13Dはドライエッチとウェットエッチによりマスクのテーパー角度を制御する方法である。

【0048】

図12A−12Cに示す方法においては、先ず、ポリシリコン膜52を所定の幅(サイズ)W4にパターニングし(図12A)、その後、ドライエッチにより酸化シリコン膜51の一部をほぼ垂直にある厚さTh1だけ削り(図12B)、その後、ウェットエッチを行なって酸化シリコン膜51にテーパーを設けたものである(図12C)。

【0049】

図13A−13Dに示す方法においては、先ず、ポリシリコン膜52を上記幅(サイズ)W4とは異なる所定の幅(サイズ)W5にパターニングし(図13A)、その後、ドライエッチにより酸化シリコン膜51の一部をほぼ垂直に上記厚さTh1とは異なる厚さTh2だけ削り(図13B)、その後、ウェットエッチを行なって酸化シリコン膜51にテーパーを設けたものである(図13C)。

【0050】

このように、図12A、13Aで用いたポリシリコン膜52の厚さは同じThであるとすると、ポリシリコン膜52の幅(サイズ)が小さいほどマスクのテーパー角度を小さく設定でき、酸化シリコン膜51の削った厚さが薄いほどマスクのテーパー角度を小さく設定できる。

【0051】

上記のこれらのテーパーマスク形成方法を組み合わせることでマスクのテーパー角度を制御することも可能である。

【0052】

ここで具体的にSiO2のマスクを用いて厚さが0.5μmのPt膜を図3のエッチング装置を用いてエッチングする場合を図18を参照して説明する。

【0053】

前述のように、エッチングの際に用いるガスは主として塩素であり、ウエハにバイアス電圧を印加してエッチングするが、このとき、SiO2のエッチング速度とPtのエッチング速度は同程度なので、SiO2マスクの厚さはPtの厚さと同程度以上必要で、ここでは0.5μmとする。

【0054】

図1の装置において、プラズマが安定に維持できる条件では、rd/reはある一定値以上となり、ここではその最小値が0.4とする.このとき、図6によればSiO2マスクのテーパー角度が90°のとき、PtをエッチングすることによってPt膜のテーパー角度は57°となる。

【0055】

即ち、Ptの底面の幅yは、SiO2マスクの幅より、片側x1、x2のそれぞれで約0.3μmだけ大きくなる。これはx1=x2=0.5μm÷tanφ=0.5μm÷tan57°から求まる。従って、マスクの全幅を0.5μmとすると、Pt膜を0.5μmだけエッチングすると、Ptの底面の幅yはy=0.5μm+x1+x2=1.1μmになる。

【0056】

ところが、前述のいずれかの方法でSiO2のマスクに80°のテーパー角度をつけておき、同じ条件でエッチングすると、エッチング後のPt膜のテーパー角度は70°で、Pt膜の底面の幅yは、マスクの幅より、片側で約0.2μmだけ大きくなる。従って、Pt膜の底面の全幅yは約0.9μm(y=0.5μm+0.2μm+0.2μm)となる。

【0057】

このようにマスクのテーパー角度を小さくすることで、エッチングの後のPt膜のテーパー角度が大きくなる.言い換えれば、マスクのテーパー角度によりエッチング形状が制御できる。

【0058】

さらに、マスクのテーパー角度を小さくすると(たとえば60°)、エッチングのテーパー角度は大きくなるが、マスクにデポ物が付着しない条件になるので、マスクが削れることが問題になる。

【0059】

したがって、テーパー角度が大きくなり、しかもマスクの底面がエッチング前の大きさを保つ条件は、マスクのテーパー角度をθ0にすることである。

【0060】

このマスクのテーパー角度θ0は、垂直なマスクを用いたエッチング結果から予想できる。すなわち、垂直なマスクを用いてエッチングした結果として、φ(たとえば60°)が得られたとする。このとき図6により、その条件でのrd/reの値(0.37)が推定できる。前述のエッチングのテーパー角度を予測する式

【0061】

tanφ=(re−rd)/((rd−re×cosθ)×sinθ)

に、rd/deに推定した値(この場合0.37)を代入し、φ=θを満たすθ(77°)を求めればよい。

【0062】

(c)次に、側壁がほぼ垂直な(即ち、テーパー角度がほぼ90度の)酸化シリコンのマスクを用いるが、実質的にテーパーマスクの効果が得られる方法について図14A−14Fを参照して説明する。まず、側壁がほぼ垂直な酸化シリコン51のマスクを用いて被エッチング材であるPt50の所望のエッチング量のうち所定量、例えば、半分だけエッチングする(図14B)。上記したように、この状態では酸化シリコン51のマスクの側壁にデポ物55が付着している(図14B)。次にデポ物の除去を行う(図14C)。このデポ物の除去方法としては、純水、アンモニア水、硫酸、塩酸、アルコールあるいはこの混合物などを用いたウェット処理が代表的である。デポ物55の除去後においては、被エッチング材であるPt50の凸部50aのテーパー角度はφ1となる。デポ物の除去後に、Pt50について再び残りの量だけエッチングを行ない、上記所望の量のエッチングを行う(図14D)。このとき酸化シリコン51のマスク及びPt50の凸部50aの側壁にはデポ膜56が堆積しており、そのデポ膜は最初のデポ膜55とほぼ同じように堆積する。2回目のエッチングで削られたPt50の凸部50bの側壁はPtが露出する。こうして得られた、Pt50の凸部50bのテーパー角度はφ2となる(ここで、φ1<φ2)。このように、1回目のエッチングおよびその直後のデポ物除去によって、図14Cに示すように、酸化シリコン51及びPt50の凸部50aから成る、テーパー角度がφ1の、実質的なテーパーマスクが得られる。このような実質的なテーパーマスクを用いることにより被エッチング材のテーパー角度を垂直に近い角度とし得ることになる。

【0063】

なお、このようなエッチングとデポ物除去とを複数回繰り返すことで、被エッチング材のテーパー角度をさらに垂直に近い角度とすることができる。エッチング直後に得られる形状で、側壁にデポではなく被エッチング材であるPtが露出していると、オーバーエッチ時にすぐにPtがエッチングされるというメリットがある。デポ膜が露出している場合には、オーバーエッチ時にまずデポ膜をエッチングしてから、被エッチング材であるPtをエッチングすることになる。したがって、オーバーエッチ時間を短くできるというメリットもある。

【0064】

次ぎにデポ物の除去方法について説明する。

【0065】

デポ物の除去方法としてはウェット処理の他に、超臨界状態の水やCO2を用いた処理や、適切なガス系によるドライ処理も考えられる。このドライ処理は、Ptのエッチング処理と同一の処理装置(同一の反応容器)を用いて行ってもよい。さらに、ある回数目のエッチングと他の回数目のエッチングは同一のエッチング装置(同一の反応容器)を用いても他のエッチング装置(他の反応容器)を用いてもよい。

【0066】

ドライ処理としては、例えば、酸素、水素、アンモニア、塩素、塩化水素、アルコールを導入してプラズマを発生させ、試料のプラズマ処理をするようにして良い。

【0067】

ウェット処理の別の方法としては、例えば、超臨界状態の二酸化炭素にアンモニア、アルコール、塩酸、過酸化水素水などを添加したものにさらす方法があり、これにより側壁に付着した塩化物を除去できる。

【0068】

また、必要に応じて、デポ物の除去工程の前あるいは後にリンス、乾燥工程を入れても良い。例えば、デポ物の除去方法として薬液を用いたウェット処理を行った場合、そのあとに純水を用いた洗浄処理を行い、その後乾燥処理を行なうようにして良い。このようにエッチングを行なうと、マスクまたは被エッチング材の側壁の途中でテーパー角度が(急激に)変化する点が存在することになる。あるいは、マスクまたは被エッチング材の側壁の途中でテーパー角度が明らかに異なる部分を設けることが可能となる。なお、ほとんどの金属の塩化物は水溶性である。

【0069】

次に本願発明を半導体デバイス製造装置に適用した場合について図15A、15Bを参照して説明する。

【0070】

図15Aに示す半導体製造装置は、マルチチャンバーの半導体デバイス製造装置であり、エッチング処理室901、ウエハ搬送用ロボット903、ロードロック室904、アンロードロック室905、ローダー906、ストッカー907を有する。ストッカー907にはカセット908が置かれる。ウエハを処理室901で処理するときには、ほぼ大気圧条件にあるカセット908に入れられたウエハ105をローダー906でほぼ大気圧条件にあるロードロック室904に運び、ロードロック室を閉じる。ロードロック室904の圧力を適当な圧力に減圧したのちに、ウエハ搬送用ロボット903でウエハ105を処理室901に搬送し、途中までエッチングする。そののち、ウエハ105をウエハ搬送用ロボット903でデポ除去処理室902に搬送し、側壁についたデポを除去する。次に再び、ウエハ105をウエハ搬送用ロボット903でエッチング処理室901’に搬送し、所望の量だけエッチングする。そののち、ウエハ105をデポ除去処理室902’に搬送して、側壁についたデポを除去する。それから、ウエハ105をウエハ搬送用ロボット903でアンロードロック室905に搬送する。アンロードロック室905の圧力をほぼ大気圧まで上昇させたのち、ローダー906でカセット908に挿入する。

【0071】

このように、図15Aは、ウエハ搬送装置(903)と、該ウエハ搬送装置に接続する複数の処理室(901、901’)および複数の後処理室(902、902’)と、複数のロックチャンバー(904、905)と、該ロックチャンバーに隣接した大気搬送装置(906)とを備え、該大気搬送装置は前記複数のロックチャンバーと該大気搬送装置に隣接したウエハカセット(908)とに接続可能な半導体製造装置であり、被処理材を前記複数の処理室のいずれか一つでエッチングしたのち、前記複数の後処理室のいずれか一つで後処理を行ない、その後、前記複数の処理室のいずれか一つでエッチングし、さらに前記複数の後処理室のいずれか一つで後処理行なうようにしたものである。

【0072】

また、図15Aの例では大気カセットを用いたが、図15Bのように真空カセットを用いてもよい。即ち、図15Bは、ウエハ搬送装置(903)と、該ウエハ搬送装置に接続する複数の処理室(901、901’)と、複数のロックチャンバー(904、905)と、該ロックチャンバーに隣接した大気搬送装置(906)とを備え、該大気搬送装置は前記複数のロックチャンバーと該大気搬送装置に隣接した後処理室(902)とウエハカセット(908)とに接続可能な半導体製造装置であり、被処理材を前記複数の処理室のいずれか一つでエッチングしたのち、前記後処理室で後処理を行ない、その後、前記複数の処理室のいずれか一つでエッチングし、さらに前記後処理室で後処理行なうようにして良い。

【0073】

さらに、説明上、デポ除去処理は真空条件で行っているが、大気圧条件で行ってもよい。

【0074】

また、上記の例では、2回のエッチング処理を別のエッチング処理室901と901’を用いて行なったが、同じ処理室901のみを複数回を用いてもよい。エッチング処理室として別な処理室を使うメリットは、積層膜をエッチングする場合、膜種毎に異なる条件で安定にエッチングできることである。エッチングもデポ物の除去処理も同一のチャンバーで行うことも可能である。

【0075】

次ぎに、上記の図14A−14Fに示す方法(c)を用いて、強誘電体メモリのメモリー部であるPt/PZT/Ptなどの積層膜を実質的にテーパー状のマスクを用いてエッチングする方法について図16A−16Dを参照して説明する。この場合、図16Aに示すPt/PZT/Pt膜61−63を一回のエッチングで加工すると、必然的にこれらの層61−63の側壁においてデポ物の堆積が進行し、図16Dに示す形状となる。即ち、マスク64の寸法と得られる被エッチング材の寸法との差が大きくなる。この寸法差は微細化の妨げとなる。

【0076】

そこで、絶縁膜(PZT)62の下に位置する導体(例えばPt)膜61をエッチングする直前に、エッチングを中断してデポ除去を行う(図16B)。すると、PZT/Pt膜62−63のテーパー角度はφ3となる。その後、再びエッチングを行なうと、図16Cに示すような形状が得られる。この場合の、Pt膜61のテーパー角度はφ4となる(ここで、φ3<φ4)。特徴的なのは、絶縁膜(PZT)62の上下には同じ材質の導体(例えばPt膜61、63)が形成されているが、それらのテーパー角度φ3、φ4が異なることである。また、勿論、図16Dに示すテーパー角度φ5よりテーパー角度φ4は大きく設定できる。

【0077】

このように、1回目のエッチングおよびその直後のデポ物除去によって、図16Cに示すように、絶縁膜(PZT)62及び導体(例えばPt)膜63から成る、テーパー角度がφ3の、実質的なテーパーマスクが得られる。このような実質的なテーパーマスクを用いることにより、積層膜において、被エッチング材のテーパー角度を垂直に近い角度とし得ることになる。

【0078】

また、上記の図14A−14Fに示す方法(c)、又は上記の図16A−16Cに示す方法を用いて、次世代のメモリーデバイスとして期待されるMRAM(magnetic random access memory)の積層膜を実質的にテーパー状のマスクを用いてエッチングする方法について図17A−17Dを参照して説明する。

【0079】

MRAMでは、図17Aに示すような積層膜を有する。すなわち、上から強磁性材(例えばCo)76、絶縁膜(例えばAl2O3)75、強磁性材(例えばCo)74、反強磁性材(例えばFeMn)73、下地材(例えばCoとSi)72、71である。なお、70は例えば酸化シリコン膜70である。MRAMでは、これらの膜71−76をひとつのマスクを用いてエッチングすることが要求されている。

【0080】

この場合、たとえばFeMn膜73の反応生成物の付着が他の材料の付着に比べて激しいとき、FeMn膜73のエッチングを開始する直前に、エッチングを中断してデポ除去を行う(図17B)。すると、膜74−76のテーパー角度はφ6となる。その後、再びエッチングを再開すれば、FeMn膜73も垂直に近い形状にエッチングできる(図17C)。このときのFeMn膜73のテーパー角度はφ7はφ6<φ7である。このように、1回目のエッチングおよびその直後のデポ物除去、及び2回目のエッチングおよびその直後のデポ物除去によって、図17Cに示すように、膜73−76から成る、ト中でテーパー角度が変化した、実質的なテーパーマスクが得られる。このような実質的なテーパーマスク73−77を用いることにより、MRAM等の積層膜において、被エッチング材71、72のテーパー角度φ8を垂直に近い角度とし得ることになる(ここで、φ6<φ7<φ8)。

【0081】

なお、強磁性材料として考えられるのは、主としてFe、Co、Ni、Mnあるいはその化合物であり、それらはいずれも難エッチ材として知られている。なお、図中、77はマスクである。

【0082】

以上の例は、被エッチング材の側壁をほぼ垂直形状とするために、マスク形状又は実質的なテーパーマスク形状を工夫する方法を説明してきたが、以下に説明する本願発明は、エッチング条件の変更により被エッチング材の側壁を垂直形状とし得る方法である。

【0083】

前述のように、マスクあるいは、被エッチング材の側壁へのデポレートrdと底面のエッチングレートreとの比rd/reで、エッチングのテーパー角度が決まり、rd/reが小さいほど被エッチング材の側壁のテーパー角度を垂直に近づけることができる。

【0084】

これまでは真空容器(図3の104)の壁にデポ物が付着しにくい条件の下で、エッチングを行ってきたが、デポ物の付着を減らすには真空容器内の反応生成物の濃度を下げることが有効である。真空容器の壁にデポが付着しない条件の下では、気相中の反応生成物の濃度を減少させるには、気相中の反応生成物を真空容器外に排気させるか、マスクや被エッチング材の側壁に付着させるかしか方法がない。従って、実際には、真空容器の壁にデポが付着しない条件の下では、気相中の反応生成物の濃度は高く保たれてしまう。

【0085】

しかし、図3において負荷119のインピーダンスを下げて、静電結合アンテナ118に流れる電流を小さくすることで、真空容器104の壁に反応生成物を付着し易くすることができる。このとき、気相中の反応生成物は真空容器の壁に付着することによってその濃度が減少するので、気相からウエハに入射する反応生成物の量は減少する。その結果、マスク及び被エッチング材の側壁へのデポ物の堆積が減少し、従って、側壁がほぼ90度のマスクを用いたとしても、被エッチング材の側壁が垂直に近い形状が得られる。

【0086】

ただし、真空容器の壁にデポ物が付着すると、プラズマの状態が変化したり、パーティクルの発生原因になったりするので、デポ物は定期的に除去する必要がある。従って、例えば、1枚あるいは複数枚のウエハ処理が終わる毎にデポ物除去処理(即ち、静電結合アンテナ118に流れる電流を大きくする等の処理)を行なうようにする。

【0087】

このとき、ウエハ支持台(試料台)109の温度をエッチングのときよりも高くすることで、ウエハ支持台109にはデポ物を付着させないようにして、デポ物をすばやく真空容器104の外に排気させるようにして良い。または、逆に、ウエハ支持台109の温度を低くして、積極的に支持台あるいは支持台の上に載せたウエハにデポ物を付着させて、デポ物が支持台あるいは支持台の上に載せたウエハから反射しないようにして、デポ物が再び真空容器の壁に付着するのを防止してデポ物の排気を促進させるようにしてもよい。

【0088】

【発明の効果】

本発明によれば、側壁が垂直な加工形状を得にくい材料のエッチングにおいて、テーパー状マスク等を用いることにより、側壁が垂直に近いエッチング形状が得られるので、高機能な半導体デバイス、あるいは集積度の高い半導体デバイスが作成できる。

【図面の簡単な説明】

【図1】側壁が垂直なマスクを用いたエッチング処理を説明するための断面図。

【図2】側壁が垂直なマスクを用いたエッチング処理を説明するための断面図。

【図3】本発明を適用したプラズマエッチング装置の全体構成例を示す図。

【図4】マスクのテーパー角度θを90度未満とした場合のエッチング処理を説明するための断面図。

【図5】マスクのテーパー角度θを90度から徐々に減少した場合の、マスク側壁へのデポ物の堆積状態及び被エッチング材のテーパー角度φとの関係を説明するための断面図。

【図6】マスクのテーパー角度と被エッチ材のテーパー角度との関係を示す図。

【図7】マスクのテーパー角度が限界値未満の領域と限界値以上の領域での、マスクのテーパー角度と被エッチ材のテーパー角度との関係を示す図。

【図8】エッチングガスの成分やエッチング圧力によりマスクのテーパー角度を制御する方法を説明するための図。

【図9】ウェットエッチによりマスクのテーパー角度を制御する方法を説明するための図。

【図10】ウェットエッチによりマスクのテーパー角度を制御する方法を説明するための図。

【図11】ウェットエッチによりマスクのテーパー角度を制御する別の方法を説明するための図。

【図12】ドライエッチとウェットエッチによりマスクのテーパー角度を制御する方法を説明するための図。

【図13】ドライエッチとウェットエッチによりマスクのテーパー角度を制御する別の方法を説明するための図。

【図14】テーパー角度がほぼ90度のマスクを用いて、実質的にテーパー状のマスクの効果が得られる方法を説明するための図。

【図15】図15Aは本願発明を適用した半導体デバイス製造装置の構成例を示すブロック図、図15Bは本願発明を適用した半導体デバイス製造装置の別の構成例を示すブロック図。

【図16】強誘電体メモリにおいて、テーパー角度がほぼ90度のマスクを用いて、実質的にテーパー状のマスクの効果が得られる方法を説明するための図。

【図17】 MRAMにおいて、テーパー角度がほぼ90度のマスクを用いて、実質的にテーパー状のマスクの効果が得られる方法を説明するための図。

【図18】側壁が垂直なマスクを用いたエッチング処理を説明するための断面図。

【符号の説明】

10 マスク

20 被エッチング材

21 被エッチング材の上面

25 デポ物

30 デポ物の上面部[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a method for etching difficult-to-etch materials such as Pt, Ru, Ir, PZT, and HfO2, a semiconductor integrated circuit device including the hardly-etched material, and a method for manufacturing the same. The present invention relates to a technique effective for etching.

[0002]

[Prior art]

Conventionally, as a means for treating the surface of a semiconductor element, there is known a method of etching using a photoresist having a tapered shape or a round head.

[0003]

A method of etching using a tapered mask is disclosed in US Pat. Nos. 5,818,107 (JP-A-10-214826) and JP-A-10-223855. A method of etching using a round photoresist is disclosed in US Pat. No. 6,570,081 (JP-A-10-98162).

[0004]

However, the etching of a nonvolatile material that is a material that is difficult to etch (hereinafter simply referred to as a difficult-to-etch material) is performed at a high temperature of 300 ° C. or higher, and a photoresist may not be used.

[0005]

[Problems to be solved by the invention]

By the way, with the miniaturization of semiconductor elements and the speeding up of the operation, the gate insulating film of MOS (metal-oxide-semiconductor) transistors, the gate electrode, or the capacitor of the memory part, the capacitor electrode, alumina, zirconium oxide, hafnium oxide, The use of materials such as ruthenium, platinum, tantalum oxide, BST, SBT, and PZT has been studied. Moreover, iron, nickel, cobalt, manganese, or an alloy thereof is used in a memory (MRAM: magnetic random access memory) using magnetism.

[0006]

Examples of the difficult-to-etch material include the following.

Magnetic material: (Applications: magnetic disk, MRAM, etc.) Fe, Co, Mn, Ni, etc.

Precious metals, etc .: (Application: Various electrodes, etc.)

Pt, Ru, RuO2, Ta, Ir, IrO2, Os, Pd, Au, Ti, TiOx, SrRuO3, (La, Sr) CoO3,

Cu etc.

High dielectric: (Application: DRAM capacitor (accumulates charge), etc.)

BST: (Ba, Sr) TiO3, SRO: SrTiO3, BTO: BaTiO3, SrTa2O6, Sr2Ta2O7,

ZnO, Al2O3, ZrO2, HfO2, Ta2O5, etc.

Ferroelectric: (Application: FeRAM capacitor, etc.)

PZT: Pb (Zr, Ti) O3, PZTN: Pb (Zr, Ti) Nb2O8, PLZT: (Pb, La) (Zr, Ti) O3,

PTN: PbTiNbOx, SBT: SrBi2Ta2O9, SBTN: SrBi2 (Ta, Nb) 2O9,

BTO: Bi4Ti3O12, BiSiOx ,BLOT: Bi4-xLaxTiThreeO12 etc

Compound semiconductor: GaAs, etc.

ITO and others: InTiO, etc.

[0007]

These difficult-to-etch materials are difficult to etch compared to aluminum, silicon, silicon oxide, and the like, and in particular, it is difficult to process the side walls of the difficult-to-etch material into a shape perpendicular to the substrate. .

[0008]

None of the above-mentioned known documents suggests that the side wall of the difficult-to-etch material is processed into a shape perpendicular to the substrate.

[0009]

Next, when chemically stable materials such as iron, cobalt, manganese, nickel, platinum, ruthenium, tantalum, alumina, hafnium oxide, zirconium oxide, and gallium arsenide are etched using plasma, vertical etching is performed on the material to be etched. The reason why it is difficult to obtain the shape will be described below.

[0010]

In materials that are difficult to etch, such as the above-mentioned difficult-to-etch materials, a reaction product is generated by etching, and the reaction product jumps out of the sample surface into the gas phase and then adheres to the wall of the material to be etched. There is an easy nature. Therefore, if the reaction product adheres only to the position where the etching proceeds in the material to be etched, the etching rate is substantially reduced, but the reaction product is actually located at any position of the material to be etched. Adhere to. That is, the reaction product adheres to the side wall where the etching hardly progresses in the material to be etched, and as a result, the etching of the bottom surface where the etching proceeds and the deposition of the deposition material on the side wall proceed simultaneously. A shape perpendicular to the substrate cannot be obtained on the sidewall of the etching material. The above is the reason why the etching shape perpendicular to the substrate surface cannot be obtained in the etching of the difficult-to-etch material.

[0011]

The reason why an etching shape perpendicular to the substrate cannot be obtained on the side wall of the material to be etched will be described in more detail with reference to FIGS. 1A to 2G.

[0012]

FIG. 1A and FIG. 2A show the initial state of etching, in which the arrow in the right direction indicates the deposition direction of the deposit and the arrow in the lower direction indicates the etching direction. Here, the angle (taper angle) θ of the side wall of the

[0013]

Further, in the

[0014]

1C and 2C, when the unit time Δt further elapses, deposition of the

[0015]

The object of the present invention is to etch a difficult-to-etch material that can solve the problems of the prior art.The lawIs to provide.

[0016]

Another object of the present invention is to meet the demand for miniaturization of semiconductor elements and the like, a surface of a sample that can be processed stably on a plurality of wafers, or the taper angle of a material to be etched can be set to an angle close to vertical. How to processThe lawIs to provide.

[0017]

[Means for Solving the Problems]

A feature of the present invention is that when a film formed on a substrate is etched using plasma.,sideTapered angle formed by the wall with respect to the substrate surfaceθButtan θ = (re−rd) / ((rd - (recos θ) × sin θ) (where re is the mask etch rate, and rd is the mask side wall deposition at this time).With maskThe difficult-to-etch materialIt is in the surface treatment method of the sample to be etched.

[0018]

That is, according to one aspect of the present invention, a method of etching a film using plasma using a film of a difficult-to-etch material formed on a substrate and a mask formed thereon, the sidewall of the mask is Etching with a mask having an angle of less than 90 degrees to the surface of the substrate.

[0019]

Therefore, according to the present invention, in etching of a material in which it is difficult to obtain a processed shape with a vertical sidewall, an etching shape with a sidewall substantially vertical can be obtained by using a tapered mask or the like. A highly integrated semiconductor device can be produced.

[0020]

DETAILED DESCRIPTION OF THE INVENTION

Hereinafter, embodiments of the present invention will be described in detail with reference to the accompanying drawings.

[0021]

FIG. 3 is a diagram showing an example of the overall configuration of a plasma etching apparatus to which the present invention is applied. A high frequency current is supplied to the

[0022]

The

[0023]

Further, a

[0024]

Typical conditions for etching chemically stable materials such as iron, cobalt, manganese, nickel, platinum, ruthenium, tantalum, alumina, hafnium oxide, zirconium oxide, gallium arsenide using this device are as follows: Street. The pressure of the apparatus is 0.5 Pa, and the introduced gas is mainly chlorine. The temperature of the

[0025]

In order to perform the above-described problem in the etching of difficult-to-etch materials, that is, an etching process in which the taper angle φ of the material to be etched can be made an angle close to perpendicular to the substrate surface, the amount of deposits attached to the side wall of the mask It is important to suppress.

[0026]

As a method for suppressing the deposition of the deposit, it is conceivable to lower the pressure in the reaction vessel and increase the flow rate of the gas introduced into the reaction vessel. However, in many cases, the pressure and the flow rate of the gas are limited to an appropriate range in order to obtain desirable etching characteristics, and the limits of the pressure and the flow rate are determined by the exhaust capacity. Therefore, it is difficult to suppress deposition of deposits by pressure, flow rate, and the like.

[0027]

Next, by using a mask having a taper angle (angle of the side wall of the

[0028]

First, when the process conditions are determined, the etching rate of the bottom surface of the sample (the

[0029]

That is, when the side wall of the mask is perpendicular to the substrate surface, the deposition rate of the deposit on the side wall of the mask is rd, and the apparent etch rate of the

tan φ = (re−rd) / rd

It is.

[0030]

On the other hand, as shown in FIGS. 4B and 5B, when the side wall of the mask is slightly inclined from the direction perpendicular to the substrate surface (the taper angle θ of the mask is less than 90 degrees), the deposition on the side wall of the mask is isotropic. Therefore, rd, and the etch rate of the side wall of the mask is re × cos θ. Accordingly, rd−re × cos θ is a deposition on the side wall when the taper angle of the mask is θ. Therefore, the taper angle φ of the material to be etched is as shown in FIG. 4D.

tan φ = (re−rd) / ((rd−re × cos θ) × sin θ)

It is.

[0031]

Thus, under the condition where deposition of deposits proceeds on the sidewall of the mask, the taper angle φ of the etched material after etching increases as the mask taper angle θ decreases. FIG. 4C shows a state in which the deposit is removed after the etching process as shown in FIG. 4B.

[0032]

When the taper angle θ of the mask is made smaller than 90 degrees and the taper angle θ is made smaller than that in FIG. 5B, the taper angle θ and the taper angle φ of the material to be etched become as shown in FIG. 5C. Agree (θ = φ). This state is a condition in which deposits do not progress on the mask. That is, even if deposits adhere to the mask, the deposits are instantaneously removed by etching, and as a result, deposits do not adhere to the mask. If the taper angle of the mask at this time is θ0 and the taper angle of the material to be etched is φm, as shown in FIG. 5D, even if the taper angle θ of the mask is further reduced (that is, θ <θ0), The taper angle of the material does not become larger than φm. That is, as shown in FIG. 5D, when θ <θ0, θ <φm is satisfied, and therefore, the taper angle θ0 of the mask is the limit for setting the taper angle φ of the material to be etched to the maximum (φm). Value. In the state shown in FIG. 5D, the mask or the base (the material to be etched) is exposed.

[0033]

The relationship between the taper angle θ of the mask and the taper angle φ of the material to be etched is as shown in FIG. Here, rd / re is uniquely determined by the mask, the material of the material to be etched, and the etching conditions (pressure in the reaction vessel, flow rate of gas introduced into the reaction vessel, etc.). In general, the rd / re decreases as the pressure in the reaction vessel increases, and the rd / re decreases as the flow rate of the gas introduced into the reaction vessel increases.

[0034]

As shown in FIG. 6, for example, when rd / re = 0.5, when the taper angle θ of the mask is decreased from 90 degrees, the taper of the material to be etched is approximately proportional to the taper angle θ of the mask. The angle φ increases. When the taper angle θ of the mask is reduced to about 72 degrees, the taper angle φ of the material to be etched is also increased to about 72 degrees (θ = φ), and the state shown in FIG. 5C is obtained. That is, θ = θ0 = φ = φm. Therefore, even if the taper angle θ of the mask is further reduced (θ <θ0), the taper angle of the material to be etched remains φm.

[0035]

Therefore, in FIG. 6, the line L indicates the limit value θ0 of the taper angle of the mask.AhThe Therefore, the region A is a region where θ> θ0, and deposits adhere to the mask, and the taper angle φ of the material to be etched is determined by the taper angle θ of the mask.(FIG. 7A). On the other hand, the region B is a region of θ ≦ θ0, and deposits do not adhere to the mask, and the taper angle φ of the material to be etched becomes a constant value φm regardless of the taper angle θ of the mask.(Fig. 7B). Therefore, for example, when rd / re = 0.4, if the taper angle φ of the material to be etched is set to 70 degrees, the taper angle θ of the mask may be set to about 82 degrees.

[0036]

Next, a method for forming a mask having a side wall taper angle of less than 90 degrees will be described.

[0037]

Here, as an example, a case where Pt is etched using a silicon oxide hard mask will be described.

[0038]

(A) First, a method of controlling the taper angle of the side wall of the silicon oxide film as a mask by the etching gas component and the etching pressure will be described with reference to FIGS. 8A to 8E. A

[0039]

Etching to such a tapered shape is described, for example, in J. Vac. Sci. Technol. A 14, 1832 (1996). According to this document, a method is described in which the taper angle of a silicon oxide film is controlled by the etching gas component and the etching pressure. Specifically, a taper angle of a silicon oxide film formed by using a photoresist having a taper angle of 86 °, changing the pressure from 40 mTorr to 300 mTorr under an etching condition in which the flow rate of

[0040]

Thus, while the etching rate of the lateral method of the silicon oxide film is almost independent of the pressure, it can be seen that the taper angle of the oxide film can be controlled by utilizing the fact that the etching rate in the vertical direction decreases as the pressure increases. .

[0041]

When the taper angle of the silicon oxide film can be formed to be less than 90 degrees (FIG. 8B), the

[0042]

Another etching method for forming the mask taper angle below 90 degrees is shown in U.S. Patent No. 5,856,239.

[0043]

(B) Next, a method of forming the taper angle of silicon oxide as a mask to less than 90 degrees by wet etching will be described. Such a method is disclosed in, for example, Jpn. J. Appl. Phys., Vol. 34 (1995), pp.2132-2136. That is, as shown in FIG. 9A, a

[0044]

10A to 13D are diagrams showing several methods for forming masks of silicon oxide films having the same width (size) and different taper angles.

[0045]

First, in the method shown in FIGS. 10A to 10I, masks having the same width (size) and different taper angles are formed by the thickness of the

[0046]

The method shown in FIGS. 11A to 11I is to form masks having the same width (size) and different taper angles with the width (size) of the polysilicon film as the mask and the wet etching time corresponding to the width. For example, as shown in FIGS. 11A, 11D, and 11G, forms having different widths (sizes) W1, W2, and W3 and a

[0047]

12A-13D show a method of controlling the taper angle of the mask by dry etching and wet etching.

[0048]

In the method shown in FIGS. 12A to 12C, first, the

[0049]

In the method shown in FIGS. 13A-13D, first, the

[0050]

Thus, assuming that the thickness of the

[0051]

The taper angle of the mask can be controlled by combining these taper mask forming methods.

[0052]

Here, a case where a Pt film having a thickness of 0.5 μm is etched using the etching apparatus of FIG. 3 using a

[0053]

As described above, the gas used for etching is mainly chlorine, and etching is performed by applying a bias voltage to the wafer. At this time, the etching rate of SiO2 and the etching rate of Pt are approximately the same, so the thickness of the SiO2 mask The thickness should be equal to or more than the thickness of Pt, and is 0.5 μm here.

[0054]

In the apparatus of FIG. 1, rd / re is a certain value or more under the condition that the plasma can be stably maintained, and the minimum value is 0.4 here. At this time, according to FIG. 6, when the taper angle of the

[0055]

That is, the width y of the bottom surface of Pt is larger by about 0.3 μm on each of the one side x1 and x2 than the width of the SiO2 mask. This is obtained from x1 = x2 = 0.5 μm / tan φ = 0.5 μm / tan 57 °. Therefore, if the total width of the mask is 0.5 μm, if the Pt film is etched by 0.5 μm, the width y of the bottom surface of Pt becomes y = 0.5 μm + x1 + x2 = 1.1 μm.

[0056]

However, if the SiO2 mask is given a taper angle of 80 ° by any of the methods described above and etched under the same conditions, the taper angle of the Pt film after etching is 70 ° and the width y of the bottom surface of the Pt film is , Larger by about 0.2 μm on one side than the width of the mask. Therefore, the total width y of the bottom surface of the Pt film is about 0.9 μm (y = 0.5 μm + 0.2 μm + 0.2 μm).

[0057]

By reducing the taper angle of the mask in this way, the taper angle of the Pt film after etching is increased. In other words, the etching shape can be controlled by the taper angle of the mask.

[0058]

Further, when the mask taper angle is reduced (for example, 60 °), the taper angle of etching is increased, but it is a condition that deposits do not adhere to the mask.

[0059]

Accordingly, the condition for increasing the taper angle and maintaining the size of the bottom surface of the mask before etching is that the taper angle of the mask is θ0.

[0060]

The taper angle θ0 of the mask can be predicted from the etching result using a vertical mask. That is, assume that φ (for example, 60 °) is obtained as a result of etching using a vertical mask. At this time, the rd / re value (0.37) under the conditions can be estimated from FIG. Formula to predict the taper angle of the above etching

[0061]

tan φ = (re−rd) / ((rd−re × cos θ) × sin θ)

The estimated value (0.37 in this case) is substituted into rd / de, and θ (77 °) satisfying φ = θ may be obtained.

[0062]

(C) Next, a silicon oxide mask having substantially vertical sidewalls (that is, a taper angle of approximately 90 degrees) is used, and a method in which the effect of the taper mask is substantially obtained will be described with reference to FIGS. explain. First, a predetermined amount, for example, half of a desired etching amount of Pt50, which is a material to be etched, is etched using a mask of

[0063]

It should be noted that by repeating such etching and deposit removal a plurality of times, the taper angle of the material to be etched can be made closer to a perpendicular angle. If Pt, which is a material to be etched, is exposed on the side wall instead of a deposit in the shape obtained immediately after etching, there is an advantage that Pt is etched immediately upon overetching. When the deposition film is exposed, the deposition film is first etched at the time of overetching, and then Pt as the material to be etched is etched. Therefore, there is an advantage that the overetch time can be shortened.

[0064]

Next, a method for removing deposits will be described.

[0065]

As a method for removing the deposit, in addition to the wet process, a process using supercritical water or CO2 or a dry process using an appropriate gas system may be considered. This dry process may be performed using the same processing apparatus (same reaction vessel) as the Pt etching process. Furthermore, the same etching apparatus (the same reaction vessel) or another etching apparatus (another reaction vessel) may be used for a certain number of times of etching and another number of times of etching.

[0066]

As the dry treatment, for example, oxygen, hydrogen, ammonia, chlorine, hydrogen chloride, and alcohol may be introduced to generate plasma, and the sample may be plasma treated.

[0067]

As another method of wet treatment, for example, there is a method of exposing to supercritical carbon dioxide added with ammonia, alcohol, hydrochloric acid, hydrogen peroxide water, etc., thereby removing chloride adhering to the side wall. .

[0068]

Moreover, you may put the rinse and the drying process before or after the removal process of a deposit as needed. For example, when a wet process using a chemical solution is performed as a method for removing deposits, a cleaning process using pure water may be performed thereafter, followed by a drying process. When etching is performed in this manner, there is a point where the taper angle changes (rapidly) in the middle of the side wall of the mask or the material to be etched. Alternatively, it is possible to provide a portion having a clearly different taper angle in the middle of the side wall of the mask or the material to be etched. Most metal chlorides are water-soluble.

[0069]

Next, a case where the present invention is applied to a semiconductor device manufacturing apparatus will be described with reference to FIGS. 15A and 15B.

[0070]

The semiconductor manufacturing apparatus shown in FIG. 15A is a multi-chamber semiconductor device manufacturing apparatus, and includes an

[0071]

Thus, FIG. 15A shows a wafer transfer device (903), a plurality of processing chambers (901, 901 ′) and a plurality of post-processing chambers (902, 902 ′) connected to the wafer transfer device, and a plurality of locks. A chamber (904, 905) and an atmospheric transfer device (906) adjacent to the lock chamber, the atmospheric transfer device connected to the plurality of lock chambers and a wafer cassette (908) adjacent to the atmospheric transfer device; A semiconductor manufacturing apparatus capable of etching a material to be processed in any one of the plurality of processing chambers, performing a post-processing in any one of the plurality of post-processing chambers, and then performing the plurality of processes. Etching is performed in any one of the chambers, and further, post-processing is performed in any one of the plurality of post-processing chambers.

[0072]

In the example of FIG. 15A, an atmospheric cassette is used, but a vacuum cassette may be used as shown in FIG. 15B. That is, FIG. 15B shows a wafer transfer device (903), a plurality of processing chambers (901, 901 ′) connected to the wafer transfer device, a plurality of lock chambers (904, 905), and adjacent to the lock chamber. An atmospheric transfer device (906), and the atmospheric transfer device is a semiconductor manufacturing apparatus connectable to the plurality of lock chambers, a post-processing chamber (902) adjacent to the atmospheric transfer device, and a wafer cassette (908). Then, after the material to be processed is etched in any one of the plurality of processing chambers, post-processing is performed in the post-processing chamber, and then etching is performed in any one of the plurality of processing chambers. Post-processing may be performed in the chamber.

[0073]

Furthermore, for the sake of explanation, the deposit removal process is performed under vacuum conditions, but may be performed under atmospheric pressure conditions.

[0074]

In the above example, the etching process is performed twice using

[0075]

Next, using the method (c) shown in FIGS. 14A to 14F, a stacked film such as Pt / PZT / Pt which is a memory portion of the ferroelectric memory is etched using a substantially tapered mask. The method will be described with reference to FIGS. 16A-16D. In this case, when the Pt / PZT / Pt film 61-63 shown in FIG. 16A is processed by one etching, deposition of deposits inevitably progresses on the side walls of these layers 61-63, and the shape shown in FIG. 16D. It becomes. That is, the difference between the dimension of the

[0076]

Therefore, immediately before etching the conductor (for example, Pt)

[0077]

In this way, by the first etching and removal of the deposited material immediately after that, as shown in FIG. 16C, the taper angle of φ3 consisting of the insulating film (PZT) 62 and the conductor (for example, Pt)

[0078]

Further, by using the method (c) shown in FIGS. 14A-14F or the method shown in FIGS. 16A-16C, a stacked film of MRAM (magnetic random access memory) expected as a next-generation memory device is substantially formed. A method of etching using a tapered mask will be described with reference to FIGS. 17A to 17D.

[0079]

The MRAM has a laminated film as shown in FIG. 17A. That is, from the top, a ferromagnetic material (for example, Co) 76, an insulating film (for example, Al2O3) 75, a ferromagnetic material (for example, Co) 74, an antiferromagnetic material (for example, FeMn) 73, a base material (for example, Co and Si) 72, 71.

[0080]

In this case, for example, when adhesion of the reaction product of the

[0081]

In addition, what is considered as a ferromagnetic material is mainly Fe, Co, Ni, Mn, or a compound thereof, all of which are known as difficult-to-etch materials. In the figure,

[0082]

In the above example, a method of devising a mask shape or a substantially tapered mask shape in order to make the side wall of the material to be etched substantially vertical has been described. However, the present invention described below is a modification of etching conditions. Thus, the side wall of the material to be etched can be made vertical.

[0083]

As described above, the taper angle of etching is determined by the ratio rd / re of the deposition rate rd to the side wall of the mask or the material to be etched and the etching rate re of the bottom surface, and the smaller the rd / re, the more the side wall of the material to be etched. The taper angle can be close to vertical.

[0084]

Up to now, etching has been performed under the condition that deposits do not easily adhere to the wall of the vacuum vessel (104 in FIG. 3). To reduce deposition deposits, the concentration of reaction products in the vacuum vessel is reduced. Lowering is effective. Under conditions where deposits do not adhere to the wall of the vacuum vessel, the reaction product in the gas phase can be reduced by exhausting the reaction product in the gas phase out of the vacuum vessel, or by a mask or material to be etched. The only way is to attach it to the side wall. Therefore, in practice, the concentration of the reaction product in the gas phase is kept high under the condition that the deposit does not adhere to the wall of the vacuum vessel.

[0085]

However, in FIG.119By reducing the impedance of the

[0086]

However, if deposits adhere to the wall of the vacuum vessel, the state of the plasma may change or particles may be generated. Therefore, the deposits need to be removed periodically. Therefore, for example, every time one or more wafers are processed, a deposit removal process (that is, a process such as increasing the current flowing through the electrostatic coupling antenna 118) is performed.

[0087]

At this time, the temperature of the wafer support table (sample table) 109 is set higher than that at the time of etching, so that the deposits do not adhere to the wafer support table 109, and the deposits are quickly exhausted out of the

[0088]

【The invention's effect】

According to the present invention, in etching of a material in which it is difficult to obtain a processed shape with a vertical sidewall, an etching shape with a sidewall substantially vertical can be obtained by using a tapered mask or the like. High-quality semiconductor devices can be created.

[Brief description of the drawings]

FIG. 1 is a cross-sectional view for explaining an etching process using a mask having a vertical sidewall.

FIG. 2 is a cross-sectional view for explaining an etching process using a mask having a vertical sidewall.

FIG. 3 is a diagram showing an example of the overall configuration of a plasma etching apparatus to which the present invention is applied.

FIG. 4 is a cross-sectional view for explaining an etching process when the taper angle θ of the mask is less than 90 degrees.

FIG. 5 is a cross-sectional view for explaining the relationship between the deposition state of deposits on the mask side wall and the taper angle φ of the material to be etched when the taper angle θ of the mask is gradually decreased from 90 degrees.

FIG. 6 is a diagram showing a relationship between a taper angle of a mask and a taper angle of a material to be etched.

FIG. 7 is a diagram showing the relationship between the taper angle of the mask and the taper angle of the material to be etched in a region where the taper angle of the mask is less than the limit value and a region where the taper angle is greater than or equal to the limit value.

FIG. 8 is a diagram for explaining a method of controlling the taper angle of a mask by using an etching gas component and an etching pressure.

FIG. 9 is a diagram for explaining a method of controlling the taper angle of a mask by wet etching.

FIG. 10 is a view for explaining a method of controlling the taper angle of a mask by wet etching.

FIG. 11 is a diagram for explaining another method for controlling the taper angle of a mask by wet etching.

FIG. 12 is a diagram for explaining a method of controlling a taper angle of a mask by dry etching and wet etching.

FIG. 13 is a diagram for explaining another method for controlling the taper angle of a mask by dry etching and wet etching.

FIG. 14 is a diagram for explaining a method of obtaining the effect of a substantially tapered mask by using a mask having a taper angle of approximately 90 degrees.

15A is a block diagram showing a configuration example of a semiconductor device manufacturing apparatus to which the present invention is applied, and FIG. 15B is a block diagram showing another configuration example of a semiconductor device manufacturing apparatus to which the present invention is applied.

FIG. 16 is a diagram for explaining a method for obtaining the effect of a substantially tapered mask by using a mask having a taper angle of approximately 90 degrees in a ferroelectric memory;

FIG. 17 is a diagram for explaining a method in which the effect of a substantially tapered mask can be obtained using a mask having a taper angle of approximately 90 degrees in the MRAM;

FIG. 18 is a cross-sectional view for explaining an etching process using a mask having a vertical sidewall.

[Explanation of symbols]

10 Mask

20 Material to be etched

21 Top surface of material to be etched

25 Depot

30 Top surface of the deposit

Claims (2)

側壁が前記基板表面に対してなすテーパー角度θがtanθ=(re−rd)/((rd - recosθ)×sinθ)(ここで、reはマスクのエッチレート、rdはこのときのマスク側壁のデポレートである)で与えられる角度θに等しくなるように前記マスクをエッチングするステップと、

エッチングの途中で前記マスクのエッチング時に堆積した堆積物を除去するステップと、

その後、再び上記マスクのエッチングを行なうステップを有して該マスクを成形するステップと、

該マスクを用いて難エッチング材をエッチングするステップを備える

ことを特徴とする難エッチング材のエッチング方法。Pt formed on a substrate, Ru, Ir, PZT, either aluminum HfO 2, silicon, a film of etching hardly difficult to etch material than the oxide silicon down, silicon oxide was formed on the film or In the etching method of a difficult-to-etch material using a mask made of metal and etching using plasma generated using a gas containing at least chlorine that can etch the difficult-to-etch material,

Taper angle θ that the side walls with respect to the surface of the substrate is tanθ = (re-rd) / - in ((rd recosθ) × sinθ) ( here, re mask etch rate, rd the mask side wall of the case Etching the mask to be equal to an angle θ given by

Removing deposits deposited during etching of the mask during etching;

Thereafter, the step of etching the mask again to form the mask,

A method of etching a difficult-to-etch material, comprising the step of etching the difficult-to-etch material using the mask.

側壁が前記基板表面に対してなすテーパー角度θがtanθ=(re−rd)/((rd - recosθ)×sinθ)(ここで、reはマスクのエッチレート、rdはこのときのマスク側壁のデポレートである)で与えられる角度θに等しくなるマスクを用いて難エッチング材をエッチングするステップと、

上記プラズマを生成する静電結合アンテナに流れる電流を小さくして上記反応生成物を前記エッチング装置の壁へ付着させながら前記難エッチング材のエッチングを行い、基板の上に形成された難エッチング材の側壁の前記基板の表面に対する角度を90度に向かって最大とする

ことを特徴とする難エッチング材のエッチング方法。Pt formed on a substrate, Ru, Ir, PZT, either aluminum HfO 2, silicon, a film of etching hardly difficult to etch material than the oxide silicon down, silicon oxide was formed on the film or In a method of etching a difficult-to-etch material using a mask made of metal, etching using plasma generated using a gas containing at least chlorine that can etch the difficult-to-etch material, and attaching a reaction product to the wall of the etching apparatus,

Taper angle θ that the side walls with respect to the surface of the substrate is tanθ = (re-rd) / - in ((rd recosθ) × sinθ) ( here, re mask etch rate, rd the mask side wall of the case Etching the difficult-to-etch material using a mask that is equal to an angle θ given by

Etching the difficult-to-etch material while reducing the current flowing through the capacitively coupled antenna that generates the plasma and attaching the reaction product to the wall of the etching apparatus. An etching method for a difficult-to-etch material, wherein the angle of the side wall with respect to the surface of the substrate is maximized toward 90 degrees.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003039795A JP4109135B2 (en) | 2003-02-18 | 2003-02-18 | Etching method for difficult-to-etch materials |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003039795A JP4109135B2 (en) | 2003-02-18 | 2003-02-18 | Etching method for difficult-to-etch materials |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002061328A Division JP3840123B2 (en) | 2002-03-07 | 2002-03-07 | Etching method for difficult-to-etch materials |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003264171A JP2003264171A (en) | 2003-09-19 |

| JP2003264171A5 JP2003264171A5 (en) | 2005-08-25 |

| JP4109135B2 true JP4109135B2 (en) | 2008-07-02 |

Family

ID=29208456

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003039795A Expired - Fee Related JP4109135B2 (en) | 2003-02-18 | 2003-02-18 | Etching method for difficult-to-etch materials |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4109135B2 (en) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7358192B2 (en) * | 2004-04-08 | 2008-04-15 | Applied Materials, Inc. | Method and apparatus for in-situ film stack processing |

| JP4653426B2 (en) | 2004-06-25 | 2011-03-16 | セイコーエプソン株式会社 | Semiconductor device |

| JP4905969B2 (en) * | 2007-03-08 | 2012-03-28 | 株式会社アルバック | Magnetic device manufacturing equipment |

| JP2011091374A (en) * | 2009-09-11 | 2011-05-06 | Samco Inc | Method of etching sapphire substrate |

| US11119405B2 (en) * | 2018-10-12 | 2021-09-14 | Applied Materials, Inc. | Techniques for forming angled structures |

-

2003

- 2003-02-18 JP JP2003039795A patent/JP4109135B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003264171A (en) | 2003-09-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7148114B2 (en) | Process for patterning high-k dielectric material | |

| US7368392B2 (en) | Method of fabricating a gate structure of a field effect transistor having a metal-containing gate electrode | |

| US6942813B2 (en) | Method of etching magnetic and ferroelectric materials using a pulsed bias source | |

| US6436838B1 (en) | Method of patterning lead zirconium titanate and barium strontium titanate | |

| JP4562482B2 (en) | Ferroelectric capacitor structure and manufacturing method thereof | |

| JP2003282844A (en) | PLASMA ETCHING OF Ir AND PZT USING HARD MASK AND Cl2/N2/O2 AND Cl2/CHF3/O2 CHEMISTRY. | |

| JP3840123B2 (en) | Etching method for difficult-to-etch materials | |

| JPH11126779A (en) | Method of stracturalizaion | |

| KR100629021B1 (en) | Structuring method | |

| US6835665B2 (en) | Etching method of hardly-etched material and semiconductor fabricating method and apparatus using the method | |

| US6454956B1 (en) | Structuring method | |

| US11127599B2 (en) | Methods for etching a hardmask layer | |

| JP4109135B2 (en) | Etching method for difficult-to-etch materials | |

| US7767582B2 (en) | Method of manufacturing semiconductor device | |

| US20140264152A1 (en) | Chemistry and Compositions for Manufacturing Integrated Circuits | |

| JP3367600B2 (en) | Method of manufacturing dielectric thin film element | |

| KR100789894B1 (en) | Etching method of hardly-etched material and semiconductor fabricating method and apparatus using the method | |

| JP2003224207A (en) | Semiconductor device and its fabricating method | |

| JP3246707B2 (en) | Ferroelectric film etching method | |

| US7015049B2 (en) | Fence-free etching of iridium barrier having a steep taper angle | |

| TW550701B (en) | Etching method of hardly-etched material and semiconductor fabricating method and apparatus using the method | |

| CN109841512A (en) | The manufacturing method of semiconductor device | |

| JP3717383B2 (en) | Ferroelectric film etching method | |

| JP2007180311A (en) | Manufacturing method of semiconductor device | |

| KR100259351B1 (en) | Dry etching method for multilayer film |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050208 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050208 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070627 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070710 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070906 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071002 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071130 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080401 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080403 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110411 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120411 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120411 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130411 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140411 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |