JP4084589B2 - ゴルフクラブヘッドの製造方法 - Google Patents

ゴルフクラブヘッドの製造方法 Download PDFInfo

- Publication number

- JP4084589B2 JP4084589B2 JP2002096306A JP2002096306A JP4084589B2 JP 4084589 B2 JP4084589 B2 JP 4084589B2 JP 2002096306 A JP2002096306 A JP 2002096306A JP 2002096306 A JP2002096306 A JP 2002096306A JP 4084589 B2 JP4084589 B2 JP 4084589B2

- Authority

- JP

- Japan

- Prior art keywords

- model

- piece

- head

- model piece

- wax

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Golf Clubs (AREA)

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

Description

【発明の属する技術分野】

本発明は、アンダーカット部を有するゴルフクラブヘッドを能率良く製造するのに役立つゴルフクラブヘッドの製造方法に関する。

【0002】

【従来の技術】

例えば図1及びその断面図である図2(なおこれらの図は、本発明により製造されたヘッドについてのものであるが、基本形状は従来のものと同一であるためここでの説明に用いることとする。)に示すように、近年のゴルフクラブヘッド1には、背面解放のキャビティCからフェース部2aとヘッド背部2bとの間でクラブ周縁部Eへと凹むアンダーカット部UCを具えたものが主流となりつつある。このようなヘッド1は、重心をヘッド背部2b側へ寄せかつ慣性モーメントを増大するなど、アベレージゴルファに打ち易さを提供する。

【0003】

このようなヘッド1は、概ね鍛造又は鋳造法により製造されるが、通常は大量生産に適した鋳造法で製造されるのが一般的である。鋳造法では、まず鋳造時の金属材料の収縮量、仕上げ時の研磨量を見込んだ寸法の製品形状のワックスモデルを、例えば射出成形により成形し、このワックスモデルの周囲にセラミックス等の鋳型材を付着させた焼成固化した後、内部のワックスモデルを外部へと溶出させて鋳型を製造する。そして、この鋳型に溶融金属を流し込んで冷却固化させるとともに、鋳型を破砕して鋳造物を取り出すことが行われる。

【0004】

ところが、上述のようなアンダーカット部UCを有するヘッド1のワックスモデルを成形する場合、例えば図17(A)のような分割型M1、M2からなる金型Maを用いると、同図(B)に示すように、ワックスモデルWoのアンダーカット部UCが分割型M1に係合するため脱型できない。このため従来では、図18に示すように、分割型M1、M2とを用いるほか、アンダーカット部UCを成形する部分には組立中子M3を用いた金型Mbが採用されている。

【0005】

前記組立中子M3は、例えば図19、図20に示すように、アンダーカット部UCとほぼ同厚さをなし、縦横に分割された多数の中子片M3a、M3b…からなる。そして、ワックスモデルWoを脱型する際には、例えば中央の中子片M3aをヘッド背部側へと抜き取り、この中子M3aが取り除かれた空所を利用して上下の中子M3b、M3cなどを順次アンダーカット部UCから抜き取りすることが行われる。

【0006】

【発明が解決しようとする課題】

しかしながら、上述のように、組立中子M3を用いてワックスモデルWoを形成すると、図21に示すように、ワックスモデルWoには、組立中子M3の割線が転写され、これは図22の如く小高さで突出するいわゆるバリ部Bとなる。このようなワックスモデルWoに形成されたバリ部Bは、鋳造製品にもそのまま転写されて小高さの凸部として現れ、外観上好ましくないばかりか、切り欠き効果による応力集中の原因にもなる。

【0007】

また組立中子M3は、製造に際して高い精度が要求されるため、製造コストを上昇させる。さらに、図20に示すように、組立中子M3は、アンダーカット部UCにおいてワックスモデルWoとの接触面積が大きく、かつワックスモデルWoは組立中子M3を囲むように収縮固化するため、中子片の取り外しには熟練した技術を要し生産性に劣るという問題がある。

【0008】

そこで、例えば図23(A)に示すように、組立中子M3に代えて可溶性の材料からなる一体型の中子型M4を用いる方法が考えられる。この方法では、同図(B)のように、分割型M1、M2の内部にこの中子型M4を配置した金型Mcを用いてワックスモデルWoを射出成形し、同図(C)のように中子型M4と一体化したワックスモデルWoを分割型M1、M2から取り外す。しかる後、同図(D)のように、中子型M4だけを溶かしてアンダーカット部UCを有するワックスモデルWoを成形する。

【0009】

このような方法では、組立中子M3を用いたときに生じるバリ部Bの発生を抑制することができるが、可溶性の材料を用いた中子型M4の成形工程と、該中子型M4の溶出工程とが新たに必要となるため、生産効率が低下するという問題がある。

【0010】

本発明は、以上のような問題点に鑑み案出なされたもので、ワックスモデルを、アンダーカット部を通る分割面で分割した第1のモデル片と、この第1のモデル片と一体化されることにより該ワックスモデルを形成する少なくとも一つの第2のモデル片とに分割して成形するとともに、各モデル片を一体化することにより前記ワックスモデルを形成する工程を含むことを基本として、アンダーカット部を有するゴルフクラブヘッドを能率よく製造しうるゴルフクラブヘッドの製造方法を提供する事を目的としている。

【0011】

【課題を解決するための手段】

本発明のうち請求項1記載の発明は、アンダーカット部を有するゴルフクラブヘッドをワックスモデルを用いて鋳造するゴルフクラブヘッドの製造方法であって、

前記ワックスモデルを、前記アンダーカット部を通る分割面で分割した第1のモデル片と、この第1のモデル片と一体化されることにより該ワックスモデルを形成する少なくとも一つの第2のモデル片とに分割して成形するとともに、

各モデル片を一体化することにより前記ワックスモデルを形成する工程を含むことを特徴としている。

【0012】

また請求項1記載の発明は、前記第1のモデル片及び第2のモデル片は、前記分割面の外周縁部に、この外周縁部を隆起させた突条部がそれぞれ成形されるとともに、

前記突条部を融着部として用いて前記第1のモデル片と、第2のモデル片とを融着して前記一体化し、

かつ前記第1のモデル片と第2のモデル片とを前記熱融着すると同時に前記突条部の平滑化をなし、

該ワックスモデルに鋳型材を付着させ固化させた後、加熱することにより、ワックスモデルを溶かして外部に排出し鋳型を形成し、

この鋳型に溶融金属を流し込んで固化しかつ脱型することにより、ゴルフクラブヘッドを製造することを特徴としている。

【0013】

また請求項2記載の発明は、前記ワックスモデルは、背面解放のキャビティからフェース部とヘッド背部との間でクラブ周縁部に凹むアンダーカット部を具えたアイアン型をなすとともに、

前記分割面を、アンダーカット部のフェース側端に設けることにより、前記第1のモデル片がフェース部側のモデル片からなり、かつ前記第2のモデル片がヘッド背部側のモデル片からなることを特徴としている。

【0014】

また請求項3記載の発明は、前記第2のモデル片は、リング状をなすことにより、前記ワックスモデルは前記キャビティの周囲に環状のアンダーカット部を具えることを特徴としている。

【0015】

また請求項4記載の発明は、前記ワックスモデルは、前面を解放したフェース開口部を具えたヘッド本体からなり、かつ該ヘッド本体は前記フェース開口部からヘッド背部へと通じる中空部と、この中空部からヘッド周縁部に凹むアンダーカット部とを有することを特徴としている。

【0016】

さらに請求項5記載の発明は,前記ワックスモデルは、第1のモデル片と第2のモデル片とが嵌まり合う嵌合部を具えることを特徴としている。

【0017】

【発明の実施の形態】

以下本発明の実施の一形態を図面に基づき説明する(なお突条部については図8において説明する)。 図1は本発明の一実施形態によって製造されたゴルフクラブヘッド(以下、単に「ヘッド」ということがある。)1を背面から見た斜視図、図2はその断面図を示している。

【0018】

本実施形態のヘッド1は、アイアン型のものが例示される。該ヘッド1は、例えばボールを打球する面を含むフェース部2aと、ヘッドの背面側をなすヘッド背部2bと、ヘッド上部をなすトップ部2cと、ヘッド底面をなすソール部2dと、このソール部2dと前記トップ部2cとの間をヘッド先端部側及び手元側でそれぞれ継ぐトウ部2eとヒール部2fと、シャフトが取り付けられるホーゼル3とを有する。

【0019】

また、このヘッド1では、ヘッド背部2bに、該ヘッド背部2bの開口部2boからフェース部側に凹ませることにより背面を解放したキャビティCが形成されるとともに、該キャビティCからフェース部2aとヘッド背部2bとの間でクラブ周縁部Eの少なくとも一部へと凹むアンダーカット部UCを具えている。前記クラブ周縁部Eは、トップ部2c、ソール部2d、トウ部2e又はヒール部2fを指す。前記アンダーカット部UCは、本例ではキャビティCの周囲に環状で連続して形成されたものを示すが、一部のみに形成されていても良い。

【0020】

図3、図4には、このようなヘッド1を鋳造するためのワックスモデルWの一例を示している。ワックスモデルWは、前記ヘッド1とほぼ同一の形状をなす。すなわち、フェース部13a、ヘッド背部13b、トップ部13c、ソール部13d、ネック部13d及びホーゼル14を有し、かつキャビティCとアンダーカット部UC(キャビティC、アンダーカット部UCについては、ヘッド1と同じ符号を付す。)とが形成される。なおこのワックスモデルWは、鋳造時の金属材料の収縮量、仕上げ時の研磨量を予め見込んだ寸法(すなわち、最終製品形状よりもわずかに大きい寸法)で形成される。また図3、図4では図示していないが、このワックスモデルWには、溶融金属の注ぎ口となる湯口や、溶融金属が流れる湯道、このワックスモデルへ通じるゲートなどを形成するための適宜のワックス材が予めないし後付けにより付設される。

【0021】

本発明では、このようなワックスモデルWを、前記アンダーカット部UCを通る分割面Pで分割した第1のモデル片11と、この第1のモデル片11と一体化されることにより該ワックスモデルWを形成する少なくとも一つ(本例では一つ)の第2のモデル片12とに分割してそれぞれ個別に成形する。そして、成形された各モデル片11、12を一体化することにより該ワックスモデルWを形成する。

【0022】

本実施形態の分割面Pは、図4(B)に示すように、アンダーカット部UCのフェース側端Cbで単一の平面として設定されたものを示し、これは実質的にフェース面と平行をなす。このような分割面Pにより、第1のモデル片11は、ホーゼル14を含むフェース部側のモデル片をなす。また第2のモデル片12は、前記分割面Pよりもヘッド背部側のトップ部13c、ソール部13d、トウ部13e及びネック部13fを含むことによりキャビティCを囲むリング状をなすヘッド背部側のモデル片となる。

【0023】

前記分割面Pはアンダーカット部UCを通るものであれば、特に限定されることなく種々設定することができる。即ち、本例の分割面Pは、アンダーカット部UCのフェース側端Cbを通るものを示したが、ヘッド背部2b側の端面でも良く、またこれらの間を通るものでも良い。また分割面Pは、本例のように単一の平面で形成される場合の他、複数の平面、曲面、さらにはこれらの組み合わせて自在に設定することができる。ただし、分割面Pは、それによって区分される第1のモデル片11及び第2のモデル片12の成形が困難とならないようにする必要があり、換言すれば各モデル片11、12に、いずれもアンダーカット部が無くなるように選定する必要がある。

【0024】

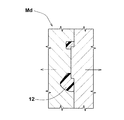

前記第1のモデル片11、第2のモデル片12は、例えば図5、図6に示すように、いずれも単純な金型Md、Me等を用いて成形することができる。前記金型Md、Meは、いずれも接離可能な一対の分割型からなり、内部に中子型などを用いることなく合わさることで第1のモデル片11、第2のモデル片12を成形できる空所を形成し、かつ離間することでそれぞれモデル片11、12を容易に脱型しうる。

【0025】

そして、このようにして別々に成形された第1のモデル片11、第2のモデル片12を一体化することによりワックスモデルWが形成される。第1のモデル片11と第2のモデル片12とを一体化するには、ハンダゴテなどの加熱具を用いて接合部の周囲を局部加熱して融着させる方法が採用できる。なお熱により融着させる場合、両者が強固に一体化する点で好適である(なお、熱融着の場合でも、必要であれば融着部に新たにワックス材を肉盛りし補修することができるのは言うまでもない。)。これらは、部材の形状等に応じて種々選択される。

【0026】

また図7に示すように、前記ワックスモデルWは、第1のモデル片11と第2のモデル片12とが嵌まり合う嵌合部22を具えるのが好ましい。本例の嵌合部22は、第1のモデル片11又は第2のモデル片12の一方(本例では第1のモデル片11)に設けられかつ他方(本例では第2のモデル片12)に向かって突出する突部20と、前記第1のモデル片11又は第2のモデル片12の他方(本例では第2のモデル片12)に設けられかつ前記突部20が嵌入しうる凹部21とからなるものを例示する。これにより、第1のモデル片11と第2のモデル片12とを一体化するに際して、両部材の位置合わせを迅速かつ精度良く能率的になしうるため、生産性を高めうる他、位置合わせ精度を向上しうる結果、寸法精度に優れたヘッド1を製造するのに役立つ。なお突部20を第1のモデル片11に設けかつ凹部21を第1のモデル片11に設けることもでき、さらには、第1のモデル片11、第2のモデル片12それぞれに突部20、凹部21を設けることもできる。また、凸部20、凹部21の形状は、例示のもの以外にも種々変形できるのは言うまでもない。

【0027】

また図8に示すように、前記第1のモデル片11及び第2のモデル片12は、前記分割面Pの外周縁部Peに、この外周縁部Peを隆起させた突条部24をそれぞれ成形することもできる。この突条部24は、ワックスモデルWの仕上がり形状よりも例えば0.1〜2.0mm、より好ましくは0.5〜1.0mmの小高さhで突出形成されるとともに、分割面Pと直角方向厚さtを、たとえば0.5〜2.0mm、より好ましくは0.8〜1.2mmとするのが望ましい。そして、このような突条部24は、第1のモデル片11と第2のモデル片12とを一体化した後、平滑化される。

【0028】

このような突条部24は、たとえば第1のモデル片11と第2のモデル片12とを熱融着する際にハンダゴテ等で加熱して融着させる融着部として用いることができる。この場合、第1のモデル片11と第2のモデル片12とを融着すると同時に突条部24の平滑化を図り、ワックスモデルWの形状を整える。また突条部24は、ワックスモデルWの最終仕上がり形状よりも予め隆起して形成されているため、融着により凹んだ部分に新たにワックス材を肉盛りするといった作業が不要となり、生産性を向上するのに役立つ。また、分割面Pの外周縁部Peは割面となるため、鋳造物に割面のラインをバリとして形成させるおそれがある。そこで、この部分に突条部24を設けて予め厚肉とし、かつこれを研磨ないし前記溶融することにより、平滑化し前記割面を実質的に消失させることもできる。これにより、ヘッド1の外観をさらに向上しうる。即ち、前記突条部24を融着部として用いて前記第1のモデル片11と、第2のモデル片12とを融着して前記一体化し、かつ前記第1のモデル片11と第2のモデル片12とを前記熱融着すると同時に前記突条部24の平滑化をなしている。

【0029】

そして、以上のような方法で形成されたワックスモデルWには、図9(A)に示すように、その表面に鋳型材25(セラミックスの泥状体であるスラリーやセラミックスの砂状体であるスタッコ等)を付着させかつ固化させる。しかる後、100〜200℃程度に加熱することにより、ワックスモデルWを溶かして外部に排出するとともに、さらに800〜1200℃程度に加熱して図9(B)のような鋳型26を形成しうる。そして、この鋳型26に常法に従い溶融金属を流し込んで固化させることでアンダーカット部UCを有するヘッド1を鋳造成形しうる。なお成形後、鋳型26を粉砕しヘッド1を脱型する。

【0030】

次に、本発明の他の実施形態について説明する。

図10は、本発明を適用しうる他の実施形態のヘッド1の分解斜視図、図11はその断面図を示している。このヘッド1は、フェース板1aと、このフェース板1aを前面に配するヘッド本体1bとから構成される。前記ヘッド本体1bは、前面を解放したフェース開口部Oを囲むフェース縁部30aと、ヘッド背部30bと、ヘッド上面をなすトップ部30cと、ヘッド底面をなすソール部30dと、このソール部30dと前記トップ部30cとの間をヘッド先端部側及び手元側でそれぞれ継ぐトウ部30eとヒール部30fと、シャフトが取り付けられるホーゼル31とを有する。そしてフェース板1aを前記フェース開口部に固着することにより、内部を中空とするヘッド1が形成される。

【0031】

ヘッド本体1bは、前記フェース開口部Oからヘッド背部30bにのびる中空部iを有し、しかもこの中空部iからヘッド周縁部E(トップ部30c、ソール部30d、トウ部30e又はヒール部30fを指す)の少なくとも一部へと凹むアンダーカット部UCを有する。すなわち、本例では前記フェース縁部30aとヘッド背部30bとの間に、ヘッド1の完成後には外部からは見えないアンダーカット部UCが環状に形成される。このように、「アンダーカット部を有するゴルフクラブヘッド」には、図1のように、アンダーカット部が最終的な製品形状をなす場合の他、ヘッドの製造工程中にアンダーカット部を有するものを包含する。

【0032】

このようなヘッド本体1bを鋳造するためのワックスモデルWを図12に示し、図13にはその分解図、図14には断面図をそれぞれ示している。このワックスモデルWは、前述のごとく鋳造時の金属材料の収縮量や研磨量などを予め見込んだ寸法形状を持つが、外形は図10に示したヘッド1と実質的に同一をなす。そして、このワックスモデルWは、本例では図14に示すようにアンダーカット部UCのフェース側端(Cb)を通る分割面Pで分割したフェース側の第1のモデル片34と、この第1のモデル片34と一体化されることにより該ワックスモデルWを形成するヘッド背部側の第2のモデル片35とに分割して成形され、各モデル片34、35を一体化することにより形成される。

【0033】

各モデル片34、35は、図15、図16に示すように、いずれも金型Mf、Mg等を用いて成形することができる。前記金型Mf、Mgは、いずれも接離可能な一対の分割型からなり、内部に中子型などを用いることなく合わさることで第1のモデル片11、第2のモデル片12を成形できる空所を有し、かつ離間することでモデル片34又は35を容易に脱型しうる。なお詳細には図示していないが、この形態においても、前記実施形態と同様に分割面Pの外周縁部Peを隆起させた突条部を設けることや、嵌合部22を設けること、さらには第2のモデル片35をさらに2分することもできる。

【0034】

以上説明したが、上記各実施形態ではいずれもアイアン型のものを例示しているが、本発明は、アンダーカット部を有するものであればウッド型、ユーティリティ型、さらにはパター型のヘッドなど種類を問うことなく適用することができる。また分割面Pも例示の一に限定されることなく種々変形しうるのは言うまでもない。

【0035】

【実施例】

表1に示す仕様に基づいて図1、図10に示すアンダーカット部を有するアイアン型のゴルフクラブヘッドを製造し、金型製作に要するのべ日数、ワックスモデルの製造時間、製品の外観などを評価した。なおヘッド形状はいずれも同一とし、金属材料にはSUS630を統一して用いた。テストの結果などを表1に示すが、本発明の方法によれば、生産性を高めつつ製品の外観を向上できることが確認できた。

【0036】

【表1】

【0037】

【発明の効果】

以上説明したように、請求項1記載の発明では、アンダーカット部を有するワックスモデルを、アンダーカット部を通る分割面で第1のモデル片と、この第1のモデル片とに分割して成形した後、これらを一体化することにより、簡単な工程で複雑なワックスモデルを形成しうる。このため製造時間を短縮化でき、生産性を向上しうる。また従来のように、アンダーカット部に組立中子型を用いる必要がないので、組立中子の割線がワックスモデル、ひいては鋳造品に転写されるのを防ぐことができ、ヘッドの外観を向上するのにも役立つ。

【0038】

請求項1の発明の構成において、熱溶着による一体化と同時に前記突条部の平滑化をなすことにより、外周縁部の境界線を消失させ、鋳造物への転写を防止でき、ワックスモデルWの形状を整えることができるとともに生産性を向上しうることは明白である。

【0039】

また請求項2記載の発明のように、ワックスモデルが、背面解放のキャビティからフェース部とヘッド背部との間でクラブ周縁部へと凹むアンダーカット部を具えたアイアン型の場合には、分割面をこのアンダーカット部のフェース側端に設けることにより、第1のモデル片をフェース部側のモデル片とし、第2のモデル片をヘッド背部側のモデル片として簡単な形状に分割でき生産性を高める。また請求項3記載の発明のように、第2のモデル片をリング状とすれば、ワックスモデルはキャビティの周囲に環状のアンダーカット部を容易に形成できる。

【0040】

また請求項4記載の発明のように、前面を解放したフェース開口部を具えたヘッド本体についても同様の方法で製造することができる。

【0041】

また請求項5記載の発明のように、ワックスモデルは、第1のモデル片と第2のモデル片とが嵌まり合う嵌合部を具えるときには、両部材の位置合わせを迅速かつ精度良く能率的になしうるため、生産性を高めうる他、位置合わせ精度を向上しうる結果、寸法精度に優れたヘッドを製造するのに役立つ。

【図面の簡単な説明】

【図1】 本発明により製造されるヘッドの一例を示す背面から見た突条部を除いて示す斜視図である。

【図2】その断面図である。

【図3】本発明で用いるワックスモデルの一例を示す背面から見た斜視図である。

【図4】(A)はワックスモデルの分解斜視図、(B)はその断面図である。

【図5】第2のモデル片の射出成形を示す断面図である。

【図6】第1のモデル片の射出成形を示す断面図である。

【図7】ワックスモデルの他の形態を示す分解断面図である。

【図8】ワックスモデルの他の形態を示す分解断面図である。

【図9】(A)、(B)はワックスモデルから鋳型を製造する工程を説明する断面図である。

【図10】本発明により製造されるヘッドの一例を示す分解斜視図である。

【図11】その断面図である。

【図12】ワックスモデルの斜視図である。

【図13】その分解図である。

【図14】図12の断面図である。

【図15】第2のモデル片の射出成形を示す断面図である。

【図16】第1のモデル片の射出成形を示す断面図である。

【図17】(A)、(B)はワックスモデルの射出成形の一例を示す断面図である。

【図18】組立中子を用いたワックスモデルの射出成形の一例を示す断面図である。

【図19】組立中子を説明する斜視図である。

【図20】組立中子を取り外しを説明する断面図である。

【図21】従来のワックスモデルの欠点を説明する背面から見た斜視図である。

【図22】その断面図である。

【図23】(A)〜(D)はワックスモデルを製造する他の形態を示す断面図である。

【符号の説明】

1 ゴルフクラブヘッド

2a、30a フェース部

2b、30b ヘッド背部

11 第1のモデル片

12 第2のモデル片

22 嵌合部

24 突状部

W ワックスモデル

C キャビティ

UC アンダーカット部

P 分割面

Pe 分割面の外周縁部

Claims (5)

- アンダーカット部を有するゴルフクラブヘッドをワックスモデルを用いて鋳造するゴルフクラブヘッドの製造方法であって、

前記ワックスモデルを、前記アンダーカット部を通る分割面で分割した第1のモデル片と、この第1のモデル片と一体化されることにより該ワックスモデルを形成する少なくとも一つの第2のモデル片とに分割して成形するとともに、

各モデル片を一体化することにより前記ワックスモデルを形成する工程を含み、

前記第1のモデル片及び第2のモデル片は、前記分割面の外周縁部に、この外周縁部を隆起させた突条部がそれぞれ成形されるとともに、

前記突条部を融着部として用いて前記第1のモデル片と、第2のモデル片とを融着して前記一体化し、

かつ前記第1のモデル片と第2のモデル片とを前記熱融着すると同時に前記突条部の平滑化をなし、

該ワックスモデルに鋳型材を付着させ固化させた後、加熱することにより、ワックスモデルを溶かして外部に排出し鋳型を形成し、

この鋳型に溶融金属を流し込んで固化しかつ脱型することにより、ゴルフクラブヘッドを製造することを特徴とするゴルフクラブヘッドの製造方法。 - 前記ワックスモデルは、背面解放のキャビティからフェース部とヘッド背部との間でクラブ周縁部に凹むアンダーカット部を具えたアイアン型をなすとともに、

前記分割面を、アンダーカット部のフェース側端に設けることにより、前記第1のモデル片がフェース部側のモデル片からなり、かつ前記第2のモデル片がヘッド背部側のモデル片からなることを特徴とする請求項1記載のゴルフクラブヘッドの製造方法。 - 前記第2のモデル片は、リング状をなすことにより、前記ワックスモデルは前記キャビティの周囲に環状のアンダーカット部を具えることを特徴とする請求項1又は2に記載のゴルフクラブヘッドの製造方法。

- 前記ワックスモデルは、前面を解放したフェース開口部を具えたヘッド本体からなり、かつ該ヘッド本体は前記フェース開口部からヘッド背部へと通じる中空部と、この中空部からヘッド周縁部に凹むアンダーカット部とを有することを特徴とする請求項1記載のゴルフクラブヘッドの製造方法。

- 前記ワックスモデルは、第1のモデル片と第2のモデル片とが嵌まり合う嵌合部を具えることを特徴とする請求項1ないし4のいずれかに記載のゴルフクラブヘッドの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002096306A JP4084589B2 (ja) | 2002-03-29 | 2002-03-29 | ゴルフクラブヘッドの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002096306A JP4084589B2 (ja) | 2002-03-29 | 2002-03-29 | ゴルフクラブヘッドの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003290400A JP2003290400A (ja) | 2003-10-14 |

| JP4084589B2 true JP4084589B2 (ja) | 2008-04-30 |

Family

ID=29239424

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002096306A Expired - Fee Related JP4084589B2 (ja) | 2002-03-29 | 2002-03-29 | ゴルフクラブヘッドの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4084589B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN100404167C (zh) * | 2005-10-21 | 2008-07-23 | 楠盛股份有限公司 | 高尔夫杆头蜡模及其制造方法 |

-

2002

- 2002-03-29 JP JP2002096306A patent/JP4084589B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003290400A (ja) | 2003-10-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5346218A (en) | Metal wood golf club with permanently attached internal gates | |

| US5518240A (en) | Golf wood club head fabricating from cast head sections | |

| US5651408A (en) | Investment casting gating for metal wood golf club heads | |

| TWI522145B (zh) | 使用兩腔式模具製造高爾夫球桿頭與其他物件之方法,與被配置來鑄造高爾夫球桿頭的蠟模 | |

| US5706566A (en) | High output method for fabricating metal wood golf club heads | |

| JPH02224772A (ja) | ゴルフクラブおよびゴルフクラブヘッド用金型 | |

| US6830093B2 (en) | Positioning tool for ceramic cores | |

| TWI263518B (en) | Manufacturing method for golf club head and wax pattern thereof | |

| US6739376B1 (en) | Method for producing a golf club head | |

| JP4084589B2 (ja) | ゴルフクラブヘッドの製造方法 | |

| JPH0521591B2 (ja) | ||

| CN205519492U (zh) | 径流式喷嘴环的熔模铸造蜡模组焊结构 | |

| CN210146931U (zh) | 一种组合坭芯 | |

| JP2002078833A (ja) | ゴルフクラブヘッドの製造方法 | |

| US6467526B1 (en) | Method of making a jewelry ring in a vertical mold | |

| JPH07112617B2 (ja) | 二層鋳物の鋳造方法 | |

| CN100537076C (zh) | 高尔夫球杆杆头及其蜡模的制造方法 | |

| CN110681824A (zh) | 一种阀体的熔模模具结构及其制作方法 | |

| CN222307273U (zh) | 一种咖啡机出水嘴熔模铸造结构 | |

| US20050045305A1 (en) | Methods and apparatus for fabricating a putter club head | |

| CN100404167C (zh) | 高尔夫杆头蜡模及其制造方法 | |

| JPS61135449A (ja) | 減圧造型鋳型の湯口製作法 | |

| JPH03275265A (ja) | 二層鋳物の鋳造方法 | |

| CN119237667A (zh) | 一种解决厚壁转子孔内缩松的方法 | |

| TWI232782B (en) | Manufacturing method for wax pattern of a golf club head |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050221 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20050520 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20050613 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070427 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070508 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070703 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071009 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071206 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080205 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080215 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4084589 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110222 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120222 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120222 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130222 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140222 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |