JP4076773B2 - 発光素子およびそれを用いた表示装置、電気器具 - Google Patents

発光素子およびそれを用いた表示装置、電気器具 Download PDFInfo

- Publication number

- JP4076773B2 JP4076773B2 JP2002025701A JP2002025701A JP4076773B2 JP 4076773 B2 JP4076773 B2 JP 4076773B2 JP 2002025701 A JP2002025701 A JP 2002025701A JP 2002025701 A JP2002025701 A JP 2002025701A JP 4076773 B2 JP4076773 B2 JP 4076773B2

- Authority

- JP

- Japan

- Prior art keywords

- region

- electron transport

- light emitting

- hole transport

- emitting element

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000463 material Substances 0.000 claims description 260

- 230000005525 hole transport Effects 0.000 claims description 97

- 230000000903 blocking effect Effects 0.000 claims description 40

- 239000000969 carrier Substances 0.000 claims description 20

- 230000007423 decrease Effects 0.000 claims description 13

- 238000009792 diffusion process Methods 0.000 claims description 11

- 239000010408 film Substances 0.000 description 59

- 239000010410 layer Substances 0.000 description 58

- 150000002894 organic compounds Chemical class 0.000 description 53

- 238000007740 vapor deposition Methods 0.000 description 48

- 238000002347 injection Methods 0.000 description 45

- 239000007924 injection Substances 0.000 description 45

- 239000000758 substrate Substances 0.000 description 41

- 238000000151 deposition Methods 0.000 description 26

- IBHBKWKFFTZAHE-UHFFFAOYSA-N n-[4-[4-(n-naphthalen-1-ylanilino)phenyl]phenyl]-n-phenylnaphthalen-1-amine Chemical group C1=CC=CC=C1N(C=1C2=CC=CC=C2C=CC=1)C1=CC=C(C=2C=CC(=CC=2)N(C=2C=CC=CC=2)C=2C3=CC=CC=C3C=CC=2)C=C1 IBHBKWKFFTZAHE-UHFFFAOYSA-N 0.000 description 25

- 230000008021 deposition Effects 0.000 description 24

- 239000012535 impurity Substances 0.000 description 22

- 230000015572 biosynthetic process Effects 0.000 description 21

- 230000006870 function Effects 0.000 description 18

- 238000010586 diagram Methods 0.000 description 16

- 238000004519 manufacturing process Methods 0.000 description 16

- 229910052751 metal Inorganic materials 0.000 description 16

- 239000002184 metal Substances 0.000 description 16

- 238000000034 method Methods 0.000 description 14

- UFVXQDWNSAGPHN-UHFFFAOYSA-K bis[(2-methylquinolin-8-yl)oxy]-(4-phenylphenoxy)alumane Chemical compound [Al+3].C1=CC=C([O-])C2=NC(C)=CC=C21.C1=CC=C([O-])C2=NC(C)=CC=C21.C1=CC([O-])=CC=C1C1=CC=CC=C1 UFVXQDWNSAGPHN-UHFFFAOYSA-K 0.000 description 13

- 239000003086 colorant Substances 0.000 description 13

- XCJYREBRNVKWGJ-UHFFFAOYSA-N copper(II) phthalocyanine Chemical compound [Cu+2].C12=CC=CC=C2C(N=C2[N-]C(C3=CC=CC=C32)=N2)=NC1=NC([C]1C=CC=CC1=1)=NC=1N=C1[C]3C=CC=CC3=C2[N-]1 XCJYREBRNVKWGJ-UHFFFAOYSA-N 0.000 description 11

- 230000005284 excitation Effects 0.000 description 8

- 239000011521 glass Substances 0.000 description 8

- 239000004033 plastic Substances 0.000 description 8

- 229920003023 plastic Polymers 0.000 description 8

- 239000003566 sealing material Substances 0.000 description 8

- 238000000926 separation method Methods 0.000 description 8

- -1 aromatic diamine compound Chemical class 0.000 description 7

- 230000008901 benefit Effects 0.000 description 6

- 230000005283 ground state Effects 0.000 description 6

- 230000007246 mechanism Effects 0.000 description 6

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 6

- 239000010409 thin film Substances 0.000 description 6

- 229910052782 aluminium Inorganic materials 0.000 description 5

- 230000004888 barrier function Effects 0.000 description 5

- 150000001875 compounds Chemical class 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 239000011159 matrix material Substances 0.000 description 5

- 230000008569 process Effects 0.000 description 5

- 230000006798 recombination Effects 0.000 description 5

- 238000005215 recombination Methods 0.000 description 5

- 239000011347 resin Substances 0.000 description 5

- 229920005989 resin Polymers 0.000 description 5

- 230000007704 transition Effects 0.000 description 5

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 4

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 4

- 229910052799 carbon Inorganic materials 0.000 description 4

- 230000008859 change Effects 0.000 description 4

- 150000004696 coordination complex Chemical class 0.000 description 4

- 230000005281 excited state Effects 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 230000004044 response Effects 0.000 description 4

- 238000007789 sealing Methods 0.000 description 4

- 238000012546 transfer Methods 0.000 description 4

- ZVFQEOPUXVPSLB-UHFFFAOYSA-N 3-(4-tert-butylphenyl)-4-phenyl-5-(4-phenylphenyl)-1,2,4-triazole Chemical compound C1=CC(C(C)(C)C)=CC=C1C(N1C=2C=CC=CC=2)=NN=C1C1=CC=C(C=2C=CC=CC=2)C=C1 ZVFQEOPUXVPSLB-UHFFFAOYSA-N 0.000 description 3

- DHDHJYNTEFLIHY-UHFFFAOYSA-N 4,7-diphenyl-1,10-phenanthroline Chemical compound C1=CC=CC=C1C1=CC=NC2=C1C=CC1=C(C=3C=CC=CC=3)C=CN=C21 DHDHJYNTEFLIHY-UHFFFAOYSA-N 0.000 description 3

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical group C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- CUJRVFIICFDLGR-UHFFFAOYSA-N acetylacetonate Chemical compound CC(=O)[CH-]C(C)=O CUJRVFIICFDLGR-UHFFFAOYSA-N 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 238000010549 co-Evaporation Methods 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- 238000001704 evaporation Methods 0.000 description 3

- 239000007789 gas Substances 0.000 description 3

- 229910052741 iridium Inorganic materials 0.000 description 3

- 150000002605 large molecules Chemical class 0.000 description 3

- 239000004973 liquid crystal related substance Substances 0.000 description 3

- 229920002521 macromolecule Polymers 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052697 platinum Inorganic materials 0.000 description 3

- 230000001681 protective effect Effects 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 150000003384 small molecules Chemical class 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- IYZMXHQDXZKNCY-UHFFFAOYSA-N 1-n,1-n-diphenyl-4-n,4-n-bis[4-(n-phenylanilino)phenyl]benzene-1,4-diamine Chemical compound C1=CC=CC=C1N(C=1C=CC(=CC=1)N(C=1C=CC(=CC=1)N(C=1C=CC=CC=1)C=1C=CC=CC=1)C=1C=CC(=CC=1)N(C=1C=CC=CC=1)C=1C=CC=CC=1)C1=CC=CC=C1 IYZMXHQDXZKNCY-UHFFFAOYSA-N 0.000 description 2

- VFMUXPQZKOKPOF-UHFFFAOYSA-N 2,3,7,8,12,13,17,18-octaethyl-21,23-dihydroporphyrin platinum Chemical compound [Pt].CCc1c(CC)c2cc3[nH]c(cc4nc(cc5[nH]c(cc1n2)c(CC)c5CC)c(CC)c4CC)c(CC)c3CC VFMUXPQZKOKPOF-UHFFFAOYSA-N 0.000 description 2

- STTGYIUESPWXOW-UHFFFAOYSA-N 2,9-dimethyl-4,7-diphenyl-1,10-phenanthroline Chemical compound C=12C=CC3=C(C=4C=CC=CC=4)C=C(C)N=C3C2=NC(C)=CC=1C1=CC=CC=C1 STTGYIUESPWXOW-UHFFFAOYSA-N 0.000 description 2

- FQJQNLKWTRGIEB-UHFFFAOYSA-N 2-(4-tert-butylphenyl)-5-[3-[5-(4-tert-butylphenyl)-1,3,4-oxadiazol-2-yl]phenyl]-1,3,4-oxadiazole Chemical compound C1=CC(C(C)(C)C)=CC=C1C1=NN=C(C=2C=C(C=CC=2)C=2OC(=NN=2)C=2C=CC(=CC=2)C(C)(C)C)O1 FQJQNLKWTRGIEB-UHFFFAOYSA-N 0.000 description 2

- 239000004925 Acrylic resin Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 2

- 229910000733 Li alloy Inorganic materials 0.000 description 2

- 229920001609 Poly(3,4-ethylenedioxythiophene) Polymers 0.000 description 2

- 239000004642 Polyimide Substances 0.000 description 2

- 229910052581 Si3N4 Inorganic materials 0.000 description 2

- 239000007983 Tris buffer Substances 0.000 description 2

- 238000009825 accumulation Methods 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 229910052783 alkali metal Inorganic materials 0.000 description 2

- 150000001340 alkali metals Chemical class 0.000 description 2

- 239000000872 buffer Substances 0.000 description 2

- 239000010406 cathode material Substances 0.000 description 2

- 238000004891 communication Methods 0.000 description 2

- 239000004020 conductor Substances 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 230000005684 electric field Effects 0.000 description 2

- 239000007772 electrode material Substances 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 238000004770 highest occupied molecular orbital Methods 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 2

- 239000003446 ligand Substances 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 229910052744 lithium Inorganic materials 0.000 description 2

- 239000001989 lithium alloy Substances 0.000 description 2

- PQXKHYXIUOZZFA-UHFFFAOYSA-M lithium fluoride Chemical compound [Li+].[F-] PQXKHYXIUOZZFA-UHFFFAOYSA-M 0.000 description 2

- 238000004768 lowest unoccupied molecular orbital Methods 0.000 description 2

- 238000004020 luminiscence type Methods 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N nitrogen Substances N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 2

- 229920003227 poly(N-vinyl carbazole) Polymers 0.000 description 2

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 2

- 239000004417 polycarbonate Substances 0.000 description 2

- 239000011112 polyethylene naphthalate Substances 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 229920001721 polyimide Polymers 0.000 description 2

- 238000010791 quenching Methods 0.000 description 2

- 230000000171 quenching effect Effects 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 2

- 239000002356 single layer Substances 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 239000011787 zinc oxide Substances 0.000 description 2

- POILWHVDKZOXJZ-ARJAWSKDSA-M (z)-4-oxopent-2-en-2-olate Chemical compound C\C([O-])=C\C(C)=O POILWHVDKZOXJZ-ARJAWSKDSA-M 0.000 description 1

- RLFZYIUUQBHRNV-UHFFFAOYSA-N 2,5-dihydrooxadiazole Chemical class C1ONN=C1 RLFZYIUUQBHRNV-UHFFFAOYSA-N 0.000 description 1

- UOCMXZLNHQBBOS-UHFFFAOYSA-N 2-(1,3-benzoxazol-2-yl)phenol zinc Chemical compound [Zn].Oc1ccccc1-c1nc2ccccc2o1.Oc1ccccc1-c1nc2ccccc2o1 UOCMXZLNHQBBOS-UHFFFAOYSA-N 0.000 description 1

- NRSBAUDUBWMTGL-UHFFFAOYSA-N 2-(1-benzothiophen-2-yl)pyridine Chemical compound S1C2=CC=CC=C2C=C1C1=CC=CC=N1 NRSBAUDUBWMTGL-UHFFFAOYSA-N 0.000 description 1

- KUTSBVGFFLVYDY-UHFFFAOYSA-N 2-(4-tert-butylphenyl)-5-[2-[5-(4-tert-butylphenyl)-1,3,4-oxadiazol-2-yl]phenyl]-1,3,4-oxadiazole Chemical compound C1=CC(C(C)(C)C)=CC=C1C1=NN=C(C=2C(=CC=CC=2)C=2OC(=NN=2)C=2C=CC(=CC=2)C(C)(C)C)O1 KUTSBVGFFLVYDY-UHFFFAOYSA-N 0.000 description 1

- 125000004860 4-ethylphenyl group Chemical group [H]C1=C([H])C(=C([H])C([H])=C1*)C([H])([H])C([H])([H])[H] 0.000 description 1

- 229910001316 Ag alloy Inorganic materials 0.000 description 1

- 241000284156 Clerodendrum quadriloculare Species 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- ZCQWOFVYLHDMMC-UHFFFAOYSA-N Oxazole Chemical compound C1=COC=N1 ZCQWOFVYLHDMMC-UHFFFAOYSA-N 0.000 description 1

- 229940123973 Oxygen scavenger Drugs 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 1

- FZWLAAWBMGSTSO-UHFFFAOYSA-N Thiazole Chemical compound C1=CSC=N1 FZWLAAWBMGSTSO-UHFFFAOYSA-N 0.000 description 1

- 230000004931 aggregating effect Effects 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 229910001508 alkali metal halide Inorganic materials 0.000 description 1

- 150000008045 alkali metal halides Chemical class 0.000 description 1

- 229910000272 alkali metal oxide Inorganic materials 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 150000004982 aromatic amines Chemical class 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- WZJYKHNJTSNBHV-UHFFFAOYSA-N benzo[h]quinoline Chemical group C1=CN=C2C3=CC=CC=C3C=CC2=C1 WZJYKHNJTSNBHV-UHFFFAOYSA-N 0.000 description 1

- GQVWHWAWLPCBHB-UHFFFAOYSA-L beryllium;benzo[h]quinolin-10-olate Chemical compound [Be+2].C1=CC=NC2=C3C([O-])=CC=CC3=CC=C21.C1=CC=NC2=C3C([O-])=CC=CC3=CC=C21 GQVWHWAWLPCBHB-UHFFFAOYSA-L 0.000 description 1

- 239000004305 biphenyl Substances 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- XZCJVWCMJYNSQO-UHFFFAOYSA-N butyl pbd Chemical compound C1=CC(C(C)(C)C)=CC=C1C1=NN=C(C=2C=CC(=CC=2)C=2C=CC=CC=2)O1 XZCJVWCMJYNSQO-UHFFFAOYSA-N 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 229920001940 conductive polymer Polymers 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 238000007872 degassing Methods 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- AJNVQOSZGJRYEI-UHFFFAOYSA-N digallium;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Ga+3].[Ga+3] AJNVQOSZGJRYEI-UHFFFAOYSA-N 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 239000002019 doping agent Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 229910001195 gallium oxide Inorganic materials 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- RBTKNAXYKSUFRK-UHFFFAOYSA-N heliogen blue Chemical compound [Cu].[N-]1C2=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=NC([N-]1)=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=N2 RBTKNAXYKSUFRK-UHFFFAOYSA-N 0.000 description 1

- 239000003230 hygroscopic agent Substances 0.000 description 1

- 229910003437 indium oxide Inorganic materials 0.000 description 1

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 1

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 150000002484 inorganic compounds Chemical class 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 230000001678 irradiating effect Effects 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- FUJCRWPEOMXPAD-UHFFFAOYSA-N lithium oxide Chemical compound [Li+].[Li+].[O-2] FUJCRWPEOMXPAD-UHFFFAOYSA-N 0.000 description 1

- 229910001947 lithium oxide Inorganic materials 0.000 description 1

- 125000000040 m-tolyl group Chemical group [H]C1=C([H])C(*)=C([H])C(=C1[H])C([H])([H])[H] 0.000 description 1

- 239000008204 material by function Substances 0.000 description 1

- QLOAVXSYZAJECW-UHFFFAOYSA-N methane;molecular fluorine Chemical compound C.FF QLOAVXSYZAJECW-UHFFFAOYSA-N 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- BPUBBGLMJRNUCC-UHFFFAOYSA-N oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5] BPUBBGLMJRNUCC-UHFFFAOYSA-N 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 150000003017 phosphorus Chemical class 0.000 description 1

- 238000000016 photochemical curing Methods 0.000 description 1

- IEQIEDJGQAUEQZ-UHFFFAOYSA-N phthalocyanine Chemical compound N1C(N=C2C3=CC=CC=C3C(N=C3C4=CC=CC=C4C(=N4)N3)=N2)=C(C=CC=C2)C2=C1N=C1C2=CC=CC=C2C4=N1 IEQIEDJGQAUEQZ-UHFFFAOYSA-N 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 229920006255 plastic film Polymers 0.000 description 1

- 229920000172 poly(styrenesulfonic acid) Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000767 polyaniline Polymers 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 229940005642 polystyrene sulfonic acid Drugs 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 125000002943 quinolinyl group Chemical group N1=C(C=CC2=CC=CC=C12)* 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 125000001424 substituent group Chemical group 0.000 description 1

- 229940042055 systemic antimycotics triazole derivative Drugs 0.000 description 1

- 229910001936 tantalum oxide Inorganic materials 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- TVIVIEFSHFOWTE-UHFFFAOYSA-K tri(quinolin-8-yloxy)alumane Chemical compound [Al+3].C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1 TVIVIEFSHFOWTE-UHFFFAOYSA-K 0.000 description 1

- LENZDBCJOHFCAS-UHFFFAOYSA-N tris Chemical compound OCC(N)(CO)CO LENZDBCJOHFCAS-UHFFFAOYSA-N 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- GWDUZCIBPDVBJM-UHFFFAOYSA-L zinc;2-(2-hydroxyphenyl)-3h-1,3-benzothiazole-2-carboxylate Chemical compound [Zn+2].OC1=CC=CC=C1C1(C([O-])=O)SC2=CC=CC=C2N1.OC1=CC=CC=C1C1(C([O-])=O)SC2=CC=CC=C2N1 GWDUZCIBPDVBJM-UHFFFAOYSA-L 0.000 description 1

- QEPMORHSGFRDLW-UHFFFAOYSA-L zinc;2-(2-hydroxyphenyl)-3h-1,3-benzoxazole-2-carboxylate Chemical compound [Zn+2].OC1=CC=CC=C1C1(C([O-])=O)OC2=CC=CC=C2N1.OC1=CC=CC=C1C1(C([O-])=O)OC2=CC=CC=C2N1 QEPMORHSGFRDLW-UHFFFAOYSA-L 0.000 description 1

Images

Landscapes

- Electroluminescent Light Sources (AREA)

- Devices For Indicating Variable Information By Combining Individual Elements (AREA)

Description

【発明の属する分野】

本発明は、陽極と、陰極と、電界を加えることで発光が得られる有機化合物を含む膜(以下、「有機化合物膜」と記す)と、を有する有機発光素子、および前記有機発光素子を用いた表示装置に関する。本発明では特に、赤色、緑色、青色、のそれぞれの色を発光する有機発光素子を各画素として備えた表示装置において、赤色を発光する素子の発光効率が高く、なおかつ、素子寿命が長い表示装置に関する。

【0002】

【従来の技術】

有機発光素子は、電界を加えることにより発光する素子である。その発光機構は、電極間に有機化合物膜を挟んで電圧を印加することにより、陰極から注入された電子および陽極から注入された正孔が有機化合物膜中で再結合して励起状態の分子(分子励起子)を形成し、その分子励起子が基底状態に戻る際にエネルギーを放出して発光すると言われている。

【0003】

このような有機発光素子において、通常、有機化合物膜は1μmを下回るほどの薄膜で形成される。また、有機発光素子は、有機化合物膜そのものが光を放出する自発光型の素子であるため、従来の液晶ディスプレイに用いられているようなバックライトも必要ない。したがって、有機発光素子は極めて薄型軽量に作製できることが大きな利点である。

【0004】

また、例えば100〜200nm程度の有機化合物膜において、キャリアを注入してから再結合に至るまでの時間は、有機化合物膜のキャリア移動度を考えると数十ナノ秒程度であり、キャリアの再結合から発光までの過程を含めてもマイクロ秒以内のオーダーで発光に至る。したがって、非常に応答速度が速いことも特長の一つである。

【0005】

さらに、有機発光素子はキャリア注入型の発光素子であるため、直流電圧での駆動が可能であり、ノイズが生じにくい。駆動電圧に関しては、まず有機化合物膜の厚みを100nm程度の均一な超薄膜とし、また、有機化合物膜に対するキャリア注入障壁を小さくするような電極材料を選択し、さらにはヘテロ構造(ここでは二層構造)を導入することによって、5.5Vで100cd/m2の十分な輝度が達成された(文献1:C. W. Tang and S. A. VanSlyke, "Organic electroluminescent diodes", Applied Physics Letters, vol. 51, No.12, 913-915 (1987))。

【0006】

こういった薄型軽量・高速応答性・直流低電圧駆動などの素子特性に加え、有機発光素子はその発光色のバリエーションに富んでいることも大きな利点の一つと言える。その要因は、有機化合物自体の多様性である。すなわち、分子設計(例えば置換基の導入)等により様々な発光色の材料を開発できるという柔軟性が、色彩の豊かさを生んでいるのである。

【0007】

この色彩の豊かさを活かした有機発光素子の最も大きな応用分野は、フルカラーのフラットパネルディスプレイであると言える。なぜならば、赤色、緑色、青色という光の三原色を発光できる有機材料は多数存在するため、それらをパターニングすることによって、容易にフルカラー化が達成できるからである。先に述べたような、薄型軽量・高速応答性・直流低電圧駆動といった素子特性も、フラットパネルディスプレイにふさわしい特性と言える。

【0008】

ところで、赤、緑、青の各色を全て発光させると白色が得られるわけだが、その白色発光の際には光の三原色のバランスを考慮する必要があるため、各色に関して最低要求効率(ここではパワー効率のことであり、単位は[lm/W])が提示されている(文献2:佐藤佳晴、「応用物理学会有機分子・バイオエレクトロニクス分科会会誌」、Vol. 11、No. 1、P.88(2000))。

【0009】

文献2によると、緑色および青色に関しては要求値を上回る報告が数多くなされているのに対し、赤色に関しては要求値を大きく下回っていることがわかる。したがって、赤色の発光効率を向上させることが、フルカラーフラットパネルディスプレイへの発展に欠かせない要素である。そして、発光効率を向上させることにより、消費電力を低くすることもできる。

【0010】

発光効率が低い要因の一つに、赤色の発光材料に限らず、通常の有機発光素子には蛍光材料が用いられていることが挙げられる。有機発光素子においては、分子励起子が基底状態に戻る際に発光するわけだが、その発光には一重項励起状態(S*)からの発光(蛍光)と三重項励起状態(T*)からの発光(燐光)が可能であり、蛍光材料を用いた場合はS*からの発光(蛍光)のみが寄与する。

【0011】

しかしながら、有機発光素子におけるS*とT*の統計的な生成比率は、S*:T*=1:3であると考えられている(文献3:筒井哲夫、「応用物理学会有機分子・バイオエレクトロニクス分科会・第3回講習会テキスト」、P.31(1993))。したがって、蛍光材料を用いた有機発光素子における内部量子効率(注入したキャリアに対して発生するフォトンの割合)の理論的限界は、S*:T*=1:3であることを根拠に25%とされているのである。言い換えれば、蛍光材料を用いた有機発光素子の場合、注入したキャリアのうち少なくとも75%は浪費されるのである。

【0012】

逆に言えば、T*からの発光、すなわち燐光を利用できれば発光効率は向上する(単純には3〜4倍)と考えられるが、一般的な有機化合物は室温において、T*からの発光(燐光)は観測されず、通常はS*からの発光(蛍光)のみが観測される。有機化合物の基底状態は通常、一重項基底状態(S0)であるため、T*→S0遷移は禁制遷移となり、S*→S0遷移は許容遷移となるからである。

【0013】

ところが近年、T*から基底状態に戻る際に放出されるエネルギー(以下、「三重項励起エネルギー」と記す)を発光に変換できる有機発光素子が相次いで発表され、その発光効率の高さが注目されている(文献4:D. F. O'Brien, M. A. Baldo, M. E. Thompson and S. R. Forrest, "Improved energy transfer in electrophosphorescent devices", Applied Physics Letters, vol. 74, No. 3, 442-444 (1999))(文献5:Tetsuo Tsutsui, Moon-Jae Yang, Masayuki Yahiro, Kenji Nakamura, Teruichi Watanabe, Taishi Tsuji, Yoshinori Fukuda, Takeo Wakimoto and Satoshi Miyaguchi, "High Quantum Efficiency in Organic Light-Emitting Devices with Iridium-Complex as a Triplet Emissive Center", Japanese Journal of Applied Physics, Vol. 38, L1502-L1504 (1999))。

【0014】

文献4では白金を中心金属とする金属錯体(以下、「白金錯体」と記す)を、文献5ではイリジウムを中心金属とする金属錯体(以下、「イリジウム錯体」と記す)を発光材料として用いており、いずれの金属錯体も第3遷移系列元素を中心金属として導入していることが特徴であると言える。これらは、室温で三重項励起を発光に変換できる材料(以下、「三重項発光材料」と記す)である。

【0015】

文献4および文献5に示されるとおり、三重項励起エネルギーを発光に変換できる有機発光素子は、従来よりも高い内部量子効率を達成できる。そして、内部量子効率が高くなれば、発光効率([lm/W])も向上する。したがって、三重項励起エネルギーを発光に変換できる有機発光素子(以下、「三重項発光素子」と記す)を用いて赤色の発光素子を作製すれば、赤色の発光素子の発光効率を向上させることができる。

【0016】

以上のことから、緑色および青色に関しては一重項励起状態からの発光を呈する有機発光素子(以下、「一重項発光素子」と記す)を用い、赤色に関しては三重項発光素子を適用することで、光の三原色のバランスをも考慮した、十分に高輝度な、そして消費電力の低いフルカラーフラットパネルディスプレイが作製できると期待されている。

【0017】

【発明が解決しようとする課題】

しかしながら、文献5の報告例によると、初期輝度を500cd/m2に設定した定電流駆動時の輝度の半減期は170時間程度であり、三重項発光素子は素子寿命に問題がある。一方、一重項発光素子の場合、初期輝度を500cd/m2に設定した定電流駆動時の輝度の半減期は数千時間から一万時間にもおよび、素子寿命の点では実用的な域に達していると言ってもよい。

【0018】

したがって従来技術では、緑色および青色に関しては一重項発光素子を用い、赤色に関しては三重項発光素子を適用してフルカラーフラットパネルディスプレイを作製すると、緑色ないしは青色の画素と、赤色の画素とでは、輝度の経時変化が大きく異なることになる。

【0019】

このことはすなわち、時間がたつにつれて(しかも数百時間で)光の三原色のバランスが大きく崩れ、しかもそれに伴い、赤色発光時に関する消費電力が増大することを意味する。したがって、三重項発光素子の素子寿命、特に赤色の三重項発光素子の素子寿命を長くすることが、極めて重要な技術課題と言える。

【0020】

そこで本発明では、赤色の三重項発光素子の輝度低下を抑制し、素子寿命を長くすることを課題とする。それにより、従来よりも発光効率が高く、寿命が長い赤色の有機発光素子を提供することを課題とする。

【0021】

また、このような赤色の三重項発光素子と、緑色および青色の一重項発光素子とを用いることにより、従来よりも光の三原色のバランスがよい上に消費電力が低く、なおかつ色のばらつきの経時変化が小さい表示装置を提供することを課題とする。さらに、前記表示装置を用いた電気器具を作製することにより、従来よりも消費電力が低い上に表示部が鮮明で、時間がたっても表示が色あせない電気器具を提供することを課題とする。

【0022】

【課題を解決するための手段】

一重項発光素子および三重項発光素子の違いに関わらず、いずれの素子も通常は、文献1で示されたような積層構造(ヘテロ構造)を形成していることが特徴である。例えば文献1では、有機化合物膜として、芳香族ジアミン化合物からなる正孔輸送層とトリス(8−キノリノラト)−アルミニウム(以下、「Alq3」と記す)からなる電子輸送性発光層とを積層するという、シングルヘテロ構造を適用することにより、キャリアの再結合効率を飛躍的に向上させている。このことは、以下のように説明される。

【0023】

例えば、Alq3単層のみを有する有機発光素子の場合では、Alq3が電子輸送性であるため、陰極から注入された電子のほとんどは正孔と再結合せずに陽極に達してしまい、発光の効率は極めて悪い。すなわち、単層の有機発光素子を効率よく発光させる(あるいは低電圧で駆動する)ためには、電子および正孔の両方をバランスよく輸送できる材料(以下、「バイポーラー材料」と記す)を用いる必要があり、Alq3はその条件を満たしていない。

【0024】

しかし、文献1のようなシングルへテロ構造を適用すれば、陰極から注入された電子は正孔輸送層と電子輸送性発光層との界面でブロックされ、電子輸送性発光層中へ閉じこめられる。したがって、キャリアの再結合が効率よく電子輸送性発光層で行われ、効率のよい発光に至るのである。すなわち、ヘテロ構造の導入によるキャリアのブロッキング機能が技術の核心である。

【0025】

また、文献1における有機発光素子は、いわば正孔の輸送は正孔輸送層が行い、電子の輸送および発光は電子輸送性発光層が行うという、機能分離が行われていると言える。こういった機能分離の利点としては、機能分離することによって一種類の有機材料に様々な機能(発光性、キャリア輸送性、電極からのキャリア注入性など)を同時に持たせる必要がなくなり、分子設計等に幅広い自由度を持たせることができる点にある(例えば、無理にバイポーラー材料を探索する必要がなくなる)。つまり、発光特性のいい材料、キャリア輸送性が優れる材料などを、各々組み合わせることで、容易に高発光効率が達成できるということである。

【0026】

しかしながら、以上で述べたような積層構造は異種物質間の接合であるため、各層間に界面(以下、「有機界面」と記す)が生じることになる。有機界面を形成することに由来する問題点として、有機発光素子の素子寿命に対する影響が考えられる。すなわち、有機界面においてキャリアの移動が妨げられ、チャージが蓄積することによる輝度の低下である。

【0027】

この劣化機構に関してははっきりした理論は確立されていないが、陽極と正孔輸送層との間に正孔注入層を挿入し、さらにdc駆動ではなく矩形波のac駆動にすることによって、輝度の低下を抑えることができるという報告がある(文献6:S. A. VanSlyke, C. H. Chen, and C. W. Tang, "Organic electroluminescent devices with improved stability", Applied Physics Letters, Vol. 69, No. 15, 2160-2162(1996))。このことは、正孔注入層の挿入およびac駆動によって、チャージの蓄積を排除することにより、輝度の低下を抑えることができたという実験的な裏付けと言える。

【0028】

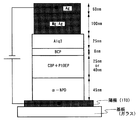

ここで、文献4で示されている赤色の三重項発光素子の素子構造を、図1に示す。図1では、正孔輸送層として4,4'−ビス[N−(1−ナフチル)−N−フェニル−アミノ]−ビフェニル(以下、「α−NPD」と記す)を、発光層のホスト材料として4,4'−ジカルバゾール−ビフェニル(以下、「CBP」と記す)を、三重項発光材料として2,3,7,8,12,13,17,18−オクタエチル−21H,23H−ポルフィリン−白金(以下、「PtOEP」と記す)を、ブロッキング層としてバソキュプロイン(以下、「BCP」と記す)を、電子輸送層としてAlq3を、陰極としてMg:Ag合金を用いている。

【0029】

三重項発光素子は通常、発光材料に対する適切なホスト材料(図1ではCBP)、および分子励起子の拡散を防ぐブロッキング性材料(図1ではBCP)が必要であるため、図1のように多層構造になっており、有機界面が多数生じてしまう。したがって、このことが三重項発光素子の素子寿命を短くしている原因であると考えられる。

【0030】

このような問題点を克服するためには、有機界面においてキャリアの移動が妨げられる理由を考察し、それを改善することが重要となる。そこでまず、本発明者は、有機界面の形成によりキャリアの移動が妨げられるモデルとして、以下に述べるような二つの機構を考えた。

【0031】

まず一つの機構として、有機界面のモルフォロジーから生じるものが考えられる。有機発光素子における有機化合物膜は通常、アモルファス状態の膜であるが、これは有機化合物の分子同士が、双極子相互作用を主とした分子間力で凝集することにより形成されている。ところが、このような分子の凝集体を用いてヘテロ構造を形成すると、分子のサイズや形状の違いがヘテロ構造の界面(すなわち有機界面)に大きな影響を及ぼす可能性がある。

【0032】

特に、分子のサイズが大きく異なる材料を用いてヘテロ構造を形成した場合、その有機界面における接合の整合性が悪くなると考えられる。その概念図を図2に示す。図2では、小さい分子201からなる第一の層211と、大きい分子202からなる第二の層212を積層している。この場合、形成される有機界面213において、整合性の悪い領域214が発生してしまう。

【0033】

図2で示した整合性の悪い領域214は、キャリアの移動を妨げるバリア(あるいはエネルギー障壁)となる可能性があるため、駆動電圧のさらなる低減へ向けての障害になることが示唆される。また、エネルギー障壁を越えられないキャリアはチャージとして蓄積してしまい、先に述べたような輝度の低下を誘起してしまう可能性がある。

【0034】

もう一つの機構として、積層構造を形成する(すなわち有機界面を形成する)工程から生じるものが考えられる。積層構造の有機発光素子は、キャリアのブロッキングおよび機能分離の観点から、各層を形成する際のコンタミネーションを避けるため、通常、図3に示すようなマルチチャンバー方式(インライン方式)の蒸着装置を用いて作製する。

【0035】

図3に示した例は、正孔輸送層・発光層・電子輸送層の三層構造(ダブルへテロ構造)を形成するための蒸着装置の概念図である。まず、搬入室に陽極(インジウム錫酸化物(以下、「ITO」と記す)など)を有する基板を搬入し、まず紫外線照射室において真空雰囲気中で紫外線を照射することにより、陽極表面をクリーニングする。特に陽極がITOのような酸化物である場合、前処理室にて酸化処理を行う。さらに、積層構造の各層を形成するため、蒸着室301で正孔輸送層を、蒸着室302〜304で発光層(図3では、赤、緑、青の三色)を、蒸着室305で電子輸送層を成膜し、蒸着室306で陰極を蒸着する。最後に、封止室にて封止を行い、搬出室から取り出して有機発光素子を得る。

【0036】

このようなインライン方式の蒸着装置の特色としては、各層の蒸着を、それぞれ異なる蒸着室301〜305において蒸着していることである。つまり、各層の材料がほとんど互いに混入しないような装置構成となっている。

【0037】

ところで、蒸着装置の内部は通常10-4〜10-5パスカル程度に減圧されているものの、極微量の気体成分(酸素や水など)は存在している。そして、この程度の真空度の場合、それら極微量の気体成分でも、数秒もあれば容易に単分子レイヤー程度の吸着層を形成してしまうと言われている。

【0038】

図3のような装置を用いて積層構造の有機発光素子を作製する場合、各層を形成する間に大きなインターバルが生じてしまうことが問題なのである。つまり、各層を形成する間のインターバル、特に第二搬送室を経由して搬送する際などに、極微量の気体成分による吸着層(以下、「不純物層」と記す)を形成してしまう懸念がある。

【0039】

このようにして各層間(すなわち有機界面)に形成されてしまう不純物層は、有機発光素子の完成後、キャリアをトラップする不純物領域となってキャリアの移動を妨げるため、やはり駆動電圧を上昇させてしまう。さらに、キャリアをトラップする不純物領域が存在すると、そこにはチャージが蓄積することになるため、先に述べたような輝度の低下を誘起してしまう可能性がある。

【0040】

以上のような機構から考えると、有機界面で生じる問題点(有機界面のモルフォロジー悪化および不純物層の形成)を克服するためには、素子構造・作製工程共に、従来の積層構造素子から脱する必要がある。

【0041】

それに加えて、三重項発光素子の場合は、積層構造素子と同様な機能分離がなされていなければならないという制約がある。なぜならば、三重項発光材料はキャリア輸送性に乏しく、ドーパントとして用いなければならないので、適切なホスト材料にドープがなされた発光領域を設けなければならないからである。また、三重項の分子励起子は、拡散長が一重項の分子励起子に比べて大きいので、分子励起子の拡散を防ぐブロッキング性材料も必要だからである。つまり、有機界面を排除したとしても、有機化合物膜中の機能分離がなされていなければ、三重項発光素子は効率のよい発光には至らない。

【0042】

これらのことを考慮し、本発明者は、有機界面を排除し、なおかつ有機化合物膜内において機能分離されている三重項発光素子を実現する手法を考案した。その概念図を図4、および図5に示す。

【0043】

図4(a)では、有機化合物膜403において、正孔輸送材料からなる正孔輸送領域405、電子輸送材料からなる電子輸送領域406、および正孔輸送材料と電子輸送材料とが混合された混合領域407を設けてある。さらに、混合領域407には、三重項発光材料408がドープしてある。ここでは基板401上に陽極402を設けてあるが、陰極404の方を基板上に設ける逆の構造をとってもよい。

【0044】

このような素子を形成した場合、陽極側では正孔輸送材料が正孔を受け取り輸送し、一方陰極側では電子輸送材料が電子を受け取り輸送することができる。さらに、混合領域407はバイポーラー性であるため、正孔および電子は双方とも混合領域407を移動することができ、この混合領域407においてキャリアは再結合し発光に至る。ただしこの場合、三重項の分子励起子の拡散を防止する観点から、三重項発光材料の最高被占分子軌道(HOMO)と最低空分子軌道(LUMO)とのエネルギー差(以下、「励起エネルギーレベル」と記す)は、正孔輸送材料および電子輸送材料に比べて小さいことが好ましい。

【0045】

さらに、図4(a)で示した素子は、各機能を発現できる領域が有機化合物膜403内に存在しているわけだが、機能発現を可能にしながら、なおかつ従来の積層構造のような有機界面は存在しない。したがって、上述の有機界面で生じる問題点(有機界面のモルフォロジー悪化および不純物層の形成)を解決することができる。

【0046】

まず、有機界面のモルフォロジー悪化の解決について、図6を用いて説明する。図6は、小さい分子601からなる領域611と、大きい分子602からなる領域612と、小さい分子601および大きい分子602の両方を含む混合領域613と、からなる、本発明で開示する有機発光素子である。図6から明らかなように、図2で存在していたような有機界面213は存在せず、整合性の悪い領域214も存在しない。

【0047】

また、不純物層の形成の解決であるが、これは単純明快である。図4のような有機発光素子を作製する場合、陽極上に正孔輸送材料を蒸着し、途中からそれに加えて電子輸送材料を共蒸着の形で蒸着することで混合領域を形成し、混合領域を形成後は正孔輸送材料の蒸着を止めることで電子輸送材料を蒸着すればよい。したがって、図2のような蒸着装置を用いて有機発光素子を作製する際に生じる、インターバルが存在しない。つまり、不純物層を形成する隙を与えることがないのである。

【0048】

このように、本発明の三重項発光素子は、有機界面を形成することがないためキャリアの移動が潤滑であり、素子寿命に悪影響を及ぼすことがなくなる。さらに、積層構造と同様に機能分離されているため、発光効率の点でも問題はない。

【0049】

なお、図4において、陽極と有機化合物膜との間に、正孔の注入性を高める材料(以下、「正孔注入材料」と記す)からなる正孔注入領域を挿入してもよい。また、陰極と有機化合物膜との間に、電子の注入性を高める材料(以下、「電子注入材料」と記す)からなる電子注入領域を挿入してもよい。さらに、正孔注入領域と電子注入領域の両方を組み込んでもよい。

【0050】

この場合、正孔注入材料または電子注入材料は、電極から有機化合物膜へのキャリア注入障壁を小さくするための材料であるため、電極から有機化合物膜へのキャリアの移動を潤滑にし、チャージの蓄積を排除できる効果がある。ただし、先に述べたような不純物層の形成を避ける観点から、各注入材料と有機化合物膜との間は、インターバルをおかずに成膜することが好ましい。

【0051】

また、発光領域は両電極からなるべく離すことで、電極材料にエネルギー移動することによる消光(以下、「クエンチ」と記す)を防ぐことができる。したがって、図4(a)のような有機発光素子において、三重項発光材料をドープする領域は、混合領域407内の全域ではなく、一部(特に中央部)であってもよい。

【0052】

さらに、図4(b)に示すように、混合領域407に対し、三重項発光材料408の他にブロッキング性材料409をドープすることが好ましい。ブロッキング性材料409は、キャリアないしは分子励起子をブロックする機能を有する材料であり、混合領域407に含まれる材料の中で最も大きな励起エネルギーレベルを有することが好ましい。このブロッキング性材料のドーピングにより、混合領域407におけるキャリアの再結合率が向上し、分子励起子の拡散も防げるため、発光効率が向上すると考えられる。

【0053】

なお、ブロッキング性材料409は混合領域407全域に渡りドープしてもよいが、ブロッキング性材料は通常、正孔ないしは電子の片方をブロックする機能を有する場合が多いため、混合領域内全域にドープしてしまうと、混合領域内のキャリアバランスを崩すこともある。したがって、ブロッキング性材料をドープする領域は、混合領域内の全域ではなく、一部(特に端部)であってもよい。

【0054】

特に、ブロッキング性材料409が正孔ブロッキング性を有する場合は、図4(b)のように、三重項発光材料408をドープしている領域よりも陰極側に正孔ブロッキング性材料をドープすれば、効率よく発光することになる。

【0055】

ところで、正孔輸送材料および電子輸送材料の両方を含む混合領域内において、陽極から陰極への方向に対し、正孔輸送材料の濃度は徐々に減少し、かつ、電子輸送材料の濃度は徐々に増加するような濃度勾配を形成することが、キャリアバランス制御の観点から好ましい。また、本発明において、混合領域はキャリアの再結合領域でもあるため、10nm以上の厚みがあることが望ましい。

【0056】

ところで、ここまでは正孔輸送材料と電子輸送材料とからなる混合領域に三重項発光材料をドープする素子構造により、有機界面を排除しなおかつ機能発現させているが、図1のような従来の積層構造を元に、その積層構造における有機界面部分において混合領域を設ける手段も有効である。その概念図を図5に示す。

【0057】

図5は、基板501上に、陽極502、正孔注入材料からなる正孔注入領域503、正孔輸送材料からなる正孔輸送領域504、三重項発光材料がドープされたホスト材料を有する発光領域505、ブロッキング性材料からなるブロッキング領域506、電子輸送材料からなる電子輸送領域507、電子注入材料からなる電子注入領域508、陰極509が設けてある有機発光素子である。本発明では全ての領域503〜508を用いる必要はなく、最低限、領域504〜507が存在すればよいが、便宜上全ての領域を図示した。なお、ここでは基板501上に陽極502を設けてあるが、陰極509の方を基板上に設ける逆の構造をとってもよい。

【0058】

この時、各領域間511〜515のいずれかは、上下の領域に用いている材料(例えば、領域間512であれば、正孔輸送材料とホスト材料)が混合されていることを本発明の特徴とする。すなわち、言い換えれば、各領域間511〜515には、図5では破線で示しているものの実際に有機界面は存在せず、混合領域を設けてあると言ってもよい。

【0059】

このような三重項発光素子においても、有機界面を形成することがないためキャリアの移動が潤滑であり、素子寿命に悪影響を及ぼすことがなくなる。さらに、積層構造と同様に機能分離されているため、発光効率の点でも問題はない。

【0060】

以上で述べたように、従来の積層構造が異種物質間の単なる接合(hetero-junction)であるのに対し、図4および図5で例示するような本発明の構造はいわば混合接合(mixed-junction)であり、新しい概念に基づく有機発光素子であると言える。

【0061】

また、図4、図5のような概念の三重項発光素子に対し、赤色の三重項発光材料を用いることで、従来よりも発光効率が高く、寿命が長い赤色の有機発光素子を提供することができる。そして、このような赤色の三重項発光素子と、緑色および青色の一重項発光素子とを用いることにより、従来よりも光の三原色のバランスがよい上に消費電力が低く、なおかつ色のばらつきの経時変化が小さい表示装置を作製することができる。

【0062】

さらに、上記表示装置において、緑色および青色の一重項発光素子に関しても、従来の積層構造ではなく、本発明で開示したような混合接合を実施することが好ましい。すなわち、図4や図5において、ドープする三重項発光材料を緑色ないしは青色の一重項発光材料に置き換えるか、または何もドープせずキャリア輸送材料を発光(緑色ないしは青色を発光する材料を選択する)させればよい。

【0063】

なお、本発明において表示装置とは、発光素子として有機発光素子を用いた画像表示デバイスを指す。また、有機発光素子にコネクター、例えば異方導電性フィルム(FPC:Flexible printed circuit)もしくはTAB(Tape Automated Bonding)テープもしくはTCP(Tape Carrier Package)が取り付けられたモジュール、TABテープやTCPの先にプリント配線板が設けられたモジュール、または有機発光素子にCOG(Chip On Glass)方式によりIC(集積回路)が直接実装されたモジュールも全て表示装置に含むものとする。

【0064】

【発明の実施の形態】

以下、本発明の実施の形態について図面を参照して詳細に説明する。有機発光素子は発光を取り出すために少なくとも陽極または陰極の一方が透明であればよいが、本実施の形態では、基板上に透明な陽極を形成し、陽極から光を取り出す素子構造で記述する。実際は、基板上に透明な陰極を形成して陰極から光を取り出す構造や、基板とは逆側から光を取り出す構造も本発明に適用可能である。

【0065】

本発明を実施するに当たり、不純物層の形成を防ぐため、有機発光素子を作製する製造工程が重要になる。そこでまず、本発明で開示した、混合領域を有する三重項発光素子の作製方法について、混合領域の形成を中心に述べる。

【0066】

図7(a)は、蒸着装置の上面図であるが、蒸着室として一つの真空槽710を設置し、その真空槽内に複数の蒸着源を設けてある、シングルチャンバー方式である。そして、正孔注入材料、正孔輸送材料、電子輸送材料、電子注入材料、ブロッキング性材料、発光材料、陰極の構成材料など、各種機能の異なる材料がそれぞれ前記複数の蒸着源に別々に収納されている。

【0067】

このような蒸着室を有する蒸着装置においては、まず、搬入室に陽極(ITOなど)を有する基板を搬入し、陽極がITOのような酸化物である場合、前処理室にて酸化処理を行う(なお、図7(a)では図示していないが、陽極表面をクリーニングするために紫外線照射室を設置することも可能である)。さらに、有機発光素子を形成する全ての材料は、真空槽710内において蒸着される。ただし陰極は、この真空槽710内で形成してもよいし、別に蒸着室を設けてそこで陰極を形成してもよい。要は、陰極を形成するまでの間を、一つの真空槽710内で蒸着すればよい。最後に、封止室にて封止を行い、搬出室から取り出して有機発光素子を得る。

【0068】

このようなシングルチャンバー方式の蒸着装置を用いて本発明の三重項発光素子を作製する手順を、図7(b)(真空槽710の断面図)を用いて説明する。図7(b)では、最も簡単な例として、三つの蒸着源(有機化合物蒸着源a716、有機化合物蒸着源b717および有機化合物蒸着源c718)を有する真空槽710を用い、正孔輸送材料721、電子輸送材料722および三重項発光材料723からなる有機化合物膜を形成する過程を示す。

【0069】

まず、真空槽710内に、陽極702を有する基板701を搬入し、固定台711にて固定する(蒸着時には通常、基板は回転させる)。次に、真空槽710内を減圧(10-4パスカル以下が好ましい)した後、容器a712を加熱し、正孔輸送材料721を蒸発させ、所定の蒸着レート(単位:[Å/s])に達してからシャッターa714を開け、蒸着を開始する。この時、シャッターb715を閉じたまま、容器b713も加熱しておく。

【0070】

その後、シャッターa714を開いたまま、シャッターb715を開けることによって、電子輸送材料722を共蒸着し、正孔輸送領域603の後に混合領域604を形成する。この操作により、正孔輸送領域703と混合領域704との間には、不純物層が混入しない。なお、この混合領域704形成の際、微量の三重項発光材料723もドープしておく(図7(b)で示した状態)。

【0071】

さらに電子輸送領域を形成するため、シャッターb715を開けたままシャッターa714を閉じ、容器a712の加熱を終了する。この操作により、混合領域604と電子輸送領域との間には、不純物層が形成されない。

【0072】

なお、正孔注入領域または電子注入領域を形成する場合でも、各注入材料の蒸着源を同一の真空槽710内に設置すればよい。例えば図7(b)において、陽極702と正孔輸送領域703の間に正孔注入領域を設ける場合は、陽極702上に正孔注入材料を蒸着した後、インターバルをおかずにすぐ正孔輸送材料721を蒸発させることで、不純物層の形成を避けることができる。

【0073】

ここで、有機化合物蒸着源a716、有機化合物蒸着源b717、有機化合物蒸着源c718の具体的な形状を図21に示す。蒸着源の形状としては、セルを用いるタイプや導電性の発熱体を用いるタイプなどがあるが、図21では導電性の発熱体を用いるタイプを示す。すなわち、容器a712、容器b713、および容器c2111を導電性の発熱体とし、正孔輸送材料721が入った容器a712を電極a2101に、電子輸送材料722が入った容器b713を電極b2102に、三重項発光材料723が入った容器c2111を電極c2103に、それぞれ挟み込み、通電することにより容器a712、容器b713、および容器c2111を加熱して蒸着する。ここでは、有機化合物蒸着源c718に対するシャッターc2112も図示した。

【0074】

以上で述べた方法を応用すれば、課題を解決するための手段で述べた有機発光素子は、全て作製可能である。例えば、図5のように、各領域間に混合領域を設ける場合においても、同様の共蒸着で可能である。この場合も、インターバルが存在しないため、不純物層の形成を避けることができる。さらに、一重項発光素子に混合領域を設ける場合も、同様の手法で作製できる。

【0075】

次に、表示装置を作製する際の各画素の蒸着手順を、模式図にて図8および図9に示す。図8は、表示装置を作製できる蒸着装置の一例である。一見、図3で示した蒸着装置と同様に見えるが、大きく異なる点がある。それは、積層構造の各層ごと(すなわち材料ごと)に蒸着室が分かれている図3の蒸着装置とは違い、各色(赤色、緑色、青色)の画素の形成ごとに蒸着室が分かれているのであり、一つの蒸着室内(801または802または803)には、ある色の画素を形成するための全ての材料(陰極材料を除く)の蒸着源が設置されていることである。

【0076】

重要なのは、ある色の画素に関して、陰極を形成するまでの間、インターバルをおかずにすべての機能材料(正孔輸送材料や電子輸送材料など)を蒸着してしまい、不純物層の形成を防ぐことである。なお陰極は、陰極の蒸着室804にて、最後に共通して成膜すればよい。

【0077】

この場合、陰極と電子輸送領域(あるいは電子注入領域)との間に不純物層が形成されてしまうが、陰極を蒸着する際は、陰極材料はある程度電子輸送領域(あるいは電子注入領域)にスパッタリングのように打ち込まれる。この効果により不純物層は排除されるため、問題には至らない。無論、各蒸着室(801〜803)において、陰極まで成膜してしまってもよい。

【0078】

各色の画素の塗り分けは、公知の技術であるシャドウマスクを用いる。その様子を図9に示す。まず、図9(a)のような、透明電極(陽極)902が土手状の構造903によって赤色の画素911、緑色の画素912、青色の画素913、に分割されている基板901を、赤色画素の蒸着室801に搬入して赤色画素の有機化合物膜904(正孔注入領域ないしは電子注入領域はあってもなくてもよいが、ここでは省略する)を形成する。その際、他の色の画素(青色画素および緑色画素)に材料が混入しないように、パターニングされているメタルマスク914にて基板を覆う(図9(b))。

【0079】

次に、基板を緑色画素の蒸着室802に搬入し、緑色画素の有機化合物膜905を形成するが、メタルマスク914は先ほどとずれた位置にあり、他の画素に材料が混入しないようになっている(図9(c))。青色画素の有機化合物膜906の形成に関しても同様である(図9(d))。最後に、陰極の蒸着室804において、陰極907を共通で成膜する(図9(e))。

【0080】

なお、各色の画素の有機化合物膜を形成する順序は、いかなる順序でもよい。上記表示装置の作製方法では、赤色、緑色、青色の順に形成した。

【0081】

以下では、正孔注入材料、正孔輸送材料、電子輸送材料、電子注入材料、ブロッキング性材料、発光材料、陰極の構成材料などに好適な材料を列挙する。ただし、本発明の有機発光素子に用いる材料は、これらに限定されない。

【0082】

正孔注入材料としては、有機化合物であればポルフィリン系の化合物が有効であり、フタロシアニン(以下、「H2Pc」と記す)、銅フタロシアニン(以下、「CuPc」と記す)などがある。導電性高分子化合物に化学ドーピングを施した材料もあり、ポリスチレンスルホン酸(以下、「PSS」と記す)をドープしたポリエチレンジオキシチオフェン(以下、「PEDOT」と記す)や、ポリアニリン、ポリビニルカルバゾール(以下、「PVK」と記す)などが挙げられる。また、絶縁体の高分子化合物も陽極の平坦化の点で有効であり、ポリイミド(以下、「PI」と記す)がよく用いられる。さらに、無機化合物も用いられ、金や白金などの金属薄膜の他、酸化アルミニウム(以下、「アルミナ」と記す)の超薄膜などがある。

【0083】

正孔輸送材料として最も広く用いられているのは、芳香族アミン系(すなわち、ベンゼン環−窒素の結合を有するもの)の化合物である。広く用いられている材料として、先に述べたTPDの他、その誘導体である4,4'−ビス[N−(1−ナフチル)−N−フェニル−アミノ]−ビフェニル(以下、「α−NPD」と記す)や、4,4',4''−トリス(N,N−ジフェニル−アミノ)−トリフェニルアミン(以下、「TDATA」と記す)、4,4',4''−トリス[N−(3−メチルフェニル)−N−フェニル−アミノ]−トリフェニルアミン(以下、「MTDATA」と記す)などのスターバースト型芳香族アミン化合物が挙げられる。

【0084】

電子輸送材料としては、金属錯体がよく用いられ、先に述べたAlq3、トリス(4−メチル−8−キノリノラト)アルミニウム(以下、「Almq3」と記す)、ビス(10−ヒドロキシベンゾ[h]−キノリナト)ベリリウム(以下、「BeBq2」と記す)などのキノリン骨格またはベンゾキノリン骨格を有する金属錯体や、混合配位子錯体であるビス(2−メチル−8−キノリノラト)−(4−ヒドロキシ−ビフェニリル)−アルミニウム(以下、「BAlq」と記す)などがある。また、ビス[2−(2−ヒドロキシフェニル)−ベンゾオキサゾラト]亜鉛(以下、「Zn(BOX)2」と記す)、ビス[2−(2−ヒドロキシフェニル)−ベンゾチアゾラト]亜鉛(以下、「Zn(BTZ)2」と記す)などのオキサゾール系、チアゾール系配位子を有する金属錯体もある。さらに、金属錯体以外にも、2−(4−ビフェニリル)−5−(4−tert−ブチルフェニル)−1,3,4−オキサジアゾール(以下、「PBD」と記す)、1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾール−2−イル]ベンゼン(以下、「OXD−7」と記す)などのオキサジアゾール誘導体、3−(4−tert−ブチルフェニル)−4−フェニル−5−(4−ビフェニリル)−1,2,4−トリアゾール(以下、「TAZ」と記す)、3−(4−tert−ブチルフェニル)−4−(4−エチルフェニル)−5−(4−ビフェニリル)−1,2,4−トリアゾール(以下、「p-EtTAZ」と記す)などのトリアゾール誘導体、バソフェナントロリン(以下、「BPhen」と記す)・バソキュプロイン(以下、「BCP」と記す)などのフェナントロリン誘導体が電子輸送性を有する。

【0085】

電子注入材料としては、上で述べた電子輸送材料を用いることができる。その他に、フッ化リチウムなどのアルカリ金属ハロゲン化物や、酸化リチウムなどのアルカリ金属酸化物のような絶縁体の、超薄膜がよく用いられる。また、リチウムアセチルアセトネート(以下、「Li(acac)」と記す)や8−キノリノラト−リチウム(以下、「Liq」と記す)などのアルカリ金属錯体も有効である。

【0086】

ブロッキング性材料としては、上で述べたBAlq、OXD−7、TAZ、p-EtTAZ、BPhen、BCPなどが、励起エネルギーレベルが大きいため有効である。

【0087】

赤色の三重項発光材料としては、2,3,7,8,12,13,17,18−オクタエチル−21H,23H−ポルフィリン−白金(以下、「PtOEP」と記す)、ビス[2−(2−ピリジル)−ベンゾ[b]チオフェン]−アセチルアセトナト−イリジウム(以下、「Ir(btp)2(acac)」と記す)などが知られている。

【0088】

【実施例】

[実施例1]

本実施例では、図4(a)で示した有機発光素子において、陰極404と有機化合物膜403との間に電子注入材料からなる電子注入領域を挿入した有機発光素子を、具体的に例示する。

【0089】

まず、ITOをスパッタリングによって100nm程度成膜し、陽極402を形成したガラス基板401を用意する。この陽極402を有するガラス基板401を、図7において示したような真空槽内に搬入する。本実施例では、5種類の材料(4種類は有機化合物であり、1種類は陰極となる金属)を蒸着するため、5つの蒸着源が必要となる。

【0090】

まず、正孔輸送材料であるα−NPDを3Å/sの蒸着レートで蒸着し、40nmの正孔輸送領域を形成する。その後、α−NPDの蒸着レートは3Å/sに固定したまま、電子輸送材料であるBAlq2の蒸着も3Å/sにて開始する。すなわち、α−NPDと Alq3のレート比が1:1となるような混合領域407を、共蒸着にて形成することになる。

【0091】

混合領域407は30nm形成するが、この時、混合領域407における中間の20nm(つまり、混合領域30nmのうち、5nm〜25nmの間)は、赤色の三重項発光材料であるPtOEPを、発光材料408として4wt%の割合でドープしておく。α−NPDおよびBAlq2は高い励起エネルギーレベルを有するため、本実施例の場合は図4(b)のようなブロッキング材料409は必要ない。

【0092】

混合領域407が30nmに達した後、α−NPDの方は蒸着を終了し、BAlq2のみ引き続き蒸着し続けることで、電子輸送領域406を形成する。厚さは10nmとする。さらに、BAlq2の蒸着を終了すると同時に、インターバルをおかずに、電子注入材料であるAlq3の蒸着を開始して40nm程度蒸着する。インターバルをおかない理由は、先に述べたように、不純物層の形成を防ぐためである。最後に、陰極としてAl:Li合金を150nm程度蒸着することにより、PtOEPに由来する赤色発光の三重項発光素子を得る。

【0093】

[実施例2]

本実施例では、図5で示した有機発光素子を、具体的に例示する。

【0094】

まず、ITOをスパッタリングによって100nm程度成膜し、陽極502を形成したガラス基板501を用意する。この陽極502を有するガラス基板501を、図6において示したような真空槽内に搬入する。本実施例では、8種類の材料(7種類は有機化合物であり、1種類は陰極となる金属)を蒸着するため、8つの蒸着源が必要となる。

【0095】

まず、正孔注入材料であるCuPcを10nm蒸着して正孔注入領域503を形成した後、CuPcを蒸発させたまま正孔輸送材料であるα−NPDの蒸着を開始することで、CuPcとα−NPDとからなる混合領域511を形成する。混合領域511は10nmとする。

【0096】

次に、CuPcの蒸着を中止し、α−NPDのみを30nm蒸着して正孔輸送領域504を形成する。その後、α−NPDを蒸発させたままホスト材料であるCBPの蒸着を開始することで、α−NPDとCBPとからなる混合領域512を形成する。混合領域512は10nmとする。

【0097】

次に、α−NPDの蒸着を中止し、CBPを20nm蒸着して発光領域505を形成する。発光領域505を形成中は、赤色の三重項発光材料としてPtOEPを4wt%ドープする。その後、PtOEPの蒸発は終了するが、CBPは蒸発させたままブロッキング性材料であるBCPの蒸着を開始することで、CBPとBCPとからなる混合領域513を形成する。混合領域513は5nmとする。

【0098】

次に、CBPの蒸着を中止し、BCPを10nm蒸着してブロッキング領域506を形成する。その後、BCPを蒸発させたまま電子輸送材料であるAlq3の蒸着を開始することで、BCPとAlq3とからなる混合領域514を形成する。混合領域514は5nmとする。

【0099】

次に、BCPの蒸着を中止し、Alq3を40nm蒸着して電子輸送領域507を形成する。Alq3の蒸着を終了すると同時に、インターバルをおかずに、電子注入材料であるLi(acac)の蒸着を開始して2nm程度蒸着する。インターバルをおかない理由は、先に述べたように、不純物層の形成を防ぐためである。

【0100】

最後に、陰極としてアルミニウムを150nm程度蒸着することにより、PtOEPに由来する赤色発光の三重項発光素子を得る。

【0101】

[実施例3]

本実施例では、図9で示したような表示装置の各画素の構成を、具体的に例示する。蒸着装置としては図8に示すような蒸着装置を用い、各画素を形成する。なお、以下では図8および図9の符号を引用する。

【0102】

まず、図9(a)に示したような基板を赤色画素の蒸着室801に搬入し、図10(a)のような赤色の三重項発光素子を作製する。ここでは、CuPcは正孔注入材料、α−NPDは正孔輸送材料、BAlq2は電子輸送材料、Alq3は電子注入材料である。PtOEPは、α−NPDとBAlq2とからなる混合領域にドープするが、その重量比率は、α−NPD:BAlq2:PtOEP=20:80:4とする。なお、CuPcとα−NPDとの間、およびBAlq2とAlq3との間は、インターバルが生じないように留意し、不純物層の形成を防ぐ。

【0103】

次に、緑色画素の蒸着室802に基板を搬入し、図10(b)のような混合領域を有する緑色の一重項発光素子を作製する。ここでは、CuPcは正孔注入材料、α−NPDは正孔輸送材料、Alq3は電子輸送材料かつ発光材料である。混合領域における重量比率は、α−NPD:Alq3=50:50とする。なお、CuPcとα−NPDとの間は、インターバルが生じないように留意し、不純物層の形成を防ぐ。

【0104】

さらに、青色画素の蒸着室803に基板を搬入し、図10(c)のような混合領域を有する青色の一重項発光素子を作製する。ここでは、CuPcは正孔注入材料、α−NPDは正孔輸送材料かつ発光材料、BAlq2は電子輸送材料、Alq3は電子注入材料である。混合領域における重量比率は、α−NPD:BAlq2=20:80とする。なお、CuPcとα−NPDとの間、およびBAlq2とAlq3との間は、インターバルが生じないように留意し、不純物層の形成を防ぐ。

【0105】

最後に、陰極としてAl:Li合金を150nm程度蒸着することにより、PtOEPに由来する赤色発光の画素、Alq3に由来する緑色発光の画素、α−NPDに由来する青色発光の画素を用いたフルカラーの表示装置が可能となる。

【0106】

[実施例4]

本実施例では、実施例3のようなフルカラーの表示装置の全体的な構造について説明する。図11は本発明の有機発光素子を用いたアクティブマトリクス型表示装置の断面図である。なお、能動素子としてここでは薄膜トランジスタ(以下、「TFT」と記す)を用いているが、MOSトランジスタを用いてもよい。

【0107】

また、TFTとしてトップゲート型TFT(具体的にはプレーナ型TFT)を例示するが、ボトムゲート型TFT(典型的には逆スタガ型TFT)を用いることもできる。

【0108】

図11において、1101は基板であり、ここでは可視光を透過する基板を用いる。具体的には、ガラス基板、石英基板、結晶化ガラス基板もしくはプラスチック基板(プラスチックフィルムを含む)を用いればよい。なお、基板1101とは、表面に設けた絶縁膜も含めるものとする。

【0109】

基板1101の上には画素部1111および駆動回路1112が設けられている。まず、画素部1111について説明する。

【0110】

画素部1111は画像表示を行う領域である。基板上には複数の画素が存在し、各画素には有機発光素子に流れる電流を制御するためのTFT(以下、「電流制御TFT」と記す)1102、画素電極(陽極)1103、有機化合物膜1104および陰極1105が設けられている。なお、図11では電流制御TFTしか図示していないが、電流制御TFTのゲートに加わる電圧を制御するためのTFT(以下、「スイッチングTFT」と記す)を設けている。

【0111】

電流制御TFT1102は、ここではpチャネル型TFTを用いることが好ましい。nチャネル型TFTとすることも可能であるが、図11のように有機発光素子の陽極に電流制御TFTを接続する場合は、pチャネル型TFTの方が消費電力を押さえることができる。ただし、スイッチングTFTはnチャネル型TFTでもpチャネル型TFTでもよい。

【0112】

また、電流制御TFT1102のドレインには画素電極1103が電気的に接続されている。本実施例では、画素電極1103の材料として仕事関数が4.5〜5.5eVの導電性材料を用いるため、画素電極1103は有機発光素子の陽極として機能する。画素電極1103として代表的には、酸化インジウム、酸化錫、酸化亜鉛もしくはこれらの化合物(ITOなど)を用いればよい。画素電極1103の上には有機化合物膜1104が設けられている。

【0113】

さらに、有機化合物膜1104の上には陰極1105が設けられている。陰極1105の材料としては、仕事関数が2.5〜3.5eVの導電性材料を用いることが望ましい。陰極1105として代表的には、アルカリ金属元素もしくはアルカリ度類金属元素を含む導電膜、アルミニウムを含む導電膜、あるいはその導電膜にアルミニウムや銀などを積層したもの、を用いればよい。

【0114】

また、画素電極1103、有機化合物膜1104、および陰極1105からなる層は、保護膜1106で覆われている。保護膜1106は、有機発光素子を酸素および水から保護するために設けられている。保護膜1106の材料としては、窒化珪素、窒化酸化珪素、酸化アルミニウム、酸化タンタル、もしくは炭素(具体的にはダイヤモンドライクカーボン)を用いる。

【0115】

次に、駆動回路1112について説明する。駆動回路1112は画素部1111に伝送される信号(ゲート信号およびデータ信号)のタイミングを制御する領域であり、シフトレジスタ、バッファ、ラッチ、アナログスイッチ(トランスファゲート)もしくはレベルシフタが設けられている。図11では、これらの回路の基本単位としてnチャネル型TFT1107およびpチャネル型TFT1108からなるCMOS回路を示している。

【0116】

なお、シフトレジスタ、バッファ、ラッチ、アナログスイッチ(トランスファゲート)もしくはレベルシフタの回路構成は、公知のものでよい。また図11では、同一の基板上に画素部1111および駆動回路1112を設けているが、駆動回路1112を設けずにICやLSIを電気的に接続することもできる。

【0117】

また、図11では電流制御TFT1102に画素電極(陽極)1103が電気的に接続されているが、陰極が電流制御TFTに接続された構造をとることもできる。その場合、画素電極を陰極1105と同様の材料で形成し、陰極を画素電極(陽極)1103と同様の材料で形成すればよい。その場合、電流制御TFTはnチャネル型TFTとすることが好ましい。

【0118】

ところで、図11に示した表示装置は、画素電極1103を形成した後に配線1109を形成する工程で作製されたものを示してあるが、この場合、画素電極1103が表面荒れを起こす可能性がある。有機発光素子は電流駆動型の素子であるため、画素電極1103の表面荒れにより、特性が悪くなることも考えられる。

【0119】

そこで、図12に示すように、配線1209を形成した後に画素電極1203を形成する表示装置も考えられる。この場合、図11の構造に比べて、画素電極1203からの電流の注入性が向上すると考えられる。

【0120】

また、図11および図12においては、正テーパー型の土手状構造1110または1210によって、画素部1111または1211に設置されている各画素を分離している。この土手状構造を、例えば逆テーパー型のような構造にすることにより、土手状構造が画素電極に接しない構造をとることもできる。その一例を図13に示す。

【0121】

図13では、配線を利用して分離部を兼ねた、配線および分離部1310を設けた。図13で示されるような配線および分離部1310の形状(ひさしのある構造)は、配線を構成する金属と、前記金属よりもエッチレートの低い材料(例えば金属窒化物)とを積層し、エッチングすることにより形成することができる。この形状により、画素電極1303や配線と、陰極1305とが、ショートすることを防ぐことができる。なお、図13においては、通常のアクティブマトリクス型の表示装置と異なり、画素上の陰極1305をストライプ状(パッシブマトリクスの陰極と同様)にする構造になる。

【0122】

ここで、図12に示したアクティブマトリクス型表示装置の外観を図14に示す。なお、図14(a)には上面図を示し、図14(b)には図14(a)をP−P'で切断した時の断面図を示す。また、図12の符号を引用する。

【0123】

図14(a)において、1401は画素部、1402はゲート信号側駆動回路、1403はデータ信号側駆動回路である。また、ゲート信号側駆動回路1402およびデータ信号側駆動回路1403に伝送される信号は、入力配線1404を介してTAB(Tape Automated Bonding)テープ1405から入力される。なお、図示しないが、TABテープ1405の代わりに、TABテープにIC(集積回路)を設けたTCP(Tape Carrier Package)を接続してもよい。

【0124】

このとき、1406は図12に示した表示装置の上方に設けられるカバー材であり、樹脂からなるシール材1407により接着されている。カバー材1406は酸素および水を透過しない材質であれば、いかなるものを用いてもよい。本実施例では、カバー材1406は図14(b)に示すように、プラスチック材1406aと、前記プラスチック材1406aの表面および裏面に設けられた炭素膜(具体的にはダイヤモンドライクカーボン膜)1406b、1406cからなる。

【0125】

さらに、図14(b)に示すように、シール材1407は樹脂からなる封止材1408で覆われ、有機発光素子を完全に密閉空間1409に封入するようになっている。密閉空間1409は不活性ガス(代表的には窒素ガスや希ガス)、樹脂または不活性液体(例えばパーフルオロアルカンに代表される液状のフッ素化炭素)を充填しておけばよい。さらに、吸湿剤や脱酸素剤を設けることも有効である。

【0126】

また、本実施例に示した表示装置の表示面(画像を観測する面)に偏光板をもうけてもよい。この偏光板は、外部から入射した光の反射を押さえ、観測者が表示面に映り込むことを防ぐ効果がある。一般的には、円偏光板が用いられている。ただし、有機化合物膜から発した光が偏光板により反射されて内部に戻ることを防ぐため、屈折率を調節して内部反射の少ない構造とすることが好ましい。

【0127】

なお、本実施例の表示装置に含まれる有機発光素子には、本発明で開示した有機発光素子のいずれを用いてもよい。

【0128】

[実施例5]

本実施例では、本発明で開示した有機発光素子を含む表示装置の例として、パッシブマトリクス型表示装置を例示する。図15(a)にはその上面図を示し、図15(b)には図15(a)をP−P'で切断した時の断面図を示す。

【0129】

図15(a)において、1501は基板であり、ここではプラスチック材を用いる。プラスチック材としては、ポリイミド、ポリアミド、アクリル樹脂、エポキシ樹脂、PES(ポリエチレンサルファイル)、PC(ポリカーボネート)、PET(ポリエチレンテレフタレート)もしくはPEN(ポリエチレンナフタレート)を板状、もしくはフィルム上にしたものが使用できる。

【0130】

1502は酸化導電膜からなる走査線(陽極)であり、本実施例では酸化亜鉛に酸化ガリウムを添加した酸化物導電膜を用いる。また、1503は金属膜からなるデータ線(陰極)であり、本実施例ではビスマス膜を用いる。また、1504はアクリル樹脂からなるバンクであり、データ線1503を分断するための隔壁として機能する。走査線1502とデータ線1503は両方とも、ストライプ状に複数形成されており、互いに直交するように設けられている。なお、図15(a)では図示していないが、走査線1502とデータ線1503の間には有機化合物膜が挟まれており、交差部1505が画素となる。

【0131】

そして、走査線1502およびデータ線1503はTABテープ1507を介して外部の駆動回路に接続される。なお、1508は走査線1502が集合してなる配線群を表しており、1509はデータ線1503に接続された接続配線1506の集合からなる配線群を表す。また、図示していないが、TABテープ1507の代わりに、TABテープにICを設けたTCPを接続してもよい。

【0132】

また、図15(b)において、1510はシール材、1511はシール材1510によりプラスチック材1501に貼り合わされたカバー材である。シール材1510としては光硬化樹脂を用いていればよく、脱ガスが少なく、吸湿性の低い材料が望ましい。カバー材としては基板1501と同一の材料が好ましく、ガラス(石英ガラスを含む)もしくはプラスチックを用いることができる。ここではプラスチック材を用いる。

【0133】

次に、画素領域1512の構造の拡大図を図15(c)に示す。1513は有機化合物膜である。なお、図15(c)に示すように、バンク1504は下層の幅が上層の幅よりも狭い形状になっており、データ線1503を物理的に分断できる。また、シール材1510で囲まれた画素部1514は、樹脂からなる封止材1515により外気から遮断され、有機化合物膜の劣化を防ぐ構造となっている。

【0134】

以上のような構成からなる本発明の表示装置は、画素部1514が走査線1502、データ線1503、バンク1504および有機化合物膜1513で形成されるため、非常に簡単なプロセスで作製することができる。

【0135】

また、本実施例に示した表示装置の表示面(画像を観測する面)に偏光板をもうけてもよい。この偏光板は、外部から入射した光の反射を押さえ、観測者が表示面に映り込むことを防ぐ効果がある。一般的には、円偏光板が用いられている。ただし、有機化合物膜から発した光が偏光板により反射されて内部に戻ることを防ぐため、屈折率を調節して内部反射の少ない構造とすることが好ましい。

【0136】

なお、本実施例の表示装置に含まれる有機発光素子には、本発明で開示した有機発光素子のいずれを用いてもよい。

【0137】

[実施例6]

本実施例では、実施例5で示した表示装置にプリント配線板を設けてモジュール化した例を示す。

【0138】

図16(a)に示すモジュールは、基板1601(ここでは、画素部1602、配線1603a、 1603bを含む)にTABテープ1604が取り付けられ、前記TABテープ1604を介してプリント配線板1605が取り付けられている。

【0139】

ここで、プリント配線板1605の機能ブロック図を図16(b)に示す。プリント配線板1605の内部には少なくともI/Oポート(入力もしくは出力部)1606、 1609、データ信号側駆動回路1607およびゲート信号側回路1608として機能するICが設けられている。

【0140】

このように、基板面に画素部が形成された基板にTABテープが取り付けられ、そのTABテープを介して駆動回路としての機能を有するプリント配線版が取り付けられた構成のモジュールを、本明細書では特に駆動回路外付け型モジュールと呼ぶことにする。

【0141】

なお、本実施例の表示装置に含まれる有機発光素子には、本発明で開示した有機発光素子のいずれを用いてもよい。

【0142】

[実施例7]

本実施例では、実施例4もしくは実施例5に示した表示装置にプリント配線板を設けてモジュール化した例を示す。

【0143】

図17(a)に示すモジュールは、基板1701(ここでは、画素部1702、データ信号側駆動回路1703、ゲート信号側駆動回路1704、配線1703a、 1704aを含む)にTABテープ1705が取り付けられ、そのTABテープ1705を介してプリント配線板1706が取り付けられている。プリント配線板1706の機能ブロック図を図17(b)に示す。

【0144】

図17(b)に示すように、プリント配線板1706の内部には少なくともI/Oポート1707、 1710、コントロール部1708として機能するICが設けられている。なお、ここではメモリ部1709を設けてあるが、必ずしも必要ではない。またコントロール部1708は、駆動回路の制御、映像データの補正などをコントロールするための機能を有した部位である。

【0145】

このように、有機発光素子の形成された基板にコントローラーとしての機能を有するプリント配線板が取り付けられた構成のモジュールを、本明細書では特にコントローラー外付け型モジュールと呼ぶことにする。

【0146】

なお、本実施例の表示装置に含まれる有機発光素子には、本発明で開示した有機発光素子のいずれを用いてもよい。

【0147】

[実施例8]

本実施例では、実施例1ないしは実施例2で示したような三重項発光素子を、デジタル時間階調表示により駆動する表示装置の構成例を示す。本実施例の表示装置は、三重項励起状態からの発光を利用することによって高い発光効率を達成できると同時に、デジタル時間階調表示により均一な像を得ることができ、非常に有用である。

【0148】

有機発光素子を用いた画素の、回路構成を図18(a)に示す。Trはトランジスタ、Csはストレージキャパシタを表す。この回路においては、ゲート線が選択されると、電流がソース線からTr1に流れ、その信号に対応する電圧がCsに蓄積される。そして、Tr2のゲートおよびソース間の電圧(Vgs)により制御される電流が、Tr2および有機発光素子に流れることになる。

【0149】

Tr1が選択されたあとは、Tr1はオフ状態となり、Csの電圧(Vgs)が保持される。したがって、Vgsに依存するだけの電流を流し続けることができる。

【0150】

このような回路を、デジタル時間階調表示により駆動するチャートを図18(b)に示す。すなわち、1フレームを複数のサブフレームに分割するわけだが、図18(b)では、1フレームを6つのサブフレームに分割する6ビット階調とした。この場合、それぞれのサブフレーム発光期間の割合は、32:16:8:4:2:1となる。

【0151】

本実施例におけるTFT基板の駆動回路の概要を図18(c)に示す。ゲートドライバおよびソースドライバは同じ基板上に設けられている。本実施例では、画素回路およびドライバは、デジタル駆動するように設計されているため、TFT特性のばらつきの影響を受けることなく、均一な像を得ることができる。

【0152】

[実施例9]

上記実施例で述べた本発明の表示装置は、低消費電力で寿命が長いという利点を有する。したがって、前記表示装置が表示部等として含まれる電気器具は、従来よりも低い消費電力で動作可能であり、なおかつ長保ちする電気器具となる。特に電源としてバッテリーを使用する携帯機器のような電気器具に関しては、低消費電力化が便利さに直結する(電池切れが起こりにくい)ため、極めて有用である。

【0153】

また、前記表示装置は、自発光型であることから液晶表示装置のようなバックライトは必要なく、有機化合物膜の厚みも1μmに満たないため、薄型軽量化が可能である。したがって、前記表示装置が表示部等として含まれる電気器具は、従来よりも薄型軽量な電気器具となる。このことも、特に携帯機器のような電気器具に関して、便利さ(持ち運びの際の軽さやコンパクトさ)に直結するため、極めて有用である。さらに、電気器具全般においても、薄型である(かさばらない)ことは運送面(大量輸送が可能)、設置面(部屋などのスペース確保)からみても有用であることは疑いない。

【0154】

なお、前記表示装置は自発光型であるために、液晶表示装置に比べて明るい場所での視認性に優れ、しかも視野角が広いという特徴を持つ。したがって、前記表示装置を表示部として有する電気器具は、表示の見やすさの点でも大きなメリットがある。

【0155】

すなわち、本発明の表示装置を用いた電気器具は、薄型軽量・高視認性といった従来の有機発光素子の長所に加え、低消費電力・長寿命という特長も保有しており、極めて有用である。

【0156】

本実施例では、本発明の表示装置を表示部として含む電気器具を例示する。その具体例を図19および図20に示す。なお、本実施例の電気器具に含まれる有機発光素子には、本発明で開示した素子のいずれを用いてもよい。また、本実施例の電気器具に含まれる表示装置の形態は、図11〜図18のいずれの形態を用いても良い。

【0157】

図19(a)は有機発光素子を用いたディスプレイであり、筐体1901a、支持台1902a、表示部1903aを含む。本発明の表示装置を表示部1903aとして用いたディスプレイを作製することにより、薄く軽量で、長保ちするディスプレイを実現できる。よって、輸送が簡便になり、設置の際の省スペースが可能となる上に、寿命も長い。

【0158】

図19(b)はビデオカメラであり、本体1901b、表示部1902b、音声入力部1903b、操作スイッチ1904b、バッテリー1905b、受像部1906bを含む。本発明の表示装置を表示部1902bとして用いたビデオカメラを作製することにより、消費電力が少なく、軽量なビデオカメラを実現できる。よって、電池の消費量が少なくなり、持ち運びも簡便になる。

【0159】

図19(c)はデジタルカメラであり、本体1901c、表示部1902c、接眼部1903c、操作スイッチ1904cを含む。本発明の表示装置を表示部1902cとして用いたデジタルカメラを作製することにより、消費電力が少なく、軽量なデジタルカメラを実現できる。よって、電池の消費量が少なくなり、持ち運びも簡便になる。

【0160】

図19(d)は記録媒体を備えた画像再生装置であり、本体1901d、記録媒体(CD、LD、またはDVDなど)1902d、操作スイッチ1903d、表示部(A)1904d、表示部(B)1905dを含む。表示部(A)1904dは主として画像情報を表示し、表示部(B)1905dは主として文字情報を表示する。本発明の表示装置をこれら表示部(A)1904dや表示部(B)1905dとして用いた前記画像再生装置を作製することにより、消費電力が少なく軽量な上に、長保ちする前記画像再生装置を実現できる。なお、この記録媒体を備えた画像再生装置には、CD再生装置、ゲーム機器なども含む。

【0161】

図19(e)は携帯型(モバイル)コンピュータであり、本体1901e、表示部1902e、受像部1903e、操作スイッチ1904e、メモリスロット1905eを含む。本発明の表示装置を表示部1902eとして用いた携帯型コンピュータを作製することにより、消費電力が少なく、薄型軽量な携帯型コンピュータを実現できる。よって、電池の消費量が少なくなり、持ち運びも簡便になる。なお、この携帯型コンピュータはフラッシュメモリや不揮発性メモリを集積化した記録媒体に情報を記録したり、それを再生したりすることができる。

【0162】

図19(f)はパーソナルコンピュータであり、本体1901f、筐体1902f、表示部1903f、キーボード1904fを含む。本発明の表示装置を表示部1903fとして用いたパーソナルコンピュータを作製することにより、消費電力が少なく、薄型軽量なパーソナルコンピュータを実現できる。特に、ノートパソコンのように持ち歩く用途が必要な場合、電池の消費量や軽さの点で大きなメリットとなる。

【0163】

なお、上記電気器具はインターネットなどの電子通信回線や電波などの無線通信を通じて配信される情報を表示することが多くなってきており、特に動画情報を表示する機会が増えている。有機発光素子の応答速度は非常に速く、そのような動画表示に好適である。

【0164】

次に、図20(a)は携帯電話であり、本体2001a、音声出力部2002a、音声入力部2003a、表示部2004a、操作スイッチ2005a、アンテナ2006aを含む。本発明の表示装置を表示部2004aとして用いた携帯電話を作製することにより、消費電力が少なく、薄型軽量な携帯電話を実現できる。よって、電池の消費量が少なくなり、持ち運びも楽になる上にコンパクトな本体にできる。

【0165】

図20(b)は音響機器(具体的には車載用オーディオ)であり、本体2001b、表示部2002b、操作スイッチ2003b、2004bを含む。本発明の表示装置を表示部2002bとして用いた音響機器を作製することにより、消費電力が少なく、軽量な音響機器を実現できる。また、本実施例では車載用オーディオを例として示すが、家庭用オーディオに用いても良い。

【0166】

なお、図19〜図20で示したような電気器具において、さらに光センサを内蔵させ、使用環境の明るさを検知する手段を設けることで、使用環境の明るさに応じて発光輝度を変調させるような機能を持たせることは有効である。使用者は、使用環境の明るさに比べてコントラスト比で100〜150の明るさを確保できれば、問題なく画像もしくは文字情報を認識できる。すなわち、使用環境が明るい場合は画像の輝度を上げて見やすくし、使用環境が暗い場合は画像の輝度を抑えて消費電力を抑えるといったことが可能となる。

【0167】

【発明の効果】

本発明を実施することにより、赤色の三重項発光素子の輝度低下を抑制し、素子寿命を長くすることができる。それにより、従来よりも発光効率が高く、寿命が長い赤色の有機発光素子を提供することができる。

【0168】

また、このような赤色の三重項発光素子と、青色および緑色の一重項発光素子とを用いることにより、従来よりも光の三原色のバランスがよい上に消費電力が低く、なおかつ色のばらつきの経時変化が小さい表示装置を提供することができる。さらに、前記表示装置を用いた電気器具を作製することにより、従来よりも消費電力が低い上に表示部が鮮明で、時間がたっても表示が色あせない電気器具を提供することができる。

【図面の簡単な説明】

【図1】従来の有機発光素子の構造を示す図。

【図2】有機化合物膜の状態を表す図。

【図3】蒸着装置の構成を示す図。

【図4】有機発光素子の構造を示す図。

【図5】有機発光素子の構造を示す図。

【図6】有機化合物膜の状態を表す図。

【図7】蒸着装置の構成を示す図。

【図8】蒸着装置の構成を示す図。

【図9】表示装置の形成の手順を示す図。

【図10】各画素の構成を示す図。

【図11】表示装置の断面構造を示す図。

【図12】表示装置の断面構造を示す図。

【図13】表示装置の断面構造を示す図。

【図14】表示装置の上面構造および断面構造を示す図。

【図15】表示装置の上面構造および断面構造を示す図。

【図16】表示装置の構成を示す図。

【図17】表示装置の構成を示す図。

【図18】表示装置の構成を示す図。

【図19】電気器具の具体例を示す図。

【図20】電気器具の具体例を示す図。

【図21】蒸着源の具体例を示す図。

Claims (7)

- 第1の電極上に正孔輸送材料を有する正孔輸送領域と、

前記正孔輸送領域上に混合領域と、

前記混合領域上に電子輸送材料を有する電子輸送領域と、

前記電子輸送領域上に第2の電極と、を有し、

前記混合領域は、前記正孔輸送材料と、前記電子輸送材料と、赤色の三重項発光材料と、キャリアまたは分子励起子の拡散をブロックする機能を有するブロッキング性材料と、を含み、

前記ブロッキング性材料は、前記混合領域の端部のみに含まれており、

前記混合領域において、前記正孔輸送材料の濃度は、前記正孔輸送領域から前記電子輸送領域に向かって減少し、前記電子輸送材料の濃度は、前記正孔輸送領域から前記電子輸送領域に向かって増加するように含まれていることを特徴とする発光素子。 - 第1の電極上に正孔輸送材料を有する正孔輸送領域と、

前記正孔輸送領域上に混合領域と、

前記混合領域上に電子輸送材料を有する電子輸送領域と、

前記電子輸送領域上に第2の電極と、を有し、

前記混合領域は、前記正孔輸送材料と、前記電子輸送材料と、赤色の三重項発光材料と、キャリアまたは分子励起子の拡散をブロックする機能を有するブロッキング性材料と、を含み、

前記ブロッキング性材料は、前記混合領域の端部のみに含まれており、

前記赤色の三重項発光材料は、前記混合領域の中央部のみに含まれており、

前記混合領域において、前記正孔輸送材料の濃度は、前記正孔輸送領域から前記電子輸送領域に向かって減少し、前記電子輸送材料の濃度は、前記正孔輸送領域から前記電子輸送領域に向かって増加するように含まれていることを特徴とする発光素子。 - 赤色の発光素子と、緑色の発光素子と、青色の発光素子と、を含む表示装置であって、

前記赤色の発光素子は、

第1の電極上に正孔輸送材料を有する正孔輸送領域と、

前記正孔輸送領域上に混合領域と、

前記混合領域上に電子輸送材料を有する電子輸送領域と、

前記電子輸送領域上に第2の電極と、を有し、

前記混合領域は、前記正孔輸送材料と、前記電子輸送材料と、赤色の三重項発光材料と、キャリアまたは分子励起子の拡散をブロックする機能を有するブロッキング性材料と、を含み、

前記ブロッキング性材料は、前記混合領域の端部のみに含まれており、

前記混合領域において、前記正孔輸送材料の濃度は、前記正孔輸送領域から前記電子輸送領域に向かって減少し、前記電子輸送材料の濃度は、前記正孔輸送領域から前記電子輸送領域に向かって増加するように含まれており、

前記緑色の発光素子は、電子輸送性を有する緑色の一重項発光材料を含み、

前記青色の発光素子は、正孔輸送性を有する青色の一重項発光材料を含むことを特徴とする表示装置。 - 赤色の発光素子と、緑色の発光素子と、青色の発光素子と、を含む表示装置であって、

前記赤色の発光素子は、

第1の電極上に正孔輸送材料を有する正孔輸送領域と、

前記正孔輸送領域上に混合領域と、

前記混合領域上に電子輸送材料を有する電子輸送領域と、

前記電子輸送領域上に第2の電極と、を有し、

前記混合領域は、前記正孔輸送材料と、前記電子輸送材料と、赤色の三重項発光材料と、キャリアまたは分子励起子の拡散をブロックする機能を有するブロッキング性材料と、を含み、

前記ブロッキング性材料は、前記混合領域の端部のみに含まれており、

前記赤色の三重項発光材料は、前記混合領域の中央部のみに含まれており、

前記混合領域において、前記正孔輸送材料の濃度は、前記正孔輸送領域から前記電子輸送領域に向かって減少し、前記電子輸送材料の濃度は、前記正孔輸送領域から前記電子輸送領域に向かって増加するように含まれており、

前記緑色の発光素子は、電子輸送性を有する緑色の一重項発光材料を含み、

前記青色の発光素子は、正孔輸送性を有する青色の一重項発光材料を含むことを特徴とする表示装置。 - 赤色の発光素子と、緑色の発光素子と、青色の発光素子と、を含む表示装置であって、

前記赤色の発光素子は、

第1の電極上に第1の正孔輸送材料を有する第1の正孔輸送領域と、

前記第1の正孔輸送領域上に第1の混合領域と、

前記第1の混合領域上に第1の電子輸送材料を有する第1の電子輸送領域と、

前記第1の電子輸送領域上に第2の電極と、を有し、

前記第1の混合領域は、前記第1の正孔輸送材料と、前記第2の電子輸送材料と、赤色の三重項発光材料と、キャリアまたは分子励起子の拡散をブロックする機能を有するブロッキング性材料と、を含み、

前記ブロッキング性材料は、前記第1の混合領域の端部のみに含まれており、

前記第1の混合領域において、前記第1の正孔輸送材料の濃度は、前記第1の正孔輸送領域から前記第1の電子輸送領域に向かって減少し、前記第1の電子輸送材料の濃度は、前記第1の正孔輸送領域から前記第1の電子輸送領域に向かって増加するように含まれており、

前記緑色の発光素子は、

前記第1の電極上に第2の正孔輸送材料を有する第2の正孔輸送領域と、

前記第2の正孔輸送領域上に第2の混合領域と、

前記第2の混合領域上に第2の電子輸送材料を有する第2の電子輸送領域と、

前記第2の電子輸送領域上に前記第2の電極と、を有し、

前記第2の混合領域は、前記第2の正孔輸送材料と、前記第2の電子輸送材料と、を含み、

前記第2の電子輸送材料は、電子輸送性を有する緑色の一重項発光材料であり、

前記青色の発光素子は、

前記第1の電極上に第3の正孔輸送材料を有する第3の正孔輸送領域と、

前記第3の正孔輸送領域上に第3の混合領域と、

前記第3の混合領域上に第3の電子輸送材料を有する第3の電子輸送領域と、

前記第3の電子輸送領域上に前記第2の電極と、を有し、

前記第3の混合領域は、前記第3の正孔輸送材料と、前記第3の電子輸送材料と、を含み、

前記第3の正孔輸送材料は、正孔輸送性を有する青色の一重項発光材料であることを特徴とする表示装置。 - 赤色の発光素子と、緑色の発光素子と、青色の発光素子と、を含む表示装置であって、

前記赤色の発光素子は、

第1の電極上に第1の正孔輸送材料を有する第1の正孔輸送領域と、

前記第1の正孔輸送領域上に第1の混合領域と、

前記第1の混合領域上に第1の電子輸送材料を有する第1の電子輸送領域と、

前記第1の電子輸送領域上に第2の電極と、を有し、

前記第1の混合領域は、前記第1の正孔輸送材料と、前記第2の電子輸送材料と、赤色の三重項発光材料と、キャリアまたは分子励起子の拡散をブロックする機能を有するブロッキング性材料と、を含み、

前記ブロッキング性材料は、前記第1の混合領域の端部のみに含まれており、

前記赤色の三重項発光材料は、前記混合領域の中央部のみに含まれており、

前記第1の混合領域において、前記第1の正孔輸送材料の濃度は、前記第1の正孔輸送領域から前記第1の電子輸送領域に向かって減少し、前記第1の電子輸送材料の濃度は、前記第1の正孔輸送領域から前記第1の電子輸送領域に向かって増加するように含まれており、

前記緑色の発光素子は、

前記第1の電極上に第2の正孔輸送材料を有する第2の正孔輸送領域と、

前記第2の正孔輸送領域上に第2の混合領域と、

前記第2の混合領域上に第2の電子輸送材料を有する第2の電子輸送領域と、

前記第2の電子輸送領域上に前記第2の電極と、を有し、

前記第2の混合領域は、前記第2の正孔輸送材料と、前記第2の電子輸送材料と、を含み、

前記第2の電子輸送材料は、電子輸送性を有する緑色の一重項発光材料であり、

前記青色の発光素子は、

前記第1の電極上に第3の正孔輸送材料を有する第3の正孔輸送領域と、

前記第3の正孔輸送領域上に第3の混合領域と、

前記第3の混合領域上に第3の電子輸送材料を有する第3の電子輸送領域と、

前記第3の電子輸送領域上に前記第2の電極と、を有し、

前記第3の混合領域は、前記第3の正孔輸送材料と、前記第3の電子輸送材料と、を含み、

前記第3の正孔輸送材料は、正孔輸送性を有する青色の一重項発光材料であることを特徴とする表示装置。 - 請求項3乃至請求項6のいずれか一項に記載の表示装置を含む電気器具。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002025701A JP4076773B2 (ja) | 2001-02-01 | 2002-02-01 | 発光素子およびそれを用いた表示装置、電気器具 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001025971 | 2001-02-01 | ||

| JP2001-25971 | 2001-02-01 | ||

| JP2002025701A JP4076773B2 (ja) | 2001-02-01 | 2002-02-01 | 発光素子およびそれを用いた表示装置、電気器具 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002305085A JP2002305085A (ja) | 2002-10-18 |

| JP2002305085A5 JP2002305085A5 (ja) | 2005-07-28 |

| JP4076773B2 true JP4076773B2 (ja) | 2008-04-16 |

Family

ID=26608805

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002025701A Expired - Fee Related JP4076773B2 (ja) | 2001-02-01 | 2002-02-01 | 発光素子およびそれを用いた表示装置、電気器具 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4076773B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003086376A (ja) * | 2001-09-06 | 2003-03-20 | Nippon Hoso Kyokai <Nhk> | 有機エレクトロルミネッセンスデバイスおよびその製造方法 |

| US6737177B2 (en) * | 2001-11-08 | 2004-05-18 | Xerox Corporation | Red organic light emitting devices |

| JP2004221063A (ja) | 2002-12-27 | 2004-08-05 | Fuji Photo Film Co Ltd | 有機電界発光素子 |

| ATE535132T1 (de) | 2003-09-24 | 2011-12-15 | Fujifilm Corp | Elektrolumineszenzbauelement |

| JP4969086B2 (ja) * | 2004-11-17 | 2012-07-04 | 富士フイルム株式会社 | 有機電界発光素子 |

| US7839078B2 (en) | 2005-09-15 | 2010-11-23 | Fujifilm Corporation | Organic electroluminescent element having a luminescent layer and a buffer layer adjacent thereto |

| DE102008039361B4 (de) * | 2008-05-30 | 2025-02-06 | Pictiva Displays International Limited | Elektronische Vorrichtung |

| JP5778961B2 (ja) * | 2011-03-29 | 2015-09-16 | 株式会社Joled | 表示装置および電子機器 |

| KR101994671B1 (ko) * | 2011-03-30 | 2019-07-02 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 발광 소자 |

-

2002

- 2002-02-01 JP JP2002025701A patent/JP4076773B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002305085A (ja) | 2002-10-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3977095B2 (ja) | 発光装置および電気器具 | |

| US9608224B2 (en) | Organic light emitting element and display device using the element | |

| JP4076769B2 (ja) | 発光装置及び電気器具 | |

| JP4263415B2 (ja) | 有機発光素子および前記素子を用いた表示装置 | |

| JP5820350B2 (ja) | 発光装置 | |

| JP5925239B2 (ja) | 発光素子および発光装置 | |

| US7332857B2 (en) | Light emitting device and manufacturing method thereof | |

| JP4076773B2 (ja) | 発光素子およびそれを用いた表示装置、電気器具 | |

| JP4047015B2 (ja) | 発光素子、発光装置、電気器具 | |

| JP4722884B2 (ja) | 発光装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041221 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041221 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070620 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070703 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20070711 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20070711 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070824 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071113 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071221 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080122 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080130 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4076773 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110208 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110208 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110208 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120208 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120208 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130208 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130208 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |