JP4015789B2 - Manufacturing method of heat transfer tube for feed water heater, heat transfer tube for feed water heater manufactured by the method, and feed water heater using the heat transfer tube - Google Patents

Manufacturing method of heat transfer tube for feed water heater, heat transfer tube for feed water heater manufactured by the method, and feed water heater using the heat transfer tube Download PDFInfo

- Publication number

- JP4015789B2 JP4015789B2 JP25739499A JP25739499A JP4015789B2 JP 4015789 B2 JP4015789 B2 JP 4015789B2 JP 25739499 A JP25739499 A JP 25739499A JP 25739499 A JP25739499 A JP 25739499A JP 4015789 B2 JP4015789 B2 JP 4015789B2

- Authority

- JP

- Japan

- Prior art keywords

- feed water

- heat transfer

- transfer tube

- water heater

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E30/00—Energy generation of nuclear origin

Landscapes

- Preventing Corrosion Or Incrustation Of Metals (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、給水加熱器用伝熱管の製造方法、同方法により製造された給水加熱器用伝熱管および同伝熱管を用いた給水加熱器に係るものであり、特に運転時における伝熱管からのクロムの溶出抑制が有効的に図れる給水加熱器用伝熱管の製造方法、同方法により製造された給水加熱器用伝熱管および同伝熱管を用いた給水加熱器に関する。

【0002】

【従来の技術】

一般に、原子力発電設備に設けられる給水加熱器の伝熱管には、クロム(Cr)を含むステンレス鋼が適用されている。従来では、この伝熱管として、製造段階の押出工程あるいは抽伸工程の後に酸洗処理を施すことにより、表面に酸化皮膜がないものが使用されている。

【0003】

ところが、このような表面に酸化皮膜がない給水加熱器の伝熱管を使用した設備においては、原子炉運転時に伝熱管の表面から多量のクロムが溶出することが判明している。近年の研究によると、原子炉内のクロム量が増加すると、炉水中のCo−60イオンを増加させるとともに、原子炉内の機器にクロムが付着することによって機器性能を低下させるなどの問題が指摘されている。

【0004】

そこで、原子炉内のクロム量を減少させるため、主発生源である給水加熱器の伝熱管からのクロム溶出を抑制する必要性が求められているが、これまで確立した技術が知られていない。なお、クロム溶出抑制に類似した公知技術として、高温大気中において伝熱管表面に酸化皮膜を形成し、これによりコバルトの溶出抑制を図る提案はなされている(例えば特開昭62−85894号公報、特開昭61−245094号公報等)。

【0005】

【発明が解決しようとする課題】

しかしながら、上述した従来技術では、酸化皮膜の形成が不安定で、得られる膜厚が不均一となる等、給水加熱器の伝熱管からのクロム溶出を必ずしも十分に抑制することができない。このため、現在においても給水加熱器の伝熱管が、原子力発電所における主要核種Co−60の親元素コバルト主発生源の一つとなっている。

【0006】

本発明はこのような事情に鑑みてなされたものであり、その目的は、クロム溶出抑制手段として、伝熱管の表面にニッケルフェライト酸化膜層を形成し、その際にニッケルフェライト酸化膜層を均一に、かつ効率よく形成することができる給水加熱器用伝熱管の製造方法を提供することにある。

【0007】

また、本発明の他の目的は、クロムの溶出抑制が有効的に図れる給水加熱器用伝熱管および同伝熱管を用いた給水加熱器を提供することにある。

【0008】

【課題を解決するための手段】

前記の目的を達成するため、請求項1の発明では、クロムを含有するステンレス鋼により、中空管を製造した後、酸素濃度20〜100%の処理媒体雰囲気のもとで、220℃以上に加熱する表面処理を施すことを特徴とする給水加熱器用伝熱管の製造方法を提供する。

【0009】

本発明によれば、給水加熱器用伝熱管材料のクロム溶出抑制に必要なニッケルフェライト酸化皮膜厚さを得るための処理時間の短縮化に対応できる。すなわち、給水加熱器用伝熱管のクロム溶出抑制効果があるニッケルフェライト酸化皮膜厚は、0.01μm以上である。このニッケルフェライト酸化皮膜厚さを得るために、本発明では、酸素量を多く供給することによって伝熱管表面の酸化を促進させる、これによりフェライト酸化皮膜の生成速度を増加させ、処理時間を短縮することができる。なお、処理媒体雰囲気の酸素濃度が20%未満では酸化が不充分となる。また、加熱温度が220℃未満では、この温度に相当する給水加熱器の使用温度で十分な効果が得られない。

【0010】

請求項2の発明では、請求項1記載の給水加熱器用伝熱管の製造方法において、処理媒体として、空気もしくは水蒸気、またはこれらにオゾンもしくは過酸化水素を添加したものを用いることを特徴とする給水加熱器用伝熱管の製造方法を提供する。

【0011】

本発明によれば、さらに処理時間の短縮化が図れる。すなわち、水蒸気の場合はそれ自体が酸化材として機能し、さらに空気や水蒸気にオゾンまたは過酸化水素を添加した場合には、これらの酸化剤としての機能が増強される。このため、酸素単独含有状態で使用する場合に比し、さらに伝熱管表面の酸化を促進させることができる。これにより、ニッケルフェライト酸化皮膜の生成速度を増加させることができ、処理時間の一層の短縮が図れる。

【0012】

請求項3の発明では、請求項1記載の給水加熱器用伝熱管の製造方法において、処理媒体を高周波プラズマに通して用いることを特徴とする給水加熱器用伝熱管の製造方法を提供する。

【0013】

本発明によれば、さらに処理時間の短縮化に対応することができる。すなわち、高周波プラズマを通すことにより処理媒体の酸素をラジカル化させ、これにより酸化剤としての機能を増大させ、酸素単独の場合に比して伝熱管表面の酸化を促進させることができる。これにより、ニッケルフェライト酸化皮膜の生成速度を増加させ、処理時間を短縮することができる。

【0014】

請求項4の発明は、請求項1から3までのいずれかに記載の給水加熱器用伝熱管の製造方法において、電気炉による加熱と処理媒体の流体供給とを連続的または間欠的に行うことを特徴とする給水加熱器用伝熱管の製造方法を提供する。

【0015】

本発明によれば、処理媒体を連続的または間欠的に流すことにより、処理媒体を静止させて処理した場合に比し、給水加熱器用伝熱管材料のクロム溶出抑制に必要なニッケルフェライトの酸化皮膜厚さをより均一に生成することができる。

【0016】

請求項5の発明では、請求項1から3までのいずれかに記載の給水加熱器用伝熱管の製造方法において、給水加熱器用伝熱管に電流供給による加熱と処理媒体の流体供給とを連続的または間欠的に行うことを特徴とする給水加熱器用伝熱管の製造方法を提供する。

【0017】

本発明によれば、クロム溶出抑制に必要なニッケルフェライトの酸化皮膜生成のための加熱工程、および厚さを均一にするための工程について、良好に対応することができる。すなわち、電流供給により加熱処理エリアの小型化が図れるとともに、伝熱管温度の均一化が図れる。しかも、電流を連続的または間欠的に供給することにより、処理媒体を静止で処理する場合に比して、より均一な酸化皮膜が生成できる。

【0018】

請求項6の発明では、請求項1から3までのいずれかに記載の給水加熱器用伝熱管の製造方法において、給水加熱器用伝熱管に高周波電流による誘導加熱と処理媒体の流体供給とを連続的または間欠的に行うことを特徴とする給水加熱器用伝熱管の製造方法を提供する。

【0019】

本発明によっても、請求項1から3までと同様の効果が奏される。

【0020】

請求項7の発明では、請求項1から6までのいずれかに記載の給水加熱器用伝熱管の製造方法において、加熱工程と処理媒体の供給工程とを、製造段階における酸洗工程の後に行なうことを特徴とする給水加熱器用伝熱管の製造方法を提供する。

【0021】

本発明によれば、加熱および媒体供給の工程を製造工程における酸洗浄処理後の段階に組入れることにより、容易に各伝熱管の厚さを均一にすることができ、しかも伝熱管全体としての厚さの均一化が図れ、伝熱管1本1本の厚さのばらつきを小さくすることができる。

【0022】

請求項8の発明では、請求項1から6までのいずれかに記載の給水加熱器用伝熱管の製造方法において、加熱工程と処理媒体の供給工程とを、製造段階における水素雰囲気での最終熱処理工程の直後に行なうことを特徴とする給水加熱器用伝熱管の製造方法を提供する。

【0023】

本発明によれば、加熱工程を製造工程における水素雰囲気で最終熱処理後の工程の中に入れることににより、伝熱管の厚さを均一にし、かつ伝熱管1本1本の厚さのばらつきも小さくすることができる。

【0024】

請求項9の発明では、請求項1から6までのいずれかに記載の給水加熱器用伝熱管の製造方法において、加熱工程と処理媒体の供給工程とを、給水加熱器用伝熱管の組立て後に行なうことを特徴とする給水加熱器用伝熱管の製造方法を提供する。

【0025】

本発明によれば、加熱および媒体供給工程を給水加熱器製造後に行えるので、処理時間の短縮化に対応することができる。

【0026】

請求項10の発明では、請求項1から9までのいずれかに記載の給水加熱器用伝熱管の製造方法によって製造された給水加熱器用伝熱管であって、クロムを含有するステンレス鋼により構成された給水加熱器用伝熱管であって、その表面に、厚さ0.01〜5μmのニッケルフェライト酸化膜を形成したことを特徴とする給水加熱器用伝熱管を提供する。

【0027】

このような本発明の給水加熱器用伝熱管によると、運転中の給水加熱器における伝熱管からのクロムの溶出抑制が有効的に、かつ安定的に図れるようになる。すなわち、従来技術のもとでは、給水加熱器用伝熱管からのクロム溶出抑制手段としての有効な酸化膜の種類および膜厚等が必ずしも明確ではなかったところ、厚さ0.01〜5μmのニッケルフェライト酸化膜を形成した伝熱管によると、伝熱管からのクロム溶出を極めて効果的に抑制することができる。

【0028】

ここで、ニッケルフェライト酸化膜の厚さが0.01μm未満では、要求されるクロム溶出抑制効果が十分に奏されない。逆に5μmを超えると、不要厚さとなり、また余分な処理時間がかかる。本発明において、特に効果的なニッケルフェライト酸化膜の厚さは、0.1〜3μmの範囲である。

【0029】

ここで、ニッケルフェライト酸化膜の厚さが0.01μm未満では、要求されるクロム溶出抑制効果が十分に奏されない。逆に5μmを超えると、不要厚さとなり、また余分な処理時間がかかる。本発明において、特に効果的なニッケルフェライト酸化膜の厚さは、0.1〜3μmの範囲である。

【0030】

請求項11の発明では、原子炉の給水系に設置される給水加熱器であって、請求項10記載の伝熱管を用いて構成したことを特徴とする給水加熱器を提供する。

【0031】

本発明により、原子炉内でのクロム量低減、ひいてはCo−60イオンの減少が有効的に図れ、原子炉内の機器性能低下等の問題も解消できる。

【0032】

ところで、従来行われてきたコバルト抑制技術による処理条件のもとでは、酸化皮膜の厚さが一般的に薄く、クロム抑制の効果が低い。そのため、酸化皮膜を厚くする必要があるが、上述した公知技術等によるこれまでの処理条件では、酸化皮膜の生成速度が遅く、必要厚さの酸化皮膜生成までに時間が多くかかる問題があった。また、雰囲気ガスの対流がないこと等により、酸化皮膜が不均一になり、伝熱管のクロム溶出抑制効果が一定とならない等の問題もあった。

【0033】

そこで、本発明の製造方法では、伝熱管の表面にニッケルフェライト酸化膜層を形成する場合に、加熱条件ないし加熱方法を改良し、そのニッケルフェライト酸化膜層を均一に、かつ効率よく形成できるようにするものである。

【0034】

【発明の実施の形態】

以下、本発明の実施形態について、図面を参照して説明する。なお、以下の実施形態においては、給水加熱器用伝熱管の材料であるクロムを含むステンレス鋼として、例えばSUS304を適用している。ただし、SUS304以外のものであっても、クロムを含むステンレス鋼であれば略同様に適用することができる。

【0035】

[第1実施形態(図1〜図4)]

図1は本実施形態による伝熱管の製造方法における加熱処理工程を説明するための概略図であり、図2は全工程の流れを示す図である。図3および図4は作用説明図である。

【0036】

まず、製造方法の全工程を図2によって説明する。この図2に示すように、本実施形態では原材料の溶解工程(S101)および造塊工程(S102)の後、圧延工程(S103)により棒材を形成する。そして、加熱工程(S104)および熱間押出し工程(S105)により管の粗加工を行い、酸洗工程(S106)による表面処理を行う。

【0037】

次に、冷間抽伸工程(S107)、熱処理工程(S108)および酸洗工程(S109)を必要回数繰返した後、仕上抽伸工程(S110)を行い、最終熱処理工程(S111)の後に、酸洗工程(S112)により再び表面処理を行う。

【0038】

この後、本発明の加熱処理工程(S113)を行い、その後に曲げ加工工程(S114)を行って、U字管完成(S115)となる。

【0039】

図1により、上述したステップS113における本発明の加熱処理工程の詳細を説明する。

【0040】

図1に示すように、本実施形態では、電気炉1内に、伝熱管としての中空管(なお、図示のものはU字状に曲成する前の直管であるが、以下、U字状に曲成したものも含めて全て「伝熱管」と称する)2を配置し、この伝熱管2に処理媒体としてのガスを供給配管3から供給する。

【0041】

供給配管3は、電気炉1の外部にガス入口3aを有し、電気炉1内に熱交換用の配管部分を経て、伝熱管2の端部および外周面側中間部に向う吹出し口3bを有する。ガス出口3bから離れた電気炉1の炉壁部分には、吹出されたガスを炉外に排出するためのガス排出口4が設けられている。

【0042】

そして、加熱処理を行う場合には、電気炉1内の温度を220℃以上として、ガス入口3aより酸素濃度20〜100%のガス(例えば空気)を注入し、吹出し口3bよりガスを吹出す。吹出されたガス5は、図2に示した酸洗工程(S112)によって表面処理された伝熱管2の内外周面に、連続的または間欠的に供給される。これにより、伝熱管2の表面にはニッケルフェライト酸化皮膜が生成される。

【0043】

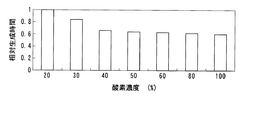

図3は、ガス中の酸素濃度を20〜100%の範囲で変化させた場合における本実施形態の方法によるニッケルフェライト酸化皮膜の生成時間を、大気中でのクロム抑制効果のあるニッケルフェライト酸化皮膜の生成時間に対する相対生成時間として示したものである。酸素濃度30%では大気中の場合に比して約0.8と生成時間が短縮され、酸素濃度40%以上では約0.6まで短縮されることがわかる。

【0044】

図4は、ニッケルフェライト酸化皮膜の厚さのばらつき(%)を、各種の加熱雰囲気について調べた結果を示している。この図4から明らかなように、静止大気中で生成したニッケルフェライト酸化皮膜厚のばらつきAは約30%であるのに対し、本実施形態における電流による加熱方式のもとでガス(酸素濃度40%)を連続的に供給した場合のばらつきB1と、同加熱方式のもとでガス(酸素濃度40%)を間欠的に供給した場合のばらつきB2とは、共に10%以下であり、ばらつき度合いが従来に比して大幅に低下することがわかる。

【0045】

[第2実施形態(図1、図5)]

本実施形態でも、図1に示した電気炉1による熱処理方式を適用する。ただし、ガス入口3aより電気炉1内に供給する処理媒体として、酸素濃度20〜100%のガスに加え、水蒸気、過酸化水素もしくはオゾンを注入する。あるいは同ガスに加えて、高周波プラズマを通した酸素濃度20〜100%のガスを注入する。このような処理媒体を使用することによって、伝熱管2にニッケルフェライト酸化皮膜を生成させる。

【0046】

図5は、本実施形態の方法によるニッケルフェライト酸化皮膜の生成時間を、大気中でのクロム抑制効果のあるニッケルフェライト酸化皮膜の生成時間に対する相対生成時間として示したものである。この図5から明らかなように、大気中での加熱の場合Cに比し、酸素濃度40%のガスを供給した場合D1、酸素濃度40%のガスに水蒸気を5%加えた場合D2、同じく過酸化水素を5%加えた場合D3、オゾンを加えた場合D4、および高周波プラズマを通したガスの場合D5には、ニッケルフェライト酸化皮膜の生成時間が短縮され、それぞれ約0.6前後まで短縮されることがわかる。

【0047】

なお、図示しないが、注入ガスの酸素濃度を20〜100%の範囲で種々変更し、あるいは水蒸気や過酸化水素の添加割合を種々変化しても前記と略同様の効果が奏される。

【0048】

[第3実施形態(図6、図7)]

図6は本実施形態による伝熱管の製造方法における加熱処理工程を説明するための概略図であり、図7は作用説明図である。

【0049】

本実施形態では、加熱媒体として水、例えば純水を適用する。この純水の溶存酸素濃度は200ppb以上とする。図6は、この純水を使用する過熱設備を示している。伝熱管2を収容する加熱容器6に隔壁を介して熱交換器室7が設けられ、これらの加熱容器6内と熱交換器室7とに水8が水循環配管8a,8bによって循環するようになっている。水循環配管8aは強制循環用のポンプ9を有する。

【0050】

加熱処理を行う場合には、加熱容器6内の伝熱管2を、220℃以上の水8の循環によって加熱する。この水8が、図2に示した酸洗工程(S112)によって表面処理された伝熱管2の内外周面に、連続的または間欠的に供給される。これにより、伝熱管2の表面にはニッケルフェライト酸化皮膜が生成される。

【0051】

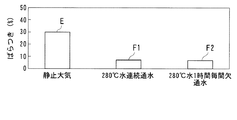

図7は、本実施形態により形成されるニッケルフェライト酸化皮膜の厚さのばらつき(%)を、各種の加熱雰囲気について調べた結果を示している。この図3から明らかなように、静止大気中で生成したニッケルフェライト酸化皮膜厚のばらつきEは約30%であるのに対し、本実施形態における加熱方式のもとで水(280℃)を連続的に供給した場合のばらつきF1と、間欠的に供給した場合のばらつきF2とは、共に10%以下であり、ばらつき度合いが従来に比して大幅に低下することがわかる。これにより、本実施形態によれば、均一な皮膜が形成されることが確認できる。

【0052】

[第4実施形態(図8)]

本実施形態は、図1に示した電気炉1による熱処理方式を適用し、ガス入口3aより電気炉1内に供給する処理媒体として、酸素濃度20〜100%のガスに加え、水蒸気、過酸化水素もしくはオゾンを連続的に、または間欠的に注入する。あるいは同ガスに加えて、高周波プラズマを通した酸素濃度20〜100%のガスを、連続的または間欠的に注入する。このような処理媒体を使用することによって、伝熱管2にニッケルフェライト酸化皮膜を生成させる。

【0053】

図8は、本実施形態の方法によるニッケルフェライト酸化皮膜の厚さのばらつき(%)を、大気中でのクロム抑制効果のあるニッケルフェライト酸化皮膜の生成時間に対する相対生成時間として示したものである。この図8から明らかなように、静止大気中での加熱の場合Gには、厚さのばらつきが約30%と高い。これに対し、酸素濃度40%のガスを連続的に供給した場合H1、酸素濃度40%のガスを5分毎に間欠的に供給した場合H2、酸素濃度40%のガスに水蒸気を5%加えて連続的に供給した場合H3、同じく過酸化水素を5%加えて連続的に供給した場合H4、オゾンを加えて連続的に供給した場合H5、および高周波プラズマを通したガスを連続的に供給した場合H6には、ニッケルフェライト酸化皮膜の厚さのばらつきが略15%以下と、半減以上の値となる。すなわち、ばらつきが小さく均一な皮膜ができる。

【0054】

[第5実施形態(図9、図10)]

本実施形態は、給水加熱器用伝熱管に電流供給による加熱と処理媒体の流体供給とを連続的または間欠的に行うものである。なお、本実施形態および次の第6実施形態では、本発明による加熱処理工程を図2に示した場合と異なり、U字管完成(S115)の後に行う。

【0055】

図9は本実施形態による伝熱管の製造方法における加熱処理工程を説明するための概略図であり、図10は作用説明図である。

【0056】

図9に示すように、空気層10を有する加熱容器11内に、U字状に曲げた伝熱管2を配置し、この伝熱管2の両端に電極12,13を接続する。各電極12,13は外部設置の電源14に配線15を介して接続し、電流を印加する。なお、供給電流は、例えば直流を適用するが、交流電流でもよい。また、加熱媒体5の供給は、前記各実施形態と同様に行う。すなわち、供給配管3、ガス排出口4等が、例えば図1と略同様に設けられる。

【0057】

皮膜形成時においては、加熱容器11内の伝熱管2に両端の電極12,13を介して電流を供給するとともに、加熱容器11内にガス入口3aよりガスを連続的または間欠的に供給する。これにより、クロム抑制効果のあるフェライト酸化皮膜を生成させる。温度条件等については、前記各実施形態と同様である。

【0058】

本実施形態によると、クロム溶出抑制に必要なニッケルフェライトの酸化皮膜生成のための加熱工程、および厚さを均一にするための工程について、良好に対応することができる。すなわち、電流供給により加熱処理エリアの小型化が図れるとともに、伝熱管温度の均一化が図れる。しかも、電流を連続的または間欠的に供給することにより、処理媒体を静止で処理する場合に比して、より均一な酸化皮膜が生成できる。

【0059】

図10は、本実施形態により形成されるニッケルフェライト酸化皮膜の厚さのばらつき(%)を、各種の加熱雰囲気について調べた結果を示している。この図10から明らかなように、静止大気中で生成したニッケルフェライト酸化皮膜厚のばらつきIは約30%であるのに対し、本実施形態における加熱方式のもとで酸素濃度40%のガスを連続供給した場合のばらつきJ1と、酸素濃度40%のガスを5分毎に間欠的に供給した場合のばらつきJ2とは、共に10%以下であり、ばらつき度合いが従来に比して大幅に低下することがわかる。これにより、本実施形態によれば、均一な皮膜が形成されることが確認できる。

【0060】

[第6実施形態(図11、図12)]

本実施形態は、上記の第5実施形態の変形例であり、伝熱管2を高周波電流による誘導加熱するものである。

【0061】

図11は本実施形態による伝熱管の製造方法における加熱処理工程を説明するための概略図であり、図12は作用説明図である。

【0062】

図11に示すように、空気層10を有する加熱容器11内に、誘導加熱用のコイル16を設け、U字状に曲げた伝熱管2をコイル16内に配置する。コイル16には外部設置の電源17から配線18を介して高周波電流を供給する。なお、加熱媒体5の供給は、前記各実施形態と同様に行う。すなわち、供給配管3、ガス排出口4等が、例えば図1と略同様に設けられる。

【0063】

皮膜形成時においては、加熱容器11内の伝熱管2を高周波電流により誘導加熱するとともに、加熱容器11内にガス入口3aよりガスまたは蒸気等を連続的または間欠的に供給する。これにより、クロム抑制効果のあるフェライト酸化皮膜を生成させる。温度条件等については、前記各実施形態と同様である。

【0064】

本実施形態によっても、クロム溶出抑制に必要なニッケルフェライトの酸化皮膜生成のための加熱工程、および厚さを均一にするための工程について、良好に対応することができる。すなわち、電流供給により加熱処理エリアの小型化が図れるとともに、伝熱管温度の均一化が図れる。しかも、電流を連続的または間欠的に供給することにより、処理媒体を静止で処理する場合に比して、より均一な酸化皮膜が生成できる。

【0065】

図12は、本実施形態により形成されるニッケルフェライト酸化皮膜の厚さのばらつき(%)を、各種の加熱雰囲気について調べた結果を示している。この図12から明らかなように、静止大気中で生成したニッケルフェライト酸化皮膜厚のばらつきKは約30%であるのに対し、本実施形態における加熱方式のもとで酸素濃度40%のガスを連続供給した場合のばらつきL1と、酸素濃度40%のガスに水蒸気を5%加えたものを連続供給した場合のばらつきL2とは、共に10%前後であり、ばらつき度合いが従来に比して大幅に低下することがわかる。これにより、本実施形態によれば、均一な皮膜が形成されることが確認できる。

【0066】

[第7実施形態(図13、図14)]

本実施形態は、第1実施形態における製造工程(図2)の変形例についてのものである。

【0067】

図13は、第1変形例を示すものである。すなわち、本例では図2に示した製造工程のうち、本発明の加熱処理工程(S113)の前における酸洗工程(S112)を省略したものである。その他の工程については、図2のものと同様であるから、図13に工程記号をS201〜S214まで付し、説明を省略する。

【0068】

また、図14は、第2変形例を示すものである。すなわち、本例では原材料の溶解工程(S301)、造塊工程(S302)、圧延工程(S303)により棒材を形成した後、押出し工程(S304)。

【0069】

および酸洗工程(S305)を行う。

【0070】

次に、圧延または抽伸工程(S306)、熱処理工程(S307)および酸洗工程(S308)を必要回数繰返した後、空引抽伸工程(S309)を行い、最終熱処理工程(S310)の後に曲げ加工工程(S311)を行う。

【0071】

そして、酸洗工程(S312)により再び表面処理を行った後、本発明の加熱処理工程(S313)を行い、U字管完成(S314)となる。

【0072】

したがって、本例は、前述した第5実施形態および第6実施形態の場合に適用される。

【0073】

[第8実施形態(図15〜図17)]

本実施形態は、加熱工程と処理媒体の供給工程とを、給水加熱器用伝熱管の組立て後に行なうものである。

【0074】

図15は本実施形態による伝熱管の製造方法における加熱処理工程を説明するための概略図であり、加熱媒体としてガスを使用するものである。図16は作用説明図である。図17は、図15の変形例であり、加熱媒体として液体を使用するものである。

【0075】

図15に示す実施形態では、複数の電熱管2が給水加熱器19のケーシング19a内に配置された状態で、それらの全ての伝熱管2に一括して高温ガスを供給して酸化皮膜形成のための加熱処理を施す。すなわち、ケーシング19a内の空間はヘッダ20によって仕切られており、U字状の各伝熱管2はヘッダ20によって仕切られた一方の空間19b内に配置されている。各伝熱管2の両端部は、ヘッダ20にあけた孔を介して他方の空間19cに開口している。

【0076】

ガス供給配管21は、一つのガス入口21aと二つに分岐したガス出口21b,21cとを有し、これらのガス出口21b,21cは、ケーシング19a内の各空間19b,19cにそれぞれ開口している。ガス供給配管21は、加熱器22内に通され、ガス入口21aから供給されたガスは、加熱器22で、前記各実施形態と同様の温度に加熱された後、ケーシング19a内の各空間19b,19cに吹出されるようになっている。ケーシング19aには、各空間19b,19cからガスを排出するためのガス出口23a,23bが設けられている。

【0077】

このような構成において、ケーシング19a内に加熱媒体としてのガス5が供給されると、ガス供給配管21の一方のガス出口21bから吹出されたガスは、伝熱管2の外周面を加熱して酸化皮膜の形成に供され、また他方のガス出口21cから吹出されたガスは、伝熱管2の内周面に通されてその部分を加熱して酸化皮膜の形成に供される。

【0078】

図16は、本実施形態により形成されるニッケルフェライト酸化皮膜の厚さのばらつき(%)を、各種の加熱雰囲気について調べた結果を示している。この図16から明らかなように、静止大気中で生成したニッケルフェライト酸化皮膜厚のばらつきMは約30%であるのに対し、本実施形態における加熱方式のもとで酸素濃度40%のガスを連続供給した場合のばらつきN1と、酸素濃度40%のガスに水蒸気を5%加えたものを連続供給した場合のばらつきN2とは、共に10%前後であり、ばらつき度合いが従来に比して大幅に低下することがわかる。これにより、本実施形態によれば、均一な皮膜が形成されることが確認できる。

【0079】

図17に示す実施形態でも、給水加熱器の構成および作用については図15のものと略同様であるが、ガスに代えて液体を使用する点が異なる。すなわち、複数の電熱管2が給水加熱器19のケーシング19a内に配置された状態で、それらの全ての伝熱管2に一括して高温液体を供給して酸化皮膜形成のための加熱処理を施す。すなわち、ケーシング19a内の空間はヘッダ20によって仕切られており、U字状の各伝熱管2はヘッダ20によって仕切られた一方の空間19b内に配置されている。各伝熱管2の両端部は、ヘッダ20にあけた孔を介して他方の空間19cに開口している。

【0080】

液体供給配管24は、ポンプ25を有してループ状に構成されており、二つに分岐した液体出口24a,24bを有する。これらの液体出口24a,24bは、ケーシング19a内の各空間19b,19cにそれぞれ開口している。液体供給配管24は、加熱器22内に通され、液体は加熱器22で前記各実施形態と同様の温度に加熱された後、ケーシング19a内の各空間19b,19cに吹出されるようになっている。ケーシング19aには、各空間19b,19cから液体を還流させるための液体還流口24c,24dが設けられている。

【0081】

このような構成において、ケーシング19a内に加熱媒体としての液体26が供給されると、液体供給配管24の一方の液体出口24aから吹出された液体26は、伝熱管2の外周面を加熱して酸化皮膜の形成に供され、また他方の液体出口24bから吹出された液体は、伝熱管2の内周面に通されてその部分を加熱して酸化皮膜の形成に供される。

【0082】

このような図17の実施形態によっても、図15に示した実施形態と同様の効果が奏される。

【0083】

【発明の効果】

以上で詳述したように、本発明によれば、給水加熱器用伝熱管の表面にクロム溶出抑制に必要なニッケルフェライト酸化皮膜を十分にかつ均一に生成させることができる。そして、酸素濃度増加および酸素濃度増加とともに添加物を加えることにより、給水加熱器用伝熱管材料のクロム溶出抑制に必要なニッケルフェライト酸化皮膜の厚さを得るための処理時間を短縮化することも可能となる。また、熱処理媒体であるガスまたは液体を、連続的または間欠的に流すことによってニッケルフェライト酸化皮膜厚さを均一にすることができ、さらに電流および高周波による加熱方式等によって加熱エリアの小型化かつ伝熱管温度の均一化によりニッケルフェライト酸化皮膜厚を均一にすることも可能となる。さらにまた、ニッケルフェライト酸化皮膜生成処理を製造工程に入れることにより、ニッケルフェライト酸化皮膜厚をより均一にすることが可能となり、ニッケルフェライト酸化皮膜生成処理を給水加熱器製造後に行うことによって、時間短縮が図れ、かつ処理溶媒を連続的または間欠的に流すことにより、伝熱管のニッケルフェライト酸化皮膜厚を均一にすることができる。そして、本発明の方法により得られる伝熱管およびそれを使用した給水加熱器により、原子炉の被爆低減に優れた効果が奏される。

【図面の簡単な説明】

【図1】 本発明の第1実施形態による伝熱管の製造方法における加熱処理工程を説明するための概略図。

【図2】 前記実施形態の全工程の流れを示す図。

【図3】 前記実施形態の作用説明図。

【図4】 前記実施形態の作用説明図。

【図5】 本発明の第2実施形態による作用説明図。

【図6】 本発明の第3実施形態による伝熱管の製造方法における加熱処理工程を説明するための概略図。

【図7】 前記実施形態の作用説明図

【図8】 本発明の第4実施形態の作用説明図。

【図9】 本発明の第5実施形態による伝熱管の製造方法における加熱処理工程を説明するための概略図。

【図10】 前記実施形態の作用説明図。

【図11】 本発明の第5実施形態の変形例(第6実施形態)を示す図。

【図12】 前記実施形態による作用説明図。

【図13】 本発明の第7実施形態を示す図。

【図14】 図13の変形例を示す図。

【図15】 本発明の第8実施形態による伝熱管の製造方法における加熱処理工程を説明するための概略図。

【図16】 前記実施形態の作用説明図。

【図17】 図15の変形例を示す図。

【符号の説明】

1 電気炉

2 伝熱管

3 供給配管

3a ガス入口

3b 吹出し口

4 ガス排出口

5 加熱媒体

6 加熱容器

7 熱交換器室

8 水

8a,8b 水循環配管

9 ポンプ

10 空気層

11 加熱容器

12,13 電極

14 電源

15 配線

16 コイル

17 電源

18 配線

19 給水加熱器

19a ケーシング

19b,19c 空間

20 ヘッダ

21 ガス供給配管

21a ガス入口

21b,21c ガス出口

22 加熱器

23a,23b ガス出口

24 液体供給配管

24a,24b 液体出口

24c,24d 液体還流口

25 ポンプ[0001]

BACKGROUND OF THE INVENTION

The present inventionMethod for manufacturing heat transfer tube for water heater, heat transfer tube for water heater manufactured by the same method, and water heater using the heat transfer tubeIn particular, it is possible to effectively suppress the elution of chromium from the heat transfer tube during operation.Method for manufacturing heat transfer tube for water heater, heat transfer tube for water heater manufactured by the same method, and water heater using the heat transfer tubeAbout.

[0002]

[Prior art]

Generally, stainless steel containing chromium (Cr) is applied to a heat transfer tube of a feed water heater provided in a nuclear power generation facility. Conventionally, as this heat transfer tube, a tube having no oxide film on its surface is used by performing a pickling treatment after an extrusion process or a drawing process in the manufacturing stage.

[0003]

However, it has been found that a large amount of chromium is eluted from the surface of the heat transfer tube during operation of the reactor in the equipment using the heat transfer tube of the feed water heater having no oxide film on the surface. According to recent research, when the amount of chromium in the reactor increases, Co-60 ions in the reactor water increase, and problems such as deterioration in equipment performance due to chromium adhering to equipment in the reactor are pointed out. Has been.

[0004]

Therefore, in order to reduce the amount of chromium in the reactor, it is necessary to suppress the elution of chromium from the heat transfer tube of the feed water heater, which is the main source, but no established technology is known so far. . As a known technique similar to chromium elution suppression, a proposal has been made to form an oxide film on the surface of a heat transfer tube in a high-temperature atmosphere, thereby suppressing cobalt elution (for example, JP-A-62-85894, JP-A-61-245094, etc.).

[0005]

[Problems to be solved by the invention]

However, in the above-described prior art, the elution of chromium from the heat transfer tube of the feed water heater cannot be sufficiently suppressed, for example, the formation of the oxide film is unstable and the obtained film thickness becomes non-uniform. For this reason, even now, the heat transfer tube of the feed water heater is one of the parent element cobalt main generation sources of the main nuclide Co-60 in the nuclear power plant.

[0006]

The present invention has been made in view of such circumstances, and its purpose is as follows.As a means to suppress chromium elution, a nickel ferrite oxide film layer is formed on the surface of the heat transfer tube, and a nickel ferrite oxide film layer can be uniformly and efficiently formed at that time. There is to do.

[0007]

Another object of the present invention is toAn object of the present invention is to provide a feed water heater heat transfer tube capable of effectively suppressing chromium elution and a feed water heater using the heat transfer tube.

[0008]

[Means for Solving the Problems]

To achieve the above object, claim 1.In the present invention, the stainless steel containing chromiumMore hollow tubeProvided is a method for producing a heat transfer tube for a feed water heater, characterized in that after the production, a surface treatment is performed by heating to 220 ° C. or higher under a treatment medium atmosphere having an oxygen concentration of 20 to 100%.

[0009]

ADVANTAGE OF THE INVENTION According to this invention, it can respond to shortening of the processing time for obtaining the nickel ferrite oxide film thickness required for chromium elution suppression of the heat exchanger tube material for feedwater heaters. That is, the thickness of the nickel ferrite oxide film having an effect of suppressing chromium elution of the heat transfer tube for the feed water heater is 0.01 μm or more. In order to obtain this nickel ferrite oxide film thickness, the present invention promotes the oxidation of the heat transfer tube surface by supplying a large amount of oxygen, thereby increasing the generation rate of the ferrite oxide film and shortening the processing time. be able to. If the oxygen concentration in the processing medium atmosphere is less than 20%, the oxidation is insufficient. Moreover, if heating temperature is less than 220 degreeC, sufficient effect will not be acquired with the operating temperature of a feed water heater corresponding to this temperature.

[0010]

Claim2In the invention of claim1In the manufacturing method of the heat exchanger tube for feed water heaters of description, the manufacturing method of the heat exchanger tube for feed water heaters using the thing which added air or water vapor | steam, or ozone or hydrogen peroxide to these as a processing medium is provided. .

[0011]

According to the present invention, the processing time can be further shortened. That is, in the case of water vapor, it functions as an oxidizing agent, and when ozone or hydrogen peroxide is added to air or water vapor, the function as an oxidizing agent is enhanced. For this reason, it is possible to further promote the oxidation of the surface of the heat transfer tube as compared to the case where the oxygen is contained alone. Thereby, the production | generation speed | rate of a nickel ferrite oxide film can be increased and the processing time can be shortened further.

[0012]

Claim3In the invention of claim1In the manufacturing method of the heat exchanger tube for feed water heaters of description, the manufacturing method of the heat exchanger tube for feed water heaters characterized by using a processing medium through high frequency plasma is provided.

[0013]

According to the present invention, the processing time can be further shortened. That is, by passing high-frequency plasma, oxygen in the treatment medium is radicalized, thereby increasing the function as an oxidant and promoting the oxidation of the surface of the heat transfer tube compared to the case of oxygen alone. Thereby, the production | generation speed | rate of a nickel ferrite oxide film can be increased and processing time can be shortened.

[0014]

Claim4The invention of

[0015]

According to the present invention, the nickel ferrite oxide film required for suppressing chromium elution of the heat transfer tube material for the feed water heater is compared with the case where the treatment medium is made to stand still by flowing the treatment medium continuously or intermittently. The thickness can be generated more uniformly.

[0016]

Claim5In the invention of claim1From3In the method for producing a heat transfer tube for a feed water heater according to any one of the above, heating for supplying water to the heat transfer tube for feed water heater and fluid supply of the treatment medium are performed continuously or intermittently. A method of manufacturing a heat transfer tube is provided.

[0017]

ADVANTAGE OF THE INVENTION According to this invention, it can respond | correspond favorably about the heating process for the oxide film production | generation of nickel ferrite required for chromium elution suppression, and the process for making thickness uniform. That is, the heat treatment area can be reduced in size by supplying current, and the heat transfer tube temperature can be made uniform. In addition, by supplying the current continuously or intermittently, a more uniform oxide film can be generated as compared with the case where the processing medium is processed stationary.

[0018]

Claim6In the invention of claim1From3In the method for manufacturing a heat transfer tube for a feed water heater according to any of the above, the feed water heating is characterized in that induction heating by high-frequency current and fluid supply of the treatment medium are continuously or intermittently performed on the heat transfer tube for the feed water heater. Provided is a method for manufacturing a heat-transfer tube for equipment.

[0019]

The invention also claims1 to 3The same effect as above is produced.

[0020]

Claim7In the invention of claim1From6The method for producing a heat transfer tube for a feed water heater according to any of the preceding claims, wherein the heating step and the supply step for the treatment medium are performed after the pickling step in the production stage. I will provide a.

[0021]

According to the present invention, the thickness of each heat transfer tube can be easily made uniform by incorporating the heating and medium supply steps into the stage after the acid cleaning treatment in the manufacturing process, and the thickness of the entire heat transfer tube. The thickness can be made uniform, and variations in the thickness of each heat transfer tube can be reduced.

[0022]

Claim8In the invention of claim1From6In the method for manufacturing a heat transfer tube for a feed water heater according to any of the above, the heating step and the supply step of the treatment medium are performed immediately after the final heat treatment step in a hydrogen atmosphere in the production stage. A method of manufacturing a heat transfer tube is provided.

[0023]

According to the present invention, the heating process is put in the process after the final heat treatment in the hydrogen atmosphere in the manufacturing process, so that the thickness of the heat transfer tube is made uniform and the thickness of each heat transfer tube varies. Can be small.

[0024]

Claim9In the invention of claim1From6The method for manufacturing a heat transfer tube for a feed water heater according to any one of the preceding claims, wherein the heating step and the supply step for the treatment medium are performed after the assembly of the heat transfer tube for the feed water heater. I will provide a.

[0025]

According to the present invention, since the heating and medium supply process can be performed after the feed water heater is manufactured, the processing time can be shortened.

[0026]

In invention of

[0027]

According to the heat transfer tube for a feed water heater of the present invention, the elution suppression of chromium from the heat transfer tube in the feed water heater during operation can be effectively and stably achieved. That is, under the prior art, the type and thickness of an effective oxide film as a means for suppressing chromium elution from a heat transfer tube for a feed water heater was not necessarily clear, but a nickel ferrite having a thickness of 0.01 to 5 μm According to the heat transfer tube in which the oxide film is formed, elution of chromium from the heat transfer tube can be extremely effectively suppressed.

[0028]

Here, if the thickness of the nickel ferrite oxide film is less than 0.01 μm, the required chromium elution suppressing effect is not sufficiently achieved. On the other hand, if the thickness exceeds 5 μm, the thickness becomes unnecessary and extra processing time is required. In the present invention, the particularly effective thickness of the nickel ferrite oxide film is in the range of 0.1 to 3 μm.

[0029]

Here, if the thickness of the nickel ferrite oxide film is less than 0.01 μm, the required chromium elution suppressing effect is not sufficiently achieved. On the other hand, if the thickness exceeds 5 μm, the thickness becomes unnecessary and extra processing time is required. In the present invention, the particularly effective thickness of the nickel ferrite oxide film is in the range of 0.1 to 3 μm.

[0030]

ClaimIn 11 inventions,A water heater installed in a water supply system of a nuclear reactor, wherein10Provided is a feed water heater characterized by using the heat transfer tube described above.

[0031]

According to the present invention, it is possible to effectively reduce the amount of chromium in the nuclear reactor, and consequently reduce the amount of Co-60 ions, and to solve problems such as deterioration in equipment performance in the nuclear reactor.

[0032]

By the way, the thickness of the oxide film is generally thin and the effect of chromium suppression is low under the processing conditions by the cobalt suppression technology that has been conventionally performed. Therefore, it is necessary to increase the thickness of the oxide film. However, under the conventional processing conditions such as the above-described known techniques, there is a problem that the generation rate of the oxide film is slow and it takes a long time to generate the oxide film of the required thickness. . In addition, due to the absence of convection of the atmospheric gas, the oxide film becomes non-uniform, and the effect of suppressing the elution of chromium in the heat transfer tube is not constant.

[0033]

Therefore, in the manufacturing method of the present invention, when the nickel ferrite oxide film layer is formed on the surface of the heat transfer tube, the heating condition or the heating method is improved so that the nickel ferrite oxide film layer can be formed uniformly and efficiently. It is to make.

[0034]

DETAILED DESCRIPTION OF THE INVENTION

Hereinafter, embodiments of the present invention will be described with reference to the drawings. In the following embodiment, for example, SUS304 is applied as stainless steel containing chromium, which is a material of the heat transfer tube for the feed water heater. However, even a material other than SUS304 can be applied in substantially the same manner as long as it is stainless steel containing chromium.

[0035]

[FirstImplementationForm (FIGS. 1 to 4)]

FIG. 1 is a schematic diagram for explaining a heat treatment process in the method of manufacturing a heat transfer tube according to the present embodiment, and FIG. 2 is a diagram showing a flow of all processes. 3 and 4 are explanatory diagrams of operation.

[0036]

First, all steps of the manufacturing method will be described with reference to FIG. As shown in FIG. 2, in this embodiment, after the raw material melting step (S101) and the ingot forming step (S102), the bar is formed by the rolling step (S103). And a rough process of a pipe | tube is performed by a heating process (S104) and a hot extrusion process (S105), and the surface treatment by a pickling process (S106) is performed.

[0037]

Next, after the cold drawing step (S107), the heat treatment step (S108) and the pickling step (S109) are repeated as many times as necessary, a finish drawing step (S110) is performed, and after the final heat treatment step (S111), pickling is performed. Surface treatment is performed again in the step (S112).

[0038]

Thereafter, the heat treatment step (S113) of the present invention is performed, and then the bending step (S114) is performed to complete the U-shaped tube (S115).

[0039]

The details of the heat treatment process of the present invention in step S113 described above will be described with reference to FIG.

[0040]

As shown in FIG. 1, in this embodiment, in the

[0041]

The

[0042]

And when performing heat processing, the temperature in the

[0043]

FIG. 3 shows a nickel ferrite oxide film having an effect of suppressing chromium in the atmosphere in terms of the generation time of the nickel ferrite oxide film by the method of this embodiment when the oxygen concentration in the gas is changed in the range of 20 to 100%. It is shown as a relative generation time with respect to the generation time. It can be seen that when the oxygen concentration is 30%, the generation time is shortened to about 0.8 as compared with the case in the atmosphere, and when the oxygen concentration is 40% or more, it is shortened to about 0.6.

[0044]

FIG. 4 shows the results of examining the thickness variation (%) of the nickel ferrite oxide film in various heating atmospheres. As can be seen from FIG. 4, the variation A in the thickness of the nickel ferrite oxide film generated in the static atmosphere is about 30%, whereas the gas (oxygen concentration 40) under the current heating method in this embodiment. %) Is continuously 10% or less, and the variation B2 when gas (

[0045]

[SecondImplementationForm (FIGS. 1 and 5)]

Also in this embodiment, the heat treatment method using the

[0046]

FIG. 5 shows the generation time of the nickel ferrite oxide film by the method of this embodiment as a relative generation time with respect to the generation time of the nickel ferrite oxide film having a chromium suppression effect in the atmosphere. As is apparent from FIG. 5, D1 when a gas with an oxygen concentration of 40% is supplied compared to C when heating in the atmosphere, D2 when a gas with oxygen concentration of 40% is added with 5% of water vapor, and D2. When D3 is added with 5% hydrogen peroxide, D4 when ozone is added, and D5 when gas is passed through high-frequency plasma, the nickel ferrite oxide film formation time is shortened to about 0.6 each. You can see that

[0047]

Although not shown in the drawing, substantially the same effect as described above can be obtained even if the oxygen concentration of the injection gas is variously changed in the range of 20 to 100% or the addition ratio of water vapor or hydrogen peroxide is variously changed.

[0048]

[ThirdImplementationForm (FIGS. 6 and 7)]

FIG. 6 is a schematic view for explaining a heat treatment step in the method of manufacturing a heat transfer tube according to the present embodiment, and FIG. 7 is an operation explanatory view.

[0049]

In this embodiment, water, for example, pure water is applied as the heating medium. The dissolved oxygen concentration of this pure water is 200 ppb or more. FIG. 6 shows an overheating facility using this pure water. A heat exchanger chamber 7 is provided in the heating container 6 that accommodates the

[0050]

When performing the heat treatment, the

[0051]

FIG. 7 shows the results of examining the thickness variation (%) of the nickel ferrite oxide film formed according to this embodiment in various heating atmospheres. As is apparent from FIG. 3, the variation E of the nickel ferrite oxide film thickness generated in the static atmosphere is about 30%, whereas water (280 ° C.) is continuously applied under the heating method in this embodiment. Both the variation F1 when supplied intermittently and the variation F2 when intermittently supplied are 10% or less, and it can be seen that the degree of variation is greatly reduced as compared with the conventional case. Thereby, according to this embodiment, it can confirm that a uniform membrane | film | coat is formed.

[0052]

[4thImplementationForm (FIG. 8)]

In this embodiment, the heat treatment method by the

[0053]

FIG. 8 shows the thickness variation (%) of the nickel ferrite oxide film by the method of this embodiment as a relative generation time with respect to the generation time of the nickel ferrite oxide film having a chromium suppression effect in the atmosphere. . As is apparent from FIG. 8, in the case of heating in a static atmosphere, the thickness variation is as high as about 30%. In contrast, H1 when a gas with an oxygen concentration of 40% is continuously supplied, H2 when a gas with an oxygen concentration of 40% is intermittently supplied every 5 minutes, and 5% of water vapor is added to the gas with an oxygen concentration of 40% H3 when supplied continuously, H4 when hydrogen peroxide is added continuously for 5%, H5 when supplied continuously with ozone, H5 when supplied continuously with ozone, and gas through high-frequency plasma continuously supplied In this case, the variation in the thickness of the nickel ferrite oxide film is about 15% or less and a value of half or more in H6. That is, a uniform film with little variation can be formed.

[0054]

[5thImplementationForm (FIGS. 9 and 10)]

In the present embodiment, heating by current supply and fluid supply of a processing medium are continuously or intermittently performed on a heat transfer tube for a feed water heater. In the present embodiment and the next sixth embodiment, unlike the case shown in FIG. 2, the heat treatment process according to the present invention is performed after completion of the U-shaped tube (S115).

[0055]

FIG. 9 is a schematic view for explaining a heat treatment step in the method of manufacturing a heat transfer tube according to the present embodiment, and FIG.

[0056]

As shown in FIG. 9, a

[0057]

At the time of film formation, a current is supplied to the

[0058]

According to the present embodiment, it is possible to satisfactorily cope with the heating step for producing an oxide film of nickel ferrite necessary for suppressing chromium elution and the step for making the thickness uniform. That is, the heat treatment area can be reduced in size by supplying current, and the heat transfer tube temperature can be made uniform. In addition, by supplying the current continuously or intermittently, a more uniform oxide film can be generated as compared with the case where the processing medium is processed stationary.

[0059]

FIG. 10 shows the results of examining the thickness variation (%) of the nickel ferrite oxide film formed according to this embodiment in various heating atmospheres. As is apparent from FIG. 10, the variation I of the thickness of the nickel ferrite oxide film generated in the static atmosphere is about 30%, whereas a gas having an oxygen concentration of 40% is used under the heating method in this embodiment. The variation J1 in the case of continuous supply and the variation J2 in the case of intermittently supplying a gas with an oxygen concentration of 40% every 5 minutes are both 10% or less, and the degree of variation is significantly lower than in the past. I understand that Thereby, according to this embodiment, it can confirm that a uniform membrane | film | coat is formed.

[0060]

[6thImplementationForm (FIGS. 11 and 12)]

This embodiment is a modification of the fifth embodiment described above, in which the

[0061]

FIG. 11 is a schematic view for explaining a heat treatment step in the method of manufacturing a heat transfer tube according to the present embodiment, and FIG. 12 is an operation explanatory view.

[0062]

As shown in FIG. 11, a coil 16 for induction heating is provided in a heating container 11 having an

[0063]

At the time of film formation, the

[0064]

Also according to the present embodiment, it is possible to satisfactorily cope with the heating process for generating an oxide film of nickel ferrite necessary for suppressing chromium elution and the process for making the thickness uniform. That is, the heat treatment area can be reduced in size by supplying current, and the heat transfer tube temperature can be made uniform. In addition, by supplying the current continuously or intermittently, a more uniform oxide film can be generated as compared with the case where the processing medium is processed stationary.

[0065]

FIG. 12 shows the results of examining the thickness variation (%) of the nickel ferrite oxide film formed according to this embodiment in various heating atmospheres. As can be seen from FIG. 12, the variation K in the thickness of the nickel ferrite oxide film generated in the static atmosphere is about 30%, whereas a gas having an oxygen concentration of 40% is used under the heating method in this embodiment. The variation L1 in the case of continuous supply and the variation L2 in the case of continuous supply of a gas having an oxygen concentration of 40% added with 5% of steam are both around 10%, and the degree of variation is much larger than before. It turns out that it falls to. Thereby, according to this embodiment, it can confirm that a uniform membrane | film | coat is formed.

[0066]

[SeventhImplementationForm (FIGS. 13 and 14)]

This embodiment is about the modification of the manufacturing process (FIG. 2) in 1st Embodiment.

[0067]

FIG. 13 shows a first modification. That is, in this example, the pickling process (S112) before the heat treatment process (S113) of the present invention is omitted from the manufacturing process shown in FIG. Since the other steps are the same as those in FIG. 2, step symbols S201 to S214 are attached to FIG.

[0068]

FIG. 14 shows a second modification. That is, in this example, the bar is formed by the raw material melting step (S301), the ingot forming step (S302), and the rolling step (S303), and then the extrusion step (S304).

[0069]

And a pickling process (S305) is performed.

[0070]

Next, after repeating the rolling or drawing process (S306), the heat treatment process (S307), and the pickling process (S308) as many times as necessary, the empty drawing process (S309) is performed, and the bending process is performed after the final heat treatment process (S310). A process (S311) is performed.

[0071]

And after performing a surface treatment again by a pickling process (S312), the heat processing process (S313) of this invention is performed, and it becomes a U-shaped pipe completion (S314).

[0072]

Therefore, this example is applied to the case of the fifth embodiment and the sixth embodiment described above.

[0073]

[EighthImplementationForm (FIGS. 15 to 17)]

In the present embodiment, the heating step and the processing medium supply step are performed after the assembly of the heat transfer tube for the feed water heater.

[0074]

FIG. 15 is a schematic view for explaining a heat treatment step in the method of manufacturing a heat transfer tube according to the present embodiment, and uses a gas as a heating medium. FIG. 16 is an explanatory diagram of operation. FIG. 17 is a modification of FIG. 15 and uses a liquid as a heating medium.

[0075]

In the embodiment shown in FIG. 15, a plurality of

[0076]

The

[0077]

In such a configuration, when the

[0078]

FIG. 16 shows the results of examining the thickness variation (%) of the nickel ferrite oxide film formed according to this embodiment in various heating atmospheres. As apparent from FIG. 16, the variation M of the thickness of the nickel ferrite oxide film generated in the static atmosphere is about 30%, whereas a gas having an oxygen concentration of 40% is used under the heating method in this embodiment. The variation N1 in the case of continuous supply and the variation N2 in the case of continuously supplying a gas having an oxygen concentration of 40% with 5% water vapor are both around 10%, and the degree of variation is much larger than in the past. It turns out that it falls to. Thereby, according to this embodiment, it can confirm that a uniform membrane | film | coat is formed.

[0079]

Also in the embodiment shown in FIG. 17, the configuration and operation of the feed water heater are substantially the same as those in FIG. 15 except that a liquid is used instead of gas. That is, in a state where the plurality of

[0080]

The

[0081]

In such a configuration, when the liquid 26 as a heating medium is supplied into the

[0082]

Such an embodiment of FIG. 17 also has the same effects as the embodiment shown in FIG.

[0083]

【The invention's effect】

As described in detail above, according to the present invention, the nickel ferrite oxide film necessary for suppressing the elution of chromium can be sufficiently and uniformly formed on the surface of the heat transfer tube for the feed water heater. And by adding additives along with oxygen concentration increase and oxygen concentration increase, it is also possible to shorten the processing time to obtain the thickness of nickel ferrite oxide film necessary for chromium elution suppression of heat transfer tube material for feed water heater It becomes. In addition, the thickness of the nickel ferrite oxide film can be made uniform by continuously or intermittently flowing a gas or liquid as a heat treatment medium, and the heating area can be reduced in size and transmitted by a heating method using current and high frequency. It is also possible to make the nickel ferrite oxide film thickness uniform by equalizing the heat tube temperature. Furthermore, it is possible to make the nickel ferrite oxide film thickness more uniform by putting the nickel ferrite oxide film generation process into the manufacturing process. In addition, the thickness of the nickel ferrite oxide film of the heat transfer tube can be made uniform by flowing the treatment solvent continuously or intermittently. And the heat transfer tube obtained by the method of the present invention and the feed water heater using the same provide an excellent effect in reducing the exposure of the nuclear reactor.

[Brief description of the drawings]

FIG. 1 is a schematic diagram for explaining a heat treatment step in a method of manufacturing a heat transfer tube according to a first embodiment of the present invention.

FIG. 2 is a diagram showing a flow of all steps of the embodiment.

FIG. 3 is an operation explanatory diagram of the embodiment.

FIG. 4 is an operation explanatory diagram of the embodiment.

FIG. 5 is an operation explanatory diagram according to a second embodiment of the present invention.

FIG. 6 is a schematic view for explaining a heat treatment step in a method for manufacturing a heat transfer tube according to a third embodiment of the present invention.

FIG. 7 is an explanatory diagram of the operation of the embodiment.

FIG. 8 is an operation explanatory diagram of a fourth embodiment of the present invention.

FIG. 9 is a schematic view for explaining a heat treatment step in a method for manufacturing a heat transfer tube according to a fifth embodiment of the present invention.

FIG. 10 is an operation explanatory diagram of the embodiment.

FIG. 11 shows a modification of the fifth embodiment of the present invention.(Sixth embodiment)FIG.

FIG. 12 is an operation explanatory diagram according to the embodiment.

FIG. 13 is a diagram showing a seventh embodiment of the present invention.

FIG. 14 is a view showing a modification of FIG.

FIG. 15 shows the eighth embodiment of the present invention.EmbodimentSchematic for demonstrating the heat processing process in the manufacturing method of the heat exchanger tube by AA.

FIG. 16 is a diagram illustrating the operation of the embodiment.

FIG. 17 is a view showing a modification of FIG.

[Explanation of symbols]

1 Electric furnace

2 Heat transfer tubes

3 Supply piping

3a Gas inlet

3b outlet

4 Gas outlet

5 Heating medium

6 Heating container

7 Heat exchanger room

8 water

8a, 8b Water circulation piping

9 Pump

10 Air layer

11 Heating vessel

12,13 electrode

14 Power supply

15 Wiring

16 coils

17 Power supply

18 Wiring

19 Water heater

19a casing

19b, 19c space

20 header

21 Gas supply piping

21a Gas inlet

21b, 21c Gas outlet

22 Heater

23a, 23b Gas outlet

24 Liquid supply piping

24a, 24b Liquid outlet

24c, 24d Liquid reflux port

25 pump

Claims (11)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP25739499A JP4015789B2 (en) | 1999-09-10 | 1999-09-10 | Manufacturing method of heat transfer tube for feed water heater, heat transfer tube for feed water heater manufactured by the method, and feed water heater using the heat transfer tube |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP25739499A JP4015789B2 (en) | 1999-09-10 | 1999-09-10 | Manufacturing method of heat transfer tube for feed water heater, heat transfer tube for feed water heater manufactured by the method, and feed water heater using the heat transfer tube |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001083284A JP2001083284A (en) | 2001-03-30 |

| JP2001083284A5 JP2001083284A5 (en) | 2005-05-19 |

| JP4015789B2 true JP4015789B2 (en) | 2007-11-28 |

Family

ID=17305791

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP25739499A Expired - Fee Related JP4015789B2 (en) | 1999-09-10 | 1999-09-10 | Manufacturing method of heat transfer tube for feed water heater, heat transfer tube for feed water heater manufactured by the method, and feed water heater using the heat transfer tube |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4015789B2 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7092622B2 (en) | 2018-09-04 | 2022-06-28 | 株式会社オービック | Unit price retroactive processing device, unit price retroactive processing method and unit price retroactive processing program |

| JP7336003B2 (en) | 2018-09-04 | 2023-08-30 | 株式会社オービック | Unit Price Retroactive Processing Device, Unit Price Retroactive Processing Method and Unit Price Retroactive Processing Program |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5059325B2 (en) * | 2006-01-06 | 2012-10-24 | 株式会社日立製作所 | Method and apparatus for inhibiting corrosion of carbon steel |

| JP4959196B2 (en) * | 2006-01-26 | 2012-06-20 | 日立Geニュークリア・エナジー株式会社 | Nuclear power plant replacement member and nuclear power plant member handling method |

| JP5260012B2 (en) * | 2007-09-28 | 2013-08-14 | 岩谷産業株式会社 | Method for forming surface oxide film on stainless steel |

| JP5995478B2 (en) * | 2012-03-23 | 2016-09-21 | 日新製鋼株式会社 | Stainless steel material with good insulation and its manufacturing method |

| WO2021149204A1 (en) | 2020-01-22 | 2021-07-29 | オリンパス株式会社 | Curved tube for endoscopes, endoscope, and method of manufacturing curved tube for endoscopes |

-

1999

- 1999-09-10 JP JP25739499A patent/JP4015789B2/en not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7092622B2 (en) | 2018-09-04 | 2022-06-28 | 株式会社オービック | Unit price retroactive processing device, unit price retroactive processing method and unit price retroactive processing program |

| JP7336003B2 (en) | 2018-09-04 | 2023-08-30 | 株式会社オービック | Unit Price Retroactive Processing Device, Unit Price Retroactive Processing Method and Unit Price Retroactive Processing Program |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001083284A (en) | 2001-03-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI763858B (en) | Dry stripping of boron carbide hardmask | |

| JP5240987B2 (en) | Superheated steam generator, superheated steam generator, and superheated steam generation method | |

| JP4015789B2 (en) | Manufacturing method of heat transfer tube for feed water heater, heat transfer tube for feed water heater manufactured by the method, and feed water heater using the heat transfer tube | |

| CN111534680B (en) | Heating temperature equalizing method for local induction heat treatment after welding of thick-wall pressure-bearing equipment | |

| KR101624351B1 (en) | Continuous heat treatment furnace | |

| JP2009041885A (en) | Fluid heating device | |

| JP2001083284A5 (en) | ||

| JP2009180452A (en) | Water heat exchanger for water heater | |

| HRP20100196T1 (en) | Process and installation for increasing the burning energy produced by a natural fuel gas | |

| JP2006292531A (en) | Method for surface treatment of heat transfer tube of steam generator | |

| CN209989433U (en) | Water cooling device for silicon steel annealing furnace sealing roller | |

| JP2005222781A (en) | Fluid substance heating device using induction heating | |

| JPS56151197A (en) | Continuous manufacture of welding wire | |

| JPS6187824A (en) | Uniform cooling method of high temperature metal pipe | |

| JP2005098553A (en) | Heat exchanger | |

| JP2008020097A (en) | Fluid heating device and fluid treatment device using the same | |

| CN215713313U (en) | Device for simultaneously pre-oxidizing inner and outer walls of boiler tube | |

| CN105823201B (en) | Water heater and hot water supply method thereof | |

| CN212051185U (en) | Adipic acid reaction trigger device | |

| CN114797725B (en) | Internal heating type supercritical water oxidation reactor | |

| JPH07238354A (en) | Heat treatment of parts for nuclear fusion device and heat treatment device therefor and heat treatment of its suprerconducting coil and heat treatment device therefor and heat treatment of its diverter and heat treatment device therefor | |

| JP2001232381A5 (en) | ||

| JP3743064B2 (en) | Heating device | |

| JPH0894176A (en) | Liquid heating device utilizing electromagnetic induction heating | |

| JP4019255B2 (en) | Glass article processing method and processing apparatus |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040713 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040713 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070619 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070820 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070911 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070914 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100921 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100921 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110921 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110921 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120921 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120921 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130921 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |