JP3716781B2 - Toroidal continuously variable transmission - Google Patents

Toroidal continuously variable transmission Download PDFInfo

- Publication number

- JP3716781B2 JP3716781B2 JP2001347067A JP2001347067A JP3716781B2 JP 3716781 B2 JP3716781 B2 JP 3716781B2 JP 2001347067 A JP2001347067 A JP 2001347067A JP 2001347067 A JP2001347067 A JP 2001347067A JP 3716781 B2 JP3716781 B2 JP 3716781B2

- Authority

- JP

- Japan

- Prior art keywords

- trunnion

- trunnions

- disk

- continuously variable

- variable transmission

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Friction Gearing (AREA)

Description

【0001】

【産業上の利用分野】

この発明に係るトロイダル型無段変速機は、例えば自動車の自動変速機用の変速ユニットとして、或は各種産業機械用の変速機として、それぞれ利用する。

【0002】

【従来の技術】

自動車用自動変速機として、図4〜5に略示する様なトロイダル型無段変速機を使用する事が研究され、一部で実施されている。このトロイダル型無段変速機は、例えば実開昭62−71465号公報に開示されている様に、入力軸1と同心に入力側ディスク2を支持し、この入力軸1と同心に配置された出力軸3の端部に出力側ディスク4を固定している。トロイダル型無段変速機を納めたケーシング5(後述する図7参照)の内側には、上記入力軸1並びに出力軸3に対し捻れの位置にある枢軸6、6を中心として揺動するトラニオン7、7を設けている。

【0003】

これら各トラニオン7、7は、両端部外側面に上記枢軸6、6を、各トラニオン7、7毎に互いに同心に、各トラニオン7、7毎に1対ずつ設けている。これら各枢軸6、6の中心軸は、上記各ディスク2、4の中心軸と交差する事はないが、これら各ディスク2、4の中心軸の方向に対し直角若しくはほぼ直角方向である、捩れの位置に存在する。又、上記各トラニオン7、7の中心部には変位軸8、8の基半部を支持し、上記枢軸6、6を中心として各トラニオン7、7を揺動させる事により、上記各変位軸8、8の傾斜角度の調節を自在としている。各トラニオン7、7に支持された変位軸8、8の先半部周囲には、それぞれパワーローラ9、9を回転自在に支持している。そして、これら各パワーローラ9、9を、上記入力側、出力側両ディスク2、4の内側面2a、4a同士の間に挟持している。

【0004】

上記入力側、出力側両ディスク2、4の互いに対向する内側面2a、4aは、それぞれ断面が、上記枢軸6を中心とする円弧若しくはこの様な円弧に近い曲線を回転させて得られる、断面円弧状の凹面をなしている。そして、球状凸面に形成された各パワーローラ9、9の周面9a、9aを、上記内側面2a、4aに当接させている。又、上記入力軸1と入力側ディスク2との間には、ローディングカム装置10を設け、このローディングカム装置10によって上記入力側ディスク2を、出力側ディスク4に向け弾性的に押圧しつつ、回転駆動自在としている。

【0005】

上述の様に構成されるトロイダル型無段変速機の使用時、入力軸1の回転に伴って上記ローディングカム装置10が上記入力側ディスク2を、上記複数のパワーローラ9、9に押圧しつつ回転させる。そして、この入力側ディスク2の回転が、上記複数のパワーローラ9、9を介して出力側ディスク4に伝達され、この出力側ディスク4に固定の出力軸3が回転する。

【0006】

入力軸1と出力軸3との回転速度を変える場合で、先ず入力軸1と出力軸3との間で減速を行なう場合には、枢軸6、6を中心として前記各トラニオン7、7を揺動させ、上記各パワーローラ9、9の周面9a、9aが図4に示す様に、入力側ディスク2の内側面2aの中心寄り部分と出力側ディスク4の内側面4aの外周寄り部分とにそれぞれ当接する様に、前記各変位軸8、8を傾斜させる。

【0007】

反対に、増速を行なう場合には、上記各トラニオン7、7を揺動させ、上記各パワーローラ9、9の周面9a、9aが図5に示す様に、入力側ディスク2の内側面2aの外周寄り部分と出力側ディスク4の内側面4aの中心寄り部分とに、それぞれ当接する様に、上記各変位軸8、8を傾斜させる。これら各変位軸8、8の傾斜角度を図4と図5との中間にすれば、入力軸1と出力軸3との間で、中間の変速比を得られる。

【0008】

更に、図6〜7は、実願昭63−69293号(実開平1−173552号)のマイクロフィルムに記載された、より具体化されたトロイダル型無段変速機を示している。入力側ディスク2と出力側ディスク4とは円管状の入力軸11の周囲に、それぞれ回転自在に支持している。又、この入力軸11の端部と上記入力側ディスク2との間に、ローディングカム装置10を設けている。一方、上記出力側ディスク4には、出力歯車12を結合し、これら出力側ディスク4と出力歯車12とが同期して回転する様にしている。

【0009】

1対のトラニオン7、7の両端部に互いに同心に設けた枢軸6、6は、支持部材である1対の支持板13、13に、揺動並びに軸方向(図6の表裏方向、図7の左右方向)の変位自在に支持している。そして、上記各トラニオン7、7の中間部に、変位軸8、8の基半部を支持している。これら各変位軸8、8は、基半部と先半部とを互いに偏心させている。そして、このうちの基半部を上記各トラニオン7、7の中間部に回転自在に支持し、それぞれの先半部にパワーローラ9、9を、ラジアルニードル軸受等の転がり軸受を介して、回転自在に支持している。

【0010】

尚、上記1対の変位軸8、8は、上記入力軸11に対して180度反対側位置に設けている。又、これら各変位軸8、8の基半部と先半部とが偏心している方向は、上記入力側、出力側両ディスク2、4の回転方向に関して同方向(図7で左右逆方向)としている。又、偏心方向は、上記入力軸11の配設方向に対してほぼ直交する方向としている。従って上記各パワーローラ9、9は、上記入力軸11の配設方向に関して若干の変位自在に支持される。

【0011】

又、上記各パワーローラ9、9の外側面と上記各トラニオン7、7の中間部内側面との間には、これら各パワーローラ9、9の外側面の側から順に、スラスト玉軸受14、14とスラストニードル軸受15、15とを設けている。このうちのスラスト玉軸受14、14は、上記各パワーローラ9、9に加わるスラスト方向の荷重を支承しつつ、これら各パワーローラ9、9の回転を許容する。又、上記各スラストニードル軸受15、15は、上記各パワーローラ9、9から上記各スラスト玉軸受14、14を構成する外輪16、16に加わるスラスト荷重を支承しつつ、上記各変位軸8、8の先半部及び上記外輪16、16が、これら各変位軸8、8の基半部を中心として揺動する事を許容する。更に、上記各トラニオン7、7は、油圧式のアクチュエータ17、17により、前記各枢軸6、6の軸方向の変位自在としている。

【0012】

上述の様に構成されるトロイダル型無段変速機の場合、入力軸11の回転はローディングカム装置10を介して入力側ディスク2に伝えられる。そして、この入力側ディスク2の回転が、1対のパワーローラ9、9を介して出力側ディスク4に伝えられ、更にこの出力側ディスク4の回転が、出力歯車12より取り出される。

【0013】

入力軸11と出力歯車12との間の回転速度比を変える場合には、上記各アクチュエータ17、17により上記1対のトラニオン7、7を、それぞれ逆方向に、例えば、図7の下側のパワーローラ9を同図の右側に、同図の上側のパワーローラ9を同図の左側に、それぞれ変位させる。この結果、これら各パワーローラ9、9の周面9a、9aと上記入力側ディスク2及び出力側ディスク4の内側面2a、4aとの当接部に作用する、接線方向の力の向きが変化する。そして、この力の向きの変化に伴って上記各トラニオン7、7が、支持板13、13に枢支された枢軸6、6を中心として、互いに逆方向に揺動する。この結果、前述の図4〜5に示した様に、上記各パワーローラ9、9の周面9a、9aと上記各内側面2a、4aとの当接位置が変化し、上記入力軸11と出力歯車12との間の回転速度比が変化する。

【0014】

トロイダル型無段変速機による動力伝達時には、構成各部の弾性変形に基づいて、上記各パワーローラ9、9が上記入力軸11の軸方向に変位する。そして、これら各パワーローラ9、9を支持した前記各変位軸8、8が、それぞれの基半部を中心として僅かに回動する。この回動の結果、上記各スラスト玉軸受14、14の外輪16、16の外側面と上記各トラニオン7、7の内側面とが相対変位する。これら外側面と内側面との間には、前記各スラストニードル軸受15、15が存在する為、この相対変位に要する力は小さい。

【0015】

上述の様に構成され作用するトロイダル型無段変速機の場合には、上記入力軸11と出力歯車12との間での動力伝達を2個のパワーローラ9、9により行なっている。従って、各パワーローラ9、9の周面9a、9aと入力側、出力側両ディスク2、4の内側面2a、4aとの間で伝達される単位面積当たりの力が大きくなり、伝達可能な動力の限界が比較的低い。この様な事情に鑑みて、トロイダル型無段変速機により伝達可能な動力を大きくすべく、パワーローラ9、9の数を増やす事も、従来から考えられている。

【0016】

この様な目的でパワーローラ9、9の数を増やす為の構造の1例として従来から、1組の入力側ディスク2と出力側ディスク4との間に3個のパワーローラ9、9を配置し、この3個のパワーローラ9、9によって動力の伝達を行なう事が、例えば特開平3−74667号公報に記載されている様に、従来から知られている。この公報に記載された構造の場合には、図8に示す様に、固定のフレーム18の円周方向等間隔の3個所位置に、それぞれが支持部材であり、120度に折れ曲がった支持片19、19の中間部を枢支している。そして、隣り合う支持片19、19同士の間にそれぞれトラニオン7、7を、揺動並びに軸方向の変位自在に支持している。

【0017】

上記各トラニオン7、7は、それぞれ油圧式のアクチュエータ17、17により、それぞれの両端部に互いに同心に設けた枢軸6の軸方向に変位自在としている。上記各アクチュエータ17、17を構成する各油圧シリンダ20、20は、制御弁21を介して、油圧源であるポンプ22の吐出口に通じている。この制御弁21は、それぞれが軸方向(図8の左右方向)に変位自在なスリーブ23とスプール24とを備える。尚、上記各アクチュエータ17、17はそれぞれ、圧油の給排方向を切り換える事により、軸方向に関して何れの方向にも軸力を発生させる、複動型のものを使用している。

【0018】

それぞれが上記各トラニオン7、7に、変位軸8、8により枢支されたパワーローラ9、9の傾斜角度を変える場合には、制御モータ25により上記スリーブ23を軸方向(図8の左右方向)に変位させる。この結果、上記ポンプ22から吐出された圧油が、油圧配管を通じて上記各油圧シリンダ20、20に送り込まれる。そして、これら各油圧シリンダ20、20に嵌装された、上記各トラニオン7、7を枢軸の軸方向に変位させる為の駆動ピストン26、26が、入力側ディスク2及び出力側ディスク4(図4〜5参照)の回転方向に関して同方向に変位する。この変位に伴って上記各トラニオン7、7が枢軸の軸方向に変位し、更にこの枢軸を中心として揺動変位するのは、前述の図6〜7に示した構造の場合と同様である。又、上記各駆動ピストン26、26の変位に伴って上記各油圧シリンダ20、20から押し出された作動油は、やはり上記制御弁21を含む油圧配管(一部図示せず)を通じて、油溜27に戻される。

【0019】

一方、上記圧油の送り込みに伴う駆動ピストン26並びにこの駆動ピストン26に結合したトラニオン7の変位は、プリセスカム28、リンク29を介して上記スプール24に伝達され、このスプール24を軸方向に変位させる。この結果、上記駆動ピストン26が所定量変位した状態で、上記制御弁21の流路が閉じられ、上記各油圧シリンダ20、20への圧油の給排が停止される。従って、上記各トラニオン7、7の軸方向に関する変位量は、上記制御モータ25によるスリーブ23の変位量に応じただけのものとなる。

【0020】

上述の様に構成され作用する従来のトロイダル型無段変速機の場合、アクチュエータ17、17の設置空間が嵩み、装置が大型化する。これに対して特開平7−259947号公報には、図9に示す様に、3個のトラニオン7、7をリンク機構30、30により互いに直列に結合し、複動型の油圧アクチュエータである1個のアクチュエータ17により、上記複数個のトラニオン7、7を変位させる構造が記載されている。又、特開平11−303963号公報には、図10に示す様に、支持片19a、19aを揺動変位自在に支持すると共に、これら各支持片19a、19aにより、円周方向に隣り合うトラニオン7、7同士の間で動きを伝達自在とした構造が記載されている。この図10に記載した構造の場合も、駆動用のアクチュエータ17、17は、円周方向両端部に設けたトラニオン7、7に付属の枢軸6、6の端面を軸方向に押圧自在である。

【0021】

図9〜10に示した従来構造の場合、アクチュエータ17の設置空間を小さくして小型・軽量化を図れるが、総てのトラニオン7、7の変位量を厳密に規制する為には、各可動部を非常に精密に構成する必要があり、コストが嵩む。即ち、トロイダル型無段変速機は、大きさにもよるが、上記各トラニオン7、7が各枢軸6、6の軸方向に関して0.1mm程度変位しただけで、変速動作を開始する場合がある。従って、上記各トラニオン7、7の変位量が0.1mm程度異なると、上記各枢軸6、6を中心とするこれら各トラニオン7、7の傾斜角度が互いに異なって、トロイダル型無段変速機の伝達効率並びに耐久性が著しく低下する可能性を生じる。

【0022】

従って、上記図9〜10に示した構造を実施する場合には、各可動部のがたつきを極めて小さくし、3個のトラニオン7、7の変位を、0.1mmよりも十分に小さなレベル(精度)で、互いに同期させなければならない。これに対して、各可動部の変位が円滑に行なわれ、しかもがたつきを極く小さく抑える為には、構成各部材の寸法精度並びに形状精度を極めて高くしなければならず、これら各部材の加工作業が面倒になってコストが嵩む。しかも、上記図9〜10に示した様に、上記3個のトラニオン7、7を変位方向に関して互いに直列に接続し、接続方向の端部にのみアクチュエータ17、17を設けた場合には、上記各トラニオン7、7を含む、変位を伝達する部材の弾性変形も考慮しなければならなくなる。この様な状態で、上記総てのトラニオン7、7の変位を厳密に(0.1mmよりも十分に小さいレベルで)互いに同期させる事は非常に難しい。

【0023】

【先発明の説明】

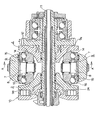

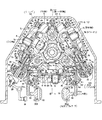

この様な事情に鑑みてなされた発明として、図11〜14に示す様なトロイダル型無段変速機の発明(特願2000−280189号)がある。後述する本発明の実施の形態と、この先発明の実施の形態とは、多くの部分で共通する為、以下、この先発明の実施の形態に就いて詳しく説明する。尚、上記図11〜14は、入力側ディスク2と出力側ディスク4とを2個ずつ、動力の伝達方向に関して互いに並列に設けた、所謂ダブルキャビティ型で、各入力側ディスク2と出力側ディスク4との間にパワーローラ9、9を3個ずつ、合計6個設けたトロイダル型無段変速機に先発明を適用した場合に就いて示している。図12には、その片側のキャビティ(入力側ディスク2と出力側ディスク4とパワーローラ9、9とを配置して動力を伝達する部分)のみを示しているが、図12よりも右側部分にも、別のキャビティが存在する。この様なダブルキャビティ型のトロイダル型無段変速機の基本的な構造及び作用に就いては、従来から周知であるから、全体構成の図示並びに説明は省略する。

【0024】

ケーシング5aの内面に設けた取付部31にフレーム18を、このフレーム18の外径側端部3個所位置の取付孔32、32に挿通したスタッド33、33と、これら各スタッド33、33に螺合したナット34とにより結合固定している。図示の例では、これら各スタッド33、33及びナット34により、上記取付部31とフレーム18との間に、ギヤハウジング35を固定している。このギヤハウジング35の内径側には、1対の出力側ディスク4をその両端部にスプライン係合させた出力スリーブ36を、1対の転がり軸受37、37により回転自在に支持すると共に、この出力スリーブ36の中間部外周面に設けた出力歯車38を、上記ギヤハウジング35の内部に収納している。

【0025】

又、上記フレーム18は全体を星形に形成すると共に、その径方向中間部乃至は外径側部分を二股に形成して、3個所の保持部39、39を、円周方向等間隔に形成している。そして、これら各保持部39、39の径方向中間部に、それぞれ支持片19b、19bの中間部を、第二の枢軸40、40により、ニードル軸受41、41を介して枢支している。上記各支持片19b、19bは、上記第二の枢軸40、40の周囲に配置される円筒状の取付部42と、この取付部42の外周面から径方向外方に突出した1対の支持板部43、43とから成る。これら1対の支持板部43、43同士の交差角度は120度である。従って、円周方向に隣り合う支持片19b、19bの支持板部43、43同士は、互いに平行である。

【0026】

この様な各支持板部43、43には、それぞれ円孔44、44を形成している。上記各支持片19b、19bが中立状態にある場合、円周方向に隣り合う支持片19b、19bの支持板部43、43に形成した円孔44、44同士は互いに同心である。そして、これら各円孔44、44内に、各トラニオン7a、7b、7cの両端部に設けた枢軸6、6を、ラジアルニードル軸受45、45により支持している。これら各ラジアルニードル軸受45、45を構成する外輪46、46の外周面は、球状凸面としている。この様な外輪46、46は上記各円孔44、44内に、がたつきなく、且つ揺動変位自在に内嵌している。

【0027】

又、上記各支持板部43、43に設けたねじ孔47、47には、それぞれスタッド48、48を螺着し、これら各スタッド48、48の先端面を、上記各トラニオン7a、7b、7cの両端面に当接させている。これら各スタッド48、48の先端面は球状凸面としており、互いに対向する位置に設けた1対のスタッド48、48同士の間での、上記各トラニオン7a、7b、7cの揺動変位を可能にしている。又、これら各スタッド48、48の基端部にはロックナット49、49を螺合して、これら各スタッド48、48が不用意に緩まない様にしている。尚、この様なスタッド48、48は、単一キャビティ内に設けた3個のトラニオン7a、7b、7cの、入力側、出力側両ディスク2、4の円周方向に関する変位を、上記各支持片19b、19bを介して互いに同期させる為に設けている。後述する油圧アクチュエータにより上記変位を十分に同期可能であれば、上記各スタッド48、48及びロックナット49、49は省略しても良い。

【0028】

上記3個のトラニオン7a、7b、7cは、上述の様に、前記各第二の枢軸40、40を中心とする上記各支持片19b、19bの揺動に基づく上記両ディスク2、4の円周方向に関する若干の変位と、それぞれの両端部に設けた枢軸6、6を中心とする揺動変位を自在に支持している。変速動作を行なわせるべく、上記各トラニオン7a、7b、7cを、それぞれの両端部に設けた上記各枢軸6、6の軸方向に変位させる為に、先発明のトロイダル型無段変速機の場合には、次の様なアクチュエータを設けている。

【0029】

先ず、下部中央に水平方向に設けたトラニオン7aは、このトラニオン7aの両端部下方に設けた1対の油圧アクチュエータ50a、50bにより、それぞれリンク腕51a、51bを介して変位駆動自在としている。これら各油圧アクチュエータ50a、50bは、シリンダ52内への圧油の供給によりロッド53を押し出すが、このシリンダ52への圧油の供給を停止した状態でも、外力が働かない限りこのロッド53がシリンダ52内に引き込まれない、単動型のものを使用している。この様な上記各油圧アクチュエータ50a、50bは、互いに同心に、且つロッド53の押し出し方向を互いに逆に、より具体的には、圧油の供給に基づいてロッド53を、別の油圧アクチュエータ50a(又は50b)から離れる方向に押し出す様にして、ケーシング5a内に支持固定している。

【0030】

又、上記各リンク腕51a、51bは、それぞれの中間部を、中空円管状の第三の枢軸54により、揺動変位自在に支持している。これら各第三の枢軸54、54は、前記各第二の枢軸40、40と平行で、内部は、図示しない給油ポンプの吐出口に通じている。トロイダル型無段変速機の運転時に上記各第三の枢軸54、54内には、潤滑油(トラクションオイル)が送り込まれる。この様な第三の枢軸54、54によりそれぞれの中間部を枢支された、上記各リンク腕51a、51bは、それぞれの基端部(図11の下端部)片側面を上記各油圧アクチュエータ50a、50bを構成するロッド53の先端面に突き当て、それぞれの先端部(図11の上端部)片側面側を、上記トラニオン7aの両端部に設けた枢軸6、6の端部に係合させている。尚、上記各リンク腕51a、51bの基端部で上記ロッド53の先端面に突き当たる部分は、部分円筒状の凸曲面として、突き当たり部分の揺動変位が円滑に行なわれる様にしている。

【0031】

又、図示の例では、図13に詳示する様に、上記各リンク腕51a、51bの先端部の互いに対向する面に、それぞれ円筒状凸部55を形成している。一方、上記トラニオン7aの両端部に設けた枢軸6、6の中心部には、上記円筒状凸部55の外径よりも大きな内径を有する円孔56を、上記各枢軸6、6の端面に開口する状態で形成している。そして、上記各リンク腕51a、51bの円筒状凸部55を、上記円孔56内に、緩く挿入している。この状態でこの円筒状凸部55の中間部外周面には、上記円孔56の内周面に係止したOリング57の内周縁を全周に亙り弾性的に当接させて、この円孔56の内周面と上記円筒状凸部55の外周面との間の油密保持を図っている。

【0032】

又、上記各枢軸6、6の端面と上記各リンク腕51a、51bの先端部側面との間には、スラストニードル軸受58を設けている。このスラストニードル軸受58を構成する1対の軌道輪のうち、上記各リンク腕51a、51b側の軌道輪59の片面で、これら各リンク腕51a、51bの先端部側面と当接する面は、球状凸面若しくは円すい状凸面としている。この様な構造により、これら各リンク腕51a、51bとトラニオン7aとの間で変位の伝達を自在とすると共に、前記各第三の枢軸54、54を中心とする上記各リンク腕51a、51bの円滑な揺動変位、並びに、上記各枢軸6、6を中心とする上記トラニオン7aの円滑な揺動変位を自在としている。

【0033】

又、前記各第三の枢軸54、54の内部と、上記円筒状凸部55の内部とは、上記各リンク腕51a、51bの中心孔の軸方向中間部に形成した凹溝60と、これら各リンク腕51a、51bの先半部(図11、13の上半部)内側に形成した通油孔61とを介して、互いに通じている。尚、この通油孔61の下流端開口は、プラグ62により塞いでいる。従って、前記図示しない送油ポンプから上記各第三の枢軸54、54内に送り込まれた潤滑油は、その全量が、前記各枢軸6、6の中心部に設けた円孔56内に送られる。この様にして円孔56内に送り込まれた潤滑油は、トロイダル型無段変速機の転がり接触部の潤滑に使用される。即ち、この潤滑油の一部は、上記トラニオン7aに設けたノズル孔63、63から噴出して、前記入力側ディスク2及び出力側ディスク4の内側面2a、4aと、上記トラニオン7aに支持したパワーローラ9の周面9aとの転がり接触部を潤滑する。

【0034】

又、上記潤滑油の残部は、上記トラニオン7aの内部に設けた潤滑油流路64を介して、各転がり軸受及び滑り接触部に送り込む様にしている。先ず、上記各枢軸6、6を支持したラジアルニードル軸受45、45に上記潤滑油を、絞りプラグ65を通じて送り込み自在としている。又、前記スタッド48の先端面と上記トラニオン7aとの滑り接触部にも、別の絞りプラグ66を介して送り込み自在としている。更に、残りの潤滑油は、上記トラニオン7aに対し上記パワーローラ9を支持した、スラストニードル軸受15及びスラスト玉軸受14、更には変位軸8とトラニオン7a及び上記パワーローラ9との間に設けたラジアルニードル軸受に送り込み自在としている。

【0035】

一方、上部両側に傾斜方向に設けたトラニオン7b、7cは、これら各トラニオン7b、7cに関する枢軸6、6の延長上に、図14に詳示する様な複動型の油圧アクチュエータ67a、67bを、これら各トラニオン7b、7c毎に1個ずつ設けている。そして、これら各油圧アクチュエータ67a、67bへの圧油の給排により、上記各トラニオン7b、7cを、それぞれの両端部に設けた枢軸6、6の軸方向に変位自在としている。

【0036】

上記各油圧アクチュエータ67a、67bは、シリンダ68内に油密に嵌装したピストン69にロッド70の基端部(図14の下端部)を、軸方向(図14の上下方向)のがたつきを防止した状態で、回転自在に結合している。このうちの回転を自在とする為に図示の例では、上記ピストン69を1対のスラストニードル軸受73、73によりサンドイッチ状に挟持している。尚、上記ピストン69の両面は、これら各スラストニードル軸受73、73の軌道面としての機能を持つ為、焼き入れ硬化すると共に表面を平滑面に仕上げている。又、軸方向のがたつきを防止する為に図示の例では、上記ピストン69及び1対のスラストニードル軸受73、73を、上記ロッド70の中間部に設けた外向フランジ状の鍔部71と、このロッド70の中間部基端寄り部分に係止したテーパスナップリング72との間で挟持している。

【0037】

上述の様な各油圧アクチュエータ67a、67bを構成する上記ロッド70の先半部(図14の上半部)外周面には雄ねじを形成している。この様なロッド70の先端部は、前記各トラニオン7b、7cの一端面(図11の下端面)に突設した枢軸の中心部に設けたねじ孔74に螺合し、更にロックナット75により固定している。この状態で上記各トラニオン7b、7cは、上記各油圧アクチュエータ67a、67bへの圧油の給排により、それぞれの両端部に設けた枢軸6、6の軸方向に変位させられる。

【0038】

更に、先発明のトロイダル型無段変速機の場合には、上記各油圧アクチュエータ67a、67bを構成する上記ロッド70を円管状としている。そして、このロッド70の基端部(図11、14の下端部)に設けた接続部に、可撓性を有する図示しない給油ホースの下流端を接続し、上記ロッド70内に設けた潤滑油流路76内に潤滑油を送り込み自在としている。そして、この様にロッド70内の潤滑油流路76を通じて上記各トラニオン7b、7c内のノズル孔63及び潤滑油流路64内に送り込んだ潤滑油を、前述のトラニオン7aの円孔56内に送り込んだ潤滑油の場合と同様に、各部の潤滑に使用する様にしている。

【0039】

前述した、それぞれが単動型である1対の油圧アクチュエータ50a、50bへの圧油の給排、並びに、それぞれが複動型である上記各油圧アクチュエータ67a、67bへの圧油の給排は、単一の制御弁21(図8参照)により互いに同期させて行なう。そして、上記3個のトラニオン7a、7b、7cを、前記入力側、出力側両ディスク2、4の回転方向に関して、同方向に、同じ長さだけ変位させる。上記各トラニオン7a、7b、7cの変位は、前述した様に、スタッド48、48により機械的にも同期させられる。又、上記各トラニオン7a、7b、7cを、それぞれに設けた油圧アクチュエータ50a、50b、67a、67bにより駆動するので、変位の為の力を伝達する事で各部材が弾性変形し、上記各トラニオン7a、7b、7cの変位に差が生じる事はない。従って、これら各トラニオン7a、7b、7cの変位量は、厳密に一致させられる。

【0040】

これら各トラニオン7a、7b、7cは、この様にして行なわれる、互いに同期した変位に基づいて、それぞれの両端部に設けた枢軸6、6を中心に揺動する。即ち、この変位に基づいて、前述した様に、各パワーローラ9、9の周面9a、9aと上記両ディスク2、4の内側面2a、4aとの転がり接触部に接線方向に加わる力の向きが変化する。そして、この変化により上記各トラニオン7a、7b、7cは、それぞれの両端部に設けた枢軸6、6を中心に揺動変位する。この様にして行なわれる、上記各トラニオン7a、7b、7cの変位は、何れかの(図11の上部左側の)トラニオン7cに結合したロッド70の中間部基端寄り部分の周囲に固定したプリセスカム28により取り出される。そして、このプリセスカム28の変位が、リンク29を介して、上記制御弁21(図8)のスプール24に伝達され、この制御弁21の開閉制御が行なわれる。この部分の制御に関しては、前述の図8に示した従来構造の場合と同じである。

【0041】

上述の様に構成し作用する先発明のトロイダル型無段変速機は、先発明の構造を示す図11と、従来構造をこの図11と同方向から見た状態で示す図8とを比較すれば明らかな通り、全体を小型に構成できる。即ち、上記各トラニオン7a、7b、7cを変位させる為の油圧アクチュエータ50a、50b、67a、67bが、入力側、出力側両ディスク2、4の外周縁から径方向に突出する量を少なくできる。言い換えれば、上記各油圧アクチュエータ50a、50b、67a、67bを効率良く配置できて、トロイダル型無段変速機を収納するケーシング5aの外寸を小さくできる。この結果、トロイダル型無段変速機の小型・軽量化により、このトロイダル型無段変速機を組み込む自動車の設計の自由度を高くする事ができる。

【0042】

【発明が解決しようとする課題】

上述した先発明に係るトロイダル型無段変速機の場合、各油圧アクチュエータ67a、67bに付属のロッド70の先半部を、トラニオン7b、7cに付属の枢軸6の中心部に形成したねじ孔74に螺合し、更にロックナット75を緊締する事により、上記ロッド70と上記枢軸6との結合部を固定する必要がある。この様な固定作業は、上記ねじ孔74に対する上記ロッド70の螺合作業にしろ、上記ロックナット75の緊締作業にしろ、上記トラニオン7b、7cが回転しない様に、抑え付けた状態で行なう必要がある。

【0043】

この為の回り止め方法としては、次の▲1▼▲2▼の様な方法が考えられる。

▲1▼ 上記トラニオン7b、7cの一部を、上記枢軸6を中心とする当該トラニオン7b、7cの傾斜角度を制限する為のストッパに突き当てて、このトラニオン7b、7cの回り止めを行なう。

▲2▼ 上記トラニオン7b、7cの外側面とケーシング5aの内面との間に、バールの如き治具を押し込んで、このトラニオン7b、7cの回り止めを行なう。

【0044】

このうちの▲1▼の方法では、上記トラニオン7b、7cの一部に圧痕が生じる可能性がある。即ち、上記ストッパは、トロイダル型無段変速機の運転時に上記トラニオン7b、7cが設計値を越えて傾斜する傾向になった場合にこの傾斜を抑える為に設けたもので、頻繁に作動するものではない。又、本来の目的で作動する場合には、ストッパとトラニオン7b、7cとの当接部に加わる力はあまり大きくはならない。これに対して、上記ロッド70と上記枢軸6との結合部の固定作業に伴って上記当接部に加わる力は大きくなる為、上記圧痕が形成される可能性がある。この様な圧痕は、上記トラニオン7b、7cの耐久性を低下させる可能性を否定できない為、形成されない様にする事が好ましい。

【0045】

又、上記ロッド70と上記枢軸6との結合作業は、入力側ディスク2を組み付ける以前に行なう。この為、上記トラニオン7b、7cをストッパに当たるまで大きく傾斜させると、このトラニオン7b、7cの内側面に支持しているパワーローラ9の周面9aが何れかの部分にぶつかって、動力の伝達面(トラクション面)であるこの周面9aが傷付く可能性がある。この周面9aが傷付いた場合には、トロイダル型無段変速機の伝達効率及び耐久性が何れも低下する為、好ましくない。

【0046】

これに対して、上記▲2▼の方法による場合には、治具を介してケーシング5aの内面に大きな力が加わる。このケーシング5aは、軽量化の為に、アルミニウム合金等の比較的軟らかく変形し易い材料により造る。この為、上記ケーシング5aに、精度確保の面から有害な、塑性変形を生じる可能性があり、やはり好ましくない。

本発明のトロイダル型無段変速機は、この様な事情に鑑みて、各部を損傷する事なくトラニオンとロッドとの結合固定を行なえる構造を実現すべく発明したものである。

【0047】

【課題を解決するための手段】

本発明のトロイダル型無段変速機は、前述の図6〜8に示した従来から知られているトロイダル型無段変速機と同様に、第一ディスク及び第二ディスクと、複数のトラニオンと、変位軸と、パワーローラと、アクチュエータとを備える。

このうちの第一ディスク及び第二ディスクは、それぞれが断面円弧形の凹面である互いの内側面同士を対向させた状態で、互いに同心に、且つ互いに独立した回転自在に支持されている。

又、上記各トラニオンは、上記第一ディスク及び第二ディスクの中心軸に対し捻れの位置にある状態でそれぞれの両端部に設けられた枢軸を中心として揺動する。

又、上記変位軸は、上記各トラニオンの中間部に、これら各トラニオンの内側面から突出する状態で支持されている。

又、上記パワーローラは、上記各トラニオンの内側面側に配置され、且つ、上記第一ディスク及び第二ディスク同士の間に挟持された状態で、上記各変位軸の周囲に回転自在に支持されたもので、その周面を球状凸面としている。

又、上記アクチュエータは、上記各トラニオンを上記枢軸の軸方向に変位させるものである。

【0048】

特に、本発明のトロイダル型無段変速機に於いては、前述の図11〜14に示した先発明の場合と同様に、上記アクチュエータの動きを上記トラニオンに伝える為の伝達ロッドの端部が、当該トラニオンの端部に設けた枢軸の端面中心部に開口したねじ孔に螺着している。

更に、上記第一、第二両ディスクの軸方向に一致する方向を上記トラニオンの中立位置での幅方向とした場合に、このトラニオンの中間部にこのトラニオンをこの幅方向に貫通する状態で形成された貫通孔を、このトラニオンが上記枢軸を中心として回転するのを阻止する為の治具の一部を係合させる為の係合部として設けている。尚、上記トラニオンの中立位置とは、上記第一、第二両ディスク同士の間の変速比が1となる(等速伝達を行なう)位置を言う。

【0049】

【作用】

上述の様に構成する本発明のトロイダル型無段変速機の場合には、トラニオンの一部に形成した係合部である貫通孔に治具の一部を係合させる事により、このトラニオンが枢軸を中心として回転する事を防止できる。即ち、上記貫通孔に挿通した棒状の治具を抑える事により、上記トラニオンの回転を防止できる。この為、このトラニオンとロッドとを結合固定する作業を、このトラニオン自身、更にはこのトラニオンに支持されたパワーローラ、更にはこのトラニオンを収納したケーシングを傷める事なく行なえる。

【0050】

【発明の実施の形態】

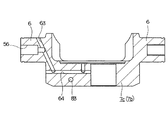

図1〜3は、本発明の実施の形態の1例を示している。尚、本例の特徴は、各トラニオン7b、7cの端部に設けた枢軸6と、これら各トラニオン7b、7cを変位させる為の各油圧アクチュエータ67a´、67b´に付属のロッド70aの先端部とを結合固定する際に、上記各トラニオン7b、7cが回転するのを防止する部分の構造にある。その他の部分の構造及び作用は、前述の図11〜14に示した先発明に係る構造と同様であるから、同等部分には同一符号を付して重複する説明を省略若しくは簡略にし、以下、本発明の特徴部分及び上記図11〜14には記載していない部分を中心に説明する。

【0051】

それぞれが複動型である上記各油圧アクチュエータ67a´、67b´は、前述した先発明の場合とは異なり、(円管状ではない)充実円杆状のロッド70a、70aを出力部材としている。そして、これら各ロッド70a、70aの先端部に設けた雄ねじ部を、上記各トラニオン7b、7cの一端部(図1の下端部)の枢軸6の中心部に設けたねじ孔74、74に螺合すると共に、ロックナット75、75の緊締により、上記各トラニオン7b、7cの一端部に結合固定している。この結合固定作業時に、これら各トラニオン7b、7cがそれぞれの両端部に設けた枢軸6、6を中心として回転するのを防止する為の治具(図示せず)を係合させる為、上記各トラニオン7b、7cの中間部に貫通孔83を、これら各トラニオン7b、7cを幅方向(図1、2の表裏方向、図3の左右方向)に貫通する状態で形成している。尚、上記貫通孔83は、各部に潤滑油(トラクションオイル)を供給する為に、上記各トラニオン7b、7cの内部に形成したノズル孔63や潤滑油流路64とは連通しない様に、独立した孔として形成している。

【0052】

又、図示の例では、上記各ロッド70a、70aを充実円杆状とする事により、これら各ロッド70a、70aの外径を、前述の図11、14に示した先発明に係る構造に組み込んだ円管状のロッド70、70の場合よりも小さくしている。従って、これら各ロッド70a、70a内には、上記ノズル孔63及び上記潤滑油流路64、64内に潤滑油を送り込む為の潤滑油流路76(図11、14参照)は設けられていない。

【0053】

この様に、上記各ロッド70a、70a内に潤滑油流路76を設けない事に合わせて、上記各トラニオン7b、7cの内部に設けた、上記ノズル孔63及び潤滑油流路64の上流端に設けた円孔56を、前述の先発明の場合とは逆側に設けている。即ち、この円孔56を、上記各トラニオン7b、7cの両端部のうち、上記各複動型の油圧アクチュエータ67a´、67b´の出力部材であるロッド70a、70aが結合された枢軸6、6と反対側(図1の上側)の枢軸6、6の端面中央部に開口させている。そして、ケーシング5aの内面に固定した給油コネクタ端子77、77を上記各トラニオン7b、7cの端部の枢軸6、6の端面に開口させた円孔56、56内に、緩く挿入している。

【0054】

上記各給油コネクタ端子77、77は、円管状で途中を曲げ形成して成る。この様な各給油コネクタ端子77、77の先半部で上記各円孔56、56内に挿入される部分は、上記各トラニオン7b、7cが中立位置に存在する状態で、上記枢軸6、6及び円孔56、56と同心となる。但し、上記各トラニオン7b、7cは、トロイダル型無段変速機の運転時に上記各給油コネクタ端子77、77に対し若干変位(軸方向変位及び中心軸同士が不一致となる揺動変位)する為、これら各給油コネクタ端子77、77の先半部外周面と上記各円孔56、56の内周面との係合部は、この様な変位を許容可能に、且つ、上記各給油コネクタ端子77、77から上記各円孔56、56への潤滑油の送り込みを自在な構造としている。この為に、上記各給油コネクタ端子77、77の先半部の外径を上記各円孔56、56の内径よりも僅かに小さくし、これら各給油コネクタ端子77、77の先半部を上記各円孔56、56内に緩く(若干の揺動変位自在に)挿入している。そして、Oリング78、78により、上記各給油コネクタ端子77、77の先半部外周面と上記各円孔56、56との間の隙間を塞いでいる。

【0055】

上述の様な給油コネクタ端子77、77内には、前記ケーシング5aの上部に設けた給油通路79を通じて、潤滑油を送り込み自在としている。トロイダル型無段変速機の運転時には、上記給油通路79を通じて、上記各給油コネクタ77、77内に潤滑油を送り込み、更にこの潤滑油を、上記各円孔56、56を通じて前記ノズル孔63及び潤滑油流路64に送り込んで、パワーローラ9、9に関して潤滑を必要とする部分、即ち、これら各パワーローラ9、9の回転支持部に設けたスラスト玉軸受14やラジアルニードル軸受等の転がり軸受や、上記各パワーローラ9、9の周面9a、9aと入力側、出力側各ディスク2、4の内側面2a、4a(図12参照)との転がり接触部に潤滑油を供給する。

【0056】

又、図示の例では、下側のトラニオン7aを、その両端部に設けた枢軸6、6の軸方向(図1の左右方向)に変位させる為の単動型の油圧アクチュエータ50a、50bを、上記ケーシング5aの下部内側に設けた支持梁80に支持している。そして、上記各油圧アクチュエータ50a、50bへの圧油の給排を、上記ケーシング5a及び支持梁80内に設けた給排流路81、81を介して行なう様にしている。

【0057】

上述の様に構成する本発明のトロイダル型無段変速機の場合には、前記各トラニオン7b、7cの下端部に設けた枢軸6と、前記各複動型の油圧アクチュエータ67a´、67b´のロッド70a、70aとを結合固定する際に、上記各トラニオン7b、7cの回り止めを、各部を傷める事なく行なえる。即ち、これら各トラニオン7b、7cの中間部に形成した貫通孔83に挿通した棒状の治具の両端部を抑える事により、上記各トラニオン7b、7cの回転を防止できる。この為、これら各トラニオン7b、7cの端部に設けた枢軸6と、上記ロッド70aとを結合固定する作業を、これら各トラニオン7b、7c自身、更にはこれら各トラニオン7b、7cに支持されたパワーローラ9、更にはこれら各トラニオン7b、7cを収納したケーシング5aを傷める事なく行なえる。

【0058】

更に、図示の例では、上記各油圧アクチュエータ67a´、67b´により変位させられるトラニオン7b、7cの内部に設けたノズル孔63及び潤滑油流路64内に潤滑油を送り込む為の構造に基づいて、上記各油圧アクチュエータ67a´、67b´のロッド70a、70aの外径を大きくする必要がなくなる。この為、これら各油圧アクチュエータ67a´、67b´の出力を確保する事を考慮しても、これら各油圧アクチュエータ67a´、67b´の小型化(小径化)が可能になる。又、上記各ロッド70a、70aに潤滑油流路を加工する手間が不要になる分、コスト低減も図れる。

【0059】

又、先発明の構造の様に、可撓性を有する給油ホースを使用しなくても、上記各トラニオン7b、7cの内部に設けたノズル孔63及び潤滑油流路64内への潤滑油を送り込み可能となり、高価な材料を使用しなくても、十分な耐久性を確保する事ができる。

又、上記各トラニオン7b、7cへの潤滑油送り込みの為の構造を、上記ケーシング5aの上部に集中配置できる為、トロイダル型無段変速機全体としての小型・軽量化を図り易くなる。

更に、端部にプリセスカム28を固設したロッド70aの端部に上記給油ホースの下流端を接続する必要がなくなり、トロイダル型無段変速機を収納するケーシング5aの外寸が大きくなる事を防止して、車載性を良好にできる。

【0060】

尚、前記各給油コネクタ端子77、77と上記各トラニオン7b、7cとを、潤滑油の受け渡し自在に組み立てた状態で上記ケーシング5a内に組み付ける為、このケーシング5a内に上記各給油コネクタ端子77、77と上記各トラニオン7b、7cとを組み込むのに先立って、これら各給油コネクタ端子77、77と各トラニオン7b、7cとを予め組み立てておく。そして、予め組み立てておいた(サブ組立しておいた)これら各給油コネクタ端子77、77と各トラニオン7b、7cとを、上記ケーシング5a内に組み込む。尚、上記各トラニオン7b、7cへの潤滑油送り込みを行なう為の上記各給油コネクタ77、77は、一体に取り扱える様に、その基端部に設けた取付フランジ部82、82を共通としても良い。

【0061】

尚、以上の説明は、本発明を、1対の入力側、出力側ディスク毎に3個のパワーローラを設けた構造に本発明を適用した場合に就いて説明した。但し、本発明は、アクチュエータの動きをトラニオンに伝える為の伝達ロッドの端部が、当該トラニオンの端部に設けた枢軸の端面中心部に開口したねじ孔に螺着している構造であれば、前述の図6〜7に示した様に、1対の入力側、出力側ディスク毎に2個のパワーローラを設けた構造に適用する事もできる。

【0062】

【発明の効果】

本発明は、以上に述べた通り構成され作用するので、組立作業に伴って各部が損傷する事のない構造を実現して、トロイダル型無段変速機の信頼性及び耐久性の向上を図れる。

【図面の簡単な説明】

【図1】本発明の実施の形態の1例を示す断面図。

【図2】 トラニオンを取り出して図1と同方向から見た状態で示す断面図。

【図3】図2の左方から見た図。

【図4】従来から知られているトロイダル型無段変速機の基本的構成を、最大減速時の状態で示す側面図。

【図5】同じく最大増速時の状態で示す側面図。

【図6】従来の具体的構造の1例を示す断面図。

【図7】図6のA−A断面図。

【図8】従来から知られている、伝達可能な動力を大きくする構造の1例を、一部を切断した状態で示す要部正面図。

【図9】従来から知られている、アクチュエータの数を少なくできる構造の第1例を示す要部断面図。

【図10】同第2例を示す要部断面図。

【図11】先発明の実施の形態の1例を示す断面図。

【図12】図11のB−B断面図。

【図13】図11のC部拡大図。

【図14】複動型の油圧アクチュエータを取り出して示す断面図。

【符号の説明】

1 入力軸

2 入力側ディスク

2a 内側面

3 出力軸

4 出力側ディスク

4a 内側面

5、5a ケーシング

6 枢軸

7、7a、7b、7c トラニオン

8 変位軸

9 パワーローラ

9a 周面

10 ローディングカム装置

11 入力軸

12 出力歯車

13 支持板

14 スラスト玉軸受

15 スラストニードル軸受

16 外輪

17 アクチュエータ

18 フレーム

19、19a、19b 支持片

20 油圧シリンダ

21 制御弁

22 ポンプ

23 スリーブ

24 スプール

25 制御モータ

26 駆動ピストン

27 油溜

28 プリセスカム

29 リンク

30 リンク機構

31 取付部

32 取付孔

33 スタッド

34 ナット

35 ギヤハウジング

36 出力スリーブ

37 転がり軸受

38 出力歯車

39 保持部

40 第二の枢軸

41 ニードル軸受

42 取付部

43 支持板部

44 円孔

45 ラジアルニードル軸受

46 外輪

47 ねじ孔

48 スタッド

49 ロックナット

50a、50b 油圧アクチュエータ

51a、51b リンク腕

52 シリンダ

53 ロッド

54 第三の枢軸

55 円筒状凸部

56 円孔

57 Oリング

58 スラストニードル軸受

59 軌道輪

60 凹溝

61 通油孔

62 プラグ

63 ノズル孔

64 潤滑油流路

65 絞りプラグ

66 絞りプラグ

67a、67b、67a´、67b´ 油圧アクチュエータ

68 シリンダ

69 ピストン

70、70a ロッド

71 鍔部

72 テーパスナップリング

73 スラストニードル軸受

74 ねじ孔

75 ロックナット

76 潤滑油流路

77 給油コネクタ端子

78 Oリング

79 給油通路

80 支持梁

81 給排流路

82 取付フランジ部

83 貫通孔[0001]

[Industrial application fields]

The toroidal type continuously variable transmission according to the present invention is used, for example, as a transmission unit for an automatic transmission of an automobile or as a transmission for various industrial machines.

[0002]

[Prior art]

The use of a toroidal continuously variable transmission as schematically shown in FIGS. 4 to 5 has been studied and partially implemented as an automatic transmission for automobiles. This toroidal type continuously variable transmission supports an

[0003]

Each of these

[0004]

The

[0005]

When the toroidal continuously variable transmission configured as described above is used, the

[0006]

When the rotational speeds of the

[0007]

On the contrary, when the speed is increased, the

[0008]

6 to 7 show a more specific toroidal type continuously variable transmission described in the microfilm of Japanese Utility Model Application No. 63-69293 (Japanese Utility Model Laid-Open No. 1-173552). The

[0009]

The

[0010]

The pair of

[0011]

Further,

[0012]

In the case of the toroidal continuously variable transmission configured as described above, the rotation of the

[0013]

When the rotational speed ratio between the

[0014]

At the time of power transmission by the toroidal continuously variable transmission, the

[0015]

In the case of the toroidal-type continuously variable transmission configured and operated as described above, power transmission between the

[0016]

Conventionally, as an example of a structure for increasing the number of

[0017]

The

[0018]

When changing the inclination angle of the

[0019]

On the other hand, the displacement of the

[0020]

In the case of the conventional toroidal-type continuously variable transmission configured and operated as described above, the installation space for the

[0021]

In the case of the conventional structure shown in FIGS. 9 to 10, the installation space of the

[0022]

Therefore, when the structures shown in FIGS. 9 to 10 are implemented, the shakiness of each movable part is extremely small, and the displacement of the three

[0023]

[Description of the invention]

As an invention made in view of such circumstances, there is an invention of a toroidal continuously variable transmission (Japanese Patent Application No. 2000-280189) as shown in FIGS. Since an embodiment of the present invention to be described later and an embodiment of the prior invention are common in many parts, the embodiment of the prior invention will be described in detail below. 11 to 14 are so-called double cavity type in which two

[0024]

The

[0025]

In addition, the

[0026]

Circular holes 44 and 44 are formed in the

[0027]

In addition,

[0028]

As described above, the three

[0029]

First, the

[0030]

Each of the

[0031]

Further, in the illustrated example, as shown in detail in FIG. 13, cylindrical

[0032]

A

[0033]

Further, the inside of each of the

[0034]

The remaining portion of the lubricating oil is fed to each rolling bearing and sliding contact portion via a

[0035]

On the other hand,

[0036]

The

[0037]

Male screws are formed on the outer peripheral surface of the tip half (upper half of FIG. 14) of the

[0038]

Further, in the case of the toroidal-type continuously variable transmission of the previous invention, the

[0039]

The supply and discharge of pressure oil to the pair of

[0040]

Each of these

[0041]

The toroidal-type continuously variable transmission of the prior invention constructed and operated as described above is a comparison between FIG. 11 showing the structure of the prior invention and FIG. 8 showing the conventional structure viewed from the same direction as FIG. As is obvious, the whole can be made compact. That is, the amount of the

[0042]

[Problems to be solved by the invention]

In the case of the above-described toroidal-type continuously variable transmission according to the present invention, the

[0043]

As a detent method for this purpose, the following methods (1) and (2) are conceivable.

{Circle around (1)} A portion of the

{Circle around (2)} A jig such as a bar is pushed between the outer surface of the

[0044]

Of these methods, in the method {circle around (1)}, indentations may occur in a part of the

[0045]

The connecting operation between the

[0046]

On the other hand, in the case of the method (2), a large force is applied to the inner surface of the

In view of such circumstances, the toroidal continuously variable transmission of the present invention has been invented to realize a structure capable of coupling and fixing a trunnion and a rod without damaging each part.

[0047]

[Means for Solving the Problems]

The toroidal type continuously variable transmission of the present invention is similar to the conventionally known toroidal type continuously variable transmission shown in FIGS. 6 to 8 described above, the first disk and the second disk, a plurality of trunnions, A displacement shaft, a power roller, and an actuator are provided.

Of these, the first disk and the second disk are supported so as to be concentric with each other and independently of each other, with the inner surfaces of the concave surfaces having arcuate cross sections facing each other.

Each trunnion swings around pivots provided at both ends in a state of being twisted with respect to the central axes of the first disk and the second disk.

The displacement shaft is supported at a middle portion of each trunnion so as to protrude from the inner surface of each trunnion.

The power roller is disposed on the inner side of each trunnion and is rotatably supported around each displacement shaft while being sandwiched between the first disk and the second disk. The peripheral surface is a spherical convex surface.

The actuator displaces each trunnion in the axial direction of the pivot.

[0048]

In particular, in the toroidal continuously variable transmission according to the present invention, the end of the transmission rod for transmitting the movement of the actuator to the trunnion is the same as in the case of the previous invention shown in FIGS. And screwed into a screw hole opened at the center of the end face of the pivot provided at the end of the trunnion.

Furthermore,When the direction that coincides with the axial direction of the first and second discs is the width direction at the neutral position of the trunnion, the trunnion is formed in a state of passing through the trunnion in the width direction at the intermediate portion of the trunnion. Through holeAn engagement portion for engaging a part of a jig for preventing the trunnion from rotating about the pivot axisIt is provided as. The neutral position of the trunnion is a position where the gear ratio between the first and second disks is 1 (performs constant speed transmission).

[0049]

[Action]

In the case of the toroidal type continuously variable transmission of the present invention configured as described above, the engaging portion formed on a part of the trunnionIs a through holeBy engaging a part of the jig to the trunnion, it is possible to prevent the trunnion from rotating about the pivot axis.That is, the aboveThe trunnion can be prevented from rotating by suppressing the rod-shaped jig inserted through the through hole. For this reason, the operation of connecting and fixing the trunnion and the rod can be performed without damaging the trunnion itself, further the power roller supported by the trunnion, and further the casing housing the trunnion.

[0050]

DETAILED DESCRIPTION OF THE INVENTION

1 to 3 show an example of an embodiment of the present invention. The feature of this example is that the

[0051]

Each of the

[0052]

In the example shown in the figure, the rods 70a and 70a are formed in a solid circular bowl shape so that the outer diameters of the rods 70a and 70a are incorporated in the structure according to the prior invention shown in FIGS. It is smaller than the case of the

[0053]

Thus, the upstream end of the

[0054]

Each of the above-mentioned oil

[0055]

Lubricating oil can be fed into the oil

[0056]

Further, in the illustrated example, single-acting

[0057]

In the case of the toroidal type continuously variable transmission of the present invention configured as described above, the

[0058]

Further, in the illustrated example, based on the structure for feeding the lubricating oil into the

[0059]

Further, as in the structure of the previous invention, the lubricating oil into the

Further, since the structure for feeding the lubricating oil to the

Further, there is no need to connect the downstream end of the oil supply hose to the end of the rod 70a having the

[0060]

The oil

[0061]

In the above description, the present invention has been described in the case where the present invention is applied to a structure in which three power rollers are provided for each pair of input side and output side disks. However, the present invention has a structure in which the end of the transmission rod for transmitting the movement of the actuator to the trunnion is screwed into the screw hole opened at the center of the end surface of the pivot provided at the end of the trunnion. 6 to 7 described above, the present invention can be applied to a structure in which two power rollers are provided for each pair of input side and output side disks.

[0062]

【The invention's effect】

Since the present invention is configured and operates as described above, it is possible to realize a structure in which each part is not damaged with the assembling work, and to improve the reliability and durability of the toroidal continuously variable transmission.

[Brief description of the drawings]

FIG. 1 is a cross-sectional view showing an example of an embodiment of the present invention.

2 is a view of the trunnion taken out and viewed from the same direction as FIG.ShowSectional drawing.

3 is a diagram viewed from the left side of FIG. 2;

FIG. 4 is a side view showing a basic configuration of a conventionally known toroidal type continuously variable transmission in a state of maximum deceleration.

FIG. 5 is a side view showing the state of the maximum speed increase.

FIG. 6 is a cross-sectional view showing an example of a conventional specific structure.

7 is a cross-sectional view taken along line AA in FIG.

FIG. 8 is a front view of an essential part showing a conventional example of a structure for increasing the power that can be transmitted, with a part thereof cut off.

FIG. 9 is a cross-sectional view of a principal part showing a first example of a structure that can be reduced in the number of actuators that has been conventionally known.

FIG. 10 is a cross-sectional view of the main part showing the second example.

FIG. 11 is a cross-sectional view showing an example of an embodiment of the prior invention.

12 is a cross-sectional view taken along line BB in FIG.

13 is an enlarged view of a portion C in FIG.

FIG. 14 is a cross-sectional view showing a double-acting hydraulic actuator taken out.

[Explanation of symbols]

1 Input shaft

2 Input disk

2a Inner side

3 Output shaft

4 Output disk

4a inner surface

5, 5a Casing

6 Axis

7, 7a, 7b, 7c trunnion

8 Displacement axis

9 Power roller

9a circumference

10 Loading cam device

11 Input shaft

12 Output gear

13 Support plate

14 Thrust ball bearing

15 Thrust needle bearing

16 Outer ring

17 Actuator

18 frames

19, 19a, 19b Support piece

20 Hydraulic cylinder

21 Control valve

22 Pump

23 sleeve

24 spool

25 Control motor

26 Driving piston

27 Oil sump

28 Precess Come

29 links

30 Link mechanism

31 Mounting part

32 Mounting hole

33 Stud

34 nuts

35 Gear housing

36 Output sleeve

37 Rolling bearings

38 Output gear

39 Holding part

40 Second Axis

41 Needle bearing

42 Mounting part

43 Support plate

44 round holes

45 Radial needle bearings

46 Outer ring

47 Screw hole

48 stud

49 Lock nut

50a, 50b Hydraulic actuator

51a, 51b Link arm

52 cylinders

53 Rod

54 Third Axis

55 Cylindrical convex part

56 hole

57 O-ring

58 Thrust needle bearing

59 Raceway

60 groove

61 Oil hole

62 plug

63 Nozzle hole

64 Lubricating oil passage

65 Aperture plug

66 Aperture plug

67a, 67b, 67a ', 67b' hydraulic actuator

68 cylinders

69 piston

70, 70a Rod

71

72 Taper snap ring

73 Thrust Needle Bearing

74 Screw hole

75 Lock nut

76 Lubricating oil passage

77 Lubrication connector terminal

78 O-ring

79 Refueling passage

80 Support beam

81 Supply / discharge flow path

82 Mounting flange

83 Through hole

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001347067A JP3716781B2 (en) | 2001-11-13 | 2001-11-13 | Toroidal continuously variable transmission |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001347067A JP3716781B2 (en) | 2001-11-13 | 2001-11-13 | Toroidal continuously variable transmission |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003148575A JP2003148575A (en) | 2003-05-21 |

| JP2003148575A5 JP2003148575A5 (en) | 2005-06-09 |

| JP3716781B2 true JP3716781B2 (en) | 2005-11-16 |

Family

ID=19160129

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001347067A Expired - Fee Related JP3716781B2 (en) | 2001-11-13 | 2001-11-13 | Toroidal continuously variable transmission |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3716781B2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009097659A (en) * | 2007-10-18 | 2009-05-07 | Nsk Ltd | Toroidal type continuously variable transmission |

-

2001

- 2001-11-13 JP JP2001347067A patent/JP3716781B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003148575A (en) | 2003-05-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2004084712A (en) | Toroidal-type continuously variable transmission and continuously variable transmission | |

| JP2008025821A (en) | Toroidal continuously variable transmission | |

| JP4492016B2 (en) | Continuously variable transmission | |

| JPH08135747A (en) | Toroidal type continuously variable transmission | |

| JP4190117B2 (en) | Toroidal continuously variable transmission | |

| JP3716781B2 (en) | Toroidal continuously variable transmission | |

| JP4244512B2 (en) | Toroidal continuously variable transmission | |

| JP2004125120A (en) | Toroidal type continuously-variable transmission and continuously-variable speed change device | |

| JP4244502B2 (en) | Toroidal continuously variable transmission | |

| US6561946B2 (en) | Toroidal-type continuously variable transmission | |

| JP3975752B2 (en) | Toroidal continuously variable transmission | |

| JP2003184979A (en) | Toroidal continuous variable transmission | |

| JP2003090402A (en) | Toroidal continuously variable transmission | |

| JP3480034B2 (en) | Toroidal type continuously variable transmission | |

| JP3435784B2 (en) | Toroidal type continuously variable transmission | |

| JP2002089645A (en) | Toroidal type continuously variable transmission | |

| JP2003021210A (en) | Toroidal type continuously variable transmission and continuously variable transmission device | |

| JPH08135746A (en) | Toroidal type continuously variable transmission | |

| JP4078752B2 (en) | Toroidal continuously variable transmission | |

| JPH0814350A (en) | Toroidal-type continuously variable transmission | |

| JP4193455B2 (en) | Toroidal type continuously variable transmission and its assembly method | |

| JP2003148587A (en) | Continuously variable transmission incorporating toroidal type continuously variable transmission unit | |

| JP2004197919A (en) | Toroidal continuously variable transmission, and continuously variable transmission unit | |

| JP4123868B2 (en) | Toroidal continuously variable transmission and continuously variable transmission | |

| JP4734892B2 (en) | Toroidal continuously variable transmission |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040820 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040820 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050607 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050726 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050809 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050822 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080909 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090909 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100909 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110909 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110909 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120909 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120909 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130909 Year of fee payment: 8 |

|

| LAPS | Cancellation because of no payment of annual fees |