JP2018176582A - 可塑化装置の材料供給方法および可塑化装置の材料供給装置 - Google Patents

可塑化装置の材料供給方法および可塑化装置の材料供給装置 Download PDFInfo

- Publication number

- JP2018176582A JP2018176582A JP2017080952A JP2017080952A JP2018176582A JP 2018176582 A JP2018176582 A JP 2018176582A JP 2017080952 A JP2017080952 A JP 2017080952A JP 2017080952 A JP2017080952 A JP 2017080952A JP 2018176582 A JP2018176582 A JP 2018176582A

- Authority

- JP

- Japan

- Prior art keywords

- supplied

- supply

- weight

- storage device

- materials

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Injection Moulding Of Plastics Or The Like (AREA)

Abstract

【課題】供給先の貯留装置に重量測定装置が取付けられた供給装置を用い、可塑化装置に供給されるまでに材料の混合を良好にすることのできる可塑化装置の材料供給方法および可塑化装置の材料供給装置を提供する。【解決手段】複数のフィード装置30,31から材料が貯留装置23に供給されて貯留されその後貯留装置23から可塑化装置11に供給される可塑化装置11の材料供給方法において、貯留装置23には供給された材料A,Bの重量を測定する重量測定装置25が設けられ、異なる材料A,Bが複数のフィード装置30,31から供給重量を前記重量測定装置25により測定されつつそれぞれ順次に複数回供給されて1バッチ分の材料A,Bが貯留装置23に貯留され、貯留装置23に貯留された材料に対して電動モータを用いた混合は行わない。【選択図】図1

Description

本発明は、複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給方法および可塑化装置の材料供給装置に関するものである。

複数のフィード装置から例えば繊維材料と樹脂材料といったそれぞれ異なる材料を可塑化装置へ供給し可塑化を行う場合、予めコンパウンドされた繊維材料と樹脂材料を含むペレット等の複合成形材を可塑化装置に供給する方法と、繊維材料と樹脂材料とをそれぞれ別々に可塑化装置に供給する方法(直接成形方法)がある。前者の方式は、常に繊維材料と樹脂材料の比率を一定にできる長所や材料供給装置の構造を簡単にできる長所がある。しかしながら予めコンパウンドされた繊維材料と樹脂材料を含むペレット等の複合成形材は、材料コストが高価であるので成形品の生産コストが高くなってしまうという短所がある。

一方例えば繊維材料と樹脂材料といった異なる材料をそれぞれ別々に材料供給装置から可塑化装置に供給する方法は、それぞれの材料コストが廉価となるので、成形品の生産コストが抑えられるという大きな長所がある。そのため材料供給装置の構造はやや複雑化するにもかかわらず特許文献1や特許文献2に記載されたものなど異なる材料をそれぞれの供給元のホッパから供給する方法が知られている。

これらの特許文献1および特許文献2に記載の材料供給装置は、材料の重量を測定して供給を行う重量制御を行うものであるので重量測定に基づいて設定した比率での複数の材料の材料供給が期待できる。特許文献1の材料供給装置はそれぞれの材料の供給元のホッパに質量計測部であるロードセルが取付けられており、供給元のホッパの材料の重量の減少を演算して供給制御を行うものである。そのためそれぞれの供給元のホッパからの材料の供給のタイミングは同時であっても交互であってもよく自由に設定できる。しかしながら特許文献1は、供給元のホッパにそれぞれロードセルを取付ける必要があるものであった。また特許文献1のようにロードセルによる重量の計測値に基づくクローズドループ制御により材料の連続供給を行うものは、材料の形状や比重によっては正確な供給量の補正が難しいものもあった。

一方上記のそれぞれの供給元のホッパのみにロードセルを取付けて制御する際の問題を解決するものとして特許文献2に記載された材料供給装置が知られている。特許文献2の材料供給装置はそれぞれの材料の供給先のホッパのみにロードセルを取付けられ、それぞれの供給元のホッパから交互に供給された材料の重量を計測する。そのため材料供給装置全体ではロードセルの数が1個で済み、制御も単純化できる。しかしながら特許文献2の材料供給装置では、それぞれの供給元から供給される材料の重量を供給先のホッパにて測定して重量制御を行うため、それぞれの供給元のホッパからの材料供給を同時に行うことはできず、交互に行う必要がある。そのためそれぞれの材料が供給先のホッパ内に一定容積以上づつ分離して堆積されてしまい、同時に材料を供給する場合と比較して供給先のホッパ内に材料が供給された状態では材料の混合が良好にできにくいという問題があった。

特許文献2では前記の材料が供給された状態では材料の混合が良好にできにくいという問題に対して撹拌装置の撹拌羽根を用いて撹拌することにより問題解決を図っている。しかしながらこのような電動モータを用いて材料を撹拌するものは、材料が繊維材料の場合には撹拌とともに繊維が開繊されてしまうという問題があった。そして供給先のホッパで繊維が開繊されてしまうと、その後に繊維材料を含む材料を可塑化装置の供給孔に供給したとしても、ブリッジ現象が発生して材料が可塑化装置の加熱筒内に良好にかみこむよう供給できないという問題があった。

従って本発明の供給装置では、供給先の貯留装置(ホッパ)に重量測定装置(ロードセル)が取付けられた供給装置を用い、可塑化装置に供給されるまでに材料の混合を良好にすることのできる可塑化装置の材料供給方法および可塑化装置の材料供給装置を提供することを第1の目的とする。また特には少なくとも一方の材料が繊維材料であるときに、可塑化装置に供給されるまでに繊維材料を含む材料の混合を良好にするとともに繊維の開繊を極力防止することのできる可塑化装置の材料供給方法および可塑化装置の材料供給装置を提供することを第2の目的とする。

本発明の請求項1に記載の可塑化装置の材料供給方法は、複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給方法において、貯留装置には供給された材料の重量を測定する重量測定装置が設けられ、異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に複数回供給されて1バッチ分の材料が貯留装置に貯留され、貯留装置に貯留された材料に対して電動モータを用いた混合は行わないことを特徴とする。

本発明の請求項2に記載の可塑化装置の材料供給方法は、複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給方法において、貯留装置には供給された材料の重量を測定する重量測定装置が設けられ、異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に複数回供給されて1バッチ分の材料が貯留装置に貯留される際に、前記複数のフィード装置からそれぞれ供給される1回分の材料の材料供給重量の総和が成形品重量以下となるように材料供給を行うことを特徴とする。

本発明の請求項3に記載の可塑化装置の材料供給装置は、複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給装置において、貯留装置には供給された材料の重量を測定する重量測定装置が設けられ、異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に供給されて1バッチ分の材料が貯留装置に貯留される際に、前記複数のフィード装置から貯留装置へ供給される1回分の供給重量と供給回数がそれぞれ設定可能に設けられていることを特徴とする。

本発明の請求項4に記載の可塑化装置の材料供給装置は、複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給装置において、貯留装置には供給された材料の重量を測定する重量測定装置と、

異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に供給されて1バッチ分の材料が貯留可能な貯留装置と、前記貯留装置の底部にシャッタが設けられるとともに前記シャッタと可塑化装置の供給孔の間には材料混合機構が設けられ、前記貯留装置へ貯蔵された1バッチ分の材料は、前記シャッタの開放とともに材料混合機構を通過して前記供給孔に投入されることを特徴とする。

異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に供給されて1バッチ分の材料が貯留可能な貯留装置と、前記貯留装置の底部にシャッタが設けられるとともに前記シャッタと可塑化装置の供給孔の間には材料混合機構が設けられ、前記貯留装置へ貯蔵された1バッチ分の材料は、前記シャッタの開放とともに材料混合機構を通過して前記供給孔に投入されることを特徴とする。

本発明の可塑化装置の材料供給方法は、複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給方法において、貯留装置には供給された材料の重量を測定する重量測定装置が設けられ、異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に複数回供給されて1バッチ分の材料が貯留装置に貯留され、貯留装置に貯留された材料に対して電動モータを用いた混合は行わないので、貯留装置のみに重量計測装置を設けるだけで済む供給装置を用いて可塑化装置に供給されるまでに材料の混合を良好にすることができる。

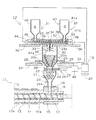

本実施形態の可塑化装置11および材料供給装置12について図1を参照して説明する。本実施形態の可塑化装置11は、炭素繊維材料を含む複合樹脂材料の成形品を成形するための射出成形機(射出圧縮成形機を含む)の射出装置である。可塑化装置11の加熱筒13は、所定肉厚の円筒部材であり、ヒータ13aと図示しない熱電対がそれぞれ複数配設され、各ゾーンごとに温度制御が可能となっている。そして加熱筒13の軸方向の中心に設けられた内孔14には可塑化および射出用のスクリュ15が回転可能かつ前後進可能に配設されている。スクリュ15は所定間隔にフライト部15aが設けられ、計量時にはスクリュ回転により炭素繊維材料を含む樹脂材料を混練して可塑化しながら加熱筒13の内孔14のスクリュ前方に送って貯留し、射出時はスクリュ前進により前記貯留した材料を図示しない金型内のキャビティへ射出する役割を有する。加熱筒13の前方には図示しないノズルが固着されていて、前記射出の際はノズルを介してキャビティへの射出がなされる。また加熱筒13の後部寄りの上部には材料の供給孔16が設けられている。そして加熱筒13の供給孔16の部分の周囲には、ハウジング部17(前プレート)が固着されている。

射出成形機である可塑化装置11の駆動部等については公知であるので図示しての説明は省略するが、スクリュ15を回転させるための計量用サーボモータ、スクリュ15を前後進させるための射出用サーボモータ、射出時や計量時にスクリュ15の軸方向にかかる力を検出するロードセル、射出装置全体を前後進させるとともにノズルを金型のノズルタッチ面に押圧するノズルタッチ機構などが設けられている。射出用サーボモータ、計量用サーボモータおよびロードセル等は、制御装置18に接続されている。

加熱筒13の供給孔16にはハウジング部17の供給孔19が接続され、ハウジング部17の上面には、供給孔19に接続される材料供給筒20が上方に向けて設けられている。本実施形態の材料供給筒20は、上方の下部ホッパ23のシャッタ28に向けてテーパー状に拡径されている。そして材料供給筒20の内部には、材料混合機構21が設けられている。本実施形態では材料混合機構21は、水平方向に設置された複数の丸棒22からなる。丸棒22は、

材料供給筒20の一方の壁部と他方の壁部の双方に固着される形で固定されている。そして上下の丸棒22が平面視して全て重ならないように千鳥状に配置され、上方から落下する繊維材料Aと樹脂材料Bからなる材料を混合する役割を備えている。

材料供給筒20の一方の壁部と他方の壁部の双方に固着される形で固定されている。そして上下の丸棒22が平面視して全て重ならないように千鳥状に配置され、上方から落下する繊維材料Aと樹脂材料Bからなる材料を混合する役割を備えている。

なお材料混合機構21については、上記のものに限定されず、上方が鋭角の三角柱や逆V字状の部材であってもよく、形状、材質、角度、本数、配置は限定されない。また材料混合機構21は、混合用羽根を用いたものでもよく自転しないものが安価な点で望ましいが、自転するスクリュを用いたもの等を除外するものではない。また材料供給筒20の円筒部20aの断面積はシャッタ28部分の落下口29の断面積より小さくして落下する材料A,Bが混ざりながら集合するようにすることが望ましい。更にまた材料供給筒20の材料混合機構21の下方に光電管等の材料の供給量測定装置を設けてもよい。

材料供給筒20と材料混合機構21の上方には材料の貯留装置である下部ホッパ23が設けられている。下部ホッパ23には、貯留装置に供給された材料A,Bの重量を測定可能な重量

計測装置が設けられている。具体的には下部ホッパ23は、材料供給筒20とは直接接続されておらず、別途に設けられた載置台24に設けられた重量計測装置であるロードセル25の上に載置されており重量測定が可能となっている。またロードセル25は信号線により制御装置18に接続され、測定された検出値が制御装置18へ送信可能となっている。

計測装置が設けられている。具体的には下部ホッパ23は、材料供給筒20とは直接接続されておらず、別途に設けられた載置台24に設けられた重量計測装置であるロードセル25の上に載置されており重量測定が可能となっている。またロードセル25は信号線により制御装置18に接続され、測定された検出値が制御装置18へ送信可能となっている。

下部ホッパ23の外郭の中間部および上部は円筒状の円筒部23aとなっており、下部は底部に向けて縮径されたテーパー状のテーパー部23bとなっている。そして前記テーパー部23bの底部の円形の落下口29にはシャッタ装置26が取付けられている。シャッタ装置26はエア等によって作動するシリンダ27とそのロッドに固定された平板状のシャッタ28等からなる。そしてシャッタ装置26のシリンダ27を作動させるバルブやポンプ等の回路部48は、制御装置18に接続されている。ただしシャッタ装置26はロータリ式のものなどその種類は限定されない。

下部ホッパ23の上面23cには導入孔32,33が設けられている。そして導入孔32,33の間の上部から下方に向けてホッパ内の上部側には拡散部材49が設けられている。拡散部材49は、後述する複数のフィード装置30,31から供給される材料A,Bが拡散されて平均的に下部ホッパ23に貯蔵されるための機構である。本実施形態の拡散部材49の形状は、複数の孔が設けられた傘状の拡散板49cが複数備えられた形状となっている。なお拡散部材49の形状は前記に限定されず、材料混合機構21のような丸棒や鋭角の三角柱や逆V字状の部材が複数設けられたものでもよい。または複数の拡散羽根や中心軸に取付けられたモータにより回転されて材料A,Bが拡散されるものでもよい。

下部ホッパ23の上方には複数のフィード装置30,31が設けられている。そして下部ホッパ23の前記導入孔32,33には、フィード装置30,31の円筒状の下部供給筒34,35が挿通されている。本実施形態では下部供給筒34,35は下部ホッパ23の中心に向けて斜め方向に設けられ、複数のフィード装置30,31からそれぞれ落下して供給される材料A,Bが下部ホッパ23内に偏って堆積されないようになっている。この下部ホッパ23の上面23cと下部供給筒34,35は、直接接続して取付けられておらず、複数のフィード装置30,31は別途の載置台36に載置されている。このことにより下部ホッパ23はフィード装置30,31とは独立して設けられ、下部ホッパ23の重量のみ(内部の材料A,Bを含む)がロードセル25により測定可能となっている。

次に一方のフィード装置30について説明すると、載置台36には、フィードスクリュ37が内孔に設けられた円筒状のスクリュ筒部38が水平方向または下流側が上方になるように設けられ、スクリュ筒部38の一方(下流側)の下側には前記下部供給筒34の部分が取付けられている。またスクリュ筒部38において下部供給筒34とは反対側の端部にはフィードスクリュ37を回転させるモータが取付けられている。そして前記モータの駆動軸に減速機等を介してフィードスクリュ37が取付けられている。本実施形態ではモータはサーボモータ39であり、サーボモータ39は制御装置18(サーボアンプを含む)と接続されている。またスクリュ筒部38の下部供給筒34とは反対側の上部には、上部供給孔40が設けられている。そして上部供給孔40の上方には供給元のホッパである上部ホッパ41が取付けられている。上部ホッパ41も円筒部41a、テーパー部41b等からなり、上部ホッパ41には図示しない材料供給用のホースが接続されており前記ホースは供給機構や材料タンク等に接続されている。なおフィード装置30,31の上部ホッパ41,46への材料供給は作業員が直接上部ホッパ41,46に材料を供給するものでもよい。また図1においては上部ホッパ41の底部にはシャッタ装置は記載されていないが、樹脂交換等の目的でシャッタ装置を設けてもよい。

フィード装置31についてはフィード装置30と同様の装置であり、下部供給筒35、ガイド板35a、スクリュ筒部42、フィードスクリュ43、サーボモータ44、上部供給孔45、供給元のホッパである上部ホッパ46、上部ホッパ46への材料供給用のホース等を備えている。本実施形態では同じ形状のフィード装置30,31が2つ設けられているが、フィード装置の数は少なくとも2つ以上であれば限定されない。また例えば繊維材料Aと樹脂材料Bでフィード装置の上部ホッパやフィードスクリュの形状が異なるようにしてもよい。

またフィード装置30,31は、フィードスクリュ37,43を設けたものに限定されず、一例としてベルトにより材料A,Bを送るベルト式フィーダ等でもよい。ベルト式フィーダの場合、ベルトを循環移動させるモータの回転数を制御して材料A,Bの送り量をコントロールする。更にまた、複数のフィード装置30,31の上部ホッパ41,46も必須のものではなく、管から直接フィードスクリュ37,43を備えたスクリュ筒部38,42等に材料が供給されるものでもよい。またフィード装置30,31は、市販の重量測定装置を備えた重量フィーダを用いてもよく、その場合は設備的に重複するがフィード装置30,31の側にも重量測定装置が備えられる。

図1において制御装置18は可塑化装置11と材料供給装置12で共用するものとして1個記載しているが、別途に制御装置18が設けられるものでもよい。制御装置18は、可塑化装置11、材料供給装置12に関する各種設定入力が可能な設定入力部47に接続されている。そして設定入力部47は、複数のフィード装置30,31から下部ホッパ23へ供給される1回分の繊維材料Aと樹脂材料Bの供給重量gと供給回数nがそれぞれ設定可能に設けられている。このように供給重量gの設定と供給回数を設定することにより下部ホッパ23への1バッチ分の供給量(下部ホッパ23への貯留量)が決定される。なお本発明において1バッチ分の材料供給重量と成形品の成形に必要な材料の重量には、相関関係は必要ではないが、成形品何個分(或いは何ショット分)を1バッチ分としてもよい。

また前記の設定項目に替えて、下部ホッパ23への1バッチ分の供給量の上限を予め決定しておき、供給重量gをそれぞれ設定することにより、下部ホッパ23に1バッチ分の材料A,Bを貯留するためのフィード装置30,31からの供給回数が自動的に演算できるようにしてもよい。このようにすればそれぞれの材料A,Bの供給回数の設定は不要である。更には上記に替えて、繊維材料Aと樹脂材料Bの供給重量gの設定は行わず、比率設定の設定を選択することも可能である。下部ホッパ23への1バッチ分の供給量の上限を予め決定しておき、供給比率と供給回数とを設定することにより、フィード装置30,31からの1回あたりの材料A,Bの供給重量gが自動的に演算でき、供給重量gの設定が不要となる。

次に可塑化装置11への材料供給装置12からの材料供給方法について図1、および図2のフローチャート図を参照して説明する。最初に複数のフィード装置30,31から貯留装置である下部ホッパ23へ供給される1バッチ分の供給回数nが設定される。供給回数nは供給される材料A,Bがそれぞれ層状となるように複数回数(これに限定されるものではないが一例として2〜10回)設定される。なお最初に供給される材料をもう一度最後に供給することにより、それぞれの材料A,Bの供給回数が一致しないものでもよい。また材料A,Bの供給回数はそれぞれ1回づつのものをまったく除外するものではない。供給回数が1回づつの場合は正確に供給重量が測定できる最小限の値から1回分の各材料A,Bの材料供給重量の総和が成形品重量以下となる範囲内で下部ホッパ23に材料を供給し、供給回数n=1でそのままシャッタ28を開放する。そして材料供給筒20内での材料A,Bの供給量が必要量となるまで前記動作を繰り返す。

また回数の設定と前後して複数のフィード装置30,31から貯留装置である下部ホッパ23へ供給される1回分の材料A,Bの供給重量gも設定される。供給重量gは、供給される材料A,Bの種類や成形品によっても相違するが、供給される1回分の材料A,Bの材料供給重量の総和が成形品重量以下となるように供給を行うことが望ましい。または複数のフィード装置30,31からの材料供給にバラつきがでない範囲で、1回分の供給量を最小単位とするようにしてもよい。そのように供給単位をなるべく少なくすることにより材料供給を順次に行っても下部ホッパ23内に貯留される1バッチ分の材料A,Bの偏りがなるべく防止できる。

そしてフィード装置30の上部ホッパ41には図示しない材料タンク等から一例として繊維材料Aが供給され貯蔵されている。繊維材料Aは、一例として一定範囲内の長さと一定範囲内の本数の長繊維からなる炭素繊維が結合剤により結合された状態のものであり、チョップド繊維と呼ばれるものである。またフィード装置31の上部ホッパ46にも図示しない材料タンク等から一例としてPA6等の熱可塑性樹脂ペレットからなる樹脂材料Bが供給され貯蔵されている。

そして可塑化装置11の作動と並行して材料供給装置12も作動され、材料供給装置12から可塑化装置11へ一定比率での繊維材料Aと樹脂材料Bが順次に複数回送られ、直接成形が行われる。まずシャッタ装置26のシャッタ28が閉鎖され空の状態の下部ホッパ23内に向けて、フィード装置30のサーボモータ39が作動されてフィードスクリュ37が回転し、上部ホッパ41の繊維材料Aが下部ホッパ23へ供給される(s1)。この際フィード装置31のフィードスクリュ43は停止したままである。下部ホッパ23内に供給された繊維材料Aはホッパ内に設けられた拡散機構49により拡散され、ホッパ内の下部に略均等に堆積される。そして貯留装置である下部ホッパ23に備えられたロードセル25により供給された繊維材料Aの重量が計測され、予め設定された重量が検出される(s2=Y)と、フィードスクリュ37の回転は停止され、フィード装置30からの材料供給は停止される(s3)。この際にロードセル25の測定値が設定重量に近づくとフィードスクリュ37の回転を低速に切り換えて供給停止後に下部ホッパ23内に落下する繊維材料Aを極力減らすことが望ましい。またこの際のロードセル25による重量測定値は下部ホッパ23の重量も含まれるが、それらは風袋量として減算処理して繊維材料Aのみの重量が測定・演算されることは言うまでもない。

次に、フィード装置31のサーボモータ44が作動されてフィードスクリュ43が回転し、上部ホッパ46の樹脂材料Bがフィードスクリュ43を介して下部ホッパ23へ供給される(s4)。この際フィード装置30のフィードスクリュ37は停止を継続する。下部ホッパ23内に供給された樹脂材料Bはホッパ内に設けられた拡散機構49により拡散され、ホッパ内の下部の先に供給された繊維材料Aの上に略均等に堆積され積層される。そして貯留装置である下部ホッパ23に備えられたロードセル25により供給された樹脂材料Bの重量が計測され、予め設定された重量が検出される(s5=Y)と、フィードスクリュ43の回転は停止され、フィード装置31からの樹脂材料Bの供給は停止される(s6)。この際にロードセル25の測定値が設定重量に近づくとフィードスクリュ37の回転を低速に切り換えて供給停止後に下部ホッパ23内に落下する樹脂材料Bを極力減らすことが望ましい。またこの際のロードセル25による重量測定および演算は、重量測定値から繊維材料Aの供給完了時の重量(下部ホッパ23の重量を含む)が減算されて、樹脂材料Bのみの供給重量が測定・演算されることは言うまでもない。

次に制御装置18においては繊維材料Aと樹脂材料Bの供給回数が予め設定した設定回数n分終了したかが判断される(s7)。そして例えば繊維材料Aと樹脂材料Bの供給回数の設定回数が5回であったとすると、上記の(s1)〜(s6)のループが1回づつカウントされ5回繰り返される。そのことにより図1に示されるように下部ホッパ23内には繊維材料Aと樹脂材料Bが薄い層状に積層されて堆積される。この際の積層はフィード装置30と31では下部供給筒34,35の位置が異なるが、下部供給筒34,35の向きを中央に向けることとホッパ内の拡散部材49により、略均等に繊維材料Aと樹脂材料Bを積層することができる。

そして設定回数が5回のときは供給回数n=5(s7=Y)が検出されると、シャッタ開放信号が受信されるかを判断する待機状態となる(s8)。そして一例として可塑化装置11の材料供給筒20に設けられた光電管等の材料検知装置がONからOFF(またはOFFからON)に切換り、材料供給筒20内の材料A,Bが減少したことが検出されると、制御装置18を介してシャッタ開放信号がシャッタ装置26の回路部48に送られ(s8=Y)、下部ホッパ23のシャッタ装置26のシリンダ27が作動されてシャッタ28は開放される。シャッタ28の開放とともに下部ホッパ23内に貯留された繊維材料Aと樹脂材料Bは、シャッタ28の下方の材料供給筒20内を落下する。しかし繊維材料Aと樹脂材料Bのうちの一定量は、落下の際に材料混合機構21である水平方向に設置された複数の丸棒22の少なくとも1本に衝突することにより向きが垂直方向から種々の方向に変化し、繊維材料Aと樹脂材料Bの混合が促進される。この際の繊維材料Aと樹脂材料Bの混合は、特許文献2の図1に記載のもののように電動機を用いた混合によるものではないので、混合時に繊維材料Aと樹脂材料Bの間で摩擦が発生して繊維材料Aの結束材による結束が弱体化して開繊状態となることが極力防止される。

そして材料供給筒20内に供給された材料は、スクリュ15の回転とともに材料供給筒20から供給孔16,19を介して加熱筒13の内孔14内に送られ順次に可塑化される。この際に、繊維材料Aの開繊が進行していないので供給孔16,19の部分で繊維がブリッジ状となり供給が妨げられることが無くなる。また繊維材料Aと樹脂材料Bは混合状態が良好であるので成形品においても炭素繊維等の繊維の分布がより一層均等な状態に近づけることができる。なおシャッタ28の開放のタイミングは、射出回数が所定回数に達するごとに行ったりタイマを用いて所定時間経過するごとに行ってもよい。それらの場合可塑化装置11による材料消費速度と材料供給装置12による材料供給速度の間の微調整は別途に調整時間を設けるなどして行うようにしてもよい。または飢餓状態で可塑化を行う際にはスクリュ15を回転させる計量モータのトルク等の負荷を検出してシャッタ28の開放を行ってもよい。

本発明については、一々列挙はしないが、上記した本実施形態のものに限定されず、上記の各記載を組み合わせたものや当業者が本発明の趣旨を踏まえて変更を加えたものについても、適用されることは言うまでもないことである。例えば可塑化装置が射出成形機であり場合、加熱筒内にプランジャまたはトーピードが設けられた可塑化装置であってもよい。またスクリュを内蔵した加熱筒を備えた可塑化装置とプランジャを内蔵した加熱筒を備えた射出装置を連結したプリプラ(登録商標)式の射出成形機であってもよい。更に可塑化装置は、プレス装置に溶融樹脂をダイから供給するスタンピング成形用の供給装置でもよい。更にまた可塑化装置は、押出機の可塑化装置であってもよい。

また可塑化装置11に供給される材料A,Bについては、物性または形状の異なる材料A,Bであれば限定されない。例えば少なくとも一つの材料が繊維材料Aの場合、その種類は炭素繊維に限定されず、ガラス繊維等の他の繊維材料であってもよい。また樹脂材料Bの同士の場合もその組合せは限定されない。例えば樹脂材料Bとマスターバッチ材料の組合せなどでもよい。更には一つのフィード装置から供給される材料A,Bについても単独の材料に限定されない。例えば樹脂材料Bと充填材料や、樹脂材料Bと着色材料が一つのフィード装置から供給され、他のフィード装置から供給された繊維材料A等の材料と材料供給部で混合されるものでもよい。更には複数種の材料A,またはBは、同じ物性の材料AまたはBであって嵩比重や材料の形状が異なるものでもよい。

11 可塑化装置

12 材料供給装置

13 加熱筒

15 スクリュ

18 制御装置

20 材料供給筒

21 材料混合機構

23 下部ホッパ(貯留装置)

25 ロードセル(材料重量測定装置)

28 シャッタ

30,31 フィード装置

37,43 フィードスクリュ

41,46 上部ホッパ

49 拡散機構

A 繊維材料

B 樹脂材料

12 材料供給装置

13 加熱筒

15 スクリュ

18 制御装置

20 材料供給筒

21 材料混合機構

23 下部ホッパ(貯留装置)

25 ロードセル(材料重量測定装置)

28 シャッタ

30,31 フィード装置

37,43 フィードスクリュ

41,46 上部ホッパ

49 拡散機構

A 繊維材料

B 樹脂材料

Claims (4)

- 複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給方法において、

貯留装置には供給された材料の重量を測定する重量測定装置が設けられ、

異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に複数回供給されて1バッチ分の材料が貯留装置に貯留され、

貯留装置に貯留された材料に対して電動モータを用いた混合は行わないことを特徴とする可塑化装置の材料供給方法。 - 複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給方法において、

貯留装置には供給された材料の重量を測定する重量測定装置が設けられ、

異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に複数回供給されて1バッチ分の材料が貯留装置に貯留される際に、

前記複数のフィード装置からそれぞれ供給される1回分の材料の材料供給重量の総和が成形品重量以下となるように材料供給を行うことを特徴とする可塑化装置の材料供給方法。 - 複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給装置において、

貯留装置には供給された材料の重量を測定する重量測定装置が設けられ、

異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に供給されて1バッチ分の材料が貯留装置に貯留される際に、

前記複数のフィード装置から貯留装置へ供給される1回分の供給重量と供給回数がそれぞれ設定可能に設けられていることを特徴とする可塑化装置の材料供給装置。 - 複数のフィード装置から材料が貯留装置に供給されて貯留されその後貯留装置から可塑化装置に供給される可塑化装置の材料供給装置において、

貯留装置には供給された材料の重量を測定する重量測定装置と、

異なる材料が複数のフィード装置から供給重量を前記重量測定装置により測定されつつそれぞれ順次に供給されて1バッチ分の材料が貯留可能な貯留装置と、

前記貯留装置の底部にシャッタが設けられるとともに前記シャッタと可塑化装置の供給孔の間には材料混合機構が設けられ、

前記貯留装置へ貯蔵された1バッチ分の材料は、前記シャッタの開放とともに材料混合機構を通過して前記供給孔に投入されることを特徴とする可塑化装置の材料供給装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017080952A JP2018176582A (ja) | 2017-04-14 | 2017-04-14 | 可塑化装置の材料供給方法および可塑化装置の材料供給装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017080952A JP2018176582A (ja) | 2017-04-14 | 2017-04-14 | 可塑化装置の材料供給方法および可塑化装置の材料供給装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018176582A true JP2018176582A (ja) | 2018-11-15 |

| JP2018176582A5 JP2018176582A5 (ja) | 2018-12-27 |

Family

ID=64280721

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017080952A Pending JP2018176582A (ja) | 2017-04-14 | 2017-04-14 | 可塑化装置の材料供給方法および可塑化装置の材料供給装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2018176582A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102168551B1 (ko) * | 2020-07-22 | 2020-10-21 | 주식회사 피티케이 | 연구용 다중단위 펠릿 시스템 |

| JP7612008B2 (ja) | 2021-05-07 | 2025-01-10 | 三菱電機株式会社 | 数値制御装置および数値制御方法 |

-

2017

- 2017-04-14 JP JP2017080952A patent/JP2018176582A/ja active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102168551B1 (ko) * | 2020-07-22 | 2020-10-21 | 주식회사 피티케이 | 연구용 다중단위 펠릿 시스템 |

| JP7612008B2 (ja) | 2021-05-07 | 2025-01-10 | 三菱電機株式会社 | 数値制御装置および数値制御方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9821498B2 (en) | Injection molding method and injection molding device | |

| JP5913062B2 (ja) | 射出成形機、射出成形システム、および原料計量装置 | |

| CN111263690B (zh) | 用于制造塑料成型件的方法 | |

| JP2018176582A (ja) | 可塑化装置の材料供給方法および可塑化装置の材料供給装置 | |

| JP6661223B2 (ja) | 可塑化装置の材料供給装置および可塑化装置の材料供給方法 | |

| JP6983967B2 (ja) | 計量供給システム | |

| EP2442960B1 (en) | In an injection unit having a filter, a method of controlling melt pressure in accordance with a target pressure range | |

| JP2015080851A (ja) | 繊維強化樹脂の射出成形装置および射出成形方法 | |

| JP6677957B2 (ja) | 射出成形機の可塑化装置 | |

| TWI551421B (zh) | Injection molding machine | |

| JP7158526B1 (ja) | 可塑化装置の材料供給装置および可塑化装置の材料供給方法 | |

| JPH0477224A (ja) | 射出成形方法 | |

| JP6472143B2 (ja) | 可塑化装置の材料供給方法および可塑化装置 | |

| JP2018183938A (ja) | 可塑化装置 | |

| CN111873301A (zh) | 注塑成型设备及注塑成型的方法、机器可读存储介质 | |

| JP2020168802A (ja) | 可塑化装置の材料供給方法および可塑化装置の材料供給装置 | |

| JP2019048435A (ja) | 複合材料の可塑化装置および複合材料の可塑化方法 | |

| JP2023128150A (ja) | フィーダ及び射出成形機 | |

| JP2006305932A (ja) | 射出成形機の制御装置 | |

| JP2000280327A (ja) | プラスチック成形装置における原料供給量測定装置 | |

| JP6591891B2 (ja) | 射出成形品の製造方法 | |

| CN203945633U (zh) | 塑料挤出机称重加料装置 | |

| CN104924551B (zh) | 塑胶射出机的射出机构 | |

| JP2018191605A (ja) | 食品重量監視装置 | |

| JP2012250449A (ja) | 定量吐出装置及び定量吐出方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181116 |