以下、本発明の実施形態について説明する。なお、以下の説明において特定の機能を発現する材料として具体的な材料(化合物など)を例示する場合があるが、本発明はそのような材料を使用した態様に限定されない。また、例示される材料は、特に記載がない限り、1種を単独で使用してもよいし2種以上を併用してもよい。

[輸液バッグ]

輸液バッグは、アミノ酸輸液剤、電解質輸液剤、糖質輸液剤、輸液用脂肪乳剤などの輸液類を内容物として収容するためのバッグ(袋)である。輸液バッグは、輸液を収容するための内部と外部とを隔てる隔壁としてフィルム材を備えている。輸液バッグは、内容物を収容するバッグ本体に加え、口栓部材を備えていてもよい。また、輸液バッグは、バッグを吊り下げるための吊り下げ孔を備えていてもよい。

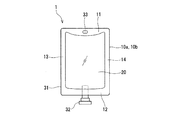

本発明による輸液バッグの一形態を図1に例示する。輸液バッグ1は、バッグ本体31と、バッグ本体31の周縁部12に取り付けられた口栓部材32とを備えている。口栓部材32は、バッグ本体31の内部に収容された輸液類を注出する経路として機能する。口栓部材32が取り付けられた周縁部12の反対側の周縁部11には、バッグ本体31に吊り下げ孔33が設けられている。吊り下げ孔33を用いて周縁部11を上端とした状態で輸液バッグ1を吊り下げると、バッグ1内の輸液は下端となる周縁部12に配置された口栓部材32から排出されやすくなる。バッグ本体31は、2枚のフィルム材10a、10bがその周縁部11、12、13、14において互いに接合されて構成されている。より詳細には、フィルム材10a、10bは、上方周縁部11および側方周縁部13、14においてその全長にわたって互いに密に接合され、下方周縁部12においては口栓部材32が挟み込まれた部分を除いて互いに密に接合されている。フィルム材10a、10bは、バッグ本体31の周縁部11、12、13、14に囲まれた中央部において、輸液類を収容するための空間を形成し、かつバッグ内部とバッグ外部とを隔てる隔壁20として機能している。

口栓部材32も隔壁の一部として機能するが、輸液バッグ1における隔壁20の主要部分(例えば70%以上、80%以上または90%以上)はバッグ本体31に存在していてもよい。言うまでもなく、輸液バッグ1は、本発明による輸液バッグの一形態であって本発明を限定するものではない。

輸液バッグ1において、フィルム材10a、10bは、以下に説明する多層構造体を含んでいる。輸液バッグ1は、フィルム材10a、10bおよび口栓部材32以外の部材をさらに備えていてもよい。フィルム材10a、10bは、多層構造体のみから構成されていてもよく、多層構造体以外の部材をさらに積層したものであってもよい。フィルム材10a、10bは、輸液バッグ1の形成に適した層状の積層体であって以下の多層構造体を含んでいる限り、その厚さおよび材料に特に制限はない。

[多層構造体]

多層構造体は、基材(X)、層(Y)および層(Z)をそれぞれ1層以上有する多層構造体であって、層(Y)はアルミニウム原子を含み、層(Z)はリン原子を有する単量体単位を含む重合体(E)を含み、少なくとも1組の層(Y)と層(Z)とが隣接して積層されている。この多層構造体は、物理的ストレスによるフィルム材のガスバリア性の低下を抑制する特性(以下「耐屈曲性」ということがある)に優れている。

[層(Y)]

多層構造体が有する層(Y)は、少なくともアルミニウムを含む金属酸化物(A)とリン化合物(B)とが反応してなる反応生成物(R)を含む層(YA)であってもよい。あるいは、層(Y)は、アルミニウムの蒸着層である層(以下では、「層(YB)」という場合がある)または酸化アルミニウムの蒸着層(以下では、「層(YC)という場合がある)であってもよい。以下、順に説明する。

[層(YA)]

多層構造体が有する層(Y)が前記層(YA)である場合には、層(YA)の赤外線吸収スペクトルにおいて、800〜1400cm-1の範囲における赤外線吸収が最大となる波数(n1)が1080〜1130cm-1の範囲にあってもよい。

当該波数(n1)を、以下では、「最大吸収波数(n1)」という場合がある。金属酸化物(A)は、通常、金属酸化物(A)の粒子の形態でリン化合物(B)と反応する。

典型的には、多層構造体が有する層(YA)は、金属酸化物(A)の粒子同士が、リン化合物(B)に由来するリン原子を介して結合された構造を有する。リン原子を介して結合している形態には、リン原子を含む原子団を介して結合している形態が含まれ、例えば、リン原子を含み金属原子を含まない原子団を介して結合している形態が含まれる。

多層構造体が有する層(YA)において、金属酸化物(A)の粒子同士を結合させている金属原子であって金属酸化物(A)に由来しない金属原子のモル数は、金属酸化物(A)の粒子同士を結合させているリン原子のモル数の0〜1倍の範囲(例えば0〜0.9倍の範囲)にあることが好ましく、例えば、0.3倍以下、0.05倍以下、0.01倍以下、または0倍であってもよい。

多層構造体が有する層(YA)は、反応に関与していない金属酸化物(A)および/またはリン化合物(B)を、部分的に含んでいてもよい。

一般に、金属化合物とリン化合物とが反応して金属化合物を構成する金属原子(M)とリン化合物に由来するリン原子(P)とが酸素原子(O)を介して結合したM−O−Pで表される結合が生成すると、赤外線吸収スペクトルにおいて特性ピークが生じる。ここで当該特性ピークは、その結合の周囲の環境や構造などによって特定の波数に吸収ピークを示す。本発明者らによる検討の結果、M−O−Pの結合に基づく吸収ピークが1080〜1130cm-1の範囲に位置する場合には、得られる多層構造体において優れたガスバリア性が発現されることが分かった。特に、当該吸収ピークが、一般に各種の原子と酸素原子との結合に由来する吸収が見られる800〜1400cm-1の領域において最大吸収波数の吸収ピークとして現れる場合には、得られる多層構造体においてさらに優れたガスバリア性が発現されることが分かった。

なお、本発明を何ら限定するものではないが、金属酸化物(A)の粒子同士が、リン化合物(B)に由来するリン原子を介し、かつ、金属酸化物(A)に由来しない金属原子を介さずに結合され、そして金属酸化物(A)を構成する金属原子(M)とリン原子(P)とが酸素原子(O)を介して結合したM−O−Pで表される結合が生成すると、金属酸化物(A)の粒子の表面という比較的定まった環境に起因して、当該層(YA)の赤外線吸収スペクトルにおいて、M−O−Pの結合に基づく吸収ピークが、1080〜1130cm-1の範囲に800〜1400cm-1の領域における最大吸収波数の吸収ピークとして現れるものと考えられる。

これに対し、金属アルコキシドや金属塩などの金属酸化物を形成していない金属化合物とリン化合物(B)とを予め混合した後に加水分解縮合させた場合には、金属化合物に由来する金属原子とリン化合物(B)に由来するリン原子とがほぼ均一に混ざり合い反応した複合体が得られ、赤外線吸収スペクトルにおいて、800〜1400cm-1の範囲における最大吸収波数(n1)が1080〜1130cm-1の範囲から外れるようになる。

上記最大吸収波数(n1)は、ガスバリア性により優れる多層構造体となることから、1085〜1120cm-1の範囲にあることが好ましく、1090〜1110cm-1の範囲にあることがより好ましい。

多層構造体が有する層(YA)の赤外線吸収スペクトルにおいては、2500〜4000cm-1の範囲に様々な原子に結合した水酸基の伸縮振動の吸収が見られることがある。この範囲に吸収が見られる水酸基の例としては、金属酸化物(A)部分の表面に存在しM−OHの形態を有する水酸基、リン化合物(B)に由来するリン原子(P)に結合してP−OHの形態を有する水酸基、後述する重合体(C)に由来するC−OHの形態を有する水酸基などが挙げられる。層(YA)中に存在する水酸基の量は、2500〜4000cm-1の範囲における水酸基の伸縮振動に基づく最大吸収の波数(n2)における吸光度(α2)と関連づけることができる。ここで、波数(n2)は、層(YA)の赤外線吸収スペクトルにおいて2500〜4000cm-1の範囲における水酸基の伸縮振動に基づく赤外線吸収が最大となる波数である。以下では、波数(n2)を、「最大吸収波数(n2)」という場合がある。

層(YA)中に存在する水酸基の量が多いほど、層(YA)の緻密さが低下し、結果としてガスバリア性が低下する傾向がある。また、多層構造体が有する層(YA)の赤外線吸収スペクトルにおいて、上記最大吸収波数(n1)における吸光度(α1)と上記吸光度(α2)との比率[吸光度(α2)/吸光度(α1)]が小さいほど、金属酸化物(A)の粒子同士がリン化合物(B)に由来するリン原子を介して効果的に結合されていると考えられる。そのため当該比率[吸光度(α2)/吸光度(α1)]は、得られる多層構造体のガスバリア性を高度に発現させる観点から、0.2以下であることが好ましく、0.1以下であることがより好ましい。層(YA)が上記のような比率[吸光度(α2)/吸光度(α1)]を有する多層構造体は、後述する金属酸化物(A)を構成する金属原子のモル数(NM)とリン化合物(B)に由来するリン原子のモル数(NP)との比率や熱処理条件などを調整することによって得ることができる。なお、特に限定されるわけではないが、後述する層(YA)の前駆体層の赤外線吸収スペクトルにおいては、800〜1400cm-1の範囲における最大吸光度(α1’)と、2500〜4000cm-1の範囲における水酸基の伸縮振動に基づく最大吸光度(α2’)とが、吸光度(α2’)/吸光度(α1’)>0.2の関係を満たす場合がある。

多層構造体が有する層(YA)の赤外線吸収スペクトルにおいて、上記最大吸収波数(n1)に極大を有する吸収ピークの半値幅は、得られる多層構造体のガスバリア性の観点から200cm-1以下であることが好ましく、150cm-1以下であることがより好ましく、130cm-1以下であることがより好ましく、110cm-1以下であることがより好ましく、100cm-1以下であることがさらに好ましく、50cm-1以下であることが特に好ましい。本発明を何ら限定するものではないが、金属酸化物(A)の粒子同士がリン原子を介して結合する際、金属酸化物(A)の粒子同士が、リン化合物(B)に由来するリン原子を介し、かつ金属酸化物(A)に由来しない金属原子を介さずに結合され、そして金属酸化物(A)を構成する金属原子(M)とリン原子(P)とが酸素原子(O)を介して結合したM−O−Pで表される結合が生成すると、金属酸化物(A)の粒子の表面という比較的定まった環境に起因して、最大吸収波数(n1)に極大を有する吸収ピークの半値幅が上記範囲になると考えられる。なお、本明細書において最大吸収波数(n1)の吸収ピークの半値幅は、当該吸収ピークにおいて吸光度(α1)の半分の吸光度(吸光度(α1)/2)を有する2点の波数を求めその差を算出することにより得ることができる。

上記した層(YA)の赤外線吸収スペクトルは、ATR法(全反射測定法)で測定するか、または、多層構造体から層(YA)をかきとり、その赤外線吸収スペクトルをKBr法で測定することによって得ることができる。

多層構造体が有する層(YA)において、金属酸化物(A)の各粒子の形状は特に限定されず、例えば、球状、扁平状、多面体状、繊維状、針状などの形状を挙げることができ、繊維状または針状の形状であることがガスバリア性により優れる多層構造体となることから好ましい。層(YA)は単一の形状を有する粒子のみを有していてもよいし、2種以上の異なる形状を有する粒子を有していてもよい。また、金属酸化物(A)の粒子の大きさも特に限定されず、ナノメートルサイズからサブミクロンサイズのものを例示することができるが、ガスバリア性により優れる多層構造体となることから、金属酸化物(A)の粒子のサイズは、平均粒径として1〜100nmの範囲にあることが好ましい。

なお、多層構造体が有する層(YA)における上記のような微細構造は、透過型電子顕微鏡(TEM)により、当該層(YA)の断面を観察することにより確認することができる。また、層(YA)における金属酸化物(A)の各粒子の粒径は、透過型電子顕微鏡(TEM)によって得られた層(YA)の断面観察像において、各粒子の最長軸における最大長さと、それと垂直な軸における当該粒子の最大長さの平均値として求めることができ、断面観察像において任意に選択した10個の粒子の粒径を平均することにより、上記平均粒径を求めることができる。

多層構造体が有する層(YA)は、一例において、金属酸化物(A)の粒子同士が、リン化合物(B)に由来するリン原子を介し、かつ金属酸化物(A)に由来しない金属原子を介さずに結合された構造を有する。すなわち、一例では、金属酸化物(A)の粒子同士は金属酸化物(A)に由来する金属原子を介して結合されていてもよいが、それ以外の金属原子を介さずに結合された構造を有する。ここで、「リン化合物(B)に由来するリン原子を介し、かつ金属酸化物(A)に由来しない金属原子を介さずに結合された構造」とは、結合される金属酸化物(A)の粒子間の結合の主鎖が、リン化合物(B)に由来するリン原子を有し、かつ金属酸化物(A)に由来しない金属原子を有さない構造を意味しており、当該結合の側鎖に金属原子を有する構造も包含する。ただし、多層構造体が有する層(YA)は、金属酸化物(A)の粒子同士が、リン化合物(B)に由来するリン原子と金属原子の両方を介して結合された構造(結合される金属酸化物(A)の粒子間の結合の主鎖が、リン化合物(B)に由来するリン原子と金属原子の両方を有する構造)を一部有していてもよい。

多層構造体が有する層(YA)において、金属酸化物(A)の各粒子とリン原子との結合形態としては、例えば、金属酸化物(A)を構成する金属原子(M)とリン原子(P)とが酸素原子(O)を介して結合された形態を挙げることができる。金属酸化物(A)の粒子同士は1分子のリン化合物(B)に由来するリン原子(P)を介して結合していてもよいが、2分子以上のリン化合物(B)に由来するリン原子(P)を介して結合していてもよい。結合している2つの金属酸化物(A)の粒子間の具体的な結合形態としては、結合している一方の金属酸化物(A)の粒子を構成する金属原子を(Mα)と表し、他方の金属酸化物(A)の粒子を構成する金属原子を(Mβ)と表すと、例えば、(Mα)−O−P−O−(Mβ)の結合形態;(Mα)−O−P−[O−P]n−O−(Mβ)の結合形態;(Mα)−O−P−Z−P−O−(Mβ)の結合形態;(Mα)−O−P−Z−P−[O−P−Z−P]n−O−(Mβ)の結合形態などが挙げられる。なお上記結合形態の例において、nは1以上の整数を表し、Zはリン化合物(B)が分子中に2つ以上のリン原子を有する場合における2つのリン原子間に存在する構成原子群を表し、リン原子に結合しているその他の置換基の記載は省略している。多層構造体が有する層(YA)において、1つの金属酸化物(A)の粒子は複数の他の金属酸化物(A)の粒子と結合していることが、得られる多層構造体のガスバリア性の観点から好ましい。

金属酸化物(A)は、加水分解可能な特性基が結合した金属原子(M)を含有する化合物(L)の加水分解縮合物であってもよい。当該特性基の例には、後述する式(I)のX1が含まれる。

なお、化合物(L)の加水分解縮合物は、実質的に金属酸化物とみなすことが可能である。そのため、この明細書では、化合物(L)の加水分解縮合物を「金属酸化物(A)」という場合がある。すなわち、この明細書において、「金属酸化物(A)」を、「化合物(L)の加水分解縮合物」と読み替えることが可能であり、「化合物(L)の加水分解縮合物」を「金属酸化物(A)」と読み替えることが可能である。

[金属酸化物(A)]

金属酸化物(A)を構成する金属原子(それらを総称して「金属原子(M)」という場合がある)としては、原子価が2価以上(例えば、2〜4価や3〜4価)の金属原子を挙げることができ、具体的には、例えば、マグネシウム、カルシウムなどの周期表第2族の金属;亜鉛などの周期表第12族の金属;アルミニウムなどの周期表第13族の金属;ケイ素などの周期表第14族の金属;チタン、ジルコニウムなどの遷移金属などを挙げることができる。なお、ケイ素は半金属に分類される場合があるが、本明細書ではケイ素を金属に含めるものとする。金属酸化物(A)を構成する金属原子(M)は1種類であってもよいし、2種類以上であってもよいが、アルミニウムを少なくとも含む必要がある。アルミニウムと併用されうる金属原子(M)としては、金属酸化物(A)を製造するための取り扱いの容易さや得られる多層構造体のガスバリア性が優れることから、チタンおよびジルコニウムからなる群より選ばれる少なくとも1種であることが好ましい。

金属原子(M)に占める、アルミニウム、チタンおよびジルコニウムの合計の割合は、60モル%以上、70モル%以上、80モル%以上、90モル%以上、95モル%以上、または100モル%であってもよい。また、金属原子(M)に占める、アルミニウムの割合は、60モル%以上、70モル%以上、80モル%以上、90モル%以上、95モル%以上、または100モル%であってもよい。

金属酸化物(A)としては、液相合成法、気相合成法、固体粉砕法などの方法により製造されたものを使用することができるが、得られる金属酸化物(A)の形状や大きさの制御性や製造効率などを考慮すると、液相合成法により製造されたものが好ましい。

液相合成法においては、加水分解可能な特性基が金属原子(M)に結合した化合物(L)を原料として用いてこれを加水分解縮合させることで、化合物(L)の加水分解縮合物として金属酸化物(A)を合成することができる。ただし、化合物(L)が有する金属原子(M)は少なくともアルミニウムを含む必要がある。また化合物(L)の加水分解縮合物を液相合成法で製造するにあたっては、原料として化合物(L)そのものを用いる方法以外にも、化合物(L)が部分的に加水分解してなる化合物(L)の部分加水分解物、化合物(L)が完全に加水分解してなる化合物(L)の完全加水分解物、化合物(L)が部分的に加水分解縮合してなる化合物(L)の部分加水分解縮合物、化合物(L)の完全加水分解物の一部が縮合したもの、あるいはこれらのうちの2種以上の混合物を原料として用いてこれを縮合または加水分解縮合させることによっても金属酸化物(A)を製造することができる。このようにして得られる金属酸化物(A)も、本明細書では「化合物(L)の加水分解縮合物」ということとする。上記の加水分解可能な特性基(官能基)の種類に特に制限はなく、例えば、ハロゲン原子(F、Cl、Br、Iなど)、アルコキシ基、アシロキシ基、ジアシルメチル基、ニトロ基などが挙げられるが、反応の制御性に優れることから、ハロゲン原子またはアルコキシ基が好ましく、アルコキシ基がより好ましい。

化合物(L)は、反応の制御が容易で、得られる多層構造体のガスバリア性が優れることから、以下の式(II)で示される少なくとも1種の化合物(L1)を含むことが好ましい。

AlX1 mR1 (3-m) (II)

[式(II)中、X1は、F、Cl、Br、I、R2O−、R3C(=O)O−、(R4C(=O))2CH−およびNO3からなる群より選ばれる。R1、R2、R3およびR4はそれぞれ、アルキル基、アラルキル基、アリール基およびアルケニル基からなる群より選ばれる。式(II)において、複数のX1が存在する場合には、それらのX1は互いに同一であってもよいし異なっていてもよい。式(II)において、複数のR1が存在する場合には、それらのR1は互いに同一であってもよいし異なっていてもよい。式(II)において、複数のR2が存在する場合には、それらのR2は互いに同一であってもよいし異なっていてもよい。式(II)において、複数のR3が存在する場合には、それらのR3は互いに同一であってもよいし異なっていてもよい。式(II)において、複数のR4が存在する場合には、それらのR4は互いに同一であってもよいし異なっていてもよい。mは1〜3の整数を表す。]

R1、R2、R3およびR4が表すアルキル基としては、例えば、メチル基、エチル基、ノルマルプロピル基、イソプロピル基、ノルマルブチル基、s−ブチル基、t−ブチル基、2−エチルヘキシル基などが挙げられる。R1、R2、R3およびR4が表すアラルキル基としては、例えば、ベンジル基、フェネチル基、トリチル基などが挙げられる。R1、R2、R3およびR4が表すアリール基としては、例えば、フェニル基、ナフチル基、トリル基、キシリル基、メシチル基などが挙げられる。R1、R2、R3およびR4が表すアルケニル基としては、例えば、ビニル基、アリル基などが挙げられる。R1は、例えば、炭素数が1〜10のアルキル基であることが好ましく、炭素数が1〜4のアルキル基であることがより好ましい。X1は、F、Cl、Br、I、R2O−であることが好ましい。化合物(L1)の好ましい一例では、X1がハロゲン原子(F、Cl、Br、I)または炭素数が1〜4のアルコキシ基(R2O−)であり、mは3である。化合物(L1)の一例では、X1がハロゲン原子(F、Cl、Br、I)または炭素数が1〜4のアルコキシ基(R2O−)であり、mは3である。

なお、化合物(L)は、化合物(L1)に加えて以下の式で表される少なくとも1種の化合物を含んでもよい。

M1X1 mR1 (n-m) (III)

[式中、M1はTiまたはZrを表す。X1およびR1は、それぞれ式(II)において説明したとおりである。ただし、式(III)では、nはM1の原子価に等しく、mは1〜nの整数を表す。]

化合物(L1)の具体例としては、例えば、塩化アルミニウム、アルミニウムトリエトキシド、アルミニウムトリノルマルプロポキシド、アルミニウムトリイソプロポキシド、アルミニウムトリノルマルブトキシド、アルミニウムトリs−ブトキシド、アルミニウムトリt−ブトキシド、アルミニウムトリアセテート、アルミニウムアセチルアセトネート、硝酸アルミニウムなどのアルミニウム化合物挙げられる。これらの中でも、化合物(L1)としては、アルミニウムトリイソプロポキシドおよびアルミニウムトリs−ブトキシドから選ばれる少なくとも1つの化合物が好ましい。化合物(L1)は1種類を単独で使用してもよいし、2種類以上を併用してもよい。

化合物(L)に占める化合物(L1)の割合に特に限定はない。化合物(L1)以外の化合物が化合物(L)に占める割合は、例えば、20モル%以下や10モル%以下や5モル%以下や0モル%である。一例では、化合物(L)は化合物(L1)のみからなる。

また、化合物(L1)以外の化合物(L)としては、本発明の効果が得られる限り特に限定されないが、例えばチタン、ジルコニウム、マグネシウム、カルシウム、亜鉛、ケイ素などの金属原子に、上述の加水分解可能な特性基が結合した化合物などが挙げられる。なお、ケイ素は半金属に分類される場合があるが、本明細書ではケイ素を金属に含めるものとする。これらの中でも、得られる多層構造体のガスバリア性に優れることから、化合物(L1)以外の化合物(L)としては、金属原子としてチタンまたはジルコニウムを有する化合物が好ましい。化合物(L1)以外の化合物(L)の具体例としては、例えば、チタンテトライソプロポキシド、チタンテトラノルマルブトキシド、チタンテトラ(2−エチルヘキソキシド)、チタンテトラメトキシド、チタンテトラエトキシド、チタンアセチルアセトネートなどのチタン化合物;ジルコニウムテトラノルマルプロポキシド、ジルコニウムテトラブトキシド、ジルコニウムテトラアセチルアセトネートなどのジルコニウム化合物が挙げられる。

化合物(L)が加水分解されることによって、化合物(L)が有する加水分解可能な特性基の少なくとも一部が水酸基に置換される。さらに、その加水分解物が縮合することによって、金属原子(M)が酸素原子(O)を介して結合された化合物が形成される。この縮合が繰り返されると、実質的に金属酸化物とみなしうる化合物が形成される。なお、このようにして形成された金属酸化物(A)の表面には、通常、水酸基が存在する。

本明細書においては、金属原子(M)のモル数に対する、M−O−Mで表される構造における酸素原子(O)のように、金属原子(M)のみに結合している酸素原子(例えば、M−O−Hで表される構造における酸素原子(O)のように金属原子(M)と水素原子(H)に結合している酸素原子は除外する)のモル数の割合([金属原子(M)のみに結合している酸素原子(O)のモル数]/[金属原子(M)のモル数])が0.8以上となる化合物を金属酸化物(A)に含めるものとする。金属酸化物(A)は、上記割合が0.9以上であることが好ましく、1.0以上であることがより好ましく、1.1以上であることがさらに好ましい。上記割合の上限は特に限定されないが、金属原子(M)の原子価をnとすると、通常、n/2で表される。

上記の加水分解縮合が起こるためには、化合物(L)が加水分解可能な特性基(官能基)を有していることが重要である。それらの基が結合していない場合、加水分解縮合反応が起こらないか極めて緩慢になるため、目的とする金属酸化物(A)の調製が困難になる。

加水分解縮合物は、例えば、公知のゾルゲル法で採用される手法により特定の原料から製造することができる。当該原料には、化合物(L)、化合物(L)の部分加水分解物、化合物(L)の完全加水分解物、化合物(L)の部分加水分解縮合物、および化合物(L)の完全加水分解物の一部が縮合したものからなる群より選ばれる少なくとも1種(以下、「化合物(L)系成分」と称する場合がある)を用いることができる。これらの原料は、公知の方法で製造してもよいし、市販されているものを用いてもよい。特に限定はないが、例えば、2〜10個程度の化合物(L)が加水分解縮合することによって得られる縮合物を原料として用いることができる。具体的には、例えば、アルミニウムトリイソプロポキシドを加水分解縮合させて2〜10量体の縮合物としたものを原料の一部として用いることができる。

化合物(L)の加水分解縮合物において縮合される分子の数は、化合物(L)系成分を縮合または加水分解縮合する際の条件によって制御することができる。例えば、縮合される分子の数は、水の量、触媒の種類や濃度、縮合または加水分解縮合する際の温度や時間などによって制御することができる。

上記したように、多層構造体が有する層(YA)は、反応生成物(R)を含み、反応生成物(R)は、少なくともアルミニウムを含む金属酸化物(A)とリン化合物(B)とが反応してなる反応生成物である。このような反応生成物は金属酸化物(A)とリン化合物(B)とを混合し反応させることにより形成することができる。リン化合物(B)との混合に供される(混合される直前の)金属酸化物(A)は、金属酸化物(A)そのものであってもよいし、金属酸化物(A)を含む組成物の形態であってもよい。好ましい一例では、金属酸化物(A)を溶媒に溶解または分散することによって得られた液体(溶液または分散液)の形態で、金属酸化物(A)がリン化合物(B)と混合される。

金属酸化物(A)の溶液または分散液を製造するための好ましい方法を以下に記載する。ここでは、金属酸化物(A)がアルミニウム原子以外の金属原子を含まない場合、すなわち金属酸化物(A)が酸化アルミニウム(アルミナ)である場合を例にとってその分散液を製造する方法を説明するが、他の金属原子を含有する溶液や分散液を製造する際にも類似の製造方法を採用することができる。好ましいアルミナの分散液は、アルミニウムアルコキシドを必要に応じて酸触媒でpH調整した水溶液中で加水分解縮合してアルミナのスラリーとし、これを特定量の酸の存在下に解膠することにより得ることができる。

アルミニウムアルコキシドを加水分解縮合する際の反応系の温度は特に限定されない。当該反応系の温度は、通常2〜100℃の範囲内である。水とアルミニウムアルコキシドが接触すると液の温度が上昇するが、加水分解の進行に伴いアルコールが副生し、当該アルコールの沸点が水よりも低い場合に当該アルコールが揮発することにより反応系の温度がアルコールの沸点付近以上には上がらなくなる場合がある。そのような場合、アルミナの成長が遅くなることがあるため、95℃付近まで加熱して、アルコールを除去することが有効である。反応時間は反応条件(酸触媒の有無、量や種類など)に応じて相違する。反応時間は、通常、0.01〜60時間の範囲内であり、好ましくは0.1〜12時間の範囲内であり、より好ましくは0.5〜6時間の範囲内である。また、反応は、空気、二酸化炭素、窒素、アルゴンなどの各種気体の雰囲気下で行うことができる。

加水分解縮合の際に用いる水の量は、アルミニウムアルコキシドに対して1〜200モル倍であることが好ましく、10〜100モル倍であることがより好ましい。水の量が1モル倍未満の場合には加水分解が充分進行しないため好ましくない。一方200モル倍を超える場合には製造効率が低下したり粘度が高くなったりするため好ましくない。水を含有する成分(例えば塩酸や硝酸など)を使用する場合には、その成分によって導入される水の量も考慮して水の使用量を決定することが好ましい。

加水分解縮合に使用する酸触媒としては、塩酸、硫酸、硝酸、p−トルエンスルホン酸、安息香酸、酢酸、乳酸、酪酸、炭酸、シュウ酸、マレイン酸などを用いることができる。これらの中でも、塩酸、硫酸、硝酸、酢酸、乳酸、酪酸が好ましく、硝酸、酢酸がより好ましい。加水分解縮合時に酸触媒を使用する場合には、加水分解縮合前のpHが2.0〜4.0の範囲内となるように酸の種類に応じて適した量を使用することが好ましい。

加水分解縮合により得られたアルミナのスラリーをそのままアルミナ分散液として使用することもできるが、得られたアルミナのスラリーを、特定量の酸の存在下に加熱して解膠することで、透明で粘度安定性に優れたアルミナの分散液を得ることができる。

解膠時に使用される酸としては、硝酸、塩酸、過塩素酸、蟻酸、酢酸、プロピオン酸などの1価の無機酸や有機酸を使用することができる。これらの中でも、硝酸、塩酸、酢酸が好ましく、硝酸、酢酸がより好ましい。

解膠時の酸として硝酸または塩酸を使用する場合、その量はアルミニウム原子に対して0.001〜0.4モル倍であることが好ましく、0.005〜0.3モル倍であることがより好ましい。0.001モル倍未満の場合には解膠が充分に進行しない、または非常に長い時間を要するなどの不具合を生じる場合がある。また0.4モル倍を超える場合には得られるアルミナの分散液の経時安定性が低下する傾向がある。

一方、解膠時の酸として酢酸を使用する場合、その量はアルミニウム原子に対して0.01〜1.0モル倍であることが好ましく、0.05〜0.5モル倍であることがより好ましい。0.01モル倍未満の場合には解膠が充分に進行しない、または非常に長い時間を要するなどの不具合を生じる場合がある。また1.0モル倍を超える場合には得られるアルミナの分散液の経時安定性が低下する傾向がある。

解膠時に存在させる酸は、加水分解縮合時に添加されてもよいが、加水分解縮合で副生するアルコールを除去する際に酸が失われた場合には、前記範囲の量になるように、再度、添加することが好ましい。

解膠を40〜200℃の範囲内で行うことによって、適度な酸の使用量で短時間に解膠させ、所定の粒子サイズを有し、粘度安定性に優れたアルミナの分散液を製造することができる。解膠時の温度が40℃未満の場合には解膠に長時間を要し、200℃を超える場合には温度を高くすることによる解膠速度の増加量は僅かである一方、高耐圧容器などを必要とし経済的に不利なので好ましくない。

解膠が完了した後、必要に応じて、溶媒による希釈や加熱による濃縮を行うことにより、所定の濃度を有するアルミナの分散液を得ることができる。ただし、増粘やゲル化を抑制するため、加熱濃縮を行う場合は、減圧下に、60℃以下で行うことが好ましい。

リン化合物(B)(組成物として用いる場合にはリン化合物(B)を含む組成物)との混合に供される金属酸化物(A)はリン原子を実質的に含有しないことが好ましい。しかしながら、例えば、金属酸化物(A)の調製時における不純物の影響などによって、リン化合物(B)(組成物として用いる場合にはリン化合物(B)を含む組成物)との混合に供される金属酸化物(A)中に少量のリン原子が混入する場合がある。そのため、本発明の効果が損なわれない範囲内で、リン化合物(B)(組成物として用いる場合にはリン化合物(B)を含む組成物)との混合に供される金属酸化物(A)は少量のリン原子を含有していてもよい。リン化合物(B)(組成物として用いる場合にはリン化合物(B)を含む組成物)との混合に供される金属酸化物(A)に含まれるリン原子の含有率は、ガスバリア性により優れる多層構造体が得られることから、当該金属酸化物(A)に含まれる全ての金属原子(M)のモル数を基準(100モル%)として、30モル%以下であることが好ましく、10モル%以下であることがより好ましく、5モル%以下であることがさらに好ましく、1モル%以下であることが特に好ましく、0モル%であってもよい。

多層構造体が有する層(YA)においては、金属酸化物(A)の粒子同士が、リン化合物(B)に由来するリン原子を介して結合された特定の構造を有するが、当該層(YA)における金属酸化物(A)の粒子の形状やサイズと、リン化合物(B)(組成物として用いる場合にはリン化合物(B)を含む組成物)との混合に供される金属酸化物(A)の粒子の形状やサイズとは、それぞれ同一であってもよいし異なっていてもよい。すなわち、層(YA)の原料として用いられる金属酸化物(A)の粒子は、層(YA)を形成する過程で、形状やサイズが変化してもよい。特に、後述するコーティング液(U)を用いて層(YA)を形成する場合には、コーティング液(U)中やそれを形成するために使用することのできる後述する液体(S)中において、あるいはコーティング液(U)を基材(X)上に塗布した後の各工程において、形状やサイズが変化することがある。

[リン化合物(B)]

リン化合物(B)は、金属酸化物(A)と反応可能な部位を含有し、典型的には、そのような部位を複数含有する。好ましい一例では、リン化合物(B)は、そのような部位(原子団または官能基)を2〜20個含有する。そのような部位の例には、金属酸化物(A)の表面に存在する官能基(例えば水酸基)と反応可能な部位が含まれる。例えば、そのような部位の例には、リン原子に直接結合したハロゲン原子や、リン原子に直接結合した酸素原子が含まれる。それらのハロゲン原子や酸素原子は、金属酸化物(A)の表面に存在する水酸基と縮合反応(加水分解縮合反応)を起こすことができる。金属酸化物(A)の表面に存在する官能基(例えば水酸基)は、通常、金属酸化物(A)を構成する金属原子(M)に結合している。

リン化合物(B)としては、例えば、ハロゲン原子または酸素原子がリン原子に直接結合した構造を有するものを用いることができ、このようなリン化合物(B)を用いることにより金属酸化物(A)の表面に存在する水酸基と(加水分解)縮合することで結合することができる。リン化合物(B)は、1つのリン原子を有するものであってもよいし、2つ以上のリン原子を有するものであってもよい。

リン化合物(B)は、リン酸、ポリリン酸、亜リン酸、ホスホン酸およびそれらの誘導体からなる群より選ばれる少なくとも1種の化合物であってもよい。ポリリン酸の具体例としては、ピロリン酸、三リン酸、4つ以上のリン酸が縮合したポリリン酸などが挙げられる。上記の誘導体の例としては、リン酸、ポリリン酸、亜リン酸、ホスホン酸の、塩、(部分)エステル化合物、ハロゲン化物(塩化物など)、脱水物(五酸化ニリンなど)などが挙げられる。また、ホスホン酸の誘導体の例には、ホスホン酸(H−P(=O)(OH)2)のリン原子に直接結合した水素原子が種々の官能基を有していてもよいアルキル基に置換されている化合物(例えば、ニトリロトリス(メチレンホスホン酸)、N,N,N’,N’−エチレンジアミンテトラキス(メチレンホスホン酸)など)や、その塩、(部分)エステル化合物、ハロゲン化物および脱水物も含まれる。さらに、リン酸化でんぷんや、後述する重合体(E)などの、リン原子を有する有機高分子も、前記リン化合物(B)として使用することができる。これらのリン化合物(B)は1種を単独で使用しても2種以上を併用してもよい。これらのリン化合物(B)の中でも、後述するコーティング液(U)を用いて層(YA)を形成する場合におけるコーティング液(U)の安定性と得られる多層構造体のガスバリア性がより優れることから、リン酸を単独で使用するか、またはリン酸とそれ以外のリン化合物とを併用することが好ましい。

上記したように、多層構造体が有する前記層(YA)は反応生成物(R)を含み、前記反応生成物(R)は、少なくとも金属酸化物(A)とリン化合物(B)とが反応してなる反応生成物である。このような反応生成物は金属酸化物(A)とリン化合物(B)とを混合し反応させることにより形成することができる。金属酸化物(A)との混合に供される(混合される直前の)リン化合物(B)は、リン化合物(B)そのものであってもよいしリン化合物(B)を含む組成物の形態であってもよく、リン化合物(B)を含む組成物の形態が好ましい。好ましい一例では、リン化合物(B)を溶媒に溶解することによって得られる溶液の形態で、リン化合物(B)が金属酸化物(A)と混合される。その際の溶媒は任意のものが使用できるが、水または水を含む混合溶媒が好ましい溶媒として挙げられる。

金属酸化物(A)との混合に供されるリン化合物(B)またはリン化合物(B)を含む組成物では金属原子の含有率が低いことが、ガスバリア性により優れる多層構造体が得られることから好ましい。金属酸化物(A)との混合に供されるリン化合物(B)またはリン化合物(B)を含む組成物に含まれる金属原子の含有率は、当該リン化合物(B)またはリン化合物(B)を含む組成物に含まれる全てのリン原子のモル数を基準(100モル%)として、100モル%以下であることが好ましく、30モル%以下であることがより好ましく、5モル%以下であることがさらに好ましく、1モル%以下であることが特に好ましく、0モル%であってもよい。

[反応生成物(R)]

反応生成物(R)には、金属酸化物(A)およびリン化合物(B)のみが反応することによって生成される反応生成物が含まれる。また、反応生成物(R)には、金属酸化物(A)とリン化合物(B)とさらに他の化合物とが反応することによって生成される反応生成物も含まれる。反応生成物(R)は、後述する製造方法で説明する方法によって形成できる。

[金属酸化物(A)とリン化合物(B)との比率]

層(YA)において、金属酸化物(A)を構成する金属原子のモル数NMとリン化合物(B)に由来するリン原子のモル数NPとが、1.0≦(モル数NM)/(モル数NP)≦3.6の関係を満たすことが好ましく、1.1≦(モル数NM)/(モル数NP)≦3.0の関係を満たすことがより好ましい。(モル数NM)/(モル数NP)の値が3.6を超えると、金属酸化物(A)がリン化合物(B)に対して過剰となり、金属酸化物(A)の粒子同士の結合が不充分となり、また、金属酸化物(A)の表面に存在する水酸基の量が多くなるため、ガスバリア性とその安定性が低下する傾向がある。一方、(モル数NM)/(モル数NP)の値が1.0未満であると、リン化合物(B)が金属酸化物(A)に対して過剰となり、金属酸化物(A)との結合に関与しない余剰なリン化合物(B)が多くなり、また、リン化合物(B)由来の水酸基の量が多くなりやすく、やはりガスバリア性とその安定性が低下する傾向がある。

なお、上記比は、層(YA)を形成するためのコーティング液における、金属酸化物(A)の量とリン化合物(B)の量との比によって調整できる。層(YA)におけるモル数NMとモル数NPとの比は、通常、コーティング液における比であって金属酸化物(A)を構成する金属原子のモル数とリン化合物(B)を構成するリン原子のモル数との比と同じである。

[重合体(C)]

多層構造体が有する層(YA)は、特定の重合体(C)をさらに含んでもよい。重合体(C)は、水酸基、カルボキシル基、カルボン酸無水物基、およびカルボキシル基の塩からなる群より選ばれる少なくとも1種の官能基(f)を有する重合体である。多層構造体が有する層(YA)において重合体(C)は、それが有する官能基(f)によって金属酸化物(A)の粒子およびリン化合物(B)に由来するリン原子の一方または両方と直接的にまたは間接的に結合していてもよい。また多層構造体が有する層(YA)において反応生成物(R)は、重合体(C)が金属酸化物(A)やリン化合物(B)と反応するなどして生じる重合体(C)部分を有していてもよい。なお、本明細書において、リン化合物(B)としての要件を満たす重合体であって官能基(f)を含む重合体は、重合体(C)には含めずにリン化合物(B)として扱う。

重合体(C)としては、官能基(f)を有する構成単位を含む重合体を用いることができる。このような構成単位の具体例としては、ビニルアルコール単位、アクリル酸単位、メタクリル酸単位、マレイン酸単位、イタコン酸単位、無水マレイン酸単位、無水フタル酸単位などの、官能基(f)を1個以上有する構成単位が挙げられる。重合体(C)は、官能基(f)を有する構成単位を1種類のみ含んでいてもよいし、官能基(f)を有する構成単位を2種類以上含んでいてもよい。

より優れたガスバリア性およびその安定性を有する多層構造体を得るために、重合体(C)の全構成単位に占める、官能基(f)を有する構成単位の割合は、10モル%以上であることが好ましく、20モル%以上であることがより好ましく、40モル%以上であることがさらに好ましく、70モル%以上であることが特に好ましく、100モル%であってもよい。

官能基(f)を有する構成単位とそれ以外の他の構成単位とによって重合体(C)が構成されている場合、当該他の構成単位の種類は特に限定されない。当該他の構成単位の例には、アクリル酸メチル単位、メタクリル酸メチル単位、アクリル酸エチル単位、メタクリル酸エチル単位、アクリル酸ブチル単位、およびメタクリル酸ブチル単位などの(メタ)アクリル酸エステルから誘導される構成単位;ギ酸ビニル単位および酢酸ビニル単位などのビニルエステルから誘導される構成単位;スチレン単位およびp−スチレンスルホン酸単位などの芳香族ビニルから誘導される構成単位;エチレン単位、プロピレン単位、およびイソブチレン単位などのオレフィンから誘導される構成単位などが含まれる。重合体(C)が2種類以上の構成単位を含む場合、当該重合体(C)は、交互共重合体、ランダム共重合体、ブロック共重合体、およびテーパー型共重合体のいずれであってもよい。

水酸基を有する重合体(C)の具体例としては、ポリビニルアルコール、ポリ酢酸ビニルの部分けん化物、ポリエチレングリコール、ポリヒドロキシエチル(メタ)アクリレート、でんぷんなどの多糖類、多糖類から誘導される多糖類誘導体などが挙げられる。カルボキシル基、カルボン酸無水物基またはカルボキシル基の塩を有する重合体(C)の具体例としては、ポリアクリル酸、ポリメタクリル酸、ポリ(アクリル酸/メタクリル酸)およびそれらの塩などを挙げることができる。また、官能基(f)を含有しない構成単位を含む重合体(C)の具体例としては、エチレン−ビニルアルコール共重合体、エチレン−無水マレイン酸共重合体、スチレン−無水マレイン酸共重合体、イソブチレン−無水マレイン酸交互共重合体、エチレン−アクリル酸共重合体、エチレン−アクリル酸エチル共重合体のけん化物などが挙げられる。より優れたガスバリア性およびその安定性を有する多層構造体を得るために、重合体(C)は、ポリビニルアルコール、エチレン−ビニルアルコール共重合体、多糖類、ポリアクリル酸、ポリアクリル酸の塩、ポリメタクリル酸、およびポリメタクリル酸の塩からなる群より選ばれる少なくとも1種の重合体であることが好ましい。

重合体(C)の分子量に特に制限はない。より優れたガスバリア性および力学的物性(落下衝撃強さなど)を有する多層構造体を得るために、重合体(C)の数平均分子量は、5,000以上であることが好ましく、8,000以上であることがより好ましく、10,000以上であることがさらに好ましい。重合体(C)の数平均分子量の上限は特に限定されず、例えば、1,500,000以下である。

ガスバリア性をより向上させるために、層(YA)における重合体(C)の含有率は、層(YA)の質量を基準(100質量%)として、50質量%以下であることが好ましく、40質量%以下であることがより好ましく、30質量%以下であることがさらに好ましく、20質量%以下であってもよい。重合体(C)は、層(YA)中の他の成分と反応していてもよいし、反応していなくてもよい。なお、本明細書では、重合体(C)が他の成分と反応している場合も、重合体(C)と表現する。例えば、重合体(C)が、金属酸化物(A)、および/または、リン化合物(B)に由来するリン原子と結合している場合も、重合体(C)と表現する。この場合、上記の重合体(C)の含有率は、金属酸化物(A)および/またはリン原子と結合する前の重合体(C)の質量を層(YA)の質量で除して算出する。

多層構造体が有する層(YA)は、少なくともアルミニウムを含む金属酸化物(A)とリン化合物(B)とが反応してなる反応生成物(R)(ただし、重合体(C)部分を有するものを含む)のみから構成されていてもよいし、当該反応生成物(R)と、反応していない重合体(C)のみから構成されていてもよいが、その他の成分をさらに含んでいてもよい。

上記の他の成分としては、例えば、炭酸塩、塩酸塩、硝酸塩、炭酸水素塩、硫酸塩、硫酸水素塩、ホウ酸塩、アルミン酸塩などの無機酸金属塩;シュウ酸塩、酢酸塩、酒石酸塩、ステアリン酸塩などの有機酸金属塩;アセチルアセトナート金属錯体(アルミニウムアセチルアセトナートなど)、シクロペンタジエニル金属錯体(チタノセンなど)、シアノ金属錯体などの金属錯体;層状粘土化合物;架橋剤;重合体(C)以外の高分子化合物;可塑剤;酸化防止剤;紫外線吸収剤;難燃剤などが挙げられる。

多層構造体中の層(YA)における上記の他の成分の含有率は、50質量%以下であることが好ましく、20質量%以下であることがより好ましく、10質量%以下であることがさらに好ましく、5質量%以下であることが特に好ましく、0質量%(他の成分を含まない)であってもよい。

[層(YA)の厚さ]

多層構造体が有する層(YA)の厚さ(多層構造体が2層以上の層(YA)を有する場合には各層(YA)の厚さの合計)は、4.0μm以下であることが好ましく、2.0μm以下であることがより好ましく、1.0μm以下であることがさらに好ましく、0.9μm以下であってもよい。層(YA)を薄くすることによって、印刷、ラミネートなどの加工時における多層構造体の寸法変化を低く抑えることができ、さらに多層構造体の柔軟性が増し、その力学的特性を、基材自体の力学的特性に近づけることができる。

多層構造体では、層(YA)の厚さの合計が1.0μm以下(例えば0.5μm以下)の場合でも、輸液バッグを構成するフィルム材の20℃、85%RHの条件下における酸素透過度を2ml/(m2・day・atm)以下とすることが可能である。また、層(YA)の厚さ(多層構造体が2層以上の層(YA)を有する場合には各層(YA)の厚さの合計)は、0.1μm以上(例えば0.2μm以上)であることが好ましい。なお、層(YA)1層当たりの厚さは、多層構造体のガスバリア性がより良好になる観点から、0.05μm以上(例えば0.15μm以上)であることが好ましい。層(YA)の厚さは、層(YA)の形成に用いられる後述するコーティング液(U)の濃度や、その塗布方法によって制御することができる。

[層(YB)および層(YC)]

多層構造体が有する層(Y)は、アルミニウムの蒸着層である層(YB)または酸化アルミニウムの蒸着層である層(YC)であってもよい。これらの蒸着層は、後述する無機蒸着層と同様の方法により製造することができる。

[層(Z)]

多層構造体が有する層(Z)は、リン原子を有する単量体単位を含む重合体(E)を含む。層(Z)を層(Y)に隣接して形成することで、多層構造体の耐屈曲性を大幅に向上することができる。

[重合体(E)]

重合体(E)は、その分子中に複数のリン原子を有している。一例では、当該リン原子は酸性基またはその誘導体に含まれる。リン原子を含む酸性基の例には、リン酸基、ポリリン酸基、亜リン酸基、ホスホン酸基が含まれる。重合体(E)が有する複数のリン原子のうち、少なくとも1つのリン原子は、金属酸化物(A)と反応可能な部位を含有する。好ましい一例では、重合体(E)は、そのようなリン原子を10〜1000個程度含有する。金属酸化物(A)と反応可能なリン原子に関する部位の例には、リン化合物(B)に対して記載した構造の部位を挙げることができる。

重合体(E)は、上記条件を満たせば特に制限はないが、好ましい一例として、側鎖末端にリン酸基を含有する(メタ)アクリル酸エステル類の単独重合体または共重合体を挙げることができる。これらの重合体は、側鎖末端にリン酸基を有する(メタ)アクリル酸エステル類の単量体を合成し、これらを単独重合するか、他のビニル基含有単量体と共重合することで得ることができる。

本発明で使用される、側鎖末端にリン酸基を含有する(メタ)アクリル酸エステル類は、下記一般式(IV)で表される少なくとも1種の化合物であってもよい。

[ただし、式(IV)において、R5およびR6は、水素原子またはメチル基、エチル基、ノルマルプロピル基、イソプロピル基から選ばれるアルキル基であり、アルキル基に含まれる一部の水素原子が他の原子や官能基で置換されていてもよい。また、nは、自然数でり、典型的には1〜6の整数である。]

典型的な一例では、R5は水素原子またはメチル基であり、R6は水素原子またはメチル基である。

一般式(IV)で表される単量体のうち、本発明に好適に使用できる単量体の例としては、アシッドホスホオキシエチルアクリレート、アシッドホスホオキシエチルメタクリレート、アシッドホスホオキシポリオキシエチレングリコールアクリレート、アシッドホスホオキシポリオキシエチレングリコールメタクリレート、アシッドホスホオキシポリオキシプロピレングリコールアクリレート、アシッドホスホオキシポリオキシプロピレングリコールメタクリレート、3−クロロ−2−アシッドホスホオキシプロピルアクリレートおよび3−クロロ−2−アシッドホスホオキシプロピルメタクリレートなどを挙げることができる。その中でも、アシッドホスホオキシエチルメタクリレートの単独重合体であることが、耐屈曲性に優れた多層構造体が得られる点でより好ましい。ただし、本発明に使用できる単量体はこれらに限定されるものではない。これらの単量体の一部は、ユニケミカル株式会社から商品名Phosmerとして販売されており、適宜購入して使用することができる。

重合体(E)は、一般式(IV)で表される単量体の単独重合体であってもよいし、一般式(IV)で表される単量体を2種以上用いた共重合体であってもよいし、少なくとも1種類の一般式(IV)で表される単量体と他のビニル単量体との共重合体であってもよい。

一般式(IV)で表される単量体と共重合することのできる他のビニル単量体としては、一般式(IV)で表される単量体と共重合できるものであれば特に限定されず公知のものを使用できる。このようなビニル単量体として、例えば、アクリル酸、アクリル酸エステル類、メタクリル酸、メタクリル酸エステル類、アクリロニトリル、メタクリロニトリル、スチレン、核置換スチレン類、アルキルビニルエーテル類、アルキルビニルエステル類、パーフルオロ・アルキルビニルエーテル類、パーフルオロ・アルキルビニルエステル類、マレイン酸、無水マレイン酸、フマル酸、イタコン酸、マレイミドまたはフェニルマレイミドなどが挙げられる。これらのビニル単量体の中で、特に好ましく用いることができるものは、メタクリル酸エステル類、アクリロニトリル、スチレン類、マレイミド、フェニルマレイミドである。

より優れた耐屈曲性を有する多層構造体を得るために、重合体(E)の全構成単位に占める、一般式(IV)で表される単量体に由来する構成単位の割合は、10モル%以上であることが好ましく、20モル%以上であることがより好ましく、40モル%以上であることがさらに好ましく、70モル%以上であることが特に好ましく、100モル%であってもよい。

重合体(E)は、上記条件を満たせば特に制限はないが、好ましい別の例として、リン酸基を含有するビニルホスホン酸類の単独重合体または共重合体を挙げることができる。ここで、「ビニルホスホン酸類」とは、以下の要件を満たすものを意味する。

(a)置換基を有するホスホン酸、置換基を有するホスフィン酸、またはこれらのエステルである。

(b)分子中のリン原子(ホスホン酸基、ホスフィン酸基またはそれらのエステル中のリン原子)に置換基の炭素鎖がリン−炭素結合を介して結合している。炭素鎖中に炭素−炭素二重結合が存在する。炭素鎖の一部は、炭素環を構成していてもよい。

(c)分子中のリン原子(ホスホン酸基、ホスフィン酸基またはそれらのエステル中のリン原子)には、少なくとも1つの水酸基が結合している。

一例のビニルホスホン酸類は、置換基を有するホスホン酸および/またはホスフィン酸であって、且つ、上記(b)の要件を満たす。例えば、一例のホスホン酸類は、置換基を有するホスホン酸であって上記(b)の要件を満たす。

リン原子に結合している置換基の炭素鎖に含まれる炭素数は、2〜30の範囲(例えば2〜10の範囲)にあってもよい。置換基の例には、炭素−炭素二重結合を有する炭化水素鎖(例えば、ビニル基、アリル基、1−プロペニル基、イソプロペニル基、2−メチル−1−プロペニル基、2−メチル−2−プロペニル基、1−ブテニル基、2−ブテニル基、3−ブテニル基、1−ペンテニル基、1−ヘキセニル基、1,3−ヘキサジエニル基、1,5−ヘキサジエニル基など)が含まれる。炭素−炭素二重結合を有する炭化水素鎖には、分子鎖中にオキシカルボニル基を1つ以上含んでいてもよい。炭素環の例には、ベンゼン環、ナフタレン環、シクロプロパン環、シクロブタン環、シクロペンタン環、シクロプロペン環、シクロブテン環、シクロペンテン環などが含まれる。また、炭素環上に炭素−炭素二重結合を有する上記炭化水素鎖のほかに飽和炭化水素鎖(例えば、メチル基、エチル基、プロピル基など)が1つ以上結合していてもよい。リン原子に結合している置換基の例には、ビニル基などの上記炭素−炭素二重結合を有する炭化水素鎖、4−ビニルベンジル基などの上記炭素環に上記炭化水素鎖の結合した炭素環が含まれる。

エステルを構成するエステル基は、ホスフィン酸またはホスホン酸のリン原子に結合する水酸基の水素原子をアルキル基で置換する構造であって、アルキル基としては、例えば、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基などが挙げられる。

重合体(E)は、ビニルホスホン酸類の単量体を重合するか、他のビニル基含有単量体と共重合することで得ることができる。また、重合体(E)は、ホスホン酸ハロゲン化物やエステルなどのビニルホスホン酸誘導体を単独または共重合した後、加水分解することによっても得ることができる。

好適に使用できるビニルホスホン酸類の単量体の例としては、ビニルホスホニックアシッド、2−プロペン−1−ホスホニックアシッドなどのアルケニルホスホン酸類;4−ビニルベンジルホスホニックアシッド、4−ビニルフェニルホスホニックアシッドなどのアルケニル芳香族ホスホン酸類;6−[(2−ホスホノアセチル)オキシ]ヘキシルアクリレート、ホスホノメチルメタクリレート、11−ホスホノウンデシルメタクリレート、1,1−ジホスホノエチルメタクリレートなどのホスホノ(メタ)アクリル酸エステル類;ビニルホスフィニックアシッド、4−ビニルベンジルホスフィニックアシッドなどのホスフィン酸類などを挙げることができる。その中でも、ビニルホスホニックアシッドの単独重合体であるポリ(ビニルホスホニックアシッド)は、耐屈曲性に優れた多層構造体が得られる点でより好ましい。ただし、使用できる単量体はこれらに限定されるものではない。

重合体(E)は、ビニルホスホン酸類の単量体の単独重合体であってもよいし、ビニルホスホン酸類の単量体を2種以上用いた共重合体であってもよいし、少なくとも1種類のビニルホスホン酸類の単量体と他のビニル単量体との共重合体であってもよい。

ビニルホスホン酸類の単量体と共重合することのできる他のビニル単量体としては、ビニルホスホン酸類の単量体と共重合できるものであれば特に限定されず公知のものを使用できる。このようなビニル単量体として、例えば、アクリル酸、アクリル酸エステル類、メタクリル酸、メタクリル酸エステル類、アクリロニトリル、メタクリロニトリル、スチレン、核置換スチレン類、アルキルビニルエーテル類、アルキルビニルエステル類、パーフルオロ・アルキルビニルエーテル類、パーフルオロ・アルキルビニルエステル類、マレイン酸、無水マレイン酸、フマル酸、イタコン酸、マレイミドまたはフェニルマレイミドなどが挙げられる。これらのビニル単量体の中で、特に好ましく用いることができるものは、メタクリル酸エステル類、アクリロニトリル、スチレン類、マレイミド、フェニルマレイミドである。

より優れた耐屈曲性を有する多層構造体を得るために、重合体(E)の全構成単位に占める、ビニルホスホン酸類の単量体に由来する構成単位の割合は、10モル%以上であることが好ましく、20モル%以上であることがより好ましく、40モル%以上であることがさらに好ましく、70モル%以上であることが特に好ましく、100モル%であってもよい。

重合体(E)は、下記一般式(I)で示される繰り返し単位を有する重合体、より具体的にはポリ(ビニルホスホニックアシッド)であってもよい。

nに特に限定はない。nは、例えば次に述べる数平均分子量を満たす数である。

重合体(E)の分子量に特に制限はないが、典型的には、重合体(E)の数平均分子量は、1,000〜100,000の範囲にある。数平均分子量がこの範囲にあると、層(Z)を積層することによる耐屈曲性の改善効果と、後述する重合体(E)を含むコーティング液(V)の粘度安定性とを、高いレベルで両立することができる。また、リン原子1つあたりの重合体(E)の分子量は、150〜500の範囲にある場合に、層(Z)を積層することによる耐屈曲性の改善効果をより高めることができる場合がある。

多層構造体が有する層(Z)は、リン原子を有する単量体単位を含む重合体(E)のみから構成されていてもよいが、その他の成分をさらに含んでいてもよい。

上記の他の成分としては、例えば、炭酸塩、塩酸塩、硝酸塩、炭酸水素塩、硫酸塩、硫酸水素塩、ホウ酸塩、アルミン酸塩などの無機酸金属塩;シュウ酸塩、酢酸塩、酒石酸塩、ステアリン酸塩などの有機酸金属塩;アセチルアセトナート金属錯体(アルミニウムアセチルアセトナートなど)、シクロペンタジエニル金属錯体(チタノセンなど)、シアノ金属錯体などの金属錯体;層状粘土化合物;架橋剤;重合体(E)以外の高分子化合物;可塑剤;酸化防止剤;紫外線吸収剤;難燃剤などが挙げられる。

多層構造体中の層(Z)における上記の他の成分の含有率は、50質量%以下であることが好ましく、20質量%以下であることがより好ましく、10質量%以下であることがさらに好ましく、5質量%以下であることが特に好ましく、0質量%(他の成分を含まない)であってもよい。

重合体(E)を形成するための重合反応は、原料となる単量体成分および生成する重合体の双方が溶解する溶媒中において、重合開始剤を用いて行うことができる。重合開始剤の例には、2,2−アゾビスイソブチロニトリル、2,2−アゾビス(2,4−ジメチルバレロニトリル)、ジメチル2,2−アゾビス(2−メチルプロピオネート)、ジメチル2,2−アゾビスイソブチレートなどのアゾ系開始剤、ラウリルパーオキシド、ベンゾイルパーオキシド、tert−ブチルパーオクトエートなどの過酸化物系開始剤などが含まれる。他のビニルモノマーと共重合する場合には、コモノマー同士の組合せにより適宜溶媒を選択する。必要に応じて2種以上の混合溶媒を使用してもよい。

一例の重合反応は、単量体、重合開始剤および溶媒からなる混合溶液を溶媒に滴下しながら重合温度50〜100℃で行い、滴下終了後も1〜24時間程度、重合温度あるいはそれ以上の温度に維持し、攪拌を継続して重合を完結させる。

溶媒は単量体成分を1とした場合、重量比で1.0〜3.0程度用いるのが好ましく、重合開始剤は重量比で0.005〜0.05程度用いるのが好ましい。より好ましい重量比は溶媒が1.5〜2.5、重合開始剤が0.01前後である。溶媒、重合開始剤の使用量が上記範囲にないと、重合体がゲル化して様々な溶媒に不溶となり、溶液を使用した塗布ができなくなるなどの問題が起こる場合がある。

多層構造体が有する層(Z)は、重合体(E)の溶液を塗布することにより形成することができる。その際の溶媒は任意のものが使用できるが、水、アルコール類またはそれらの混合溶媒が好ましい溶媒として挙げられる。

[層(Z)の厚さ]

層(Z)の1層当たりの厚さは、多層構造体の耐屈曲性がより良好になる観点から、0.005μm以上であり、0.03μm以上が好ましく、0.05μm以上(例えば0.15μm以上)であることがより好ましい。層(Z)の厚さの上限は特に限定されないが、1.0μm以上では耐屈曲性の改善効果は飽和に達するため、層(Z)の厚さの上限を1.0μmとすることが経済的に好ましい。層(Z)の厚さは、層(Z)の形成に用いられる後述するコーティング液(V)の濃度や、その塗布方法によって制御することができる。

[基材(X)]

多層構造体が有する基材(X)の材質に特に制限はなく、様々な材質からなる基材を用いることができる。基材(X)の材質としては、例えば、熱可塑性樹脂、熱硬化性樹脂などの樹脂;布帛、紙類などの繊維集合体;金属;金属酸化物などが挙げられる。なお、基材は複数の材質からなる複合構成または多層構成のものであってもよい。

基材(X)の形態に特に制限はないが、フィルムやシートなどの層状の基材とするとよい。

層状の基材としては、例えば、熱可塑性樹脂フィルム層、熱硬化性樹脂フィルム層、繊維重合体シート(布帛、紙など)層、無機蒸着層、金属酸化物層および金属箔層からなる群より選ばれる少なくとも1種の層を含む単層または複層の基材が挙げられる。これらの中でも、熱可塑性樹脂フィルム層、紙層および無機蒸着層からなる群より選ばれる少なくとも1種の層を含む基材が好ましく、その場合の基材は単層であってもよいし、複層であってもよい。そのような基材を用いた多層構造体(積層構造体)は、包装材料への加工性や包装材料として使用する際に求められる諸特性に優れる。

熱可塑性樹脂フィルム層を形成する熱可塑性樹脂フィルムとしては、例えば、ポリエチレン、ポリプロピレンなどのポリオレフィン系樹脂;ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート、ポリブチレンテレフタレートやこれらの共重合体などのポリエステル系樹脂;ナイロン−6、ナイロン−66、ナイロン−12などのポリアミド系樹脂;ポリビニルアルコール、エチレン−ビニルアルコール共重合体などの水酸基含有ポリマー;ポリスチレン;ポリ(メタ)アクリル酸エステル;ポリアクリロニトリル;ポリ酢酸ビニル;ポリカーボネート;ポリアリレート;再生セルロース;ポリイミド;ポリエーテルイミド;ポリスルフォン;ポリエーテルスルフォン;ポリエーテルエーテルケトン;アイオノマー樹脂などの熱可塑性樹脂を成形加工することによって得られるフィルムを挙げることができる。食品などを包装するための包装材料に用いられる積層体の基材としては、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ナイロン−6、またはナイロン−66からなるフィルムが好ましい。

熱可塑性樹脂フィルムは、延伸フィルムであってもよいし無延伸フィルムであってもよい。得られる多層構造体の加工適性(印刷やラミネートなど)が優れることから、延伸フィルム、特に二軸延伸フィルムが好ましい。二軸延伸フィルムは、同時二軸延伸法、逐次二軸延伸法、およびチューブラ延伸法のいずれかの方法で製造された二軸延伸フィルムであってもよい。

紙層に用いられる紙としては、例えば、クラフト紙、上質紙、模造紙、グラシン紙、パーチメント紙、合成紙、白板紙、マニラボール、ミルクカートン原紙、カップ原紙、アイボリー紙などが挙げられる。

無機蒸着層は、酸素ガスや水蒸気に対するバリア性を有するものであることが好ましい。無機蒸着層は、アルミニウムなどの金属蒸着層のように遮光性を有するものや、透明性を有するものを適宜使用することができる。無機蒸着層は、蒸着用基体の上に無機物を蒸着することにより形成することができ、蒸着用基体の上に無機蒸着層が形成された積層体全体を、多層構成の基材(X)として用いることができる。透明性を有する無機蒸着層としては、例えば、酸化アルミニウム、酸化ケイ素、酸窒化ケイ素、酸化マグネシウム、酸化錫、またはそれらの混合物などの無機酸化物から形成される層;窒化ケイ素、炭窒化ケイ素などの無機窒化物から形成される層;炭化ケイ素などの無機炭化物から形成される層などが挙げられる。これらの中でも、酸化アルミニウム、酸化ケイ素、酸化マグネシウム、窒化ケイ素から形成される層は、酸素ガスや水蒸気に対するバリア性が優れる観点から好ましい。

無機蒸着層の好ましい厚さは、無機蒸着層を構成する成分の種類によって異なるが、通常、2〜500nmの範囲内である。この範囲で、多層構造体のバリア性や機械的物性が良好になる厚さを選択すればよい。無機蒸着層の厚さが2nm未満であると、酸素ガスや水蒸気に対する無機蒸着層のバリア性発現の再現性が低下する傾向があり、また、無機蒸着層が充分なバリア性を発現しない場合もある。また、無機蒸着層の厚さが500nmを超えると、多層構造体を引っ張ったり屈曲させたりした場合に無機蒸着層のバリア性が低下しやすくなる傾向がある。無機蒸着層の厚さは、より好ましくは5〜200nmの範囲にあり、さらに好ましくは10〜100nmの範囲にある。

無機蒸着層の形成方法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、化学気相成長法(CVD)などを挙げることができる。これらの中でも、生産性の観点から、真空蒸着法が好ましい。真空蒸着を行う際の加熱方式としては、電子線加熱方式、抵抗加熱方式および誘導加熱方式のいずれかが好ましい。また無機蒸着層が形成される蒸着用基体との密着性および無機蒸着層の緻密性を向上させるために、プラズマアシスト法やイオンビームアシスト法を採用して蒸着してもよい。また、無機蒸着層の透明性を上げるために、蒸着の際に、酸素ガスなどを吹き込んで反応を生じさせる反応蒸着法を採用してもよい。

基材(X)が層状である場合にその厚さは、得られる多層構造体の機械的強度や加工性が良好になる観点から、1〜1000μmの範囲にあることが好ましく、5〜500μmの範囲にあることがより好ましく、9〜200μmの範囲にあることがさらに好ましい。

[接着層(H)]

多層構造体において、層(Y)および/または層(Z)は、基材(X)と直接接触するように積層されていてもよいが、基材(X)と層(Y)および/または層(Z)との間に配置された接着層(H)を介して層(Y)および/または層(Z)が基材(X)に積層されていてもよい。この構成によれば、基材(X)と層(Y)および/または層(Z)との接着性を高めることができる場合がある。接着層(H)は、接着性樹脂で形成してもよい。接着性樹脂からなる接着層(H)は、基材(X)の表面を公知のアンカーコーティング剤で処理するか、基材(X)の表面に公知の接着剤を塗布することによって形成できる。当該接着剤としては、ポリイソシアネート成分とポリオール成分とを混合し反応させる二液反応型ポリウレタン系接着剤が好ましい。また、アンカーコーティング剤や接着剤に、公知のシランカップリング剤などの少量の添加剤を加えることによって、さらに接着性を高めることができる場合がある。シランカップリング剤の好適な例としては、イソシアネート基、エポキシ基、アミノ基、ウレイド基、メルカプト基などの反応性基を有するシランカップリング剤を挙げることができる。基材(X)と層(Y)および/または層(Z)とを接着層(H)を介して強く接着することによって、多層構造体に対して印刷やラミネートなどの加工を施す際に、ガスバリア性や外観の悪化をより効果的に抑制することができる。

接着層(H)を厚くすることによって、多層構造体の強度を高めることができる。しかし、接着層(H)を厚くしすぎると、外観が悪化する傾向がある。接着層(H)の厚さは0.03〜0.18μmの範囲にあることが好ましい。この構成によれば、多層構造体に対して印刷やラミネートなどの加工を施す際に、ガスバリア性や外観の悪化をより効果的に抑制することができ、さらに、多層構造体を用いた包装材料の落下強度を高めることができる。接着層(H)の厚さは、0.04〜0.14μmの範囲にあることがより好ましく、0.05〜0.10μmの範囲にあることがさらに好ましい。

[多層構造体の構成]

多層構造体(積層体)は、基材(X)、層(Y)および層(Z)のみによって構成されてもよいし、基材(X)、層(Y)、層(Z)および接着層(H)のみによって構成されていてもよい。多層構造体は、複数の層(Y)および/または複数の層(Z)を含んでもよい。また、多層構造体は、基材(X)、層(Y)、層(Z)および接着層(H)以外の他の部材(例えば熱可塑性樹脂フィルム層、紙層、無機蒸着層などの他の層など)をさらに含んでもよい。そのような他の部材(他の層など)を有する多層構造体は、例えば、基材(X)に直接または接着層(H)を介して層(Y)および層(Z)を積層させた後に、さらに当該他の部材(他の層など)を直接または接着層を介して接着または形成することによって製造できる。このような他の部材(他の層など)を多層構造体に含ませることによって、多層構造体の特性を向上させたり、新たな特性を付与したりすることができる。例えば、多層構造体にヒートシール性を付与したり、バリア性や力学的物性をさらに向上させたりすることができる。

特に、多層構造体の最表面層をポリオレフィン層とすることによって、多層構造体にヒートシール性を付与したり、多層構造体の力学的特性を向上させたりすることができる。ヒートシール性や力学的特性の向上などの観点から、ポリオレフィンはポリプロピレンまたはポリエチレンであることが好ましい。また、多層構造体の力学的特性を向上させるために、他の層として、ポリエステルからなるフィルム、ポリアミドからなるフィルム、および水酸基含有ポリマーからなるフィルムからなる群より選ばれる少なくとも1つのフィルムを積層することが好ましい。力学的特性の向上の観点から、ポリエステルとしてはポリエチレンテレフタレート(PET)が好ましく、ポリアミドとしてはナイロン−6が好ましく、水酸基含有ポリマーとしてはエチレン−ビニルアルコール共重合体が好ましい。なお各層の間には必要に応じて、アンカーコート層や接着剤からなる層を設けてもよい。

多層構造体は、少なくとも1組の層(Y)および層(Z)と、少なくとも1層の他の層(基材を含む)とを積層することによって形成できる。他の層の例には、ポリエステル層、ポリアミド層、ポリオレフィン層(顔料含有ポリオレフィン層、耐熱性ポリオレフィン層、または2軸延伸耐熱性ポリオレフィン層であってもよい)、水酸基含有ポリマー層(例えばエチレン−ビニルアルコール共重合体層)、紙層、無機蒸着フィルム層、熱可塑性エラストマー層、および接着層などが含まれる。多層構造体が基材、層(Y)および層(Z)を含み、少なくとも1組の層(Y)と層(Z)とが隣接して積層されている限り、これらの他の層および層(Y)、層(Z)の数および積層順に特に制限はない。また、好ましい一例としては、少なくとも1組の、基材(X)、層(Y)および層(Z)とが、基材(X)/層(Y)/層(Z)の順に積層された構造を有する多層構造体が挙げられる。

多層構造体の構成の具体例を、以下に示す。多層構造体は接着層(H)などの接着層を有していてもよいが、以下の具体例において、当該接着層の記載は省略している。なお、以下の明細書において、層(YZ)とは、層(Y)と層(Z)が隣接して積層された構造を意味し、その順序は層(Y)/層(Z)または層(Z)/層(Y)のいずれでもよい。

(1)層(YZ)/ポリエステル層、

(2)層(YZ)/ポリエステル層/層(YZ)、

(3)層(YZ)/ポリアミド層、

(4)層(YZ)/ポリアミド層/層(YZ)、

(5)層(YZ)/ポリオレフィン層、

(6)層(YZ)/ポリオレフィン層/層(YZ)、

(7)層(YZ)/水酸基含有ポリマー層、

(8)層(YZ)/水酸基含有ポリマー層/層(YZ)、

(9)層(YZ)/紙層、

(10)層(YZ)/紙層/層(YZ)、

(11)層(YZ)/無機蒸着層/ポリエステル層、

(12)層(YZ)/無機蒸着層/ポリアミド層、

(13)層(YZ)/無機蒸着層/ポリオレフィン層、

(14)層(YZ)/無機蒸着層/水酸基含有ポリマー層、

(15)層(YZ)/ポリエステル層/ポリアミド層/ポリオレフィン層、

(16)層(YZ)/ポリエステル層/層(YZ)/ポリアミド層/ポリオレフィン層、

(17)ポリエステル層/層(YZ)/ポリアミド層/ポリオレフィン層、

(18)層(YZ)/ポリアミド層/ポリエステル層/ポリオレフィン層、

(19)層(YZ)/ポリアミド層/層(YZ)/ポリエステル層/ポリオレフィン層、

(20)ポリアミド層/層(YZ)/ポリエステル層/ポリオレフィン層、

(21)層(YZ)/ポリオレフィン層/ポリアミド層/ポリオレフィン層、

(22)層(YZ)/ポリオレフィン層/層(YZ)/ポリアミド層/ポリオレフィン層、

(23)ポリオレフィン層/層(YZ)/ポリアミド層/ポリオレフィン層、

(24)層(YZ)/ポリオレフィン層/ポリオレフィン層、

(25)層(YZ)/ポリオレフィン層/層(YZ)/ポリオレフィン層、

(26)ポリオレフィン層/層(YZ)/ポリオレフィン層、

(27)層(YZ)/ポリエステル層/ポリオレフィン層、

(28)層(YZ)/ポリエステル層/層(YZ)/ポリオレフィン層、

(29)ポリエステル層/層(YZ)/ポリオレフィン層、

(30)層(YZ)/ポリアミド層/ポリオレフィン層、

(31)層(YZ)/ポリアミド層/層(YZ)/ポリオレフィン層、

(32)ポリアミド層/層(YZ)/ポリオレフィン層、

(33)層(YZ)/ポリエステル層/紙層、

(34)層(YZ)/ポリアミド層/紙層、

(35)層(YZ)/ポリオレフィン層/紙層、

(36)ポリオレフィン層/紙層/ポリオレフィン層/層(YZ)/ポリエステル層/ポリオレフィン層、

(37)ポリオレフィン層/紙層/ポリオレフィン層/層(YZ)/ポリアミド層/ポリオレフィン層、

(38)ポリオレフィン層/紙層/ポリオレフィン層/層(YZ)/ポリオレフィン層、

(39)紙層/ポリオレフィン層/層(YZ)/ポリエステル層/ポリオレフィン層、

(40)ポリオレフィン層/紙層/層(YZ)/ポリオレフィン層、

(41)紙層/層(YZ)/ポリエステル層/ポリオレフィン層、

(42)紙層/層(YZ)/ポリオレフィン層、

(43)層(YZ)/紙層/ポリオレフィン層、

(44)層(YZ)/ポリエステル層/紙層/ポリオレフィン層、

(45)ポリオレフィン層/紙層/ポリオレフィン層/層(YZ)/ポリオレフィン層/水酸基含有ポリマー層、

(46)ポリオレフィン層/紙層/ポリオレフィン層/層(YZ)/ポリオレフィン層/ポリアミド層、

(47)ポリオレフィン層/紙層/ポリオレフィン層/層(YZ)/ポリオレフィン層/ポリエステル層。

[輸液バッグの特性、用途、特に適した層構成など]

本発明の好ましい実施形態によれば、輸液バッグについて、以下の性能の一方または両方を実現することが可能である。好ましい一例では、層(Y)の厚さ(多層構造体が2層以上の層(Y)を有する場合には各層(Y)の厚さの合計)が1.0μm以下(例えば0.5μm以上で1.0μm以下)である多層構造体により、以下の性能を実現できる。なお、酸素透過度の測定条件の詳細については、実施例で説明する。

(性能1)フィルム材の20℃、85%RHの条件下における酸素透過度が2ml/(m2・day・atm)以下、好ましくは1.5ml/(m2・day・atm)以下である。

(性能2)フィルム材を23℃、50%RHの条件下で一方向に5%延伸した状態で5分間保持した後の20℃、85%RHの条件下における当該フィルム材についての酸素透過度が、4ml/(m2・day・atm)以下、好ましくは2.5ml/(m2・day・atm)以下である。

本発明による輸液バッグは、上述の多層構造体を備えているため、ガスバリア性に優れ、変形や衝撃などの物理的ストレスを受けた際にも、ガスバリア性を高いレベルで維持することができる。また、本発明の好ましい実施形態によれば、レトルト処理(レトルト殺菌処理)後においても例えば上記(性能1)を満たす程度に優れたガスバリア性を維持することが可能である輸液バッグを得ることができる。本発明による輸液バッグは、ガスバリア性に加えて、水蒸気に対するバリア性を有することもできる。

本発明による輸液バッグの作製にはヒートシールの適用が適している。ヒートシールが行われる場合には、通常、成形品の内側となる側、あるいは成形品の内側となる側および外側となる側の両方に、ヒートシール可能な層を配置することが必要である。ヒートシール可能な層が、成形品(袋)の内側となる側にのみある場合は、通常、胴体部のシールは合掌貼りシールとなる。ヒートシール可能な層が、成形品の内側となる側および外側となる側の両方にある場合は、通常、胴体部のシールは封筒貼りシールとなる。ヒートシール可能な層としては、ポリオレフィン層(以下、「PO層」と記載することがある)が好ましい。ヒートシールは、フィルム材をシールして輸液バッグを量産する場合に有用な手法である。

本発明による輸液バッグは、アミノ酸輸液剤、電解質輸液剤、糖質輸液剤、輸液用脂肪乳剤などの液状の医薬品の容器として使用できる。該輸液バッグは、ガスバリア性に優れ、変形や衝撃などの物理的ストレスを受けた際にもそのガスバリア性が維持される。そのため、該輸液バッグによれば、加熱殺菌処理前、加熱殺菌処理中、加熱殺菌処理後、輸送後、保存後において物理的ストレスを受けても、充填されている液状医薬品が変質することを防止できる。

輸液バッグを構成するフィルム材は、少なくとも1層のバリア性多層膜と、少なくとも1層の他の層とを積層することによって形成してもよい。ここで、バリア性多層膜は、基材(X)、層(Y)および層(Z)を含む積層体、特に基材(X)と層(YZ)とを積層した積層体である。他の層の例には、ポリアミド層、ポリオレフィン層、無機蒸着フィルム層、エチレン−ビニルアルコール共重合体(EVOH)層、熱可塑性エラストマー層、および接着層などが含まれる。これらの層の数および積層順には特に制限はないが、ヒートシールが行われる場合にはそのための構成が採用される。

輸液バッグを構成するための特に好ましいフィルム材の構成としては、バリア性多層膜/ポリアミド層/PO層、および、ポリアミド層/バリア性多層膜/PO層、という構成が挙げられる。上記各層の層間には、接着層を配置してもよい。また、層(YZ)が基材の一方の表面のみに積層されている場合、層(YZ)は、基材に対して輸液バッグの外側にあってもよいし内側にあってもよい。

[多層構造体の製造方法]

以下、多層構造体の製造方法について説明する。

多層構造体の製造方法は、リン原子を有する単量体単位を含む重合体(E)を含むコーティング液(V)を塗布することによって層(Z)を形成する工程(IV)を含むことが好ましい。

なお、多層構造体が有する層(Y)が、アルミニウムの蒸着層である層(YB)または酸化アルミニウムの蒸着層である層(YC)である場合には、層(YB)および層(YC)は上記した一般的な蒸着法で形成することができるため、詳細な説明を省略する。以下では、多層構造体が有する層(Y)が、少なくともアルミニウムを含む金属酸化物(A)とリン化合物(B)とが反応してなる反応生成物(R)を含む層(YA)である場合について特に詳細に説明する。なお、層(Z)の形成方法(後述する工程(IV))については、層(Y)が層(YA)、層(YB)および層(YC)のいずれの場合にも、同様の形成方法を採用することができる。

多層構造体が有する層(Y)が、少なくともアルミニウムを含む金属酸化物(A)とリン化合物(B)とが反応してなる反応生成物(R)を含む層(YA)である場合、多層構造体の製造方法は、工程(I)、(II)、(III)および(IV)を含むことが好ましい。工程(I)では、少なくともアルミニウムを含む金属酸化物(A)と、金属酸化物(A)と反応可能な部位を含有する少なくとも1種の化合物と、溶媒とを混合することによって、金属酸化物(A)、当該少なくとも1種の化合物および当該溶媒を含むコーティング液(U)を調製する。工程(II)では、基材(X)上にコーティング液(U)を塗布することによって、基材(X)上に層(YA)の前駆体層を形成する。工程(III)では、その前駆体層を140℃以上の温度で熱処理することによって、基材(X)上に層(YA)を形成する。そして工程(IV)では、リン原子を有する単量体単位を含む重合体(E)を含むコーティング液(V)を塗布することで、層(Z)を形成する。なお、典型的には上記工程は、(I)、(II)、(III)、(IV)の順で実施されるが、層(Z)を基材(X)と層(YA)の間に形成する場合には、工程(IV)を工程(II)の前に実施すればよい。また、後述するように、工程(IV)の後に工程(III)を実施することも可能である。

[工程(I)]

工程(I)で用いられる、金属酸化物(A)と反応可能な部位を含有する少なくとも1種の化合物を、以下では、「少なくとも1種の化合物(Z)」という場合がある。工程(I)では、金属酸化物(A)と、少なくとも1種の化合物(Z)と、溶媒とを少なくとも混合する。1つの観点では、工程(I)では、金属酸化物(A)と、少なくとも1種の化合物(Z)とを含む原料を、溶媒中で反応させる。当該原料は、金属酸化物(A)および少なくとも1種の化合物(Z)の他に、他の化合物を含んでもよい。典型的には、金属酸化物(A)は粒子の形態で混合される。

コーティング液(U)において、金属酸化物(A)を構成する金属原子(M)のモル数NMと、リン化合物(B)に含まれるリン原子のモル数NPとは、1.0≦(モル数NM)/(モル数NP)≦3.6の関係を満たす。(モル数NM)/(モル数NP)の値の好ましい範囲は、上述したため、重複する説明を省略する。

少なくとも1種の化合物(Z)は、リン化合物(B)を含む。少なくとも1種の化合物(Z)に含まれる金属原子のモル数は、リン化合物(B)に含まれるリン原子のモル数の0〜1倍の範囲にあることが好ましい。典型的には、少なくとも1種の化合物(Z)は、金属酸化物(A)と反応可能な部位を複数含有する化合物であり、少なくとも1種の化合物(Z)に含まれる金属原子のモル数が、リン化合物(B)に含まれるリン原子のモル数の0〜1倍の範囲にある。

(少なくとも1種の化合物(Z)に含まれる金属原子のモル数)/(リン化合物(B)に含まれるリン原子のモル数)の比を0〜1の範囲(例えば0〜0.9の範囲)とすることによって、より優れたガスバリア性を有する多層構造体が得られる。この比は、多層構造体のガスバリア性をさらに向上させるために、0.3以下であることが好ましく、0.05以下であることがより好ましく、0.01以下であることがさらに好ましく、0であってもよい。典型的には、少なくとも1種の化合物(Z)は、リン化合物(B)のみからなる。工程(I)では、上記比を容易に低下させることができる。

工程(I)は、以下の工程(a)〜(c)を含むことが好ましい。

工程(a):金属酸化物(A)を含む液体(S)を調製する工程。

工程(b):リン化合物(B)を含む溶液(T)を調製する工程。

工程(c):上記工程(a)および(b)で得られた液体(S)と溶液(T)とを混合する工程。

工程(b)は、工程(a)より先に行われてもよいし、工程(a)と同時に行われてもよいし、工程(a)の後に行われてもよい。以下、各工程について、より具体的に説明する。

工程(a)では、金属酸化物(A)を含む液体(S)を調製する。液体(S)は、溶液または分散液である。当該液体(S)は、例えば、公知のゾルゲル法で採用されている手法によって調製できる。例えば、上述した化合物(L)系成分、水、および必要に応じて酸触媒や有機溶媒を混合し、公知のゾルゲル法で採用されている手法によって化合物(L)系成分を縮合または加水分解縮合することによって調製できる。化合物(L)系成分を縮合または加水分解縮合することによって得られる、金属酸化物(A)の分散液は、そのまま金属酸化物(A)を含む液体(S)として使用することができる。しかし、必要に応じて、当該分散液に対して特定の処理(上記したような解膠や濃度制御のための溶媒の加減など)を行ってもよい。

工程(a)は、化合物(L)および化合物(L)の加水分解物からなる群より選ばれる少なくとも1種を縮合(例えば加水分解縮合)させる工程を含んでもよい。具体的には、工程(a)は、化合物(L)、化合物(L)の部分加水分解物、化合物(L)の完全加水分解物、化合物(L)の部分加水分解縮合物、および化合物(L)の完全加水分解物の一部が縮合したものからなる群より選ばれる少なくとも1種を縮合または加水分解縮合する工程を含んでもよい。

また、液体(S)を調製するための方法の別の例としては、以下の工程を含む方法が挙げられる。まず、熱エネルギーによって金属を金属原子として気化させ、その金属原子を反応ガス(酸素)と接触させることによって金属酸化物の分子およびクラスターを生成させる。その後、それらを瞬時に冷却することによって、粒径が小さい金属酸化物(A)の粒子を製造する。次に、その粒子を水や有機溶媒に分散させることによって、液体(S)(金属酸化物(A)を含む分散液)が得られる。水や有機溶媒への分散性を高めるため、金属酸化物(A)の粒子に対して表面処理を施したり、界面活性剤などの安定化剤を添加したりしてもよい。また、pHを制御することによって、金属酸化物(A)の分散性を向上させてもよい。

液体(S)を調製するための方法のさらに別の例としては、バルク体の金属酸化物(A)をボールミルやジェットミルなどの粉砕機を用いて粉砕し、これを水や有機溶媒に分散させることによって、液体(S)(金属酸化物(A)を含む分散液)とする方法を挙げることができる。ただし、この場合には、金属酸化物(A)の粒子の形状や大きさの分布を制御することが困難となる場合がある。

工程(a)において使用できる有機溶媒の種類に特に制限はなく、例えば、メタノール、エタノール、イソプロパノール、ノルマルプロパノールなどのアルコール類が好適に用いられる。

液体(S)中における金属酸化物(A)の含有率は、0.1〜40質量%の範囲内であることが好ましく、1〜30質量%の範囲内であることがより好ましく、2〜20質量%の範囲内であることがさらに好ましい。

工程(b)では、リン化合物(B)を含む溶液(T)を調製する。溶液(T)は、リン化合物(B)を溶媒に溶解することによって調製できる。リン化合物(B)の溶解性が低い場合には、加熱処理や超音波処理を施すことによって溶解を促進してもよい。

溶液(T)の調製に用いられる溶媒は、リン化合物(B)の種類に応じて適宜選択すればよいが、水を含むことが好ましい。リン化合物(B)の溶解の妨げにならない限り、溶媒は、メタノール、エタノールなどのアルコール;テトラヒドロフラン、ジオキサン、トリオキサン、ジメトキシエタンなどのエーテル;アセトン、メチルエチルケトンなどのケトン;エチレングリコール、プロピレングリコールなどのグリコール;メチルセロソルブ、エチルセロソルブ、n−ブチルセロソルブなどのグリコール誘導体;グリセリン;アセトニトリル;ジメチルホルムアミドなどのアミド;ジメチルスルホキシド;スルホランなどを含んでもよい。

溶液(T)中におけるリン化合物(B)の含有率は、0.1〜99質量%の範囲内であることが好ましく、0.1〜95質量%の範囲内であることがより好ましく、0.1〜90質量%の範囲内であることがさらに好ましい。また、溶液(T)中におけるリン化合物(B)の含有率は、0.1〜50質量%の範囲内にあってもよく、1〜40質量%の範囲内にあってもよく、2〜30質量%の範囲内にあってもよい。

工程(c)では、液体(S)と溶液(T)とを混合する。液体(S)と溶液(T)との混合時には、局所的な反応を抑制するため、添加速度を抑え、攪拌を強く行いながら混合することが好ましい。この際、攪拌している液体(S)に溶液(T)を添加してもよいし、攪拌している溶液(T)に液体(S)を添加してもよい。工程(c)で混合される際の、液体(S)の温度および溶液(T)の温度は、ともに50℃以下であることが好ましく、ともに30℃以下であることがより好ましく、ともに20℃以下であることがさらに好ましい。混合時におけるそれらの温度を50℃以下とすることによって、金属酸化物(A)とリン化合物(B)が均一に混合し、得られる多層構造体のガスバリア性を向上することができる。さらに、混合完了時点からさらに30分程度攪拌を続けることによって、保存安定性に優れたコーティング液(U)を得ることができる場合がある。

また、コーティング液(U)は、重合体(C)を含んでもよい。コーティング液(U)に重合体(C)を含ませる方法は、特に制限されない。例えば、液体(S)、溶液(T)、または液体(S)と溶液(T)との混合液に、重合体(C)を粉末またはペレットの状態で添加した後に溶解させてもよい。また、液体(S)、溶液(T)、または液体(S)と溶液(T)との混合液に、重合体(C)の溶液を添加して混合してもよい。また、重合体(C)の溶液に、液体(S)、溶液(T)、または液体(S)と溶液(T)との混合液を添加して混合してもよい。工程(c)の前に、液体(S)または溶液(T)のいずれか一方に重合体(C)を含有させることによって、工程(c)において液体(S)と溶液(T)とを混合する際に、金属酸化物(A)とリン化合物(B)との反応速度が緩和され、その結果、経時安定性に優れたコーティング液(U)が得られる場合がある。

コーティング液(U)が重合体(C)を含むことによって、重合体(C)を含有する層(YA)を含む多層構造体を容易に製造できる。

コーティング液(U)は、必要に応じて、酢酸、塩酸、硝酸、トリフルオロ酢酸、トリクロロ酢酸から選ばれる少なくとも1種の酸化合物(D)を含んでもよい。以下では、当該少なくとも1種の酸化合物(D)を、単に「酸化合物(D)」と略称する場合がある。コーティング液(U)に酸化合物(D)を含ませる方法は、特に制限されない。例えば、液体(S)、溶液(T)、または液体(S)と溶液(T)との混合液に、酸化合物(D)をそのまま添加して混合してもよい。また、液体(S)、溶液(T)、または液体(S)と溶液(T)との混合液に、酸化合物(D)の溶液を添加して混合してもよい。また、酸化合物(D)の溶液に、液体(S)、溶液(T)、または液体(S)と溶液(T)との混合液を添加して混合してもよい。工程(c)の前に、液体(S)または溶液(T)のいずれか一方が酸化合物(D)を含むことによって、工程(c)において液体(S)と溶液(T)とを混合する際に、金属酸化物(A)とリン化合物(B)との反応速度が緩和され、その結果、経時安定性に優れたコーティング液(U)が得られる場合がある。

酸化合物(D)を含むコーティング液(U)においては、金属酸化物(A)とリン化合物(B)との反応が抑制され、コーティング液(U)中での反応物の沈澱や凝集を抑制することができる。そのため、酸化合物(D)を含むコーティング液(U)を用いることによって、得られる多層構造体の外観が向上する場合がある。また、酸化合物(D)の沸点は200℃以下であるため、多層構造体の製造過程において、酸化合物(D)を揮発させるなどすることによって、酸化合物(D)を層(YA)から容易に除去できる。

コーティング液(U)における酸化合物(D)の含有率は、0.1〜5.0質量%の範囲内であることが好ましく、0.5〜2.0質量%の範囲内であることがより好ましい。これらの範囲では、酸化合物(D)の添加による効果が得られ、且つ、酸化合物(D)の除去が容易である。液体(S)中に酸成分が残留している場合には、その残留量を考慮して、酸化合物(D)の添加量を決定すればよい。

工程(c)における混合によって得られた液は、そのままコーティング液(U)として使用できる。この場合、通常、液体(S)や溶液(T)に含まれる溶媒が、コーティング液(U)の溶媒となる。また、工程(c)における混合によって得られた液に処理を行って、コーティング液(U)を調製してもよい。例えば、有機溶媒の添加、pHの調製、粘度の調製、添加物の添加などの処理を行ってもよい。

工程(c)の混合によって得られた液に、得られるコーティング液(U)の安定性が阻害されない範囲で有機溶剤を添加してもよい。有機溶剤の添加によって、工程(II)における基材(X)へのコーティング液(U)の塗布が容易になる場合がある。有機溶剤としては、得られるコーティング液(U)において均一に混合されるものが好ましい。好ましい有機溶剤の例としては、例えば、メタノール、エタノール、n−プロパノール、イソプロパノールなどのアルコール;テトラヒドロフラン、ジオキサン、トリオキサン、ジメトキシエタンなどのエーテル;アセトン、メチルエチルケトン、メチルビニルケトン、メチルイソプロピルケトンなどのケトン;エチレングリコール、プロピレングリコールなどのグリコール;メチルセロソルブ、エチルセロソルブ、n−ブチルセロソルブなどのグリコール誘導体;グリセリン;アセトニトリル;ジメチルホルムアミド、ジメチルアセトアミドなどのアミド;ジメチルスルホキシド;スルホランなどが挙げられる。

コーティング液(U)の保存安定性、およびコーティング液(U)の基材に対する塗工性の観点から、コーティング液(U)の固形分濃度は、1〜20質量%の範囲にあることが好ましく、2〜15質量%の範囲にあることがより好ましく、3〜10質量%の範囲にあることがさらに好ましい。コーティング液(U)の固形分濃度は、例えば、シャーレにコーティング液(U)を所定量加え、当該シャーレごと100℃の温度で溶媒などの揮発分の除去を行い、残留した固形分の質量を、最初に加えたコーティング液(U)の質量で除して算出することができる。その際、一定時間乾燥するごとに残留した固形分の質量を測定し、連続した2回の質量差が無視できるレベルにまで達した際の質量を残留した固形分の質量として、固形分濃度を算出するのが好ましい。

コーティング液(U)の保存安定性および多層構造体のガスバリア性の観点から、コーティング液(U)のpHは0.1〜6.0の範囲にあることが好ましく、0.2〜5.0の範囲にあることがより好ましく、0.5〜4.0の範囲にあることがさらに好ましい。

コーティング液(U)のpHは公知の方法で調整することができ、例えば、酸性化合物や塩基性化合物を添加することによって調整することができる。酸性化合物の例には、塩酸、硝酸、硫酸、酢酸、酪酸、および硫酸アンモニウムが含まれる。塩基性化合物の例には、水酸化ナトリウム、水酸化カリウム、アンモニア、トリメチルアミン、ピリジン、炭酸ナトリウム、および酢酸ナトリウムが含まれる。

コーティング液(U)は、時間の経過とともに状態が変化し、最終的にはゲル状の組成物となるか、または沈殿を生じる傾向がある。そのように状態が変化するまでの時間は、コーティング液(U)の組成に依存する。基材(X)上にコーティング液(U)を安定して塗布するためには、コーティング液(U)は、長時間にわたってその粘度が安定していることが好ましい。溶液(U)は、工程(I)の完了時の粘度を基準粘度として、25℃で2日間静置した後においても、ブルックフィールド粘度計(B型粘度計:60rpm)で測定した粘度が基準粘度の5倍以内となるように調製されることが好ましい。コーティング液(U)の粘度が上記の範囲にある場合、貯蔵安定性に優れるとともに、より優れたガスバリア性を有する多層構造体が得られることが多い。

コーティング液(U)の粘度が上記範囲内になるように調整する方法として、例えば、固形分の濃度を調整する、pHを調整する、粘度調節剤を添加する、といった方法を採用することができる。粘度調節剤の例には、カルボキシメチルセルロース、でんぷん、ベントナイト、トラガカントゴム、ステアリン酸塩、アルギン酸塩、メタノール、エタノール、n−プロパノール、およびイソプロパノールが含まれる。

本発明の効果が得られる限り、コーティング液(U)は、上述した物質以外の他の物質を含んでもよい。例えば、コーティング液(U)は、炭酸塩、塩酸塩、硝酸塩、炭酸水素塩、硫酸塩、硫酸水素塩、ホウ酸塩、アルミン酸塩などの無機金属塩;シュウ酸塩、酢酸塩、酒石酸塩、ステアリン酸塩などの有機酸金属塩;アセチルアセトナート金属錯体(アルミニウムアセチルアセトナートなど)、シクロペンタジエニル金属錯体(チタノセンなど)、シアノ金属錯体などの金属錯体;層状粘土化合物;架橋剤;重合体(C)以外の高分子化合物;可塑剤;酸化防止剤;紫外線吸収剤;難燃剤などを含んでいてもよい。

[工程(II)]

工程(II)では、基材(X)上にコーティング液(U)を塗布することによって、基材(X)上に層(YA)の前駆体層を形成する。コーティング液(U)は、基材(X)の少なくとも一方の面の上に直接塗布してもよい。また、コーティング液(U)を塗布する前に、基材(X)の表面を公知のアンカーコーティング剤で処理したり、基材(X)の表面に公知の接着剤を塗布したりするなどして、基材(X)の表面に接着層(H)を形成しておいてもよい。また、後述する工程(IV)によって基材(X)上に予め形成された層(Z)上に、コーティング液(U)を塗布することによって、層(Z)上に層(YA)の前駆体層を形成することもできる。

また、コーティング液(U)は、必要に応じて、脱気および/または脱泡処理してもよい。脱気および/または脱泡処理の方法としては、例えば、真空引き、加熱、遠心、超音波、などによる方法があるが、真空引きを含む方法を好ましく使用することができる。

工程(II)で塗布される際のコーティング液(U)の粘度であってブルックフィールド形回転粘度計(SB型粘度計:ローターNo.3、回転速度60rpm)で測定された粘度が、塗布時の温度において3000mPa・s以下であることが好ましく、2000mPa・s以下であることがさらに好ましい。当該粘度が3000mPa・s以下であることによって、コーティング液(U)のレベリング性が向上し、外観により優れる多層構造体を得ることができる。工程(II)で塗布される際のコーティング液(U)の粘度は、濃度、温度、工程(c)の混合後の攪拌時間や攪拌強度によって調整できる。例えば、工程(c)の混合後の攪拌を長く行うことによって、粘度を低くすることができる場合がある。

コーティング液(U)を基材(X)上に塗布する方法は、特に限定されず、公知の方法を採用することができる。好ましい方法としては、例えば、キャスト法、ディッピング法、ロールコーティング法、グラビアコート法、スクリーン印刷法、リバースコート法、スプレーコート法、キスコート法、ダイコート法、メタリングバーコート法、チャンバードクター併用コート法、カーテンコート法などが挙げられる。

通常、工程(II)において、コーティング液(U)中の溶媒を除去することによって、層(YA)の前駆体層が形成される。溶媒の除去方法に特に制限はなく、公知の乾燥方法を適用することができる。具体的には、熱風乾燥法、熱ロール接触法、赤外線加熱法、マイクロ波加熱法などの乾燥方法を、単独で、または組み合わせて適用することができる。乾燥温度は、基材(X)の流動開始温度よりも0〜15℃以上低いことが好ましい。コーティング液(U)が重合体(C)を含む場合には、乾燥温度は、重合体(C)の熱分解開始温度よりも15〜20℃以上低いことが好ましい。乾燥温度は70〜200℃の範囲にあることが好ましく、80〜180℃の範囲にあることがより好ましく、90〜160℃の範囲にあることがさらに好ましい。溶媒の除去は、常圧下または減圧下のいずれで実施してもよい。また、後述する工程(III)における熱処理によって、溶媒を除去してもよい。

層状の基材(X)の両面に層(YA)を積層する場合、コーティング液(U)を基材(X)の一方の面に塗布した後、溶媒を除去することによって第1の層(第1の層(YA)の前駆体層)を形成し、次いで、コーティング液(U)を基材(X)の他方の面に塗布した後、溶媒を除去することによって第2の層(第2の層(YA)の前駆体層)を形成してもよい。それぞれの面に塗布するコーティング液(U)の組成は同一であってもよいし、異なってもよい。

立体形状を有する基材(X)の複数の面に層(YA)を積層する場合、上記の方法でそれぞれの面ごとに層(層(YA)の前駆体層)を形成してもよい。あるいは、コーティング液(U)を基材(X)の複数の面に同時に塗布して乾燥させることによって、複数の層(層(YA)の前駆体層)を同時に形成してもよい。

[工程(III)]

工程(III)では、工程(II)で形成された前駆体層(層(YA)の前駆体層)を、140℃以上の温度で熱処理することによって層(YA)を形成する。

工程(III)では、金属酸化物(A)の粒子同士がリン原子(リン化合物(B)に由来するリン原子)を介して結合される反応が進行する。別の観点では、工程(III)では、反応生成物(R)が生成する反応が進行する。当該反応を充分に進行させるため、熱処理の温度は、140℃以上であり、170℃以上であることがより好ましく、190℃以上であることがさらに好ましい。熱処理温度が低いと、充分な反応度を得るのにかかる時間が長くなり、生産性が低下する原因となる。熱処理の温度の好ましい上限は、基材(X)の種類などによって異なる。例えば、ポリアミド系樹脂からなる熱可塑性樹脂フィルムを基材(X)として用いる場合には、熱処理の温度は190℃以下であることが好ましい。また、ポリエステル系樹脂からなる熱可塑性樹脂フィルムを基材(X)として用いる場合には、熱処理の温度は220℃以下であることが好ましい。熱処理は、空気中、窒素雰囲気下、またはアルゴン雰囲気下などで実施することができる。

熱処理の時間は0.1秒〜1時間の範囲にあることが好ましく、1秒〜15分の範囲にあることがより好ましく、5〜300秒の範囲にあることがさらに好ましい。一例の熱処理は、140〜220℃の範囲で0.1秒〜1時間行われる。また、他の一例の熱処理では、170〜200℃の範囲で、5〜300秒間(例えば10〜300秒間)行われる。

多層構造体を製造するための本発明の方法は、層(YA)の前駆体層または層(YA)に紫外線を照射する工程を含んでもよい。紫外線照射は、工程(II)の後(例えば塗布されたコーティング液(U)の溶媒の除去がほぼ終了した後)のいずれの段階で行ってもよい。その方法は特に限定されず、公知の方法を適用することができる。照射する紫外線の波長は170〜250nmの範囲にあることが好ましく、170〜190nmの範囲および/または230〜250nmの範囲にあることがより好ましい。また、紫外線照射に代えて、電子線やγ線などの放射線の照射を行ってもよい。紫外線照射を行うことによって、多層構造体のガスバリア性能がより高度に発現する場合がある。

基材(X)と層(YA)との間に接着層(H)を配置するために、コーティング液(U)を塗布する前に、基材(X)の表面を公知のアンカーコーティング剤で処理したり、基材(X)の表面に公知の接着剤を塗布したりする場合には、熟成処理を行うことが好ましい。具体的には、コーティング液(U)を塗布した後であって工程(III)の熱処理工程の前に、コーティング液(U)が塗布された基材(X)を比較的低温下に長時間放置することが好ましい。熟成処理の温度は、110℃未満であることが好ましく、100℃以下であることがより好ましく、90℃以下であることがさらに好ましい。また、熟成処理の温度は、10℃以上であることが好ましく、20℃以上であることがより好ましく、30℃以上であることがさらに好ましい。熟成処理の時間は、0.5〜10日の範囲にあることが好ましく、1〜7日の範囲にあることがより好ましく、1〜5日の範囲にあることがさらに好ましい。このような熟成処理を行うことによって、基材(X)と層(YA)との間の接着力がより強固になる。

[工程(IV)]

工程(IV)では、リン原子を有する単量体単位を含む重合体(E)を含むコーティング液(V)を塗布することによって、基材(X)上(または層(Y)上)に層(Z)を形成する。通常、コーティング液(V)は、重合体(E)が溶媒に溶解された溶液である。

コーティング液(V)は、重合体(E)を溶媒に溶解することによって調製してもよいし、重合体(E)を製造した際に得られた溶液をそのまま使用してもよい。重合体(E)の溶解性が低い場合には、加熱処理や超音波処理を施すことによって溶解を促進してもよい。

コーティング液(V)に用いられる溶媒は、重合体(E)の種類に応じて適宜選択すればよいが、水、アルコール類またはそれらの混合溶媒であることが好ましい。重合体(E)の溶解の妨げにならない限り、溶媒は、テトラヒドロフラン、ジオキサン、トリオキサン、ジメトキシエタンなどのエーテル;アセトン、メチルエチルケトンなどのケトン;エチレングリコール、プロピレングリコールなどのグリコール;メチルセロソルブ、エチルセロソルブ、n−ブチルセロソルブなどのグリコール誘導体;グリセリン;アセトニトリル;ジメチルホルムアミドなどのアミド;ジメチルスルホキシド;スルホランなどを含んでもよい。

コーティング液(V)における重合体(E)の固形分濃度は、溶液の保存安定性や塗工性の観点から、0.1〜60質量%の範囲内であることが好ましく、0.5〜50質量%の範囲内であることがより好ましく、1.0〜40質量%の範囲内であることがさらに好ましい。固形分濃度は、コーティング液(U)に対して記載したのと同様の方法により求めることができる。

コーティング液(V)の保存安定性および多層構造体のガスバリア性の観点から、重合体(E)の溶液のpHは0.1〜6.0の範囲にあることが好ましく、0.2〜5.0の範囲にあることがより好ましく、0.5〜4.0の範囲にあることがさらに好ましい。

コーティング液(V)のpHは公知の方法で調整することができ、例えば、酸性化合物や塩基性化合物を添加することによって調整することができる。酸性化合物の例には、塩酸、硝酸、硫酸、酢酸、酪酸、および硫酸アンモニウムが含まれる。塩基性化合物の例には、水酸化ナトリウム、水酸化カリウム、アンモニア、トリメチルアミン、ピリジン、炭酸ナトリウム、および酢酸ナトリウムが含まれる。

また、コーティング液(V)の粘度を制御する必要がある場合には、例えば、固形分の濃度を調整する、pHを調整する、粘度調節剤を添加する、といった方法を採用することができる。粘度調節剤の例には、カルボキシメチルセルロース、でんぷん、ベントナイト、トラガカントゴム、ステアリン酸塩、アルギン酸塩、メタノール、エタノール、n−プロパノール、およびイソプロパノールが含まれる。

コーティング液(V)は、上述した物質以外の他の物質を含んでもよい。例えば、重合体(E)の溶液は、炭酸塩、塩酸塩、硝酸塩、炭酸水素塩、硫酸塩、硫酸水素塩、ホウ酸塩、アルミン酸塩などの無機金属塩;シュウ酸塩、酢酸塩、酒石酸塩、ステアリン酸塩などの有機酸金属塩;アセチルアセトナート金属錯体(アルミニウムアセチルアセトナートなど)、シクロペンタジエニル金属錯体(チタノセンなど)、シアノ金属錯体などの金属錯体;層状粘土化合物;架橋剤;重合体(E)以外の高分子化合物;可塑剤;酸化防止剤;紫外線吸収剤;難燃剤などを含んでいてもよい。

また、コーティング液(V)は、必要に応じて、脱気および/または脱泡処理してもよい。脱気および/または脱泡処理の方法としては、例えば、真空引き、加熱、遠心、超音波、などによる方法があるが、真空引きを含む方法を好ましく使用することができる。

工程(IV)で塗布される際のコーティング液(V)の粘度であってブルックフィールド形回転粘度計(SB型粘度計:ローターNo.3、回転速度60rpm)で測定された粘度が、塗布時の温度において1000mPa・s以下であることが好ましく、500mPa・s以下であることがさらに好ましい。当該粘度が1000mPa・s以下であることによって、コーティング液(V)のレベリング性が向上し、外観により優れる多層構造体を得ることができる。工程(IV)で塗布される際のコーティング液(V)の粘度は、濃度、温度などによって調整できる。

コーティング液(V)の溶液を基材(X)または層(Y)上に塗布する方法は、特に限定されず、公知の方法を採用することができる。好ましい方法としては、例えば、キャスト法、ディッピング法、ロールコーティング法、グラビアコート法、スクリーン印刷法、リバースコート法、スプレーコート法、キスコート法、ダイコート法、メタリングバーコート法、チャンバードクター併用コート法、カーテンコート法などが挙げられる。

通常、工程(IV)において、コーティング液(V)中の溶媒を除去することによって、層(Z)が形成される。溶媒の除去方法に特に制限はなく、公知の乾燥方法を適用することができる。具体的には、熱風乾燥法、熱ロール接触法、赤外線加熱法、マイクロ波加熱法などの乾燥方法を、単独で、または組み合わせて適用することができる。乾燥温度は、基材(X)の流動開始温度よりも0〜15℃以上低いことが好ましい。乾燥温度は70〜200℃の範囲にあることが好ましく、80〜180℃の範囲にあることがより好ましく、90〜160℃の範囲にあることがさらに好ましい。溶媒の除去は、常圧下または減圧下のいずれで実施してもよい。また、工程(IV)を工程(II)に次いで実施する場合は、先述した工程(III)における熱処理によって、溶媒を除去してもよい。

層状の基材(X)の両面に層(Y)を介して、または介さずに層(Z)を積層する場合、コーティング液(V)を一方の面に塗布した後、溶媒を除去することによって第1の層(Z)を形成し、次いで、コーティング液(V)を他方の面に塗布した後、溶媒を除去することによって第2の層(Z)を形成してもよい。それぞれの面に塗布するコーティング液(V)の組成は同一であってもよいし、異なってもよい。

立体形状を有する基材(X)の複数の面に層(Y)を介して、または介さずに層(Z)を積層する場合、上記の方法でそれぞれの面ごとに層(Z)を形成してもよい。あるいは、コーティング液(V)を複数の面に同時に塗布して乾燥させることによって、複数の層(Z)を同時に形成してもよい。

上述したように、典型的には工程は、(I)、(II)、(III)、(IV)の順で実施されるが、層(Z)を基材(X)と層(Y)の間に形成する場合には、工程(IV)を工程(II)の前に実施すればよく、さらに、工程(IV)の後に工程(III)を実施することも可能である。外観に優れた多層構造体を得る観点からは、工程(III)の後に工程(IV)を実施することが好ましい。

こうして得られた多層構造体は、そのまま輸液バッグの隔壁を構成するための多層構造体として使用できる。しかし、当該多層構造体に、上記したように他の部材(他の層など)をさらに接着または形成して多層構造体としてもよい。当該部材の接着は、公知の方法で行うことができる。

1つの観点では、多層構造体の製造方法は、アルミニウム原子を含む層(Y)を形成する工程(W)と、リン原子を有する単量体単位を含む重合体(E)を含むコーティング液(V)を塗布することによって前記層(Z)を形成する工程(IV)とを含んでいてもよい。上述したように、層(Y)が層(YA)である場合には、工程(W)は、工程(I)、(II)および(III)を含んでもよい。また、層(Y)が層(YB)または層(YC)である場合には、工程(W)は、蒸着法によってそれらの層を形成する工程を含んでもよい。

以下に、実施例によって本発明をより具体的に説明するが、本発明は以下の実施例によって何ら限定されるものではない。なお、実施例および比較例における各測定および評価は、以下の(1)〜(7)の方法によって実施した。

(1)層(Y)の赤外線吸収スペクトル

層(YA)の赤外線吸収スペクトルは、以下の方法で測定した。

まず、基材(X)上に積層した層(YA)について、フーリエ変換赤外分光光度計(Perkin Elmer社製、「Spectrum One」)を用いて、赤外線吸収スペクトルを測定した。赤外線吸収スペクトルは、ATR(全反射測定)のモードで、700〜4000cm-1の範囲で吸光度を測定した。層(YA)の厚さが1μm以下である場合には、ATR法による赤外線吸収スペクトルでは基材(X)由来の吸収ピークが検出され、層(YA)のみに由来する吸収強度を正確に求めることができない場合がある。このような場合には、基材(X)のみの赤外線吸収スペクトルを別途測定し、それを差し引くことで層(X)由来のピークのみを抽出した。層(YA)が層(Z)上に積層されている場合にも、同様の方法を採用することができる。なお、層(YA)が多層構造体の内部に形成される場合には(例えば、基材(X)/層(YA)/層(Z)の積層順を有する場合)、層(YA)の赤外線吸収スペクトルは、層(Z)を形成する前に測定するか、層(Z)を形成した後に、層(YA)の界面で剥離させ、露出した層(YA)の赤外線吸収スペクトルを測定することで得ることができる。

このようにして得られた層(YA)の赤外線吸収スペクトルに基づいて、800〜1400cm-1の範囲における最大吸収波数(n1)、および、最大吸収波数(n1)における吸光度(α1)を求めた。また、2500〜4000cm-1の範囲における水酸基の伸縮振動に基づく最大吸収波数(n2)、および、最大吸収波数(n2)における吸光度(α2)を求めた。また、最大吸収波数(n1)の吸収ピークの半値幅は、当該吸収ピークにおいて吸光度(α1)の半分の吸光度(吸光度(α1)/2)を有する2点の波数を求め、それらの波数の差を算出することによって得た。また、最大吸収波数(n1)の吸収ピークが、他の成分に由来する吸収ピークと重なっている場合には、ガウス関数を用いて最小二乗法により、それぞれの成分に由来する吸収ピークに分離した後に、上記した場合と同様に最大吸収波数(n1)の吸収ピークの半値幅を得た。

(2)多層構造体および輸液バッグの外観

得られた多層構造体、およびこの多層構造体を含むフィルム材を用いて作製した輸液バッグのレトルト処理後の外観を、目視によって下記のように評価した。

A:無色透明で均一であり、極めて良好な外観であった。

B:わずかにくもりまたはムラが見られたが、良好な外観であった。

C:多層構造体の層間が剥離してしまい、実用性を有していない。また、それ以降の測定は不可能であった。

(3)輸液バッグの作製方法

得られた多層構造体を用いてラミネート体を作製した。まず、延伸ポリアミドフィルム(ユニチカ株式会社製、エンブレム ON−BC、厚さ15μm、(OPA))、および無延伸ポリプロピレンフィルム(三井化学東セロ株式会社製、RXC−21(商品名)、厚さ70μm、(CPP))のそれぞれの上に、2液型の接着剤(三井化学株式会社製、A−385(商品名)およびA−50(商品名))を塗布して乾燥させた。そして、これらと多層構造体とをラミネートした。このようにして、多層構造体/接着剤/OPA/接着剤/CPPという構造を有するラミネート体(フィルム材)を得た。なお、多層構造体は、層(Y)を有する側(層(Y)を有さない多層構造体については層(Z)あるいは層(Y’)を有する側)が基材(X)よりもOPA側となるようにラミネートした。次いで、2枚のラミネート体を12cm×10cmの大きさに裁断した。続いて、裁断した2枚のラミネート体を、CPPが内側になるように重ね合わせ、周縁をヒートシールするとともに、ポリプロピレン製のスパウト(口栓部材)をヒートシールによって取り付けた。このようにして、図1と同様の構造を備えた輸液バッグを作製した。

(4)レトルト処理前の酸素透過度

得られた輸液バッグについて、以下の方法でレトルト処理前の酸素透過度を測定した。

まず、キャリアガス用の金属パイプ2本が接続された金属治具を輸液バッグのスパウト口部にセットし、エポキシ接着剤を使用して、金属治具とスパウトとの隙間からガスが漏れないように金属治具をスパウト口部に固定した。次に、金属パイプの反対の末端を酸素透過量測定装置(モダンコントロール社製「MOCON OX−TRAN2/20」)に接続した。つまり、キャリアガスは、金属パイプの一方から輸液バッグ内に放出された後、輸液バッグ内を通り、その後、もう一方の金属パイプから酸素透過量測定装置の酸素ガスセンサーに流れ込む。

続いて、金属パイプが取り付けられた輸液バッグの周囲を袋で覆い、その袋を2本の金属パイプに紐で固定した。袋は、ポリエステル/接着層/EVOH層/接着層/PO層という積層構造を有するラミネートフィルムをヒートシールすることによって作製した。次に、袋と金属パイプとの隙間をエポキシ樹脂で埋めることによって気密性を高めた。次に、袋の1ヶ所に穴を開け、ガスを供給するためのパイプをその穴に入れ、袋とパイプとの間から外気が流入しないように粘着テープを使用して袋とパイプとを固定した。

続いて、2体積%の水素ガスを含む窒素ガスを、キャリアガスとして、上記の袋およ輸液バッグ内にパイプおよび金属パイプを通して流した。袋の中に流入したガスのうち、一部は輸液バッグを透過して輸液バッグの内部に流入し、他の一部は袋を透過して外部へ流出し、他の一部は2ヶ所の接続部分から外部へ流出した。キャリアガス中に含まれる酸素ガスはキャリアガスによってセンサー部に運ばれ、その酸素濃度が測定された。酸素濃度が一定値になるまで、上記の袋内および輸液バッグ内にキャリアガスを流しつづけた。そして、酸素濃度が一定となった時点の酸素濃度を、酸素透過度のゼロ点として設定した。

その後、上記袋内に流していたキャリアガスを調湿した酸素ガスに切り替えた。つまり輸液バッグの内側には窒素ガスが流れ、輸液バッグの外側には酸素ガスが流れている状態にした。輸液バッグの外側から内側へ透過した酸素ガスは、輸液バッグの内部を流れているキャリアガスによって酸素ガスセンサーに運ばれ、酸素濃度が測定された。この時に測定された酸素濃度から、レトルト処理前の輸液バッグの酸素透過度(単位:ml/(m2・day・atm))を算出した。測定は、温度20℃、湿度85%RH、酸素圧1気圧、キャリアガス圧力1気圧の条件で行った。キャリアガスとしては、2体積%の水素ガスを含む窒素ガスを使用した。

続いて、スパウト自体の酸素透過度を以下の方法で測定した。まず、輸液バッグからその外部に出ているスパウト部分を切り出した。続いて、アルミ箔を用いてスパウト口部をシールした。その後、キャリアガス用の金属パイプ2本が接続された金属治具を、スパウトのシールされていない側からセットし、エポキシ接着剤を使用して、金属治具とスパウトとの隙間からガスが漏れないように金属治具をスパウトに固定した。次に、金属パイプの反対の末端を酸素透過量測定装置(モダンコントロール社製「MOCON OX−TRAN2/20」)に接続した。つまり、キャリアガスは、金属パイプの一方からスパウト内に流入し、スパウト内を流れた後、もう一方の金属パイプから酸素ガスセンサーに流れ込む。

続いて、金属パイプが取り付けられたスパウトの周囲を袋で覆った。その袋は、ポリエステル/接着層/EVOH層/接着層/PO層という積層構造を有するラミネートフィルムをヒートシールすることによって作製した。次に、その袋を2本の金属パイプに紐で固定した。上記の袋と金属パイプとの隙間をエポキシ樹脂で埋めることによって、気密性を高めた。上記の袋の1ヶ所に穴を開け、ガスを供給するためのパイプをその穴に入れ、袋とパイプの間から外気が流入しないように粘着テープを使用して袋とパイプとを固定した。

続いて、2体積%の水素ガスを含む窒素ガスを、キャリアガスとして、上記の袋およびスパウト内にパイプおよび金属パイプを通じて流した。袋の中に流したガスのうち、一部はスパウトを透過してスパウトの内部に流入し、他の一部は袋を透過して外部へ流出し、一部は2ヶ所の接続部分から外部へ流出した。キャリアガス中に含まれる酸素ガスは、キャリアガスによってセンサー部に運ばれ、その酸素濃度が測定された。そして、酸素濃度が一定値になるまで、上記の袋内およびスパウト内にキャリアガスを流しつづけた。そして、酸素濃度が一定となった時点の酸素濃度を、酸素透過度のゼロ点として設定した。

その後、上記の袋内に流していたキャリアガスを、調湿した酸素ガスに切り替えた。つまり、スパウトの内側には窒素ガスが流れ、スパウトの外側には酸素ガスが流れている状態とした。スパウトの外側から内側へ透過した酸素ガスは、スパウトの内部を流れているキャリアガスによって酸素ガスセンサーに運ばれ、酸素濃度が測定された。この時に測定された酸素濃度から、レトルト処理前のスパウトの酸素透過度(単位:ml/(m2・day・atm))を算出した。測定、温度20℃、湿度85%RH、酸素圧1気圧、キャリアガス圧力1気圧の条件で行った。キャリアガスとしては、2体積%の水素ガスを含む窒素ガスを使用した。輸液バッグの外部に出ているスパウト部分の表面積は9cm2であり、酸素透過度は28ml/(m2・day・atm)であった。

続いて、フィルム材の酸素透過度を算出した。作製した輸液バッグのフィルム材は、10cm×12cmの大きさであり、その外周の幅0.5cmをヒートシールした。つまり、フィルム材の表面積は9cm×11cm=99cm2であった。

上記の方法で測定された輸液バッグおよびスパウトのそれぞれの酸素透過度から、下式を用いて、レトルト処理前のフィルム材の酸素透過度を算出した。

[輸液バッグの酸素透過度]=([フィルム材の酸素透過度]×[フィルム材の表面積]+[スパウトの酸素透過度]×[スパウトの表面積])/([フィルム材の表面積]+[スパウトの表面積])

具体的には、輸液バッグの酸素透過度が3.00ml/(m2・day・atm)だとすると、フィルム材の酸素透過度は、以下のように算出できる。

3.00=([フィルム材の酸素透過度]×99+28×9)/(99+9)

[多層構造体の酸素透過度]=(3×108−28×9)/99=0.73ml/(m2・day・atm)

(5)レトルト処理後の酸素透過度

得られた輸液バッグに蒸留水100mLを充填し、それらをレトルト処理装置(日阪製作所製、フレーバーエース RCS−60)に入れ、120℃、30分、0.15MPaの条件でレトルト処理を施した。レトルト処理後、加熱を停止し、レトルト処理装置の内部温度が60℃になった時点で、レトルト処理装置から輸液バッグを取り出した。そして、20℃、65%RHの室内で輸液バッグを1時間放置した。1時間後、輸液バッグのスパウト部から水を抜き出した。このようにして得られたレトルト処理後の輸液バッグの酸素透過度を、レトルト処理前の酸素透過度と同様の方法・条件によって測定した。

またスパウトの酸素透過度もレトルト処理前の酸素透過度と同様の方法・条件によって測定した。スパウトの酸素透過度はレトルト処理前後で変わらず、28ml/(m2・day・atm)であった。続いて、レトルト処理後のガスバリア性積層体の酸素透過度を、上述の式に基づいて算出した。

(6)レトルト処理後で屈曲試験後の酸素透過度

得られた輸液バッグに蒸留水を100mL充填し、それらをレトルト処理装置(日阪製作所製、フレーバーエース RCS−60)に入れ、120℃、30分、0.15MPaの条件でレトルト処理を施した。レトルト処理後、加熱を停止し、レトルト処理装置の内部温度が60℃になった時点で、レトルト処理装置から輸液バッグを取り出した。そして、20℃、65%RHの室内で輸液バッグを1時間放置した。

その後、レトルト処理後の輸液バッグをその側面、つまりヒートシール側から、1.5mの高さより10回落下させた。このようにして、輸液バッグを屈曲させる屈曲試験を行った。続いて、屈曲試験後の輸液バッグのスパウト部から水を抜き出した。このようにして得られた輸液バッグの多層構造体の酸素透過度について、レトルト処理前の酸素透過度と同様の方法・条件によって測定した。

(7)5%延伸後、保持後のフィルム材の酸素透過度(Of)

レトルト処理前の輸液バッグを構成するラミネート体(フィルム材)から9cm×11cmのサンプルを切り出した。そして、そのサンプルを23℃、50%RHの条件下で24時間以上放置した後、同条件下で長軸方向に相当する一方向に5%延伸し、延伸した状態を5分間保持することで、延伸後のフィルム材を得た。酸素透過度は、酸素透過量測定装置(モダンコントロール社製「MOCON OX−TRAN2/20」)を用いて測定した。具体的には、酸素供給側に層(YZ)が向き、キャリアガス側に基材(X)が向くように、延伸後のフィルム材をセットし、温度が20℃、酸素供給側の湿度が85%RH、キャリアガス側の湿度が85%RH、酸素圧が1気圧、キャリアガス圧力が1気圧の条件下で酸素透過度(単位:ml/(m2・day・atm))を測定した。キャリアガスとしては2体積%の水素ガスを含む窒素ガスを使用した。

[コーティング液(U)の製造例]

層(YA)を製造するために使用したコーティング液(U)の製造例を示す。

蒸留水230質量部を撹拌しながら70℃に昇温した。その蒸留水に、アルミニウムイソプロポキシド88質量部を1時間かけて滴下し、液温を徐々に95℃まで上昇させ、発生するイソプロパノールを留出させることによって加水分解縮合を行った。得られた液体に、60質量%の硝酸水溶液4.0質量部を添加し、95℃で3時間撹拌することによって加水分解縮合物の粒子の凝集体を解膠させた後に、固形分濃度がアルミナ換算で10質量%になるように濃縮した。こうして得られた分散液18.66質量部に対して、蒸留水58.19質量部、メタノール19.00質量部、および5質量%のポリビニルアルコール水溶液0.50質量部を加え、均一になるように撹拌することによって、分散液(S1)を得た。また、85質量%のリン酸水溶液3.66質量部を、溶液(T1)として使用した。続いて、分散液(S1)および溶液(T1)をともに15℃に調節した。次に、15℃の液温を維持した状態で、分散液(S1)を攪拌しながら溶液(T1)を滴下してコーティング液(U1)を得た。得られたコーティング液(U1)を15℃に保持したまま、粘度が1500mPa・sになるまで攪拌を続けた。なお、当該コーティング液(U1)における、金属酸化物(A)(アルミナ)を構成する金属原子のモル数(NM)とリン化合物(B)(リン酸)を構成するリン原子のモル数(NP)との比率(モル数(NM)/モル数(NP))は、1.15であった。

NM/NPの比率をそれぞれ4.48、1.92および0.82に変更したこと以外は同様の方法によって、コーティング液(U2)、コーティング液(U3)およびコーティング液(U4)をそれぞれ得た。

[コーティング液(V1〜4)の製造例]

まず、攪拌機、還流冷却機、滴下ロートおよび温度計を備えた丸底フラスコ(内容積:50ml)を窒素置換し、溶媒としてメチルエチルケトン(以下、「MEK」と略記する場合がある)を12g仕込み、オイルバスに漬けて80℃に加熱し還流を開始した。この時から重合の全過程を通じて微量の窒素ガスを流し続けた。次に、アシッドホスホオキシエチルメタクリレート(以下、「PHM」と略記する場合がある)8.5g、MEK5gおよびアゾビスイソブチロニトリル100mgの混合溶液を調整し、滴下ロートから10分間かけて等速で滴下した。滴下終了後も80℃を維持し、12時間程度攪拌を続けて、帯黄色の粘調な液状の重合体溶液を得た。

重合体溶液を約10倍量の1,2−ジクロロエタン中へ注入し、上澄液をデカンテーションにて除去して沈殿物を回収し、重合体を単離した。回収した重合体は当該重合体の良溶媒であるテトラヒドロフラン(以下、「THF」と略記する場合がある)に溶解し約10倍量の1,2−ジクロロエタン中に再沈殿させる操作を3回繰り返して行って精製した。精製した重合体をゲル・パーミエーション・クロマトグラフで、溶媒としてTHFを用い重合体濃度1wt%で分子量を測定したところ、分子量はポリスチレン換算で約10,000であった。

精製した重合体を水とイソプロパノールの混合溶媒に10wt%濃度で溶解し、コーティング液(V1)を得た。

コーティング液(V1)の調製と同様の方法によって、アシッドホスホオキシポリオキシプロピレングリコールメタクリレート(以下、「PHP」と略記する場合がある)の単独重合体からなるコーティング液(V2)を得た。さらに、同様にして、PHMとアクリロニトリル(以下、「AN」と略記する場合がある)をモル比率2/1および1/1でそれぞれ共重合させた共重合体のコーティング液(V3)およびコーティング液(V4)をそれぞれ得た。

[コーティング液(V5〜8)の製造例]

攪拌機および温度計を備えた丸底フラスコ(内容積:50ml)を窒素置換し、溶媒として水2.5gを仕込み、攪拌しながらビニルホスホニックアシッド(以下、「VPA」と略記する場合がある)10g、水2.5gおよび2,2’−アゾビス(2−アミジノプロパン)2塩酸塩(以下、「AIBA」と略記する場合がある)25mgの混合溶液を丸底フラスコに滴下した。この時から重合の全過程を通じて微量の窒素ガスを流し続けた。丸底フラスコをオイルバスに漬けて80℃で3時間反応させた後、反応混合物を15gの水で希釈し、セルロース膜(スペクトラム・ラボラトリーズ社製、「Spectra/Por」(商品名))でろ過した。次に、エバポレーターによってろ液の溶媒を留去し、50℃で24時間真空乾燥することによって白色の重合体を得た。この重合体をゲル・パーミエーション・クロマトグラフで、溶媒として1.2wt%のNaCl水溶液を用い重合体濃度0.1wt%で分子量を測定したところ、分子量はポリエチレングリコール換算で約10,000であった。

精製した重合体を水とメタノールの混合溶媒に10wt%濃度で溶解し、コーティング液(V5)を得た。

コーティング液(V5)の調製と同様の方法によって、4−ビニルベンジルホスホニックアシッド(以下、「VBPA」と略記する場合がある)の単独重合体からなるコーティング液(V6)を得た。さらに、同様にして、VPAとメタクリル酸(以下、「MA」と略記する場合がある)をモル比率2/1および1/1でそれぞれ共重合させた共重合体のコーティング液(V7)およびコーティング液(V8)を得た。

[実施例1]

基材として、延伸ポリエチレンテレフタレートフィルム(東レ株式会社製、「ルミラーP60」(商品名)、厚さ12μm、以下では「PET」と略記することがある)を準備した。その基材(PET)上に、乾燥後の厚さが0.5μmとなるようにバーコータによってコーティング液(U1)を塗布し、110℃で5分間乾燥した。次いで、180℃で1分間の熱処理を施し、層(Y1)(0.5μm)/PET(12μm)という構造を有する構造体(A1)を得た。次いで、構造体(A1)の層(Y1)上に、乾燥後の厚さが0.3μmとなるようにバーコータによってコーティング液(V1)を塗布し、110℃で5分間乾燥することで、層(Z1)(0.3μm)/層(Y1)(0.5μm)/PET(12μm)という構造を有する多層構造体(B1)を得た。

得られた多層構造体(B1)の透湿度(水蒸気透過度;WVTR)を、水蒸気透過量測定装置(モダンコントロール社製「MOCON PERMATRAN3/33」)を用いて測定した。具体的には、水蒸気供給側に層(Z1)が向き、キャリアガス側にPETの層が向くように複合構造体をセットし、温度40℃、水蒸気供給側の湿度90%RH、キャリアガス側の湿度0%RHの条件下で透湿度(単位:g/(m2・day))を測定した。多層構造体(B1)の透湿度は0.2g/(m2・day)であった。

得られた多層構造体(B1)について、上記の方法にて輸液バッグを作製し、評価を行った。

[実施例2]

コーティング液(V)をV5に変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[実施例3〜6、39、40]

層(Z)の厚みおよびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[実施例7〜12]

使用するコート液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[実施例13〜18]

熱処理の条件およびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[実施例19〜24]

使用するコート液(U)およびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[実施例25、26]

熱処理工程を層(Z)の形成後に実施したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[実施例27、28]

層(Y)および層(Z)を基材の両面に積層およびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。得られた多層構造体(A1)の透湿度を、実施例1と同様にして測定したところ0.1g/(m2・day)以下であった。

[実施例29、30]

基材を延伸ナイロンフィルム(ユニチカ株式会社製 「エンブレム ONBC」(商品名)、厚さ15μm、「ONY」と略記することがある)としたことおよびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[実施例31、32]

基材をPET表面に蒸着された酸化アルミニウム蒸着層としたことおよびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[実施例33、34]

基材をPET表面に蒸着された酸化ケイ素蒸着層としたことおよびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[実施例35、36]

層(Y)を厚み0.03μmのアルミニウムの蒸着層としたことおよびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。アルミニウム層は、真空蒸着法で形成した。

[実施例37、38]

層(Y)を厚み0.03μmの酸化アルミニウムの蒸着層としたことおよびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。酸化アルミニウム層は、真空蒸着法で形成した。

[実施例41、42]

層(Z)の形成後に層(Y)を形成およびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[比較例1]

実施例1において、層(Z)を形成しなかったものを比較例1とした。

[比較例2]

実施例13において、層(Z)を形成しなかったものを比較例2とした。

[比較例3]

実施例15において、層(Z)を形成しなかったものを比較例3とした。

[比較例4]

実施例17において、層(Z)を形成しなかったものを比較例4とした。

[比較例5]

実施例19において、層(Z)を形成しなかったものを比較例5とした。

[比較例6]

実施例21において、層(Z)を形成しなかったものを比較例6とした。

[比較例7]

実施例23において、層(Z)を形成しなかったものを比較例7とした。

[比較例8]

実施例27において、層(Z)を形成しなかったものを比較例8とした。

[比較例9]

実施例29において、層(Z)を形成しなかったものを比較例9とした。

[比較例10]

実施例31において、層(Z)を形成しなかったものを比較例10とした。

[比較例11]

実施例33において、層(Z)を形成しなかったものを比較例11とした。

[比較例12]

実施例35において、層(Z)を形成しなかったものを比較例12とした。

[比較例13]

実施例37において、層(Z)を形成しなかったものを比較例13とした。

[比較例14、15]

層(Y)を厚み0.03μmの酸化ケイ素の蒸着層である層(Y’)としたことおよびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。酸化ケイ素層は、真空蒸着法で形成した。

[比較例16、17]

層(Y)を形成しなかったことおよびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。

[比較例18、19]

層(Z)をPET上に形成したことおよびコーティング液(V)を表1に従って変更したこと以外は実施例1と同様の方法によって、多層構造体および輸液バッグを得た。すなわち、比較例18では、層(Y1)(0.5μm)/PET(12μm)/層(Z1)(0.3μm)という構造を有する、比較例18の多層構造体および輸液バッグを作製した。

[比較例20]

比較例14において層(Z)を形成しなかったものを、比較例20とした。

[比較例21]

比較例16において層(Z)を形成しなかったもの、すなわち基材(PET)のみを比較例21とした。

上記実施例および比較例の製造条件および評価結果を以下の表1〜表3に示す。なお、表において、「−」は、「使用していない」、「計算できない」、「実施していない」、「測定できない」などを意味する。

表から明らかなように、各実施例の輸液バッグは、製袋後、さらに強い物理的ストレス(5%延伸)を受けても、良好なガスバリア性を維持していた。これに対し、比較例の輸液バッグは、強い物理的ストレス(5%延伸)を受けた後には、そのすべてについてガスバリア性が顕著に低下した。各実施例の輸液バッグには、レトルト処理後の輸送試験によって物理的ストレスを加えても、良好なガスバリア性が維持されることが確認できたものもあった。