JP2012255269A - 耐震スリット材及びその製造方法 - Google Patents

耐震スリット材及びその製造方法 Download PDFInfo

- Publication number

- JP2012255269A JP2012255269A JP2011127976A JP2011127976A JP2012255269A JP 2012255269 A JP2012255269 A JP 2012255269A JP 2011127976 A JP2011127976 A JP 2011127976A JP 2011127976 A JP2011127976 A JP 2011127976A JP 2012255269 A JP2012255269 A JP 2012255269A

- Authority

- JP

- Japan

- Prior art keywords

- earthquake

- slit material

- resistant slit

- resistant

- cement

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Buildings Adapted To Withstand Abnormal External Influences (AREA)

Abstract

【解決手段】建造物のセメント打設時に壁体相互や壁体と柱体等の間に配設して耐震スリット施工にするのに使用する耐震スリット材13は、セメント(水硬性無機質結合剤)と、合成高分子製の発泡ビーズ(球状体)とを、他の副資材とともに混合してなるスラリー組成物の硬化成形体である。該硬化成形体は、圧縮試験(「独立行政法人都市再生機構」制定の「機材の品質判定基準(平成20年5月版);スリット材の性能試験方法」)の変形復帰性が83%以上を示す。

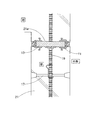

【選択図】図1

Description

水硬性無機質結合剤と、合成高分子製の発泡ビーズ群とを、他の副資材および水とともに混合してなるスラリー組成物を硬化させて任意の形状に成形乃至成型して製造することを特徴とする。

天然繊維:木綿、麻、羊毛、絹、等

発泡ビーズ粒体:5〜25部(望ましくは、6〜20部)

増粘剤(セルロース誘導体):0.1〜5部(望ましくは、0.5〜3部)、

起泡剤(AE剤):

0.1〜5部(望ましくは、0.3〜3部)、

中空樹脂微粒体:2.5〜125部(望ましくは、10〜85部)

;発泡ビーズ粒体1部に対して、0.5〜5部(望ましくは2〜3.5部)

結合性樹脂エマルション(固形分):

0.5〜15部(望ましくは、0.5〜8部)、

繊維状強化材(合成繊維):

0.3〜5部(望ましくは、0.5〜4部)、

水:50〜200部(望ましくは、80〜120部)

下記方法で各比較例および各実施例の断熱スリット材(試験体)を調製した。

上記で使用した各発泡ビーズ粒体について、1)密度および2)圧縮残留歪みについて、下記方法に準じて測定した。それらの結果を表1に示す。

水を入れたメスシリンダー内に重量W(g)の発泡ビーズ群を、金網を使用して沈め、水位の上昇分の目盛りから発泡ビーズ群の体積V(L)を求め、発泡ビーズ群の重量Wを体積Vで除した値(W/V)を[g/cm3]に単位換算した。

コピー用紙を直径100mmの切り取り、株式会社トンボ鉛筆製 液体のりアクアピットを全体に塗布して発泡ビーズを隙間なく敷き詰める。その際、2段に重ならないように1段で敷き詰める。そして、圧縮測定機にコピー用紙1枚を敷いて200mm角の平板状の鉄製板で押付けその点を0点とする。次にコピー用紙に発泡ビーズを敷き詰めたものを測定機にセットして発泡ビーズが前記鉄製板に接触したところをその発泡ビーズの厚さとした。その発泡ビーズの厚さの50%まで試験速度1mm/minで圧縮して直ちに試験速度1mm/minの速度で圧縮力を開放して荷重が0となるところでの歪みを残留歪みとした。

各試験体について、1)吸水率、2)密度、3)変形復帰性、および4)耐火性能について、下記方法に準じて測定した。

(含水後の硬化成形体の重量(A)−含水前の硬化成形体の重量(a))×100/含水後の硬化成形体の重量(A)=吸水率(%)

T=345log10(8t+1)+10

但し、T:平均炉内温度(℃) t:試験の経過時間(分)

Tm(℃) ≦ 180℃ + T0(℃)

Ta(℃) ≦ 140℃ + T0(℃)

但し、上記d),e)におけるT0(℃):初期温度(加熱開始前の温度)

上記各試験結果を示す表2〜4から、各実施例の試験体は、充分な変形復帰性(87%以上)を有するとともに、最大で密度0.23g/cm3と小さく充分な断熱性を有することが分かる。これに対して、各比較例は、中空樹脂微粒体が無配合の比較例2(密度0.25g/cm3)を除いて、実施例と同様、密度0.23g/cm3以下であるが、変形復帰性において、最大で82%(比較例6)しか示さないことが分かる。

13 耐震スリット材

15 コンクリート型枠

17 捨てセパレータ

19 振れ止め筋

21 打設コンクリート

Claims (11)

- 水硬性無機質結合剤と、合成高分子製の発泡ビーズ群(以下「発泡ビーズ粒体」)とを、他の副資材とともに混合してなるスラリー組成物の硬化成形体であって、圧縮試験(「独立行政法人都市再生機構」制定の「機材の品質判定基準(平成20年5月版);スリット材の性能試験方法」:以下同じ。)の変形復帰性が83%以上を示すことを特徴とする耐震スリット材。

- 前記発泡ビーズ粒体が、一置換エチレンモノマー重合体(ビーズ重合体)、一置換エチレンモノマーをゴム系重合体に対してグラフトさせた重合体のいずれかから1種又は2種以上選択されることを特徴とする請求項1記載の耐震スリット材。

- 前記発泡ビーズ粒体の重合体の構成単位である一置換エチレンモノマーがスチレン又はプロピレンであることを特徴とする請求項2記載の耐震スリット材。

- 前記発泡ビーズ粒体の平均粒径(呼び径篩(JIS篩に準じる。):算術平均)が1〜10mmであるとともに密度0.015〜0.035g/cm3であることを特徴とする請求項1、2又は3記載の耐震スリット材。

- 前記水硬性無機質結合剤100質量部に対して発泡ビーズ粒体が5〜25質量部配合されていることを特徴とする請求項1〜4のいずれか一記載の耐震スリット材。

- 前記発泡ビーズ粒体が、結合性合成樹脂の分散液で表面処理されていることを特徴とする請求項1〜5のいずれか一記載の耐震スリット材。

- 前記結合性合成樹脂の分散液がアクリル樹脂系エマルションであることを特徴とする請求項6記載の耐震スリット材。

- 前記スラリー組成物の副資材が、平均粒子径(JIS呼び径篩:算術平均)が10〜200μmの中空樹脂微粒子の集合体(中空樹脂微粒体)を含むことを特徴とする請求項1〜7のいずれか一記載の耐震スリット材。

- 前記スラリー組成物の副資材が、繊維状強化材を含むことを特徴とする請求項1〜8のいずれか一記載の耐震スリット材。

- 前記硬化成形体が、無数の相互に連通する粒状空隙からなる粒状空隙群を含有することを特徴とする請求項1〜9のいずれか一記載の耐震スリット材。

- 圧縮試験の変形復帰性が83%以上を示す耐震スリット材の製造方法であって、

水硬性無機質結合剤と、合成高分子製の発泡ビーズ群とを、他の副資材および水とともに混合してなるスラリー組成物を硬化させて任意の形状に成形乃至成型して製造することを特徴とする耐震スリット材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011127976A JP2012255269A (ja) | 2011-06-08 | 2011-06-08 | 耐震スリット材及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011127976A JP2012255269A (ja) | 2011-06-08 | 2011-06-08 | 耐震スリット材及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012255269A true JP2012255269A (ja) | 2012-12-27 |

| JP2012255269A5 JP2012255269A5 (ja) | 2014-07-24 |

Family

ID=47527068

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011127976A Pending JP2012255269A (ja) | 2011-06-08 | 2011-06-08 | 耐震スリット材及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012255269A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016151116A (ja) * | 2015-02-17 | 2016-08-22 | 株式会社ジェイエスピー | 耐震スリット材及び耐震スリット材用スリット芯材 |

| JP2017008574A (ja) * | 2015-06-22 | 2017-01-12 | 株式会社ジェイエスピー | 耐震スリット芯材及び耐震スリット |

| CN114477904A (zh) * | 2022-02-16 | 2022-05-13 | 中国建筑科学研究院有限公司 | 一种村镇建筑抗震改造用水泥基高延性抗震材料及其制备方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56134550A (en) * | 1980-03-19 | 1981-10-21 | Noro Masakatsu | Lightweight aggregate-containing cement compression moldings and manufacture |

| JPH0524011A (ja) * | 1991-07-19 | 1993-02-02 | Sekisui Chem Co Ltd | 水硬性無機質成形体の製造方法 |

| JP2000203916A (ja) * | 1999-01-14 | 2000-07-25 | Dainichi Concrete Kogyo Kk | 弾塑性を有するセメント系成形板材 |

| JP2001090226A (ja) * | 1999-09-21 | 2001-04-03 | Asahi Kasei Corp | 鉄筋コンクリート耐震構造 |

| JP2004238245A (ja) * | 2003-02-05 | 2004-08-26 | Sekisui Chem Co Ltd | 金属スラグ含有セメント組成物 |

-

2011

- 2011-06-08 JP JP2011127976A patent/JP2012255269A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56134550A (en) * | 1980-03-19 | 1981-10-21 | Noro Masakatsu | Lightweight aggregate-containing cement compression moldings and manufacture |

| JPH0524011A (ja) * | 1991-07-19 | 1993-02-02 | Sekisui Chem Co Ltd | 水硬性無機質成形体の製造方法 |

| JP2000203916A (ja) * | 1999-01-14 | 2000-07-25 | Dainichi Concrete Kogyo Kk | 弾塑性を有するセメント系成形板材 |

| JP2001090226A (ja) * | 1999-09-21 | 2001-04-03 | Asahi Kasei Corp | 鉄筋コンクリート耐震構造 |

| JP2004238245A (ja) * | 2003-02-05 | 2004-08-26 | Sekisui Chem Co Ltd | 金属スラグ含有セメント組成物 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016151116A (ja) * | 2015-02-17 | 2016-08-22 | 株式会社ジェイエスピー | 耐震スリット材及び耐震スリット材用スリット芯材 |

| JP2017008574A (ja) * | 2015-06-22 | 2017-01-12 | 株式会社ジェイエスピー | 耐震スリット芯材及び耐震スリット |

| CN114477904A (zh) * | 2022-02-16 | 2022-05-13 | 中国建筑科学研究院有限公司 | 一种村镇建筑抗震改造用水泥基高延性抗震材料及其制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107572936B (zh) | 聚合物泡沫混凝土及其制备方法和用途 | |

| CN103964795B (zh) | 一种纤维编织网增强水泥基复合材料及其制备方法 | |

| US12139438B2 (en) | Fire resistant compositions and articles and methods of preparation and use thereof | |

| KR20080102975A (ko) | 폭렬방지용 고강도 콘크리트용 조성물 | |

| CN113631527A (zh) | 降噪砂浆组合物 | |

| US20090012191A1 (en) | Lightweight wall structure material and process for making | |

| WO2019216851A2 (en) | Cement-based light precast mortar with expanded perlite aggregate | |

| JP2009096657A (ja) | 左官用セメントモルタル | |

| CN105060815A (zh) | 一种整体隔声楼板用水泥基隔声找平胶粘材料及其制备方法 | |

| CN111960856B (zh) | 一种保温隔音混凝土及其制备方法和施工方法 | |

| JP2012255269A (ja) | 耐震スリット材及びその製造方法 | |

| KR101355404B1 (ko) | 내염해성 및 내알칼리성이 우수한 시멘트 콘크리트 조성물 및 이를 이용한 콘크리트 구조물의 유지보수공법 | |

| CN105036683A (zh) | 一种整体隔声楼板用石膏基隔声找平胶粘材料及其制备方法 | |

| JP2007269609A (ja) | ポリマーセメントグラウト材組成物及びグラウト材 | |

| JP6508789B2 (ja) | ポリマーセメントモルタル、及びポリマーセメントモルタルを用いた工法 | |

| JP6203546B2 (ja) | ポリマーセメントモルタル、及びポリマーセメントモルタルを用いた工法 | |

| WO2020208401A1 (en) | Dry powder composition, composite and method for attenuating impact noise in a building | |

| CN104153483A (zh) | 建筑用抗震复合墙体 | |

| JP3641326B2 (ja) | グラウト組成物 | |

| JP4188378B2 (ja) | 曲げ強度試験用供試体の製造方法 | |

| JP2020158314A (ja) | ポリマーセメントモルタル組成物、ポリマーセメントモルタル及び鋼コンクリート複合構造体 | |

| JP2007270470A (ja) | コンクリート構造体の補修・補強工法 | |

| JP5513789B2 (ja) | 断熱材 | |

| JP5378754B2 (ja) | ポリマーセメント組成物 | |

| JP2009023878A (ja) | 断面修復用コンクリート及び当該コンクリートを用いたコンクリート構造物の断面修復工法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140520 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20140520 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140604 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20140520 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150311 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150324 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150728 |